Сварка горизонтальных швов

Сеть профессиональных контактов специалистов сварки

Сварка горизонтальных швов : сварка одиночных валиков на вертикальной поверхности.

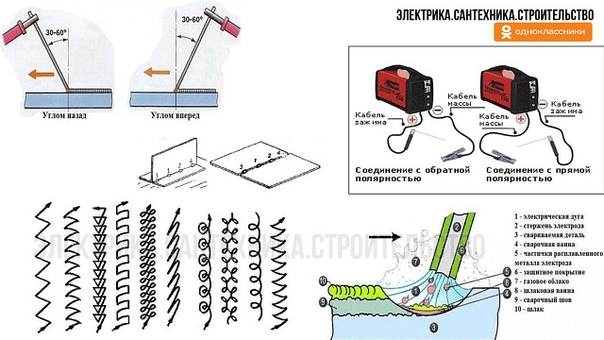

При выполнении данной операции жидкий металл стремится вниз, что приводит к смещению вершины шва в нижнюю часть. Во избежание наплывов сварка производится узкими валиками, без поперечных колебаний. Рекомендуемая ширина валика – 1-2 диаметра с покрытием – достигается определенной скоростью сварки. Сварочный ток необходимо подобрать максимально допустимый для толщины металла и при отсутствии подреза в верхней части шва. Наклон электрода по отношению к вертикальной плоскости необходимо выдерживать 80°-90° (рис. 1 а).

Другие страницы по теме Сварка горизонтальных швов:

При этом дуга горит с максимальной глубиной проплавления основного металла. Уменьшается до минимума влияние «козырька», искусственно создаваемое при сварке электродом под углом, меньшим 80°.

Рисунок 1. Сварка горизонтальных швов : необходимый угол наклона.

Наплавка на вертикальной плоскости.

Каждый выполненный валик при наплавке является как бы полочкой для последующего. Центром дуги (электрода) следует проходить по верхней границе шва с такой скоростью, чтобы нижняя часть жидкой ванны проходила по вершине или чуть не доходила до вершины предыдущего валика (рис. 2 а).

Рисунок 2.

Наплавка ведется снизу вверх. Последний валик (рис. 2 б) рекомендуется варить на сварочном токе ниже на 10-20 А при том же диаметре электрода или использовать электрод меньшего диаметра, подобрав соответствующий сварочный ток.

Наплавка на вертикальной плоскости позволяет применять производительный метод «сварка по шлаку», но требует высокой квалификации и большого опыта сварщика.

Сварка стыковых соединений в горизонтальном положении 1-й – корневой валик выполняется без поперечных колебательных движений короткой дугой. Угол наклона электрода необходимо выдерживать 80°±5° (рис.3) в зависимости от проплавления верхней кромки разделки. Угол наклона электрода по отношению к направлению сварки все в той же зависимости. Шлак частично стекает вниз, а часть в зазор, что и позволяет варить под прямым углом. В зависимости от проплавления в зазор, выдерживать сварку «углом вперед» – когда необходимо уменьшить проплав, и «углом назад» – когда необходимо большее проплавление корня шва. Сварочный ток минимальный или средний. При замене электрода необходимо следовать рекомендациям, описанным для сварки в нижнем положении. Длина дуги – в зависимости от зазора. Короткой дугой можно пользоваться в случаях, необходимых для большего проплавления.

| Рисунок 3. | Рисунок 4. |

Второй слой выполняется в один проход, на более высоком токе (среднем) и, если позволяет ширина первого валика, применить электрод большего диаметра. Сварку производить «углом назад». Скорость сварки выбрать такой, чтобы сварочная ванна оплавляла и соединяла электродным металлом обе кромки.

Следующий слой, 3-й, выполняется по двум вариантам:

1) (рис. 5а), если второй валик сформирован с площадкой, то 3-м валиком лучше заполнить «лодочку» между верхней кромкой разделки и вторым валиком. Сварку производить «углом назад»;

2) (рис. 5б), если второй валик «нормальный», то третий слой необходимо выполнить в два валика. 3-ий валик выполнить с усилением между нижней кромкой разделки и вторым валиком таким образом, чтобы расстояние между верхней кромкой и выполняемым валиком оставалось не менее диаметра электрода с покрытием (рис. 5в). Четвертый валик выполнить в зависимости от полноты третьего валика и от расстояния между верхней кромкой и вершиной третьего валика.

Рисунок 5.

Сварка горизонтальных швов

: выполнение третьего слоя.

При S = диаметру электрода с покрытием сварку производить без манипулирования (рис. 6а).

Рисунок 6. Сварка горизонтальных швов : поперечное манипулирование электродом.

При S > диаметра электрода с покрытием сварку производить с поперечным манипулированием электродом, как показано на рис. 6б, Поперечные колебательные движения между верхней кромкой и третьим валиком позволяют сформировать нормальный валик. Это единственный случай при горизонтальной сварке, когда возможно производить поперечные колебания. Поверхностные силы натяжения верхней кромки удерживают жидкий металл шва от отекания вниз, что позволяет варить более широкий валик. В обоих случаях скорость сварки выбрать такой, чтобы нижняя часть жидкой ванны соединялась с вершиной третьего валика без нависания, а в верхней части не было подреза на кромке разделки.

Последующие слои выполнять с той же техникой сварки, что и третий слой, используя нижнюю кромку разделки как площадку, что позволяет вести сварку на среднем и максимальном сварочном токе.

Рисунок 7.

Заполняя разделку, особое внимание необходимо обратить на верхнюю кромку, где более всего возможно образование дефектов. Перед сваркой последнего верхнего валика в каждом слое нужна тщательная зачистка от брызг, шлака, нагара. Наклон электрода при сварке последнего валика показан на рис. 6в. При заполнении разделки нижняя кромка заполняется быстрей, верх отстает. Чтобы подровнять заполнение разделки, следует валик (20) (рис. 7) выполнить так, чтобы оставить площадку на нижнем валике (19) для последующего слоя, который начинается валиком 23. Облицовочный слой варится узкими валиками, в виде наплавки. Последний верхний валик (27) выполняется на сварочном токе на 10-20 А меньше, чем предыдущие валики. При Х-образной разделке при подготовке и сварке обратной стороны использовать все приемы, описанные выше.

Перед сваркой последнего верхнего валика в каждом слое нужна тщательная зачистка от брызг, шлака, нагара. Наклон электрода при сварке последнего валика показан на рис. 6в. При заполнении разделки нижняя кромка заполняется быстрей, верх отстает. Чтобы подровнять заполнение разделки, следует валик (20) (рис. 7) выполнить так, чтобы оставить площадку на нижнем валике (19) для последующего слоя, который начинается валиком 23. Облицовочный слой варится узкими валиками, в виде наплавки. Последний верхний валик (27) выполняется на сварочном токе на 10-20 А меньше, чем предыдущие валики. При Х-образной разделке при подготовке и сварке обратной стороны использовать все приемы, описанные выше.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Как варить потолочный шов электросваркой

Неожиданная неприятность может произойти в тот момент, когда нужно сделать потолочный шов. Выполнить это не так уж просто, как может показаться.

Выполнить это не так уж просто, как может показаться.

В промышленных масштабах такой сварочный метод практически не востребован, так как соединяемые части в реальности расположены в правильном положении. Тем не менее, хозяину гаража необходимо знать, как варить потолочный шов электросваркой. Потребность в наложении такого шва может возникнуть при монтаже трубопровода, изготовлении металлической конструкции и различных приспособлений в гараже.

Так как при сварке потолочного шва возникает много затруднений, при его выполнении должны присутствовать опыт и внимательность. Проблему при таком типе сварки создает расположение сварочной ванны, которая находится в перевернутом состоянии. И расплавленный металл не хочет в ней задерживаться. Поэтому при работе нужно соблюдать особые правила, которые помогут избежать подтекам расплавленного металла. Особую роль при такой сварке играет техника безопасности, при игнорировании которой можно обжечь тело в области лица.

Правила техники безопасности

Средства защиты

- При сварке особое внимание нужно уделить исключению возможности попасть под удар током.

- Запрещается работать при выпадении осадков и даже в помещениях с повышенной влажностью. Степень влажности чаще всего не могут определить неопытные сварщики.

- Обязательна спецодежда, которая при необходимости должна полностью закрывать все тело. Все ее элементы должны быть надежно заправлены. Особое внимание нужно уделить наличию защитных очков и маски для сварки.

- Запрещено выполнять действия, которые могут привести к возникновению пожара и взрыва.

Рекомендации

Потолочный шов

При сварке важную роль играет поверхностное натяжение, сила которого не позволяет расплавленному металлу срываться с обрабатываемых деталей. Чтобы уменьшить силу тяжести сварочная ванна в своих размерах должна быть минимальная. Этого можно добиться убиранием электрода в нужный момент, давая тем самым возможность металлу успеть затвердеть.

Ширина валиков должна быть в 2,3 раза больше диаметра электрода. Как правило, при сварке потолочного шва применяются электроды Ø до 4 мм. Иногда возникают случаи, когда убирается рабочая часть инструмента – возникают подрезы. Чтобы этого избежать, нужно уменьшить силу сварного тока, а электроды фиксировать на кромках.

Для работы годятся только сухие электроды. При сыром виде рабочего элемента выделяемые газы снижают качество сварного шва, а вместо образования дуги, электрод «прилипает» к свариваемой поверхности. Кроме того, характеристики металла сварочных швов на потолке уступают свойствам поверхности, образуемой при других типах соединений.

Потолочную сварку лучше производить, ведя руку с инструментом в свою сторону, что позволит полностью контролировать процесс, скорость работы и метод варки. Если толщина обрабатываемого участка превосходит 0,8 см, проходки нужно повторять. Для корневого шва, как правило, берутся электроды диаметром 3 мм, для остальных – 4 мм.

Обратите внимание! Фаска и обработка соединяемых сваркой концов должны быть выполнены согласно ГОСТ 10948-64.

После образования валика не нужно забывать убирать шлаковый налет. Допуски на сварочные соединения оговорены в ГОСТе 5264-80.

Варианты варки

Сварка на полукруглой поверхности

- При варке лесенкой рабочий элемент находится вертикально к потолку или с отклонением в 40º от себя. Электрод поднимается к потолочной поверхности и зажигается. Когда металл начинает плавиться, рабочий элемент отодвигается приблизительно на 8 мм, затем процесс повторяется с перекрытием затвердевшего металла на треть от его размера по длине.

- При варке полумесяцем рабочий элемент должен находиться в таком же положении, как при предыдущем варианте. Рабочие движения должны быть зигзагообразными и беспрерывными с нанесением электродом металла на застывшую металлическую часть. Проходки повторяются несколько раз. Этот вариант сварки считается самым доступным.

- Самой надежной, но трудной, считается обратно-поступательный метод сварки. Конец рабочего элемента постоянно двигается вперед-назад, зацепляя при этом застывшую металлическую часть и увеличивая шов по длине.

Процесс

Крепкий шов

Потолочная сварка – это многоэтапная работа, которая начинается с заделки корня шва. В этом случае используется электрод Ø 3 мм. Сила тока не должна превосходить среднее значение. Существующие условия, которые определяют, как заделать потолочные швы методом сварки.

- Если существует доступ для подварки и выборки с наружной стороны, то при проведении работы нужно старательно следить за образованием валика снизу. Подрезы и нависания должны быть исключены. Практичней всего данный шов производить зигзагообразными шагами меду кромками с фиксацией на них. Затем после удаления сварки из соединения придет очередь для выполнения следующего валика.

- Если необходимо образовывать валик с наружной стороны, поступательные шаги нужно проделывать в середине зазора на коротком расстоянии. Если сварочная дуга будет выходить с другой стороны, то наварка будет образовываться в полукруглой форме.

При такой работе нужно сосредоточиться на валике с обратной стороны. В то же время необходимо контролировать скорость сварочного процесса и наблюдать за образованием нижнего валика. Он не должен выпирать из образовавшейся конструкции, иначе придется делать выборку до основы металла.

В то же время необходимо контролировать скорость сварочного процесса и наблюдать за образованием нижнего валика. Он не должен выпирать из образовавшейся конструкции, иначе придется делать выборку до основы металла.

Разделочное заполнение

Способ сварки

Последующие 2 валика выполняется электродом Ø 3 мм при токе с показателем выше среднего или Ø 4 мм при среднем значении. Выбор проходки зависит от размера по ширине начального валика. Для того чтобы избежать бугристости, необходимо фиксироваться на краях поверхностей. После этого дуга постепенно переводится по кромке и способом лесенки производится переход на противоположную кромку. При возникшей необходимости поменять конфигурацию валика, нужно изменять скорость выполнения работы, менять угол наклона электрода и увеличивать шаг проходки.

Обратите внимание! При проведении сварочных работ нужно учитывать, что при создании большой ширины валика, раскаленный металл будет подтекать и капать.

Следующие 2 слоя зависят от размера по ширине предыдущих 3-х валиков и делаются по всей ширине или в количестве 2-х валиков. Дальше слои просто наплавляются без зигзагообразных движений. При приближении к кромке нужно останавливаться на расстоянии размера покрытого электрода. Это касается кромки и предпоследнего валика.

Дальше слои просто наплавляются без зигзагообразных движений. При приближении к кромке нужно останавливаться на расстоянии размера покрытого электрода. Это касается кромки и предпоследнего валика.

Слой на лицевой стороне

Для слоя на лицевой стороне нужна впадина размером до 2 мм. Количество проходок будет считаться исходя из размеров последнего слоя и металлической основы. Если впадина предпоследнего слоя размером до 1 мм производится 1-на проходка и делается она дугой вперед. Шаг сварки подбирается исходя из конфигурации валика. Если впадина размером до 2 мм, применяется способ лесенки. Если нужно сделать несколько проходок, валики у кромки варятся разными методами. Завершающий центральный валик устанавливается вровень с 2-мя боковыми.

Как уже стало понятно, заниматься потолочной сваркой нужно с необходимым багажом опыта. Для новичка сделать такой шов будет затруднительно, так как он еще не имеет достаточно навыков и знаний, которые, как известно, приходят во время работы. Поэтому сначала нужно попрактиковаться на более простых соединениях. На предоставленном видео доступно продемонстрировано, как варят потолочный шов электросваркой профессионалы.

Поэтому сначала нужно попрактиковаться на более простых соединениях. На предоставленном видео доступно продемонстрировано, как варят потолочный шов электросваркой профессионалы.

Видео

В этом видео показано как варится вертикальный и потолочный шов:

Сварочные швы как правильно варить видео. Домашнее хозяйство: как правильно варить сваркой

Май 29, 2017

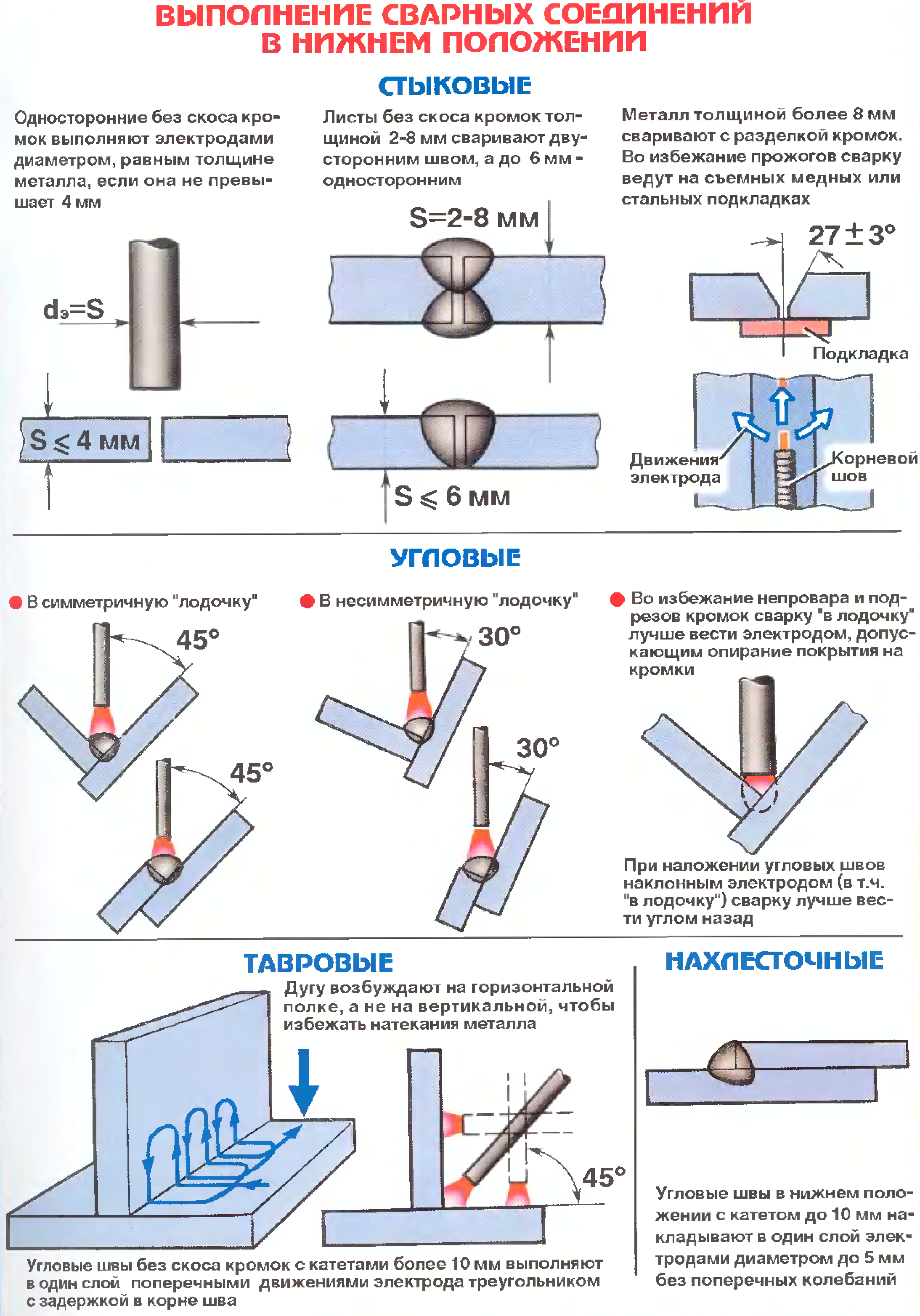

Накладывать правильный и качественный сварочный шов можно с легкостью научиться самостоятельно. Электрическая или дуговая сварка, рассчитанная на начинающих мастеров, подразумевает первоначальное обучение формированию данных соединений неразъемного типа. Начинать следует с самого простого, постепенно переходя к более сложным соединениям, когда удастся накопить достаточное количество опыта.

Для выполнения сварных соединений обязательно осуществляется подготовка соответствующего оборудования. Чтобы работать электрической дуговой сваркой, необходимо взять следующие инструменты и материалы.

Чтобы работать электрической дуговой сваркой, необходимо взять следующие инструменты и материалы.

- Непосредственно само сварное оборудование, которое бывает разного типа.

- Электроды необходимого диаметра – он обычно зависит от того, какая толщина соединяемых элементов.

- Специальный заостренный молоток, которым будут сбивать шлак.

- Металлическая щетка для зачистки участка металла, где формируется сварной шов.

При формировании стыка следует помнить о соответствующих мерах безопасности. Выполнять работы без соответствующей маски, оснащенной специальными световыми фильтрами, не представляется возможным.

Желательно надевать довольно плотную одежду с длинными рукавами, перчатки, сделанные из замшевых материалов. Кроме того, следует взять выпрямитель, или трансформатор, если оборудование довольно старое. Однако в последнее время все чаще накладывают сварные швы при помощи инверторного оборудования, которое оснащено всем необходимым для преобразования переменного тока в постоянный.

Технология проведения работ

Чтобы правильно класть расплавленный электрод на формируемый шов, следует принимать во внимание, что сварка является не слишком простой и безопасной технологией. Прежде всего здесь подразумевается использование высокой температуры, которая должна превышать температуру плавления стали.

Под ее непосредственным воздействием осуществляется расплавление основного металла и электрода. Соответственно, возникает так называемая сварная ванна, где смешиваются металлы заготовок и электрода, в результате чего образуется сварное соединение или шов.

Размер сварной ванны напрямую зависит от того, какие были выставлены настройки на оборудовании, местоположения в пространстве, скорости, с какой перемещается электрод, зазора между свариваемыми элементами. Формирование правильного сварного шва подразумевает среднюю ширину соединения – от 4 до 30 мм, в зависимости от толщины заготовок.

Электродуговая технология подразумевает использование электродов с так называемой обмазкой. При подаче напряжения на электрод и сварные элементы с ее помощью образуется специальная газовая зона над ванной. За счет нее происходит абсолютное вытеснение воздуха, что не допускает непосредственного контакта кислорода и свариваемых металлов. Когда сваривают элементы, на поверхности соединения формируется шлак, который также не дает расплавленному железу контактировать с воздухом.

При подаче напряжения на электрод и сварные элементы с ее помощью образуется специальная газовая зона над ванной. За счет нее происходит абсолютное вытеснение воздуха, что не допускает непосредственного контакта кислорода и свариваемых металлов. Когда сваривают элементы, на поверхности соединения формируется шлак, который также не дает расплавленному железу контактировать с воздухом.

Формирование правильного сварочного шва осуществляется при удалении электрической дуги: металл начинает постепенно остывать и образовывать кристаллическую решетку. Защитный слой шлака после того, как металл затвердеет, следует убрать.

Основы сварки с помощью электрической дуги

Чтобы сделать надежное сварное соединение и правильно положить расплавленный материал электрода, необходимо пристальное внимание уделить началу проведения работ. Лучше всего начинать осваивать данную работу под присмотром опытного сварщика, который позволит избежать наиболее типичных ошибок и посоветовать в случае необходимости.

Соединяемые между собой детали должны быть жестко закреплены. В связи с тем, что работа производится при высокой температуре, необходимо предусмотреть все меры, касающиеся противопожарной безопасности. Поблизости от себя необходимо установить ведро с водой. Не следует выполнять работы на основании из древесины.

Заземляющий зажим закрепляют на свариваемых элементах. Перед этим следует внимательно проверить качество его изоляции. Если она повреждена, пользоваться данным кабелем не следует. Кроме того, он должен быть надежно закреплен в специальном зажиме.

Грамотно выбранные настройки оборудования позволяют накладывать электрод плавно и равномерно, за счет чего производится наплавление металла на свариваемые элементы.

Когда все эти подготовительные работы завершены, осторожно зажигают дугу. Делать это нужно следующим образом: электрод держат под углом к заготовкам примерно 60 градусов, его медленно ведут по поверхности металла вплоть до появления искр. Затем им слегка касаются заготовок и отводят от них на расстояние примерно 5 мм, образуя тем самым электрическую дугу.

Такой зазор придется выдерживать в течение всего времени работы. Если все было сделано правильно, электрод начнет постепенно расплавляться и выгорать, поэтому его придется медленно подводить к заготовкам, сохраняя тем самым требуемое расстояние. Ближе подводить его не следует, так как он может прилипнуть. Если дуга не возникла, придется увеличивать силу тока на оборудовании.

Перемещать электрод при производстве сварных работ следует по одной из трех траекторий.

- Поступательное – электрическая дуга направляется вдоль оси соединяемых элементов. Это позволяет не только поддерживать ее постоянное горение, но и формировать довольно тонкий и прочный сварной шов.

- Продольное – позволяет обеспечить получение ниточного шва различной высоты, которая будет напрямую зависеть от того, с какой скоростью происходит перемещение электрода. По сути, соединение получается весьма прочным, но для его усиления придется совершать некоторые поперечные движения.

- Поперечное – обеспечивает формирование требуемой ширины сварного соединения.

Оно подразумевает выполнение колебательных движений. Ширина шва выбирается на основе толщины соединяемых элементов, их размеров и ряда других параметров.

Оно подразумевает выполнение колебательных движений. Ширина шва выбирается на основе толщины соединяемых элементов, их размеров и ряда других параметров.

Обычно при проведении работ применяют все эти движения, которые при сочетании друг с другом образуют конкретную траекторию. Она обычно своя у каждого сварщика. В принципе сама по себе траектория не слишком важна, главное, чтобы кромки заготовок были как можно лучше проплавлены и, соответственно, получился шов с заранее заданными параметрами.

Сварка трубопроводов: особенности технологии

Стоит отметить, что сварка подразумевает формирование не только горизонтальных, но и вертикальных швов, что позволяет сваривать в том числе и промышленные трубопроводы, которые нуждаются в выполнении наиболее качественного соединения. В связи с этим к таким работам допускаются только опытные сварщики, имеющие все необходимые документы, свидетельствующие об их высокой квалификации.

В отличие от плоских деталей, при сваривании труб электрод держат под углом 45 градусов. Максимальная высота данного соединения должна составлять не более 4 м. В зависимости от толщины труб ширина шва может быть достаточно большой – в некоторых случаях до 4 см. При проведении промышленных работ для получения полноценного и долговечного соединения участки, где будет формироваться шов, очищают от жиров, ржавчины и прочих загрязнений, которые могут снизить прочность шва.

Максимальная высота данного соединения должна составлять не более 4 м. В зависимости от толщины труб ширина шва может быть достаточно большой – в некоторых случаях до 4 см. При проведении промышленных работ для получения полноценного и долговечного соединения участки, где будет формироваться шов, очищают от жиров, ржавчины и прочих загрязнений, которые могут снизить прочность шва.

Сварка подразумевает постоянное совершенствование навыков, только в этом случае удастся получить наиболее качественное соединение, которое будет служить в течение долгого времени.

За счет долговечности и надежности сварочных креплений не осталось ни одной промышленной отрасли, где бы не применялась данная технология. Владение электрическим аппаратом для сварки позволит сооружать любые металлические конструкции, начиная от простого забора на даче и заканчивая многофункциональным мангалом или ажурными качелями в саду. Поэтому мы рассмотрим, как правильно варить сваркой, и расскажем про все секреты и нюансы сварочной техники, чтобы ваш первый шов был аккуратным и прочным.

Чтобы научиться, правильно варить сваркой, надо знать о том, что дуговая электрическая сварка – это процесс крепления металлов с помощью электрической дуги между электродом и поверхностью обрабатываемого материала. Образующаяся при этом повышенная температура способствует одновременной расплавке металлической основы и электрода. Причем появляется так называемая сварочная ванна, где металл основания соединяется с расплавленным электродом.

Объемы ванны зависят непосредственно от формы краев соединяемых поверхностей, режима сварки, положением изделий в пространстве, скорости движения электрода, и т. д. и составляет в ширину 7-15 мм , глубиной около 5 мм и длиной 11-32 мм.

Сгорать от повышенной температуры металлу не позволяет газовый слой, который образуется при расплавке обмазки электрода, он полностью вытесняет кислород из участка плавления. После удаления сварочной дуги металл кристаллизуется и появляется общий шов деталей, защищенный слоем шлака, его после охлаждения удаляют.

Основные преимущества электродуговой сварки:

- доступность;

- возможность варки разных материалов без переналадки устройства;

- хорошая производительность;

- доступные расходные материалы;

- отличное качество шва.

К минусам этого метода можно отнести необходимость подготовки свариваемых краев и непременное наличие электричества.

Выбор оборудования и материалов

Перед тем, как начать варить сваркой, нужно для себя уяснить, что данный процесс сопровождается появлением брызг и искр горячего металла, опасностью для глаз и выделением токсичных газов.

Потому, чтобы безопасно варить, надо запастись не только качественным оборудованием, но и необходимой экипировкой . Чтобы начать варить, вам будут необходимы:

Научиться грамотно варить сваркой сможет помочь качественный сварочный аппарат с возможностью регулировать напряжение тока 10-200 А. Естественно, собрать простой сварочный трансформатор можно и самому, но в этом случае о том, как правильно варить тонкий металл, можно и не думать, так как для этой работы требуются минимальные значения напряжения. Заводские же аппараты делятся на:

Заводские же аппараты делятся на:

- Сварочные инверторы. Эти аппараты предоставляют множество возможностей, чтобы варить электродами с любыми оптимальными характеристиками. Электронные компоненты системы инверторов дают возможность отрегулировать силу тока, форсирование дуги, скорость зажигания и т. д., это обеспечивает великолепную свариваемость деталей. Помимо этого, инверторы имеют малый вес и довольно компактны.

- Сварочные выпрямители. Эти устройства оборудованы диодным выпрямителем, за счет которых переменное напряжение переходит в постоянное, которое требуется для образования дуги. Варить металл с помощью выпрямителей чуть проще за счет стабильной высокой дуги.

- Сварочные трансформаторы. Используются для снижения напряжения с одновременным увеличением силы тока. Являясь производительными и недорогими аппаратами, они довольно хорошо сваривают металл, но имеют недостатки в виде большой массы, сильной «просадки» напряжения и нестабильной дуги.

Про то, какой сваркой лучше варить, споры идут постоянно. Некоторым сварщикам нравится надежность и простота трансформатора , некоторым нравится ручная сварка выпрямителем. Но научиться варить сваркой удобней всего с помощью сварочного инвертора. Возможность регулировки напряжения даст возможность правильно варить металл буквально на первых этапах.

Некоторым сварщикам нравится надежность и простота трансформатора , некоторым нравится ручная сварка выпрямителем. Но научиться варить сваркой удобней всего с помощью сварочного инвертора. Возможность регулировки напряжения даст возможность правильно варить металл буквально на первых этапах.

Как выбрать электроды

Для дуговой ручной сварки используют стержневые электроды с защитной обработкой проволоки. Металл проволоки обязан соответствовать виду свариваемых материалов, потому для сварки магниевых, бронзовых или стальных металлов применяют разные электроды.

Защитная обмазка проволоки во время сварки плавится и преобразуется в шлак, который, выходя на наружу сварочной ванны, защищает расплав от воздействия азота воздуха и кислорода. Иногда обмазки имеют газообразующие добавления, они во время варки выделяют газ, который ограничивает доступ кислорода к участку плавления.

Как правило, вопрос, какие электроды выбрать, у новичков не появляется, потому что учиться ремеслу чаще всего начинают сваркой простейших низкоуглеродистых сталей.

Использование сварочных выпрямителей дает возможность использовать для таких, и нержавеющих металлов, электроды марки УОНИИ , которые предназначены для варки прямым током.

Электроды марки АНО, можно использовать для работы с трансформаторами и выпрямителями, они позволяют работать и с обратным, и с прямым током, потому любители их выбирают гораздо чаще, нежели УОНИИ.

С учетом толщины свариваемых частей используют электроды сечением 1,6-5 мм. При этом, 4-5 мм стержни используют для порезки металлов, выставляя наибольшую силу тока.

Узнать нужный диаметр электрода можно с помощью таблиц зависимости данного параметра от толщины материала, а также с помощью различных формул. Новички не часто используют электроды диаметром больше 4 мм.

Разновидности сварочных работ (стыковая, нависающая, горизонтальная сварка и т. д.) почти не зависят от диаметра проволоки, что не скажешь о ширине шва и глубине сварной ванны.

Из-за того, что удельный ток сварки напрямую зависит от диаметра электрода, то концентрация силы тока выше на конце тонкой проволоки, потому глубина провара больше, нежели при использовании толстого стержня. При этом использование электрода сечением 4-5 мм проплавляет металл нет так сильно, создавая более широкий шов.

При этом использование электрода сечением 4-5 мм проплавляет металл нет так сильно, создавая более широкий шов.

То есть, сложно ответить, какой электрод выбрать, правильный выбор учитывает множество нюансов, от вида сварочного агрегата и до требуемой ширины шва.

Подбираем силу тока и полярность

Чтобы правильно варить металл, нужную силу тока определяют с помощью таблиц или расчетным путем, а после устанавливают данное значение на панели инвертора. Чем выше сила тока, тем глубже сварочная ванна и больше мощность дуги. Но не нужно превышать оптимальный показатель – металл будет выгорать , и шов будет плохого качества.

Устанавливая силу тока, непременно учитывают месторасположение работы. Ток максимального значения устанавливают для горизонтальных плоскостей. При вертикальных швах его понижают на 15%, а потолочные требуют снижение силы тока более чем на 20%.

Если варить выпрямителем или инверторной сваркой, то на качество сварки оказывает влияние, как сила тока, так и полярность, а именно направление передвижения электронов.

Электроны перемещаются от отрицательного заряда к положительному . Чтобы правильно варить, полярность меняют, задают как прямой ток (изделие на плюс, электрод на минус), так и обратный. Как правило, выбирают прямое подключение, деталь в данном случае прогревается больше, но для сварки тонких материалов полярность изменяют с помощью инвертора. Обратную полярность используют и для сварки легированных металлов, склонных к выгоранию легко плавящихся лигатур.

Техника сварки вручную

Сперва попытайтесь зажечь дугу и держите ее в течение определенного времени. После следуйте инструкции:

Научившись запускать дугу, попробуйте не спеша передвигать стержень по направлению «к себе», в это время, делая движения 3-5 мм по сторонам . Пытайтесь переправлять расплав из периферии к середине сварочной ванны. Сделав шов размером примерно 5 см, уберите стержень и дайте металлу остыть, затем постучите молотком по участку соединения, чтобы удалить шлак. Качественный шов имеет волнистую монолитную поверхность без неоднородностей и кратеров.

Чистота шва зависит непосредственно от правильного движения электрода и размера дуги.

Как поддерживать дугу

- Для широкого шва электрод передвигают поперек его линии, делая колебательные возвратно-поступательные перемещения. От размера их амплитуды и зависит, какой ширины выйдет шов, потому размер амплитуды рассчитывают с учетом конкретных условий.

- Продольным передвижением электрода создают наплавление ниточного валика, его ширина, как правило, на несколько миллиметров больше диаметра электрода, а толщина будет зависеть от силы тока и скорости передвижения. Ниточный валик – это самый узкий шов.

- Поступательным передвижением электрода вдоль оси удерживают нужную длину дуги. При плавлении, размер стержня уменьшается, потому нужно все время приближать держатель с электродом к металлу, соблюдая необходимый зазор.

Во время сварки применяется комбинация из этих трех перемещений.

Защита металла от образования коррозии

Если помните, еще в самом начале статьи мы говорили про то, что для того, чтобы правильно варить электрической сваркой , мало просто просмотреть видео, а нужно еще и подготовиться в теории? Согласитесь, что статья лучше дает возможность узнать теорию. Помимо этого, видеоролики по какой-то причине упускают необходимость защиты от коррозии деталей при последующей эксплуатации. Мы же попытаемся убрать данный недочет.

Помимо этого, видеоролики по какой-то причине упускают необходимость защиты от коррозии деталей при последующей эксплуатации. Мы же попытаемся убрать данный недочет.

Не секрет, что металл под действием кислорода быстро подвергается к образованию ржавчины. Поверьте, швы после сварки корродируют намного быстрей.

Чтобы металлические изделия защитить от коррозии, как правило, используют окрашивание. Чтобы не делать такую работу ежегодно, сделайте ее по всем правилам.

Для начала, нужно убрать ржавчину и старую краску . Для этого желательно использовать металлические щетки-насадки к болгарке или дрели, но можно проводить работы и простой металлической щеткой. Не забудьте во время этих работ защитить глаза с помощью щитка или очков.

После чистки деталей покройте их преобразователем ржавчины, а после обработайте слоем грунтовки. Подбирайте состав грунтовки, который специально предназначен для работы по металлу. После застывания этого слоя можно начинать окрашивание. Отличный результат показали пентафталевые и акриловые эмали, используемые для внешних работ.

Отличный результат показали пентафталевые и акриловые эмали, используемые для внешних работ.

Получить специальность сварщика можно после 2 лет обучения в профессиональном техучилище или колледже, в крайнем случае, можно пройти курсы. Для тех же, кто не хочет этим заниматься профессионально, а просто желает умело выполнять сварочные швы, поможет нижеприведенная подборка распространенных сварочных швов.

Инструменты для сварки

Покупка необходимого оборудования – немаловажная подготовка к успешному выполнению сварочных швов. Главным приспособлением для их создания является сварочный аппарат. Его вариации могут работать как от постоянного, так и от переменного тока. При работе на сварочном аппарате нужно приобрести электроды.Если применяется электродуговая сварка, то электроды при постоянном токе двигаются в одном направлении, которое определяется в соответствии с полярностью.

Существует несколько аппаратов для сварки:

- Трансформатор . При помощи него электричество, поставляемое сетью, преобразовывается в переменный ток, необходимый для сварочного процесса.

Если выбирать дешевый его вариант, то можно получить тяжелое устройство, с которым будут возникать трудности при транспортировке, а также высокое постоянство дуги и потеря напряжения при работе.

Если выбирать дешевый его вариант, то можно получить тяжелое устройство, с которым будут возникать трудности при транспортировке, а также высокое постоянство дуги и потеря напряжения при работе. - Выпрямитель . Он преобразовывает переменный ток сети в постоянный для сварки. Он имеет практически такие же недостатки и достоинства, как и предыдущее устройство. Но качество швов после его применения значительно лучше, так как он удерживает стабильность дуги.

- Инвертор . Обеспечивает постоянный ток и напряжение для сварки. Это компактное устройство, в котором предусмотрена плавная регулировка тока, оно отличается от своих аналогов быстрым срабатыванием и легким зажиганием.

Сварочные инверторы нового поколения превосходят по точности, ранее применяемые для сварки трансформаторы, генераторы и выпрямители, на них полярность допускается устанавливать самостоятельно. Новичкам рекомендуются осваивать сварку с инверторов.

Успешное использование этих устройств зависит от правильного понятия полярности.

Если выбрана прямая полярность, то провод с «минусом» идет на электрод, а с «плюсом» – на клемму «земля». При обратной полярности всё будет выполняться наоборот.

Если выбрана прямая полярность, то провод с «минусом» идет на электрод, а с «плюсом» – на клемму «земля». При обратной полярности всё будет выполняться наоборот.Сварочный аппарат обеспечивается током через провода с быстросъемными клеммами. Проводники должны быть выполнены из меди и изолированы, они проводят ток, а синтетическая пленка функционирует как сепаратор.

Электроды для сварки металла выполняются из сварочной проволоки. А вот для чугуна используется присадочная проволока с графитовым стержнем. Чугун в отличие от стали очень хрупкий материал, и его сварка должна проводиться холодным методом. При выполнении сварки нужно постоянно контролировать разогрев его поверхности, иначе могут возникнуть трещины. Шов выполняется не цельным, а урывками с обязательной проковкой.

Азы начинающего сварщика

Освоение сварочного дела начинается с тренировочных занятий на ненужных кусочках металла. Лучше запастись емкостью с водой, если вдруг из-за неопытности произойдет возгорание, то можно будет быстро устранить возгорание. При первых шагах нужно быть аккуратным и бдительным, даже если отскочит небольшая искра, этого будет достаточно, чтобы получить пожар:

При первых шагах нужно быть аккуратным и бдительным, даже если отскочит небольшая искра, этого будет достаточно, чтобы получить пожар:- На выбранном аппарате проверяется изоляция кабеля, правильность его заправки в держатель.

- Выставляется нужная величина тока, ориентируясь по диаметру электрода.

- Зажигается дуга, которую выставляют под наклоном в 60-70 градусов и медленно проводят по свариваемой поверхности. К детали прикасаются дугой, когда от электрода будут идти искры. Между дугой и электродом в процессе сварки нужно соблюдать расстояние в 5 мм. При работе электроды будут выгорать. Если при движении электрод будет прилипать к металлу, его нужно качнуть в сторону.

- Дуга с первого раза может не появиться, тогда увеличивается величина тока так, чтобы получилась дуга постоянной длиной в 5 мм.

- Когда получиться ее зажечь, нужно пробовать наплавить валик, стараясь собирать расплавленный металл к центру дуги.

После такой тренировки можно будет переходить к свариванию 2 частей металла.

Правильное выполнение вертикального сварочного шва (видео)

На приведенном ролике демонстрируют, как выполнять вертикальный шов на тонком металле, толщина которого составляет всего 2 мм.Для сварки применяются корейские электроды диаметром 2,6 мм. Обычно такие швы выполняют углом вперед, но так как используется профиль, на котором выполнен небольшой зазор, то работа будет проходить перпендикулярно или с небольшим противо уклоном. Для сравнения швов вначале половину зазора заваривают при 45 амперах, а затем переходят на 60 и 70. Через светофильтр видно, что сварка осуществляется с нижней части профиля. В результате получилось 2 шва. Как можно будет рассмотреть, при 70 амперах он получается более гладким и аккуратным.

Как варить потолочный шов электросваркой? (видео)

Эта разновидность сварочного шва выполняется на примере тонких пластин, для которых используются электроды УОНИ с основным покрытием.Вот инструкция к сварке:

- Первое движение электродом делается «елочкой», при этом нужно выполнять небольшие колебательные движения.

При варке потолочного шва применяется ток 85 ампер, выполняется она без отрыва. Еще одним вариантом выполнения такого шва является движение электрода слегка назад, а затем вперед.

При варке потолочного шва применяется ток 85 ампер, выполняется она без отрыва. Еще одним вариантом выполнения такого шва является движение электрода слегка назад, а затем вперед. - После заваривания всех пластин переходят к выполнению полупотолочного углового шва, который проводят, начиная с небольшого шва и возврата, а затем используется все та же «елочка», выполняемая углом назад. Для углового шва нужно устанавливать более сильный ток в 90 ампер. Можно выполнять угловую сварку вторым методом, используя движения вперед-назад.

- Последние швы проводятся на нахлесточном соединении пластин. Это полупотолочный стык. Из-за того, что верхняя пластина тонкая, движения «елочкой» нужно выполнять плавно с небольшим шагом, не заводя электрод сильно на нее, чтобы избежать подрывов. Движения на одном шве можно комбинировать. Ток остается тот же – в 90 ампер.

Угловые швы, хотя и выполнены двумя разными способами, выглядят аккуратно и практически одинаково.

Угловые швы, хотя и выполнены двумя разными способами, выглядят аккуратно и практически одинаково.На нахлесточном шве видно, что при выполнении широких движений электродом образуются подрезы из-за тонкой платины. Вначале швов имеются поры, которые возникли в результате плохой зачистки металла.

Видео-урок выполнения сварочных швов для начинающих

Умение варить швы характеризуется их красотой и качеством. Чтобы выполнять эти требования нужно, обладать определенными навыками. Их можно приобрести только с опытом. А для начинающих сварщиков-самоучек нет лучшего пособия, чем видео профессионала, в котором по полочкам разложено, как правильно и надежно варить швы.Зазор между трубами равен 2 миллиметрам. Плавка по трубе будут осуществлять с отрывом, используя электроды с рутиловым покрытием. Сварка проводится углом назад, точечно без отрыва электрода, в одно и то же место, пока не сформируется валик. Реальный ток в аппарате будет примерно 110 ампер. Ход выполнения сварки демонстрируется через светофильтр и при дневном свете. Перед выполнением шва электрод немного нужно прогнуть, чтобы было удобней варить. При рассмотрении шва, выполненного при светофильтре после отбивания шлака видно, что он образует ровный наплыв, только в месте замка автор ролика усиливает его дополнительной каплей.

Главным условием получения красивых поворотных швов является применение подходящего метода сварки и расположение дуги.

После покупки необходимого инструмента и правильного выполнения подготовительных работ можно самостоятельно выполнять приведенные в статье швы. А правильность их создания можно контролировать сравнением с представленными примерами в видео-уроках от профессионалов сварочного дела.

При проведении строительных работ часто возникает необходимость соединения разрозненных металлических элементов между собой. Одним из наиболее надежных и привычных вариантов осуществления задачи является проведение электросварки. При должном умении и опыте в результате получается практически монолитное соединение, которое прослужит не один год. О том, как правильно варить, мы расскажем в данной статье.

С чего начать?

Перед тем, как перейти к описанию работ, необходимо в общих чертах рассказать о сути электросварочного процесса, так как от понимания этого вопроса во многом будет зависеть успех действий.

Электросварка металлов заключается в том, что соединение элементов производится под воздействием точечного нагревания, в результате чего происходит расплавление металла двух соединяемых частей. Расплавленный металл смешивается и после застывания образует прочное соединение.

Суть состоит в том, что электрический ток подается на электрод. В момент поднесения его к соединяемым частям возникает электрическая дуга, имеющая высокую температуру. В результате металл соединяемых частей и материал электрода плавятся. После возникновения дуги электрод нужно держать на небольшом расстоянии от свариваемой детали. При этом, образуя защитную пленку, появляется шлак, который противостоит преждевременному и неравномерному остыванию сварочной ванны. По окончании работ этот шлак счищается, и можно увидеть получившийся сварочный шов.

Правила проведения работ

Если с теоретической стороной вопроса все ясно, можно приступать к попыткам проведения сварочных работ. Сразу стоит отметить, что качественный шов получится далеко не сразу. Первоначальные опыты лучше проводить в присутствии опытного специалиста и при выполнении не очень важных работ. Дело в том, что качество здесь напрямую зависит от опыта. Даже полностью понимая теорию, правильно варить шов с первого раза получится далеко не у всех. Однако существуют определенные правила, в соответствии с которыми работы должны проводиться:

- соблюдение техники безопасности. Сварочные работы сопряжены с риском приобретения травм от воздействия электрического тока, а также термических ожогов. Все действия должны проводиться только в специальной защитной одежде и при условии обеспечения заземления. Кроме того, сварка образует весьма интенсивное ультрафиолетовое излучение, а потому без соответствующей защиты органов зрения работы проводить нельзя;

- свариваемые детали должны быть максимально прочно закреплены. Во время сварки смещение деталей недопустимо, так как это негативно скажется на качестве шва;

- толщина электрода, используемого при сварке, находится в прямой зависимости от толщины металла свариваемых частей;

- проводить электрод над свариваемыми частями необходимо равномерно. Не следует допускать чрезмерных разрывов и прилипания электрода. В случае прерывания шва необходимо прекратить процесс, зачистить шов и, отступив 1–1,5 см от края прерывания, продолжить работу;

- всплывающий в процессе работ шлак удалять сразу не стоит, но после проведения работ это сделать необходимо.

Сразу удалять шлак опасно, так как он разлетается в разные стороны, может привести к увечьям и даже пожару.

Как было сказано выше, выбор толщины электрода необходимо осуществлять исходя из толщины металла. Схематически это можно выразить в следующей таблице:

Сведения установлены опытным путем и носят довольно приблизительный характер, но определенную закономерность уловить можно.

Что касается непосредственно процесса проведения сварочных работ, то он происходит следующим образом:

- Сначала детали закрепляются и располагаются вплотную друг к другу.

- Вставляется электрод и подключается сварочный аппарат.

- Электрод подносится на расстояние около 5 мм от поверхности металла, в результате чего должна появиться электрическая дуга. Если она возникает раньше, то силу тока нужно уменьшить, а если позже, то увеличить. Если у вас старый сварочный аппарат, то дугу придется зажигать, касаясь электродом поверхности свариваемого металла.

- При получении стабильной дуги электрод плавно перемещается вдоль линии соединения, в результате производится сварка.

- После проведения работ шов необходимо зачистить от образовавшейся корки шлака, оббив его.

Отдельно стоит рассмотреть вопрос траектории движения электрода относительно линии сваривания. Здесь важно понять, что в процессе работы электрод не двигается неизменно. Исходя из конкретных условий, должны присутствовать колебательные движения относительно оси электрода (для удерживания электрической дуги), постепенное движение электрода вертикально и колебательные, дугообразные движения для регулирования ширины шва. Образование сварочного шва производится при совмещении этих разнонаправленных движений, которые вы можете увидеть на рисунке. Как было сказано выше, полное понимание вопроса приходит только с опытом.

В заключение можно добавить, что овладеть технологией электрической сварки в бытовых целях вполне возможно, но для выполнения действительно качественной работы потребуется не один час тренировок и руководство специалиста.

Видео-уроки: как варить электросваркой

Автор этого видео слесарь, который научился варить электросваркой. Посмотрите внимательно этот ролик:

- Какие бывают электроды?

- Какой диаметр выбрать?

- Просушка обмазки

В одном небольшом рассказе невозможно описать все нюансы этого увлекательного дела, так как умелых сварщиков готовят не один месяц, а настоящее мастерство приходит к ним через опыт. Делать искусные швы сварщик научится лишь через несколько лет. Тем не менее стоит дать несколько рекомендаций, которые помогут домашним мастерам научиться сварке хотя бы на начальном уровне. Зная некоторые правила обращения с электродами и сварочным аппаратом, самодеятельные сварщики смогут уже сделать забор, навес, калитку или ворота.

Какие бывают электроды?

Научившись премудростям профессии, специалисты могут определить тип электрода, лишь мельком взглянув на него. Непрофессионалам эти знания в перспективе, возможно, не помешали бы, но пока им нужно дать предварительную информацию о применяемых для сплавления металла электродов. Их всего около 10-ти типов:

Положение электрода при сварке деталей.

- Стержни для сварки низколегированной стали и стали с высоким содержанием углерода.

- Электроды для соединения высоколегированных сталей.

- Электроды для сварки термоустойчивых металлов.

- Стержни для сварки чугунных изделий.

- Электроды для наплавки (эта операция выполняется при восстановлении металлических поверхностей).

Кроме того, существуют электроды, которые созданы специально для резки металлов, соединения цветных и неоднородных металлов, а также сварки различных сплавов.

Все электроды устроены одинаково. Их стержень обволакивает защитное покрытие, которое поддерживает горение сварочной дуги и создает в районе шва зону, свободную от окисления. Обмазка закрывает стержень не полностью. Один торец оголен, чтобы обеспечить создание дуги при контакте с поверхностью, другая сторона очищена от покрытия на несколько сантиметров, чтобы крепить электрод к держателю. Стержни изготавливаются из разных марок стали и даже полимеров, а их обмазка производится из фтористо-кальциевых, руднокислых и рутиловых составов.

Вернуться к оглавлению

Какой диаметр выбрать?

Схемы движения электродов при сварке.

Чтобы не прожечь свариваемый металл, нужно уметь правильно подбирать электроды. Их сечение должно быть прямо пропорционально толщине соединяемых кромок.

- 2-миллиметровые листы или изделия со стенками до 2 мм сплавляются стержнями сечением от 1,5 до 2 мм.

- Для толщины металла в 3 мм подходят 2,5- или 3-миллиметровые пруты.

- Толщина 4-5 мм – сечение составляет 3 или 4 мм.

- Листы от 6-ти до 8-ми мм сплавляются электродами в 4 мм.

- 9-12 мм – диаметр 4 и 5 мм.

- 13-15 мм – сечение прута составляет 5 мм.

К слову, толщина электрода определяется именно по сечению стального прута.

Вернуться к оглавлению

Как отрегулировать ток сварки?

Ошибка, которую допускают начинающие сварщики, заключается в том, что они не могут правильно подобрать для сварки силу тока. Она напрямую зависит от того, какой электродный стержень применяется и какая операция со сталью будет выполняться. Ниже будут приведены диапазоны силы тока, соответствующие нормальной работе электродами разной толщины.

Стоит добавить, что максимальные значения показывают ток резки металла, а минимальные – ток его сварки. На практике они могут несколько отличаться, но отклонения (небольшие) вызваны особенностями отдельных сварочных аппаратов. Оптимальный диапазон выбирается в пределах указанных значений. Если сила тока будет ниже необходимого минимума, то варить не получится, так как электродный стержень при соприкосновении со свариваемой поверхностью будет высекать только искры. При токе, превышающем допустимый максимум, сталь будет оплавляться и прожигаться.

Вот таблица соответствия сечения и тока:

- 1,5 мм – 30-60 А;

- 2 мм – 30-80 А;

- 2,5 мм – 50-110 А;

- 3 мм – 70-130 А;

- 4 мм – 110-170 А;

- 5 мм – 150-220 А.

В быту в основном применяются электроды сечением от 2 до 4 мм, поэтому выбор сварочных аппаратов нужно делать с учетом этого фактора.

Вернуться к оглавлению

Как держать и вести электродный стержень

Качественно сваривать металл – это не только правильно подобрать силу тока и сечение прута. Еще необходимо уметь правильно вести прут вдоль шва, держать его под необходимым углом и не допускать перегрева стыков или преждевременного затухания дуги. Первоначальное прикосновение стержня к свариваемым кромкам должно быть похоже на легкое постукивание или высекание огня спичкой. После образования дуги электрод не нужно прижимать к свариваемым поверхностям. Расстояние между его кончиком и металлом должно составлять от 2 до 5 мм. Постепенно (и довольно быстро) вы научитесь выдерживать нужный зазор, чтобы стержень не лип и дуга не гасла.

Рука сварщика должна быть расслаблена. Это позволит вести электрод не по прямой линии, а легкими волнообразными движениями (подобно тому, как кондитер выкладывает крем на торт), тогда соседние поверхности будут не просто раскалены докрасна, а надежно сплавлены друг с другом. Потренируйтесь вести стержень без включения аппарата. Прикоснитесь им к стали, слегка отдерните руку, проведите электродом вдоль воображаемого шва. Держите электрод в плоскости, перпендикулярной стальному листу, но относительно шва прут должен быть отклонен от перпендикуляра на 10-15 градусов.

Дефект сварного шва – обзор

17.6.2 Радиографический контроль

Рентгенография, рентгенография, считается высшей степенью внутреннего контроля и наиболее затратной. Рентгенография хороша тем, что постоянная запись обследования доступна для просмотра в любое время. Он используется в основном для сварных швов, а также для критических участков отливок. Компоненты можно отнести к стационарному рентгеновскому оборудованию. Большие компоненты или сборки подвергаются рентгенографии с использованием радиоактивных изотопов. Необходимо соблюдать строгие меры безопасности.Ввиду его важности для целостности высокопроизводительных вентиляторов этот метод описан очень подробно.

Наиболее технически продвинутые компании в индустрии вентиляторов имеют оборудование, которое за счет использования методов реального времени сокращает временные дефекты примерно на две трети, что позволяет улучшить производство и доставку. Система (рис. 17.1) более чувствительна, она также обеспечивает гораздо более комплексные и легкодоступные системы: предыдущие рентгеновские аппараты. На каждую движущуюся часть наносится штамп, все рентгеновские изображения автоматически архивируются на 50-миллиметровом лазере.30 лет, обеспечивая полную отслеживаемость компонентов.

Рисунок 17.1. Рентгенографическая система реального времени в помещении

Рентгеновский контроль осуществляется путем облучения одной поверхности образца рентгеновскими лучами, в то время как чувствительный к излучению электронный датчик изображения удерживается напротив противоположной поверхности. Излучение, проходя через образец, по-разному поглощается неоднородностями, вызванными дефектами, пустотами, изменениями толщины или плотности материала, и изображение изменений, интегрированное по толщине образца, создается на поверхности электронного чувствительного экрана.

После уменьшения шума в электронном изображении оно отображается на экране, где вариации внутри образца проявляются в виде теневых объектов с разными полутонами, из которых можно получить информацию о наличии дефектов. Запись, полученная таким образом, называется рентгенограммой в реальном времени. В реальном времени, потому что изображение отображается в реальном времени, и если образец перемещается, рентгеновская рентгенограмма изменяется, чтобы показать соответствующую падающую тень на дисплее изображения. Использование рентгеновских лучей для получения рентгенограммы называется рентгенографией.На рисунках 17.2 и 17.3 показаны два примера рентгенограмм лопастей рабочего колеса.

Рисунок 17.2. Пример приемлемой рентгенографии лезвия

Рисунок 17.3. Пример неприемлемой рентгенографии с лезвием

Рентгеновские лучи представляют собой форму электромагнитного излучения, которое может генерироваться при попадании потока быстро движущихся электронов высокой энергии в металлическую цель. Внезапное замедление электронов вызывает излучение фотонов (рентгеновские лучи) с непрерывным энергетическим спектром.

Рентгеновские лучи обладают большой проникающей способностью, которая увеличивается с увеличением энергии волн (увеличением частоты или уменьшением длины волны).Рентгеновское оборудование определяется напряжением питания, которое обычно может находиться в диапазоне от 25 кВ до 15 м В. Рентгеновские лучи могут использоваться для исследования предметов, от слоев бумаги до стали толщиной до 0,5 метра. Рентгеновские лучи проникают во все материалы, но чем больше плотность, тем меньше проникновение.

Коротковолновое излучение, создаваемое мишенью с высоким потенциалом, считается высокоэнергетическим и описывается как жесткий рентгеновский луч с большей проникающей способностью. Более длинноволновое излучение, создаваемое более низким потенциалом цели, называется низкоэнергетическим и описывается как мягкое рентгеновское излучение с более низкой проникающей способностью.

Проникающая способность рентгеновского излучения может быть выражена в терминах заданной толщины материала (например, стали или алюминия), который может быть надлежащим образом исследован.

Для низкоэнергетических генераторов рентгеновского излучения с постоянным потенциалом интенсивность пучка, создаваемого рентгеновской трубкой, в основном определяется величиной тока нити накала и, в меньшей степени, потенциалом мишени. Между током накала и током пучка существует почти линейная зависимость, поэтому выходную способность такой лампы принято выражать через ток накала.

Качество рентгеновского снимка в реальном времени почти всегда определяется количеством деталей, различимых на изображении индикатора качества изображения (IQI) того же материала, что и образец, помещенный на поверхность образца. Эта чувствительность IQI зависит от используемой рентгенографической техники, типа IQI и толщины образца. При рентгенографии других материалов, кроме стали, обычно используют таблицы преобразования, относящиеся к материалу и энергии излучения, чтобы получить приблизительные эквивалентные коэффициенты толщины.

В Великобритании рекомендуются два разных образца IQI, известные как тип «проволока» и тип «ступенчатое отверстие», и один или другой обычно используется в большинстве европейских стран. В США обычно используется табличка ASTM.

Чувствительность IQI выражается в процентах, то есть размер минимальных различимых деталей IQI выражается в процентах от толщины образца, таким образом, меньшее числовое значение означает лучшую чувствительность. Типичная радиографическая чувствительность находится в диапазоне от 0.5 и 2,5 процента в зависимости от контрольных переменных.

Рекомендуемая процедура для сообщения о дефектах сварных швов и отливок на рентгенограмме заключается в использовании трехкомпонентного кода:

- (1)

Число для обозначения горизонтального или вертикального расстояния в дюймах между «референтной меткой или меткой». наименьшее число на рентгенограмме и начало дефекта.

- (2)

Буква или буквы кода, обозначающие тип дефекта (см. Сокращения в Таблице 17.1).

Таблица 17.1. Тип сокращенного обозначения дефекта

Неровности поверхности Код Описание SXP Чрезмерное проникновение SRC Корневая вогнутость SGI Неполная SGI заполненная канавка SGS Усадочная канавка SUC Подрезка SSP Сварочные брызги SED Подводка (чрезмерная правка) SMG Шлифовальная метка SMG SMC Откол SMH От молотка STS Поверхность разрыва SPT Точечная коррозия поверхности Внутренние дефекты Код e Описание K Трещина KL Продольная трещина KT Поперечная трещина KE Кратерная трещина KC Кратерная трещина L Отсутствие слияния LS Отсутствие бокового слияния LR Отсутствие слияния корней LI Отсутствие межпоточного слияния RP Неполное корневое проникновение I Включение IL Линейное включение IT Включение вольфрама IC Включение меди PG Поры газа P Пористость PU Равномерная пористость PL Локальная пористость PP Линейная пористость EC Удлиненные полости WH Червячное отверстие (труба) CP Кратерная труба BT Прожиг DM Дифракционная пятнистость - (3)

Число, обозначающее приблизительную длину в дюймах, на которую распространяется конкретный дефект .

Например, изображение рентгеновского снимка, показывающее отсутствие плавления, начинающееся в 50 мм (2 дюйма) от референтной отметки на длине 25 мм (1 дюйм), и повторение дефекта на 150 мм (6 дюймов) от) референтной метки на длине 25 мм (1 дюйм), а также локализованной пористости на 19 мм (0,75 дюйма) на расстоянии 150 мм (6 дюймов) от референтной метки, код будет 2-L- 1: 6-PL-0,75: 8,5-L-0,5.

Радиографические устройства в реальном времени используются в любом из следующих режимов:

- a)

Промежуточный контроль продукта или промежуточная радиография.Как правило, когда изделия отливаются, проверка на этом этапе выделяет хорошие отливки и отбраковывает их до того, как литье будет добавлена какая-либо ценность. Это сводит к минимуму потерю времени перед обработкой отливки и ее очисткой от заусенцев и чрезмерных материалов.

Радиографический метод обычно определяется для разных продуктов. Этот этап проверки может проводиться любое количество раз до этапа готовой продукции. В этом режиме отчеты о проверке продукта обычно не требуются.Хорошие отливки передаются на следующий этап производства, и браки обрабатываются соответствующим образом.

- б)

Промежуточная рентгенография с сохранением изображений. Требования к качеству продукции могут предусматривать минимальное приемочное качество для размеров и типа дефекта. Подтверждение приемки на основе записей может потребоваться независимыми инспекторами. После того, как продукты будут приняты на следующий этап, могут потребоваться рентгенографические записи для краткосрочного хранения, возможно, от 6 до 24 месяцев.

- c)

Рентгенография в реальном времени с регистрацией и долгосрочным хранением цифровых или аналоговых изображений. Для продуктов, критически важных для безопасности и чувствительных к применению, обычно требуется, чтобы протоколы проверок хранились в архивах в течение всего срока службы продукта. Необходимо вести полную историю продукта. Предусмотрены строгие требования к контролю качества, соблюдение которых является обязательным.

Рекомендуемые процедуры требуют:

- 1.

Каждая проверяемая единица продукта идентифицируется с помощью уникальной системы нумерации.

- 2.

Каждый тип продукта соответствует методам радиографического контроля. Такая установка обеспечит повторяемый и надежный контроль отливок.

- 3.

Каждое рентгенографическое изображение будет идентифицировано уникальным ссылочным номером продукта, который проштампован на отливках.

- 4.

Для нескольких изображений продукта могут потребоваться разные настройки и они будут последовательно записаны на видео.

- 5.

Оператор вручную регистрирует осмотр, фиксирует вердикт изображения и общую приемлемость предметов.

Следует отметить, что внутренние дефекты могут быть определены только такими методами, как рентгенография и ультразвуковое исследование. Было много случаев, когда явно хорошее литье не удавалось, только чтобы выявить довольно серьезные внутренние дефекты.

Подповерхностные дефекты включают усадку, горячие разрывы и включения, а именно:

- a)

Подземная усадка: это часто называют усадкой по средней линии, поскольку она возникает вблизи средней точки стенки отливки, которая является последний, чтобы затвердеть.Поскольку усадка – это подповерхностное состояние, ее следует оценивать с помощью рентгенографии.

- b)

Горячие разрывы: Разрывы отливок обычно появляются в точках перехода толщины и связаны с напряжениями сжатия во время охлаждения и низкой кольцевой прочностью отливки.

- c)

Включения: Подповерхностные неметаллические включения, такие как песок, шлак и газовые карманы или пористость, легко идентифицируются во время радиографического контроля.

17.6.2.1 Критерии приемки для рентгеновского исследования

Очевидно, что прочность и целостность тесно связаны с качеством литого компонента. Критерии приемлемости обычно те, что описаны в стандарте ASTM E155 вместе с его эталонными рентгенограммами. Следует принять процедуру, определяющую процесс проверки. Перед проведением рентгеновских или рентгеноскопических исследований необходимо выполнить следующие проверки:

- •

В отливках из алюминия не должно быть видимых признаков пористости или трещин на поверхности.

- •

В отливках из алюминия в песчаные формы не должно быть видимых следов раковин или перекоса формы.

- •

Алюминиевые термообработанные отливки следует проверять на твердость.

- •

Держатели лезвий из ковкого чугуна не должны иметь раковин или царапин на поверхности.

Для лопаток и ступиц даны дополнительные критерии в соответствии с нагрузками, прилагаемыми к ним во время работы.

Лезвия можно разделить на 3 основные категории, как показано на рисунке 17.4, где области, требующие высокой целостности, показаны заштрихованными, а области, требующие более низкого уровня целостности, показаны простыми.

Рисунок 17.4. Критерии приемки для лезвий (области с высокой или низкой степенью целостности)

Области с высокой степенью целостности должны быть практически без каких-либо дефектов, максимально допустимые значения:

- •

Площадь пористости не более 5 мм в диаметре на микрофотографии образца Нет.1, как определено в ASTM E155.

- •

Единичный изолированный дефект диаметром не более 2 мм.

В областях с низкой целостностью максимально допустимый дефект должен составлять:

- •

Площадь пористости не более 10 мм в диаметре.

- •

Одиночный изолированный дефект диаметром не более 5 мм.

Дефекты не должны находиться в пределах 5 мм от границы отливки, и в каждом компоненте должен быть допустим только один дефект.

Ступицы для осевых рабочих колес показаны на рисунке 17.5.

Рисунок 17.5. Критерии приемки для ступиц

Критерии приемки для литых алюминиевых ступиц и зажимных пластин должны быть:

- 1.

На отливке не должно быть видимой пористости поверхности.

- 2.

Не должно быть пористости, прорывающейся в отверстия с сердцевиной.

- 3.

Не должно быть пористости в пределах 10 мм от любой граничной поверхности, смотрящей в осевом направлении.

- 4.

Не должно быть включений диаметром более 1 мм.

- 5.

Не должно быть группы включений (каждое диаметром менее 1 мм) диаметром более 10 мм в сумме и должно соответствовать требованиям 3. выше.

- 6.

В примечании 5 не может быть более двух таких групп, и они не должны соседствовать друг с другом.

- 7.

Газовые отверстия или пористость допустимы, если они соответствуют 1.до 6. выше. Не допускаются усадочные полости и пористость, посторонние предметы, микроусадка и т. Д.

- 8.

Уровень пористости не должен превышать пористость пластины 4 алюминий – газ (круглая) согласно ASTM E155.

- 9.

Во время рентгеновского излучения между вставкой и алюминиевой отливкой не должно быть сплошной линии дефектов. Длина дефектов не должна превышать 3 мм. Суммарные дефекты не должны превышать 6 мм и не должны прилегать друг к другу.

- 10.

При механической обработке отливки допускается наличие тонкой линии «Свидетельство» до тех пор, пока тонкий указатель не проникает на глубину более 0,5 мм.

- 11.

Отслаивание или точечная коррозия на участке между вставкой и алюминием недопустимы.

Описанные методы будут действовать как мощный инструмент для определения областей, требующих улучшения, или для изменения переменных процесса для улучшения общего качества продукта.Важно, чтобы была принята процедура проектирования и испытаний, в которой признается, что основная причина отказа, особенно в рабочих колесах с осевым потоком, связана с недостаточным знанием критериев усталости и того, как на них влияет качество литья.

Для достижения заявленного срока службы необходимо тесное сотрудничество между конструкторским и производственным отделами. Тем не менее, постоянная бдительность проявляется в постоянных исследованиях, направленных на улучшение знаний. Благодаря такой бдительности можно гарантировать целостность продукта.

Что такое сварка плавлением и как она работает?

0Последнее обновление

Вы сталкивались с термином «сварка плавлением» и задавались вопросом, что он означает? Как и любой другой процесс сварки, сварка плавлением используется для соединения двух или более объектов с использованием тепла. Однако этот процесс сварки уникален, поскольку вы можете использовать присадочные материалы или нет, и он не требует приложения внешнего давления. Если предположить, что два свариваемых материала сделаны из одинаковых материалов, тепло от сварочной установки плавит их поверхности, позволяя объектам плавиться.

Как работает сварка плавлением

Согласно определению, сварка плавлением соединяет края различных материалов путем их нагрева до точки плавления. Иногда требуется наполнитель, если в стыке, который вы делаете, есть зазоры. Материалы будут претерпевать множество фазовых переходов, потому что процесс нагрева создает зону термического влияния (HAZ) на материале (ах).

Сварка плавлением происходит, когда расплавленные основные материалы соединяются с расплавленными наполнителями. Тепло, которое плавит материалы, может быть приложено к зоне соединения или передано извне в намеченной точке сварки.Например, вы можете пропустить ток через электрическое контактное сопротивление между краями свариваемых материалов, чтобы выработать необходимое тепло.

Разница между сваркой плавлением и сваркой плавлением

В то время как сварка плавлением должна включать нагрев до точки плавления, сварка плавлением может происходить при низкой интенсивности нагрева, поскольку она не включает плавление исходных материалов. Кроме того, при сварке без плавления присадочные материалы не требуются. Примеры сварки без плавления включают пайку, пайку и сварку давлением.

Основные типы сварных швов плавлением

Понимание различных типов процессов сварки плавлением имеет решающее значение при обсуждении сварки плавлением. В зависимости от источника тепла процессы сварки плавлением можно разделить на следующие категории:

1. Процесс дуговой сварки

Дуговая сварка – один из предпочтительных способов сварки плавлением. Верно шумихе, дуговая сварка соединяет две (или более) части с помощью электрической дуги. Причина в том, что электрическая дуга генерирует уровень тепла, достигающий 6000 градусов по Фаренгейту, что делает их идеальными для сплавления твердых металлов и материалов.Кроме того, дуговая сварка также подходит для морских применений, где вы можете выполнять подводную сварку плавлением. Обычно процессы дуговой сварки включают:

- Дуговая сварка защищенного металла (SMAW): Обычно используется для сварки цветных и черных металлов почти во всех положениях.

- Газовая дуговая сварка металла: Между материалом и плавящимся проволочным электродом образуется электрическая дуга, позволяя им плавиться и плавиться. Защитный газ используется для предотвращения загрязнения воздуха и окисления при сварке MIG.

- Сварка вольфрамом в среде инертного газа: Неплавящийся вольфрам используется для создания дуги между базовой пластиной и электродом. Чтобы избежать окисления и загрязнения атмосферы, используется инертный защитный газ.

- Плазменно-дуговая сварка (PAW): В этой дуге между соплом горелки и электродом образуется электрическая дуга. Газ аргон (плазма), обычно находящийся в камере, ионизируется электрической дугой.

- Дуговая сварка под флюсом (SAW): Используется плавящийся электрод с непрерывной подачей и флюс.Флюс предотвращает разбрызгивание и искры и становится проводящим в расплавленном состоянии, обеспечивая, таким образом, токовый электрод и путь материала.

- Дуговая сварка порошковой проволокой (FCAW): Процесс также предусматривает непрерывную подачу расходных электродов с флюсом; следовательно, он служит альтернативой SMAW.

Кредит изображения: Мати Нусерм, Shutterstock

2. Лазерная сварка (LBW)

Как следует из названия, это процесс сварки плавлением, в котором в качестве источника тепла используется сфокусированный лазерный луч.Высокие уровни нагрева обеспечивают точность, полезную для соединения металлов и полимеров. Это быстрый и автоматизированный процесс, в котором для выработки тепла используется свет.

В отличие от процессов электронно-лучевой сварки плавлением, вы можете выполнять LBW на воздухе вместо вакуума.

3. Процессы высокоэнергетической сварки

Это процесс сварки плавлением, при котором за счет светового излучения выделяется тепло. Чтобы сплавить различные материалы, вы направляете луч света на поверхность материалов, заставляя их нагреться и начать плавиться.Заготовки позже сольются по мере их постепенного остывания.

Это типичные примеры процессов сварки плавлением при высоких энергиях.

4. Электронно-лучевая сварка (EBW)

В процессе электронно-лучевой сварки детали соединяются с помощью высокоскоростных электронов. Электроны выделяют сильное тепло, которое проникает в материалы, превращая их твердое состояние в расплавленное. Сварные швы EBW бывают глубокими и тонкими и могут быть выполнены только при определенных атмосферных условиях.

Кредит изображения: Nordroden, Shutterstock

5.Сварка трением

При применении техники сварки трением различные материалы соединяются друг с другом с помощью механического трения. Существуют различные способы механического трения по алюминию, стали, а иногда и по древесине.

Процесс механического трения сложен. Однако выделяемое вами тепло размягчит оба материала, создавая связь после смешивания и последующего охлаждения.

Существуют различные способы выполнения сварки трением, от которых зависит тип соединений, которые у вас будут.Эти процессы включают:

- Сварка трением с перемешиванием

- Ротационная сварка трением

- Точечная сварка трением с перемешиванием

- Линейная сварка трением

При сварке трением не требуется защитный газ, флюс или присадочные металлы. Этот процесс идеально подходит для применений, которые считаются легкими, и для несвариваемых материалов, таких как некоторые формы алюминиевых сплавов.

6. Процессы контактной сварки

Это один из самых быстрых вариантов сварки плавлением, что делает его предпочтительным выбором для автомобильной промышленности.Сегодня существует два процесса контактной сварки. Это:

Точечная контактная сварка

Он работает, выделяя тепло на двух электродах. Однако процесс склеивания зависит от свойств и толщины материалов. Этот процесс ограничивает сварочное напряжение одной точкой при сплавлении различных деталей.

Сварка контактным швом

Это форма точечной сварки, которая включает в себя последовательность стыков с чередованием самородков. В нем используются сменные диски для замены электродов для точечной сварки для соединения материалов.

Кредит изображения: Дмитрий Калиновский, Shutterstock

Где используется сварка плавлением?

Сегодня существует множество применений сварки плавлением, в том числе производство мегаконструкций, таких как корабли, самолеты, сварные трубы, мосты, автомобили и сосуды высокого давления. Сварка плавлением также по сути используется для герметизации взрывчатых веществ, помимо других функций.

Поскольку при сварке плавлением используется хороший источник тепла, можно относительно легко оплавить толстую часть заготовки.Основные области применения сварки плавлением:

Фьюзинг металлов

Основное различие между сваркой плавлением и пайкой или пайкой – это процесс с высокой температурой нагрева. При пайке и пайке основной металл не плавится, в то время как сварка плавлением иногда должна включать присадочный материал.

Когда различные основные металлы подвергаются воздействию высокой интенсивности нагрева, повышенные температуры создают расплавленное состояние, в котором они соединяются и образуют сварной шов при охлаждении. В результате соединение может быть более прочным, чем у исходных материалов.

В некоторых случаях можно использовать давление для выполнения сварных швов самостоятельно или вместе с источником тепла. При плавлении металлов вы можете использовать защитный газ, чтобы предотвратить окисление или загрязнение присадочного металла или расплавленного соединения.

Соединительные полимеры (пластмассы)

Тепло является важным требованием при соединении одного или нескольких пластмасс. Однако это не относится к сварке растворителем, потому что здесь используются клеи. Процесс проходит в три важных этапа.

- Подготовка поверхностей. Включает в себя уборку и сушку.

- Применение тепла и давления. Он отмечает процесс склеивания, который образует полное слияние.

- Охлаждение материалов для создания плавления. В зависимости от исходных материалов может быть определенное место для охлаждения. Однако, поскольку охлаждение также происходит быстро, этот процесс просто применим.

При соединении пластмасс можно использовать методы внутреннего или внешнего нагрева.Полимеры обычно слабее металлов. Следовательно, требуется меньше тепла.

Сварка плавлением для соединения древесных материалов

Сварка дерева также использует тепло, выделяемое механическим трением, для соединения различных материалов. Материалы подвергаются огромному давлению с последующим линейным движением трения для создания тепла, которое прочно связывает детали.

Процесс быстрый и позволяет соединять древесные материалы без использования гвоздей или клея за секунды.Это также лучший способ сохранить деревянную конструкцию и укрепить готовую заготовку.

Преимущества сварки плавлением

- Простота использования присадочного материала при заполнении большого зазора при соединении различных деталей.

- Исходная форма материалов значения не имеет. Следовательно, нет необходимости во внешнем давлении.

- Нет необходимости в подготовке кромок или дизайне, так как они могут повлиять на проникновение тепла.

- Сварка плавлением позволяет прочно соединить вместе более двух основных материалов.

- Процесс сварки плавлением быстрый и простой, что делает его лучшим решением для промышленного использования.

Недостатки сварки плавлением

- Соединение металлов с разными температурами плавления затруднено.

- На сварных деталях видны глубокие зоны термического влияния (HAZ). ЗТВ – самая слабая часть сварной детали.

- Бывают случаи, когда механические свойства материалов заготовки ухудшаются из-за интенсивного нагрева.Такие случаи возникают при использовании присадочных материалов и различных металлов.

Кредит изображения: Kimtaro, Shutterstock

Часто задаваемые вопросы: что такое сварка плавлением?

Чем сварка плавлением отличается от сварки в твердом состоянии?

Сварка в твердом состоянии требует тесного контакта двух чистых металлических поверхностей для образования металлической связи. Преимущество твердофазной сварки перед сваркой плавлением заключается в том, что ее можно выполнять при температуре ниже комнатной.