Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

Поделиться:

Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

11.05.2017

Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

Давайте разберемся, так ли это. Как варить металл электросваркой?

В современной торговой сети имеется большое разнообразие сварочных аппаратов, инверторов, средств защиты при проведении сварочных работ. Они доступны любому, следовательно, купив соответствующее оборудование, можно самостоятельно эти сварочные работы выполнять.

Виды сварки металлов

В наше время разработано много различных технологий того, как сваривать металл. Например, можно использовать электронное и лазерное излучение, соединять изделия газовым пламенем и варить ультразвуком. Но наиболее широко используется такой источник энергии, как электрическая дуга.

Как правильно сварить металл? Сварка металлов при помощи электросварочных аппаратов или инверторов относится к электродуговой сварке, при которой получение высокой температуры в зоне сварки, необходимой для плавления металла и получения прочного соединительного шва, достигается за счет дуги электрического тока (до 7000 градусов Цельсия), способной расплавить любой металл.

Требования безопасности

Первое, о чем нужно побеспокоиться перед тем, как правильно сварить металл, – это о собственной безопасности при проведении работ.

Также надо приготовить специальную защитную маску или сварочный щиток – это обезопасит ваши глаза от повреждения световым излучением дуговой сварки. Также следует побеспокоиться о пожаробезопасности – убрать с места проведения сварочных работ все легковоспламеняющиеся материалы и жидкости, подготовить к применению средства пожаротушения (при отсутствии специальных средств подойдет даже ведро с водой), обеспечить проветривание помещения, где будут производиться работы, особенно с передней и задней сторон сварочного аппарата.

Обязательно надо ознакомиться с инструкцией по применению сварочного аппарата и выполнить все данные там рекомендации.

Электробезопасность

Прежде чем пытаться осваивать на практике, как сваривать металл, необходимо убедиться, что параметры электрической сети, от которой запитан сварочный аппарат, соответствуют его требованиям. Иначе могут быть повреждены другие электроприборы, подключенные к сети, причем не только у вас, но и у соседей. Особенно это касается трансформаторных сварочных аппаратов, которые существенно влияют на питающую электросеть наличием бросков напряжения во время начала сварки и увеличенным потреблением электротока при залипании электрода в месте сварки. Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Иначе могут быть повреждены другие электроприборы, подключенные к сети, причем не только у вас, но и у соседей. Особенно это касается трансформаторных сварочных аппаратов, которые существенно влияют на питающую электросеть наличием бросков напряжения во время начала сварки и увеличенным потреблением электротока при залипании электрода в месте сварки. Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Порядок подготовки к работе

Как правильно сварить металл? Место, подлежащее сварке, должно быть зачищено до металла, быть сухим. Запрещено выполнять работы по сварке в сырую погоду, в дождь и при отрицательных температурах воздуха. Нельзя допускать намокания сварочного аппарата и электродов. Как правильно сваривать металл электросваркой? Сварка осуществляется при постоянном напряжении или при переменном. Трансформаторные сварочные аппараты обеспечивают сварку переменным напряжением.

Как правильно сваривать металл электросваркой? Сварка осуществляется при постоянном напряжении или при переменном. Трансформаторные сварочные аппараты обеспечивают сварку переменным напряжением.

При сварке постоянным током возможно два варианта подключения сварочного аппарата. При подключении плюса к массе, а минуса к электроду (это называется прямой полярностью) больше разогревается металл, зона расплавления создается глубокой и узкой. Такое включение используется при сварке толстого металла и приводит к экономному расходованию электродов. При противоположном включении (обратная полярность) более сильно разогревается и расходуется быстрее электрод, зона расплавления получается широкой и неглубокой. Поэтому обратная полярность используется лишь при сварке тонких листов металла.

Отличительные особенности инверторов

Как правильно варить металл инвертором? Инверторные сварочные аппараты преобразуют переменное напряжение промышленной сети в импульсную последовательность более высокой частоты и затем формируют ток постоянного напряжения. Благодаря наличию электронной схемы, реализующей данные преобразования, инвертор обладает малым влиянием на питающую электросеть при работе, имеет более плавную регулировку выходного напряжения, характеризуется небольшими весом и габаритами. По качеству получаемого сварочного шва инвертор не уступает другому подобному оборудованию. Поэтому сварочные инверторы получили в последнее время, когда цены на такие аппараты снизились, очень широкое распространение. Преимуществом такого аппарата является и относительная простота его использования при сварке.

Благодаря наличию электронной схемы, реализующей данные преобразования, инвертор обладает малым влиянием на питающую электросеть при работе, имеет более плавную регулировку выходного напряжения, характеризуется небольшими весом и габаритами. По качеству получаемого сварочного шва инвертор не уступает другому подобному оборудованию. Поэтому сварочные инверторы получили в последнее время, когда цены на такие аппараты снизились, очень широкое распространение. Преимуществом такого аппарата является и относительная простота его использования при сварке.

Как выбрать инвертор

Важным параметром инвертора является период нагрузки (ПВ) источника тока. Эта величина, характеризующая коэффициент полезного действия инвертора, показывает отношение времени сварки к времени холостого хода. Бытовые аппараты не работают непрерывно. Они должны периодически остывать. Так, значение ПВ 30% инвертора означает, что после каждых 3 минут сварки вам придётся 7 минут ожидать, пока источник не остынет.

Подготовка к работе с инвертором

Для приобретения опыта в том, как правильно варить металл инвертором, сначала рекомендуется работать с металлом не менее 2-3 мм толщиной и использовать электроды 3 мм. Электроды лучше купить новые. Старые, залежавшиеся, позаимствованные у других, с большой вероятностью будут отсыревшими и непригодными к работе.

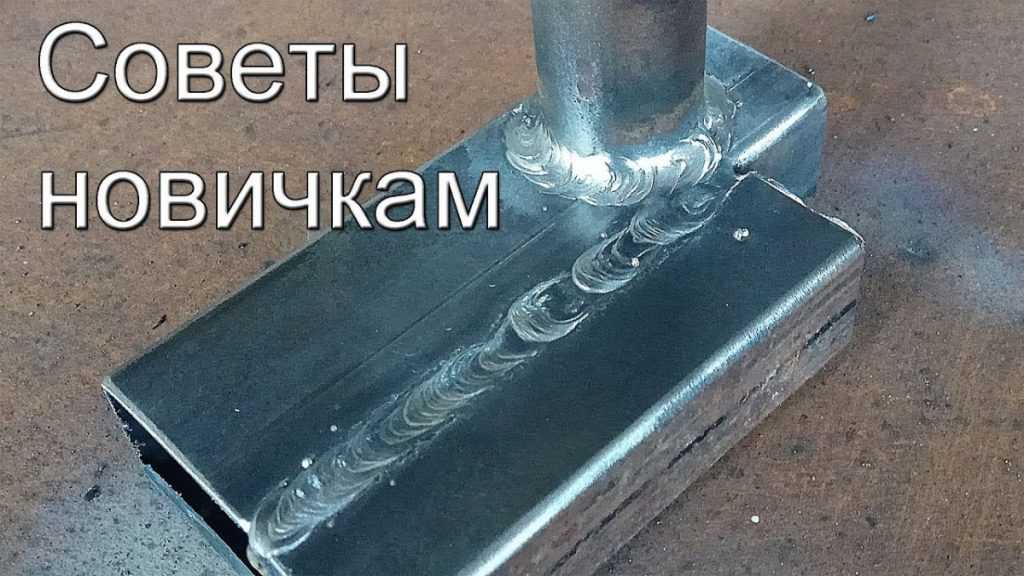

Как правильно сварить металл? Если это ваш первый опыт, сначала попытайтесь сделать шов на поверхности одного куска металла, не сваривая его с другой деталью.

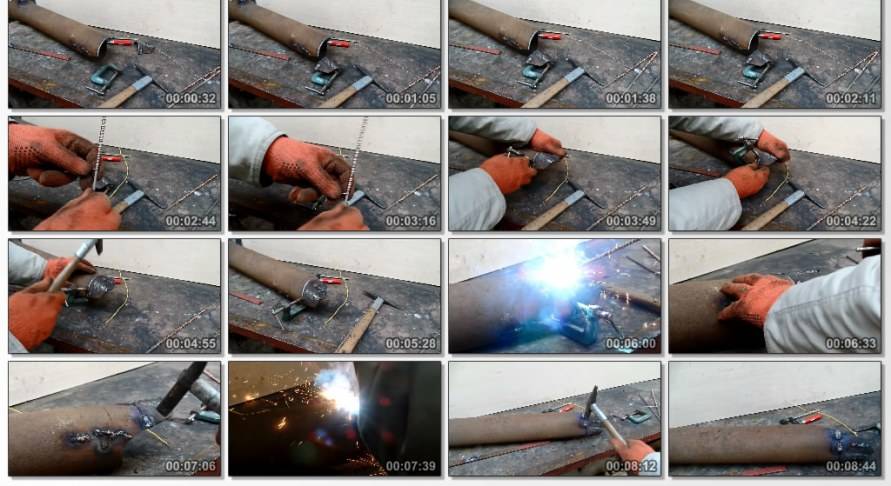

Рассмотрим последовательность выполнения работы.

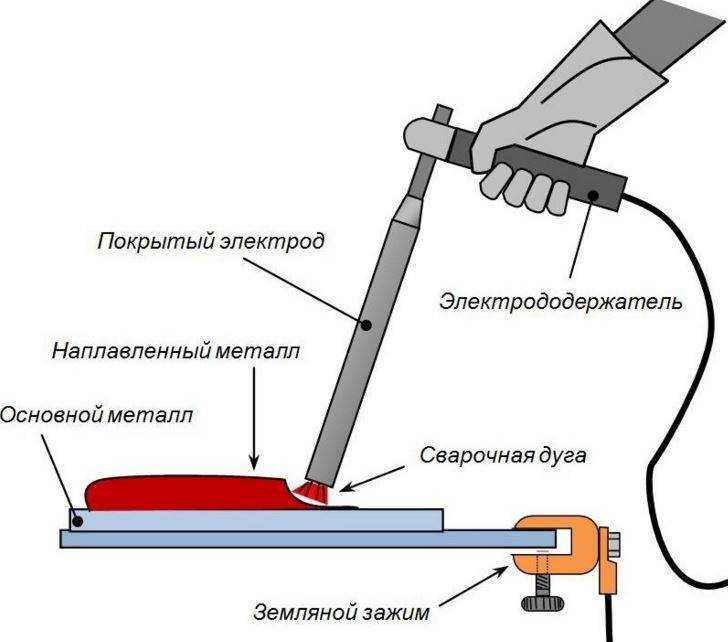

Во-первых, необходимо подключить электрод к его держателю, а провод массы к свариваемой заготовке с помощью клеммы. Другие концы проводов надо соединить с выходами инвертора в прямой полярности.

Во-вторых, надо включить аппарат и установить его выходные параметры в соответствии с рекомендациями в зависимости от толщины свариваемого материала и выбранного размера электрода.

Технология сварки металлов предусматривает, что для разогрева металла до нужной для получения качественного шва температуры необходимо взять соответствующий толщине материала электрод. Чем толще последний, тем больший слой металла он может разогреть и тем больший ток надо установить на инверторе для образования электрической дуги. В то же время чем больше ток, тем быстрее плавится металл и тем быстрее расходуется электрод. Для тонкого слоя металла при высоком токе и толстом электроде часто образуются дыры, прогорание материала насквозь. При слишком малом токе либо не возникает электрическая дуга, либо, при ее возникновении, получается некачественный шов, так называемый непрогар.

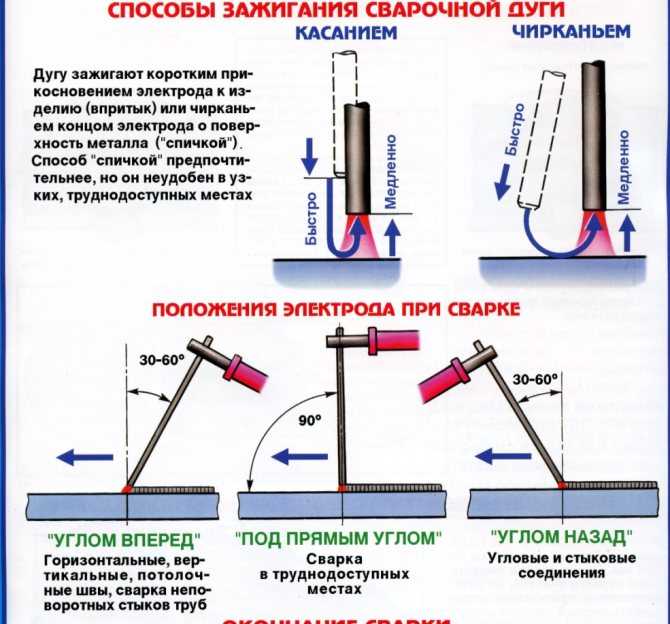

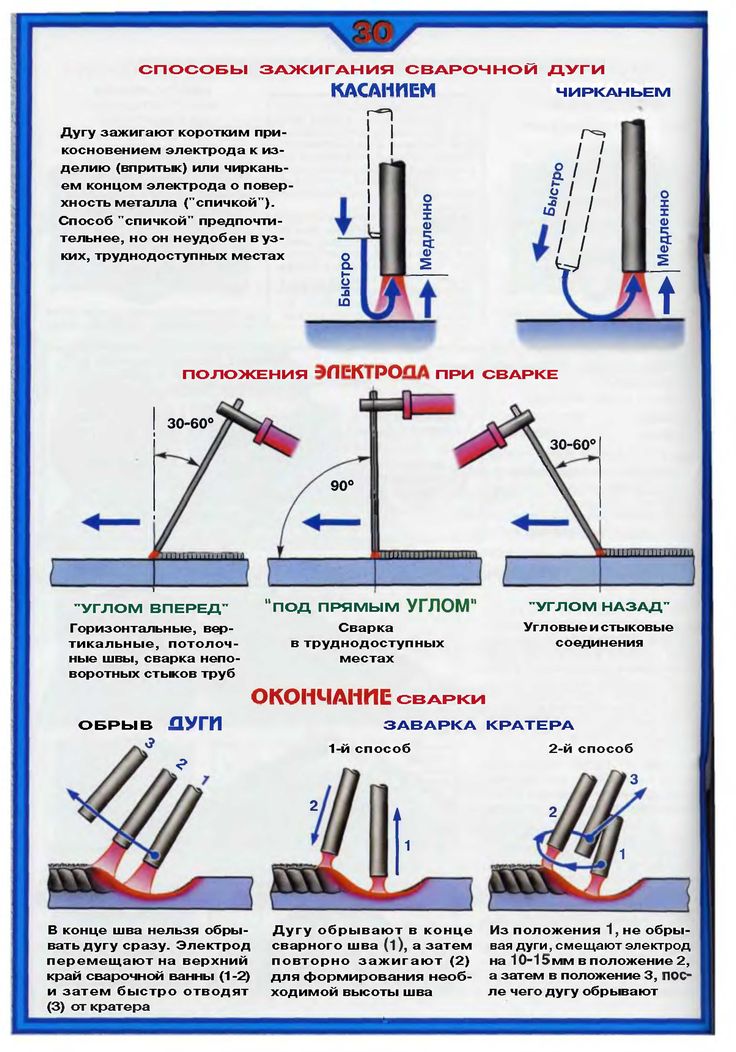

Третье, на что следует обратить внимание, – это образование электрической дуги. Для этого надо чиркнуть концом электрода по месту, которое подлежит сварке, как спичкой по коробку, не удаляя конец электрода от металла. При возникновении дуги на металле образуется красное пятно. Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

Для этого надо чиркнуть концом электрода по месту, которое подлежит сварке, как спичкой по коробку, не удаляя конец электрода от металла. При возникновении дуги на металле образуется красное пятно. Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

В-четвертых, надо сдвинуть в сторону выполняемого шва на один-два миллиметра конец электрода, опять-таки удерживая его на указанном расстоянии от металла. Снова подождать образования капли, и так далее, продвигаясь вдоль выполняемого сварочного шва. При касании электродом поверхности металла создается короткое замыкание, дуга исчезает, инвертор отключает ток. Поэтому при выполнении шва надо стараться выдерживать постоянное расстояние между концом электрода и поверхностью металла, приближая постепенно электрод к ней по мере его сгорания.

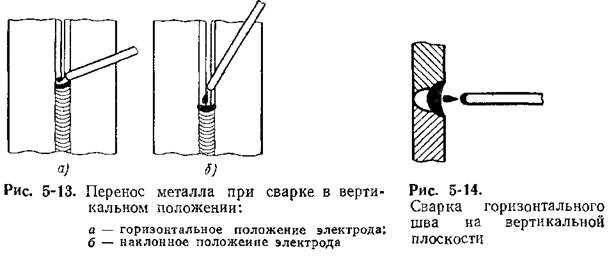

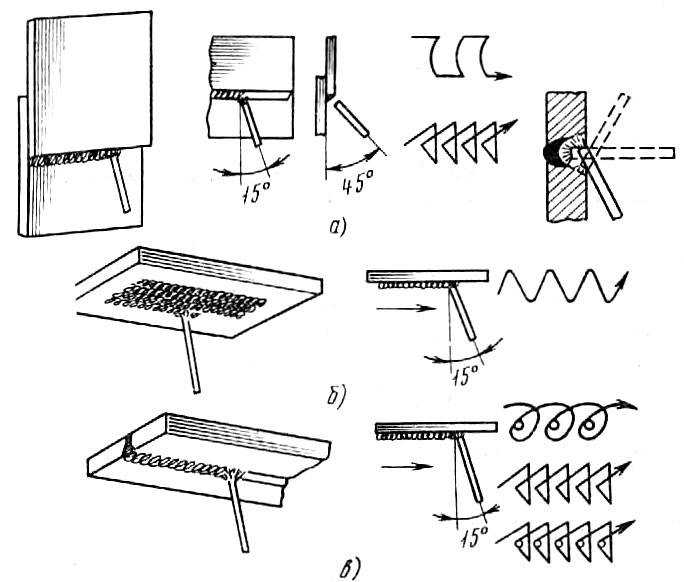

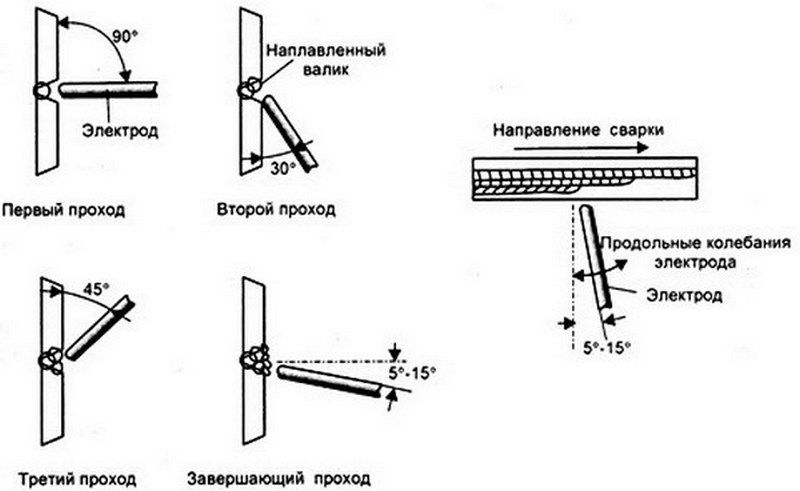

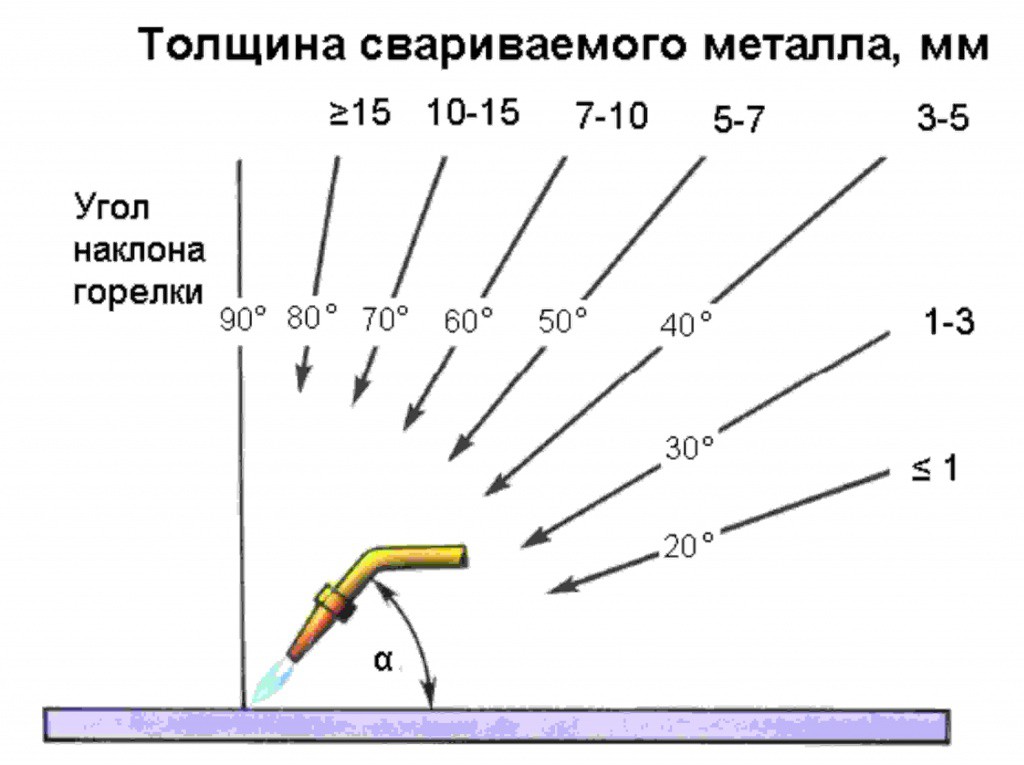

В процессе сварки рекомендуют удерживать электрод под углом примерно 30 градусов от перпендикуляра к свариваемой детали для того, чтобы образовывалась компактная сварочная ванна, а место сварки было вам хорошо видно. Чем сильнее наклонен электрод к детали в процессе сварки, тем более удлиненным в противоположную сторону будет пятно нагреваемой поверхности металла и более время образования сварочной ванны при той же силе тока. Самое узкое пятно плавящегося металла достигается при перпендикулярном положении электрода к поверхности металла. Но в этом случае затруднено наблюдение сварщиком за процессом сварки. Поэтому такое положение используется лишь при сварке в труднодоступных местах.

Поэтому такое положение используется лишь при сварке в труднодоступных местах.

Как правильно сваривать металл инвертором?

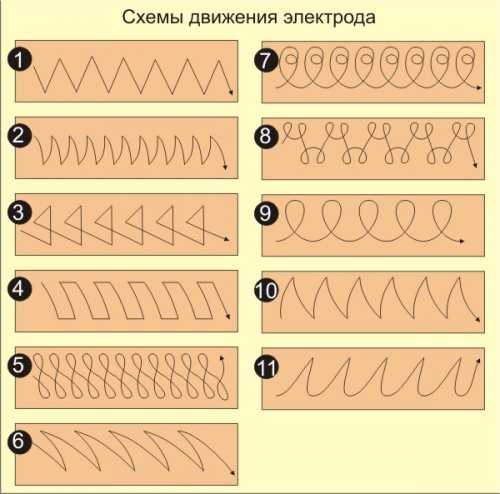

Потренировавшись в выполнении сварочного шва на простой поверхности, можно приступать к соединению металлических деталей. Процесс схож, отличие заключается в том, что привариваемую деталь надо предварительно зафиксировать в нужном месте с помощью струбцины или другим способом, а при появлении сварочной ванны двигать конец электрода не прямо вдоль шва, а зигзагообразными движениями от центра шва в сторону сначала одной, затем другой детали, постепенно продвигаясь вдоль шва, соединяя их таким образом.

Главное – успех приходит с опытом. Приобретя его, вы сможете вместо пользования услугами сторонних специалистов (за довольно большие деньги) научиться выполнять сварочные работы своими руками. Удачного вам обучения и работы!

Источник: fb.ru

Как сварить металл – основы электросварочных работ (130 фото)

Правильная технология сварки металлов является неотъемлемым требованием в процессе работы с железными конструкциями. Опытные профессионалы способны сделать разнообразные узоры, декоративные детали и сложные металлические изделия.

Опытные профессионалы способны сделать разнообразные узоры, декоративные детали и сложные металлические изделия.

Для работы с электросварочным аппаратом, необходимо иметь определенный опыт и практические знания как правильно сварить металл. Это позволяет продлить эксплуатационный срок железному изделию.

В повседневной жизни, этот прибор помогает правильно соединить трубопровод, различный профиль или мелкие детали. В нашем материале представлена подробная инструкция как сварить металл электросваркой.

Краткое содержимое статьи:

Основы электросварочных работ

Электросварка представляет собой электрический прибор, который путем воздействия высокой температуры и специальных электродов, помогает соединить металлические детали между собой.

Расплавить электроды удается при помощи электродуги. Она образуется между поверхностью и соединительным элементом в процессе подачи постоянного тока высокой мощности.

Устройство современного электросварочного аппарата включает в себя:

- инвектор;

- трансформаторную установку;

- специальный трехжильный кабель;

- держатель для электрода.

Инвектор предназначен для регулирования подачи постоянного тока. В ходе работы он начинает преобразовываться в постоянный. Трансформаторная установка отвечает за необходимую мощность сварочного тока.

Помимо этого, она позволяет регулировать силу электротока в зависимости от разновидности металла, электрода и толщины заготовки. Мощность варьируется от 30 А до 410 А.

Электрод — это металлическая заготовка выполненная из железной микрокрошки с комплексом минеральных соединений. Самым распространённым диаметром считается 3 – 6 мм. Поверхность изделия покрывают специальным раствором – обмазкой.

Длина электрода достигает от 300 до 550 мм. В процессе работы обмазка начинает обгорать и выполнять роль инертного материала, который обеспечивает лучшее крепление свариваемых металлов.

В составе обмазочной оболочки присутствуют:

- никель;

- марганец;

- мелкая стружка железа;

- глинозем;

- магнезия;

- известняк.

Все эти компоненты легко воспламеняемы. Продукты горения образуют прочный железный сплав, который способен соединить любую толщину свариваемого металла.

Процесс электросварки

Многие начинающие сварщика задаются вопросом: « Как сварить тонкий металл?». Перед тем как приступить к рабочему процессу, необходимо подготовить соответствующие инструменты и материалы:

- электросварочный аппарат;

- комплект электродов. Для сваривания тонких металлов используют диаметр 4 мм. В ходе работы, важно рассчитать правильную мощность переменного тока. Если она будет слишком высокой, то на поверхности железного листа могут появиться дыры и микротрещины;

- молоток;

- защитный щит;

- болгарка;

- наждачная бумага с жесткой фактурой;

- шаблон изделия;

- специальные шурупы.

Последовательность сварочного процесса происходит следующим образом. В качестве подробного примера обратите внимание на фото, которое показывает как сварить металл:

На специальный держатель устанавливается необходимый электрод. Далее подключают положительный полюс и постепенно подают электрическую энергию.

Далее подключают положительный полюс и постепенно подают электрическую энергию.

После этого в зазорах между электродом и металлической заготовкой начинает формироваться электрическая дуга. Она способна расплавить любую железную поверхность при этом постепенно формируя прочный металлический шов. Далее начинают соединять детали друг с другом.

В процессе сгорания обмазки появляется газовое облако. Оно позволяет защитить жидкое железо от прямого взаимодействия с кислородом.

Когда закончится химическая реакция, на поверхности шва появится пропитка из окисленных металлов. Она в дальнейшем помогает защитить его от воздействия климатических условий.

По мере остывания места соединения, наблюдается кристаллизация металла. Она обеспечивает прочное соединения заготовок между собой.

Разновидность сварочного шва

Опытные электросварщики выделяю три разновидности сварочного шва. Каждый из них имеет свои характерные особенности и отличия. К ним относятся:

К ним относятся:

Ниточный. Его выполняют в продольном направлении. Ширина такого шва составляет от 2 до 4 мм. Эту разновидность соединения применяют при черновых работах для кратковременного соединения заготовок;

Двойной. Он считается более надежным и качественным креплением металлических деталей. Движение электрода осуществляется в продольном и поперечном направлении;

Тройной. Его применяют для соединения трубопровода и сложных металлических конструкций. Он обеспечивает надежно сцепление железных деталей между собой.

Фото инструкция как сварить металл

com/embed/15n9mYtDqaw?rel=0&controls=0&showinfo=0″ frameborder=”0″ allowfullscreen=”allowfullscreen”>Также рекомендуем посетить:

- Костюм сварщика

- Типы сварочных аппаратов

- Как залудить паяльник

- Сварочный стол

- Сварочный аппарат своими руками

- Сварочный полуавтомат

- Сварочные провода

- Сварочные электроды

- Плазмотрон

- Как паять

- Сварочный аппарат для дома

- Споттер

- Как запаять радиатор

- Сварочная проволока

- Сварочный трансформатор

- Сварочная горелка

- Сварка полипропиленовых труб

- Газовая сварка

- Сварочный аппарат

- Плазменный сварочный аппарат

- Сварочные работы

- Точечная сварка

- Дуговая сварка

- Как варить алюминий

- Сварочная маска

- Электрододержатель

- Какой сварочный аппарат выбрать

- Холодная сварка

- Сварочный инвертор

- Сварочное оборудование

Дуговая сварка в защитном металле (SMAW) Объяснение | Stick Welding

Дуговая сварка металлическим электродом в среде защитного газа — это процесс электродуговой сварки, при котором металлы соединяются вместе с помощью плавящегося электрода. Впервые он был введен в 1888 году, когда Николай Гаврилович Славянов использовал плавящиеся электроды в качестве инструмента для дуговой сварки.

Впервые он был введен в 1888 году, когда Николай Гаврилович Славянов использовал плавящиеся электроды в качестве инструмента для дуговой сварки.

Дуговая сварка металлическим электродом в среде защитного газа, широко известная как электродуговая сварка, до сих пор остается одним из наиболее часто используемых методов сварки. Сварка стержнем — чрезвычайно универсальный сварочный процесс, поскольку мы можем использовать его практически в любой отрасли, среде, положении и металле.

Давайте углубимся в то, что отличает сварку электродом от других сварочных процессов.

Что такое сварка электродом

Дуговая сварка металлическим электродом в среде защитного газа (SMAW), также известная как ручная дуговая сварка металлическим электродом (MMAW или MMA), представляет собой процесс сварки, в котором для соединения металлов используется электрод с флюсовым покрытием.

Дуга образуется, когда кончик электрода соприкасается с заготовкой. Плавление происходит по мере того, как стержень и заготовка плавятся, образуя сварочную ванну из расплавленного металла.

Одновременно флюсовое покрытие электрода расходуется, образуя защитный слой из защитного газа и шлака в зоне сварки.

По мере остывания металла в сварном шве со временем образуются шлаковые отложения. Отложения в наплавленном металле можно сколоть обычными инструментами.

Этот метод ручной дуговой сварки ограничивается короткими интервалами сварки, так как расходуемый электрод необходимо постоянно заменять.

SMAW не следует путать с FCAW, хотя они имеют некоторые сходства. При обоих процессах сварки флюс с электродов защищает расплавленный металл сварного шва от загрязнения. Эти процессы не обязательно требуют внешних защитных газов, но существуют различия в конструкции электродов, поэтому дуговую сварку с флюсовой проволокой иногда называют сваркой электродом, вывернутой наизнанку

Процесс дуговой сварки в защитном металле

Перед сваркой всегда рекомендуется проверить состояние вашего оборудования. Исправный источник питания, зажимы, кабели и электрододержатель имеют решающее значение как для безопасности, так и для качества сварки.

Исправный источник питания, зажимы, кабели и электрододержатель имеют решающее значение как для безопасности, так и для качества сварки.

Следующим шагом является выбор электрода, который будет дополнять основной металл. Одновременно источник питания должен быть установлен в правильную настройку: отрицательный электрод постоянного тока, положительный электрод постоянного тока или переменный ток. Один провод в сварочном аппарате прикреплен к зажиму заземления, а другой – к электрододержателю.

Чтобы начать процесс дуговой сварки, электрод пробивает основной металл. Сварочная дуга образуется при плавлении электрода в сварочной ванне.

При поглощении флюсового покрытия выделяется защитный газ, защищающий сварочную ванну от атмосферного загрязнения. Следует поддерживать постоянную длину дуги, так как покрытые электроды медленно соединяются с расплавленной ванной. Как правило, длина дуги должна быть примерно равна диаметру жилы провода.

По мере остывания металла шва образуется слой шлака. Его можно удалить после очистки с помощью отбойного молотка и стальной щетки.

Его можно удалить после очистки с помощью отбойного молотка и стальной щетки.

Электроды

Тип электрода является одним из определяющих факторов в обеспечении качества сварки. Его химический состав может влиять на стабильность дуги, скорость наплавки, глубину проплавления и другие факторы. Электроды имеют фиксированную длину 14 дюймов (35 см) или 18 дюймов (45 см), и сварщик должен менять их вручную.

Стержневые сварочные электроды подразделяются на три основные категории:

Целлюлозные электроды имеют высокую долю целлюлозы в своем покрытии, что подходит для глубокого проплавления дуги и высоких скоростей сварки из-за высокой скорости горения. Их можно использовать для любого положения сварки, но необходимо учитывать высокое содержание водорода, так как это увеличивает риск образования холодных трещин в околошовной зоне (ЗТВ).

Рутиловые электроды содержат большое количество оксида титана (рутила) во флюсе.

Этот материал способствует меньшему разбрызгиванию, хорошему профилю шва и стабильной работе дуги. Эти электроды можно использовать практически в любом положении при сварке и использовать как с источниками питания переменного, так и постоянного тока. Они также образуют жидкий и вязкий шлак, который легко удалить.

Этот материал способствует меньшему разбрызгиванию, хорошему профилю шва и стабильной работе дуги. Эти электроды можно использовать практически в любом положении при сварке и использовать как с источниками питания переменного, так и постоянного тока. Они также образуют жидкий и вязкий шлак, который легко удалить.Основные электроды имеют большое количество хлорида кальция и карбоната кальция в своем покрытии. Они используются для сварных швов, требующих хороших механических свойств и устойчивости к растрескиванию. Основные электроды подходят для высоких скоростей сварки, так как шлак быстро замерзает. Это также удобно при сварке в вертикальном и потолочном положениях, но, в свою очередь, шлак труднее удалить, и поэтому эти электроды склонны создавать плохой профиль валика.

С другой стороны, металлические порошковые электроды имеют флюсовое покрытие с железным порошком для обеспечения более высокого сварочного тока. По сравнению с электродами без железного порошка электроды с металлическим порошком имеют более высокую скорость осаждения и эффективность.

Источник питания

Сварку электродом можно использовать как в источниках питания переменного (AC), так и постоянного тока (DC). Источник питания, будь то отрицательный постоянный ток, положительный постоянный ток или переменный ток, следует устанавливать в зависимости от типа электрода.

Сварочный аппарат требует постоянного тока, который определяется размером электрода. Напряжение будет зависеть от длины дуги и состава стержня и может регулироваться перемещением электрода ближе или дальше от заготовки.

Материалы

Сварка электродом обычно лучше всего подходит для сварки более толстых металлов, в то время как другие методы, такие как сварка TIG и MIG, предпочтительны для тонких материалов.

Материалы, которые можно сваривать:

Сталь

Нержавеющая сталь

Хром

Сплавы на основе никеля

Железо

Мягкая сталь

Алюминий

Реактивные материалы, такие как цирконий, тантал, ниобий и титан, не рекомендуются для этой технологии сварки. Основная причина этого заключается в том, что экранирующие свойства недостаточны для защиты от загрязнения.

Основная причина этого заключается в том, что экранирующие свойства недостаточны для защиты от загрязнения.

Сварочный аппарат

Зажим заземления необходим для предотвращения поражения электрическим током. Его нужно соединить с заготовкой или приспособлением. Заземляющий зажим должен выдерживать электрический ток без перегрева, чтобы избежать опасности.

Сварочные кабели , используемые в SMAW, гибкие и изолированные. Они должны иметь достаточную площадь поперечного сечения и длину для проведения сварочного тока с минимальным падением напряжения. В сварочном аппарате для стержневой сварки имеется два сварочных кабеля: один для держателя электрода, а другой для зажима заземления.

Электрододержатель подает сварочный ток на электрод. Он действует как направляющая для точной подачи электрода в сварной шов. Держатели электродов различаются по размеру и обладают разной силой тока.

Переменные для дуговой сварки в защитном металле

Длина дуги является одним из наиболее важных факторов при сварке электродом. Различные материалы электродов и методы сварки определяют оптимальную длину дуги для проекта. Как правило, длина дуги никогда не должна превышать диаметр жилы.

Различные материалы электродов и методы сварки определяют оптимальную длину дуги для проекта. Как правило, длина дуги никогда не должна превышать диаметр жилы.

Сила тока зависит от выбора электрода, угла сварки и обработки. Рекомендации по силе тока доступны в руководствах и руководствах по сварочным аппаратам.

Скорость перемещения зависит от угла и типа электрода. Например, быстрый заполняющий электрод может позволить вам иметь более высокую скорость перемещения. Неправильное изменение скорости перемещения может привести к тому, что сварной шов будет хрупким и неглубоким, поскольку образовавшихся отложений может быть больше или меньше, чем требуется.

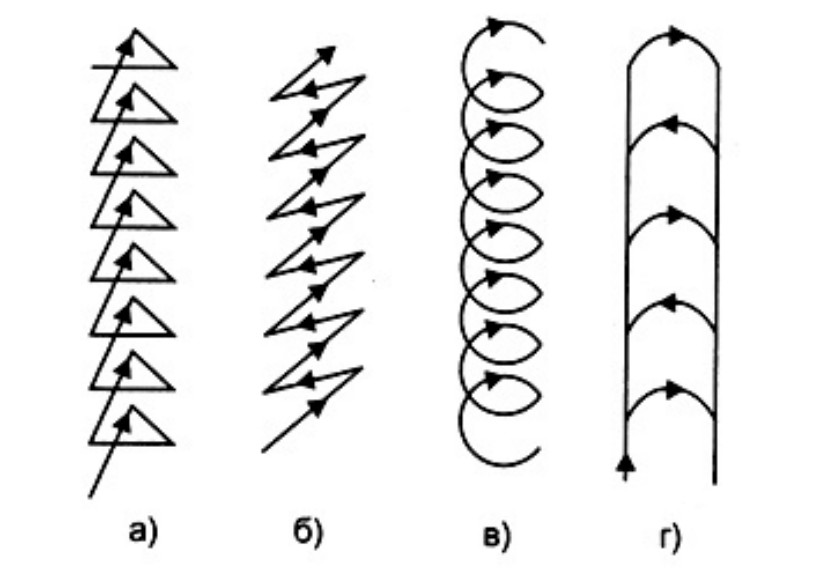

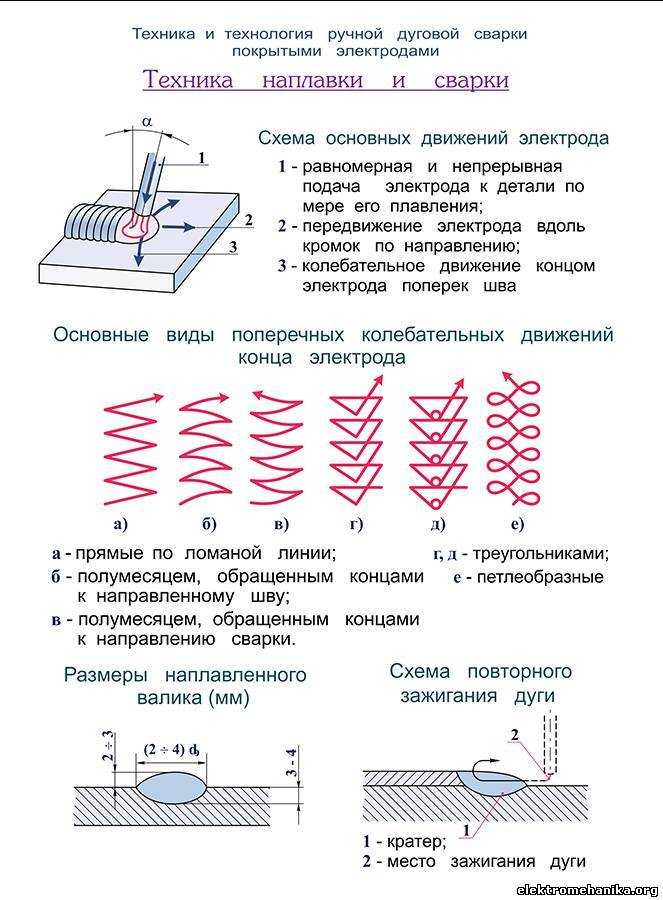

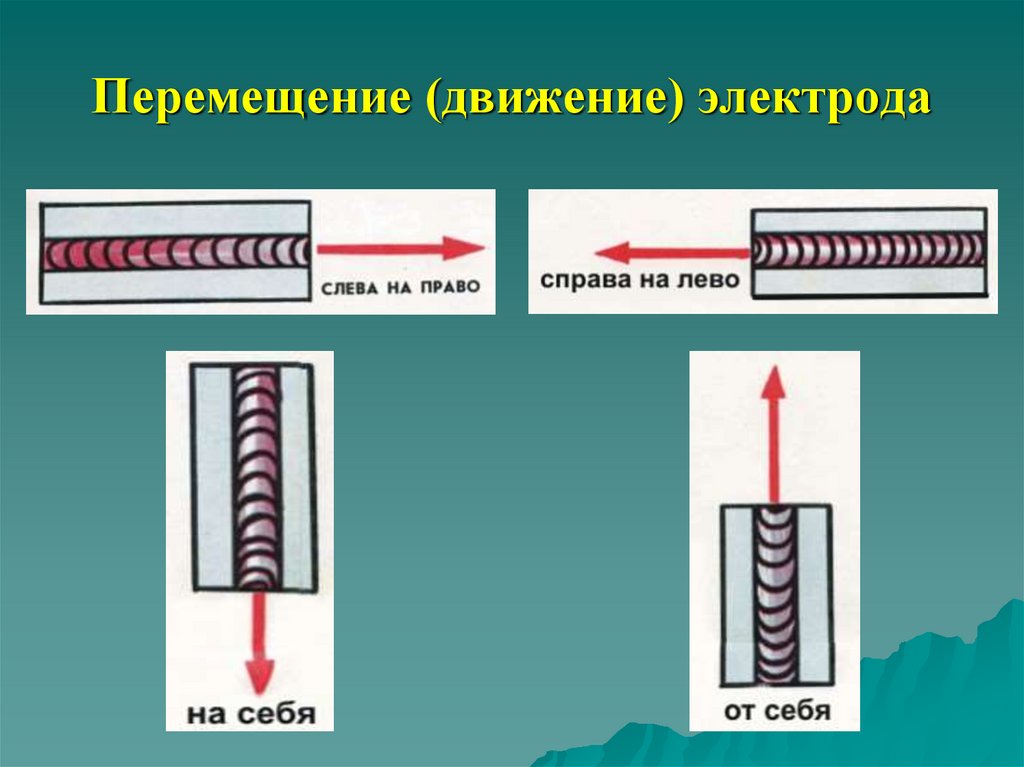

Технологии сварки — По сравнению с другими методами сварки, сварщик SMAW имеет большее влияние, чем машина, на определение качества сварки. Вот некоторые шаблоны и методы, которые подходят для разных проектов:

Взбивание электрода лучше всего работает с электродами с низким флюсом, такими как E6010, E6011 и E6013, которые могут застревать в сварном шве.

Взбивание помогает сжечь и удалить загрязнения от прямого и обратного движения.

Взбивание помогает сжечь и удалить загрязнения от прямого и обратного движения.Техника круга в основном используется новичками, поскольку она обеспечивает постоянную скорость перемещения и работает с большинством электродов. Просто слегка двигайтесь вперед с каждым круговым движением.

Плетение обычно используется, когда требуются более широкие сварные швы. Это выполняется путем перемещения электрода из стороны в сторону после зажигания дуги.

Положения сварки – Сварка электродом – это один из самых универсальных методов сварки, который может выполняться под разными углами, включая плоское, горизонтальное, вертикальное и потолочное положение сварки.

Требования безопасности

При выполнении любых сварочных работ необходимо соблюдать правила техники безопасности. Ношение надлежащего сварочного шлема и перчаток, хорошая вентиляция и наличие зажима заземления, как правило, являются здравым смыслом, но, кроме того, не забывайте иметь надлежащие знания.

Помните, что легче заменить или отремонтировать часть оборудования, чем рисковать такими опасностями, как ожоги или телесные повреждения.

Преимущества сварки электродами

Сварку электродом можно выполнять практически в любых условиях.

Оборудование достаточно дешевое и доступное.

Легко использовать в ограниченном пространстве.

Широкий выбор электродов.

- Металлические поверхности не требуют такой тщательной очистки, как, например, при сварке ВИГ

Может использоваться для различных металлов и сплавов, а также для уникальных позиций.

Портативное и легкое оборудование, не нужно носить с собой бензобак.

Образующихся газов достаточно для защиты металла сварного шва.

Недостатки сварки электродом

Оставляет брызги и шлаковые отложения.

Выделяет ядовитые пары.

Металлический электрод необходимо постоянно заменять, а огрызки электродов пропадают.

Тонкие материалы, трудно свариваемые.

Требует много времени, так как это ручной процесс.

Требуются навыки и обучение для получения чистых сварных швов.

Не подходит для реактивных металлов.

Применение сварки электродом

Техническое обслуживание и ремонт

Сварка электродом универсальна и очень мобильна, что делает его идеальным для быстрого ремонта даже в суровых условиях. Сварочный аппарат можно использовать в ветреную погоду, под дождем и под водой без ущерба для качества сварки. Уникальная черта сварки электродом заключается в том, что она может сваривать грязные или ржавые металлы.

Изготовление

Поскольку дуговая сварка в среде защитного газа довольно проста в освоении, а сварочное оборудование дешево, она по-прежнему остается одним из самых популярных методов в производстве и строительстве. В то время как некоторые отрасли переходят на более автоматизированные методы сварки, многие по-прежнему предпочитают использовать электродуговую сварку.

В то время как некоторые отрасли переходят на более автоматизированные методы сварки, многие по-прежнему предпочитают использовать электродуговую сварку.

Важные моменты, которые следует помнить

Дуговая сварка металлическим электродом в среде защитного газа — универсальный процесс, с помощью которого можно сваривать различные металлы. Это относительно простой процесс для изучения, и он может производить высококачественные сварные швы.

Хотя этот метод является одним из старейших способов сварки, инновации продолжают повышать его эффективность.

На сегодняшний день электродуговая сварка остается одним из самых надежных методов сварки, особенно если она выполняется опытными специалистами.

Способы сварки металла без использования электричества

Если вы выросли в 1980-х или 1990-х годах, вы, вероятно, знаете слово карбид. А точнее словосочетание карбид кальция. Дети и подростки почти всегда попадали в руки куски этого камнеподобного изделия после того, как сварщик приходил делать ремонт в их дворе или на ближайшем объекте. Даже сегодня карбид кальция продолжает использоваться в сварочных процессах, которые не менялись более 100 лет.

Даже сегодня карбид кальция продолжает использоваться в сварочных процессах, которые не менялись более 100 лет.

XIX век был периодом экспериментов и технических инноваций. Это также столетие, когда произошли новаторские разработки в области сварки — процесса соединения металлов на молекулярном уровне. Это было началом практического применения дуговой сварки, которая с тех пор применяется даже в космосе. Однако ведутся работы по разработке методов сварки металлов без использования электричества. Очевидно, что это исследование не было напрасным. На сегодняшний день существует несколько десятков видов сварки, которые делятся на три основные категории:

- сварка плавлением

- сварка давлением

- термомеханическая сварка

В каждой категории есть сварочные процессы, в которых не используется электрическая дуга. Наиболее известными среди них являются, пожалуй, газовая сварка, холодная сварка и сварка взрывом. Каждый из них имеет свою историю и практическое применение.

Газовая сварка

Развитие газовой сварки с использованием карбида кальция — это история с причудливыми перипетиями. Первые опыты по исследованию свойств смеси газов, дающей при горении высокие температуры, начались в конце 18 в. Термин «газовая сварка» появился в 1840-х годах. Его использовал французский изобретатель Эжен Панон Дебассен де Ришмон в научной статье о сварке свинцом.

Этот способ соединения металлов активно изучал другой французский изобретатель Анри Луи Ле Шателье. В 1895 г. он получил высокотемпературное пламя 3000°С путем сжигания смеси ацетилена и кислорода. Несмотря на эти результаты, процесс долгое время не получил широкого распространения.

Газ ацетилен был открыт еще в начале 19 века. Его даже искусственно синтезировали в 1863 году, правда, в лабораторных опытах. Они не давали достаточно больших количеств для массового применения при низкой стоимости. Только в 189 г.Известно, что почти одновременно во Франции и США был найден промышленный способ получения карбида кальция из известняка и угля. Этот продукт стал источником ацетилена, который образовался при смешивании воды и карбида кальция в специальных резервуарах.

Этот продукт стал источником ацетилена, который образовался при смешивании воды и карбида кальция в специальных резервуарах.

Однако и этого было недостаточно. Все еще существовала потребность в специальных горелках, которые могли бы смешивать ацетилен с кислородом для получения пламени достаточно высокой температуры, чтобы его можно было использовать в технологии сварки металлов. В 1903 году инженеры Эдмон Фуше и Шарль Пикард разработали и запатентовали такое устройство.

Только после этого стала широко применяться газовая сварка. Это было непросто, ведь к тому времени уже более 10 лет широко применялась дуговая сварка. Примерно в середине 1930-х годов основным способом соединения металлов стала газовая сварка. Это было относительно дешево, просто и надежно. Кроме того, кислородно-ацетиленовое оборудование было более компактным и мобильным по сравнению с существующими генераторами, использовавшимися для поддержания электрической дуги.

Затем, в 1930-х годах, произошел технологический прорыв в электросварке. По мере того, как размеры электрических генераторов уменьшались, они становились более портативными, и процесс стал автоматизироваться. В результате газовая сварка потеряла свои основные преимущества. Некоторое время казалось, что он может исчезнуть, как и многие другие технологические анахронизмы, или использоваться в очень узких областях.

По мере того, как размеры электрических генераторов уменьшались, они становились более портативными, и процесс стал автоматизироваться. В результате газовая сварка потеряла свои основные преимущества. Некоторое время казалось, что он может исчезнуть, как и многие другие технологические анахронизмы, или использоваться в очень узких областях.

Однако этого не произошло. Научные исследования в этой области привели к кардинальным изменениям в этом процессе. Кислородные горелки стали использовать для резки металла, а не для сварки. Начался новый этап технологического развития. Это породило новые научно-исследовательские институты и крупные заводы, которые производили специальное оборудование: автогенные машины, которые используются для резки, сварки и восстановления металлов путем сжигания газа.

Сварка взрывом

Сварка взрывом — относительно новый способ соединения металлов. Используется для сварки металлов с различными свойствами. Их сочетание создает уникальные материалы: биметалл и плакированный металл. Одна сторона таких пластин успешно противостоит коррозии, а другая – твердая и износостойкая. Возможности технологии сварки металлов этим методом были раскрыты во время Второй мировой войны. Были обнаружены куски гильз, прочно спаянные с другими металлическими предметами после взрыва. Это привлекло внимание исследователей. В начале 19В 60-х годах в США компанией DuPont был разработан и запатентован практичный метод сварки взрывом.

Одна сторона таких пластин успешно противостоит коррозии, а другая – твердая и износостойкая. Возможности технологии сварки металлов этим методом были раскрыты во время Второй мировой войны. Были обнаружены куски гильз, прочно спаянные с другими металлическими предметами после взрыва. Это привлекло внимание исследователей. В начале 19В 60-х годах в США компанией DuPont был разработан и запатентован практичный метод сварки взрывом.

Технология быстро развивалась и получила широкое распространение. Сегодня из него получают биметаллы, которые применяются во многих областях народного хозяйства. Иногда в этом процессе используются три или даже четыре типа металла, а не два, чтобы сформировать своего рода сэндвич. Когда один из слоев намного тоньше других, процесс называется плакированием.

В общих чертах процесс сварки взрывом можно описать следующим образом. Два или более слоев металла располагаются на небольшом расстоянии друг от друга либо под углом, либо параллельно. Взрывчатое вещество равномерно распределяется по верхнему слою облицовки. Затем проводится управляемый взрыв, чтобы соединить слои и сформировать материал, обладающий свойствами каждого металла.

Взрывчатое вещество равномерно распределяется по верхнему слою облицовки. Затем проводится управляемый взрыв, чтобы соединить слои и сформировать материал, обладающий свойствами каждого металла.

Однако на практике все не так просто, как в теории. Необходимо выполнить огромное количество сложных технологических требований: от угла и скорости детонации до обеспечения взрывобезопасности на объекте, где происходит сварка.

В настоящее время существует до 300 комбинаций различных металлов, которые можно соединить таким образом. Биметаллы, полученные сваркой взрывом, повышают надежность оборудования и снижают себестоимость продукции. Это связано с сокращением использования дорогих металлов за счет их наложения поверх менее дорогого основного материала.

Холодная сварка

Холодная сварка, пожалуй, самый древний способ соединения металлов. Считается, что его использовали еще в VIII-IX веках до нашей эры для изготовления изделий из самородков драгоценных металлов. В эпоху поздней бронзы люди обрабатывали ковкие металлы, такие как золото, серебро и медь, каменными молотками. Этот процесс научил наших предков тому, что куски этих металлов можно легко соединять даже без использования внешнего источника тепла. По сути, это были самые ранние попытки холодной сварки. Его применяли сначала для увеличения размеров металлических изделий, затем для изготовления украшений. Современные исследователи приняли холодную сварку как неотъемлемую часть материаловедения в XIX веке.40с.

В эпоху поздней бронзы люди обрабатывали ковкие металлы, такие как золото, серебро и медь, каменными молотками. Этот процесс научил наших предков тому, что куски этих металлов можно легко соединять даже без использования внешнего источника тепла. По сути, это были самые ранние попытки холодной сварки. Его применяли сначала для увеличения размеров металлических изделий, затем для изготовления украшений. Современные исследователи приняли холодную сварку как неотъемлемую часть материаловедения в XIX веке.40с.

Однако применение этого метода ограничено ковкими металлами, которые могут быть прочно соединены посредством трения, сжатия или удара. Холодной сваркой можно соединять серебро, алюминий, свинец, медь, цинк, никель и некоторые другие материалы. Для этого необходимо иметь две чистые гладкие поверхности из одного металла.

Основным преимуществом холодной сварки является отсутствие в шве примесей, практически неизбежных при использовании электро- или газосварки. По этой причине он широко применяется в электронике и электротехнике, где важно использовать чистые металлы, такие как медь и алюминий, для проведения тока.

Этот материал способствует меньшему разбрызгиванию, хорошему профилю шва и стабильной работе дуги. Эти электроды можно использовать практически в любом положении при сварке и использовать как с источниками питания переменного, так и постоянного тока. Они также образуют жидкий и вязкий шлак, который легко удалить.

Этот материал способствует меньшему разбрызгиванию, хорошему профилю шва и стабильной работе дуги. Эти электроды можно использовать практически в любом положении при сварке и использовать как с источниками питания переменного, так и постоянного тока. Они также образуют жидкий и вязкий шлак, который легко удалить. Взбивание помогает сжечь и удалить загрязнения от прямого и обратного движения.

Взбивание помогает сжечь и удалить загрязнения от прямого и обратного движения.