инструкция для новичков и не только

Из этого материала вы узнаете:

- Особенности сварочного инвертора

- Назначение инвертора и сферы применения

- Подбор силы тока

- Подбор диаметра электрода

- Пошаговая инструкция по инверторной сварке

- Техника безопасности при инверторной сварке

- Распространенные ошибки новичков при инверторной сварке

- Полезные функции инвертора для новичков

С появлением недорогих инверторов у каждого начинающего мастера появилась возможность научиться варить самостоятельно. Сварка таким аппаратом намного проще, чем, например, трансформатором, который сильно нагружает электросеть.

Стоимость инвертора для сварки во многом зависит от его характеристик и бренда. Однако даже самого дешевого вполне хватит для сборки простой металлоконструкции или сварки дачного забора. Для освоения этого аппарата понадобится совсем немного времени. Как варить инверторной сваркой, вы легко поймете, прочитав нашу статью до конца.

Как варить инверторной сваркой, вы легко поймете, прочитав нашу статью до конца.

Особенности сварочного инвертора

Упростить сварочный процесс можно, даже не являясь профессиональным сварщиком. Такая возможность появилась при выходе на рынок инверторных аппаратов.

Такой вид сварки металла – большой технологический шаг. Раньше подобное оборудование было неподъемным, достаточно вспомнить выпрямители и сварочные трансформаторы предыдущих поколений. Сегодня габариты и масса инверторного аппарата намного меньше, что делает более удобным его использование и повышает производительность сварочных работ.

Сейчас с уверенностью можно сказать, что инвертор – самый современный, и традиционные генераторы, выпрямители, трансформаторы постепенно отходят на второй план. Даже если прежде вам не приходилось работать с таким оборудованием, будет достаточно получить несколько уроков по инверторной сварке для начинающих, и вы уже будете иметь представление о технологии работ.

Как варить инверторной сваркой? Существует несколько видов инверторов, производители у них тоже разные. Конструкция аппарата не зависит от производителя и состоит из:

- блока питания с фильтром и устройством для выпрямления;

- инверторного блока, который служит преобразователем постоянного тока в переменный высокочастотный;

- трансформатора для понижения напряжения тока;

- силового выпрямителя, отвечающего за постоянный ток в аппарате на выходе;

- электронного блока, за счет которого происходит управление аппаратом.

Конструкция содержит множество технологических решений, позволяющих создавать очень качественные соединительные швы большой прочности. Вес аппарата – от 5 до 15 кг, а его компактность дает возможность без проблем переносить оборудование с места на место.

В новом комплекте оборудования при покупке вы найдете подробную инструкцию, которая подскажет, как научиться варить инверторной сваркой самостоятельно, как аппарат включать, какие использовать электроды в зависимости от свариваемого металла и прочие детали.

Назначение инвертора и сферы применения

В особых случаях, когда параметры металла для сварки требуют особого подхода для создания идеальных швов, качественная инверторная сварка чаще всего и есть лучшее решение.

VT-metall предлагает услуги:

За счет того, что действие механизмов продумано до мелочей, работы по соединению деталей инвертором становятся все более популярны в различных сферах:

- Технология сварки обеспечивает высокую эффективность как в бытовых, так и в промышленных условиях благодаря высокой транспортабельности и компактности. И если вы впервые столкнулись с таким видом работы, самоучитель для начинающих в короткие сроки ответит на вопрос о том, как правильно варить инверторной сваркой.

- Антизалипание и форсирование дуги – это лишь некоторые новейшие возможности, которые может предоставить разнотипная сварка.

- Весь процесс автоматизирован, что позволяет серьезно упростить работу сварщика.

- К преимуществам инверторной сварки можно отнести ее способность надежно и эффективно соединять разнородные металлы: нержавейку и высоколегированную сталь, медь, титан, алюминий и прочие сплавы.

К преимуществам инверторной сварки можно отнести ее способность надежно и эффективно

К преимуществам инверторной сварки можно отнести ее способность надежно и эффективно

Электрическая инверторная сварка может выполняться на абсолютно разных объектах, в том числе и в бытовых условиях, как говорилось выше. Поскольку данная технология не требует специального обучения, информацию о том, как варить металл инверторной сваркой, можно найти в Интернете.

Подбор силы тока

Для новичка освоить данный вид сварки – не проблема, если он научится правильно выставлять силу тока. Выбирать ее нужно в соответствии с толщиной свариваемого металла. Если число ампер будет превышено, то шов получится слишком вплавленным, местами даже с дырами от прожогов. Соответственно, это соединение очень непрочно и ломается при нажиме.

Рекомендуем статьи

- Особенности дуговой сварки: разбираемся в технологии

- Изготовление сварочного оборудования: необходимые характеристики и лучшие производители

- Аргоновая сварка труб: особенности технологии

Если же силы тока недостаточно, на поверхности останется наплавленный металл без необходимой проплавки. Если это узлы отопления, то они быстро протекут, а металлические конструкции могут рассоединиться.

Если это узлы отопления, то они быстро протекут, а металлические конструкции могут рассоединиться.

На торце инверторного аппарата есть переключатель ампер. Его значение отображается либо на шкале, либо на цифровом дисплее в зависимости от модели. Чтобы соединение вышло оптимальным, рекомендуется выбирать силу тока в соответствии с данными, приведенными в таблице:

| Сила тока, А | Толщина металла, мм |

|---|---|

| 35–55 | 1,5 |

| 45–75 | 2 |

| 90–125 | 3 |

| 125–165 | 4 |

| 140–170 | 5 |

| 160–200 | 6 |

Подбор диаметра электрода

Когда вы научитесь правильно выбирать диаметр электрода, то есть в соответствии с установленной силой тока и толщиной сторон металлического изделия, инверторная сварка станет довольно простым занятием. Очень тонким элементам обеспечен перегрев на большом токе, а это накаляет держатель и может травмировать сварщика.

Среди советов новичкам о том, как варить инверторной сваркой, можно привести следующую таблицу, где указано соответствие диаметра электрода толщине металла:

| Толщина металла, мм | Диаметр электрода, мм |

|---|---|

| 1,5 | 2 |

| 2 | 2,5 |

| 3 | 3 |

| 4 | 4 |

| 5 | 4 |

| 6 | 5 |

Пошаговая инструкция по инверторной сваркеТолько после верного выставления всех настроек можно приступать к сварке. Прежде всего, рекомендуется надеть защитную верхнюю одежду из плотной ткани, при этом края куртки должны находиться поверх брюк, так же как и края штанин по отношению к обуви. Это защитит от горячих окалин, которые могут обжечь незащищенные части тела.

- Кончик электрода касается черновой поверхности с постукиванием. В этом качестве можно применять прикрепленную к массе пластину или металлический квадрат размером 100х100 мм. Такой вариант прогрева увеличивает чувствительность к последующим возгораниям и заставляет электроны в присадочном металле двигаться.

- Две стороны свариваемого металла нужно скрепить между собой, чтобы во время сварки они не расползлись. «Прихватки» нужно поставить не менее чем в двух местах, если речь о стыке, и с обратной стороны не менее двух, если соединение тавровое или угловое.

- Далее дуга перемещается к началу шва при легком касании к металлу.

- Поскольку дуга очень ярко горит, лучше сначала потренироваться на черновых деталях, чтобы глаза привыкли к такому свету.

Это нужно для того, чтобы видеть не только белое пятно, но и понимать, какие процессы происходят.

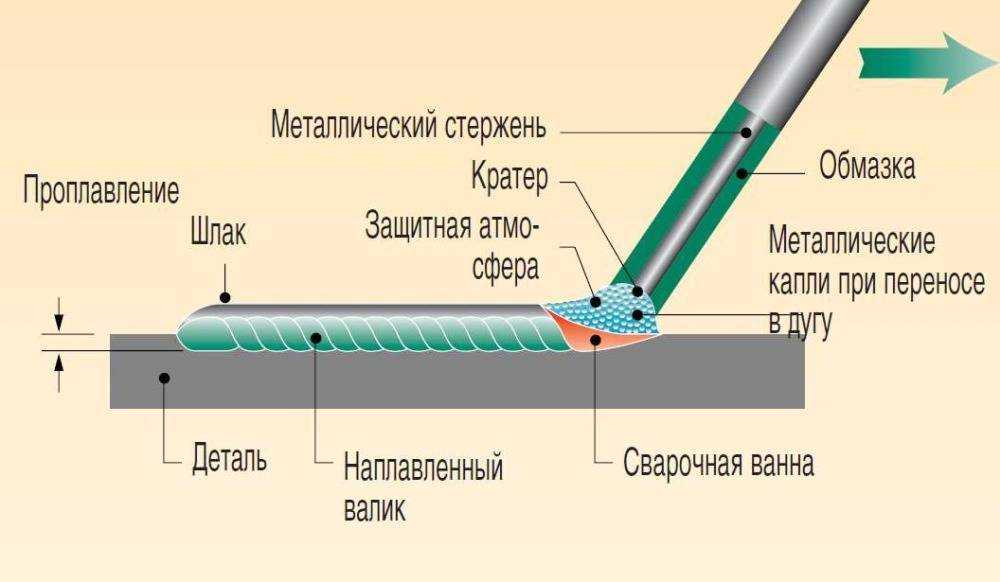

Это нужно для того, чтобы видеть не только белое пятно, но и понимать, какие процессы происходят. - Если удерживать дугу на месте, образуется лужица металла, так называемая «сварочная ванна». Это происходит из-за плавления основной стали и присадочного материала. Какова ширина ванны, такими будут границы шва.

- Помимо расплавленного металла, в ванне будет накапливаться жидкий шлак. Он создает изолированную среду (при помощи паров) для защиты шва от воздействия воздуха. Новичку при работе с инверторной сваркой нужно научиться отличать расплавленный металл от жидкого шлака. Последний обычно красный, а вот у металла – белый цвет. Если перепутать шлак со сталью, то можно не проварить много мест на поверхности.

- Несмотря на свою защитную функцию, шлак образует наплывы, которые мешают сварщику, поэтому ему приходится регулярно отгонять в сторону кончиком электрода затекающий шлак. Разводы, образующиеся на поверхности, после застывания легко отбиваются.

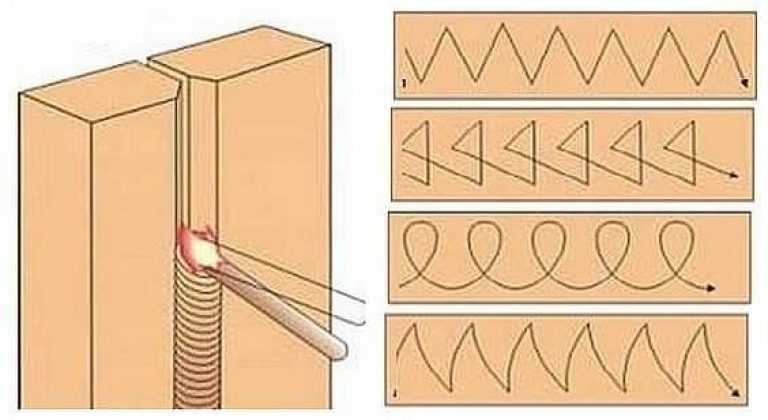

- Шов образуется разными движениями кончика присадочного элемента, но это требует подробного описания, которое приводится далее в тексте.

- При окончании сварки необходимо сделать «замок», то есть окончание шва. Если убрать электрод без этого, то образуется отверстие, похожее на кратер, и все это застынет. В итоге он первый пропустит воду, с него начнется трещина при нажиме. Поэтому завершить шов нужно, отведя кончик в сторону на цельный металл либо заведя его на уже готовое соединение.

Техника безопасности при инверторной сваркеМы не сделаем глобального открытия, если в очередной раз напомним, что при инверторной сварке, как и при других подобных видах работ, самое важное – техника безопасности. Маска сварщика – обязательна. Рабочая одежда должна быть из негорючих материалов и надежно защищать руки и ноги от брызг расплавленного металла.

Читайте также: Приспособления для сварочного стола: обзор наиболее важных

Стоит ли говорить, что поблизости от места проведения сварочных работ не должно быть легковоспламеняющихся предметов, а домашняя электропроводка должна быть рассчитана на большую нагрузку от сварочного аппарата. Потребуется около 4 кВт при напряжении сварочного тока в 200 А. В отличие от трансформаторных аппаратов предыдущего поколения, инверторное оборудование не очень сильно нагружает сеть, но может не работать при пониженном напряжении. Эти нюансы необходимо брать в расчет при подготовке к сварочным работам.Распространенные ошибки новичков при инверторной сваркеКак правильно варить шов инверторной сваркой? Обычно все новички допускают ошибки и дефекты. Но, зная основные виды этих недоработок, можно научиться работать над ошибками и овладеть мастерством на хорошем уровне. Самыми распространенными дефектами считаются:

Потребуется около 4 кВт при напряжении сварочного тока в 200 А. В отличие от трансформаторных аппаратов предыдущего поколения, инверторное оборудование не очень сильно нагружает сеть, но может не работать при пониженном напряжении. Эти нюансы необходимо брать в расчет при подготовке к сварочным работам.Распространенные ошибки новичков при инверторной сваркеКак правильно варить шов инверторной сваркой? Обычно все новички допускают ошибки и дефекты. Но, зная основные виды этих недоработок, можно научиться работать над ошибками и овладеть мастерством на хорошем уровне. Самыми распространенными дефектами считаются:

- Трещины. Они образуются, когда неправильно подобран электрод. Если его химический состав не совпадает со свариваемыми материалами, это приведет к образованию трещин: холодных и горячих. Избежать этого можно, внимательно ознакомившись с рекомендациями на упаковке присадочного элемента, где указано его взаимодействие с металлами.

- Прожоги – дыры в пластинах и деталях.

Образуются при большой силе тока и медленном ведении дуги. Чтобы этого избежать, нужно устанавливать ток в соответствии с приведенной выше таблицей и делать шов быстрее.

Образуются при большой силе тока и медленном ведении дуги. Чтобы этого избежать, нужно устанавливать ток в соответствии с приведенной выше таблицей и делать шов быстрее. - Непровары – пропущенные участки, где присадочный материал не проплавляется, а просто накладывается сверху. Соединение хрупкое и негерметичное. Происходит это из-за небольшой силы тока и слишком быстрой проводке шва. Решить проблему можно, правильно настроив сварочный инвертор и равномерно ведя дугу.

- Поры. Образуются при взаимодействии сварочной ванны и окружающей среды. Причина может быть в плохом или отсыревшем покрытии электродов. В этом случае нужно прокалить присадочный материал на печи или каком-либо устройстве при температуре 170°. Возникновению пор также может послужить ветреная погода, если работы ведутся на улице. Поэтому при данных условиях должен быть установлен заградительный щит.

Шов может быть некрасивым и неравномерным по форме, иметь бугры, чешую и сильно отличаться по ширине. Эта проблема появляется из-за недостаточного освоения колебательных движений и решается практикой.Полезные функции инвертора для новичковДля новичков существуют аппараты с дополнительными функциями, чтобы можно было быстрее освоить инверторную сварку:

Эта проблема появляется из-за недостаточного освоения колебательных движений и решается практикой.Полезные функции инвертора для новичковДля новичков существуют аппараты с дополнительными функциями, чтобы можно было быстрее освоить инверторную сварку:

- При сварке тонкого металла режим форсажа дуги не дает прилипнуть электроду. Эта настройка прибавляет 10 % тока от выставленного автоматически, когда датчик оборудования определяет, что расстояние между поверхностью и электродом сократилось.

- Опция горячего старта мгновенно разжигает дугу без постукиваний о черновой материал или пластину. Кроме того, поддерживается высокое напряжение холостого хода, когда контакты разомкнуты, что благоприятно сказывается на общей производительности.

- Инверторная сварка дает возможность починить металлические элементы даже новичку. Для этого нужно изучить параметры настройки аппарата и освоить технику выполнения шва. Сам же компактный инвертор позволит обеспечить быструю и надежную сварку.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

как правильно варить электродом, полуавтоматом и другие технологии

Содержание:

- Способы сварки

- Варианты движения

- Различные технологии

- Советы

- Интересное видео

Одним из признаков при классификации сварных швов является их положение в пространстве. Нередко в конструкциях необходимо выполнение вертикальных швов, что не является самым простым вариантом. При его выполнении не так легко, как при сварке горизонтально расположенных швов, осуществлять контроль состояния сварной ванны, что оказывает влияние на качество соединения.

Нередко в конструкциях необходимо выполнение вертикальных швов, что не является самым простым вариантом. При его выполнении не так легко, как при сварке горизонтально расположенных швов, осуществлять контроль состояния сварной ванны, что оказывает влияние на качество соединения.

Особенность сварки вертикальных швов заключается в стекании вниз расплавленного металла под действием силы тяжести собственного веса во время сварочного процесса. Это создает трудность продолжения шва, поскольку при застывании образуется преграда, содержащая шлаки от электрода. Чтобы разобраться, как правильно варить вертикальный шов сваркой, необходимы теоретические знания и практический навык.

Способы сварки

Сварку в вертикальном положении можно осуществлять различными методами. Наиболее популярны электрошлаковый и электродуговой.

Электрошлаковый способ

Электрошлаковый метод позволяет сваривать детали любой толщины. Независимо от размера поперечного сечения шва он осуществляется за один проход. Благодаря этому происходит экономия затрат на электроэнергию и уменьшение потребности в расходных материалах. Значительно увеличивается производительность работ.

Благодаря этому происходит экономия затрат на электроэнергию и уменьшение потребности в расходных материалах. Значительно увеличивается производительность работ.

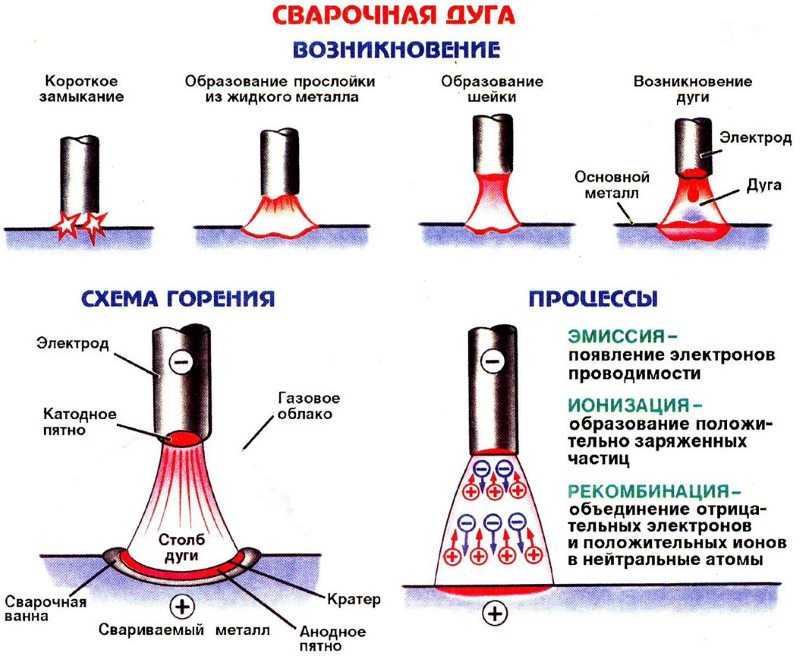

Между кромками и металлом образуется ванна, в которой находится жидкий шлак. Электрод погружают в шлаковую ванну. Проходящий через ванну ток нагревает ее до такой высокой температуры, что кромки и кончик электрода начинают плавиться. Результатом расплава является появление сварочной ванны и начала образования сварного соединения.

По мере того, как шов будет остывать, сварная ванна с электродом будет подниматься вверх. За проход можно осуществить сварку вертикального шва различной толщины. Шлак, находящийся в жидком состоянии, обладает более легким весом. Поскольку его местоположение сверху, происходит защита шва от неблагоприятного влияния на него кислорода в воздухе. При окончании сварки ставший твердым шлак удаляют постукиванием. Вертикальный шов, сварка которого произошла электрошлаковым методом, получается качественным.

Когда осуществляется вертикальный шов электродуговой сваркой, то жидкий металл стекается вниз, подчиняясь закону гравитации. Капельный путь – это способ перехода жидкого сплава в сварочную ванну. Сварка вертикального шва ручной дуговой сваркой предполагает применение короткой дуги для того, чтобы капельки перетекали плавно, а не отрывались.

Перед тем, как варить вертикальный шов дуговой сваркой или другим методом требуется подготовка свариваемых частей. Кромки деталей разделывают по-разному в зависимости от способа их соединения и поперечного размера свариваемых металлов. Детали фиксируют с помощью специальных приспособлений. Чтобы предотвратить деформации используют прихватки – поперечные швы, расположенные на расстоянии между собой.

Полуавтомат

Более удобным способом создать вертикальный шов можно полуавтоматом сваркой. Основой работы аппарата полуавтомата является подача тока на горелку вместе с защитным газом. Роль электрода при этом способе исполняет проволочка, которая подается на место сварки в автоматическом режиме. Образование электрической дуги происходит между ней и свариваемыми деталями. Расплавление металла осуществляется под защитой газа, что предупреждает появление окислов.

Образование электрической дуги происходит между ней и свариваемыми деталями. Расплавление металла осуществляется под защитой газа, что предупреждает появление окислов.

Большое значение для получения высококачественного вертикального шва с помощью полуавтомата имеет величина силы тока. При правильном выборе шов получится ровный и без обрывов. Выбор оптимальной силы тока зависит от поперечного размера деталей. Скорость процесса сварки пропорциональна скорости подачи проволоки, регулировка которой осуществляется с помощью специального механизма. Оптимальным диаметром электрода для этого вида сварки является 0,8 мм.

При сваривании тонких листов возможно его уменьшение, чтобы избежать затухания дуги. Защитный газ продается в специальных баллонах, оснащенных редуктором с манометром для контроля давления. Для качественной сварки вертикального шва должно быть установлено давление 0,2 атмосферы.

Перед тем, как начать сварку, устанавливается значение расстояния, с которого проволока выступает из сопла. Эта величина должна быть не свыше 5 мм. Прежде, чем начать сваривание, следует позаботиться о неподвижности деталей друг относительно друга. Это обеспечивает сварка полуавтоматом точками.

Эта величина должна быть не свыше 5 мм. Прежде, чем начать сваривание, следует позаботиться о неподвижности деталей друг относительно друга. Это обеспечивает сварка полуавтоматом точками.

Скрепление деталей производится не менее, чем в двух местах. Когда сваривание производится нахлестом, то детали скрепляются струбцинами. Если в начале сварки не будет зажигаться дуга, то силу тока увеличивают. Сварка вертикальных швов полуавтоматом является удобным и надежным способом.

Инвертор

При намерении выполнить вертикальный шов более современным методом имеет смысл выбрать инвертор. Он пришел на смену устаревшим трансформаторам, тяжелым и сложным при эксплуатации. Инвертор обладает небольшим весом. Преимуществом является и то, что при использовании инвертора брызг металла получается гораздо меньше. Сварка вертикальных швов инвертором происходит при помощи электрического разряда. К достоинствам прибора относится малая чувствительность к перепадам напряжения.

Удобство при работе обеспечивают ручки и индикаторы на его корпусе. Включение и выключение инвертора производится тумблером. Ручками на панели выставляются величины напряжения и тока. Имеются индикаторы, на которых появляется информация о питании и перегреве оборудования. Один кабель имеет на конце держатель для электрода, а на втором находится прищепка-зажим для крепления изделия. Питание инвертор получает от электрической сети. Бесперебойную работу обеспечивают аккумуляторные конденсаторы. Потребление электроэнергии находится в зависимости от диаметра электрода.

Включение и выключение инвертора производится тумблером. Ручками на панели выставляются величины напряжения и тока. Имеются индикаторы, на которых появляется информация о питании и перегреве оборудования. Один кабель имеет на конце держатель для электрода, а на втором находится прищепка-зажим для крепления изделия. Питание инвертор получает от электрической сети. Бесперебойную работу обеспечивают аккумуляторные конденсаторы. Потребление электроэнергии находится в зависимости от диаметра электрода.

Принцип работы состоит в том, что металлические части и электрод начинают плавиться под воздействием дуги, что приводит к образованию сварочной ванны. Образовавшийся шлак после охлаждения удаляют постукиванием. Существуют рекомендации, как правильно варить инверторной сваркой вертикальный шов.

Работу следует начинать с настойки электрического тока. Его величина зависит от толщины деталей. Затем к свариваемой поверхности подключают клемму массы. Диаметр электрода – 2-5 мм. Металлические детали перед свариванием подготавливают обычным способом.

Варианты движения

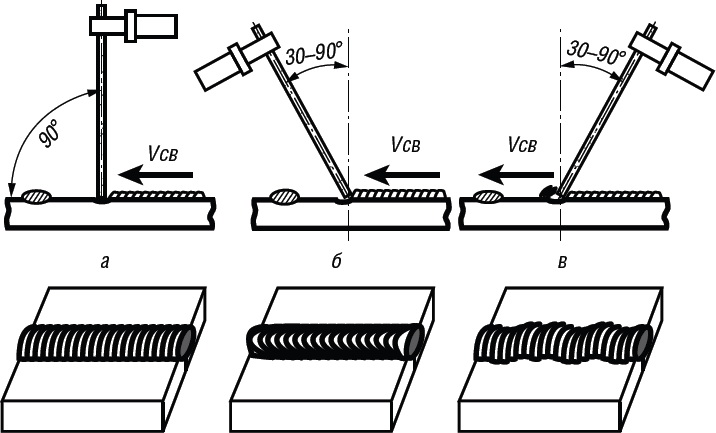

Вертикальная сварка в зависимости от направления движения осуществляется способами – снизу вверх или наоборот. Вариант снизу вверх является более простым и удобным. Сварную ванну наверх подталкивает дуга. Она также препятствует ее опусканию вниз.

Начальное расположение сварочной ванны – внизу. Расплавленный металл поступает в нее сверху. Чтобы предупредить расплескивание металла, электрод должен находиться под углом по отношению к вертикальной плоскости, в которой будет располагаться сварной шов. Поскольку его плавящий конец расположен выше другого, установленного в держатель или придерживаемого рукой сварщика, это поддерживает ванну, не давая металлу расплескиваться. Нижние слои кристаллизуются, превращаясь в подставку для следующей ванны. Так происходит вертикальная сварка электродом популярным методом.

При формировании вертикального шва из положения снизу без отрыва дуги электроды перемещают, не меняя направления и без горизонтальных смещений. Наклон электрода находится в пределах 80-90 градусов. Это обеспечит возможность получения плоского шва. Скорость, с которой перемещается электрод, должна быть достаточно большой. Необходим постоянный контроль, как сваривают вертикальные швы. Тогда при вытекании металла с одного края ванны можно перейти к другому края, не прекращая движения наверх.

Наклон электрода находится в пределах 80-90 градусов. Это обеспечит возможность получения плоского шва. Скорость, с которой перемещается электрод, должна быть достаточно большой. Необходим постоянный контроль, как сваривают вертикальные швы. Тогда при вытекании металла с одного края ванны можно перейти к другому края, не прекращая движения наверх.

Также возможно вертикальный сварочный шов делать с отрывом дуги. Это могут взять на вооружение начинающие сварщики. За то время, пока происходит отрыв, температура деталей понижается. Для опоры электрода так же, как и в предыдущем случае, можно использовать полочку кратера.

Еще один способ, как варить вертикальный шов электродом, заключается в перемещении сверху вниз. При этом варианте электрод также располагают концом наверх. Сварочную ванну поддерживают электрод и электрическая дуга.

Сварка сверху вниз является более проблематичной. При применении этого метода стоит трудная задача – опередить расплавление нижнего края сварной ванны, при этом удерживая ее. Поскольку тепло от электрода не поступает, за это время должна произойти кристаллизация верхнего края. При расплескивании жидкого металла следует увеличить ток и скорость движения вниз электрода. Увеличение ширины шва также пойдет на пользу для решения проблемы.

Поскольку тепло от электрода не поступает, за это время должна произойти кристаллизация верхнего края. При расплескивании жидкого металла следует увеличить ток и скорость движения вниз электрода. Увеличение ширины шва также пойдет на пользу для решения проблемы.

Различные технологии

Техника сварки вертикальных швов имеет три варианта. Их выбор зависит от величины зазора, толщины свариваемых металлов, размера притупления кромок.

Треугольник

Технология основана на наиболее популярном способе ведения процесса снизу наверх. Расплавленный металл находится поверх слоя, который еще только начал застывать. Стекая вниз, он закрывает валик шва. Это не позволяет новым каплям стекать по дорожке.

Способ применяется, когда предстоит соединить детали, имеющие толщину не более 2 мм. Сварка этим методом может обеспечить хороший результат при маленьком зазоре. Также необходимо обеспечить максимальное притупление кромок. Оно должно находиться в диапазоне от 1-2 мм. При сварке расположение ванны должно быть под углом.

При сварке расположение ванны должно быть под углом.

Это положение дало название способу – “треугольник”. Угол обеспечивается следующим образом:

- в начале процесса сварки создают полочку;

- при поднятии по стенке сварочной дуги по направлению к зазору происходит притупление кромок с помощью их плавления;

- спуск по правой стенке;

- переход на левую стенку;

- формирование там сварочного шва.

Необходимо выполнять рекомендации по выбору характеристик, как правильно сваривать вертикальный шов способом “треугольника”. Диаметр электрода по этому методу должен быть равен 3 мм. Среднее значение электрического тока 90-100 А. До окончания заполнения стыка электрод следует перемещать по указанной траектории. Хорошо подходит для углового вертикального шва.

Елочка

Конец электрода совершает сложные движения. Суть метода состоит в том, что электрод двигается из глубины, по ходу проплавляя поверхность кромки. При возвращении внутрь он начинает проплавление второй кромки. Затем операции повторяют на небольшой высоте.

Затем операции повторяют на небольшой высоте.

Такой вид сварочного шва подойдет, когда зазоры между свариваемыми изделиями составляют 2-3 мм. Необходимо притупление кромок. Сечение валика меньше, чем при предыдущем способе. Процесс начинают по выбранной кромке. Электрод подают из глубины зазора “на себя”.

Технология проведения сварочного процесса состоит в следующем:

- от зазора по одной из кромок, прижимая к ней электрод, подавать его “на себя”, пройдя всю толщину заготовки;

- совершив небольшой подъем, способом “от себя” вернуть электрод на место зазора;

- после поплавки перейти на другую кромку и совершить те же действия;

- указанные операции повторять до самого верха сварного шва.

Сварку ведут короткой дугой. Метод обеспечивает равномерность нанесения сварочного материала на всем пространстве зазора. Необходимо следить за тем, чтобы не было образования на кромке шва подрезов, а также подтеков металла. Желательна непрерывность процесса, исключая моменты, когда необходимо заменить электрод. Не должно быть чрезмерного наплавления кромок. Полученный шов по форме напоминает конфигурацию елки.

Не должно быть чрезмерного наплавления кромок. Полученный шов по форме напоминает конфигурацию елки.

Лестница

Находит применение, когда между свариваемыми деталями существует большой зазор. Его значение может превышать 2 мм. Также метод возможен при отсутствии или небольшом притуплении кромок.

Методика получения в этом случае неплохого вертикального сварочного шва и как его варить является несложной. Движения электрода имеют зигзагообразный характер. Перемещение электрода осуществляются от одной кромки к другой. Величина подъема должна быть небольшой и постоянной. Дугу при сварке следует сохранять короткой. Диаметр электрода – 3 мм. Ток имеет небольшое значение – 80-100 А. Процесс следует вести не прерываясь.

Особенность метода в том, что на кромках электрод останавливается на продолжительное время, а переход с одной кромки на другую происходит быстро. Сечение валика при способе “лесенкой” является небольшим – получается так называемый “легкий” валик. Этот способ особого труда не представляет и подходит начинающим сварщикам.

Советы

Сварка швов, расположенных вертикально, считается достаточно трудной для грамотного исполнения. Помочь могут теоретические знания особенности технологии сварки, позволяющие получить качественный вертикальный сварочный шов и как правильно его варить.

Следует соблюдать следующие условия:

- При поджоге электрода его положение должно быть перпендикулярным по отношению к свариваемому материалу.

- Чем дуга будет короче, тем металл будет кристаллизоваться быстрее. Это снижает риск появления подтеков, портящих внешний вид шва.

- Чтобы капли жидкого металла не стекали вниз при формировании дорожки, электрод следует наклонять.

- При подтекании металла увеличивают ширину шва и силу тока.

- Двигаться следует снизу. При необходимости выполнять движения вниз придется приготовиться к тому, что качество шва будет пониженным. Немного поможет плавность перемещения.

- При сварке тонких пластинок следует предварительно тщательно их очистить.

Имеет смысл в этом случает применять сваривание точками. Это снизит риск прожога тонких листов.

Имеет смысл в этом случает применять сваривание точками. Это снизит риск прожога тонких листов. - Сварку толстых изделий целесообразно осуществлять несколькими слоями многопроходным способом. Для последующих слоев можно использовать электрод несколько большего диаметра. При этом последний слой не должен заходить за пределы разделки кромок.

Вертикальные сварочные швы получатся качественными при учете толщины деталей и выбора подходящей методики. Поскольку вертикальное положение шва вносит дополнительные трудности, большую роль играет надежная фиксация свариваемых деталей.

Интересное видео

Выходные данные по шовной сварке Статистические наблюдения

Блог, сварка сопротивлением, шовная сварка, сварка

Robert K. Cohen

T Для получения газонепроницаемого сварного шва в теплообменнике Tranter, Inc. используется адаптивное управление WeldComputer®

используется адаптивное управление WeldComputer® .

Чтобы преодолеть ограничения, накладываемые технологией управления SCR, производители, выполняющие высокоскоростную шовную сварку, переходят на инверторную технологию. Ожидается, что новая технология инверторного управления обеспечит превосходное регулирование сварочного тока, улучшит качество сварки и повысит производительность.

Производители, обращающиеся за советом к эксперту, часто получают информацию о том, что для того, чтобы воспользоваться преимуществами более новой инверторной технологии, необходимо выбросить существующий сварочный трансформатор переменного тока и заменить его сварочным трансформатором MFDC более новой технологии.

В тематических исследованиях производителей шовной сварки, которые осуществили переход с однофазного переменного тока на MFDC, они сообщили, что вместо увеличения производительности и улучшения качества сварки вместо этого произошло снижение производительности, снижение качества сварки и увеличение объема технического обслуживания. Эти проблемы усугубились, когда производители запрограммировали более короткое время импульса сварки и более короткое время охлаждения между каждым импульсом, пытаясь попытаться достичь или превысить скорость импульса 120 сварок в секунду, реализованную с помощью более старой технологии управления.

Эти проблемы усугубились, когда производители запрограммировали более короткое время импульса сварки и более короткое время охлаждения между каждым импульсом, пытаясь попытаться достичь или превысить скорость импульса 120 сварок в секунду, реализованную с помощью более старой технологии управления.

Контрольно-измерительные приборы для этих сварочных операций выявляют две перечисленные ниже причины ухудшения характеристик сварки.

Выбранное управление инвертором, если оно запрограммировано на создание коротких импульсов, обеспечивает неточную и/или нестабильную регулировку тока, что приводит к большей изменчивости сварочного импульсного тока, чем то, что было достигнуто ранее при более раннем управлении на основе SCR.

В течение запрограммированного времени охлаждения между каждым импульсом ток медленно спадает и часто не спадает до нуля до начала следующего сварочного импульса. Этот высокий остаточный ток во время каждого интервала охлаждения, вызванный введением трансформатора MFDC, снижает эффективность функции времени охлаждения — рис. 1.

1.

Это приводит к тому, что шовные ролики работают при более высокой температуре, чтобы сделать сварные швы того же размера, что и раньше, когда ток можно было довести до нуля в течение большей части запрограммированного интервала охлаждения. Повышенная температура колеса, вызванная переключением на трансформатор MFDC, создает вторичные проблемы, в том числе более быстрое налипание материала на поверхность колеса.

WeldComputer предлагает решения для решения этих проблем и обеспечения увеличения производительности и улучшения качества сварки, к которым первоначально стремились эти производители.

Узнайте больше о WeldComputer и наших решениях для контактной сварки.

Эта запись была размещена в Блог, Сварка сопротивлением, Шовная сварка, Сварка и отмечена инверторным управлением, инверторная технология, шовная сварка.

DC Invert

Серия DC Tech снята с производства и более недоступна. Свяжитесь с представителем службы поддержки, чтобы обсудить наилучшие варианты.

Однако мы с гордостью предлагаем некоторые из наших продуктов (Adobe Acrobat Format 444K) в качестве замены. Пожалуйста, не стесняйтесь звонить нашим специалистам в любое время. Чтобы найти правильное решение, достаточно одного телефонного звонка, чтобы наш опыт работал на вас.

для точечной сварки:

- IS-120A

- IS-444B

- IS-471B

- ISA-500A

для шва. и использует

For Spot Welding:

- Stainless and galvanized doors and furniture

- Automotive sheet metal and components

- Aluminum structural components

- Copper wire solidification

- High Speed copper to galvanized cross wire welding

- Motor Armature fusing

Для шовной сварки:

- Компоненты фильтрации воды

- Топливные баки транспортных средств

- Детали самолетов из алюминия и титана

- Тяжелые проволочные стеллажи

- Высокоскоростные биометальные электрические контакты

Особенности

- Высокоскоростная адаптивная обратная связь

- Контроль процесса

- Закрытая обратная связь

- Технически выдвинутая в INVERTERNTERNTERNENTION THENCONGIN

- 44444444444444444444444444444444444444444444444444.

- Обеспечивает стабильные, надежные сварные швы с оптимальным формированием наггетсов, превосходной прочностью соединения и превосходным внешним видом поверхности.

- Обеспечивает миллисекундный контроль над процессом сварки сопротивлением

- Частота обратной связи каждые 500 микросекунд активно поддерживает запрограммированный сварочный ток или мощность

- Улучшает точечную и шовную сварку традиционно трудносвариваемых материалов, включая сталь с покрытием, алюминий, латунь, и медь.

- По сравнению с обычными сварочными аппаратами переменного тока технология инвертора постоянного тока производит тепло более эффективно, что сокращает время сварки на 1/3 и уменьшает зону термического влияния (ЗТВ).

Specifications: Spot Welder Power Supplies

Power Supply Model IS-120A IS-444B ISA-500A IS-471B Power Source: 3 фаза 480 В переменного тока / 440 В переменного тока / 20 В переменного тока +10 % -15 % 50/60 Гц Выходная частота: 1 кГц / 800 Гц / 600 Гц (выбирается) Выходное напряжение2: Пик на входе 480 В Rated Capacity: 52 kVA at 480 VAC 182 kVA at 480 VAC 325 kVA at 480 VAC Maximum Primary

Output Current:200 A (8% duty cycle) 500 A (15 % рабочего цикла) 1000 A (12 % рабочего цикла) Системы управления: Вторичный постоянный ток Вторичный постоянный ток 1 Вторичный постоянный ток 2 901 Вторичный постоянный ток 20184 Вторичная постоянная мощность Первичный постоянный ток (СРИК) Первичный постоянный ток (Средн -Смондр) Первичный постоянный ток (Пик) Первичный константный ток (пик) Первичный константный ток (Пик) Первичный константный ток (Пик) Первичный константный ток (Пик) .

Вторичное постоянное напряжение Режимы управления: Н/Д Ковка, Цепочка,

ПоследовательныйН/Д Weld Schedules: 15 schedules Timer Settings: ms Mode ms Mode Cycle Mode Squeeze Delay 0000-9999 ms 0000-9999 ms 000-999 cycles Squeeze 0000-9999 ms 0000-9999 ms 000-999 cycles Weld 1 000-600 ms 000-600 ms 00-30 cycles Upslope 000-400 ms 000-400 ms 00-20 cycles Cool 000-999 ms 000-999 ms 00-99 cycles Weld 2 000-600 ms 000-600 ms 00-30 cycles Downslope 000-400 ms 000-400 ms 00-20 циклов Hold 000-999 ms 000-999 ms 00-99 cycles Off 0000-9999 ms 0000-9999 ms 00-99 cycles Pulses 1-9

and Cycle Mode (see right)1-9 1-9 Maximum Secondary

Current Settings:0.  1 — 20.0 kA

1 — 20.0 kA2.0 — 40.0 kA 4,0 — 80,0 кА Weld Monitors: Current 00.0-20.0 kA 00.0-40.0 kA 00.0-80.0 kA Voltage 00.0-9.99 V 00.0-9.99 V 00.0-9.99 V Power 00.0-20.0 kW 00.0-40.0 kW 00.0-80.0 kW Pulse Width 10%-100% 10% -100% 10% -100% Программная единица: MA-627A (продается отдельно) Блок монитора: MA-628A ( 9111111..

(В x Ш x Г):11 x 7 x 25 дюймов

(686 x 483 x 1600 мм)27 x 12 x 20 дюймов x 16 дюймов

(1702 x 762 x 1295 мм)

(1702 x 762 x1664 мм)Вес: 33 фунта.  (15 кг)

(15 кг)99 фунтов. (45 кг) 139 фунтов. (63 kg) Specifications: Seam Welder Inverter Power Supplies

Power Supply Model IS-433B IS-470B Power Source: 3 phase 480 В переменного тока / 440 В переменного тока / 220 В переменного тока +10% -15% 50/60 Гц Выходная частота: 1 кГц / 800 Гц / 600 Гц (выбирается) Выходное напряжение: Однофаза 650 В, пик при 480 В вход . Оценка емкость: 182 кВА при 480 Векте 325 KVA AT 480142 325 KVA AT 480142 325 KVA AT 480142 325 KVA AT 480142 325 KVA AT 480142 325 KVA AT 480142 325 KVA. 15 % рабочего цикла) 1000 А (12 % рабочего цикла) Системы управления: Первичный постоянный ток (ШИМ-среднеквадратичное значение) 7 6 Первичный постоянный ток0142 (PWM Effective Peak) Fixed Pulse Control Modes: N/A Weld Schedules: 7 schedules Timer Settings: ms Mode Задержка сжимания N/A Squeeze 0000-9999 MS Задержка 00137 .  0141 Weld 1

0141 Weld 1 000-600 ms Upslope 000-400 ms (included in Weld 1) Cool 000-999 ms Weld 2 n/a Downslope n/a Hold 000-999 ms Off n/a Pulses 1-9 Maximum Secondary Current Settings: 1.0 – 20.0 kA 2.0 – 40.0 kA Weld Monitors: Current 00.0-20 kA 00.0-40 kA Pulse Width 10%-100 % 10%-100% Program Unit: MA-627A (sold separately) Monitor Unit: N/A Dimensions (H x W x D): 27 x 12 x 20 дюймов

(1702 x 762 x 1295 мм)27 x 12 x 26 дюймов

(1702 x 762 x 1664 мм)Вес: 99 фунтов 3 (45 кг) 901 45 фунтов2 901 (63 kg) Specifications: DC Inverter Transformers

Transformer Model IT-40 IT-85 IT-130 IT-250 Rated Мощность: 40 кВА при 50% 85 кВА при 50% 130 kVA at 50% 250 kVA at 50% Maximum Input Voltage: 650 V 650 V 650 V 650 V Input Frequency: 1000 Hz 1000 Гц 1000 Гц 1000 Гц Неогружено вторичный

напряжение/соотношение поворотов:4,28 В (152: 1) 8.  9 v (152: 1)

9 v (152: 1)8.9. 13,0 В (50:1) 8,55 В (76: 1) 9,5 В (68: 1) 13,8 В (41: 1) . гал/мин 4 галлона/мин Размеры

(В x Ш x Г):6,75 x 5,0 x 14,85 дюйма

432 x 381 x 762 мм)10,26 x 6 x 15,5 дюйма

(660 x 381 x 991 мм)10,25 x 7,75 x 19 дюймов

(660 x 483 x 1219)мм)Вес: 60 фунтов. (27 кг) 60 фунтов. (27 кг) 110 фунтов. (50 кг) 130 фунтов. (59 кг) Инверторная сварка обеспечивает производительность и окупаемость

Предоставлено Miyachi

В связи с растущими требованиями к качеству и производительности сварка сопротивлением с помощью инвертора постоянного тока предлагает преимущества, которые традиционная сварка переменным током не может обеспечить. В самом широком смысле инверторная сварка обеспечивает большую гибкость, чем обычная сварка переменным током.

Практически любое приложение, которое можно выполнить с помощью управления сваркой переменным током, можно выполнить с помощью инверторной технологии.

Практически любое приложение, которое можно выполнить с помощью управления сваркой переменным током, можно выполнить с помощью инверторной технологии.Преимущества производительности инвертора

Многие дефекты контактной сварки могут быть связаны с непостоянством вторичного сварочного тока. Адаптивные системы обратной связи, используемые в инверторной технологии, используют широтно-импульсную модуляцию для постоянного контроля и регулировки сварочного тока на всем протяжении сварного шва, компенсируя неравномерное сопротивление заготовки, изношенные электроды и колебания источника питания, что приводит к чрезвычайно стабильной подаче сварочного тока на протяжении каждого сварного шва. Полученные преимущества включают более короткое время сварки, меньшие токи и силы, более высокую скорость и производительность, более длительный срок службы электрода, меньшее количество брызг при сварке и меньшую деформацию поверхности детали.

Эффективная подача сварочного тока повышает качество

При контактной сварке сварной шов (или самородок) образуется, когда сварочный ток проходит через детали, встречая различные электрические сопротивления и выделяя тепло.

Управление переменным током по определению включает и выключает сварочный ток дважды за цикл. «Цикличность» переменного тока может привести к охрупчиванию и неравномерному формированию самородков, что отрицательно скажется на качестве и прочности сварного шва. Напротив, инверторные системы подают ток без циклов, таким образом непрерывно нагревая сварные детали. Время сварки можно регулировать с шагом в одну миллисекунду. Такой точный контроль позволяет инверторным сварщикам сократить время сварки и контролировать, как ток может подаваться на детали, «формируя» текущую форму сварного шва. Более низкий сварочный ток и меньшее усилие (по сравнению с контролем сварки переменным током) и могут быть использованы для достижения желаемого расплавленного состояния сварных соединений для оптимального формирования гранул.

Управление переменным током по определению включает и выключает сварочный ток дважды за цикл. «Цикличность» переменного тока может привести к охрупчиванию и неравномерному формированию самородков, что отрицательно скажется на качестве и прочности сварного шва. Напротив, инверторные системы подают ток без циклов, таким образом непрерывно нагревая сварные детали. Время сварки можно регулировать с шагом в одну миллисекунду. Такой точный контроль позволяет инверторным сварщикам сократить время сварки и контролировать, как ток может подаваться на детали, «формируя» текущую форму сварного шва. Более низкий сварочный ток и меньшее усилие (по сравнению с контролем сварки переменным током) и могут быть использованы для достижения желаемого расплавленного состояния сварных соединений для оптимального формирования гранул.Трудно свариваемые материалы

Инверторы способны успешно сваривать широкий спектр материалов. Мягкие металлы, особенно с высокой электро- и теплопроводностью, являются хорошими кандидатами для контактной сварки инвертором.

Более высокая электропроводность означает, что необходимо использовать более высокие сварочные токи. Высокая теплопроводность требует быстрой подачи сварочного тока, чтобы свести к минимуму зону термического влияния. Оцинкованная сталь с цинковым покрытием также относится к этой категории.

Более высокая электропроводность означает, что необходимо использовать более высокие сварочные токи. Высокая теплопроводность требует быстрой подачи сварочного тока, чтобы свести к минимуму зону термического влияния. Оцинкованная сталь с цинковым покрытием также относится к этой категории.Высокая выходная мощность — небольшой комплект трансформатора

Компактное инверторное оборудование включает небольшие легкие сварочные трансформаторы для использования в ручных, автоматических и роботизированных конфигурациях (трансформатор). При контактной сварке переменным током для более высоких выходных токов обычно требуются очень большие трансформаторы. Физические размеры и вес сварочного трансформатора переменного тока особенно важны в конфигурациях с трансфорсированными горелками, часто ограничивая доступный выходной ток. Инверторные трансформаторы часто на 50% меньше, легче и обеспечивают более высокий выходной ток, чем обычные трансформаторы переменного тока.

Inverter Realities

Повышение производительности инвертора может привести к повышению производительности с меньшими затратами времени на техническое обслуживание и замену электродов.

По мнению многих производителей, число отказов при сварке, брака деталей и дорогостоящих переделок значительно сократилось. Более короткое время сварки, меньшие сварочные токи и сбалансированная нагрузка на линию снижают потребность в первичном токе, сокращая потребление электроэнергии и расходы. Адаптивные режимы управления с обратной связью и миллисекундное программирование делают реальностью точное управление процессом контактной сварки. Инверторная сварка постоянным током позволяет использовать более широкое окно процесса, чтобы преодолеть отклонения деталей и производственные изменения. Это более широкое окно процесса является одной из основных причин того, что инверторная сварка отвечает современным требованиям к более высокому качеству и обеспечивает такую привлекательную окупаемость инвестиций.

По мнению многих производителей, число отказов при сварке, брака деталей и дорогостоящих переделок значительно сократилось. Более короткое время сварки, меньшие сварочные токи и сбалансированная нагрузка на линию снижают потребность в первичном токе, сокращая потребление электроэнергии и расходы. Адаптивные режимы управления с обратной связью и миллисекундное программирование делают реальностью точное управление процессом контактной сварки. Инверторная сварка постоянным током позволяет использовать более широкое окно процесса, чтобы преодолеть отклонения деталей и производственные изменения. Это более широкое окно процесса является одной из основных причин того, что инверторная сварка отвечает современным требованиям к более высокому качеству и обеспечивает такую привлекательную окупаемость инвестиций.Инверторные источники питания постоянного тока обладают большими преимуществами при выполнении контактной сварки. Предлагаемая мощность до 325 кВА, инверторная технология постоянного тока способна обеспечить превосходное качество сварки за счет использования более низких сварочных токов, более короткого времени сварки и меньших сварочных усилий, чем при обычном управлении переменным током.

Благодаря использованию высокоскоростного управления, отслеживающего несколько функций сварки с помощью адаптивной обратной связи, пользователь может регулировать процесс сварки.

Благодаря использованию высокоскоростного управления, отслеживающего несколько функций сварки с помощью адаптивной обратной связи, пользователь может регулировать процесс сварки.Превосходный контроль над выделением тока и тепла приводит к снижению энергопотребления и увеличению срока службы электрода, а также к улучшению качества сварки, повышению эффективности производства и снижению затрат.

Управление с обратной связью по замкнутому контуру

Система с обратной связью по замкнутому контуру означает, что система управления получает входные данные о том, как продвигается конкретный сварной шов, и регулирует его для поддержания сварного шва в соответствии с введенными характеристиками. Система управления может поддерживать либо сварочный ток, либо мощность (выбирается пользователем) путем измерения и регулировки вторичного тока и напряжения. Система управления получает новую обратную связь каждые 500 микросекунд, поддерживается постоянный сварочный ток (или мощность) на электродах, преодолевая колебания мощности и отклонения материала заготовки, которые ухудшают качество сварки.

К преимуществам инверторной сварки можно отнести ее способность надежно и эффективно

К преимуществам инверторной сварки можно отнести ее способность надежно и эффективно Это нужно для того, чтобы видеть не только белое пятно, но и понимать, какие процессы происходят.

Это нужно для того, чтобы видеть не только белое пятно, но и понимать, какие процессы происходят.

Образуются при большой силе тока и медленном ведении дуги. Чтобы этого избежать, нужно устанавливать ток в соответствии с приведенной выше таблицей и делать шов быстрее.

Образуются при большой силе тока и медленном ведении дуги. Чтобы этого избежать, нужно устанавливать ток в соответствии с приведенной выше таблицей и делать шов быстрее.