Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

На чем он основан?

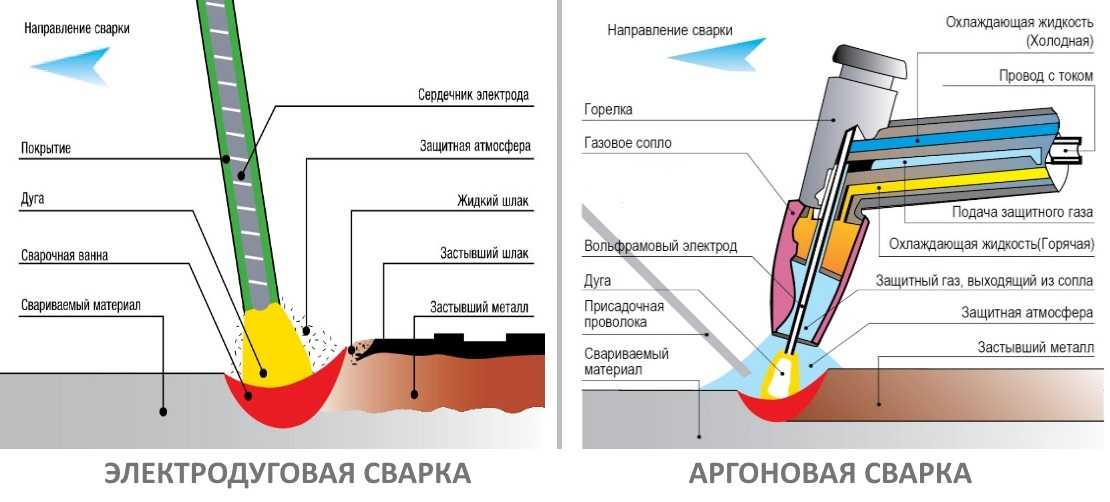

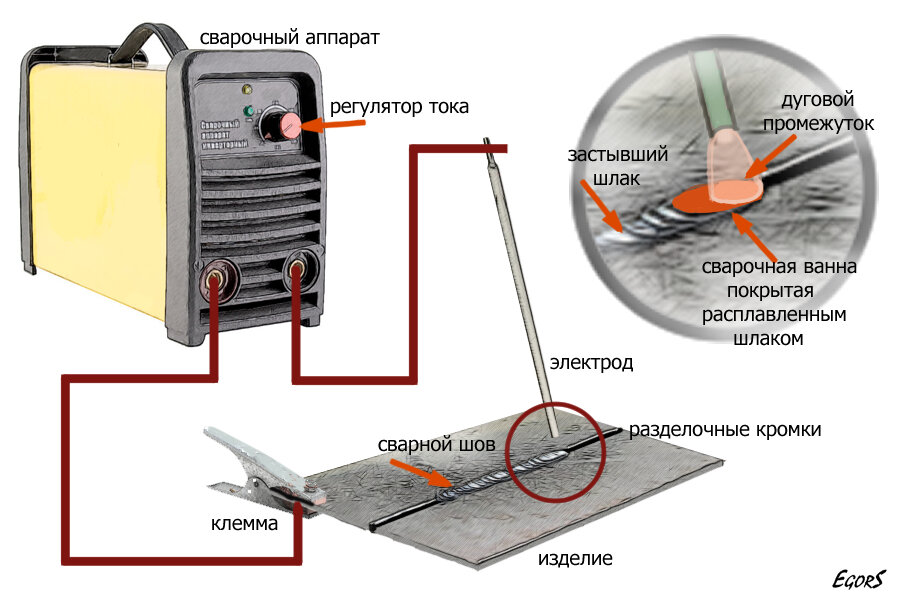

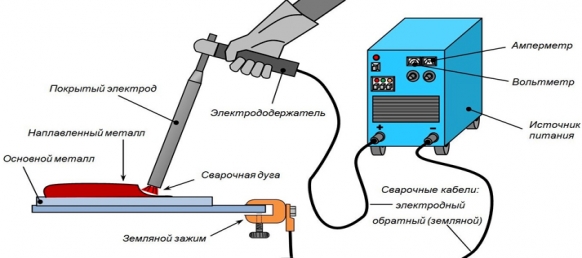

Как правильно варить электросваркой? Для того чтобы понять принцип, нужно вспомнить физику из школьной программы. Один из проводов сварочного аппарата подсоединяют к рабочей детали. При соприкосновении электрода с этой поверхностью возникает электрическая дуга. В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

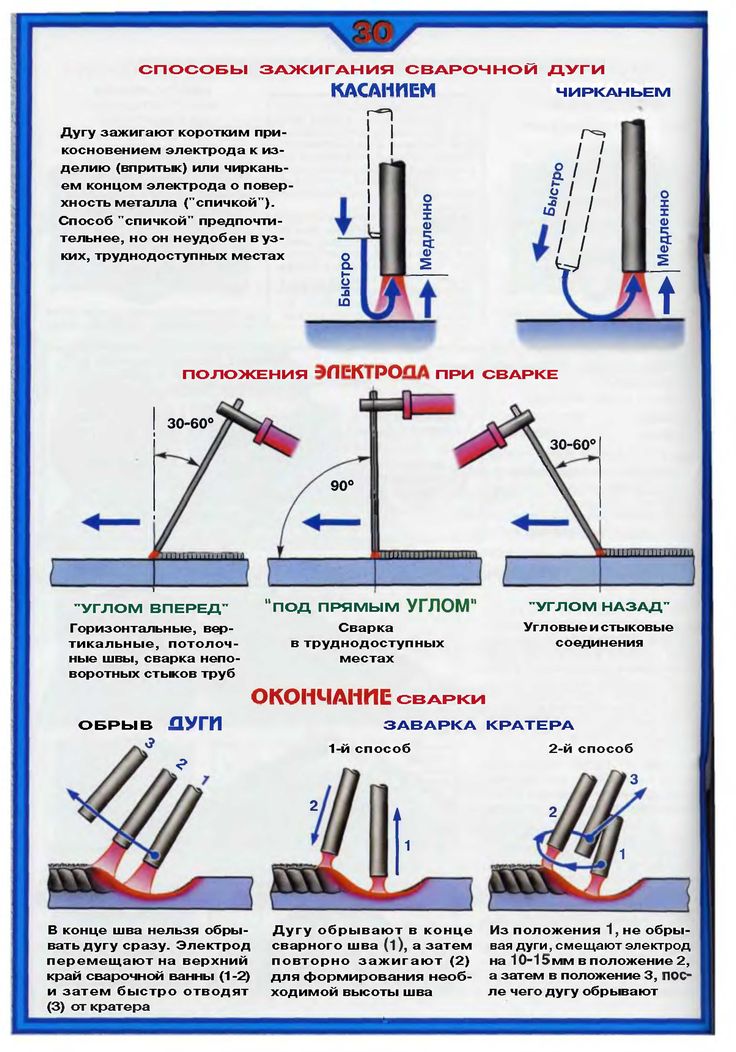

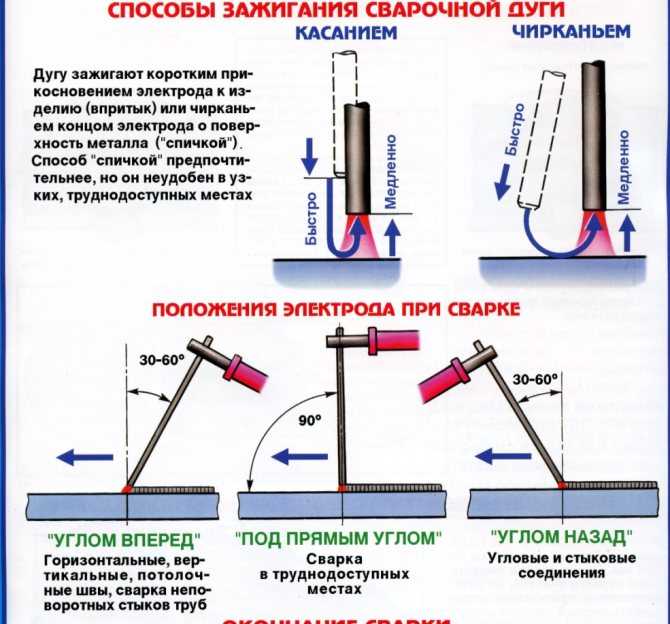

Способы зажигания дуги

Обучаясь тому, как варить металл электросваркой, стоит узнать кое-что о самом методе. Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа:

Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа:

- В первом случае электродом (быстро прикасаясь) «чиркают» по железу, будто спичкой. Возникшую дугу нужно сохранять, ведя присадку в нескольких мм от рабочей поверхности металла.

- Во втором случае кончиком электрода нужно резко постукивать по заготовке.

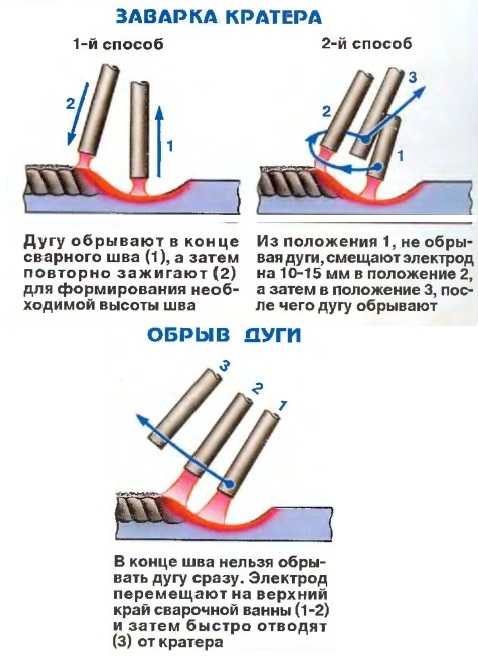

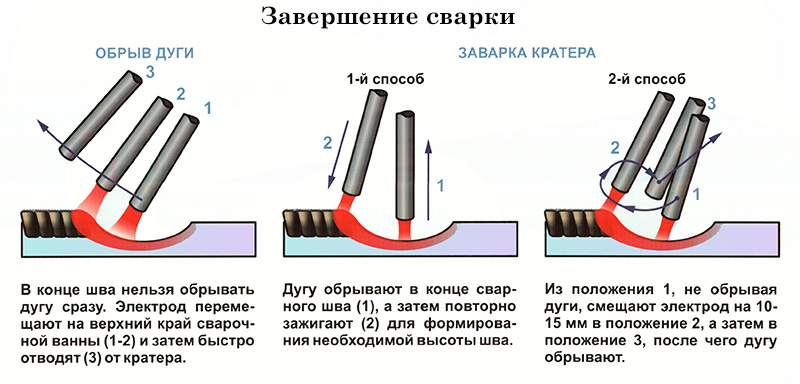

Получившаяся дуга не должна погаснуть. Если это все-таки случилось, прежде чем продолжится электросварка, швы нужно очистить от окалины. Пренебрежение этим правилом ведет к образованию дыры.

Важность силы тока для сварки

Расчет силы тока, соответствующей толщине электрода, покажет на практике, как научиться варить электросваркой. При недостаточном токе электрод будет залипать, а дуга – гаснуть. При большом токе металл будет разбрызгиваться и гореть. Если пользоваться сварочным трансформатором, то электроду в 1 мм соответствует ток в 30-35 А. При пользовании сварочным инвертором электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

Если повышать силу тока, железо можно резать.

Электроды подбирают с учетом химического состава металла. Существуют несколько видов этого присадочного материала:

- стальные;

- биметаллические;

- чугунные;

- медные;

- латунные.

Все они маркированы индексом и цифрами, обозначающими то, для металла какой твердости и толщины предназначен каждый вид.

Обучаясь, как правильно варить электросваркой, нужно запомнить, что для получения качественных швов электроды должны соответствовать толщине металла.

Сварка плоских листов металла

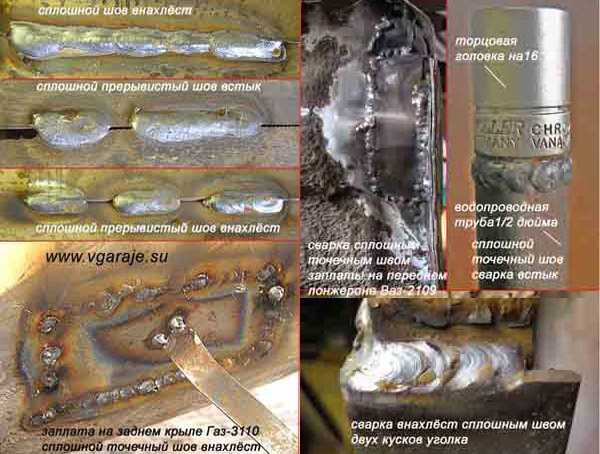

Тонкий металл (от 1 до 3 мм) соединяют встык без зазоров и присадок, добиваясь хорошего совпадения выровненных краев.

Для лучшего прилегания стыков более толстых листов (от 3 до 8 мм) края должны быть обрезаны под прямым углом. Между листами оставляют зазор до 2 мм. Материал толщиной 8 мм соединяется двухсторонней сваркой. Для соединения более толстых плоскостей кромки обрезают со скосом.

С чего начинать учиться варить железо

Обучение тому, как правильно варить электросваркой, начинается с самых простых процессов.

- Приготовленные детали фиксируют на горизонтальной поверхности (на столе для сварки).

- Прихватками скрепляют их по краям и в центре.

- Нужно вставить в держатель новую присадку и прикрепить к детали зажим от массы.

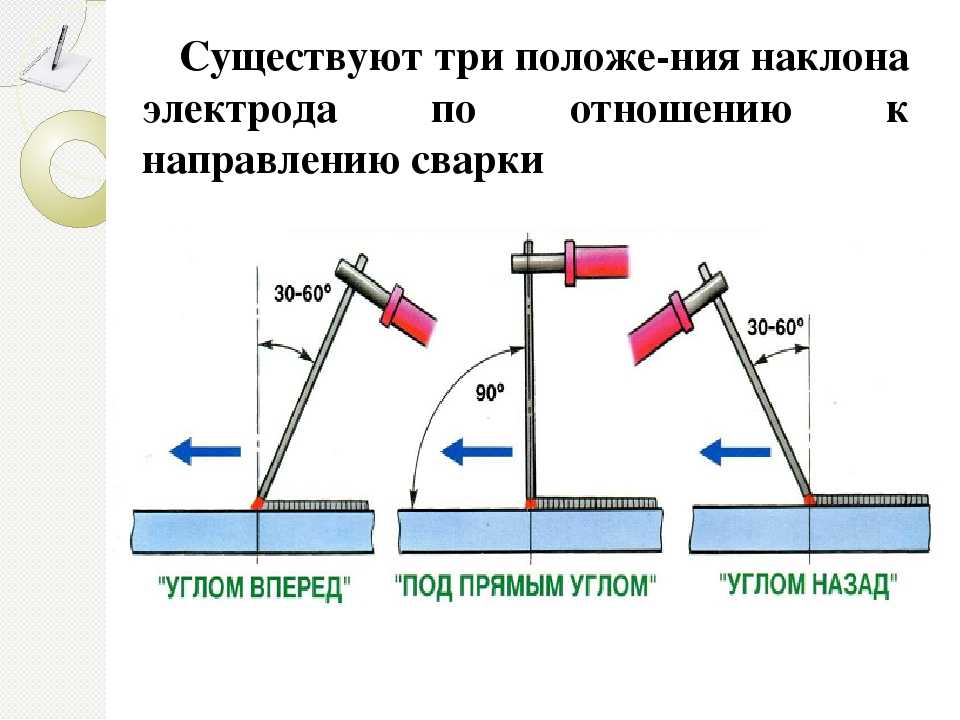

- Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка.

- Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов.

- После остывания заготовки нужно отбить шлак с поверхности детали.

Раз за разом, по мере приобретения опыта, швы будут получаться все ровнее и аккуратнее.

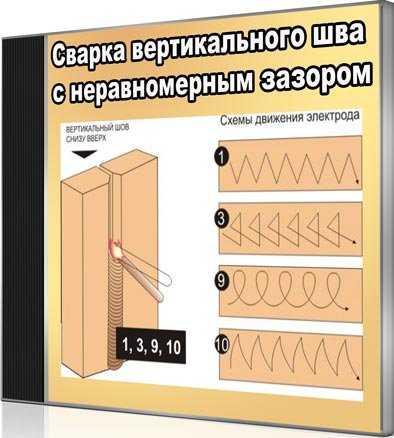

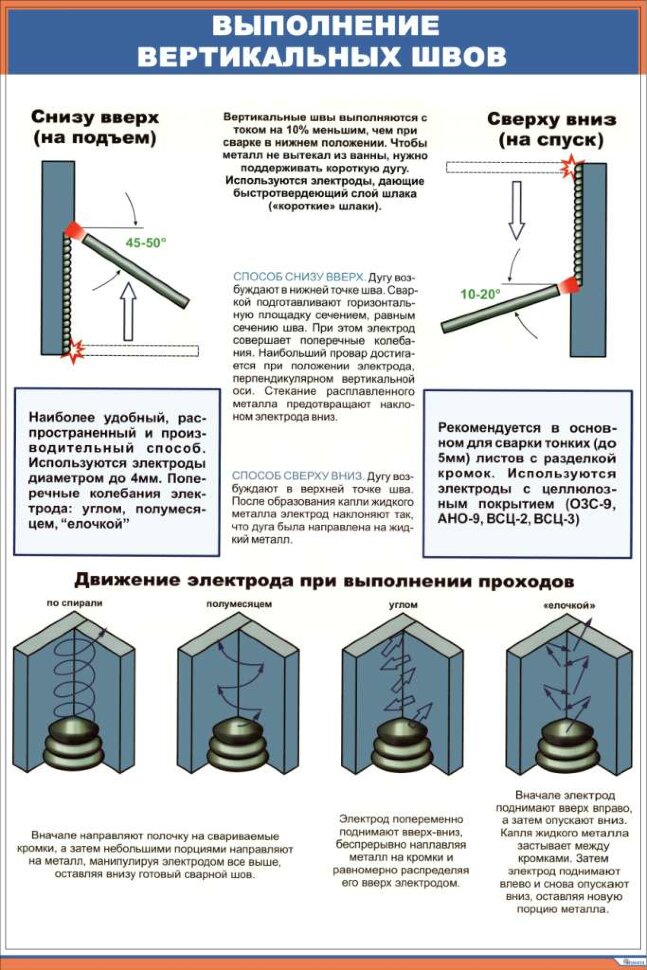

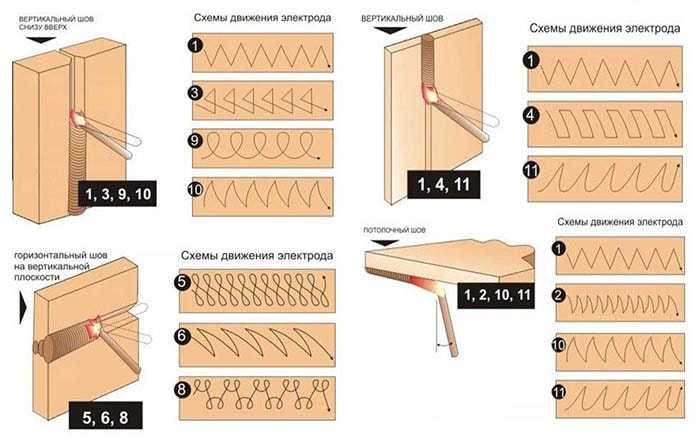

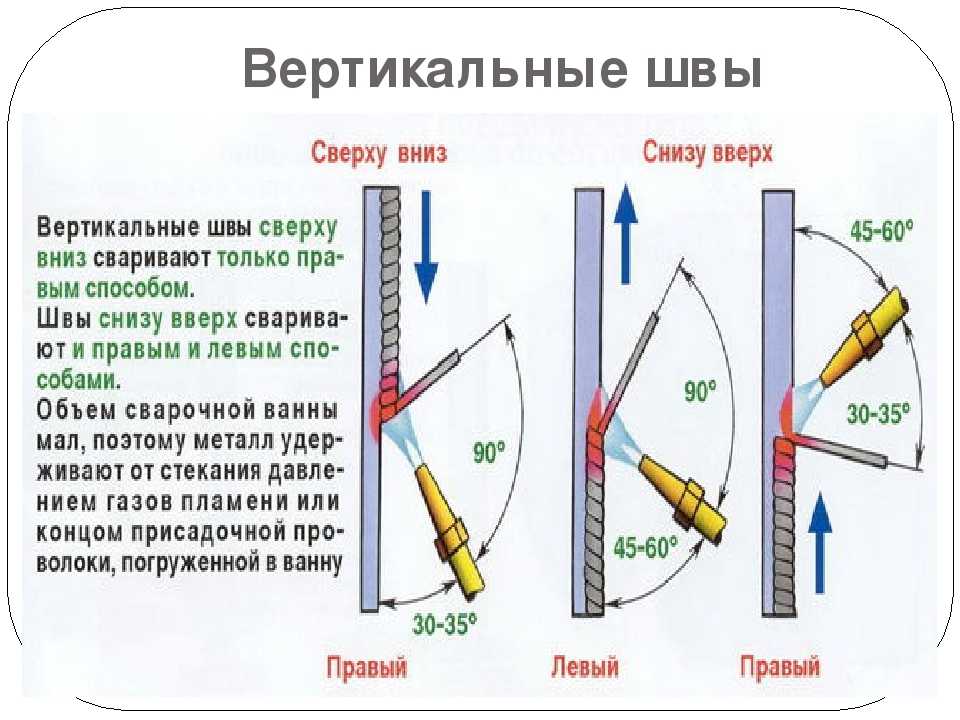

Как сделать вертикальный шов

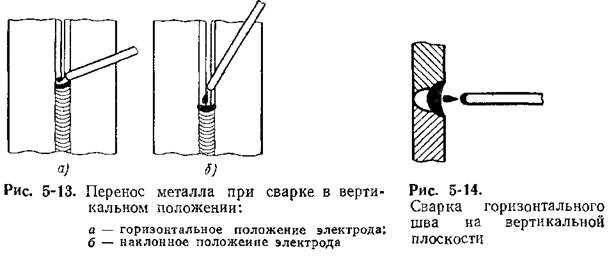

Как варить вертикальный шов электросваркой? Главное – начать, соблюдая все рекомендации. Сварка вертикальных швов похожа на работу по горизонтали, только немного сложнее. Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода.

Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода.

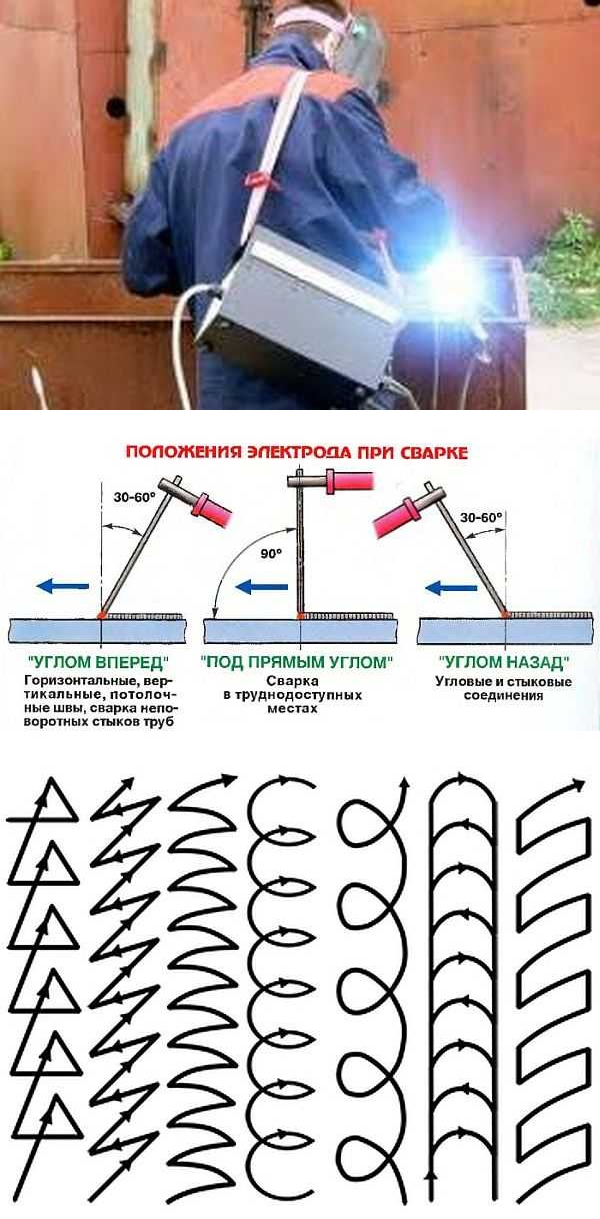

Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

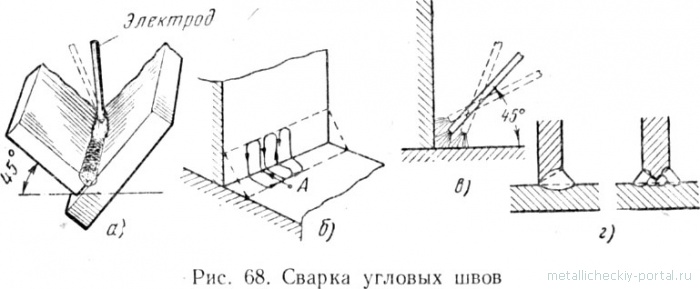

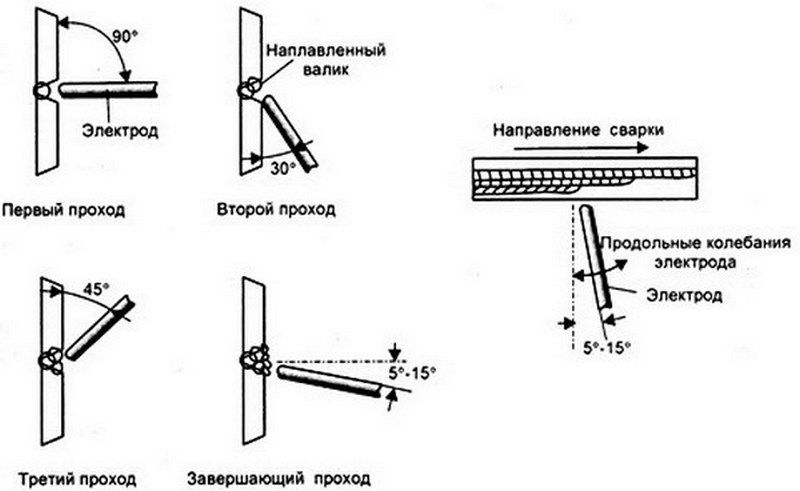

Как сделать красивый и крепкий угловой шов

Правильно сделать так называемый «тавровый» шов не так легко, как научиться варить электросваркой. Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

- Старинные сварочные аппараты, имеющие регулируемый магнитный зазор, позволяющий настраивать силу тока, – трансформаторные. Есть множество вариантов и моделей, имеющих реостаты и добавочные дроссели на первичных или вторичных сторонах трансформаторов.

- Инверторные аппараты – более современные сварочные устройства. Работая от повышенной частоты, трансформатор таких агрегатов имеет меньшие габариты и маленький вес. В таких устройствах плавно можно отрегулировать режимы сварки. Настройку последних нужно проводить тщательно, иначе аппарат может быстро выйти из строя.

Способы сварки труб

При отсутствии опыта учиться тому, как варить трубу электросваркой, лучше на толстом металле. В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

Вначале сваривают полукольцо в одну сторону, затем – во вторую. При способе ведения шва «сверху вниз» пользуются 4-мм электродами, имеющими органическое напыление. При короткой дуге, опираясь на образующийся «козырек», приставок ведут небольшими поперечными колебаниями.

При работе по способу «снизу вверх» резко снижают скорость. Ведения поперечных колебаний электрода делают в 3-5 мм.

При сварке конструкций из труб предварительно нужно подготовить и разложить весь материал на сварочном столе или стенде. Затем их отцентровывают и стягивают для получения нужного для сварки зазора. Собранные стыки прихватывают между собой.

Трубы с маленьким диаметром соединяют непрерывной сваркой, с большим диаметром – прерывистым способом. После завершения всех сварочных процессов рабочая поверхность металла очищается от окалины, застывших брызг, шлака. Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор. При наличии некачественно сваренных мест производится реставрация шва.

Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор. При наличии некачественно сваренных мест производится реставрация шва.

Для собственной безопасности нужно работать во время сварки в замшевых перчатках и рукавицах, в маске сварщика, в кирзовых или плотных кожаных ботинках и в хлопчатобумажной робе. Обязательно рядом должен находиться огнетушитель или емкость с водой.

Как варить вертикальные и горизонтальные швы в домашних условиях

главная » ТЕХНОЛОГИИ » Швы и соединения

Швы и соединения

На чтение 4 мин

Содержание

- Какие условия нужно создать для качественного шва

- Технология вертикальной сварки

- Варка электродом

- Использование полуавтомата

- Инструкция для начинающих

- Принципы сварки горизонтального шва

- Рекомендации для сварщиков

Электродуговая сварка — процесс объединения структуры металлов под воздействием высокой температуры. Технология распространена в разных отраслях промышленности и хозяйства. Этим методом можно соединять любые металлические детали. Каждый мастер должен знать, как варить вертикальный шов.

Технология распространена в разных отраслях промышленности и хозяйства. Этим методом можно соединять любые металлические детали. Каждый мастер должен знать, как варить вертикальный шов.

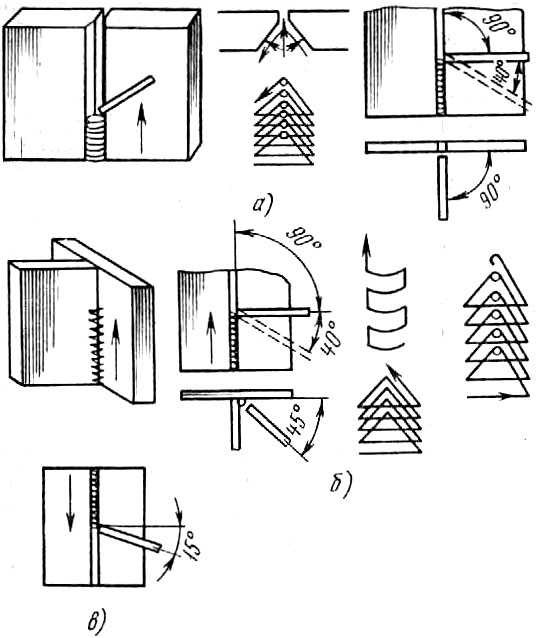

Какие условия нужно создать для качественного шва

Обработка вертикальных поверхностей требует соблюдения следующих требований:

- На этапе поджога электрод выставляют в прямоугольное положение. Если нарушить это правило, подача тока в рабочую область будет нестабильной.

- Для снижения риска возникновения подтеков уменьшают длину сварочной дуги. Начинающие сварщики в целях повышения производительности не соблюдают это требование. Кристаллизация металла протекает медленнее, поэтому образуются дефекты.

- Стержень, удерживаемый под наклоном, делает шов более равномерным, однако соблюдать такое требование в течение долгого времени сложно.

- При появлении подтека повышают силу тока, расширяют обрабатываемую область. Это ускоряет процесс затвердевания расплава.

- Особое внимание уделяют подготовке краев.

Детали очищают от грязи, следов коррозии, масел.

Детали очищают от грязи, следов коррозии, масел. - Точечная сварка вертикальных швов снижает вероятность образования подтеков.

Технология вертикальной сварки

Вертикальная плоскость предусматривает применение разных способов (в зависимости от типа соединяемых металлов, наличия соответствующих навыков).

Варка электродом

Создаваемые подобным способом швы имеют разные виды.

При выборе параметров работы аппарата учитывают характеристики соединяемых материалов.

При сварке электродом применяют следующие способы формирования шва:

- стыковой;

- внахлест;

- тавровый;

- угловой.

Для поддержания устойчивой дуги края деталей очищают от загрязнений. Угловой шов сваривают, правильно подбирая толщину стержня. Она должна быть меньшей, чем ширина обрабатываемой области.

Угловой шов сваривают, правильно подбирая толщину стержня. Она должна быть меньшей, чем ширина обрабатываемой области.

Для исключения образования подтеков электрод ведут, двигаясь в разные стороны.

Использование полуавтомата

При использовании инверторного сварочного аппарата учитывают следующие моменты:

- Способ предварительной обработки деталей выбирают в соответствии с типом предстоящих работ. При этом определяют толщину металла и его обрабатываемость.

- Дуга должна быть короткой, сила тока — средней.

- Обработанный специальным составом стержень размещают под наклоном 80º против свариваемых изделий.

- Создавая вертикальный шов, стержнем водят по всей ширине сварочной ванны.

Качественное сварное соединение получают при отрыве дуги. Этот способ следует использовать новичкам, т.к. он прост и удобен. В период отрыва металл остывает, вероятность образования подтеков снижается. Однако это негативно влияет на производительность.

В процессе сварки важно соблюдать следующие условия:

- Ставить наконечник на полочку кратера.

- Рабочую часть сдвигать из стороны в сторону, охватывая всю обрабатываемую область. Можно использовать принцип петель или короткого валика.

- Снизить показатель силы тока на 5 А от среднего значения, что позволит задать иную форму и другие параметры шва.

Основные показатели выбирают экспериментальным способом. Поэтому качество соединения зависит от того, знает ли работник, как правильно варить вертикальный шов (электросварка помогает сформировать любые соединения).

Инструкция для начинающих

Работа с инвертором для начинающих требует облачения в следующие элементы защитной экипировки:

- рабочий костюм, перчатки, ботинки из огнеупорных материалов;

- головной убор, закрывающий затылок;

- маску сварщика, защищающую глаза и лицо.

Чтобы соединить металлы, применяют исправное ручное или полуавтоматическое оборудование. Электрические компоненты должны быть изолированы прочным корпусом от остальных деталей. Не допускается использование кабелей с поврежденной оплеткой, не соответствующих техническим характеристикам аппарата. Рабочее место сварщика снабжают всем необходимым: специальным столом, заземляющей шиной, осветительным прибором, средствами противопожарной защиты.

Электрические компоненты должны быть изолированы прочным корпусом от остальных деталей. Не допускается использование кабелей с поврежденной оплеткой, не соответствующих техническим характеристикам аппарата. Рабочее место сварщика снабжают всем необходимым: специальным столом, заземляющей шиной, осветительным прибором, средствами противопожарной защиты.

Сначала работники изучают правила электросварки, способы формирования сварных соединений.

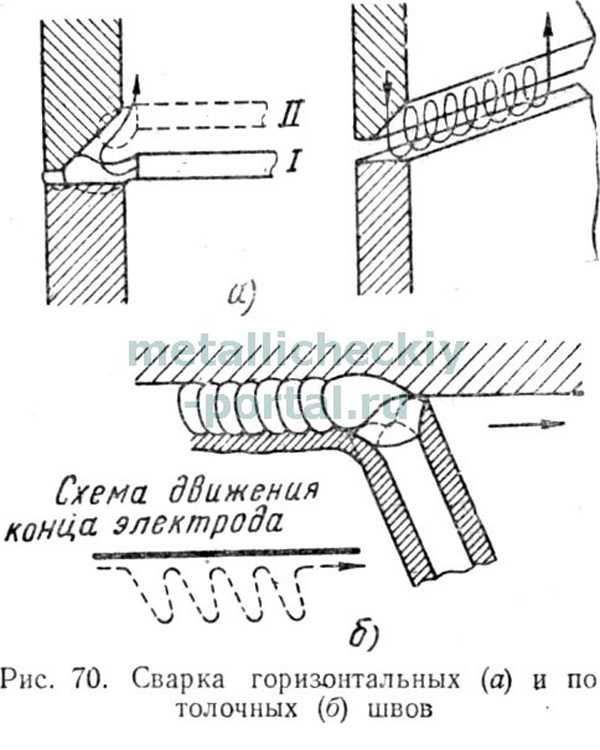

Принципы сварки горизонтального шва

В этом случае рабочий наконечник ведут как справа-налево, так и в обратном направлении.

При сварке горизонтальных швов на вертикальной поверхности ванна смещается вниз, поэтому требуется достаточно большой угол наклона электрода. Значение устанавливают с учетом скорости движения стержня, силы тока, что препятствует смещению сварочной ванны. Если металл образует наплывы в нижней части, скорость движения повышают, нагревая материал в меньшей степени.

Другой способ — сварка с отрывом дуги (дуговая сварка). В периоды передышки можно незначительно снизить силу тока: металл, остывая, прекратит стекать. Перечисленные способы применяют попеременно.

В периоды передышки можно незначительно снизить силу тока: металл, остывая, прекратит стекать. Перечисленные способы применяют попеременно.

Рекомендации для сварщиков

При формировании швов в вертикальном и горизонтальном положениях специалист не должен допускать отрыва расплава от обрабатываемой области.

Это возможно, если соблюдать рекомендации, зависящие от техники сварки:

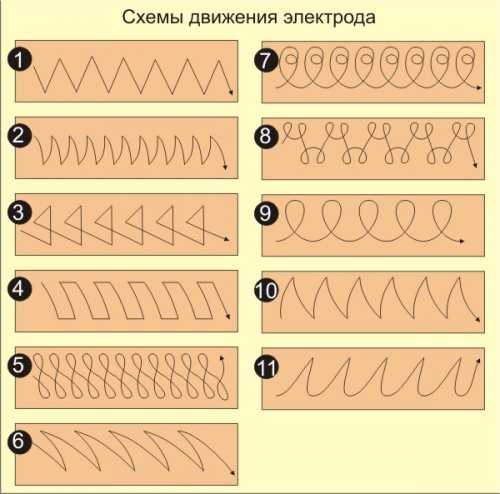

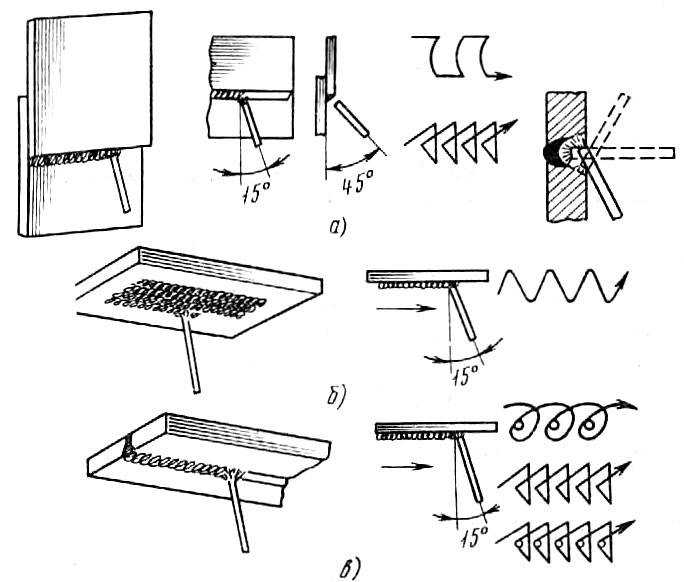

- Снизу вверх. Электрод ведут от нижней точки к верхней. Таким способом удается получить наиболее качественное соединение. Для образования шва достаточной ширины используют разные варианты движения стержня, например «елочкой». На первом этапе стыки прихватывают в нескольких местах, исключающих смещение свариваемых заготовок. Угол наклона стержня удерживают в пределах 45-90°. Электрод двигают со средней скоростью. Допускаются зигзагообразные движения.

- Сверху вниз. Такой метод подойдет опытному сварщику. Стержень выставляют под прямым углом. При расплавлении наклон меняют на 15-20º.

В таком случае применяют другие варианты движения — прямоугольными, пилообразными или волнообразными зигзагами.

В таком случае применяют другие варианты движения — прямоугольными, пилообразными или волнообразными зигзагами.

Метод сверху вниз также считается правильным, но сложным. Он позволяет получить наиболее качественные стыки.

Электрическая сварка – Mundolatas

Индекс:

– Хронология

Anuncios

– Основы электрической сварки

1º. -Chronologul

40002 400031º. -Chronologul

40002 1 000. В начале 60-х годов прошлого века более-менее одновременно были разработаны два различных процесса сварки без легирования, в коммерческих целях, для соединения боковых кромок корпусов банок «тройкой». Этот процесс сварки основан на подаче в зоны соединения определенного количества энергии за определенное время. Эта энергия преобразуется в тепло, способное расплавить свариваемые металлические детали. Вклад энергии осуществляется с помощью электрического тока, и этот развязанный процесс очень хорошо изучен законами физики. Continental Can представила Conoweld. Эта технология первоначально использовалась для производства стальных банок для напитков с хромовым электролитическим покрытием (ТФС). Для удовлетворительного выполнения сварных швов на первых машинах требовалось, чтобы поверхность стали имела хромовое покрытие шириной около 2 мм на каждой стороны кромок, образующих шов. Примерно в то же время швейцарская компания Soudronic AG представила полуавтоматические швейные машины с электросваркой для белой жести. Эти первые сварочные аппараты Soudronic использовались при производстве больших металлических контейнеров для продуктов в целом. Боковые швы накладывались внахлест до 4,5 мм, производя то, что стало известно как сварка «бабочка» (Butterfly) (см. К середине 1960-х годов компания Soudronic представила полностью автоматические машины для производства корпусов банок среднего и большого размера. В 1969 году компания ввела в эксплуатацию более скоростные станки для изготовления аэрозольных баллончиков производительностью 200 единиц в минуту. Однако, возможно, самый важный вклад был сделан в 1975 году с системой сварки проволокой «система сварки проволочным замесом» (WIMA). В этом методе используется натянутая и раздавленная медная проволока, так что контактная поверхность в зоне сварки увеличивается, что обеспечивает более прочную и адекватную сварку с лепестком шириной всего 1 мм (см. Anuncios Эти усовершенствования позволили производителям банок производить банки с боковым соединением с помощью нелегированной сварки для использования в пищевой промышленности и других сферах применения. Рисунок 1: Различные виды электросварки бокового шва В 1978 году была представлена сварочная система SUPEWIMA. Это развитие процесса сварки требует нахлеста всего 0,15-0,3 мм в боковом шве.

рисунок ниже). В пищевой упаковке эта сварка «Баттерфляй» не стоила, так как обнаружились большие трудности с лакированием ярко выраженных краев шва. Толщина этого вида сварки была настолько велика, что ее нельзя было покрыть слоем лака, какой бы высокой ни была нагрузка.

рисунок ниже). В пищевой упаковке эта сварка «Баттерфляй» не стоила, так как обнаружились большие трудности с лакированием ярко выраженных краев шва. Толщина этого вида сварки была настолько велика, что ее нельзя было покрыть слоем лака, какой бы высокой ни была нагрузка. рис. 1). ). Компания Soudronic разработала использование медной проволоки в качестве промежуточного электрода между швом банки и медными сварочными шкивами для решения проблемы загрязнения поверхности электрода и его влияния на качество сварки. Поскольку проволока не используется повторно, загрязнение электрода больше не является проблемой. С другой стороны, утилизация проволоки имеет большое экономическое значение. Ролики были установлены с наклоном 2°, чтобы слегка скосить край шва и, таким образом, уменьшить шаг и облегчить его повторную обработку.

рис. 1). ). Компания Soudronic разработала использование медной проволоки в качестве промежуточного электрода между швом банки и медными сварочными шкивами для решения проблемы загрязнения поверхности электрода и его влияния на качество сварки. Поскольку проволока не используется повторно, загрязнение электрода больше не является проблемой. С другой стороны, утилизация проволоки имеет большое экономическое значение. Ролики были установлены с наклоном 2°, чтобы слегка скосить край шва и, таким образом, уменьшить шаг и облегчить его повторную обработку.

Базовая система станков для изготовления корпусов Soudronic включает систему подачи плоских корпусов на станок, систему их дефибрирования, узел закатки и участок сварки. В последнем находятся руки, поддерживающие ролдады. В нижнем рычаге объединены все системы воздуховодов для различных функций (медная проволока, охлаждение, азот, лак…). См. рис. 2. Машина для изготовления корпусов банок может также иметь режущий узел для корпусов двойной или тройной высоты, встроенную систему сварки в инертной атмосфере для предотвращения образования ржавчины и узел покрытия швов сбоку как на внутри и снаружи тела

Рисунок 2: Фрагмент концов плеч

Сформированный корпус контейнера механически вводится в сварочную станцию, где перекрытие остается постоянным. Техника, используемая сваркой Soudronic, представляет собой просто процедуру сварки с непрерывным разрядом.

Техника, используемая сваркой Soudronic, представляет собой просто процедуру сварки с непрерывным разрядом.

В процессах WIMA и SUPERWIMA температура корпуса превышает 900ºC, чтобы гарантировать эффективное преодоление твердой фазы металла по шву. Однако это значительно меньше температур, которые были достигнуты с предыдущими моделями.

В системе Soudronic используется синусоидальный вход переменного тока. 50-герцевая машина производит 100 разрядов (точек сварки) в секунду, а 500-герцовая машина производит 1000 за то же время.

Как мы уже указывали, включение режущего узла в сварочный аппарат также позволяет сваривать кузова двойной высоты. Кроме того, это включение может увеличить производительность за счет более низкой частоты сварки или сделать возможным изготовление более коротких корпусов, с которыми иначе машина не справилась бы. Если контейнер должен быть шнуровым или надрезанным, сварка выполняется в атмосфере инертного газа, поскольку на нем не должно быть ржавчины.

Anuncios

Компания Soudronic является мировым лидером в области производства боковых швов с помощью электросварки. По всему миру работают тысячи различных установок.

2- ОСНОВЫ ЭЛЕКТРИЧЕСКОЙ СВАРКИ

1- ОСНОВНАЯ СХЕМА ТОЧКИ малая разница мощности.

Хотя существует два типа тока, непрерывный и переменный, мы знаем, что обычно используется второй. Он называется переменным током (сокращенно CA на испанском языке и AC на английском языке) для электрического тока, величина и направление которого циклически изменяются. Форма волны наиболее часто используемого переменного тока представляет собой синусоидальную волну, поскольку достигается более эффективная передача энергии. Для достижения большого количества точек сварки в единицу времени увеличивают частоту используемого переменного тока. Поясним процесс немного подробнее.

Для достижения большого количества точек сварки в единицу времени увеличивают частоту используемого переменного тока. Поясним процесс немного подробнее.

Переменный ток на нормальной частоте питания промышленной сети поступает на сварочный аппарат, который вводит его в преобразователь частоты, тем самым повышая его на значительное число герц. Например, в конкретном случае она идет от 50 герц/сек — частота питания — до 500 герц/сек — выход преобразователя.

Сила тока во время сварки колеблется между значениями от 1500 до 2000 ампер и напряжением или разностью потенциалов около 4,5 – 6,5 вольт. Таким образом, электрический ток, удобно преобразованный в эти условия частоты, силы и напряжения, проходит через сварочную станцию с помощью профилированной медной проволоки, направляемой шкивами, воздействующими на нахлест белой жести, для создания точки сварки. . См. рис. 3:

Рисунок 3: Принципиальная схема точки сварки

2º.- БАЗОВАЯ СХЕМА НЕПРЕРЫВНОЙ ЛИНИИ ТОЧЕК СВАРКИ поэтому две точки сварки. Следовательно, при выходной частоте 500 герц генерируется 1000 точек сварки/секунду. Эта последовательность точек приводит к непрерывному сварному шву вдоль бокового шва банки. См. рисунок 4:

Следовательно, при выходной частоте 500 герц генерируется 1000 точек сварки/секунду. Эта последовательность точек приводит к непрерывному сварному шву вдоль бокового шва банки. См. рисунок 4:

Рисунок 4: Принципиальная схема непрерывной линии точек сварки

Союз производит следующие основные законы:

– Закон Ома. I = V / R

I = сила тока, проходящего через цепь

V = разность потенциалов

R = сопротивление системы

Anuncios

Закон Джоуля калории

I = сила тока, протекающего и измеряемая в амперах

R = электрическое сопротивление проводника, измеряемое в омах

t = время, измеряемое в секундах

При постоянном значении добротности правильное формирование точки, чем выше интенсивность требуется, тем меньше времени. То есть время обратно пропорционально квадрату силы тока.

Поскольку тепловая энергия, используемая для сварки, является функцией квадрата интенсивности, то очевидно, что значения последней удобно делать высокими.

В отличие от интенсивности, важно, чтобы время сварки было как можно короче, поскольку длительное время вызывает:

– Повышение температуры шва без достижения точки плавления.

– Увеличение убытков.

– Износ электродов.

Время сварочных работ меньше полуволны синусоиды частотного цикла. См. рисунок 5. Он выражается в процентах от общей площади полуволны. По практической ценности машины Soudronic находятся между 85 и 95%. Оставшийся процент представляет собой время покоя

различные допущения:

1-я.- Без сварки

2-я.- При сварке

3-я.- При горении точки

получим график, как показано на рис. 6, в котором выделены три дифференцированные зоны. 9Рис. 6. Схема зон сварки по «I» и «t» 3º.- СОПРОТИВЛЕНИЕ В ТОЧКЕ СВАРКИ

6, в котором выделены три дифференцированные зоны. 9Рис. 6. Схема зон сварки по «I» и «t» 3º.- СОПРОТИВЛЕНИЕ В ТОЧКЕ СВАРКИ

В цепи сварки появляется ряд сопротивлений, которые мы будем перечислять, для этого нам поможет рисунок 7:

Рисунок 7: Сопротивления в точке сварки

– Сопротивление «r»: объединяет все внутренние сопротивления проводников цепи, сварочных роликов, опорного рычага, медной проволоки, действующей в качестве электрода, и т. д. Это сопротивление будет зависеть от электрических характеристик каждого из этих компонентов. Будучи сопротивлением, которое ничего не вносит в операцию сварки точки, оно должно быть как можно меньше, чтобы не потреблять энергию стерильным образом. Следовательно, например, сварочный рычаг изготовлен из меди, хотя и с небольшим процентным содержанием хрома, чтобы придать ему большую твердость и стабильность, чтобы соответствовать его механическим требованиям.

Anuncios

– R1: Контактное сопротивление между верхним шкивом и медным профилированным проводом.

– R2: Контактное сопротивление между нижним шкивом и медным профилированным проводом.

– Re и R’e: контактные резисторы между медным проводом и привариваемой жестью.

– Ri и R’i: внутренние резисторы двух концов белой жести, подлежащие сварке.

– Rc: контактное сопротивление между двумя свариваемыми концами белой жести.

Существует ряд факторов, влияющих на значения этих сопротивлений.

На Rc, Re и R’e влияют:

– Регулировка машины

– Давление, оказываемое сварочными шкивами. Увеличение давления снижает его значения

– Свариваемый материал: характер и состояние его поверхности и его твердость

– Электропроводность материала. Повышение температуры увеличивает сопротивление.

– Размеры и вид профилирования медной проволоки.

– Материал и качество медной проволоки.

Перечисленные сопротивления делятся на две группы:

- А) Полезные или эффективные: те, которые необходимы и активно способствуют плавлению материала.

Это: Ri, R’i и Rc.

Это: Ri, R’i и Rc.

Они генерируют эффективную энергию Мы.

We = Wi + W’i + Wc

- Б) Паразитическая и нежелательная. Это те, которые ничего не вносят в это слияние, но заложены в системе и не могут быть устранены, просто постарайтесь свести их к минимуму. Это: R1, R2, Re и R’e

Генерируют потери энергии Wp.

Wp = W1 + W2+ We +W’e

Потери W1 и W2 могут увеличиваться в зависимости от накопления оловянной окалины в шейке шкивов, а также износа указанных канавок.

Суммарная энергия, необходимая для сварки, составит:

Wt = We + Wp

4-й.- ОКИСЛЕНИЕ

В процессе сварки олово, сохраняющее жесть в этой зоне, плавится и осаждается на меди провод. Поэтому сталь незащищенная и к тому же при высокой температуре. Это вызывает быстрое окисление в присутствии кислорода воздуха.

Энергетические порядки We и W’e нагревают контактные поверхности между медной проволокой и внешними поверхностями жести, способствуя окислению сварного шва.

Количество образовавшегося оксида зависит от достигнутой температуры и времени пребывания при ней.

Q оксид = функция (температура x время)

См. рис. 8:

предел окисления будет больше и, следовательно, окисление будет больше.

Присутствие оксида отрицательно влияет на сварку по нескольким причинам:

– При повторной прошивке шва лак прилипает к оксиду плохо и может отслоиться. Особенно, если банка впоследствии надрезана или оцеплена

– Появляется ржавая полоса, что ухудшает эстетический вид.

Во избежание окисления при сварке на место сварки в момент ее производства подается струя нейтрального газа (азота). Этот газ вытесняет присутствие воздуха, тем самым устраняя кислород в этом районе.

5.- НЕОБХОДИМАЯ ЭНЕРГИЯ ДЛЯ СВАРКИ

Выше мы видели, что полная энергия, необходимая для сварки, будет:

Wt = We + Wp

объем металла, который необходимо расплавить. Объем плавления в секунду (Vm) зависит от толщины белой жести (e), площади перекрытия (c) и скорости сварки (Vs). См. рис. 9:

Объем плавления в секунду (Vm) зависит от толщины белой жести (e), площади перекрытия (c) и скорости сварки (Vs). См. рис. 9:

Рис. 9: Нахлест или нахлест материала

Vm =2e x c x Vs

Другими факторами, которые также влияют на необходимую энергию, являются удельная теплоемкость металла и тепловые потери системы.

Эти потери тепла важны и связаны с несколькими причинами:

– A.) Потери через медный провод:

– Повышение температуры того же.

– Проводимость резьбы

– Время контакта между проволокой и материалом

– B) Потеря проводимости внутри свариваемого металла

– C) Потери из-за излучения

– D) Потери через контур охлаждающей воды системы.

Их трудно уменьшить, и производитель машины уделяет большое внимание их конструкции, чтобы ее стоимость была минимально возможной, поскольку она влияет на изоляцию системы, качество материалов и т. д.

д.

6º.- ДАВЛЕНИЕ ПРИ ПАЯНИИ

Внешний шкив передает на точку сварки определенное давление, которое создает упругую систему, действующую на его плечо. Функции этого давления несколько:

1º.- Обеспечьте контакт двух частей материала внахлест

2º.- Обеспечьте равномерное сопротивление по всему шву, исключая возможные волнистости и шероховатости материала.

3º.- Принудительное прохождение тока через точку сварки.

4º.- Устранить воздушные камеры между свариваемыми деталями.

Anuncios

5º.- Раздавите расплавленный материал, уменьшив толщину сварного шва.

6º.- Избегайте образования «запятых» и пор.

7º.- Способствует охлаждению, обеспечивая рекристаллизацию материала.

8º.- Избегайте выброса расплавленного металла за пределы места сварки.

9º.- Обеспечьте линейное смещение трубы.

Вывод:

Идеальным сварочным контуром будет тот, который удовлетворяет следующим условиям:

- а) Минимальные потери.

- б) Минимальное количество оксида.

- c) Максимальная эффективная энергия

- г) Однородность оптимальной сварки.

7º.- ХАРАКТЕРИСТИКИ СВАРИВАЕМОГО МЕТАЛЛА

Оборудование для сварки боковых швов трехсекционных банок предназначено для использования белой жести в качестве соединяемого материала. Среди различных типов более распространен MR из-за его хороших антикоррозионных свойств.

Оловянная защита, покрывающая сталь, улучшает контактные поверхности, поскольку мягкий металл заполняет шероховатости при воздействии давления. Поэтому сопротивление в зоне перекрытия уменьшается.

Это олово, подвергшееся действию тепла, плавится намного раньше, чем сталь. В этом состоянии он должен быть удален из зоны сварки, чтобы две свариваемые стальные детали находились в тесном контакте и, таким образом, достигалось хорошее перемешивание кристаллов в месте соединения. Выталкивание достигается действием сварочного давления.

Таким образом, из листов с высоким содержанием белой жести трудно правильно удалить олово, а из листов с низким покрытием трудно получить хорошую начальную контактную поверхность. Идеально промежуточное лужение.

Идеально промежуточное лужение.

С другой стороны, лужение загрязняет горловины сварочных роликов, которые снимают его с протянутой медной проволоки.

Хром и оксид хрома препятствуют прохождению тока. Поэтому сложность использования материала TFS.

8º.- РАЗМЕРЫ ТОЧКИ СВАРКИ

Точка сварки определяется тремя измерениями.

– Длина: зависит от скорости сварки

– Ширина: связана с нахлестом.

– Толщина: зависит от толщины металла.

Длина (L):

Зависит от скорости сварки, то есть скорости медной проволоки и смещения свариваемого тела. Ваш расчет будет лучше определен на практическом примере:

У нас есть сварочный аппарат, который работает на частоте 500 герц и на скорости 60 м/мин.

Количество точек/сек. = 500 Гц x 2 = 1000

Длина сварки/сек = 60 м. х 1000/60 сек = 1000 мм.

Anuncios

Длина точки = длина сварного шва / номер точки. = 1000 мм / 1000 точек = 1 мм

= 1000 мм / 1000 точек = 1 мм

Ширина (A):

Это функция теоретического перекрытия и немного больше его. В следующем разделе (Перекрытие) мы изучим эту взаимосвязь.

Толщина (E):

Всегда меньше суммы двух толщин белой жести.

Он получает название «коэффициент дробления» сварки, константа (K), которая умножается на толщину белой жести (e), дает нам значение толщины (E) того же самого. Значение этой константы (K) должно быть между 1,40 и 1,60.

1,40< K < 1,60

1,40 e < E < 1,60 e

Таким образом, толщина сварного шва всегда меньше удвоенной толщины металла, так как за счет действия давление внешней руки.

9º.- TRASLAPE

Это наложение материала, необходимого для сварки. В машинах с определенным каденсом его теоретическое значение колеблется от 0,2 до 0,4 мм. Важно, чтобы количество оставалось равномерным по всему шву, чтобы они были и точками сварки. Вариация одного и того же предполагает изменение количества свариваемого материала, и работая с теми же параметрами, результаты не будут одинаковыми во всех сварках.

Вариация одного и того же предполагает изменение количества свариваемого материала, и работая с теми же параметрами, результаты не будут одинаковыми во всех сварках.

Деталь, определяющая величину перекрытия, называется «Z-образный стержень». Он состоит из полосы с Z-образным сечением, размещенной в сварочном рукаве, который принимает края корпуса в своих двух пазах, которые перекрывают теоретическое значение перекрытия. См. рисунок 10:

примерно больше. Z-образный стержень должен быть очень хорошо изолирован во избежание его износа электроэрозией, а также во избежание потерь энергии.

Se puede calcular el traslape teórico del siguiente modo:

Предполагается, что сечение S металла внахлест остается постоянным до и после сварки. См. Рисунок 11:

Рисунок 11: Перекрытие

В нем должно быть выполнено, что:

S = C X 2 E (перед сваркой) и S = A x E (после сварки)

где: C x 2e = A x E и C (теоретическое перекрытие) = A x E / 2e

Зная толщину металла, достаточно будет измерить на уже сделанном сварном шве его толщину (Е) и ширину (А), чтобы узнать его теоретическое перекрытие.

Anuncios

Для измерения E и A можно действовать следующим образом:

Отрежьте два куска шва на расстоянии 10 мм от концов. См. рисунок 12.

и А) в обоих разделах. Примените приведенную ниже формулу. Выполняя это двойное определение, проверяют, остается ли перекрытие постоянным. В противном случае, помимо возможных проблем при сварке, мы получили бы коническое тело.

10.- МЕТАЛЛУРГИЯ СВАРКИ

Период нагрева:

Прохождение тока вызывает локальный нагрев, который вызывает плавление металла в обеих соединяемых частях, вызывая точка сварки. Ядро этой точки называют контактной линзой, потому что оно имеет сходную с ней форму. При нагреве эта металлическая зона расширяется. Давление верхнего ролика должно быть таким, чтобы нейтрализовать растягивающее напряжение расплавленного металла. Если это давление слабое, расплавленный металл вытекает в виде выступов. Выступы сами по себе являются серьезным дефектом, но также вызывают другие внутренние проблемы сварки, такие как пористость.

Тепловое состояние точки отключения сварочного тока:

При прерывании тока в точке выделяют следующие зоны: См. рисунок 13. Участок точки сварки

Зона A: В ней расплавляется металл (приблизительно при 1500ºC)

Зона B: Пастообразный металл при температуре около 1000ºC

Зона C: При критической температуре

Зона D: Температура окружающей среды

Градиент температуры повышается от температуры окружающей среды до 1500°С на расстоянии около 3 мм.

Прерывание сварочного тока знаменует собой начало охлаждения с внезапным падением температуры.

Фаза охлаждения:

Линза расплавленного металла находится внутри важной охлаждающей массы, состоящей из:

– Сварного корпуса кристаллизация, которая происходит, сходится к центру точки. В зоне D изменений структуры нет, в остальных. В С размер зерна уменьшается, а в В и А это уменьшение усиливается.

Тепловое сжатие может вызвать появление внутренних напряжений в точках. В случае, если охлаждение под давлением осуществляется неправильно, может иметь место образование дунов («запятых») в сварке.

В случае, если охлаждение под давлением осуществляется неправильно, может иметь место образование дунов («запятых») в сварке.

Anuncios

По этой последней теме можно увидеть работу: «КОМАС В СВАРКЕ И ЕЕ МИКРОГРАФИЧЕСКИЙ КОНТРОЛЬ», опубликованную в этой сети.

Что такое сварка внахлестку?

Сварка внахлестку представляет собой разновидность контактной сварки, также известную как электрическая контактная сварка (ERW). В отличие от дуговой сварки, при которой используется газ, при контактной сварке для соединения двух металлических деталей используется сильный электрический ток. Ток нагревает металлические детали в месте сварки, заставляя их плавиться и свариваться. В частности, при шовной сварке сварочные колеса (электроды) прикладывают усилие и подают необходимый ток. После того, как сварной шов поглощает тепловую энергию расплавленного сварного шва, в точке затвердевания образуется сварной шов. Применение давления до, во время и после прохождения электрического тока помогает поддерживать тепло в точке приложения давления. Этот процесс хорошо работает на низкоуглеродистых сталях, высоколегированных сталях, нержавеющей стали, алюминии, титане и т. д.

Этот процесс хорошо работает на низкоуглеродистых сталях, высоколегированных сталях, нержавеющей стали, алюминии, титане и т. д.

Сварка сопротивлением имеет различные подкатегории, такие как сварка внахлестку, точечная сварка, стыковая сварка, выступающая сварка и сварка оплавлением. Каждый тип имеет уникальные принципы сварки, подходящие для конкретного применения. В этой статье мы сосредоточимся на сварке внахлестку и рассмотрим процесс, преимущества, недостатки, обычное использование и меры предосторожности, связанные с этой техникой.

Что такое сварка внахлестку?

При сварке внахлест два металлических листа, слегка перекрывающих друг друга, соединяются непрерывным локальным сплавлением. В процессе сварки используются два электрода в форме колеса для приложения давления и пропускания электричества через металлические детали. Удержание двух металлических деталей вместе создает контактное электрическое сопротивление, которое вызывает аккумулирование тепловой энергии на границе шва. Это отличается от стыковой сварки тем, что детали располагаются внахлест, а не бок о бок.

Это отличается от стыковой сварки тем, что детали располагаются внахлест, а не бок о бок.

И переменный ток (AC), и постоянный ток средней частоты (MDFC) идеально подходят для сварки внахлестку. Величина используемого тока определяет уровень тепловой энергии, выделяемой в процессе сварки. Степень силы сварки, которую вам необходимо использовать, прямо пропорциональна твердости/прочности материала.

Процедура сварки

Процесс начинается с очистки и надлежащего соединения металлических деталей внахлест. Затем заготовки помещаются между двумя круглыми электродами, которые оказывают давление, чтобы удерживать их на месте. Затем включается подача охлаждающей жидкости, позволяя воде течь к электроду. Некоторые сварочные аппараты используют дополнительную внешнюю струю воды непосредственно на зону сварки в качестве дополнительной охлаждающей жидкости. Чтобы начать сварку, включается подача электрического тока, в результате чего круговые электроды с механическим приводом вращаются и перемещают заготовки. Непрерывную зону плавления, состоящую из перекрывающихся самородков, можно создать, быстро включая и выключая электричество.

Непрерывную зону плавления, состоящую из перекрывающихся самородков, можно создать, быстро включая и выключая электричество.

Типы сварки внахлестку

Существуют две основные категории контактной шовной сварки.

Роликовая точечная шовная сварка

В этом процессе электрический ток синхронизируется для запуска в последовательности, которая разделяет отдельные сварные швы на желаемое расстояние. Сварочные круги сохраняют силу и катятся в течение всего процесса. Сварка происходит в разных точках, а не по непрерывной линии. Роликовое пятно используется, когда не требуется герметичное соединение.

Непрерывная шовная сварка

Непрерывный шов можно получить с помощью непрерывной шовной сварки. Здесь время сварки регулируется скоростью круга, в результате чего отдельные точечные сварные швы слегка перекрывают друг друга. Сварочные круги поддерживают постоянное давление на зону сварки во время процесса. В результате получается непроницаемый для жидкости или воздуха сварной шов внахлест. Тип используемого электрода зависит от типа свариваемого материала. Например, для нержавеющей стали может потребоваться RWMA класса 3, в то время как для других сталей может использоваться RWMA класса 2.

Тип используемого электрода зависит от типа свариваемого материала. Например, для нержавеющей стали может потребоваться RWMA класса 3, в то время как для других сталей может использоваться RWMA класса 2.

Преимущества сварки внахлестку

Простота в эксплуатации

После того, как сварщик преодолеет начальную кривую обучения и найдет правильное время, машина для шовной сварки потребует базовых навыков работы.

Идеально подходит для непроницаемых для жидкости контейнеров

Сварка внахлестку является отличным вариантом для сварки жидких и газообразных соединений. Сварку непрерывным швом можно использовать для изготовления воздухонепроницаемых радиаторов, жестяных банок, посудомоечных и стиральных машин и других стальных бочек.

Небольшой нахлест

Нахлест при контактной шовной сварке часто не превышает 10 мм, что меньше, чем при точечной и рельефной сварке. Эта функция идеально подходит для ситуаций, когда чрезмерное перекрытие является проблемой.

Экологичный процесс

Поскольку в нем не используется наполнитель, этот процесс не приводит к выбросу газов или дыма. Материал наполнителя является распространенным источником загрязнения.

Эффективность

Сварщики швов имеют гораздо более высокую производительность сварки за то же время по сравнению с другими процессами. Сварочный аппарат автоматически загружает и выгружает заготовки, чтобы обеспечить быструю и эффективную сварку. Это снижает потребность в рабочей силе при увеличении производительности труда.

Недостатки сварки внахлестку

Дорогостоящее оборудование

Стоимость оборудования и оборудования для шовной сварки, как правило, высока. Тем не менее, нет другого процесса, который обеспечивает такой же результат с той же эффективностью, что и сварка швов.

Энергопотребление

Для работы шовных сварочных аппаратов требуется экстремальное количество энергии. Это необходимо учитывать в инфраструктуре объекта, а также в бюджете компании. Однако, как и в случае со стоимостью оборудования, высокая производительность вполне оправдывает затраты.

Однако, как и в случае со стоимостью оборудования, высокая производительность вполне оправдывает затраты.

Ограничения по материалам

Могут возникнуть трудности при работе с металлическими деталями толщиной более 3 мм.

Реальное применение

Сварка швов сопротивлением находит широкое применение в автомобильной промышленности, поскольку сварщики могут использовать ее для изготовления шасси автомобилей и топливных баков. Прочные сварные швы гарантируют надежность и надежность деталей автомобиля. Он также используется для изготовления теплообменников, поскольку он экономически эффективен и устойчив к коррозии. В бытовой технике часто используется шовная сварка для создания посудомоечных и стиральных машин или любых других устройств, которые должны быть водонепроницаемыми.

Соблюдайте меры предосторожности

Использование слишком большого количества электроэнергии может привести к порче электрода, если поверхность раздела между заготовкой и электродом станет слишком горячей.

Детали очищают от грязи, следов коррозии, масел.

Детали очищают от грязи, следов коррозии, масел. В таком случае применяют другие варианты движения — прямоугольными, пилообразными или волнообразными зигзагами.

В таком случае применяют другие варианты движения — прямоугольными, пилообразными или волнообразными зигзагами. Это: Ri, R’i и Rc.

Это: Ri, R’i и Rc.