способы, швы, сварочный аппарат, стоимость

Автор admin На чтение 5 мин. Просмотров 737 Опубликовано

В прежние времена был лишь классический метод сварки, поэтому у людей не было особого выбора каким методом варить. В современное время появились множество разных материалов и способов сварки. Каждый требует определенной технологии и подхода. Дуговая сварка считается самой популярной, поэтому нужно внимательно рассмотреть весь процесс, включая выбор оборудования, электродов и способ сварки.

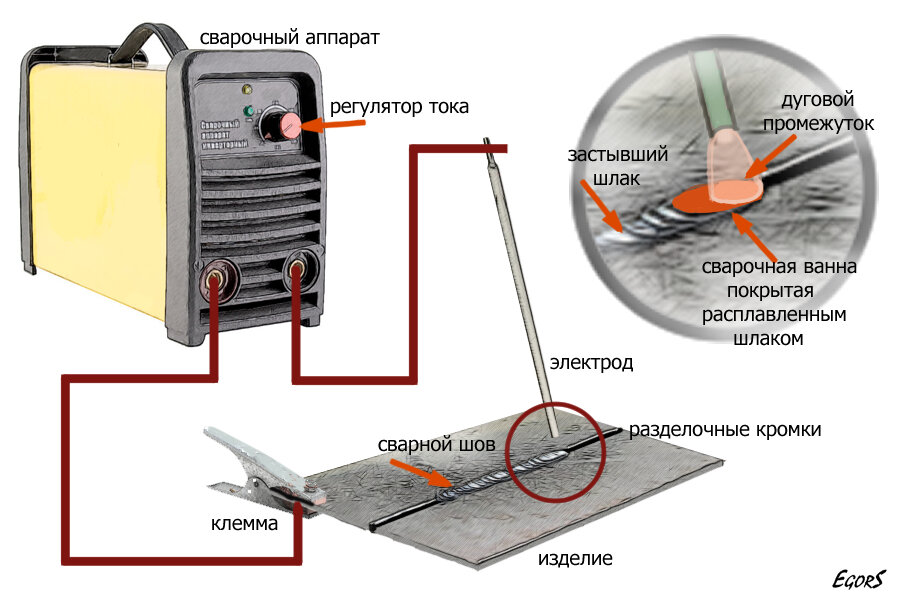

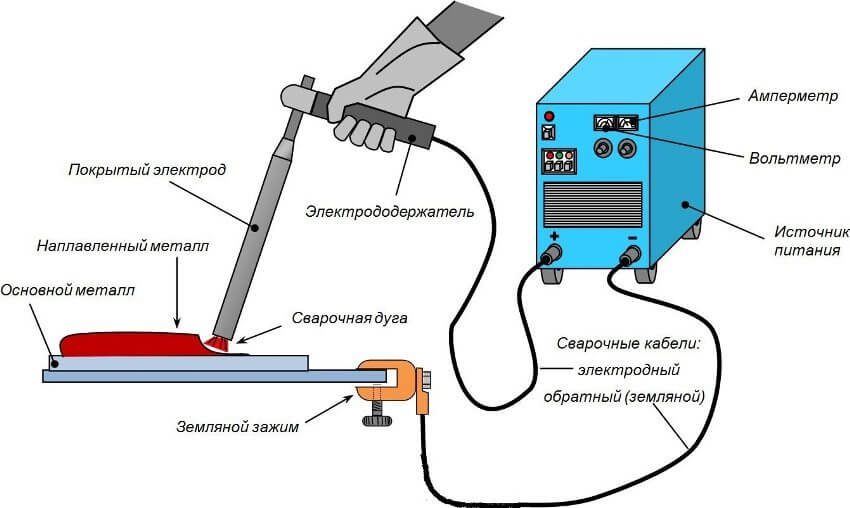

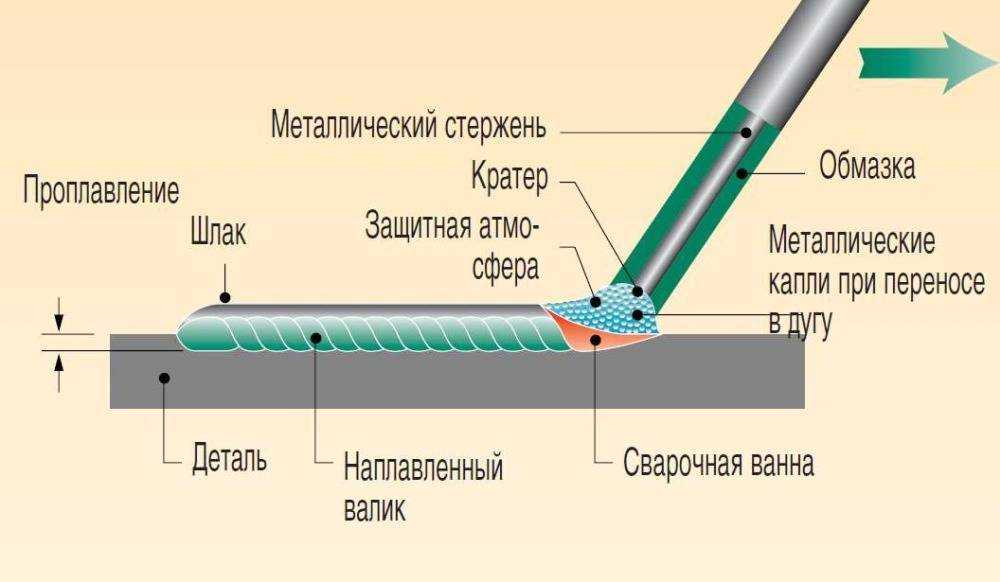

В основе лежит электрическая дуга, которая способна раскалять металл до 5 тысяч градусов, обеспечивая сплавление деталей. Такая температура подходит для большинства металлов, а значит, способ считается универсальным для многих вещей. Сварка бывает прямой или косвенно в зависимости от направления дуги. При прямо действии дуга непосредственно возникает между металлом и электродом, а при косвенном – между двумя электродами без направления сварочного тока на металл. В процессе сварки плавится и сам электрод, образуя так называемую сварочную ванну, в которой происходит процесс сплавления.

В процессе сварки плавится и сам электрод, образуя так называемую сварочную ванну, в которой происходит процесс сплавления.

На каждом электроде нанесена специальная обмазка, когда она горит, то образует газовый слой. Этот слой защищает металл от реакции с кислородом, а то в этом бы случае образовывался шлак на поверхности металла. От шлака качество шва становится хуже. Дуговая сварка ГОСТом определена, то есть для получения определенного шва нужно выставить силу тока и выбрать специальный диаметр электрода в зависимости от вида металла. Это все можно узнать в соответствующих таблицах государственных стандартов.

Содержание

- Оборудование для дуговой сварки

- Как выбирать электроды?

- Технология дуговой сварки

Оборудование для дуговой сварки

Существует три модели: сварочные трансформаторы, выпрямители и инверторы.

Первый вариант самый простой. Его принцип работы заключается в понижении напряжения сети, чем обычно и занимаются трансформаторы. Проходя через первичную и вторичную обмотку, меняется сила тока, которая требуется для сварки.

Проходя через первичную и вторичную обмотку, меняется сила тока, которая требуется для сварки.

Если вы хотите получить качественные швы дуговой сварки, то требуется специальные электроды для трансформатора. Только при этом условии трансформатор создает красивые и качественные швы.

И не стоит забывать про КПД этого прибора, оно составляет до 90%, что, пожалуй, лучший показатель, среди остальной техники.

Вторая модель, выпрямитель, он способен выпрямлять ток, то есть преобразовывать его из переменного в постоянный. Сварочный трансформатор может варить переменным током, но в некоторых случаях лучше брать более стабильный прямой ток.

Иногда стандартных 50-и герц из городской электросети недостаточно для работы сварочного устройства. Тогда возникает вопрос, как варить дуговой сваркой при больше частоте? Для этого применяют инверторы. Это более мощный аппараты, но в тоже время по весу не превышают 8 килограмм. По устройству инвертор чем-то напоминает выпрямитель. Особенность для любого сварщика заключается в том, что на корпусе инвертора можно плавно регулировать силу тока. Это необходимо, когда идет сварка тонкого листового металла небольшими электродами.

Это более мощный аппараты, но в тоже время по весу не превышают 8 килограмм. По устройству инвертор чем-то напоминает выпрямитель. Особенность для любого сварщика заключается в том, что на корпусе инвертора можно плавно регулировать силу тока. Это необходимо, когда идет сварка тонкого листового металла небольшими электродами.

Если вы решили выбрать сварочный аппарат для дуговой сварки нужно смотреть на диапазон изменения тока. От возможностей диапазона зависит размер электродов, которые можно применять на данном аппарате.

Важно, чтобы дуга легко зажигалась, работала стабильно.

Как выбирать электроды?

Электрод – это тонкий металлический стержень, на который наносятся ферросплавы. В процессе работы ферросплав создает защитный газовый слой, защищая сварочную ванну. Задача электрода расплавиться и также расплавить достаточное количество металла, чтобы произошло крепкое соединение в месте плавления. Необходимая энергия зависит от силы тока, проходящей по электроду.

Разные способы дуговой сварки подразумевают использование разных электродов. Кроме диаметра, они отличаются по типу покрытия. Бывают покрытия – кислые, основные, целлюлозные и другие малоиспользуемые типы. Для самых распространенных задач, когда требуется сварка углеродистых или низколегированных сталей, обычно используют марку УОНИ-13/НЖ/12х13.

Технология дуговой сварки

Неважно, как вы собираетесь варить, обычной классической сваркой вам нужна дуговая сварка под флюсом. Во всех случаях методика похожа, за исключением автоматических сварочных процессов. Очень популярна на заводах импульсно дуговая сварка, которая выполняется в автоматическом режиме. Для обычного металла рекомендуют сварку постоянным током. Но всем металлам подходит такой способ.

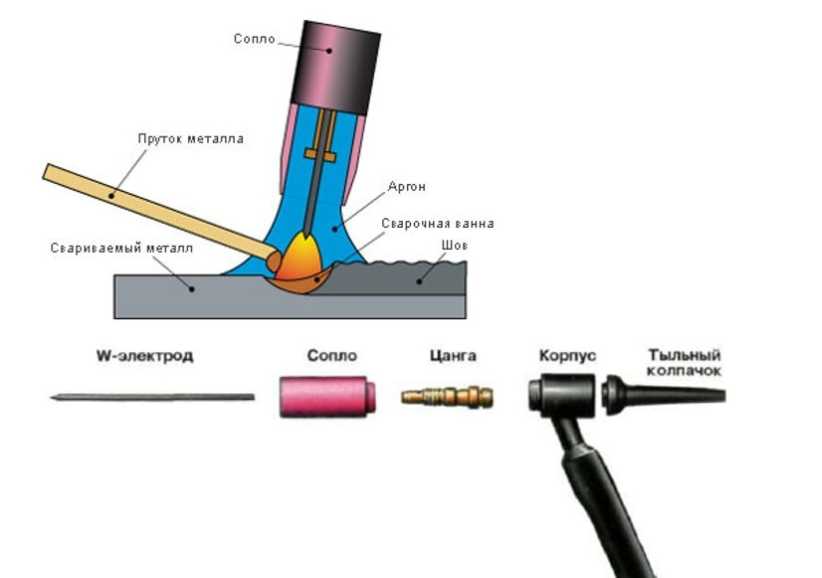

Например, алюминий надо варить под защитой аргона. Этот металл очень быстро окисляется на воздухе, а образовавшаяся оксидная пленка не позволяет металлу соединяться. Для такой сварки требуется хорошая квалификация, поэтому начинающим сварщикам нужна электро дуговая сварка.

Классическая инверторная дуговая сварка должна начинаться с подбора силы тока на вашем аппарате. Если вы не знаете, как подобрать, просто загляните в инструкцию к сварочному трансформатору, в ней в зависимости от толщины металла есть значения тока.

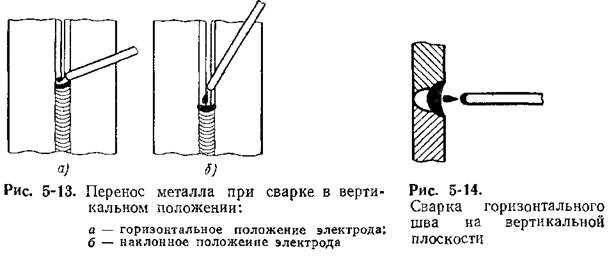

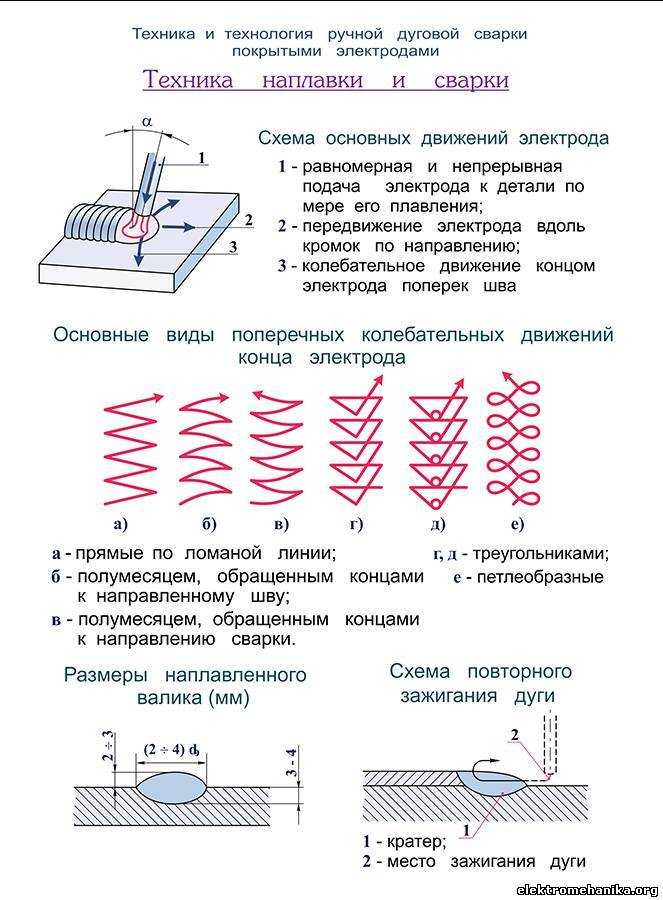

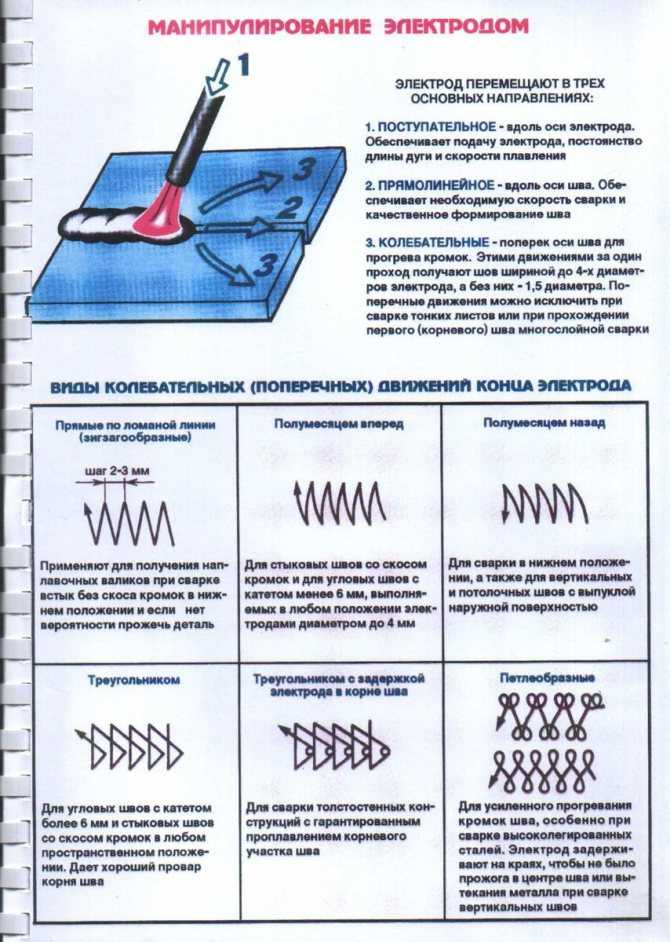

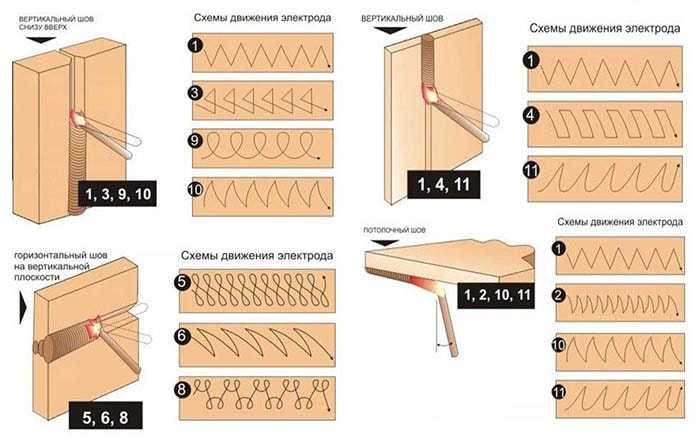

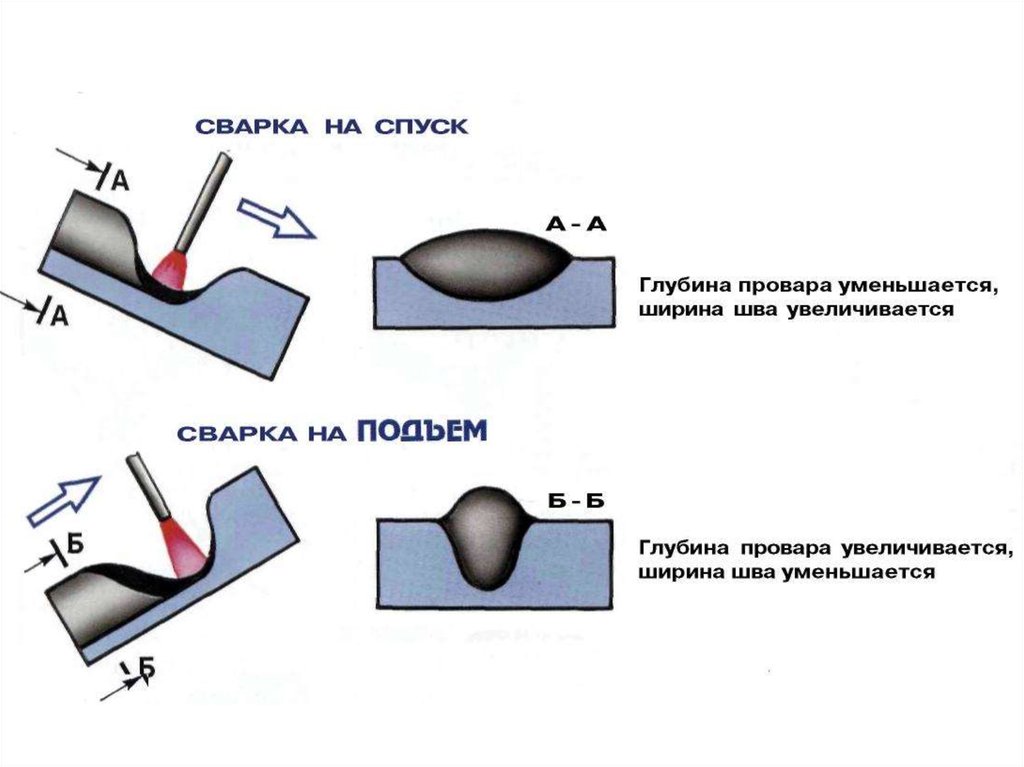

Начиная сварку, медленно двигайте электрод. При этом сварочная ванна должна нормально заполниться, чтобы расплавленные металл немного возвышался над металлическими деталями. Автоматическая дуговая сварка контролируется автоматикой и проще для человека, но когда вы варите ручным способом, надо внимательно следить за движениями. Они должны быть не слишком быстрыми и не слишком медленными.

Важный момент для новичка – зажигание дуги. Его производят быстрым чирканьем электродом по металлической детали.

Другой способ предназначен для узких и труднодоступных мест: электрод прикладывают к поверхности металла, а потом плавно отводят на пару миллиметров. Цена дуговой сварки зависит от сложности процесса.

Если нужно сварить нержавейку или алюминий понадобятся специальные электроды или сварка аргоном.

И также не забывайте соблюдать технику безопасности во время проведения сварочных работ.

Почему прилипают электроды при сварке инвертором

Содержание

Существует несколько причин почему электрод может прилипать во время сварки. Рассмотрим основные из них.

1. Отсыревшие электроды

Сварочный электрод состоит из металлического стержня и обмазки, которая подвержена воздействию влаги. Соответственно, при хранении без должной упаковки или в местах с повышенной влажностью электроды отсыревают и теряют свои качественные характеристики, что в конечном итоге приводит к залипанию.

2. Неправильный выбор электрода

Неправильный выбор электрода также приводит к залипанию. Сварочные электроды разделяются по типу покрытий. У каждого типа своя область применения и преимущества. Некоторые электроды работают только на постоянном токе, другие работают как на переменном, так и на постоянном. Также обязательно проследите на какой полярности они сваривают и какая стоит на аппарате (электрод на “плюс” или на “минус”).

Сварочные электроды разделяются по типу покрытий. У каждого типа своя область применения и преимущества. Некоторые электроды работают только на постоянном токе, другие работают как на переменном, так и на постоянном. Также обязательно проследите на какой полярности они сваривают и какая стоит на аппарате (электрод на “плюс” или на “минус”).

Выбор толстого стержня для сварки тонких листов также может вызвать проблемы с прилипанием электрода. В таких случаях как правило снижают силу тока, опасаясь прожечь тонкий металл и занижают минимальный предел силы тока для нормального горения данного электрода.

3. Некачественные электроды

Использование электродов низкого качества также приводит к залипанию. Данный дефект исправить невозможно, поэтому при покупке расходного материала уделите особое внимание выбору производителя.

Сейчас на рынке сварочных материалов представлен широкий ассортимент электродов различной ценовой категории от разных производителей. Но не стоит гнаться за дешевизной или громким брендом. Главный критерий при выборе сварочных материалов — наличие необходимой документации на эти материалы. Если вы покупаете электроды для сварки высокоответственных конструкций, то обязательно проверяйте их на соответствие ГОСТу и наличие сертификатов НАКС. К примеру, электроды GOODEL-ОК46 с рутилово-целлюлозным покрытием для сварки ответственных конструкций из низкоуглеродистых сталей, сертифицированы в системе ГОСТ Р, аттестованы в системе НАКС и имеют Одобрение Российского Речного Регистра, а УОНИ-13/55 с основным покрытием сертифицированы в ГОСТ Р, НАКС (КСМ), РРР и ИНТЕРГАЗСЕРТ.

Но не стоит гнаться за дешевизной или громким брендом. Главный критерий при выборе сварочных материалов — наличие необходимой документации на эти материалы. Если вы покупаете электроды для сварки высокоответственных конструкций, то обязательно проверяйте их на соответствие ГОСТу и наличие сертификатов НАКС. К примеру, электроды GOODEL-ОК46 с рутилово-целлюлозным покрытием для сварки ответственных конструкций из низкоуглеродистых сталей, сертифицированы в системе ГОСТ Р, аттестованы в системе НАКС и имеют Одобрение Российского Речного Регистра, а УОНИ-13/55 с основным покрытием сертифицированы в ГОСТ Р, НАКС (КСМ), РРР и ИНТЕРГАЗСЕРТ.

4. Низкий сварочный ток

Настройка сварочного тока напрямую зависит от толщины свариваемого металла, диаметра электрода и положения сварки. То есть, если ток низкий, его силы достаточно, чтобы расплавить кончик электрода, но недостаточно для зажигания дуги. Следовательно, перед началом сварочных работ необходимо оценить толщину свариваемого металла, подобрать электроды соответствующего диаметра и выставить необходимые значения тока. Как правило, производители указывают диапазон рекомендуемых значений сварочного тока на упаковке с электродами.

Как правило, производители указывают диапазон рекомендуемых значений сварочного тока на упаковке с электродами.

5. Неверный способ поджигания дуги

Неверная техника поджига дуги также приводит к залипанию. Начинающие сварщики во время работы зачастую постукивают кончиком электрода по свариваемой поверхности, что приводит к короткому замыканию с моментальным нагревом металла, в результате которого и происходит залипание.

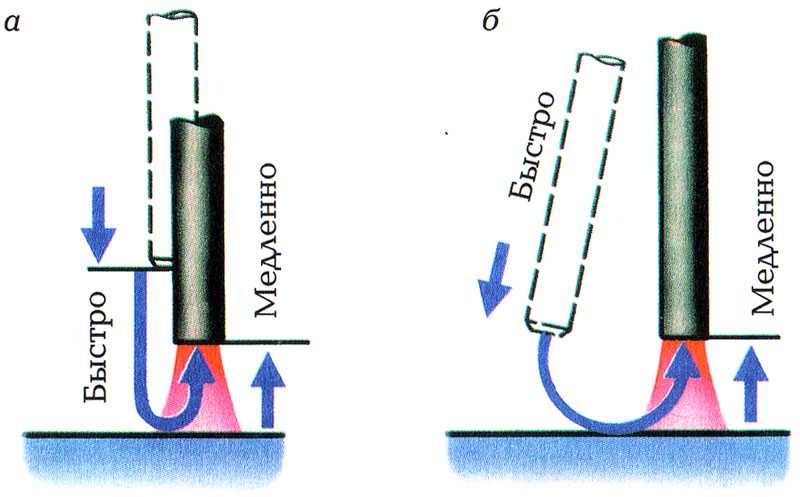

6. Короткая дуга

Длина дуги — не что иное, как расстояние между кончиком электрода и поверхностью свариваемого металла. Если поднести электрод слишком близко к заготовке, то он приклеится к металлу. Точно так же, если вы отведете электрод слишком далеко, ваша дуга погаснет. Поэтому, чрезвычайно важно поддерживать оптимальную длину дуги.

7. Плохо очищенная металлическая поверхность

Если поверхность свариваемого металла ржавая или грязная, зажигать дугу становится сложно. Во время работ дуга может начать гаснуть, а с электрода начнет отпадать обмазка. Дальнейшие действия приведут к залипанию кончика стержня.

Во время работ дуга может начать гаснуть, а с электрода начнет отпадать обмазка. Дальнейшие действия приведут к залипанию кончика стержня.

Советы по предотвращению прилипания сварочного электрода к металлу:

Мы обсудили причины, по которым происходит залипание электрода при сварке. Теперь поговорим о том, как этого не допустить.

1. Выбирайте соответствующие настройки

Убедитесь, что

2. Держите электрод и поверхность в чистоте

Перед началом работ убедитесь, что электроды не повреждены и не заржавели. Попробуйте стереть обмазку со стержня пальцами. Если он легко падает на стержень, то качество электрода плохое, соответственно есть риск залипания.

Не забудьте перед сваркой удалить с поверхности металла ржавчину, влагу, масло и другие загрязнения.

3. Следуйте правильной технике зажигания дуги

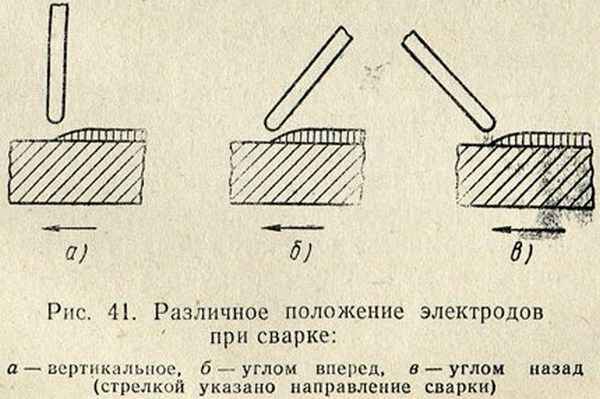

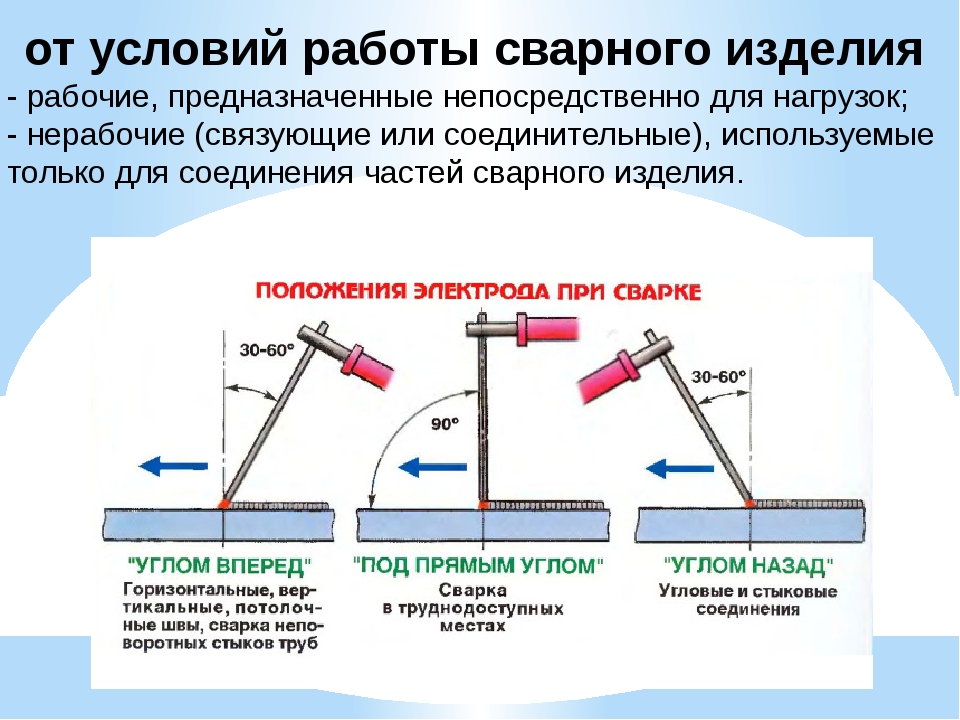

Оптимальным способом зажигания дуги принято считать метод «чирканья». Суть в том, чтобы вести электрод как спичку по коробку. При этом рабочий элемент старайтесь держать перпендикулярно заготовке. После того как дуга разгорелась, следует наклонить электрод назад под углом в 15 градусов и вести шов по намеченной линии.

4. Используйте соответствующую длину дуги

Как только удалось стабилизировать дугу, постарайтесь поддерживать соответствующее расстояние между концом стержня и основным металлом. Старайтесь держать электрод на небольшом расстоянии, но не касаться металла. Кроме того, не увеличивайте длину дуги слишком сильно, так как это приведет к разбрызгиванию металла.

5.

Храните электроды в сухом месте

Храните электроды в сухом местеКак говорилось выше, на срок службы электродов влияет не только качество, но и грамотное их хранение. Для предотвращения загрязнения и отсыревания храните электроды в сухом, чистом месте с относительно постоянной температурой.

Если влага все-таки попала поверхность электрода, то необходима тщательная просушка или прокалка в соответствии с рекомендациями, указанными на упаковке.

Вывод

Правильно подбирайте диаметр электрода и силу тока в зависимости от толщины свариваемого металла. Зачищайте соединяемые поверхности. Соблюдайте условия хранения и прокалки. Используйте для поджига метод «чирканья» и держите оптимальную длину дуги.

Не экономьте при покупке сварочного аппарата. Идеальным вариантом станет оборудование с дополнительными функциями «Hot start» и «AntiStick». «Горячий старт» обеспечит увеличение сварочного тока в момент поджига дуги, а «Антизалипание» автоматически снижает ток при залипании. Но помните, инвертор с данными функциями позволит избежать большинства причин залипания, но не сможет полностью исключить его. А о том как выбрать электроды для сварки читайте здесь.

Но помните, инвертор с данными функциями позволит избежать большинства причин залипания, но не сможет полностью исключить его. А о том как выбрать электроды для сварки читайте здесь.

Электроды для контактной сварки | Plansee

В процессе контактной сварки соединяемые детали прижимаются друг к другу и нагреваются электрическим током до тех пор, пока в отдельных точках между ними не образуется расплавленная ванна. Этот процесс требует высоких токов и больших усилий прижима.

При сварке толстых листов усилия между электродом и соединяемыми деталями могут достигать 450 МПа. Это представляет серьезную проблему для сварочных электродов, которые должны выдерживать такие нагрузки.

Наши сварочные электроды из вольфрама, молибдена и их сплавов особенно подходят для сварки материалов с высокой проводимостью, таких как медь. Они используются в следующих процессах: точечная сварка, роликовая шовная сварка, рельефная сварка, сварка с осадкой.

Краткий обзор ваших преимуществ:

Долгий срок службы и повышенная производительность

ЭффективностьНадежность благодаря воспроизводимому качеству

Гомогенность, без качества

Постоянное сопротивление в процессе сварки

Высокая плотность и твердость –

Последовательный материал

. о нашей продукции? Не стесняйтесь запрашивать технические характеристики нашей продукции.

о нашей продукции? Не стесняйтесь запрашивать технические характеристики нашей продукции.В зависимости от области применения контактной сварки мы можем предложить вам правильный продукт от сплошных электродов до электродов с обратным литьем (электроды-вкладыши).

Мы производим наши твердые электроды из:

- W, WL10, WL20

- Мо, ТЗМ

- ВКу70/30, ВКу75/25, ВКу80/20, ВКу90/10

- Вольфрамовый сплав тяжелых металлов (DENSIMET®)

Мы производим наши литые электроды (электроды-вкладыши) из:

- Вал CuCrZr со вставкой W, WL10, WL20, Mo или TZM

- Медный вал со вставкой W, WL10, WL20, Mo или TZM

Что делает электрод превосходным и оптимальным?

Свойства материала твердого электрода и электродной вставки

Наш материал характеризуется чрезвычайно однородной структурой и большим количеством удлиненных частиц оксида лантана.

Эта мелкая однородная зернистая структура позволяет нам добиться особенно высокой плотности по всему поперечному сечению с хорошей твердостью.

Эта мелкая однородная зернистая структура позволяет нам добиться особенно высокой плотности по всему поперечному сечению с хорошей твердостью.Здесь вы можете увидеть типичную структуру материала Plansee в сравнении с материалами других производителей. Неоднородная, более грубая структура последнего свидетельствует о том, что он мало формировался, что увеличивает риск пористости. Это, в свою очередь, приводит к выкрашиванию и ухудшению качества обработки, а также к ухудшению качества сварки.

Материал Plansee в продольном сечении (слева) и в поперечном сечении (справа)

Эталонный материал в продольном сечении (слева) и в поперечном сечении (справа)

100-процентная техника соединения задней части литой электрод

Чем лучше соединение между электродной вставкой из вольфрама (W, WL10, WL20) или молибдена (Mo или TZM) и стержнем электрода из меди (Cu) или медно-хромоциркониевого (CuCrZr), тем лучше и воспроизводимее результаты сварки и тем дольше срок службы.

Почему это так? Благодаря нашей специальной технологии производства мы можем добиться 100-процентного соединения между электродной вставкой и стержнем электрода. Это приводит к чрезвычайно низкому электрическому контактному сопротивлению между вставкой и стержнем, что обеспечивает исключительно хорошую электропроводность и, в свою очередь, высокую теплопроводность, что обеспечивает высокоэффективное охлаждение наконечника электрода.

Электроды (электроды-вкладыши), изготовленные методом пайки, напротив, содержат полости в результате используемого метода изготовления. Поскольку эти полости не всегда имеют однородный характер, контактное сопротивление электродов, изготовленных таким образом, различно, а их охлаждающая способность непостоянна, что приводит к сокращению срока службы.

Кроме того, наша технология соединения помогает обеспечить устойчивое производство с низким уровнем потребления ресурсов: опыт показывает, что наши клиенты могут значительно сократить токи благодаря оптимальному соединению, тем самым снижая потребление энергии.

Это положительно скажется на вашем экологическом следе!

Это положительно скажется на вашем экологическом следе!Ниже, для сравнения, поперечное сечение припаянной электродной вставки (слева) и поперечное сечение наших залитых электродов (справа):

Здесь отчетливо видны полости на стыке основания электрода и стержня (слева). Сравните это с безупречным соединением литого электрода (справа):

Еще одним преимуществом наших литейных электродов является их более высокая прочность на изгиб. Как ясно показано на следующем рисунке, безупречное соединение отлитого электрода приводит к гораздо более стабильному изгибу, а также к большей жесткости благодаря его конструкции по сравнению с припаянным электродом того типа, который обычно встречается на рынке.

На приведенной выше диаграмме «сила изгибающей нагрузки» сравнивается изгиб литых и припаянных вставных электродов. Для испытания вставной электрод был зажат горизонтально в держателе (длина зажима такая же, как при реальном использовании) и прижат вертикальной силой к кончику электрода.

Сравнительный тест ясно показывает, что электрод, залитый обратным литьем, может подвергаться гораздо более высоким нагрузкам.

Сравнительный тест ясно показывает, что электрод, залитый обратным литьем, может подвергаться гораздо более высоким нагрузкам.Пайка по сравнению с обратным литьем.

Победитель точечной сварки очевиден!Краткий обзор преимуществ наших залитых электродов:

- Надежное соединение электрода с материалом стержня

- Постоянный уровень сопротивления

- Стабильная теплопроводность

- Снижение энергопотребления

- Воспроизводимое качество электрода

- Стабильность процесса в практическом применении

Вы получаете более длительный срок службы и одинаковые параметры сварки.

Обработка электродов в соответствии с вашими требованиями

Мы предлагаем вам лучшее качество по экономичной цене благодаря нашему многолетнему производственному опыту. У нас есть подходящее производственное оборудование для удовлетворения ваших особых требований.

Просто отправьте нам свой чертеж, и мы изготовим электрод в точном соответствии с вашими спецификациями.

Просто отправьте нам свой чертеж, и мы изготовим электрод в точном соответствии с вашими спецификациями. Мы стремимся к скорости. Чтобы выполнить это обязательство, мы производим сплошные электроды из стандартных запасов различных размеров.

Рекомендации по сварке:

В зависимости от материала соединения мы рекомендуем следующий материал электрода из нашего ассортимента:СОЕДИНИТЕЛЬНЫЙ МАТЕРИАЛ МАТЕРИАЛ ЭЛЕКТРОДА Сталь без покрытия CuCrZr / W Нержавеющая сталь CuCrZr/WCu Сталь с покрытием CuCrZr / Mo / W / WCu Чистая медь Пн / Вт / ВтCu Латунь (CuZn / оловянная бронза CuSn) CuCrZr / Mo / W / WCu Прочие медные сплавы CuCrZr / Mo / W / WCu Cu + сплавы с медным покрытием Пн / Вт / ВтCu Прочие цветные металлы (например, Al, Mg, Ni, Ti) CuCrZr / Mo / W / WCu Благородные металлы (например, Ag, Au, Pt) CuCrZr / Mo / W / WCu Тугоплавкие металлы (например, Mo, Ta, Cr) Вт * Mo, в основном TZM / W, в основном WL10 / WCu, в основном W80Cu20

Электроды Plansee — преимущества при заказе:

- Короткие сроки поставки благодаря 100-90-процентному собственному производству

- Стандарт высокого качества и воспроизводимое качество

- Решения и требования заказчика выполнены

- Полная прослеживаемость, включая бесконфликтные материалы и продукты

- Также возможны годовые контракты с определенными запасами из резервного фонда

Увеличенный срок службы.

Узнайте сами всего за 90 секунд, почему наши литые вставные электроды служат так долго.

Узнайте сами всего за 90 секунд, почему наши литые вставные электроды служат так долго.Точечная сварка соединяет две электропроводящие металлические детали с использованием тепла, выделяющегося в результате электрического сопротивления при пропускании через них электрического тока. Два электрода прижимают металлические листы друг к другу и преобразуют сварочный ток в тепло на контактных поверхностях. Через место сварки пропускается большой ток. В этот момент металл плавится, образуя сварное соединение. Преимущество точечной сварки заключается в том, что на месте можно сосредоточить большое количество энергии за очень короткое время. Таким образом, остальная часть листа не подвергается чрезмерному нагреву. Обычно толщина листа здесь составляет от 0,5 до 3 мм.

Электроды WCu для рельефной сварки

Мы поставляем 100% пропитанную вольфрамовую медь, состоящую из 75% вольфрама и 25% меди, для вашего процесса рельефной сварки в соответствии со стандартом RWMA Американского общества сварщиков (AWS).

Этот композит сочетает в себе лучшее из обоих материалов: прочность вольфрама и превосходную тепло- и электропроводность меди.

Вы можете положиться на наше качество. Свойства материала наших электродов из WCu всегда остаются неизменными. Однородная структура материала означает, что он очень легко обрабатывается.

Выступающая сварка — это разновидность точечной сварки. В этом процессе сварка выполняется на приподнятых участках (выступах) одного или обоих соединяемых компонентов. Тепло выделяется так же, как и при точечной сварке, за исключением того, что оно возникает преимущественно в области выступов. Выступающая сварка позволяет уменьшить расстояние между сварными швами. «Проекции» также можно использовать для позиционирования. Выступающая сварка обычно используется для приваривания заклепок, гаек и других винтов к металлическим пластинам.

Вольфрамовые электроды для сварки термодами

Мы производим наши вольфрамовые электроды для сварки термодами в соответствии с вашими спецификациями, чтобы удовлетворить ваши потребности. Строжайшие допуски и бескомпромиссное качество для нас просто еще один день в офисе. Таким образом мы можем гарантировать, что наши термоды не имеют трещин.

Строжайшие допуски и бескомпромиссное качество для нас просто еще один день в офисе. Таким образом мы можем гарантировать, что наши термоды не имеют трещин.Термодная сварка основана на принципе контактной сварки. Ток протекает только через электрод, а не между заготовкой и электродом. Сужение на конце термода увеличивает сопротивление, создавая температуру сварки в этой точке. Наконечник электрода способен расплавить материал очень малого диаметра в нужной точке сварки.

Вопросы по материалу? Вы пришли в нужное место.Благодаря широкому ассортименту материалов мы хорошо подготовлены для выполнения самых разнообразных требований. Молибден, вольфрам или один из наших многочисленных сплавов? Мы будем рады проконсультировать вас лично, какой материал лучше всего подходит для вашего применения.

Положитесь на наш опыт в области обработки огнеупорных материалов и сварочных электродов высочайшего качества.

Ознакомьтесь с нашей продукцией в интернет-магазине Plansee

- Листы

- Круглые стержни

Чемодан для использования покрытых электродов с низким содержанием водорода

Дженнифер Даллос в

Благодаря своей универсальности, простоте использования и способности уменьшать вредную диффузию водорода в сварочный наплав, электрод с низким содержанием водорода является разумным выбором

Лиза Байалл, портфельный менеджер, промышленные продукты, Lincoln Electric Co., Кливленд, Огайо.

Перепечатано с разрешения: The Welding Journal

Хотя механизированная сварка рассматривается как будущее для ряда применений, дуговая сварка металлическим электродом в среде защитного газа (SMAW) в сочетании с электродами с низким содержанием водорода часто может оказаться лучшим выбором. Электроды с низким содержанием водорода являются логичным выбором для различных сварочных работ. Ниже мы рассмотрим, что такое электроды с низким содержанием водорода и почему они так хорошо работают.

Покрытие с низким содержанием влаги = контроль водорода

Во время сварки дуга и выделяемое ею тепло выделяют водород из влаги покрытия, окружающей атмосферы и веществ на основном материале, среди прочих источников.

Конечно, временами влага — это хорошо — без нее формовка и выдавливание невозможны. Но иногда у вас может быть слишком много хорошего. Меньшее количество влаги в покрытии электрода снижает возможность осаждения диффузионного водорода в металле сварного шва, что может привести к разрушению сварного шва из-за водородного растрескивания, также известного как водородное охрупчивание или холодное растрескивание.

Конечно, временами влага — это хорошо — без нее формовка и выдавливание невозможны. Но иногда у вас может быть слишком много хорошего. Меньшее количество влаги в покрытии электрода снижает возможность осаждения диффузионного водорода в металле сварного шва, что может привести к разрушению сварного шва из-за водородного растрескивания, также известного как водородное охрупчивание или холодное растрескивание.Электроды с низким содержанием водорода, наиболее просто определяемые, представляют собой расходные материалы для SMAW, которые содержат менее 0,6 % влаги покрытия — по сравнению с 4–6 % влаги в традиционных целлюлозных покрытиях электродов.

В стандартеAWS A5.1/A5.1M:2012 «Спецификация электродов из углеродистой стали для дуговой сварки защищенным металлом» указано, что электроды с низким содержанием водорода должны иметь уровень влажности покрытия менее 0,6% при испытании при температуре 1800°F, но многие электроды с низким водородные электроды имеют гораздо более низкий уровень влажности.

Более низкие уровни влажности соответствуют относительно более низким уровням диффузионного водорода в наплавленном металле сварного шва.

Более низкие уровни влажности соответствуют относительно более низким уровням диффузионного водорода в наплавленном металле сварного шва.Типичные классификации AWS для электродов SMAW включают EXX15-x, EXX16-x, EXXX18-x и Exx28-x. Уровни диффузионного водорода, измеренные в максимальных миллилитрах водорода на 100 г наплавленного металла, часто указываются в качестве необязательных дополнительных обозначений в конце классификации AWS для электрода. Например, электрод с низким содержанием водорода может быть испытан в соответствии со спецификацией A5.1 с объемом не более 8 мл/100 г. Следовательно, электрод будет иметь обозначение H8. Электроды с низким содержанием водорода обычно измеряют 16 мл/100 г или меньше, с H8 и h5 в качестве общих обозначений. Примером полной классификации AWS является E7018 h5.

Некоторые низководородные электроды изготавливаются со специальными влагостойкими покрытиями. Эти электроды можно идентифицировать по добавлению буквы «R» к их классификационному номеру.

AWS определяет рекомендации по тестированию электродов с этим обозначением. Электроды с низким содержанием водорода, имеющие обозначение «R», обычно имеют увеличенный срок хранения и время воздействия комнатного воздуха, а также повышенную стойкость к дефектам сварки, таким как пористость и водородное растрескивание.

AWS определяет рекомендации по тестированию электродов с этим обозначением. Электроды с низким содержанием водорода, имеющие обозначение «R», обычно имеют увеличенный срок хранения и время воздействия комнатного воздуха, а также повышенную стойкость к дефектам сварки, таким как пористость и водородное растрескивание.Как правило, время воздействия комнатного воздуха на электроды с низким содержанием водорода ограничено приблизительно четырьмя часами, в то время как электроды с обозначением «R» потенциально могут подвергаться воздействию воздуха в течение всей рабочей смены, до девяти часов.

Существует ограничение на то, как долго электроды с низким содержанием водорода могут подвергаться воздействию комнатного воздуха, прежде чем покрытия впитают водород из конденсата и больше не могут считаться «низководородными». Поэтому рекомендуется хранить электроды в герметичном контейнере при повышенной температуре, чтобы предотвратить конденсацию. Стержневая печь (рис. 1) обычно используется для надлежащего хранения электродов с низким содержанием водорода.

Электроды могут даже потребовать повторного обжига в соответствии со строгими правилами, если материал подвергался воздействию окружающей среды в течение длительного времени.

Электроды могут даже потребовать повторного обжига в соответствии со строгими правилами, если материал подвергался воздействию окружающей среды в течение длительного времени.Рис. 1 — Электроды с низким содержанием водорода следует хранить в стержневой печи (от 100° до 300°F) для прокаливания и предотвращения проникновения влаги в покрытия.

Разнообразие применений

Класс электродов с низким содержанием водорода наиболее широко используется для SMAW. Общие области применения включают сварку толстых металлических профилей, защемленных соединений и выполнение критических сварных швов при строительстве мостов и зданий, на шельфе и при производстве электроэнергии. Электроды с низким содержанием водорода также все чаще используются для нетрадиционных применений, чтобы обеспечить дополнительную меру защиты от дефектов сварки.

Есть много причин, способствующих такому широкому использованию. В частности, дуга с защитным металлом считается самым простым для изучения и использования методом сварки.

Для сравнения, полуавтоматическая сварка проволочным электродом требует более обширного обучения и более высоких первоначальных капиталовложений. Электроды с низким содержанием водорода также обеспечивают плавную дугу с низким уровнем разбрызгивания, что упрощает обучение сварщиков.

Для сравнения, полуавтоматическая сварка проволочным электродом требует более обширного обучения и более высоких первоначальных капиталовложений. Электроды с низким содержанием водорода также обеспечивают плавную дугу с низким уровнем разбрызгивания, что упрощает обучение сварщиков.Эти универсальные электроды можно использовать для сварки практически любых материалов. Рассмотрим процесс изготовления трубопроводов. Альтернативным вариантом может быть механизированная сварка проволочным электродом. Тем не менее, учитывая возможность несогласованной установки и ограниченного пространства, механизированная сварка, как правило, не является хорошим вариантом. С другой стороны, ручная дуговая сварка металлическим электродом в среде защитного газа позволяет гибко справляться с недостатками сварного соединения труб и другими проблемами, связанными с плохой подгонкой. Покрытые электроды можно «согнуть», чтобы можно было сваривать трубы в ограниченном пространстве. Часто в этих приложениях ручной сварщик может поддерживать уровень производительности, соответствующий механизированным процессам.

Еще одним преимуществом SMAW является его портативность. Покрытый электрод устраняет необходимость во внешних защитных газах. Когда сварка выполняется на открытом воздухе или в труднодоступных местах, транспортировка, занимаемая площадь и уход за баллонами с защитным газом не имеют значения.

Электрод AWS E7018 является наиболее популярным типом электродов с низким содержанием водорода, используемых сегодня. Он имеет определенные характеристики, которые отличают его от других классов. Этот класс покрытых электродов является идеальным выбором для сварки во всех положениях, за исключением сварки под наклоном. Они обеспечивают ровную, тихую дугу с низким уровнем разбрызгивания и легким удалением шлака, что делает E7018 предпочтительным электродом для использования сварщиками всех уровней квалификации. Они обеспечивают наплавку со средней степенью проплавления, обеспечивая хорошее сплавление с основным металлом. Еще одним преимуществом, которое стало возможным благодаря добавлению в покрытие порошка железа, является относительно высокая скорость осаждения.

Высокая скорость наплавки может сделать сварку покрытым электродом рентабельной для более широкого спектра применений. Наконец, в большинстве случаев эти электроды с низким содержанием водорода обеспечивают хорошие возможности зажигания и повторного зажигания дуги. Эти характеристики запуска и повторного подрыва сводят к минимуму начальную и подрывную пористость.

Высокая скорость наплавки может сделать сварку покрытым электродом рентабельной для более широкого спектра применений. Наконец, в большинстве случаев эти электроды с низким содержанием водорода обеспечивают хорошие возможности зажигания и повторного зажигания дуги. Эти характеристики запуска и повторного подрыва сводят к минимуму начальную и подрывную пористость.Защита от взлома

Но почему именно электроды с низким содержанием водорода? Ответ прост: Чтобы избежать растрескивания. Электроды с низким содержанием водорода идеально подходят для использования в областях, чувствительных к растрескиванию, поскольку они снижают риск растрескивания, вызванного водородом.

Это явление возникает, когда повышенные уровни водорода, который естественным образом растворяется или диффундирует в жидком металле, задерживается в закаленном, высоконапряженном материале сварного шва или в зоне термического влияния (ЗТВ). Захваченный водород ищет выход и в конечном итоге создает пустоты и трещины в подложке, что в конечном итоге приводит к выходу из строя свариваемого материала.

Это особенно верно для высокопрочных сталей, которые более подвержены растрескиванию из-за более высокого содержания углерода.

Это особенно верно для высокопрочных сталей, которые более подвержены растрескиванию из-за более высокого содержания углерода.Сегодня инженеры выбирают высокопрочные стали для большего числа применений. Часто деталь можно изготовить из более легкого и тонкого металла, если прочность материала выше. Эти более тонкие материалы обычно имеют меньшие транспортные расходы и меньший объем свариваемого металла с меньшим количеством сварочных проходов, а также все связанные с этим сокращения трудозатрат. Кроме того, более прочные стали при правильном использовании могут хорошо выдерживать внешние и силовые нагрузки.

Что наиболее важно, растрескивание сварного шва или ЗТВ в высокопрочных сталях с высоким содержанием углерода в результате захваченного водорода является неприемлемым дефектом, который требует выдалбливания сварного шва и повторной сварки, что значительно увеличивает затраты. Устранение одной переменной, которая может способствовать растрескиванию, за счет использования электродов с низким содержанием водорода, может обеспечить запас прочности в некоторых приложениях.

Борьба с уровнем диффузионного водорода в высокопрочных сталях привела к заметному увеличению использования электродов с низким содержанием водорода.

Борьба с уровнем диффузионного водорода в высокопрочных сталях привела к заметному увеличению использования электродов с низким содержанием водорода.Сварочные нормы признают преимущества низкого содержания водорода

В различных нормах сварки указано использование электродов с низким содержанием водорода. Нормы и спецификации могут относиться к регулированию содержания водорода, либо требуя использования электродов с низким содержанием водорода, либо устанавливая определенные ограничения на диффундирующий водород.

AWS D1.1/D1.1M:2010, Правила сварки конструкций — сталь, например, включает несколько положений, в которых используются обозначения водорода, такие как H8, и AWS D1.8/D1.8M:2009, Structural Welding Code — Seismic Supplement, определяет использование электродов с низким содержанием водорода при использовании процесса SMAW для сварных швов критических требований. Кроме того, План контроля разрушения AASHTO/AWS D1.5M/D1.5:2010, Кодекс сварки мостов, требует следующих спецификаций электродов для сварки элементов, критически важных для разрушения: h26, H8 или h5, когда минимальный указанный предел текучести составляет 50.

о нашей продукции? Не стесняйтесь запрашивать технические характеристики нашей продукции.

о нашей продукции? Не стесняйтесь запрашивать технические характеристики нашей продукции. Эта мелкая однородная зернистая структура позволяет нам добиться особенно высокой плотности по всему поперечному сечению с хорошей твердостью.

Эта мелкая однородная зернистая структура позволяет нам добиться особенно высокой плотности по всему поперечному сечению с хорошей твердостью.

Это положительно скажется на вашем экологическом следе!

Это положительно скажется на вашем экологическом следе! Узнайте сами всего за 90 секунд, почему наши литые вставные электроды служат так долго.

Узнайте сами всего за 90 секунд, почему наши литые вставные электроды служат так долго.

Строжайшие допуски и бескомпромиссное качество для нас просто еще один день в офисе. Таким образом мы можем гарантировать, что наши термоды не имеют трещин.

Строжайшие допуски и бескомпромиссное качество для нас просто еще один день в офисе. Таким образом мы можем гарантировать, что наши термоды не имеют трещин. Конечно, временами влага — это хорошо — без нее формовка и выдавливание невозможны. Но иногда у вас может быть слишком много хорошего. Меньшее количество влаги в покрытии электрода снижает возможность осаждения диффузионного водорода в металле сварного шва, что может привести к разрушению сварного шва из-за водородного растрескивания, также известного как водородное охрупчивание или холодное растрескивание.

Конечно, временами влага — это хорошо — без нее формовка и выдавливание невозможны. Но иногда у вас может быть слишком много хорошего. Меньшее количество влаги в покрытии электрода снижает возможность осаждения диффузионного водорода в металле сварного шва, что может привести к разрушению сварного шва из-за водородного растрескивания, также известного как водородное охрупчивание или холодное растрескивание. Более низкие уровни влажности соответствуют относительно более низким уровням диффузионного водорода в наплавленном металле сварного шва.

Более низкие уровни влажности соответствуют относительно более низким уровням диффузионного водорода в наплавленном металле сварного шва. AWS определяет рекомендации по тестированию электродов с этим обозначением. Электроды с низким содержанием водорода, имеющие обозначение «R», обычно имеют увеличенный срок хранения и время воздействия комнатного воздуха, а также повышенную стойкость к дефектам сварки, таким как пористость и водородное растрескивание.

AWS определяет рекомендации по тестированию электродов с этим обозначением. Электроды с низким содержанием водорода, имеющие обозначение «R», обычно имеют увеличенный срок хранения и время воздействия комнатного воздуха, а также повышенную стойкость к дефектам сварки, таким как пористость и водородное растрескивание. Электроды могут даже потребовать повторного обжига в соответствии со строгими правилами, если материал подвергался воздействию окружающей среды в течение длительного времени.

Электроды могут даже потребовать повторного обжига в соответствии со строгими правилами, если материал подвергался воздействию окружающей среды в течение длительного времени. Для сравнения, полуавтоматическая сварка проволочным электродом требует более обширного обучения и более высоких первоначальных капиталовложений. Электроды с низким содержанием водорода также обеспечивают плавную дугу с низким уровнем разбрызгивания, что упрощает обучение сварщиков.

Для сравнения, полуавтоматическая сварка проволочным электродом требует более обширного обучения и более высоких первоначальных капиталовложений. Электроды с низким содержанием водорода также обеспечивают плавную дугу с низким уровнем разбрызгивания, что упрощает обучение сварщиков.

Высокая скорость наплавки может сделать сварку покрытым электродом рентабельной для более широкого спектра применений. Наконец, в большинстве случаев эти электроды с низким содержанием водорода обеспечивают хорошие возможности зажигания и повторного зажигания дуги. Эти характеристики запуска и повторного подрыва сводят к минимуму начальную и подрывную пористость.

Высокая скорость наплавки может сделать сварку покрытым электродом рентабельной для более широкого спектра применений. Наконец, в большинстве случаев эти электроды с низким содержанием водорода обеспечивают хорошие возможности зажигания и повторного зажигания дуги. Эти характеристики запуска и повторного подрыва сводят к минимуму начальную и подрывную пористость. Это особенно верно для высокопрочных сталей, которые более подвержены растрескиванию из-за более высокого содержания углерода.

Это особенно верно для высокопрочных сталей, которые более подвержены растрескиванию из-за более высокого содержания углерода. Борьба с уровнем диффузионного водорода в высокопрочных сталях привела к заметному увеличению использования электродов с низким содержанием водорода.

Борьба с уровнем диффузионного водорода в высокопрочных сталях привела к заметному увеличению использования электродов с низким содержанием водорода.