Как правильно варить сваркой электродами

Знание некоторых правил позволят понять, как правильно варить сваркой электродами и при этом не допускать недостатков.

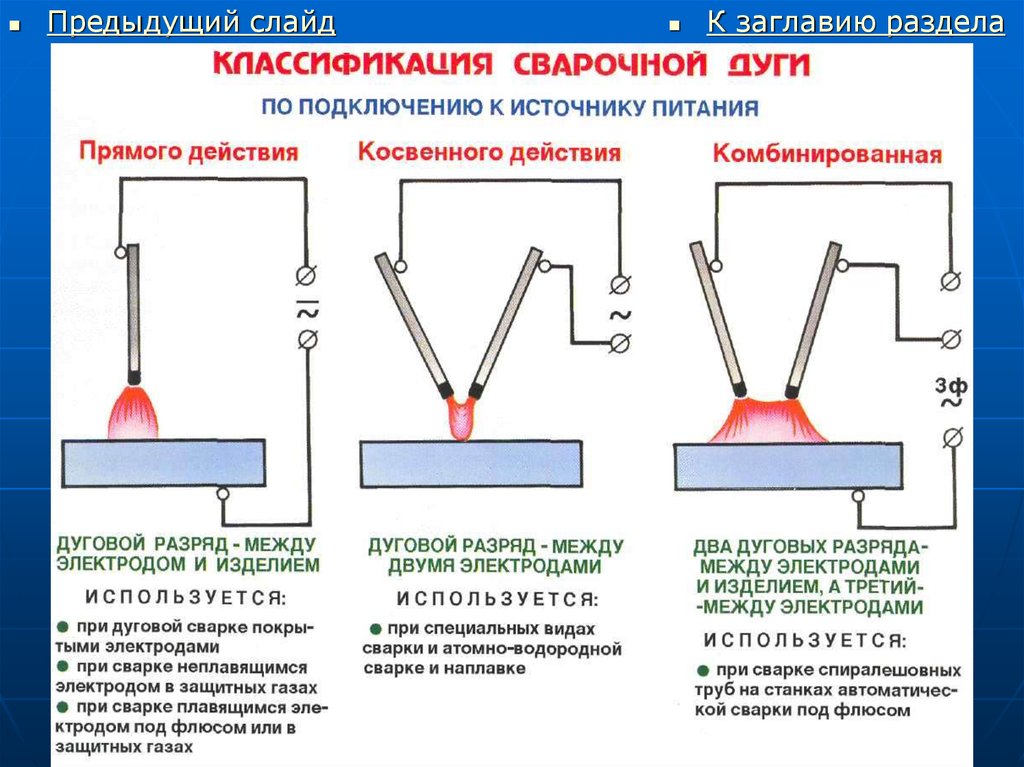

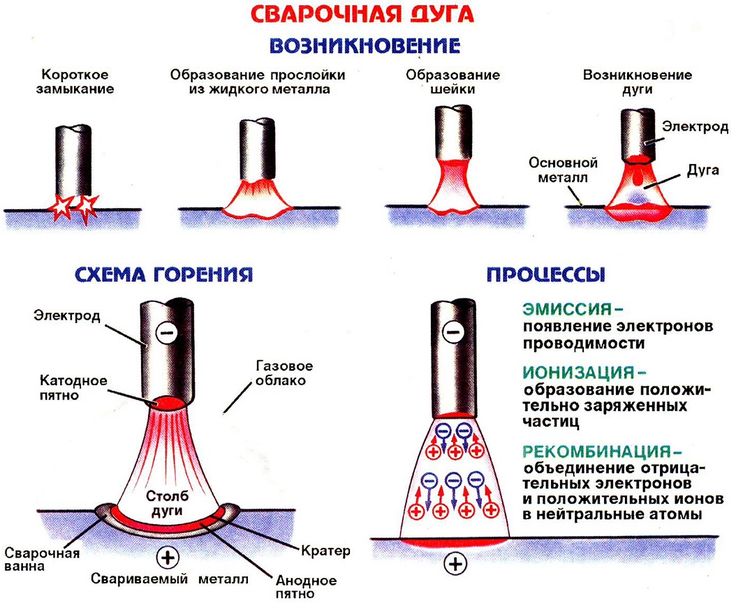

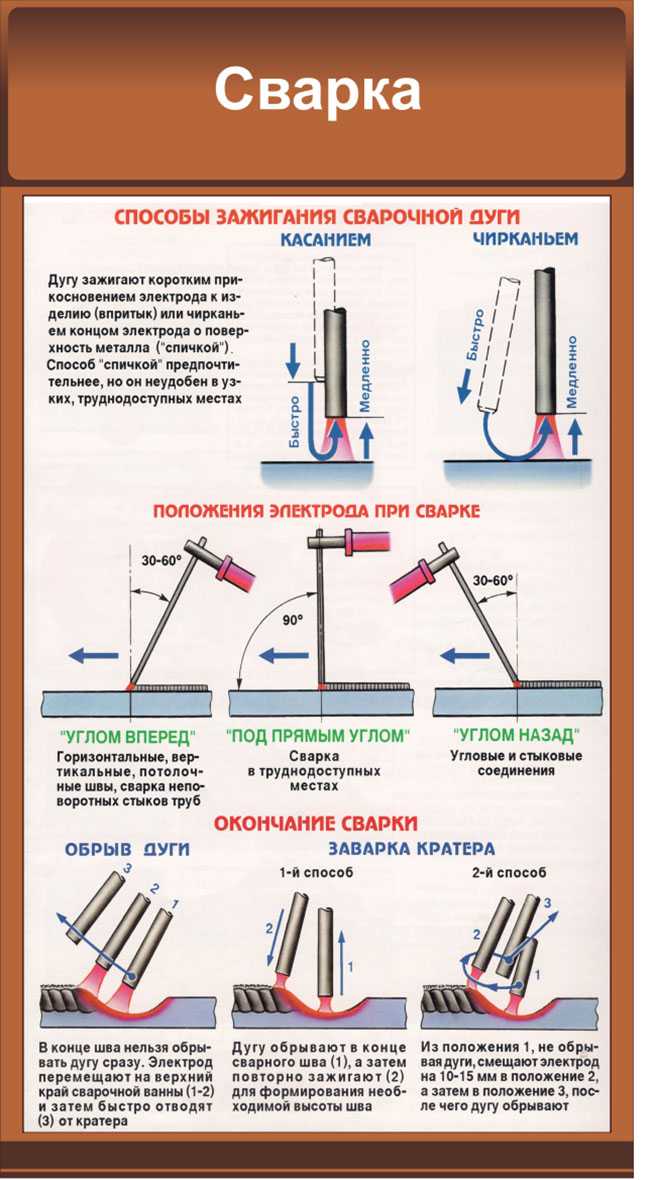

В основании сварки металлов лежит получение (розжиг) электрической дуги. Ее розжиг происходит перед началом работы, при необходимости, например, при обрыве, ее разжигают снова.

Для того, что бы разжечь необходимо, коснуться концом электрода детали и быстро отвести его на некоторое расстояние. Если расстояние, на которое сварщик отвел электрод, составляет несколько миллиметров, то возникнет постоянно горящая дуга. Если он задержит электрод на детали, то произойдет прилипание, если расстояние будет больше необходимого, то дуга не загорится.

Кроме этого способа розжига дуги, можно использовать царапающие движения электродом по поверхности детали. Расстояние, на которое допустимо отводит электрод, составляет от 2 до 4 мм.

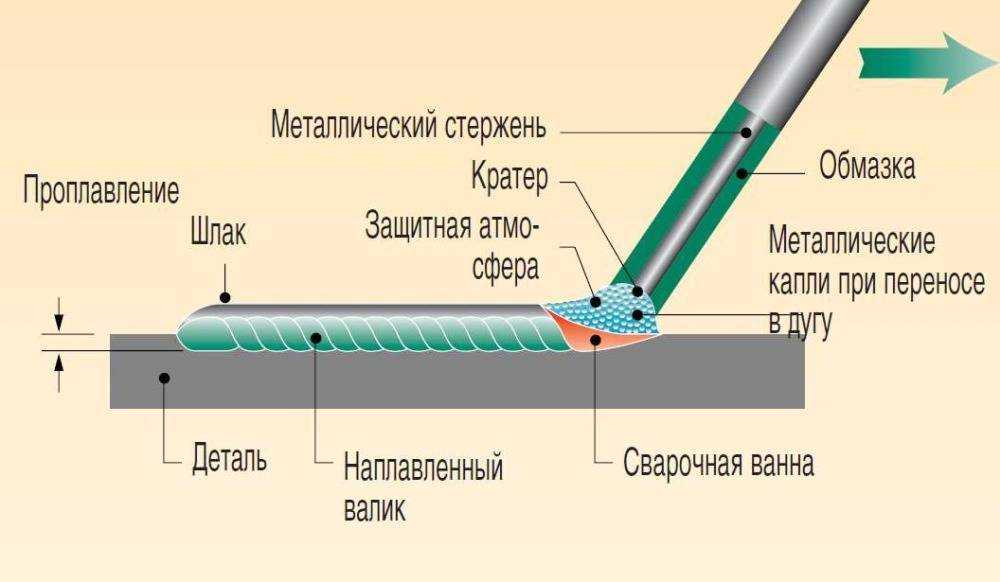

После того, как сварщик получил устойчивую дугу, он должен несколько секунд удерживать электрод в начале будущего шва. Это необходимо для образования шва и начала оплавления заготовки. По мере расплавления электрода сварщик должен начать подачу электрода по направлению сварочной ванны. При этом, он должен выдерживать достаточную длину дуги. Ее можно определить по характерному звуку, и равномерному проходу капель расплавленного электрода через дугу.

Это необходимо для образования шва и начала оплавления заготовки. По мере расплавления электрода сварщик должен начать подачу электрода по направлению сварочной ванны. При этом, он должен выдерживать достаточную длину дуги. Ее можно определить по характерному звуку, и равномерному проходу капель расплавленного электрода через дугу.

При нарушении технологических требований сварочного процесса, образуются различные дефекты. То есть отклонения от требований нормативов, конструкторской документации. Дефекты, образовавшиеся в результате ошибок сварщика, снижают прочностные параметры и надежность соединений, полученных при помощи сварки. Такие нарушения приводят к частичному или полному разрушению изделия.

Классификация недостатков сварного шва

Недостатки сварки можно разделить на несколько групп:

- относящиеся к форме и размеру шва;

- относящиеся к внутренней структуры шва;

- деформация полученной конструкции.

Недостатки геометрии сварочных швов

Геометрические параметры сварных швов определены государственными стандартами, нормативами, техусловиями их в обязательном порядке их параметры указывают в рабочей документации (чертежах). К примеру, типы швов и как правильно варить сваркой электродами, определены в ГОСТ 5264-80.

К примеру, типы швов и как правильно варить сваркой электродами, определены в ГОСТ 5264-80.

При использовании электродов, чаще всего образуются следующие недостатки:

- неравномерность геометрических размеров;

- большая чешуйчатость;

- бугристость.

Возникновение недостатков обуславливается недостаточной подготовкой сварщика, нарушением требований технологической дисциплины, низким качеством, применяемых электродов.

Форма и размеры шва, сваренного с нарушениями, говорят о появлении таких недочетов, как наплывы, подрезы, прожогов и незавершенных кратеров в конце шва.

Сварка без брака

Как варить сваркой электродами и избежать недостатков шва? Для этого в первую очередь необходимо соблюдать элементарные правила. В частности, после розжига дуги, сварщик должен выдержать некоторое время, до того момента пока не начнется плавиться электрод и не начнет формироваться сварочная ванна. После этого, можно начать движение электрода в направлении создания шва. При этом задача сварщика поддерживать оптимальную длину дуги.

При этом задача сварщика поддерживать оптимальную длину дуги.

Определить правильность выбранного размера дуги можно по характерному резкому звуку, равномерности переноса капель расплавленного металла через разожженную дугу. Еще одним показателем правильности длины дуги считают малое количество разбрызгиваемого металла.

Влияние длины дуги на качество сварочных работ

Оптимальной для выполнения сварки, считается короткая дуга. Ее использование может гарантировать получения шва высокого качества. Все дело в том, что ее горение отличается устойчивостью, таким образом, капли расплавленного электрода, на хорошей скорости проходят расстояние от него до свариваемых поверхностей и тем самым меньше подвергаются воздействию атмосферного воздуха.

Вместе с тем, очень короткая дуга, может спровоцировать прилипание электрода к детали, что приводит к ее разрыву и в этом месте возможно образование дефектов.

Длинная дуга, отличается нестабильным горением, сопровождаемое шипящим звуком. Применение длиной дуги не дает требуемой глубины проплавления, капли расплавленного металла разлетаются по поверхности деталей. Сам металл, заливаемый в сварочную ванну, сильнее окисляется и насыщается азотом. Швы, получаемые при работе с длинной дугой, отличаются своей бесформенностью, а сам материал содержит в своем составе значительное количество примесей.

Применение длиной дуги не дает требуемой глубины проплавления, капли расплавленного металла разлетаются по поверхности деталей. Сам металл, заливаемый в сварочную ванну, сильнее окисляется и насыщается азотом. Швы, получаемые при работе с длинной дугой, отличаются своей бесформенностью, а сам материал содержит в своем составе значительное количество примесей.

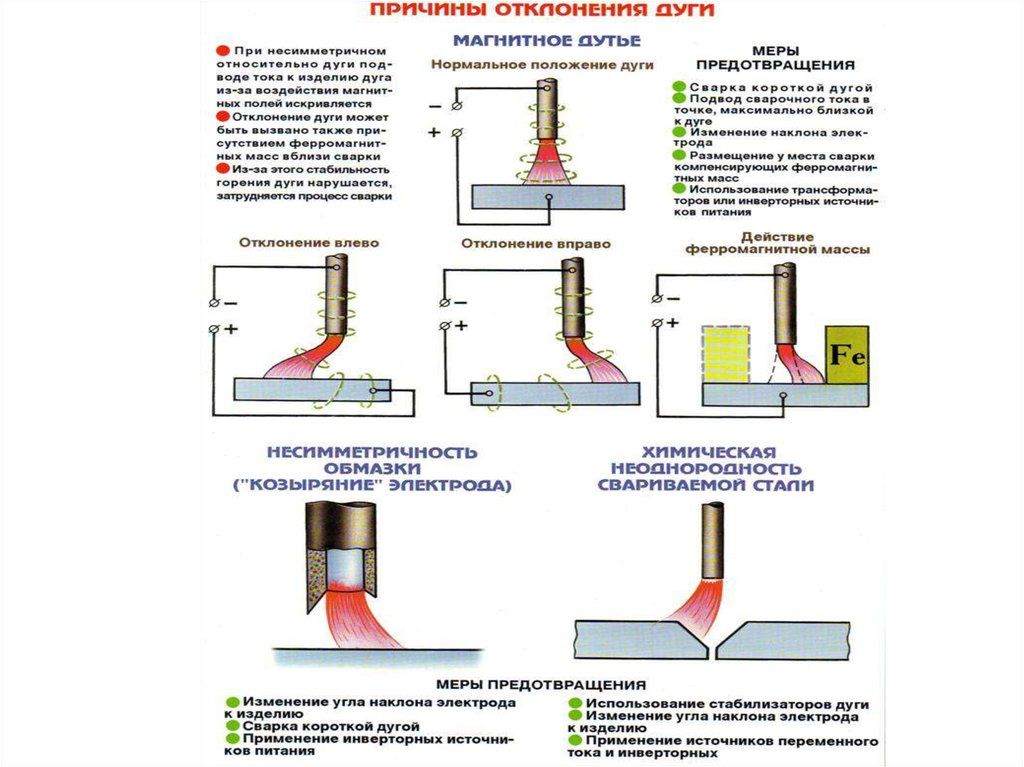

Как указывалось выше, причиной возникновения дефектов сварного шва являются нарушения технологической дисциплины. В частности, такой изъян как наплыв, может появиться из-за:

- неправильного выбора размера сварочного тока;

- применения длинной сварочной дуги;

- неудачное размещение электрода в пространстве, в частности, большой угол его наклона.

Неправильное движение электрода во время работы с угловыми швами, может привести к образованию подрезов. Они появляются вследствие того, что при перемещении электрода, произошло его смещение в сторону вертикально установленной заготовки. Таким образом, происходит ее слишком сильный нагрев и усиленное стекание расплава на горизонтальную деталь.

Правильное движение электрода

После того, как осуществлен розжиг дуги, необходимо отвести электрод от поверхности свариваемой детали на расстояние от 2 до 4 мм. И после выдерживания паузы в пару секунд, сварщик может начинать движение электрода и тем самым формировать сварной шов.

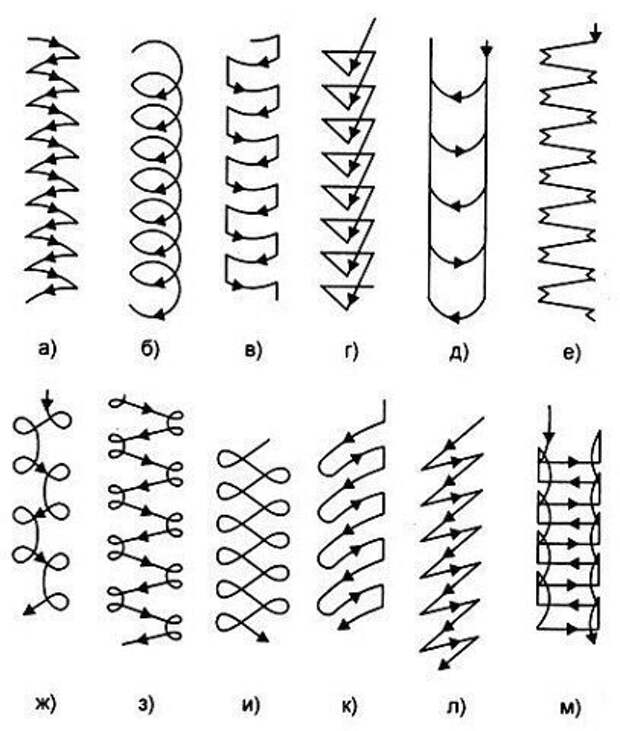

Как правило, сварщик должен обеспечить следующие типы перемещения инструмента (электрода).

По оси электрода, по направлению к сварочной ванне. Важно обеспечить постоянную и стабильную длину дуги. Это достигается тем, что скорость движения сварочного инструмента, должна быть сопоставима со скоростью его плавления.

Следующее перемещение должно быть направлено по лини образующегося шва, и скорость его движения определяется такими параметрами, как тип электрода, размера заданного тока, вида сварного соединения и еще ряда некоторых, например, марки металла.

И наконец, сварщик должен обеспечить движение электрода, поперек, линии шва, для образования, так называемого валика. Он может быть ниточный, то есть его размер не должен превышать 1,5 диаметра используемого сварочного инструмента или уширенный. Его размер определяется технической документацией.

Высокая скорость перемещения держателя с инструментом, приводит к тому, что валик получается неровный, а небольшая скорость, приводит к слишком большой выпуклости и образованию наплывов по краю шва.

Так или иначе, получение швов потолочных, вертикальных проходит по схожей методике, отличия могут быть в настройке сварочного аппарата, длины сварочной дуги и положения сварочного инструмента в пространстве.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

zakaz@themechanic.

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Как правильно варить сварочные швы

В процессе сварочных работ образуются наиболее надежные соединения. Сварочные швы могут соединять различные материалы. Помимо металла можно варить стекло, пластмассу, керамику. Сварочные работы могут проводиться в разных плоскостях. Поэтому положение шва при сварке зависит от пространственного расположения краев деталей, которые необходимо сварить.

Сварочные швы могут соединять различные материалы. Помимо металла можно варить стекло, пластмассу, керамику. Сварочные работы могут проводиться в разных плоскостях. Поэтому положение шва при сварке зависит от пространственного расположения краев деталей, которые необходимо сварить.

Содержание

- 1 Классификация сварочных соединений

- 2 Сварка вертикальных швов

- 3 Сварка горизонтальных швов

- 4 Сварка потолочных швов

- 5 Угловые швы

- 5.1 Т-образный тип соединения

- 5.2 Нахлесточные соединения

- 6 Особенности кольцевой сварки

- 7 Стыковые швы

- 8 Сварные многослойные швы

- 9 Заключение

Классификация сварочных соединений

По способу выполнения швы бывают:

- односторонние;

- двухсторонние;

- однослойные;

- многослойные.

Подробнее про классификацию сварных соединений читайте в этой статье.По расположению в пространстве и протяженности существуют следующие виды сварки:

- В нижнем положении.

Когда сварочный шов располагается под углом 0°к поверхности земли;

Когда сварочный шов располагается под углом 0°к поверхности земли; - В горизонтальном. Сваривание ведется горизонтально, а деталь размещена под углом от0 до 60 °;

- В вертикальном положении. Сваривание ведется вертикально, а конструкция располагается в плоскости от 60до 120 °;

- В потолочном. Шов находится над сварщиком, а работы ведутся под углом 120-180 °;

- В “лодочку”. Сварка выполняется «в угол», а деталь расположена под наклоном.

Сварочные работы в нижнем положении даже для начинающих не представляют трудностей. Как они проводятся рассказывалось здесь. Для всех остальных необходимы технологические знания.

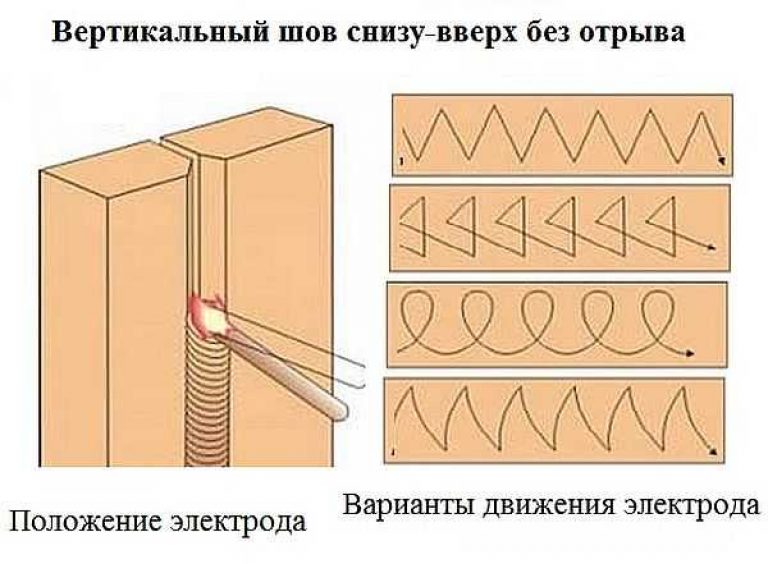

Сварка вертикальных швов

Как варить вертикальный шов? Когда выполняется сварка вертикальных швов металл подготавливается так, что учитывается тип соединения и толщина элементов. После чего они фиксируются в нужном положении, и прихватываются небольшими поперечными стежками, которые не дают деталям смещаться.

Сварка двух вертикальных пластин

Вертикальный шов сваривается двумя способами: снизу вверх и в обратном направлении. Получить высокое качество вертикального шва легче, когда работаешь снизу вверх, так как сварочная ванна поднимается дугой и не дает ей опускаться.

Получить высокое качество вертикального шва легче, когда работаешь снизу вверх, так как сварочная ванна поднимается дугой и не дает ей опускаться.

Алготирм сварки:

- В нижней точке возбуждается дуга;

- Подготовка горизонтальной поверхности, равной сечению шва – движение электрода: полумесяцем, “елочкой” или зигзагом;

- Удержание сварочной ванны осуществляется давлением дуги, которая контролируется наклоном электрода.

Движения электродом должны осуществляться довольно быстро, необходим полный контроль над процессом. Если сварочная ванна начинает вытекать с одного края, переходите к другому с одновременным движением вверх.

Важно! Не перегревайте металл и не останавливайтесь.

Ванна может выпасть, последствием чего может быть прожог.

Свои особенности имеет сварка углового вертикального шва. Сначала наплавляют полочку, затем неспешными манипуляциями электрода наплявляют маталл. Формируется готовый шов при проходе “лесенкой”. Т.е. подняли электрод вправо вверх, капля расплавленного металла застывает между кромками, далее ведем кончик электрода по краю шва влево и вверх, тем самым формирую “чушуйки” надежного соединения.

При сварочных работах с отрывом дуги движения выполняются из одной стороны в другую небольшими поперечными стежками или петельками.

Сварка с отрывом дуги

Сварка горизонтальных швов

Горизонтальные швы на вертикальной поверхности свариваются справа налево и наоборот. Ванна в этом случае будет также стремиться вниз, стекать в нижнюю кромку. Электрод наклоняется под большим углом, который зависит от параметров тока.

При сварке толстого металла идет скок(разделка) только верхней кромки, нижняя при этом, удерживает расплавленный металл в сварочной ванне.

Советы и рекомендации при сварке в горизонтальном положении:

- предпочтительно варить слева направо, так лучше видна сварочная ванна;

- положение электрода немного назад, на шов;

- возбуждение дуги происходит на нижней кромке, далее переводят на верхнюю;

- траектория движения электродом осуществляется по спирали.

Движение электрода по спирали

При стекании металла вниз необходимо увеличить скорость движения и уменьшить нагрев металла. Можно выполнять отрывы дуги. В эти промежутки времени металл чуть остывает и прекращается его стекание. Такой же эффект дает снижение силы тока. Только пользуйтесь этими приемами поэтапно.

Совет! Если варить горизонтали для вас в новинку, не наплавляйте много металла, постарайтесь выполнить качественно тонкий шов.

Затем, по необходимости, сделайте проход над первым.

Сварка потолочных швов

Как варить потолочный шов электросваркой? Такие ситуации могут привести в замешательство неопытных новичков.

Сварщик в этом случае находится в неудобном положении, а капли раскаленного металла с потолка будут срываться вниз. Электрод при таком виде работ расположен перпендикулярно к поверхности. Он должен совершать круговые движения с небольшой скоростью, чтобы расширить соединение. Электрическая дуга обязательно короткая. При длинной дуге будут образовываться подрезы.

Способы выполнения потолочных швов

Сварка потолочных швов осуществляется по такому же принципу – металл должен затвердеть максимально быстро. Для такого вида работ используются электроды с особым тугоплавким покрытием.

Вместе с круговыми движениями электродами совершаются и вертикальные. При отдалении от ванны дуга гасится. Энергия перестает поступать. Происходит остывание металла и его кристализация, сварочная ванна уменьшается. Таким образом плавление осуществляется коротким замыканием.

При отдалении от ванны дуга гасится. Энергия перестает поступать. Происходит остывание металла и его кристализация, сварочная ванна уменьшается. Таким образом плавление осуществляется коротким замыканием.

К потолочной сварке прибегают в случаях крайней необходимости, когда нет возможности расположить более удобно свариваемые детали. Нагрев металла осуществляется снизу, при этом пузырьки поднимаясь из сварочной ванны оказываются в корне шва, и ослабляют его.

Угловые швы

Сварка угловых швов имеет свои особенности. Сварочный процесс, состоящий из накладываемого соединения одного на другое, осуществляется без предварительной подготовки кромок. Стыки выполняются с обеих сторон угла.

Когда детали соединяются встык и образуют угол, торец обрезается у одного элемента.

Т-образный тип соединения

Чтобы получить идеальный шов, одна плоскость должна стоять горизонтально, вторая – вертикально. Сваривать угловое соединение обязательно под углом 90°. Когда толщина изделия, которое расположено вертикально, не более 12 мм, тогда в дополнительной обработке нет необходимости. Если же его толщина от12 – 25 мм, необходимо подготовку делать в V-образной форме.

Когда толщина изделия, которое расположено вертикально, не более 12 мм, тогда в дополнительной обработке нет необходимости. Если же его толщина от12 – 25 мм, необходимо подготовку делать в V-образной форме.

От 25-40 мм производят одностороннюю обрезку скосов U-образной формы.

Свыше 40мм – двухсторонняя обрезка V-образной формы.

Нижний край вертикально расположенного изделия обрезается ровно, а ширина стыка не более 2 мм.

Чтобы угловой стык был хорошо выполнен, необходимо уметь правильно зажигать дугу. Она зажигается перед началом сварочного процесса. Повторно выполняется при обрыве.

При использовании электродов с толстым покрытием, образуется большие участки топленого металла. По причине стекания металла вниз сделать правильную шовную поверхность угла не представляется возможным.

Свариваемые поверхности нужно располагать таким образом, чтобы наклон был 45°и сварку выполнять лодочкой.

Нахлесточные соединения

Свариваемые листы, наложенные один на другой на расстояние 3-5 толщины этих листов, провариваются по периметру, также и по краю угла, образованного при накрытии. Обработка кромок при этом не требуется. Но увеличиваются затраты материала, и соединение утяжеляется. Несмотря на это, такой вариант используется довольно часто.

Обработка кромок при этом не требуется. Но увеличиваются затраты материала, и соединение утяжеляется. Несмотря на это, такой вариант используется довольно часто.

Особенности кольцевой сварки

Сварка кольцевых швов требуется при соединении труб, различных деталей запорной арматуры. Представляет собой комбинированные виды.

Дуговой электросваркой выполняется вертикальный шов, расположенный сбоку трубы. Горизонтальный шов накладывают по окружности. Также выполняется сварка потолочного шва и нижнего, которые расположены соответственно.

Трубы, изготовленные из стали, чаще всего обвариваются встык. Во избежание наплывов внутри труб, электрод наклоняют не больше 45°к горизонту, стык высотой 3 мм, а шириной – 8.

Перед выполнением кольцевой сварки нужно провести подготовку поверхности:

- Деталь тщательным образом очищается;

- Деформированные торцы обрезаются и выпрямляются;

- На расстоянии 10 мм от края кромки зачищаются до блеска.

Во время сварки ведется непрерывная обработка стыков, а соединения поворотов провариваются в несколько слоев. Каждое соединение зачищается от шлака перед наложением следующего. При нанесении первого – полностью расплавляются все кромки. На случай если обнаруживается наличие трещин, они высекаются и фрагмент вновь проваривается.

Каждое соединение зачищается от шлака перед наложением следующего. При нанесении первого – полностью расплавляются все кромки. На случай если обнаруживается наличие трещин, они высекаются и фрагмент вновь проваривается.

Остальные слои накладываются при медленном вращении трубы. Конец предыдущего и начало последующего слоя сдвигают на 15-30 мм.

Заключительный слой обязательно красивый, с ровной поверхностью.

Стыковые швы

Сварка стыковых швов выполняется разными способами:

- В пространстве;

- На съемной подкладке из меди;

- С накладыванием предварительного шва.

При сварке швов в пространстве очень сложно проварить его корень по всей длине. Поэтому лучше использовать съемную пластину из меди, которая в силу своей высокой теплопроводности и технических характеристик препятствует оплавлению подкладки в момент соприкосновения с расплавленным металлом. По окончании работ она легко удаляется.

Недостатком таких соединения является высокая вероятность получения непровара. Во избежание этого дефекта, перед тем как подваривать обратную сторону, в металле вырубают канавку глубиной 2-3 мм. После этого её перекрывают подварочным валиком, затем стык усиливают снаружи.

Во избежание этого дефекта, перед тем как подваривать обратную сторону, в металле вырубают канавку глубиной 2-3 мм. После этого её перекрывают подварочным валиком, затем стык усиливают снаружи.

Сварные многослойные швы

Каждый слой перед наложением нового зачищается от шлаков и остывает. Поэтому сварка многослойных швов отличается от других видов. Для первого слоя используют электроды с диаметром 3-4 мм, а для других – 5-6 мм. Заключительный слой является выпуклостью, а также проводит термообработку предыдущих пластов.

Подварочный шов – важная составляющая многослойного соединения. Он выполняется после зачистки и возможно частичного удаления первого стежка, в том месте где велика вероятность скопления дефектов. От того, насколько качественно будет выполнен подварочный шов, зависит надежность всего соединения.

Заключение

Резюмируем, чтобы научиться правильно варить сваркой надо начать с самого простого:

- отработать нужный наклон электродов, производя при этом собирательные движения к соединению деталей.

- научиться сбивать шлак со стыков, которые с каждым разом будут все лучше получаться.

Как правильно варить вертикальный шов электросваркой? Очень важно учесть все рекомендации. Вертикальный шов выполняется немного сложнее горизонтального. Сначала прихватывается в нескольких местах, а затем заполняется постепенно снизу вверх. Таким образом весь зазор заполняется жидким металлом.

Отрабатывайте умения, покупайте аппарат для сварки, электроды, начинайте учиться выполнять красивые швы.

Шовная сварка — MechanicWiz.Com

11 июня 2021 г.

Шовная сварка или шовная сварка сопротивлением — это процедура сварки, при которой сварной шов создается на трущихся или изнашивающихся поверхностях двух химически сходных металлов. Этот процесс сварки, безусловно, отличается от сварки встык, но он также может выполнять соединения внахлестку и встык. Например, при шовной сварке сварные швы формируются медленно, но постепенно, начиная с одного конца и заканчивая другим концом; в то время как при стыковой сварке сварщик сразу и полностью проваривает стыки одновременно.

Шовная сварка чем-то похожа на точечную сварку, и обе они относятся к типу контактной сварки. У них есть сходство, потому что они оба используют два электрода, обычно сделанных из меди, для необходимого тока и давления. Эти электроды обычно имеют форму диска и могут вращаться, пока материал проходит между ними. Эта конструкция позволяет электродам находиться в постоянном контакте с материалом для получения однородных и непрерывных сварных швов. Эта конструкция также позволяет легко перемещать материалы.

СОДЕРЖАНИЕ

- Понимание процесса сварки шва

- Различные типы сварки шва

- 1. Пюте или непрерывное движение движения

- 2. Стандартная сварка шва

- 3. Прерывистое движение или скотан -шва

- Сравнение шовной и точечной сварки

- Применение шовной сварки

- Плюсы и минусы использования шовной сварки

- Меры предосторожности при шовной сварке

- Похожие сообщения:

Понимание процесса шовной сварки

youtube.com/embed/Nu0ppcvq2ls” title=”YouTube video player” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/> Как и любой другой вид сварки, шовная сварка работает с помощью трансформатора, который обеспечивает необходимую энергию для сварки соединения. Трансформатор обеспечивает питание переменного тока низкого напряжения и сильного тока для актуализации процесса сварки. Соединение нагревается до точки плавления непрерывным потоком тока. Необходимо, чтобы соединение имело высокое электрическое сопротивление, чтобы обеспечить идеальную бесшовную сварку. Как только соединение достигает точки плавления, полурасплавленные поверхности сжимаются вместе с помощью давления сварки для создания соединения плавлением. В результате получается шовная сварная конструкция, отличающаяся однородностью. Тепло, выделяемое в процессе сварки швов, может быть таким интенсивным; следовательно, шовные сварщики обычно используют процесс водяного охлаждения для охлаждения электрода, узлов контроллера и трансформатора.

Конечные результаты шовной сварки определенно очень долговечны, учитывая, что сварка выполняется при экстремальных температурах и соответствующем давлении. На самом деле, если вы сделаете это правильно, конечный результат будет намного прочнее, чем материал, из которого был сформирован сварной шов. В прошлом сварка швов использовалась для изготовления стальных банок для напитков. Однако в настоящее время шовная сварка используется при производстве стальных труб прямоугольного или круглого сечения.

Еще одной отличительной чертой контактной шовной сварки является то, что ее электроды приводятся в движение моторизованными колесами, в отличие от неподвижных стержней. Этот механизм обеспечивает негерметичный шов (сварка с сопротивлением качению), и этот механизм очень применим для соединения листов металлов.

Различные виды шовной сварки

Шовную сварку можно разделить на две категории, а именно непрерывный и прерывистый режимы. Сварка непрерывным швом обеспечивает непрерывное вращение колес для создания последовательного и непрерывного сварного шва. С другой стороны, прерывистая шовная сварка создает прерывистые швы вдоль поверхности обшивки. Это достигается перемещением колес в определенное положение и их остановкой для сварки.

С другой стороны, прерывистая шовная сварка создает прерывистые швы вдоль поверхности обшивки. Это достигается перемещением колес в определенное положение и их остановкой для сварки.

Также существует три типа шовной сварки, а именно: шовная сварка с месивом или с непрерывным движением, стандартная шовная сварка, шов с прерывистым движением.

1. Шов в виде затора или непрерывного движения

Шовная сварка в непрерывном движении возможна благодаря вращению электродов с постоянной и заданной скоростью для создания сварного шва внахлест. Этот тип сварки требует синхронизированных импульсов тока для создания сварного шва внахлест. Это также может быть достигнуто путем перемещения заготовок с постоянной скоростью между электродами при постоянном сварочном давлении.

Кроме того, при сварке внахлест (RSEW-MS) листы укладываются с небольшим нахлестом (примерно в два раза больше толщины) одного листа поверх другого. После этого листы сминаются вместе под действием тока. Конечным результатом является твердотельное соединение. Кроме того, сварной шов обычно на 10–50 % толще листа. Сварщики обычно занимаются шлифовкой после сварки, чтобы уменьшить толщину соединения.

Конечным результатом является твердотельное соединение. Кроме того, сварной шов обычно на 10–50 % толще листа. Сварщики обычно занимаются шлифовкой после сварки, чтобы уменьшить толщину соединения.

2. Стандартная шовная сварка

Стандартная шовная сварка обеспечивает сплошные и герметичные сварные швы. Эти результирующие непрерывные сварные швы обычно достигаются путем осторожного вращения дисковых электродов на заготовках и использования непрерывных импульсов тока.

3. Сварка с прерывистым движением или точечная сварка

При этом типе сварки импульсы тока подаются прерывисто, пока колеса перемещаются вдоль заготовок. Эти прерывистые импульсы тока вместе с давлением, создаваемым колесами, создают отдельные точечные сварные швы, и эти точечные сварные швы не являются герметичными. Кроме того, этот прерывистый метод позволяет заготовкам автоматически перемещаться из одного положения сварки в другое положение сварки. Этот метод особенно применим для материалов, изготовленных из более толстых листов и устойчивых к методу непрерывного движения.

Сравнение шовной и точечной сварки

Шовная и точечная сварка несколько схожи в том смысле, что оба типа сварки подпадают под категорию контактной сварки. Из-за этой общности некоторые профессиональные сварщики считают, что контактная шовная сварка является просто разновидностью контактной точечной сварки. Однако точечная сварка давала сварной шов, просто пропуская электрический ток по листовым материалам, которые необходимо сваривать, удерживая их профилированными медными электродами. Точка, где поверхности соприкасаются друг с другом, получает самую высокую температуру, и именно в этой точке происходит плавление. С другой стороны, шовная сварка дает перекрывающиеся самородки. Эти перекрывающиеся самородки создаются путем замены электродов для точечной сварки колесами, которые легко вращаются, когда материалы проходят через них. Эта замена позволяет получить герметичный шов.

Принцип эффективности шовной и точечной сварки в основном одинаков, за исключением того факта, что для шовной сварки используются электроды в форме дисков. Импульсы тока подаются на ролики, и эти импульсы тока затем направляются роликами на свариваемый материал. Затем с помощью давления, создаваемого электродами, завершается процесс шовной сварки. Профессиональные сварщики могут периодически включать и выключать ток для создания перекрывающихся самородков, и этот тип сварки удачно называется «процесс сварки стежком».

Импульсы тока подаются на ролики, и эти импульсы тока затем направляются роликами на свариваемый материал. Затем с помощью давления, создаваемого электродами, завершается процесс шовной сварки. Профессиональные сварщики могут периодически включать и выключать ток для создания перекрывающихся самородков, и этот тип сварки удачно называется «процесс сварки стежком».

Дисковые электроды в случае шовной сварки не разделяются в процессе сварки, и постоянное давление, оказываемое этими электродами, создает герметичный шов. Кроме того, подача тока на электрод обычно рассчитана на получение непрерывных рядов сварных швов. Однако, чтобы удерживать тепло на минимальном уровне, электроды системы шовной сварки обычно изготавливаются из медного сплава.

Применения для шовной сварки

Шовная сварка — это метод сварки, при котором электрический ток подается для соединения двух разнородных или подобных металлов, и в процессе происходит образование самородка. Обычно самородки формируют в виде перекрывающихся свариваемых деталей или встык.

Шовная сварка особенно применима и предпочтительна по сравнению с другими видами сварки, особенно в следующем случае:

- Если вы собираетесь производить шовно-сварные трубы и трубы.

- При изготовлении газо- и водонепроницаемых листов металлических сосудов, в том числе теплообменников автомобильных глушителей и бензобаков.

- Наиболее важным применением ролевой сварки является изготовление практически любого типа выхлопной системы или всех типов стволов.

- Если вы собираетесь изготавливать газонепроницаемые листы металлических сосудов, в том числе теплообменников автомобильных глушителей и бензобаков.

- Он также находит свое применение в производстве холодильников, баков самолетов, трансформаторов и т. д.

- Также используется для сварки никелевых сплавов, магниевых сплавов и нержавеющих сталей.

Плюсы и минусы использования шовной сварки

Шовная сварка очень популярна, поскольку она предлагает следующие преимущества:

- Во-первых, он эффективно использует энергию.

- Идеально подходит для изготовления газонепроницаемых сосудов и контейнеров.

- Это лучше, чем рулонная сварка, потому что она может создавать непроницаемые для жидкости и газа соединения.

- Наконец, он не требует использования присадочных металлов и по этой причине не загрязняет окружающую среду.

Шовная сварка не лишена сопутствующих недостатков, таких как:

- Использование шовной сварки не применимо к металлам толщиной более 3 мм.

- Для выполнения шовной сварки требуется продуманная и сложная система управления, обеспечивающая надлежащее регулирование скорости спуска электродов.

- Шовная сварка также требует большей силы тока по сравнению с точечной сваркой.

- В завершение листы тщательно укладываются внахлест, чтобы не было перелива расплавленного металла.

Меры предосторожности при шовной сварке

При выполнении любого сварочного процесса необходимо соблюдать множество мер предосторожности. Это справедливо и для шовной сварки. Одной из наиболее важных мер предосторожности, которые следует учитывать при выполнении шовной сварки, является:

Это справедливо и для шовной сварки. Одной из наиболее важных мер предосторожности, которые следует учитывать при выполнении шовной сварки, является:

При выполнении шовной сварки следите за подаваемым током. Если уровень подаваемого тока очень высок, то поверхность раздела между роликом и сварочными пластинами будет очень горячей. В этих условиях будет сложно выполнить надлежащую сварку швов. При выполнении этого процесса также необходимо учитывать скорость сварки.

Для повышения эффективности шовной сварки место сварки иногда промывают водой, чтобы в процессе электроды роликового типа оставались холодными.

Похожие сообщения:

Рубрики СваркаПроцесс шовной сварки – Weld World

- Категория поста: сварочные процессы

- Автор сообщения: Сварить

Процесс шовной сварки

Сварка швов представляет собой процесс контактной сварки, при котором коалесценция производится путем нагрева детали с помощью электрического сопротивления (получаемого электрическим током (потоком) через рабочие части), удерживаемого вместе под давлением с помощью круглых катящихся электродов на изнашиваемой поверхности.

Обычно контактная точечная сварка внахлест производится контактной шовной сваркой. В этом процессе сварной шов образуется за счет вращения круглого электрода.

| Принцип действия Процесс шовной сварки аналогичен процессу точечной сварки, но используемые электроды отличаются от точечной сварки. В этом процессе сварки , круговые прокатные электроды используются для получения сплошного воздухонепроницаемого шва сварных швов внахлестку. Как показано на рисунке, в этом процессе используется понижающий трансформатор (низкое напряжение, большой ток), который подает энергию на сварное соединение в виде переменного тока. Соединение имеет высокое электрическое сопротивление по сравнению с другими цепями, в которых оно нагревается до температуры плавления и прижимается полурасплавленными поверхностями. Системы водяного охлаждения используются для охлаждения большей части вырабатываемого тепла. |

Импульс тока подается через ролики на контактирующую с ними заготовку. Выделяемое таким образом тепло делает металл пластичным, а давление электродов завершает сварку.

При подаче первого импульса тока приводимые в действие круглые электроды приводятся во вращение, и заготовки равномерно продвигаются вперед. На протяжении всего периода сварки роль электродов и работа проходит через них с определенной скоростью. Ток, подаваемый на сварочные электроды, является прерывистым, т. е. он включается в течение определенного периода времени, а затем отключается в течение другого определенного и короткого периода.

| Для сварки швов ток включается и выключается быстро, в результате сплошная зона сплавления создает перекрывающиеся самородки. , но при использовании постоянных и регулярных прерываний сварочного тока получаются отдельные точечные сварные швы (или самородки), этот процесс известен как Роликовая (точечная) сварка.  |

Методы шовной сварки

Существует два метода сварки. Один включает непрерывное движение, а другой – прерывистое движение во время операции сварки.

Непрерывное движение

В этом методе электроды вращаются с постоянной скоростью, а ток течет непрерывно или прерывается.

Прерывистое движение

В этом методе весь процесс контролируется автоматически. Непрерывное движение используется для сварки заготовок толщиной менее 4,5 мм.

| Оборудование для шовной сварки Блок питания Понижающий (низкое напряжение, большой ток) сварочный трансформатор, аналогичный тому, который используется в машине для точечной сварки, используется для процесса шовной сварки. |

ru

ru Когда сварочный шов располагается под углом 0°к поверхности земли;

Когда сварочный шов располагается под углом 0°к поверхности земли; Ванна может выпасть, последствием чего может быть прожог.

Ванна может выпасть, последствием чего может быть прожог. Затем, по необходимости, сделайте проход над первым.

Затем, по необходимости, сделайте проход над первым.