Как работать сварочным полуавтоматом – Mrmetall.ru

Как работать сварочным полуавтоматом – Mrmetall.ru!–www.miralinks.ru –>

Перейти к содержаниюSearch for:

На чтение 18 мин Просмотров 1.8к. Опубликовано

В наше время невозможно обойтись без сварки. И одним из перспективных видов является полуавтоматическая сварка. Она имеет международное обозначение MAG и MIG.

Содержание

- Mig и Mag

- Виды механизированной сварки

- Назначение полуавтоматической сварки

- Возможности полуавтоматической сварки

- Принцип действия

- Характеристики полуавтоматической сварки

- Максимальная толщина металла для работы полуавтоматом.

- Применяемые газы

- Аргон

- Азот

- Гелий

- Смесь гелия и аргона

- Смесь аргона (Ar) и кислорода (O2)

- Газ применяемый для черного металла

- Какой баллон нужен для полуавтоматической сварки?

- Что такое потребляемая мощность сварочного полуавтомата

- Способ движения горелки

- Аттестация НАКС для полуавтоматической сварки

- Преимущества и недостатки

- Преимущества:

- Недостатки

- Что нужно для полуавтоматической сварки

- Редуктор

- Осушитель

- Ротаметр

- Процесс в газовой смеси

- Что такое сварочный полуавтомат

- Горелка

- Источник питания

- Блок управления и устройство подачи

- Род и полярность сварочного ток

- Обратная полярность

- ПВ сварочного полуавтомата

- Вылет и выпуск электрода

- Индуктивность

- Технология полуавтоматической сварки

- Подготавливаем к работе полуавтомата

- Подготовка деталей для сварки

- Процесс сварки полуавтоматом или как им работать.

- Стыковые соединения

- Тавровые и угловые соединения

Mig и Mag

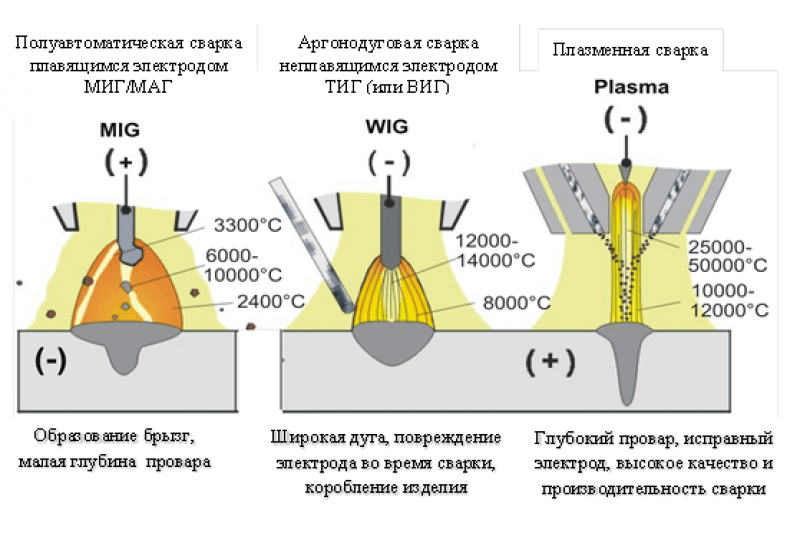

МAG расшифровывается как Metal Activ Gas, что означает полуавтоматическая сварка в среде активного углекислого газа. MIG – Metal Inert Gas, полуавтоматическая сварка выполняемая в среде инертных газов. Об этих видах поговорим в нашей статье.

MIG и MAG обозначают один и тот же сварочный процесс, выполняемый полуавтоматической сваркой в защитном газе. Mig выполняется в атмосфере инертного газа, а mag в активного, чаще всего – углекислом.

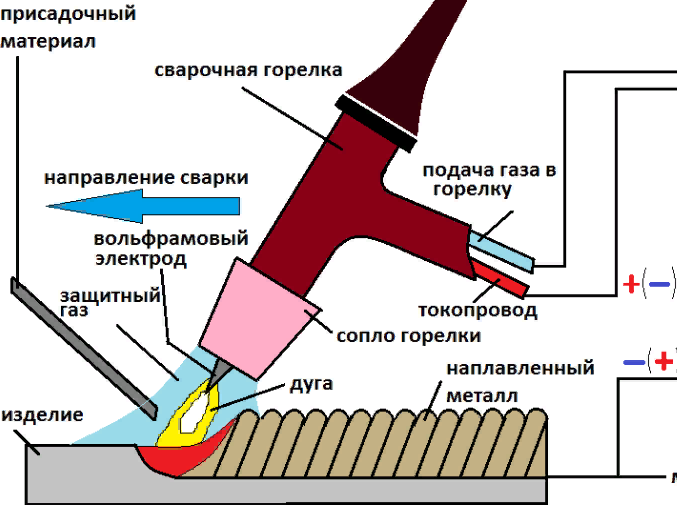

MAG и Mig процесс также называют механизированной сваркой (МП). Это обусловлено тем, что процесс подачи проволоки механический, а не ручной как в случае со способом TIG. По поводу TIG читайте в данной статье.

Зачатую у новичков возникает вопрос, что такое сварка МП. Расшифровывается МП – механизированная сварка плавящимся электродом, аббревиатура обозначающая, по сути, то же что MAG и MIG. Также возможно встретить название кемпинговая или кемпельная сварка.

В данном случае речь идет все о том же. Данное название пошло от производителя полуавтоматов фирмы KEMPPI

Виды механизированной сварки

По способу защиты расплавленной ванны металла:

- В защитных газах

- Самозащитой проволокой

- Под слоем флюса (flux)

По типу дуги:

- Стационарная;

- Импульсная

По способу переноса металла:

- Крупнокапельный

- Среднекапельный

- Струйный.

В данной статье речь будет идти о процессе выполняемым стационарной дугой в среде активного газа (или инертного). О процессе, выполняемом импульсной дугой, расскажем в нашей следующей статье.

Назначение полуавтоматической сварки

В пятидесятых годах прошлого века, когда разрабатывался данный процесс, его основной функцией было то же что и в наше время – получение высококачественных сварных швов. Особенно это актуально для тонких деталей.

Если работать данным способом правильно можно получать очень высокую производительность. Что очень востребовано на крупных предприятиях при изготовлении металлоконструкций с протяженными швами или изделий большой толщины.

Что очень востребовано на крупных предприятиях при изготовлении металлоконструкций с протяженными швами или изделий большой толщины.

Основная функция — это соединение металлов с высокой производительностью, и универсальностью применения. Данным способом варят огромное количество как цветных металлов, нержавеющих сталей и сплавов так и «черных» сталей, чугуна и прочих.

Теперь немного разберемся с оборудованием. Для сварных соединений используются специальные аппараты. Они называются – полуавтоматами.

МП ведется полуавтоматически – перемещает горелку вручную. Проволока подается автоматически. Это послужило названию полуавтомат.

Возможности полуавтоматической сварки

Возможности у данного способа очень широки. Работать возможно в любом положении хоть в нижнем, хоть в потолочном. Так как нет флюса, который может рассыпаться.

Данным способом особенно mig, возможно легко получать качественные соединения работая с высоколегированными сталями. Притом толщина деталей может быть как очень мала, от 0,8 мм, так и больше 100 мм.

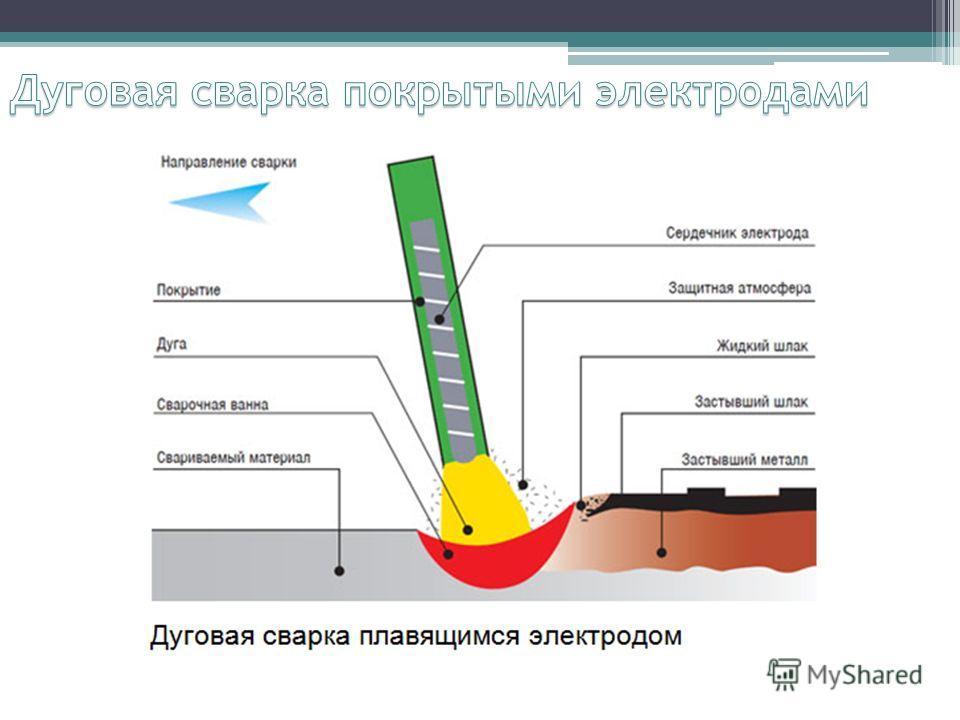

Принцип действия

Работать полуавтоматом весьма не сложно.

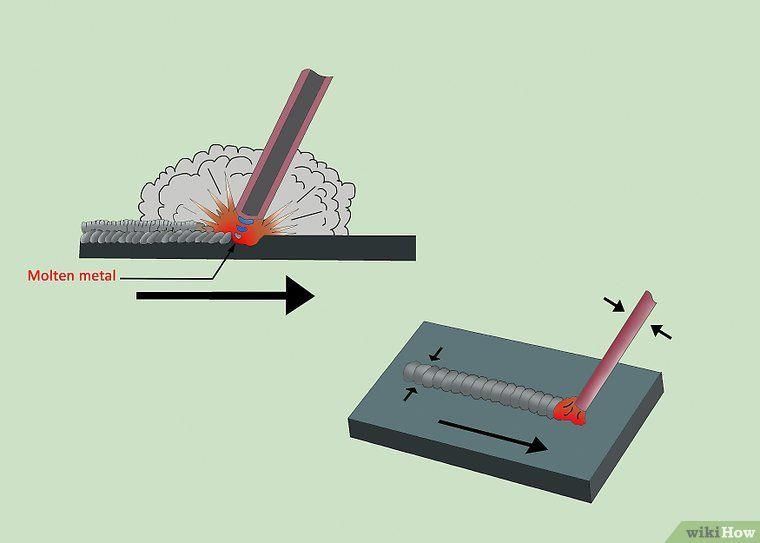

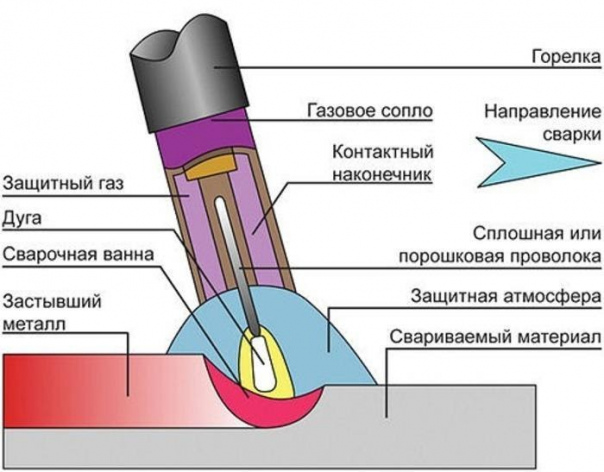

Принцип, следующий: при нажатии на клавишу горелки из сопла полуавтомата подается присадочная проволока. Касаясь изделия концом проволоки зажигается дуга. Дуга горит между концом проволоки и деталями. Тем самым происходит сплавление метала деталей и присадочной проволоки.

Сварочная ванна и дуга защищаются потоком газов, подача которых происходит через сопло сварочной горелки. Основной металл и присадка плавится в сварочной ванне и перемешивается, а при остывании кристаллизуется. Горелка перемещается вдоль деталей и формируется шов.

Характеристики полуавтоматической сварки

Основными характеристиками является:

| 1 | Сварочный ток | 42-520 А (Для автоматического процесса до 1100 А) |

| 2 | Напряжение на дуге | 12-40 В |

| 3 | Скорость проведения процесса | 25 – 100 см / мин |

| 4 | Диаметр используемой присадочной проволоки | 0,8 – 3,0 мм |

| 5 | Расход газа | До 25 л / мин |

| 6 | Температура дуги при полуавтоматической сварке | 6000 – 8000 оС |

Максимальная толщина металла для работы полуавтоматом.

Значения максимальной толщины будут регламентированы не способом выполнения процесса будь то полуавтоматическая сварка в аргоне или покрытыми электродами. Так как заварить можно толщины и в 500 мм и более. Как например реакторная зона на атомных станциях.

Значения максимальной толщины нам укажет нормативный документ, согласно которому выполняется процесс. Если работать согласно ГОСТ 14771, то для U-образной разделки можно варить изделия толщиной вплоть до 100 мм. При двухсторонней до 100-120 мм.

Применяемые газы

Характеризует также полуавтоматический процесс применяемый газ. Те газы которые при попадании в шов образуют химические реакции с металлом сварочной ванны являются – активными. Применяются для MAG.

Для процесса МАГ используют следующие газы:

- Кислород (О2)

- Диоксид углерода (СО2)

- Азот

- Водород

Для MIG сварки используются инертные газы, одноатомные, не вступающие в химическую реакцию в отличие от активных и не дающие взаимодействовать газам из воздуха со свариваемым металлом.

Для МИГ применяют газы:

- Аргон

- Гелий

- А также смесь аргона (Ar) с гелием (He), диоксида углерода (СО2) и аргона, кислорода с диоксидом углерода, и смеси газов Ar+CO2+O2.

Часто возникают вопросы по использованию газов. Вот некоторые: для чего нужен газ в сварочном полуавтомате, для сварки полуавтоматом какой газ нужен?

В полуавтомате газ нужен для обеспечения защиты расплавленного металла от воздуха. Подбор газа происходит от того, какие металлы варятся, и предъявляемые при работе требования к изделию.

Аргон

Аргон применяют при проведении ручной механизированной сварки плавящимся электродом, когда необходимо варить такие металлы как титан, высоколегированные нержавеющие, жаростойкие и жаропрочные стали и алюминий.

Если коротко, то аргон применяется для полуавтоматической сварки сплавов из цветных металлов и ответственных металлоконструкций, изготовленных из конструкционных сталей.

Аргон делиться по маркам (А, Б, В). Отличие заключается в количестве примесей, которые присутствуют в аргоне. Марка А содержит в составе до 0,003% кислорода и 0,01% Азота. Это крайне высокая степень очистки. Марки Б уже содержит до 0,005% О2 и 0,04 азота соответственно.

Отличие заключается в количестве примесей, которые присутствуют в аргоне. Марка А содержит в составе до 0,003% кислорода и 0,01% Азота. Это крайне высокая степень очистки. Марки Б уже содержит до 0,005% О2 и 0,04 азота соответственно.

Аргон этой марки широко применяется для углеродистых легированных сталей. Марка В содержит до 0,1% азота. Значения кислорода те же что и для марки Б и 0,005%.

Азот

Азот используется редко. В основном применяется для меди и ее сплавов. Для других же металлов азот зачастую является вредным, вступая в реакции с расплавленным металлом шва.

Гелий

Гелий нечасто применяется отдельно. Расход данного газа высокий, а сам газ дорогой. Его применяют также, как и аргон. В основном активных, типа алюминия, циркония, высоколегированных сталей или титана. Сварочная дуга, горящая в газовой атмосфере гелия, имеет более высокую температуру. Это поможет работать там, где необходимо проваривать большие толщины, ведя процесс на высокой скорости. Кроме того, гелий имеет самую высокую степень ионизации. Процесс будет идти максимально стабильно.

Кроме того, гелий имеет самую высокую степень ионизации. Процесс будет идти максимально стабильно.

Смесь гелия и аргона

Чаще гелий используют в сочетании с аргоном. Смеси имеют различные соотношения компонентов, но наиболее распространена смесь Ar+He в соотношении 50% на 50%. Также весьма часто используется смесь Ar – 40 % и He – 60 %. Данные смеси используются преимущественно для титана, алюминия в авиационной и космической промышленности.

Смесь аргона (Ar) и кислорода (O2)

Смесь аргона (Ar) с добавлением кислорода (O2) применяется для сварки черных и нержавеющих сталей. Кислород, применяемый в смеси, улучшает стабильность протекания процесса. Кислород обеспечит мелкокапельным перенос электродного металла. Это уменьшит разбрызгивание металла, что очень хорошо работе полуавтоматической сваркой.

Газ применяемый для черного металла

Для черных металлов используют углекислый газ или углекислоту как его еще называют. При использовании углекислоты необходимо позаботиться о том, чтобы был редуктор с подогревом. Или отдельный подогреватель газа для полуавтоматической сварки.

Или отдельный подогреватель газа для полуавтоматической сварки.

Данные устройства могут работать от электросети 220 В. Так для чего нужна углекислота при сварке полуавтоматом? Конечно, для обеспечения защиты сварочного шва. Его применение очень широко так как газ недорогой.

При выполнении процесса в углекислоте обеспечивается большая глубина проплавления при высокой скорости протекания процесса.

Какой баллон нужен для полуавтоматической сварки?

Баллоны для активных газов, как и для инертных вмещают в себя 40 литров сжатого газа. Есть и баллоны малого объема в 5 и 10 литров. Газ в них находится под высоким давлением, около 15 МПа. Баллоны с газом имеют отличительный окрас. Цвета окраса баллонов приведены на рисунке ниже.

Что такое потребляемая мощность сварочного полуавтомата

Важная характеристика сварочного полуавтомата является потребляемая мощность. Величина потребления электричества полуавтоматом при работе. Ее можно рассчитать или получить посредством измерения. Для большинства аппаратов механизированной сварки значения от 3 до 25 кВт.

Для большинства аппаратов механизированной сварки значения от 3 до 25 кВт.

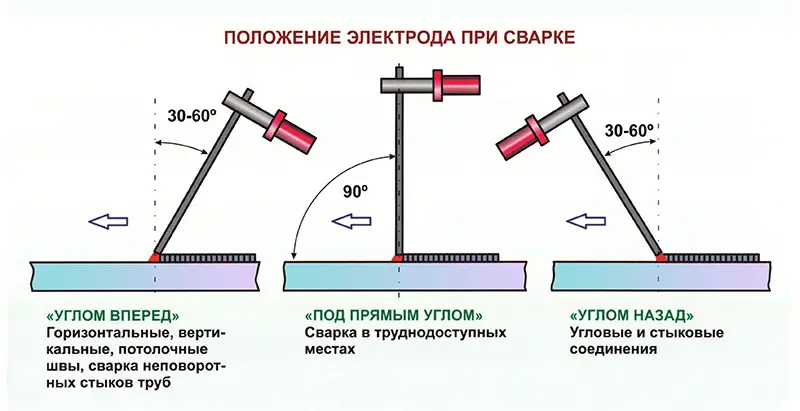

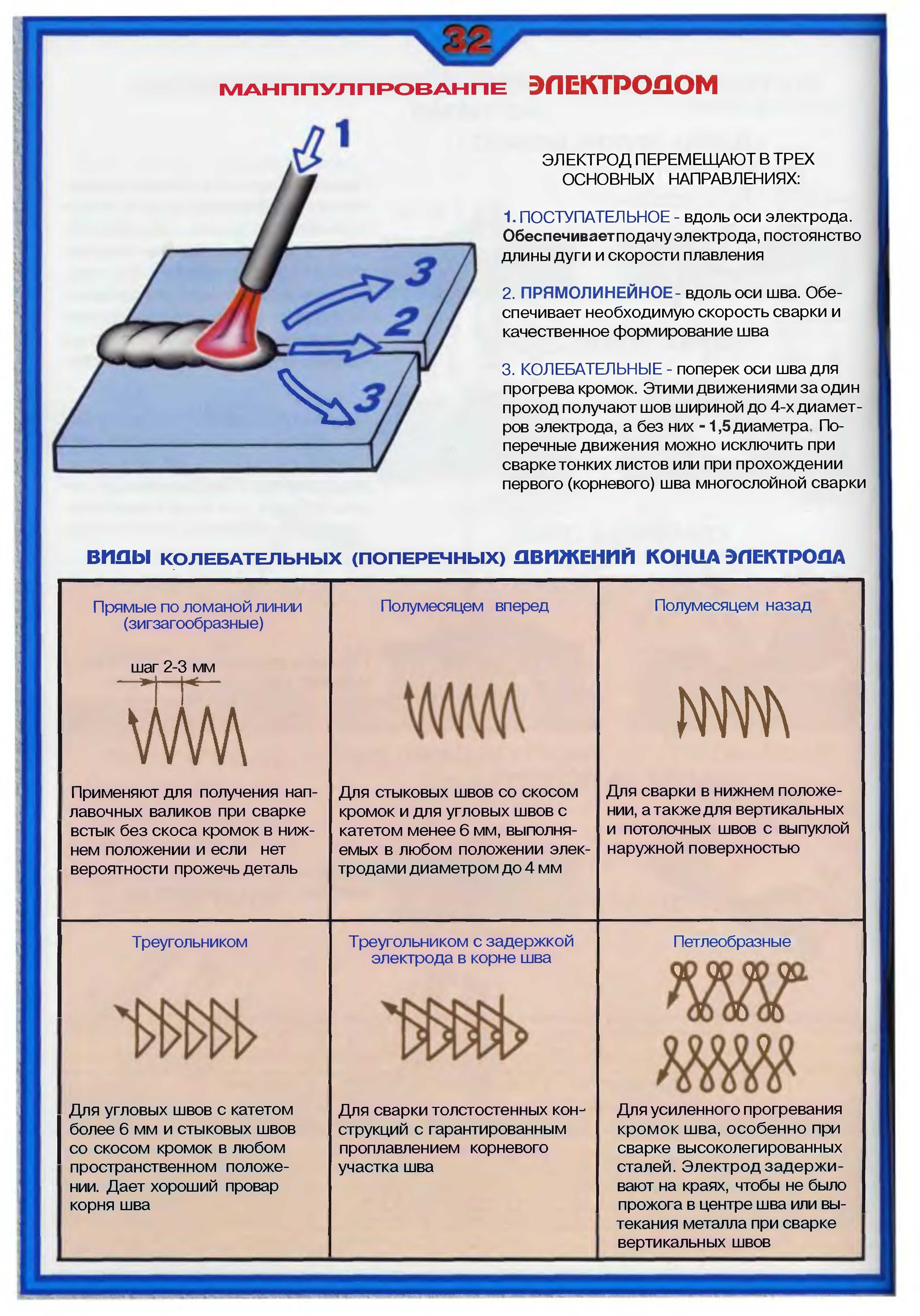

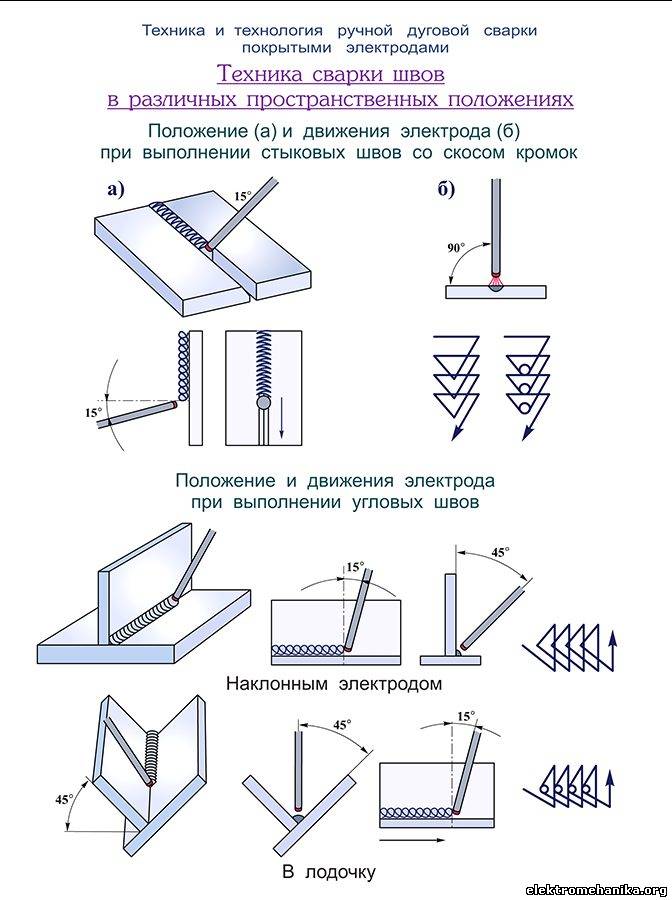

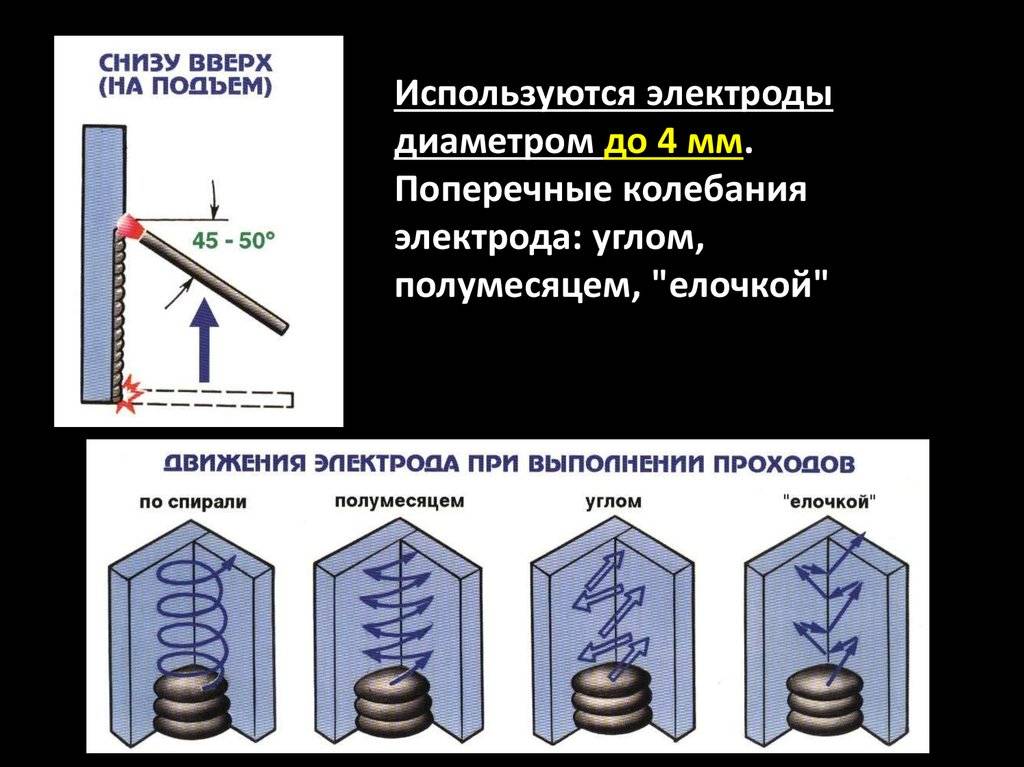

Способ движения горелки

Также важная характеристика – способ движения горелки. Движения зависят от размеров изделия, от его толщины, от положения сварочного шва. Так, к примеру при выполнении процесса в нижнем положении изделий толщиной 12 мм и больше. Колебательные движения совершаются, а при потолочном положении или толщиной 1 мм нет. Подробнее можете ознакомиться в данной статье.

Направление и траектория совершения колебаний горелки при тоже различны. Для сварки встык в тех случаях, когда зазоре между деталями меньше 0,5 мм, колебательные движения не выполняют.

Если больше, то производят колебания горелкой в виде петли. Если шов многопроходный, то заполнение тоже производится с поперечными колебаниями. Форма колебаний – «круговые». Завершающий облицовочный слой выполняется с колебаниями формы «Полумесяц».

Для проведения полуавтоматической сварке на опасных производственных объектах, требуется проведение аттестации по системе НАКС. Данная аттестация требуется большинством предприятий-заказчиков. По НАКС проходит аттестацию технология сварки для предприятия. Право применять данную технологию и работать.

Данная аттестация требуется большинством предприятий-заказчиков. По НАКС проходит аттестацию технология сварки для предприятия. Право применять данную технологию и работать.

Также все специалисты сварочного производства должны проходить аттестацию НАКС. Специалистами сварочного производства являются не только ИТР, но и мастера и сами сварщики. Сварщик — это специалист с первым уровнем НАКС. Об аттестации, и о том как проверить НАКС читайте по ссылке.

Преимущества:

- Простота в обучении данному методы

- Минимальные деформации изделий после

- Высокая скорость выполнения

- Можно работать во всех пространственных положениях

- Возможность варить детали малой толщины

Недостатки

- Сложность использования в монтажных условиях;

- Процесс на ветру крайне затруднителен, ввиду сдувания газовой защиты;

- Разбрызгивание и связанные с ним потери проволоки.

Что нужно для полуавтоматической сварки

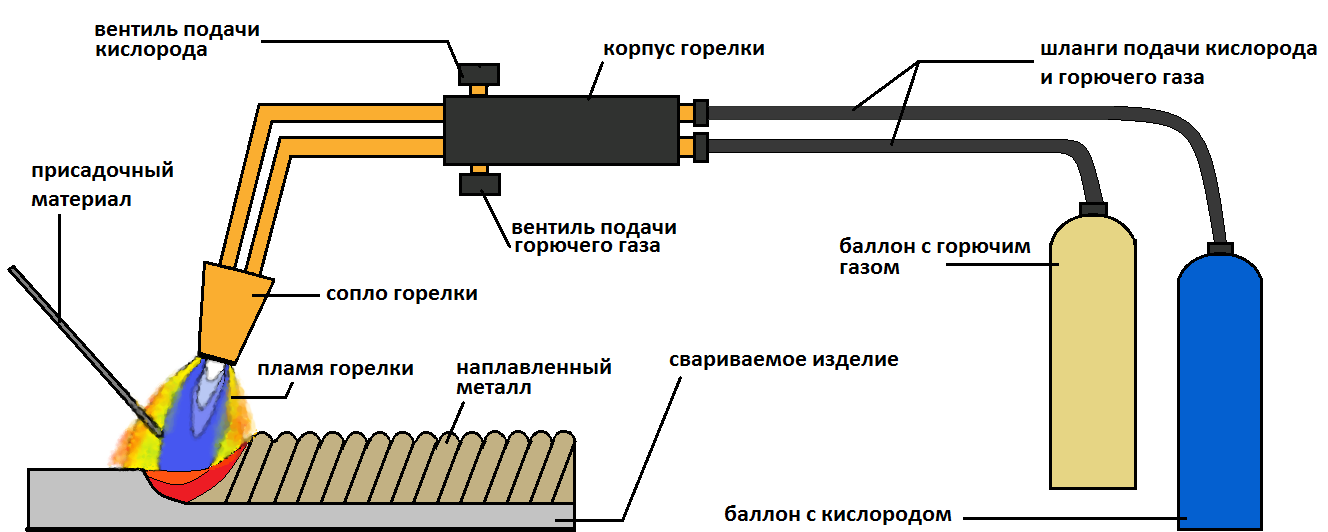

Схема сварочного поста механизированной сварки МИГ и МАГ

Рассмотрев схемы можно получить достаточно полное понимание того, что необходимо для того, чтобы работать сварочным полуавтоматом. Первое это конечно сам полуавтомат, состоящий из инверторного источника питания, подающего устройство, сварочной горелки, газового оборудования.

Первое это конечно сам полуавтомат, состоящий из инверторного источника питания, подающего устройство, сварочной горелки, газового оборудования.

В некоторых случаях используется система охлаждения горелки. Подающее устройство для полуавтоматической сварки бывает совмещено с источником питания и установлено в одном корпусе. Также бывает и отдельной надстройкой, которая подключается к инвертору.

Длинна шланга при полуавтоматической сварке, как правило, составляет от 1 до 3 м. Это обусловлено тем на сколько близко стоят газовые баллоны. Если баллон один и установлен на одну станину со сварочным полуавтоматом, то длинна шланга будет 1-1,5 м. Шланг подключается к редуктору.

Редуктор

Редуктор – устройство цель которого регулировать (снижать) давление газа.

Современные редукторы зачастую уже совмещены с ротаметром и устройством для подогрева газа. Редуктор с подогревом для полуавтоматической сварки необходим, чтобы работать в холодное время года. Обеспечивая прогрев углекислого газа. Что улучшает его испаряемость и защиту.

Что улучшает его испаряемость и защиту.

Осушитель

Также для полуавтоматической MAG сварки применяют осушители высокого или низкого давления. Работать без осушителя, который поглощает влагу из углекислоты, сложно. В шов из газа будет попадать влага, которая станет причиной образования пор. Выпускаются высокого и низкого давления. Это отличает их места установки. До или после редуктора. Низкого давления после редуктора, высокого давления – перед редуктором.

Для полуавтоматической сварки в инертных газах оборудование все то же что и для процесса в среде активных газов. Различается только используемый газ ну и цвет баллона.

Ротаметр

Он определяет количество расходуемого газа в минуту.

Процесс в газовой смеси

Теперь добрались и до процесса в смеси газов. Тут уже будут более значимые отличия. Посмотрев на схему, можно видеть, что баллонов стало уже два. А может быть и больше, к примеру три для смеси Ar+CO2+O2. Также появился газовый смеситель. Все прочее оборудование такое же как и в случае с чистым газом.

Все прочее оборудование такое же как и в случае с чистым газом.

На схеме механизированной сварки выполняемой смесью газов изображен сварочный пост без водяного охлаждения. Как правило водяное охлаждение используется на аппаратах с высокой мощностью, большими токами и ПВ близким к 90-95%.

Что такое сварочный полуавтомат

Сварочным полуавтоматом называют аппарат с механизированной подачей присадочной проволоки. Полуавтомат состоит из различных узлов и конструктивных элементов. Разберем их подробнее.

- Горелки и рукава

- Источника питания

- Подающего механизма.

Горелка

Горелка поставляется совместно с рукавом. Это устройство которым сварщик ведет процесс. Через горелку подается присадочная проволока, на которую подается ток.

Во внутреннюю часть горелки устанавливается наконечник и диффузор или как его еще называют мундштук. Мундштук для полуавтоматической сварки необходим, через него подается рассеивающийся защитный газ.

На горелку наворачивается сопло. Сопло создает сфокусированную струю защитного газа. Что в свою очередь обеспечивает защиту металла шва от воздуха.

Во внутреннюю часть горелки устанавливается наконечник. Он резьбовой и изготавливается из меди или медных сплавов. Это необходимо потому того, что он токопроводящий. Медь же и медные сплавы обладают высокой проводимостью.

Источник питания

В настоящее время полуавтоматы все чащи являются инверторными. Инверторный полуавтомат отличается от выпрямителей тем, что при меньших размерах он имеет больший функционал.

Работать с инверторным полуавтоматом гораздо удобнее и комфортнее. Дуга зажигается и горит плавно. Инверторный источник по сравнению с выпрямителями потребляет меньше электроэнергии. Состоят они как правило из трансформатора и электронного транзисторного блока управления.

Выпрямителя также используются, как и 50 лет назад. Они разительно отличаются от инверторов тем, что стоят, как правило, в 1,6-2 раза дешевле.

Блок управления и устройство подачи

Блок управления необходим для согласованной работы источника питания полуавтомата, подающего механизма и газового оборудования. При работе регулируется в большинстве случаев скорость подачи проволоки. Сам блок управления обеспечивает выполнение определенной циклограммы процесса.

Подающее устройство как уже говорилось может быть как отдельной надстройкой, так и встроено в сам полуавтомат. Устройство подает присадочную проволоку по средствам роликов. Их может быть 2 или 4.

Большинство полуавтоматов как для MIG, так и для MAG с двумя подающими роликами. Системы с 4 роликами применяются, когда необходимо работать с проволокой большого диаметра. Также когда нужно работать с самозащитной порошковой проволокой.

Род и полярность сварочного ток

Сварочный ток для полуавтомата при способе MIG и тем более MAG сварки – постоянный. Лишь в некоторых случаях сварку MIG ведут на переменном токе, но процесс сварки идет нестабильно.

Применение переменного тока оправдано для некоторых цветных металлов – например при сварке алюминия. О сварке алюминия расскажем в одной из наших следующих статей.

Для сварочного полуавтоматом применяется – обратная полярность. Так как если использовать прямую полярность идет активное разбрызгивание присадочного металла. Дуга горит не стабильно.

Обратная полярность

Обратная полярность – это когда «+» подключаем к сварочной горелке, а «-» подключается на изделие.

Сварочный ток напрямую зависит от выбранного диаметра присадочной проволоки. Чем больше диаметр, тем выше значение тока. От этого увеличивается проплавление. Значение тока определяет скорость выполнения процесса.

Каждый сварщик настраивает ток таким образом, чтобы ему было комфортно работать. Кто-то добавляет чуть больше и ведет процесс быстрее. Кто-то, наоборот, чуть меньше и работает чуть медленно.

ПВ сварочного полуавтомата

Затрагивая вопрос тока, необходимо разобраться обозначением ПВ сварочного полуавтомата. Расшифровывается данное обозначение как продолжительность включения. Показатель ПВ указывает на то сколько времени полуавтомат сможет варить непрерывно на максимальном токе.

Расшифровывается данное обозначение как продолжительность включения. Показатель ПВ указывает на то сколько времени полуавтомат сможет варить непрерывно на максимальном токе.

Данные даются в процентах от цикла сварки в 10 минут. То есть если у полуавтомата ПВ =50%, это значит, что можно работать 5 минут данным полуавтоматом непрерывно. После ему требуется определенно время на охлаждение. Это важный параметр при выборе полуавтомата.

Вылет и выпуск электрода

Что называется выпуском электрода при механизированной сварке, а что вылетом. Это может ввести в ступор даже специалиста. Наглядно разницу этих двух понятий можно видеть на рисунке ниже.

Выпуск электрода – расстояние от края сопла до кончика присадочной проволоки.

Вылетом электрода называется – расстояние от наконечника до кончика проволоки.

Размер вылета должен быть оптимален. Так если он мал, то сопло будет слишком близко к сварочной ванне. Если так работать длительное время сопло испортиться.

Если вылет большой, то будет недостаточная защита сварочной ванны. Защитный газ попросту рассеиваться. Дуга при этом издает треск и идет сильное разбрызгивание. В сварочном шве будет дефекты в виде пор.

Размеры вылета и параметры режимов для работы полуавтоматической сварки подробно будут описаны ниже.

Индуктивность

Индуктивностью называется такой процесс, при котором происходит снижение скорости увеличения силы тока. Сложная получилась формулировка.

Данный процесс необходим для того, чтобы при зажигании дуги, когда проволока касается изделия. Ток увеличивался постепенно, а не мгновенно. Иначе это приведет к брызгам металл на начальном этапе.

Индукция происходит в катушке индуктивности. На практике регулировка индуктивности регулирует жесткость сварочной дуги, а также проплавление. Влияет на геометрию получающегося валика.

Технология полуавтоматической сварки

Чтобы работать на результат, сварку МИГ или МАГ необходимо выполнять полуавтоматом с пониманием технологии и теории. Полуавтоматическая сварка деталей чаще всего выполняется в цеховых условиях. Преобладающее большинство швов выполняемых данным способом являются стыковые и тавровые соединения.

Полуавтоматическая сварка деталей чаще всего выполняется в цеховых условиях. Преобладающее большинство швов выполняемых данным способом являются стыковые и тавровые соединения.

Подготавливаем к работе полуавтомата

Чтобы начать работать собираем полуавтомат по инструкции завода. Подключаем горелку в специальный разъем на корпусе аппарата. Устанавливаем в корпус полуавтомата присадочную проволоку. Закрепляем катушку с присадочной проволокой прижимной гайкой.

Ролики должны соответствовать диаметру применяемой проволоки. Пропускаем конец проволоки в направляющую, выполняем фиксацию прижимного механизма.

Настраиваем усилие прижатия проволоки, так как это необходимо чтобы ролики надежно сцеплялись со присадочной проволокой. Далее пропускаем проволоку в горелку. Для этого снимаем с горелки сопло и наконечник (мундштук). Нажимаем кнопку на корпусе горелки и ожидаем пока проволока выйдет из диффузора. Далее собираем горелку в обратном порядке. Полуавтомат собран для выполнения работы.

Ручная дуговая

73.77%

Полуавтоматическая (механизированная mig или mag)

13.11%

Аргонодуговая неплавящимся электродом

3.28%

Под слоем флюса

3.28%

Другой

6.56%

Проголосовало: 61

Подготовка деталей для сварки

Детали необходимо тщательно зачистить. От этого зависит 90% результата сварки. Зачистка выполняется до металлического блеска. Кромки обезжириваются. Лучше всего применить специальный обезжириваетесь, спирт или ацетон.

Открываем газ и настраиваем расход на редукторе. Расход газа берем из таблицы ниже.

Перед тем как зажигать дугу и работать, необходимо подать газ. По завершении процесса необходимо обдувать защитным газом горячий металл.

Еще один лайфхак, который поможет зажечь дугу. Необходимо откусывать проволоку под углом так, чтобы кончик присадки был заострен. Эту процедуру нужно проделывать каждый раз перед началом выполнения процесса.

Процесс сварки полуавтоматом или как им работать.

Чтобы начать работать полуавтоматом, нужно зажечь дугу. Это происходит при нажатии на пусковую кнопку сварочной горелки, а также коснувшись изделия зажечь дугу. Дуга загорается можно начинать работать. Для завершения нужно отпустить кнопку и отвести горелку.

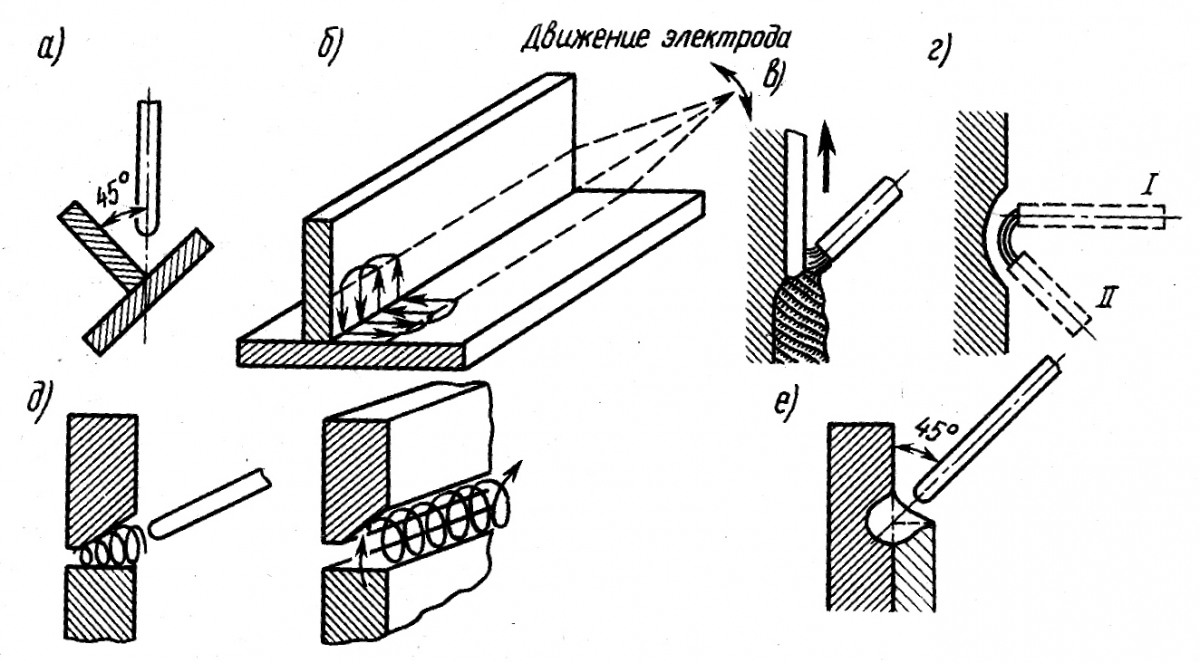

Стыковые соединения

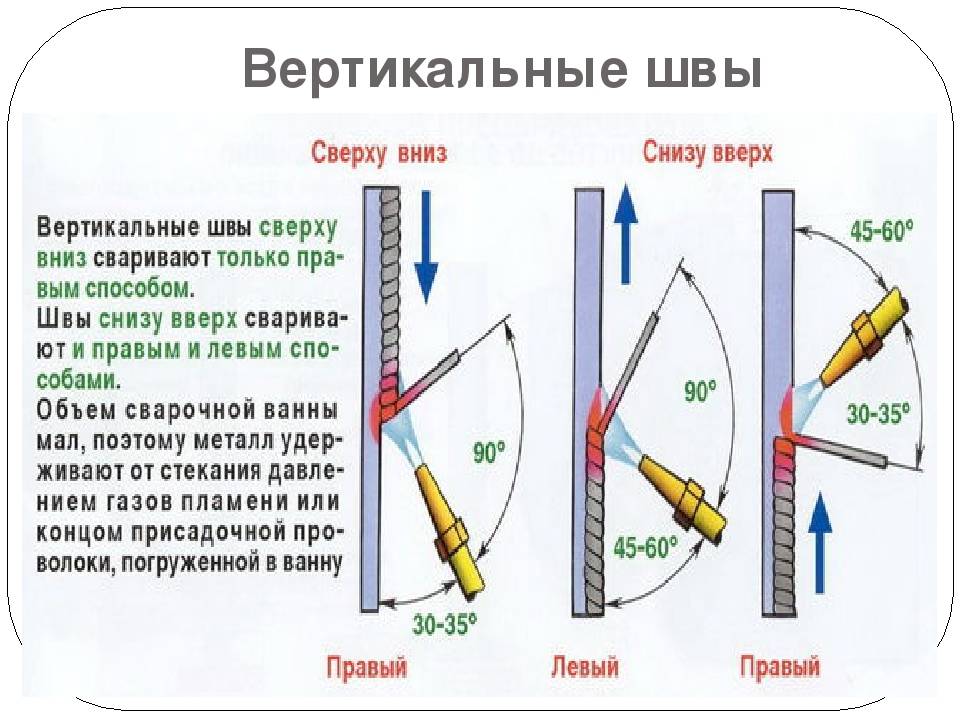

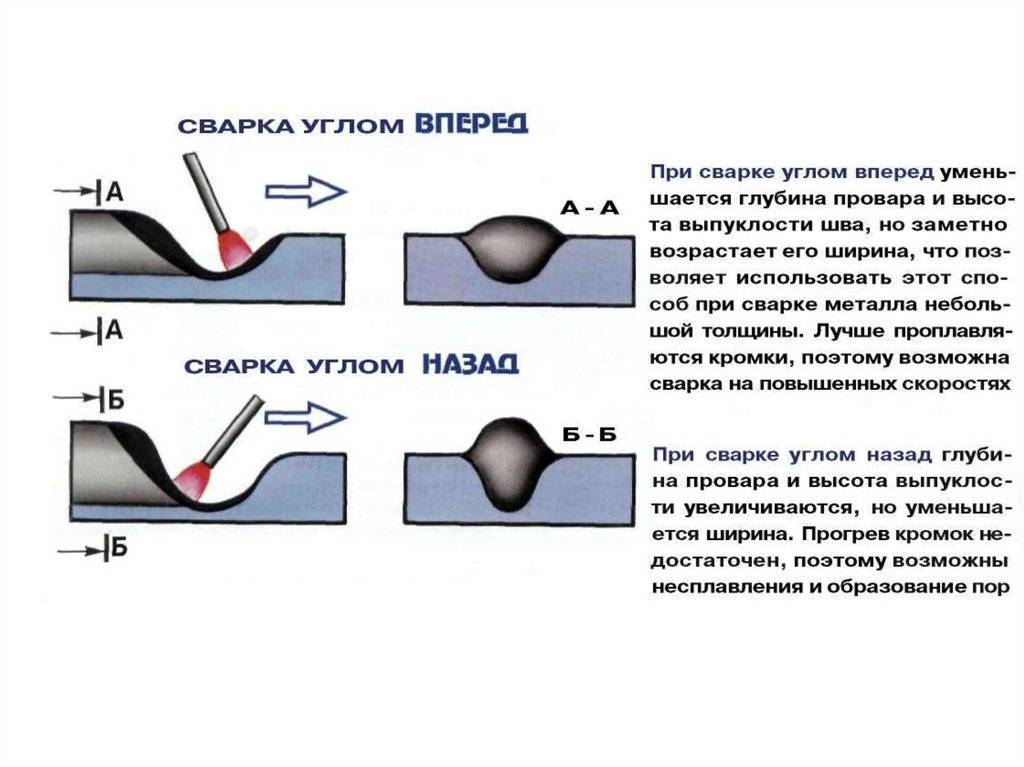

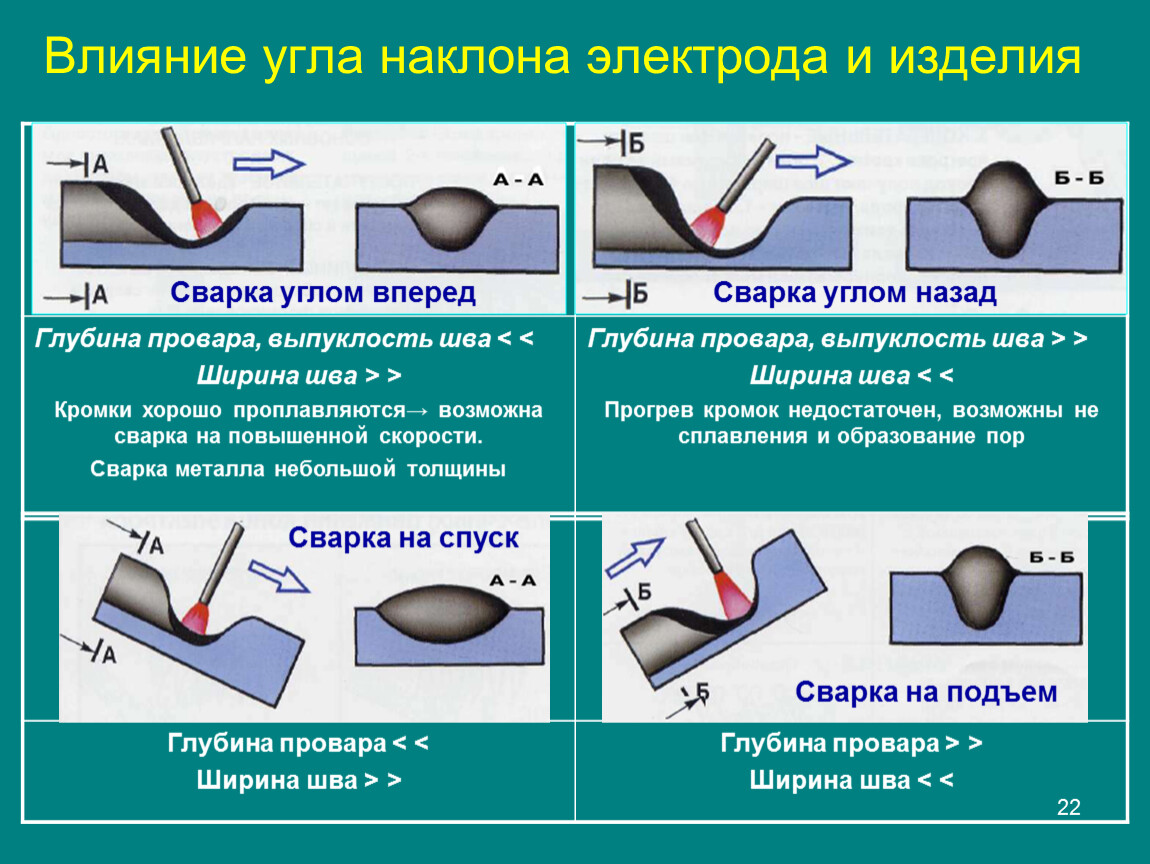

Сварку полуавтоматом ведут в различный пространственных положениях. Вести процесс возможно «углом вперед» также и способом «углом назад». От перемещения горелки углом назад провар будет больше, а шов уже. При выполнении процесса углом вперед ситуация обратная. Ширина шва увеличится, но проплавление снизится.

Угол горелки при сварке вертикальный, то есть под 90 градусов для деталей с равной толщиной. Если детали разной толщины, то направляем горелку к более толстой из деталей.

Если металл изделия тонкий до 3 – 4 мм, то работать лучше всего без разделки кромок, на съемной подкладке из материала, хорошо отводящего тепло. К примеру, из алюминия. Если деталь не предполагает использование съемной подкладки. Допустим ее просто не получиться убрать. Тогда можно применить остающуюся подкладку. Она изготавливается из того же материала что и основная деталь.

Допустим ее просто не получиться убрать. Тогда можно применить остающуюся подкладку. Она изготавливается из того же материала что и основная деталь.

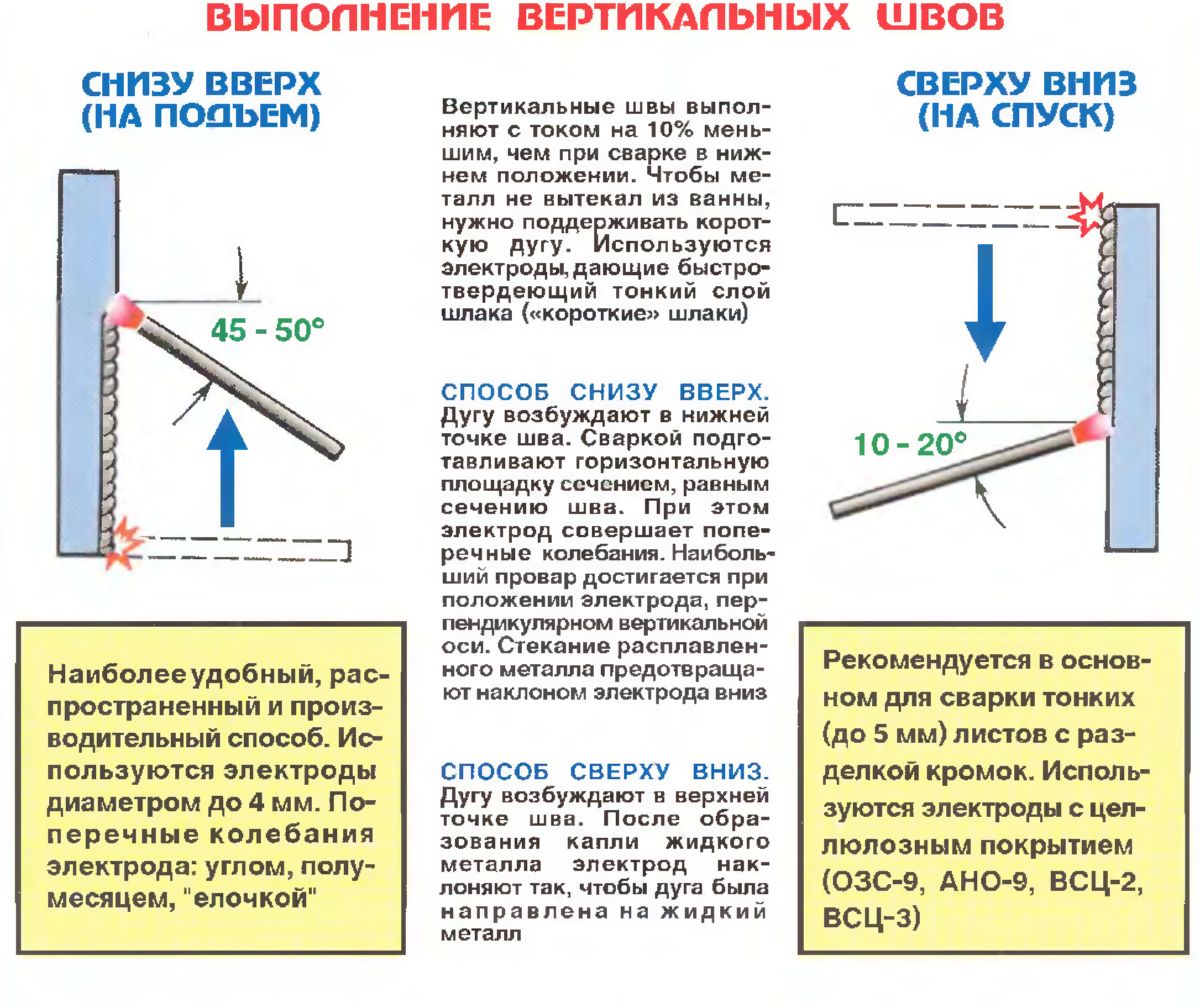

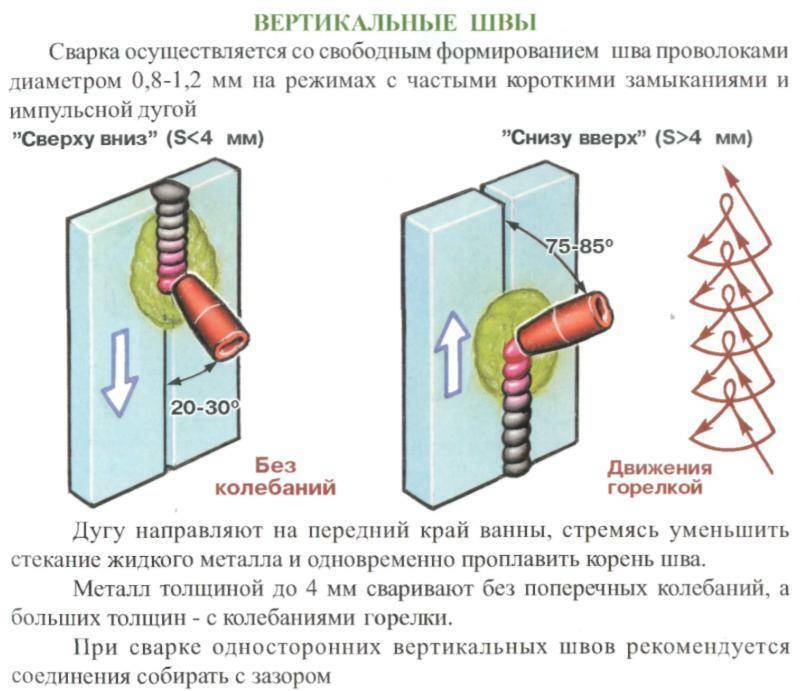

Выполнять полуавтоматическую сварку тонкого металла лучше на спуск в вертикальном положении. Сварка выполняется сверху вниз, вести горелку нужно углом назад. Подробнее о тонком металле можете ознакомиться в данной статье.

Когда нужно работать с деталями большой толщины, тогда лучше применить MIG сварку в смеси. В качестве газа использовать смесь Ar+He в соотношении 40% + 60%. Сварку изделий большой толщины полуавтоматом лучше выполнять с двух сторон. Это обеспечить полный и качественный провар в корне шва.

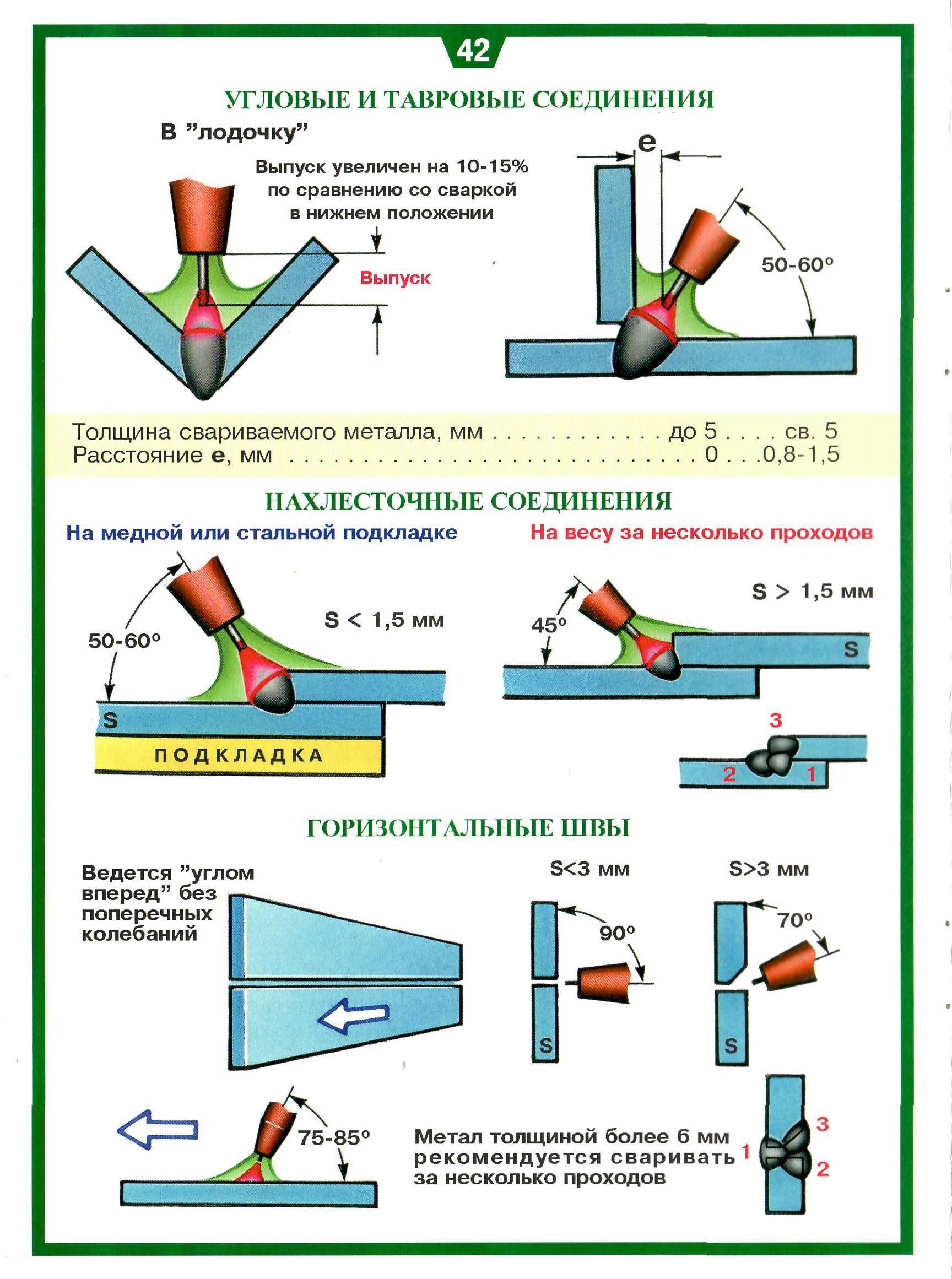

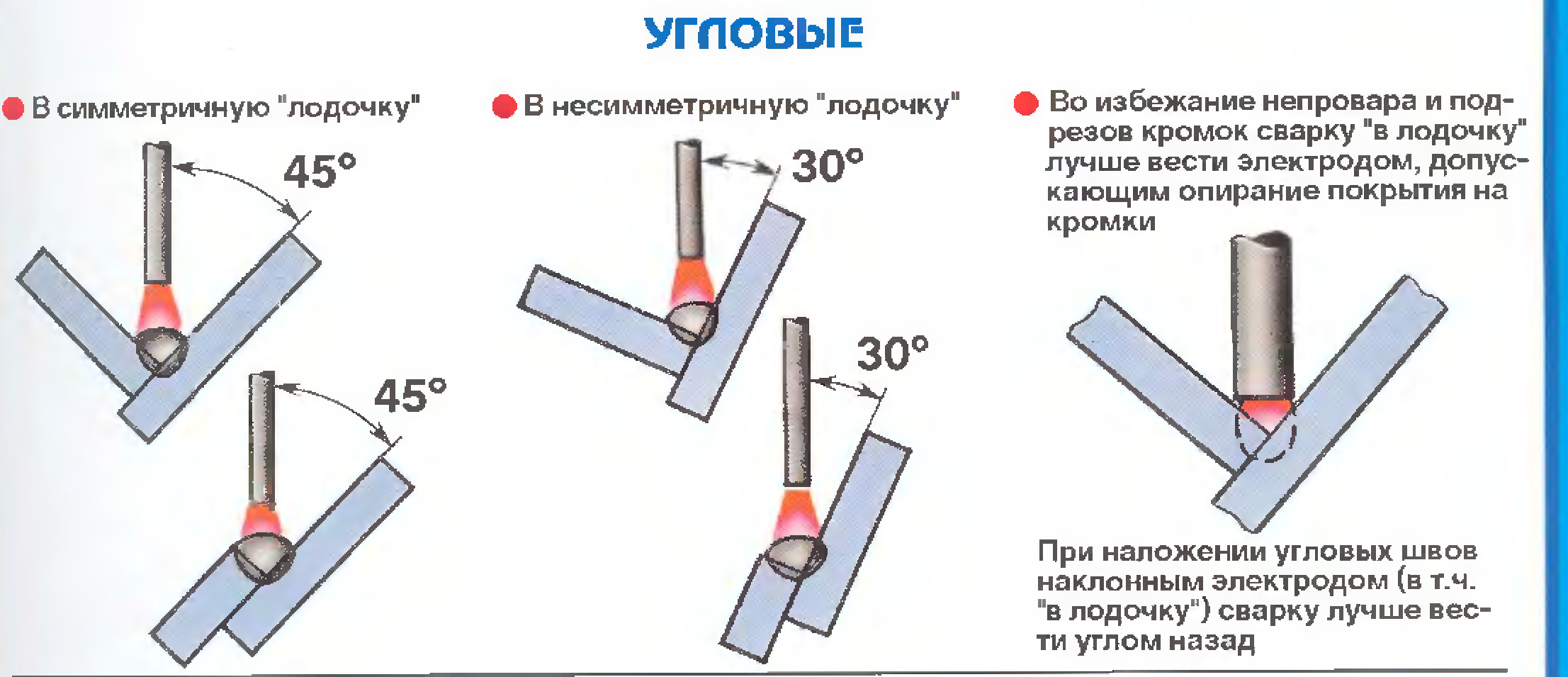

Тавровые и угловые соединения

Тавровые и угловые соединения чаще всего встречаются при сварке полуавтоматом металлоконструкций, работать с ними приходится практически любому сварщику. При сварке тавровых соединений важен угол наклона горелки. Правильное выполнение подразумевает что он должен составлять от 45 до 60 градусов.

Процесс лучше выполнять «углом вперед» наклоняя горелку к изделию на угол от 70 до 90 градусов. Это обеспечивает качественное проплавление кромок деталей. Лучше всего выполнять сварку на спуск.

При выполнении угловых швов в лодочку, нужно увеличивать выпуск проволоки. Процентов на 12-15 от значения при нижнем положении сварки.

Способ сварки полуавтоматом прекрасно зарекомендовал себя в работе как в частных автосервисах и гаражах, так и на крупных предприятиях производящих металлоконструкции.

Ниже можете ознакомиться с видео как работает сварочный полуавтомат. Удачи Вам в работе!

Оцените автора

( 1 оценка, среднее 5 из 5 )

Как правильно варить сварочным полуавтоматом

Сварка в среде защитного газа считается одним из наиболее надежных методов обработки металла. Еще несколько лет назад она была доступна только профессионалам. Но сегодня специальный режим MIG, предназначенный для работы с аргоном и другими газами, есть практически на всех недорогих полуавтоматах бытового назначения. Чтобы вы смогли овладеть этой техникой, разберем, каковы особенности такой сварки, на что нужно обратить внимание при ее выполнении, и как правильно настроить приборы перед началом подобной работы.

Чтобы вы смогли овладеть этой техникой, разберем, каковы особенности такой сварки, на что нужно обратить внимание при ее выполнении, и как правильно настроить приборы перед началом подобной работы.

Общее описание процесса

Этот метод сварки также предусматривает оплавление железа при воздействии на него высоких температур. Однако он имеет свои особенности. Работа при нем ведется с использованием проволоки и защитного газа.

Проволоку для такого типа работ выпускают в бобинах. Ее размер колеблется от 0,6 мм до 1,2 мм. Обычно для заготовок, толщина которых составляет 4 мм и менее, используют образцы в 0,6-0,8 мм. А вот для более толстых деталей нужна проволока диаметром в 1-1,2 мм.

Что касается защитного газа, то в качестве такового используют смесь углекислого газа и аргона. Можно ограничиться чистым углекислым газом. Он дешевле в закупке. Однако швы с ним получаются менее качественными. Этот вариант можно использовать для черновых работ. В остальных случаях лучше брать смесь. Газ для сварки подается на горелку через специальный рукав. Он защищает сварочную ванну от вредоносного воздействия внешних факторов, включая пыль, пониженные температуры, влагу.

Газ для сварки подается на горелку через специальный рукав. Он защищает сварочную ванну от вредоносного воздействия внешних факторов, включая пыль, пониженные температуры, влагу.

Сварка в среде защитного газа имеет ряд особенностей, отличающих ее от классической дуговой. Среди таковых:

- Отсутствие дыма при плавлении железа.

- Возможность работы с любым материалом. Только этот метод годится для обработки изделий толщиной от полмиллиметра.

- Отсутствие шлака на готовом шве.

- Универсальность. Этот метод можно использовать для обработки всевозможных материалов, включая нержавейку, сталь, цветные металлы.

- Высокую скорость обработки материала в сравнении с классическим дуговым методом.

К недостаткам такого типа сварки относят невозможность работы с заготовками на открытой местности (при сильном ветре невозможно контролировать поток защитного газа).

Ключевые особенности работы

Использование полуавтомата для сварки металлических заготовок имеет ряд нюансов:

- При работе в среде защитного газа плюсовую клемму нужно подключать к горелке, а минусовую – к заготовке.

Только в том случае, если вы работаете без защитного газа, следует подводить заготовку к плюсовой клемме, а для сварки использовать специальный тип проволок.

Только в том случае, если вы работаете без защитного газа, следует подводить заготовку к плюсовой клемме, а для сварки использовать специальный тип проволок. - Подбор проволоки в соответствии с тем материалом, из которого выполнена заготовка. Так, если вы работаете с алюминием, вам потребуется алюминиевая проволока, если с нержавейкой – нержавеющая.

- Перед началом работы нужно проверить состояние механизма подачи проволоки. Если он будет работать плохо, вам не удастся получить качественные швы.

- При настройке скорости подачи проволоки необходимо учитывать силу тока. Чем выше последняя, тем быстрее должна двигаться проволока.

- Токосъемный наконечник, расположенный на горелке, нужно подбирать с учетом диаметра проволоки. Этот элемент относится к расходным материалам. Его нужно время от времени менять. Кроме того, наконечник и сопло горелки нужно время от времени чистить, так как в нем скапливаются брызги от сварки. Если это не делать, со временем устройство засорится и будет подавать проволоку прерывисто.

- При работе в сетях с пониженным напряжением (менее 200 В) желательно использовать более тонкую проволоку. Это позволит получить шов высокого качества.

- При работе с тонкими заготовками сварку осуществляют точечно. Такая техника работы нивелирует риск прожога металла.

- Для подачи проволоки нужно использовать прочный твердый шланг. Гибкие элементы могут перегнуться во время работы. Это остановит подачу проволоки и может испортить шов.

- Перед началом работы необходимо откусить кончик проволоки, показавшийся из горелки. Он обычно плохо проводит электричество и не дает устройству разжечься.

Также перед началом работы важно удостовериться в том, что вы правильно держите горелку. Если вы работаете в нижнем положении, она должна быть наклонена под углом в 60 градусов к заготовке. Расстояние от этого устройства до металлического листа должно составлять не менее 5 мм, но и не более 15 мм.

Общие правила работы

Чтобы получить качественные швы при работе с первыми заготовками, соблюдайте следующие правила сварщика:

- Следите, чтобы шов равномерно направлялся на оба фрагмента металла.

Иначе вы получите хлипкое соединение.

Иначе вы получите хлипкое соединение. - Между крупными заготовками (толщина металла у которых составляет более 3-х мм) обязательно оставлять зазор в 2 мм. Такая особенность работы позволяет получить качественный однородный шов. Если же этого не делать, шов получится поверхностным. Он сломается при первой же механической нагрузке на деталь.

Перед началом работы заготовки «прихватывают» в нескольких местах сверху и снизу. Чем крупнее листы металла, тем больше таких заготовок должно быть. Это позволяет избежать деформации шва, которая может появиться в результате перегрева материала.

Представленные рекомендации распространяются на все типы заготовок, с которыми вам может посчастливиться иметь дело. Чем раньше вы привыкните к таким особенностям работы, тем меньше производственного брака у вас будет получаться.

Как настроить сварочный аппарат для работы

Перед началом работы необходимо правильно настроить инструмент. Следует задать такие параметры сварки:

- силу тока;

- скорость подачи проволоки;

- давление газа (обычно устанавливается в пределах 1-2 атмосфер).

В инструкции к прибору можно найти рекомендуемые значения силы тока и скорости подачи проволоки для работы с теми или иными заготовками. Используйте их исключительно как ориентир. Помните, что они могут не подойти для ваших деталей в силу разных причин.

Совет: чтобы не испортить заготовку, обязательно опробуйте работу автомата с определенными настройками на ненужных образцах металла. Это позволит определить, подойдет ли вам выбранный режим, и по необходимости скорректировать параметры работы прибора.

Виды сварочных швов

Для обработки заготовок в домашних условиях можно использовать различные типы швов. Их классифицируют по типу соединения и пространственному положению.

Тип соединения у шва может быть:

- угловым;

- тавровым;

- в нахлест;

- в стык.

Что касается пространственного положения шва, то оно может быть:

- горизонтальным,

- вертикальным;

- потолочным;

- нижним.

Новичкам рекомендуется варить заготовки с типом соединения встык и в нахлест с нижним или вертикальным положением.

Вертикальный шов

Это один из основных типов швов, которым должен овладеть начинающий сварщик. Направление движения горелки в этом случае надо подбирать в зависимости от толщины заготовки. Если она менее 3 мм, двигаться надо сверху вниз, если более указанного значения – снизу-вверх. Во время работы горелку надо расположить под углом в 45 градусов к заготовке. При работе надо соблюдать такие требования:

- Следить за положением горелки. Она не должна отклоняться от заданного угла.

- Равномерно вести прибор. Если двигаться слишком быстро, шов будет неровным. Если слишком медленно – можно повредить материал.

- Соблюдать рекомендованную дистанцию между горелкой и заготовкой в 5-15 мм.

Вот и весь секрет получения ровного шва. Остальное сделает сварочный полуавтомат (при условии, что вы его правильно настроили).

Тонкости работы с заготовками толщиной менее миллиметра

Работа с листами металла толщиной 1 мм и менее того считается наиболее сложной. Однако такого мнения обычно придерживаются те люди, которые не умеют с ним работать. На самом деле справиться с ним не так тяжело, если соблюдать основные требования к сварочному процессу.

Для обработки тонких листов можно использовать один из следующих методов сварки:

- Заклепочный. Для него нужно проделать отверстия в одной из заготовок. Детали нужно складывать внахлест и проваривать металл через отверстия верхнего слоя.

- Обычный. Позволяет использовать любые типы соединений.

При работе с тонкими листами металла важно соблюдать такие рекомендации:

- Горелку надо вести плавно. Если ее задержать на одном месте, вы можете получить наплыв металла или же прожиг заготовки.

- При заклепочном методе начинать обработку материала надо от середины. Если нарушить это правило, можно залить металлом все отверстия.

Это не позволит получить качественные швы.

Это не позволит получить качественные швы. - Силу тока и скорость подачи проволоки надо выставлять на минимальные позиции. В противном случае можно испортить заготовку.

Детали можно варить с небольшими промежутками в 1-5 см. Только в том случае, если вам нужен герметичный шов, следует проваривать материал по всей длине.

Провар образцов толщиной более 4 мм

Работа с заготовками толще 4 мм также имеет свои особенности. Для глубокого провара таких деталей с них снимаются фаски, а сама горелка ведется зигзагообразными или спиралевидными движениями. И это не все. Для получения высокого качества шва при работе с толстыми заготовками рекомендуется соблюдать такие правила:

- Заготовки следует располагать на расстоянии 2 мм друг от друга.

- Ширину шва нужно подбирать, исходя из толщины заготовок. Например, если она составляет 6 мм, то шов должен зайти на каждую заготовку как минимум на 3 мм.

Заготовки толщиной более 5 мм рекомендуется варить в несколько подходов. Сначала детали надо соединить по центру, а затем проварить заготовки сверху и снизу от первого шва.

Сначала детали надо соединить по центру, а затем проварить заготовки сверху и снизу от первого шва.

Выводы

Как видим, работать со сварочным полуавтоматом совершенно не сложно. Достаточно изучить технологию сварки в среде защитного газа. Подобрать необходимые расходные материалы и хорошенько попрактиковаться. И тогда вы сможете освоить представленную технологию обработки металла всего за пару дней.

Руководство по сварке | Seelye Acquisitions, Inc.

Загрузите наше руководство «Как сваривать», чтобы получить информацию, инструкции и многое другое по сварке термопластов.

Загрузить

Руководство по сварке

Ниже приведен отрывок из нашего руководства «Как сварить» — загрузите PDF-файл, содержащий полные пошаговые инструкции по процедурам сварки, схемы и информацию о конкретном оборудовании.

Сварка термопластов

Можно сваривать термопласты (пластик, который может размягчаться или формироваться под воздействием тепла) с помощью электрического сварочного аппарата горячего воздуха Seelye. Это легкое ручное оборудование позволяет даже неопытному пользователю научиться «чувствовать» сварку пластика и делать это экономично и быстро уже после нескольких часов обучения и практики. Будь то изготовление заготовок из термопластов или ремонт различных типов пластиковых деталей, сварка горячим воздухом обычно выполняется на пластмассах с минимальной толщиной 1/16 дюйма или более. Достигаемая связь, в зависимости от типа сварного шва, обычно такая же прочная (90% или выше) в качестве исходного материала.

Это легкое ручное оборудование позволяет даже неопытному пользователю научиться «чувствовать» сварку пластика и делать это экономично и быстро уже после нескольких часов обучения и практики. Будь то изготовление заготовок из термопластов или ремонт различных типов пластиковых деталей, сварка горячим воздухом обычно выполняется на пластмассах с минимальной толщиной 1/16 дюйма или более. Достигаемая связь, в зависимости от типа сварного шва, обычно такая же прочная (90% или выше) в качестве исходного материала.

Удобная сварка горячим воздухом

Оборудование Seelye для сварки горячим воздухом специально разработано для интенсивного ручного использования, не вызывая утомления оператора. Оборудование легкое и очень маневренное. Его можно легко перемещать из одной рабочей области проекта в другую. Все, что необходимо, — это сконцентрированные усилия, чтобы узнать об использовании оборудования.

Безопасность при сварке

После выполнения пошаговых инструкций Seelye, а также инструкций, выпущенных производителями

пластиковые материалы, вы будете на пути к сварке. Сварка горячим воздухом безопасна, потому что в ней нет пламени, искры или дыма. Специальная вентиляция, вытяжки и воздуховоды не требуются. Соблюдайте следующие простые меры предосторожности:

Сварка горячим воздухом безопасна, потому что в ней нет пламени, искры или дыма. Специальная вентиляция, вытяжки и воздуховоды не требуются. Соблюдайте следующие простые меры предосторожности:

- Никогда не пытайтесь выполнять сварку горячим воздухом с горючим газом.

- Во избежание перегорания нагревательного элемента всегда помните, что ПОТОК ВОЗДУХА ПЕРВЫЙ, а ПОТОК ВОЗДУХА

ПОСЛЕДНИЙ. Запустить поток воздуха перед нагревательным элементом. Установите расход воздуха в пределах от 4 до 6 фунтов на квадратный дюйм (в зависимости от используемого сварочного аппарата и типа свариваемого пластика). Минимальные настройки давления воздуха различаются в зависимости от модели сварочного аппарата. - Никогда не прикасайтесь к металлическим частям сварочного пистолета, пока они не остынут.

- Для смены наконечника сварочного пистолета всегда используйте плоскогубцы. Не перетягивайте и не перекрещивайте резьбу.

- Отключите электричество от пистолета, но продолжайте подачу воздуха.

Пистолет быстрее остынет, а ТЭН

Пистолет быстрее остынет, а ТЭН

прослужит дольше. - Не ставьте сварочный аппарат в тиски для замены нагревательных элементов.

- Хранить в недоступном для детей месте.

Стандартная идентификация сварного шва

Подобно сварке металлов, при сварке горячим воздухом выполняются те же типы сварных швов; они состоят из стыковых, угловых, нахлесточных, краевых и угловых швов.

Настройка сварочного оборудования

- Подключите Seelye Gun к источнику чистого сухого воздуха (сжатый воздух — минимум 90 фунтов на квадратный дюйм) или к инертному газу.

- Сварочный аппарат Seelye можно подключить к любой розетке переменного тока на 110 В. Теперь, когда у вас есть подача воздуха

, подключите к источнику электроэнергии и дайте сварщику прогреться

за несколько минут до начала сварки. - Обязательно выберите правильный сварочный наконечник:

- Наконечник для прихватки используется для подгонки изделия.

Не требуется стержень или полоса.

Не требуется стержень или полоса. - Круглый наконечник используется для небольших сварных швов. Можно использовать сварочный стержень любого размера.

- Автоматическая насадка Speed Tip используется для скорости и больших площадей. Размер наконечника будет зависеть от размера необходимого сварочного стержня.

- Наконечник для прихватки используется для подгонки изделия.

- Всегда используйте плоскогубцы для установки и снятия наконечников. Не перетягивайте и не перекрещивайте резьбу.

Пошаговая процедура сварки

- Определите, требуется ли для выполняемого типа сварки скошенная кромка. См. схемы в руководстве по загрузке в формате PDF.

- Если требуется снятие фаски, сделайте это с помощью шлифовальной машины и/или настольной пилы. Скосите угол 60°.

- Очистите свариваемые материалы от пыли и грязи. Для удаления маслянистых веществ используйте метилэтилкетон (МЭК). Перед началом прихватки убедитесь, что свариваемые материалы сухие.

Прихватка для рабочей сборки

- После установки прихваточного наконечника Seelye включите поток воздуха, подключите источник электропитания и дайте сварочному наконечнику нагреться в течение нескольких минут.

- Пока наконечник нагревается, выровняйте свариваемые детали. К этому этапу вы должны были тщательно подготовить пластиковые детали, сделать необходимые фаски, если это необходимо, очистить и высушить

деталей для сварки. - Для прихватки горячим воздухом не требуется стержень или лента. Нанесите горячую насадку Tacking Tip на область

или шов в том месте, где должны быть соединены пластиковые детали, перемещая наконечник по обеим деталям одновременно

, пока пластмасса не сплавится (не соединится) вместе. - Сделайте достаточное количество прихваточных швов, чтобы удерживать вес деталей вместе. При работе с большими деталями может потребоваться провести

кончиком закрепки вдоль всего шва, непрерывно сплавляя работу. Это позволит правильно скрепить сварной шов для точного постоянного соединения, которое будет выполнено на следующем этапе работы. - Избегайте перегрева точек прихватки. Это приводит к тому, что пластиковый материал обесцвечивается, обугливается или деформируется.

Если вы не подходите должным образом, начните сначала. Прихваточные швы легко сломать. Перед выполнением новой закрепки 9Сварка 0007, отшлифовать точки прихватки до гладких краев.

Если вы не подходите должным образом, начните сначала. Прихваточные швы легко сломать. Перед выполнением новой закрепки 9Сварка 0007, отшлифовать точки прихватки до гладких краев.

Несъемная сварка горячим воздухом

- Перед началом несъемной сварки обязательно выберите правильный тип сварочного стержня (или ленты). Это должен быть тот же тип пластика, что и материал, который вы будете склеивать. Обычно производитель пластикового материала маркирует тип пластика для облегчения идентификации — см. нашу информацию о типе пластика. & Страница приложений. Если вы не знаете, какой тип пластика вы свариваете, обратитесь к нашей Таблице ожогов, чтобы определить материал, который вы собираетесь сваривать.

- Для максимальной экономичности сварки выберите диаметр стержня, близкий к толщине основного материала. Для толщины основного материала более 3/16 дюйма в диаметре потребуется более одного стержня. Пример: Чтобы сварить пластик толщиной 1⁄4 дюйма, заполните скошенную область тремя валиками сварочной проволоки диаметром 5/32 дюйма.

- Выберите правильную температуру сварки и параметры воздушного потока.

- Установите круглый наконечник для постоянной сварки. Дайте круглому наконечнику правильно нагреться. Если вы меняете насадку для прихватки на круглую, пока сварочная горелка горячая, обязательно отвинтите насадку для прихватки и ввинтите круглую насадку с помощью плоскогубцев. Не затягивайте слишком сильно; только он должен быть плотным.

- Отрежьте конец стержня под углом 60°. Держите отрезанный конец стержня чуть выше точки начала сварки. Одновременно нагревайте конец стержня и шов основного материала, пока они не станут липкими. Прижмите липкий конец стержня к липкой начальной точке основных материалов. Только поверхность стержня и основных материалов будет липкой, но сцепится должным образом. Стержень будет сохранять свою основную форму в течение большей части сварочных работ.

- Продолжайте сварку, удерживая стержень на 9под углом 0° непосредственно над сварным швом, плотно и равномерно прижмите к сварному шву, направляя тепло в направлении сварного шва коротким веерным движением (см.

рисунок). По мере того, как стержень и основной материал становятся липкими, если вы свариваете при надлежащей температуре, в месте соединения стержня с основным материалом образуется петля, а по обе стороны от завершенного сварного шва образуются небольшие валики.

рисунок). По мере того, как стержень и основной материал становятся липкими, если вы свариваете при надлежащей температуре, в месте соединения стержня с основным материалом образуется петля, а по обе стороны от завершенного сварного шва образуются небольшие валики. - В конце сварного шва отрежьте стержень ножом или пассатижами под углом 30°. Чтобы продолжить, обрежьте конец нового стержня под углом 60°.

При надлежащем нагреве не должно быть обугливания, обесцвечивания или деформации. Не должно быть растяжения сварочного стержня. Это ослабит соединение стержня, и этого можно избежать, если нажимать непосредственно на стержень, а не толкать стержень в направлении сварного шва. Несколько часов практической сварки дадут «чувство» поддержания правильного равномерного давления на стержень прямо в зону сварки. Пожалуйста, просмотрите нашу страницу видео и руководств для получения дополнительной информации.

Для получения полных пошаговых инструкций по процедурам сварки, схем и информации о конкретном оборудовании загрузите наше Руководство по сварке.

Хотите узнать больше?

Загрузите наше руководство для получения полных инструкций и другой информации.

Загрузить

Руководство по сварке

Как сварить стальное литье?

12 января 2023 г. 12 января 2023 г. | 4:01

Сварка литой стали становится все более популярной для создания прочных и долговечных сварных швов. Хотя это может быть пугающим для начинающих сварщиков, при правильной технике и практике любой может успешно научиться сваривать стальные отливки. Читайте дальше, чтобы узнать основы сварки литой стали.

Подготовка материалов для сварки стальных отливок

Первым шагом в сварке стальных отливок является подготовка материалов к сварке. Это означает, что перед сваркой поверхности должны быть чистыми и свободными от грязи, пыли или масла. Вы также должны проверить, чтобы каждая деталь была плоской перед сваркой, так как любые несоответствия могут вызвать проблемы со сварными швами в дальнейшем. Кроме того, рассмотрите возможность предварительного нагрева материалов перед сваркой, так как это поможет уменьшить коробление в процессе. В зависимости от размера и толщины ваших изделий температура предварительного нагрева может варьироваться от 350°F до 500°F (177°C-260°C).

Кроме того, рассмотрите возможность предварительного нагрева материалов перед сваркой, так как это поможет уменьшить коробление в процессе. В зависимости от размера и толщины ваших изделий температура предварительного нагрева может варьироваться от 350°F до 500°F (177°C-260°C).

Сварка стального литья

Теперь, когда вы подготовили материалы для сварки стального литья, пришло время начать сварку! Лучше всего это сделать с помощью кислородно-ацетиленовой горелки или сварочного аппарата MIG; оба подходят для этой работы, но имейте в виду, что сварка MIG может потребовать дополнительных этапов подготовки, таких как прихватка или обратная продувка (заполнение замкнутого пространства инертным газом), если вы планируете наносить присадочный металл в несколько проходов. При выполнении сварных швов следите за тем, чтобы не двигаться слишком быстро, так как это может привести к некачественному изделию или даже к прожогам! Кроме того, обратите особое внимание на подгонку стыка — если между двумя деталями есть зазоры, их следует заполнить перед сваркой. Это гарантирует, что между двумя деталями не образуются воздушные карманы, которые могут привести к растрескиванию при воздействии высоких температур в процессе ковки.

Это гарантирует, что между двумя деталями не образуются воздушные карманы, которые могут привести к растрескиванию при воздействии высоких температур в процессе ковки.

Наконец, убедитесь, что вы используете присадочный материал, подходящий для литья стали, например, стержни из низколегированной мягкой стали или стержни из нержавеющей стали, в зависимости от того, какой тип сплава вы планируете использовать в конечном продукте. Это обеспечит оптимальную производительность при воздействии высоких температур во время процессов ковки, таких как термообработка или литье под давлением.

Вывод:

Сварка стального литья на первый взгляд может показаться сложной задачей, но при наличии практики и терпения каждый может научиться этому! Начните с надлежащей подготовки материалов для сварки стальных отливок — очистите поверхности от грязи, пыли и масла и убедитесь, что все ровно и ровно перед началом — затем используйте либо кислородно-ацетиленовую горелку, либо сварочный аппарат MIG с соответствующим присадочным материалом, в зависимости от типа.

Только в том случае, если вы работаете без защитного газа, следует подводить заготовку к плюсовой клемме, а для сварки использовать специальный тип проволок.

Только в том случае, если вы работаете без защитного газа, следует подводить заготовку к плюсовой клемме, а для сварки использовать специальный тип проволок.

Иначе вы получите хлипкое соединение.

Иначе вы получите хлипкое соединение.

Это не позволит получить качественные швы.

Это не позволит получить качественные швы. Пистолет быстрее остынет, а ТЭН

Пистолет быстрее остынет, а ТЭН  Не требуется стержень или полоса.

Не требуется стержень или полоса.

Если вы не подходите должным образом, начните сначала. Прихваточные швы легко сломать. Перед выполнением новой закрепки 9Сварка 0007, отшлифовать точки прихватки до гладких краев.

Если вы не подходите должным образом, начните сначала. Прихваточные швы легко сломать. Перед выполнением новой закрепки 9Сварка 0007, отшлифовать точки прихватки до гладких краев.

рисунок). По мере того, как стержень и основной материал становятся липкими, если вы свариваете при надлежащей температуре, в месте соединения стержня с основным материалом образуется петля, а по обе стороны от завершенного сварного шва образуются небольшие валики.

рисунок). По мере того, как стержень и основной материал становятся липкими, если вы свариваете при надлежащей температуре, в месте соединения стержня с основным материалом образуется петля, а по обе стороны от завершенного сварного шва образуются небольшие валики.