КОНТАКТНАЯ СВАРКА ДОМА [из микроволновки, инвертора, сварочного аппарата]

[Контактная сварка своими руками] – очень полезный навык.

При наличии в свободной продаже любых моделей инвертора, человек, планирующий сваривать в домашних условиях, имеет выбор – приобрести готовый аппарат или сделать его самостоятельно.

В этой статье мы рассмотрим, что это такое, продемонстрируем учебное видео по контактной сварке, дадим пошаговую инструкцию, как самостоятельно проводить контактную сварку и как можно сделать самодельный сварочный аппарат контактной сварки своими руками из микроволновки и использованных автомобильных аккумуляторов.

Контактная сварка – технология и процесс

Владельцы частных домов, автомобилисты и не только нуждаются в проведении сварочных работ.

В домашних условиях или в условиях небольшой мастерской применение сварочного инвертора для соединения металлических частей вполне по силам.

Принцип его действия заключается в том, что при помощи электрического тока металл разогревается, расплавляется и застывает, образуя сварной шов.

Для фиксации и предотвращения сдвигания, свариваемые детали сжимаются при помощи электродов, по которым подается электрический ток.

Для работы в домашних условиях потребуются мощные источники питания, что влияет на перегрев бытовой проводки.

Перед проведением работ следует убедиться в качестве проводки и, по возможности, заменить ее на новую.

При контактной точечной сварке две заготовки соединяются по поверхности прилегающих краев.

Такая технология подходит для тонких листов, деталей маленького размера и металлических прутов толщиной до 5 мм.

Видео:

Используют три вида соединения поверхностей: с помощью сопротивления, прерывистого оплавления или непрерывного оплавления.

Для сварки сопротивлением подготовленные заготовки или листы фиксируют и нагревают сварочным током до плавления.

Способ применим для следующих металлов:

- низкоуглеродистая сталь;

- цветной металл;

- соединения меди с латунью и сталью.

Ввиду жестких требований к температурному режиму и отсутствию примесей в местах соединения, этот способ используется редко.

При непрерывном оплавлении заготовки, используются клещи или иные фиксаторы детали, соединяют при включенном токе, после плавки краев соединяемых деталей проводится осадка и выключение подачи тока.

Этот способ наиболее применим для труб с тонкими стенами. Допустимо соединение разных по структуре заготовок.

Основной плюс – высокая скорость работы, серьезный минус – вытекание и угар металла по сварному шву.

Прерывистое оплавление происходит при поочередном плотном и неплотном контакте заготовок во время включенного тока.

Клещи зажима обеспечивают замыкание сварочной линии в месте соприкосновения заготовок до достижения ими температуры 900-950 градусов по Цельсию.

Такой способ применяется в случае, если исходной мощности аппарата не хватает для обеспечения непрерывного оплавления.

Таким образом, контактная сварка состоит из следующих шагов:

- Подготовка поверхностей к соединению (зачистка, выравнивание контура).

- Совмещение краев и фиксация заготовок под сварочным аппаратом.

- Подача электрического тока.

- Прогревание и оплавление под его действием краев деталей.

- Осадка и выключение тока.

Рассмотренные выше способы контактной сварки отличаются фиксацией заготовок и подачей тока, в целом, процесс сварки схож.

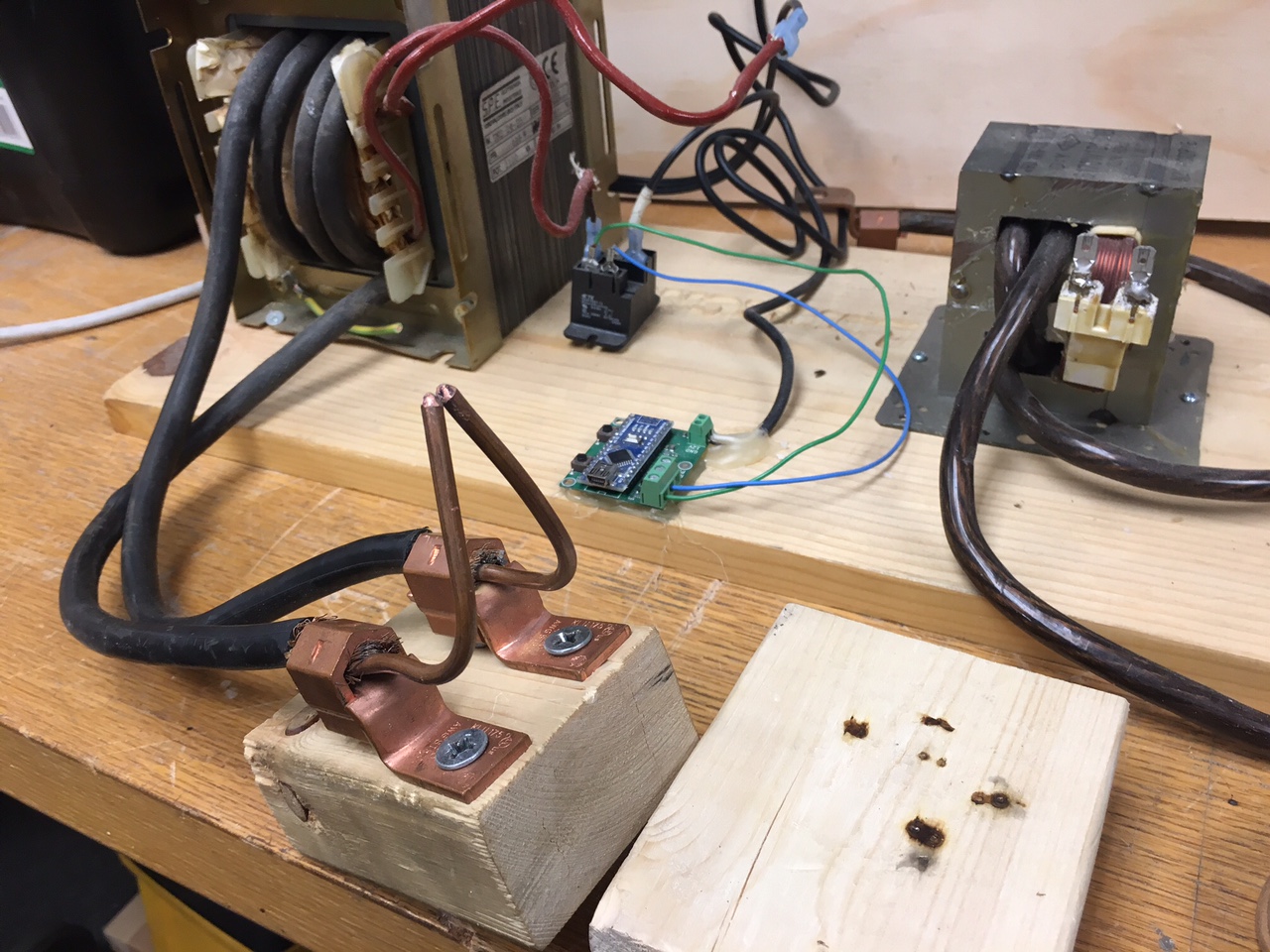

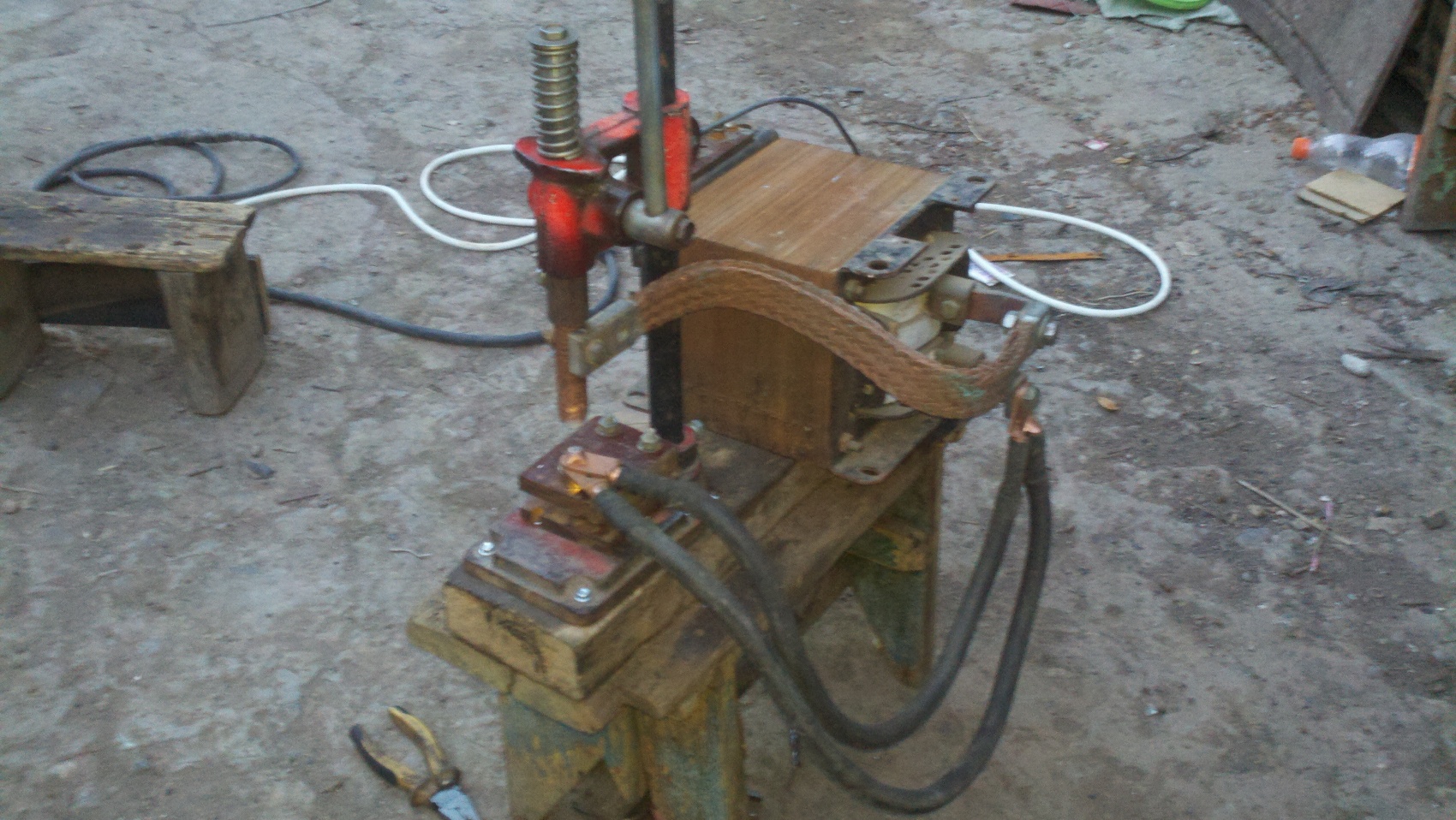

Для домашней контактной сварки можно сконструировать самодельный аппарат.

Видео:

Его основные рабочие узлы – сварочный зажим и блок подачи напряжения на конденсаторах, к низковольтной обмотке которого присоединяется электрод.

Второе крыло зажима служит опорой или соединяется (в зависимости от крепления аппарата) с заготовкой, имеющей больший размер.

Видео инструкция по контактной точечной сварке представлена выше.

Сварочный аппарат из микроволновки

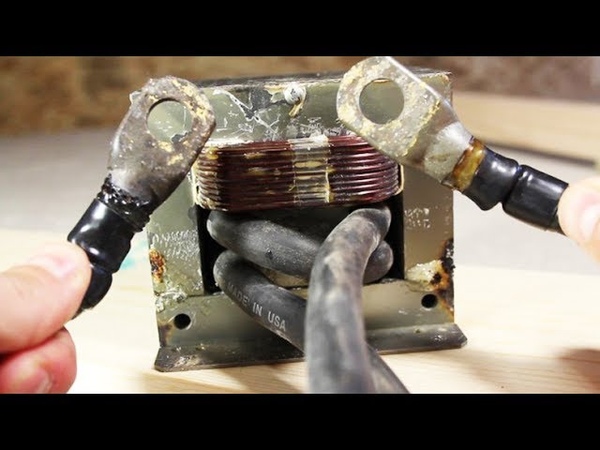

Прибор для точечной контактной сварки можно изготовить самостоятельно, использовав трансформатор от микроволновки.

При изготовлении такого сварочного прибора нужно взвесить, что будет дешевле – осуществить покупку инвертора или сделать самостоятельно, применив трансформатор из ненужной микроволновки.

Трансформатор – самая дорогая деталь нашего будущего самодельного прибора. Все остальные расходники – провода, кожух и основа, на которую будет производиться крепление, будут практически в любой мастерской.

Нам потребуется мощность трансформатора не менее 1 кВт. С помощью сварочного аппарата, использующего такой трансформатор, реально делать точечную сварку листов до 1 мм.

Удвоение мощности трансформатора позволит работать с листами до 1,8 мм толщиной. Трансформатор современной микроволновки может быть мощностью до 3 кВт.

При необходимости можно использовать два и три трансформатора. Эта цепь позволит увеличить мощность подаваемого тока.

Требуется вынуть трансформатор из металлического кожура и избавится от шунтов для ограничения тока и вторичной обмотки.

Микроволновая печь использует высокое напряжение, поэтому на первичной обмотке трансформатора присутствует меньшее количество петель, чем на вторичной.

Из-за этого появляется разность потенциалов. Наша задача – изменить вторичную обмотку, приспособив ее под цели контактной сварки.

Тщательно зачистите трансформатор от остатков вторичной проводки и шунтов, при необходимости используйте металлическую щетку или длинный узкий предмет (например, отвертку).

Нетронутой останется только первичная обмотка, вторичную будем делать заново.

Учитывая высокое напряжение, берем многожильную электрическую проводку с сечением не менее одного квадрата.

Видео:

Если будет использоваться цепь из двух или более трансформаторов, то выводы всех вторничных обмоток от них сводим в одну.

Когда использован один трансформатор, то корпус для него можно приспособить из той же микроволновой печи, уменьшив ширину и длину.

Для системы трансформаторов кожух можно сделать из железного листа, снабдив его изолирующим слоем. Вторичная обмотка формируется 2-4 витками провода.

Однако, толстый слой изоляции, в которую упакован провод, не даст загнуть его по катушке.

Поэтому вынимаем провод из изоляции и в качестве изоляционного покрытия мы сможем применить обычную гибкую изоленту.

Двумя-тремя петлями провода мы добьемся напряжения в 2 Вт.

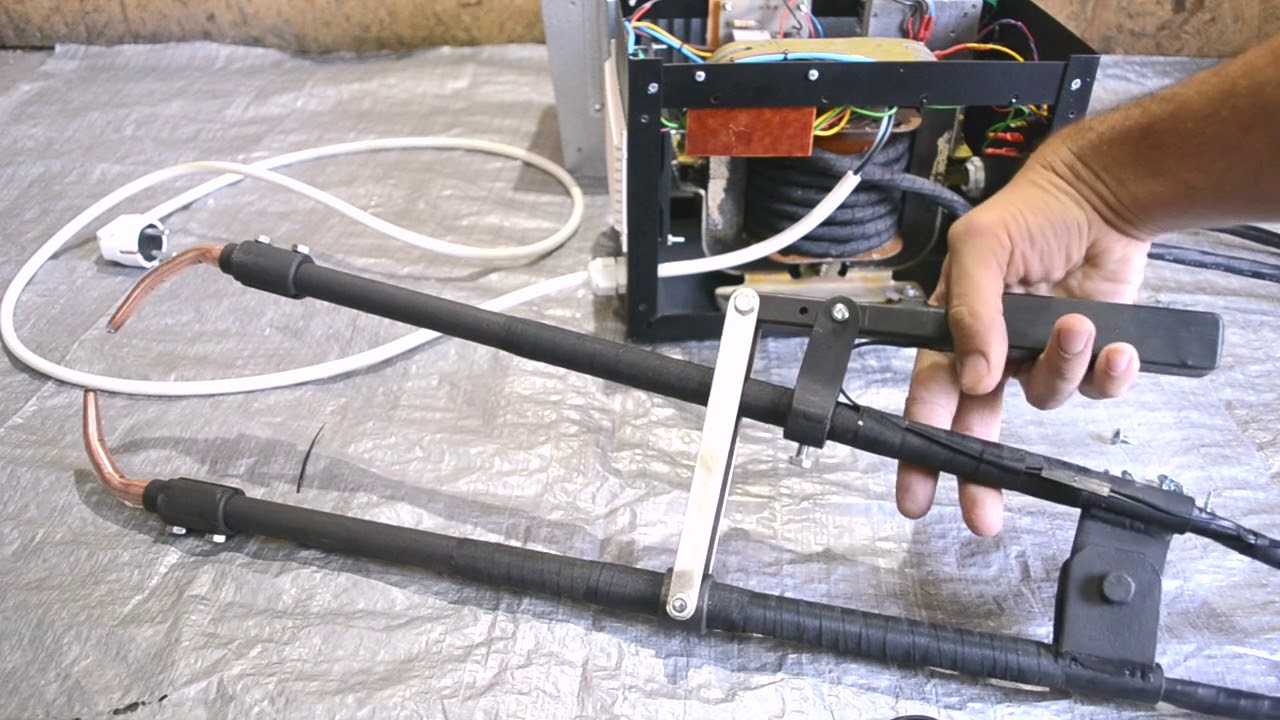

Для подвода тока к месту сварки создаем рычажный механизм, один рычаг которого жестко закреплен на основной поверхности (для удобства контактной сварки на этой же поверхности можно закрепить с помощью струбцин и трансформатор в кожухе).

Второй рычаг при опускании будет сдавливать детали. Выключатель вводим в цепь первичной обмотки и устанавливаем на верхний рычаг.

Это позволит одновременно сжимать деталь и пускать ток. Клещи в этом случае не используются, а сами наконечники предварительно паяются с проводами для предотвращения окисления.

При точечной сварке будем использовать стержни из меди толщиной больше, чем диаметр провода. В процессе работы их нужно подтачивать и при необходимости менять.

В ходе работы деталь зажимается с помощью рычагов между двумя электродами и пускается ток.

Сварочный аппарат из аккумуляторов

При сварочных работах с помощью электрического сварочного аппарата бытовые электросети терпят существенную перегрузку.

Длительная контактная сварка может привести к расплавлению электропроводки или выходу из строя бытовых приборов. Питание сварочного аппарата можно произвести от автономного источника электроснабжения.

Видео:

В этом качестве может выступать переносная станция (генератор, работающий на бензине или дизеле), что весьма накладно, а можно источник тока сделать самостоятельно.

Понадобится несколько автомобильных аккумуляторов, вполне допустимы бывшие в употреблении. Идеально, если они будут одной емкости.

Тогда сила тока будет рассчитываться, как 1/10 емкости аккумулятора. Если собраны приборы разной мощности, то для расчета понадобится самая маленькая емкость.

Сделаем цепь из последовательно соединенных аккумуляторов, скрепив соответствующие «плюсы» и «минусы» с помощью проводов и кусачек или, что еще лучше, проводами для прикуривания.

Можно использовать также любые клещи. От свободного «минуса» выводим провод на электрод, который зажимаем в клещи, а от свободного «плюса» на рабочую пластину, в цепь рекомендуется поставить реостат.

Получившийся сварочный аппарат для точечной сварки из автомобильных аккумуляторов готов и может быть использован вдали от источника электроэнергии.

К нему можно сделать самодельное устройство для зарядки. Данный вариант может быть успешно использован опытными сварщиками и не рекомендуется для получения навыков сварки.

Как показано в статье, точечная самодельная контактная сварка вполне доступна. Мы рассмотрели варианты и технологию контактной сварки.

Приведенная информация поможет получить начальные навыки контактной сварки и обеспечить создание сварочного инвертора для точечной сварки самостоятельно из подручных средств.

Контактная сварка своими руками – видео для начинающих

Контактная сварка эксплуатируется при изготовлении изделий однотипного характера, а также для соединения крупных сварных деталей. В ходе работы металл нагревается при помощи тока, который проходит по его стенкам неоднородным путем. Когда выполняется контактная сварка своими руками, видео показывает, что при использовании в бытовых условиях, появляется необходимость эксплуатации мощных источников питания, в отличие от сварки электродугового типа.

Основные параметры, которые характеризуют весь сварочный процесс, это: ток и его время протекания, уровень силы сжатия. В зависимости от этих характеристик, контактная сварка в домашних условиях делится на два типа: жесткую и мягкую.

В зависимости от этих характеристик, контактная сварка в домашних условиях делится на два типа: жесткую и мягкую.

Разновидности контактной сварки

Особенности процесса сваривания деталей сваркой контактного типа заключаются в том, что свариваемые элементы соединяются между собой по всей торцевой поверхности. Процесс сварки может выполняться двумя методиками: сопротивлением или оплавлением.

При сварке деталей первым методом, детали, которые необходимо сваривать, плотно прижимаются друг к другу, затем в аппарате подается ток. Как только поверхность деталей будет нагрета до пластичного состояния и будет произведена осадка, ток в аппарате можно выключать. Такой метод подходит для сварки деталей, выполненных из стали углеродистого типа, сечение которых имеет форму прямоугольника или овала.

Контактная сварка своими руками (видео демонстрирует это) позволяет сваривать детали и методом непрерывного оплавления. В первую очередь, свариваемые детали должны быть надежно закреплены в зажимах инструмента. Далее детали плавно перемещаются для стыкования друг с другом, в этот момент и включается сварочный ток. В процессе такой сварки оплавлению подлежат только торцевые части изделий. После проведения осадки, ток выключается.

Такой метод сварки на аппарате, который вы собрали самостоятельно, может использоваться только при сварке труб, рельсов и листов тонкостенного характера. Сварке подлежат разнообразные типы металлов. Главное преимущество этого метода заключается в высоком уровне производительности, однако, есть и недостатки – возможность больших потерь металла при разбрызгивании и угаре.

Устройство инструмента контактной сварки своими руками

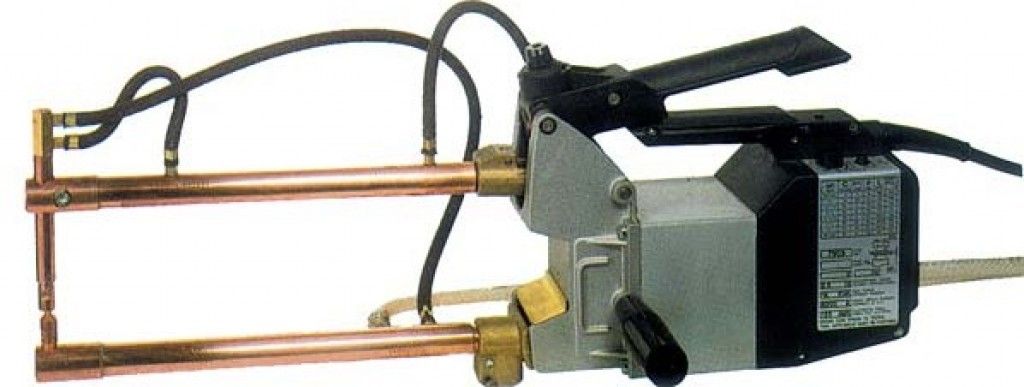

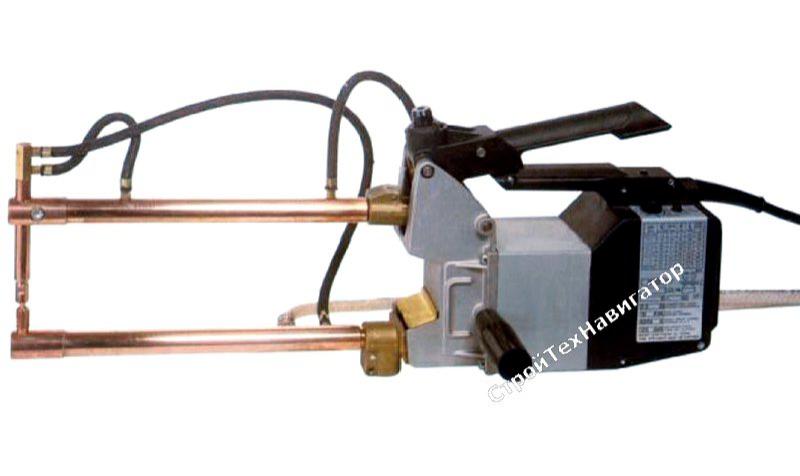

Самодельный инструмент используется при сварке деталей, которые изготовлены из листов нержавеющей стали, максимальной толщиной до 0,9 мм. Также аппарат пригоден для сваривания медной проволоки с максимальной толщиной в 1, 5 мм. Контактная сварка своими руками (видео включает в себя поэтапное изготовление аппарата) имеет два основных узла: это блок питания и пистолет для сварки выносного типа.

Блок питания включает в себя реле, которое можно собрать самостоятельно, используя для этого сварочный трансформатор или тиристор. Затем необходимо произвести подключение электрода к одному из выводов обмотки, используя для этого сварочный кабель. Второй вывод непосредственно в процессе сварки подсоединяется к свариваемой детали. Для подключения к источнику питания обмотки трансформатора первичного типа используется диодный мост и тиристор, который подключается к диагонали.

Сборка сварочного пистолета

Для сборки сварочного пистолета используют две идентичных друг другу по размерам и форме детали, которые изготовлены из гетинакса или иного изолятора высокой прочности. В передней части данного элемента сварочного аппарата, находятся следующие элементы: держатель для лампы, микропереключатель, переходник. Выключатель для обозначения подсветки накладных винтов и держателя располагается в конечной части пистолета.

Для соединения накладок используют специальные винты. Они устанавливаются одновременно в переходник, держатель для лампы и в планки распорного типа. В свободном пространстве, которое образовывается между накладками, устанавливается кабель, который далее соединяется с переходником. Сварочный кабель является основой для фиксации переключателя и проводов.

Когда выполняется контактная сварка своими руками (видео наглядно показывает это), сменные электроды крепятся во входные отверстия переходников при помощи специальных гаек. Второй вывод трансформаторной обмотки монтируется на основание, которое не имеет изоляционного покрытия. Для того чтобы в дальнейшем крепить свариваемые детали, подключенный к обмотке кабель оснащается любым зажимом, который будет обеспечивать надежную фиксацию деталей. Наиболее оптимальным вариантом является струбцина.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Сделанная своими руками контактная сварка

Довольно часто при ремонте автомобиля или бытовой техники требуется сварка.

Для осуществления контактной сварки в домашних условиях требуются мощнейшие источники питания.

Немного теории о контактной сварке

Прохождение электрического тока через проводник вызывает его нагрев – этот термоэлектрический процесс, и используется он при производстве контактной сварки. Рассчитать генерируемое тепло можно по формуле:

Q = I² • R • T • K,

Рисунок 1. Принципиальная схема аппарата контактной сварки.

где Q – генерируемое тепло, I – сила тока, R – сопротивление проводника, T – время на процесс сварки, K – тепловой коэффициент (табличная величина для различных материалов).

Различия термических характеристик проводников можно представить из следующих примеров:

- Цинк: сопротивление 10,4 Ом; теплопроводность (при 27ºС) 3,98 Вт/м; точка плавления 1115ºС.

- Медь: сопротивление 17,6 Ом; теплопроводность 2,37 Вт/м; точка плавления 680ºС.

- Железо: сопротивление 400 Ом; теплопроводность 0,803 Вт/м; точка плавления 1300ºС.

На процесс контактной сварки также влияет сила сжатия соединяемых деталей. Отметим, что качество сварочного соединения зависит от изменения физических свойств: окисления, чистоты поверхности, шероховатости и т.п.

Вернуться к оглавлению

Виды контактной сварки

Обычно различают три вида контактной сварки: точечная, многоточечная и сварка непрерывным оплавлением.

Схема определения выводов трансформаторов.

Классическую точечную сварку часто называют сваркой-сопротивлением. Сварочный ток, проходя через соединенные детали, разогревает их до пластичного состояния, после чего производится осадка – силовое сжатие.

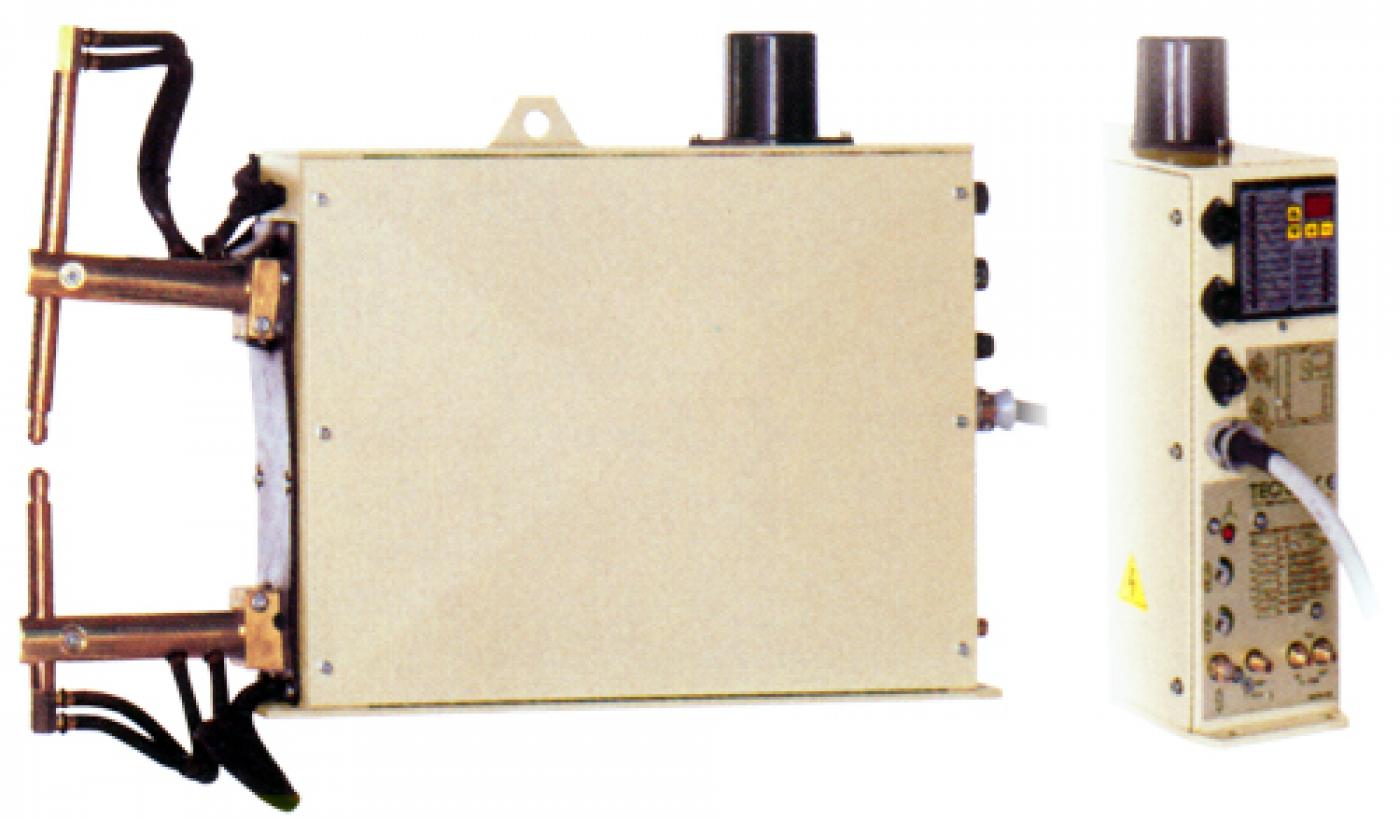

Многоточечная сварка применяется при необходимости термического соединения больших деталей, когда для прочности соединения необходимо сваривать детали в нескольких местах.

Сварку непрерывным оплавлением производят для соединения деталей, когда требуется обеспечить герметичность соединения – например, сварка трубопроводов. При этом электрод, которым производят осадку, непрерывно движется вдоль места будущего соединения. Такой метод часто называют шовной контактной сваркой. В качестве движущего электрода используются ролики.

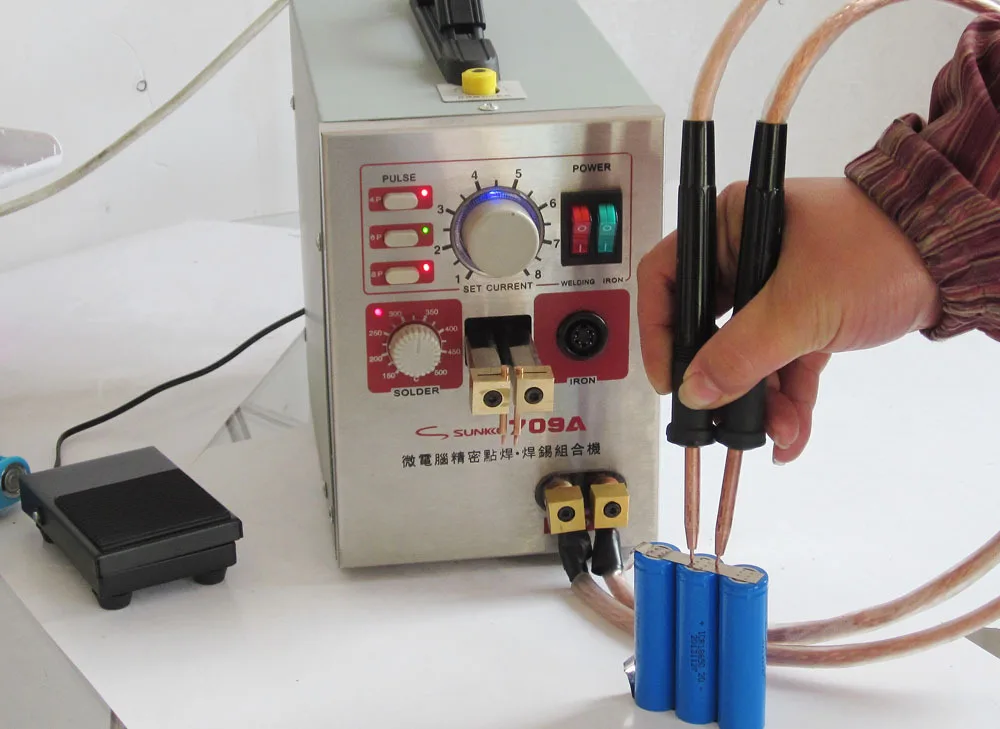

Отдельно стоит отметить микроточечную сварку, незаменимую при ремонте радиотехники, телефонов, микроволновок и прочей бытовой техники.

Вернуться к оглавлению

Как устроен аппарат контактной сварки

Рисунок 2. Мощность трансформатора должна быть не менее 1 кВт.

Все аппараты контактной сварки состоят из двух основных функциональных узлов: блок питания, обеспечивающий электрический ток необходимой характеристики и выносные электроды, доставляющие этот ток к месту сварки.

Основой блока питания является силовой сварочный трансформатор, понижающий напряжение со стандартных 220 В до примерно 40 В. Коэффициент трансформации должен быть достаточно большим, чтобы обеспечить большую силу тока. Мощность трансформатора должна быть не менее 1 кВт. Для управления процессом к трансформатору присоединено реле времени. Процессом можно управлять и вручную, но это не всегда дает положительный результат.

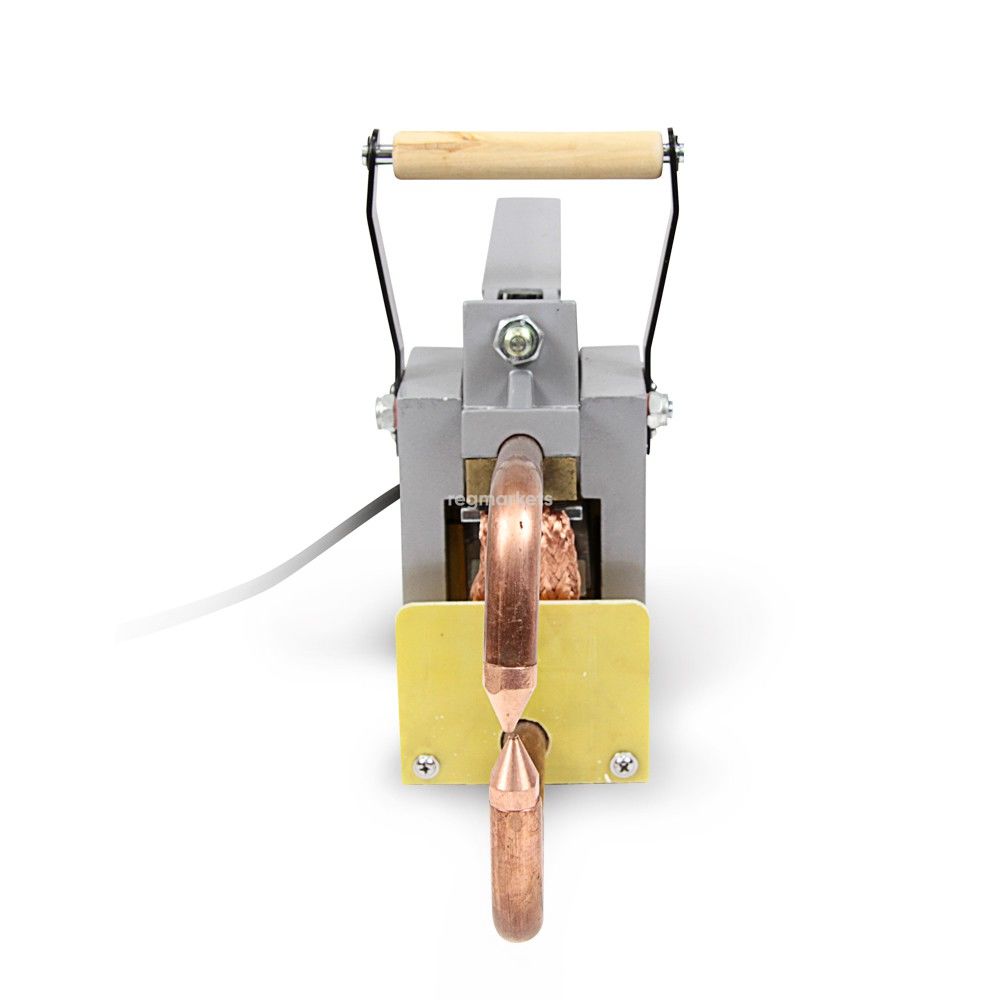

Выносные электроды часто изготавливают в виде сварочного пистолета. Это удобно, когда необходимо приварить маленькую деталь внутри большого агрегата. Если соединяемые детали будут небольшими, то электроды можно сделать в виде небольшого настольного станка.

Вернуться к оглавлению

Собираем аппарат

Первым делом необходимо выбрать принципиальную схему будущего аппарата. Достаточно простая и надежная схема изображена на рис.1. В качестве силового трансформатора используется высоковольтный трансформатор из старой микроволновой печи. Его можно заменить на ЛАТР (лабораторный автотрансформатор), но в этом случае необходимо оценить его мощность. Основная схема аппарата практически не изменится.

Для нашего аппарата потребуется именно первичная обмотка. Вторичную необходимо аккуратно срезать, сделать это можно с помощью ножовки или стамески. Если в трансформаторе есть ограничивающие ток шунты, то их также удаляют.

Положения электрода при сварке.

После этого наматывают новую вторичную обмотку. Чтобы ток после трансформатора был более 1000 А для новой обмотки необходим толстый медный провод диаметром не менее 1 см (площадь сечения 100 кв.мм). Можно использовать пучок проводов меньшего диаметра. Необходимо сделать 2-3 витка вторичной обмотки, стараясь общую длину провода сделать наименьшей. Увеличение числа витков ведет к увеличению мощности аппарата. Необходимо помнить, что мощность устройства должна быть ограничена параметрами вашей электросети – слишком большая мощность вызовет падение напряжения и жалобы соседей. Внешний вид переделанного из микроволновки сварочного трансформатора показан на рис.2.

Монтаж остальных деталей принципиальной схемы осуществляется на прочной диэлектрической основе и располагается в одном корпусе с силовым трансформатором. При возможности в него можно поместить вентилятор для охлаждения установки во время работы.

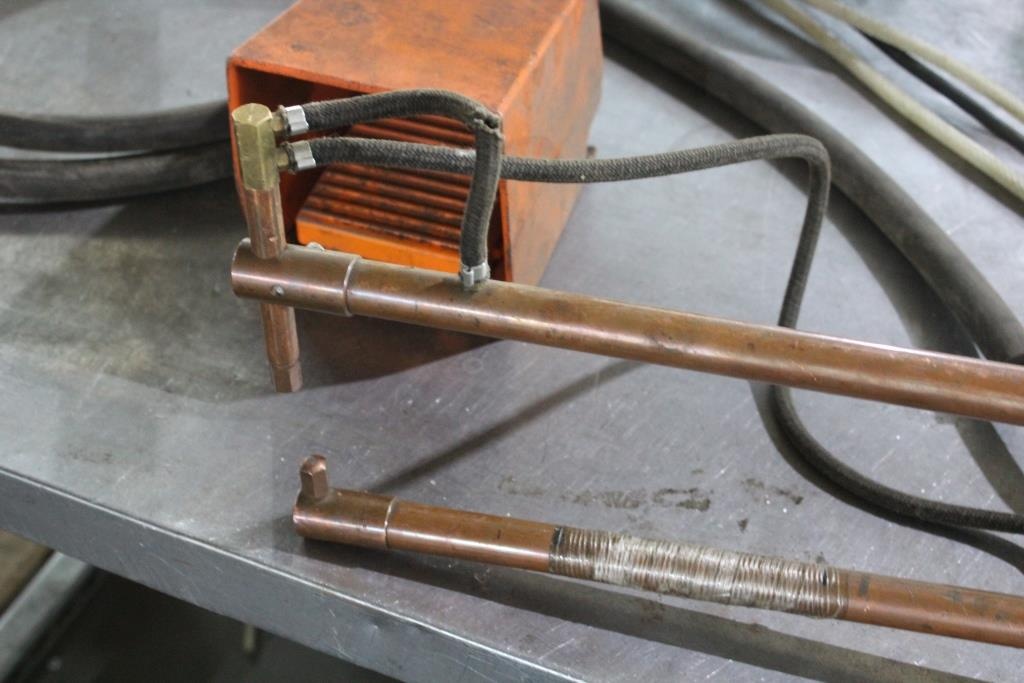

Электроды изготавливают из толстого медного прута. Желательно, чтобы его толщина была соразмерна с сечением провода вторичной обмотки, с концами которой электроды должны быть надежно соединены. Поскольку концы электродов во время работы оплавляются, то их необходимо периодически подтачивать, а со временем и вовсе заменять на новые. Соединение провода с электродом необходимо спаять, чтобы предотвратить снижение мощности из-за окисления контактов.

Крепятся электроды обычно в виде сварочного пистолета. Из текстолита (или схожего материала) вырезаются накладки переходника. Обычно их размеры соответствуют размерам своей руки. К этим накладкам надежно контровочными винтами фиксируются провода и электроды, рукоятки обматываются изоляционной лентой.

К этим накладкам надежно контровочными винтами фиксируются провода и электроды, рукоятки обматываются изоляционной лентой.

Большое значение при производстве контактной сварки имеет сила сжатия между электродами, поэтому рычаг с верхним электродом желательно делать подлиннее, а основание – помассивнее.

Вернуться к оглавлению

Отладка и работа аппарата контактной сварки

Правильно собранный аппарат контактной сварки своими руками начинает работать сразу. Необходимо испытать собранную схему, при необходимости подрегулировать длительность импульса резистором. Самодельная контактная сварка в вашем распоряжении.

Во избежание искрения включайте и выключайте аппарат только при сжатых электродах. Не забывайте о диэлектрических перчатках и защитных очках.

Точечная сварка из инвертора своими руками

Точечная сварка из инвертора своими руками – миф это, или реальность? Ответить на этот вопрос однозначно совсем непросто. В интернете можно найти немало статей на эту тему. Их авторы касаются, как правило, проблем переделки электрических и электронных компонентов. Вопрос о том, как создать необходимое рабочее давление на электродах при этом уходит как бы на второй план. А ведь он является, по сути, ключевым, поскольку речь идёт об усилии в десятки, а иногда и сотни килограммов. Ну да ладно, давайте по порядку.

Открывающиеся возможности

Преимуществ у контактной сварки достаточно, чтобы сделать её привлекательной для тех, кто намерен наладить массовый выпуск продукции или заниматься ремонтом техники на профессиональном уровне.

- Хорошее качество сварного соединения. Оно обеспечивается стабильностью параметров сварочного тока и давления, оказываемого на соединяемые детали.

- Высокая скорость процесса. На наложение шва уходят секунды. Это особенно важно, когда речь идёт о выполнении большого объёма работ.

- Эксплуатационная простота. Правильно изготовленный аппарат для контактной сварки не требует особых навыков при использовании, и освоить процесс в состоянии даже специалист средней квалификации.

- Использование споттера оправдано при работах по ремонту автомобильных кузовов. Такое устройство упрощает не только процесс сварки, но и рихтовки повреждённых деталей.

Основным препятствием для широкого распространения технологии является высокая стоимость оборудования. Она и наталкивает многих на мысль о том, чтобы изготовить аппарат для контактной сварки самостоятельно.

Нужен ли инвертор?

На самом деле, использование для этих целей инвертора необоснованно. Ведь для контактной сварки нет никакой необходимости в постоянном токе. При наличии уже готового сварочного инвертора лишь несколько упрощается задача монтажа управляющих схем и изготовления трансформаторных катушек требуемых параметров. С таким же успехом можно изготовить оборудование, что называется, с нуля.

Что потребуется

Приступать к решению такой задачи, не имея необходимых теоретических знаний и практических навыков, не стоит. Это только на словах всё выглядит относительно просто. Но если вы умеете паять и знаете, как правильно перемотать катушки трансформатора, можно попробовать. Для этого вам понадобятся определённые материалы и инструменты.

- Медный провод определённого сечения. Его сечение и количество возможно определить, только выполнив предварительные расчеты.

- Материал для изготовления шины. На худой конец можно обойтись тем же проводом, но целесообразнее приобрести уже готовое изделие.

- Лак для создания на проводах изолирующего слоя и хорошая изоляционная лента.

- Мультиметр для проведения необходимых замеров.

- Принадлежности для пайки – паяльник, флюс, припой и т. п.

Разумеется, придётся приобрести и уже готовый сварочный инвертор.

Изготовление трансформатора

На рисунке №1 схематически показано возможное соотношение витков первичной и вторичной обмоток трансформатора, необходимого для работы контактной сварки. Большое число выходов на вторичной обмотке необходимо для того, чтобы иметь возможность грубой регулировки параметров тока. Но представленная схема требует корректировки в зависимости от требуемых параметров тока. Без предварительных расчётов не обойтись.

Но представленная схема требует корректировки в зависимости от требуемых параметров тока. Без предварительных расчётов не обойтись.

Теоретическая и практическая помощь

Количество витков можно рассчитывать по этой формуле: N = 50/S. Где N – количество витков, S – площадь сердечника в см2. Для упрощения задачи рекомендуется воспользоваться уже готовой программой калькулятором. Их также можно найти в сети. Например, программа OER. Это поможет избежать ошибок и упростит задачу. Поскольку речь идёт о конструировании оборудования на базе уже готового инвертора, то следует сначала замерить параметры первичной катушки, произвести расчеты, и только потом приступать к изготовлению вторичной обмотки.

Осторожно!

Следует обязательно позаботиться о том, чтобы обе обмотки были заземлены. Ведь полученная мощность тока будет очень высокой, и контакт с находящимися под напряжением деталями может оказаться смертелен.

Тщательно изолируем и хорошо охлаждаем

Выполняя намотку проволоки на катушку, следует обязательно наносить на её поверхность изолирующий лак и укладывать витки как можно плотнее. В противном случае нельзя исключить межвитковые замыкания и перегорание проводов из-за перегрева. На первый план выходит охлаждение трансформатора. Об этом авторы многих статей почему-то умалчивают. Не исключено, что потребуется установка дополнительной системы охлаждения, состоящей из радиаторов и обдувающих их вентиляторов. Если об этом не позаботиться, оборудование просто выйдет из строя от перегрева или даже станет пожароопасным. Как вариант, возможна установка уже готовых систем охлаждения, применяемых в электрике и электронике.

Монтаж системы управления

При монтаже схемы управления рекомендуется использовать уже готовые элементы. Они уже есть в заводском инверторе. Это сильно упростит процесс сборки и сделает аппарат удобным в эксплуатации. А вот ёмкости его штатных конденсаторов может оказаться недостаточно. В этом случае их придётся заменить на детали, подходящие по параметрам. Регулировка параметров тока в аппарате контактной сварки производится ступенчато. Её точность будет зависеть от количества выводов вторичной обмотки и их шага. Это необходимо, если требуется оборудование, способное обеспечивать работу в разных режимах.

Регулировка параметров тока в аппарате контактной сварки производится ступенчато. Её точность будет зависеть от количества выводов вторичной обмотки и их шага. Это необходимо, если требуется оборудование, способное обеспечивать работу в разных режимах.

Это важно!

Монтаж компонентов схемы следует производить с помощью пайки. Разъёмные соединения не способны обеспечить необходимый режим теплопередачи. Их использование имеет смысл только в тех случаях, когда предполагается частая замена каких-либо деталей.

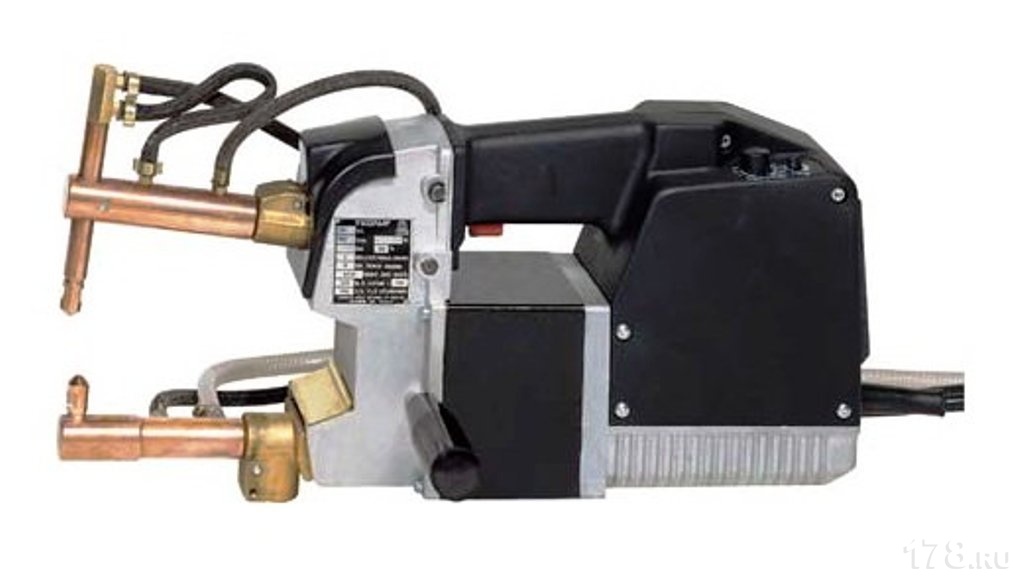

Делаем клещи

Лишь когда трансформатор будет готов, имеет смысл приступать к изготовлению контактных клещей. Их конструкция в первую очередь зависит от характера работ, для которых будет использоваться оборудование. Устройство захвата будет зависеть от системы его привода и предполагаемого размера соединяемых деталей. Важной частью клещей являются контактные наконечники. При малой толщине свариваемого листа вполне допустимо использование медных наконечников от паяльника. Лучше, если приобрести и установить готовые наконечники – они встречаются в продаже и удобны тем, что имеют специальную, хорошо подходящую для работы форму. Но если речь идёт о стальном листе 0,5 мм и более и предполагается наложение соединительных швов значительной протяжённости, наконечники рекомендуется оснастить роликами.

Обеспечение прижимного усилия

Далее придётся решать наиболее практически сложную задачу. Дело в том, что если вы намерены создавать давление на сварочных клещах вручную, от изготовления контактной сварки лучше отказаться. Эффективность работы такого аппарата окажется низкой. Прилагаемое усилие в месте сварки должно быть равномерным и весьма значительным.

В промышленных условиях для этого используются гидравлические или пневматические системы. Изготовить такое устройство самостоятельно крайне проблематично. Разумнее приобрести уже готовый бустер, благо они встречаются в продаже. При изготовлении контактной сварки своими руками, проще задействовать усилители, приводимые в действие сжатым воздухом. В этом случае для их функционирования будет достаточно подключить обычный пневматический компрессор. Оптимально, если максимальное усилие на контактах будет достигать 100 кг и выше. Для изменения давления можно использовать отдельный регулятор, или встроить его в общую систему управления аппаратом.

В этом случае для их функционирования будет достаточно подключить обычный пневматический компрессор. Оптимально, если максимальное усилие на контактах будет достигать 100 кг и выше. Для изменения давления можно использовать отдельный регулятор, или встроить его в общую систему управления аппаратом.

Подача газа

Для оптимизации условий сварки и улучшения качества соединительного шва стоит позаботиться о подаче в рабочую зону газа. В случае со сталью это должна быть углекислота. Подбор форсунки и место её расположения зависят от размера клещей, контактов и рабочей зоны. Подающий шланг закрепляется так, чтобы не мешать работе остальных компонентов устройства. Он должен быть изготовлен из негорючего термостойкого материала и оснащён регулировочным вентилем.

Забота о надёжности и безопасности

Для эффективной работы оборудования, а также в целях обеспечения норм безопасности, все компоненты устройства должны быть тщательно закреплены и изолированы. В качестве основы рекомендуется использовать диэлектрические материалы, обладающие хорошей термостойкостью и механической прочностью. Необходимо позаботиться и о встраивании в электрическую схему защитных предохранителей. При работе на оборудовании важно соблюдать все рекомендованные меры безопасности.

Взвесьте всё как следует

Собираясь изготовить аппарат для контактной сварки своими руками. Сначала объективно оцените свои знания и возможности, а также весь объём предстоящих работ. Это позволит избежать напрасной траты времени и средств. Обидно будет осознать где-нибудь в середине пути, что всё было напрасно, и проще было бы купить уже готовое оборудование. Но если всё получится, наградой вам будет существенная денежная экономия и гордость от осознания того факта, что вы сумели справиться с непростой задачей.

Поделись с друзьями

0

0

0

0

Как сделать контактную сварку

Довольно часто возникает необходимость сварить между собой какие-либо детали небольших размеров. Идеальным вариантом для выполнения такой задачи будет точечная или контактная сварка. Она обладает существенными преимуществами, одним из которых является устойчивость швов к механическим нагрузкам. Однако покупать подобное оборудование для выполнения одноразовых работ нецелесообразно. Поэтому многие хозяева стараются самостоятельно решить вопрос, как сделать контактную сварку своими руками. В итоге получается недорогой и эффективный инструмент, позволяющий качественно выполнять основные сварочные работы.

Идеальным вариантом для выполнения такой задачи будет точечная или контактная сварка. Она обладает существенными преимуществами, одним из которых является устойчивость швов к механическим нагрузкам. Однако покупать подобное оборудование для выполнения одноразовых работ нецелесообразно. Поэтому многие хозяева стараются самостоятельно решить вопрос, как сделать контактную сварку своими руками. В итоге получается недорогой и эффективный инструмент, позволяющий качественно выполнять основные сварочные работы.

Принцип действия точечной сварки

Принцип действия контактной сварки довольно простой. Между электродами зажимаются заготовки, заранее приведенные в необходимое положение. После этого на электроды осуществляется кратковременная подача сварочного тока большой величины. В результате, между ними происходит образование электрической дуги, под действием которой металлические заготовки начинают плавиться. Зона плавления может составлять от 4 до 12 мм в диаметре. Именно в этом месте заготовки соединяются между собой. Таким образом, вполне возможна контактная сварка в домашних условиях.

Продолжительность воздействия сварочного импульса составляет от 0,01 до 0,1 секунды. Это способствует образованию общего ядра расплава у обоих свариваемых металлов. После прекращения токового импульса, заготовки продолжают испытывать влияние сдавливающей нагрузки. За счет этого образуется единый сварной шов. Зона расплавления ограничивается за счет контакта металлов между собой, что приводит к отводу излишков тепла.

Для подачи импульса на электроды используется вторичная обмотка, в которой появляется большой ток при незначительном напряжении. Импульс, подаваемый на первичную обмотку, возникает при разрядке одного или нескольких конденсаторов. Накопление зарядов в конденсаторах происходит в промежутках между импульсами, подаваемыми на электроды, при перемещении на другую сварочную точку.

Точечная сварка нашла широкое применение в промышленности и домашних условиях. Она особенно эффективна при сваривании цветных металлов, например, медных и алюминиевых заготовок. Единственным ограничением является толщина листов, которая не должна превышать 1,5 мм.

Она особенно эффективна при сваривании цветных металлов, например, медных и алюминиевых заготовок. Единственным ограничением является толщина листов, которая не должна превышать 1,5 мм.

Трансформатор для контактной сварки

Трансформатор является основной деталью любого сварочного аппарата, в том числе и для точечной сварки. За счет высокого коэффициента трансформации достигается необходимое значение сварочного тока. Минимальная мощность трансформатора находится на уровне 1 кВт. Такими качествами в полной мере обладают устройства, применяемые в конструкциях микроволновых печей. Трансформатор нужного типа можно приобрести в сервисном центре или снять с неисправной печки. Его мощность позволяет сваривать стальные листы, толщиной до 1 мм.

Более мощные сварочные аппараты изготавливаются с применением сразу нескольких трансформаторных устройств. Иногда может быть изготовлена контактная сварка своими руками из старого телевизора, откуда можно взять трансформатор в рабочем состоянии. Для обеспечения нормальной мощности, их нужно несколько штук.

Основными элементами трансформатора являются магнитопровод, первичная и вторичная обмотка. Первые два элемента будут использованы без изменений, а вот вторичная обмотка должна быть удалена. Обычно она срезается ножовкой или другим удобным инструментом. Во время этой процедуры нужно соблюдать осторожность, чтобы случайно не повредить магнитопровод и первичную обмотку. Из трансформатора также убираются и шунты, ограничивающие ток.

После удаления лишних элементов можно приступать к созданию новой вторичной обмотки. Для обеспечения высокого значения тока рекомендуется использовать толстый медный провод, диаметром не менее 1 см, в количестве трех витков. При изготовлении более мощного сварочного аппарата с использованием нескольких трансформаторов, следует учитывать технические характеристики и возможности домашней электрической сети.

Самостоятельная сборка контактной сварки

Изготовление электродов является такой же ответственной операцией, как и сборка трансформатора. Необходимо заранее запастись медными прутьями, стержни должны иметь диаметр не меньше, чем толщина провода. Для изготовления сварки с невысокими техническими характеристиками, подойдут рабочие элементы от мощных паяльников. В процессе работы, особенно при частом использовании точечной сварки, происходит интенсивный износ электродов. Поэтому рекомендуется сразу же изготовить запасной комплект. При сборке всей конструкции должна использоваться схема контактной сварки.

Необходимо заранее запастись медными прутьями, стержни должны иметь диаметр не меньше, чем толщина провода. Для изготовления сварки с невысокими техническими характеристиками, подойдут рабочие элементы от мощных паяльников. В процессе работы, особенно при частом использовании точечной сварки, происходит интенсивный износ электродов. Поэтому рекомендуется сразу же изготовить запасной комплект. При сборке всей конструкции должна использоваться схема контактной сварки.

Провод, соединяющий трансформатор и электроды, должен быть как можно короче, а количество соединений – минимальным. Это связано с тем, что на стыках происходит частичная потеря мощности. Соединения наконечников и проводов осуществляются методом пайки. Это достаточно сложный процесс из-за большого диаметра элементов. Если же использовать скрутки, то во время сварочных работ произойдет быстрое окисление медных контактов. Поэтому не редкость, что контактная сварка, изготовленная самостоятельно, очень быстро выходит из строя. Процесс соединения можно значительно облегчить, если заранее приобрести в специализированном магазине луженые наконечники, предназначенные для пайки.

В некоторых случаях возникает дополнительное сопротивление, вызываемое сварочной аппаратурой. Причина этого заключается в соединениях электродов и наконечников, которые не спаяны между собой. Пайка не допускается поскольку периодически возникает необходимость в снятии электродов для ремонта или замены. Однако подобные соединения довольно легко очищаются от окисления, по сравнению с многожильными проводами, обжатыми наконечниками.

Большое значение придается управлению точечной сваркой. Для этих целей применяется выключатель и рычаг. Необходимый контакт между свариваемыми деталями обеспечивается достаточным усилием, возникающим между электродами. При сваривании более толстых листов, сила сжатия должна соответственно увеличиться. Рычаг должен обладать достаточной прочностью и не быть слишком коротким. Основание аппарата выбирается массивное, с возможностью его крепления к столу.

С целью увеличения прижима электродов, кроме рычага применяется рычажно-винтовой зажим. Он представляет собой винтовую стяжку, расположенную между рычагом и основанием. Можно применить и другие способы сжатия, но они потребуют специального оборудования. Выключатель устанавливается в цепь первичной обмотки. Вторичную обмотку нельзя использовать для этих целей, поскольку в ней слишком большой ток, образующий дополнительное сопротивление.

При использовании рычажного прижимного механизма, выключатель рекомендуется устанавливать и закреплять на рычаге. Это дает возможность управлять рычагом и включать ток одной рукой. Другая рука в это время будет придерживать детали, предназначенные для сварки.

Рекомендации по эксплуатации самодельного аппарата

- Одним из основных требований является сжатое состояние электродов во время включения и выключения сварочного тока. В противном случае может возникнуть сильное искрение, что в конце концов приведет к подгоранию электродов. В некоторых случаях применяется реле времени для контактной сварки.

- В процессе работы сварки рекомендуется использовать принудительное охлаждение с помощью вентилятора. Иначе понадобится постоянный контроль над температурой токопроводов, трансформатора, электродов и других элементов.

- Во избежание перегрева сварки, необходимо периодически устраивать перерывы в работе.

- В процессе эксплуатации нужно обязательно учитывать возможности самодельного сварочного аппарата, иначе качество точечных швов будет низким или они не получатся вовсе.

Самодельная контактная сварка на конденсаторах

Стоит отдельно рассмотреть контактную сварку, в конструкцию которой входят конденсаторы. Принцип действия этих устройств основан на расплавлении металла под действием электроэнергии, накопленной в конденсаторах. К основным методам такой сварки относятся контактная, ударная и точечная. При решении вопроса, как сделать контактную сварку своими руками, предпочтение отдается одному из них.

При контактной сварке разрядка конденсатора осуществляется на две металлические заготовки, предварительно сжатые между собой. В точке контакта происходит возникновение дуги, расплавляющей и соединяющей металлические заготовки на ограниченном участке. Величина сварочного тока в зоне дуги может достигать 15 кА, а период воздействия составляет до 3 мс. Ударная сварка воздействует на заготовки кратковременным ударом в виде электрического разряда. Дуга появляется всего лишь на 1,5 мс, еще более уменьшая размеры сварочного участка. Во время точечной сварки подача разряда производится на два медных электрода, прикасающихся к поверхностям заготовок с двух сторон. Время действия дуги регулируется и составляет от 0,01 до 0,1 с. Сварочный ток может достигать величины в 10 кА.

Качественная работа конденсаторной сварки обеспечивается возможностью подачи кратковременного импульса и последующей зарядки за очень короткое время. Давление электродов должно способствовать надежному контакту между свариваемыми деталями. После сварки они разжимаются постепенно, чтобы металл остывал под давлением и кристаллизировался в сварочном шве.

Как сделать контактную сварку своими руками

В процессе соединения разных деталей из металла можно столкнуться с рядом трудностей. Многие пользователи хотят решить проблему самостоятельно. В таком случае самым оптимальным решением является контактная сварка своими руками. О том, что собой представляет такой вид сварки и при помощи какого оборудования она выполняется пойдет речь в этой статье.

Содержание статьи

- Общая информация

- Сварочный аппарат

- Конструктивные составляющие источника тока

- Изготовление выходного трансформатора своими руками

- Устройство контактного блока

- Процесс сборки аппарата

Общая информация

Процесс любой контактной сварки основывается на использовании электрического тока. Он перемещается по всему участку соединения двух свариваемых деталей и образует дугу, которая расплавляет их. На мощность этой дуги оказывает влияние показатель величины тока, время его воздействия и сжатие металлов, от которой зависит размер дуги. Самодельная контактная сварка подразделяется на: стыковую, точечную, шовную и рельефную.

Он перемещается по всему участку соединения двух свариваемых деталей и образует дугу, которая расплавляет их. На мощность этой дуги оказывает влияние показатель величины тока, время его воздействия и сжатие металлов, от которой зависит размер дуги. Самодельная контактная сварка подразделяется на: стыковую, точечную, шовную и рельефную.

Сварочный аппарат

Чтобы осуществить контактную сварку своими руками надо сконструировать специальный аппарат. Перед тем, как приступить к процессу изготовления устройства, надо ознакомиться с рядом требований, которые необходимо соблюдать в процессе работы. Чаще всего для проведения сварки деталей в бытовых условиях, применяются аппараты точечной или стыковой сварки. Далее нужно определиться с видом сварочного аппарата, который вы будете использовать : переносной или стационарный, а затем надо задать основные параметры прибора:

- напряжение в самом участке (зоне) сварки,

- ток (переменный или постоянный) и его сила,

- продолжительность сварочного импульса,

- число и размеры электродов.

Определяющим условием в том, как же сделать контактную сварку своими руками является простота сварочного аппарата. Он сконструирован из двух блоков: контактного и источника сварочного тока. В первом расположена непосредственно сама зона сварки. В ней металлы контактируют между собой, посредством электродов к ним поступает электрический импульс и в итоге они соединяются. Источник сварочного тока отвечает за то, чтобы этот импульс попал в зону сварки.

Схема представлена на рисунке 3.

рис. 3

Конструктивные составляющие источника тока

Основу контактной сварки своими руками составляет электрическая схема с использованием конденсаторов. Импульс сварочного тока образуется за счет разряда конденсатора.

Импульс тока создается во вторичной обмотке трансформатора. К первичной обмотке трансформатора подключены конденсаторы С8-С9. Именно благодаря им образуется разряд, необходимый для получения импульса. Управление разрядом конденсаторов осуществляется в тиристорах Т1 и Т2. По цепочке от входного трансформатора «Ток», заряжается конденсатор. Также в схеме отображено выпрямление тока диодами D6-D7.

Управление разрядом конденсаторов осуществляется в тиристорах Т1 и Т2. По цепочке от входного трансформатора «Ток», заряжается конденсатор. Также в схеме отображено выпрямление тока диодами D6-D7.

Функционирование подобного конденсаторного источника осуществляется по следующему принципу. Когда основная цепь отключается, конденсаторы С8-С9 заряжаются от цепи трансформатора «Ток». В момент, когда система запускается, происходит их разрядка на вторичную обмотку выходного трансформатора Тр3. За контроль продолжительности импульса отвечают цепи Ru1-Ru2 R34 и C10. После того как цепь выключается – процесс повторяется.

Изготовление выходного трансформатора своими руками

Выходной трансформатор является очень важным и неотъемлемым звеном конструкции источника питания, поскольку от него зависит сила задаваемого тока. Чтобы обеспечить сварку требуемыми параметрами, наиболее оптимальным решением будет изготовление трансформатора самостоятельно. Первое, что необходимо сделать – это найти наборный сердечник. Можно позаимствовать эту деталь у любого силового аппарата. Главное, чтобы он был выполнен из стали, а показатель его сечения был не менее 60 см². Далее, стальные пластины надо плотно укомплектовать и стянуть с помощью болтов, диаметр которых составляет 8 мм. Чтобы придать устройству большую прочность, с боковой стороны сердечник укрепляется П-образным профилем или уголком.

Обмотка первичного типа производится проводом ПЭВ (диаметр – 2,9 мм). Нужно намотать 20 витков. Сам сердечник надо обвить кабельной или трансформаторной бумагой. После чего, нужно намотать витки провода с натягом. Важно, как можно ровнее распределить витки по всей длине стойки сердечника. Сверху на провод нужно положить бумажную обмотку и зафиксировать тесьмой.

электросхема выходного трансформатора

Вторичная намотка осуществляется на второй стойке сердечника. Она создается из самодельной шины плоского сечения, которая собирается из 14-16 небольших шинок из меди. Ширина общего сечения равняется 200 м². Нужно сделать два витка. Перед тем как накладывать на сердечник, шину нужно обернуть фторопластовой или изоляционной лентой. Все окончания обмотки направляются на верхнюю часть сердечника, в них делается отверстие, в котором при помощи болта будет крепиться кабель, соединяемый с контактным блоком сварочного аппарата.

Нужно сделать два витка. Перед тем как накладывать на сердечник, шину нужно обернуть фторопластовой или изоляционной лентой. Все окончания обмотки направляются на верхнюю часть сердечника, в них делается отверстие, в котором при помощи болта будет крепиться кабель, соединяемый с контактным блоком сварочного аппарата.

Характеристики трансформатора

Мощность

3000 Вт

Напряжение обмоток

первичной – 220 В, вторичной – 15 В

Сварочный ток

до 200 А

Исходя из вышеописанного следует, что без трансформатора, функционирование аппарата для выполнения сварочных работ – невозможно, т.к. основные функции лежат на нем.

Устройство контактного блока

Самый простой вариант используется при стыковой сварке. В данном случае ток подается прямо на участки, подвергающиеся сварке. Другими словами, это означает, что окончания вторичной обмотки контактируют со свариваемыми металлами. Один конец – примыкает к одной заготовке, второй – к другой.

Для точечной сварки характерным является применение контактного блока с электродами. Подойдут конструкции с одним или двумя стержневыми электродами. Если использовать один электрод, ток будет попадать на одну из свариваемых деталей, а второй конец вторичной обмотки выходного трансформатора будет контактировать с электродом.

Совет! В процессе работы используйте пистолетный держатель электрода.

Процесс сборки аппарата

Сборка сварочного аппарата требует четкой последовательности выполнения действие. Процесс включает в себя несколько этапов.

В первую очередь, нужно уложить источник сварочного тока в металлический корпус. Электрическое плато собирается на текстолите. Затем его нужно поместить внутрь корпуса источника и вертикально зафиксировать в нем. После чего, готовый выходной трансформатор устанавливается на основание корпуса и фиксируется на нем. Далее, посредством болтов сверху к шине вторичной обмотки прикрепляется сварочный кабель. Другой его конец находится в непосредственном контакте с электродом в контактном пистолете. К контактной колодке, которая расположена на электрическом плато, подсоединяется входной кабель от электрической сети.

К контактной колодке, которая расположена на электрическом плато, подсоединяется входной кабель от электрической сети.

готовый аппарат

Для того, чтобы сконструировать аппарат для контактной сварки своими руками, необходимо иметь в наличии все необходимые инструменты, среди которых: болгарка; электродрель; ножовка по металлу; метчик; напильник; зубило; молоток; отвертка; тиски; штангенциркуль; плоскогубцы; нож; ножницы; плашка.

Не забывайте, что контактная сварка, как и любой другой вид соединения деталей предполагает наличие некоторого опыта. Это важно, т.к. качество и надежность сварочного шва зависит от умений сварщика. Обязательным условием является соблюдение правил техники безопасности. Выполнять сварочные работы нужно только в специальном защитном костюме, в перчатках и с защитной маской на лице, поскольку велика опасность попадания раскаленного металла на оголенные участки тела.

Подводя итог, отметим, что контактная сварка своими руками – процесс непростой. Но если соблюдать технологию выполнения работы и подойди к ней со всей ответственностью и серьезностью, то результат не заставит себя ждать. Контактная сварка характеризуется широкой сферой применения. Ее можно использовать для соединения деталей металлических изделий, составляющих элементов автомобиля, кузовных деталей, а также для ремонта всевозможных устройств.

Контактная сварка – схема сборки аппарата точечной сварки своими руками + Видео

Сборка трансформатора

Основной частью аппарата для точечной сварки (как в принципе, и любого другого электроприбора) является трансформатор.

Именно он будет генерировать необходимое для нормальной работы напряжение. В связи с тем, что для сборки такого прибора своими руками вам может понадобиться устройство с большим коэффициентом трансформации, лучше всего позаимствовать трансформатор у микроволновки (на 700-800 Вт). Если такой найден не был, то оптимальным вариантом будет его аналог мощностью в 1 кВт.

Если такой найден не был, то оптимальным вариантом будет его аналог мощностью в 1 кВт.

Трансформатор из микроволновки

Чтобы изготовить трансформатор для прибора точечной сварки своими руками, необходимо следовать данному алгоритму:

- Сбить вторичную обмотку. Из-за того, что нам во время работы пригодится только первичная (находится внутри, обмотана более толстым проводом, но слой обмотки тоньше), для снятия вторичной можно использовать любой подвернувшийся под руку инструмент: зубило, стамеску, ножовку, молоток или даже электрическую дрель. Главное — не повредить первичную обмотку и не нарушить ее целостность.

- Наложить вторичную обмотку. Для этого нам потребуется жгут, изготовленный из медной проволоки (сечение от 2,5 до 3 сантиметров). Его необходимо обмотать изолентой. Каждый слой обмотки обкладывается изоляционной бумагой и смазывается лаком.

- Проверить направления обмоток. Это можно сделать самым обычным вольтметром. Помимо направлений обмоток, также стоит проверить наличие коротких замыканий в сети. Если таковых нет, можно переходить к следующему пункту.

- Проверить силу тока. Если в вашей конструкции задействовано 2 или больше трансформаторные обмотки, вам в обязательном порядке следует проверить силу тока на выходе. Если она составляет больше 2000 ампер, ее необходимо уменьшить. В противном случае это чревато серьезными перепадами напряжения.

Точечная сварка из трансформатора от микроволновки

Кратко о точечной сварке

Данный тип сварки относится к контактным (термомеханическим). Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Сварочный процесс включает в себя следующие этапы:

- детали совмещают в необходимом положении;

- закрепляют их между электродами аппарата, которые прижимают детали;

- производится нагрев, в результате которого за счет пластического деформирования детали прочно соединяются между собой.

Производственный аппарат точечной сварки (такой как показан на фото) способен в течение минуты совершить до 600 операций.

Оборудование для машинной точечной сварки

Принцип работы конструкции

Для того, чтобы начать собирать сварку подобного типа своими руками, необходимо ознакомиться с принципом его работы. Весь процесс условно можно разделить на несколько ключевых моментов:

- Механическое соединение поверхностей ли деталей, которые следует скрепить.

- Механическая фиксация деталей при помощи щипцов или губ, в центре которых расположена площадка подачи электрического тока.

- Подача электрического разряда с последующим скреплением смежных поверхностей.

Принцип работы достаточно прост, и является единым для всех моделей точечных сварочных аппаратов. На практике могут быть модифицированы только наружные контуры конструкции (ручка для мастера, формы зажимов, корпуса).

Особенности аппаратуры

В основу этого вида сварки положен способ разогрева металлической детали (пластины) импульсом электротока. Для обеспечения эффекта сваривания детали (элементы) сильно прижимаются между собой.

В месте наибольшего сжатия производится точечное сваривание деталей путем прохождения электрического заряда между электродами прибора. На месте соприкосновения образуется расплавленная точка металла размером не более двенадцати мм.

Разновидности аппаратов точечной сварки

Самый простой аппарат точечной сварки управляется вручную, каждый раз выставляться сварочный ток и продолжительность работы. Требует опыта работы с конкретным аппаратом. Довольно простая конструкция, легко изготовить своими руками.

Аппараты бывают трех разновидностей:

- Автоматические системы позволяют выполнять качественную сварку даже неспециалистам. Что снижает количество бракованных изделий и трудозатраты.

- Механические приводы — самый популярный вариант аппарата точечной сварки, широко применяется во многих отраслях, изготовить своими руками не составит большого труда.

- Гидравлические и пневматические прижимные устройства используются в стационарных машинах на промышленных объектах.

Переносные устройства по своим характеристикам не уступают стационарным. Сварочный аппарат, сделанный в виде ручных клещей, способен соединить металл толщиной 5 мм. А с помощью ручного привода фиксации достигается усилие в 150 кг. Простота использования, высокое качество сварного шва, низкая цена, выделяет этот тип аппаратов среди конкурентов.

Инвентарные устройства имеют небольшие размеры, многофункциональность, легко подключаются к бытовой сети. И даже высокая цена не снижает их популярности.

Технология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Иллюстрация процесса точечной сварки

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии.

Это делается для удаления оксидной пленки или коррозии.

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Сварка по шву

Используют подобный тип установки либо в профессиональных цехах, либо в частных мастерских, где обработке подвергают крупные агрегаты, детали, конструкции. Концевая часть сварочного аппарата представляет собой ролик, снабженный точечными электродами.

Движение ролика по поверхности сопровождается равномерной подачей электрических разрядов, что приводит к моментному расплавлению металла и образованию точки соединения. В результате получается оригинальный шов, состоящий из точечных стыков, но расположенных через равномерные промежутки.

Как сделать электроды

При изготовлении этих элементов учитывают следующие моменты:

- Диаметр электрода должен соответствовать сечению провода, к которому он подключается. В качестве стержней можно использовать медные прутки. Электроды для маломощных сварочных агрегатов изготавливают из жал паяльников.

- В процессе сварки электроды быстро изнашиваются. Для восстановления их рабочих параметров концы подтачивают. Со временем электроды заменяют новыми.

- Провод для подключения сварочного стержня должен иметь небольшую длину. В противном случае часть мощности прибора будет утрачена. Сила тока снижается и при наличии большого количества соединений в цепи электрод-трансформатор.

- На провода, к которым подключаются стержни, рекомендуют напаивать медные наконечники. Это повышает коэффициент полезного действия оборудования. Т. к. электроды являются съемными, места соединения с наконечниками не запаивают.

Аппарат точечной сварки своими руками

Осуществляя эксплуатацию, включая и выключая ток, нужно помнить, что электроды должны обязательно быть сжаты, потому что если этим пренебречь, они могут подгореть.

Лучше при эксплуатации аппарат специально охлаждать вентилятором. Если его нет, то необходимо следить за температурой агрегата и его элементов. Выключать его на время, давая передохнуть.

Осторожно!

Следует обязательно позаботиться о том, чтобы обе обмотки были заземлены. Ведь полученная мощность тока будет очень высокой, и контакт с находящимися под напряжением деталями может оказаться смертелен.

Как использовать аппарат

К категории дополнительного оборудования можно, не думая, отнести рычаг и переключатели. Это обусловлено тем, что только хорошая сила сжатия сделает аппарат для точечной сварки, созданный своими руками, эффективным.

Это особенно актуально, если речь идет о сваривании толстых металлических изделий. На производстве сила сжатия рычага может варьироваться от 50 до 1000 килограмм. Однако для сваривания в домашних условиях достаточно будет и 30. Для этого вам потребуется достаточно длинный рычаг (без него управлять аппаратом точечной сварки своими руками будет неудобно).

Точечная сварка своими руками

С установкой выключателя все еще проще — необходимо монтировать его на первичную обмотку (так как на вторичной будет слишком сильный ток, мешать работе которого будет сопротивление аппарата). Воспользовавшись этим советом, вы получите возможность включать аппарат лишь после того, как металлы соприкоснулись между собой. Это ощутимо уменьшит затраты на электроэнергию и обеспечит надежную защиту от искр.

Теперь можно считать, что вы изготовили аппарат для точечной сварки своими руками, и он полностью готов к эксплуатации.

Его также потребуется испытать для выявления возможных дефектов конструкции. Такой аппарат подойдет для сваривания металла толщиной в 2—3 миллиметра (если мощность трансформатора — 1 киловатт) и пяти миллиметровых изделий в том случае, если было подсоединено два и больше трансформаторов.

Проводим испытание сварочного аппарата

Теоретическая и практическая помощь

Количество витков можно рассчитывать по этой формуле: N = 50/S. Где N — количество витков, S — площадь сердечника в см2. Для упрощения задачи рекомендуется воспользоваться уже готовой программой калькулятором. Их также можно найти в сети. Например, программа OER. Это поможет избежать ошибок и упростит задачу. Поскольку речь идёт о конструировании оборудования на базе уже готового инвертора, то следует сначала замерить параметры первичной катушки, произвести расчеты, и только потом приступать к изготовлению вторичной обмотки.

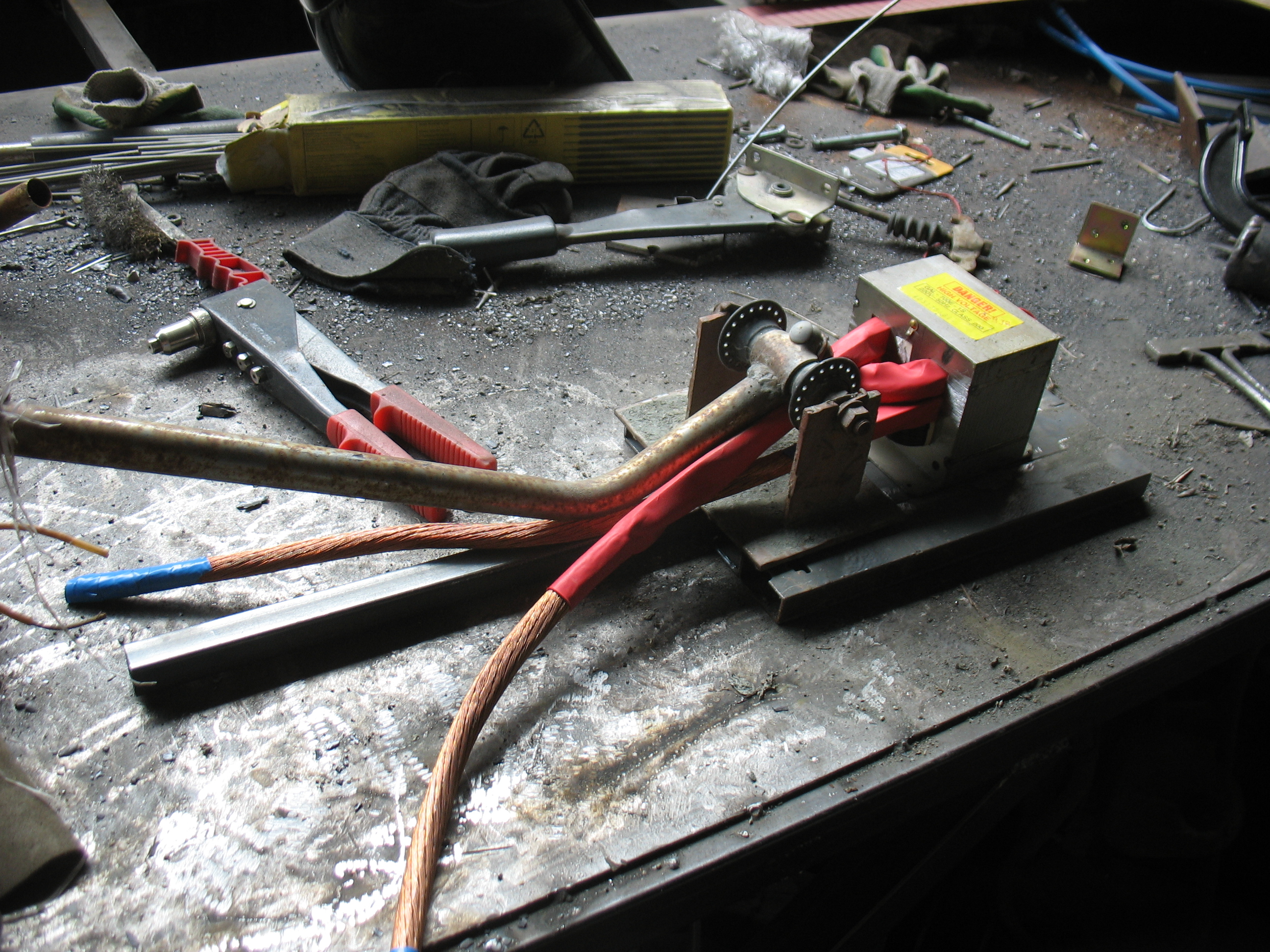

Точечная сварка из аккумулятора

При создании, точечной сварки так же используют автомобильные аккумуляторные батареи. Такое приспособление применяют при спаивании батарей, и соединении мелких деталей при ремонте электроники. Конструкция контактного сварочного аппарата, состоит из источника питания, реле, специальной колодки и двух медных проводов. Рабочие концы проводов зачищают, они выступают в роли электродов.

Ремонт электроники, проведение сложных кузовных работ, подразумевают использование точечной сварки. Сварочный шов получается прочным, а небольшая рабочая область позволяет проводить контактную сварку мелких деталей. Однако серийный аппарат контактной сварки стоит достаточно дорого. Рентабельно создать точечную сварку из микроволновки или сварочного аппарата своими руками. При соблюдении всех нюансов конструирования и техники безопасности, получится работоспособное устройство, способное скреплять листы металла толщиной до 5 миллиметров.

Конденсаторный тип работы аппарата

Ещё одна модель, применяющаяся преимущественно в производственных условиях. Отличается наличием специализированных пластин, использующихся для подачи электрического тока.

Отличается наличием специализированных пластин, использующихся для подачи электрического тока.

Применяют подобные конструкции для сваривания очень тонких стальных листов, где нельзя оставлять следы прижигания металла, грубые стыки, деформирующие поверхность.

Аккумуляторный аппарат

Устройство для мини-точечной сварки своими руками делают, используя автомобильную аккумуляторную батарею. Ее мощности хватит, чтобы приварить контакт к другой, которая требует реставрации.

На колодке с клеммником из медного сплава крепят два латунных или бронзовых стержня, они изолируются в зоне контакта с рукой. Нужно учитывать, что во время сварки стержни сильно нагреются, изолятор-соединитель не должен плавиться.

Недостатком такого устройства считается отсутствие выключателя и высокая мощность аккумулятора. Работать с устройством надо осторожно, чтобы в зоне контакта не было прожогов.

Как обезопасить себя

При работе с аппаратом точечной сварки очень важно придерживаться правил техники безопасности. Неправильное или небрежное использование этого прибора чревато ударами током, ожогами различной степени тяжести, а также всевозможными травмами.

Первое, о чем нужно думать при создании аппарата искусственной сварки своими руками, это заземление. Наибольшую опасность представляет непосредственно сам трансформатор — его первичная обмотка. При работе с вторичной также нужно быть предельно осторожным. Все эти меры применимы и к работе с инвертором.

Нужно следить, чтобы работающий за аппаратом человек имел быстрый доступ к отключающим механизмам. Все напольное покрытие возле прибора должно быть абсолютно сухим. Также вам потребуется коврик из резины (особенно если аппарат установлен на полу).

Помимо прочего, желательно запастись специальной рабочей одеждой и хорошо проветрить помещение перед использованием аппарата для точечной сварки, сделанного своими руками.

[democracy id=”5″]

[democracy id=”9″]

Автор: Баранов Виталий Петрович

Образование: среднее специальное. Специальность: автослесарь. Профессиональная диагностика, ремонт, ТО легковых авто зарубежного производства 2000-2015 г.в. Большой опыт работы с Японскими и Немецкими авто.

Тщательно изолируем и хорошо охлаждаем

Выполняя намотку проволоки на катушку, следует обязательно наносить на её поверхность изолирующий лак и укладывать витки как можно плотнее. В противном случае нельзя исключить межвитковые замыкания и перегорание проводов из-за перегрева. На первый план выходит охлаждение трансформатора. Об этом авторы многих статей почему-то умалчивают. Не исключено, что потребуется установка дополнительной системы охлаждения, состоящей из радиаторов и обдувающих их вентиляторов. Если об этом не позаботиться, оборудование просто выйдет из строя от перегрева или даже станет пожароопасным. Как вариант, возможна установка уже готовых систем охлаждения, применяемых в электрике и электронике.

Это важно!

Монтаж компонентов схемы следует производить с помощью пайки. Разъёмные соединения не способны обеспечить необходимый режим теплопередачи. Их использование имеет смысл только в тех случаях, когда предполагается частая замена каких-либо деталей.

Извлечение преобразователя из печи

Самый ответственный этап работы – это извлечение и подготовка трансформатора к работе. Доставать преобразователь необходимо крайне осторожно, ведь любое повреждение приведет к неисправности сварочного аппарата. Произвести демонтаж конструкции поможет болгарка и отвертки.

Инструкция, как сделать точечную сварку своими руками:

- Старую микроволновую печь располагают на рабочей поверхности.

- Болгаркой (с использованием средств защиты для лица и рук) аккуратно по шву вскрывают корпус печи.

- Снимают крышку корпуса.

- Далее необходимо найти небольшой блок с магнитной катушкой на заднем контуре.

Блок извлекают, внимательно осматривают на предмет наличия трещин и дефектов.

Фото-инструкция, как сделать аппарат точечной сварки

Также рекомендуем просмотреть:

- Принцип работы плазмотрона

- Токарные станки по металлу для дома

- Споттер своими руками

- Как собрать простой сварочный аппарат в домашних условиях

- Стол для сварки своими руками

- Какие типы сварочных аппаратов бывают

- Выбор хорошего сварочного провода

- Инструкция, как залудить жало паяльника

- Какой сварочный полуавтомат лучше

- Как выбрать проволоку для сварки

- Обзор лучших плазменных сварочных аппаратов

- Технология газовой сварки металлов

- Горелка для полуавтоматической сварки

- Обзор лучших сварочных электродов

- Как выбрать сварочный трансформатор

- Инверторные сварочные аппараты

- Обзор лучших масок для сварщика

- Как выбрать сварочный аппарат для дома

- Как запаять автомобильный радиатор охлаждения своими руками

- Современное сварочное оборудование

- Холодная сварка для металла

- Ручная дуговая сварка

- Как выбрать хороший костюм сварщика

- Как правильно паять паяльником

- Какой сварочный аппарат лучше для дома

- Инструкция, как и чем варить алюминий

- Как научиться варить металл

Помогите сайту, поделитесь в соцсетях 😉

Несколько слов в завершение

Вот мы и рассмотрели, как сделать из микроволновки сварочный аппарат для домашней мастерской. Это намного дешевле, чем приобретать такое оборудование заводского производства, и интереснее. Процесс вполне по силам любому человеку, имеющему минимальные знания в области электротехники. Этот прибор всегда пригодится в гараже, в домашней ювелирной мастерской, а так же тем, кто занимается ремонтом или созданием электронных приборов. Надеемся, что наша статья была для вас полезной, и вы оцените её в комментариях.

Этот прибор всегда пригодится в гараже, в домашней ювелирной мастерской, а так же тем, кто занимается ремонтом или созданием электронных приборов. Надеемся, что наша статья была для вас полезной, и вы оцените её в комментариях.

Предыдущая

Бытовая техникаКак заточить цепь бензопилы: способы, инструменты и приспособления

Следующая

Бытовая техникаВсё ещё в строю – стиральная машинка “Малютка”, отзывы и обзор моделей

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Сборка готовой конструкции

Перед монтажом наружной части контактного сварочного аппарата необходимо провести вторичную обмотку извлеченной катушки (несколько витков проводом с достаточным сечением). Далее ведут работу согласно инструкции, как сделать точечную сварку своими руками:

Следующим этапом готовят электроды, которые могут иметь самую различную конфигурацию. Зависит форма, размеры и диаметр наконечника от назначения сварочного агрегата, размеров и формы скрепляемых деталей.

При решении изготовить электроды своими руками, следует воспользоваться ГОСТами, которые регулируют все требуемые параметры. В случае отсутствия опыта работы на токарном станке детали для подачи электрических разрядов можно приобрести в магазине.

Готовые, отшлифованные электроды приваривают к выведенным проводам. При выводе проводов следует проверять качество и правильность прокладки рабочих кабелей (используя вольтметр). Особенно, актуален данный вопрос для усиленных трансформаторов.

При сборке трансформатора обязательно монтируют конденсаторы, а на корпус выводят кнопки регулировки скорости и времени подачи электрического разряда. Подобный принцип позволяет регулировать процесс сварки деталей, не допуская перегревания металла и образования грубых швов.

Следующий шаг – это монтаж и сборка корпуса. Электроды «одевают» в корпуса ручек-зажимов, позволяющих надежно фиксировать обрабатываемые поверхности.

Клещи для аппарата точечной сварки можно сделать своими руками.

Следом монтируют поворотный механизм, при помощи которого двигаются ручки с электродами.

Трансформатор также прячут в корпус, внутренняя поверхность которого обязательно обрабатывается антикоррозийным составом. Также наличие корпуса позволяет защитить центральную деталь от попадания пыли, искр, грязи и влаги.

Обработке антикоррозийными составами следует подвергнуть и все другие детали для сборки конструкции. Качество и срок эксплуатации изделия напрямую зависит от оптимального подхода к работе.

Окончательное формирование наружного контура зависит от пожеланий и умений мастера, его приспособленности к работе с инструментом (учитывается охват ладони, удобство удерживания аппарата в руке, общий вес конструкции и предполагаемая длительность проведения ремонтных работ). В работе поможет схема сборки точечной сварки из микроволновки своими руками.

Микросварка: нюансы создания и использования

Решив изготовить точечную сварку в кустарных условиях, нужно не забыть ряд нюансов её применения:

- Прежде, чем запускать устройство в первый раз, нужно провести проверку надёжности изоляции и соединения всех частей конструкции.

- Требуется организовать вспомогательную вентиляционную систему.

- Запрещается пользоваться аппаратом длительное время без перерывов.

- Наконечники электродов необходимо регулярно затачивать.

- Перед началом работ стоит произвести пробный пуск на низкой мощности.

Собрать точечную сварку своими руками по силам любому мастеру. Требуется лишь иметь минимум знаний в области электротехники. Самостоятельное создание сварочного аппарата намного выгоднее и занимательнее покупки промышленного инструмента.

Это оборудование неизменно пригодится в гаражном ангаре, а ещё тем, кто занимается изготовлением ювелирных украшений либо ремонтом электроники.

Споттер, его применение и конструкция

Такой инструмент используется для выравнивания вмятин автомобиля тогда, когда ремонт извне невозможен. Им можно нагреть часть металла, и при этом повреждения кузова будут незначительными.

Им можно нагреть часть металла, и при этом повреждения кузова будут незначительными.

В частности, он используется в таких целях:

- рихтовка кузова;

- выравнивание поверхности кузова без потребности его разборки.

Колоссальная и незаменимая польза от этого аппарата заключается в его использовании для выравнивания кузовных частей, когда доступ к определённым деталям ограничен из-за специфического строения автомобиля. При рихтовке повреждённых частей кузова специальный крепёж устройства приваривается к деформированной поверхности, а затем вытягивает её наружу. Также следует отметить, что споттер способен при работе нагревать металл, и это способствует быстрому выравниванию, получению жёсткости и нужной формы.

Существует несколько схем, по которым можно собрать устройство. Для таких целей может использоваться не только сварочный аппарат, но и старый аккумулятор, микроволновка, инвертор или трансформатор. Сварочный аппарат из аккумулятора своими руками сделать несложно.

Работа такой конструкции заключается в точечном вытягивании повреждённой детали по принципу действия молотка.

Выглядит это следующим образом:

- обратный молоток аппарата закрепляется на кузове с помощью сварочного импульса;

- ручник устройства необходимо протянуть по направляющей к себе, при этом опорная шайба остаётся на месте.

Самый простой споттер имеет 2 режима:

- временный, когда на поверхности закрепляется кольцо;

- сварочный — применяется лёгкая сварка электрода с поверхностью, когда аппарат крепится к автомобилю.

Забота о надёжности и безопасности

Для эффективной работы оборудования, а также в целях обеспечения норм безопасности, все компоненты устройства должны быть тщательно закреплены и изолированы. В качестве основы рекомендуется использовать диэлектрические материалы, обладающие хорошей термостойкостью и механической прочностью. Необходимо позаботиться и о встраивании в электрическую схему защитных предохранителей. При работе на оборудовании важно соблюдать все рекомендованные меры безопасности.

При работе на оборудовании важно соблюдать все рекомендованные меры безопасности.

Взвесьте всё как следует

Собираясь изготовить аппарат для контактной сварки своими руками. Сначала объективно оцените свои знания и возможности, а также весь объём предстоящих работ. Это позволит избежать напрасной траты времени и средств. Обидно будет осознать где-нибудь в середине пути, что всё было напрасно, и проще было бы купить уже готовое оборудование. Но если всё получится, наградой вам будет существенная денежная экономия и гордость от осознания того факта, что вы сумели справиться с непростой задачей.

Как сделать дома точечный сварочный аппарат с использованием высоковольтного конденсатора

Что такое точечный сварщик?

Аппараты для точечной сварки– это электрический инструмент, который используется для сварки двух металлических пластин вместе путем приложения давления и электрического тока. Точечная сварка используется в широком спектре отраслей, включая, помимо прочего, производство листового металла и автомобилестроение; особенно для сборки автомобильных кузовов из листовой стали. Они обеспечивают прочный сварной шов и просты в сборке из небольшого количества компонентов.Итак, в этой статье мы рассмотрим пошаговый процесс создания точечного сварочного аппарата с использованием высоковольтного конденсатора.

Точечная сварка использует явление Контактной сварки ; Сварка сопротивлением – это соединение металлов путем приложения давления и пропускания электрического тока в течение длительного времени через металлическую область, которую необходимо соединить, создавая прочный и сфокусированный сварной шов.

[post_start1]

Компоненты оборудования для точечной сварки

Для сборки этого проекта вам понадобятся следующие детали.

Полезные шаги

Ниже приведены инструкции по изготовлению аппарата для точечной сварки. БУДЬТЕ ОСТОРОЖНЫ при работе с источниками переменного тока 220 В и высоковольтными конденсаторами.

1) Снимите выводы двух электрических щупов и припаяйте их на концах 1,5-миллиметрового изолированного медного провода.

2) Сделайте отверстие в крышке пустой пластиковой бутылки и подсоедините концы проводов к двухконтактному разъему через крышку бутылки.

3) Подключите клеммы + ve и -ve конденсатора к зондам + ve и -ve соответственно, затем поместите конденсатор и питание в пластиковую бутылку и плотно закройте крышку.

4) Поместите металлическую поверхность, которую нужно приварить, к другой поверхности (здесь мы используем металлический вывод батареи постоянного тока) на изолирующую поверхность (предпочтительно пластиковую / деревянную подставку)

4) Сварка: Наденьте перчатки и защитные очки, поместите два щупа в токоведущую и нейтральную клеммы сети 220 В переменного тока на несколько секунд, чтобы зарядить конденсатор.( НИКОГДА НЕ ПРИКАСАЙТЕСЬ К МЕТАЛЛИЧЕСКОЙ ЧАСТИ ДАТЧИКОВ ПОСЛЕ ЗАРЯДКИ КОНДЕНСАТОРА, ЭТО МОЖЕТЕ ПОЛУЧИТЬ СМЕРТЕЛЬНЫЙ ПОРЯДОК! ).

5) Закрепите свариваемую металлическую деталь с помощью сварочного стенда с зажимами типа «крокодил» и поместите их друг на друга так, чтобы они соприкасались друг с другом. Поместите один из щупов на нижнюю металлическую деталь, а другой щуп прижмите к верхнему металлическому листу. Разлетятся искры, после чего вы должны увидеть надежный сварной самородок. Полностью разряжайте конденсатор после каждой сварки.

[inaritcle_1]Рабочее объяснение

При точечной сварке используется геометрия сварочных электродов для направления сварочного тока в требуемом месте сварного шва, а также давление для сварки деталей. После создания достаточного сопротивления материалы складываются и соединяются, образуя надежный сварной шов.

Меры предосторожности

- ЗАПРЕЩАЕТСЯ прикасаться к металлической части зонда после зарядки, так как это может вызвать смертельный удар.

- ЗАПРЕЩАЕТСЯ прикасаться к поверхности двух металлических корпусов во время сварки, так как это может привести к сильному удару.

- ВСЕГДА Полностью разряжайте конденсаторы после каждой точечной сварки.

- ВСЕГДА надевайте перчатки и защитные очки во время точечной сварки.

Применение аппарата для точечной сварки

- Аппараты для точечной сварки обычно используются в таких местах, как производство автомобилей и заводы по производству листового металла.

См. Также: DIY 12V Зарядное устройство для свинцово-кислотных аккумуляторов | Бестрансформаторный источник питания | Схема FM-передатчика

Сварочные аппараты Sunstone> Выбор сварщиков> Сварка сопротивлением постоянным током