Как варить электросваркой

Сварка – способ объединения деталей между собой в неразъемное соединение путем расплавления их в месте соприкосновения. Принцип электросварки основан на том, что в месте расплавления между материалами скрепляемых изделий возникает взаимодействие на уровне атомных связей. В итоге получается соединение, практически не уступающее по прочности материалам исходных деталей, поскольку сварочный шов состоит из тех же материалов.

Соединять сваркой можно не только изделия из металла, но и других материалов – керамики, пластмасс.

Содержание

- Как варить электросваркой: процесс

- Устройство сварочного аппарата трансформаторного типа

- Устройство сварочного аппарата инверторного типа

- Устройство сварочного аппарата на выпрямителе

Как варить электросваркой: процесс

Для выполнения сварочных работ один из выводов сварочного трансформатора подключается к одному из соединяемых изделий. К другому выводу подсоединяется электрод, конец которого подносится к месту сварки. Между электродом и свариваемыми поверхностями возникает электрическая дуга, имеющая высокую температуру. Дуга расплавляет металл в месте контакта. При перемещении электрода зона расплавления перемещается вместе с ним, а застывающий металл образует сварочный шов.

Между электродом и свариваемыми поверхностями возникает электрическая дуга, имеющая высокую температуру. Дуга расплавляет металл в месте контакта. При перемещении электрода зона расплавления перемещается вместе с ним, а застывающий металл образует сварочный шов.

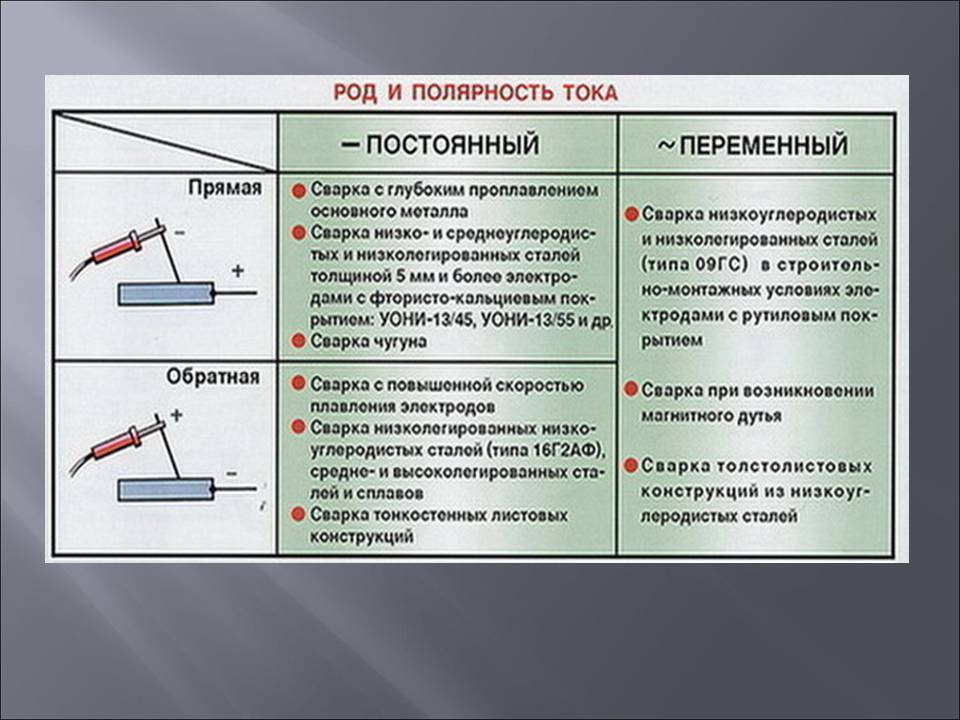

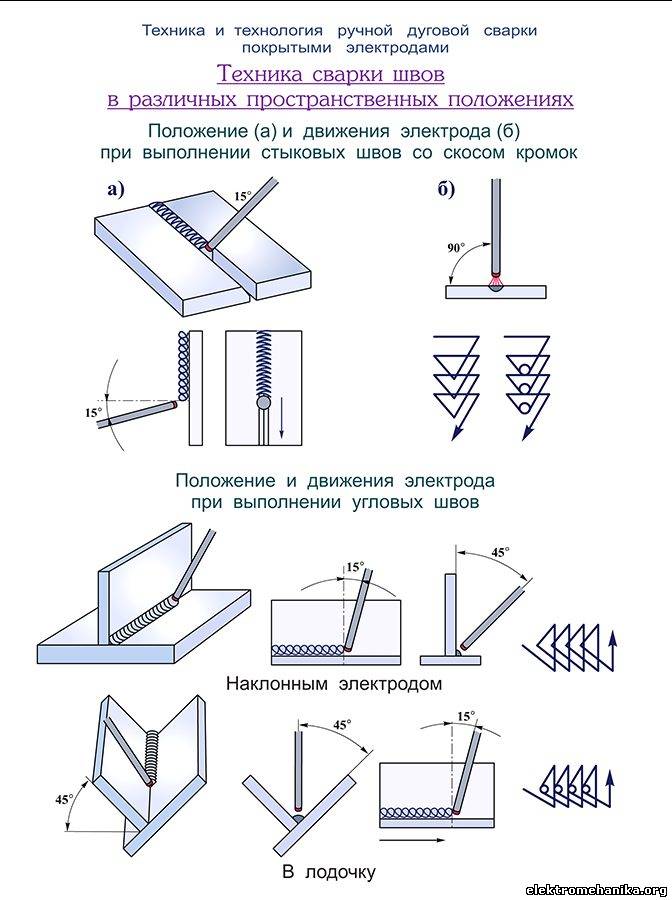

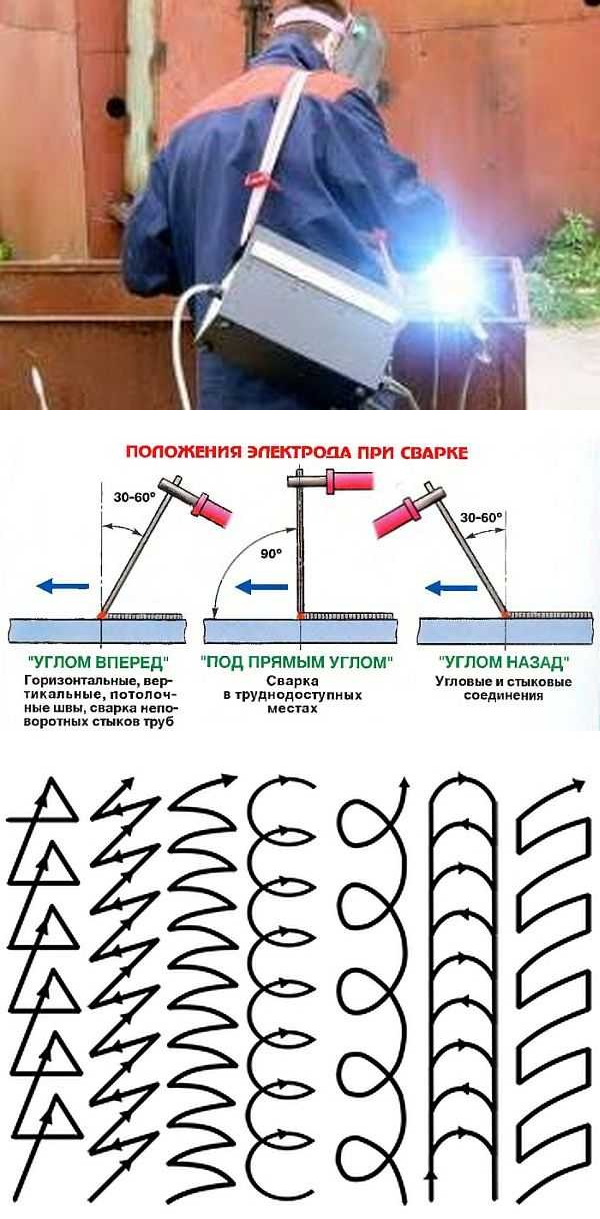

Обычно между сварочным электродом и электрической дугой выдерживается угол около 80 градусов, но в зависимости от требуемых свойств шва он может быть другим.

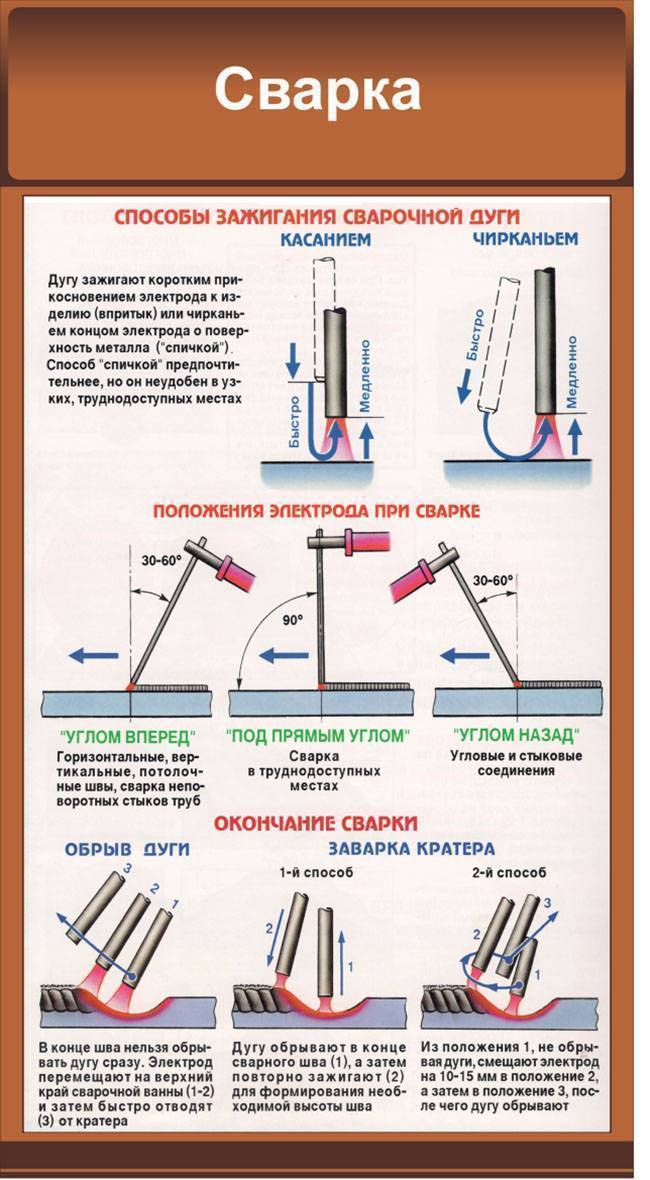

Для зажигания дуги сварщик либо постукивает электродом по соединяемой детали, либо чиркает по ней. При возникновении дуги он удерживает расстояние между электродом и деталями так, чтобы она не гасла. Если это сделать трудно, значит, требуется увеличить величину тока от сварочного аппарата; если же дуга стремится проплавить детали, ток требуется уменьшить.

Устройство сварочного аппарата трансформаторного типа

Простейший сварочный аппарат – это обыкновенный понижающий трансформатор. Он понижает напряжение питающей сети до требуемой величины и имеет мощность, достаточную для поддержания горения дуги. Требуемое значение тока на выходе трансформатора зависит от диаметра применяемого электрода и ориентировочно составляет 20-30 А на 1 мм2 его сечения.

Требуемое значение тока на выходе трансформатора зависит от диаметра применяемого электрода и ориентировочно составляет 20-30 А на 1 мм2 его сечения.

Регулировка сварочного тока производится либо переключением количества витков первичной обмотки трансформатора, либо перемещением его сердечника. Для стабильного горения дуги и ликвидации скачков напряжения при сварке на входе и выходе сварочного трансформатора используются различные стабилизирующие, регулирующие устройства и фильтры.

Хотя такой аппарат прост и долговечен, у него есть и недостатки. При нестабильном или низком напряжении сети, а также при ее недостаточной мощности электросварка с его помощью становится невозможной. А поскольку для образования дуги используется переменный ток, и она является нестабильной, то и работать таким аппаратом по силам только опытному сварщику.

Устройство сварочного аппарата инверторного типа

Развитие полупроводниковой техники позволило создать сварочный аппарат, имеющий довольно сложное внутреннее устройство, но более простой в эксплуатации. Это – сварочный инвертор.

Это – сварочный инвертор.

Принцип действия инвертора состоит в многократном преобразовании напряжения питающей сети. Сначала оно выпрямляется, затем в блоке под названием «инвертор» вновь становится переменным, при этом частота полученного напряжения увеличивается до десятков килогерц. Это позволяет выполнить сердечник понижающего трансформатора значительно меньших габаритов и управлять величиной напряжения на выходе, меняя форму напряжения на выходе инвертора. Напряжение после понижающего трансформатора снова выпрямляется и подается на выход, то есть – к месту сварки.

Схема инвертораСварка производится постоянным током, что позволяет сделать горение дуги стабильным. В итоге работать инвертором намного проще и сварочный шов получается лучшего качества.

Отдельная часть схемы инвертора ведет контроль и стабилизацию выходного тока, подстраивая его под изначально заданные параметры. Задание же сварочного тока осуществляется плавным изменением его величины и выполняется с большой точностью.

Устройство сварочного аппарата на выпрямителе

Сварочный выпрямитель – это устройство, позволяющее выполнять сварку на постоянном токе, но состоящее всего лишь из понижающего трансформатора и выпрямителя. По сравнению со сварочным инвертором, выполняющим ту же функцию, он имеет более громоздкие размеры, а регулировка сварочного тока выполняется методами, используемыми в обычном сварочном трансформаторе.

Схема сварочного выпрямителяПомимо описанных выше видов сварочных трансформаторов есть и другие, более сложные и имеющие специализированное назначение. К таким методам относятся, к примеру, полуавтоматическая сварка, при которой вместо электрода используется непрерывно подающаяся присадочная проволока. Также существует сварка неплавящимся электродом, выполненным из тугоплавкого материала. Эти виды сварочных работ выполняются в струе инертного газа, например, аргона. Этот газ изолирует место сварки от воздействия атмосферы. Сварка в струе инертного газа также позволяет соединять детали из таких материалов, как алюминий и силумин.

Оцените качество статьи:

Как научиться варить электросваркой самостоятельно

Статьи

- Опубликовано Алексей

10 Фев

Как научиться варить электросваркой самостоятельно

Среди инструментов, необходимых для работ в домашних условиях, важное место занимает сварочный аппарат. Он может значительно снизить расходы на работу, при одном условии: надо уметь им пользоваться. Что делать хозяину дома, если ему часто необходимо прибегать к довольно дорогим услугам сварщика для тех или иных работ. Ответ прост: купить сварочный аппарат и научиться с ним работать, тем самым значительно сэкономив на найме стороннего человека. И тут появляется новый вопрос: какой агрегат выбрать, чтобы новичок с ним мог справиться.

В этой статье мы не будем разбирать такие агрегаты как сварочный трансформатор из-за его высокого потребления энергии (категорически запрещается подключать его к внутридомовой сети), и новичку будет трудно с ним совладать. Хоть он и является самым простым по конструкции и неприхотливым в работе. Так же пропустим и сварочный автомат. Так как из-за своей высокой цены и крупных габаритов он не пригоден для домашних работ.

Но, подробнее рассмотрим:

- Инвертор

- Выпрямитель

- Полуавтомат

Инвертор

В его принцип работы углубляться не будем, а просто перечислим плюсы и минусы. К плюсам относятся:

- Экономия электроэнергии при работе

- Большое время непрерывной работы

- Широкий диапазон использования электродов, от 1 мм, до 5 мм и более

- Легкий розжиг и стабильность дуги, отсюда хорошее качество шва.

- Возможность сваривания различных типов металлов

- Повышенная электробезопасность

- Мобильность аппарата.

Недостатков у него не много:

- Относительно высокая стоимость

- Необходим уход (частое продувание воздухом, или чистка мягкой щеткой)

Выпрямитель

Его плюсы:

- Легкость удержания дуги, отсюда высокое качество шва

- Меньший вес в сравнении с трансформатором

- Возможность сваривания цветных металлов и чугуна.

Недостатки:

- Цена, сравнимая с инверторами

- Высокая возможность перегрева

- Низкий КПД в сравнении с инверторами

Полуавтомат

Плюсы полуавтомата:

- Возможность сваривания тонколистовых деталей, а также большой спектр материаллов

- Высокое качество шва

- Высокий КПД

Минусы такого аппарата:

- Высокая стоимость агрегата и его расходников

- Необходимость использования баллонов что делает его практически стационарным

- Желательно работать в помещении

Делаем вывод: зная плюсы и минусы перечисленных сварочных аппаратов, делаем свой выбор. Но все же большинство профессионалов новичкам для домашних работ рекомендуют инверторы. Так же при выборе нужно брать аппарат с запасом мощности, другими словами часто при сварке используют электроды диаметром 3 мм, поэтому инвертор желательно выбирать, такой который потянет электрод диаметром 4-5 мм. Поэтому мы остановимся на сварке постоянным током электродами.

Но все же большинство профессионалов новичкам для домашних работ рекомендуют инверторы. Так же при выборе нужно брать аппарат с запасом мощности, другими словами часто при сварке используют электроды диаметром 3 мм, поэтому инвертор желательно выбирать, такой который потянет электрод диаметром 4-5 мм. Поэтому мы остановимся на сварке постоянным током электродами.

Ведение работ

Прежде чем начинать сварочные работы необходимо приготовить защитную одежду, обувь, маску, сварочные голицы – все это должно максимально закрывать поверхность кожи, и сшито из негорючего материала во избежание получения ожогов. Место, где будет проводиться электросварка должно быть хорошо проветриваемым, и работа проводиться вдали от легковоспламеняющихся веществ. Под рукой необходимо держать молоток и железную щетку, для снятия шлака образованного в месте шва. Места, где будет пролегать наш сварочный шов должны быть предварительно очищены от пыли и ржавчины, с торцов деталей в местах сваривания необходимо снять фаску болгаркой с шлифовальным кругом.

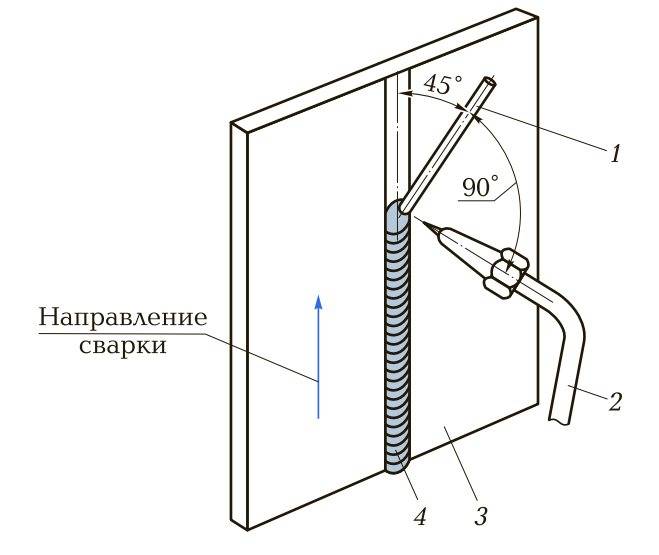

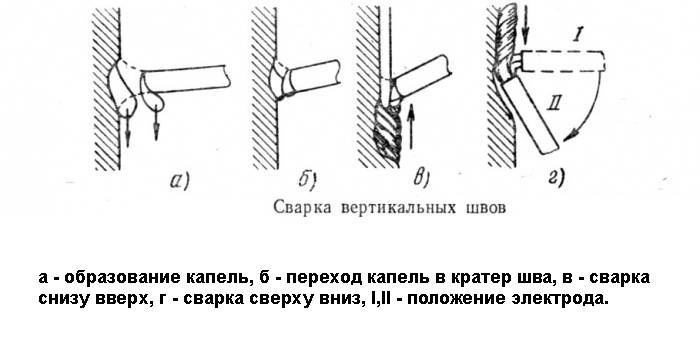

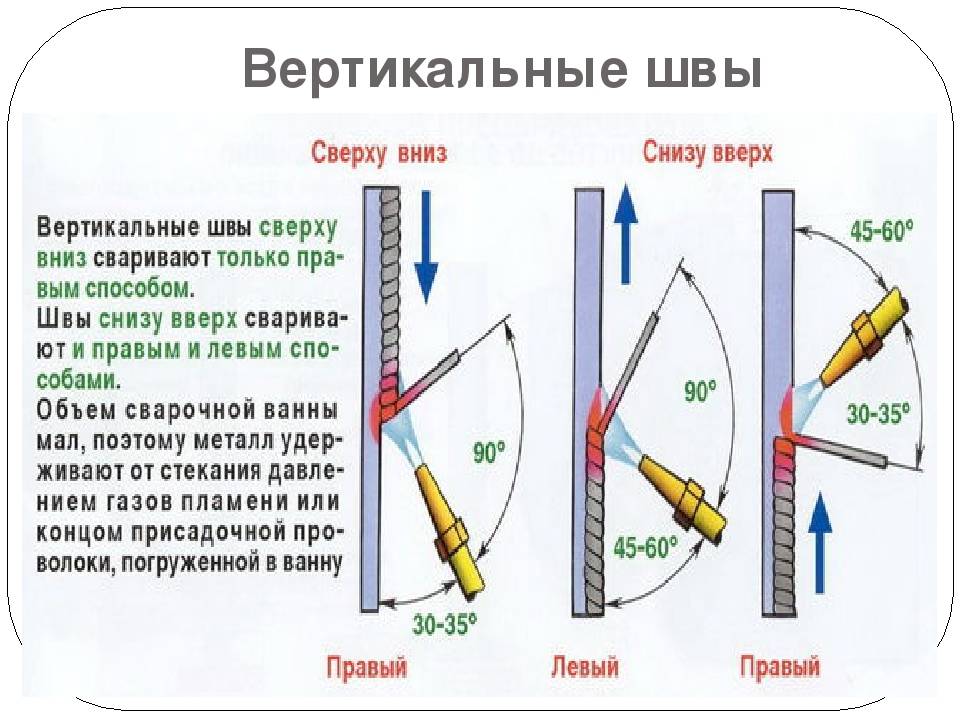

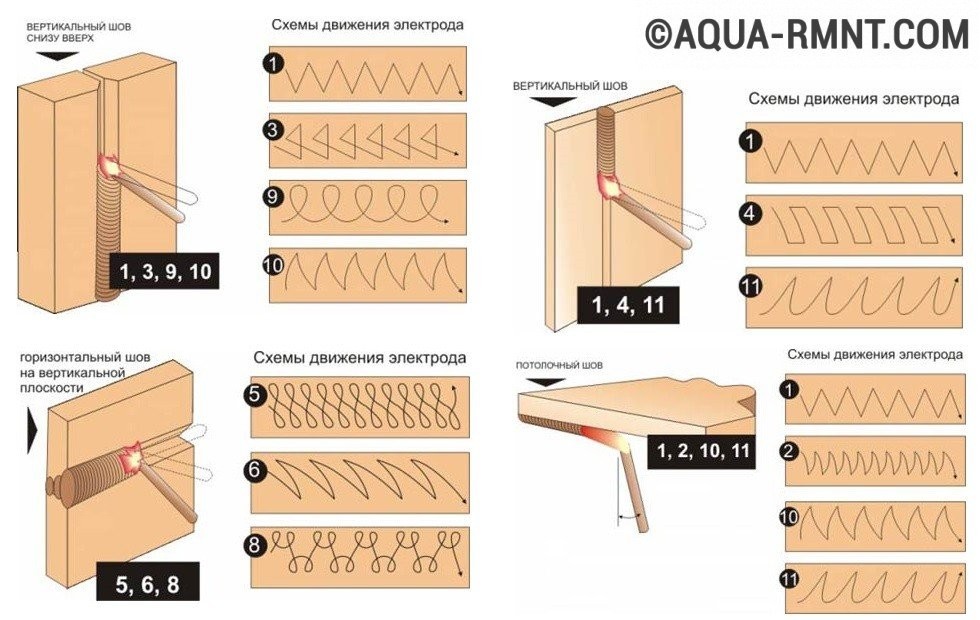

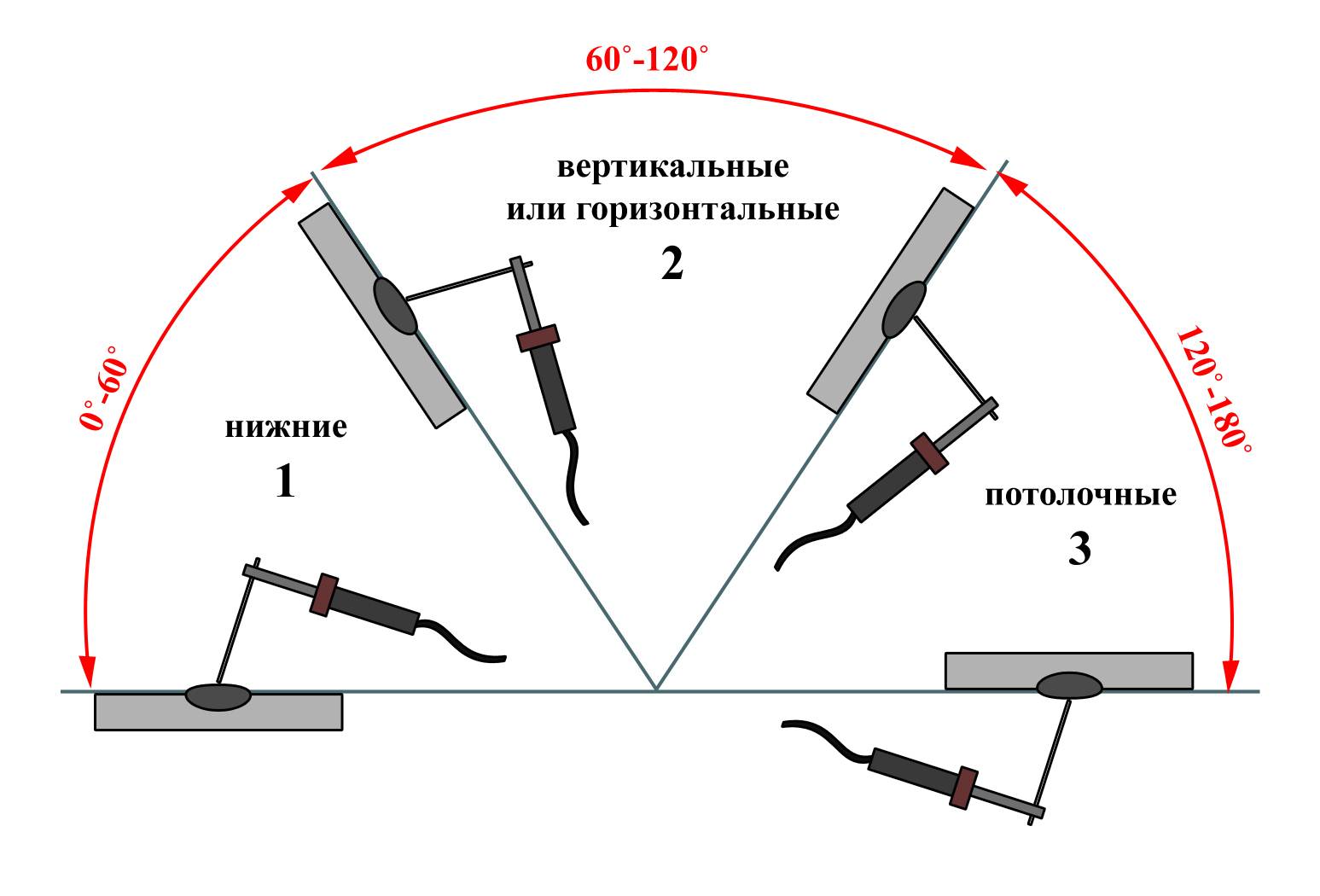

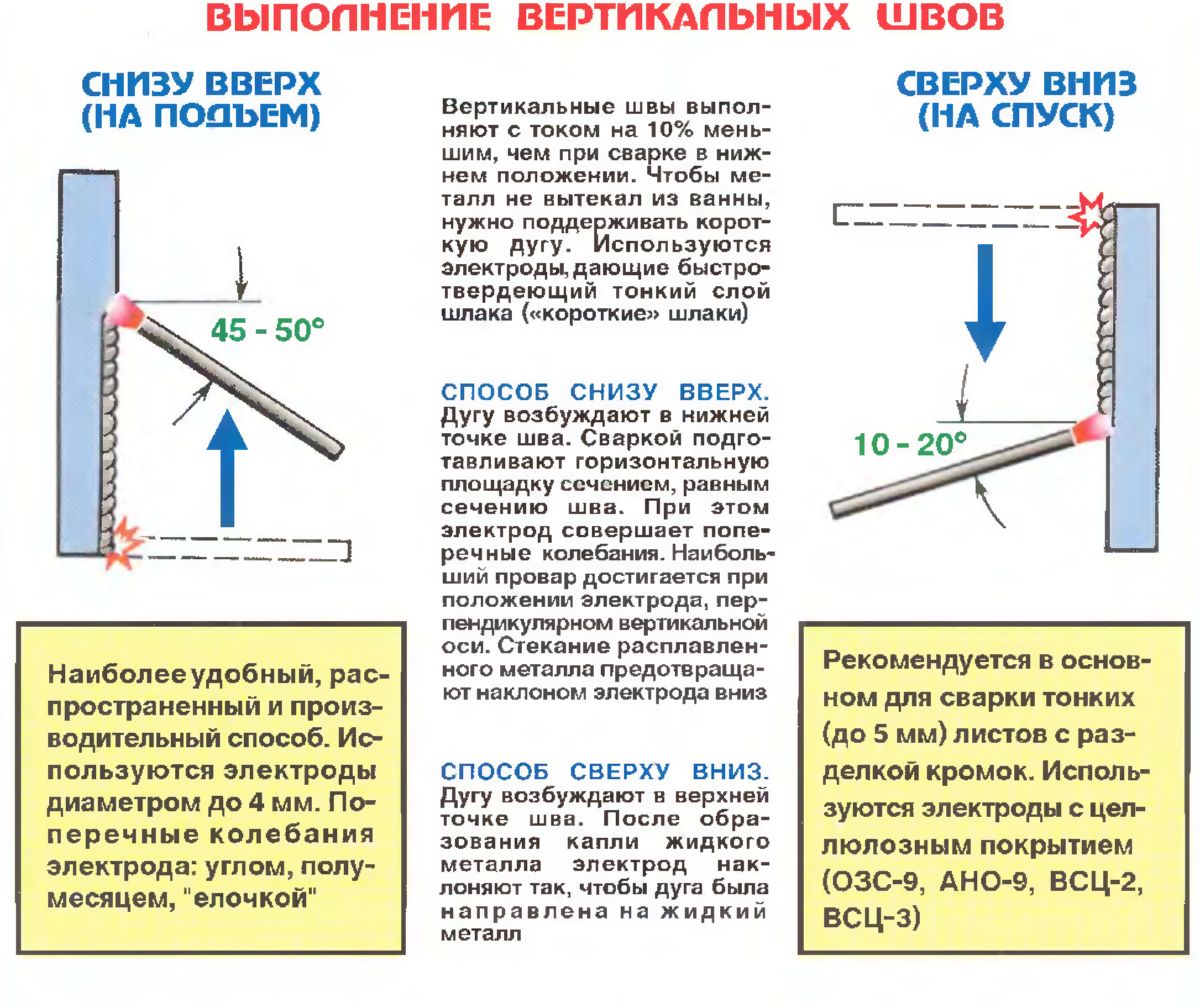

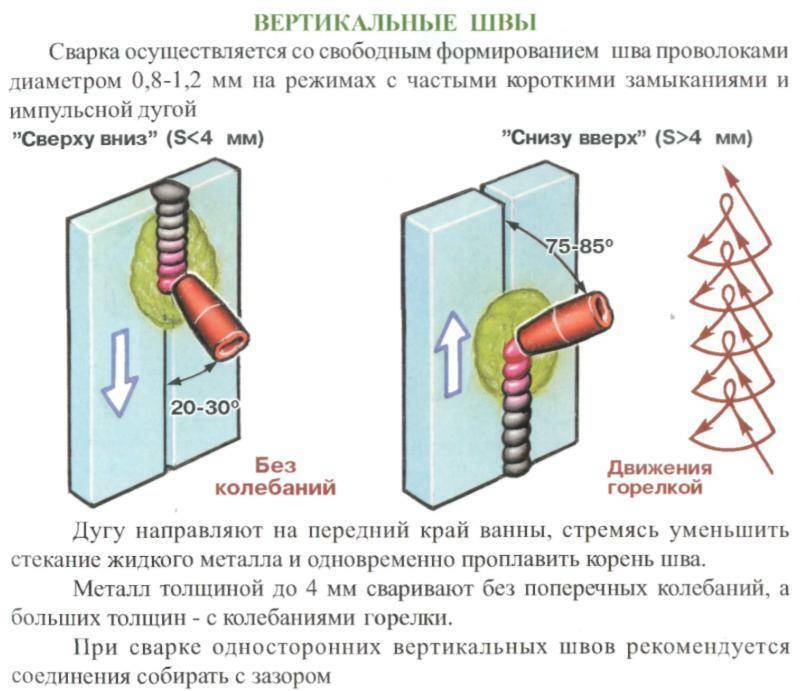

После того как «набили руку» в самом простом положении, можно приступать к более сложному: вертикальному шву. Лучше всего вести сварную работу снизу вверх, маятниковыми движениями.

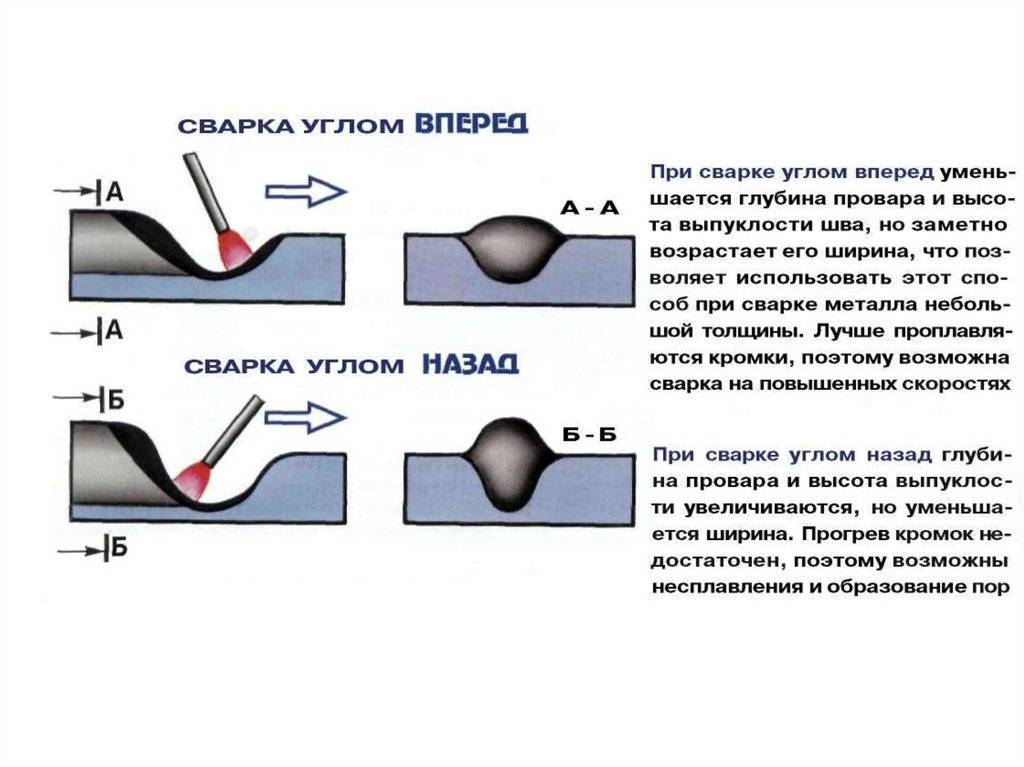

Самый тяжелый и опасный в выполнении шов: потолочный. Так как варим мы в положении снизу вверх, и расплавленный металл благодаря силе притяжения земли стремится вытечь их «сварной ванны» и упасть на нас. При данном виде работ нужно быть особенно осторожным.

И так, теперь любой счастливый обладатель сварочного инвертора, прочитавший данную статью, не прибегая к услугам профессионального сварщика, немного попрактиковавшись, сможет производить сварочные работы у себя дома. Ведь гордость за изготовленную вещь своими руками ни с чем несравнимое ощущение.

Можно ли сваривать без электричества и зачем? – WeldingBoss.

com

comЭтот сайт содержит партнерские ссылки на продукты. Мы можем получать комиссию за покупки, совершенные по ссылкам.

Человек сварил металл за тысячи лет до появления сварка с преобразованием электричества. Искусство соединения металлов с помощью нагревания и молота была одной из первых металлообрабатывающих Навыки, выработанные после плавки, человечество усовершенствовало выплавку железа.

Можно ли сваривать без электричества? Можно сваривать без электричество. Методы, использовавшиеся до того, как сварщики смогли позволить себе роскошь электричества, некоторые до сих пор практикуют. Есть много способов выполнить этот процесс. Электрическая сварка — это только один из способов, который появился сравнительно недавно. процесс.

Электрическая сварка в настоящее время является опорой отрасли, но

многие методы сварки без электричества остаются популярными. Даже появление

Космические путешествия представили новый метод сварки без электричества.

Сварка — древнее ремесло

Когда человек начал плавить железо, процесс соединения двух или более кусков металла вместе стал необходимостью. Единственными инструментами, доступными для этих первых рабочих по металлу, были их печи или кузницы и молоты.

AdvertisementsПроцесс нагревания соединяемых металлических частей, покрытия их флюсовым материалом, а затем сбивания двух частей молотком до тех пор, пока они не образуют соединение вдоль нахлеста.

Первые кузнечно-ковочные сварные швы были грубыми и страдали как от качества металла, так и от малопонятного процесса.

Шло время, знания увеличивались, пока кузнечная сварка в конце концов не позволила получить сваренные металлы, сравнимые с любым, что производится сегодня.

Как сварить без электричества?

Сварка без электричества основана на использовании различных горючих газов для нагрева металла до температуры, необходимой для сплавления соединения.

Для некоторых методов требуются взрывчатые вещества и даже новые технологии сварки, которые вообще не требуют тепла (нет необходимости в термостойких перчатках).

Испытанное и верное: кузнечная сварка

Кузнечная сварка — проверенный временем метод, разработанный в течение тысячелетий металлообработки. Почти каждая культура, развившая металлообработку, использовала кузнечную сварку как часть своей технологии.

Многие из этих культур подняли искусство кузнечной сварки на такую высоту, что качество их металлических изделий остается сравнимым с лучшими металлическими изделиями, производимыми сегодня.

Самый древний метод кузнечной сварки – термомолотовый метод с использованием ручных молотков и огня.

В какой-то момент было обнаружено, что добавление материала, называемого флюсом, между металлами может помочь в процессе сварки. T

Sponsored Linkshe Вершиной этого процесса было создание узорной сварки, обычно используемой при создании оружия, такого как мечи.

Сегодня кузнечная сварка продолжает пользоваться популярностью. Многие домашние и любительские мастера по металлу обычно используют методы кузнечной сварки в своих мастерских для создания одноразовых проектов.

Процесс кузнечной сварки — это не только наука, но и искусство.

Появились новые технологии кузнечной сварки. Кузнечная сварка используется не только для железа и стали при производстве небольших проектов.

Титановые сплавы обычно свариваются ковкой. При правильном выполнении кузнечный сварной шов некоторых сплавов титана прочнее, чем отдельные металлы.

Преимуществом кузнечной сварки является базовый характер инструментов и методов. Легкая доступность инструментов делает кузнечную сварку доступной для дома и хобби.

Горн, работающий на газе или угле, какой-либо метод нагнетания воздуха в горн, наковальня и молот — все, что требуется для выполнения основного кузнечного сварного шва.

Немного современнее: газовая сварка

Еще одним популярным методом сварки без электричества является газовая сварка.

Открытие ацетилена в 1836 году сделало возможной газовую сварку, но только в 1900 году технология была достаточно развита, чтобы создать подходящую горелку, позволяющую производить газовую сварку.

Газовая сварка нагревает металл в месте сварки до температуры, при которой металлы плавятся и плавятся.

В некоторых случаях дополнительный металл вводят в сварной шов с помощью сварочной проволоки. Газовая сварка имеет ряд преимуществ.

- Газовая сварка может соединять разнородные металлы. Сварка черных и цветных металлов можно с помощью газовой сварки.

- Оборудование, необходимое для газовой сварки, легко транспортабельный.

- Стоимость оборудования для газовой сварки относительно недорогой. Низкая стоимость оборудование делает установку для газовой сварки доступной для дома и хобби рабочий-металлист.

- Основные приемы газовой сварки просты в использовании. учиться.

Газовая сварка имеет некоторые недостатки. Обычно используемые газы чрезвычайно легко воспламеняются и поступают в резервуары под высоким давлением.

Особое внимание следует уделить технике безопасности при использовании газосварочного оборудования.

Для получения более подробной информации об оборудовании и методах газовой сварки посетите Interesting Engineering.

Бум вещей: сварка взрывчатыми веществами

Сварка взрывом — еще один метод соединения металлов без электричества.

Однако этот тип сварки выходит за рамки домашних и любительских сварщиков и редко используется вне узкоспециализированных промышленных процессов.

Большим преимуществом сварки взрывом является возможность соединения материалов, которые не могут быть соединены более традиционными способами сварки.

Сварка взрывом чаще всего используется для покрытия пластин из углеродистой стали коррозионно-стойкими материалами, такими как нержавеющая сталь, никелевые сплавы и титан.

Сварка взрывом позволяет даже приваривать цирконий к стальному листу.

Сварка взрывом не зависит от тепла для создания сварного шва. Во время Первой мировой войны было замечено, что осколки от разорвавшихся бомб и артиллерийских снарядов прилипали к броневым листам.

Во время Первой мировой войны было замечено, что осколки от разорвавшихся бомб и артиллерийских снарядов прилипали к броневым листам.

Кусочки осколков были не просто заделаны в броневой лист, а приварены к поверхности.

После войны повторение процесса произошло в лаборатории.

После изучения процесс стал понятен, поданы заявки на патенты и началось промышленное использование процесса.

Сварка взрывом требует обширных знаний о взрывчатых веществах и металлургии.

Это требование, а также тот факт, что используемые взрывчатые вещества доступны не всем без специальной лицензии, означает, что сварка взрывом не является методом, который может быть в арсенале домашних сварщиков и сварщиков-любителей.

Холодная сварка

В 1940-х годах ученые открыли технологию холодной сварки.

Ученые обнаружили, что две чистые плоские поверхности из одинакового материала слипаются, если их соприкасаться в вакууме.

В отличие от процесса сварки плавлением, который требует нагревания металла до расплавленной фазы, холодная сварка происходит без какого-либо тепловыделяющего оборудования, такого как горелки или электрические дуги.

Недостатком является то, что для холодной сварки требуется почти идеальный вакуум.

Для выполнения этого условия требуется специальное оборудование, недоступное домашним сварщикам и сварщикам-любителям.

Наибольшее промышленное использование холодной сварки связано с созданием и строительством чрезвычайно малых структур в нанодиапазоне.

Какие инструменты нужны для сварки без электричества?

Для домашнего сварщика-любителя, который хочет сваривать без электричества, существует два варианта.

Кузнечная сварка и газовая сварка — это два варианта, которые большинство домашних и любительских сварщиков выбрали для сварки без электричества.

Даже профессиональные сварщики обычно выбирают газовую сварку, когда электричество недоступно.

Что необходимо для организации кузнечной сварки и газовой сварки в вашем цехе?

Инструменты для кузнечной сварки

Начало работы с кузнечной сваркой может быть немного сложным. Необходимые инструменты и оборудование являются специализированными и в большинстве случаев недоступны.

Необходимые инструменты и оборудование являются специализированными и в большинстве случаев недоступны.

Однако существует большое сообщество рабочих-металлистов, которые поддерживают искусство кузнечной сварки, и Интернет может помочь в поиске необходимых деталей и инструментов.

Кузница

Кузня — источник тепла для сварки.

Кузницы бывают двух видов: переносные и стационарные, и их можно топить углем или газом.

Важнейшими частями горна являются топка, фурма и воздуходувка. Очаг — это место, где разводится огонь, если вы используете уголь в качестве источника топлива.

Фурма представляет собой клапанный механизм, позволяющий направлять и контролировать поток воздуха из поддувала в огонь.

Газовые кузнечные горны намного проще и могут быть легко изготовлены домашним мастером или мастером-любителем.

В Интернете есть сотни веб-сайтов и видеороликов, в которых подробно описывается пошаговый процесс строительства газовой кузницы.

Инструменты

Необходимые ручные инструменты, необходимые для начала кузнечной сварки: простой. Большинство этих инструментов легко доступны в большинстве магазинов инструментов.

- Наковальня — самый большой инструмент в магазине. Наковальня изготовлена из стали и имеет стол для ковки металла. Рог наковальни торчит из-под стола. Вы используете рог для создания изгибов или форм. Их вес обозначает наковальни. Наиболее распространенными размерами являются № 150 (150 фунтов), № 200 (200 фунтов) и т. д.

- Молотки бывают самых разных стилей. Они могут варьироваться от небольших ударных молотков до тяжелых кувалд или магазинных молотков для обработки больших кусков металла. Для кузнечной сварки требуется по крайней мере одна тяжелая кувалда с плоским торцом.

- Металл, с которым вы работаете, раскален докрасна. Щипцы — это предпочтительный инструмент для работы с металлом прямо из кузни, и они бывают разных типов с губками, предназначенными для очень специфических работ.

Вам понадобится несколько наборов щипцов в кузнице, чтобы обрабатывать металл разных размеров и форм. По крайней мере, вам понадобится пара щипцов с плоскими губками и пара щипцов для утиного клюва.

Вам понадобится несколько наборов щипцов в кузнице, чтобы обрабатывать металл разных размеров и форм. По крайней мере, вам понадобится пара щипцов с плоскими губками и пара щипцов для утиного клюва. - Для себя необходимо иметь кожаный фартук. Кузнечная сварка генерирует много искр и летящих кусков металла. Они горячие и могут вызвать серьезные ожоги при контакте. Хороший кожаный фартук защитит вас и вашу одежду от летящих искр и металлических осколков.

- Не забудьте защитные очки, перчатки и огнетушитель.

По мере того, как вы продвигаетесь в кузнечной сварке, вы обнаружите, что вам понадобится гораздо больше инструментов и принадлежностей.

Они необходимы для получения хороших прочных кузнечных сварных швов, но они могут облегчить вашу жизнь.

Благодаря внедрению гидравлических прессов и мощных автоматических молотов работа кузнечных сварщиков стала намного менее напряженной.

Эти инструменты избавляют от физического труда в процессе кузнечной сварки и, безусловно, являются желанным дополнением к мастерской, но не являются необходимыми для выполнения качественных кузнечных сварных швов.

Газовая сварка

Для работы по металлу в домашних условиях и хобби вам может подойти газовая сварка. Газовая сварка мобильна и универсальна и предлагает домашним и любительским металлургам больше возможностей, чем просто сварка.

Газосварочное оборудование позволит не только сваривать, но и резать и паять металлы без электричества.

Существует множество комбинаций газов или других горючих материалов, используемых для газовой сварки. Наиболее популярным и наиболее доступным для домашних мастеров и мастеров-любителей является оксиацетилен.

Основное оборудование для кислородно-ацетиленовой сварки можно приобрести по доступной цене в любом магазине сварочных материалов и даже в некоторых крупных магазинах товаров для дома.

Источником тепла для сварки является смешивание и воспламенение двух газов на кончике сварочной горелки или паяльной трубки.

Два газа, кислород и горючий газ, смешиваются в паяльной трубке и образуют сильно горячее пламя.

Пламя можно регулировать с помощью клапана, встроенного в нагнетательную трубку.

Основы газосварочного оборудования

Для начинающих газосварщиков лучше всего приобрести комплект, содержащий необходимое оборудование.

Эти комплекты недороги и легко доступны в различных розничных магазинах. Покупка комплекта гарантирует, что различные части и детали будут работать вместе должным образом.

В комплект должны входить как минимум следующие предметы.

Газовые регуляторы

Газовые регуляторы крепятся к верхней части газовых баллонов, используемых для транспортировки и хранения кислорода и горючих газов.

Регуляторы в первую очередь предназначены для контроля давления газа, подаваемого на горелку. Регуляторы дали клапаны, используемые для перекрытия потока газа.

Регуляторы имеют два манометра.

Манометр высокого давления показывает давление газа в баллоне, а манометр рабочего давления показывает давление, подаваемое на горелку.

Это рабочее давление регулируется с помощью регулировочного винта на регуляторе.

Шланги

Для газосварочного комплекта требуются шланги для подачи газа от регулятора к горелке.

Обычно шланги для газовой сварки имеют цветовую маркировку: красные шланги используются для подачи горючего газа, а зеленый или черный шланг используются для подачи кислорода. Фитинги для шлангов различаются, чтобы вы не подсоединили не тот шланг к не тому регулятору.

Шланги для легковоспламеняющихся газов имеют левую резьбу, а кислородные шланги — правую.

Горелка или паяльная трубка

Рабочим концом системы газовой сварки является горелка, которую иногда называют паяльной трубкой. Горелка имеет клапан, используемый для управления смесью газов.

После того, как газы смешаются, вы можете поджечь смешанный газ на кончике факела, а пламя отрегулировать с помощью клапанов на рукоятке факела.

Хороший фонарь должен иметь сменные наконечники.

Взаимозаменяемые наконечники важны для обеспечения наилучшего использования резака.

Выбор наконечников резаков зависит от используемых типов, выполняемой работы и материала.

Баллоны и газ

Баллоны для сварочных газов можно приобрести у тех же компаний, которые продают газы.

Вы можете найти подержанные танки со скидкой, но следует учитывать неопределенность состояния танка.

Покупка баллона у надежного поставщика газа гарантирует, что баллон находится в хорошем состоянии и проверен должным образом.

Некоторые поставщики газа сдают в аренду баллоны с заправкой газом.

Хотя на первый взгляд это может показаться экономичным, если вы не используете много газа, со временем это может стать дороже, чем покупка выигранных танков.

Сварочная тележка

Сварочная тележка делает вашу газосварочную установку более портативной и безопасной, чем просто установка газовых баллонов у стены.

Тележка на колесиках позволяет перемещать сварочный аппарат по цеху или даже в поле.

Тележка также защищает вас и ваш газосварочный аппарат. Самым слабым местом газового баллона является горлышко или место соединения регулятора с баллоном.

Газовые баллоны тяжелые, а при оснащении регулятором и шлангами они становятся тяжелыми и склонны к опрокидыванию.

Ничто не может испортить вам день больше, чем падение баллона под давлением и отламывание регулятора.

Баллоны под полным давлением становятся ракетами, а газ внутри может стать легко воспламеняющимся.

Не та ситуация, в которой каждый хотел бы оказаться.

Защитное оборудование для сварки без электричества

Защитное оборудование так же важно, как и другое оборудование.

Прежде всего, помните, что материалы, с которыми вы работаете, легко воспламеняются и находятся под давлением.

Ваша защита – ваша самая большая забота. Защитные очки с линзами, предназначенными для сварки, кожаные перчатки и кожаный фартук должны быть первыми в вашем списке.

Также необходимо иметь рядом огнетушитель. Горячий металл и легковоспламеняющиеся газы могут стать

мгновенная авария ждет своего часа.

Горячий металл и легковоспламеняющиеся газы могут стать

мгновенная авария ждет своего часа.

Наконец, держите под рукой воспламенитель.

Пытаться зажечь факел от зажигалки – просить обожженных пальцев.

Воспламенитель факела быстро зажжет факел, защищая ваши руки от воспламеняющихся газов.

Варианты газовой сварки

Установка для газовой сварки предлагает домашнему и любительскому металлургу несколько других преимуществ по сравнению с другими методами сварки, особенно теми, которые не требуют электричества.

Резка металлов и пайка металлов, которые не поддаются сварке, могут значительно расширить возможности вашего металлообрабатывающего цеха.

Другие горючие газы повышают гибкость установки для газовой сварки.

Изменение наконечников горелки и настроек регулятора позволяет использовать другие типы горючих газов для процесса сварки. В зависимости от металла, с которым вы работаете, иногда лучше использовать другие горючие газы.

Сварка возможна без электричества!

Сварка появилась задолго до открытия электричества.

Приемы и методы сварки без электричества до сих пор используются как сварщиками-любителями, так и профессиональными производителями.

Новые технологии в сварке расширяют горизонты сварки без электричества.

Процедуры, методы и оборудование для обеспечения безопасности дуговой сварки

Дуговая сварка, также известная как сварка электродом, успешно применяется практически для всех типов металлов. В этом посте рассматриваются процедуры, которые могут применяться для сварки плавлением стального листа, и приводятся основные этапы и процедуры, необходимые для получения приемлемого дугового сварного шва. Дополнительные инструкции и информацию по дуговой сварке других металлов можно получить в учебных заведениях и у различных производителей сварочного оборудования. Первым шагом в подготовке к дуговой сварке является проверка наличия необходимого оборудования и правильность подключения сварочного аппарата и его исправность. Особое внимание следует уделить заземлению, так как плохое соединение приводит к колеблющейся дуге, которую трудно контролировать.

Особое внимание следует уделить заземлению, так как плохое соединение приводит к колеблющейся дуге, которую трудно контролировать.

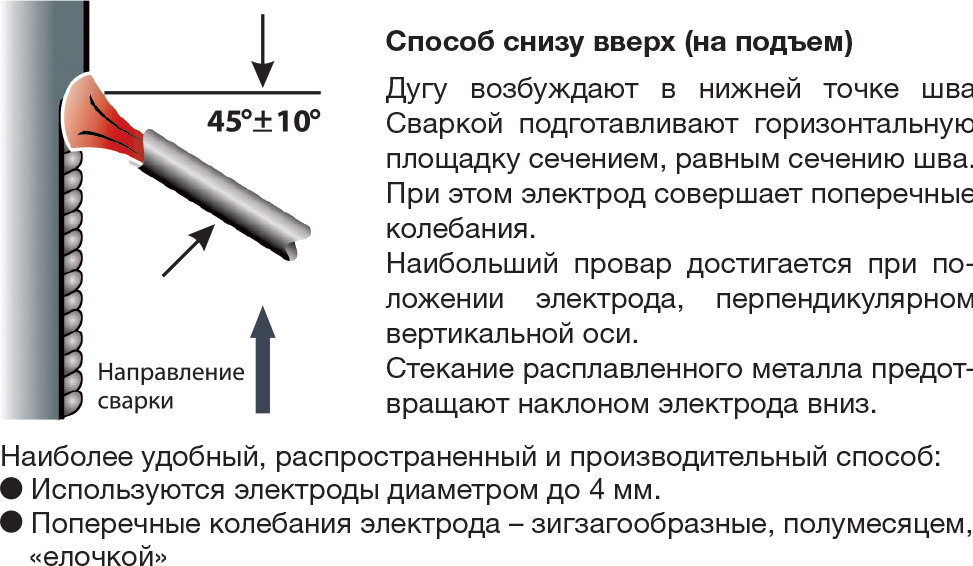

При использовании экранированного электрода оголенный конец электрода следует зажать в держателе под углом 90° к губкам. (Некоторые держатели позволяют вставлять электрод под углом 45°, когда это необходимо для различных положений сварки.)

Перед началом сварки необходимо проверить следующий типичный список предметов:

- Используются ли надлежащие средства индивидуальной защиты, включая сварочный шлем, сварочные перчатки, защитную одежду и обувь; если нет, то в хорошо проветриваемом помещении, соответствующем дыхательном оборудовании?

- Правильно ли выполнено заземляющее соединение с заготовкой и обеспечивает ли оно хорошее соединение?

- Правильно ли выбран электрод типа и размера для работы?

- Правильно ли закреплен электрод в держателе?

- Совпадает ли полярность аппарата с полярностью электрода?

- Машина находится в хорошем рабочем состоянии и отрегулирована ли она для обеспечения необходимого тока для работы?

Сварочная дуга зажигается при прикосновении электрода к основной металлической пластине и немедленном отведении его на небольшое расстояние.

В тот момент, когда электрод касается пластины, через точку контакта протекает ток. При извлечении электрода образуется электрическая дуга, расплавляющая пятно на пластине и на конце электрода.

В тот момент, когда электрод касается пластины, через точку контакта протекает ток. При извлечении электрода образуется электрическая дуга, расплавляющая пятно на пластине и на конце электрода.Чтобы правильно зажечь дугу, нужна практика. Основная трудность, с которой сталкивается новичок в розжиге дуги, это прилипание электрода к работе. Если электрод не вынимается сразу после контакта с металлом, высокая сила тока проходит через электрод, вызывая его прилипание или примерзание к пластине, что практически приводит к короткому замыканию сварочного аппарата. Быстрый поворот запястья вправо или влево обычно отрывает электрод от заготовки. Если это не помогло, быстро отсоедините держатель от электрода и выключите аппарат. Небольшое долото и молоток освобождают электрод от металла, чтобы его можно было снова зажать в держателе. После этого сварочный аппарат можно снова включить.

Существует два практически одинаковых метода зажигания дуги. Одним из них является метод касания или постукивания. При использовании этого метода электрод следует держать в вертикальном положении и опускать до тех пор, пока он не окажется на дюйм или около того выше точки, в которой должна зажечься дуга. Затем электродом слегка постукивают по заготовке и сразу же поднимают, чтобы образовалась дуга длиной примерно ¼ дюйма. [Рис. 1]

При использовании этого метода электрод следует держать в вертикальном положении и опускать до тех пор, пока он не окажется на дюйм или около того выше точки, в которой должна зажечься дуга. Затем электродом слегка постукивают по заготовке и сразу же поднимают, чтобы образовалась дуга длиной примерно ¼ дюйма. [Рис. 1]

| Рис. 1. Сенсорный метод запуска дуги |

Второй (и, как правило, более простой в освоении) метод царапин или подметания. Для зажигания дуги методом царапанья электрод держат непосредственно над пластиной под углом 20°–25°. Дуга должна зажигаться, проводя электродом движением запястья и слегка царапая пластину. Затем электрод немедленно поднимают, чтобы образовалась дуга. [Рисунок 2]

| 0329 |

Ключ в том, чтобы быстро поднять электрод, но только примерно на ¼ дюйма от основания, иначе дуга пропадет. Если его поднимать слишком медленно, электрод прилипает к пластине.

Ключ в том, чтобы быстро поднять электрод, но только примерно на ¼ дюйма от основания, иначе дуга пропадет. Если его поднимать слишком медленно, электрод прилипает к пластине.

Для формирования однородного валика электрод необходимо перемещать вдоль пластины с постоянной скоростью в дополнение к подаче электрода вниз. Если скорость продвижения слишком медленная, образуется широкий перекрывающийся валик без сплавления по краям. Если скорость слишком высока, валик слишком узкий и почти или совсем не плавится на пластине.

Правильную длину дуги нельзя определить, глядя на нее. Вместо этого полагайтесь на звук, который издает короткая дуга. Это резкий треск, и он должен быть слышен во время перемещения дуги вниз к поверхности пластины и вдоль нее.

Хороший сварной шов на плоской пластине должен иметь следующие характеристики:

- Небольшое количество брызг на поверхности пластины или их отсутствие.

- Дуговой кратер в валике диаметром примерно 1⁄16 дюйма после разрыва дуги.

- Бортик должен быть слегка наращен, без металлического нахлеста на верхней поверхности.

- Буртик должен хорошо проникать в основной металл примерно на 1/16 дюйма.

угол примерно от 20° до 25° в направлении движения отходя от готовой бусины. [Рисунок 4]

кратер образуется в месте, где дуга заканчивается. Это показывает глубину проплавления или плавления сварного шва. Кратер образуется за счет давления газов на кончике электрода, прижимающего металл сварного шва к краям кратера. Если электрод удаляют медленно, кратер заполняется.

После образования валика необходимо удалить каждую частицу шлака из области кратера перед повторным запуском дуги. Это достигается с помощью отбойного молотка и проволочной щетки и предотвращает попадание шлака в сварной шов. Многопроходная сваркаДля сварки кромок и угловых швов тяжелых металлов часто требуется наложение нескольких валиков для завершения сварного шва. Важно, чтобы валики наносились в заранее определенной последовательности, чтобы получить наиболее прочные сварные швы с наилучшими пропорциями. Количество валиков определяется толщиной свариваемого металла. Листы размером от 1⁄8 до ¼ дюйма можно сваривать за один проход, но их следует прихватывать через определенные промежутки времени, чтобы обеспечить их выравнивание. Последовательность наплавки валика определяется типом соединения и положением металла. Весь шлак должен быть удален с каждого валика до того, как будет нанесен другой валик. Типичная многопроходная разделочная сварка стыковых соединений показана на рис. 6.

|

Вам понадобится несколько наборов щипцов в кузнице, чтобы обрабатывать металл разных размеров и форм. По крайней мере, вам понадобится пара щипцов с плоскими губками и пара щипцов для утиного клюва.

Вам понадобится несколько наборов щипцов в кузнице, чтобы обрабатывать металл разных размеров и форм. По крайней мере, вам понадобится пара щипцов с плоскими губками и пара щипцов для утиного клюва.

5. Затем электрод следует вернуть к задней кромке кратера. (шаг 2). С этого момента сварку можно продолжить путем сварки прямо через кратер и вниз по линии сварки, как планировалось изначально (шаг 3).

5. Затем электрод следует вернуть к задней кромке кратера. (шаг 2). С этого момента сварку можно продолжить путем сварки прямо через кратер и вниз по линии сварки, как планировалось изначально (шаг 3). Любой сварной шов на листе толщиной более ¼ дюйма должен иметь скошенные кромки и выполняться в несколько проходов.

Любой сварной шов на листе толщиной более ¼ дюйма должен иметь скошенные кромки и выполняться в несколько проходов.

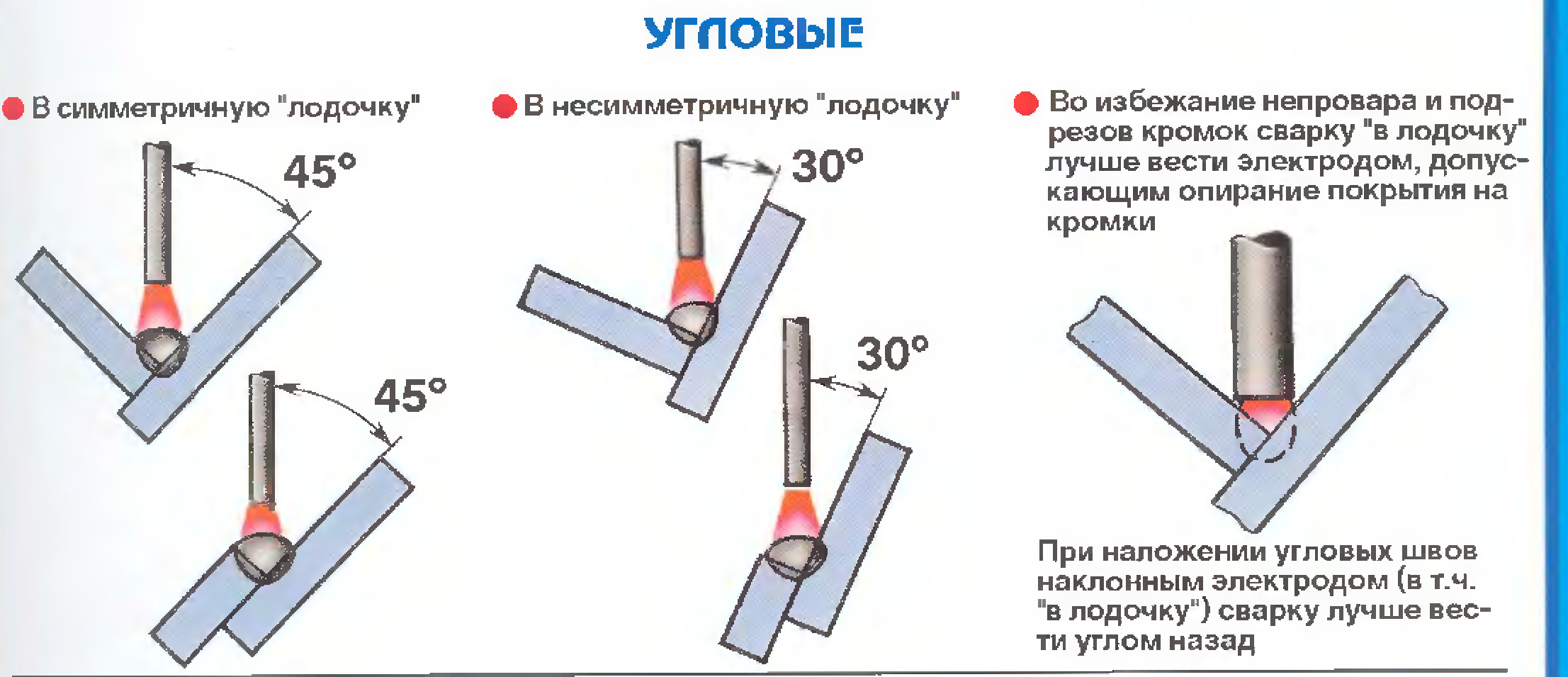

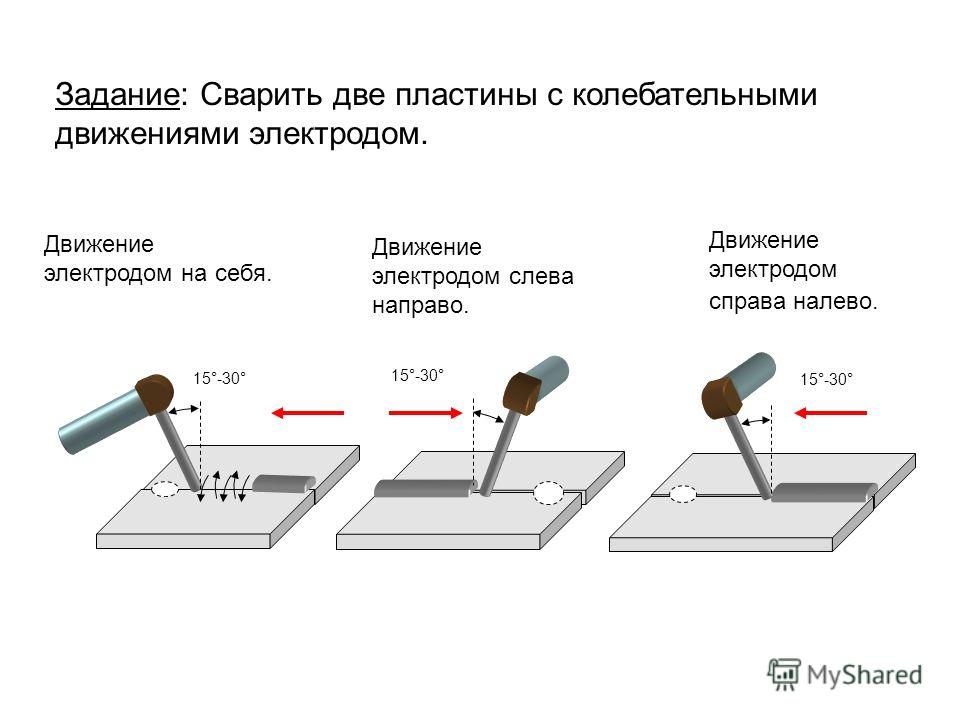

Электрод следует держать под углом 45° к поверхности пластины. Электрод должен быть наклонен под углом около 15° в направлении сварки. Тонкие листы следует сваривать с небольшим колебательным движением электрода или без него, а сварку выполнять за один проход. Угловая сварка более толстых листов может потребовать двух или более проходов с использованием полукруговых колебательных движений электрода. [Рисунок 9]

Электрод следует держать под углом 45° к поверхности пластины. Электрод должен быть наклонен под углом около 15° в направлении сварки. Тонкие листы следует сваривать с небольшим колебательным движением электрода или без него, а сварку выполнять за один проход. Угловая сварка более толстых листов может потребовать двух или более проходов с использованием полукруговых колебательных движений электрода. [Рисунок 9] Сварка в вертикальном положении сложнее, чем сварка в горизонтальном положении из-за силы тяжести. Расплавленный металл имеет свойство течь вниз. Для управления потоком расплавленного металла необходимо правильно настроить напряжение и ток сварочного аппарата.

Сварка в вертикальном положении сложнее, чем сварка в горизонтальном положении из-за силы тяжести. Расплавленный металл имеет свойство течь вниз. Для управления потоком расплавленного металла необходимо правильно настроить напряжение и ток сварочного аппарата. Сила тяжести имеет тенденцию вызывать падение расплавленного металла или его провисание с листа, поэтому важно, чтобы при выполнении потолочной сварки всегда были надеты защитная одежда и головной убор.

Сила тяжести имеет тенденцию вызывать падение расплавленного металла или его провисание с листа, поэтому важно, чтобы при выполнении потолочной сварки всегда были надеты защитная одежда и головной убор.