Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

Поделиться:

Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки11.05.2017

Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

Давайте разберемся, так ли это. Как варить металл электросваркой?

В современной торговой сети имеется большое разнообразие сварочных аппаратов, инверторов, средств защиты при проведении сварочных работ. Они доступны любому, следовательно, купив соответствующее оборудование, можно самостоятельно эти сварочные работы выполнять. Надо только усвоить, что такое технология сварки металлов, каковы требования безопасности. Кроме того, надо получить необходимую практику выполнения сварки.

Надо только усвоить, что такое технология сварки металлов, каковы требования безопасности. Кроме того, надо получить необходимую практику выполнения сварки.

Виды сварки металлов

В наше время разработано много различных технологий того, как сваривать металл. Например, можно использовать электронное и лазерное излучение, соединять изделия газовым пламенем и варить ультразвуком. Но наиболее широко используется такой источник энергии, как электрическая дуга.

Как правильно сварить металл? Сварка металлов при помощи электросварочных аппаратов или инверторов относится к электродуговой сварке, при которой получение высокой температуры в зоне сварки, необходимой для плавления металла и получения прочного соединительного шва, достигается за счет дуги электрического тока (до 7000 градусов Цельсия), способной расплавить любой металл.

Требования безопасности

Первое, о чем нужно побеспокоиться перед тем, как правильно сварить металл, – это о собственной безопасности при проведении работ.

Также надо приготовить специальную защитную маску или сварочный щиток – это обезопасит ваши глаза от повреждения световым излучением дуговой сварки. Также следует побеспокоиться о пожаробезопасности – убрать с места проведения сварочных работ все легковоспламеняющиеся материалы и жидкости, подготовить к применению средства пожаротушения (при отсутствии специальных средств подойдет даже ведро с водой), обеспечить проветривание помещения, где будут производиться работы, особенно с передней и задней сторон сварочного аппарата.

Обязательно надо ознакомиться с инструкцией по применению сварочного аппарата и выполнить все данные там рекомендации.

Электробезопасность

Прежде чем пытаться осваивать на практике, как сваривать металл, необходимо убедиться, что параметры электрической сети, от которой запитан сварочный аппарат, соответствуют его требованиям. Иначе могут быть повреждены другие электроприборы, подключенные к сети, причем не только у вас, но и у соседей. Особенно это касается трансформаторных сварочных аппаратов, которые существенно влияют на питающую электросеть наличием бросков напряжения во время начала сварки и увеличенным потреблением электротока при залипании электрода в месте сварки. Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Иначе могут быть повреждены другие электроприборы, подключенные к сети, причем не только у вас, но и у соседей. Особенно это касается трансформаторных сварочных аппаратов, которые существенно влияют на питающую электросеть наличием бросков напряжения во время начала сварки и увеличенным потреблением электротока при залипании электрода в месте сварки. Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Порядок подготовки к работе

Как правильно сварить металл? Место, подлежащее сварке, должно быть зачищено до металла, быть сухим. Запрещено выполнять работы по сварке в сырую погоду, в дождь и при отрицательных температурах воздуха. Нельзя допускать намокания сварочного аппарата и электродов. Как правильно сваривать металл электросваркой? Сварка осуществляется при постоянном напряжении или при переменном. Трансформаторные сварочные аппараты обеспечивают сварку переменным напряжением.

Как правильно сваривать металл электросваркой? Сварка осуществляется при постоянном напряжении или при переменном. Трансформаторные сварочные аппараты обеспечивают сварку переменным напряжением.

При сварке постоянным током возможно два варианта подключения сварочного аппарата. При подключении плюса к массе, а минуса к электроду (это называется прямой полярностью) больше разогревается металл, зона расплавления создается глубокой и узкой. Такое включение используется при сварке толстого металла и приводит к экономному расходованию электродов. При противоположном включении (обратная полярность) более сильно разогревается и расходуется быстрее электрод, зона расплавления получается широкой и неглубокой. Поэтому обратная полярность используется лишь при сварке тонких листов металла.

Отличительные особенности инверторов

Как правильно варить металл инвертором? Инверторные сварочные аппараты преобразуют переменное напряжение промышленной сети в импульсную последовательность более высокой частоты и затем формируют ток постоянного напряжения. Благодаря наличию электронной схемы, реализующей данные преобразования, инвертор обладает малым влиянием на питающую электросеть при работе, имеет более плавную регулировку выходного напряжения, характеризуется небольшими весом и габаритами. По качеству получаемого сварочного шва инвертор не уступает другому подобному оборудованию. Поэтому сварочные инверторы получили в последнее время, когда цены на такие аппараты снизились, очень широкое распространение. Преимуществом такого аппарата является и относительная простота его использования при сварке.

Благодаря наличию электронной схемы, реализующей данные преобразования, инвертор обладает малым влиянием на питающую электросеть при работе, имеет более плавную регулировку выходного напряжения, характеризуется небольшими весом и габаритами. По качеству получаемого сварочного шва инвертор не уступает другому подобному оборудованию. Поэтому сварочные инверторы получили в последнее время, когда цены на такие аппараты снизились, очень широкое распространение. Преимуществом такого аппарата является и относительная простота его использования при сварке.

Как выбрать инвертор

Важным параметром инвертора является период нагрузки (ПВ) источника тока. Эта величина, характеризующая коэффициент полезного действия инвертора, показывает отношение времени сварки к времени холостого хода. Бытовые аппараты не работают непрерывно. Они должны периодически остывать. Так, значение ПВ 30% инвертора означает, что после каждых 3 минут сварки вам придётся 7 минут ожидать, пока источник не остынет. При попытке продолжить работу без перерыва агрегат может сгореть. Или сработает защита, и он выключится. Поэтому следует выбирать инвертор с ПВ не менее 60% и максимальным током не менее 140 – 160 А.

При попытке продолжить работу без перерыва агрегат может сгореть. Или сработает защита, и он выключится. Поэтому следует выбирать инвертор с ПВ не менее 60% и максимальным током не менее 140 – 160 А.

Подготовка к работе с инвертором

Для приобретения опыта в том, как правильно варить металл инвертором, сначала рекомендуется работать с металлом не менее 2-3 мм толщиной и использовать электроды 3 мм. Электроды лучше купить новые. Старые, залежавшиеся, позаимствованные у других, с большой вероятностью будут отсыревшими и непригодными к работе.

Как правильно сварить металл? Если это ваш первый опыт, сначала попытайтесь сделать шов на поверхности одного куска металла, не сваривая его с другой деталью.

Рассмотрим последовательность выполнения работы.

Во-первых, необходимо подключить электрод к его держателю, а провод массы к свариваемой заготовке с помощью клеммы. Другие концы проводов надо соединить с выходами инвертора в прямой полярности.

Во-вторых, надо включить аппарат и установить его выходные параметры в соответствии с рекомендациями в зависимости от толщины свариваемого материала и выбранного размера электрода.

Технология сварки металлов предусматривает, что для разогрева металла до нужной для получения качественного шва температуры необходимо взять соответствующий толщине материала электрод. Чем толще последний, тем больший слой металла он может разогреть и тем больший ток надо установить на инверторе для образования электрической дуги. В то же время чем больше ток, тем быстрее плавится металл и тем быстрее расходуется электрод. Для тонкого слоя металла при высоком токе и толстом электроде часто образуются дыры, прогорание материала насквозь. При слишком малом токе либо не возникает электрическая дуга, либо, при ее возникновении, получается некачественный шов, так называемый непрогар.

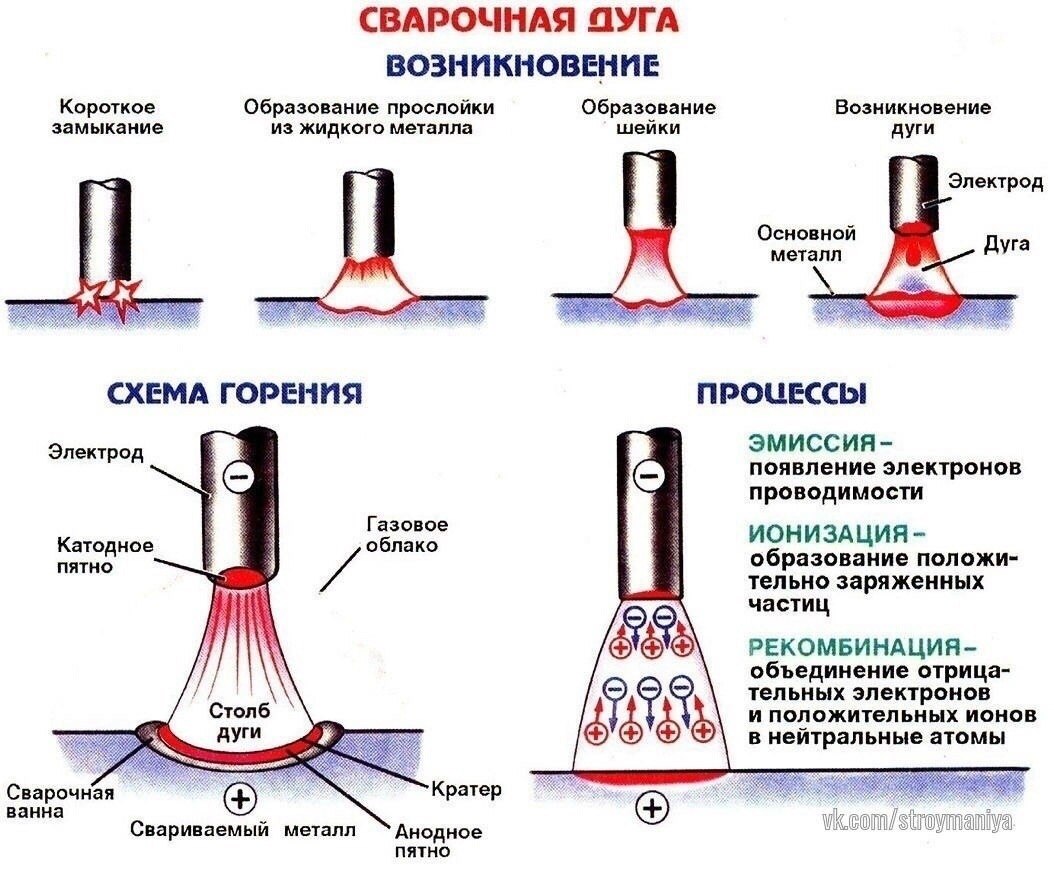

Третье, на что следует обратить внимание, – это образование электрической дуги. Для этого надо чиркнуть концом электрода по месту, которое подлежит сварке, как спичкой по коробку, не удаляя конец электрода от металла. При возникновении дуги на металле образуется красное пятно. Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

Для этого надо чиркнуть концом электрода по месту, которое подлежит сварке, как спичкой по коробку, не удаляя конец электрода от металла. При возникновении дуги на металле образуется красное пятно. Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

В-четвертых, надо сдвинуть в сторону выполняемого шва на один-два миллиметра конец электрода, опять-таки удерживая его на указанном расстоянии от металла. Снова подождать образования капли, и так далее, продвигаясь вдоль выполняемого сварочного шва. При касании электродом поверхности металла создается короткое замыкание, дуга исчезает, инвертор отключает ток. Поэтому при выполнении шва надо стараться выдерживать постоянное расстояние между концом электрода и поверхностью металла, приближая постепенно электрод к ней по мере его сгорания.

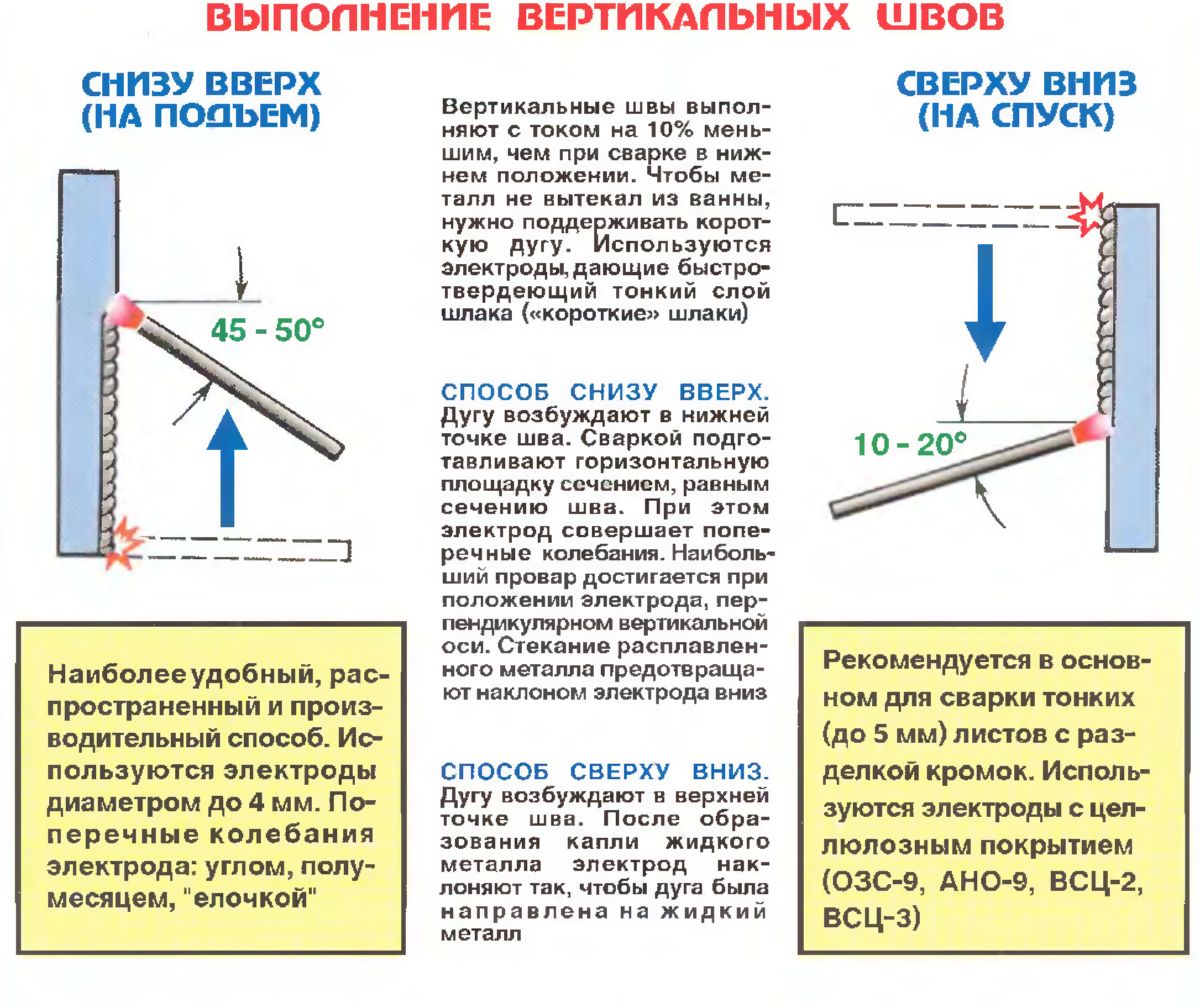

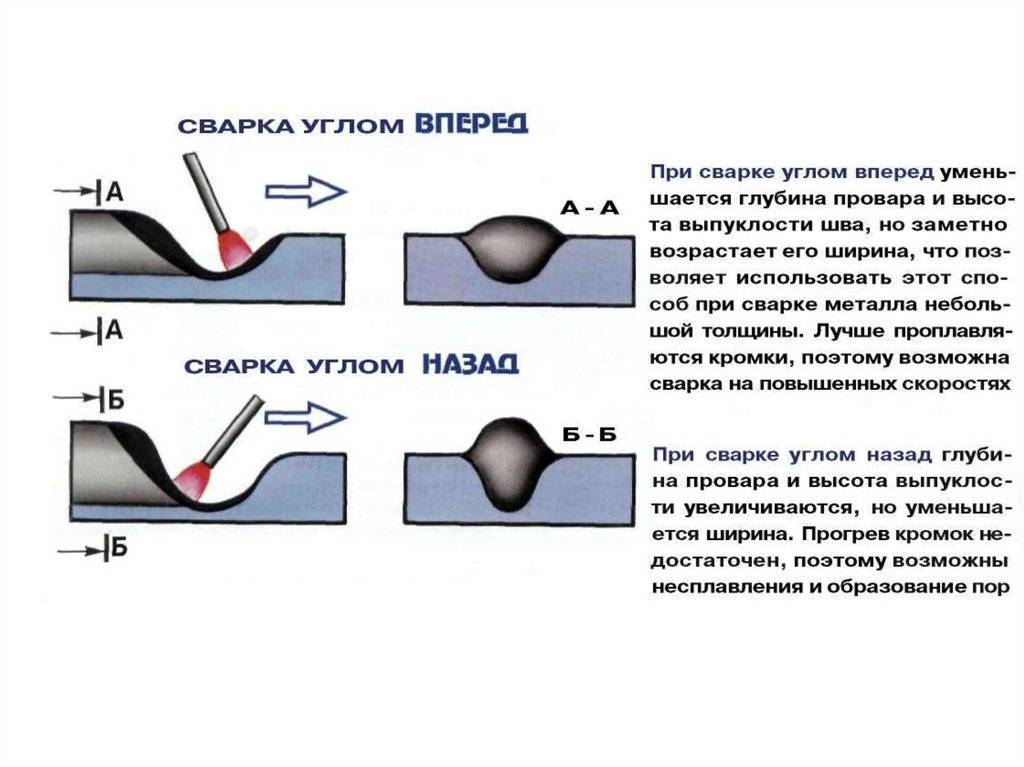

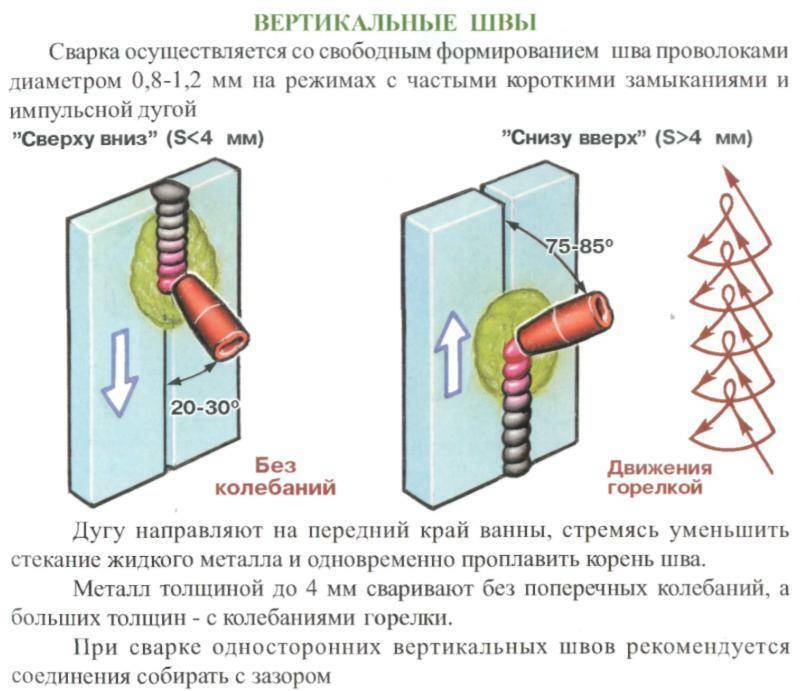

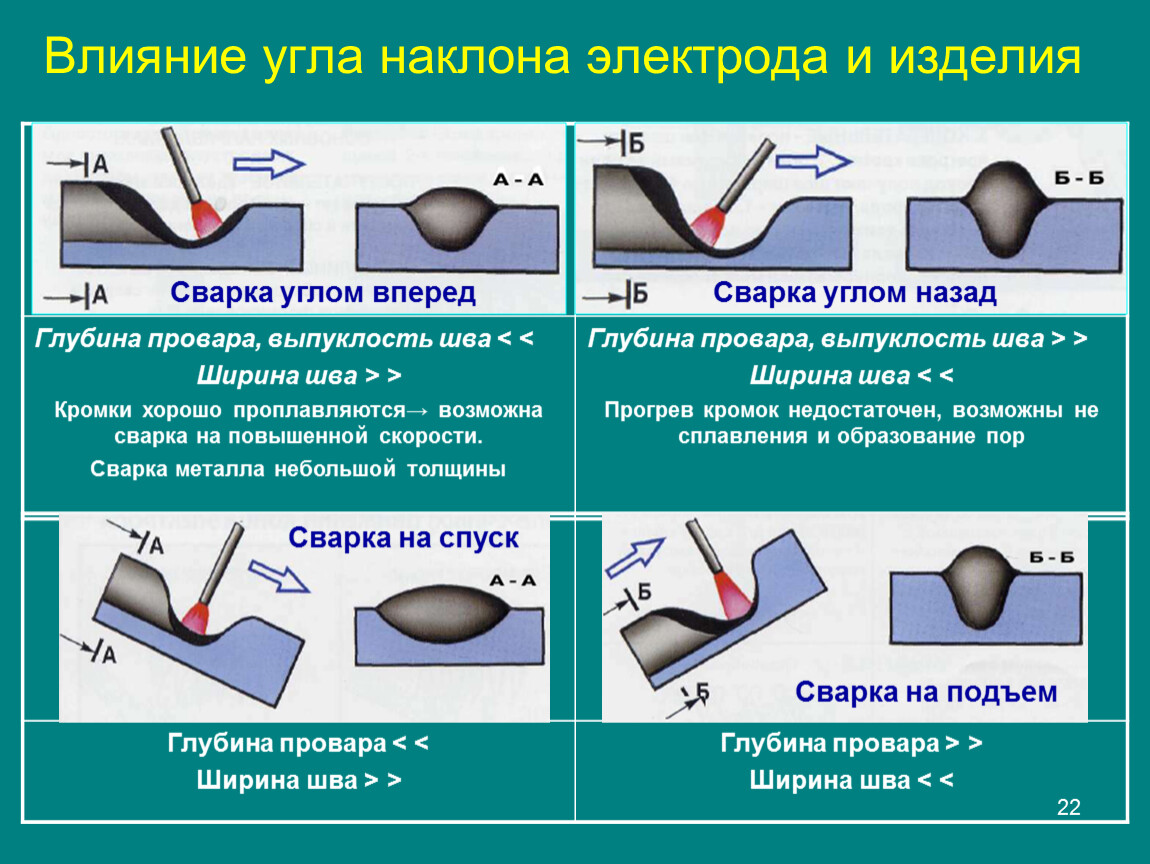

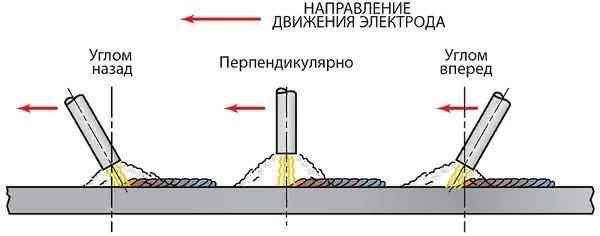

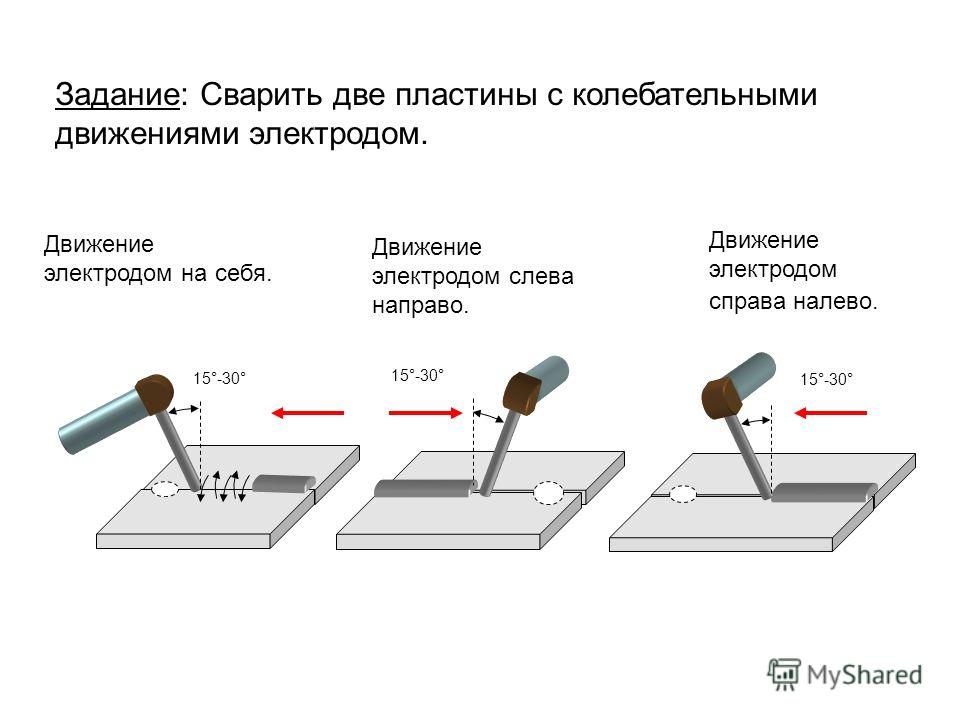

В процессе сварки рекомендуют удерживать электрод под углом примерно 30 градусов от перпендикуляра к свариваемой детали для того, чтобы образовывалась компактная сварочная ванна, а место сварки было вам хорошо видно. Чем сильнее наклонен электрод к детали в процессе сварки, тем более удлиненным в противоположную сторону будет пятно нагреваемой поверхности металла и более время образования сварочной ванны при той же силе тока. Самое узкое пятно плавящегося металла достигается при перпендикулярном положении электрода к поверхности металла. Но в этом случае затруднено наблюдение сварщиком за процессом сварки.

Как правильно сваривать металл инвертором?

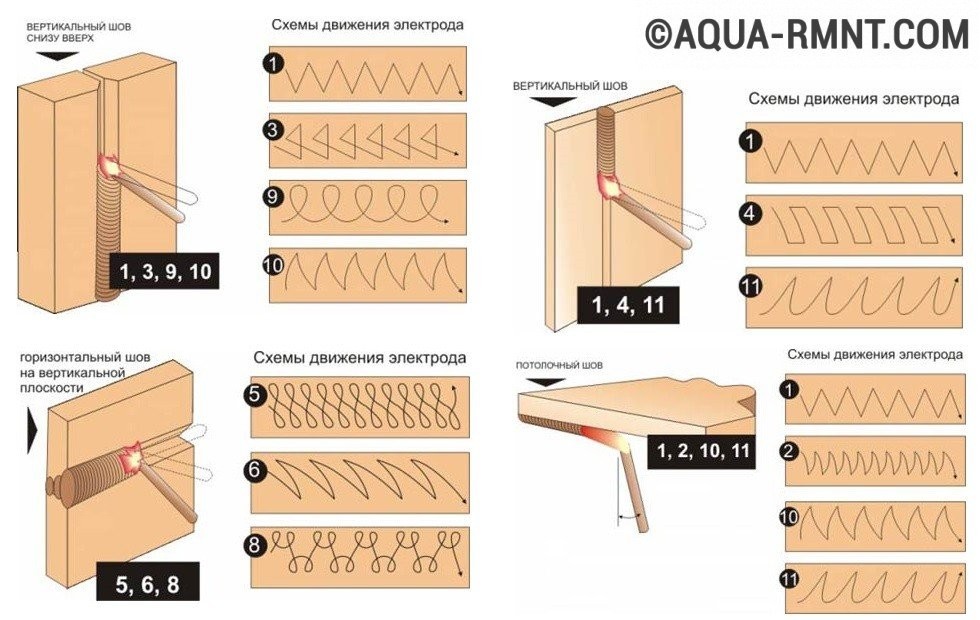

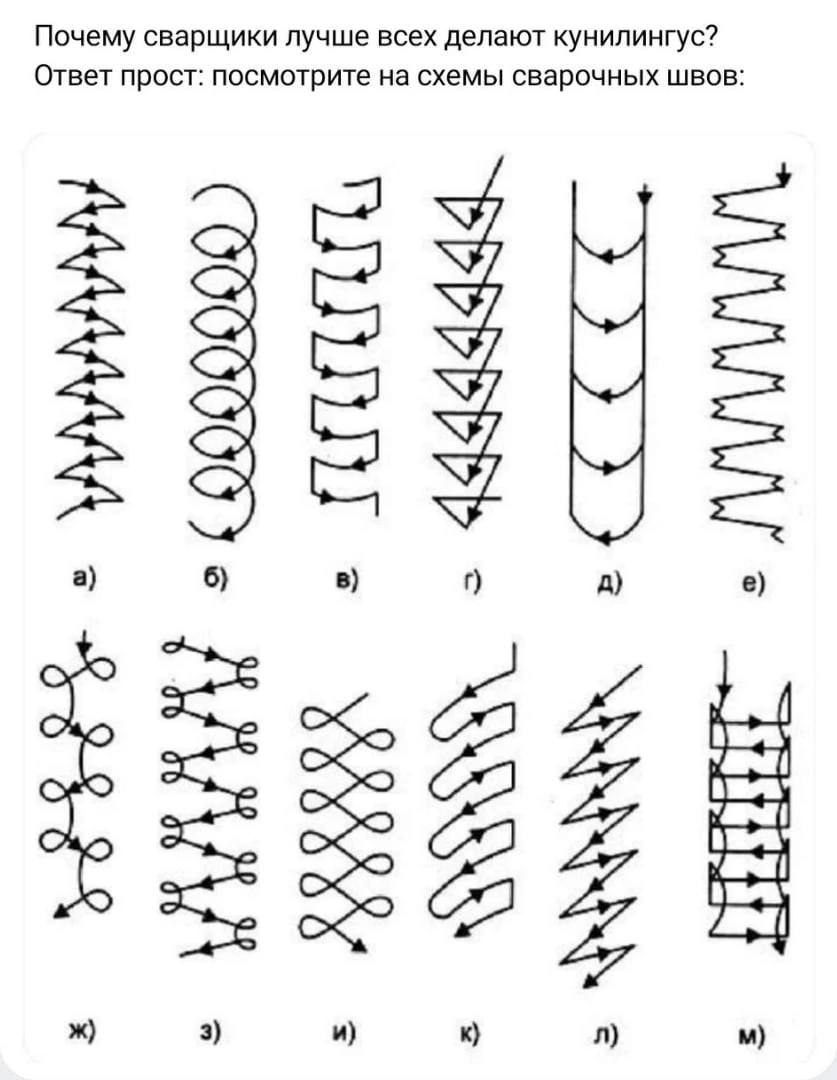

Потренировавшись в выполнении сварочного шва на простой поверхности, можно приступать к соединению металлических деталей. Процесс схож, отличие заключается в том, что привариваемую деталь надо предварительно зафиксировать в нужном месте с помощью струбцины или другим способом, а при появлении сварочной ванны двигать конец электрода не прямо вдоль шва, а зигзагообразными движениями от центра шва в сторону сначала одной, затем другой детали, постепенно продвигаясь вдоль шва, соединяя их таким образом.

Главное – успех приходит с опытом. Приобретя его, вы сможете вместо пользования услугами сторонних специалистов (за довольно большие деньги) научиться выполнять сварочные работы своими руками. Удачного вам обучения и работы!

Источник: fb.ru

Виды и технология сварки металла

В зависимости от способа нагревания различают кузнечную, термитную, газовую и электрическую сварки. Последним достижением современной науки в этой отрасли является плазменная сварка.

Последним достижением современной науки в этой отрасли является плазменная сварка.

Кузнечная и термитная сварки, которые не так давно были основными видами сварки, в течение нескольких последних десятилетий почти вытеснены электрической сваркой.

Электрическая сварка может быть дуговой, когда источником тепла является электрическая дуга, и контактной.

Электрическая дуговая сварка является выдающимся русским изобретением. В 1882 г. инженер Н. Н. Бенардос впервые применил для сварки электрическую дугу.

Н. Н. Бенардос присоединил один провод от источника тока к угольному электроду, а другой — к свариваемой детали. При этом возникла дуга, расплавившая кромки свариваемых деталей и присадочным металл, в результате чего свариваемые детали соединились.

В 1888 г. Н. Г. Славянов применил металлический электрод, являющийся одновременно присадочным металлом.

Сварка — это один из наиболее распространенных способов образования неразъемных соединений деталей в машиностроении и все больше вытесняет другие способы. Самыми важными преимуществами сварки являются высокое качество соединения, большая экономия металла, высокая производительность труда, простота оборудования и технологии выполнения.

Самыми важными преимуществами сварки являются высокое качество соединения, большая экономия металла, высокая производительность труда, простота оборудования и технологии выполнения.

Дуговая сварка

При дуговой электросварке различают сварные соединения четырех основных типов: стыковые, внахлестку, впритык и угловые. Соединения каждого типа в зависимости от толщины свариваемых элементов и технических требований могут иметь различные конструктивные формы.

Дуговая электрическая сварка может осуществляться вручную и автоматически.

В отличие от ручной при автоматической сварке самоходный сварочный автомат передвигается вдоль шва и электрод автоматически подается в зону горения. Электродная проволока по мере плавления подается головкой в зону горения дуги. Спереди дуги из бункера высыпается флюс. Следовательно, дуга горит под флюсом, благодаря чему исключается необходимость в защите глаз и открытых участков тела сварщика от вредного действия излучения дуги, причем расплавленный металл защищен слоем расплавленного флюса от действия воздуха. Расплавленный флюс покрывает шов блестящей стеклообразной коркой, а нерасплавившийся — засасывается соплом назад в бункер.

Расплавленный флюс покрывает шов блестящей стеклообразной коркой, а нерасплавившийся — засасывается соплом назад в бункер.

Автоматическая сварка применяется преимущественно при соединении металла толщиной от 2 до 40 мм. Для соединения деталей большей толщины используют многошовную сварку под флюсом, или так называемую электрошлаковую сварку.

В машиностроении широкое применение получила автоматическая и полуавтоматическая дуговая электросварка в среде газов — углекислого, аргона, гелия и др., что позволило обеспечить качественную сварку деталей из нержавеющих сталей, алюминия, магния, никеля, меди и их сплавов. Такой способ используется при проведении сварочных работ на на нашем предприятии.

Контактная сварка

При определенной силе тока в один и тот же промежуток времени наибольшее количество тепла выделяется в той части цепи, где наибольшее сопротивление. Поэтому металл свариваемых элементов начинает нагреваться в том месте, где они соприкасаются. Здесь свариваемые элементы быстро нагреваются, оплавляются и после прижатия друг к другу свариваются.

Контактная сварка может быть стыковой, точечной и шовной (роликовой).

Стыковая электросварка применяется для соединения стыков труб, рельсов, валков, различных штанг, арматуры, деталей выполненных лазерной резкой и может осуществляться двумя способами: без оплавления кромок и с их оплавлением.

При сварке без оплавления кромок детали, которые необходимо соединить, плотно прижимают друг к другу, а потом по ним пропускают ток, нагревающий поверхности деталей в местах их соединения. В момент, когда поверхности нагреты и металл находится в пластичном состоянии, детали еще больше сжимают, в результате чего образуется прочное соединение деталей по всей площади поперечного сечения.

При сварке с оплавлением кромок свариваемые поверхности расплавляют на некоторую глубину и, выключив ток, сжимают.

Точечная сварка применяется в основном для изготовления конструкций из тонкого листового металла: корпусов железнодорожных вагонов, кузовов автомобилей и др.

Свариваемые поверхности зажимают между двумя медными электродами, через которые в течение короткого промежутка времени пропускают ток большой величины. В точке соприкосновения свариваемых поверхностей в результате большого сопротивления выделяется тепло и металл нагревается до пластичного состояния. После этого ток выключают, а свариваемые поверхности прижимают друг к другу с достаточной силой.

В точке соприкосновения свариваемых поверхностей в результате большого сопротивления выделяется тепло и металл нагревается до пластичного состояния. После этого ток выключают, а свариваемые поверхности прижимают друг к другу с достаточной силой.

Шовная (роликовая) сварка основывается на том же принципе, что и точечная, но вместо стержневых электродов применяют медные вращающиеся ролики.

Сварка электродом – Создание высококачественных сварных швов

Сварка электродом – наиболее распространенная форма дуговой сварки, но создание хорошего сварного шва может оказаться непростым для новичка. В отличие от сварки проволокой, когда вы в основном «наводите и стреляете», сварка палкой требует более высокого уровня навыков и требует владения определенными приемами.

В этой статье вы найдете советы, которым вы можете следовать, чтобы повысить свои шансы на создание высококачественного сварного шва с самого начала. Также будет обсуждаться, как устранять неполадки и устранять их.

1. Выберите сталь в нормальном диапазоне

По возможности выбирайте сталь в «нормальном диапазоне», включая стали AISI-SAE 1015–1025 с максимальным содержанием кремния 0,1% и содержанием серы менее 0,035%. Выбор этих сталей облегчит процесс сварки электродами, поскольку их можно сваривать на высоких скоростях с минимальной тенденцией к растрескиванию.

При сварке низколегированных сталей и углеродистых сталей с химическим составом выше «нормального диапазона» они будут иметь тенденцию к растрескиванию, особенно при сварке толстых листов и жестких конструкций. В связи с этим следует соблюдать особые меры предосторожности. Кроме того, стали с высоким содержанием серы и фосфора не рекомендуются для производственной сварки. Если их необходимо сваривать, используйте электроды малого диаметра с низким содержанием водорода. Сварка с низкой скоростью перемещения еще больше удерживает расплавленную ванну, позволяя пузырькам газа выкипеть, создавая более качественный сварной шов.

2. Выберите положение стыка и электрод, подходящие для металла

Положение стыка может сильно повлиять на качество готового сварного шва. При сварке листовой стали толщиной от 10 до 18 самые высокие скорости перемещения достигаются при расположении детали под углом от 45 до 75 градусов вниз по склону. Кроме того, не переваривайте и не делайте шов большего размера, чем необходимо для обеспечения прочности соединения — это может привести к прожогу.

Для сварки листов из низкоуглеродистой стали толщиной не менее 3/16 дюйма лучше располагать рабочую поверхность горизонтально, поскольку это облегчит оператору манипулирование электродом. Наконец, высокоуглеродистые и низколегированные стальной лист лучше всего сваривать, работая в горизонтальном положении.0003

3. Следуйте простым принципам геометрии соединения и подгонки

Размеры соединения выбираются для обеспечения высокой скорости сварки и хорошего качества сварки. Правильная геометрия сустава основана на нескольких простых принципах:

Правильная геометрия сустава основана на нескольких простых принципах:

- Посадка должна быть одинаковой для всего сустава. Поскольку листовой металл и большинство угловых и нахлесточных соединений плотно зажимаются по всей длине, необходимо точно контролировать зазоры или скосы по всему соединению. Любые изменения в данном соединении заставят оператора снизить скорость сварки, чтобы избежать прожога, и манипулировать электродом, чтобы приспособиться к изменению посадки.

- Для хорошей формы валика и проникновения требуется достаточная фаска; недостаточный скос препятствует попаданию электрода в соединение. Например, глубокий и узкий валик может не проникнуть внутрь и иметь сильную склонность к растрескиванию.

- Для полного проплавления необходимо достаточное раскрытие корня шва, в то время как чрезмерное раскрытие корня приводит к трате металла шва и снижению скорости сварки. Важно отметить, что отверстие корня должно соответствовать диаметру используемого электрода.

- Для быстрой и качественной сварки требуется притупление притупления или опорная полоса. Подготовка краев пера требует медленного дорогостоящего уплотняющего валика. Тем не менее, стыковые соединения с двойным V-образным вырезом без фаски практичны, когда стоимость уплотнительного валика компенсируется более легкой подготовкой кромок, а отверстие в корне может быть ограничено примерно до 3/32″.

- Как правило, наваривайте уплотнительные валики на плоские изделия с помощью 3/16″ AWS E6010 при приблизительно 150 А постоянного тока+. Используйте 1/8″ при приблизительно 90 А постоянного тока+ для вертикальных, потолочных и горизонтальных стыковых сварных швов. Для сварки с низким содержанием водорода и уплотнительных валиков используйте электрод AWS EXX18 при силе тока примерно 170 ампер.

4. Избегайте налипания и переваривания

Скругления должны иметь равные стороны и почти плоскую поверхность валика. Наплавка редко должна превышать 1/16 дюйма. Дополнительное наплавление требует больших затрат материала и времени, мало повышает прочность сварного шва и увеличивает деформацию. Например, удвоение размера галтели требует в четыре раза больше металла шва. Кроме того, это стоит 2/ Еще 3, чтобы сварить встык одинарную V-образную форму с выступом 1/8 дюйма и корневым отверстием 1/32 дюйма, когда избыток нароста приближается к 1/8 дюйма.

Дополнительное наплавление требует больших затрат материала и времени, мало повышает прочность сварного шва и увеличивает деформацию. Например, удвоение размера галтели требует в четыре раза больше металла шва. Кроме того, это стоит 2/ Еще 3, чтобы сварить встык одинарную V-образную форму с выступом 1/8 дюйма и корневым отверстием 1/32 дюйма, когда избыток нароста приближается к 1/8 дюйма.

5. Очистите соединение перед сваркой

Чтобы избежать пористости и достичь идеальной скорости перемещения сварного шва, важно удалить с поверхности соединений чрезмерную окалину, ржавчину, влагу, краску, масло и жир. Если такие элементы невозможно удалить, используйте электроды AWS E6010 (Fleetweld® 5P+) или AWS E6011 (Fleetweld® 35 или Fleetweld® 180) для проникновения через загрязнения и глубоко в основной металл. Снизьте скорость перемещения, чтобы пузырьки газа успели выкипеть из расплавленного шва, прежде чем он замерзнет.

6. Выберите правильный размер электрода

Выберите правильный размер электрода

Большие электроды сваривают при высоких токах для высокой скорости наплавки. Поэтому используйте самый большой электрод, чтобы обеспечить хорошее качество сварки. Но размер электрода может быть ограничен, особенно при обработке листового металла и корневых швов, где может произойти прожог. Как правило, 3/16 дюйма — это максимальный размер электрода, пригодный для вертикальной и потолочной сварки, а 5/32 дюйма — максимальный размер, подходящий для сварки с низким содержанием водорода. Кроме того, размеры стыка иногда ограничивают диаметр электрода, который подходит к стыку.

Устранение дефектов сварки

Вот некоторые из наиболее распространенных проблем при сварке электродами и способы их устранения:

Брызги

Хотя брызги не влияют на прочность сварного шва, они ухудшают внешний вид и увеличивает затраты на очистку. Существует несколько способов борьбы с чрезмерным разбрызгиванием. Во-первых, попробуйте уменьшить ток. Убедитесь, что оно находится в пределах диапазона для типа и размера электрода, которым вы свариваете, и что полярность правильная. Другой способ борьбы с разбрызгиванием — попробовать уменьшить длину дуги. Если расплавленный металл движется перед дугой, измените угол наклона электрода. Наконец, обратите внимание на условия дуновения дуги (обычно называемые блуждающей дугой) и убедитесь, что электрод не мокрый.

Во-первых, попробуйте уменьшить ток. Убедитесь, что оно находится в пределах диапазона для типа и размера электрода, которым вы свариваете, и что полярность правильная. Другой способ борьбы с разбрызгиванием — попробовать уменьшить длину дуги. Если расплавленный металл движется перед дугой, измените угол наклона электрода. Наконец, обратите внимание на условия дуновения дуги (обычно называемые блуждающей дугой) и убедитесь, что электрод не мокрый.

Подрезка

Подрезка часто является лишь проблемой внешнего вида, но она может ухудшить прочность сварного шва, когда сварной шов подвергается растяжению или усталости. Чтобы избежать подреза, уменьшите силу тока и медленную скорость движения или просто уменьшите размер лужи до тех пор, пока вы не получите размер лужи, с которым сможете справиться. Затем измените угол электрода, чтобы сила дуги удерживала металл в углах. Используйте постоянную скорость движения и избегайте чрезмерных колебаний.

Влажные электроды

Если полярность и сила тока соответствуют рекомендациям производителя электродов, но дуга неровная и неравномерная, электроды могут быть влажными. Попробуйте сухие электроды из нового контейнера. Если проблема повторяется часто, храните открытые контейнеры с электродами в отапливаемом шкафу.

Блуждающая дуга

При сварке постоянным током блуждающие магнитные поля заставляют дугу отклоняться от намеченного курса. Это большая проблема при больших токах и сложных соединениях. Для управления блуждающей дугой лучше всего перейти на сварку переменным током. Если это не сработает, попробуйте использовать более низкие токи и электроды меньшего размера или уменьшите длину дуги. Кроме того, вы можете изменить электрический путь, переместив рабочее соединение на другой конец изделия или выполнив соединения в нескольких местах. Вы также можете сделать это, приваривая к толстым прихваткам или готовым сварным швам, используя выступы на выходе; добавление стальных блоков для изменения пути рабочего тока или прихватка небольших пластин поперек шва на концах сварки.

Пористость

Большая часть пористости не видна. Однако, поскольку сильная пористость может ослабить сварной шов, вы должны знать, когда это может произойти и как с этим бороться. Начните с удаления окалины, ржавчины, краски, влаги и грязи из соединения. Обязательно держите лужу расплавленной в течение более длительного времени, чтобы позволить газам выкипеть до того, как она замерзнет. Если сталь имеет низкое содержание углерода или марганца, высокое содержание серы (сталь, не требующая механической обработки) или фосфора, ее следует сваривать электродом с низким содержанием водорода. Иногда содержание серы в стали, не требующей механической обработки, может быть достаточно высоким, чтобы предотвратить успешную сварку. Сведите к минимуму примеси основного металла в металл сварного шва, используя малый ток и высокую скорость перемещения для меньшего проплавления. Или попробуйте использовать более короткую длину дуги. Метод легкого сопротивления рекомендуется для электродов с низким содержанием водорода. Для поверхностных отверстий используйте те же растворы, что и для пористости. Если вы используете электроды AWS E6010 или 11, убедитесь, что они не слишком сухие.

Для поверхностных отверстий используйте те же растворы, что и для пористости. Если вы используете электроды AWS E6010 или 11, убедитесь, что они не слишком сухие.

Плохое сплавление

Надлежащее сплавление означает, что сварной шов должен физически прочно прилегать к обеим стенкам соединения и образовывать сплошной валик поперек соединения. Непровар часто виден и должен быть устранен для качественного сварного шва. Чтобы исправить плохое плавление, попробуйте более высокий ток и метод стрингерного валика. Убедитесь, что края соединения чистые, или используйте электрод AWS E6010 или 11, чтобы прокопать грязь. Если зазор слишком большой, обеспечьте лучшую подгонку или используйте технику плетения, чтобы заполнить зазор.

Неглубокое проплавление

Проплавление относится к глубине проникновения сварного шва в основной металл и обычно невидимо. Для полнопрочных сварных швов требуется проплавление до нижней части соединения. Чтобы преодолеть неглубокое проникновение, попробуйте более высокие токи или более медленное перемещение. Используйте маленькие электроды, чтобы добраться до глубоких узких канавок. Не забудьте оставить небольшой зазор в нижней части шва.

Чтобы преодолеть неглубокое проникновение, попробуйте более высокие токи или более медленное перемещение. Используйте маленькие электроды, чтобы добраться до глубоких узких канавок. Не забудьте оставить небольшой зазор в нижней части шва.

Растрескивание

Растрескивание является сложным вопросом, поскольку существует много различных типов трещин, которые возникают в разных местах сварного шва. Все трещины потенциально серьезны, так как могут привести к полному выходу из строя сварного шва. В большинстве случаев растрескивание связано с высоким содержанием углерода или сплава или высоким содержанием серы в основном металле.

Чтобы предотвратить растрескивание, воспользуйтесь следующими советами:

- Сварка электродами с низким содержанием водорода

- Используйте высокий предварительный нагрев для толстолистового проката и жестких соединений

- Уменьшите проникновение, используя малые токи и маленькие электроды.

Это уменьшает количество сплава, добавляемого в сварной шов из расплавленного основного металла .

Это уменьшает количество сплава, добавляемого в сварной шов из расплавленного основного металла . - Заполните каждый кратер перед разрывом дуги

- При многопроходных или угловых сварных швах убедитесь, что первый валик имеет достаточный размер и плоскую или выпуклую форму, чтобы предотвратить растрескивание до тех пор, пока последующие валики не будут добавлены для поддержки. Чтобы увеличить размер валика, используйте меньшую скорость перемещения и метод короткой дуги или сваривайте под углом 5 градусов вверх по склону. Всегда продолжайте сварку, пока пластина горячая

- Жесткие детали более склонны к растрескиванию. Если возможно, приварите к свободному концу. Оставьте зазор 1/32″ между пластинами для свободной усадки по мере остывания сварного шва. Проклейте каждый валик, пока он еще горячий, чтобы снять напряжения

Заключение

Следуя приведенным здесь советам, даже новичок сможет выполнить сварку высокого качества. И, если у вас возникнут проблемы, возможность устранять неполадки и вносить исправления также быстро превратит начинающего сварщика в профессионала.

И, если у вас возникнут проблемы, возможность устранять неполадки и вносить исправления также быстро превратит начинающего сварщика в профессионала.

Типы сварочных электродов | Поставка стали LP

22 октября 2022 г.

Сварочные прутки , также известные как электроды, представляют собой материалы, которые расплавляются и пропитываются во время таких процессов, как сварка электродом. Чтобы использовать стержень, вы должны сначала прикрепить его к сварочному оборудованию, создав электрическую дугу между основным металлом и сварочным стержнем. Поскольку электрическая дуга настолько интенсивна, она быстро плавит металл, сплавляя куски.

Сварка требует тщательного выбора стержня. В процессе сварки стержень наносит присадочный металл в сварной шов. Поскольку расходные материалы полностью поглощаются на протяжении всего процесса, выбор материала, химически совместимого со свариваемыми металлами, имеет решающее значение. Сталь, такая как низколегированная или никелевая сталь, является одним из наиболее часто используемых материалов для расходуемых электродов.

Стержни для электродуговой сварки имеют защитное или прочное покрытие, содержащее флюс. Когда флюс горит, он выделяет газы, удаляющие кислород из расплавленной ванны. Также можно указать тип и степень покрытия или флюса на электродах, начиная от полного отсутствия флюса и заканчивая вариантами с обширным покрытием. Стержни без покрытия используются в процессах сварки TIG с оборудованием, которое вводит инертные газы в точку сварки.

Типы стержней для сварки электродами

- 6010 — Один из наиболее широко используемых вариантов, так как он подходит для сварки с высокой плотностью мощности. Сварочные прутки этого типа обычно используются для сварки труб, сварки на верфях, стальных резервуаров для хранения, водонапорных башен и других применений, в которых используется толстый металл. Однако сварочные электроды 6010 можно использовать только со сварочными аппаратами постоянного тока.

- 6011 – Обеспечивает легко контролируемую дугу с глубоким проплавлением и высококачественным металлом сварного шва.

Эти электроды подходят для новых и чистых материалов, более тонких материалов и более широких корневых отверстий. Они славятся ремонтом автомобилей, двигателей, сельскохозяйственной техники и других замасленных, ржавых и грязных предметов. Эти сварочные стержни можно использовать со сварочными аппаратами переменного или постоянного тока.

Эти электроды подходят для новых и чистых материалов, более тонких материалов и более широких корневых отверстий. Они славятся ремонтом автомобилей, двигателей, сельскохозяйственной техники и других замасленных, ржавых и грязных предметов. Эти сварочные стержни можно использовать со сварочными аппаратами переменного или постоянного тока. - 6013 – Эти электроды можно использовать в любом положении с переменным или постоянным током (прямая или обратная полярность). Электроды 6013 сравнимы с электродами 6011 по прочности на растяжение, условиям сварки и видам тока. Эти типы сварочных стержней используются в новых строительных и производственных работах.

- 7018 – Этот сварочный электрод считается одним из самых универсальных доступных сварочных электродов. Поскольку сварочная проволока 7018 подходит для сварки как переменным, так и постоянным током, она используется на заводах, мостах, электростанциях и во многих других тяжелых условиях.

Наш веб-сайт использует файлы cookie

Файлы cookie — это небольшие файлы, которые сайт или его поставщик услуг передает на жесткий диск вашего компьютера через веб-браузер (если вы разрешаете), что позволяет системам сайта или поставщика услуг распознавать ваш браузер, а также захватывать и запоминать определенные информация.

Это уменьшает количество сплава, добавляемого в сварной шов из расплавленного основного металла

Это уменьшает количество сплава, добавляемого в сварной шов из расплавленного основного металла Эти электроды подходят для новых и чистых материалов, более тонких материалов и более широких корневых отверстий. Они славятся ремонтом автомобилей, двигателей, сельскохозяйственной техники и других замасленных, ржавых и грязных предметов. Эти сварочные стержни можно использовать со сварочными аппаратами переменного или постоянного тока.

Эти электроды подходят для новых и чистых материалов, более тонких материалов и более широких корневых отверстий. Они славятся ремонтом автомобилей, двигателей, сельскохозяйственной техники и других замасленных, ржавых и грязных предметов. Эти сварочные стержни можно использовать со сварочными аппаратами переменного или постоянного тока.