Все о холодной сварке – свойства, применение, инструкции

Сегодня в каждом строительном магазине можно приобрести любой состав для оперативного ремонта изделий и упрощения процесса монтажа. К таким относят холодную сварку. Ответим на актуальные вопросы и дадим краткую характеристику популярной группе товаров с интригующим названием.

Холодной сваркой называют специальный клей, имеющий в составе особые присадки. Последние создают прочные соединения, сравнимые с горячей сваркой. Технологию используют как в промышленности, так и в быту. Таким способом соединяют различные материалы — металлы, стекло, керамику, пластик, дерево, фанеру и полимеры. Чаще всего используют одно- или двухкомпонентные составы.

Характерные особенности холодной сварки:

- простота в использовании;

- отсутствие требований к наличию специальных навыков;

- быстрый и эффективный ремонт;

- доступная стоимость.

Главное достоинство холодной сварки —отстутствие необходимости приобретать дорогостоящее сварочное оборудование.

Клеевой состав известен широкими возможностями, что определяет его популярность. Скорее всего, у читателя возникнет вопрос о том, как пользоваться холодной сваркой и в каких областях применять. Ее состав обычно базируется на эпоксидной смоле и дополнительных присадках. Иногда к ним добавляют специальные металлические включения или загущающие компоненты.

Где применяется?

Области использования холодной сварки обширны. Перечислим основные:

- Для скрепления пластика — обычно применяется для ремонта полимерных труб с низким давлением в случае их протечки. Помимо этого, холодная сварка отлично справляется с восстановлением отверстий для вкручивания саморезов и детских игрушек.

- Для соединения металлических деталей — этот вариант уступает по прочности привычной сварке, но, несмотря на это, часто используется.

Обычно таким способом соединяют металлы, которые впоследствии не будут подвергаться ударам и испытывать нагрузки. Холодную сварку используют в процессе ремонта смесителей, резьбы или сантехники.

Обычно таким способом соединяют металлы, которые впоследствии не будут подвергаться ударам и испытывать нагрузки. Холодную сварку используют в процессе ремонта смесителей, резьбы или сантехники. - Для скрепления дерева — чаще всего таким способом ремонтируют мебель и отколотые пространства. Дерево отлично склеивается холодной сваркой и долго служит впоследствии.

- Для ремонта автомобиля — используют для восстановления бампера, устранения течи в системе охлаждении и для ремонта пластиковых деталей интерьера.

Холодную сварку применяют в различных областях. Она отличается термо- и влагостойкостью, а также выдерживает высокое давление. С таким составом можно работать в неблагоприятных условиях и устранять различные проблемы.

Достоинства холодной сварки очевидны:

- ровные швы;

- экологичность и безопасность;

- термо- и влагостойкость;

- бюджетная стоимость;

- отсутствие необходимости использовать специальные инструменты;

- возможность работы под водой и в газоопасных местах.

Главный недостаток холодной сварки — это вынужденная деформация свариваемых деталей, которая для некоторых материалов достигает значения 60–70 %. К минусам можно отнести небольшой диапазон склеиваемых материалов, ограниченную универсальность оборудования и малый выбор размеров и форм.

Виды холодной сварки

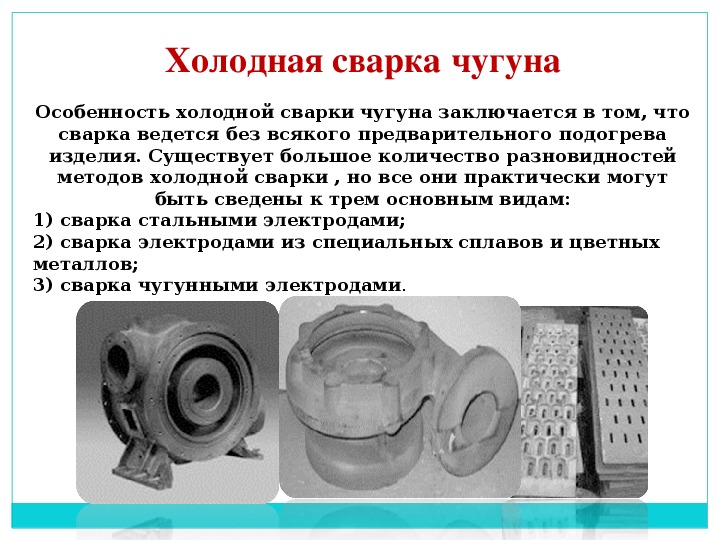

Технология холодной сварки позволяет надежно соединить однородные или различные по природе материалы. Склеивание деталей специальным клеевым составом образовывает прочный шов и глубоко проникает в деталь. Различают несколько видов холодной сварки:

- точечная — предполагает соединение медных и алюминиевых проводников;

- шовная — используется для создания тонкостенных сосудов, кожухов и герметичных емкостей;

- стыковая — подходит для соединения проводов и кольцеобразных деталей;

- тавровая — используется для крепления прокатных профилей;

- сдвиговая — применяется с целью соединения водопроводных или отопительных контуров.

Рекомендуемые товары

Ошибка получения цены товара “Клиновой анкер 10*150 мм”

Холодная сварка различается по способу фасовки:

- жидкая — двухкомпонентный состав, отвердитель и пластификатор соединяются непосредственно перед использованием;

- пластинообразная — брусок, который разминается и перемешивается в дальнейшем.

Использование двухкомпонентной сварки требует определенных навыков, но при этом расходуется экономнее пластинообразной.

В зависимости от целевого назначения выделяют холодную сварку:

- жидкую для соединения металлов;

- жидкую для ремонта автомобилей;

- универсальную сварку для металла, дерева, стекла или пластика;

- состав для работы в специальных условиях — под водой, в условии высокой температуры, в агрессивной среде.

Как пользоваться холодной сваркой?

Для того чтобы получить прочный и ровный шов, важно соблюсти технику и последовательно выполнить следующие шаги:

- Очистить склеиваемые поверхности или место предполагаемого ремонта от грязи, пыли и ржавчины.

При необходимости зачистить участок наждачной бумагой, обезжирить спиртом и тщательно просушить.

При необходимости зачистить участок наждачной бумагой, обезжирить спиртом и тщательно просушить. - Извлечь компоненты холодной сварки в равных пропорциях и поместить на сухую поверхность. Далее смешать их до получения однородной массы.

- Следующий шаг — нанесение готовой однородной смеси на соединяемые поверхности или детали.

- Убрать остатки клеящего вещества шпателем. Если они успели затвердеть,следует аккуратно воспользоваться молотком.

- Дождаться результатов. Время жизнеспособности клея при температуре +20 °C составляет от 3 до 4 часов. Максимальная прочность соединения достигается спустя сутки при условии нахождения в такой же обстановке.

Обратите внимание! Отремонтированное изделие способно выдерживать температурный диапазон от -60 до +250 °C.

Правила безопасности и хранения

Входящие в состав холодной сварки компоненты отличаются высокой химической активностью. Их действие раздражает кожу и слизистые оболочки, а в случае попадания состава в организм есть риски спровоцировать отравление, угрожающее жизни человека.

- Перед началом процесса обязательно надеть резиновые или пластиковые перчатки.

- Протестировать действие компонента на материале перчаток. Если обработанный участок растворится, следует взять перчатки из другого материала.

- Работать с холодной сваркой лучше в специальных защитных очках или экране. Особенно важно придерживаться этого правила в ходе ремонта автомобилей и трубопроводов. Использование защиты позволяет сохранить лицо и слизистые.

- Если компонент попал на кожу, следует немедленно промыть участок чистой водой.

- Если холодная сварка случайно попала внутрь человеческого организма, необходимо промыть желудок большим количеством чистой воды.

- Компоненты должны храниться в недоступном для детей месте.

- Холодную сварку не следует использовать для ремонта емкостей и посуды, которые используются в быту.

Обратите внимание! После полного застывания компоненты теряют свою агрессивную активность. Через сутки отремонтированную вещь можно трогать руками и не переживать о безопасности.

Популярные производители

Заслужили доверие покупателей следующие торговые марки:

- Tarkett;

- Poxipol;

- Permatex;

- WEICON;

- Devcon;

- MASTIX и др.

Заключение

Холодная сварка не сравнима с классическим процессом в первую очередь по своей прочности. Но с помощью этого клеящего состава можно решить много задач в процессе ремонта. При выборе холодной сварки следует учитывать обрабатываемый материал, а в процессе работы — соблюдать требования безопасности.

Специалисты Строймашсервис-Мск

Материал подготовили сотрудники smsm.ru, имеющие практический опыт работы более 25 лет со строительным оборудованием и инструментами как российского производства, так и иностранного.

характеристики, условия и особенности применения

Современные технологии не стоят на месте. Ещё относительно недавно не было такого понятия как холодная сварка. Однако и сейчас многие люди не в курсе о существовании такого материала. По сути, от классической сварки в этом веществе осталось только название. На самом деле холодная сварка – это не что иное, как клей. Правда он не обычный, он может скреплять практически любые материалы, причём не обязательно, чтобы они были строго однородные.

Такие широкие возможности применения заставляют многих людей задаться вопросом о максимально возможной температуре, которую может выдержать холодная сварка. Большое количество деталей, чаще всего металлических, при выполнении своей задачи сталкиваются с достаточно высокими температурами, соответственно, если температура будет превышать то значение, которое способно выдержать соединение, созданное с помощью холодной сварки, его прочность будет сохраняться очень короткий срок.

Соединения холодной сваркой, конечно же, не может сравниться по прочности с классической. Однако её вполне для ремонта сантехники, автомобилей, бытовых предметов и т.д. Отличительной особенностью этого вещества является то, что его можно использовать не только для создания прочных соединений, но и для заделывания отверстий. Эта возможность становится доступной, благодаря тому, что вещество имеет густую консистенцию, его можно использовать по принципу обычного пластилина. Большое влияние на прочность итогового соединения оказывает чистота склеиваемых поверхностей, срок сушки и правильное использование клея.

Характеристики и состав холодной сварки

Состав холодной сварки может быть однокомпонентным или двухкомпонентным, это по сути клей для металлов. В состав входят:

- Эпоксидные смолы составляют основу и отвечают за пластичность и однородность состава.

- Металлический компонент используется в качестве наполнителя.

- Добавочные вещества: сера и другие компоненты.

В целом она представляет собой полимерный состав, который обладает склеивающими свойствами только при деформации небольшом нагревании. Прочность холодной сварки зависит как от качества состава, так и (даже в большей степени) от правильности применения клея и подготовки поверхности.

В идеальных условиях место соединения может быть прочнее основного металла, но на практике шов после такого ремонта будет на порядок менее прочным, чем при традиционной сварке.

Поэтому применять ее стоит лишь для небольшого ремонта.

Собираетесь самостоятельно проложить пластиковые водопроводные или отопительные трубы? Для того чтоб избежать протекания соединений в будущем, советуем выбрать качественный сварочный аппарат для полипропиленовых труб и проводить роботы в соответствии с технологией.

В некоторых современных сварочных аппаратах используются не электроды и специальная проволока. Здесь описаны разные виды и применение проволоки для газовой сварки.

Температурные характеристики

Какую температуру выдерживает холодная сварка, зависит от состава. На упаковке обычно указаны все параметры, при соблюдении которых шов будет сохранять прочность.

На упаковке обычно указаны все параметры, при соблюдении которых шов будет сохранять прочность.

Максимальная температура большинства недорогих составов равна 260 градусов Цельсия или чуть больше. Но стоит понимать, что максимальная прочность достигается только при правильном применении технологии.

Поэтому составы с небольшой максимальной температурой следует применять для ремонта деталей, которые будут эксплуатироваться в нормальных температурных условиях.

На рынке есть составы, выдерживающие на порядок более высокую температуру – это высокотемпературная холодная сварка.

Этот клей сохраняет свои свойства при температуре до 1316 градусов Цельсия, он подходит для соединения поверхностей, постоянно подвергающихся сильному нагреванию, когда использовать традиционную сварку затруднительно.

Условия использования

Для того чтобы применять тот или иной тип холодной сварки, нужно знать несколько её свойств. Однако самым главным свойством, которое должно учитываться, это значение максимальной температуры, при котором соединения не будет терять своих свойств.

Соединение подвержено максимальному уровню опасности в первую пару часов после своего создания.

За это время, как правило, происходит только первичная сушка, поэтому и использовать отремонтированное вещество ещё нельзя. Изделие сможет вновь выполнять свои функции только по истечению двадцати четырёх часов. Как правило, максимальная возможная температура использования указывается на упаковке вещества.

Важно знать: максимальное значение температуры, которое способно выдержать соединение холодной сваркой универсального типа от одного производителя, может отличаться от вещества такого же типа от другого бренда.

Например, популярные марки сварок, такие как Poxipok, Абро, Hi-Gear способны выдержать температуру, равную примерно 250-270 градусов по Цельсию, а холодная сварка Алмаз без проблем может применяться при температурах выше одной тысячи градусов.

Советы по применению холодной сварки

Чаще всего холодная сварка применяется для ремонта автомобиля и проборов отопления, но у каждого применения клея есть свои тонкости: ремонт бензобака холодной сваркой – хорошее решение продлить ему жизнь без дорогостоящей замены.

Перед началом работы нужно обеспечить удобный доступ к поврежденному участку. Есть простой метод облегчить себе задачу, если отверстие небольшое: довести его с помощью отвертки до круглой формы, завинтить подходящий по диаметру болт и закрепить его таким способом.

Холодная сварка для радиатора автомобиля – еще один популярный способ применения таких составов. Определить, где радиатор имеет повреждения, можно, продув его под водой с помощью компрессора, место появления пузырьков будет указывать на место повреждения.

Следует учитывать, что данный метод в данном случае будет лишь временным решением – длительной эксплуатации отремонтированный таким образом радиатор не выдерживает.

Можно ли холодной сваркой заварить глушитель, зависит от того, какую температуру выдерживает состав. Обязательно берите высокотемпературную модификацию, перед склеиванием поверхность обязательно нужно хорошо зачистить и подготовить, в этом случае глушитель прослужит после ремонта достаточно долго.

Холодная сварка для батарей отопления должна быть очень качественной – слишком велика стоимость ремонта в случае, если шов не выдержит. Поэтому лучше брать составы, выдерживающие высокую температуру, и только составы, предназначенные для постоянного контакта с водой.

Если повреждение небольшое, этот метод решит проблему, при отверстии большого размера это будет лишь временным решением. Для серьезного ремонта металлических изделий лучше использовать сварочный инвертор или полуавтомат.

Холодная сварка может быть хорошим способом провести ремонт металлических деталей. Но всегда следует на первое место ставить безопасность, поэтому использовать клей для ремонта ключевых узлов, на которые приходится большая нагрузка, не стоит.

То, как работает данный метод – это всего лишь склеивание двух поверхностей, такой шов не слишком хорошо выдерживает усилие на отрыв. Поэтому для ремонта важных деталей больше подходит традиционная сварка или замена детали.

Техническая информация о продукции отдельных брендов

- Клей-пластилин «КОНТАКТ» холодная сварка для металла.

Разрабатывался непосредственно для реставрации изделий из металлов и их сплавов. Двухкомпонентная композиция, состоящая из полиэпоксидной смолы и отвердителя. Восстанавливает форму изделия, устраняет полости и герметизирует соединения. Не поддается воздействию воды, различных нефтепродуктов, растворителей. Не меняет своих качеств с течением времени. После полной полимеризации состава склеенное изделие можно подвергнуть механическому воздействию, эксплуатировать при температуре от -30°С до +160°С. Смешивается руками, компоненты подобраны в строгой дозировке. Пластилин продается уже готовый к использованию. Кроме металлов и их сплавов можно склеивать также стекло, дерево, фарфор, камень, бетон, жесткий пвх, мягкие пластики. Не будет результата в работе с полиэтиленом, полипропиленом, тефлоном.

Разрабатывался непосредственно для реставрации изделий из металлов и их сплавов. Двухкомпонентная композиция, состоящая из полиэпоксидной смолы и отвердителя. Восстанавливает форму изделия, устраняет полости и герметизирует соединения. Не поддается воздействию воды, различных нефтепродуктов, растворителей. Не меняет своих качеств с течением времени. После полной полимеризации состава склеенное изделие можно подвергнуть механическому воздействию, эксплуатировать при температуре от -30°С до +160°С. Смешивается руками, компоненты подобраны в строгой дозировке. Пластилин продается уже готовый к использованию. Кроме металлов и их сплавов можно склеивать также стекло, дерево, фарфор, камень, бетон, жесткий пвх, мягкие пластики. Не будет результата в работе с полиэтиленом, полипропиленом, тефлоном. - Hi-Gear «Быстрая сталь» производства США. Пластилинообразный двухкомпонентный клей (шпатлевка), содержащий в своем составе металлический порошок. «Быстрая сталь» предназначена для работы с изделиями, изготовленными из металла, стекла, пластика, керамики, камня и дерева.

Состав сварки устойчив к воздействию разной агрессивной среды и способен сохранять заявленные качества непосредственно до температуры +260°С.

Состав сварки устойчив к воздействию разной агрессивной среды и способен сохранять заявленные качества непосредственно до температуры +260°С. - «Металлопластилин алюминополимерный» (для алюминия и цветных металлов). Это металлонаполненный состав увеличенной вязкости, усиленной мелкодисперсной алюминиевой фракцией. Создана особая формула клея, которая дает отличную адгезию к известным цветным металлам. Не поддается воздействию воды, антифриза и бензина. Простота в использовании позволяет применять сварку для качественного ремонта: элементов из высоколегированной нержавеющей стали, деталей автомототранспорта (поддон картера, алюминиевые и медные радиаторы, восстановление разрозненных деталей из цветных металлов), бытовых силуминовых, изделий из латуни и меди.

- «Эпокси-титан» (Россия) – особо прочное склеивание самых разных материалов в различных сочетаниях. В основном предназначен для металла, кроме этого соединяет керамику, камень, бетон. Еще пластмассы, дерево, драгоценные изделия.

Эффективность в заделке трещин, отверстий в металлических трубопроводах, радиаторах, крепежах. Причем в соединениях деталей подверженных вибрации, также при деформации на изгиб, ударных нагрузках. Предел прочности при сдвиге не менее 30 МПа, это высокий показатель. При этом характеризуется регулируемой эластичностью и технологической простотой.

Эффективность в заделке трещин, отверстий в металлических трубопроводах, радиаторах, крепежах. Причем в соединениях деталей подверженных вибрации, также при деформации на изгиб, ударных нагрузках. Предел прочности при сдвиге не менее 30 МПа, это высокий показатель. При этом характеризуется регулируемой эластичностью и технологической простотой.

Отличия от прочих разновидностей

Холодная сварка считается клеем, хотя по своим техническим характеристикам является самостоятельным продуктом. Основным отличием продукта является то, что он негорючий, водостойкий и устойчивый к высокотемпературным воздействиям. Большинство клеящих составов не могут похвастаться аналогичными свойствами. Холодная сварка приобретает свои свойства не зависимо от толщины наносимого слоя. Это позволяет использовать ее для устранения механических повреждений. Достаточно нанести слой герметика на поврежденный участок, и дождаться отвердения. После застывания ремонтная поверхность подлежит обработке.

Что лучше, жидкая или пластичная форма

По составу практически ничем не отличаются, основные компоненты везде одни и те же. Отличия лишь в модификаторах и пластификаторах. Что касается вопроса использования какой-то формы, каждый потребитель сам решает исходя из собственного или чужого опыта.

Лично для меня формат пластилина удобнее. Вряд ли ошибусь, если скажу, что умельцы также предпочитают этот вид, но если нужно, то использую жидкую фасовку. Обе разновидности имеют право на жизнь. Пластичная консистенция обладает великолепной адгезией, жидкая глубоко проникает в микропоры.

Исходя из конкретных условий, нужно внимательно подходить к выбору композиции для восстановления узлов. Следует упомянуть, что также применяются виды шпатлевки для реставрации кузовов автомобилей, которые позиционируются как холодная сварка для металла.

Читать также: Как починить лазерный уровень

Время работы с готовым продуктом ограничено во всех случаях, не более 15 минут. Готовность изделия наступает минимум через несколько часов и максимум через сутки.

Меры безопасности

Компоненты, из которых состоит смесь, отличаются высокой химической активностью и сильно раздражают кожу и слизистые оболочки действием. При попадании внутрь организма они вызывают опасное для жизни отравление. Поэтому при работе необходимо строго соблюдать меры безопасности:

Обязательно работать в резиновых или пластиковых перчатках

- Обязательно работать в резиновых или пластиковых перчатках.

- При работе с составом для пластика обязательно попробуйте действие компонентов на материал перчаток. Если они растворяются — перчатки следует взять из другого материала.

- Работать в защитных очках или в прозрачном защитном щитке. Особенно важно соблюдать этот пункт при работе снизу от ремонтируемого объекта — автомобиля, трубопровода и т.п., чтобы исключить попадание кусочков вещества на лицо и слизистые глаз и рта.

- В случае случайного попадания на кожу — немедленно промыть большим количеством чистой проточной воды

- В случае попадания внутрь организма — выпить много жидкости, лучше молока и немедленно обратиться к врачу.

- Беречь от детей! Игра с похожим на пластилин веществом может закончиться в больнице или в морге.

- Не применять для ремонта посуды и емкостей, контактирующих с пищей.

После затвердевания компоненты смеси теряют химическую активность и абсолютно безопасны для прикосновения руками.

Классификация

По сферам применения холодную сварку можно классифицировать следующим образом:

- Универсальная. Применяется для соединения различных материалов – металла, дерева, керамики, пластика. Широко известна универсальная холодная сварка отечественного производства «Алмаз».

- Металлическая. Специализированный клей, который выпускается для различных видов металла. Отличается металлическим наполнителем, который определяет профильное направление соединения.

- Автомобильная. Холодная сварка для ремонта транспортных средств, помимо металлической составляющей, включает в себя комплекс присадок, которые защищают шов от агрессивного воздействие кислот и растворителей.

Также повышается устойчивость к механическим воздействиям и вибрации.

Также повышается устойчивость к механическим воздействиям и вибрации. - Водостойкая. Широко применяется в ремонте сантехники. Отличаются особой влагопрочностью. Продукты для срочного ремонта сантехники разрешено использовать на влажных поверхностях, например, для устранения утечек в водопроводных трубах.

- Термостойкая. Устойчива к температурным воздействиям в широком диапазоне. Выдерживает температуру от -20 Сº до +200 Сº.

Также на нашем сайте вы сможете найти информацию о холодной сварке для пластмассы.

Как избежать растрескивания алюминиевых сплавов

Большинство алюминиевых сплавов можно успешно сваривать дуговой сваркой без проблем, связанных с растрескиванием, однако использование наиболее подходящего присадочного сплава и выполнение сварочной операции с надлежащим образом разработанной и испытанной процедурой сварки имеет большое значение для успех. Чтобы оценить возможность возникновения проблем, связанных с растрескиванием, необходимо иметь представление о множестве различных алюминиевых сплавов и их различных характеристиках. Наличие этих предварительных знаний поможет избежать взламывания ситуаций.

Наличие этих предварительных знаний поможет избежать взламывания ситуаций.Первичный механизм образования трещин в сварных швах алюминия

Существует ряд механизмов образования трещин, связанных со сваркой металлических сплавов. Одним из самых известных является водородный крекинг, также называемый холодным крекингом. Водородное растрескивание часто является серьезной проблемой при сварке углеродистых сталей и высокопрочных низколегированных сталей. Однако при сварке алюминиевых сплавов водородное растрескивание происходить не может.

Горячее растрескивание является причиной почти всех трещин в алюминиевых сварных соединениях. Горячее растрескивание представляет собой высокотемпературный механизм растрескивания и в основном зависит от того, как затвердевают системы металлических сплавов. Этот механизм растрескивания также известен как горячая укороченность, горячее растрескивание, растрескивание при затвердевании и растрескивание в результате ликвации.

Существуют три области, которые могут существенно повлиять на вероятность образования горячих трещин в алюминиевых сварных конструкциях. Они зависят от химического состава основного сплава, выбора и использования наиболее подходящего присадочного сплава и выбора наиболее подходящей конструкции соединения.

Кривые чувствительности алюминия к растрескиванию (рис. 1) являются полезным инструментом для понимания того, почему алюминиевые сварные швы трескаются и как выбор присадочного сплава и конструкции соединения могут влиять на чувствительность к растрескиванию. На диаграмме показано влияние добавок четырех различных сплавов — кремния (Si), меди (Cu), магния (Mg) и силицида магния (Mg 9).0015 2 Si) – на трещиночувствительность алюминия. Кривые трещиночувствительности (рис. 1) показывают, что при добавлении небольших количеств легирующих элементов трещиночувствительность становится более выраженной, достигает максимума, а затем падает до относительно низких уровней. Изучив кривые чувствительности к растрескиванию, легко понять, что большинство сплавов на основе алюминия, считающихся несвариваемыми в автогенном режиме (без добавления присадочного сплава), имеют химический состав на пиках чувствительности к растрескиванию или вблизи них. Кроме того, на рисунке показано, что сплавы с низкими характеристиками растрескивания имеют химический состав, далекий от пиков чувствительности к растрескиванию.

Изучив кривые чувствительности к растрескиванию, легко понять, что большинство сплавов на основе алюминия, считающихся несвариваемыми в автогенном режиме (без добавления присадочного сплава), имеют химический состав на пиках чувствительности к растрескиванию или вблизи них. Кроме того, на рисунке показано, что сплавы с низкими характеристиками растрескивания имеют химический состав, далекий от пиков чувствительности к растрескиванию.

На основании этих фактов становится ясно, что чувствительность к растрескиванию сплава на основе алюминия в первую очередь зависит от его химического состава. Используя те же принципы, можно сделать вывод, что чувствительность к растрескиванию алюминиевого сварного шва, который обычно состоит как из основного сплава, так и из присадочного сплава, также зависит от его химического состава.

Зная о важности химии для чувствительности к растрескиванию алюминиевого сварного шва, можно применить два фундаментальных принципа, которые могут снизить вероятность появления горячих трещин. Во-первых, при сварке основных сплавов с низкой чувствительностью к растрескиванию всегда используйте припой с аналогичным химическим составом. Во-вторых, при сварке основных сплавов с высокой чувствительностью к растрескиванию используйте присадочный сплав с химическим составом, отличным от химического состава основного сплава, чтобы создать химический состав металла шва с низкой чувствительностью к растрескиванию. При рассмотрении сварки наиболее часто используемых алюминиевых сплавов серии 5xxx (Al-Mg) и серии 6xxx (Al-Mg-Si) эти принципы наглядно проиллюстрированы.

Во-первых, при сварке основных сплавов с низкой чувствительностью к растрескиванию всегда используйте припой с аналогичным химическим составом. Во-вторых, при сварке основных сплавов с высокой чувствительностью к растрескиванию используйте присадочный сплав с химическим составом, отличным от химического состава основного сплава, чтобы создать химический состав металла шва с низкой чувствительностью к растрескиванию. При рассмотрении сварки наиболее часто используемых алюминиевых сплавов серии 5xxx (Al-Mg) и серии 6xxx (Al-Mg-Si) эти принципы наглядно проиллюстрированы.

Сплавы серии 5xxx (Al-Mg)

Большинство базовых сплавов 5xxx, содержащих около 5% Mg, имеют низкую чувствительность к растрескиванию. Эти сплавы, часто свариваемые автогенным способом (без присадочного сплава), легко свариваются с присадочным припоем, в котором немного больше Mg, чем в основном сплаве. Это может обеспечить сварной шов с отличной трещиностойкостью и температурой затвердевания немного ниже, чем у основного сплава. Эти сплавы не следует сваривать с присадочным сплавом серии 4ххх, поскольку в сварном шве может образоваться небольшое количество силицида магния, что приведет к нежелательным механическим свойствам соединения.

Эти сплавы не следует сваривать с присадочным сплавом серии 4ххх, поскольку в сварном шве может образоваться небольшое количество силицида магния, что приведет к нежелательным механическим свойствам соединения.

В этой группе есть базовые сплавы, такие как 5052, содержание Mg в которых падает очень близко к пику чувствительности к растрескиванию. В случае основного сплава 5052 с содержанием Mg около 2,5% обязательно избегайте автогенной сварки. Сплавы на основе магния с содержанием магния менее 2,5%, такие как 5052, можно сваривать как с присадочными сплавами 4ххх, такими как 4043 или 4047, так и с припоями 5ххх, такими как 5356. При сварке основных сплавов с содержанием магния менее 2,5% необходимо изменить химический состав затвердевающего сварного шва по сравнению с высоким уровнем пика трещины основного сплава. Мы изменяем химический состав сварного шва, выбирая присадочный сплав с гораздо более высоким содержанием Mg, такой как 5356 (5,0% Mg) или с добавкой кремния в случае 4043.

Сплавы серии 6xxx (Al-Mg-Si)

Сплавы на основе алюминия/магния/кремния (серия 6xxx) очень чувствительны к растрескиванию, поскольку большинство этих сплавов содержат примерно 1,0% силицида магния (Mg 2 Si), который близок к пику кривой чувствительности к трещинам затвердевания. Содержание Mg 2 Si в этих материалах является основной причиной отсутствия припоев серии 6xxx. Использование присадочного сплава серии 6ххх или автогенная сварка неизбежно приведет к проблемам с растрескиванием (см. рис. 2). Во время дуговой сварки склонность этих сплавов к растрескиванию регулируется до приемлемого уровня путем разбавления основного материала избыточным количеством магния (при использовании алюминиево-магниевых сплавов серии 5ххх) или избыточным кремнием (при использовании алюминиево-магниевых сплавов серии 4ххх). Si припои).

Особая осторожность требуется при сварке TIG (GTAW) тонких срезов этого типа материала. Часто можно получить сварной шов, особенно на внешних угловых соединениях, без добавления присадочного материала путем сплавления обоих краев основного материала вместе. Однако в большинстве применений дуговой сварки с этим основным материалом требуется добавление присадочного материала для создания однородных сварных швов без трещин. Одним из возможных исключений может быть противодействие механизму растрескивания за счет поддержания сжимающей силы на деталях во время операции сварки. Это требует специальных методов изготовления и соображений. По этой причине метод используется редко.

Однако в большинстве применений дуговой сварки с этим основным материалом требуется добавление присадочного материала для создания однородных сварных швов без трещин. Одним из возможных исключений может быть противодействие механизму растрескивания за счет поддержания сжимающей силы на деталях во время операции сварки. Это требует специальных методов изготовления и соображений. По этой причине метод используется редко.

Наиболее подходящий и успешный метод, используемый для предотвращения растрескивания основных материалов серии 6xxx, заключается в добавлении соответствующего присадочного сплава во время операции сварки.

Другими соображениями при сварке этой группы сплавов (6xxx) являются влияние конструкции соединения на разбавление основного сплава и присадочного сплава, а также профиль сварного шва, относящийся к склонности к растрескиванию. Сварные швы с квадратной разделкой в этом материале чрезвычайно уязвимы для растрескивания, потому что очень мало присадочного сплава смешивается с основным материалом во время сварки. Часто необходимо оценить использование подготовки сварного шва с V-образной канавкой, которая вводит больше присадочного сплава в смесь металла шва и снижает чувствительность к образованию трещин. Кроме того, вогнутые угловые швы с уменьшенной толщиной шва и вогнутые корневые швы в стыковых швах могут иметь тенденцию к растрескиванию (см. рис. 3).

Часто необходимо оценить использование подготовки сварного шва с V-образной канавкой, которая вводит больше присадочного сплава в смесь металла шва и снижает чувствительность к образованию трещин. Кроме того, вогнутые угловые швы с уменьшенной толщиной шва и вогнутые корневые швы в стыковых швах могут иметь тенденцию к растрескиванию (см. рис. 3).

Дополнительные соображения

Кривые чувствительности к растрескиванию являются отличным ориентиром для оценки вероятности горячих трещин, однако есть и другие вопросы, которые следует учитывать, чтобы понять растрескивание в алюминиевых сплавах. Одной из этих проблем является влияние легирующих элементов, отличных от основных легирующих элементов, рассматриваемых на кривых чувствительности к трещинам. Безусловно, некоторые сплавы на основе алюминия трудно поддаются сварке и могут привести к растрескиванию, особенно без полного понимания их свойств и/или при неправильном обращении. На самом деле, некоторые сплавы на основе алюминия непригодны для дуговой сварки, и по этой причине их обычно соединяют механически, с помощью заклепок или болтов. Эти алюминиевые сплавы трудно поддаются дуговой сварке без возникновения проблем во время и/или после сварки. Эти проблемы обычно связаны с растрескиванием, чаще всего с горячим растрескиванием и иногда с коррозионным растрескиванием под напряжением (SCC).

Эти алюминиевые сплавы трудно поддаются дуговой сварке без возникновения проблем во время и/или после сварки. Эти проблемы обычно связаны с растрескиванием, чаще всего с горячим растрескиванием и иногда с коррозионным растрескиванием под напряжением (SCC).

Алюминиевые сплавы, попадающие в эту трудносвариваемую категорию, можно разделить на разные группы. Всегда помните о небольшом выборе алюминиевых сплавов, предназначенных для обработки, а не для сварки. Такими сплавами являются 2011 и 6262, которые содержат 0,20-0,6 Bi, 0,20-0,6 Pb и 0,40-0,7 Bi, 0,40-0,7 Pb соответственно. Добавление элементов (висмута и свинца) к этим материалам обеспечивает превосходное стружкообразование в этих легкообрабатываемых сплавах. Однако из-за их низких температур затвердевания они могут серьезно снизить возможность получения качественных сварных швов в этих материалах. В дополнение к упомянутым выше сплавам, не требующим механической обработки, многие другие алюминиевые сплавы могут быть весьма подвержены горячему растрескиванию при дуговой сварке. Эти сплавы обычно поддаются термообработке и чаще всего встречаются в группах материалов серий 2xxx (Al-Cu) и 7xxx (Al-Zn).

Эти сплавы обычно поддаются термообработке и чаще всего встречаются в группах материалов серий 2xxx (Al-Cu) и 7xxx (Al-Zn).

Чтобы понять, почему некоторые из этих сплавов непригодны для дуговой сварки, необходимо рассмотреть причины, по которым некоторые алюминиевые сплавы могут быть более подвержены горячему растрескиванию.

Горячее растрескивание или растрескивание при затвердевании происходит в алюминиевых сварных швах, когда присутствуют высокие уровни термического напряжения и усадки при затвердевании, в то время как сварной шов подвергается различным степеням затвердевания. Комбинация механических, термических и металлургических факторов влияет на чувствительность любого алюминиевого сплава к горячему растрескиванию. Благодаря сочетанию различных легирующих элементов было разработано множество высокоэффективных термообрабатываемых алюминиевых сплавов для улучшения механических свойств материалов. В некоторых случаях комбинация необходимых легирующих элементов позволяет получать материалы с высокой чувствительностью к горячему растрескиванию.

Когерентность Диапазон

Возможно, наиболее важным фактором, влияющим на чувствительность алюминиевых сварных швов к образованию горячих трещин, является температурный диапазон когерентности дендритов, а также тип и количество жидкости, доступной в процессе замораживания. Когерентность возникает, когда дендриты начинают сцепляться друг с другом, так что расплавленный материал начинает формировать кашеобразную стадию.

Диапазон когерентности — это температура между образованием когерентных взаимосвязанных дендритов и температурой солидуса. Чем шире диапазон когерентности, тем более вероятно возникновение горячего растрескивания из-за накопления напряжения затвердевания между блокирующими дендритами.

Сплавы серии 2xxx (Al-Cu)

Чувствительность к горячему растрескиванию увеличивается в сплавах Al-Cu при добавлении примерно 3% Cu; однако затем он снижается до относительно низкого уровня при 4,5% Cu и выше. Сплав 2219 с 6,3 % Cu показывает хорошую стойкость к горячему растрескиванию из-за его относительно узкого диапазона когерентности. Сплав 2024 содержит примерно 4,5% меди, что создает ощущение относительно низкой чувствительности к растрескиванию. Однако сплав 2024 также содержит небольшое количество магния (Mg). Небольшое количество Mg в этом сплаве снижает температуру солидуса, но не влияет на температуру когерентности; следовательно, диапазон когерентности расширяется и увеличивается склонность к горячему растрескиванию. Проблема при сварке 2024 заключается в том, что теплота операции сварки будет способствовать сегрегации легирующих компонентов на границах зерен, а присутствие Mg, как указано выше, будет снижать температуру солидуса. Поскольку эти легирующие компоненты имеют более низкие фазы плавления, напряжение затвердевания может вызвать растрескивание на границах зерен и/или создать в материале условия, способствующие коррозионному растрескиванию под напряжением позже. Высокое тепловложение во время сварки, многократные проходы сварки и большие размеры сварных швов могут усугубить проблему сегрегации по границам зерен (сегрегация — это зависимость между температурой и временем) и последующую тенденцию к растрескиванию.

Сплав 2219 с 6,3 % Cu показывает хорошую стойкость к горячему растрескиванию из-за его относительно узкого диапазона когерентности. Сплав 2024 содержит примерно 4,5% меди, что создает ощущение относительно низкой чувствительности к растрескиванию. Однако сплав 2024 также содержит небольшое количество магния (Mg). Небольшое количество Mg в этом сплаве снижает температуру солидуса, но не влияет на температуру когерентности; следовательно, диапазон когерентности расширяется и увеличивается склонность к горячему растрескиванию. Проблема при сварке 2024 заключается в том, что теплота операции сварки будет способствовать сегрегации легирующих компонентов на границах зерен, а присутствие Mg, как указано выше, будет снижать температуру солидуса. Поскольку эти легирующие компоненты имеют более низкие фазы плавления, напряжение затвердевания может вызвать растрескивание на границах зерен и/или создать в материале условия, способствующие коррозионному растрескиванию под напряжением позже. Высокое тепловложение во время сварки, многократные проходы сварки и большие размеры сварных швов могут усугубить проблему сегрегации по границам зерен (сегрегация — это зависимость между температурой и временем) и последующую тенденцию к растрескиванию.

Сплавы серии 7xxx (Al-Zn)

Сплавы серии 7xxx с точки зрения свариваемости включают две отдельные группы: типы Al-Zn-Mg и Al-Zn-Mg-Cu.

Сплавы Al-Zn-Mg , такие как 7005, лучше противостоят горячему растрескиванию и демонстрируют лучшие характеристики соединения, чем сплавы Al-Zn-Mg-Cu, такие как 7075. Содержание Mg в этой группе (Al-Zn-Mg) сплавов, как правило, увеличивает чувствительность к растрескиванию. Однако добавление Zr для уменьшения размера зерна эффективно снижает склонность к растрескиванию. Эта группа сплавов легко сваривается с присадочными сплавами с высоким содержанием магния, такими как 5356, что гарантирует, что сварной шов содержит достаточное количество магния для предотвращения растрескивания. Рекомендация припоев на основе кремния, таких как 4043, для этих сплавов нежелательна, поскольку избыток Si, введенный припоем, может привести к образованию чрезмерного количества хрупкого Mg 2 Частицы кремния в сварном шве.

Al-Zn-Mg-Cu Сплавы , такие как 7075, содержат небольшое количество Cu. Небольшие количества Cu вместе с Mg расширяют диапазон когерентности и, следовательно, повышают чувствительность к трещинам. С этими материалами может возникнуть аналогичная ситуация, как и со сплавами типа 2024. Напряжение затвердевания может вызвать растрескивание на границах зерен и/или создать в материале условия, способствующие дальнейшему коррозионному растрескиванию под напряжением.

Имейте в виду:

Проблема более высокой склонности к горячему растрескиванию из-за увеличения диапазона когерентности не ограничивается только сваркой этих более восприимчивых базовых сплавов, таких как 2024 и 7075. Чувствительность к образованию трещин может быть существенно повышена при сварке. несовместимые разнородные базовые сплавы (которые обычно легко свариваются друг с другом) и/или за счет выбора несовместимого присадочного сплава. Например, при соединении идеально свариваемого основного сплава серии 2ххх с идеально свариваемым основным сплавом серии 5ххх, или путем использования присадочного сплава серии 5ххх для сварки основного сплава серии 2ххх, или присадочного сплава серии 2ххх на основном сплаве серии 5ххх, мы можем создать такой же сценарий. Если мы смешиваем высокое содержание меди и высокое содержание магния во время сварки, мы можем расширить диапазон когерентности и, следовательно, повысить чувствительность к трещинам.

Если мы смешиваем высокое содержание меди и высокое содержание магния во время сварки, мы можем расширить диапазон когерентности и, следовательно, повысить чувствительность к трещинам.

Резюме:

Избегайте горячих трещин в алюминиевых сплавах, применяя один или несколько из следующих соответствующих принципов:

- Избегайте чрезвычайно чувствительных к растрескиванию основных материалов, которые обычно считаются несвариваемыми.

- Используйте подходящую таблицу выбора присадочного сплава для выбора наиболее подходящего присадочного сплава для конкретного основного сплава, тем самым избегая критических диапазонов химического состава (диапазонов чувствительности к трещинам) в сварном шве.

- Выберите присадочный сплав с температурой затвердевания, близкой или ниже точки затвердевания основного материала.

- Выберите наиболее подходящую подготовку кромок и корневой зазор, чтобы обеспечить достаточное добавление присадочного материала, что создает химический состав металла сварного шва, выходящий за пределы критического диапазона химического состава.

- Чтобы избежать проблем с растрескиванием, используйте надежные присадочные сплавы с добавлением измельчителей зерна, например, титан или цирконий.

- Используйте максимально возможную скорость сварки. Чем быстрее выполняется сварка, тем выше скорость охлаждения и тем меньше времени сварной шов находится в диапазоне температур горячего растрескивания.

- Старайтесь использовать последовательности и методы сварки и сборки, которые сводят к минимуму ограничения, снижают остаточное напряжение и обеспечивают получение сварных швов приемлемого профиля.

- Приложите сжимающее усилие к сварному соединению во время сварки, чтобы противодействовать механизму растрескивания.

Рис. 1. На этом рисунке показано влияние четырех различных добавок к сплаву на чувствительность алюминия к растрескиванию.

1. Верхний сварной шов был наплавлен без присадочного сплава, а затем подвергнут капиллярному контролю. Метод испытаний выявил множество тонких линейных признаков (трещин) на поверхности сварного шва.

2. Нижний шов, также выполненный без присадочного сплава, использовал более высокий ток и меньшую скорость перемещения. Чрезмерное тепловложение во время сварки этого валика вызвало гораздо большее напряжение в сварном шве, что привело к гораздо более очевидной ситуации растрескивания. Как можно легко заметить, без дефектоскопии проникающей жидкостью по центру наплавленного валика образовалась большая продольная трещина.

Можно сделать вывод, что горячее растрескивание той или иной формы можно ожидать, если основные сплавы серии 6ххх сваривать без добавления присадочного материала.

Рис. 3. На этом рисунке показаны два окончания угловых сварных швов в углу сварной конструкции. В обоих концевых кратерах видны трещины. Также по центру обоих сварных швов видны трещины. Причиной этого горячего растрескивания является нежелательный профиль сварного шва, вызванный плохой техникой сварки. Уменьшение толщины шва на конце и на участке углового шва позволило напряжениям, возникающим во время сварки, привести к разрушению сварного шва.

Понимание того, почему ваши сварные швы трескаются – Часть 3

В наших предыдущих двух статьях мы говорили о классификации трещин в зависимости от того, когда они возникают и в каком направлении они распространяются. Сегодня в нашей третьей и последней статье о том, почему ваши сварные швы трескаются, мы рассмотрим важность местоположения.

Если вы хотите просмотреть предыдущие две статьи или пропустили их, просто перейдите к разделу «Почему трескаются сварные швы: время» и/или «Почему трескаются сварные швы: направление».

Для ознакомления вот три способа классификации трещин при анализе отказов.

- Сроки – трещина возникла сразу после сварки (горячая трещина), возникла после остывания сварного шва и основного металла (холодная трещина) или возникла спустя дни, недели или месяцы в процессе эксплуатации.

- Направление – трещина продольная или поперечная?

- Местоположение – где образовалась трещина (т.

е. корень, носок, центральная линия, нижний борт и т. д.)?

е. корень, носок, центральная линия, нижний борт и т. д.)?

Местоположение трещины очень важно, поскольку оно может предоставить много информации о ее первопричине. Существует много типов и названий трещин в зависимости от их расположения. Для простоты нас в основном интересуют только три области, в которых возникают трещины: металл сварного шва, зона термического влияния и незатронутый основной металл.

Трещины можно разделить на категории по месту их расположения: металл шва, зона термического влияния и не затронутый (тепловым воздействием) основной металл.

Давайте рассмотрим типы трещин, которые могут возникнуть в каждой из этих зон.

Неповрежденный основной металл

Пластинчатые трещины – эти типы трещин также называются пластинчатыми разрывами и возникают в основном металле вдали от зоны термического влияния в неповрежденном основном металле. Эти трещины возникают, когда усадочные напряжения перпендикулярны поверхностям прокатанного листа. Это обусловлено включениями серы в основном материале. В некоторых случаях разрыв может произойти в ЗТВ. Чтобы предотвратить это, количество серы в стали должно поддерживаться ниже 0,005%. Улучшенная конструкция сустава также может помочь предотвратить эту проблему.

Это обусловлено включениями серы в основном материале. В некоторых случаях разрыв может произойти в ЗТВ. Чтобы предотвратить это, количество серы в стали должно поддерживаться ниже 0,005%. Улучшенная конструкция сустава также может помочь предотвратить эту проблему.

Пластинчатые разрывы или растрескивания возникают в результате включения серы в основной металл и усадочных напряжений, возникающих при сварке.

Зона термического влияния

Зона термического влияния Трещины – Трещины в ЗТВ могут быть продольными или поперечными. Большинство трещин в ЗТВ представляют собой холодные трещины или трещины, вызванные водородом. Трещины в этой области, как правило, являются результатом избытка водорода, недостаточного предварительного нагрева, неадекватного поддержания межпроходной температуры, слишком высокой скорости охлаждения, сильно зажатых соединений или комбинации двух или более из этих факторов.

Трещины ЗТВ располагаются очень близко к линии сплавления, но возникают в основном металле, а не в металле сварного шва. В зависимости от их расположения относительно сварного шва, трещины также известны как трещины под валиком, трещины в носке или трещины в зоне термического влияния.

В зависимости от их расположения относительно сварного шва, трещины также известны как трещины под валиком, трещины в носке или трещины в зоне термического влияния.

Трещина в зоне термического влияния, вызванная водородом. Трещина возникает в месте высокого напряжения, когда водород диффундирует из зоны сварного шва и зоны термического влияния.

В последних нескольких статьях мы ссылались на информацию о водородном растрескивании. При работе со сталью трещины в ЗТВ обычно являются результатом водородного растрескивания. Это означает, что присутствуют три условия: чувствительная микроструктура основного металла, сильно закрепленное соединение (пороговый уровень ограничения) и источник водорода. Для устранения трещин в ЗТВ используйте методы с низким содержанием водорода. Иногда трудно, если вообще возможно, изменить уровень ограничения или основной материал, поэтому устранение или значительное уменьшение источника водорода обычно является единственным вариантом.

Зона металла сварного шва

Большая часть трещин, возникающих при сварке, возникает в металле сварного шва или проходит сквозь него. Большинство этих трещин возникает, когда температура металла сварного шва все еще превышает 400˚F [205˚C], поэтому они называются «горячими трещинами».

Кратерные трещины – эти трещины возникают в конце сварного шва, где не достигается полное поперечное сечение предполагаемого сварного шва. Остался кратер. Поскольку металл сварного шва сжимается, металла сварного шва недостаточно, чтобы сопротивляться вытягиванию основного металла, и образуются трещины. Эта проблема очень распространена в алюминии, но может возникнуть и в стали. Чтобы решить эту проблему, просто заполните кратер. Вы можете использовать технику обратного шага или использовать опцию заполнения кратера на некоторых из новых источников питания. Заполнение кратера должно производиться без гашения дуги или не более чем через секунду-две после этого. Если вы позволите сварному шву полностью затвердеть и образоваться кратер, вы не сможете избавиться от трещин при сварке поверх него.

Если вы позволите сварному шву полностью затвердеть и образоваться кратер, вы не сможете избавиться от трещин при сварке поверх него.

Кратеры на концах сварных швов очень распространены в алюминии и могут привести к трещинам затвердевания. Они также могут возникать в углеродистой стали.

Трещины по центральной линии – эти трещины возникают из-за присутствия в металле сварного шва элементов с низкой температурой плавления, таких как сера, свинец, фосфор, цинк и медь среди прочих. Трещина возникает вдоль сварного шва и называется трещиной затвердевания. Чтобы избежать этой проблемы, необходимо использовать присадочные металлы с низким содержанием вышеупомянутых элементов. Эта проблема также может возникать из-за поглощения этих элементов из основного металла из-за высокой примеси.

Вид сверху на осевую трещину. Иногда эти трещины едва видны невооруженным глазом, и поэтому используются методы неразрушающего контроля, такие как проникающая жидкость.

Трещины в шейке – эти трещины возникают вдоль шейки сварного шва. Это могут быть осевые трещины, которые развиваются во время затвердевания, но также могут возникать в процессе эксплуатации после того, как приложенные нагрузки вызывают разрушение сварного шва вдоль его горловины. Это прекрасный пример необходимости знать время возникновения трещины, ее местонахождение и направление. Если у вас есть растрескивание по центральной линии, которое является продольным и возникает сразу после сварки, мы знаем, что это происходит из-за сегрегации элементов с низкой температурой плавления. Однако, если это происходит через несколько дней после того, как сварное изделие находится в эксплуатации, мы можем начать искать другие причины, такие как перегрузка. Другими проблемами могут быть дефекты сварки, которые остались незамеченными, такие как чрезмерная вогнутость, несплавление корня, непровар и т. д.

Вогнутые сварные швы уменьшают размер горловины. Прочность сварного шва прямо пропорциональна эффективному зазору. Если шов слишком мал, сварной шов может не выдержать эксплуатационных нагрузок и растрескаться вдоль шва (зеленая линия).

Если шов слишком мал, сварной шов может не выдержать эксплуатационных нагрузок и растрескаться вдоль шва (зеленая линия).

Корневые трещины – эти трещины возникают в корне сварного шва. Они могут проявляться трещинами горла или распространяться в других направлениях. Они вызваны дефектами сварного шва в корне. Виновником обычно являются включения шлака; однако, как и в случае трещин глотки, недостаточное срастание корней также может вызвать трещины корней. Изображение, показанное для трещины в зоне термического влияния, также является примером корневой трещины из-за точки зарождения.

Существует множество других названий трещин в зависимости от их местоположения. Ключевым моментом является определение места начала трещины: в неповрежденном основном металле, в зоне термического влияния или в сварном шве. Затем в сочетании со временем и направлением вы можете легко сузить возможные причины и исправить проблему.

Ссылки :

Steel Design Guide 21: Сварные соединения – пособие для инженеров

Welding Metallurgy and Weldability by John C.

Обычно таким способом соединяют металлы, которые впоследствии не будут подвергаться ударам и испытывать нагрузки. Холодную сварку используют в процессе ремонта смесителей, резьбы или сантехники.

Обычно таким способом соединяют металлы, которые впоследствии не будут подвергаться ударам и испытывать нагрузки. Холодную сварку используют в процессе ремонта смесителей, резьбы или сантехники.

При необходимости зачистить участок наждачной бумагой, обезжирить спиртом и тщательно просушить.

При необходимости зачистить участок наждачной бумагой, обезжирить спиртом и тщательно просушить.

Разрабатывался непосредственно для реставрации изделий из металлов и их сплавов. Двухкомпонентная композиция, состоящая из полиэпоксидной смолы и отвердителя. Восстанавливает форму изделия, устраняет полости и герметизирует соединения. Не поддается воздействию воды, различных нефтепродуктов, растворителей. Не меняет своих качеств с течением времени. После полной полимеризации состава склеенное изделие можно подвергнуть механическому воздействию, эксплуатировать при температуре от -30°С до +160°С. Смешивается руками, компоненты подобраны в строгой дозировке. Пластилин продается уже готовый к использованию. Кроме металлов и их сплавов можно склеивать также стекло, дерево, фарфор, камень, бетон, жесткий пвх, мягкие пластики. Не будет результата в работе с полиэтиленом, полипропиленом, тефлоном.

Разрабатывался непосредственно для реставрации изделий из металлов и их сплавов. Двухкомпонентная композиция, состоящая из полиэпоксидной смолы и отвердителя. Восстанавливает форму изделия, устраняет полости и герметизирует соединения. Не поддается воздействию воды, различных нефтепродуктов, растворителей. Не меняет своих качеств с течением времени. После полной полимеризации состава склеенное изделие можно подвергнуть механическому воздействию, эксплуатировать при температуре от -30°С до +160°С. Смешивается руками, компоненты подобраны в строгой дозировке. Пластилин продается уже готовый к использованию. Кроме металлов и их сплавов можно склеивать также стекло, дерево, фарфор, камень, бетон, жесткий пвх, мягкие пластики. Не будет результата в работе с полиэтиленом, полипропиленом, тефлоном. Состав сварки устойчив к воздействию разной агрессивной среды и способен сохранять заявленные качества непосредственно до температуры +260°С.

Состав сварки устойчив к воздействию разной агрессивной среды и способен сохранять заявленные качества непосредственно до температуры +260°С. Эффективность в заделке трещин, отверстий в металлических трубопроводах, радиаторах, крепежах. Причем в соединениях деталей подверженных вибрации, также при деформации на изгиб, ударных нагрузках. Предел прочности при сдвиге не менее 30 МПа, это высокий показатель. При этом характеризуется регулируемой эластичностью и технологической простотой.

Эффективность в заделке трещин, отверстий в металлических трубопроводах, радиаторах, крепежах. Причем в соединениях деталей подверженных вибрации, также при деформации на изгиб, ударных нагрузках. Предел прочности при сдвиге не менее 30 МПа, это высокий показатель. При этом характеризуется регулируемой эластичностью и технологической простотой.

Также повышается устойчивость к механическим воздействиям и вибрации.

Также повышается устойчивость к механическим воздействиям и вибрации.

е. корень, носок, центральная линия, нижний борт и т. д.)?

е. корень, носок, центральная линия, нижний борт и т. д.)?