Особенности применения холодной сварки Poxipol. Инструкция по пользованию

- Разновидности и область применения

- Холодная сварка Поксипол: характеристики

- Достоинства и недостатки средства

- Как пользоваться Поксиполом: инструкция по применению

- Где купить холодную сварку?

Нередко случаются моменты, когда в сложном организме автомобиля ломается деталь, без которой движение дальше невозможно. Чтобы добраться до ближайшей автомастерской, водитель начинает ломать голову над устранением возникшей проблемы. В таких ситуациях всегда пригодится холодная сварка Poxipol, благодаря которой можно быстро восстановить работоспособность автомобиля и доехать до станции техобслуживания для оказания полноценной техпомощи. Что же представляет из себя клей Поксипол, какова цена и инструкция по применению? Попробуем ответить на эти волнующие вопросы.

Разновидности и область применения

Что клеит клей Поксипол? Средство эффективно работает с любым материалом:

· металлическими деталями – поскольку они наиболее распространены в сфере автотехники, то применение холодной сварки Поксипол больше пользуется спросом у владельцев автомобилей, а также в сфере ремонта бытовой аппаратуры и техники. Средство эффективно устранит мелкие неисправности при эксплуатации оборудования. Полученное соединение позволит эксплуатировать отремонтированную запчасть еще не один километр пробега;

Средство эффективно устранит мелкие неисправности при эксплуатации оборудования. Полученное соединение позволит эксплуатировать отремонтированную запчасть еще не один километр пробега;

· различными полимерными изделиями – учитывая, что химическая промышленность выпускает большое множество препаратов для соединения полимерных материалов, эпоксидный состав Poxipol ничем не отстает от своих конкурентов. С его помощью получаются прочные соединения пластиковых труб;

· керамикой и стеклянными поверхностями;

· природным камнем – особенностью этого строительного материала является его большой вес. Поэтому, не каждый клеящий состав может справиться с решением проблемы. А вот средство Poxipol чувствует себя довольно комфортно. Оно без проблем может прочно удерживать элементы в сцеплении. При повторной деформации склеиваемых частей, соединительный шов даже не повредится, а расколется сам материал. Препарат широко используется при обустройстве каминов и печей в частных домах;

· всеми видами линолеумов – при выполнении домашнего ремонта часто сталкиваешься с ситуацией, когда приходится соединять два участка линолеума встык. В таких случаях лучше справляется холодная сварка Поксипол. Ее также можно применять для склеивания резиновых изделий.

В таких случаях лучше справляется холодная сварка Поксипол. Ее также можно применять для склеивания резиновых изделий.

Совет. При использовании средства не стоит забывать о нагрузке, которая действует на деталь или узел, в составе которого она находится. Следует учесть, что устранение повреждения носит временный характер и для гарантии безопасности лучше поставить новую деталь

Холодная сварка Поксипол: характеристики

Итак, этот препарат способен создавать настолько прочные соединения, которые через некоторое время невозможно разорвать. А главное, для применения холодной сварки не потребуется никакого дополнительного инструмента и оборудования. Средство по внешнему виду напоминает обычный пластилин, который очень быстро твердеет, обеспечивая соединению высокую прочность. В основе пластического вещества лежит олигомер, содержащий эпоксидную группу, которая под воздействием отвердителя образует крепкую структуру. Поксипол – клей двухкомпонентный, инструкция по использованию находится внутри упаковки. Чтобы соединения получилось максимально эффективным, следует правильно смешивать оба состава, иначе конечный результат не будет соответствовать вашим ожиданиям – деталь развалится и авто не сможет двигаться.

Чтобы соединения получилось максимально эффективным, следует правильно смешивать оба состава, иначе конечный результат не будет соответствовать вашим ожиданиям – деталь развалится и авто не сможет двигаться.

Холодную сварку часто используют в бытовых условиях, она качественно склеивает мелкие детали, заделывает отверстия и выравнивает поверхности. Препарат легко наносится, сохраняет форму, не расплывается и не оставляет подтеков на вертикальных поверхностях. Клей не имеет запаха и не вредит здоровью окружающих, поэтому с его помощью можно восстанавливать поломанные детские игрушки.

Достоинства и недостатки средства

Применение клеящегося состава Поксипол имеет ряд преимуществ:

· шов, образовавшийся при нанесении, сохраняет свою форму после затвердевания;

· взаимодействует c любыми видами материалов;

· не портит пластмассовые изделия;

· с ним удобно работать;

· быстро сохнет – через час уже можно пользоваться;

· удобен в работе.

Однако есть и недостатки:

· недостаточно эффективно работает соединение в условиях повышенной вибрации;

· на рынке появились аналоги (копии продукта), которые заметно хуже качеством соединения;

· может плавиться при сильном нагреве;

· клеящий состав нельзя приготовить заранее;

· препарат слишком маленького объема, что создает определенные трудности при проведении крупномасштабных работ.

Как пользоваться Поксиполом: инструкция по применению

Данная холодная сварка Poxipol, инструкция по применению которой находится внутри упаковки, используется в следующей последовательности:

1. На первом этапе необходимо провести подготовку склеиваемых поверхностей. Проводят очистку от грязи. Если есть ржавчина, ее удаляют. Добиваются металлического блеска поверхности, для чего используют крупнозернистую наждачную бумагу. Она оставляет глубокие царапины на поверхности, что усилит эффект соединения.

2. Далее следует тщательно вымыть деталь от пыли и высушить, например, с использованием фена.

3. Полученную чистую поверхность обезжиривают при помощи ацетона и других растворителей.

4. Тщательно протирают деталь, чтобы избежать наличия остатков жировых налетов на склеиваемой поверхности.

5. Только теперь, когда подготовительная процедура закончена, можно приступать к нанесению состава на нужные места изделия. Клей Поксипол включает в себя 2 тюбика с веществами, которые смешивают между собой. При выполнении работ следуют рекомендациям завода-изготовителя, указанными в инструкции.

6. В результате получается однородная смесь. Если ее быстро не нанести на обрабатываемый участок, то клей затвердеет и не будет готов к дальнейшему использованию.

7. Небольшие отверстия или углубления заполняют связующим и разравнивают. Глубокие трещины, сколы устраняют с использованием заготовленных металлических латок.

В упаковку с холодной сваркой Poxipol вложена лопатка, которой перемешивают составы двух тюбиков. По своему составу средство не представляет опасности для здоровья человека. Тюбик красного цвета содержит бесцветную смесь. В синем содержится вещество, которое напоминает пластилин. Оно легко разминается руками. По цвету встречается белое, серое и серо-бурое вещество.

Тюбик красного цвета содержит бесцветную смесь. В синем содержится вещество, которое напоминает пластилин. Оно легко разминается руками. По цвету встречается белое, серое и серо-бурое вещество.

Последний этап – необходимо выдержать готовое изделие в течение 24 часов для полного затвердевания. Только после этого ее можно подвергать дальнейшей обработке.

Важно! Работая с растворителями, необходимо соблюдать технику безопасности. Не допускайте попадания жидкости на кожу рук и лица. Если все же растворитель попал на открытые места рук или слизистые глаз, следует немедленно промыть эти участки обильно водой с мылом.

Как клеить Поксиполом? С холодной сваркой легко и удобно работать. Она позволяет заделывать небольшие пробоины радиатора, находящегося под давлением. Жидкость при этом сливать не потребуется. Для подробного ознакомления, как правильно пользоваться холодной сваркой, предлагаем посмотреть видео ниже.

Процесс приготовления двухкомпонентного состава включает следующие этапы:

1. Из двух тюбиков (красного и синего цвета) на ровную крышку или пластину выдавливается их содержимое в равном объеме.

Из двух тюбиков (красного и синего цвета) на ровную крышку или пластину выдавливается их содержимое в равном объеме.

2. Смесь тщательно перемешивается лопаточкой, входящей в комплект поставки средства.

Работу по приготовлению двухкомпонентного состава следует выполнять непосредственно перед склеиванием двух поверхностей. При этом они должны быть полностью очищены от грязи, пыли, ржавчины.

Склеивание двух поверхностей происходит следующим образом:

· полученный состав наносится на одну часть, которая подлежит соединению;

· второй элемент сильно придавливается к первой детали и выдерживается 2-3 минуты. Время застывания Поксипола – 1 час;

· склеенную деталь оставляют в полном покое. Время высыхания и полного затвердения составляет 24 часа.

Совет. Как только две части детали или поверхности соединились, на протяжении 10-ти минут еще можно скорректировать их положение.

Особое распространение средство Поксипол получило не только в быту, но и на станциях технического обслуживания автомобилей и небольших автомастерских. С его помощью можно осуществить следующие работы:

С его помощью можно осуществить следующие работы:

· эффективно заделать отверстия топливного бака транспортного средства;

· восстановление радиатора машины;

· улучшить прочность кузова автомобиля путем усиления сварных швов.

Многие автовладельцы жалуются на качество исполнения глушителей, которые быстро выходят из строя из-за появления коррозии.

Можно ли заклеить радиатор Поксиполом? На этот счет бытует определенное мнение. Поскольку устранение коррозионных дыр при помощи сварочного оборудования не всегда приносит должный результат (может появиться деформация или дополнительный прожог стенки радиатора), то лучше выполнить ремонт с помощью холодной сваркой. Средство имеет высокую степень защиты к негативным проявления окружающей среды: перепад температур, реагенты на дорожном покрытии. Многие автовладельцы даже не представляют, какую температуру выдерживает Поксипол. Средство способно выдержать температуру до плюс 150 градусов Цельсия, не теряя своих качеств. Клей можно применять и для соединения изделий из дерева, пластика, а также стеклянных и керамических материалов. В быту холодная сварка для металла всегда пригодится.

Клей можно применять и для соединения изделий из дерева, пластика, а также стеклянных и керамических материалов. В быту холодная сварка для металла всегда пригодится.

Где купить холодную сварку?

Во многих магазинах представлено несколько разновидностей холодной сварки для разных материалов. Чтобы разобраться, какой клей лучше, не обязательно покупать все. Компания «Карландия» предлагает эффективный состав Поксипол (Poxipol), который склеивает любые поверхности. В нашем интернет-магазине представлен серый и прозрачный клеящий состав 14 и 70 мл. Мы работаем с производителями продукции по прямым договорам и цены у нас ниже, чем у других конкурентов.

- Добавить в корзину

Поксипол (Poxip…

380 руб

- Добавить в корзину

Поксипол (Poxip.

380 руб ..

..

Похожие статьи

Советы водителю

14.02.2020

Как пользоваться холодной сваркой для металла?

Что такое «холодная сварка». Разновидности связующего, в каких сферах деятельности человека используется средство. Способ применения двухкомпонентного клея Poxipol и где его приобрести. Читайте на странице…

Советы водителю

04.02.2020

Как правильно подобрать багажник на автомобильные рейлинги

Каким бывает багажник на рейлинги автомобиля, его основные технические характеристики (вид конструкции, длина дуги, из чего изготовлен). Особенности установки и дальнейшей эксплуатации. Читайте на странице…

Советы водителю

16.12.2019

Как уменьшить расход топлива на автомобиле: бензина и дизеля

Причины увеличения расхода горючего бензиновых и дизельных двигателей.

Комментарии (0)

На данный момент нет комментариев

Эпоксидный клей: свойства, разновидности, особенности использования

Фото: Instagram abroind

Состав эпоксидного клея

Эпоксидка считается универсальной. Она накрепко соединяет поверхности из различных материалов. Основной элемент клеящей массы — эпоксидная смола. Она способна проникать достаточно глубоко внутрь склеиваемых поверхностей, что обеспечивает прочное и долговечное соединение. Клей — это композиция из эпоксидной смолы и вспомогательных компонентов. Их характеристики представлены в таблице.

| Доля вещества от массы сухой смолы | Вещество | Свойства | |

|---|---|---|---|

| Отвердители | до 15% | Полиамины, аминоамиды, отвердители-модификаторы из полимеров и др. |

Изменяют состояние вещества из геля в твердое, определяют прочность соединения |

| Растворители | 3-5% | Кселол, различные спирты или ацетон | Увеличивают скорость затвердевания клея |

| Наполнители | от 50 до 300% | Порошковые (окиси металлов, алюминий, кремнезем), специальные ткани, волокна стеклянные или углеродные | Определяют характеристики материала, могут работать отвердителями и/или стабилизаторами |

| Пластификаторы | до 30% | Эфиры фосфорной или фталиевой кислот | Определяют физические и механические характеристики смеси |

Ассортимент эпоксидных клеев очень широк, в них присутствуют описанные ингредиенты в разных пропорциях и комбинациях.

Свойства и сфера применения эпоксидных клеев

Застывший клей образует безусадочный шов, устойчивый к маслам, щелочам и растворителям. Эпоксидка отличается высокой адгезией к различным основаниям, легко переносит резкие перепады температур в диапазоне от -20 до +250 С, не является электрическим проводником. Шов эластичен, его можно шлифовать, окрашивать, лакировать и сверлить. Возможно добавление дополнительных компонентов к основному рецепту, что дает составу новые свойства.

Эпоксидка отличается высокой адгезией к различным основаниям, легко переносит резкие перепады температур в диапазоне от -20 до +250 С, не является электрическим проводником. Шов эластичен, его можно шлифовать, окрашивать, лакировать и сверлить. Возможно добавление дополнительных компонентов к основному рецепту, что дает составу новые свойства.

Благодаря этим свойствам материал широко востребован во многих отраслях:

- Машиностроение. Производство абразивного инструмента, технической оснастки и др.

- Авиастроение и космонавтика. Производство солнечных батарей, установка теплозащиты, внутренней и внешней, сборка авиатехники.

- Строительство. Сборка мостовых конструкций из железобетона, трехслойных строительных панелей и многое другое.

- Судо- и автомобилестроение. Сборка корпусов из стеклопластика, закрепление деталей из разнородных материалов, монтаж высоконагруженных узлов и т.д.

Фото: Instagram madewithdots

Плюсы и минусы эпоксидного клея

Клеящие смеси на основе эпоксидных смол разнообразны, но все они имеют общие достоинства:

- Устойчивость к воздействию агрессивных химических веществ, среди которых масла, бензин, неконцентрированные кислоты и щелочи.

Моющие средства и остальная бытовая химия не разрушают шов.

Моющие средства и остальная бытовая химия не разрушают шов. - Термостойкость. Переносит повышение температуры до +250 С.

- Эластичность. Возможны небольшие смещения склеенных фрагментов, сверление и шлифование шва.

- Полная водонепроницаемость.

- Хорошая адгезия с различными материалами, включая пластмассы, дерево, цемент, гипсокартон и др.

- Устойчивость усадке и к образованию трещин.

Есть у эпоксидных составов и некоторые недостатки, которые нужно учесть перед их применением. Смесь нельзя выбирать для работы с никелем, полиэтиленом, цинком, силиконом, хромом и тефлоном. Запрещено склеивать такими составами предметы, которые соприкасаются с продуктами. Еще один минус — высокая скорость отвердевания, поэтому работать следует очень быстро и точно. Иначе исправить возможные огрехи будет невозможно.

Фото: Instagram aviora_sekunda_aktobe

Двухкомпонентный и однокомпонентный клей

Клеящий состав производится в двух формах, каждая из них является полноценным материалом.

Однокомпонентный состав

Готовая к использованию смесь, выпускается в расфасовке небольшого объема. Благодаря тому, что в массу уже введен отвердитель, клей начинает застывать сразу после того, как вскрывают упаковку. По этой причине материал не применяется для работы с большими объемами, но хорошо подходит для мелкого ремонта, герметизации швов и т.п.

Фото: Instagram mechtairealnost

Двухкомпонентная смесь

В упаковке находятся две емкости. Одна с композитным составом, другая с отвердителем. Перед работой их нужно соединить, строго соблюдая пропорции, которые производитель указывает в инструкции. Преимущество двухкомпонентного материала в том, что его можно смешивать по мере необходимости, получая состав для больших объемов работ.

Фото: Instagram hmstudio_com_ua

Разновидности клея на основе эпоксидки

Ассортимент материала очень широк, поэтому составы классифицируют по таким признакам:

Консистенция

Клеящие смеси производятся в виде жидкости либо пластичной массы, напоминающей глину. В первом варианте это гель, который очень удобно наносить на склеиваемые фрагменты. Пластичная масса достаточно плотная, фасуется в герметичные тубы. Перед работой ее извлекают, слегка смачивают водой и тщательно разминают руками. После этого ее можно наносить на основание.

В первом варианте это гель, который очень удобно наносить на склеиваемые фрагменты. Пластичная масса достаточно плотная, фасуется в герметичные тубы. Перед работой ее извлекают, слегка смачивают водой и тщательно разминают руками. После этого ее можно наносить на основание.

Фото: Instagram autoshop_camaro_kemerovo

Способ отверждения

Исходя из типа отвердителей, составы делятся на три группы, различающиеся рекомендованной температурой затвердевания.

- Без нагрева. Раствор становится твердым при температуре порядка +20 С. На структурирование состава уходит довольно длительное время, больше 72 часов, для ускорения этого процесса рекомендуется термообработка.

- Модифицированные композиции с температурой затвердевания от +60 до +120 С. Отличаются повышенной устойчивостью к растворителям органического типа и ударной вязкостью.

- Сверхпрочные смеси горячего отверждения. Для затвердевания требуется температура от +140 до +300 С. Термоустойчивы, имеют высокие электроизоляционные характеристики.

Фото: Instagram avtomobilni_magazin

Расход клея и время его отверждения

Расход клеящего состава зависит от толщины слоя, которым он наносится, и от материала основания. Так, пористые поверхности, например бетон или дерево, значительно увеличивают расход материала. В среднем на один квадратный метр уходит порядка 1100 г клея при условии, что толщина слоя не выше 1 мм.

Скорость отверждения зависит от марки состава и температуры окружающей среды. Не рекомендуется работать с материалом на холоде. Оптимальная температура — от +10 до +30 С. Для ускорения процесса затвердевания клея шов можно подогреть. В среднем на отверждение жидких клеев ЭДП уходит около двух часов и около суток на полную полимеризацию. Холодная сварка твердеет намного быстрее — всего за 10-20 минут.

Фото: Instagram nail_anzhelika78

Универсальный или специализированный клей

Область применения клеев на основе эпоксидки очень широка. Они используются при производстве кораблей, самолетов, автомобилей и в строительстве. Востребованы составы в быту. С их помощью ремонтируют мебель, технику, предметы декора, напольные и настенные покрытия и другое. Эпоксидкой герметизируют различные инженерные коммуникации, ее используют для изготовления сувениров, бижутерии, поделок и многого другого.

Востребованы составы в быту. С их помощью ремонтируют мебель, технику, предметы декора, напольные и настенные покрытия и другое. Эпоксидкой герметизируют различные инженерные коммуникации, ее используют для изготовления сувениров, бижутерии, поделок и многого другого.

Для применения в быту выбирают универсальные составы или специализированные материалы. Наиболее востребованы такие разновидности эпоксидного клея.

«Момент» от Henkel

Производится две линейки эпоксидных смесей. Однокомпонентный «Эпоксилин» и «Супер Эпокси», состоящий из двух компонентов. Для удобства смешивания последний выпускается расфасованным в два шприца. Это универсальные составы, образующие прочный шов, который после отверждения можно шлифовать, красить и даже сверлить.

Фото: Instagram kantstovary_perm

Холодная сварка

Специализированные смеси для ремонта предметов из различных металлов. Обладают повышенной прочностью, высокой скоростью отверждения. Чаще выпускаются как пластичная масса, но могу быть и в жидком виде. Продукция представлена разными брендами под названиями «Поксипол», «Эпокси-титан», «Эпокси-металл».

Продукция представлена разными брендами под названиями «Поксипол», «Эпокси-титан», «Эпокси-металл».

Клей ЭДП

Так сокращенно называется эпоксидно-диановый материал с полиэтиленполиамином. Относится к универсальным клеям, работает с различными основаниями: дерево, кожа, бетон, камень, керамика, резина и т.д. Приобретает заявленную прочность в течение 24 часов после нанесения. Выпускается разными компаниями под марками ЭПД, Химконтакт-эпокси, Эпокс-универсал.

Эпоксидный клей можно приготовить самостоятельно в домашних условиях. Как это сделать, показано в видеоматериале.

Инструкция по использованию эпоксидного клея

Для качественного склеивания деталей нужно точно выполнять рекомендации производителя смеси. В общих чертах такая инструкция выглядит так.

- Подготовка основания. Оно зачищается наждачкой, очищается от загрязнений и пыли, обезжиривается.

В домашних условиях для обезжиривания используются растворители.

В домашних условиях для обезжиривания используются растворители. - Подготовка клеевого состава. Однокомпонентные смеси готовить не нужно. Двухкомпонентные смешиваются. Первой в емкость выдавливается эпоксидка, затем отвердитель. Пропорции должны быть точно соблюдены. Затем ингредиенты тщательно смешиваются.

- Склеивание деталей. Состав аккуратно наносится на одну из соединяемых поверхностей. Вторая накладывается на нужное место и плотно прижимается. В таком положении детали фиксируются на 7-10 минут, после чего остается подождать несколько часов, чтобы клеящий состав набрал необходимую прочность.

Полезные советы по хранению и удалению клея

Производитель рекомендует хранить состав в сухом месте, в вертикальном положении. Целостность упаковки не должна быть нарушена, иначе внутрь попадет воздух, что ухудшит качество клея. Хранить состав нужно только при комнатной температуре. Упакованная эпоксидка хранится от года до трех лет, но свойства ее со временем ухудшаются.

Работа с клеем предполагает использование защитных средств, поскольку отмыть его очень сложно. Пока состав еще жидкий, можно смыть его мыльной водой или ацетоном, если клей уже начинает полимеризоваться. Застывшую эпоксидку удалить очень сложно, можно попробовать такие методы:

- Нагрев утюгом или феном. Под воздействием высоких температур клей размягчается и его легче удалить.

- Замораживание хладагентом. После такой обработки состав делается хрупким и откалывается от поверхности.

- Применение растворителей. Клей смачивают анилином, толуолом, этиловым спиртом и т.п. Через некоторое время отскабливают пятно.

Фото: Instagram kamindustry.ru

Меры предосторожности

В состав клеящей смеси входят вещества с резким запахом, некоторые из них токсичны. По этой причине необходимо проводить все работы с эпоксидкой только в хорошо проветриваемом помещении. Желательно защитить дыхательные органы маской. Людям, склонным к аллергическим реакциям, рекомендуется надевать перчатки, чтобы предотвратить попадание вещества на кожу.

Если раствор все же попал на нее, нужно как можно быстрее смыть его мыльной водой. При попадании на слизистые используется только чистая вода. Если появилось раздражение, следует срочно посетить врача. Для смешивания клея запрещено использовать посуду, в которой будет храниться или готовиться пища.

Материал подготовила

Инна Ясиновская

Как пользоваться холодной сваркой? Что это такое и как правильно им пользоваться, разные способы использования, при какой температуре можно работать

Суть сварки заключается в сильном нагреве металлических поверхностей и их соединении между собой в горячем состоянии. По мере остывания металлические детали плотно соединяются друг с другом. Совершенно иначе обстоит дело с холодной сваркой. Под этим названием нам предлагают некое вещество, которое не может иметь ничего общего со сварочным аппаратом.

Особенности

Понятие «холодная сварка» — красивый маркетинговый ход, прочно вошедший в нашу повседневную жизнь. Обозначает большую силу склеивания, которую можно сравнить с настоящим сварочным швом. Под холодной сваркой понимается прочный компонентный клей, который создается из эпоксидных смол, армирующих порошков и загустителей.

Обозначает большую силу склеивания, которую можно сравнить с настоящим сварочным швом. Под холодной сваркой понимается прочный компонентный клей, который создается из эпоксидных смол, армирующих порошков и загустителей.

Виды

- Материал наконечника применяется для работы с шинами, ручками, накладками, применяется для изготовления оребренных охладителей.

- Шовная сварка применяется в герметичных конструкциях. Сфера его применения огромна и разнообразна. Такая сварка удобна в работе и демонстрирует высокую надежность соединения. Работа с этим материалом предполагает использование контурных дыроколов.

- Способ применения встык помогает при изготовлении колец и соединении концов проводов.

- Т-образный способ позволяет соединять латунные штыри и алюминиевые выводы, например, от обмоток трансформаторов, сборных шин электровозов.

- Сварочная вахта помогает при ремонте системы отопления и водоснабжения, в случае работы с переходниками на железнодорожных линиях электроснабжения

Другая классификация основана на консистенции и составе материала.

- Жидкий материал состоит из двух компонентов, которые необходимо смешать друг с другом. Клей и отвердитель соединяются перед нанесением на поверхность.

- Пластилиновый материал выпускается в виде бруска. Он может быть однородным или состоять из нескольких слоев. Перед работой брусок необходимо перемешать и хорошо размягчить.

Основой следующей классификации является назначение материала.

- Сварка для работы с металлами включает в себя металлический компонент. Этот материал подходит для работы с любыми металлами и соединяет их так же хорошо, как и обычная сварка.

- Материал для ремонта автомобильных деталей состоит из металлической составляющей, способен выдерживать высокие рабочие нагрузки, может работать при высоких температурах и морозе.

- Универсальный клей способен соединять все без исключения материалы. При таком преимуществе сварка менее долговечна по сравнению с узконаправленными вариантами.

- Для работы в особых условиях, например под водой, выпускаются специализированные составы.

Где я могу подать заявление?

Холодная сварка – уникальный продукт, он может применяться в большом количестве случаев. Правда, есть некоторые ограничения, все-таки клей не такой мощный, как хотелось бы.

Рассмотрим случаи, когда рекомендуется применение клеевой эпоксидной композиции.

- При такой сварке металлы очень хорошо соединяются.

Даже разрозненные материалы можно склеить с высокой надежностью.

Даже разрозненные материалы можно склеить с высокой надежностью. - Жесткий пластик также хорошо фиксируется инновационным материалом. Почему именно? Причина в жестком соединении, которое образует сварной шов после затвердевания. Жесткий шарнир не сочетается с гибкими частями.

- Керамическая плитка отлично фиксируется методом жидкостной холодной сварки. Проверено на опыте: трещина пройдет через плитку, но не через шов. Обработанное клеем место останется без изменений.

- Камень и стекло прочно приклеиваются к основанию и крепко держатся несколько лет.

- Напольное покрытие (ковролин, линолеум, ковролин) удобно и надежно крепить методом холодной сварки. Можно просто приклеить их к полу или сделать красивый стык — в любом случае это будет правильно.

- Область сантехники является идеальным фасадом для этого материала. Холодная сварка может хорошо работать в контакте с водой. Это обстоятельство не влияет на прочность склеивания или долговечность шва.

Эта особенность позволяет герметизировать протечки без необходимости воды. Этот факт активно используется в случае поломки системы отопления, водоснабжения или канализации.

Эта особенность позволяет герметизировать протечки без необходимости воды. Этот факт активно используется в случае поломки системы отопления, водоснабжения или канализации.

Такой ремонт не только позволит продержаться какое-то время (окончание отопительного сезона, глобальный ремонт, наступление тепла), шов будет прочно закреплен на несколько лет.

Ремонт автомобильного глушителя не предполагает капитального ремонта неисправностей, но какое-то время будет комфортно работать. Клей не пострадает от нагрева, не крошится, но перед его покупкой необходимо изучить температуру, при которой можно использовать такой материал.

Холодная сварка – уникальное изобретение. , который имеет высшую степень универсальности. В домашнем наборе инструментов этот клейкий материал основательно прописывается и не собирается терять свои позиции.

В домашнем наборе инструментов этот клейкий материал основательно прописывается и не собирается терять свои позиции.

Как пользоваться?

Некоторая популярность и востребованность холодной сварки обусловлена удобством и простотой использования. Вам не нужно иметь навыки работы со сложным оборудованием, также не нужны профессиональные инструменты и дорогие расходные материалы. Все, что требуется от пользователя, это детальное изучение простой инструкции и соблюдение ее в процессе работы.

Правила эксплуатации

- Столешницы требуют тщательной подготовки. Этот этап важен, от него зависит успешность конечного результата. Поверхности, на которые будет наноситься клеевой состав, необходимо тщательно очистить от грязи и обработать наждачной бумагой: шероховатость обеспечит более высокую адгезию.

Также необходимо обезжирить рабочее поле. Для этого можно использовать ацетон. На этом подготовку можно считать завершенной.

- В большинстве случаев холодная сварка липнет к рукам, что усложняет процесс создания ровного и красивого шва. Устранить эту проблему можно, намочив руки. На производительность это не повлияет, но масса будет более послушной.

- При работе с двухкомпонентным материалом необходимо смешать клей и отвердитель. Пластилиновая заварка перемешивается до получения однородной массы, в жидком варианте два компонента соединяются друг с другом. Сделать это необходимо перед нанесением, подействует около трех минут. Во время перемешивания масса может выделять тепло.

- Подготовленный материал наносится на рабочую зону в месте будущего шва.

Клеевую массу распределяют по поверхности, прижимают и разглаживают. Необходимо добиться максимальной герметичности.

Клеевую массу распределяют по поверхности, прижимают и разглаживают. Необходимо добиться максимальной герметичности.

- При соединении плоскостей их необходимо зафиксировать зажимами. В этом случае шов будет намного прочнее и надежнее. Для работы с трубами используются специальные жгуты. При приклеивании напольного покрытия применяются роликовые валики.

- Общее время затвердевания может варьироваться в зависимости от производителя, типа клея и толщины шва.

- После полного высыхания клея можно производить штукатурные, малярные и другие ремонтные работы.

Инструкцию нарушать нельзя, это может привести к сокращению срока службы и снижению характеристик.

Меры предосторожности

При работе с холодной сваркой необходимо предохраняться и защищаться от вредного воздействия некоторых компонентов.

Для этого необходимо строго соблюдать меры предосторожности.

- На руки необходимо надевать перчатки для защиты кожи от смол (эпоксидных, аминовых), различных наполнителей и отвердителей.

- По окончании работ руки тщательно вымыть под проточной водой с мылом.

- Во время работы помещение должно проветриваться. Если это невозможно, после окончания работ помещение следует хорошо проветрить, а при контакте с клеем использовать средства индивидуальной защиты органов дыхания.

- При попадании клея на кожу или в глаза немедленно промойте их проточной водой. Следует немедленно обратиться к врачу.

- Не нарушать правил хранения клеевого состава. Обычно производитель не рекомендует нарушать заводскую упаковку, а хранить клей необходимо при температуре от +5 до +30°С.

- Упаковку с клеем следует хранить в недоступном для детей месте.

Полезные советы

Напоследок советуем ознакомиться с полезными советами, которые облегчат работу, помогут избежать ошибок и позволят с первого раза добиться отличного результата.

- При воздействии теплой воздушной массы затвердевание происходит быстрее. Чтобы сократить время застывания, можно использовать строительный фен или даже обычный бытовой прибор. Также можно немного подогреть поверхность перед нанесением клея, например, линолеум.

- В области нанесения, которая скрыта от глаз, действовать нужно очень осторожно.

- Выбирая универсальный материал, нужно помнить о его пониженной прочности. Если есть возможность купить узконаправленный клей, то выбирать нужно его.

- При выборе клея следует внимательно осмотреть упаковку на предмет целостности и обратить внимание на дату производства.

Подробнее об использовании холодной сварки смотрите в видео ниже.

Как избежать растрескивания алюминиевых сплавов

Однако большинство алюминиевых сплавов можно успешно сваривать дуговой сваркой без проблем, связанных с растрескиванием, при использовании наиболее подходящего присадочного сплава и выполнении сварочных операций с использованием надлежащим образом разработанной и проверенной процедуры сварки. имеет большое значение для успеха. Чтобы оценить возможность возникновения проблем, связанных с растрескиванием, необходимо иметь представление о множестве различных алюминиевых сплавов и их различных характеристиках. Наличие этих предварительных знаний поможет избежать взламывания ситуаций.

Первичный механизм образования трещин в алюминиевых сварных швах

Существует ряд механизмов образования трещин, связанных со сваркой металлических сплавов. Одним из самых известных является водородный крекинг, также называемый холодным крекингом. Водородное растрескивание часто является серьезной проблемой при сварке углеродистых сталей и высокопрочных низколегированных сталей. Однако при сварке алюминиевых сплавов водородное растрескивание происходить не может.

Водородное растрескивание часто является серьезной проблемой при сварке углеродистых сталей и высокопрочных низколегированных сталей. Однако при сварке алюминиевых сплавов водородное растрескивание происходить не может.

Горячее растрескивание является причиной почти всех трещин в алюминиевых сварных соединениях. Горячее растрескивание представляет собой высокотемпературный механизм растрескивания и в основном зависит от того, как затвердевают системы металлических сплавов. Этот механизм растрескивания также известен как горячая укороченность, горячее растрескивание, растрескивание при затвердевании и растрескивание в результате ликвации.

Существуют три области, которые могут существенно повлиять на вероятность образования горячих трещин в алюминиевых сварных конструкциях. Они зависят от химического состава основного сплава, выбора и использования наиболее подходящего присадочного сплава и выбора наиболее подходящей конструкции соединения.

Кривые чувствительности алюминия к растрескиванию (рис. 1) являются полезным инструментом для понимания того, почему алюминиевые сварные швы трескаются и как выбор присадочного сплава и конструкции соединения могут влиять на чувствительность к растрескиванию. На диаграмме показано влияние добавок четырех различных сплавов — кремния (Si), меди (Cu), магния (Mg) и силицида магния (Mg 9).0207 2 Si) – на трещиночувствительность алюминия. Кривые трещиночувствительности (рис. 1) показывают, что при добавлении небольших количеств легирующих элементов трещиночувствительность становится более выраженной, достигает максимума, а затем падает до относительно низких уровней. Изучив кривые чувствительности к растрескиванию, легко понять, что большинство сплавов на основе алюминия, считающихся несвариваемыми в автогенном режиме (без добавления присадочного сплава), имеют химический состав на пиках чувствительности к растрескиванию или вблизи них. Кроме того, на рисунке показано, что сплавы с низкими характеристиками растрескивания имеют химический состав, далекий от пиков чувствительности к растрескиванию.

1) являются полезным инструментом для понимания того, почему алюминиевые сварные швы трескаются и как выбор присадочного сплава и конструкции соединения могут влиять на чувствительность к растрескиванию. На диаграмме показано влияние добавок четырех различных сплавов — кремния (Si), меди (Cu), магния (Mg) и силицида магния (Mg 9).0207 2 Si) – на трещиночувствительность алюминия. Кривые трещиночувствительности (рис. 1) показывают, что при добавлении небольших количеств легирующих элементов трещиночувствительность становится более выраженной, достигает максимума, а затем падает до относительно низких уровней. Изучив кривые чувствительности к растрескиванию, легко понять, что большинство сплавов на основе алюминия, считающихся несвариваемыми в автогенном режиме (без добавления присадочного сплава), имеют химический состав на пиках чувствительности к растрескиванию или вблизи них. Кроме того, на рисунке показано, что сплавы с низкими характеристиками растрескивания имеют химический состав, далекий от пиков чувствительности к растрескиванию.

На основании этих фактов становится ясно, что чувствительность к растрескиванию сплава на основе алюминия в первую очередь зависит от его химического состава. Используя те же принципы, можно сделать вывод, что чувствительность к растрескиванию алюминиевого сварного шва, который обычно состоит как из основного сплава, так и из присадочного сплава, также зависит от его химического состава.

Принимая во внимание важность химии для чувствительности к растрескиванию алюминиевого сварного шва, можно применить два фундаментальных принципа, которые могут снизить вероятность появления горячих трещин. Во-первых, при сварке основных сплавов с низкой чувствительностью к растрескиванию всегда используйте припой с аналогичным химическим составом. Во-вторых, при сварке основных сплавов с высокой чувствительностью к растрескиванию используйте присадочный сплав с химическим составом, отличным от химического состава основного сплава, чтобы создать химический состав металла шва с низкой чувствительностью к растрескиванию. При рассмотрении сварки наиболее часто используемых алюминиевых сплавов серии 5xxx (Al-Mg) и серии 6xxx (Al-Mg-Si) эти принципы наглядно проиллюстрированы.

При рассмотрении сварки наиболее часто используемых алюминиевых сплавов серии 5xxx (Al-Mg) и серии 6xxx (Al-Mg-Si) эти принципы наглядно проиллюстрированы.

Сплавы серии 5ххх (Al-Mg)

Большинство базовых сплавов 5ххх, содержащих около 5% Mg, имеют низкую чувствительность к растрескиванию. Эти сплавы, часто свариваемые автогенным способом (без присадочного сплава), легко свариваются с присадочным припоем, в котором немного больше Mg, чем в основном сплаве. Это может обеспечить сварной шов с отличной трещиностойкостью и температурой затвердевания немного ниже, чем у основного сплава. Эти сплавы не следует сваривать с присадочным сплавом серии 4ххх, поскольку в сварном шве может образоваться небольшое количество силицида магния, что приведет к нежелательным механическим свойствам соединения.

В этой группе есть базовые сплавы, такие как 5052, содержание Mg в которых падает очень близко к пику чувствительности к растрескиванию. В случае основного сплава 5052 с содержанием Mg около 2,5% обязательно избегайте автогенной сварки. Сплавы на основе магния с содержанием магния менее 2,5%, такие как 5052, можно сваривать как с присадочными сплавами 4ххх, такими как 4043 или 4047, так и с припоями 5ххх, такими как 5356. При сварке основных сплавов с содержанием магния менее 2,5% необходимо изменить химический состав затвердевающего сварного шва по сравнению с высоким уровнем пика трещины основного сплава. Мы изменяем химический состав сварного шва, выбирая присадочный сплав с гораздо более высоким содержанием Mg, такой как 5356 (5,0% Mg) или с добавкой кремния в случае 4043.

Сплавы на основе магния с содержанием магния менее 2,5%, такие как 5052, можно сваривать как с присадочными сплавами 4ххх, такими как 4043 или 4047, так и с припоями 5ххх, такими как 5356. При сварке основных сплавов с содержанием магния менее 2,5% необходимо изменить химический состав затвердевающего сварного шва по сравнению с высоким уровнем пика трещины основного сплава. Мы изменяем химический состав сварного шва, выбирая присадочный сплав с гораздо более высоким содержанием Mg, такой как 5356 (5,0% Mg) или с добавкой кремния в случае 4043.

Сплавы серии 6xxx (Al-Mg-Si)

Сплавы на основе алюминия/магния/кремния (серия 6xxx) очень чувствительны к растрескиванию, поскольку большинство этих сплавов содержат приблизительно 1,0% силицида магния (Mg 2 Si), который близок к пику кривой чувствительности к трещинам затвердевания. Содержание Mg 2 Si в этих материалах является основной причиной отсутствия припоев серии 6xxx. Использование присадочного сплава серии 6ххх или автогенная сварка неизбежно приведет к проблемам с растрескиванием (см. рис. 2). Во время дуговой сварки склонность этих сплавов к растрескиванию регулируется до приемлемого уровня путем разбавления основного материала избыточным количеством магния (при использовании алюминиево-магниевых сплавов серии 5ххх) или избыточным кремнием (при использовании алюминиево-магниевых сплавов серии 4ххх). Si припои).

рис. 2). Во время дуговой сварки склонность этих сплавов к растрескиванию регулируется до приемлемого уровня путем разбавления основного материала избыточным количеством магния (при использовании алюминиево-магниевых сплавов серии 5ххх) или избыточным кремнием (при использовании алюминиево-магниевых сплавов серии 4ххх). Si припои).

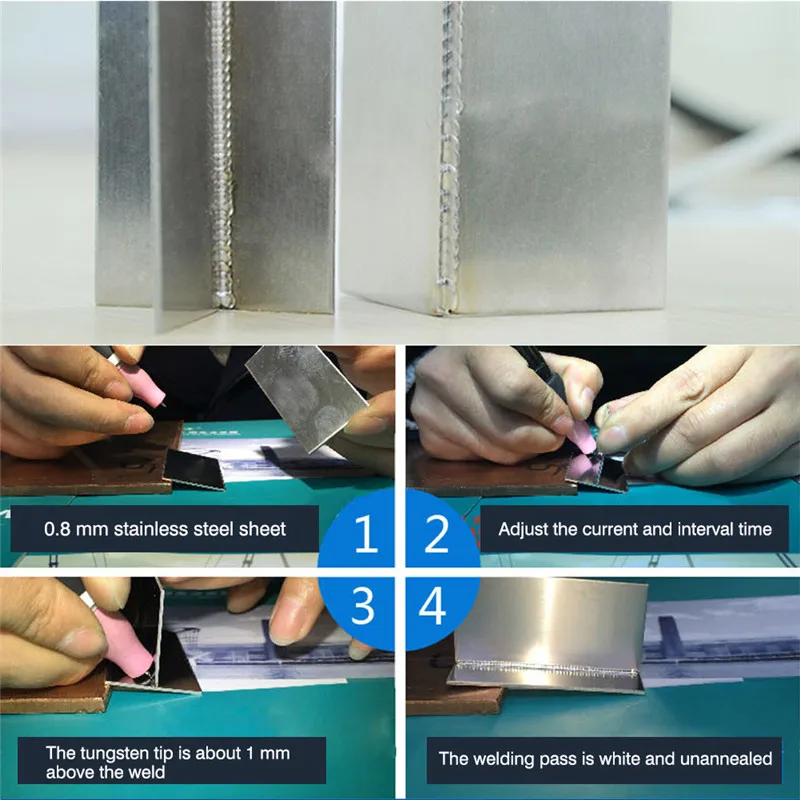

Особая осторожность требуется при сварке TIG (GTAW) тонких срезов этого типа материала. Часто можно получить сварной шов, особенно на внешних угловых соединениях, без добавления присадочного материала путем сплавления обоих краев основного материала вместе. Однако в большинстве применений дуговой сварки с этим основным материалом требуется добавление присадочного материала для создания однородных сварных швов без трещин. Одним из возможных исключений может быть противодействие механизму растрескивания за счет поддержания сжимающей силы на деталях во время операции сварки. Это требует специальных методов изготовления и соображений. По этой причине метод используется редко.

Наиболее подходящий и успешный метод, используемый для предотвращения растрескивания основных материалов серии 6xxx, заключается в добавлении соответствующего присадочного сплава во время операции сварки.

Другими соображениями при сварке этой группы сплавов (6xxx) являются влияние конструкции соединения на разбавление основного сплава и присадочного сплава, а также профиль сварного шва, относящийся к склонности к растрескиванию. Сварные швы с квадратной разделкой в этом материале чрезвычайно уязвимы для растрескивания, потому что очень мало присадочного сплава смешивается с основным материалом во время сварки. Часто необходимо оценить использование подготовки сварного шва с V-образной канавкой, которая вводит больше присадочного сплава в смесь металла шва и снижает чувствительность к образованию трещин. Кроме того, вогнутые угловые швы с уменьшенной толщиной шва и вогнутые корневые швы в стыковых швах могут иметь тенденцию к растрескиванию (см. рис. 3).

Дополнительные соображения

Кривые чувствительности к растрескиванию являются отличным ориентиром для оценки вероятности образования горячих трещин, однако есть и другие вопросы, которые необходимо учитывать для понимания образования трещин в алюминиевых сплавах. Одной из этих проблем является влияние легирующих элементов, отличных от основных легирующих элементов, рассматриваемых на кривых чувствительности к трещинам. Безусловно, некоторые сплавы на основе алюминия трудно поддаются сварке и могут привести к растрескиванию, особенно без полного понимания их свойств и/или при неправильном обращении. На самом деле, некоторые сплавы на основе алюминия непригодны для дуговой сварки, и по этой причине их обычно соединяют механически, с помощью заклепок или болтов. Эти алюминиевые сплавы трудно поддаются дуговой сварке без возникновения проблем во время и/или после сварки. Эти проблемы обычно связаны с растрескиванием, чаще всего с горячим растрескиванием и иногда с коррозионным растрескиванием под напряжением (SCC).

Одной из этих проблем является влияние легирующих элементов, отличных от основных легирующих элементов, рассматриваемых на кривых чувствительности к трещинам. Безусловно, некоторые сплавы на основе алюминия трудно поддаются сварке и могут привести к растрескиванию, особенно без полного понимания их свойств и/или при неправильном обращении. На самом деле, некоторые сплавы на основе алюминия непригодны для дуговой сварки, и по этой причине их обычно соединяют механически, с помощью заклепок или болтов. Эти алюминиевые сплавы трудно поддаются дуговой сварке без возникновения проблем во время и/или после сварки. Эти проблемы обычно связаны с растрескиванием, чаще всего с горячим растрескиванием и иногда с коррозионным растрескиванием под напряжением (SCC).

Алюминиевые сплавы, попадающие в эту трудносвариваемую категорию, можно разделить на разные группы. Всегда помните о небольшом выборе алюминиевых сплавов, предназначенных для обработки, а не для сварки. Такими сплавами являются 2011 и 6262, которые содержат 0,20-0,6 Bi, 0,20-0,6 Pb и 0,40-0,7 Bi, 0,40-0,7 Pb соответственно. Добавление элементов (висмута и свинца) к этим материалам обеспечивает превосходное стружкообразование в этих легкообрабатываемых сплавах. Однако из-за их низких температур затвердевания они могут серьезно снизить возможность получения качественных сварных швов в этих материалах. В дополнение к упомянутым выше сплавам, не требующим механической обработки, многие другие алюминиевые сплавы могут быть весьма подвержены горячему растрескиванию при дуговой сварке. Эти сплавы обычно поддаются термообработке и чаще всего встречаются в группах материалов серий 2xxx (Al-Cu) и 7xxx (Al-Zn).

Добавление элементов (висмута и свинца) к этим материалам обеспечивает превосходное стружкообразование в этих легкообрабатываемых сплавах. Однако из-за их низких температур затвердевания они могут серьезно снизить возможность получения качественных сварных швов в этих материалах. В дополнение к упомянутым выше сплавам, не требующим механической обработки, многие другие алюминиевые сплавы могут быть весьма подвержены горячему растрескиванию при дуговой сварке. Эти сплавы обычно поддаются термообработке и чаще всего встречаются в группах материалов серий 2xxx (Al-Cu) и 7xxx (Al-Zn).

Чтобы понять, почему некоторые из этих сплавов непригодны для дуговой сварки, необходимо рассмотреть причины, по которым некоторые алюминиевые сплавы могут быть более подвержены горячему растрескиванию.

Горячее растрескивание или растрескивание при затвердевании происходит в алюминиевых сварных швах, когда присутствуют высокие уровни термического напряжения и усадки при затвердевании, когда сварной шов подвергается различным степеням затвердевания. Комбинация механических, термических и металлургических факторов влияет на чувствительность любого алюминиевого сплава к горячему растрескиванию. Благодаря сочетанию различных легирующих элементов было разработано множество высокоэффективных термообрабатываемых алюминиевых сплавов для улучшения механических свойств материалов. В некоторых случаях комбинация необходимых легирующих элементов позволяет получать материалы с высокой чувствительностью к горячему растрескиванию.

Комбинация механических, термических и металлургических факторов влияет на чувствительность любого алюминиевого сплава к горячему растрескиванию. Благодаря сочетанию различных легирующих элементов было разработано множество высокоэффективных термообрабатываемых алюминиевых сплавов для улучшения механических свойств материалов. В некоторых случаях комбинация необходимых легирующих элементов позволяет получать материалы с высокой чувствительностью к горячему растрескиванию.

Когерентность Диапазон

Возможно, наиболее важным фактором, влияющим на чувствительность алюминиевых сварных швов к образованию горячих трещин, является температурный диапазон когерентности дендритов, а также тип и количество жидкости, доступной в процессе замораживания. Когерентность возникает, когда дендриты начинают сцепляться друг с другом, так что расплавленный материал начинает формировать кашеобразную стадию.

Диапазон когерентности — это температура между образованием когерентных взаимосвязанных дендритов и температурой солидуса. Чем шире диапазон когерентности, тем более вероятно возникновение горячего растрескивания из-за накопления напряжения затвердевания между блокирующими дендритами.

Чем шире диапазон когерентности, тем более вероятно возникновение горячего растрескивания из-за накопления напряжения затвердевания между блокирующими дендритами.

Сплавы серии 2xxx (Al-Cu)

Чувствительность к горячему растрескиванию увеличивается в сплавах Al-Cu при добавлении примерно 3% Cu; однако затем он снижается до относительно низкого уровня при 4,5% Cu и выше. Сплав 2219 с 6,3 % Cu показывает хорошую стойкость к горячему растрескиванию из-за его относительно узкого диапазона когерентности. Сплав 2024 содержит примерно 4,5% меди, что создает ощущение относительно низкой чувствительности к растрескиванию. Однако сплав 2024 также содержит небольшое количество магния (Mg). Небольшое количество Mg в этом сплаве снижает температуру солидуса, но не влияет на температуру когерентности; следовательно, диапазон когерентности расширяется и увеличивается склонность к горячему растрескиванию. Проблема при сварке 2024 заключается в том, что теплота операции сварки будет способствовать сегрегации легирующих компонентов на границах зерен, а присутствие Mg, как указано выше, будет снижать температуру солидуса. Поскольку эти легирующие компоненты имеют более низкие фазы плавления, напряжение затвердевания может вызвать растрескивание на границах зерен и/или создать в материале условия, способствующие коррозионному растрескиванию под напряжением позже. Высокое тепловложение во время сварки, многократные проходы сварки и большие размеры сварных швов могут усугубить проблему сегрегации по границам зерен (сегрегация — это зависимость между температурой и временем) и последующую тенденцию к растрескиванию.

Поскольку эти легирующие компоненты имеют более низкие фазы плавления, напряжение затвердевания может вызвать растрескивание на границах зерен и/или создать в материале условия, способствующие коррозионному растрескиванию под напряжением позже. Высокое тепловложение во время сварки, многократные проходы сварки и большие размеры сварных швов могут усугубить проблему сегрегации по границам зерен (сегрегация — это зависимость между температурой и временем) и последующую тенденцию к растрескиванию.

Сплавы серии 7xxx (Al-Zn)

Сплавы серии 7xxx с точки зрения свариваемости включают две отдельные группы: типы Al-Zn-Mg и Al-Zn-Mg-Cu.

Сплавы Al-Zn-Mg , такие как 7005, лучше противостоят горячему растрескиванию и демонстрируют лучшие характеристики соединения, чем сплавы Al-Zn-Mg-Cu, такие как 7075. Содержание Mg в этой группе (Al-Zn-Mg) сплавов, как правило, увеличивает чувствительность к растрескиванию. Однако добавление Zr для уменьшения размера зерна эффективно снижает склонность к растрескиванию. Эта группа сплавов легко сваривается с присадочными сплавами с высоким содержанием магния, такими как 5356, что гарантирует, что сварной шов содержит достаточное количество магния для предотвращения растрескивания. Рекомендация припоев на основе кремния, таких как 4043, для этих сплавов нежелательна, поскольку избыток Si, введенный припоем, может привести к образованию чрезмерного количества хрупкого Mg 2 Частицы Si в сварном шве.

Эта группа сплавов легко сваривается с присадочными сплавами с высоким содержанием магния, такими как 5356, что гарантирует, что сварной шов содержит достаточное количество магния для предотвращения растрескивания. Рекомендация припоев на основе кремния, таких как 4043, для этих сплавов нежелательна, поскольку избыток Si, введенный припоем, может привести к образованию чрезмерного количества хрупкого Mg 2 Частицы Si в сварном шве.

Al-Zn-Mg-Cu Сплавы , такие как 7075, содержат небольшое количество Cu. Небольшие количества Cu вместе с Mg расширяют диапазон когерентности и, следовательно, повышают чувствительность к трещинам. С этими материалами может возникнуть аналогичная ситуация, как и со сплавами типа 2024. Напряжение затвердевания может вызвать растрескивание на границах зерен и/или создать в материале условия, способствующие дальнейшему коррозионному растрескиванию под напряжением.

Имейте в виду:

Проблема более высокой склонности к горячему растрескиванию из-за увеличения диапазона когерентности не ограничивается только сваркой этих более восприимчивых базовых сплавов, таких как 2024 и 7075. Чувствительность к растрескиванию может быть существенно повышена при сварке. несовместимые разнородные базовые сплавы (которые обычно легко свариваются друг с другом) и/или за счет выбора несовместимого присадочного сплава. Например, при соединении идеально свариваемого основного сплава серии 2ххх с идеально свариваемым основным сплавом серии 5ххх, или путем использования присадочного сплава серии 5ххх для сварки основного сплава серии 2ххх, или присадочного сплава серии 2ххх на основном сплаве серии 5ххх, мы можем создать такой же сценарий. Если мы смешиваем высокое содержание меди и высокое содержание магния во время сварки, мы можем расширить диапазон когерентности и, следовательно, повысить чувствительность к трещинам.

Чувствительность к растрескиванию может быть существенно повышена при сварке. несовместимые разнородные базовые сплавы (которые обычно легко свариваются друг с другом) и/или за счет выбора несовместимого присадочного сплава. Например, при соединении идеально свариваемого основного сплава серии 2ххх с идеально свариваемым основным сплавом серии 5ххх, или путем использования присадочного сплава серии 5ххх для сварки основного сплава серии 2ххх, или присадочного сплава серии 2ххх на основном сплаве серии 5ххх, мы можем создать такой же сценарий. Если мы смешиваем высокое содержание меди и высокое содержание магния во время сварки, мы можем расширить диапазон когерентности и, следовательно, повысить чувствительность к трещинам.

Резюме:

Избегайте горячих трещин в алюминиевых сплавах, применяя один или несколько из следующих соответствующих принципов:

- Избегайте чрезвычайно чувствительных к растрескиванию основных материалов, которые обычно считаются несвариваемыми.

- Используйте подходящую таблицу выбора присадочного сплава для выбора наиболее подходящего присадочного сплава для конкретного основного сплава, тем самым избегая критических диапазонов химического состава (диапазонов чувствительности к трещинам) в сварном шве.

- Выберите присадочный сплав с температурой затвердевания, близкой или ниже точки затвердевания основного материала.

- Выберите наиболее подходящую подготовку кромок и корневой зазор, чтобы обеспечить достаточное добавление присадочного материала, что создает химический состав металла сварного шва, выходящий за пределы критического диапазона химического состава.

- Чтобы избежать проблем с растрескиванием, используйте надежные присадочные сплавы, в которые добавлены измельчители зерна, такие как титан или цирконий.

- Используйте максимально возможную скорость сварки. Чем быстрее выполняется сварка, тем выше скорость охлаждения и тем меньше времени сварной шов находится в диапазоне температур горячего растрескивания.

- Старайтесь использовать последовательности и методы сварки и сборки, которые сводят к минимуму ограничения, снижают остаточное напряжение и обеспечивают получение сварных швов приемлемого профиля.

- Приложите сжимающее усилие к сварному соединению во время сварки, чтобы противодействовать механизму растрескивания.

Рис. 1. На этом рисунке показано влияние четырех различных добавок к сплаву на чувствительность алюминия к растрескиванию.

1. Верхний сварной шов был наплавлен без присадочного сплава, а затем подвергнут капиллярному контролю. Метод испытаний выявил множество тонких линейных признаков (трещин) на поверхности сварного шва.

2. Нижний шов, также выполненный без присадочного сплава, использовал более высокий ток и меньшую скорость перемещения. Чрезмерное тепловложение во время сварки этого валика вызвало гораздо большее напряжение в сварном шве, что привело к гораздо более очевидной ситуации растрескивания. Как можно легко заметить, без дефектоскопии проникающей жидкостью по центру наплавленного валика образовалась большая продольная трещина.

..

.. Моющие средства и остальная бытовая химия не разрушают шов.

Моющие средства и остальная бытовая химия не разрушают шов.