Электроды для ручной дуговой сварки: марки, покрытия, типы

На сегодняшний день сварочные работы проводятся достаточно часто. Это связано с относительной простотой процесса и низкими финансовыми затратами при приемлемом уровне качества получаемого шва. Для сварочных работ применяется специальное оборудование и расходные материалы. В качестве примера можно привести электроды для ручной дуговой сварки, без которых провести рассматриваемые работы практически невозможно. Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала. Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Электроды для ручной дуговой сварки

Содержание

Классификация электродов для ручной дуговой сварки

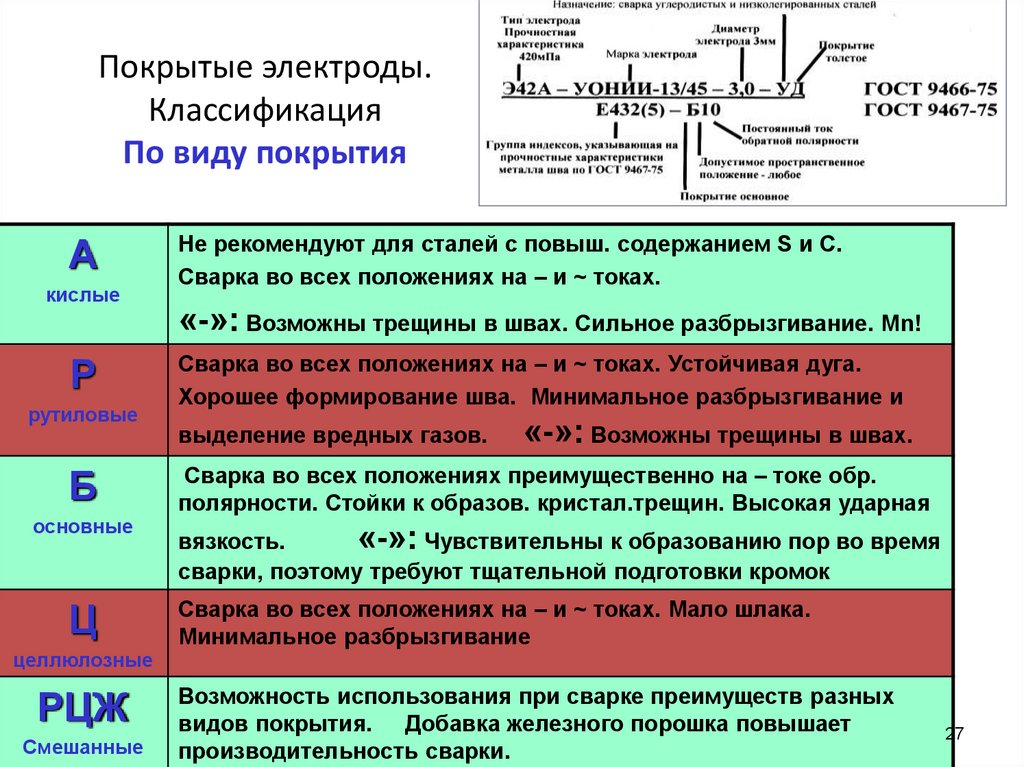

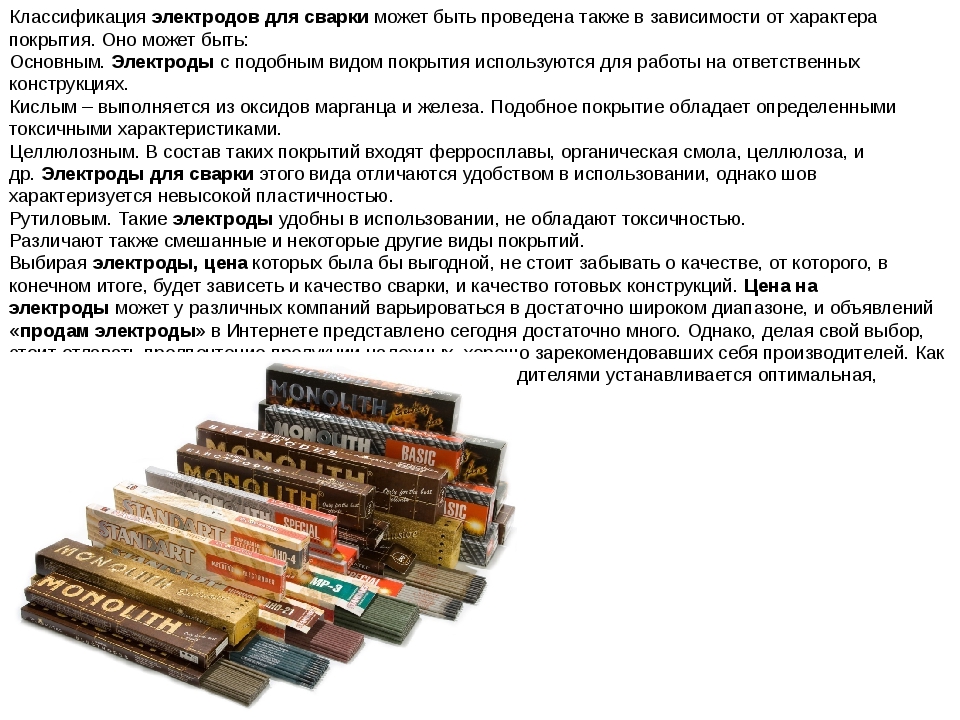

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

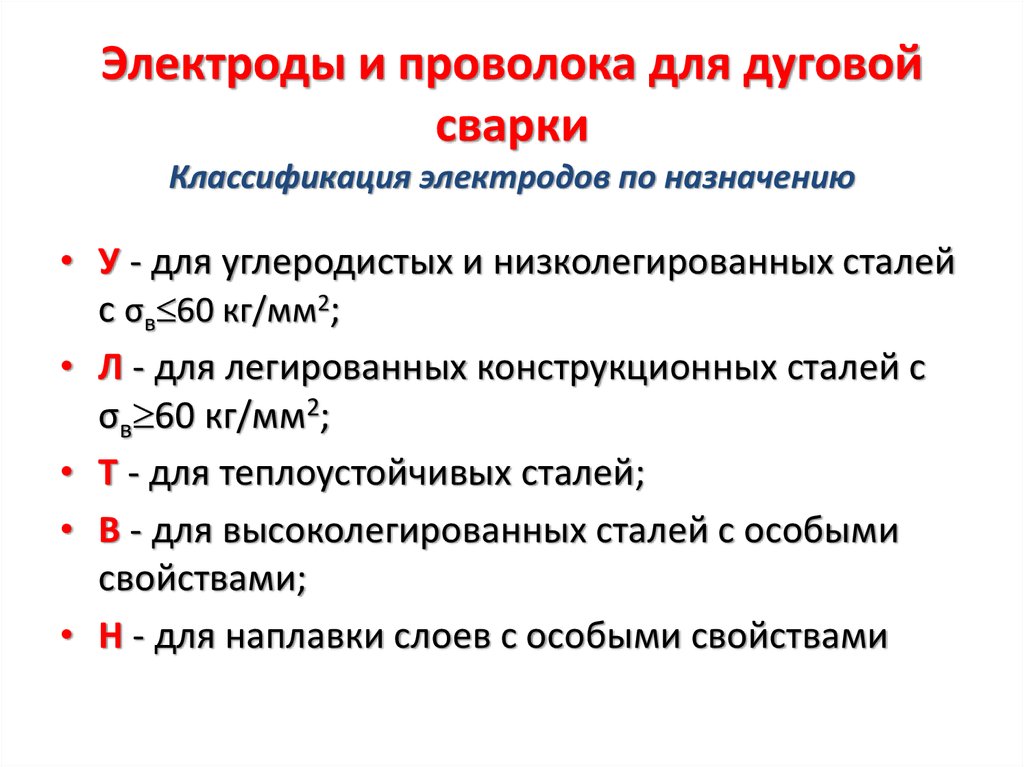

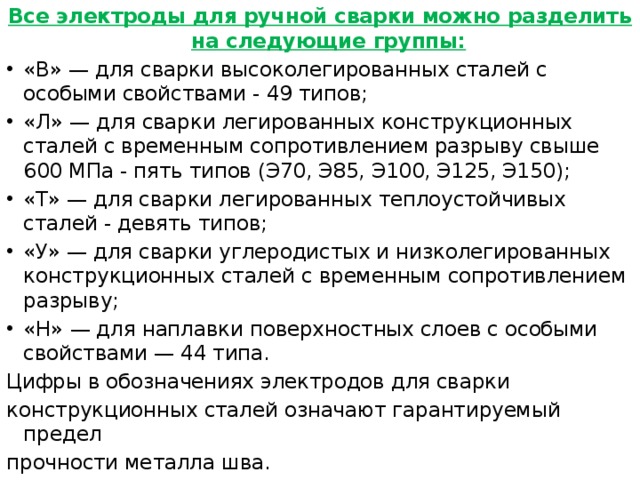

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода.

Достигаемое значение сопротивления на разрыв составляет 600 МПа.

Достигаемое значение сопротивления на разрыв составляет 600 МПа. - Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

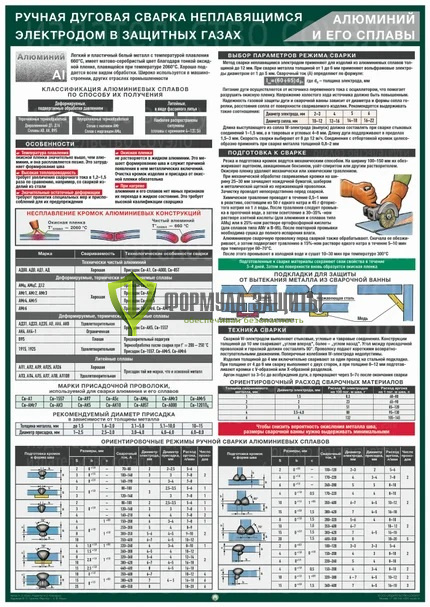

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

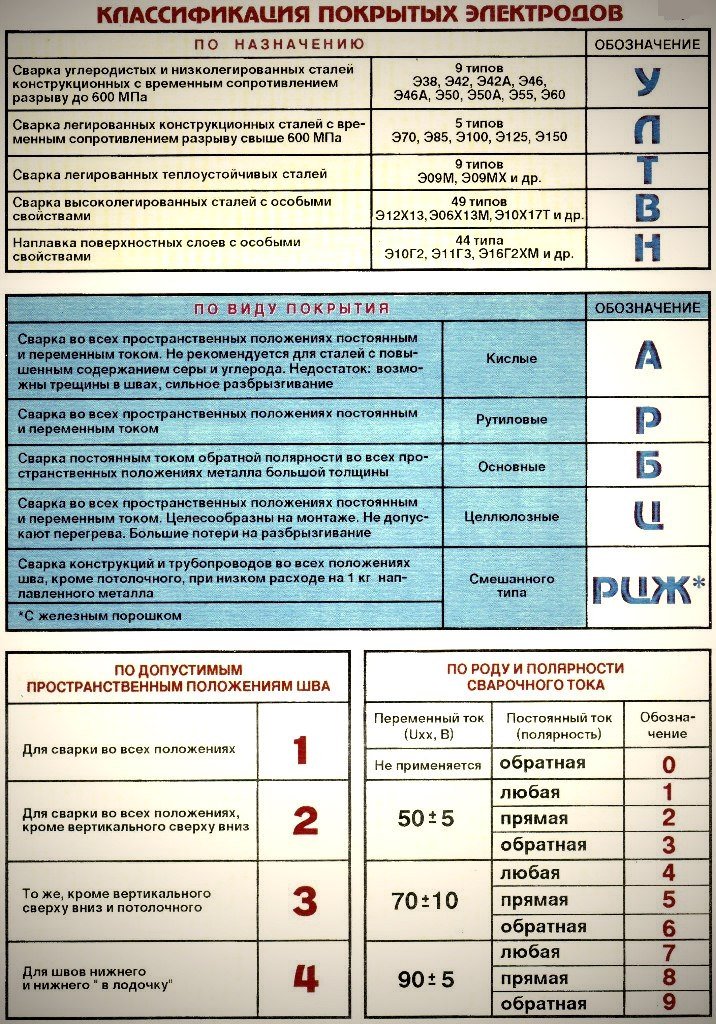

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении.

Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая. - 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Применение электродов

Сварочные электроды для ручной электродуговой сварки имеют достаточно большое количество особенностей в применении. Основные требования, применяемые к этому расходному материалу, заключатся в нижеприведенных моментах:

- Электроды, применяемые в дуговой сварке, должны обеспечить стабильное горение образующейся дуги.

Только при этом условии можно обеспечить условия для формирования качественного шва.

Только при этом условии можно обеспечить условия для формирования качественного шва. - Стальные металлические покрытые должны иметь шов с определенным химическим составом. Только в этом случае получаемое изделие будет служить долго и надежно.

- При работе электродный стержень должен равномерно расплавляться по поверхности.

- Расходный материал должен обеспечивать все условия для высокой производительной сварки.

- Минимальная степень разбрызгивания расплавленного материала. При работе слишком сильное разбрызгивание может привести к повреждению хорошего покрытия.

- Высокая прочность получаемого соединения. Легкая отделимость шлаков – еще одна положительнаяхарактеристика применяемых электродов для ручной дуговой сварки.

- Не стоит забывать о том, что электроды должны храниться и сохранять свои качества на протяжении длительного периода. Именно поэтому физико-химические качества не должны изменяться от воздействия окружающей среды.

- Минимальная степень токсичности при проведении работ.

При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

Проводя подключение, следует уделить внимание нижеприведенным моментам:

- При прямой полярности электрод соединяется с зажимом отрицательной клеммой, деталь с положительной.

- Для работы с деталями, изготавливаемыми из тонкого листа, применяется метод подключения обратной полярности. В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

При проведении работы следует соблюдать технику безопасности. При выполнении работ следует использовать:

- специальные перчатки;

- защитную робу;

- ботинки;

- наиболее подходящий защитный шлем.

Во многом качество получаемого шва зависит от умений сварщика и правильности выбора электрода по основным критериям.

Особенности покрытия

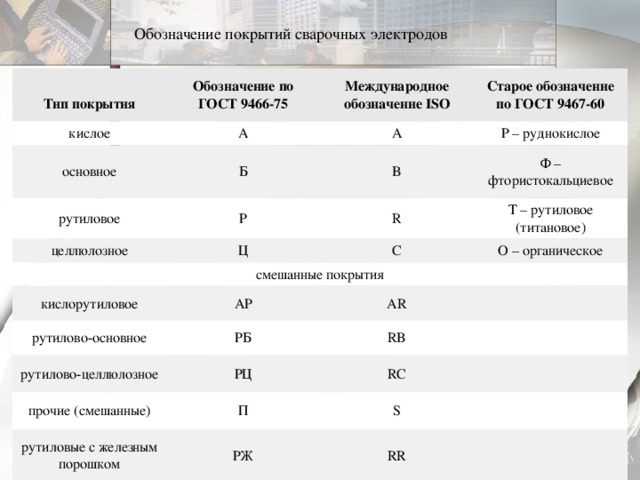

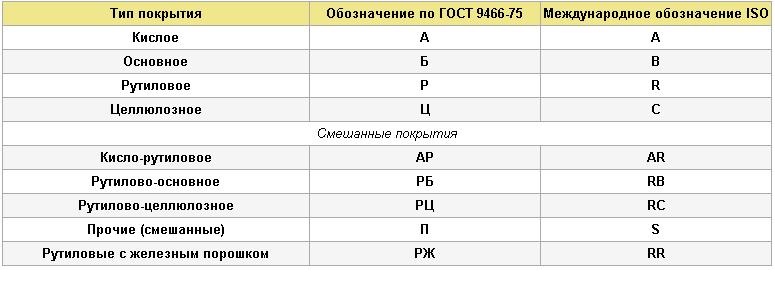

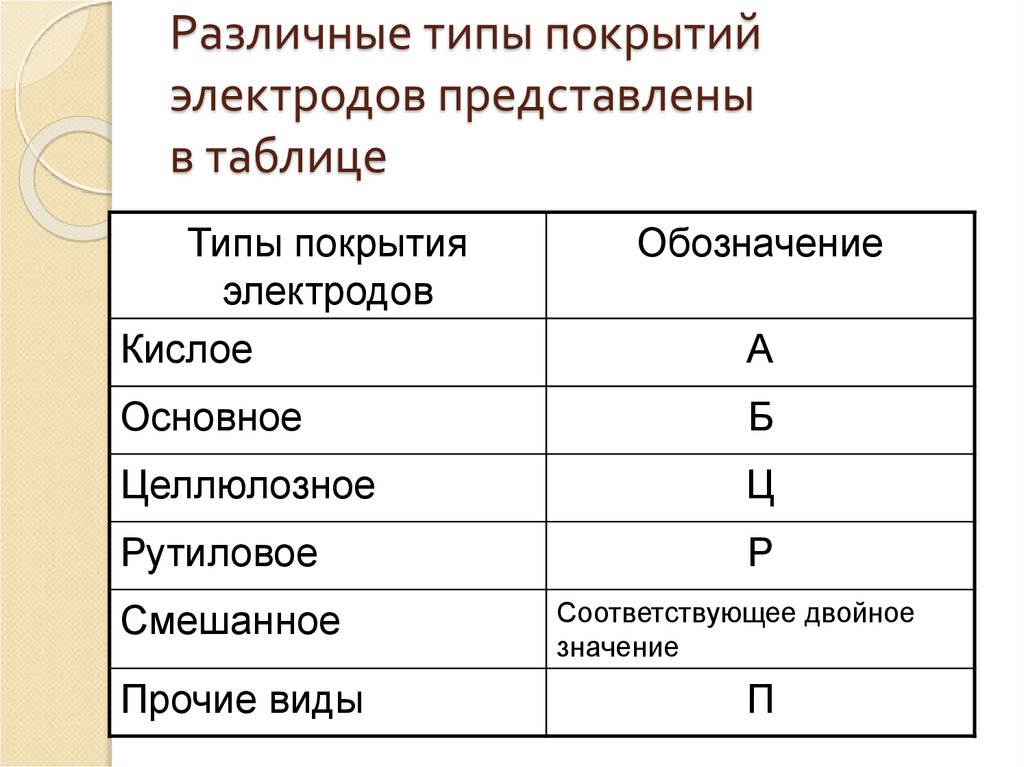

При изготовлении электродов могут использоваться самые различные покрытия. Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

- кислое;

- рутиловое;

- основное;

- целлюлозное;

- прочее.

Специальная обмазка электродов для ручной дуговой сварки может стабилизировать образующуюся дугу и обеспечить наиболее благоприятные условия для работы. С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

Используются электроды достаточно просто, у сварочного аппарата есть соответствующий зажим. Не стоит забывать, что у этого расходного материала условия хранения и транспортировки точно, такие же, как и у сварочной проволоки. При необходимости проводится прокалывание электродов для ручной электродуговой сварки не позднее, чем за 5 суток перед сваркой. Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

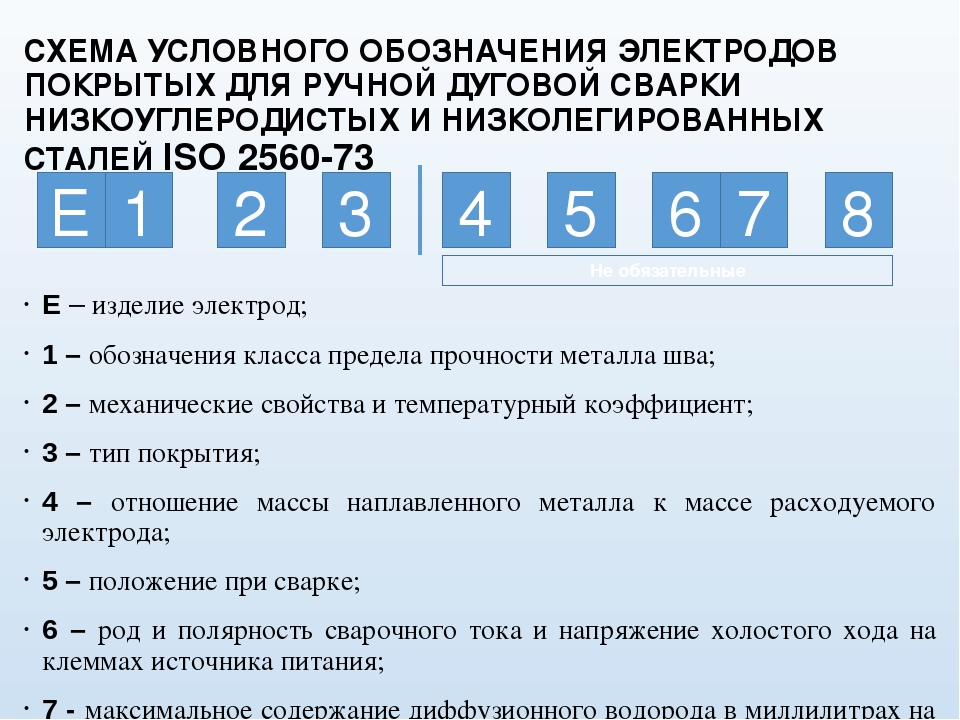

Принципы маркировки

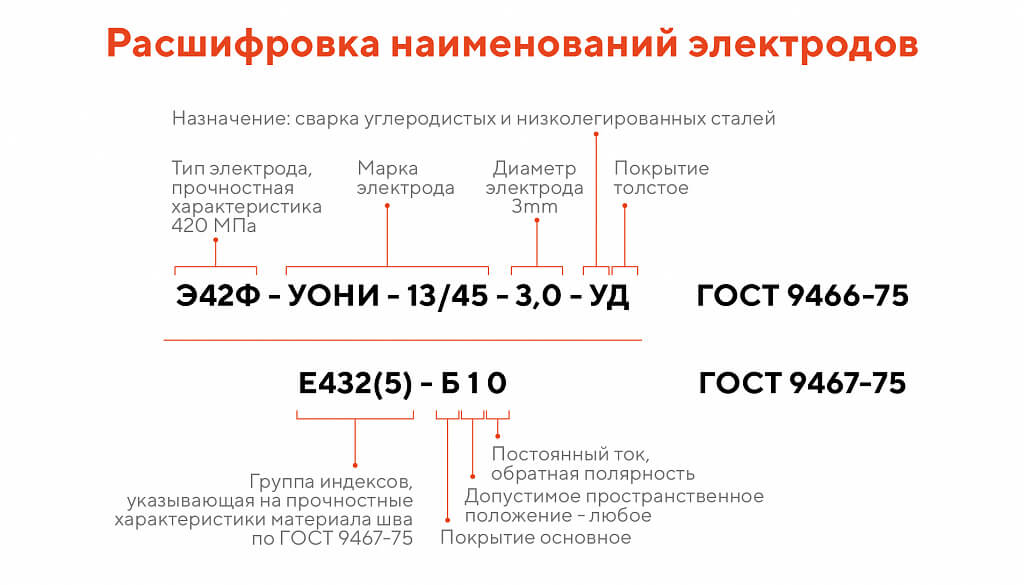

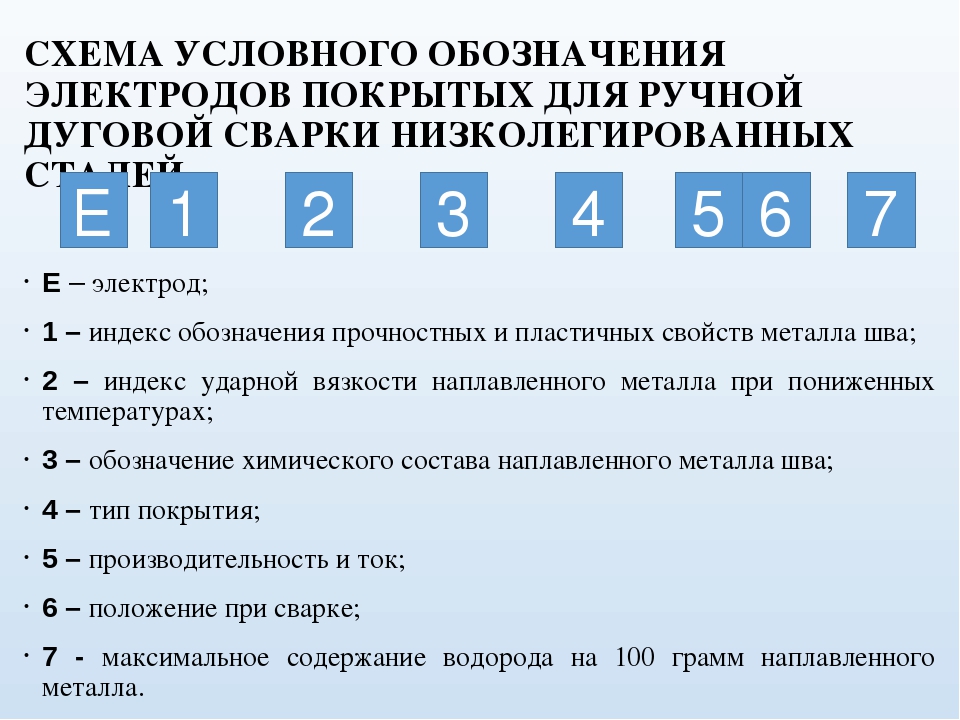

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра.

Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте. - У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия. В рассматриваемом случае покрытие толстое.

- Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Он применяется при прокладке трубопровода на большое расстояние.

Качество сварки во многом зависит от качества применяемой проволоки в виде основы. Следующим определяющим показателем можно назвать тип применяемого материала в качестве обмазки.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

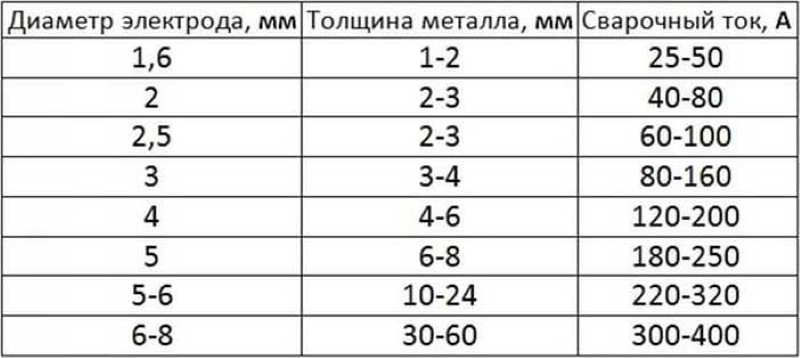

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали.

Выбор проводится также в зависимости от толщины металла.

Выбор проводится также в зависимости от толщины металла. - Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва. Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного. А вот стоимость может варьироваться в достаточно большом диапазоне.

Электроды для ручной дуговой сварки. Конспект РДС

Сеть профессиональных контактов специалистов сварки

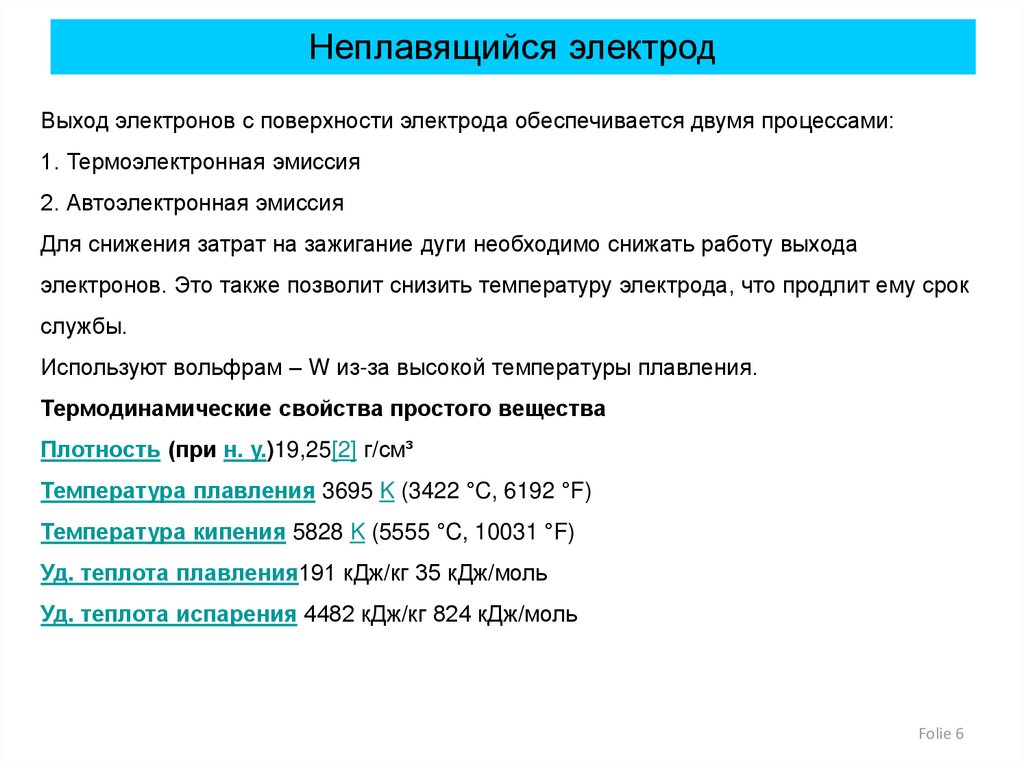

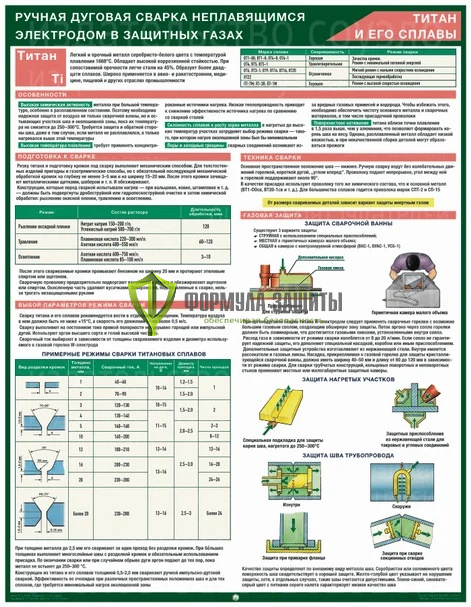

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

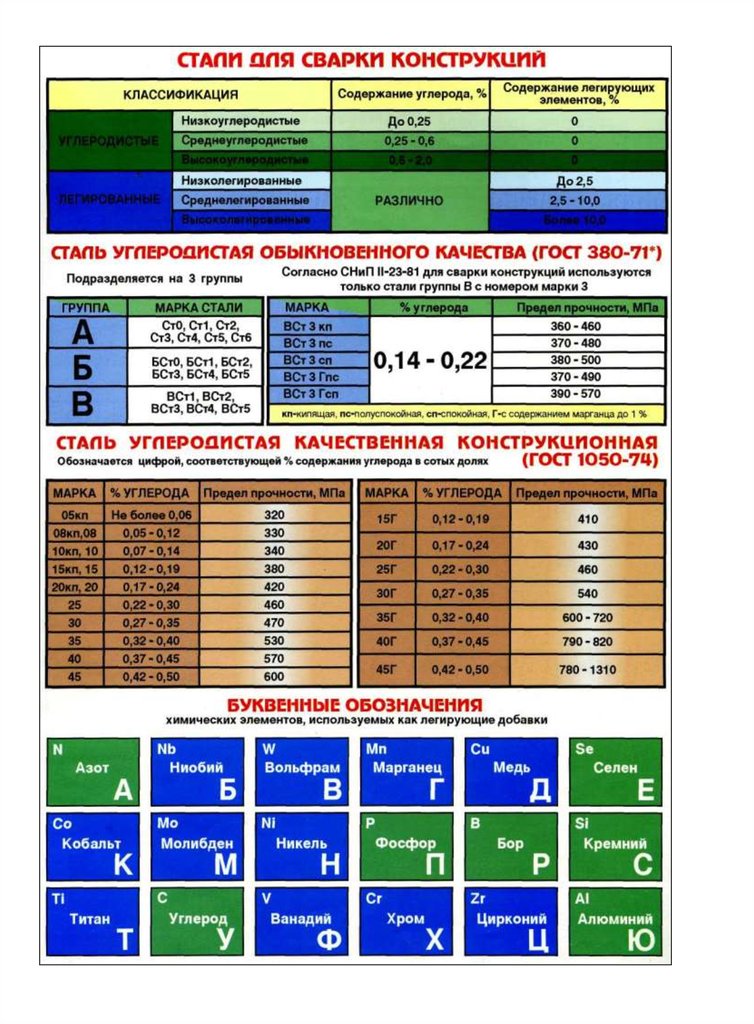

Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною. Всего в ГОСТ включено 77 марок проволоки. Первые две цифры указывают на содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующих элементов в проволоке менее 1% ставится только буква этого элемента.

Обозначение легирующих элементов:

|

Mn |

Г |

марганец |

W |

В |

вольфрам |

V |

Ф |

ванадий |

|

Si |

С |

кремний |

Se |

Е |

селен |

Co |

К |

кобальт |

|

Cr |

Х |

хром |

Al |

Ю |

алюминий |

Cu |

Д |

медь |

|

Ni |

Н |

никель |

Ti |

Т |

титан |

B |

Р |

бор |

|

Mo |

М |

молибден |

Nb |

Б |

ниобий |

N |

А |

азот |

1,2св08Г2С-О по ГОСТ2246-81 – Ø1,2мм; 0,08% – С, Mn – 2%, Si – 1% и “О” – омедненная (т. е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

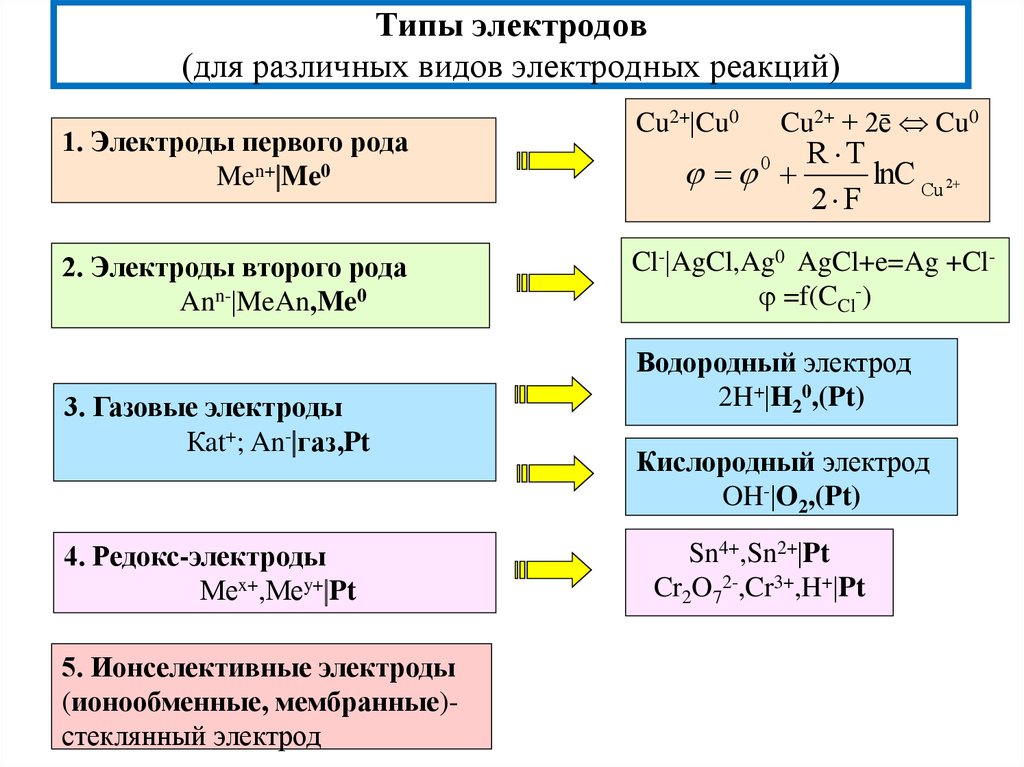

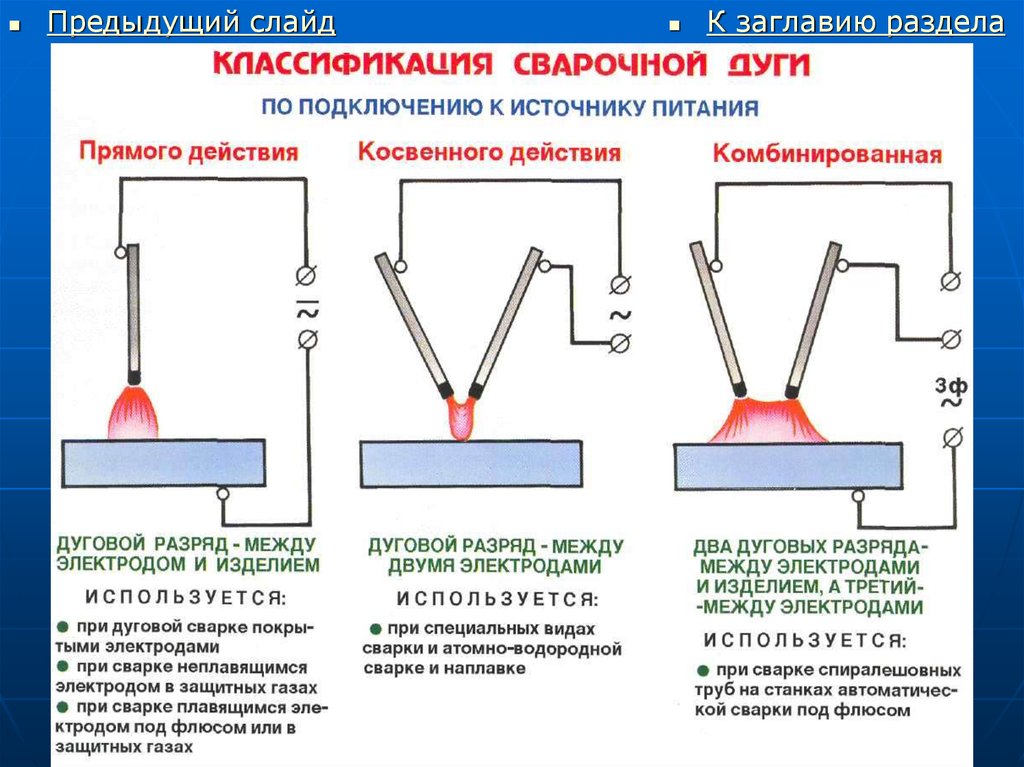

Классификация электродов

Электроды, применяемые, для сварки и наплавки классифицируются по значению (для сварки стали, чугуна, цветных металлов и для наплавочных работ). Технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением) виду и толщине покрытия химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опресовка, окунание ).

Основными требованиями для всех видов электродов являются: обеспечения стабильного горения дуги и хорошего формирования шва; получения металла шва заданного химического состава, спокойное и равномерное расплавления электродного металла и высокая производительность сварки, легкая отделимость шлака и достаточная прочность покрытий, сохранение физико-химических и технологических свойств электродов.

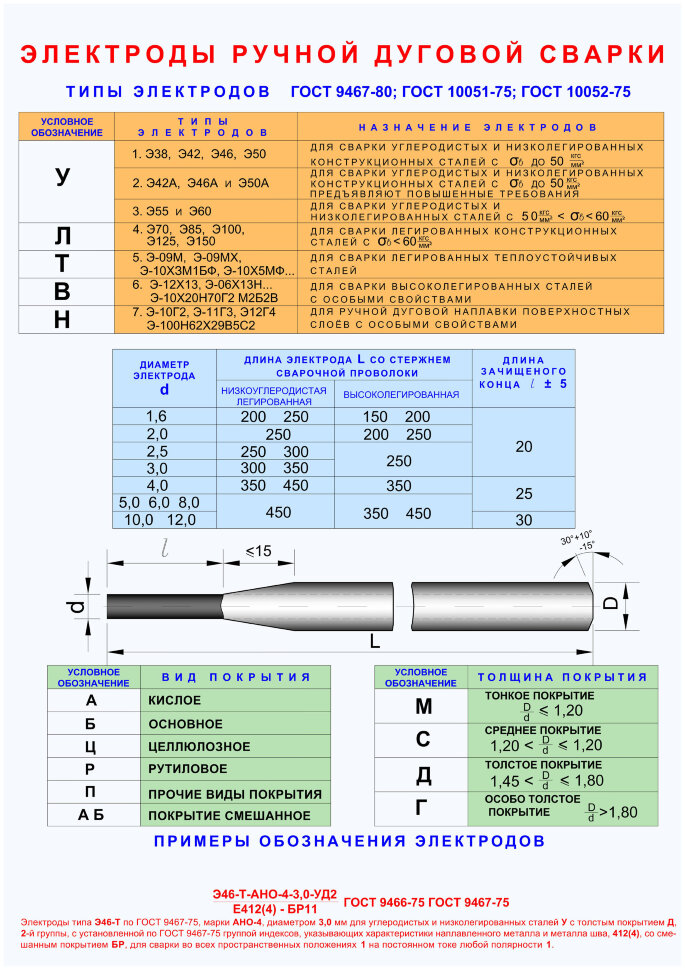

Электроды изготавливаются по ГОСТ 9966-75 и подразделяются:

– для сварки углеродистых и низколегированных сталей – У

– для сварки легированных сталей – Л

– для сварки легированных теплоустойчивых сталей – Т

– для сварки высоколегированных сталей с особыми свойствами – В

– для наплавки поверхностных слоев – Н

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытием предусматривает также три группы электродов – 1, 2, 3, 4.

По виду покрытия электроды подразделяются:

– с кислым покрытием – А

– с основным – Б

– с целлюлозным – Ц

– с рутиловым – Р

– смешанное – двумя

– с прочими покрытиями – П.

В зависимости от пространственного положения сварки электроды подразделяются:

1 – для сварки во всех пространственных положениях;

2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 – для нижнего и в лодочку.

Электроды подразделяются по роду и полярности тока, а также по напряжению холостого хода.

|

Э46А – УОНИИ13/45-3,0-УД2 Е43 2 (5) – Б1 О |

ГОСТ9466 (ГОСТ9467) |

М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое.

Э – электрод для дуговой сварки.

46 – [σВ] временное сопротивление разрыву (минимальное значение), кг/мм2.

А – улучшенный тип электродов.

У – для сварки углеродистых сталей.

Д – толщина покрытия.

2 – вторая группа по содержанию S и P.

В знаменателе: цифры 43 2 (5) указывают характеристики наплавленного металла.

Б – основной тип покрытия.

1 – пространственное положение (для всех).

О – постоянный ток обратной полярности.

Е – для сварки углеродистых и низколегирующих сталей.

432 – σВ=43 кг/мм2, δ% – относительное удлинение δ=22%, ударная вязкость при 50°С не менее 3,5.

Свойства электродов

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.

Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг капель электродного металла. Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки, декстрина, целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и другие элементы.

Стабилизирующими составляющими являются те элементами, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В качестве них применяют калиевые или натриевое жидкое стекло, декстрин, желатин и др.

Все покрытия должны удовлетворять следующим требованиям:

– обеспечивать стабильное горение дуги;

– физические свойства шлаков, должны обеспечивать нормальное формирования шва;

– не должны происходить реакции между шлаками, газами и металлом, способные образовывать пары в швах;

– материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким стеклом или между собой;

– состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, вязкость, способность растворять окислы, сульфиды и т.д.

К химическим свойствам – относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл шва.

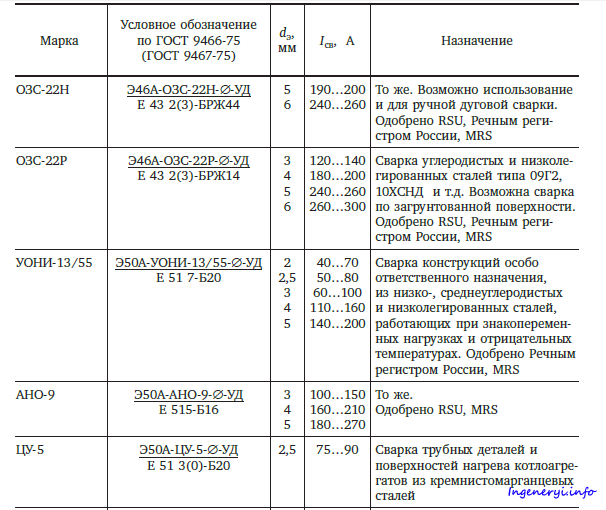

Электроды для сварки углеродистых и низколегированных конструкционных сталей:

УОНИИ13/45, УОНИИ13/55, АНО-3, АНО-4, МР-3, ДСК-50, и т.д.

Электроды для сварки низко- и среднелегированных, закаливающихся сталей:

Э50А, УОНИИ13/55, ЦЛ-17,(10Х5м), 03Л-9 (св13Х25Н18).

Электроды для сварки высокохромистых мартенситных сталей и мартенситно-ферритных сталей:

Для стали 12Х13 и 20Х13 (электроды УОНИИ-13/1Х13 )со стержнем св10Х13.

Для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов:

03Л-14 стали 0Х18, Н10Т, 0Х18Н10 и Х18Н10Т, а также Л40М типа ЭА1Б.

Техника и технология ручной дуговой сварки металлическими электродами

Ручная дуговая сварка металлическими электродами выполняется в следующем порядке:

Металлический электрод вставляют в электрододержатель, к которому подключен кабель, включают источники питания сварочной дуги. Зажигают сварочную дугу касанием электрода об изделие.

Теплотой сварочной дуги расплавляются покрытие и металлический стержень электрода и основной металл – образуется сварочная ванна. Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Другие страницы, по теме

:

- Выбор электрода.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Классификация AWS

Система нумерации Американского общества сварщиков (AWS) может многое рассказать сварщику о конкретном электроде, в том числе о том, в каких областях он лучше всего работает и как его следует использовать для достижения максимальной производительности. Имея это в виду, давайте посмотрим на систему и на то, как она работает.

Приставка «Е» обозначает электрод для дуговой сварки. Первые две цифры 4-значного числа и первые три цифры 5-значного числа указывают на минимальную прочность на растяжение. Например, E6010 — это электрод с пределом прочности на разрыв 60 000 фунтов на квадратный дюйм, а E10018 — электрод с пределом прочности на разрыв 100 000 фунтов на квадратный дюйм.

Например, E6010 — это электрод с пределом прочности на разрыв 60 000 фунтов на квадратный дюйм, а E10018 — электрод с пределом прочности на разрыв 100 000 фунтов на квадратный дюйм.

Е | 60 | 1 | 10 |

Электрод | Прочность на растяжение | Позиция | Тип покрытия и ток |

Предпоследняя цифра указывает позицию. «1» обозначает электрод во всех положениях, «2» – только для плоского и горизонтального положения; в то время как «4» указывает на электрод, который можно использовать для плоского, горизонтального, вертикального вниз и над головой. Последние 2 цифры, вместе взятые, указывают на тип покрытия и правильную полярность или используемый ток. См. таблицу ниже:

Последние 2 цифры, вместе взятые, указывают на тип покрытия и правильную полярность или используемый ток. См. таблицу ниже:

| Цифра | Тип покрытия | Сварочный ток |

| 0 | Натрий с высоким содержанием целлюлозы | DC+ |

| 1 | Калий с высоким содержанием целлюлозы | AC, DC+ или DC- |

| 2 | Высокое содержание титана натрия | переменного тока, постоянного тока- |

| 3 | Высокое содержание титана калия | AC, DC+ |

| 4 | Железный порошок, диоксид титана | AC, DC+ или DC- |

| 5 | Натрий с низким содержанием водорода | DC+ |

| 6 | Калий с низким содержанием водорода | AC, DC+ |

| 7 | Высокое содержание оксида железа, железный порошок | AC, DC+ или DC- |

| 8 | Калий с низким содержанием водорода, железный порошок | AC, DC+ или DC- |

Как сварщик, вы, скорее всего, будете видеть и использовать определенные электроды снова и снова в своей повседневной работе. Машина постоянного тока производит более плавную дугу. Электроды с номиналом постоянного тока будут работать только на сварочном аппарате постоянного тока. Электроды, предназначенные для сварки переменным током, более щадящие, и их также можно использовать с машиной постоянного тока. Вот некоторые из наиболее распространенных электродов и то, как они обычно используются:

Машина постоянного тока производит более плавную дугу. Электроды с номиналом постоянного тока будут работать только на сварочном аппарате постоянного тока. Электроды, предназначенные для сварки переменным током, более щадящие, и их также можно использовать с машиной постоянного тока. Вот некоторые из наиболее распространенных электродов и то, как они обычно используются:

E6010

Только для постоянного тока и предназначена для надевания корневого валика на внутреннюю часть отрезка трубы, это самая проникающая дуга из всех. Лучше всего копаться в ржавчине, масле, краске или грязи. Это всепозиционный электрод, который начинающим сварщикам обычно кажется чрезвычайно трудным, но его любят сварщики трубопроводов во всем мире. Lincoln Fleetweld® 5P+ устанавливает стандарт в этой категории.

E6011

Этот электрод используется для сварки переменным током во всех положениях или для сварки ржавого, грязного, далеко не нового металла. Он имеет глубокую проникающую дугу и часто является первым выбором для ремонта или технического обслуживания, когда постоянный ток недоступен. Наиболее распространенным продуктом Lincoln является Fleetweld® 180 для любителей и начинающих пользователей. Промышленные пользователи обычно предпочитают Fleetweld® 35.

Наиболее распространенным продуктом Lincoln является Fleetweld® 180 для любителей и начинающих пользователей. Промышленные пользователи обычно предпочитают Fleetweld® 35.

E6013

Этот всепозиционный электрод переменного тока используется для сварки чистого нового листового металла. Мягкая дуга имеет минимальное разбрызгивание, умеренное проникновение и легко очищаемый шлак. Lincoln Fleetweld® 37 является наиболее распространенным из этого типа.

E7018

Электрод с низким содержанием водорода, обычно постоянного тока, всепозиционный, используемый, когда качество является проблемой или для трудносвариваемых металлов. Он позволяет получать более однородный металл шва, обладающий лучшими ударными характеристиками при отрицательных температурах. Продукты Lincoln обычно представляют собой Jetweld® LH-78 или наш новый Excalibur® 7018.

E7024

Обычно используется для выполнения большого сварного шва вниз с AC в листе толщиной не менее ¼ дюйма, но чаще используется для листа толщиной ½ дюйма и выше. У Lincoln есть несколько электродов в этой категории, которые называются Jetweld® 1 или 2.

У Lincoln есть несколько электродов в этой категории, которые называются Jetweld® 1 или 2.

Другие электроды

Хотя это и не так распространено, электрод может иметь дополнительные номера после него, такие как E8018-B2h5R. В этом случае «B2» указывает на химический состав наплавленного металла. “h5” – это обозначение диффузионного водорода, которое указывает на максимальный уровень диффузионного водорода, полученный с продуктом. А «R» обозначает обозначение влагостойкости, указывающее на способность электрода соответствовать определенным предельным значениям низкого влагопоглощения при контролируемых испытаниях на увлажнение.

Классификация сварочных электродов — Benchmark Abrasives

Бесплатный номер: 877-841-1837

30 ноября 2022 г.

Сварочные электроды должны быть стандартизированы, поскольку их производство и ремонт не менее сложны, чем основные металлы и сплавы. Правильно подобранный электрод, соответствующий основному металлу, обеспечивает эффективность и надежность сварки.

Правильно подобранный электрод, соответствующий основному металлу, обеспечивает эффективность и надежность сварки.

Классификация сварочных электродов учитывает такие факторы, как металл электрода, флюсовое покрытие, используемый ток, положение сварки, рабочие характеристики, химический состав и механические свойства металла сварного шва, среди прочего.

Американское общество сварщиков (AWS), Бюро индийских стандартов (BIS), Британский институт стандартов (BSI), Немецкий институт норм (DIN) и ISO 2560 — это лишь некоторые из организаций, установивших стандарты. по номенклатуре и классификации сварочных электродов.

Классификация сварочных электродов: На основе AWS (Американского общества сварщиков) Сварочная промышленность приняла систему нумерации классификации Американского общества сварщиков. Стандартным сварочным электродам для различных целей присвоены номера, включая E6010, E6011, E6013 и E7018. В качестве иллюстрации рассмотрим электрод E6013, который часто используется на борту.

- E XXXX: Первая буква «E» в E6013 означает электрод с флюсовым покрытием, метод сварки, используемый при ручной дуговой сварке металлов.

- E 60 XX: Следующие два символа обозначают минимальную прочность на растяжение. «60» в E6013 обозначает минимальный предел прочности при растяжении 62000 фунтов на квадратный дюйм для металла, используемого в сварке.

- EXX 1 X: Четвертый символ указывает, сколько позиций этот электрод может использовать для различных процессов сварки . «1» в E6013 в этом примере означает, что сварка может выполняться в горизонтальном, горизонтальном или вертикальном положении (вверху). Для других соответствующих номеров и соответствующих позиций сварки.

- EXXX 3 : Этот пятый символ описывает тип нанесенного флюсового покрытия, степень проникновения электрода и тип тока, подходящий для электрода. В данном случае «3» в E6013 указывает на то, что флюсовое покрытие основано на рутиловом калии.

Электрод имеет низкое проплавление и работает как с переменным, так и с постоянным током. Для получения списка дополнительных ключевых чисел и их атрибутов.

Электрод имеет низкое проплавление и работает как с переменным, так и с постоянным током. Для получения списка дополнительных ключевых чисел и их атрибутов. - EXXXX- Х : Иногда дополнительные критерии требуют использования этого дополнительного символа. Например, суффикс «А1» в конце относится к добавлению 0,5% Мо к электроду E7018-A1. Дополнительные суффиксы см. в таблице ниже. Несмотря на то, что электроды могут соответствовать одному и тому же стандарту, эти суффиксы обычно варьируются от производителя к производителю, поскольку каждый производитель любит добавлять индивидуальный подход.

Электрод с напечатанным на нем номером E6013 представляет собой электрод из низкоуглеродистой стали с рутиловым покрытием на основе калия и флюсом с минимальной прочностью на растяжение 62 000 фунтов на квадратный дюйм и светопроницаемостью, который можно использовать во всех положениях сварки, кроме вертикального вниз.

Подробнее: Типы сварочных электродов

Классификация сварочных электродов: на основе стандарта ISO Стандарт ISO для классификации сварочных электродов для ручной дуговой сварки металлом . региональные и мировые стандарты основаны на этом международном стандарте. Он предоставляет гораздо больше информации и является более подробным, чем классификация AWS; однако ее не так просто запомнить и вспомнить, как классификацию AWS.

региональные и мировые стандарты основаны на этом международном стандарте. Он предоставляет гораздо больше информации и является более подробным, чем классификация AWS; однако ее не так просто запомнить и вспомнить, как классификацию AWS.

Например, классификация сварочного электрода по ISO 2560: E55 3 MnMo B T 42 h20. Он будет охватывать соответствующие номера по одному.

- E 55 3 MnMo B T 42 h20: В данном случае буква «Е» означает электрод с флюсовым покрытием, используемый при ручной дуговой сварке металлическим электродом.

- E 55 3MnMo Bt 42h20: Металл сварного шва будет иметь минимальную прочность на растяжение 550 Н/мм2 в соответствии с номером 55. Другие соответствующие номера и соответствующие им значения прочности на растяжение перечислены в таблице ниже.

Символ | Минимальная прочность на растяжение (Н/мм2) |

43 | 430 |

49 | 490 |

55 | 550 |

57 | 570 |

- E55 3 MnMo B T 42 h20: Значимое число «3» здесь обозначает самую низкую температуру, ниже которой сварной шов становится хрупким.

Чтобы считаться нехрупким, сварной шов должен выдерживать энергию 46 Дж без разрыва. Таким образом, «3» здесь означает, что сварной шов станет хрупким при температуре -30°C или ниже.

Чтобы считаться нехрупким, сварной шов должен выдерживать энергию 46 Дж без разрыва. Таким образом, «3» здесь означает, что сварной шов станет хрупким при температуре -30°C или ниже. - E55 3 MnMo B T 42 h20 : Это дополнительное поле, которое иногда заполняется. Металл сплава в наплавленном металле в этом случае обозначается буквами «MnMo». В этом конкретном случае критический характер предсказывает, что наплавленный металл будет содержать молибден в концентрации от 0,3 до 0,6% и марганец в диапазоне от 1,4 до 2,0%.

- E55 3MnMo B t 42h20: Ключевая буква “B” в этом предложении обозначает вид флюсового покрытия. В данном случае это основное покрытие из карбоната кальция. Информацию о других типах флюсовых покрытий см. в таблице ниже.

Подробнее: Металлообработка и сварка

Типы покрытий на сварочных электродах | |

А | Кислотное покрытие |

С | Целлюлозное покрытие |

Р | Рутиловое покрытие |

РУБ | Толстое рутиловое покрытие |

RC | Рутил-целлюлозное покрытие |

РА | Рутилово-кислотное покрытие |

РБ | Рутилово-основное покрытие |

Б | Основное покрытие |

- E55 3MnMo B t 42h20: Здесь буква «Т» добавляет дополнительные указания по термообработке сварного шва.

Сварной шов должен быть отожжен при температуре от 560 до 600 градусов по Цельсию в течение одного часа, затем охлажден в печи до 300 градусов по Цельсию перед охлаждением на воздухе.

Сварной шов должен быть отожжен при температуре от 560 до 600 градусов по Цельсию в течение одного часа, затем охлажден в печи до 300 градусов по Цельсию перед охлаждением на воздухе. - E55 3 MnMo B T 4 2 ч20: Решающая «4» в этом предложении относится к депозиту и текущим ставкам. В этом случае он имеет депозитную ставку от 105 до 125% и может использоваться только для DC. Тот факт, что он превышает количество металла в сварочном электроде, свидетельствует о наличии железного порошка в слое флюса.

- E55 3MnMo Bt 4 2 h20: Решающая цифра «2» в этом предложении обозначает точки, в которых электрод можно использовать для сварки. Здесь это относится ко всем позициям, кроме вертикального вниз.

Сварочные позиции |

|

|

|

|

|

- E55 3 MnMo B T 42 h20 : Содержание водорода в наплавленном металле обозначается символом “h20” в этом уравнении. В данном случае это 10мл/100г. Для просмотра дополнительных символов см. таблицу ниже.

Символ | Максимальное содержание водорода мл 100 г наплавленного металла |

Н5 | 5 |

h20 | 10 |

х25 | 15 |

Этикетка (E55 3 MnMo B T 42 h20) на сварочном электроде указывает, что это сварочный электрод с первичным флюсовым покрытием с минимальной прочностью на растяжение 550 Н/мм2, который становится хрупким при -30 градусах Цельсия.

Достигаемое значение сопротивления на разрыв составляет 600 МПа.

Достигаемое значение сопротивления на разрыв составляет 600 МПа. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая. Только при этом условии можно обеспечить условия для формирования качественного шва.

Только при этом условии можно обеспечить условия для формирования качественного шва. При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека. Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

Выбор проводится также в зависимости от толщины металла.

Выбор проводится также в зависимости от толщины металла.

Электрод имеет низкое проплавление и работает как с переменным, так и с постоянным током. Для получения списка дополнительных ключевых чисел и их атрибутов.

Электрод имеет низкое проплавление и работает как с переменным, так и с постоянным током. Для получения списка дополнительных ключевых чисел и их атрибутов. Чтобы считаться нехрупким, сварной шов должен выдерживать энергию 46 Дж без разрыва. Таким образом, «3» здесь означает, что сварной шов станет хрупким при температуре -30°C или ниже.

Чтобы считаться нехрупким, сварной шов должен выдерживать энергию 46 Дж без разрыва. Таким образом, «3» здесь означает, что сварной шов станет хрупким при температуре -30°C или ниже. Сварной шов должен быть отожжен при температуре от 560 до 600 градусов по Цельсию в течение одного часа, затем охлажден в печи до 300 градусов по Цельсию перед охлаждением на воздухе.

Сварной шов должен быть отожжен при температуре от 560 до 600 градусов по Цельсию в течение одного часа, затем охлажден в печи до 300 градусов по Цельсию перед охлаждением на воздухе. Вы можете использовать их как в горизонтальном, так и в вертикальном положении для угловых швов.

Вы можете использовать их как в горизонтальном, так и в вертикальном положении для угловых швов.