Сварка алюминия и меди

Темы: Сварка алюминия, Сварка меди, Технология сварки, Сварные соединения.

Диаграмма состояния алюминий – медь свидетельствует, что в этой системе существует ряд устойчивых при комнатной температуре химических соединений: Θ-фаза (AI2Cu), η-фаза (AICu), ε2-фаза, δ-фаза (AI2Cu3), γ2-фаза (AlCu2), γ-фаза (AI4CU9), Они характеризуются высокой твердостью и низкой пластичностью. При комнатной температуре медь обладает сравнительно малой растворимостью в алюминии, несмотря на сходство в кристаллическом строении этих металлов.

Другие страницы, по теме

Сварка алюминия и меди

:

В сравнении с сочетанием алюминия с другими металлами (например, никелем, железом) для взаимодействия алюминия с медью характерны большие скорости роста прослоек интерметаллидов и малая продолжительность латентного периода. Температурная зависимость последнего имеет вид

τп = 3,8 * 10-8

Кинетика роста промежуточных фаз описывается уравнением

у =9,1*105 ехр(100 / RT)τ – 3,46 * 102 ехр(30 / RT).

Эта зависимость хорошо согласуется с экспериментальнымиданными.

Наличие латентного периода позволяет получать высококачественное соединение непосредственно алюминия с медью, такими методами сварки давлением, которые используют относительно невысокие температуры при малой продолжительности воздействия. Отмеченные закономерности возникновения и роста интерметаллидных прослоек ведут к тому, что для каждого способа существует достаточно узкий диапазон значений технологических параметров режимов сварки и температурновременных условий эксплуатации биметаллического соединения. Работа биметалла Аl + Cu допускается при температуре, не превышающей 400oС, во избежание интенсивного роста диффузионного слоя и резкого ухудшения механических свойств. При нагреве выше указанной температуры в соединении алюминий + Л96 по мере ее роста и увеличения продолжительности выдержки образца идет образование δ-фазы, которая диффундирует в латунь, в результате чего появляются γ 2-фаза и α-твердый раствор. Насыщение δ-фазы с другой стороны алюминия ведет к образованию Θ-фазы.

Насыщение δ-фазы с другой стороны алюминия ведет к образованию Θ-фазы.

В связи с тем что существуют достаточно пластичные сплавы системы Аl – Cu, содержащие до 7 % Cu, и бронзы с содержанием до, 10% Аl перспективно такое ведение процесса сварки плавлением, когда содержание меди в сварном шве не будет превышать 6 … 8 %.

Хорошей растворимостью в рассматриваемых материалах обладают серебро, цинк, кремний. Их бинарные диаграммы состояния достаточно просты. При нормальной температуре алюминий с цинком и кремнием являются двухфазными, образуя эвтектику. В системе AI – Ag установлено существование α-, β-, γ-, δ-фаз и соединения Ag3Al. Серебро хорошо растворимо как в алюминии, так и в меди. Содержание цинка в алюминии при 275

Склонность к образованию химических соединений – основной осложняющий фактор при сварке алюминия с медью. Особенности сочетания физических свойств меди и алюминия таковы, что в большинстве случаев не вызывают дополнительных осложнений. Так, разница в 1,5 раза коэффициентов термического расширения не при водит к опасности разрушения соединения, так как оба материала высокопластичны. При изменении температуры оба материала проявляют одинаковые тенденции к изменению механических свойств, при низких температурах сохраняют высокую пластичность. Коэффициент тепло- и температуропроводности меди с повышением температуры в диапазоне 0 …600oС несколько снижается, а для алюминия возрастает почти в 2 раза в диапазоне 150…600oС. При 500o

С значение коэффициента теплопроводности выравнивается, а при дальнейшем росте температуры значение этого параметра для алюминия становится выше.Оксиды меди менее химически стойки. Упругость паров диссоциации для Cu2O при 727oС составляет 1,8 . 10-1 Па, для CuО при 900oС равна 1,18 . 10-3 Па, для АI2O3 при 727oС 1,5 . 10-15 Па. Толщина оксидной пленки на меди в 1,5 – 2 раза больше, чем на алюминии. На воздухе при нагреве СuО стремится перейти в Сu2O.

10-3 Па, для АI2O3 при 727oС 1,5 . 10-15 Па. Толщина оксидной пленки на меди в 1,5 – 2 раза больше, чем на алюминии. На воздухе при нагреве СuО стремится перейти в Сu2O.

Сварка алюминия и меди проводится различными методами сварки давлением и плавлением.

Сварка давлением осуществляется методами холодной сварки, прокаткой, трением, ультразвуком, диффузионной, магнитно-импульсной, взрывом.

Холодная сварка алюминия и меди применяется главным образом для местного плакирования алюминиевых деталей медью (токоведущие элементы трансформаторов, шинопроводы, токоподводы к электролизерам) точечной сваркой, получения стыковых соединений проводов, шин и других элементов компактных сечений. Материал заготовок – технически чистая медь и алюминий.

Методом холодной прокатки получают биметаллические листы, полосы (карточная и рулонная прокатка). Степень обжатия при сварке прокаткой 60 … 75 %.

В связи с необходимостью создания в зоне соединения направленного течения металла эта специфика процесса налагает определенные ограничения на соотношения толщин исходных заготовок. В связи с этим получить листовой материал при толщине >4 мм и малой толщине плакирующего слоя затруднительно или невозможно. Для электротехнической промышленности получают слоистый материал с минимальной толщиной медного покрытия 0,1 … 0,8мм.

При местном плакировании медью алюминиевых деталей точечной холодной сваркой глубина вдавливания пуансона в 2 – 3 раза превышает толщину плакирующей меди. Особых ограничений на толщину алюминиевых деталей в этом случае нет. Недостаток метода наличие вмятин от инструмента на поверхности детали.

Принципиальных ограничений на размеры сечений при сварке встык, кроме возможностей самого оборудования, нет. Реально сваривают элементы с площадью сечения до 1000 мм 2. Техника подготовки и сварки не отличается от общих технологических закономерностей холодной сварки.

При этом способе сварки образование интерметаллидов исключено, так как процесс идет без предварительного нагрева.

Более широкая номенклатура толшин и материалов заготовок для изготовления слоистых листов может быть получена горячей прокаткой. Заготовки при этом нагревают до 450°С. Для защиты металла (меди) от окисления используют двухстадийный процесс: предварительное обжатие при первом проходе на 65 …80 % от суммарного обжатия для уменьшения контакта с воздухом рабочей поверхности медной заготовки; прокатку нагретого пакета в вакууме, вакуумированных конвертах, аргоне.

Распространен способ горячей про катки, когда нагреву подвергается только алюминиевая заготовка, а холодные плакирующие медные листы накладываются непосредственно перед операцией обжатия. Такой прием снижает степень окисления. Обжатие ведется двухстадийно: на первом проходе 40.. .45 %. Суммарное обжатие 75 %.

Горячей прокаткой получают плакированный алюминий при толщине медного слоя 1,5 … 2,5 мм. Для улучшения механических свойств (повышения предела прочности >100 МПа и угла загиба до 110… 180°) многослойные листы подвергаются термической обработке при температуре 250…270оС в течение 2 … 8 ч.

Положительные результаты дает использование барьерного слоя из аустенитной стали (12Х18Н10Т), позволяющего избежать охрупчивание и сохранить прочность алюмомедного листа даже после нагрева до 500оС.

При сварке трением и ультразвуковой номенклатура свариваемых алюминиевых и медных сплавов шире. Основная особенность, присущая этим методам, состоит в том, что в силу их специфики из зоны соединения непрерывно идет эвакуация нежелательных продуктов взаимодействия материалов (интерметаллидов). При сварке трением меди со сплавом АМц на шлифах наблюдается прерывистая узкая (1,5 мкм) зона интерметаллидов.

Сварка трением налагает ограничения на конфигурацию сечения заготовок.

Для получения высококачественного соединения необходимыми условиями являются перпендикулярность поверхности торца к оси заготовки и предварительное снятие наклепа путем отжига, удаления окалины и обезжиривания трущихся поверхностей. Алюминиевую заготовку размещают в осадочной матрице, что позволяет компенсировать различия в пластических свойствах свариваемых материалов. Цикл давления – ступенчатый. Проковка дает дополнительные возможности разрушения и частичной эвакуации из плоскости стыка интерметаллидной прослойки. Для диаметров заготовок 20 … 30 мм давление при нагреве и осадке соответственно 30.. .40 и 110…200 МПа. Суммарная осадка 14 …20 мм. Получаемое соединение при испытаниях разрушается по алюминию.

Алюминиевую заготовку размещают в осадочной матрице, что позволяет компенсировать различия в пластических свойствах свариваемых материалов. Цикл давления – ступенчатый. Проковка дает дополнительные возможности разрушения и частичной эвакуации из плоскости стыка интерметаллидной прослойки. Для диаметров заготовок 20 … 30 мм давление при нагреве и осадке соответственно 30.. .40 и 110…200 МПа. Суммарная осадка 14 …20 мм. Получаемое соединение при испытаниях разрушается по алюминию.

При ультразвуковой сварке соединение выполняется внахлестку точками или непрерывным швом. В силу специфики процесса толщина заготовки, со стороны которой подводятся колебания, ограничена величиной порядка 1,2 … 1,5 мм из-за гистерезисных потерь в толще материала.

Диффузионная сварка меди с алюминием и некоторыми его сплавами дает доброкачественные соединения при максимально возможном ограничении температуры нагрева, времени сварки и при использовании барьерных подслоев и покрытий. В качестве материала таких слоев можно использовать цинк, серебро, никель.

При сварке взрывом из-за кратковременности взаимодействия материалов при высоких температурах интерметаллиды не успевают образоваться или их количество незначительно. Сварные швы обладают высокими механическими свойствами. Прочность соединения при этом выше прочности основного материала в результате наклепа и большей протяженности поверхности сцепления из-за ее волнистости. Процесс позволяет получать нахлесточные соединенная в различных вариантах по практически любой площади. Ограничения налагаются на максимальную толщину метаемой заготовки из-за опасности ее разрушения при образовании второго перегиба в процессе деформирования под воздействием продуктов разложения взрывчатых веществ (ВВ). Ограничения на минимальную толщину заготовки связано с появлением нестабильности процесса детонации при чрезмерном уменьшении толщины слоя ВВ.

Магнитно-импульсная сварка алюминия и меди имеет схожую со сваркой взрывом при роду образования соединения, что позволяет получать доброкачественные соединения с минимальным количеством интерметаллидной фазы.

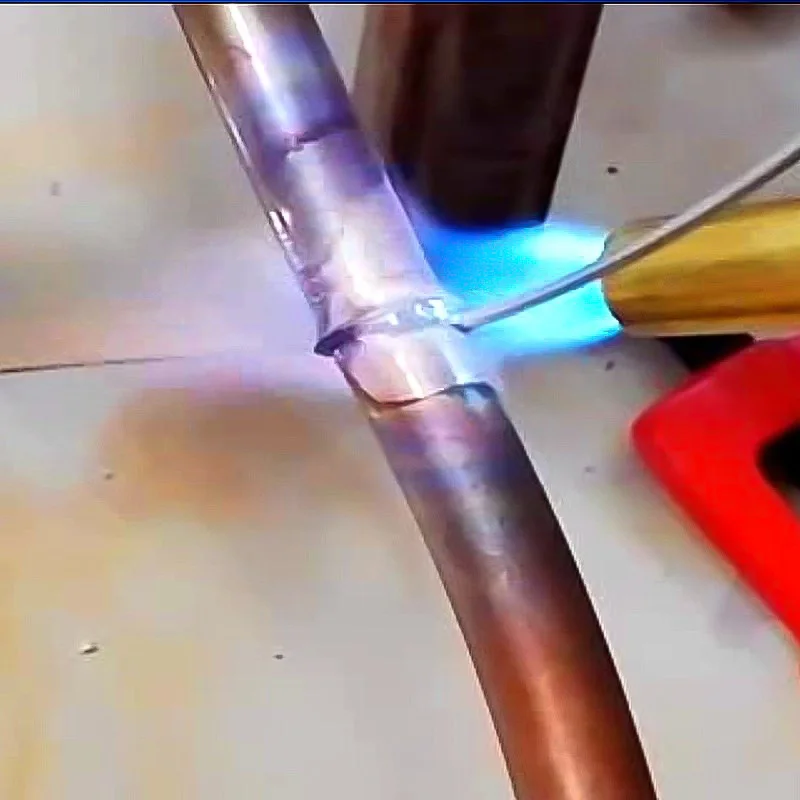

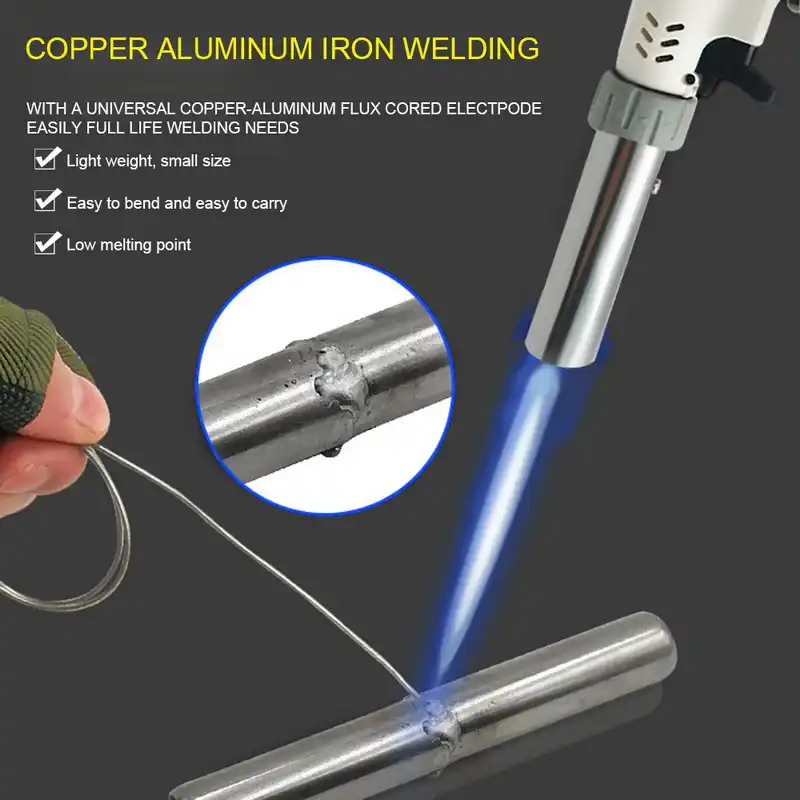

Сварка плавлением может осуществляться только в том случае, когда обеспечивается в основном плавление алюминия. Это может позволить получать в шве металл с ограниченным (6 … 8 %) содержанием меди, что обеспечивает оптимальное сочетание свойств соединений. Основные пути решения задачи: применение рюмкообразной разделки кромок, снижение опасности перегрева металла в корне шва, легирование металла шва рением, цинком, использованиебарьерных подслоев.

Нанесение на медную кромку электролитическим путем слоя цинка толщиной порядка 60 мкм при аргонодуговой сварке позволяет снизить содержание меди в шве до 1% и в 3 – 5 раз уменьшить протяженность интермегаллидной прослойки со стороны меди (до 10 … 15 мкм). Кромка медной заготовки при этом разделывается под углом 60°. Введение цинка через присадку при аргонодуговой сварке под флюсом при водит к тому, что содержание меди ≤12 %, а количество цинка в шве может достигать 30%. Соединения, получаемые в таких случаях, разрушаются при испытании по алюминию вдали от шва.

Электролитическое нанесение на медную кромку слоя олова или цинка при сварке металла малой толщины (3 … 8 мм) позволяет получать хорошие соединения, так как слой покрытия, выполняющий роль барьера, кроме того создает перед движущейся волной жидкого металла прослойку, облегчающую смачивание поверхности расплавом алюминия.

Есть опыт создания более сложных покрытий: нанесение электролитическим путем на медную заготовку слоя никеля толщиной порядка 50 мкм и затем алитирование в расплаве алюминия (Т = 810 …820оС, время 10 … 20 с). Возможно покрытие поверхности меди оловом или свинцово-оловянистым припоем методом лужения.

Легирование шва кремнием при аргонодуговой сварке проводят через присадочный металл (проволока типа АК5).

Применение более жестких режимов сварки, чем необходимо для сварки алюминия, способствует получению удовлетворительного качества соединения. С уменьшением скорости сварки увеличивается переход меди в шов, растет время пребывания зоны контакта материалов при температуре интенсивного роста интерметаллидов. Рекомендуется выбирать погонную энергию из соотношения: q / V = (18,8 … 20,9)δ, где δ – толщина свариваемого материала.

Смещение электрода в сторону более теплопроводной меди должно составлять (0,5 – 0,6) δ.

- < Свариваемость меди

- Сварка меди >

Сварка алюминия со сталью

Сварка при производстве электромонтажных работ

Соединение сваркой стальных токоведущих частей электрических установок с алюминиевыми осуществляют в зависимости от их сечения, конструкции контактных узлов или их назначения с помощью переходных сталеалюминиевых пластин или непосредственно. Пластины могут быть изготовлены на стыковых сварочных машинах или сваркой с предварительным алитированием стальных заготовок.

Стыковая контактная сварка. Сварка плавлением стали с алюминием невозможна из-за образования в шве хрупкого сплава

Fe—Al. Сварка осложняется также большим различием темпера-, тур плавления алюминия (650° С), стали (1530° С) и окисной пленки алюминия (2050° С).

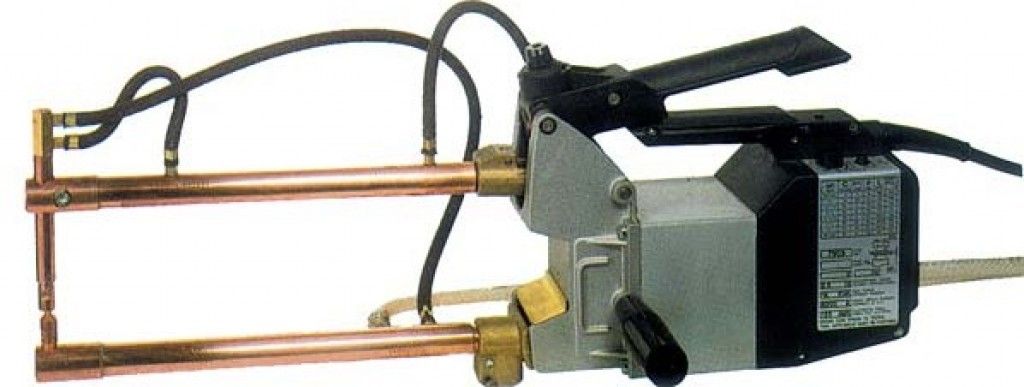

Для получения пластичных и прочных швов сталь — алюминий необходима такая организация процесса, при которой хрупкая составляющая AlFe удалялась бы и в шве оставался бы лишь твердый раствор Fe + А1, содержащий не более 1,9% железа на стороне алюминия и не более 10% алюминия на стороне железа в диаграмме состояния. Такой процесс может быть осуществлен контактной стыковой сваркой при условии создания ударной осадки соединяемых частей с высокой скоростью до того момента, когда начнется застывание сплава. При этом должны быть обеспечены наличие достаточного количества в жидкой фазе стали и алюминия, диффузия металлов друг в друга и необходимое усилие осадки. С этой целью завод «Электрик» в Ленинграде разработал и серийно выпускает специальную машину типа МС3201 с преобразователем давления, обеспечивающим осадку со скоростью 300— 350 мм/с.

С этой целью завод «Электрик» в Ленинграде разработал и серийно выпускает специальную машину типа МС3201 с преобразователем давления, обеспечивающим осадку со скоростью 300— 350 мм/с.

Эта машина используется в электромонтажной практике преимущественно для заготовки узлов ошиновки установок электролиза алюминия (электролизных ванн). На ней выполняется сварка пакетов алюминиевых лент со стальными стержнями (блюмсами) катодных блоков и приварка алюминиевых башмаков к анодным стальным стержням. В первом случае пакет из 54 алюминиевых лент толщиной 1 мм и шириной 150 мм, общим сечением 8100 мм2 приваривается к блюмсу сечением 115 X 240 мм; во втором случае алюминиевый башмак сваривается со стальным стержнем диаметром 140 мм.

Установочная длина стальной и алюминиевой свариваемых частей составляет по 75 мм. Таким образом, в начальный момент сварки расстояние между зажимами машины равно 150 мм. Сварка производится на 16-й ступени регулировки трансформа – Yopa. Весь процесс после зажатия деталей выполняется автоматически. При сварке происходит угар и выплавление стали на 10 мм и пакета алюминиевых лент на 65 мм, что учитывают при заготовке пакетов.

За одну смену работы на машине МС3201 сваривают около 40 соединений стальных блюмсов с пакета ми алюминиевых лент, что позволяет оборудовать этими узлами ошиновки два крупных электролизера алюминия.

Сварные соединения стали с алюминием имеют высокие электрические и механические характеристики. Предел прочности при испытании на растяжение составляет 60—80 МПа (6—8 кгс/мм2). Разрушение происходит по алюминию в зоне термического влияния. Исследование микроструктуры сварных соединений показало, что при соблюдении необходимого технологического режима хрупкая составляющая выдавливается из зоны шва в результате ударной осадки. В случае же несвоевременной осадки в шве остается

прослойка хрупкой составляющей, толщина которой колеблется от 0,02 до 0,1 мм. Эта прослойка обусловливает низкую пластичность шва.

Таблица 11-6 Режимы алитирования стальных пластин

Примечание, стин 200 мм. Длина пла« |

Сварка плавлением стали с алюминием производится с предварительным покрытием кромок стальных деталей (пластин) тонким слоем алюминия путем али – тирования.

Для алитирования стальные пластины на участке 25—30 мм от торцов очищают от окалины и ржавчины на наждачном круге, при этом острые кромки немного закругляют. На зачищенную поверхность наносят флюс ВАМИ, разведенный водой до состояния густой пасты. После просушки слоя флюса при комнатной температуре кромки пластин погружают в расплавленный в тигле алюминий, нагретый до 750—

780° С. Режимы алитирования приведены б табл. 11-6. В процессе алитирования пластинам сообщают колебательные движения, что способствует удалению остатков флюса и шлаков.

Таблица 11-7 Режимы сварки стальных алитированных пластин с алюминиевыми

|

Не разрешается встряхивать пластины для удаления избыточного алюминия после выемки их из тигля. При наличии темных пятен или разрывов слоя алитирования следует вновь зачистить

При наличии темных пятен или разрывов слоя алитирования следует вновь зачистить

пластину на наждачном круге и повторить алитирование.

Стальные алитированные пластины сваривают с алюминиевыми пластинами угольным электродом на постоянном токе прямой полярности. Режимы сварки приведены в табл. 11-7. Для пластин толщиной до 6 мм можно также использовать аргонодуговую сварку неплавящимся электродом. Режимы аргонодуговой сварки не отличаются от приведенных в табл. 9-9 для соединения алюминиевых шин встык.

Рис. 11-5. Применение сталеалюминиевых переходных контактных пластин при монтаже крановых троллей: a — компенсатор на тем – тературном шве троллея; б — присоединение алюминиевой подпиточ – ной шины к троллею; в — подключение питающего алюминиевого провода к троллею 1 — троллей из стального угольника; 2 — сварной шов; 3,4 — стальная и алюминиевая части пластины троллейного компенсатора типа У-1010; 5 — гибкая часть компенсатора; б — направляющее устройство на стыке уголков; 7, 9 — стальная и алюминиевая части троллейной планки типа ПТ і 8 =■ алюминиевая подпиточная шина; 10 — алюминиевый провод |

Пластины с тщательно зачищенными проволочной щеткой кромками укладывают на приспособление, предназначенное для сварки шин встык, с угольной подкладкой. На кромки пластин наносят флюс ВАМИ. В процессе сварки дугу направляют на кромки алюминиевой пластины. Стальная пластина нагревается только за счет натекающего на нее слоя расплавленного алюминия. Соединение достигается в результате сплавления алитирующего слоя с наплавленным алюминием. Техника сварки аналогична технике сварки встык алюминиевых шин.

Важным условием получения достаточной механической прочности соединения является выполнение шва с усилением необходимой величины, которая должна быть не менее указанной в табл. 11-7.

На рис. 11-5 приведены примеры использования сталеалюминиевых пластин, изготовляемых заводами Главэлектромонтажа.

Переходные пластины при заготовке узлов ошиновок или при электромонтажных работах приваривают алюминиевой частью к алюминиевым частям и стальной частью — к стальным.

Обеспечение безопасности при выполнении сварочных работ, а также выполнение необходимых требований промышленной санитарии являются важнейшей частью комплекса мероприятий по организации электромонтажного производства. При сварочных работах следует учитывать возможные несчастные случаи, …

В электромонтажной практике сварка пластмасс находит применение при монтаже соединительных муфт на кабелях с поливинилхлоридными оболочками. При этом корпус с муфты, также изготовленный. из поливинилхлорида, приваривают внахлестку к оболочке. Наиболее …

15-1. Сварка свинца Сварка свинца в электромонтажной практике применяется только при монтаже свинцово-кислотных аккумуляторных батарей. При этом производится приварка ушек аккумуляторных пластин к соединительным полосам. До недавнего времени сварку свинца …

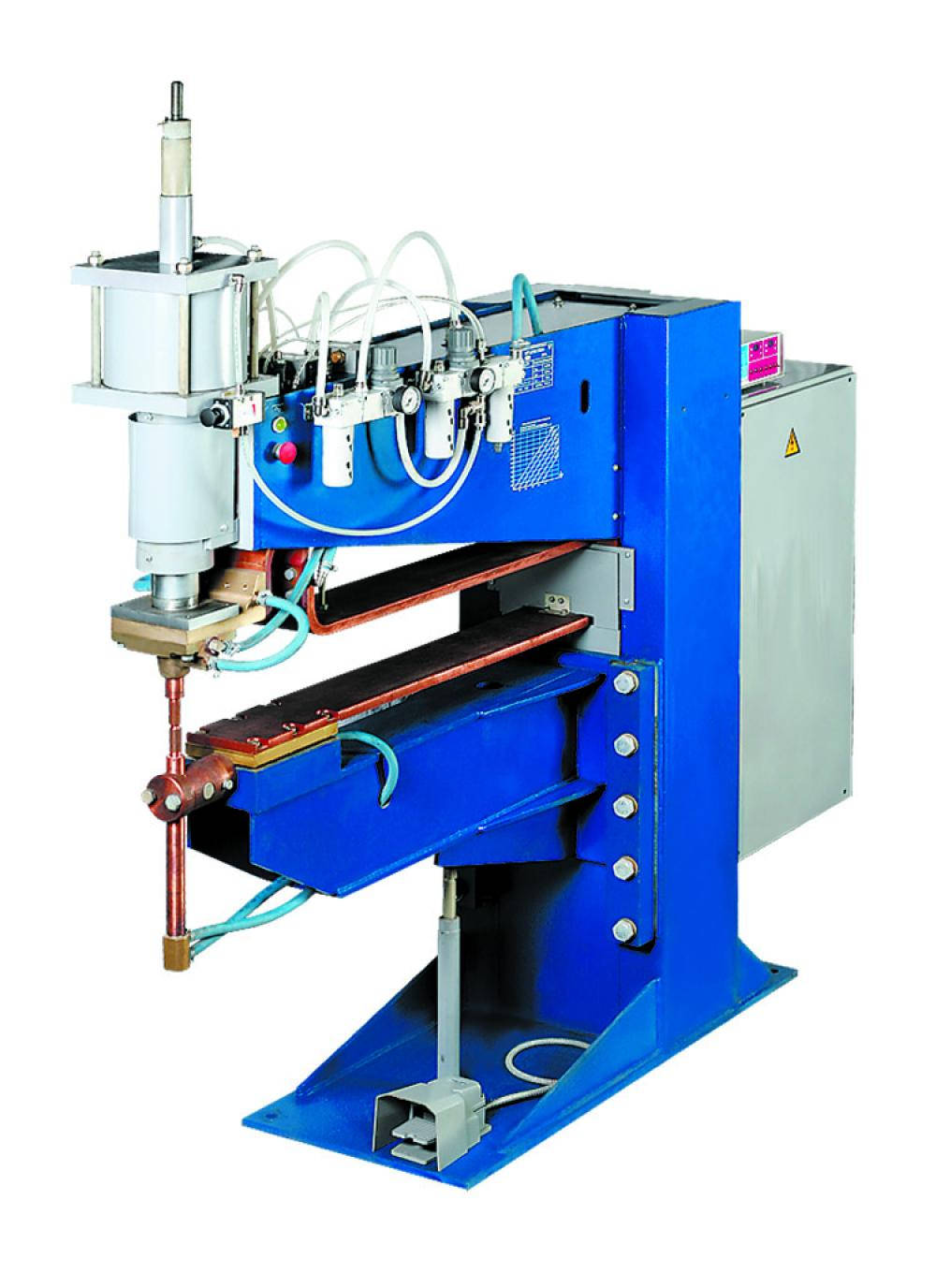

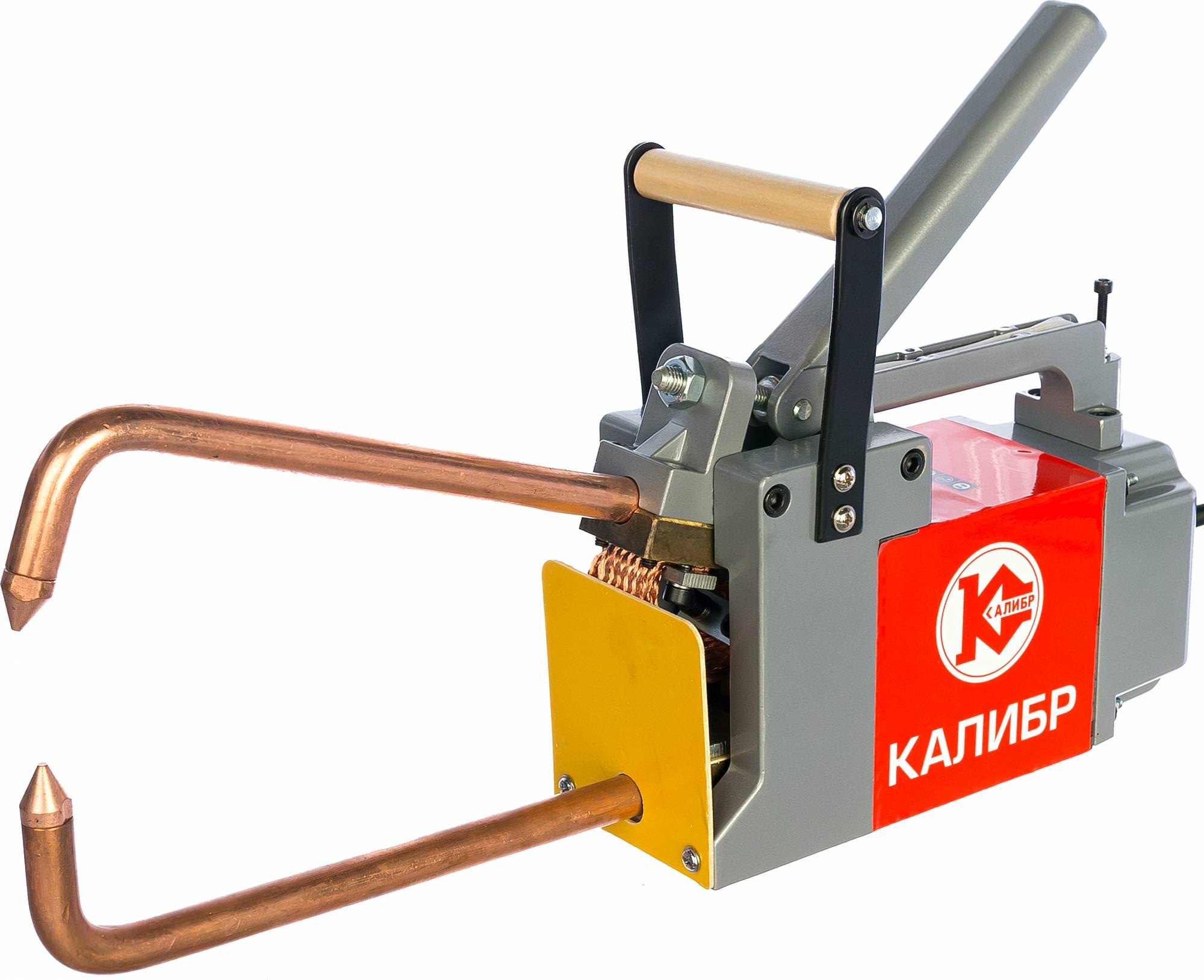

Контактная сварка: виды, ГОСТ, машины

Довольно большое распространение получила технология контактной сварки. Она может использоваться для получения изделий самого различного предназначения. Для проведения сварочных работ требуется определенное оборудование и навыки. Стоит учитывать, что при отсутствии требуемых навыков получить качественное изделие будет довольно сложно. В некоторых случаях изготовить оборудование для контактной сварки можно своими руками. Рассмотрим особенности подобного процесса подробнее.

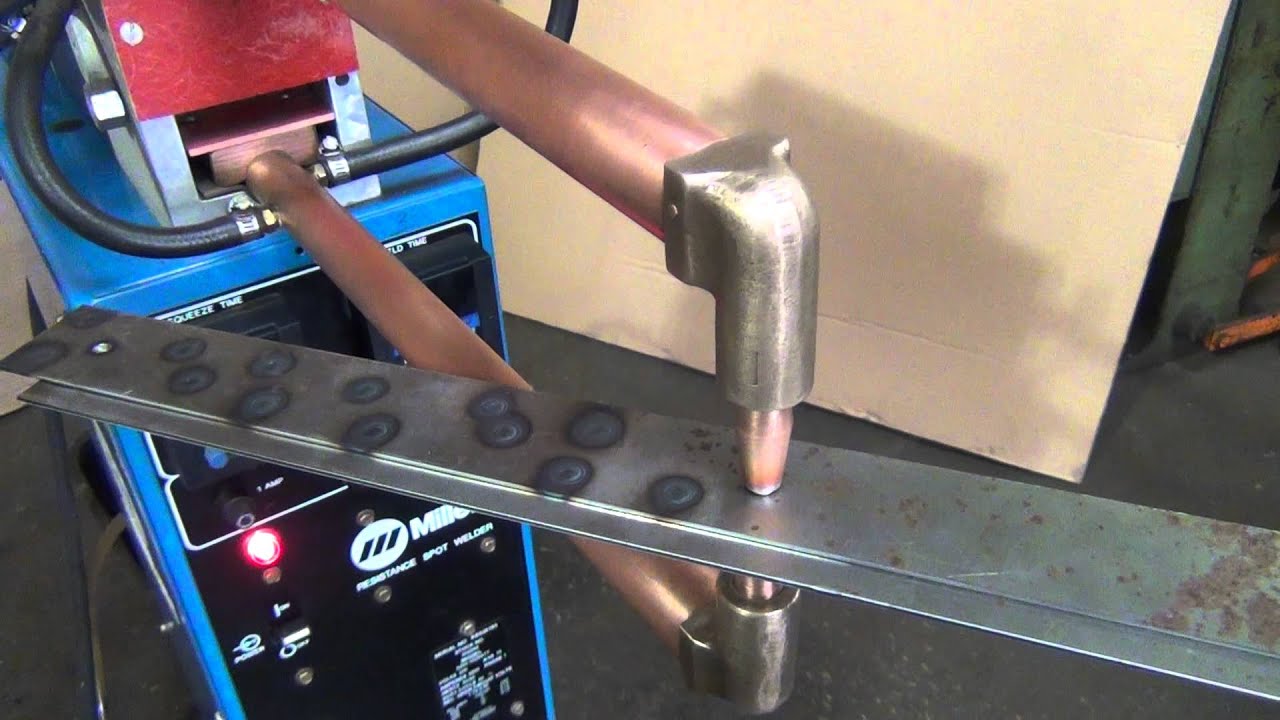

Контактная сваркаТехнология контактной сварки

Современная контактная сварка предусматривает использование электрического тока, за счет которого проводится соединение металла между собой. Рассматриваемый метод контактной сварки предусматривает формирование электрической дуги, которая расплавляет металл. При повышении температуры в зоне воздействия металл становится пластичным, за счет чего молекулы начинают соединяться между собой. К особенностям метода соединения контактной сваркой можно отнести нижеприведенные моменты:

- На мощность образующейся дуги оказывает влияние величина тока.

Именно поэтому технология применяется при соединении самых различных деталей. При повышении показателя силы тока появляется возможность работать с металлам большой толщины.

Именно поэтому технология применяется при соединении самых различных деталей. При повышении показателя силы тока появляется возможность работать с металлам большой толщины. - Время воздействия и сила сжатия металлов также оказывает влияние на полученный результат. Стоит учитывать, что преимущества контактной сварки заключается именно в фиксации соединяемых элементов. За счет этого существенно повышается качество получаемого шва.

В целом можно сказать, что за счет применения специального оборудования создаются точки сварки.

На сегодняшний день выделяют различные виды контактной сварки. Наибольшее распространение получили следующие:

- Шовная.

- Точечная.

- Рельефная.

- Стыковая.

Контактная шовная сварка

Управление контактной сваркой можно провести при применении специального оборудования, которое можно изготовить самостоятельно или приобрести в специализированном магазине. Стоит учитывать, что обычный сварочный аппарат в подобном случае не подходит.

Сущность процесса

Процесс контактной сварки основан на кратковременном воздействии тока различной силы. При его прохождении через металл он нагревается, за счет чего существенно повышается степень пластичности. Главными положительными особенностями можно назвать следующие моменты:

- При применении рассматриваемой технологии тепло формируется в самом теле заготовки. Для того чтобы исключить вероятность распространения тепла по всему материалу, скорость его подачи должна быть высокой. Именно поэтому применяется специальное сварочное оборудование.

- Подаваемая сила тока должна быть высокой, а время нагрева незначительным. Как показывает практика, мощность при рассматриваемой обработке составляет несколько сотен и даже тысяч Ампер. При этом время воздействия составляет всего несколько долей секунд. Подобного результата можно достигнуть только при внутреннем выделении тепла в материале.

- Применяемое оборудование позволяет существенно повысить производительность.

Этот момент многие называют преимуществом контактной сварки. Сегодня проводится создание роботизированной техники, которая путем подачи тока проводят сваривание большого количества металла.

Этот момент многие называют преимуществом контактной сварки. Сегодня проводится создание роботизированной техники, которая путем подачи тока проводят сваривание большого количества металла. - Обработка проходит без применения присадочного металла. Именно поэтому технология считается более экономичным в плане количества расходуемой энергии.

- Нагрев происходит непосредственно в зоне воздействия. Именно поэтому не наблюдаются тепловые потери, если сравнить с технологией дуговой ручной сварки или других технологий.

- Применяемое оборудование существенно облегчает процесс. При этом можно применять оборудование, которое автоматизирует обработку. На момент воздействия тока не образуется яркая вспышка, поэтому снижаются расходы на оборудование зоны обработки.

Точечная сварка на производстве

Сегодня контактная сварка применяется в случае конвейерного производства. Роботы могут проводить соединение металла практически без прерывно.

Не стоит забывать и о некоторых недостатках контактной сварки. Она также определяет особенности рассматриваемой технологии. Недостатки выглядят следующим образом:

- Для того чтобы обеспечить высокое качество соединения должно применяться оборудование, которое может оказывать давление на заготовку.

- Соединение может проводится только в случае, когда заготовки могут размещаться в специальной машине. Другими словами, есть определенные ограничения по размеру изделий.

- Если шов должен быть большим, то существенно возрастает механическая мощность и сила подаваемого тока. Кроме этого, есть определенные ограничения, касающиеся толщины соединяемых элементов.

- Технология не характеризуется универсальностью и маневренностью. Другими словами, провести работу на месте размещения изделий достаточно сложно, для этого зачастую создают самодельные конструкции.

- Получаемый шов характеризуется низкой герметичностью.

Точечная контактная сварка

Кроме этого, покупное оборудование характеризуется высокой стоимостью. При обслуживании могут возникнуть серьезные проблемы. При желании можно создать самодельную конструкцию, которая характеризуется высокой эффективностью.

При обслуживании могут возникнуть серьезные проблемы. При желании можно создать самодельную конструкцию, которая характеризуется высокой эффективностью.

Подготовка поверхностей

Сама технология контактной сварки предусматривает использование специального оборудования. Для того чтобы получить качественный шов следует провести подготовку соединяемых поверхностей. Среди особенностей проводимой процедуры отметим следующие моменты:

- Для начала нужно провести очистку поверхности от различных загрязнений. Использовать для этого можно абразивные материалы и специальные жидкости.

- После очистки поверхности нужно проверить, чтобы не было механических дефектов.

Как правило, на конвейере размещаются заготовки, которые не требуют подготовки. Уделять внимание состоянию металлу следует только в случае самостоятельного проведения сварочных работ.

Машины для контактной сварки

Для того чтобы повысить производительность труда следует применять специальные машины для контактной сварки. Они бывают самого различного типа, при этом стоимость предложения может существенно отличаться. Машины контактные характеризуются следующими особенностями:

- Высокая производительность.

- Есть возможность автоматизировать процесс.

- Высокий показатель качества получаемого соединения.

- Бесшумность работы.

- Высокая безопасность.

Самодельная машина для сварки

Классификация подобных устройств проводится по самым различным признакам. Примером можно назвать размеры корпуса и компоновку, диапазон мощности подаваемого тока. Установка контактной сварки может проводится в самых различных помещениях, однако должна учитываться техника безопасности. Примером можно назвать то, что устройство должно быть хорошо заземленным. Некоторые модели предусматривают питание от стандартной сети, другие нужно подключать к трехфазной.

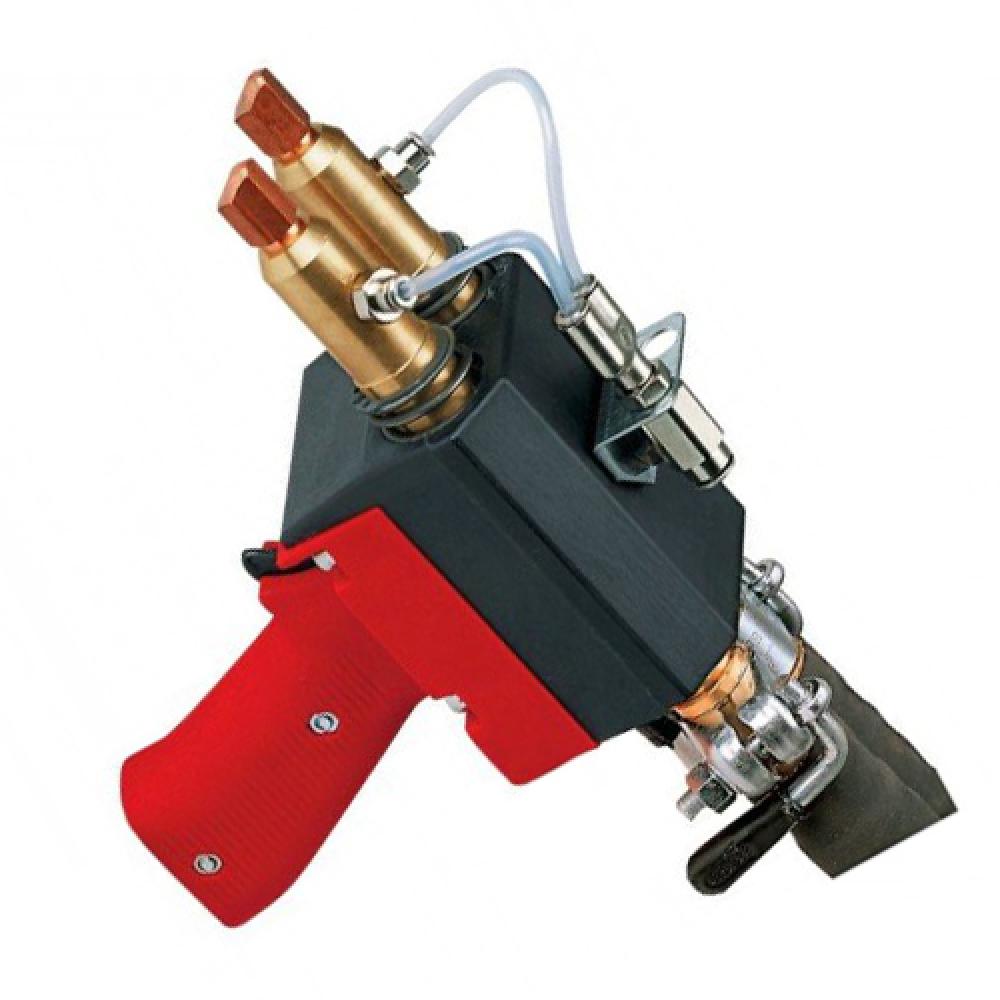

Электроды для контактной сварки

Слабым местом рассматриваемой технологии можно назвать применение определенных электродов. Многие начинающие сварщики уделяют внимание тому, что стоимость подобных электродов относительно невысокая. К особенностям подобного стержня можно отнести нижеприведенные моменты:

Многие начинающие сварщики уделяют внимание тому, что стоимость подобных электродов относительно невысокая. К особенностям подобного стержня можно отнести нижеприведенные моменты:

- На стержень оказывается высокое механическое воздействие. Именно поэтому основа должна быть прочной.

- Применяемые материалы при изготовлении электродов должны обладать высокой электропроводностью.

- Высокая термическая стойкость достигается только при применении специальных материалов.

- Малый коэффициент теплоемкости.

- Повышенный показатель прочности на сжатие.

Подобными свойствами обладает, к примеру, медь и некоторые другие сплавы на основе подобного металла.

Сварочный аппарат с медными электродами

Все расходные материалы можно разделить на несколько основных групп:

- При контактной обработке в жестких условиях. Применять их можно для работы с хромистыми и цинковыми сплавами, а также бронзой. В состав может включаться титан и бериллий.

- Электроды, которые применяются для работы при температуре нагрева около 300 градусов Цельсия. Подходят подобные варианты исполнения для работы с медными и алюминиевыми сплавами, а также углеродистыми и низколегированными сплавами. При производстве применяются различные медные сплавы.

- Можно также встретить электроды для легких режимов эксплуатации. Примером можно назвать воздействие температуры 200 градусов Цельсия. При изготовлении основы применяется хромистая и кадмиевая бронза. Подобные варианты исполнения чаще всего применяются при роликовой контактной электрической сварке.

Подобные электроды поставляются с соответствующей маркировкой.

Дефекты сварки и контроль качества

На сегодняшний день рассматриваемая технология применяется чаще других по причине получения качественного шва и высокой производительности труда. Однако, применение неправильного оборудования и допущение ошибок может привести к появлению дефектов. Примером назовем нижеприведенные моменты:

- Металл может прожигаться насквозь.

- Появляются вмятины по причине сильного механического воздействия.

- Герметичность шва небольшая.

Контроль качества в случае конвейерного производства предусматривает применение специального оборудования. При самостоятельном проведении работы зачастую проводится лишь визуальный контроль качества, сварщик на основе своего опыта ставит вывод, касающийся прочности соединения.

Разновидности контактной сварки

Контактная электрическая сварка классифицируется по различным признакам. Наибольшее распространение получили следующие разновидности технологии:

- Точечная характеризуется тем, что после завершения процедуры не образуются трещины.

- Рельефная считается разновидностью точечной.

- Шовная также получила довольно большое распространение за счет существенного повышения качества соединения.

- Конденсаторная характеризуется высокой эффективностью.

Сварочный аппарат

Контактная сварка определение указывает на то, что при соединении отдельных элементов должно оказываться давление. Сварка сопротивлением может применяться только при использовании определенного оборудования.

Точечная контактная сварка

на сегодняшний день подобная технология получила широкое распространение. Самодельная контактная сварка сегодня применяется часто при проведении работы в домашних условиях. Данный метод хорош тем, что после завершения сварки не появляются трещины. К другим особенностям технологии отнесем следующие моменты:

- Принцип работы предусматривает оказание давления на поверхность. При этом оно постоянное.

- Соединение отдельных элементов проводится внахлест. Для сварки провода подобная технология не подходит.

- Перед проведением работы следует провести подготовку поверхности. Незначительные дефекты могут привести к снижению качества соединения.

Применение рассматриваемой технологии позволяет получить хорошее соединение в минимальные сроки. Бесконтактный метод предусматривает применение ручного оборудования, к примеру, инвертора.

Проводимая технология характеризуется довольно большим количеством. Последовательность действий следующая:

- Для начала проводится подготовка поверхности к проводимой работы. Стоит учитывать, что в рассматриваемом случае она должна быть не просто очищена от загрязнения и окислений, но и не иметь существенных дефектов. В противном случае формирующееся поле будет неравномерным, что существенно снизит качество соединения.

- Как правило, для прижима применяется ручное или механическое приспособление. За счет оказания давления существенно повышается интенсивность диффузии и прочность оказываемого шва.

- При локальном воздействии электрического тока формируется сварочное соединение. За счет оказания сильного давления не образуется брызг, за счет чего повышается качество шва.

После соединения металла ток отключается. Для остывания шва требуется определенное количество времени. Как правило, давление оказывается электродами. Именно поэтому уделяется больше всего внимания именно выбору подобного расходного материала.

Рельефная сварка

Как ранее было отмечено, рельефная сварка напоминает точечную. Однако, рельефно точечная технология характеризуется следующими особенностями:

- Листы помещаются с выступами между электродами, которые имеют плоскую форму.

- Для соединения отдельных элементов применяется ток с высоким показателем.

За счет применения подобной технологии качество получаемого соединения существенно повышается.

Шовная сварка

Довольно большое распространение получила технология шовной обработки. Особенностями, которыми обладает шовный метод, можно назвать нижеприведенные моменты:

- Соединение листов проводится внахлест.

- Перед проведением работы требуется подготовка поверхности. Для этого проводится очистка поверхности при применении абразива и некоторых других химических веществ. Если поверхность имеет дефекты, то проводить подобную работу не нужно.

- Для работы применяются электроды в форме роликов. Они, как правило, являются частью применяемого оборудования.

- При проведении сварочной работы электроды постоянно вращаются. За счет этого обеспечивается недлительное воздействие на поверхность, но при этом шов равномерный.

- Проводимый процесс непрерывный, за счет чего повышается качество получаемого соединения.

Шовная сварка алюминия

Рассматриваемая технология встречается сегодня крайне часто. Это связано с тем, что она позволяет получить герметичный шов, который будет характеризоваться высокой прочностью и надежностью.

Стыковая сварка

Для получения качественного соединения может применяться и стыковая технология термического воздействия. Она подходит для случая, когда соединяемые элементы имеют небольшую толщину. К особенностям этой технологии отнесем следующие моменты:

- Используется меньший показатель силы тока.

- Прочность соединения снижается.

- На момент работы соединяемые элементы должны находится в неподвижном состоянии.

Для проведения рассматриваемой работы требуется специальное оборудование. Кроме этого, требуется и специальные электроды, которые подходят для стыковой сварки.

Обозначение контактной сварки на чертеже

Рассматриваемый тип соединения применяется крайне часто в последнее время, что связано с высокой производительностью технологии. Для упрощения работы инженеров на чертежах также проводится указание рассматриваемого соединения. Как правило, отображается обычная линия, к которой подводится полка с соответствующим обозначением.

Рассматриваемый метод обработки указывается в соответствии с ГОСТ 15878-79. Стоит учитывать, что при точечном воздействии отображаются своеобразные крестики, если шов роликовый, то для этого используется сплошная линия.

Стоит учитывать, что при точечном воздействии отображаются своеобразные крестики, если шов роликовый, то для этого используется сплошная линия.

Скачать ГОСТ 15878-79

В заключение отметим, что при самостоятельном проведении точечной обработки достаточно сложно добиться высокого качества. Это связано с тем, что для работы требуется специальное оборудование. При применении автоматизированного оборудования качество соединения весьма высокое. Однако, обходится оно достаточно дорого, целесообразно проводить установку в случае массового производства.

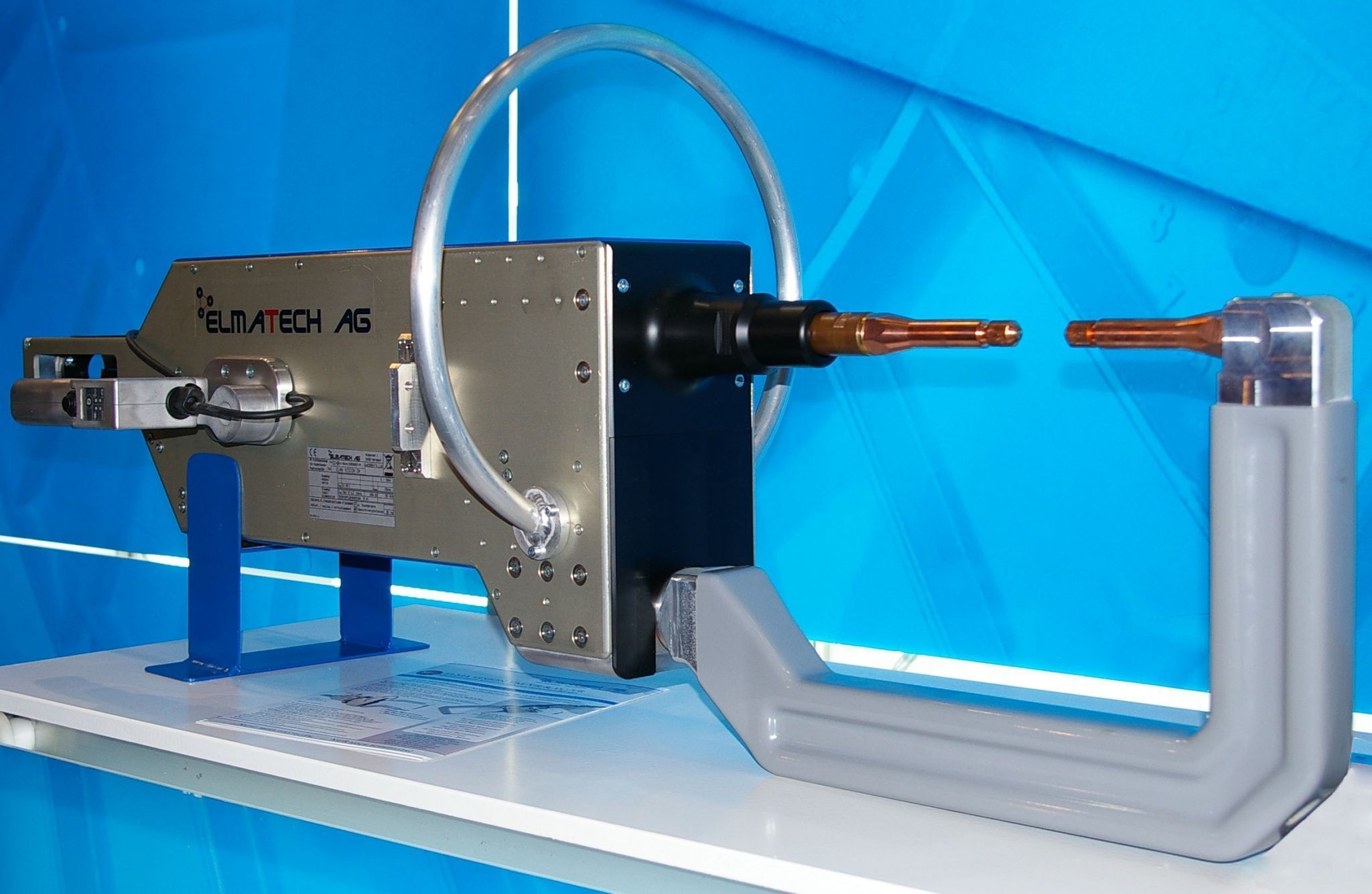

Контактная сварка – ПК «Антей»

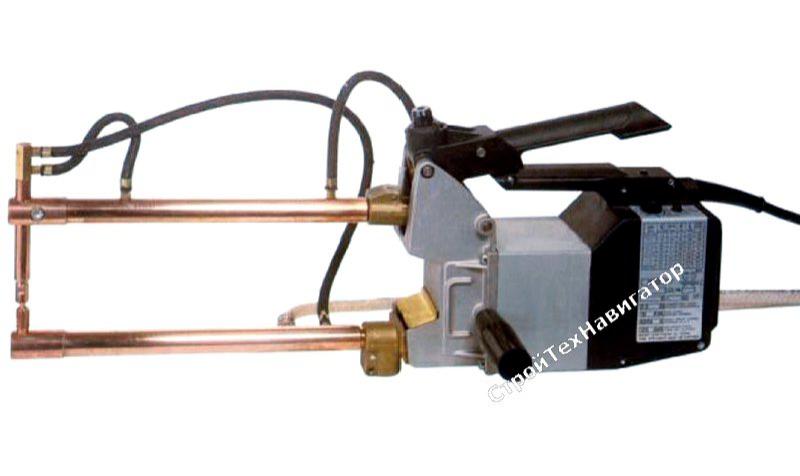

При контактной сварке детали, которые необходимо соединить, помещаются между электродами сварочного оборудования. Далее под воздействием пневматического механизма, который сжимает электроды, соединяются свариваемые детали и после этого через электроды подается ток. За счет тока свариваемые детали нагреваются до высокой температуры и соединяются. Для сложных деталей используется оборудование с выносными сварочными клещами.

Данный вид точечной сварки металла служит для соединения плоских поверхностей листовых деталей и отличается высокой производительностью.

Стыковая контактная сварка металла доступна для следующих материалов: конструкционная сталь, алюминий.

Производственный комплекс «Антей» предлагает профессиональные услуги по контактной точечной сварке в Санкт-Петербурге по выгодным ценам. Современное сварочное оборудование и квалифицированные сотрудники компании обеспечивают высочайшее качество стыковой сварки тонкого и черного металла, а также готовых металлоизделий в кратчайшие сроки.

Преимущества заказа услуги контактной сварки в ПК «Антей»

- Расчет заявки на стыковую контактную сварку – от 1 часа.

- Быстрые сроки производства изделий – от 2 дней.

- Изготавливаем бесплатный образец перед производством всей партии изделий.

- Предоставляем весомую скидку на крупные заказы.

- Осуществляем доставку готовых изделий на территорию заказчика.

Точечная сварка SPOT

Контактная точечная сварка предназначена для того, чтобы сделать быстрое и прочное соединение листов металла. В данном случае применяется воздействие тока нужной силы. Толщина свариваемых конструкций и их элементов должна укладываться в диапазон от 0,5 до 8 мм. При этом многое зависит от масштабов производства и оборудования. В настоящее время возможно использовать технику, которая позволяет сваривать детали толщиной в 30 мм.

Контактная сварка клещами включает несколько этапов:

- на первом этапе важно определить свойства металла и провести подготовительные работы. Для каждого типа сплава они могут быть разными;

- на втором этапе те элементы, которые нужно сварить, зажимают между электродами, далее подается питание, в результате чего осуществляется нагрев и движение ионов;

- на третьем этапе (фазе проковки) прекращается подача тока – это происходит автоматически;

- на четвертом этапе происходит кристаллизация;

- на пятом этапе электроды удаляются и на их месте образуется сварная точка.

Размер сварной точки зависит от нескольких факторов:

- время воздействия

- площадь рабочей поверхности электрода

- тип металла

- сила сжатия

- сила тока

Стыковая контактная сварка клещами – процесс, качество которого зависит не только от используемых элементов, но и от знаний специалиста, контролирующего процесс.

В производственном комплексе Антей вы сможете получить услуги точечной сварки на высоком профессиональном уровне. Мы выполним работу качественно и в строго оговоренный срок, предоставим консультации и поможем решить все сопутствующие вопросы.

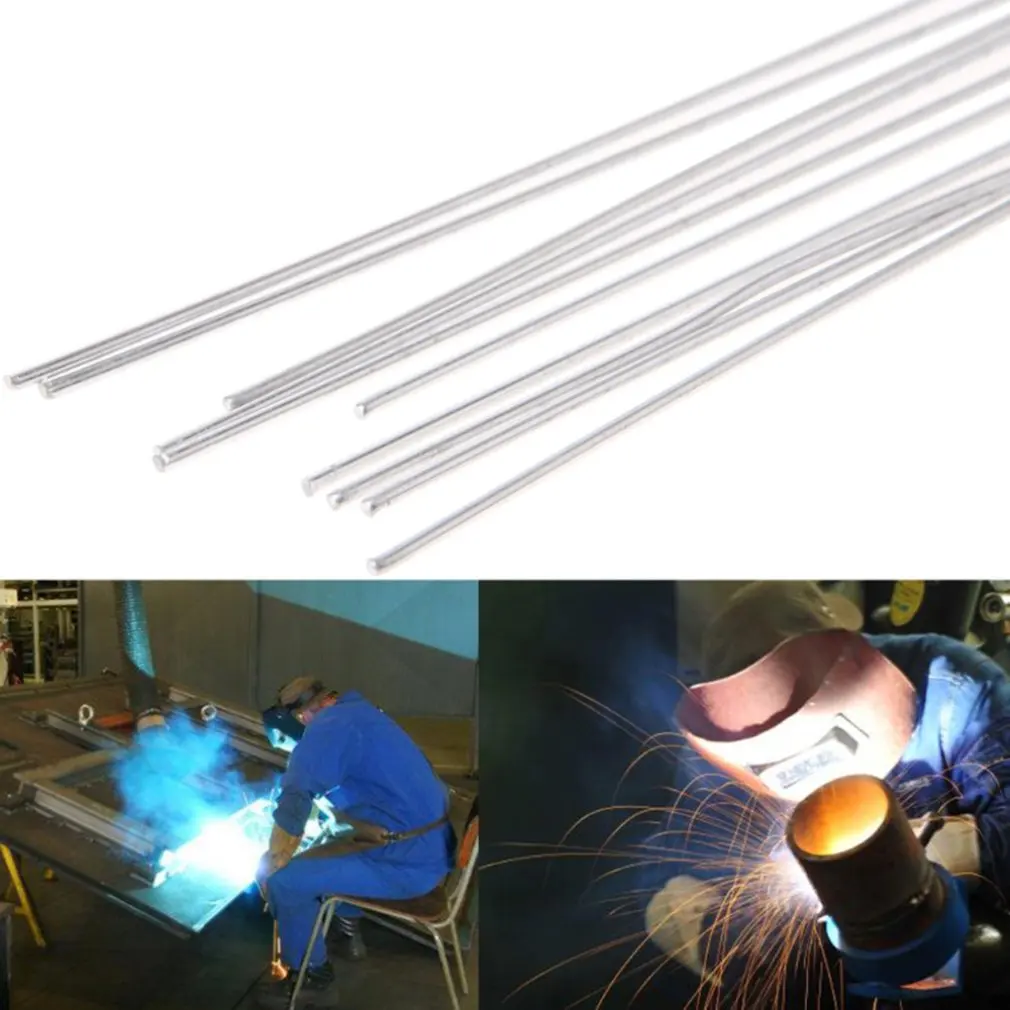

Сварка алюминиевых сплавов

Алюминий и его сплавы можно сваривать многими способами дуговой сварки: покрытыми электродами, плавящимся и неплавящимся электродами в среде инертных газов, под слоем флюса, электрошлаковой сваркой.

Большую популярность в настоящее время приобрела сварка в инертных газах. В среде инертных газов сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Различают вольфрамовые электроды лантанированые, иттрированные, торириванные. Инертные газы: аргон 1-го и 2-го сортов, гелий повышенной чистоты и смеси аргона с гелием. Сварка алюминиевых сплавов вольфрамовым электродом 2-6 мм целесообразна для металла толщиной до 12 мм. Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия – АО, АД или АК, для сплавов типа АМг – проволоки той же марки, но с увеличенным (на 1-1,5%) содержанием магния для компенсации его угара. Диаметр присадочной поволоки 2-5 мм.

Ручную аргонодуговую сварку вольфрамовым электродом ведут на переменном токе на установках типа УДГ-ЗОО, УДГ-ЗОО при расходе аргона 6-15 л/мин. Сварку можно выполнять не только в аргоне, но и в гелии, при расходе гелия в 1,8-2,2 раза выше, чем аргона. Режимы сварки приведены в таблице.

При толщине листов до З мм сварку можно вести за один проход на подкладке, металл толщиной 4-6 мм можно сваривать без скоса кромок за два прохода с двух сторон. При толщине металла свыше 6 мм необходима V-образная разделка и увеличение числа проходов до четырех (б=8-15 мм). Возможна также Х-образная разделка. Протяженные швы выполняются автоматической сваркой.

Производительность сварки вольфрамовым электродом можно повысить в 3-5 раз, если использовать трехфазную дугу, что повышает мощность источника и позволяет за один проход на подкладке сваривать металл толщиной до 30 мм. Совокупность трех дуг: двух зависимых (горящих между вольфрамовыми электродами) позволяет нагревать металл непрерывно, так как постоянно существует одна из разновидностей дуг.

Сварка плавящимся электродом возможна в чистом аргоне либо в смеси аргона и гелия (до 70% Не) на постоянном токе обратной полярности проволокой диаметром 1,5-2‚5 мм. Разделка кромок V-образная и Х-образная с углом разделки 70-90° либо рюмкообразная, притупление 6 мм. Такое раскрытие кромок необходимо для размещения в разделке наконечника горелки.

Разделка кромок V-образная и Х-образная с углом разделки 70-90° либо рюмкообразная, притупление 6 мм. Такое раскрытие кромок необходимо для размещения в разделке наконечника горелки.

Скорость сварки определяется сечением шва и может достигать 30-40 м/ч. Скорость подачи проволоки до 400 м/ч. При использовании газовой смеси из 30% Ar и 70% Не удается за один проход (на подкладке) сварить металл толщиной до 16 мм, за два прохода – 30 мм, так как при этом составе смеси увеличивается и ширина, и глубина провара. В этом случае форма шва приобретает более благоприятную форму.

Механизированная сварка плавящимся электродом может быть выполнена с использованием фторидно-хлоридных флюсов марок АН-А1 и АН-А4. Флюс марки АН-А1 используется для сварки технического алюминия, флюс марки АН – A4, не содержащий NaCl, – для алюминиево-магниевых сплавов. Для сплавов этого типа наличие хлорида натрия во флюсе недопустимо, так как за счет магния и алюминия из флюса восстанавливается натрий – он попадает в шов, в результате в металле возникает пористость и снижается пластичность.

Механизированную сварку листов ведут по слою флюса, так как даже нерасплавленный флюс обладает большой электропроводностью, шунтирует дугу и нарушает стабильность процесса. Толщина и ширина слоя насыпаемого флюса зависит от толщины свариваемого металла (обычно 10-16 мм). С обратной стороны шва для предотвращения протеков жидкого металла необходима стальная формирующая подкладка.

Сварка толстолистового алюминия плавящимся электродом

Ручную дуговую сварку покрытыми электродами применяют при толщине металла свыше 4 мм, сварку ведут на постоянном токе обратной полярности, как правило, без поперечных колебаний. При сварке технически чистого алюминия и сплавов АМг следует применять проволоку с повышенным содержанием магния (1,5-2%) для компенсации его угара при сварке. Основу покрытия электродов составляет криолит, хлористые и фтористые соли натрия и калия.

При сварке алюминиевых сплавов имеются достаточно значительные выбросы оксида алюминия и магния а так же других элементов. Данные вещества являются очень опасными. Особенно тяжелые отравления алюминием наблюдались у рабочих в самолетостроении. Для минимизации вредного воздействия алюминия необходимо использовать сварочные маски с поддувом.

|

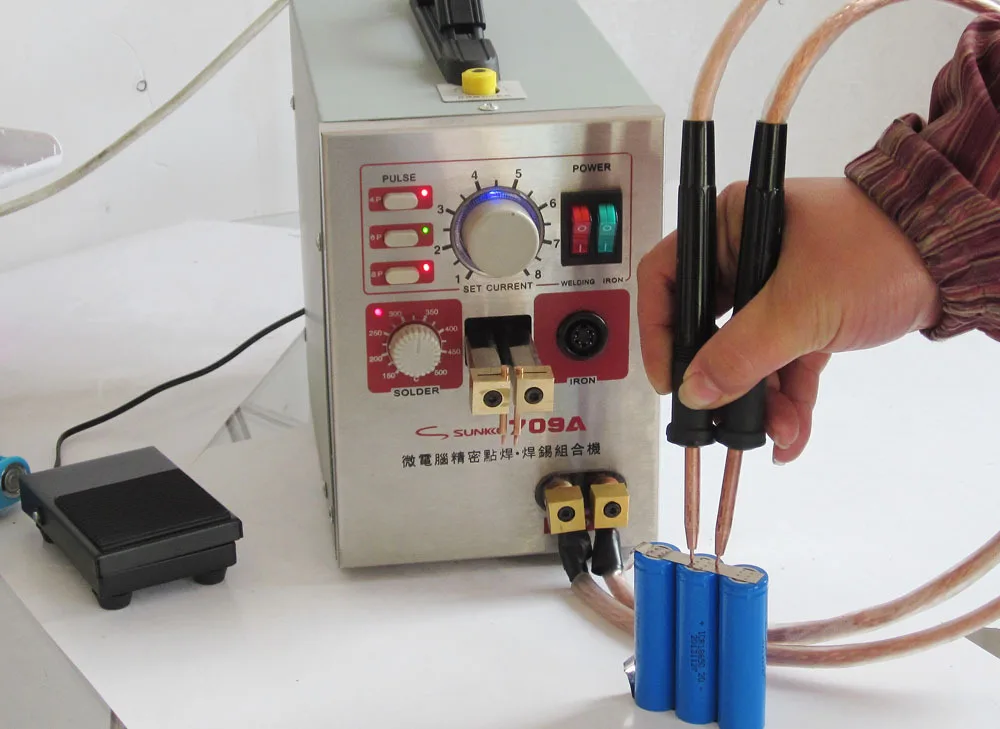

Как известно принцип стандартной точечной сварки в сопротивлении металла и его нагреве при этом сопротивлении. Однако в аппарате точечной сварки используются медные электроды, которые передают сварочный ток через себя на заготовку имеющую большее сопротивление чем сами электроды. Но если иметь дело с алюминием или медью , стандартная схема не работает, так как сопротивление электродов такое же как и у заготовки, в этом случае мы просто расплавим сам аппарат точечной сварки. Однако для точечной сварки алюминия придуман более уникальный прибор, создающий особое, колебательное напряжение и специальный сплав электродов, который пропускает через себя колебания тока и передает их на заготовку. Контактная сварка алюминия производится и на чистом металле и на покрытом различными защитными способами. Для покрытий не пропускающих ток у прибора есть специальный пробивающий наконечник, снимающий покрытие и замыкающий контакт. Услуги по точечной сварке алюминия производятся у нас на базе. Подходят алюминиевые заготовки с диэлектрическим покрытием, толщина металла различна. Сроки выполнение заказа довольно быстрые . При точечной сварке алюминия используются токи более 10 ампер, в случае если вы хотите что б мастер выехал к вам, это возможно только при наличии стабильной проводки. В идеале все работы проводятся у нас на базе, так как все уже настроено и проверено. Также данная услуга может подойти при мелком бытовом ремонте изделий из алюминия в случае не герметичных соединений. Если вам нужно сварить алюминий в герметичном соединении то тут поможет только дорогостоящий аргон, если же нет, точечная сварка алюминия в разы дешевле аргона, что делает ее куда более привлекательной при промышленном производстве, особенно в случае с массовым производством деталей, когда операция приварки аргоном будет удорожать стоимость самого изделия весьма значительно. Заказ услуг по точечной сварке алюминия по т. 451-66-70 |

Сварка алюминия аргоном: цена за 1 см в Москве

Широкое применение в строительстве и промышленности сплавов на основе алюминия обусловливает популярность технологий его сварки. Завод Металлоизделий «Новаметалл» предлагает услуги сварки алюминия любой сложности. Чтобы оставить заявку, пишите на почту [email protected] или звоните по телефону: 8 (800) 777-19-60.

Сварочные работы по алюминию

Низкая (2,7 г/см3) плотность и высокая теплопроводность алюминия делают сплавы на его основе очень крепкими, лёгкими, но достаточно хрупкими. В процессе нагрева металл быстро подвергается окислению. Все сплавы алюминия, кроме термоупрочнённых, легко соединяются между собой. Это очень важно для создания алюминиевых профилей, которые используются при производстве оконных или дверных рам.

Обязательные требования к воздушной среде в производственном помещении:

- отсутствие пыли, взвесей;

- температура 18-22 оС;

- относительная влажность 70%.

Контактная сварка производится точечным или шовным методами. Толщина пластов в первом случае – 0,04-6 мм, зазор между прилегающими элементами – 0,3 мм. Шовным методом соединяются элементы толщиной до 4 мм. Важна постоянная скорость подачи присадки, мощность дуги. Варить можно аргоном, инверторным или полуавтоматическим способом, а также с помощью лазера.

Особенности технологии аргонной сварки:

- При работе в защищённой аргонной среде варится только тонкий металл.

- Для работы с толстыми профилями необходимо добавлять гелий.

- Для аргонодугового способа необходимо наличие инвертора TIG с заземлением, вольфрамовых электродов, присадочной проволоки, горелки с соплом и блоком охлаждения, редуктора для понижения давления, баллона с газовой смесью.

- Для правки дефектов применяются неплавящиеся электроды.

- Конструкции толщиной до 20 мм варятся с помощью плавящихся металлических наконечников большого диаметра.

- Вследствие высокой теплопроводности свариваемого металла сварочная дуга должна быть короткой и мощной.

- Перед сваркой электроды подлежат обязательной просушке. В процессе сваривания необходимо следить за тем, чтобы не прожечь рабочую зону насквозь.

Услуги аргонной сварки алюминия на заказ в Москве

В своей работе мы используем аппарат для аргонно-дуговой сварки Сварог TECH TIG 200 P DSP AC/DC (E104). Стоимость сварки за 1 сантиметр указана в прайс-листе.

Мы оказываем полный комплекс услуг по обработке металла. Более подробную информацию по услуге, ценам Вы можете получить по номеру 8 (800) 777-19-60.

Как выполнить контактную точечную сварку алюминиевых сплавов?

Часто задаваемые вопросы

Алюминий и его сплавы обладают высокой теплопроводностью и электропроводностью по сравнению со сталью, и, поскольку процесс зависит от резистивного (Джоулева) нагрева, для них требуются гораздо более высокие сварочные токи. Кроме того, сопротивление поверхностного контакта играет важную роль в тепловыделении. Короткое время сварки используется для быстрого выделения тепла и, таким образом, минимизации потерь тепла за счет теплопроводности. Более твердые сплавы, как правило, легче сваривать, и наоборот, чистый алюминий не рекомендуется для точечной сварки.

Оксид алюминия, который естественным образом образуется на поверхности алюминия, имеет очень высокое электрическое сопротивление. Следовательно, состояние поверхности материала оказывает сильное влияние на выделяемое тепло, требуемые настройки, а также на свариваемость материала.

| Листовой прокат: | Обычно поддается сварке, но тяжелые или непостоянные оксиды могут привести к нестабильности. |

| Химически раскисленный или абразивный лист: | Удаление оксида непосредственно перед сваркой может обеспечить постоянное, но очень низкое поверхностное сопротивление, поэтому требуется гораздо более высокий сварочный ток.Такие контролируемые процедуры используются для сварных швов аэрокосмического качества. |

| Обработка поверхности: | Некоторые специально разработанные химические средства обработки поверхности, часто применяемые поставщиками материалов, дают поверхностное сопротивление от среднего до высокого и могут быть последовательными. Может быть достигнута хорошая свариваемость. |

| Анодированный, тяжелый хромат или другая пассивирующая обработка, или лист с сухой смазкой: | Эти виды обработки обычно обеспечивают очень высокое сопротивление, а иногда и полностью изолирующие поверхностные слои и обычно не свариваются. |

Электроды для листового материала толщиной от 1 до 3 мм имеют поверхность купола с радиусом от 50 до 100 мм, предпочтительно увеличивающимся с толщиной листа. Для высококачественной сварки можно использовать большие радиусы, чтобы минимизировать вдавливание. Обычно рекомендуются электроды с высокой проводимостью (типы класса 1), но для приложений промышленного качества можно использовать электроды класса 2 (например, Cu / Cr / Zr).

Поскольку медь легко образует сплав с алюминием, а нагрев контактов высок из-за высоких сварочных токов, износ электродов происходит очень быстро. Внимание к электродам обычно требуется после выполнения нескольких сотен сварных швов, но некоторые специальные обработки поверхности снижают износ. Более частая правка электродов с помощью автоматических инструментов для правки электродов является рекомендуемой стратегией для контроля состояния электродов и минимизации влияния на качество сварки. При выполнении сварных швов аэрокосмического качества электроды зачищают очень часто, чтобы избежать загрязнения контактных поверхностей. Было показано, что очень частая легкая шлифовка или полировка электродов, предотвращающая нарастание видимого слоя сплава на электроде, обеспечивает превосходную воспроизводимость качества сварки и долгий срок службы электрода.

Внимание к электродам обычно требуется после выполнения нескольких сотен сварных швов, но некоторые специальные обработки поверхности снижают износ. Более частая правка электродов с помощью автоматических инструментов для правки электродов является рекомендуемой стратегией для контроля состояния электродов и минимизации влияния на качество сварки. При выполнении сварных швов аэрокосмического качества электроды зачищают очень часто, чтобы избежать загрязнения контактных поверхностей. Было показано, что очень частая легкая шлифовка или полировка электродов, предотвращающая нарастание видимого слоя сплава на электроде, обеспечивает превосходную воспроизводимость качества сварки и долгий срок службы электрода.

Подробные настройки сварки доступны в стандартных учебниках или у поставщиков материалов или оборудования и могут зависеть от подробных требований к качеству и используемых материалов. Стандарт «BS EN ISO 18595 Контактная сварка. Точечная сварка алюминия и алюминиевых сплавов. Свариваемость, сварка и испытания» содержит полезные рекомендации.

Для сварных швов промышленного качества на листах толщиной 1,2 мм после прокатки параметры сварного шва обычно находятся в диапазоне –

.

Усилие на электродах:

Время сварки:

Сварочный ток:от 3 до 5 кН

от 2 до 5 циклов (40-100 мс)

от 22 до 28 кА

В то время как источники питания переменного тока могут использоваться для сварки алюминиевых сплавов, были предложены инверторные источники питания постоянного тока, обеспечивающие больший контроль кратковременного сварочного импульса и, таким образом, улучшенную свариваемость.Следует отметить, что с источниками постоянного тока наблюдается заметный эффект полярности. Рост самородка немного смещен в сторону положительного электрода, и это может быть полезно при сварке разной толщины за счет более тонкого листа на положительной стороне. Кроме того, положительный электрод изнашивается быстрее, чем отрицательный. Источники питания постоянного тока обычно обеспечивают более эффективное использование электросети при высоких требуемых сварочных токах.

Источники питания постоянного тока обычно обеспечивают более эффективное использование электросети при высоких требуемых сварочных токах.

Брызги при сварке могут отрицательно сказаться на качестве сварки, и их следует избегать.Может возникнуть некоторая пористость или растрескивание, особенно в сплавах чувствительных типов. Эти дефекты обычно не оказывают значительного влияния на прочность сварного шва при условии, что при испытании происходит нормальное разрушение пробки (пуговицы). Графики двойного усилия необходимы для высококачественных сварных швов, где требуется контроль дефектов самородка.

При сравнении материалов одинаковой толщины, статическая и усталостная прочность на сдвиг точечных сварных швов из алюминиевых сплавов примерно на треть меньше, чем у стальных швов (в зависимости от типа сплава).Если вместо стали используется алюминий, его толщина обычно увеличивается, что дает прочность сварного шва, которая в большей степени отличается от прочности стали, но при этом позволяет снизить вес.

Контактная точечная сварка алюминия переходит на производственную линию

На главную / Точечная контактная сварка алюминия перемещается на производственную линиюКомпания Georg Fischer Automotive использует инновационный процесс контактной точечной сварки от Fronius для соединения литых под давлением алюминиевых деталей в дверной раме автомобиля на Porsche Panamera.

На каждую дверь автомобиля профессионалы GF приваривают 16 точек диаметром точно 5 мм за цикл примерно 100 секунд. (первый вид)

На каждую дверь автомобиля профессионалы GF приваривают 16 точек диаметром точно 5 мм за цикл примерно 100 секунд. (второй вид)

Соединения, выполненные точечной сваркой, имеют идентичное и точно воспроизводимое высокое качество. (первый вид)

Соединения, выполненные точечной сваркой, имеют идентичное и точно воспроизводимое высокое качество.(второй вид)

Алоис Эдтбауэр (слева) и Вольфганг Хинтштайнер очень довольны прогрессом этого проекта и приложением DeltaSpot, которое они видят в дальнейшем потенциальном использовании.

Установка для контактной точечной сварки DeltaSpot на заводе Georg Fischer в Альтенмаркте с момента начала серийного производства в 2008 году работает с полной технологической надежностью.

Двери Porsche Panamera состоят из литой алюминиевой рамы с приваренными алюминиевыми листами.

Поставщик автомобильной промышленности Georg Fischer Automotive (Альтенмаркт, Австрия) применил инновационную версию высокопроизводительного процесса контактной точечной сварки для сварки стыков дверных коробок Porsche Panamera. Delta Spot позволила специалистам по производству автомобилей на австрийском заводе GFA преодолеть барьеры по соотношению цена / эффективность и технические ограничения качества, которые всегда сдерживали использование традиционной точечной сварки для соединения алюминия.

История Георга Фишера восходит к 1802 году.С первых дней существования фирмы литье металла было одной из основных сфер ее деятельности. Это глобальное предприятие уже давно известно как первопроходец в использовании инновационных технологий. Обладая 12 производственными площадками и 5 500 сотрудниками по всему миру, GF Automotive сообщила о выручке в 2010 году в размере 1,12 миллиарда евро. Завод в Альтенмаркте является частью компании с 1999 года и специализируется на конструктивных элементах, таких как кронштейны стоек и двери для сцены «кузов в белом».

Около 600 человек работают в Альтенмаркте, принося пользу компании своим опытом исследований и разработок и широко признанным ноу-хау в области литья под давлением, особенно алюминия и магния.В основе процесса лежит решение от Fronius International (Петтенбах, Австрия), основанное на намотке технологических лент. Пользователи GFA сообщают здесь о целях, истории, особенностях и преимуществах своего проекта, а также о перспективах, которые он открывает.

ИСТОРИЯ РЕШЕНИЯ

Алюминиевая пластина жесткости толщиной 2 мм должна быть прикреплена к раме толщиной примерно 3 мм четырех литых под давлением алюминиевых дверей Porsche Panamera. Эта пластина жесткости изготовлена из алюминиевого сплава. Алоис Эдтбауэр, инструментальщик и литейщик, который сейчас работает в качестве специализированного покупателя литейного оборудования и материалов, которые GFA использует в Альтенмаркте, объясняет основные положения проекта.

Эта пластина жесткости изготовлена из алюминиевого сплава. Алоис Эдтбауэр, инструментальщик и литейщик, который сейчас работает в качестве специализированного покупателя литейного оборудования и материалов, которые GFA использует в Альтенмаркте, объясняет основные положения проекта.

«Чтобы изучить наши возможности технологического проектирования, мы рассмотрели ряд процессов объединения, чтобы определить их пригодность и экономическую эффективность», – сообщает Эдтбауэр. Вольфганг Хинтштайнер, инженер, отвечающий за покрытия, который также отвечает за двери Porsche Panamera, добавляет: «Выбор сводился к традиционной точечной сварке сопротивлением, сварке трением с перемешиванием, склеиванию, клепке с пробивкой сплошными заклепками и комбинированной технике склеивания. точечной сваркой.Затем мы узнали о DeltaSpot, специальном процессе контактной точечной сварки, который, как говорят, особенно хорошо подходит для соединения алюминия. Мы получили дополнительную информацию об этом от разработчиков Fronius и также включили DeltaSpot в наш процесс выбора ».

После первых результатов испытаний традиционная контактная точечная сварка, клепка, склеивание и зажимание были исключены по производственно-экономическим или технологическим причинам, оставив только две оставшиеся альтернативы: сварка трением с перемешиванием или контактная точечная сварка с DeltaSpot.Отличительной чертой этого процесса является наматывающаяся «технологическая лента», которая предотвращает прямой контакт между электродом и заготовкой, но вместо этого опосредует этот контакт косвенно.

DELTASPOT: ФУНКЦИОНАЛЬНЫЕ ПРИНЦИПЫ И ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ

Технологическая лента наматывается между электродом и заготовкой в том же ритме, что и при точечной сварке. Вместо того, чтобы наплавляться на неподвижный электрод, алюминий теперь сплавляется на этой ленте, которая наматывается вперед после каждой точечной сварки, так что «использованная» длина технологической ленты каждый раз перемещается из зоны контакта. Это означает, что для каждой отдельной точки сварного шва применяются точно такие же определенные условия.

Это означает, что для каждой отдельной точки сварного шва применяются точно такие же определенные условия.

Технологические ленты предотвращают любой прямой контакт между электродом и заготовкой, защищая их обоих от загрязнения, легирования или других влияний, вызываемых заготовкой. Это стабилизирует процесс сварки и значительно продлевает срок службы электрода. Они также улучшают контактную ситуацию и предотвращают повреждение поверхности заготовки. Технологическая лента помогает предотвратить разбрызгивание на поверхности и расширяет технологическое окно.

Обзор контактной точечной сварки алюминиевых сплавов

ОРИГИНАЛЬНАЯ СТАТЬЯ

Обзор контактной точечной сварки алюминиевых сплавов

С. М. Манладан

1,2

& F. Юсоф

1,3

и С. Рамеш

1,3

и М. Фадзил

3

и З. Luo

4,5

& S. Ao

4

Получено: 3 мая 2016 г. / Принято: 25 июля 2016 г. / Опубликовано онлайн: 5 сентября 2016 г.

# Springer-Verlag London 2016

Аннотация В данной статье представлен обзор точечной сварки сопротивлением

(RSW) сплавов Al / Al, сплавов Al / стали, сплавов Al / Mg,

и сплавов Al / Ti, с акцентом на структуру, свойства и рабочие характеристики.Он также включает сварку, влияние

параметров сварки на качество соединения, основные металлургические дефекты

точечных сварных швов алюминия и деградацию электродов. Высокое контактное сопротивление

, вызванное наличием оксидного слоя на поверхности

алюминиевых сплавов, и необходимость приложения высокого сварочного тока

во время RSW алюминиевых сплавов приводят к быстрому износу наконечника электродов

и несоответствие качества сварного шва. Исследования

показали, что очистка оксидного слоя, скольжение нескольких микрон

между листами, увеличение силы электродов и применение слаботочного предварительного нагрева

катиона

может значительно снизить контактное сопротивление и улучшить качество стыков. Для Al / Steel

Для Al / Steel

разнородных RSW, метод сварки резистивным элементом,

использование оптимизированной морфологии электродов, метод

RSW с покрывающими пластинами и использование промежуточных слоев, таких как Al-

Mg, AlSi12 и сплавы AlCu28 подавляют образование хрупких интерметаллических соединений (IMC)

, а im-

подтверждают качество соединения. Использование фольги из чистого Ni, фольги Ni с покрытием Au-

, стали с покрытием Sn и стальных прослоек с покрытием Zn

также ограничивает образование хрупких IMC во время

RSW сплавов Al / Mg.Кроме того, было обнаружено, что методы RSW

с покрывающими пластинами и RSW под воздействием электромагнитного эффекта перемешивания улучшают свариваемость разнородных сплавов

Al / Ti.

Ключевые слова Контактная точечная сварка. Алюминиевые сплавы.

Магниевые сплавы. Сплавы титана. Микроструктура.

Интерметаллические соединения. Режим отказа. Сварка.

Металлургические дефекты. Деградация электродов. Сварка

параметры

1 Введение

Сжигание ископаемого топлива является одним из крупнейших источников антро-

выбросов парниковых газов [1,2].Таким образом, транспортная отрасль, являющаяся крупнейшим потребителем ископаемого топлива, постоянно изучает стратегии повышения эффективности использования топлива и сокращения выбросов парниковых газов. Эти стратегии включают

снижение веса, повышение эффективности обычных двигателей,

разработку новых и более энергоэффективных силовых агрегатов, таких как

* F. Юсоф

С. М. Манладан

С. Рамеш

М. Фадзил

Z. Luo

S. Ao

1

Кафедра машиностроения, инженерный факультет,

Малайский университет, 50603 Куала-Лумпур, Малайзия

2

Кафедра машиностроения, инженерный факультет,

Университет Байеро , Кано, 3011 Кано, Нигерия

3

Центр перспективного производства и обработки материалов

(AMMP), инженерный факультет, Малайский университет,

50603 Куала-Лумпур, Малайзия

4

Школа материаловедения и Engineering, Тяньцзиньский университет,

Тяньцзинь 300072, Китай

5

Центр совместных инноваций в области перспективных кораблей и глубоководных работ

Exploration, Шанхай 200240, Китай

Int J Adv Manuf Technol (2017) 90: 605–634

DOI 10. 1007 / s00170-016-9225-9

1007 / s00170-016-9225-9

Содержимое любезно предоставлено Springer Nature, применяются условия использования. Права защищены.

Различия в сварке стали и алюминия

Проблемы точечной сварки алюминия по сравнению со сталью включают прочный и быстро образующийся оксидный слой переменной толщины и состава, высокую электрическую и теплопроводность, небольшое увеличение удельного сопротивления с температурой, узкий диапазон пластичности, низкие температуры плавления и высокую коэффициент температурного расширения.Этот отрывок из новой книги Кимчи и Дэвида Филипса «Основы контактной точечной сварки и их применение в автомобильной промышленности» используется с разрешения Менахема Кимчи, доцента кафедры материаловедения Университета штата Огайо, и объясняет эти различия для тех, кто хочет более глубокое понимание. Эта статья является первой из серии статей Кимчи о сварке высокопрочных сталей с улучшенными характеристиками, так что следите за обновлениями!

Теплопроводность и удельное электросопротивление Рисунок 1: Удельное электрическое сопротивление стали и алюминия

(по сравнению с медными электродами)

Процесс контактной точечной сварки, один из основных процессов, используемых в автомобильной промышленности, лучше всего работает с металлическими сплавами, такими как стали, у которых электрическая и теплопроводность намного ниже, чем у электродов на основе меди, используемых для их сварки.Низкая электропроводность (или высокое удельное сопротивление) обеспечивает легкий нагрев I2R, а низкая теплопроводность означает, что тепло будет отводиться из области сварного шва медленнее. Чем больше времени требуется для отвода тепла, тем прочнее сварной шов. Как показано на рисунке 1, сталь имеет очень высокое удельное сопротивление и поэтому идеально подходит для этого процесса сварки.

Алюминий демонстрирует электрическую и теплопроводность, близкую к медной, что является двумя дополнительными причинами, вызывающими проблемы точечной сварки с этим металлом. Эти свойства диктуют необходимость гораздо более высоких токов и гораздо более короткого времени, а, следовательно, менее надежного процесса. Эмпирические правила относительно сварочного тока и времени для алюминия примерно в три раза превышают текущую температуру и 1/3 времени процесса для сварки стали. Следовательно, существующее оборудование не может использоваться для сварки алюминия из-за того, что требуется более высокий ток.

Эти свойства диктуют необходимость гораздо более высоких токов и гораздо более короткого времени, а, следовательно, менее надежного процесса. Эмпирические правила относительно сварочного тока и времени для алюминия примерно в три раза превышают текущую температуру и 1/3 времени процесса для сварки стали. Следовательно, существующее оборудование не может использоваться для сварки алюминия из-за того, что требуется более высокий ток.

Рисунок 2: Типичные диапазоны пластмасс, сталь vs.Алюминий

Диапазон пластичности металла можно условно определить как диапазон температур ниже его температуры плавления, в котором металл проявляет значительное размягчение. Значение точечной сварки заключается в том, что более широкий диапазон пластичности создает более широкую область размягчения вокруг сварного шва в течение более длительного времени. Эта область, в сочетании с давлением электрода, эффективно «изолирует» быстро расширяющийся (металлы демонстрируют большое объемное расширение при плавлении) расплавленный сварной шов и предотвращает его выброс из зоны сварного шва (выталкивание).Как показано на Рисунке 2, типичный диапазон пластичности алюминия значительно меньше, чем у стали. Рисунок также включает случайную линию нагрева, чтобы проиллюстрировать тот факт, что узкий диапазон пластичности не только уменьшает ширину «уплотнения» вокруг самородка, но также предполагает, что интервал времени сварки для получения хорошего сварного шва ограничен. Таким образом, узкий диапазон пластичности алюминия в сочетании с его низкой температурой плавления означает, что технологическое окно для создания хорошего сварного шва и предотвращения вытеснения очень мало.

Динамическое сопротивление

Рисунок 3: Кривая динамического сопротивления для

Steel Vs. Алюминий

Как показано на Рисунке 3, кривая динамического сопротивления алюминия полностью отличается от кривой для стали. Этому огромному различию способствуют два факта:

Этому огромному различию способствуют два факта:

1) оксид на поверхности алюминия и

2) небольшое изменение удельного сопротивления как функция температуры.

При начальном протекании тока сопротивление чрезвычайно велико из-за оксидного слоя, который имеет гораздо более высокое удельное сопротивление, чем алюминий.Это увеличивает вероятность начального изгнания, а также приводит к значительному нагреву электродов. Оксидный слой быстро разрушается, что облегчает прохождение тока, поскольку сопротивление быстро падает. Однако по сравнению с кривой динамического сопротивления стали на более поздних этапах цикла значительного увеличения сопротивления не наблюдается. Причина этого в сравнении со сталью: удельное сопротивление алюминия лишь незначительно увеличивается с температурой, как показано на рисунке 3. Смысл этой разницы в том, что существует ограниченная возможность выращивать самородок, используя преимущества быстрого увеличения удельного сопротивления, как и корпус со сталью.

Рисунок 4: Неровности сварного шва алюминия (пористость)

Коэффициент теплового расширения алюминия примерно в три раза выше, чем у стали. Это приводит к большему объемному расширению металла при нагревании и последующему большему сжатию при охлаждении. Следствием этого является большая вероятность не только выталкивания, но и нарушений сплошности сварного шва, таких как пористость и растрескивание при затвердевании (Рисунок 4).Это может обуславливать потребность в низкоинерционных, быстрых «последующих» сварочных головках, которые могут поддерживать постоянную силу во время быстрого движения расширяющейся и сужающейся области сварного шва. Это требует большего количества оборудования и затрат на процесс.

Слой оксида алюминия Как обсуждалось ранее, алюминий образует прочный и быстро формирующийся оксидный слой. Преимущество высокорезистивного оксидного слоя состоит в том, что он значительно увеличивает сопротивление контакта между свариваемыми листами. Но поддерживать постоянную толщину оксидного слоя сложно, поскольку это происходит естественным образом и быстро, поскольку он подвергается воздействию окружающей среды. Поскольку это непостоянно, это приводит к несогласованности сварного шва.

Но поддерживать постоянную толщину оксидного слоя сложно, поскольку это происходит естественным образом и быстро, поскольку он подвергается воздействию окружающей среды. Поскольку это непостоянно, это приводит к несогласованности сварного шва.

С другой стороны, если оксидный слой значительно уменьшается механическими (например, шлифованием) или химическими (например, кислотная очистка с последующей конверсионной обработкой) методами непосредственно перед сваркой, возникнет необходимость в чрезвычайно высоких токах, что приведет к способствуют залипанию электродов и ускоренному износу.

Обзор контактной точечной сварки алюминиевых сплавов

Ким Х.С., Уоллингтон Т.Дж. (2013) Энергия в течение всего жизненного цикла и выбросы парниковых газов облегчения в автомобилях: обзор и согласование. Environ Sci Technol 47 (12): 6089–6097

Статья Google Scholar

Humpenöder F, Popp A, Stevanovic M, Müller C, Bodirsky BL, Bonsch M, Dietrich JP, Lotze-Campen H, Weindl I, Biewald A (2015) Ответы землепользования и углеродного цикла на умеренное изменение климата: последствия для земли смягчение последствий? Environ Sci Technol

Modaresi R, Pauliuk S, Løvik AN, Müller DB (2014) Глобальные углеродные выгоды от замены материалов в легковых автомобилях до 2050 года и их влияние на сталелитейную и алюминиевую промышленность. Environ Sci Technol 48 (18): 10776–10784

Статья Google Scholar

Das S (2014) Энергетическая и экологическая оценка жизненного цикла конструкции автомобилей с интенсивным использованием алюминия. SAE Int J Mater Manuf 7 (2014-01-1004): 588–595

Артикул Google Scholar

Kulekci MK (2008) Применение магния и его сплавов в автомобильной промышленности. Int J Adv Manuf Technol 39 (9-10): 851–865

Статья Google Scholar

Медрай М., Парвез А. (2007) Проанализировать важность сплавов магний-алюминий-стронций для более экономичных автомобилей.Автомобильная промышленность: 45–47

Association EA (2008) Алюминий в автомобилях. Европейская алюминиевая ассоциация

Sun M, Niknejad S, Gao H, Wu L, Zhou Y (2016) Механические свойства разнородных точечных сварных швов сопротивления алюминия с магнием со стальной прослойкой, покрытой Sn. Mater Des 91: 331–339

Google Scholar

Амброзяк А., Корзенёвский М. (2010) Использование точечной контактной сварки для соединения алюминиевых элементов в автомобильной промышленности.Arch Civ Mech Eng 10 (1): 5–13

Статья Google Scholar

Автомобильные тенденции в алюминии, Европейская перспектива: часть первая. http://www.totalmateria.com/Article135.htm По состоянию на 12 декабря 2015 г.

Rodriguez R, Jordon J, Allison P, Rushing T., Garcia L (2015) Микроструктура и механические свойства сварки трением с перемешиванием разнородных типов. Алюминиевые сплавы 6061-7050. Mater Des 83: 60–65

Google Scholar

Liu J, Rao Z, Liao S, Wang P-C (2014) Моделирование явлений переноса и растрескивания при затвердевании при лазерной точечной сварке валиком на пластину сплава AA6063-T6. Часть I – математическая модель. Int J Adv Manuf Technol 73 (9-12): 1705–1716

Статья Google Scholar

Qiu R, Zhang Z, Zhang K, Shi H, Ding G (2011) Влияние параметров сварки на сопротивление сдвигу соединения из алюминиевого сплава, сваренного контактной точечной сваркой. J Mater Eng Perform 20 (3): 355–358

J Mater Eng Perform 20 (3): 355–358

Статья Google Scholar

Карими М., Седиги М., Афшари Д. (2015) Эффект термоконтактной проводимости при моделировании процесса контактной точечной сварки алюминиевого сплава 6061-T6. Int J Adv Manuf Technol 77 (5-8): 885–895

Статья Google Scholar

Хан Л., Торнтон М., Шергольд М. (2010) Сравнение механических характеристик самопробивающихся клепанных и сваренных сопротивлением алюминиевых листов для автомобильной промышленности.Mater Des 31 (3): 1457–1467

Статья Google Scholar

Хан Л., Торнтон М., Ли Д., Шергольд М. (2011) Влияние определяющей толщины металла и ориентации пакета на качество сварного шва и механические характеристики точечной контактной сварки алюминия AA5754. Mater Des 32 (4): 2107–2114

Артикул Google Scholar

Zhang Y, Li Y, Luo Z, Yuan T, Bi J, Wang ZM, Wang ZP, Chao YJ (2016) Технико-экономическое обоснование разнородного соединения алюминиевого сплава 5052 с чистой медью через термокомпенсированное пятно сопротивления сварка.Mater Des 106: 235–246

Google Scholar

Shi Y, Guo H (2013) Оценка усталостных характеристик и параметров усталостных повреждений точечных сварных соединений алюминиевых сплавов 6111 ‐ T4 и 5754. Fatigue Fract Eng Mater Struct 36 (10): 1081–1090

Article Google Scholar

Wu S-n, Ghaffari B, Hetrick E, Li M, Z-h J, Liu Q (2014) Характеристика микроструктуры и характеристики квазистатического разрушения контактных точечных сварных швов алюминиевого сплава AA6111-T4.Trans Color Metals Soc China 24 (12): 3879–3885

Статья Google Scholar

Миллер В., Чжуанг Л., Боттема Дж., Виттебруд А.Дж., Де Смет П., Хаслер А., Вьерегге А. (2000) Последние разработки в алюминиевых сплавах для автомобильной промышленности. Mater Sci Eng A 280 (1): 37–49

Статья Google Scholar

Feng Y, Luo Z, Li Y, Ling Z (2016) Новый метод контактной электрозаклепки алюминиевого сплава 7075.Mater Manuf Process: 1–7. DOI: 10.1080 / 10426914.2015.1103853

Hassanifard S, Zehsaz M, Tohgo K (2011) Влияние силы электрода на механическое поведение соединений из алюминиевого сплава 5083-O, выполненных контактной сваркой точечной сваркой. Штамм 47 (s1): e196 – e204

Артикул Google Scholar

Хао М., Осман К., Бумер Д., Ньютон С. (1996) Развитие характеристик контактной точечной сварки алюминия.Weld J Incl Weld Res Suppl 75 (1): 1–4

Google Scholar

Чо Й, Ху С., Ли В. (2003) Точечная контактная сварка алюминия и стали: сравнительное экспериментальное исследование. Proc Inst Mech Eng B J Eng Manuf 217 (10): 1355–1363

Артикул Google Scholar

Luo Z, Ao S, Chao YJ, Cui X, Li Y, Lin Y (2015) Применение предварительного нагрева для улучшения стабильности и качества контактной точечной сварки AA5052.J Mater Eng Perform 24 (10): 3881–3891

Статья Google Scholar

Cui LH, Qiu RF, Shi HX, Zhu YM (2014) Точечная контактная сварка стали с медным покрытием и алюминиевого сплава. Appl Mech Mater 675: 19–22

Артикул Google Scholar

Флореа Р., Соланки К., Бамманн Д., Бэрд Дж., Джордон Дж., Кастанье М. (2012) Точечная контактная сварка алюминия 6061-Т6: разрушающие нагрузки и деформация. Mater Des 34: 624–630

Mater Des 34: 624–630

Статья Google Scholar

Исследование содержания алюминия в легковых автомобилях в Северной Америке, 2015 г .: резюме http://www.drivealuminium.org/research-resources/PDF/Research/2014/2014-ducker-report. По состоянию на 12 декабря 2015 г.

Ван Дж., Ван Х-П, Лу Ф., Карлсон Б. Е., Сиглер Д. Р. (2015) Анализ процесса контактной точечной сварки алюминиевой стали путем разработки полностью связанной мультифизической имитационной модели.Int J Heat Mass Transf 89: 1061–1072

Статья Google Scholar

Li Y, Luo Z, Yan FY, Duan R, Yao Q (2014) Влияние внешнего магнитного поля на точечную сварку сопротивлением алюминиевого сплава. Mater Des 56: 1025–1033

Статья Google Scholar

Fukumoto S, Lum I, Biro E, Boomer D, Zhou Y (2003) Влияние деградации электрода на срок службы электрода при контактной точечной сварке алюминиевого сплава 5182.Сварной шов J 82 (11): 307-S

Google Scholar