Коробление алюминиевых деталей – aluminium-guide.com

Коробление – это то, что нередко случается при механической обработке деталей из термически упрочняемых алюминиевых сплавов. Причина коробления этих деталей – остаточные напряжения, которые образовались при их закалке в процессе термического упрочнения.

Кстати, знаменитые алюминиевые цельные корпусы аппаратов iPhone 5 и iPhone 6 компании Apple изготавливаются именно так. Цельную алюминиевую прессованную заготовку подвергают многочисленным фрезерным операциям на хитроумном станке с компьютерным управлением с постоянным мощным охлаждением, чтобы избежать ее коробления.

(См. подробнее: Алюминиевые сплавы в смартфонах и ноутбуках).

Закалка алюминиевых сплавов

Операция закалки алюминиевых сплавов состоит из двух этапов:

- Первый этап – это нагрев до температуры закалки: от 450 ºС для сплавов серии 7ххх до 520 ºС для сплавов серии 6ххх.

- После некоторой выдержки при температуре закалки следует быстрое охлаждение – для различных сплавов разное.

Необходимая для полной закалки скорость охлаждения значительно различается для различных алюминиевых сплавов, например:

- погружение в холодную или теплую воды для высокопрочного сплава 7075 (отечественный аналог – В95),

- охлаждение струями воды для сплава 6061 (АД33),

- охлаждение вентиляторами или сжатым воздухом для сплава 6060 (АД31).

Цель закалки – удержать в твердом растворе алюминия растворенные легирующие элементы – для разных сплавов разные. Вслед за закалкой следует стадия старения – естественного или искусственного (при повышенной температуре). В ходе старения за счет выделения из твердого раствора упрочняющих компонентов, содержащих легирующие элементы, происходит повышение прочности алюминиевого сплава.

Коробление – бич механической обработки алюминия

Это неприятное явление – коробление – особенно «неприятно» тем, что делает трудным или невозможным выдерживать жесткие размерные допуски алюминиевых изделий, которые получают механической обработкой, например, фрезерованием. Особенно это касается больших и/или сложных по форме изделий. Поэтому высокий уровень отбраковки фрезерованных алюминиевых деталей из термически упрочняемых сплавов из-за отклонений от заданных размеров по причине коробления является обычным делом.

Особенно это касается больших и/или сложных по форме изделий. Поэтому высокий уровень отбраковки фрезерованных алюминиевых деталей из термически упрочняемых сплавов из-за отклонений от заданных размеров по причине коробления является обычным делом.

На рисунке ниже показано коробление, которое возникло в листе из сплава 7075 в состоянии Т6 (закалка и искусственное старение) толщиной 25 мм и длиной 250 мм после разрезания на электро-эррозионном станке по центральной плоскости на две половинки. Максимальная величина образовавшейся щели достигла 4,3 мм.

Рисунок 1 – Коробление листа из сплава 7075-Т6

после разрезания вдоль центральной плоскости

Остаточные напряжения в алюминии – какие они?

Уровень остаточных напряжений в закаленном алюминиевом изделии, например в том же толстом листе, возрастает с увеличением его толщины, пока, наконец, не достигает предела текучести алюминиевого сплава в закаленном состоянии.

Знаменитый – аэрокосмический – сплав 7075 имеет значительно более высокий предел текучести в закаленном состоянии по сравнению с другими сплавами, в том числе, с таким популярным в промышленности, как сплав 6061. Поэтому сплав 7075 является наиболее склонным к образованию остаточных напряжений и, следовательно, короблению при механической обработке. Остаточные напряжения в закаленных листах из сплава 7075 толщиной более 33 мм могут достигать 230 МПа. В закаленных листах из сплава 6061 толщиной свыше 15 мм остаточные напряжения могут достигать «всего лишь» 90 МПа.

Поэтому сплав 7075 является наиболее склонным к образованию остаточных напряжений и, следовательно, короблению при механической обработке. Остаточные напряжения в закаленных листах из сплава 7075 толщиной более 33 мм могут достигать 230 МПа. В закаленных листах из сплава 6061 толщиной свыше 15 мм остаточные напряжения могут достигать «всего лишь» 90 МПа.

Почему возникают остаточные напряжения?

Остаточные напряжения возникают из-за неоднородного охлаждения изделия при закалке и связанного с этим неоднородного сокращения его размеров, что и вызывает коробление. Когда относительно толстые изделия погружают в закалочную водяную ванну, то поверхностные слои изделия охлаждаются первыми и поэтому сокращаются в размерах намного быстрее, чем его сердцевина. В то же время в начале охлаждения горячая сердцевина оказывает мало сопротивления сокращению размеров поверхностных слоев – мягкая сердцевина пластически деформируется под воздействием сжатия наружных слоев. Позднее в ходе закалки, однако, сердцевина тоже охлаждается и тоже «хочет» сократить свои размеры. Однако этому сокращению препятствуют уже холодные и относительно прочные наружные слои изделия.

Однако этому сокращению препятствуют уже холодные и относительно прочные наружные слои изделия.

Таким образом, внутри изделия образуются растягивающие остаточные напряжения потому что, материал здесь хочет сократить свои размеры, но не может этого сделать из-за сопротивления наружных слоев. Эти растягивающие напряжения во внутренних слоях изделия уравновешиваются сжимающими напряжениями вблизи его поверхности.

Остаточные напряжения в алюминиевых листах

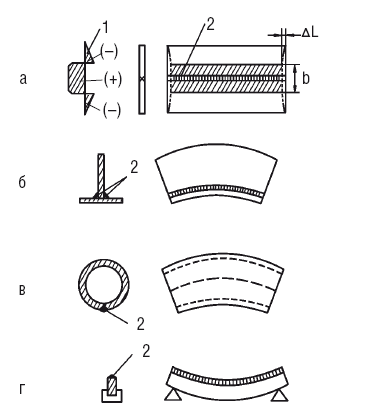

На рисунке 2 показано распределение уравновешенных остаточных напряжений по толщине закаленного листа. Максимум сжимающих (отрицательных) напряжений достигается на обеих наружных поверхностях листа, а максимальные растягивающие остаточные напряжения возникают внутри листа – по центральной плоскости. Такое распределение остаточных напряжений характерно для простого случая полубесконечного листа (плиты). Для деталей менее правильной формы распределение остаточных напряжений будет намного более сложным.

Рисунок 2 – Пример уравновешенных остаточных напряжений

в алюминиевом толстом листе

Величины пиковых сжимающих и растягивающих остаточных напряжений в закаленном алюминиевом листе зависит от интенсивности закалки, толщины листа и уровня предела текучести сплава в закаленном состоянии. Обычно остаточные напряжения являются весьма не высокими в относительно тонких листах, но увеличиваются с ростом толщины и достигают предела текучести в закаленном состоянии алюминиевого сплава, из которого они сделаны, в очень толстых листах. Это происходит потому, что с увеличением толщины возрастает различие между температурой на поверхности листа и температурой в его сердцевине. Это приводит к более высоким остаточным напряжениям.

Обычно остаточные напряжения являются весьма не высокими в относительно тонких листах, но увеличиваются с ростом толщины и достигают предела текучести в закаленном состоянии алюминиевого сплава, из которого они сделаны, в очень толстых листах. Это происходит потому, что с увеличением толщины возрастает различие между температурой на поверхности листа и температурой в его сердцевине. Это приводит к более высоким остаточным напряжениям.

Если в ходе последующей механической обработки закаленного и состаренного листа материал удаляется асимметрично по отношению к распределению остаточных напряжений, то возникает коробление листа в виде его самопроизвольного прогиба.

Как избежать коробления?

Для снижения уровня остаточных напряжений в алюминиевых изделиях и предотвращения коробления деталей при их механической обработке могут в различной степени применяться четыре подхода.

- Закалка не в обычной, в подогретой воде. Снижает уровень остаточных напряжений, которые образуются при закалке.

Однако эта технология может препятствовать достижению полной закалки алюминиевого сплава и снижению уровня прочности после последующего искусственного старения.

Однако эта технология может препятствовать достижению полной закалки алюминиевого сплава и снижению уровня прочности после последующего искусственного старения. - Механическое снижение остаточных напряжений, например, путем растяжения, в закаленном состоянии, перед старением. Снижает уровень остаточных напряжений без ущерба для прочностных свойств. Однако трудно реализовать для изделий сложной формы.

- Термическое снижение остаточных напряжений (в ходе обычного искусственного старения или менее обычного перестаривания). При искусственном старении (Т6) происходит относительно незначительное снижение остаточных напряжений. При старении в режиме перестаривания (например, Т73) достигается более значительное снижение остаточных напряжений, но за счет нежелательного снижения прочностных свойств.

- Холодная пластическая деформация (после старения). Эта операция не снижает величину остаточных напряжений, но может изменить их распределение. Однако холодная обработка может привести к дополнительному короблению при последующей механической обработке.

Источник: http://prod.sandia.gov

|

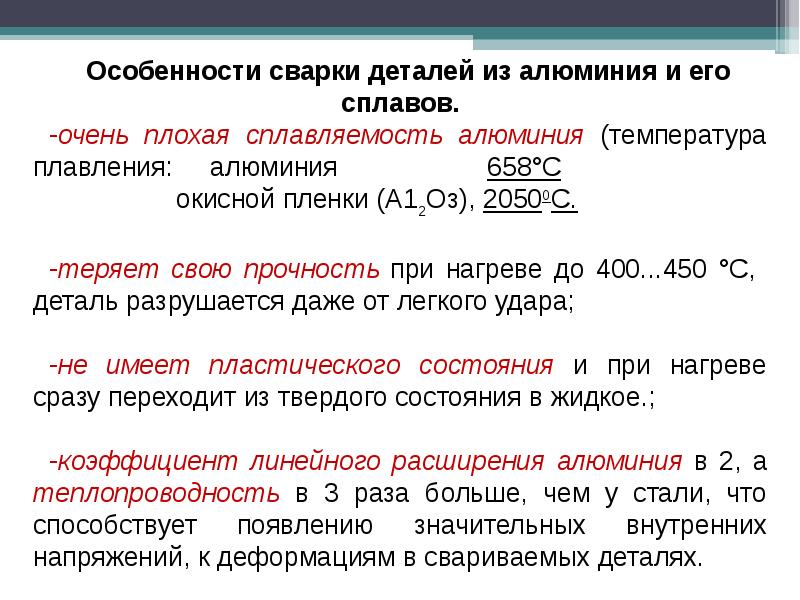

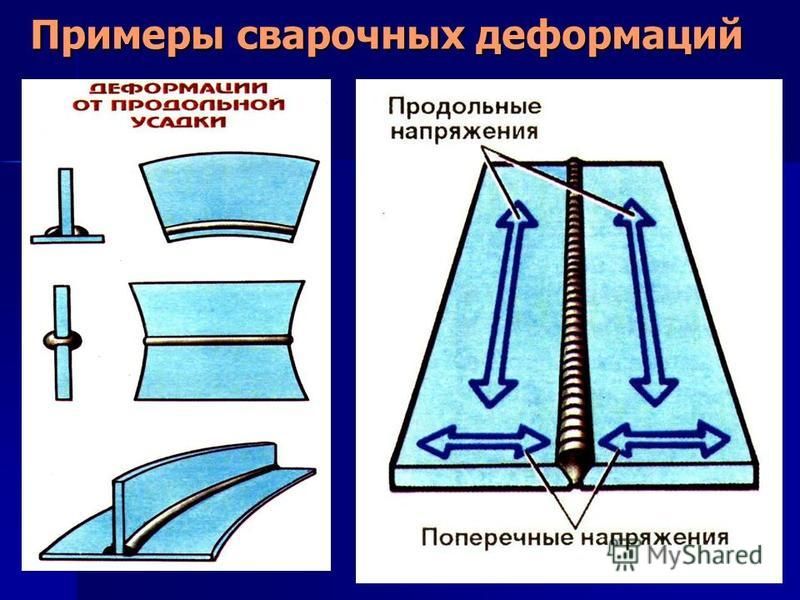

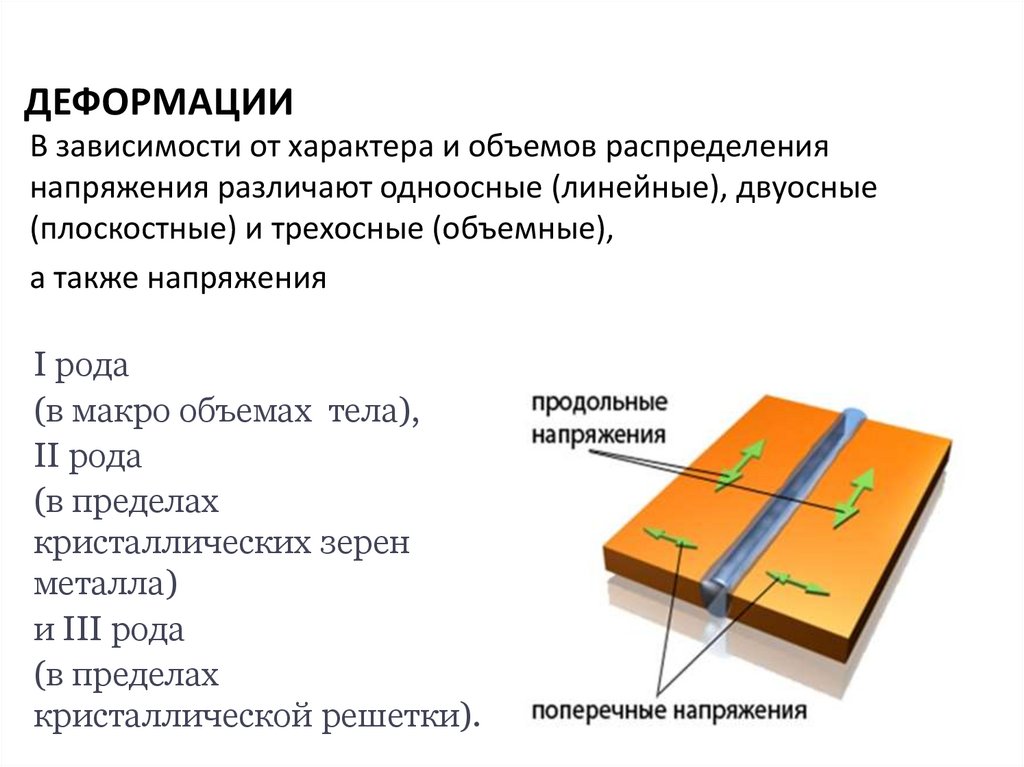

Сварка алюминия и его сплавов Категория: Сварка различных металлов Сварка алюминия и его сплавов Алюминий обладает низкой прочностью; поэтому его не применяют для конструкций, работающих под динамической нагрузкой. Его употребляют в химическом аппарато-строении, рамных конструкциях, для оконных и дверных переплетов и декоративных изделий в строительстве. Он обладает малой массой (плотность 2,7 г/см3), повышенной коррозионной стойкостью и большой пластичностью по сравнению с низкоуглеродистой сталью. Повышенную прочность имеют сплавы алюминия с марганцем, магнием, кремнием, цинком и медью. Алюминий и его сплавы делят на литейные и деформируемые (катаные, прессованные, кованые). Деформируемые сплавы подразделяют на термически не упрочняемые, к которым относятся сплавы алюминия с марганцем и магнием, и термически упрочняемые, к которым относятся сплавы алюминия с медью, цинком, кремнием. Наиболее высокой прочностью обладают термически упрочняем мые алюминиевые сплавы. Например, механические свойства дюр алюминия Д16 (3,8—4,9% меди, 1,2—1,8% магния, 0,3—0,9% мар ганца, остальное — алюминий) следующие: до термической обра-ботки — 6В = 22 кгс/мм2 и 6б = 2%; после термической обработки ств=42 кгс/мм2 и 65=18%. Наибольшей прочностью из термиче ски упрочняемых алюминиевых сплавов обладает сплав В95 (ав = 60 кгс/мм2, огт = 55 кгс/мм2 и 65 — около 12%), сплав по, строен на основе алюминий — медь — магний — цинк. Однако термически упрочненные алюминиевые сплавы разуп рочняются при сварке со значительной потерей механических свойств. Применение этих сплавов для сварных конструкций воз» можно лишь при условии обеспечения термической обработки после сварки для повышения прочности сварных соединений. Из термически неупрочняемых сплавов наибольшей прочностью обладают сплавы системы А1 — Mg — Ti, например сплав АМгб, механические свойства которого следующие: сгв = 32—38 кгс/мм2, стт = 1 б— 18 кгс/мм2, бБ= 15—20% и ак=3—4 кгс-м/см2. Свариваемость алюминия и его сплавов. Алюминий и его сплавы имеют большую теплопроводность, теплоемкость и скрытую теплоту плавления. Теплопроводность алюминия в три раза выше теплопроводности низкоуглеродистой стали; при нагреве от 20 до 600° С разница в теплопроводности еще более возрастает. Следовательно, сварка алюминия и его сплавов должна выполняться с относительно мощным и концентрированным источником нагрева. Коэффициент линейного расширения алюминия в два раза выше, чем коэффициент расширения железа. Это способствует увеличенным деформациям и короблению при сварке алюминиевых изделий. Низкая удельная плотность (2,7 г/см3) и температура плавления (660° С) алюминия по сравнению с высокой удельной плотностью окисла алюминия А120э (3,85 г/см3) и его температурой плавления (2060° С) затрудняют процесс сварки. Тугоплавкий и тяжелый окисел AI2O3 может оставаться в металле шва и снижать работоспособность сварного соединения. Используют три способа борьбы с окислом алюминия: сварка с растворителем окислов (электродные покрытия, флюсы), сварка без растворителей, но с так называемым катодным распылением, и сварка с механическим удалением окислов из сварочной ванны. Растворителями окисла А1203 и других окислов являются галоидные соли щелочноземельных металлов (хлористый, фтористый литий и др.), которые растворяют окислы и вместе с ними подни-1аЮтся из сварочной ванны в сварочный шлак. Так как раствор обладает пониженной температурой плавления, меньшей удельной плотностью и меньшей вязкостью, чем каждый компонент в отдельности, то он выводится из металла шва в сварочный шлак. Сущность катодного распыления состоит в том, что при дуговой сварке в аргоне на постоянном токе при обратной полярности происходит дробление окисной пленки А1203 с последующим распылением частиц окисла на поверхности сварного изделия. Другие газы, обладающие низкой атомной массой (например, 4 у гелия вместо 40 у аргона), не способны дробить и распылять окислы. Механический способ удаления окисла А1203 из сварочной ванны заключается в том, что сварщик опускает в сварочную ванну стальной пруток диаметром 3—4 мм и вынимает его с прилипшим к поверхности прутка окислом, который легко отделяется от прутка при его встряхивании и легком ударе. Опытные рабочие, выполняющие газовую или дуговую сварку угольным электродом, часто используют этот способ, не прибегая к флюсам. Алюминиевые сплавы обладают повышенной склонностью к образованию пор. Пористость металла при сварке алюминия и его сплавов вызывается водородом, источником которого служит адсорбированная влага на поверхности основного металла и особенно проволоки, а также воздух, подсасываемый в сварочную ванну. В этом случае алюминий в сварочной ванне взаимодействует с влагой по реакции 2А1+ЗН20->-А120з+6Н. Для получения беспористых швов при сварке алюминия и его сплавов даже небольшой толщины иногда требуется подогрев, снижающий скорость охлаждения сварочной ванны и способствующий более полному удалению водорода из металла при медленном охлаждении. Так, например, при наплавке на лист алюминия толщиной 8 мм беспористый шов может получить при подогреве металла до 150 °С. При увеличении толщины металла до 16 мм даже подогрев до температуры 300 °С не обеспечивает беспористых швов. Однако подогрев листов для сварки некоторых сплавов следует применять осторожно. Например, при сварке толстолистовых алю-миниево-магниевых сплавов допускается подогрев до температуры не выше 100—150 °С. Флюс АФ-4а разводят дистиллированной водой и наносят на свариваемые кромки и присадочный пруток. При газовой сварке применяют присадочную проволоку той же марки, что и свариваемый металл. Для получения и сохранения мелкозернистой структуры изделие после сварки в некоторых случаях, например при сварке литых деталей, подвергают отжигу при 300—350 °С с последующим медленным охлаждением. —- Алюминий обладает малой плотностью, хорошей тепло- и электропроводностью, высокой коррозионной стойкостью и пластичностью. В технике алюминий применяют в виде алюминия разной степени чистоты и в виде сплавов. В зависимости от содержания примесей (Fe, Si, Си, Zn, Ti) алюминий бывает особой чистоты А999 (0,001 % примесей), высокой чистоты А995, А99, А97, А95 (0,005—0,5% примесей) и технической чистоты А85, А8 и др. Из-за низкой прочности (сгв=804-110 МПа) алюминий применяют для ненагруженных деталей и элементов конструкций, когда от материала требуется легкость, свариваемость, пластичность, коррозионная стойкость (рамы, двери, трубопроводы, емкости, фольга и др.). Для нагруженных изделий используют сплавы алюминия. В качестве основных легирующих элементов алюминиевых сплавов применяют Си, Mg, Si, Mn, Zn, реже — Li, Ni, Ti, Be, Zr. Алюминиевые сплавы классифицируют по технологии изготовления, способности к термической обработке и свойствам. В зависимости от технологии изготовления различают деформируемые (для полуфабрикатов и изделий обработкой давлением), литейные (для отливок) и спеченные сплавы. По способности к термической обработке они разделяются на термические неупрочняемые и термические упрочняемые. К литейным сплавам относятся сплавы системы А1—Mg, А1— Si, А1—Си. Наиболее распространенными литейными сплавами с повышенным содержанием кремния (от 4 до 13%) являются силумины. Сварку литейных сплавов выполняют при ремонтных работах. Материалы из спеченной алюминиевой пудры (САП) и спеченных алюминиевых сплавов (САС) состоят из порошков алюминия или его сплавов и окиси алюминия. Получают САП и САС последовательным брикетированием, спеканием и прессованием окисленной с поверхности алюминиевой пудры. Эти материалы свариваются очень плохо. Сварные конструкции изготовляют из деформируемых алюминиевых сплавов. К деформируемым сплавам, не упрочняемым термообработкой, относятся алюминиевомарганцевый сплав АМц(А1+ 1,3%Мп) и группа сплавов системы А1—Mg (магналий): АМг, AMr1, АМг2, АМгЗ, АМг5В, АМг6. Эти сплавы обладают хорошей свариваемостью, в сварных соединениях они способны сохранять до 95% прочности основного металла при высокой пластичности и высокой коррозионной стойкости. 2. Склонность к образованию горячих трещин в связи с большой литейной усадкой кристаллизующегося металла, грубой столбчатой структурой сварного шва и наличием примесей. Для борьбы с горячими трещинами ограничивают содержание примесей в свариваемом металле, для измельчения структуры добавляют в металл и сварочную .проволоку модификаторы (Zr, Ti, В), регулируют режимы сварки. 3. Термически упрочняемые сплавы весьма чувствительны к термическому циклу сварки в связи с ростом зерна, распадом перенасыщенных твердых растворов, процессами старения, рекристаллизацией. 4. Для ряда сплавов, особенно содержащих в качестве основного легирующего элемента магний, характерна повышенная пористость при сварке, связанная с насыщением расплавленного металла водородом. 5. Высокие теплопроводность и теплоемкость алюминия требуют применения мощных источников тепла, а в ряде случаев подогрева. Высокий коэффициент линейного расширения и малый модуль упругости способствуют появлению значительных сварочных деформаций, что требует применения надежных зажимных приспособлений и устранения деформаций после сварки в ответственных конструкциях. В алюминии отсутствует пластическое состояние при нагреве и переходе из твердого в жидкое состояние, при этом алюминий не меняет своего цвета, а в области температур более 400—450 °С имеется провал прочности и пластичности, поэтому рекомендуется сварка на подкладках. Высокий коэффициент вязкости и быстрый теплоотвод затрудняют формирование шва, поэтому требуется соблюдение необходимых разделок кромок. Все перечисленные трудности и особенности свар-; ки алюминия требуют тщательной подготовки под сварку и тщательное соблюдение технологии сварки. Способы сварки алюминия и его сплавов. Основными способами сварки алюминия и его термонеупрочняемых сплавов являются сварка в инертных газах, по флюсу и под флюсом, ручная покрытыми электродами, контактная. Используют также газовую сварку, электрошлаковую сварку угольным электродом. Для термически упрочняемых сплавов применяют преимущественно механизированные способы сварки в инертных газах, электронно-лучевую, плаз-менно-дуговую. Для тонколистового металла целесообразна сварка в импульсном режиме. Для толстолистового металла (6>10 мм) хорошие результаты дает трехфазная сварка неплавящимся электродом. Сварку плавящимся электродом в инертных газах выполняют при толщинах более 4 мм на постоянном токе обратной полярности /св = (120-г-160)da, где da — диаметр сварочной проволоки. Газовую сварку выполняют нормальным пламенем с использованием защитного флюса в виде порошка или пасты, наносимого на свариваемые кромки и присадочной проволоки типа АФ-4А (КО— 50%, LiCl — 14%, NaCl—28%. NaF—8%), с подогревом металла при сварке больших толщин. Ориентировочную мощность сварочного пламени выбирают из расчета расхода ацетилена 75 дм3/ч на 1 мм толщины свариваемого металла. При использовании флюсовой защиты применяют следующие способы электрической сварки плавлением: дуговую автоматическую по флюсу и под флюсом и электрошлаковую. При сварке по слою флюса используют флюсы на основе солей щелочных и щелочноземельных металлов (например, АН-А1 системы Na3AlF3—КС1—NaCl), которые обладают высокой электропроводностью, поэтому погруженная дуга закорачивается и горит по слою флюса. Дополнительным параметром режима при сварке по слою флюса является высота насыпного слоя флюса перед дугой. Добавление во флюсы для сварки алюминия компонентов, уменьшающих электропроводность флюса, позволило разработать способ сварки под слоем флюса. Контактную точечную и шовную сварку применяют для соединения листов и профильного проката преимущественно из деформируемых сплавов. Контактную стыковую сварку выполняют преимущественно методом оплавления. Тацгкак алюминий и его сплавы отличаются высокой тепло- и электропроводностью, то необходимо при электроконтактной сварке, особенно точечной, применение больших токов и мощных машин, для повышения эффективности нагрева целесообразно сваривать при малой длительности импульсов тока. Пластичные сплавы алюминия хорошо свариваются другими видами сварки термомеханического и механического классов. Реклама:Читать далее:Сварка титановых сплавов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

выпучивания пластинчатых элементов Архив

Блог, основной блог

Новое программное приложение для анализа тонкостенных сечений

Марки из усовершенствованной высокопрочной стали (AHSS) обеспечивают повышенные показатели текучести и прочности на растяжение. Однако, чтобы в полной мере использовать эту повышенную прочность, секции автомобильной балки должны быть тщательно спроектированы, чтобы избежать коробления элементов пластины в секции. Новое программное приложение «Геометрический анализ сечений — GAS2.0», доступное в Американском институте черной металлургии, является инструментом, помогающим в этих усилиях по проектированию.

Однако, чтобы в полной мере использовать эту повышенную прочность, секции автомобильной балки должны быть тщательно спроектированы, чтобы избежать коробления элементов пластины в секции. Новое программное приложение «Геометрический анализ сечений — GAS2.0», доступное в Американском институте черной металлургии, является инструментом, помогающим в этих усилиях по проектированию.

Изгиб пластин в автомобильных секциях

Чтобы понять, как потеря устойчивости пластин влияет на прочность тонкостенной балки, рассмотрим рис. 1. Квадратная балка состоит из четырех одинаковых пластин, соединенных по краям. Под действием осевой сжимающей нагрузки каждая пластина может прогибаться. Принимая во внимание только одну из пластин, напряжение, которое вызовет коробление, зависит от соотношения ширины и толщины пластины (b/t). Более тонкие широкие пластины с большим отношением b/t будут изгибаться при меньшем напряжении, чем более толстые и узкие пластины.

Рис. 1. Изгиб пластины.

Теперь рассмотрим пластину из мягкой стали (предел текучести 200 МПа), которая спроектирована таким образом, чтобы изгибаться сразу же после достижения предела текучести, точка A на рис. Преимущество предела текучести материала.

Теперь рассмотрим ту же плиту, но заменив ее на марку AHSS (предел текучести 600 МПа), как показано на рис. 2. Пластина будет изгибаться при тех же 200 МПа, прежде чем достигнет потенциала материала, точки B на рисунке. Чтобы воспользоваться преимуществами этого предела текучести материалов, необходимо изменить пропорции листа, точка C. На этом рисунке показана необходимость учитывать коробление листа, особенно при применении марок AHSS.

Рисунок 2: Замена AHSS в чашке.

Переходя от одной пластины к более сложному случаю сечения балки из нескольких пластин, рассмотрим рис. 3. Слева показана балка, состоящая из четырех пластин с сжимающей нагрузкой, в результате которой пластины только начинают изгибаться. Однако это условие не отражает максимальную несущую способность балки. Нагрузку можно увеличивать до тех пор, пока напряжение в углах изогнутых пластин не достигнет предела текучести материала в центре на рис. 3. Обратите внимание, что в этом случае распределение напряжения по пластине является нелинейным с более низким напряжением в центре каждой пластины. Одним из способов моделирования этого сложного состояния является использование воображаемой эффективной секции. Здесь центральная часть визуализируется как удаленная, а остальная часть сечения равномерно нагружена при пределе текучести. Величина ширины пластины, которая должна быть удалена, определяется теорией. W-21, A-42, Y-9, M-18 Эффективная секция — это удобный способ визуализации эффективности конструкции секции с учетом класса материала и дает оценку максимальной несущей способности конструкции. луч.

Однако это условие не отражает максимальную несущую способность балки. Нагрузку можно увеличивать до тех пор, пока напряжение в углах изогнутых пластин не достигнет предела текучести материала в центре на рис. 3. Обратите внимание, что в этом случае распределение напряжения по пластине является нелинейным с более низким напряжением в центре каждой пластины. Одним из способов моделирования этого сложного состояния является использование воображаемой эффективной секции. Здесь центральная часть визуализируется как удаленная, а остальная часть сечения равномерно нагружена при пределе текучести. Величина ширины пластины, которая должна быть удалена, определяется теорией. W-21, A-42, Y-9, M-18 Эффективная секция — это удобный способ визуализации эффективности конструкции секции с учетом класса материала и дает оценку максимальной несущей способности конструкции. луч.

Рис. 3: Концепция эффективного сечения.

Геометрический анализ сечений — GAS2.

0 Программное обеспечение для геометрического анализа сечений

0 Программное обеспечение для геометрического анализа сеченийопределяет эффективное сечение для сложных автомобильных сечений. На рис. 4 показан пользовательский интерфейс GAS2.0. Пользователь имеет возможность создавать сечения или импортировать данные сечения из системы САПР. Свойства материалов для 63 марок стали предварительно загружены с возможностью добавления пользовательских марок стали. Доступны два типа анализа. Номинальный анализ, который обеспечивает классические свойства площади сечения, и эффективный анализ, который определяет эффективное сечение при текучести материала. На рис. 5 обобщены как табличные результаты, так и графические результаты для каждого типа анализа.

Рисунок 4: Пользовательский интерфейс GAS2.0.

Рисунок 5. Результаты анализа GAS2.0.

На рис. 6 показан пример эффективного анализа секции коромысла. На графическом экране эффективная секция отображается зеленым цветом. В идеале вся секция была бы эффективна для полного использования потенциала текучести материалов. На графическом экране также показаны центр тяжести сечения, ориентация основных координат и распределение напряжения. В правом текстовом поле представлены табличные результаты. В нижней части табличных результатов указана осевая нагрузка, которая вызывает это напряженное состояние и представляет предельную несущую способность этого сечения.

В идеале вся секция была бы эффективна для полного использования потенциала текучести материалов. На графическом экране также показаны центр тяжести сечения, ориентация основных координат и распределение напряжения. В правом текстовом поле представлены табличные результаты. В нижней части табличных результатов указана осевая нагрузка, которая вызывает это напряженное состояние и представляет предельную несущую способность этого сечения.

Рисунок 6: Графические результаты GAS2.0.

Понятно, что большая часть материала в разделе рисунка 6 не полностью эффективна. GAS2.0 позволяет пользователю удобно изменять раздел. Например, на рис. 7 к левой боковой стенке добавлен буртик, увеличивающий ее сопротивление объемному давлению. Обратите внимание, что боковая стенка теперь в значительной степени эффективна, а предельная нагрузка в нижней части текстового поля существенно увеличилась.

Рис. 7: Концепция улучшенного дизайна.

Роль ГАЗ в процессе проектирования

GAS2. 0 может сыграть важную роль на ранних стадиях проектирования, см. рис. 8, за счет быстрого создания первоначальных проектов, которые с большей вероятностью будут функционировать, и обеспечения достаточного места в упаковке для структуры. Это приведет к меньшему количеству проблем, которые нужно исправить позже в последовательности проектирования. На этапе детального проектирования GAS2.0 может дополнять анализ методом конечных элементов, выявляя проблемы на более раннем этапе и отбирая наиболее перспективные проектные концепции перед более подробным анализом методом конечных элементов.

0 может сыграть важную роль на ранних стадиях проектирования, см. рис. 8, за счет быстрого создания первоначальных проектов, которые с большей вероятностью будут функционировать, и обеспечения достаточного места в упаковке для структуры. Это приведет к меньшему количеству проблем, которые нужно исправить позже в последовательности проектирования. На этапе детального проектирования GAS2.0 может дополнять анализ методом конечных элементов, выявляя проблемы на более раннем этапе и отбирая наиболее перспективные проектные концепции перед более подробным анализом методом конечных элементов.

Рисунок 8: Роль GAS2.0 в процессе проектирования.

GAS2.0 доступен для бесплатной загрузки на сайте www.autosteel.org. В ресурсы на autosteel.org включен вводный веб-семинар Американского института черной металлургии, проведенный доктором Доном Маленом 16 июня 2020 г., а также ряд Учебники и учебные модули GAS2.0.

азбуки проектирования алюминиевых конструкций: от сплавов до деформаций и соединений

- Курсы

- Азбука алюминиевых конструкционных.

..

..

Эти три вебинара познакомят участников с проектированием алюминиевых конструкций в соответствии с Руководством по проектированию алюминиевых конструкций (ADM) 2020 года, опубликованным Алюминиевой ассоциацией. Соответствие части I ADM требуется Международными строительными нормами и правилами сварки алюминиевых конструкций AWS D1.2, что делает его ключевым для использования алюминиевых конструкций в США. Высокое соотношение прочности и веса алюминия, коррозионная стойкость и формуемость делают его предпочтительным материалом для многих конструкций, таких как навесные стены, пространственные рамы, поручни и опоры для солнечных батарей. Хотя конструкция алюминиевой конструкции аналогична конструкции стали, существуют существенные отличия, такие как снижение прочности алюминия при сварке и доступность недорогих нестандартных поперечных сечений за счет использования профилей.

Регистрационный взнос на семинар составляет 395 долларов США для участников (600 долларов США для нечленов), , включая все 4,5 часа обучения. Каждый отдельный веб-семинар можно приобрести отдельно за 150 долларов США для участников (250 долларов США для тех, кто не является участником).

Каждый отдельный веб-семинар можно приобрести отдельно за 150 долларов США для участников (250 долларов США для тех, кто не является участником).

- Эта серия будет доступна только в прямом эфире. Записи будут недоступны после презентаций.

- Каждая покупка семинара за место в офисе. Если ваша фирма работает удаленно, ознакомьтесь с часто задаваемыми вопросами о вебинаре на как разместить несколько пользователей из одного и того же места.

- Спонсоры этой серии могут связаться с участниками. Вы можете отказаться от этого, связавшись с [email protected].

Обратите внимание: эти веб-семинары не включены в подписку на веб-семинары NCSEA.

Расписание мероприятий

2 марта – Введение в алюминий как конструкционный материал

Алюминий выпускается во многих сплавах, состояниях и формах изделий, таких как листы, плиты и прессованные изделия, с очень разной прочностью и пластичностью. Другие свойства, такие как модуль упругости, плотность и коэффициент теплового расширения, не различаются у сплавов, но значительно отличаются от свойств стали. Поэтому важно понимать эти свойства и то, как их указать, прежде чем приступать к проектированию.

Другие свойства, такие как модуль упругости, плотность и коэффициент теплового расширения, не различаются у сплавов, но значительно отличаются от свойств стали. Поэтому важно понимать эти свойства и то, как их указать, прежде чем приступать к проектированию.

9 марта – Проектирование алюминиевых элементов

В Руководстве по проектированию алюминиевых элементов представлены методы расчета алюминиевых элементов на осевое растяжение, осевое сжатие, изгиб, сдвиг и кручение. Хотя эти методы имеют некоторое сходство с подходами для стальных элементов, большое разнообразие доступных алюминиевых поперечных сечений означает, что для алюминиевых элементов необходимы более общие правила проектирования. Это включает в себя устранение локальной потери устойчивости элементов при сжатии и изгибе.

16 марта – Проектирование алюминиевых соединений

Алюминиевые соединения могут быть выполнены с помощью нескольких процессов сварки или с использованием механических соединителей, включая болты, заклепки, винты и штифты. Сварка снижает прочность алюминиевых сплавов, отпущенных термической или холодной обработкой, и это необходимо учитывать при проектировании алюминиевых сварных соединений. По этой причине в алюминиевых конструкциях часто используются механические соединения вместо сварки.

Сварка снижает прочность алюминиевых сплавов, отпущенных термической или холодной обработкой, и это необходимо учитывать при проектировании алюминиевых сварных соединений. По этой причине в алюминиевых конструкциях часто используются механические соединения вместо сварки.

Спасибо нашему спонсору! Поддерживающий спонсор

Хотите стать спонсором? Свяжитесь со Сьюзан Кросс ( [email protected] ) для получения дополнительной информации!

Купить полную серию

Введение в алюминий как конструкционный материал

Онлайн-мероприятие: 1,5 г. н.э. Вт, 2 марта 2021 г., 12:00 CST

03.02.2021 | Почтовая викторина

Оценка: 10 вопросов 2 пересдачи

03.02.2021 | Оценка после события

Обследование: 4 вопроса

03.02.2021 | Введение в алюминий как конструкционный материал – представлено Рэнди Кисселлом, P.

Однако эта технология может препятствовать достижению полной закалки алюминиевого сплава и снижению уровня прочности после последующего искусственного старения.

Однако эта технология может препятствовать достижению полной закалки алюминиевого сплава и снижению уровня прочности после последующего искусственного старения.

Тонкая окисная пленка, покрывающая сварочную ванну, разрушается под ударами тяжелых положительных ионов защитного газа аргона, образующихся при горении дуги. Так как положительный ион обладает большей массой, чем электрон, то образующийся поток ионов способен дробить окнсные пленки алюминия и магния, которые создаются при сварке. При этом надо учитывать большую скорость движения ионов, позволяющую распыленным окислам через защитную газовую среду выходить из сварочной зоны.

Тонкая окисная пленка, покрывающая сварочную ванну, разрушается под ударами тяжелых положительных ионов защитного газа аргона, образующихся при горении дуги. Так как положительный ион обладает большей массой, чем электрон, то образующийся поток ионов способен дробить окнсные пленки алюминия и магния, которые создаются при сварке. При этом надо учитывать большую скорость движения ионов, позволяющую распыленным окислам через защитную газовую среду выходить из сварочной зоны.

алюминием (р=3,85 г/см3). Окисная пленка затрудняет сплавление, способствует непроварам и охрупчивает металл. Поэтому окисную пленку удаляют со свариваемых кромок механическими и химическими способами перед сваркой, во время сварки защищают зону сварки инертным газом, катодным распылением, применяют покрытия и флюсы на основе солей щелочных и щелочноземельных металлов (NaCl, NaF, КС1 и др.).

алюминием (р=3,85 г/см3). Окисная пленка затрудняет сплавление, способствует непроварам и охрупчивает металл. Поэтому окисную пленку удаляют со свариваемых кромок механическими и химическими способами перед сваркой, во время сварки защищают зону сварки инертным газом, катодным распылением, применяют покрытия и флюсы на основе солей щелочных и щелочноземельных металлов (NaCl, NaF, КС1 и др.). Для уменьшения пористости рекомендуется тщательная подготовка свариваемых кромок и проволоки перед сваркой для удаления следов влаги с их поверхности; тщательная защита сварочной ванны, увеличение диаметра присадочной проволоки, чтобы уменьшить удельную поверхность присадки; предварительный подогрев, чтобы увеличить время существования сварочной ванны и чтобы пузырьки водорода успели выйти из ванны.

Для уменьшения пористости рекомендуется тщательная подготовка свариваемых кромок и проволоки перед сваркой для удаления следов влаги с их поверхности; тщательная защита сварочной ванны, увеличение диаметра присадочной проволоки, чтобы уменьшить удельную поверхность присадки; предварительный подогрев, чтобы увеличить время существования сварочной ванны и чтобы пузырьки водорода успели выйти из ванны.

Недостатком сварки плавящимся электродом является повышенная пористость.

Недостатком сварки плавящимся электродом является повышенная пористость. В качестве такого компонента во флюс ЖА-64 введен кремнезем SiOa (система Na3AlF3—КС1—NaCl—Si02).

В качестве такого компонента во флюс ЖА-64 введен кремнезем SiOa (система Na3AlF3—КС1—NaCl—Si02). ..

..