Точечная сварка своими руками: схемы, принцип

Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Учитывая, что стоимость такого оборудования начинается от $450-$470, рентабельность его покупки вызывает сомнения.

Бытовой аппарат для точечной сварки CBA-1,5AKВыход из такой ситуации – контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы.

Кратко о точечной сварке

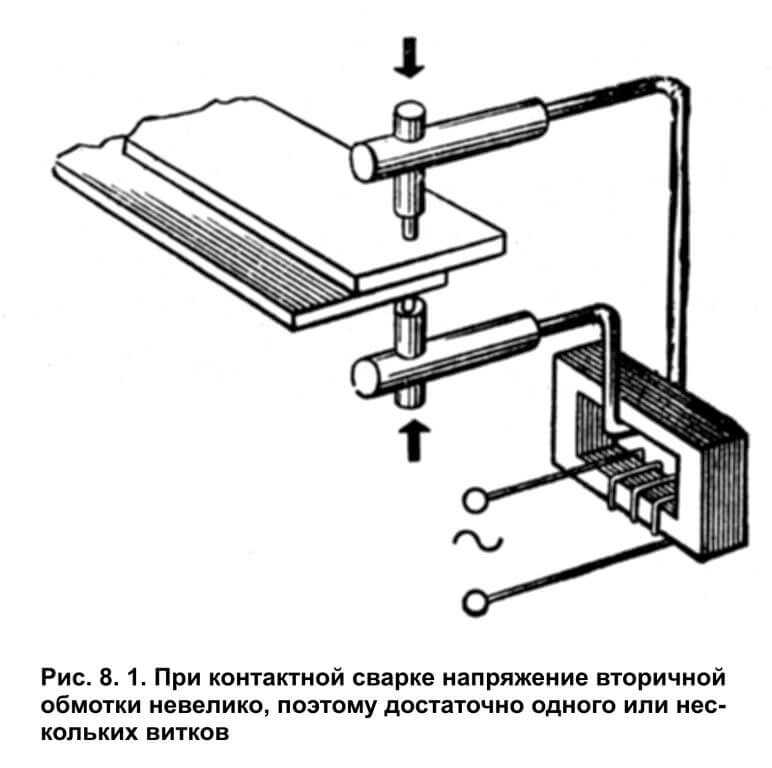

Данный тип сварки относится к контактным (термомеханическим). Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Сварочный процесс включает в себя следующие этапы:

- детали совмещают в необходимом положении;

- закрепляют их между электродами аппарата, которые прижимают детали;

- производится нагрев, в результате которого за счет пластического деформирования детали прочно соединяются между собой.

Производственный аппарат точечной сварки (такой как показан на фото) способен в течение минуты совершить до 600 операций.

Оборудование для машинной точечной сваркиТехнология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Иллюстрация процесса точечной сваркиОбозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии.

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т. д.).

д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Примеры самодельных конструкций

В интернете есть много примеров создания аппаратов, производящих точечную сварку. Приведем несколько наиболее удачных конструкций. Ниже показана схема простого устройства для точечной сварки.

Пример принципиальной схемы аппаратаДля реализации нам понадобятся следующие радиодетали:

- R — переменное сопротивление номиналом 100 Ом;

- С – конденсатор, рассчитанный на напряжение не менее 25 В с емкостью 1000 мкФ;

- VD1 – тиристор КУ202, буквенный индекс может быть К, Л, М или Н, можно также использовать ПТЛ-50, но в этом случае емкость «С» необходимо понизить до 1000 мкФ;

- VD2-VD5 – диоды Д232А, зарубежный аналог – S4M;

- VD6-VD9 – диоды Д226Б, их можно заменить зарубежным аналогом 1N4007;

- F – плавкий предохранитель на 5 А.

Необходимо сделать отступление, чтобы рассказать, как изготовить трансформатор TR1.

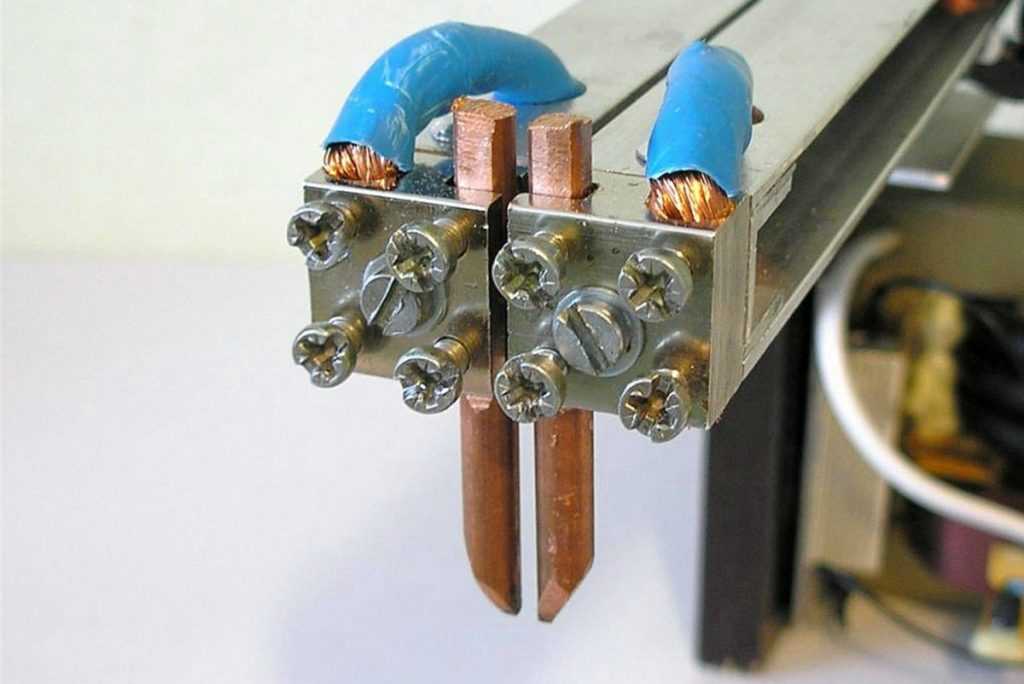

Чтобы сделать вторичную обмотку, понадобится медный многожильный провод Ø4 мм. Его допускается заменить шиной, при условии, что ее сечение будет как минимум 20 мм2. Количество витков вторичной обмотки – 10.

Видео: контактная сварка своими руками

https://www.youtube.com/watch?v=823bgTOHrnc

Что касается TR2, то для него подойдет любой из маломощных трансформаторов (от 5 до 10 Вт). При этом на обмотке II, используемой для подключения лампы подсветки «H», должно быть выходное напряжение в пределах 5-6 В, а обмотки III – 15 В.

Мощность изготовленного аппарата будет относительно не высокая, в пределах от 300 до 500 А, максимальное время импульса до 0,1 сек (при условии, что номиналы «R» и «С» будут такими же, как на приведенной схеме). Этого вполне достаточно для сварки стальной проволоки Ø0,3 мм или листового металла, если его толщина не превышает 0,2 мм.

Приведем схему более мощного аппарата, у которого сварочный электроток импульса будет в пределах от 1,5 кА до 2 кА.

Схема аппарата с силой импульса до 2 кАПеречислим используемые в схеме компоненты:

- номиналы сопротивлений: R1-1.0 кОм, R2-4.7 кОм, R3-1.1 кОм;

- емкости в схеме: С1-1.0 мкФ, С2-0,25 мкФ. Причем, С1 должен быть рассчитан под напряжение не менее 630 В;

- VD1-VD4 диоды – диоды Д226Б, допускается замена на зарубежный аналог 1N4007, вместо диодов можно поставить диодный мост, например, КЦ405А;

- тиристор VD6 – КУ202Н, его необходимо поместить на радиатор, площадью не менее 8 см 2;

- VD6 – Д237Б;

- F — плавкий предохранитель на 10 А;

- К1 – это любой магнитный пускатель, у которого имеется три пары рабочих контактов, а обмотка рассчитана на ~220 В, например, можно установить ПМЕ071 МВУХЛЗ AC3.

Теперь расскажем, как сделать трансформатор ТR1. За основу взят автотрансформатор ЛАТР-9, такой, как показан на фотографии.

Обмотка в этом автотрансформаторе насчитывает 266 витков, сделана она медным проводом Ø1,0 мм, ее мы будем использовать в качестве первичной. Аккуратно разбираем конструкцию, чтобы не повредить обмотку. Вал и прикрепленный к нему передвижной роликовый контакт демонтируем.

Дале нам необходимо изолировать контактную дорожку, с этой целью очищаем ее от пыли, обезжириваем и покрываем лаком. Когда он просохнет дополнительно, изолируем всю обмотку, используя лакоткань.

В качестве вторичной обмотки используем медный провод с площадью сечения как минимум 80 мм2. Важно, чтобы изоляция этого провода была термостойкой. Когда все условия соблюдены, делаем им обмотку из трех витков.

Настройка собранного устройства сводится к градированию шкалы переменного резистора, регулирующего время импульса.

Рекомендуем перед тем как приступать к сварке, установить опытным путем оптимальное время для импульса. Если длительность будет излишней, детали будут прожжены, а если меньше необходимой — прочность соединения будет ненадежной.

Как уже писалось выше, аппарат способен выдать сварочный электроток силой до 2000 А, что позволяет сваривать стальной провод Ø3 мм или листовую сталь, толщина которой не превышает 1,1 мм.

Импульсная сварка своими руками: схема, устройство

Екатерина

Импульсная сварка — что это такое? По сути своей, это обычная электродуговая сварка, в процессе которой подаются дополнительные кратковременные импульсы. Просим не путать данный тип сварки с точечным. Импульсная точечная сварка и импульсно-дуговая сварка — два кардинально разных метода соединения металлов.

Но что, если вы хотите испробовать в своей практике данный метод соединения металлов, но не хотите тратить много денег на покупку качественного сварочного аппарата? Решение есть! Можно сделать самодельную импульсную сварку. Импульсная сварка своими силами собирается за полтора-два часа, а все комплектующие стоят недорого. В этой статье мы подробно расскажем, как своими руками сделать импульсную сварку и каков наш опыт использования самодельного сварочного аппарата.

Содержание статьи

- Сборка импульсной сварки

- Преобразователь

- Схема управления

- Плата

- Прибор в сборе

- Опыт применения

- Преимущества самодельного аппарата

- Особенности

- Вместо заключения

Сборка импульсной сварки

Преобразователь

Начнем со сборки преобразователя. Который также называют силовой частью сварочного аппарата. Ниже вы можете видеть подробную схему сборки.

Также мы привели несколько таблиц со спецификациями используемых комплектующих.

Схема управления

Ниже приведена понятная и рабочая схема управления, а также видна небольшая часть схемы запуска аппарата.

Как и при сборке преобразователя мы привели несколько таблиц со спецификациями используемых комплектующих.

Плата

Ниже вы можете видеть схематичное изображение печатной платы.

А вот схема расположения всех элементов на плате.

Обращаем ваше внимание, «мягкий запуск» размещается на плате управления.

Прибор в сборе

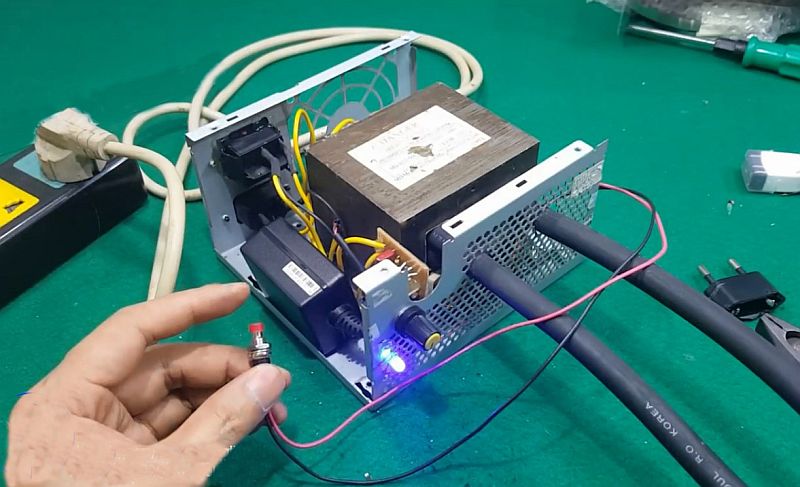

Ниже вы можете видеть прибор в сборе. Это его простейший вид. Не хватает корпуса с вентиляторами, платы управления (ее нужно прикрепить к самому корпусу), разъема для сварочного тока, а также сетевого фильтра и предохранительного автомата (тоже крепится к корпусу).

Опыт применения

Наш опыт показал, что устройство, собранное по данным схемам, работает практически безотказно. Мы остались довольны функционалом и качеством получаемых швов. Конечно, с помощью такого агрегата вы не сможете выполнить профессиональные сварочные работы, но оно и не нужно. Такой самодельный сварочник подойдет для импульсной сварки забора или теплицы. Словом, он не подведет ни одного домашнего умельца, при этом его сборка обойдется очень дешево.

Собранный по данным схемам сварочник предназначен для работы в сети 220В. Но на нашей памяти случались ситуации, когда напряжение было нестабильным, особенно на даче. Тем не менее, дуга горела стабильно, зажигалась довольно просто. Да, это не профессиональная микроимпульсная сварка, но все же. Кстати, рекомендуем использовать в работе с таким самодельным аппаратом только плавящиеся электроды. Сварка плавящимся электродом куда эффективнее и неплохо стабилизирует горение дуги.

Тем не менее, дуга горела стабильно, зажигалась довольно просто. Да, это не профессиональная микроимпульсная сварка, но все же. Кстати, рекомендуем использовать в работе с таким самодельным аппаратом только плавящиеся электроды. Сварка плавящимся электродом куда эффективнее и неплохо стабилизирует горение дуги.

Естественно, для сборки нам понадобилось потратить свое личное время и силы. Но конечная стоимость самодельного аппарата для импульсной сварки оказалась в несколько раз ниже, тем у бюджетных моделей из магазина. При этом самодельное устройство отлично справляется со своими функциями.

Преимущества самодельного аппарата

Помимо цены у самодельного аппарата для импульсной сварки есть множество других преимуществ перед моделями, продающимися в магазине. Первое преимущество — малое потребление тока. Если вы включите обычный аппарат из магазина в бытовую розетку у себя на даче и сварите калитку, например, то вскоре получите счета за электроэнергию и неприятно удивитесь. К тому же, подключать такой аппарат к бытовой розетке просто опасно, автоматы могут не выдержать такой мощности.

К тому же, подключать такой аппарат к бытовой розетке просто опасно, автоматы могут не выдержать такой мощности.

Не забывайте и о габаритах покупных аппаратов. Их просто невозможно спокойно перенести в руках с места на место. На заводах сварщики просто используют очень длинные провода, чтобы не перемещать такой аппарат по цеху. При этом цена на такие провода очень высока, и мы не думаем, что вы захотите тратить лишние 100$ на кабели. А вот самодельный аппарат весит немного и его можно легко перемещать.

Также у покупных аппаратов есть свои производственные возможности, и они редко превышают 80%. А зачастую находятся на отметке в 50%. Это значит, что такой аппарат просто не может раскрыть весь свой потенциал. Происходит это из-за того, что большой и технически сложный сварочник сильно нагревается и ему требуется много времени на остывание. По этой причине вы также не сможете варить дольше 2-3 минут подряд.

У самодельного сварочника, собранного по нашим схемам, нет таких недостатков. В нем нет реактивных токов, так что практически вся электроэнергия используется. Вы без проблем можете подключить такой сварочник к домашней розетке и не беспокоиться о счетах за электричество и возможном времени работы. Ведь мощность нашего самодельного прибора лишь немного больше, чем мощность обычного утюга.

В нем нет реактивных токов, так что практически вся электроэнергия используется. Вы без проблем можете подключить такой сварочник к домашней розетке и не беспокоиться о счетах за электричество и возможном времени работы. Ведь мощность нашего самодельного прибора лишь немного больше, чем мощность обычного утюга.

С помощью самодельного аппарат для импульсной сварки можно варить более 20 минут, что точно больше, чем положенные 2-3 минуты у аппарата их магазина. А вес такого самодельного прибора не превышает 10 килограмм. Это то, что нужно для домашнего мастера.

Какие еще есть достоинства? Ну вы можете на этапе сборки еще больше удешевить конструкцию. Например, в качестве сварочных кабелей использовать провода с меньшим сечением, достаточно 12 квадратных миллиметров. А для питания аппарата можно использовать провода от бытовых удлинителей.

Особенности

Сварка своими руками с применением самодельного сварочника имеет ряд особенностей. О них мы и поговорим ниже.

В ходе работ дуга может гореть нестабильно. Чтобы это исправить нужно использовать трансформатор с большой степенью индуктивности. Но учтите, что в таком случае значение тока может уменьшится. Это, конечно, минус. Ведь зачастую такие сварочные аппараты работают с переменным током и по умолчанию имеют маленький диапазон регулировки тока, а вместе с тем и низкий коэффициент полезного действия.

Чтобы это исправить нужно использовать трансформатор с большой степенью индуктивности. Но учтите, что в таком случае значение тока может уменьшится. Это, конечно, минус. Ведь зачастую такие сварочные аппараты работают с переменным током и по умолчанию имеют маленький диапазон регулировки тока, а вместе с тем и низкий коэффициент полезного действия.

А вот у аппаратов, работающих на постоянном токе, сам ток стабилизируется благодаря отдельному дросселю. В некоторых моделях может быть сразу два дросселя. Поэтому время восстановления дуги существенно сокращается, а значение сварочного тока увеличивается.

Вывод очевиден: нужно, чтобы сварочник работал на постоянном токе. Но учтите, что необходимо следить за индуктивностью дросселя. Если она будет слишком большой, то вы не сможете нормально зажечь дугу и электрод просто начнет прилипать к металлу. Можно ли добиться быстрого поджига дуги и стабильного сварочного тока? Конечно. Но для этого нужно сделать так, чтобы индуктивность дросселя была низкой, при этом частота тока была высокой.

Вместо заключения

Похожие публикации

Sunstone Welders > Обучение микросварке и технике безопасности > Объяснение микросварки

Вопросы? Обратная связь? на базе программного обеспечения Olark для онлайн-чата

Как объясняется микросварка? «Микро» у всех разное. Мы специализируемся на «микро» сварке. Проще говоря, это сварка чего-то меньшего, чем традиционные варианты сварки. Вообще говоря, мы начинаем сварку толщиной около 0,2 дюйма или 5 мм и привариваем до 0,0003 дюйма или 0,007 мм. У нас есть много типов сварочных систем, от аппаратов для импульсной дуговой сварки до аппаратов для лазерной сварки и аппаратов для сварки с емкостным разрядом. Позвоните нам и расскажите, что вы хотите сварить. Мы дадим вам рекомендации из нашей линейки сварочных систем, которые мы предлагаем.

youtube.com/embed/wfLYBwNrKm8″ frameborder=”0″ allowfullscreen=””>Импульсная микросварка TIG или импульсная дуговая сварка:

Импульсная дуговая сварка представляет собой высокоточный процесс сварки методом TIG с плазменным разрядом. Импульсно-дуговые сварочные аппараты Sunstone Engineering способны обеспечивать чрезвычайно точный разряд энергии. Каждый плазменный разряд создает небольшие сварные швы, подобные лазеру. Импульсная дуговая сварка, как и лазерная сварка, обычно представляет собой процесс сварки кромок. Сварочное пятно образуется, когда вольфрамовый электрод удаляется от поверхности сварного шва, и процесс плавления начинается снаружи и проникает внутрь. Как и традиционная сварка TIG, импульсная дуговая сварка может использоваться для добавления дополнительного материала, например, присадочной проволоки. Это полезно во многих случаях, когда для дополнительной прочности требуется дополнительный материал. Кроме того, импульсная дуговая сварка также может использоваться для плавления и сплавления деталей без необходимости использования заполняющей проволоки. В отличие от традиционной широкомасштабной сварки TIG, импульсная дуговая сварка позволяет создавать сварные швы, перекрывающие зазоры между деталями. Частично это связано с высокими пиковыми сварочными токами и динамикой жидкого металла, которые возникают во время короткого процесса сварки.

В отличие от традиционной широкомасштабной сварки TIG, импульсная дуговая сварка позволяет создавать сварные швы, перекрывающие зазоры между деталями. Частично это связано с высокими пиковыми сварочными токами и динамикой жидкого металла, которые возникают во время короткого процесса сварки.

Дополнительным преимуществом импульсной дуговой сварки является крайне низкое потребление энергии для создания сварного шва. Это свойство сварки означает, что даже чувствительные к нагреву детали или детали могут быть сварены с очень низкой вероятностью термического повреждения. Импульсная дуговая сварка также помогает уменьшить любые искажения, которые обычно возникают при других процессах сварки.

Мелкая точечная микроконтактная сварка:

Контактная сварка, иногда называемая точечной сваркой, является экономичным и проверенным процессом сварки. При точечной сварке положительный и отрицательный электрод соприкасаются с заготовкой — обычно свариваемые детали зажимаются между электродами. После приложения давления высвобождается импульс электрического тока, который вызывает расплавление металла между сварочными электродами. В результате получается точка сварки, отсюда и термин «точечная сварка».

После приложения давления высвобождается импульс электрического тока, который вызывает расплавление металла между сварочными электродами. В результате получается точка сварки, отсюда и термин «точечная сварка».

При контактной сварке небольших деталей необходимо уделять особое внимание геометрии детали, правильному составу крепления детали, контактному сопротивлению и другим важным переменным, чтобы обеспечить стабильные результаты сварки. Sunstone является экспертом в этом процессе и рада позаботиться обо всех деталях для вас.

Как и при лазерной или импульсно-дуговой сварке, энергия в сварном шве может быть очень низкой. Это означает, что даже детали, чувствительные к нагреву, можно сваривать с низкой вероятностью повреждения. Точечная сварка также помогает уменьшить любые искажения, которые обычно возникают при других процессах сварки.

Сварка сопротивлением — экономичный сварочный процесс для многих применений. Возможно крупносерийное производство, и сварщики Sunstone могут помочь контролировать параметры процесса для получения идеальных сварных швов. В Sunstone мы будем рады помочь вам сварить ваше приложение или помочь вам перенести сварку на ваше собственное предприятие. Свяжитесь с нами, чтобы узнать, какое решение будет лучшим для вашего бизнеса.

В Sunstone мы будем рады помочь вам сварить ваше приложение или помочь вам перенести сварку на ваше собственное предприятие. Свяжитесь с нами, чтобы узнать, какое решение будет лучшим для вашего бизнеса.

Термокомпрессионная микросварка:

Термокомпрессионная сварка предполагает использование специально разработанного электрода для обеспечения высочайшей степени точности любой технологии микросварки. Этот электрод соединен таким образом, что две половины остаются изолированными. На сварочном наконечнике этот электрод контактирует на небольшой изолированной дорожке. Когда к этому электроду прикладывается очень точно контролируемая энергия, наконечник нагревается во время сварки. Это позволяет свариваемой детали нагреваться без проводимости или прохождения энергии. Этот процесс является обычным для сварки небольших покрытых или магнитных проводов. Эти провода не проводят электричество из-за покрытия и, следовательно, не могут быть сварены традиционным методом контактной сварки. Термокомпрессионная сварка позволяет точно контролировать сварку и предотвращает повреждение электрически чувствительных компонентов. Приварка к печатным платам, дорожкам и компонентам возможна с помощью термокомпрессионной сварки.

Термокомпрессионная сварка позволяет точно контролировать сварку и предотвращает повреждение электрически чувствительных компонентов. Приварка к печатным платам, дорожкам и компонентам возможна с помощью термокомпрессионной сварки.

Малая лазерная микросварка:

Лазерная сварка — это процесс сварки, в котором используется коллимированный свет для плавления и сплавления металлов. Лазерная сварка идеально подходит для автоматизации и областей с труднодоступными соединениями. Как и импульсная дуговая сварка, лазерная сварка обычно используется в качестве процесса сварки кромок. Его можно использовать для добавления материала с помощью заполняющей проволоки или для расплавления и соединения материала из деталей без необходимости в дополнительном металле. Лазеры (и лазерные сварочные аппараты) также могут использоваться для глубокого сверления отверстий в деталях и даже для проталкивания материала из одной детали в другую в процессе сварки.

Тепло при лазерной сварке сильно сфокусировано и не влияет на окружающее пространство и не нагревает всю деталь. Сварка выполняется большую часть времени, держа металл голой рукой. Небольшая зона термического влияния означает, что даже чувствительные к нагреву детали можно сваривать с минимальной вероятностью повреждения. Это также помогает уменьшить любые искажения, которые обычно возникают при других процессах сварки.

Сварка выполняется большую часть времени, держа металл голой рукой. Небольшая зона термического влияния означает, что даже чувствительные к нагреву детали можно сваривать с минимальной вероятностью повреждения. Это также помогает уменьшить любые искажения, которые обычно возникают при других процессах сварки.

Лазерная сварка — универсальный и экономичный сварочный процесс для различных областей применения. Компания Sunstone будет рада помочь вам сварить ваше приложение или помочь вам организовать лазерную сварку на вашем предприятии. Свяжитесь с нами, чтобы узнать, какое решение будет лучшим для вашего бизнеса.

Sunstone Welders > Области применения > Оправы для очков

Есть вопросы? Обратная связь? на базе программного обеспечения для онлайн-чата Olark

С помощью микросварочного аппарата Sunstone вы можете сэкономить деньги на ремонте оправ очков. Зачем отправлять рамы на ремонт, если можно сделать это самому? Или, если вы думали, что ремонт оправы очков был выше ваших возможностей, теперь это не так! С минимальным обучением вы можете создать и развивать свой собственный ремонтный бизнес.

Гибкость для любого типа металлического каркаса

Большинство оправ для очков изготавливаются из низкокачественных металлов, смешанных с цинком, что затрудняет сварку. Но не для микросварщика Sunstone. Вы сможете добавить любой тип присадочной проволоки для усиления разрыва, а с аргоном ваши сварные швы будут выглядеть ярко и профессионально. Имея в наличии несколько моделей импульсно-дуговых и лазерных сварочных аппаратов, поговорите со специалистом по сварке Sunstone, чтобы определить, какая из них лучше всего соответствует вашим потребностям.

Что ты сегодня сваришь? Позвоните или напишите нам по телефону +1-801-658-0015.

Сварка сломанных оправ очков

Одним из распространенных применений систем Orion Welding является ремонт разбитых очков. Это прекрасное использование Orion и может стать отличным способом компенсировать первоначальную цену покупки системы Orion Welding System.

Существует множество различных факторов, влияющих на ремонт конкретной оправы для очков. Многие рамы можно отремонтировать с помощью импульсно-дуговой сварки и лазерной сварки. Однако важно понимать, что некоторые рамы очень сложно сваривать и ремонтировать. Мы обсудим несколько факторов, влияющих на процесс сварки, а также несколько советов и приемов, которые могут помочь при креплении рам.

Многие рамы можно отремонтировать с помощью импульсно-дуговой сварки и лазерной сварки. Однако важно понимать, что некоторые рамы очень сложно сваривать и ремонтировать. Мы обсудим несколько факторов, влияющих на процесс сварки, а также несколько советов и приемов, которые могут помочь при креплении рам.

Какие факторы влияют на сварку?

Самым большим фактором, влияющим на процесс сварки, является свариваемый металл. Большинство очков изготовлено из некачественных металлов, в состав которых входит большое количество цинка. Цинк имеет температуру кипения около 1700 градусов, это намного ниже, чем 7000 градусов, которых достигает сварной шов. Это означает, что цинк в металлах выкипает до того, как расплавятся другие металлы. Это приводит к ослаблению соединений и плохим сварным швам. Это также вызывает пористость или воздушные карманы внутри сварного соединения.

Еще одним фактором при ремонте очков является то, что большинство оправ ломаются в слабом месте конструкции. К ним относятся петли, где соединяются мосты, и рычаги колодки — это общие области, которые выходят из строя. При ремонте этих областей может быть трудно получить достаточное количество материала в окружающем стыке, чтобы обеспечить необходимую прочность.

К ним относятся петли, где соединяются мосты, и рычаги колодки — это общие области, которые выходят из строя. При ремонте этих областей может быть трудно получить достаточное количество материала в окружающем стыке, чтобы обеспечить необходимую прочность.

Многие очки состоят из пластиковых деталей, соединенных с металлом. Например, основная оправа и заушники или дужки будут изготовлены из пластика, а металлический шарнир изготовлен непосредственно из пластика. Когда шарнир, соединяющий их, выходит из строя, может быть трудно получить достаточную прочность для функциональности, не влияя на функцию шарнира.

Изображение: Northwest Frame Repair

Как получить хорошие сварные швы на оправах очков

Есть три основных совета, как получить хорошие сварные швы при сварке оправ очков. Это подготовка швов, наполнитель и аргоновое покрытие.

ПОДГОТОВКА ШВОВ

Подготовка швов является очень важным фактором для любого сварочного проекта. Чтобы обеспечить качественный сварной шов и качественный конечный продукт, необходимо выполнить несколько простых шагов. Очистите зону сварки от краски, лака, прозрачного покрытия или покрытия. Это вызовет проблемы с процессом сварки. Очистите обе стороны сварных швов, чтобы убедиться, что все масла, грязь и копоть удалены из процесса сварки. Наконец, убедитесь, что соединение плотно. Если детали сломались таким образом, что трудно обеспечить герметичность соединений, отшлифуйте детали до плоского состояния или немного снимите фаски. Это даст больше места для соединения стыка и позволит добавить больше присадочной проволоки.

Очистите зону сварки от краски, лака, прозрачного покрытия или покрытия. Это вызовет проблемы с процессом сварки. Очистите обе стороны сварных швов, чтобы убедиться, что все масла, грязь и копоть удалены из процесса сварки. Наконец, убедитесь, что соединение плотно. Если детали сломались таким образом, что трудно обеспечить герметичность соединений, отшлифуйте детали до плоского состояния или немного снимите фаски. Это даст больше места для соединения стыка и позволит добавить больше присадочной проволоки.

После надлежащей подготовки сварного шва начните сварку и сделайте несколько сварных швов в верхней части шва. Это в основном для удержания частей на месте, где вы хотите их. Если первые несколько сварных швов выглядят плохо или имеют много черного цвета, это нормально, продолжайте сварку в том же месте, пока черный цвет не уменьшится и сварной шов не будет выглядеть прилично.

Добавление присадочной проволоки

Следующим шагом является добавление присадочной проволоки. Присадочная проволока будет работать как клей и соединять две части вместе. Тип присадочной проволоки имеет важное значение. В Sunstone мы рекомендуем использовать серебряную проволоку для всех видов ремонта очков. Серебро лучше всего сочетается с большинством других металлов. Мы рекомендуем провод меньшего размера, такой как провод 26-30 AWG, это позволяет вам добавить дополнительный металл по мере необходимости, и он будет более точным в вашем размещении.

Присадочная проволока будет работать как клей и соединять две части вместе. Тип присадочной проволоки имеет важное значение. В Sunstone мы рекомендуем использовать серебряную проволоку для всех видов ремонта очков. Серебро лучше всего сочетается с большинством других металлов. Мы рекомендуем провод меньшего размера, такой как провод 26-30 AWG, это позволяет вам добавить дополнительный металл по мере необходимости, и он будет более точным в вашем размещении.

Мы также рекомендуем попробовать серебряную проволоку для очков. Обычно это смесь припоя или тушения и серебра. Это может быть полезно, особенно при использовании лазерного сварочного аппарата для ремонта очков.

Настоятельно рекомендуется использовать присадочную проволоку для получения хороших результатов при любом ремонте очков.

Покрытие аргоном

Последним фактором является покрытие аргоном. Титан — очень распространенный металл, используемый в оправах для очков. Титан очень подвержен окислению в процессе сварки.