Расход электродов на 1 метр шва, 1 стык трубы

При выполнении сварочных работ из всех материалов больше всего расходуется электродов. Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

- марки присадочной проволоки или электрода;

- вида сварки;

- сечения стыка.

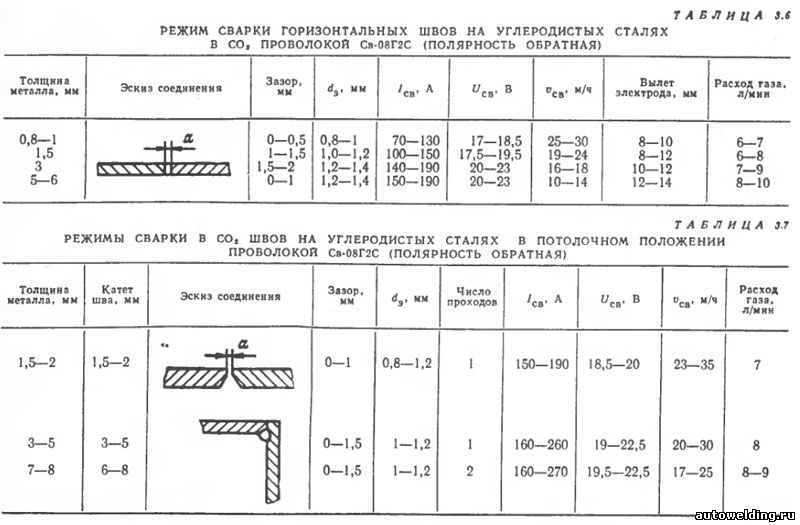

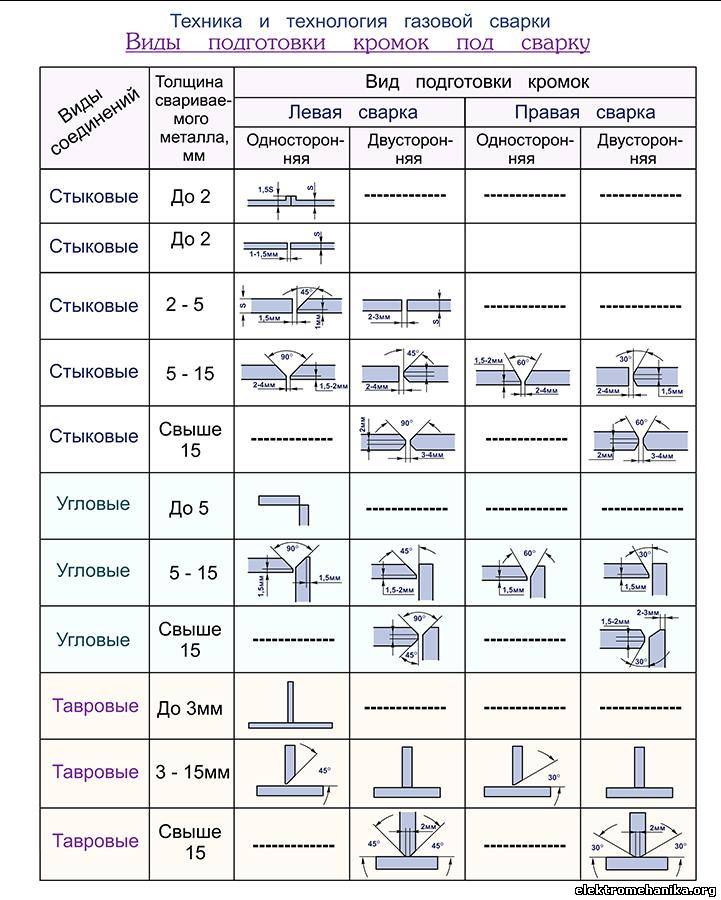

Площадь сечения шва определяется по-разному в зависимости от типа соединения: тавровое, стыковое, угловое. Далее приведена таблица с соответствующими формулами:

Здесь: b – расстояние между кромками; S – толщина детали; а e и g – ширина и высота заготовок.

Норма расхода электродов на 1 стык трубы

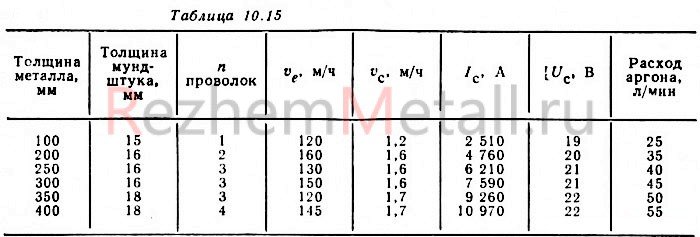

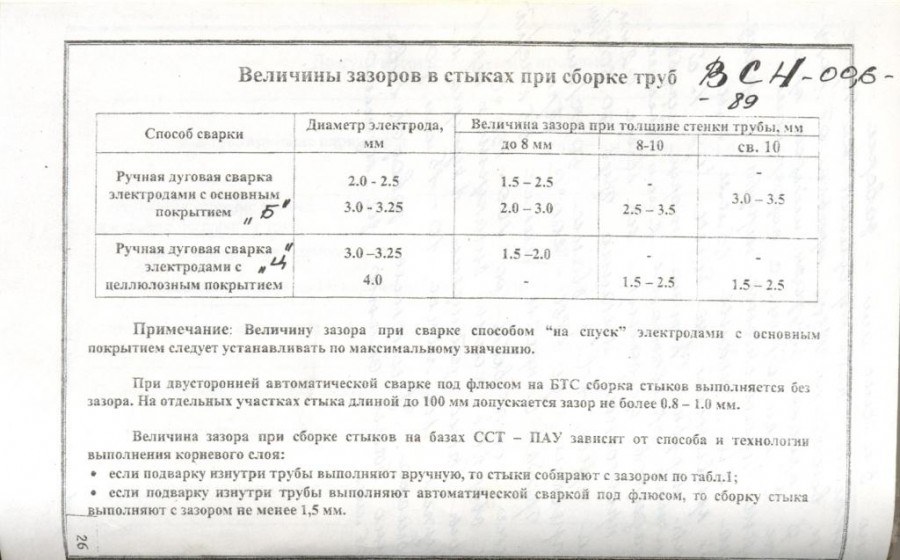

Ведомственные строительные нормы (разделы ВСН 452-84 или ВСН 416-81) содержат информацию о норме расхода электродов на 1 стык трубопровода и на 1 метр шва. Показатели разделены в зависимости от вида сварки:

- ММА – ручная дуговая;

- TIG – ручная аргоновая;

- автоматическая с использованием флюса и другие.

Далее приведена часть таблицы с примером утвержденных нормативов для соединения типа С8:

Читайте также: Сварка труб ручной дуговой сваркой

Норма расхода электродов на 1 метр шва

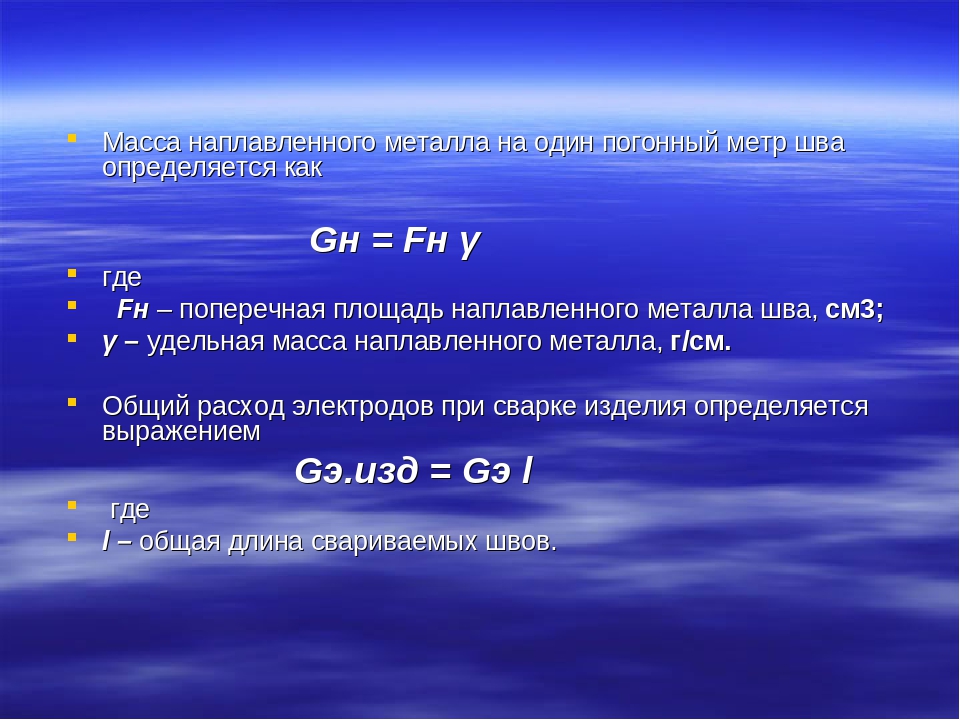

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

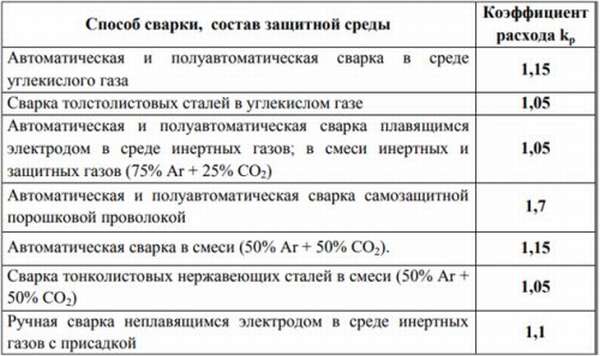

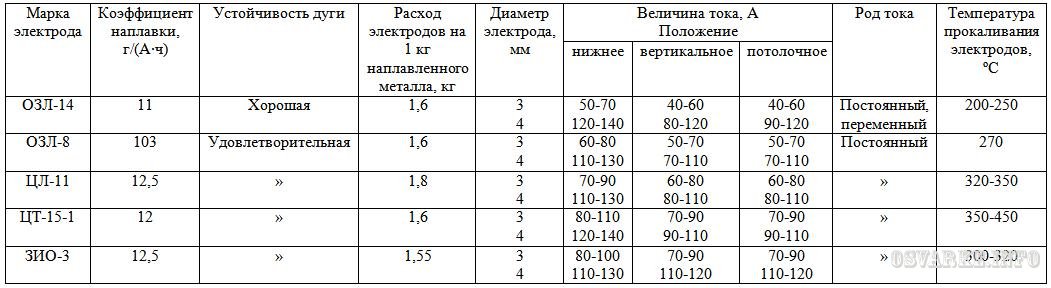

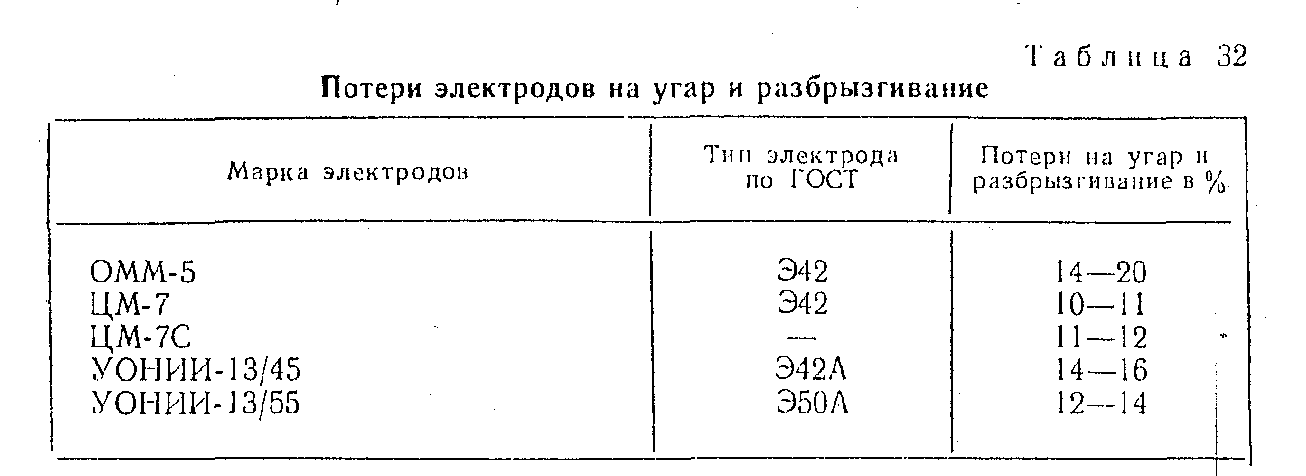

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Расчет количества электродов на 1 метр шва

Коэффициенты

| Коэффициент | Марки электродов |

|---|---|

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для уточнения расчетов требуются корректирующие коэффициенты. В таблице ниже приведены примеры поправок в зависимости от типа задач:

Сваривание поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

|---|---|---|

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,93 |

| для электрода вольфрамового неплавящегося | 1 |

Вваривание патрубков, которые располагаются под углом по отношению к основной трубе.

| Угол соединения | Коэффициент |

|---|---|

| 60° | 1,1 |

| 45° | 1,23 |

Вваривание патрубков, которые расположены снизу или сбоку по отношению к основной трубе.

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

|---|---|---|---|

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1 | 1,35 |

Читайте также: Как рассчитать стоимость сварки металлоконструкций

нормы, методики расчета для сварки труб

Автор admin На чтение 4 мин. Просмотров 1k. Опубликовано

Просмотров 1k. Опубликовано

Расход электродов при сварке влияет и на продолжительность, и на производительность рабочего процесса. Ведь отработавший свое штучный электрод нужно заменить новым источником присадочного материала. Поэтому опытные сварщики держат под руками достаточное количество электродов.

Причем электроды еще нужно приготовить, прокалив в сушилке не менее полутора-двух часов. И в этой статье мы расскажем вам, как определяется это «достаточное количество».

Вводные параметры

В качестве вводных данных при расчете количества расходуемых электродов фигурируют следующие параметры:

- Масса наплавки – вес металла, заполняющего стыковочный шов. Точный расчет наплавки приводится в технологической карте процесса сварки. А согласно грубым расчетам масса наплавки равна 1-1,5 процентам от общего веса металлоконструкции.

- Габариты сварочного шва, а точнее его длина. Ее измеряют с помощью рулетки по длине стыка. Причем результаты измерения нужно умножить на количество швов в разделе. Ведь глубокие стыки заваривают двумя-тремя швами, которые накладываются последовательно или параллельно.

- Нормы расхода на один погонный метр сварочного шва. Этот параметр определяется, исходя из множества критериев. Поэтому подробную методику определения норм мы приведем ниже по тексту.

Норма расхода электродов на сварку

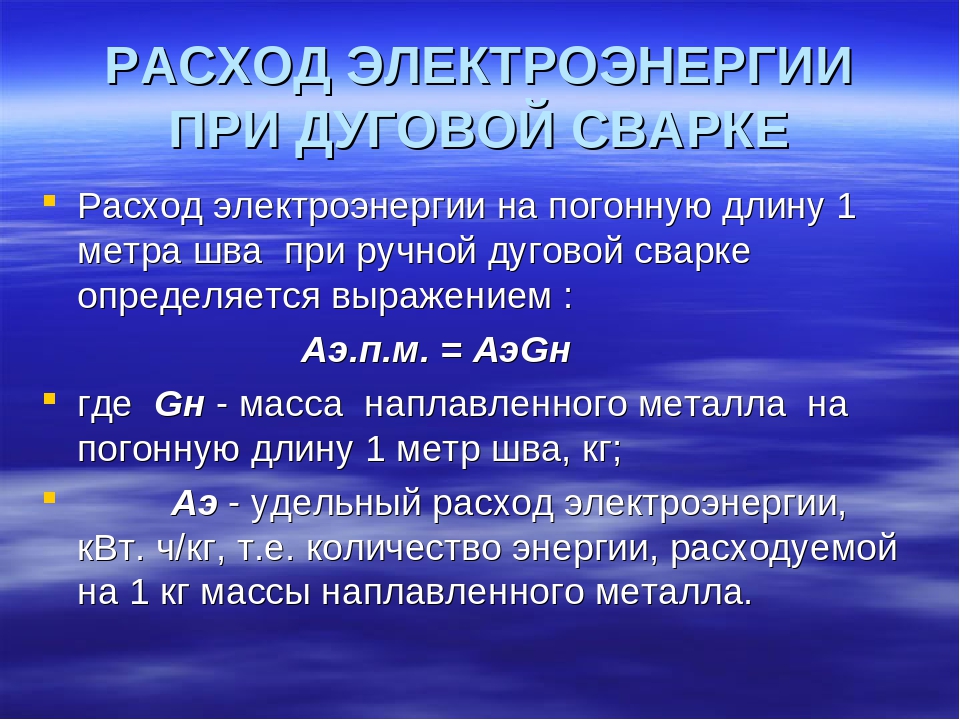

Норма расхода – это масса наплавки в сварочном шве длиной в один метр.

Причем существуют следующие нормы расхода:

- Операционная, которая вычисляется в зависимости от типа сварочной операции.

- Детальная, которую вычисляют по массе наплавки в процессе сварки одной детали.

- Узловая, которую вычисляют по массе наплавки в процессе сварки конкретного узла металлоконструкции.

То есть, на конкретную норму расхода влияет и технология сварки, и форма сварочного шва и общее количество швов в металлоконструкции, и многое другое. Поэтому конкретные нормы расхода нужно определять либо по теоретическим выкладкам (формулам), либо по практическим наблюдениям.

Поэтому конкретные нормы расхода нужно определять либо по теоретическим выкладкам (формулам), либо по практическим наблюдениям.

Расход электродов при сварке труб – теоретические расчеты

Теория процесса расчета расхода электродов заключается в вычислении нормы расхода на один метр шва и делении этой величины на вес одного электрода. В итоге мы получаем норму расхода не в килограммах наплавки, а в поштучном исчислении количества электродов. После этого поштучная норма умножается на метраж, и результат округляется до целого значения (в большую сторону).

Норма расхода в килограммах определяется по массе наплавленного металла: объем раздела длинной в один метр умножается на плотность металла. Причем для упрощения расчета объем раздела можно вычислить, как объем цилиндра с диаметром, равным большей (внешней) стороне стыка.

Полученное значение увеличивают в 1,4-1,8 раза (поправка на огарки от электродов). Причем каждая из шести групп электродов имеет свое значение упомянутого коэффициента. Поэтому конкретные цифры стоит поискать в справочнике.

Поэтому конкретные цифры стоит поискать в справочнике.

Формула подсчетов расхода выглядит следующим образом:

Н=Мк,

Где Н – это нормированный расход на метровый сварочный шов, М — это масса наплавленного металла в шве, к – это коэффициент поправки на огарки.

Сварка электродом — расход на практике

Если вы не сторонник сложных вычислений, то наилучшим способом определения расхода электрода для вас будет следующая методика:

- Вы берете две детали из нужного вам материала и один электрод нужного вам типа.

- Детали размещаются на сварочном столе в определенном положении, которое будет характерно для реальной сварочной операции. То есть вы имитируете условия формирования нижнего, вертикального или полочного шва.

- После этого вам остается только заварить стык между деталями, используя для этих целей один электрод.

- Далее, вы промеряете длину сварочного шва, который получили с помощью одного электрода.

Полученное значение – длину шва из одного электрода – сопоставляют с общей длиной сварочных швов, выходя на рекомендуемое количество прутков с присадочным материалом.

Указанный способ работает ничуть не хуже, чем табличный расчет. А если повторить этот эксперимент три-четыре раза, то среднее значение окажется намного точнее. Но в любом случае отклонения практического способа от теоретического вычисления расхода – малозначительны.

Способы расчета расхода электродов при сварочных работах – WikiWeld

Одним из важных показателей сварочных работ является расход электродов на 1 метр шва, который приводится в специальных таблицах. Эти данные позволяют производить расчет сметы.

В подсчете необходимо учитывать множество нюансов, поэтому его делает опытный сварщик, разбирающийся в марках материалов и в методиках сварки. От правильности выполнения расчета будут зависеть экономические показатели всего проекта.

Что влияет на расход?

Важной составляющей любого производственного процесса является правильно спланированный расход сварочных материалов. Это необходимо в предварительном расчете сметы, что позволит заранее оценить финансовые затраты.

Особенно важно знать нормы расхода электродов во время строительства крупных объектов. На столь больших масштабных производствах даже незначительная экономия материала в каждой отдельной задаче может существенно снизить экономические затраты.

Стоит отметить, что в бытовых условиях подобные оценки не нужны. Ведь маленький объем работ создания соединений каких-либо металлических изделий не принесет существенных затрат при перерасходе материала.В этих целей было создано понятие затрат на 1 м шва. Оно позволяет сварщикам ориентироваться в стоимости работ, которые необходимо выполнить. Кроме того, это позволит нормировать количество стержней на объем материала.

Кроме того среди множества показателей, есть такие, которые в наибольшей степени влияют на потери. Их важно знать, ведь это поможет в будущем сэкономить деньги.

Их важно знать, ведь это поможет в будущем сэкономить деньги.

К ним относятся:

- масса наплавки материала на шов;

- длительность и глубина соединения;

- общая масса наплавки;

- тип сварки.

Как определить затраты сварочных материалов?

Существует множество специализированных формул, позволяющих теоретически рассчитать, какая должна быть норма расхода электродов. Среди них можно выделить несколько самых распространенных способов.

Первый метод основан на применении специального коэффициента расхода стержней. Он позволяет также определить затраты сварочных материалов:

H=M*K

здесь М – масса свариваемой металлической конструкции, К – специальный коэффициент, который можно взять из справочника. Его величина находится в интервале от 1,5 до 1,9.

Второй метод – расчет, включающий физические свойства стержней и материалов. С его помощью можно определить массу наплавленного металла.

Данный способ также предполагает использование табличных коэффициентов, которые можно взять из специализированных справочников. Кроме того необходимо выполнить замер шва.

Кроме того необходимо выполнить замер шва.

Подсчет определяется формулой:

G=F*L*M

где F – площадь поперечного сечения, L – длина шва; M – масса одного кубического сантиметра проволоки.

Как видно, данный расчет количества электродов подразумевает выполнение предварительных тестовых работ.

После того, как они будут сделаны, мастер производит следующие действия:

- осуществляет измерение огарка;

- учитывает параметры сварки: напряжение и силу тока;

- замеряет длину соединения, полученного после сварки.

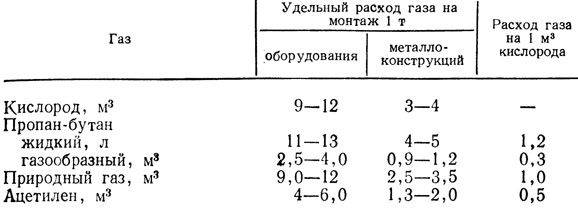

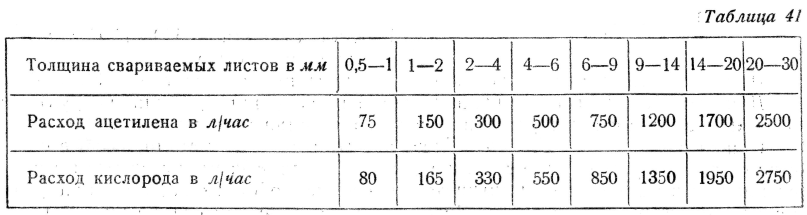

Таким образом, можно рассчитать нормативы, показывающие, сколько необходимо затратить на один шов свариваемых материалов. К ним также необходимо отнести затраты рабочего газа, например, ацетилена и кислорода, арматуры или других металлических частей.

В результате станет возможным подсчет всех экономических затрат.

Высчитываем затраты присадочного материала в штуках

В сварке используют различные присадочные материалы, которые также могут со временем заканчиваться. В связи с этим важно знать расход сварочной проволоки, использующейся во время соединения металлических частей изделий.

В связи с этим важно знать расход сварочной проволоки, использующейся во время соединения металлических частей изделий.

Данная информация необходима по нескольким причинам. Во-первых, появляется возможность заблаговременно рассчитать нужное количество проволоки. Во-вторых, расчет затрат каждого отдельного метода работы покажет, какой именно способ будет наиболее выгодным с экономической точки зрения.

Важно иметь в виду, что у каждого типа присадки есть свой коэффициент наплавки. Так как для качественного выполнения соединения важно, чтобы оно выполнялось непрерывно, затраты материалов нужно знать заранее.

Таким образом, данный критерий не менее важен, чем коэффициент расхода электродов.Стоит учитывать, что значение данного параметра зависит от вида сварки. Можно самостоятельно научиться делать подобные расчеты, но в целях экономии времени были созданы онлайн сервисы, которые позволяют свести вычисления к автоматизму.

Расход – важное понятие, характеризующее необходимый объем материалов для формирования соединения на определенном участке. Иначе говоря, он включает в себя все этапы работы, в том числе и подготовку, чтобы технологический процесс был выполнен в соответствии с высокими стандартами.

Иначе говоря, он включает в себя все этапы работы, в том числе и подготовку, чтобы технологический процесс был выполнен в соответствии с высокими стандартами.

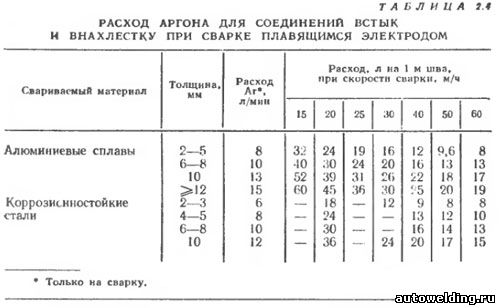

У всех видов сварки также существуют свои показатели расхода, будь-то аргонодуговая или обычная газовая. Везде есть свои нюансы, которые влияют на количество затрачиваемого материала.

Ради удобства простых расчетов можно воспользоваться онлайн сервисами и определить затраты, например, у аргонодуговой сварки на калькуляторе. Стоит брать во внимание и изделия, с которыми осуществляется работа. У сварки труб или листов будут разные параметры.

После того, как произведены расчеты, можно составлять смету или же просто оценить размер необходимых затрат.

Не стоит забывать о том, что после покупки стержней часть из них может оказаться бракованной. В связи с этим необходимо учитывать возможность списания учитывать это в подсчете.

Как снизить потери?

Рассчитать расход электродов – это лишь один из способов оценки затрат. Во время работы материала может понадобиться больше ожидаемой нормы по многим причинам.

Во время работы материала может понадобиться больше ожидаемой нормы по многим причинам.

Например, более третьей части может пойти на разбрызгивание и огарки. Расход во время варки на 1 кг наплавленного металла зависит от их типа. Например, у жаропрочных и нержавеющих сталей его значение составляет 1,8.

Кроме того, нормы расхода электродов на 1 стык зависят и от вида работы. На сварку трубопроводов уйдет не столько же материала за час работы, как на соединение листового материала.

Стоит иметь в виду, что не только расход электродов на 1 м шва или на 1 тонну влияет на затраты. Необходимо учитывать и списание материалов на производстве.

Поскольку финансовая сторона вопроса является очень важной составляющей в любом деле, то возможность снижения затрат очень актуальна. Существует два способа экономии: технический и организационный.

Самым простым и доступным методом экономии является использование оптимальных параметров сварки. Каждый тип работ предполагает использование соответствующих материалом и режимов, если соблюдать все условия, тогда электроды не будут «гореть».

Использование полуавтомата и автомата экономит потери на разбрызгивании более двух процентов.

Стоит также отдавать предпочтение стержням с высокой эффективностью, что снизит потери. Также они должны быть с высоким коэффициентом наплавки. Так что правильный выбор материалов – важная составляющая экономии.

Обобщая все вышесказанное, можно сделать вывод, что точное и правильное соблюдение технологии сварочного процесса, а также выбор оптимальных параметров, является залогом экономии средств.

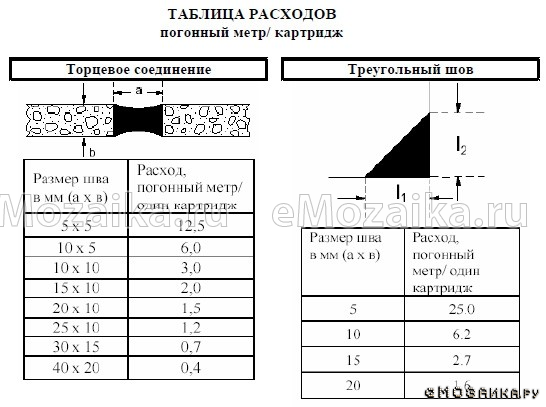

Таблицы

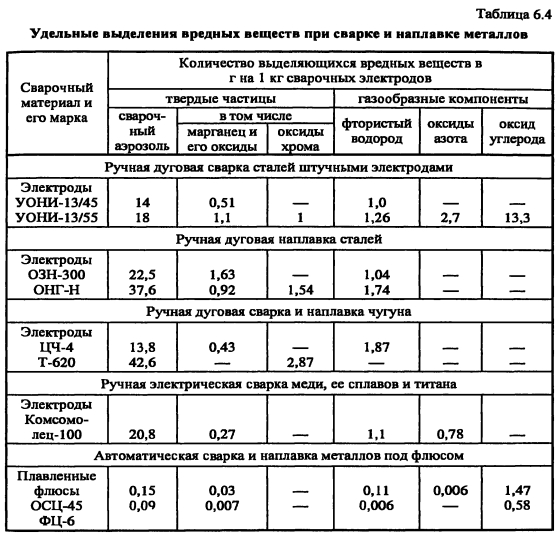

Нормы расхода сварочных материалов определяются с использованием коэффициента. Данный параметр берется из специальных таблиц. Если необходимо определить расход электродов, например, в сварке труб, тогда следует воспользоваться таблицей.

В целях упрощения расчетов можно использовать уже готовые таблицы, в которых приводятся готовые данные. На производстве использовать подобный материал существенно проще, чем выполнять каждый раз новые вычисления.

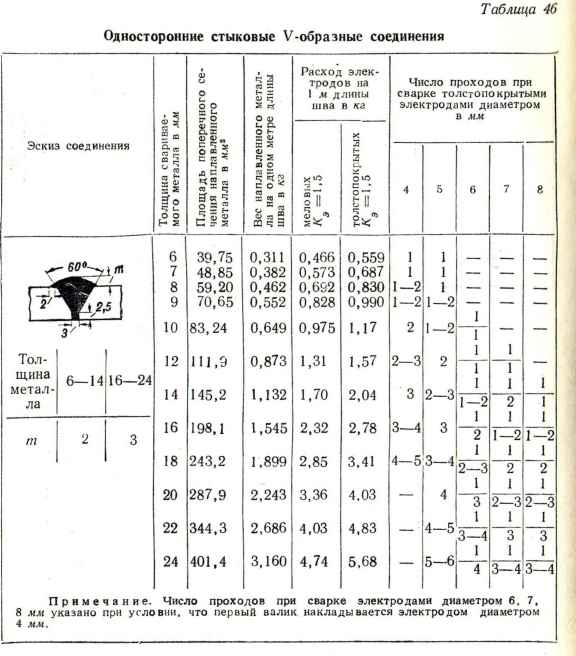

Нормы ручной дуговой сварки покрытыми стержнями приведены в таблицах ниже.

Норма на 1 стык.

| Размер трубы, мм | Масса наплавленного металла, г | Электроды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 21 | 37 | 40 | 42 | 44 | 47 | 1 |

| 45´4 | 28 | 50 | 54 | 57 | 61 | 64 | 2 |

| 57´3 | 27 | 57 | 60 | 54 | 67 | 60 | 3 |

| 57´4 | 36 | 64 | 69 | 73 | 77 | 82 | 4 |

| 76´5 | 61 | 108 | 108 | 123 | 130 | 137 | 5 |

Норма на 1 м шва.

| Толщ. стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 152 | 269 | 286 | 305 | 322 | 340 | 1 |

| 4 | 207 | 368 | 393 | 417 | 442 | 466 | 2 |

| 5 | 262 | 465 | 497 | 527 | 558 | 590 | 3 |

Затраты на формирование вертикальных стыков трубопроводов, со скошенными кромками

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 249 | 453 | 484 | 514 | 544 | 574 | 2 |

| 5 | 330 | 600 | 640 | 680 | 820 | 760 | 3 |

| 6 | 474 | 861 | 918 | 975 | 1033 | 1090 | 4 |

| 8 | 651 | 1182 | 1261 | 1410 | 1419 | 1498 | 5 |

| 10 | 885 | 1607 | 1714 | 1821 | 1928 | 2035 | 6 |

| 12 | 1166 | 2116 | 2257 | 2398 | 2539 | 2680 | 7 |

| 15 | 1893 | 3436 | 3665 | 3894 | 4123 | 4352 | 8 |

| 16 | 2081 | 3778 | 4030 | 4281 | 4533 | 4785 | 9 |

| 18 | 2297 | 4532 | 4834 | 5136 | 5438 | 5740 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, г | Эл-ды, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 60 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 34 | 62 | 66 | 70 | 74 | 79 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 44 | 79 | 85 | 90 | 95 | 100 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 168 | 177 | 5 |

| 89´6 | 130 | 235 | 251 | 266 | 282 | 298 | 6 |

| 108´6 | 158 | 287 | 306 | 325 | 344 | 363 | 7 |

| 133´6 | 195 | 354 | 377 | 401 | 425 | 448 | 8 |

| 133´8 | 268 | 483 | 516 | 548 | 580 | 613 | 9 |

| 159´6 | 234 | 424 | 453 | 481 | 509 | 537 | 10 |

| 159´8 | 320 | 580 | 619 | 658 | 697 | 735 | 11 |

| 219´6 | 323 | 586 | 625 | 664 | 703 | 742 | 12 |

| 219´8 | 442 | 803 | 856 | 910 | 963 | 1017 | 13 |

| 219´10 | 599 | 1088 | 1160 | 1233 | 1305 | 1376 | 14 |

| 219´12 | 787 | 1428 | 1523 | 1619 | 1714 | 1809 | 15 |

| 273´8 | 553 | 1003 | 1071 | 1138 | 1205 | 1272 | 16 |

| 273´10 | 750 | 1361 | 1452 | 1542 | 1633 | 1724 | 17 |

| 273´12 | 985 | 1788 | 1907 | 2026 | 2145 | 2265 | 18 |

| 273´15 | 1592 | 2890 | 3082 | 3275 | 3467 | 3660 | 19 |

| 325´8 | 659 | 1196 | 1276 | 1357 | 1436 | 1516 | 20 |

| 325´10 | 894 | 1623 | 1731 | 1839 | 1947 | 2055 | 21 |

| 325´12 | 1175 | 2133 | 2275 | 2417 | 2559 | 2701 | 22 |

| 325´15 | 1902 | 3453 | 3683 | 3913 | 4144 | 4374 | 23 |

| 377´8 | 765 | 1389 | 1482 | 1576 | 1667 | 1760 | 24 |

| 377´10 | 1039 | 1885 | 2010 | 2136 | 2261 | 2387 | 25 |

| 377´12 | 1365 | 2478 | 2643 | 2808 | 2973 | 3138 | 26 |

| 377´15 | 2211 | 4013 | 4281 | 4548 | 4816 | 5083 | 27 |

| 426´10 | 1175 | 2132 | 2274 | 2416 | 2558 | 2700 | 28 |

| 426´12 | 1545 | 2804 | 2990 | 3177 | 3364 | 3551 | 29 |

| 426´16 | 2759 | 4991 | 5324 | 5655 | 5988 | 6321 | 30 |

| 465´18 | 3598 | 6531 | 6966 | 7401 | 7836 | 8271 | 31 |

Горизонтальные соединения трубопроводов со скосом одной кромки

1 м шва.

| Толщина стенки, мм | Вес напл. металла, гр | Электроды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 232 | 411 | 438 | 466 | 493 | 521 | 1 |

| 4 | 299 | 529 | 564 | 599 | 635 | 670 | 2 |

| 5 | 384 | 680 | 724 | 770 | 816 | 861 | 3 |

| 6 | 470 | 832 | 887 | 943 | 998 | 1054 | 4 |

| 8 | 832 | 1474 | 1573 | 1671 | 1769 | 1868 | 5 |

| 10 | 1110 | 1965 | 2096 | 2227 | 2358 | 2489 | 6 |

| 12 | 1562 | 2765 | 2949 | 3133 | 3318 | 3502 | 7 |

| 15 | 2137 | 3782 | 4034 | 4287 | 4539 | 4791 | 8 |

| 16 | 2348 | 4157 | 4434 | 4712 | 4989 | 5266 | 9 |

| 18 | 2786 | 4931 | 5260 | 5588 | 5917 | 6246 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 57´3 | 41 | 72 | 77 | 82 | 87 | 92 | 1 |

| 57´4 | 53 | 93 | 99 | 105 | 111 | 117 | 2 |

| 76´5 | 89 | 158 | 169 | 179 | 190 | 201 | 3 |

| 89´6 | 128 | 227 | 242 | 257 | 272 | 288 | 4 |

| 108´6 | 157 | 277 | 295 | 314 | 332 | 351 | 5 |

| 133´6 | 193 | 342 | 365 | 388 | 410 | 433 | 6 |

| 133´8 | 341 | 603 | 643 | 683 | 723 | 764 | 7 |

| 159´6 | 232 | 410 | 437 | 465 | 492 | 520 | 8 |

| 159´8 | 482 | 724 | 772 | 820 | 869 | 917 | 9 |

| 219´6 | 320 | 567 | 604 | 642 | 680 | 718 | 10 |

| 219´8 | 565 | 1001 | 1068 | 1135 | 1201 | 1268 | 11 |

| 219´10 | 751 | 1330 | 1419 | 1508 | 1596 | 1685 | 12 |

| 219´12 | 1054 | 1866 | 1991 | 2115 | 2240 | 2364 | 13 |

| 273´8 | 1707 | 1251 | 1335 | 1419 | 1502 | 1586 | 14 |

| 273´10 | 940 | 1664 | 1775 | 1886 | 1997 | 2108 | 15 |

| 273´12 | 1320 | 2336 | 2492 | 2647 | 2804 | 2959 | 16 |

| 273´15 | 1797 | 3181 | 3393 | 3605 | 3817 | 4029 | 17 |

| 325´8 | 843 | 1492 | 1592 | 1691 | 1790 | 1890 | 18 |

| 325´10 | 1121 | 1985 | 2117 | 2249 | 2382 | 2514 | 19 |

| 325´12 | 1575 | 2787 | 2973 | 3158 | 3344 | 3530 | 20 |

| 325´15 | 2147 | 3801 | 4064 | 4308 | 4562 | 4815 | 21 |

| 377´10 | 1302 | 2035 | 2459 | 2612 | 2766 | 2920 | 22 |

| 377´12 | 1829 | 3238 | 3530 | 3669 | 3885 | 4101 | 23 |

| 377´16 | 2741 | 4851 | 5174 | 5449 | 5822 | 6145 | 24 |

| 465´18 | 4015 | 7106 | 7580 | 8052 | 8526 | 9000 | 25 |

С19 вертикальных стыков со скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 260 | 472 | 503 | 535 | 566 | 598 | 2 |

| 5 | 329 | 599 | 639 | 679 | 719 | 759 | 3 |

| 6 | 464 | 842 | 898 | 955 | 1011 | 1067 | 4 |

| 8 | 670 | 1216 | 1297 | 1378 | 1459 | 1540 | 5 |

| 10 | 974 | 1768 | 1885 | 2004 | 2121 | 2240 | 6 |

| 12 | 1250 | 2269 | 2420 | 2571 | 2722 | 2874 | 7 |

| 15 | 2010 | 3649 | 3894 | 4137 | 4380 | 4623 | 8 |

| 16 | 2204 | 4000 | 4266 | 4534 | 4800 | 5067 | 9 |

| 18 | 2615 | 4748 | 5063 | 5378 | 5695 | 6011 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 50 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 36 | 65 | 69 | 73 | 77 | 82 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 46 | 83 | 88 | 94 | 99 | 105 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 167 | 177 | 5 |

| 89´6 | 127 | 230 | 245 | 261 | 276 | 291 | 6 |

| 108´6 | 154 | 280 | 299 | 318 | 337 | 355 | 7 |

| 133´6 | 191 | 346 | 369 | 392 | 415 | 438 | 8 |

| 133´8 | 274 | 497 | 530 | 564 | 597 | 630 | 9 |

| 159´6 | 229 | 415 | 443 | 471 | 498 | 526 | 10 |

| 159´8 | 329 | 597 | 637 | 677 | 716 | 756 | 11 |

| 219´6 | 216 | 573 | 611 | 650 | 683 | 727 | 12 |

| 219´8 | 455 | 826 | 881 | 936 | 991 | 1046 | 13 |

| 219´10 | 659 | 1197 | 1276 | 1357 | 1436 | 1516 | 14 |

| 219´12 | 844 | 1532 | 1633 | 1735 | 1837 | 1940 | 15 |

| 273´8 | 569 | 1032 | 1101 | 1170 | 1239 | 1307 | 16 |

| 273´10 | 825 | 1497 | 1597 | 1697 | 1796 | 1897 | 17 |

| 273´12 | 1056 | 1917 | 2045 | 2172 | 2300 | 2428 | 18 |

| 273´15 | 1691 | 3069 | 3275 | 3479 | 3684 | 3880 | 19 |

| 325´8 | 678 | 1231 | 1313 | 1394 | 1476 | 1580 | 20 |

| 325´10 | 984 | 1786 | 1904 | 2024 | 2142 | 2262 | 21 |

| 325´12 | 1260 | 2287 | 2449 | 2592 | 2744 | 2897 | 22 |

| 325´15 | 2020 | 3667 | 3913 | 4158 | 4402 | 4646 | 23 |

| 377´10 | 1143 | 2074 | 2211 | 2351 | 2488 | 2627 | 24 |

| 377´12 | 1464 | 2657 | 2834 | 3011 | 3187 | 3365 | 25 |

| 377´15 | 2348 | 4262 | 4548 | 4832 | 5116 | 5400 | 26 |

| 426´10 | 1292 | 2346 | 2501 | 2659 | 2815 | 2972 | 27 |

| 426´12 | 1656 | 3006 | 3206 | 3407 | 3607 | 3808 | 28 |

| 426´16 | 2911 | 5284 | 5635 | 5989 | 6341 | 6693 | 29 |

| 465´18 | 3768 | 6839 | 7296 | 7750 | 8206 | 8662 | 30 |

Соединения С52 вертикальных стыков трубопроводов с криволинейным скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 10 | 551 | 1371 | 1462 | 1554 | 1645 | 1737 | 1 |

| 12 | 1164 | 2112 | 2253 | 2394 | 2534 | 2675 | 2 |

| 15 | 1606 | 2915 | 3109 | 3303 | 3497 | 3692 | 3 |

| 16 | 1755 | 3185 | 3397 | 3609 | 3821 | 4034 | 4 |

| 18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 5 |

| 20 | 2409 | 4373 | 4664 | 4956 | 5247 | 5539 | 6 |

| 22 | 2763 | 5015 | 5349 | 5683 | 6017 | 6352 | 7 |

1 стык.

| Размеры трубы, мм | Вес напл-ого металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 133´10 | 310 | 562 | 599 | 637 | 675 | 712 | 1 |

| 159´10 | 370 | 672 | 716 | 762 | 806 | 851 | 2 |

| 159´12 | 570 | 1035 | 1104 | 1173 | 1242 | 1311 | 3 |

| 219´10 | 514 | 932 | 994 | 1057 | 1119 | 1181 | 4 |

| 219´12 | 791 | 1436 | 1532 | 1628 | 1723 | 1819 | 6 |

| 219´16 | 1176 | 2134 | 2276 | 2418 | 2560 | 2703 | 6 |

| 273´10 | 642 | 1165 | 1248 | 1321 | 1398 | 1476 | 7 |

| 273´12 | 989 | 1795 | 1915 | 2035 | 2154 | 2274 | 8 |

| 273´15 | 1349 | 2449 | 2612 | 2775 | 2938 | 3101 | 9 |

| 273´20 | 2024 | 3673 | 3918 | 4163 | 4430 | 4653 | 10 |

| 325´10 | 763 | 1385 | 1477 | 1570 | 1682 | 1754 | 11 |

| 325´12 | 1175 | 2133 | 2276 | 2418 | 2559 | 2702 | 12 |

| 325´15 | 1622 | 2944 | 3140 | 3336 | 3532 | 3729 | 13 |

| 325´18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 14 |

| 377´10 | 891 | 1618 | 1725 | 1834 | 1941 | 2080 | 15 |

| 377´12 | 1361 | 2471 | 2636 | 2881 | 2965 | 3130 | 16 |

| 377´15 | 1879 | 3411 | 3638 | 3865 | 4092 | 4320 | 17 |

| 377´18 | 2440 | 4429 | 4723 | 5018 | 5313 | 5609 | 18 |

| 426´10 | 1004 | 1823 | 1945 | 2067 | 2188 | 2310 | 19 |

| 426´12 | 1548 | 2809 | 2997 | 3184 | 3370 | 3558 | 20 |

| 426´16 | 2316 | 4204 | 4484 | 4764 | 5044 | 5325 | 21 |

| 426´20 | 3180 | 5772 | 6157 | 6542 | 6962 | 7312 | 22 |

| 465´18 | 3003 | 5450 | 5813 | 6176 | 6539 | 6903 | 23 |

| 465´22 | 3979 | 7222 | 7703 | 8184 | 8665 | 9153 | 24 |

С53 вертикальные стыки трубопроводов с криволинейным скосом

1 м шва.

| Толщ. ст., мм | Масса напл. металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 16 | 1566 | 2843 | 3032 | 3221 | 3411 | 3600 | 1 |

| 18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 8 |

| 20 | 2314 | 4200 | 4480 | 4760 | 5040 | 5320 | 3 |

| 22 | 2681 | 4866 | 5190 | 5515 | 5839 | 6164 | 4 |

1 стык.

| Размер трубы, мм | Вес нап-ного металла, г | Эл-ды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 219´16 | 1053 | 1911 | 2038 | 2165 | 2292 | 2419 | 1 |

| 273´20 | 1940 | 3521 | 3756 | 3991 | 4226 | 4460 | 2 |

| 325´18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 3 |

| 377´18 | 2281 | 4140 | 4415 | 4691 | 4967 | 5243 | 4 |

| 426´16 | 2070 | 3758 | 4008 | 4258 | 4509 | 4759 | 6 |

| 426´20 | 3052 | 5539 | 5908 | 6278 | 6647 | 7016 | 6 |

| 465´18 | 2822 | 5122 | 5463 | 5804 | 6146 | 6487 | 7 |

| 465´22 | 3855 | 6998 | 7464 | 7931 | 8397 | 8864 | 8 |

Соединения У7 угловые фланцев с трубой

1 м шва.

| Толщ. ст., м | Масса напл. металла, гр | Эл-ды по группам, гр | Строки п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 129 | 234 | 250 | 265 | 281 | 297 | 1 |

| 4 | 186 | 333 | 360 | 383 | 405 | 428 | 2 |

| 5 | 272 | 494 | 527 | 559 | 592 | 625 | 3 |

| 6 | 366 | 664 | 709 | 753 | 797 | 841 | 4 |

| 8 | 494 | 897 | 956 | 1016 | 1076 | 1136 | 6 |

| 10 | 626 | 1136 | 1212 | 1288 | 1363 | 1439 | 6 |

| 12 | 775 | 1407 | 1500 | 1594 | 1688 | 1782 | 7 |

| 15 | 941 | 1708 | 1822 | 1936 | 2049 | 2163 | 8 |

1 фланец.

| Размеры трубы, мм | Вес напл. металла, гр | Эл-ды по группам, гр | Номер | ||||

| II | III | IV | V | VI | |||

| 25´3 | 10 | 18 | 20 | 21 | 22 | 23 | 1 |

| 32´3 | 13 | 23 | 25 | 27 | 28 | 30 | 2 |

| 38´3 | 15 | 28 | 30 | 32 | 33 | 35 | 3 |

| 45´4 | 26 | 48 | 51 | 64 | 57 | 60 | 4 |

| 57´4 | 33 | 60 | 64 | 68 | 72 | 77 | 5 |

| 76´5 | 65 | 118 | 126 | 133 | 141 | 149 | 6 |

| 89´6 | 102 | 186 | 198 | 210 | 223 | 235 | 7 |

| 108´6 | 124 | 225 | 240 | 255 | 270 | 285 | 8 |

| 133´6 | 152 | 277 | 296 | 314 | 333 | 351 | 9 |

| 133´8 | 206 | 375 | 399 | 424 | 449 | 474 | 10 |

| 159´6 | 182 | 331 | 354 | 376 | 398 | 420 | 11 |

| 159´8 | 247 | 448 | 477 | 507 | 537 | 567 | 12 |

| 219´6 | 252 | 457 | 487 | 518 | 548 | 578 | 13 |

| 219´8 | 340 | 617 | 657 | 699 | 740 | 781 | 14 |

| 219´10 | 430 | 781 | 833 | 886 | 937 | 989 | 15 |

| 219´12 | 533 | 967 | 1031 | 1096 | 1161 | 1225 | 16 |

| 273´6 | 313 | 569 | 608 | 645 | 683 | 721 | 17 |

| 273´8 | 424 | 769 | 819 | 871 | 922 | 974 | 18 |

| 273´10 | 536 | 974 | 1039 | 1104 | 1168 | 1233 | 19 |

| 273´12 | 664 | 1206 | 1286 | 1366 | 1447 | 1528 | 20 |

| 325´8 | 504 | 915 | 976 | 1037 | 1098 | 1159 | 21 |

| 325´10 | 639 | 1159 | 1237 | 1314 | 1391 | 1468 | 22 |

| 325´12 | 791 | 1436 | 1531 | 1627 | 1723 | 1818 | 23 |

| 325´15 | 944 | 1743 | 1859 | 1976 | 2091 | 2207 | 24 |

| 377´8 | 585 | 1062 | 1132 | 1203 | 1274 | 1345 | 25 |

| 377´10 | 741 | 1345 | 1435 | 1525 | 1613 | 1703 | 26 |

| 377´12 | 918 | 1666 | 1776 | 1887 | 1998 | 2109 | 27 |

| 377´15 | 1114 | 2022 | 2157 | 2292 | 2426 | 2560 | 28 |

| 426´10 | 837 | 1520 | 1621 | 1723 | 1823 | 1925 | 29 |

| 426´12 | 1037 | 1882 | 2006 | 2132 | 2258 | 2384 | 30 |

| 426´15 | 1260 | 2285 | 2437 | 2590 | 2741 | 2893 | 31 |

Угловые У8 фланцы с трубой с симметричным скосом одной кромки

1 м шва.

| Толщ. ст., мм | Вес напл. металла, г | Эл-ды по группам, г | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 90 | 163 | 174 | 185 | 196 | 207 | 1 |

| 4 | 165 | 299 | 319 | 339 | 359 | 379 | 2 |

| 5 | 285 | 517 | 552 | 586 | 621 | 655 | 3 |

| 6 | 411 | 746 | 796 | 845 | 895 | 945 | 4 |

| 8 | 592 | 1076 | 1148 | 1220 | 1292 | 1363 | 5 |

| 10 | 770 | 1398 | 1491 | 1584 | 1677 | 1770 | 6 |

| 12 | 970 | 1761 | 1878 | 1995 | 2113 | 2230 | 7 |

| 15 | 1192 | 2163 | 2308 | 2452 | 2596 | 2740 | 8 |

Угловые У8 фланцы.

1 м шва.

| Толщ. ст., мм | Вес напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 91 | 136 | 146 | 155 | 164 | 173 | 1 |

| 4 | 148 | 222 | 237 | 252 | 266 | 281 | 2 |

| 5 | 218 | 327 | 349 | 371 | 392 | 414 | 3 |

1 патрубок.

| Размеры патрубка, ми | Масса напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 25´3 | 9 | 13 | 14 | 15 | 16 | 17 | 1 |

| 32´3 | 11 | 17 | 18 | 19 | 20 | 21 | 2 |

| 38´3 | 13 | 20 | 21 | 23 | 24 | 25 | 3 |

| 45´4 | 26 | 39 | 41 | 44 | 46 | 49 | 4 |

| 57´4 | 33 | 49 | 52 | 55 | 59 | 62 | 5 |

| 76´5 | 64 | 96 | 102 | 109 | 115 | 121 | 6 |

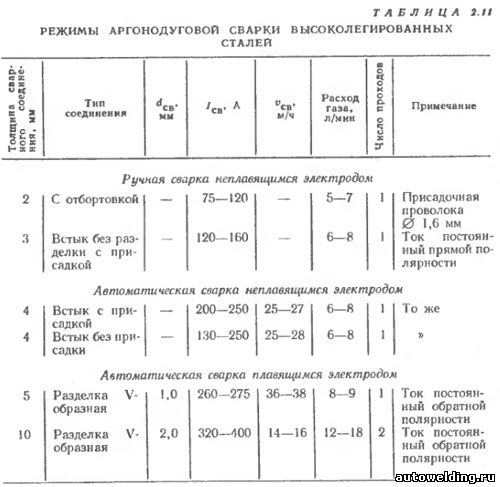

Нормы для ручной аргонодуговой сварки приведены в таблицах ниже.

Вертикальные соединения С2 трубопроводов

1 м шва.

| Толщ. ст., мм | Масса напл. металла, г | Проволока сварочная, г | Стержень вольфрамовый неплавящийся, г | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 2 | 44 | 54 | 1,064 | 107 | 70,4 | 1 |

| 3 | 45 | 56 | 1,103 | 110 | 72,0 | 2 |

1 стык.

| Размеры трубы, мм | Масса напл. металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´2 | 3 | 4 | 80 | 7,3 | 4,8 | 1 |

| 25´3 | 3 | 4 | 82 | 7,3 | 4,8 | 2 |

| 32´2 | 4 | 5 | 103 | 9,8 | 6,4 | 3 |

| 32´3 | 4 | 5 | 107 | 10,0 | 6,5 | 4 |

| 38´2 | 5 | 6 | 123 | 12,2 | 8,0 | 5 |

| 38´3 | 6 | 7 | 128 | 14,6 | 9,6 | 6 |

| 45´2 | 7 | 8 | 147 | 17,1 | 11,2 | 7 |

| 45´3 | 7 | 8 | 152 | 17,1 | 11,2 | 8 |

| 57´3 | 8 | 10 | 194 | 19,5 | 12,8 | 9 |

Вертикальные соединения С17 трубопроводов со скосом кромки

1 м соединения.

| Толщ. ст., мм | Вес напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 3 | 117 | 145 | 2305 | 285,5 | 18,7 | 1 |

| 4 | 154 | 191 | 3034 | 375,7 | 18,7 | 2 |

| 5 | 190 | 236 | 3743 | 463,4 | 48,0 | 3 |

| 6 | 253 | 314 | 4984 | 617,3 | 48,0 | 4 |

1 стык.

| Размеры трубы, мм | Масса напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´3 | 9 | 11 | 173 | 22,0 | 1,5 | 1 |

| 32´3 | 11 | 14 | 224 | 26,8 | 1,8 | 2 |

| 38´3 | 14 | 17 | 267 | 34,2 | 2,3 | 3 |

| 45´4 | 21 | 26 | 416 | 51,2 | 2,7 | 4 |

| 57´4 | 27 | 33 | 531 | 65,9 | 3,5 | 6 |

| 76´5 | 44 | 55 | 872 | 107,4 | 8,6 | 6 |

| 89´6 | 69 | 86 | 1366 | 168,4 | 13,4 | 7 |

| 108´6 | 84 | 106 | 1660 | 205,0 | 16,3 | 8 |

| 133´6 | 104 | 129 | 2048 | 253,8 | 20,0 | 9 |

| 159´6 | 125 | 155 | 2457 | 305,0 | 24,0 | 10 |

| 219´6 | 172 | 214 | 3394 | 419,7 | 33,0 | 11 |

| 273´6 | 215 | 267 | 4241 | 524,6 | 41,2 | 12 |

С18 вертикальные стыки трубопроводов

1 м соединения.

| Толщ. ст., мм | Масса наплавленного металла, г | Проволока сварочная, г | Вольфрамовый неплавящийся, мг | Аргон, л | Номер |

| 2 | 146 | 182 | 2896 | 356,2 | 1 |

| 3 | 199 | 247 | 3920 | 485,6 | 2 |

| 4 | 250 | 310 | 4930 | 610,0 | 3 |

| 5 | 330 | 409 | 6501 | 805,2 | 4 |

| 6 | 473 | 588 | 9338 | 1154,1 | 6 |

1 стык.

| Размеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Код строки |

| на сварку | |||||

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 57,1 | 6 |

| 45´2 | 21 | 25 | 400 | 51,2 | 7 |

| 45´4 | 35 | 43 | 675 | 85,4 | 8 |

| 57´4 | 44 | 54 | 863 | 107,4 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 130 | 161 | 2549 | 317,2 | 11 |

| 108´6 | 158 | 196 | 3110 | 385,5 | 12 |

| 133´6 | 195 | 242 | 3838 | 475,8 | 13 |

| 159´6 | 233 | 290 | 4604 | 568,5 | 14 |

| 219´6 | 322 | 400 | 6359 | 785,7 | 15 |

| 273´6 | 402 | 500 | 7947 | 980,9 | 16 |

Соединения С5 вертикальных стыков трубопроводов без скоса

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 2 | 87 | 108 | 1714 | 212,3 | 1 |

| 3 | 106 | 132 | 2110 | 258,6 | 2 |

1 стык.

| Камеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 6 | 8 | 129 | 14,6 | 1 |

| 25´3 | 8 | 10 | 180 | 19,5 | 2 |

| 32´2 | 9 | 11 | 166 | 22,0 | 3 |

| 32´3 | 10 | 13 | 233 | 24,4 | 4 |

| 38´2 | 10 | 13 | 233 | 24,4 | 5 |

| 38´3 | 12 | 15 | 278 | 29,3 | 6 |

| 45´2 | 12 | 15 | 278 | 29,3 | 7 |

| 46´3 | 14 | 18 | 331 | 34,2 | 8 |

| 57´3 | 18 | 23 | 422 | 56,1 | 9 |

Соединения С19 вертикальных стыков трубопроводов со скосом кромок

1 м соединения.

| Толщина стенки, мм | Масса наплавленного металла, кг | Проволока сварочная, кг | Эл-д вольфрамовый неплавящийся, г | Аргон, л | Номер строки |

| 2 | 0,146 | 0,182 | 2,896 | 356,2 | 01 |

| 3 | 0,199 | 0,247 | 3,920 | 485,6 | 02 |

| 4 | 0,259 | 0,322 | 5,122 | 632,0 | 03 |

| 5 | 0,329 | 0,409 | 6,501 | 802,8 | 04 |

| 6 | 0,463 | 0,575 | 9,141 | 1129,7 | 06 |

1 стык.

| Размеры трубы, мм | Вес наплавленного металла, грамм | Проволока сварочная, грамм | Эл-д вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 56,1 | 6 |

| 45´2 | 20 | 25 | 400 | 48,8 | 7 |

| 45´4 | 35 | 44 | 537 | 85,4 | 8 |

| 57´4 | 45 | 56 | 896 | 109,8 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 126 | 157 | 2495 | 307,4 | 11 |

| 108´6 | 156 | 192 | 3044 | 378,2 | 12 |

| 133´6 | 190 | 236 | 3757 | 463,6 | 13 |

| 159´6 | 229 | 284 | 4507 | 558,8 | 10 |

| 219´6 | 315 | 392 | 6225 | 768,6 | 14 |

| 273´6 | 394 | 489 | 7779 | 961,4 | 15 |

Приведенные выше таблицы позволяют определить расход электродов на стык, метр или на тонну металла. Расход флюса при автоматической сварке обычно составляет 20% по массе от расхода сварочной проволоки.

Таким образом, становится понятно, как рассчитать количество электродов в каждой конкретной задаче.

Итог

Расход электродов при сварке – важный параметр, который позволяет заблаговременно сделать экономическую оценку выполняемых работ. Рассчитанный показатель позволит определить затраты на тонну металлоконструкций или же на одно соединение.

Рассчитанный показатель позволит определить затраты на тонну металлоконструкций или же на одно соединение.

Важно понимать, что данное значение соответствует идеальным условиям сварки, и оно может отличаться от реального. В связи с этим в расчет количества электродов необходимо закладывать их дополнительное количество, так как аттестация может выявить, что часть из них непригодна.

Расчет расхода электродов на 1 тонну металлоконструкций

Точный расчет расходных материалов – основа любого производственного или строительного процесса. Для металлоконструкций важно учитывать не только специфику конфигурации, но и требуемое количество электродов для сварки. Делать это рекомендуется по принятым методикам. С их помощью можно достаточно точно вычислить расход электродов на 1 тонну металлоконструкций.

Для металлоконструкций важно учитывать не только специфику конфигурации, но и требуемое количество электродов для сварки. Делать это рекомендуется по принятым методикам. С их помощью можно достаточно точно вычислить расход электродов на 1 тонну металлоконструкций.

Параметры, влияющие на расход материалов

Сначала нужно определиться с факторами, влияющими на количество расходных материалов. Они напрямую повлияют на производительность и время выполнения работ. В случае с электродами следует выбрать соответствующую модель, оптимально подходящую для конкретной операции. Затем можно выполнять расчет расхода на 1 тонну металлоконструкции.

Для вычисления нужно выяснить следующие показатели:

- Масса наплавки материала металлоконструкции на шов. Его объем не должен превышать 1,5% от веса всей конструкции.

- Протяженность сварочного шва. Помимо стандартных размеров учитывается глубина. Если этот показатель большой – делают два или три шва для надежности соединения.

- Норма расхода. Это общая масса наплавки на 1 м.п. шва.

Последний показатель является справочным. Он зависит от марки используемых электродов. Справочные данные можно взять из ВСН -452-84. Но при этом выбирается несколько методов расчета — теоретический и практический. Разница между показателями определяет погрешность.

Методики расчета на 1 тонну металлоконструкций

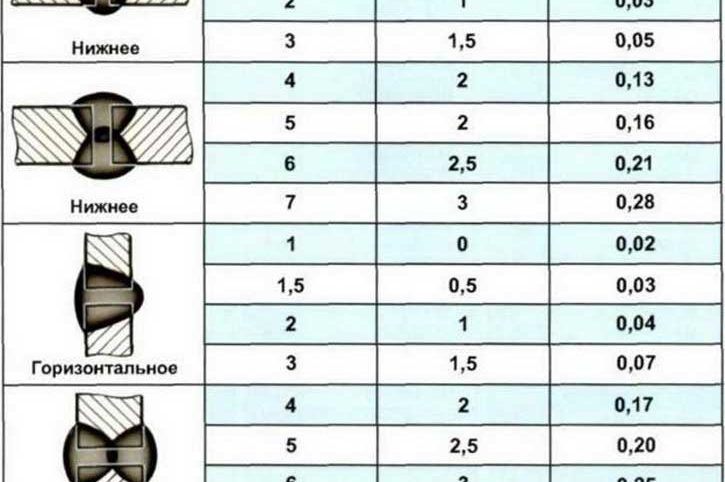

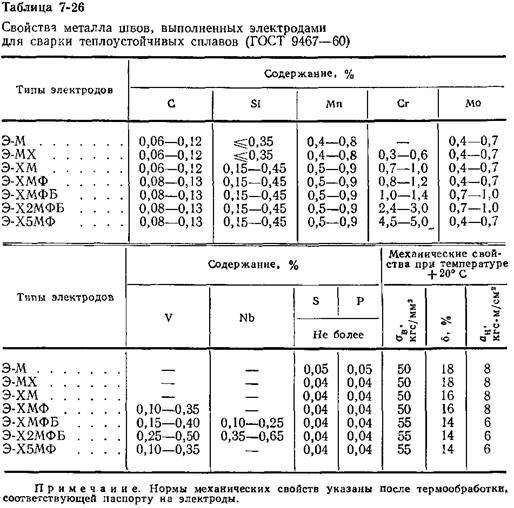

Для сварки металлоконструкций выбирается несколько видов швов. От этого зависит расход электродов, так как для каждого типа ориентаций определена масса наплавленного металла. Она же, в свою очередь, влияет на скорость выполняемых работ. Эти данные приведены в таблице.

Первый способ расчета, теоретический, относительно прост. Для вычисления потребуется знать общую массу металла в конструкции и специальный коэффициент. Формула выглядит следующим образом:

Н=М*К

- Где М – общая масса металла;

- К – справочный коэффициент для каждого типа.

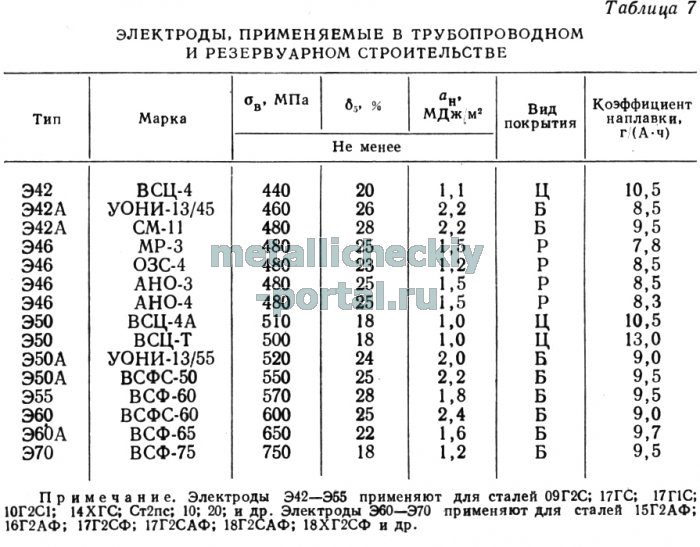

Данные последней составляющей формулы можно взять из справочных материалов. В сводной таблице показаны значения коэффициента в зависимости от марки электродов.

Второй способ позволяет определить массу наплавленного металла. Для него не нужно брать справочные данные — необходимо лишь сделать замеры соединительного шва. Расчеты выполняются по следующей формуле:

G=F*L*M

- Где F – суммарная площадь поперечного сечения;

- L – длина свариваемого шва;

- М – масса проволоки.

Пользуясь этими формулами, можно достаточно точно рассчитать расход электродов на сварку 1 тонны металлоконструкций. Но при этом нужно учитывать погрешность. Предварительно рекомендуется проверить правильность расчетов на небольшом участке работ. Это актуально при сборке больших конструкций, где расход электродов существенно повлияет на себестоимость. Если разница не превышает 5% — можно делать закупку расходных материалов по расчетным данным.

Рациональное уменьшение расхода

Можно ли снизить расчетное количество электродов без потери качества? Для этого рекомендуется воспользоваться такими советами специалистов:

- Использовать полуавтоматический или автоматический режим сварки. При ручном расход присадки увеличивается до 5%, что сказывается на затратах.

- Параметры сварочного аппарата – сила тока и напряжения. Они должны соответствовать характеристикам выбранных электродов. При смене расходных материалов выполняется корректировка работы сварочного аппарата.

- Положение электрода, при котором происходит оптимальный расход присадки, чаще всего определяется по результатам практических расчетов. Все зависит от параметров металлоконструкций.

Пользуясь вышеописанными правилами и рекомендациями, можно с большой точностью определить расход электродов и добиться оптимизации.

Как рассчитать расход электродов на 1 тонну металлоконструкций: формула, алгоритм, особенности

Эффективность работы сварщика зависит не только от правильного подбора расходников, но и от расчета необходимого их количества.

Просчитывается это с учетом модели самих сварочных стержней, а также с учетом свойств свариваемого металла.

Мы подскажем вам, как правильно вычислить нужное количество расходных материалов для сварочных работ и предоставим нужные для этого формулы и таблицы.

Содержание статьиПоказать

От чего зависит расход материалов

Факторов, влияющих на расход электродов для дуговой сварки – множество, вплоть до усталости сварщика. Основные факторы – используемое оборудование, толщина свариваемых деталей, марка и диаметр сварочного стержня, режим сварки.

Основные факторы – используемое оборудование, толщина свариваемых деталей, марка и диаметр сварочного стержня, режим сварки.

Многое, конечно, зависит и от профессиональной подготовки сварщика.

Очень важно подобрать правильную марку электрода, в зависимости от типа и толщины свариваемого металла, и правильно выставить параметры сварки на аппарате.

Для точного просчета необходимого количества расходников надо знать некоторые детали. Необходимо предварительно просчитать массу наплавленного металла. Обычно это не более 2% от общей массы детали.

Рассчитывается расход электродов по формуле, мы предоставим ее вам дальше. Также необходимо измерить параметры шва (длину, ширину и необходимое их количество).

Под рукой необходимо иметь информацию о нормах расходования, которая показывает, сколько металла будет наплавлено на один метр шва.

Эта информация содержится в нормативных документах в табличной форме. Данные эти отличаются в зависимости от марки электрода.

Рассчитываются они двумя методами – физическим и теоретическим.

Затем результаты сравниваются, и вычисляется погрешность. Об этом мы также расскажем далее.

Еще один фактор, влияющий на расходование сварочных стержней – тип шва, от него зависит масса наплавленного металла. Вот таблица основных параметров:

Рассчитываем расход электродов

Вот формула для расчета расхода электродов при сварке различных деталей, в частности, труб:

Н=М x К, где М – общая масса металла, а К – коэффициент, который мы можем найти в справочных таблицах, таких как эта.

Начинаем мы всегда с расчета массы металла. Здесь мы можем обойтись без нормативных источников, достаточно знать параметры шва и проволоки.

Замеряем шов и считаем, используя формулу G = F x L x M. Здесь F – общая площадь поперечного сечения, L – длина шва, М – масса проволоки.

Используя две эти формулы, мы можем достаточно точно вычислить необходимое количество электродов на одну тонну металла. Из-за того, что погрешность существует при любом расчете, рекомендуется сделать пробный замер, наложив шов на тестовый образец.

Из-за того, что погрешность существует при любом расчете, рекомендуется сделать пробный замер, наложив шов на тестовый образец.

По мере приобретения необходимого опыта, ваши замеры будут все точнее и точнее. Представляем вашему вниманию таблицы с нормами расходования электродов для одного метра шва и одного стыка трубы.

Экономим расходники

Опытные сварщики знакомы с секретами, которые позволяют сократить расход электродов. Здесь важно, чтобы наша экономия никак не повлияла на качество работы.

Вот эти советы профессионалов:

- Использование полуавтоматического сварочного оборудования позволяет снизить расходование электродов на 5-10 % в сравнении с методом ручной сварки;

- Правильно выставленный на аппарате режим сварки также поможет нам контролировать расходование материалов. Установленные вами параметры, такие как сила тока и напряжение, должны соответствовать типу электродов и толщине свариваемого металла. Не превышайте необходимые значения, особенно, если вы используете тонкие стержни, это заметно увеличит их расход.

Не забывайте проверять настройки аппарата при смене электродов.

Не забывайте проверять настройки аппарата при смене электродов. - Необходимо научиться правильно выбирать положение для сваривания. Это умение приходит с опытом, а для новичков есть достаточное количество справочного материала.

Эти советы помогут вам снизить расход материалов, не рискуя при этом ухудшить результат работы. Результат будет зависеть от вашего опыта, а не от количества используемых расходных материалов.

Особенности сваривания различных деталей

Еще одна характеристика свариваемых деталей, способная повлиять на расход – их форма. Нормы для деталей специфической формы, например труб, отличаются от норм для сваривания обычных листов металла.

Полную информацию о таких нормах необходимо искать в нормативных документах. Их надо обязательно изучить, чтобы иметь представление об общих отличиях.

Не всегда удается выполнить нормы расхода, зачастую условия, в которых производятся сварочные работы, не позволяют выполнить все нормативные условия, но необходимо стараться максимально приблизиться к необходимым показателям.

В заключение

Мы рассказали вам основные правила расчета, теперь дело за вами. Обязательно изучите все необходимые нормативные документы, несмотря на их большое количество, это будет вам полезно. Новичкам советуем поискать в сети справочные материалы.

Также в интернете вы можете найти калькулятор расчета расхода электродов. На начальном этапе он может быть вам очень полезен.

В дальнейшем вы научитесь делать необходимые вычисления самостоятельно. Желаем вам успехов в работе!

Желаем вам успехов в работе!

Норма расхода электродов на 1 тонну металлоконструкций

Неотъемлемой частью процесса возведения любой металлоконструкции является грамотное и точное планирование расхода материалов для составления сметы и подсчета предстоящих финансовых затрат. Вычисляется не только количество задействованного в строительстве материала, но и то, сколько электродов потребуется затратить при проведении сварочных работ.

Умение правильно рассчитывать расход электродов на тонну металлоконструкций — одно из приоритетных требований к профессиональным сварщикам, работающим в крупных компаниях. Без проведения правильных расчетов невозможно узнать точную себестоимость металлоконструкции, предполагаемую прибыль. Все эти нюансы важны для фирм, задействованных в сфере возведения металлических конструкций.

Расход электродов при сварке

Оказывает прямое влияние на производительность и продолжительность рабочего процесса. Отработанное присадочное изделие для сварки необходимо заменить новым.

Если под рукой сварщика не окажется нужных электродов, это отразится на сроках проведения сварки в сторону увеличения. Докупить присадочный материал не является основной проблемой. Все усложняется тем, что он требует предварительной подготовки. Электроды надо прокалить и просушить. Это занимает от полутора до двух часов.

Когда электроды нужны для наплавки нескольких килограмм металла, ситуация не столь критична, в отличие от сварки габаритных металлоконструкций. Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Методы вычисления

Показатель расхода зависит от вводных параметров:

- массы наплавки;

- длины сварочного шва;

- нормы расхода.

Массой наплавки называют вес металла, который заполняет собой стыковочный шов. Точные данные этого параметра приводятся в технологической карте сварки. Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Габариты шва измеряют рулеткой по стыку. Получаемый результат умножают на общее число швов, присутствующих в разделе. Это обусловлено тем, что глубокие стыки заваривают параллельным либо последовательным накладыванием двух-трех швов.

Нормой расхода является масса наплавки на один метр шва. Она вычисляется как для отдельного узла либо детали, так и в зависимости от типа выполняемой сварочной операции.

Учитывая эти нюансы, расчет расхода присадочных изделий должен проводиться и теоретически, и практически.

Теоретический расчет

Основан на использовании различных формул. На практике наибольшее распространение получили два типа расчета:

- по коэффициенту;

- по физическим характеристикам.

Первый способ охватывает собой различные категории расходных материалов и вычисляется по формуле: H = M * K, где М — масса подвергаемого сварке металла, а K — специальный коэффициент расхода присадки.

Второй способ основан на характеристиках и применяемого электрода, и подвергаемой сварке металлоконструкции, рассчитывается формулой: G = F * L * Масса проволоки, в которой F — это площадь поперечного сечения, а L — длина шва.

Если первая формула позволяет вычислить расход, то вторая — массу наплавленного металла. Оба расчета являются «табличными», то есть основываются на стандартных показателях, соответствующих определенным маркам электрода, типу металла, величине шва.

Расчет расхода электродов по коэффициенту

Чтобы выполнить вычисление, нужно знать точный коэффициент электрода (K) который, как и другие параметры, указан в приложении РДС 82-201-96 «правил разработки норм расхода материалов в строительстве».

Значение коэффициента варьируется от 1,5 и до 1,9. Меньший показатель соответствует второй группе электродов, а наивысшей шестой. Если при работе используется марка ЦТ-28 из второй группы, показатель K равен 1,5.

Используя математический расчет для определения необходимого количества электродов для наплавки тонны металла, получаем значение 1500 кг, то есть H = 1000 * 1,5. Соответственно, расход возрастает, если применяется марка более возрастной группы, к примеру, НЖ-13, имеющая коэффициент, который равен 1,8.

Соответственно, расход возрастает, если применяется марка более возрастной группы, к примеру, НЖ-13, имеющая коэффициент, который равен 1,8.

Практический расчет

Подразумевает определение массы металла и проведение сварных тестовых работ. Когда они завершены, выполняют замер огарка, учитывают напряжение и силу тока, длину выполненного шва. Основываясь на этих данных, определяют число требуемых электродов для сварки шва определенной длины.

Точным вычисление будет в том случае, когда и внешние данные, и угол положения при выполнении основных работ останутся аналогичными тем, которые были во время тестирования. Чтобы избежать неточности определения, эксперимент повторяют от трех до четырех раз. Если соблюсти это условие, расчет получится еще точнее, чем при использовании формул.

Погрешность расчета

Никакой метод вычислений не дает стопроцентной точности. Закупать расходный материал для обеспечения полноценного и непрерывного рабочего процесса рекомендуется с запасом. Необходимо учитывать и возможность наличия в партии электродов бракованных и низкокачественных изделий.

Необходимо учитывать и возможность наличия в партии электродов бракованных и низкокачественных изделий.

Чтобы не приходилось останавливать сварку, следует увеличить полученные при расчетах данные на пять либо семь процентов. Это гарантировано избавит от различного рода форс-мажорных обстоятельств. Учитывают и то, что количество расходного материала зависит как от технологического процесса, так и от типа заполняемого присадками шва.

Как снизить затраты?

Существует несколько условий, которые позволяют сэкономить на расходных материалах для проведения сварочных работ, но при этом никак не отражаются на качестве:

- Наибольшей экономии присадок позволяет добиться использование полуавтоматического либо автоматического сварочного аппарата. Когда работы проводятся вручную, то потери составляют от пяти процентов и выше. При автоматическом и полуавтоматическом процессе этот показатель вдвое ниже. Если и присадки, и аппарат имеют высокое качество, сокращение расходных изделий будет максимальным.

- Показатели силы тока и напряжения должны полностью соответствовать выбираемому присадочному материалу. Поэтому, настраивая сварочный аппарат, нужно уделять особое внимание этим параметрам.

- Количество затрачиваемых электродов при равных условиях может отличаться. Это обусловлено положением расходного изделия при выполнении сварки. Поэтому многие сварщики предпочитают не ограничиваться формулами и прибегают к практическим расчетам, проводя несколько тестов, чтобы найти «идеальное» положение.

Соблюдение этих трех важных условий и грамотный выбор способа сэкономить позволяет сократить количество требуемого присадочного материала практически на тридцать процентов. Это достаточно внушительная сумма в денежном эквиваленте.

К сожалению, запрошенный вами документ не найден. Возможно, вы ошиблись при наборе адреса или перешли по неработающей ссылке. Для поиска нужной страницы, воспользуйтесь картой сайта ниже или перейдите на главную страницу сайта. Поиск по сайтуКарта сайта

|

Скорость наплавки стержневых электродов

Хотя большинство людей может подумать, что сварка штучной сваркой устарела и является необоснованным выбором для сварочного процесса, это просто неправда. Это правда, что при производственной сварке, особенно в контролируемой среде, такой как производственный цех, использование сварки штангой обычно является большой ошибкой из-за ее низкой эффективности, чрезвычайно низкого рабочего коэффициента и требуемого уровня квалификации. Однако ежегодно миллионы фунтов стержневого электрода используются для сварки магистральных трубопроводов, электростанций, резервуаров для хранения и других конструкций, жизненно важных для мировой инфраструктуры.При этом иногда трудно найти много технической информации о процессе SMAW.

Это правда, что при производственной сварке, особенно в контролируемой среде, такой как производственный цех, использование сварки штангой обычно является большой ошибкой из-за ее низкой эффективности, чрезвычайно низкого рабочего коэффициента и требуемого уровня квалификации. Однако ежегодно миллионы фунтов стержневого электрода используются для сварки магистральных трубопроводов, электростанций, резервуаров для хранения и других конструкций, жизненно важных для мировой инфраструктуры.При этом иногда трудно найти много технической информации о процессе SMAW.

Недавно у нас был заказчик, который интересовался, сколько времени потребуется для сварки 128 стыков с использованием прутка 5/32 ”7018. Они спрашивали, как быстро их ребята будут сваривать. Прежде чем мы смогли ответить, что нам нужна некоторая важная информация, такая как тип сварного шва (угловой, канавка, нахлест и т. Д.) И ожидаемая сила тока. Как только мы получили эту информацию, расчет стал простым.Как только мы узнали, сколько металла шва необходимо, все, что нам нужно было сделать, это найти скорость наплавки используемого электрода. Справочник по процедурам дуговой сварки является отличным справочником для этих расчетов.

Справочник по процедурам дуговой сварки является отличным справочником для этих расчетов.

Вам нужны сварочные процедуры для стержневых процессов E6010 и / или E7018? Щелкните изображение выше, чтобы получить 48 предварительно аттестованных WPS для SMAW в соответствии с Кодексом по сварке конструкций AWS D1.1.

Процесс дуговой сварки в защитном металлическом корпусе (SMAW) похож на сварку методом MIG в том, что существует несколько различных типов электродов.Однако большинство мигрирующих проволок одинакового диаметра будут иметь примерно одинаковую скорость наплавки. В случае стержневых электродов дело обстоит иначе. Поскольку количество порошка железа в покрытии (флюсе) варьируется, 1/8 дюйма E6010 и 1/8 дюйма E7018 будут иметь разные скорости осаждения при одинаковой силе тока.

Для расчета скорости наплавки электрода используйте формулы, показанные ниже.

Начнем с двух наиболее распространенных типов, E6010 и E7018:

Скорость наплавки электродов E6010 и E7018 различных размеров

Согласно приведенной выше таблице, если вы используете электрод E6010 размером 1/8 дюйма при 100 А, скорость осаждения будет

(. 004 x 100) + 1,68 = 2,08 фунта / час

004 x 100) + 1,68 = 2,08 фунта / час

Если мы запустим электрод с низким содержанием водорода E7018 при тех же 100 А, наша скорость осаждения будет

(0,012 x 100) + 1,0 = 2,20 фунта / час

Электроды с низким содержанием водорода содержат около 30% порошка железа в покрытии, поэтому они имеют более высокую скорость наплавки (наплавленный металл шва за единицу времени).

Теперь посмотрим на скорость наплавки электродов с высокой наплавкой. Это более общие формулы (одинаковые для всех диаметров), но все же очень точные:

Скорость наплавки электродов с высокой наплавкой

1/8 ”E7024, представляющий собой стержень с низким содержанием водорода для сильного осаждения, при работе при 100 А приведет к осаждению

(.0343 x 100) – 0,566 = 2,864 фунта / час

Это означает увеличение скорости наплавки на 37% по сравнению с E6010 – тот же диаметр и та же сила тока.

Теперь, играя адвоката дьявола, можно сказать: формулы неверны, если мы возьмем 1/8 дюйма 6027 при 100 А, скорость осаждения будет ниже. Это правда, но вы не найдете 1/8 ”E6027. Наименьший электрод этого класса будет диаметром 3/16 дюйма. Этот диаметр будет составлять от 230 до 270 ампер на DC +. Так что давайте сравним с 3/16 ”E6010 на 250 ампер.

Это правда, но вы не найдете 1/8 ”E6027. Наименьший электрод этого класса будет диаметром 3/16 дюйма. Этот диаметр будет составлять от 230 до 270 ампер на DC +. Так что давайте сравним с 3/16 ”E6010 на 250 ампер.

E6010 @ 250A = (0,0024 x 250) + 3,57 = 4,17 фунта / час

E6027 @ 250A = (0,0429 x 250) – 2,766 = 7,96 фунта / час

Увеличение скорости наплавки на 90,8% за счет перехода с E6010 на E6027 при той же силе тока.

Вы выполняете сварку? Какой тип стержня и какая сила тока у вас обычно?

Ссылка: Руководство по процедуре дуговой сварки, 14-е издание

Оценка общих затрат на сварку | Производство и металлообработка

Q: Чтобы снизить затраты на сварку, разве я не должен просто выбрать проволоку по самой низкой цене?

A: При определении общей стоимости сварки необходимо учитывать несколько факторов.Конечно, наиболее очевидным фактором является стоимость расходных материалов (электрод и защитный газ или флюс). Менее очевидные (и часто упускаемые из виду) затраты – это трудозатраты и накладные расходы, которые могут быть отнесены на фактический процесс сварки.

Менее очевидные (и часто упускаемые из виду) затраты – это трудозатраты и накладные расходы, которые могут быть отнесены на фактический процесс сварки.

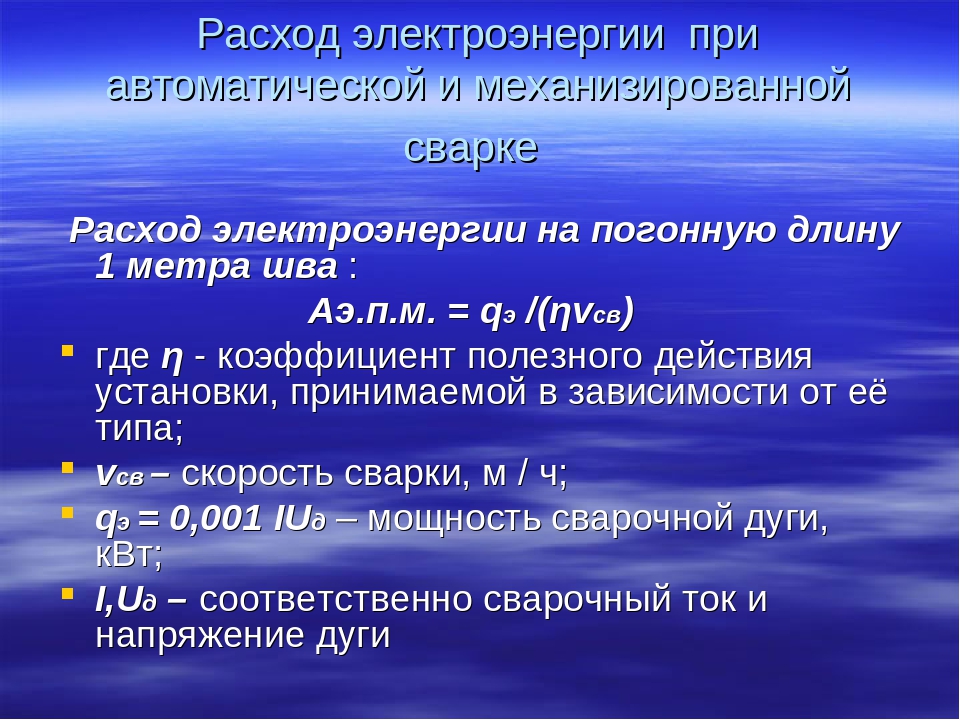

Однако, как будет показано в нашем примере, затраты на рабочую силу и накладные расходы в фактических затратах на сварку обычно составляют от 60 до 70 процентов от общих затрат. Поэтому выбор электрода, который повышает производительность (за счет увеличения скорости наплавки), гораздо важнее, чем выбор электрода с более низкой стоимостью.Ниже будет описан процесс определения общих затрат на сварку.

При произвольной ставке 50 долларов на оплату труда и накладных расходов и «рыночной прейскурантной цене» на широкий спектр сварочных материалов оценка стоимости одного фунта наплавленного металла шва приведена в таблице Таблица 1 . Были использованы пять различных рабочих факторов (самый низкий – 20 процентов, самый высокий – 60 процентов), где рабочий коэффициент определяется как процент времени сварщика, в течение которого он фактически выполняет сварку. Для процессов GMAW, FCAW-G и MCAW для затрат на защитный газ использовалась ставка 0,20 доллара за кубический фут.

Для процессов GMAW, FCAW-G и MCAW для затрат на защитный газ использовалась ставка 0,20 доллара за кубический фут.

Помимо затрат на рабочую силу, электроды и защитный газ, плата за электроэнергию, необходимую для питания сварочных аппаратов, была включена в общие затраты на сварку. Хотя в нашем примере стоимость электроэнергии на фунт сварочного металла никогда не превышала 0,40 доллара США, эта величина не является незначительной и поэтому была включена в расчеты. В среднем, стоимость электроэнергии была определена как около 2 процентов от общих затрат на сварку при нулевой цене.Использовалась ставка 20 за киловатт-час. Не использовались структуры ценообразования «наценка до востребования».

Выбор наиболее экономичного процесса сварки (FCAW, GMAW, SMAW и т. Д.) И правильного сварочного электрода (проволока или стержень) усложняется наличием оборудования в производственном цехе. Если источники максимальной выходной мощности, представленные сварщику, оказываются на 450 А, 60-процентном рабочем цикле, то ответ на выбор электрода может быть не таким простым, как «давайте использовать проволоку самого большого диаметра, доступную для получения максимальной скорости наплавки. ”

”

Например, в Таблице 1 показаны затраты на фунт для UltraCore 70C, которые указывают на то, что более экономично использовать диаметр 5/64, чем использовать диаметр 3/32 (при 60-процентном рабочем коэффициенте стоимость фунта сварочного металла составляет 7,14 доллара против 8,67 доллара). Это связано с тем, что при 450 А скорость осаждения UltraCore 70C диаметром 5/64 больше, чем у UltraCore 70C диаметром 3/32, из-за более высокой плотности тока. Однако, если бы мы смогли полностью использовать весь диапазон силы тока провода 3/32 дюйма (при максимальной выходной силе тока около 700 ампер), мы бы увидели, что провод диаметром 3/32 дюйма обеспечивает экономическое преимущество.

Таким образом, для наших расчетов использованный сварочный ток составлял или – максимальное значение силы тока в диапазоне, предусмотренном для электрода, или – максимальная мощность сварочного аппарата (450 ампер). По этой силе тока определяется скорость наплавки в фунтах в час, а затем может быть рассчитано общее время сварки одного фунта наплавленного металла шва. Время нанесения одного фунта сварочного металла указано в таблице , таблица 2 . На этом этапе затраты на рабочую силу и накладные расходы, необходимые для нанесения этого фунта металла сварного шва, могут быть определены путем умножения этой временной стоимости на заявленную ставку трудозатрат и накладных расходов в размере 50 долларов в час.

Время нанесения одного фунта сварочного металла указано в таблице , таблица 2 . На этом этапе затраты на рабочую силу и накладные расходы, необходимые для нанесения этого фунта металла сварного шва, могут быть определены путем умножения этой временной стоимости на заявленную ставку трудозатрат и накладных расходов в размере 50 долларов в час.

В дополнение к использованию многопроцессорного источника питания 450 А для рассматриваемых потенциальных сварочных процессов «открытой дугой», у нас также есть дополнительный ресурс в виде источника питания для дуговой сварки под флюсом переменного / постоянного тока на 1000 А. Хотя при сварке под флюсом возможны коэффициенты эксплуатации, приближающиеся к 80% и более, мы ограничим коэффициент использования 60% для сравнения с процессами с открытой дугой. Тем не менее, мы будем полностью использовать максимальные 1000 ампер, доступные на машине, так как это хорошо согласуется с максимальным рекомендованным током для 5/32 в проволоке для дуговой сварки под флюсом.

На основании установленных нами ограничений компоненты общих затрат на сварку (при коэффициенте эксплуатации 60 процентов) были выделены для потенциальных сварочных материалов, рассматриваемых в , Таблица 3 . Для стержневого электрода E7018 затраты на рабочую силу и накладные расходы составляют от 69 до 85 процентов от общих затрат на сварку. На противоположном конце спектра трудозатраты составляют лишь 32% от общих затрат на сварку под флюсом при токе 1000 ампер.И, наконец, для процессов с проволочной подачей трудозатратная составляющая общих затрат находится между 60 и 70 процентами.

Интересно отметить, что в этом примере, хотя затраты на расходные материалы для дуговой сварки под флюсом выше, чем на процессы в среде защитного газа, общие общие затраты на наплавку одного фунта сварочного металла ниже для дуги под флюсом.

Основная идея заключается в том, что для процессов с открытой дугой снижение затрат на рабочую силу на 10% будет больше, чем снижение затрат на расходные материалы на 10%. И снова, используя 3/32 в UltraCore 70C в качестве примера, сокращение трудозатрат и накладных расходов на 10 процентов приведет к переводу почти 0,60 доллара на фунт наплавленного металла шва в чистую прибыль. С другой стороны, стремление к 10-процентному снижению стоимости расходных материалов сэкономит всего 0,25 доллара на фунт наплавленного металла сварного шва.

И снова, используя 3/32 в UltraCore 70C в качестве примера, сокращение трудозатрат и накладных расходов на 10 процентов приведет к переводу почти 0,60 доллара на фунт наплавленного металла шва в чистую прибыль. С другой стороны, стремление к 10-процентному снижению стоимости расходных материалов сэкономит всего 0,25 доллара на фунт наплавленного металла сварного шва.

В конечном счете, переход к более высокой скорости наплавки обеспечит максимальную отдачу от вложенных средств за счет сокращения времени, затрачиваемого на сварку. А как известно, время – деньги.

Следует повторить, что эти расчетные затраты, перечисленные в прилагаемых таблицах, основаны на ставке 50 долларов в час на оплату труда и накладных расходов и рыночной прейскурантной цене на расходные материалы. В реальном мире сварки очень немногие клиенты платят прейскурантную цену, поэтому в некоторых случаях это будет фактическая долларовая стоимость сварочных затрат в любом конкретном сварочном цехе. Однако наблюдаемые здесь тенденции все же сохранятся. Сварочные процессы, которые увеличивают скорость наплавки и повышают производительность, сокращают самый большой компонент затрат на сварку – рабочую силу и накладные расходы.

Сварочные процессы, которые увеличивают скорость наплавки и повышают производительность, сокращают самый большой компонент затрат на сварку – рабочую силу и накладные расходы.

Ручная металлическая дуга – обзор

3.2 «Производственные дефекты»

Ручная сварка – это метод, требующий значительных навыков и сноровки. При ручной дуговой сварке металлическим электродом (MMA) (рис. 3.2) дуга зажигается между плавящимся электродом и свариваемой деталью. Электродный стержень плавится на кончике дуги, и капли металла падают в сварочную ванну. Таким образом, по мере сварки сварочный электрод становится короче. Сварщик должен поддерживать постоянную длину дуги между заготовкой и концом электрода по мере того, как электрод перемещается по стыковому шву, при этом компенсируя скорость выгорания электрода.При работе с электродом необходима твердая рука, а для получения удовлетворительных результатов ручной сварки необходимо надлежащее обучение сварщиков. Дефекты неплавления могут возникать при ручной сварке, особенно в корне шва, где доступ наиболее ограничен и металл шва затвердевает быстрее всего, но неплавление может также возникать между проходами сварного шва (рис. 3.3). Мастерство сварщика влияет на форму, смешение и рябь на поверхности сварного шва, а также на наличие брызг вокруг сварного шва.На поверхности металла шва могут оставаться куски сварочного шлака даже после очистки проволочной щеткой между проходами сварного шва, а затем они могут захватываться в виде включений шлака в стыке, когда более поздние проходы сварки накладываются поверх .

3.3). Мастерство сварщика влияет на форму, смешение и рябь на поверхности сварного шва, а также на наличие брызг вокруг сварного шва.На поверхности металла шва могут оставаться куски сварочного шлака даже после очистки проволочной щеткой между проходами сварного шва, а затем они могут захватываться в виде включений шлака в стыке, когда более поздние проходы сварки накладываются поверх .

Рисунок 3.2. Ручная металлическая дуговая сварка стальной панели.

(© TWI)Рисунок 3.3. Отсутствие дефектов плавления и пористости при многопроходном стыковом шве GMAW углеродисто-марганцевой стали.

(© TWI) Есть несколько причин пористости сварных швов, и это особая проблема для алюминиевых сварных швов.В сталях пористость может быть вызвана недостаточной защитой сварного шва инертным газом, позволяющей атмосферным газам или влаге попадать в сварочную ванну. В алюминиевых сплавах пористость вызвана захваченным водородом, который полностью нерастворим в твердом состоянии; поэтому любая смазка или влага в стыке вызывает пористость.

Эти типы дефектов, которые, как правило, являются результатом плохой квалификации сварщика, обычно известны как дефекты “изготовления”. Возможно, что дефекты не могут повлиять на структурную целостность готового сварного шва, но обычно существует ограничение на количество разрешенных дефектов изготовления, поскольку они могут указывать на то, что сварщик не имеет достаточных навыков или опыта в этой конкретной области. сварочный процесс.Когда имеется чрезмерная пористость или отсутствие плавления, несущее поперечное сечение сварного шва может быть значительно уменьшено. Чрезмерный выступ в заглушке сварного шва или чрезмерное проплавление корневого прохода может привести к высокой концентрации напряжений на носке сварного шва. Некоторые дефекты неплавления могут быть достаточно острыми, чтобы вызвать хрупкое разрушение чувствительных сталей, поэтому эти дефекты изготовления нельзя сбрасывать со счетов как незначительные. Пределы допустимого размера дефектов, известные как уровни качества сварного шва, указаны в таких стандартах, как BS EN ISO 5817. В качестве альтернативы их значимость можно оценить с помощью оценки пригодности к эксплуатации, как описано в главе 11.

В качестве альтернативы их значимость можно оценить с помощью оценки пригодности к эксплуатации, как описано в главе 11.

Механизированные сварочные процессы, основанные на дуговой сварке металлическим газом (сварка GMAW, MIG или MAG), снижают требуемый уровень квалификации сварщика. Электронные средства управления при сварке MAG самостоятельно регулируют длину сварочной дуги, когда горелка перемещается ближе или дальше от заготовки в руке сварщика. Следовательно, размер получаемого сварного шва намного более постоянен, а скорость осаждения расходной проволоки является постоянной, поскольку она постоянно подается из устройства подачи проволоки.Механизированные сварочные швы позволяют достичь более высоких скоростей сварки и, следовательно, в значительной степени заменили сварку стержневым электродом в большинстве видов промышленной ручной сварки сегодня (рис. 3.4).

Рисунок 3.4. Механизированная сварка кольцевого шва газопровода с использованием дуговой сварки металлическим газом и системы «жучок на ленте» для обеспечения стабильной сварки.

Полностью автоматизированные сварочные процессы не требуют ручного сварщика для их выполнения, вместо этого оператор управляет машиной или роботом, который выполняет сварку.Наиболее распространенным примером является сварка под флюсом (SAW), но лазерная сварка, сварка трением с перемешиванием и электронно-лучевая сварка также являются автоматизированными сварочными процессами. Автоматическая сварка полностью исключает квалификацию сварщика как фактор качества сварки и позволяет выполнять непрерывную сварку в течение нескольких часов. Даже в этом случае механизированные и автоматизированные сварочные процессы не могут всегда гарантировать бездефектность сварных швов.

Сварка и соединение листов, листов и труб

Ричард Э. Эйвери, консультант Института развития никеля; Технический отчет семинара CDA Inc. 7044-1919.Применение медно-никелевых сплавов в морских системах.-Соединение медно-никелевых сплавов 1992.

Введение

Сплавы Cu-Ni находят множество применений в морской, энергетической, электротехнической и химической промышленности. Типичное оборудование, изготавливаемое с помощью сварки, – это компоненты конденсатора и теплообменника, трубопроводы для забортной воды, дистилляционные аппараты и, демонстрируя превосходные противообрастающие свойства сплава UNS C70600, корпус морского коммерческого рыболовного судна Copper Mariner.Состав обычных сплавов Cu-Ni и присадочных металлов показан в таблице .

Типичное оборудование, изготавливаемое с помощью сварки, – это компоненты конденсатора и теплообменника, трубопроводы для забортной воды, дистилляционные аппараты и, демонстрируя превосходные противообрастающие свойства сплава UNS C70600, корпус морского коммерческого рыболовного судна Copper Mariner.Состав обычных сплавов Cu-Ni и присадочных металлов показан в таблице .

| Состав,% максимум, если не указан диапазон или минимум | ||||||||

|---|---|---|---|---|---|---|---|---|

| UNS Сплав № | Предыдущие торговые наименования | Cu | Ni | Pb | Fe | Zn | Mn Название Элементы | |

| C70400 | Cu-Ni, 5% | Rem. | 4,8 – 6,2 | 0,05 | 1,3 – 1,7 | 1,0 | .3 – .8 | |

| C70600 | Cu-Ni, 10% | Rem. | 9,0 – 11,0 | 0,05 | 1,0 – 1,8 | 1,0 | 1,0 | |

| C71000 | Cu-Ni, 20% | Rem. | 19,0 – 23,0 | 0,05 | 1,0 | 1,0 | 1,0 | |

| C71500 | Cu-Ni, 30% | Rem. | 29,0 – 33,0 | 0,05 | .4 – .7 | 1,0 | 1,0 | |

| C72500 | Cu-Ni, олово | Rem. | 8,5 – 10,5 | 0,05 | ,6 | ,5 | ,2 | 1,8 – 2,8 Sn |

| ERCuNi (а) (C71580) | Rem. | 29,0 – 32,0 | 0,02 | ,4–0,75 | (в) | 1.0 | .25 Si .02 P .2 – .5 Ti | |

| ECuNi (б) (W60715) | Rem. | 29,0 – 33,0 | 0,02 | ,4–0,75 | (в) | 1,0 – 2,5 | . 5 Si 5 Si .02 P .5 Ti | |

| (a) ANSI / AWS 5.7-84 (b) ANSI / AWS A5.6-84 (c) Общее количество свинца, цинка, олова и всех других не названных элементов не должно превышать 0,50%. | ||||||||

Большинство сплавов Cu-Ni представляют собой твердые растворы, как показано на рис. 1 .Их можно подвергнуть механическому упрочнению до предела прочности на разрыв выше 60 Ksi (410 МПа). Типичные свойства после отжига: предел текучести 15-20 фунтов на квадратный дюйм (100-140 МПа) и предел прочности при растяжении 40-50 фунтов на квадратный дюйм (275-350 МПа). Сплав C71900 имеет легирующие добавки, которые позволяют подвергать его термообработке до предела прочности на разрыв 80 Ksi (550 МПа) и выше. Cu-Nis можно использовать в упрочненном состоянии, поскольку они обладают высокой устойчивостью к коррозии под напряжением.

Рисунок 1. Фазовая диаграмма Cu-Ni Хотя медь и никель взаимно растворимы друг в друге, как показано на рис. 1 , ряд других элементов не растворяется в сплаве Cu-Ni и, если они присутствуют, могут вызвать растрескивание в зоне термического влияния (HAZ) или в металле сварного шва. .Свинец, сера и фосфор особенно вредны и могут вызвать межкристаллитное горячее растрескивание в соединениях с высокой степенью фиксации. (1) Важно, чтобы поверхности были чистыми и не содержали этих загрязняющих элементов перед нагревом до высокой температуры, например, при отжиге или сварке.

1 , ряд других элементов не растворяется в сплаве Cu-Ni и, если они присутствуют, могут вызвать растрескивание в зоне термического влияния (HAZ) или в металле сварного шва. .Свинец, сера и фосфор особенно вредны и могут вызвать межкристаллитное горячее растрескивание в соединениях с высокой степенью фиксации. (1) Важно, чтобы поверхности были чистыми и не содержали этих загрязняющих элементов перед нагревом до высокой температуры, например, при отжиге или сварке.