Основы сварочного дела

Главная » Статьи » Основы сварочного дела

Основы сварочных работ – самоучитель начинающего сварщика

Сварка изделий из нержавеющей стали – это задача, с которой часто сталкивается каждый мастер, привыкший выполнять все работы по дому самостоятельно. Такая работа имеет ряд особенностей, в том числе и касающихся выбора присадочного материала – для сварки нержавейки применяют особые электроды, способные придавать сварному шву характеристики, аналогичные свойствам основного материала изделий.

Электрическая контактная сварка в настоящее время является одним из экономичных и прочных способов соединения. Основное применение – машиностроение и металлургия. Разделяется на несколько видов, которые имеют свои особенности. Из данной статьи вы узнаете все виды электрической сварки, их преимущества и способы применения.

Чугун – это материал, довольно широко применяемый для изготовления самых разных изделий. Для соединения деталей изделия в единое целое часто применяется сварка. Но для того чтобы сварное чугунное изделие получилось действительно качественным и долговечным, при ведении сварки необходимо учитывать некоторые химические и физические особенности этого материала.

Но для того чтобы сварное чугунное изделие получилось действительно качественным и долговечным, при ведении сварки необходимо учитывать некоторые химические и физические особенности этого материала.

stalevarim.ru

Основы сварочного дела

Дуговой сваркой называется сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги.

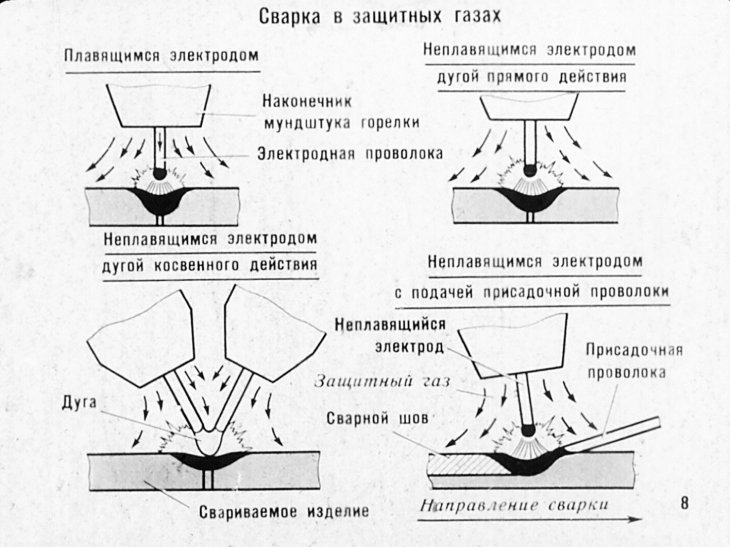

Дуговая сварка классифицируется по следующим основным признакам: по виду электрода (плавящимся или неплавящимся электродом), по виду дуги (свободной или сжатой дугой), по характеру воздействия дуги на основной металл (дугой прямого или косвенного действия, трехфазной дугой). Плавящиеся электроды подразделяются на штучные, проволочные и ленточные. Они применяются как сплошного сечения, так и порошковые. Неплавящиеся электроды применяются: вольфрамовые, угольные и графитовые.

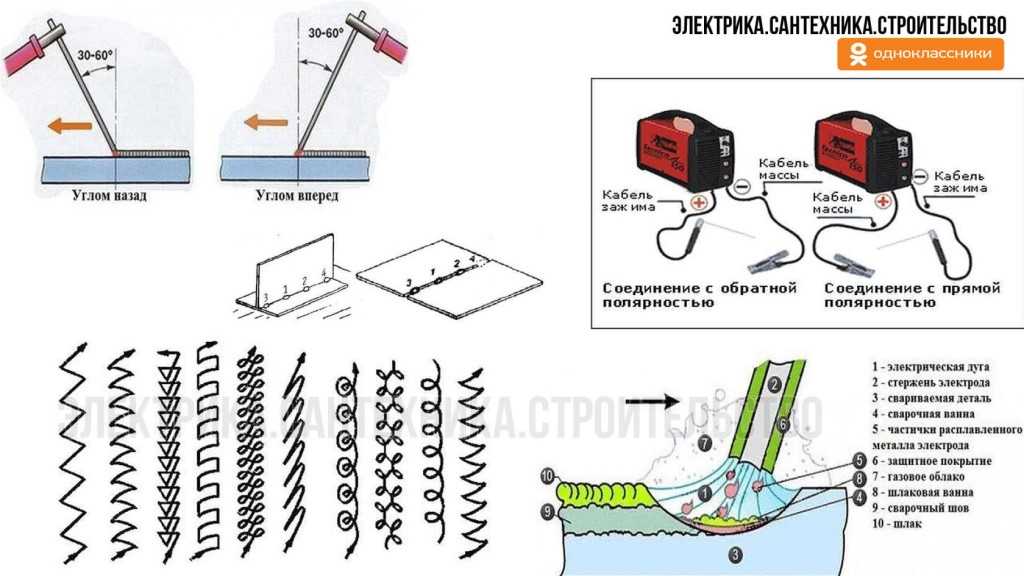

Дуговую сварку производят постоянным током прямой и обратной полярности, переменным током как промышленной, так и повышенной частот и пульсирующим током. При этом сварка может быть выполнена как одно-, двух- и многодуговая (с раздельным питанием каждой дуги), так и одно-, двух- и многоэлектродная (с общим подводом сварочного тока).

При этом сварка может быть выполнена как одно-, двух- и многодуговая (с раздельным питанием каждой дуги), так и одно-, двух- и многоэлектродная (с общим подводом сварочного тока).

В промышленности и строительстве получили наибольшее применение следующие основные разновидности дуговой сварки.

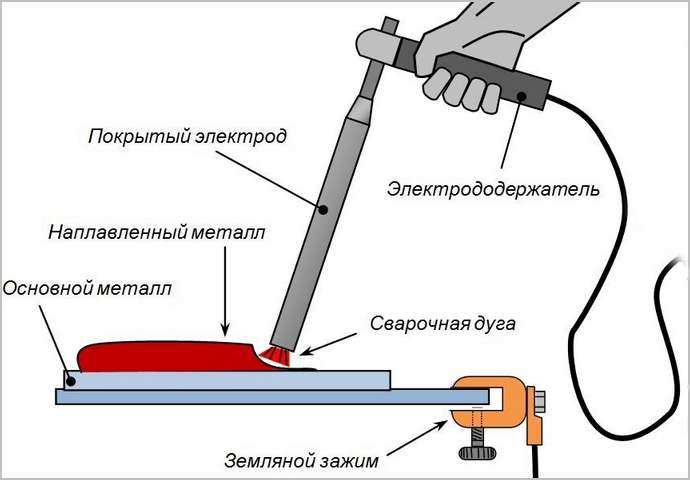

Рунная дуговая сварка производится двумя способами: неплавящимся и плавящимся электродом. По первому способу (рис. 3, а) свариваемые кромки изделия 5 приводят в соприкосновение, между неплавящимся (угольным или графитовым) электродом 3 и изделием возбуждают электрическую дугу 4. Кромки изделия и вводимый в зону дуги присадочный материал 2 нагреваются до плавления и образуют ванну расплавленного металла, который после затвердевания превращается в сварной шов /. Этот способ используется иногда при сварке цветных металлов и их сплавов, а также при наплавке твердых сплавов. Второй способ сварки (рис. 3, б), выполняемой плавящимся электродом, является основным при ручной дуговой сварке. Электрическая дуга 2 возбуждается между металлическим (плавящимся) электродом / и свариваемыми кромками изделия 4. Теплота дуги расплавляет электрод и кромки изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует сварной шов 3. Автоматическая сварка под флюсом (рис. 4) — это дуговая сварка, в которой механизированы основные движения (на рис. показаны стрелками), выполняемые сварщиком при ручной сварке — подача электрода / в зону дуги 2 и перемещение его вдоль свариваемых кромок изделия 7. При полуавтоматической сварке механизирована подача электрода в зону дуги, а перемещение электрода вдоль свариваемых кромок производится сварщиком вручную. Жидкий- металл сварочной ванны 5 защищают от воздействия кислорода и азота воздуха расплавленным шлаком 4, образованным от плавления флюса 3, подаваемого в зону дуги.

Электрическая дуга 2 возбуждается между металлическим (плавящимся) электродом / и свариваемыми кромками изделия 4. Теплота дуги расплавляет электрод и кромки изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует сварной шов 3. Автоматическая сварка под флюсом (рис. 4) — это дуговая сварка, в которой механизированы основные движения (на рис. показаны стрелками), выполняемые сварщиком при ручной сварке — подача электрода / в зону дуги 2 и перемещение его вдоль свариваемых кромок изделия 7. При полуавтоматической сварке механизирована подача электрода в зону дуги, а перемещение электрода вдоль свариваемых кромок производится сварщиком вручную. Жидкий- металл сварочной ванны 5 защищают от воздействия кислорода и азота воздуха расплавленным шлаком 4, образованным от плавления флюса 3, подаваемого в зону дуги.

§ 7. Сварочные выпрямители

Сварочные выпрямители получили большое, распространение. Основные их преимущества следующие: высокий к. п.д. и относительно небольшие потери холостого хода; высокие динамические свойства при меньшей электромагнитной индукции; отсутствие вращающихся частей и бесшумность в работе; равномерность нагрузки фаз; небольшая масса; возможность замены медных проводов алюминиевыми. Однако следует иметь в виду, что для выпрямителей продолжительные короткие замыкания представляют большую опасность, так как могут выйти из строя диоды. Кроме того, сварочные выпрямители чувствительны к колебаниям напряжения в сети. Все же по основным технико-экономическим показателям сварочные выпрямители являются более прогрессивными, чем, например, сварочные преобразователи.

п.д. и относительно небольшие потери холостого хода; высокие динамические свойства при меньшей электромагнитной индукции; отсутствие вращающихся частей и бесшумность в работе; равномерность нагрузки фаз; небольшая масса; возможность замены медных проводов алюминиевыми. Однако следует иметь в виду, что для выпрямителей продолжительные короткие замыкания представляют большую опасность, так как могут выйти из строя диоды. Кроме того, сварочные выпрямители чувствительны к колебаниям напряжения в сети. Все же по основным технико-экономическим показателям сварочные выпрямители являются более прогрессивными, чем, например, сварочные преобразователи.

§ 9. Понятие о свариваемости

Процесс сварки представляет собой сочетание нескольких одновременно протекающих процессов, которые определяют качество получаемого сварного соединения. К этим процессам относятся: нагрев металла околошовных участков, плавление, кристаллизация основного металла или взаимная кристаллизация основного и присадочного (или электродного) металлов. Протекание этих процессов определяется в основном свойствами свариваемых металлов. Однако такие факторы, как слишком высокая температура, очень большие скорости охлаждения, необоснованный выбор присадочного металла и режима сварки, могут значительно снизить качество сварного соединения. При разнородных металлах процесс взаимной кристаллизации может не произойти, вследствие чего сварка таких металлов не может быть осуществлена.

Протекание этих процессов определяется в основном свойствами свариваемых металлов. Однако такие факторы, как слишком высокая температура, очень большие скорости охлаждения, необоснованный выбор присадочного металла и режима сварки, могут значительно снизить качество сварного соединения. При разнородных металлах процесс взаимной кристаллизации может не произойти, вследствие чего сварка таких металлов не может быть осуществлена.

Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Большое влияние на свариваемость металлов и сплавов оказывает их химический состав. Это особенно наглядно видно на примере железоуглеродистых сплавов. Свариваемость углеродистой стали изменяется в зависимости от содержания основных примесей. Углерод является наиболее важным элементом в составе стали, определяющим почти все основные свойства стали в процессе обработки, в том числе и свариваемость. Низкоуглеродистые стали (С

Низкоуглеродистые стали (С

markmet.ru

Основы сварочного дела. Геворкян В.Г. 1985 | Библиотека: книги по архитектуре и строительству

В учебнике даны основы технологии дуговой, электрошлаковой, контактной и газовой сварки, кислородной и электродуговой резки; особенности технологии сварки легированных сталей, цветных металлов и их сплавов, чугуна, пластмасс, а также способы и режимы сварки трубопроводов. В 4-е издание внесены изменения, касающиеся оборудования и материалов, расширено описание машин контактной сварки; введена глава «Наплавочные работы».

Введение

Раздел 1. Электрическая сварка плавлением и дуговая резка

Глава 1. Классификация и сущность дуговой сварки

Глава 2. Электрическая сварочная дуга § 1. Основные понятия § 2. Тепловые свойства сварочной дуги

§ 3. Плавление и перенос металла в дуге

Глава 3. Источники питания сварочной дуги § 4. Основные требования § 5. Сварочные преобразователи § 6. Сварочные аппараты переменного тока § 7.

§ 8. Монтаж и обслуживание сварочного оборудования

Глава 4. Металлургические процессы при сварке § 9. Понятие о свариваемости § 10. Основные реакции в зоне сварки

§ 11. Кристаллизация металла сварочной ванны

Глава 5. Сварочная проволока и электроды § 12. Сварочная проволока

§ 13. Металлические электроды

Глава 6. Технология ручной дуговой сварки § 14. Сварные соединения и швы § 15. Выбор режима сварки и техника выполнения швов § 16. Высокопроизводительные способы сварки

§ 17. Деформации и напряжения при сварке

Глава 7. Автоматическая и полуавтоматическая сварка под флюсом § 18. Сущность и преимущества § 19. Сварочные флюсы § 20. Оборудование для сварки под флюсом § 21. Технология сварки

§ 22. Электрошлаковая сварка

Глава 8. Сварка в защитном газе § 23. Сущность и преимущества § 24. Защитные газы § 25. Оборудование для сварки в защитном газе § 26. Технология аргонодуговой сварки

§ 27. Технология дуговой сварки в углекислом газе

Глава 9. Дуговая резка § 28. Способы резки плавящимся электродом

Дуговая резка § 28. Способы резки плавящимся электродом

§ 29. Способы резки неплавящимся электродом

Раздел II. Газовая сварка и кислородная резка

Глава 10. Газовая сварка § 30. Оборудование газосварочных постов

§ 31. Сварочные горелки

Глава 11. Сварочное пламя § 32. Газы для сварки и резки металлов

§ 33. Сварочное пламя

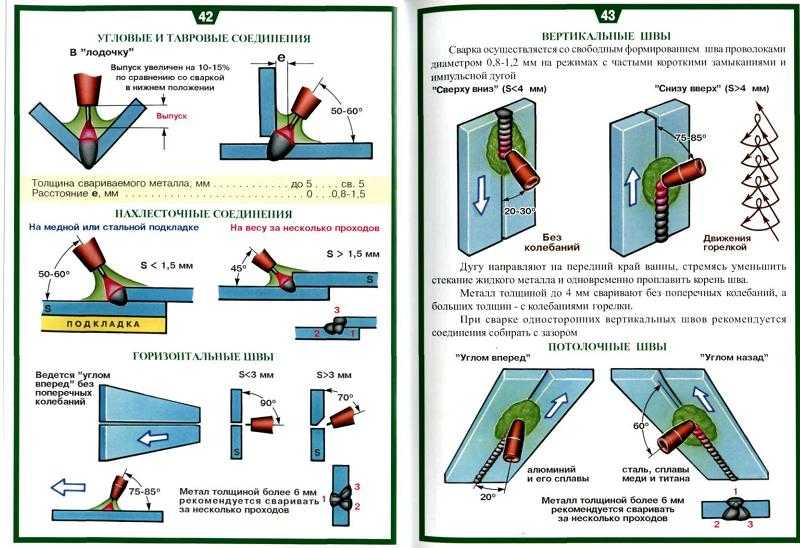

Глава 12. Технология газовой сварки § 34. Техника выполнения газовой сварки

§ 35. Технология газовой сварки

Глава 13. Кислородная резка § 36. Сущность процесса кислородной резки § 37. Оборудование для кислородной резки

§ 38. Технология кислородной резки

Раздел III. Контактная сварка

Глава 14. Технология контактной сварки § 39. Сущность контактной сварки § 40. Стыковая контактная сварка § 41. Точечная контактная сварка

§ 42. Шовная контактная сварка

Глава 15. Оборудование для контактной сварки § 43. Машины для стыковой контактной сварки § 44. Машины для точечной контактной сварки

§ 45. Машины для шовной контактной сварки

Машины для шовной контактной сварки

Раздел IV. Особенности технологии сварки различных материалов. Наплавочные работы. Сварка трубопроводов

Глава 16. Сварка легированных сталей § 46. Свариваемость легированных сталей § 47. Сварка низколегированных сталей

§ 48. Сварка средне- и высоколегированных сталей

Глава 17. Сварка цветных металлов и их сплавов § 49. Особенности сварки цветных металлов и их сплавов § 50. Сварка меди и ее сплавов

§ 51. Сварка алюминия и его сплавов

Глава 18. Сварка чугуна § 52. Особенности сварки чугуна § 53. Горячая сварка чугуна

§ 54. Холодная сварка чугуна

Глава 19. Наплавочные работы § 55. Виды наплавочных работ

§ 56. Технология наплавки

Глава 20. Сварка полимеров и пластмасс § 57. Основные виды полимеров и пластмасс

§ 58. Способы сварки.

Глава 21. Сварка трубопроводов § 59. Номенклатура и сортамент труб и фасонных частей § 60. Подготовка труб к сварке

§ 61. Способы и режимы сварки

Раздел V. Контроль качества сварки. Техника безопасности

Контроль качества сварки. Техника безопасности

Глава 22. Контроль качества сварки § 62. Основные дефекты сварных швов

§ 63. Виды контроля сварных соединений

Глава 23. Техника безопасности § 64. Основные положения техники безопасности при электрической сварке § 65. Техника безопасности при газовой сварке и кислородной резке § 66. Техника безопасности при контрольных испытаниях сварных швов

§ 67. Техника безопасности на строительно-монтажной площадке

Список литературы

books.totalarch.com

Основы сварочного дела

Краткое содержание

Введение

Раздел 1. Электрическая сварка плавлением и дуговая резка

Глава 1. Классификация и сущность дуговой сварки

Дуговая сварка классифицируется по следующим основным признакам: по виду электрода (плавящимся или неплавящимся электродом), по виду дуги (свободной или сжатой дугой), по характеру воздействия дуги на основной металл (дугой прямого или косвенного действия, трехфазной дугой). Плавящиеся электроды подразделяются на штучные, проволочные и ленточные. Они применяются как сплошного сечения, так и порошковые. Неплавящиеся электроды применяются: вольфрамовые, угольные и графитовые.

Плавящиеся электроды подразделяются на штучные, проволочные и ленточные. Они применяются как сплошного сечения, так и порошковые. Неплавящиеся электроды применяются: вольфрамовые, угольные и графитовые.

Дуговую сварку производят постоянным током прямой и обратной полярности, переменным током как промышленной, так и повышенной частот и пульсирующим током. При этом сварка может быть выполнена как одно-, двух- и многодуговая (с раздельным питанием каждой дуги), так и одно-, двух- и многоэлектродная (с общим подводом сварочного тока).

В промышленности и строительстве получили наибольшее применение следующие основные разновидности дуговой сварки.

Глава 2. Электрическая сварочная дуга

Электрическая сварочная дуга представляет собой устойчивый длительный электрический разряд в газовой среде между твердыми или жидкими электродами при высокой плотности тока, сопровождающийся выделением большого количества теплоты. Электрический разряд в газе есть электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами).

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости.

При термоэлектронной эмиссии благодаря высокой температуре свободные электроны «испаряются» с поверхности металла. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла. При автоэлектронной (холодной) эмиссии создается внешнее электрическое поле, которое изменяет потенциональный барьер у поверхности металла и облегчает выход тех электронов, которые имеют достаточную энергию для преодоления этого барьера.

Глава 3. Источники питания сварочной дуги

При каждом коротком замыкании напряжение падает до нулевого значения. Для последующего восстановления дуги необходимо напряжение порядка 25…30 В. Такое напряжение должно обеспечиваться за время не более 0,05 с, чтобы поддерживать горение дуги в период между короткими замыканиями. Следует учесть, что при коротких замыканиях сварочной цепи развиваются большие токи (токи короткого замыкания), которые могут вызвать перегрев в проводке и обмотках источника тока.

Эти условия процесса сварки в основном и определяют требования, предъявляемые к источникам питания свврочной дуги. Для обеспечения устойчивого процесса сварки источники питания дуги должны удовлетворять следующим требованиям:

напряжение холостого хода должно быть достаточным для легкого возбуждения дуги и в то же время не должно превышать нормы безопасности. Максимально допустимое напряжение холостого хода установлено для источников постоянного тока — 90 В, а для источников переменного тока — 80 В;

ток короткого замыкания не должен превышать сварочный ток более чем на 40. ..50%. При этом источник тока должен выдерживать продолжительные короткие замыкания сварочной цепи. Это условие необходимо для предохранения обмоток источника тока от перегрева и повреждения;

..50%. При этом источник тока должен выдерживать продолжительные короткие замыкания сварочной цепи. Это условие необходимо для предохранения обмоток источника тока от перегрева и повреждения;

мощность источника тока должна быть достаточной для выполнения сварочных работ.

напряжение устойчивого горения дуги (рабочее напряжение) должно быстро устанавливаться и изменяться в зависимости от длины дуги. С увеличением длины дуги напряжение должно быстро возрастать, а с уменьшением — быстро падать. Время восстановления рабочего напряжения от 0 до 30 В после каждого короткого замыкания (при капельном переносе металла от электрода к свариваемой детали) должно быть менее 0,05 с;

ток короткого замыкания не должен превышать сварочный ток более чем на 40…50%. При этом источник тока должен выдерживать продолжительные короткие замыкания сварочной цепи. Это условие необходимо для предохранения обмоток источника тока от перегрева и повреждения;

мощность источника тока должна быть достаточной для выполнения сварочных работ.

Кроме того, необходимы устройства, позволяющие регулировать сварочный ток в требуемых пределах.

Промышленностью выпускаются следующие типы источников питания сварочной дуги: сварочные преобразователи, сварочные аппараты переменного тока, сварочные выпрямители.

Сварочные преобразователи подразделяют на следующие группы: по числу питаемых постов — однопостовые, предназначенные для питания одной сварочной дуги; многопостовые, питающие одновременно несколько сварочных дуг; по способу установки — стационарные, устанавливаемые неподвижно на фундаментах; передвижные, монтируемые на тележках; по р о д у двигателей, приводящих генератор во вращение,— машины с электрическим приводом; машины с двигателем внутреннего сгорания (бензиновым или дизельным) ; по способу выполнения — однокорпусные, в которых генератор и двигатель вмонтированы в единый корпус; раздельные, в которых генератор и двигатель установлены на одной раме, а привод осуществляется через соединительную муфту.

Глава 4. Металлургические процессы при сварке

Процесс сварки представляет собой сочетание нескольких одновременно протекающих процессов, которые определяют качество получаемого сварного соединения. К этим процессам относятся: нагрев металла около шовных участков, плавление, кристаллизация основного металла или взаимная кристаллизация основного и присадочного (или электродного) металлов. Протекание этих процессов определяется в основном свойствами свариваемых металлов. Однако такие факторы, как слишком высокая температура, очень большие скорости охлаждения, необоснованный выбор присадочного металла и режима сварки, могут значительно снизить качество сварного соединения. При разнородных металлах процесс взаимной кристаллизации может не произойти, вследствие чего сварка таких металлов не может быть осуществлена.

Основные особенности металлургических процессов, протекающих при сварке, определяются следующими условиями: высокой температурой процесса, небольшим объемом ванны расплавленного металла, большими скоростями нагрева и охлаждения, отводом теплоты в окружающий ванну основной металл и, наконец, интенсивным взаимодействием расплавляемого металла с газами и шлаками в зоне дуги.

Высокая температура сварочной дуги значительно ускоряет физико-химические процессы, происходящие при плавлении металла. Она вызывает также в объеме дуги диссоциацию (распад) молекул кислорода, азота и паров воды. В атомарном состоянии газы, обладая большой химической активностью, интенсивно взаимодействуют с расплавленным металлом шва. Высокая температура способствует выгоранию примесей и тем самым из- меняет химический состав свариваемого металла.

Глава 5. Сварочная проволока и электроды

Содержание углерода в сварочной проволоке не превышает 0,12—0,15% (за редким исключением), что снижает склонность металла шва к газовой пористости и образованию твердых закалочных структур. Содержание кремния в углеродистой проволоке составляет менее 0,03%, так как наличие кремния способствует образованию при сварке пор в металле шва. Допустимое содержание серы и фосфора также ограничено (0,04% каждого элемента), так как они даже при малой концентрации способствуют образованию трещин в сварном шве.

Медь и ее сплавы сваривают проволокой и прутками из меди и сплавов на медной основе (ГОСТ 16130—72). Алюминий и алюминиевые сплавы сваривают сварочной проволокой из алюминия и его сплавов (ГОСТ 7871—75). Для сварки других металлов и сплавов применяют сварочную проволоку или стержни, изготовленные либо по ГОСТу на свариваемый металл, либо по техническим условиям.

Вместо дорогостоящей легированной сварочной проволоки успешно применяют порошковую электродную проволоку. Ее изготовляют из стальной ленты, свернутой в трубочку, внутрь которой помещают шихту (порошок), состоящую из смеси ферросплавов, железного порошка и графита. Диаметр порошковой проволоки 2,5…5 мм. Состав шихты подбирают так, чтобы образовавшийся от расплавленных оболочки и шихты жидкий сплав имел после охлаждения химический состав и свойства, установленные для металла шва. Сварку порошковой проволокой производят открытой дугой, под флюсом или в защитных газах.

В настоящее время получил применение разработанный Институтом электросварки им. Е. О. Патона способ сварки самозащитной проволокой, т. е. сплошной легированной проволокой без защитной среды (открытой дугой). Этот способ основан на использовании специальных электродных проволок, содержащих раскисляющие и стабилизирующие элементы. Обычно при сварке открытой дугой происходит выгорание марганца и кремния, а металл шва обогащается кислородом и азотом. При сварке специальной для данного способа легированной проволокой происходит компенсация выгорания марганца и кремния за счет повышенного их содержания в металле проволоки. Металл проволоки содержит также алюминий, титан, цирконий и церий. Эти элементы обеспечивают хорошее раскисление металла сварочной ванны, образуя соединения, переходящие в шлак.

Е. О. Патона способ сварки самозащитной проволокой, т. е. сплошной легированной проволокой без защитной среды (открытой дугой). Этот способ основан на использовании специальных электродных проволок, содержащих раскисляющие и стабилизирующие элементы. Обычно при сварке открытой дугой происходит выгорание марганца и кремния, а металл шва обогащается кислородом и азотом. При сварке специальной для данного способа легированной проволокой происходит компенсация выгорания марганца и кремния за счет повышенного их содержания в металле проволоки. Металл проволоки содержит также алюминий, титан, цирконий и церий. Эти элементы обеспечивают хорошее раскисление металла сварочной ванны, образуя соединения, переходящие в шлак.

Глава 6. Технология ручной дуговой сварки

Глава 7. Автоматическая и полуавтоматическая сварка под флюсом

Глава 8. Сварка в защитном газе

Глава 9. Дуговая резка

Раздел 2. Газовая сварка и кислородная резка

Глава 10. Газовая сварка

Глава 11. Сварочное пламя

Сварочное пламя

Глава 12. Технология газовой сварки

Глава 13. Кислородная резка

Раздел 3. Контактная сварка

Глава 14. Технология контактной сварки

Глава 15. Оборудование для контактной сварки

Раздел 4. Особенности технологии сварки различных материалов. Наплавочные работы. Сварка трубопроводов

Глава 16. Сварка легированных сталей

Глава 17. Сварка цветных металлов и их сплавов

Глава 18. Сварка чугуна

Глава 19. Наплавочные работы

Глава 20. Сварка полимеров и пластмасс

Глава 21. Сварка трубопроводов

Раздел 5. Контроль качества сварки. Техника безопасности

Глава 22. Контроль качества сварки

Глава 23. Техника безопасности

Список литературы

engineering.ua

Основы электродуговой сварки и наплавки.

Для возбуждения дуги используются чаще всего плавящие металлические и реже неплавящие (угольные и вольфрамовые) электроды (рис. 2.12 ). В первом случае сварной шов образуется за счет расплавления электрода, а во втором случае в дугу вводится присадочный металлический пруток, который плавится и заполняет сварной шов.

Сварка плавящими электродами выполняется как на переменном, так и на постоянном токе, а неплавящие электроды применяются только в специфических случаях ( на постоянном токе для угольных электродов и на постоянном и переменном токе для вольфрамовых электродов). Следует иметь ввиду, что сварка на переменном токе технологически проще выполнима и почти в два раза экономичнее сварки на постоянном токе., но при сварке на постоянном токе более стабильно горит дуга.

Для возникновения дугового разряда (рис 2.13.) электродом касаются детали, при этом происходит расплавление поверхности и при медленном отводе электрода жидкий металл растягивается, образуя металлический мостик, который далее разрывается и последующий разряд электричества происходит в ионизированной газообразной среде. Ионизация газа выполняется электронами, испускаемыми с поверхности электрода.

Ионизация газа выполняется электронами, испускаемыми с поверхности электрода.

Сварка плавящими электродами выполняется как на переменном, так и на постоянном токе, а неплавящие электроды применяются только в специфических случаях ( на постоянном токе для угольных электродов и на постоянном и переменном токе для вольфрамовых электродов). Следует иметь ввиду, что сварка на переменном токе технологически проще выполнима и почти в два раза экономичнее сварки на постоянном токе., но при сварке на постоянном токе более стабильно горит дуга.

После короткого замыкания (а) происходит плавление электрода (а ,б), вследствие чего растет капля расплавленного металла (в), которая далее касается ванночки и происходит короткое замыкание (г) при котором резко увеличивается ток, возникает большая разрывная сила, отрывающая каплю от электрода, т.е. происходит разрыв мостика расплавленного металла (д) и процесс вновь повторяется. Дальнейший перенос расплавленного металла выполняется как при коротком замыкании дугового промежутка так и без замыкания.

Частота замыканий зависит от плотности тока Jн / Fэ (удельной тепловой загрузки) на электроде. При больших плотностях тока происходит мелкокапельный перенос без коротких замыканий.

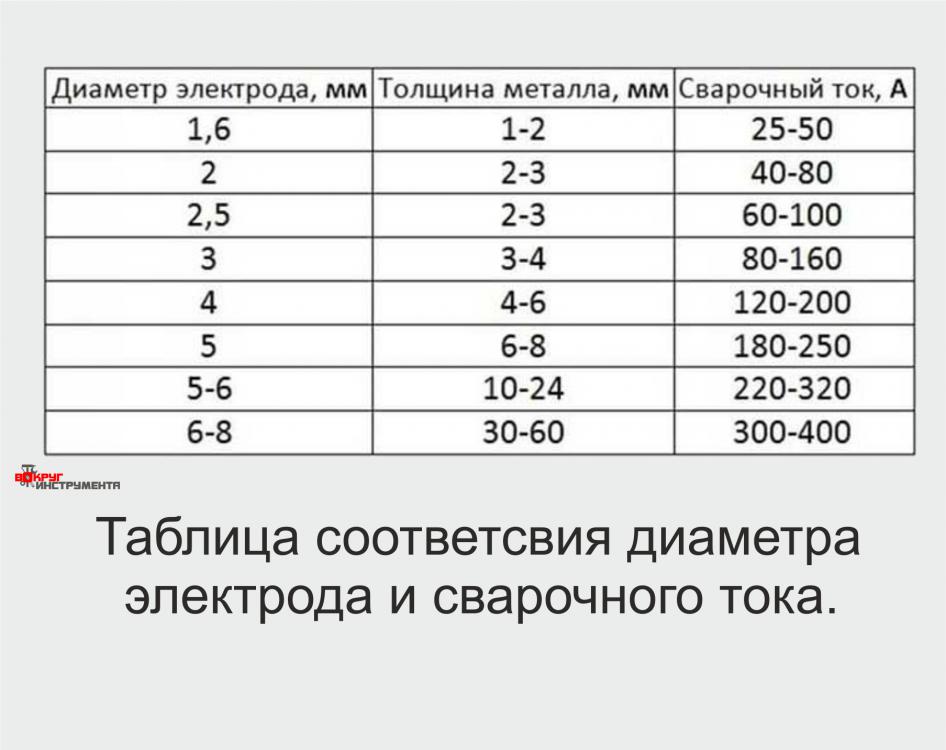

Стабильность горения дуги зависит от постоянства длины дуги (2… 4 мм), которое при сварке поддерживается постепенным опусканием электрода. Ориентировочно длина дуги должна быть равна диаметру электрода. Короткая дуга обеспечивает лучшее качество шва, т.к. расплавленный металл меньше подвержен воздействию окружающей среды (окислению и азотированию). При длинной дуге разбрызгивается металл и не обеспечивается достаточного проплавления основного металла. Устойчивость дуги также определяется величиной напряжения и силы тока, так для ручной сварки наилучшая устойчивость дуги будет при при напряжении 18… 20 В и при плотности тока 18…20 А/ мм2. Устойчивость процесса плавки возрастает при увеличении индуктивности сварочной цепи.

Производительность сварки определяется по формуле :

Qн = Kн Jн t ,

где Qн — количество наплавленного металла, г. ;

;

Kн — коэффициент наплавки, г/А час ( Kн = 7 …12 г/ А час для ручной электродуговой сварки, Kн = 15 …20 г/ А для наплавки под слоем флюса) ;

Jн — сила тока наплавки, А;

t — время горения дуги, час.

Скорость наплавки тоже характеризует производительность наплавки и определяется по формуле:

Vн = Kн Jн / Fн g ,

где Vн — скорость наплавки, см/час;

Fн — площадь поперечного сечения сварного шва, см2;

g — плотность металла шва, г/ см 3.

Объем наплавленного металла в единицу времени Fн Vн равняется объему расплавленного Fэ Vэ металла (рис.2.14):

Fн Vн= Fэ Vэ ,

отсюда с учетом потерь металла на разбрызгивание площадь сечения сварного шва Fн зависит от скорости подачи Vэ и диаметра dэ электрода (сварочной проволоки) и от скорости наплавки Vн :

Fн = Fэ ( 1 — y ) Vэ / Vн,

где Vэ — скорость плавления (подачи) электрода ;

y -коэффициент потерь металла в виде брызг и паров ( y =0… 0,2).

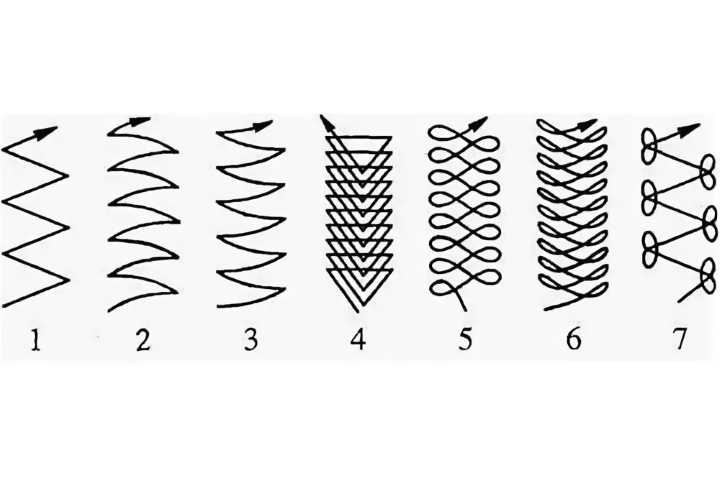

На форму шва оказывают влияние напряжение дуги, скорость наплавки, диаметр и наклон электрода. Ширина сварного шва увеличивается с ростом напряжения дуги, с уменьшением скорости наплавки и увеличением диаметра электрода. Причем в последних двух случаях возрастает и общее сечение шва.

Металл при сварке плавится при высоких температурах, а под её воздействием в зоне сварки происходит частичный распад молекул кислорода, азота и водорода на атомы; химическая активность этих элементов повышается и происходит изменение состава металла. Из-за образования кислородом окислов выгорают углерод, марганец и другие элементы, снижается прочность и износостойкость детали. Азот приводит к образованию нитридов, которые увеличивают твердость, но уменьшают пластичность металла и способствуют ускоренному старению металла шва. Из-за присутствия водорода образуются газовые пузырьки в металле и трещины. Для устранения этих негативных явлений необходимо создавать защитную среду из газов и шлака.

В зависимости от рода защиты расплавленного металла от вредного воздействия воздуха различают следующие виды сварки и наплавки :

- Электродом без покрытия или только со стабилизирующим покрытием.

- Электродом со стабилизирующим и защитным покрытием.

- Порошковыми электродами.

- Под слоем флюса.

- В среде защитных газов.

- В среде охлаждающей жидкости.

- В комбинированной среде.

Первые три вида используются в основном при ручной сварке и наплавке, а остальные — при механизированной.

Метки: вольфрамовых электродовгаздугаионизированной газообразной среденаплавкарасплавление электродасваркасварнойсварной шовсечения сварного швасила тока наплавкитокфлюсшовэлектричествоэлектродэлектродуговая наплавкаэлектродуговая сваркаэлектроды

Руководство по покупке электродов для ручной сварки (SMAW)

Одним из наиболее распространенных способов ремонта с помощью сварки в полевых условиях является дуговая сварка в защитном металле (SMAW) или электродуговая сварка. Стержневые электроды самозащитны и сокращают количество необходимого оборудования — нет необходимости тащить газовый баллон, шланг и регулятор. Он также обеспечивает достаточную защиту сварного валика при наружных работах, когда ветер мешает защитным газам. Важно отметить, что сварка флюсовой проволокой (FCAW) также является отличным вариантом для ремонта в полевых условиях, но в этой статье мы сосредоточимся на сварке флюсом, которая более доступна для многих подрядчиков.

Стержневые электроды самозащитны и сокращают количество необходимого оборудования — нет необходимости тащить газовый баллон, шланг и регулятор. Он также обеспечивает достаточную защиту сварного валика при наружных работах, когда ветер мешает защитным газам. Важно отметить, что сварка флюсовой проволокой (FCAW) также является отличным вариантом для ремонта в полевых условиях, но в этой статье мы сосредоточимся на сварке флюсом, которая более доступна для многих подрядчиков.

Каждое применение различается по механическим свойствам, таким как требуемая прочность, пластичность, износостойкость, ударная вязкость и прочность на растяжение. Точное соответствие материала обеспечивает качество сварки и долговечность, а также позволяет избежать преждевременного выхода из строя и нежелательных простоев.

Для электродуговой сварки обычно используются электроды 6010, 6011, 6013, 7018 и 7024 с наиболее распространенными диаметрами от 1/8 до 5/32 дюйма. Каждый из этих электродов обеспечивает возможность сварки во всех положениях (кроме 7024). Первые две цифры стержневого электрода представляют минимальную прочность на растяжение «после сварки»: например, 6010 обеспечивает прочность на растяжение 60 000 фунтов на квадратный дюйм. Третья цифра обозначает допустимые положения сварки для каждого электрода (1 = все положения, 2 = только плоское или горизонтальное, 3 = плоское, горизонтальное, вертикальное вниз и над головой). Четвертая цифра обозначает тип покрытия и тип сварочного тока (переменный ток (AC)/постоянный ток (DC)), который можно использовать с электродом. Вот краткое описание каждого электрода, обычно используемого в этом приложении (любезно предоставлено Hobart Brothers):

Первые две цифры стержневого электрода представляют минимальную прочность на растяжение «после сварки»: например, 6010 обеспечивает прочность на растяжение 60 000 фунтов на квадратный дюйм. Третья цифра обозначает допустимые положения сварки для каждого электрода (1 = все положения, 2 = только плоское или горизонтальное, 3 = плоское, горизонтальное, вертикальное вниз и над головой). Четвертая цифра обозначает тип покрытия и тип сварочного тока (переменный ток (AC)/постоянный ток (DC)), который можно использовать с электродом. Вот краткое описание каждого электрода, обычно используемого в этом приложении (любезно предоставлено Hobart Brothers):

6010: Всепозиционный электрод, подходящий только для источников питания постоянного тока. Он обеспечивает глубокое проникновение и способен проникать сквозь ржавчину, масло, краску и грязь. Этот электрод имеет чрезвычайно тугую дугу, что может затруднить работу неопытных сварщиков. Отлично подходит для проникновения в соединения с плотной посадкой.

6011: Всепозиционный электрод с мягкой дугой и минимальным разбрызгиванием, средним проплавлением и легко удаляемым шлаком. Этот электрод, подходящий для источников питания переменного или постоянного тока, лучше подходит для новых и чистых материалов, более тонких материалов и широких корневых отверстий.

7018: Всепозиционный электрод с густым флюсом и высоким содержанием порошка железа, что делает его одним из самых простых в использовании электродов. Эти электроды обеспечивают ровную, тихую дугу с минимальным разбрызгиванием и средним проплавлением дуги. Обеспечивает прочные сварные швы с высокими ударными характеристиками (даже в холодную погоду) и может использоваться для сварки основных металлов из углеродистой, высокоуглеродистой, низколегированной и высокопрочной стали.

7024: Для плоской или горизонтальной сварки с источником питания переменного или постоянного тока этот электрод содержит большое количество железного порошка, что способствует увеличению скорости наплавки. Хорошо работает на стальном листе толщиной не менее ¼ дюйма. толстый и может использоваться на металлах размером более ½ дюйма.

Bobcat™ 250CST™ 280 компании Miller обеспечит достаточную мощность. Многопроцессорные сварочные аппараты, такие как серия Miller XMT®, также предоставляют подрядчикам дополнительные преимущества возможностей MIG, TIG, импульсной сварки MIG, сварки порошковой проволокой и строжки угольной дугой в одном устройстве, хотя сварочные генераторы с приводом от двигателя также предлагают эти процессы, за исключением импульсной сварки. Подрядчики ожидают от сварочных генераторов с приводом от двигателя двойных возможностей сварки и выработки электроэнергии. Эти машины экономят место на грузовиках для технического обслуживания, устраняя необходимость в автономном генераторе, и могут работать с шлифовальными машинами, дрелями, отрезными пилами, осветительными приборами и воздушными компрессорами.

Для выполнения тяжелых ремонтных работ и экономии места на ремонтных грузовиках руководителям автопарков следует рассмотреть возможность использования комбинированного сварочного аппарата/генератора/воздушного компрессора. Эти машины не только оснащены сварочными аппаратами и генераторами, но также включают в себя автономные винтовые воздушные компрессоры для работы пневматических инструментов и плазменных резаков. Например, Trailblazer 302 Air Pak предлагает 26 кубических футов в минуту воздуха (до 160 фунтов на квадратный дюйм) при 100-процентном рабочем цикле.

Еще одним фактором, который необходимо учитывать при выборе двигателя, является топливо. Большинство сварочных генераторов доступны с бензиновыми или дизельными двигателями. Газовые двигатели предлагают более низкую стоимость продукта, меньший вес и меньшие размеры. Новые сварочные генераторы с электронным впрыском топлива и газовыми двигателями сокращают потребление топлива на целых 27 процентов и выбросы вредных веществ до 33 процентов по сравнению с карбюраторными моделями, предлагая подрядчикам еще один способ стать экологичнее. Дизельные двигатели обычно потребляют на 20–35% меньше топлива, чем карбюраторные газовые двигатели, имеют более длительный срок службы и требуются на определенных объектах.

Новые сварочные генераторы с электронным впрыском топлива и газовыми двигателями сокращают потребление топлива на целых 27 процентов и выбросы вредных веществ до 33 процентов по сравнению с карбюраторными моделями, предлагая подрядчикам еще один способ стать экологичнее. Дизельные двигатели обычно потребляют на 20–35% меньше топлива, чем карбюраторные газовые двигатели, имеют более длительный срок службы и требуются на определенных объектах.

Статья любезно предоставлена Miller Electric и Hobart Brothers.

Краткий обзор дуговой сварки

Дуговая сварка защитным металлом (SMAW), также называемая дуговой сваркой, является наиболее распространенным типом дуговой сварки. Чарльз Л. Коффин запатентовал SMAW в 1889 году, и с тех пор этот процесс стал широко популярным среди сварщиков. Может использоваться как при производстве и изготовлении новых изделий, так и для ремонта старых.

Что такое электродуговая сварка?

Упрощенное объяснение процесса состоит в том, что электрод в форме палочки, покрытый флюсом, используется для формирования сварного шва. Электричество переменного тока (AC) или постоянного тока (DC) от источника питания образует дугу между электродом, который является «палкой», и двумя металлами, которые необходимо соединить.

Электроды для машин переменного и постоянного тока. Вы выбираете электрод, который будет работать с вашей машиной. Некоторые машины могут использовать как переменный, так и постоянный ток.

Электрод является расходуемым, то есть он испаряется, и при этом флюсовое покрытие распадается, образуя газы, образующие облако вокруг сварного шва. Газы защищают его от водяного пара, кислорода и других загрязняющих веществ, что предотвращает окисление.

Процесс получил свое название, потому что электрод создает свой собственный экран, поэтому этот процесс известен как «дуговая сварка защищенным металлом». Нет необходимости в отдельной канистре с защитным газом.

Нет необходимости в отдельной канистре с защитным газом.

Газовое облако, образованное растворяющим флюсом, затем оседает на металл. При охлаждении флюс превращается в шлак. Затем шлак откалывается, и процесс сварки завершается.

Какие типы металлов используются при сварке электродом?

Сварка стержнем лучше всего подходит для более толстых металлов. Наиболее распространенными являются:

- Хром

- Сплавы на основе никеля

- Нержавеющая сталь

- Чугун и углеродистая сталь

- Нержавеющая сталь до обычной стали недостаточно толстый. Осторожный сварщик может работать с алюминием, но должен помнить, что возможным осложнением является перегрев, который может привести к разрушению сварного шва и его падению на пол.

Отрасли, где используется сварка электродом

Сварка электродом часто используется в следующих отраслях.

- Aerospace

- Construction

- Field repair

- Manufacturing

- Marine and shipbuilding

- Mining

- Nuclear

- Petroleum

- Steel fabrication

- Structural welding

- Power plant construction

Advantages of Stick Welding

Как и у любого процесса, у сварки есть свои преимущества и недостатки.

Некоторые преимущества:

Некоторые преимущества:- Необходимое оборудование стоит недорого.

- Можно делать как в помещении, так и на улице.

- Для разных металлов используются разные электроды, и их легко заменить.

- Хотя этот процесс лучше всего подходит для толстых металлов, существует множество металлов и сплавов, которые можно легко сваривать с помощью этого процесса.

- Может использоваться на окрашенных и ржавых поверхностях, если ржавчина тщательно очищена до начала процесса сварки.

Недостатки электродуговой сварки

- Сварку электродом трудно использовать для работы с тонкими металлами.

- Есть шлак, который необходимо отколоть.

- Необходимо часто заменять электроды.

- Это более медленный процесс, чем некоторые другие виды сварки.

- Ручная сварка не годится для химически активных металлов.

Независимо от того, хотите ли вы научиться сварке электродом, чтобы продвинуться по карьерной лестнице, или потому, что ваши увлечения призывают вас к обучению, вы найдете все необходимое оборудование, а также обучение в Vern Lewis Welding Supply, Inc.

места в Аризоне, поэтому вы можете найти ближайший к вам. Для получения более подробной информации свяжитесь с нами.

места в Аризоне, поэтому вы можете найти ближайший к вам. Для получения более подробной информации свяжитесь с нами.Источники:

- https://waterwelders.com/what-is-stick-welding/

- https://waterwelders.com/what-is-arc-welding/

- https://gowelding .org/welding/stick-smaw/

- https://www.youtube.com/watch?v=3_K9-kB6HRk

- https://weldingheadquarters.com/when-to-stick-weld-vs-mig/

- https://www.longevity-inc.com/resources/resources/improving-your-skills/stick-welding-basics#:~:text=INTRODUCTION%20TO%20STICK%20WELDING, представлен%20в%20%20mid %2D1800s.

Похожие сообщения

10 видов профессий сварщика

Некоторые преимущества:

Некоторые преимущества: места в Аризоне, поэтому вы можете найти ближайший к вам. Для получения более подробной информации свяжитесь с нами.

места в Аризоне, поэтому вы можете найти ближайший к вам. Для получения более подробной информации свяжитесь с нами.