welding of aluminum – TIG

Fusion welding of aluminum

Welding of aluminum and aluminum alloy, as, however, and other metals – is the joining of two metal components by establishing metallurgical bonds at the interface therebetween. This physical phenomenon is called coalescence [1]. These metallurgic bonds may be achieved by melting the two surfaces, and then it is called fusion welding. Another way – the creation of a high pressure between the two parts, sometimes – with the application of heat, to form metallic bonds along the border between. This is called solid-phase welding. An example of such welding is friction welding of aluminum.

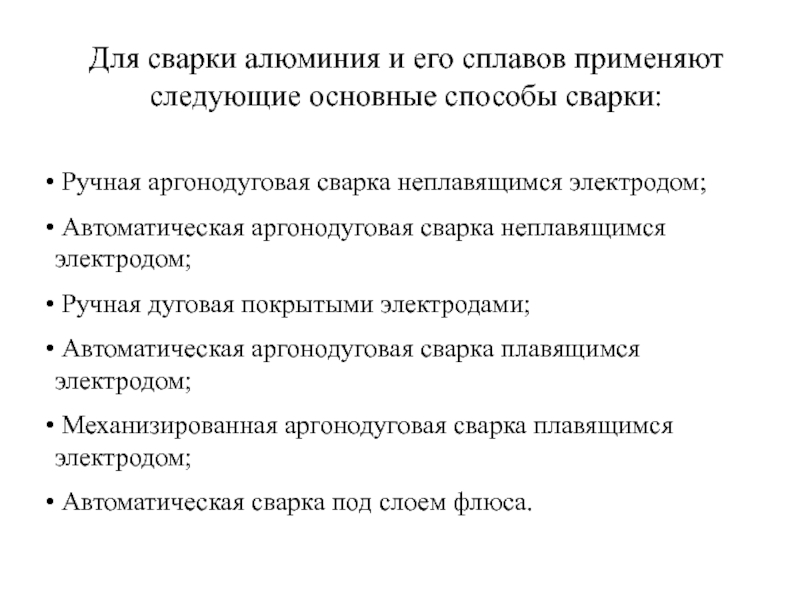

The main types of fusion welding, which are used for joining aluminum components, are the following [1]:

- non-consumable electrode in an inert gas environment;

- consumable electrode in an inert gas environment;

- oxygen gas;

- an electron beam;

- laser;

- electric gas;

- electro-slag;

- submerged arc.

Below is a brief introductory overview of arc welding of aluminum and aluminum alloys with a nonconsumable electrode in an inert gas environment based on the materials of the well-known manual [1], as well as the European standard for arc welding of aluminum and aluminum alloys [2]. To clarify the practical details of this method it is necessary to contact specialized guidance on the method of welding.

Arc welding of aluminum by TIG

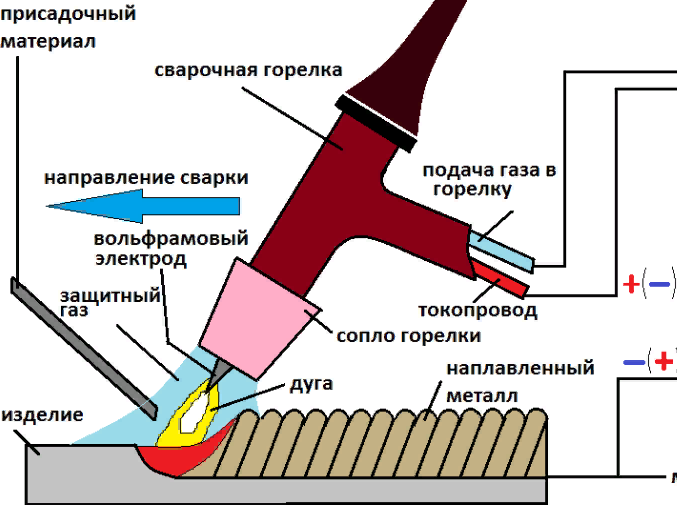

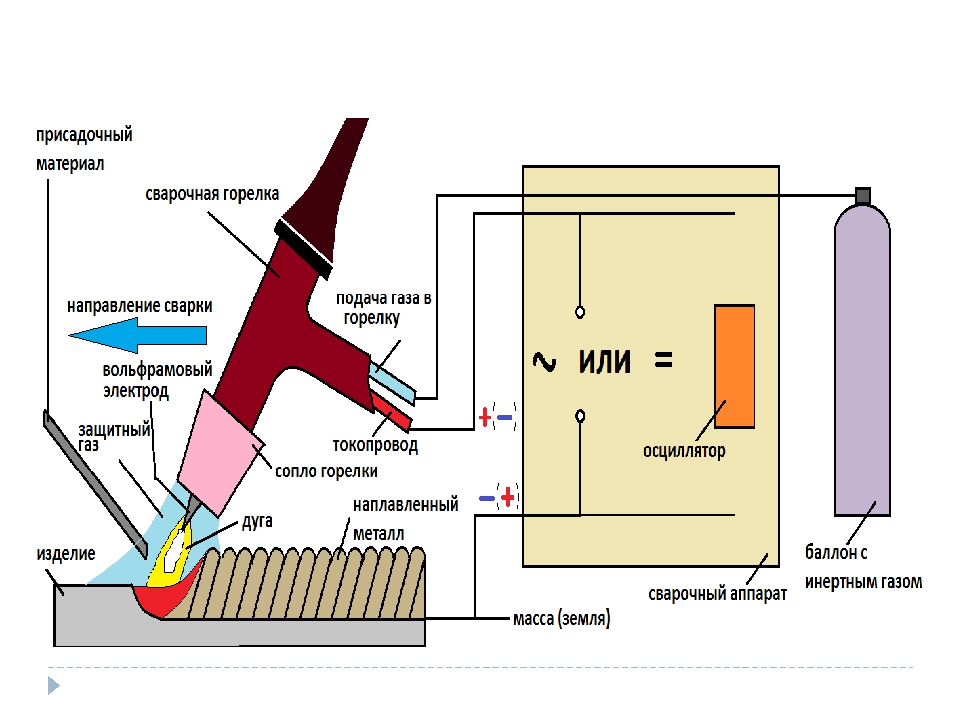

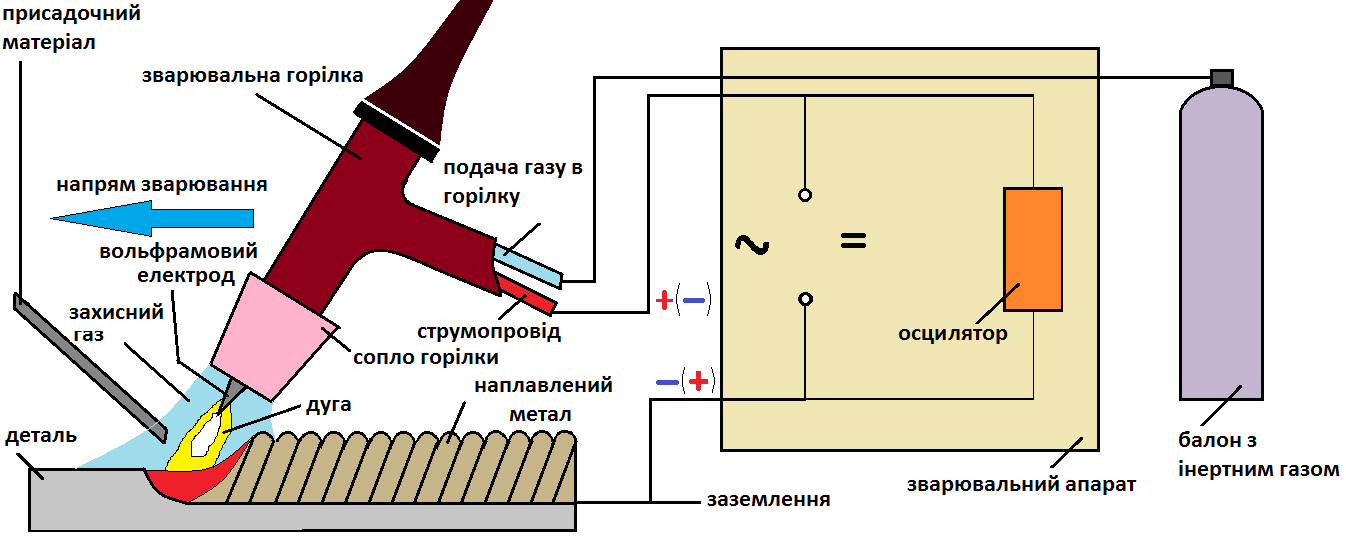

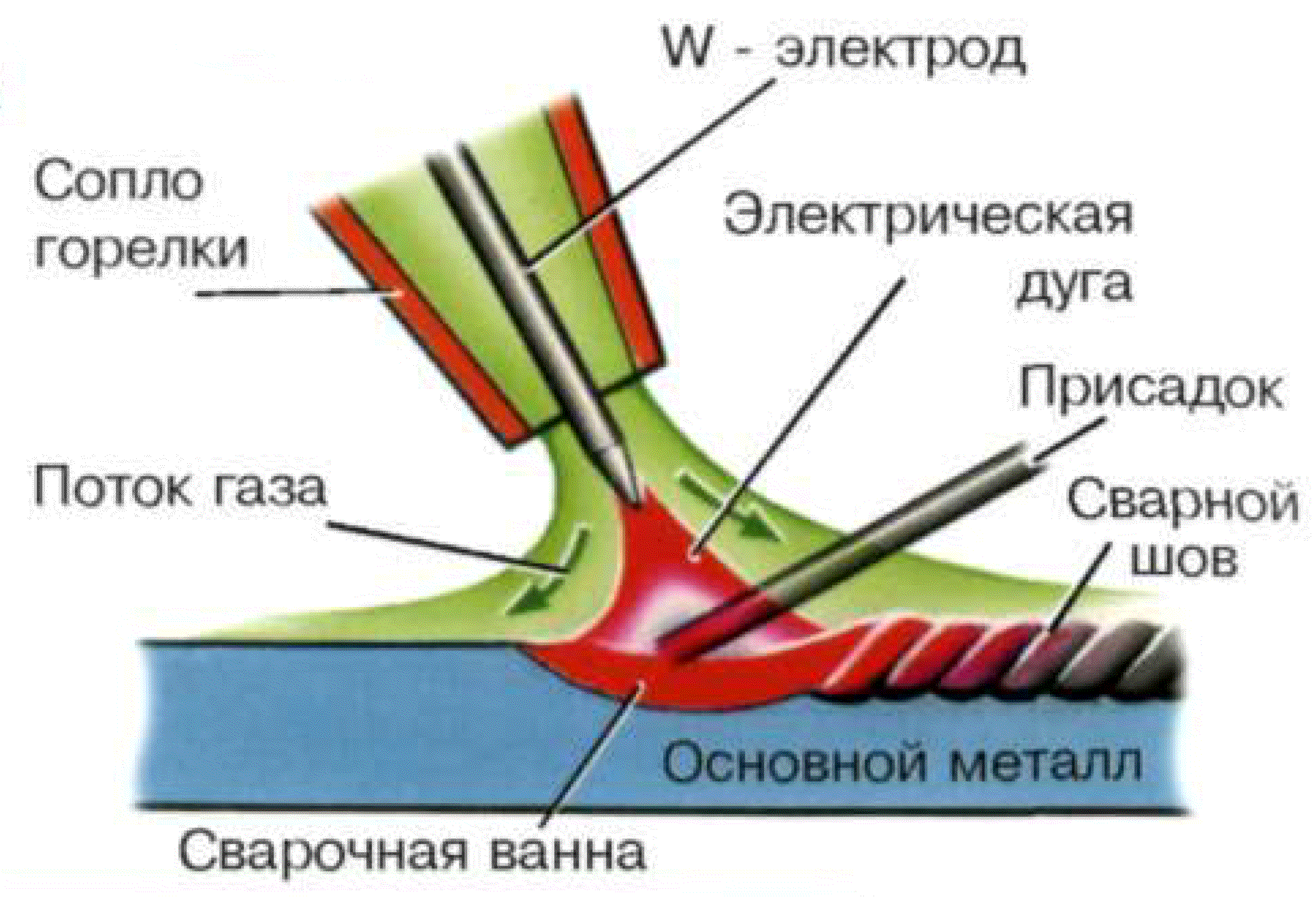

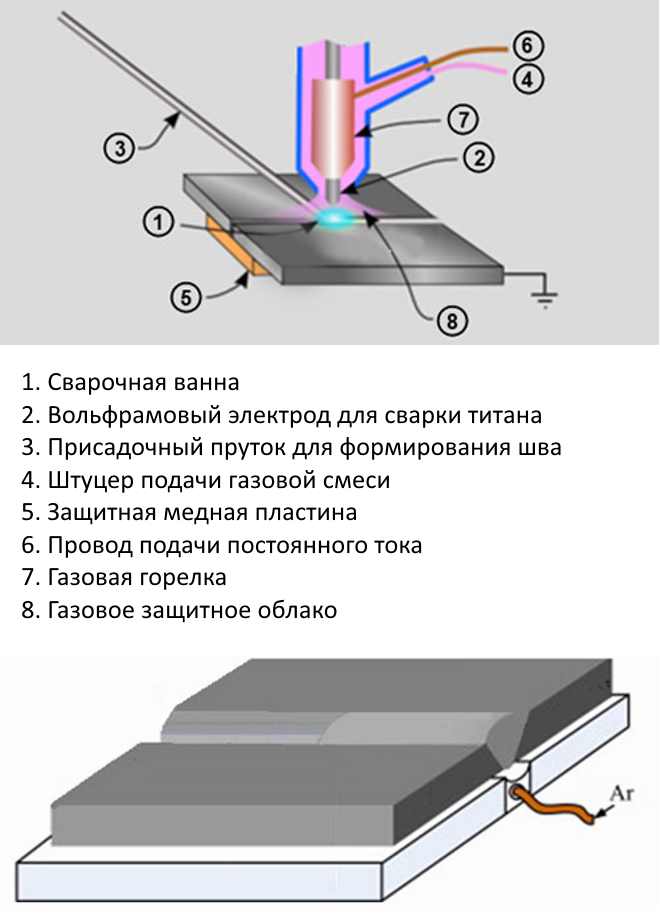

This type of welding has the following definition: arc welding, that employs a non-consumable tungsten electrode and inert gas to protect the electrode, arc and weld pool (figure 1).

Figure 1 – circuit arc welding process in an inert gas atmosphere

with tungsten electrode [1]

Abroad, three designations are used for this welding process: TIG, TAGS и GTAW. The first two are mainly used in Europe, the third – in the US. These designations are abbreviations of various process items, which are various combinations of the first letters of the following keywords:

- T: Tungsten – tungsten

- I: Inert – intert

- G: Gas – gas

- S: Shielding – protective

- W: Welding – welding

- A: Arc – arc.

Below, for brevity and convenience, we will call this process: the TIG method or TIG welding.

aluminum TIG welding method Properties

- The arc acts only as a heat source and a welder decides to apply or not the filler wire.

- The weld pool is well controlled, It can therefore be carried out without the use of welds chocks.

- The arc is stable with a very low welding currents, which enables welding of thin-walled components.

- The process provides a very good quality weld, but to achieve maximum quality for an experienced welder.

- The process has a lower speed of the welding seam and a lower feed rate of the filler wire, than with MIG welding method, that in certain situations it makes it less productive.

- Method of TIG welding of aluminum tends to be limited to a small thickness, usually to 6 mm.

- TIG method gives less deep penetration into the base metal, than the method MIG, that is, the same method of welding consumable electrode.

Therefore, when TIG welding method sometimes encounter difficulties in the seam angular joints and T-. Recommended types of training components for TIG welding method are shown in Figure 2.

Therefore, when TIG welding method sometimes encounter difficulties in the seam angular joints and T-. Recommended types of training components for TIG welding method are shown in Figure 2.

Equipment for TIG welding of aluminum by

The main equipment for TIG welding includes:

- source of electric current;

- welding torch;

- source of inert gas;

- a filler wire feeder, and

- water cooling system (if necessary).

A typical workstation for welding of aluminum by TIG shown 2.

Figure 2 – Repair aluminum castings using manual TIG welding

TIG method: DC or AC

For welding of aluminum alloys used most classical method of TIG welding using a source of direct electric current. When this electrode is connected to its negative pole. It is known, that welding at this polarity is not effectively remove the oxide film from the aluminum surface. Moreover, in this method of arc welding in an inert gas atmosphere a large amount of heat at the positive pole. TIG welding method with an electrode, connected to the positive pole, leads to overheating and melting of the electrode.

TIG welding method with an electrode, connected to the positive pole, leads to overheating and melting of the electrode.

Therefore, the manual TIG welding is usually performed by using AC. In this case, removal of the oxide film occurs, when the electrode is in the positive half cycle AC. On the negative half-cycle there is a cooling of the electrode and the weld penetration. The arc is extinguished and ignited at each half-cycle, when the arc current passes through zero. If current source frequency 50 Hz is happening 100 times per second, ie twice in each cycle.

shielding gas

argon

The preferred shielding gas for AC-TIG welding is argon.. Helium, and mixtures of argon and helium may also be used. Argon provides a broad and deep penetration of the weld, and thus makes the weld shiny and silvery. The easiest and most ignition and stable arc is achieved with the use of argon.

Helium

Helium increases the arc voltage, increases weld penetration depth, but makes ignition more difficult, but also adversely affects the arc stability. Some modern welding machines have the ability to start welding with argon and then, when the arc established, automatically skips helium.

Some modern welding machines have the ability to start welding with argon and then, when the arc established, automatically skips helium.

argon + helium

The addition of argon to helium improves the ignition and its stability. The welding speed and penetration weld will be less, than when welding with a pure helium, but better, than when welding with argon only. Therefore it is possible to adjust seam width and depth of its penetration by changing the proportion of argon in the protective gas. mixture is often used with 25 % helium in argon [1].

Welding torch and welding cables

There are many different types of burners for welding current of several tens amperes to 450 ampere. Selection of the burner depends on the thickness of the welded material. Most modern burners (figure 3) have a current regulator, which is integrated into the torch handle. All burners, except, which operate at a current below 200 ampere, are water-cooled. The same water can be used for the cooling of power cables, It is making them lighter and more flexible.

Figure 3 – Modern burner for TIG welding

Overheating may cause the burner to melt the solder joints, or inside a plastic tube, which isolates the power cable. It is therefore important to choose a burner in accordance with the current strength, which will be used in the manufacture of welding, including taking into account, a current is applied, DC or AC.

Most of the burners is provided with metal or ceramic nozzle for forming a jet of gas. Ceramic nozzles are more popular, but they are more easily damaged, than metal. Nozzle diameter may range from 9,5 to 25 mm depending on the amount required for welding shielding gas, as well as the type of gas. It recommended for use in so-called gas burners lens. Gas lens comprises a mesh disc, which is inserted into the burner in order, to make the gas flow more laminar (figure 4). This helps to provide a more efficient gas protection for the formation of the weld.

tungsten electrodes

There are several types of electrodes for TIG welding methods. They include:

They include:

- pure tungsten

- wolfram, doped with thorium (ThO2)

- wolfram, alloyed with zirconium (ZrO2)

These compounds are added, to improve starting characteristics of the arc, to stabilize the arc and to increase electrode life. Electrodes with zirconium considered preferable for TIG welding with alternating current, since they have a higher melting temperature, than pure tungsten and tungsten electrodes with thorium additives. So they can carry higher welding currents, They are more resistant to contamination and damage.

The end face of the electrode during welding must have a hemispherical shape. This contributes to its shape arc stability. The end of the electrode should be slightly sharp, to help shape its rounded end (Figure 4).

Figure 4 – Typical electrode for TIG welding

the electrode diameter is too small will lead to overheating and, perhaps, melted. This will lead to contamination of the weld pool tungsten. The electrodes are of a diameter of 0,3 to 6,4 mm. The electrode should not protrude from a burner nozzle, than 6 mm. This value can be increased to 10 mm, if the gas lens is used in the burner.

The electrodes are of a diameter of 0,3 to 6,4 mm. The electrode should not protrude from a burner nozzle, than 6 mm. This value can be increased to 10 mm, if the gas lens is used in the burner.

Manual TIG welding

Handling burner

It is necessary to keep the arc length as short as possible. In practice, the length of the arc is approximately equal to its diameter (Figure 5). If the arc is too long, the weld penetration decreases and increases the risk of defects due to insufficient penetration, poor quality weld and over its width. Moreover, in air may enter the gas cloud protection area forming the weld. This will lead to the introduction into the weld oxide inclusions.

Figure 5 – The angle of inclination of the torch and the welding rod for welding by TIG aluminum

The burner should be kept well, as it shown on the picture 5 – inclined 80º to the solidified weld. In the case of butt welding of elements of different thicknesses arc is directed more towards the thicker element. For fillet welds burner directed middle angle between two planes.

For fillet welds burner directed middle angle between two planes.

filler wire

If filler wire (filler rod) is used, it should be made uniformly and consistently at an angle 10-20 degrees, as it shown on the picture 5. The wire should not be fed directly into an arc, as this may lead to splashing and contamination of the electrode. Rod at an angle of more than 10-20 degrees prevents visual inspection of the weld pool. The tip of the filler wire should be inside the protective gas cloud until, while it remains hot, to avoid oxidation. By increasing the thickness of the welded component filler wire diameter also increase, which also causes an increase in the arc length, and. We must always remember, too long arc can cause problems with getting into the weld oxides. A large diameter bar can also block the material in front of the weld pool and interfere with the cleaning action of the arc, and this can lead to seizure by the weld of oxides.

Welding completion

Very important is the controlled completion of welding. . Abrupt shutdown of the welding current can lead to the formation of craters, sinks (elongated pores) and cracks in the last part of the weld pool. At the end of welding, it is necessary to gradually reduce the welding current and reduce the length of the arc as it attenuates, adding filler wire then, until the arc disappears.

. Abrupt shutdown of the welding current can lead to the formation of craters, sinks (elongated pores) and cracks in the last part of the weld pool. At the end of welding, it is necessary to gradually reduce the welding current and reduce the length of the arc as it attenuates, adding filler wire then, until the arc disappears.

Mechanization and automation of TIG welding

Mechanization and automation of TIG welding can have several advantages:

- the ability to apply higher welding speeds, which gives a reduction in warpage and narrower heat-affected zones of welding;

- tighter control of welding parameters, which allows you to weld thinner materials;

- more thorough quality control of welding;

- the ability to weld personnel with a lower degree of qualification, than is usually required for manual welding.

At the same time, the use of mechanization and automation has some disadvantages, including, significantly more time-consuming preparation of welded components for welding.

Sources:

- The welding of aluminium and its alloys / Gene Mathers – Woodhead Publishing, 2002

- The European standard EN 1011-4:2000 Welding – Recommendation for welding of metallic materials – Part 4: Arc welding of aluminium and aluminium alloys

особенности, применение аргонодуговой сварки, использование биметаллических вставок

Сварку алюминия со сталью часто применяют в радиоэлектронике, авиации и производстве бытовой техники.

Содержание

- 1 Особенности сварки алюминия со сталью

- 2 Сварка алюминия со сталью аргонодуговым способом

- 3 Техника выполнения сварных швов

- 4 Сварка через биметаллические вставки

- 5 Другие способы сварки алюминия со сталью

- 6 Диффузионная

- 7 Электронно-лучевая

- 8 Точечная контактная

- 9 Сварка взрывом

Особенности сварки алюминия со сталью

Соединение этих металлов позволяет изделиям из них совмещать их преимущества. Если нужно получить качественный сварной шов, обязательна подготовка металлов перед сварочным процессом и соблюдение технологии сварки.

Сварка алюминия и его сплавов со сталью имеет свои нюансы:

- у этих двух металлов большая разница в температурах: пока сталь только прогревается, алюминий уже становится жидким;

- коэффициент линейного расширения обоих металлов так же сильно различается, поскольку возникают значительные термонапряжения по линии перехода от стали к алюминию;

- разные теплопроводность и теплоёмкость металлов приводят к термическим напряжениям;

- в сварном шве может образоваться тугоплавкая окисная плёнка. Чтобы её устранить, рекомендуют использовать специальный флюс.

Качественное сварное соединение должно обладать пластичностью не ниже, чем у стали, и прочностью не ниже, чем у алюминия.

Для соединения алюминия и стали чаще всего используются аргонодуговая сварка с неплавящимся электродом или сварка через биметаллические вставки. В промышленности также используют сварку взрывом, диффузионную, лазерную, электронно-лучевую и точечную сварки.

Сварка алюминия со сталью аргонодуговым способом

Перед началом сварочного процесса кромки металлов рекомендуется очистить и нанести на них защитное покрытие. Самое доступное по цене из них — цинковое.

Присадочный материал в этом случае — проволока марки АД1 из алюминия с присадкой кремния (он хорошо влияет на формирование диффузионной прослойки стабильного качества) или проволока из сплава АК-5.

Важно! АМг-6 не рекомендуют применять, поскольку эта присадка дает низкую прочность сварного шва.

Чтобы подготовить стальную деталь к сварке, для стыкового соединения нужно скосить кромки под углом 70° для максимальной прочности соединения.

Кромки нужно тщательно очистить пескоструем или механически обработать, затем нанести поверхностный слой.

Аргонодуговую сварку алюминия и стали отличает расположение дуги: в начале сварки первого прохода оно удерживается на присадочном прутке, а в процессе сварки последующих проходов — на присадочном прутке и образующемся валике. Это обезопасит покрытие от преждевременного выгорания.

Это обезопасит покрытие от преждевременного выгорания.

Во время сварочного процесса важно последовательно накладывать валики шва (зависит от вида соединения).

Выбор тока:

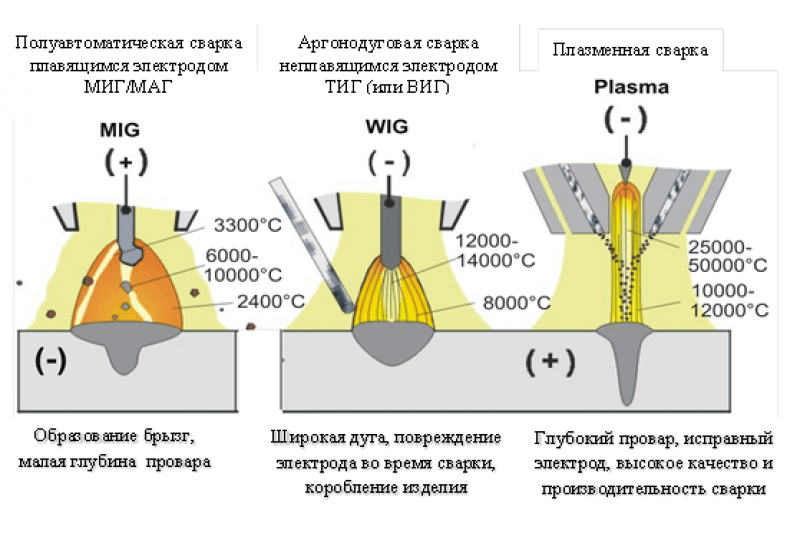

- сварка МИГ — происходит на постоянном сварочном токе обратной полярности;

- сварка ВИГ — бывает и на переменном сварочном токе, и на постоянном токе прямой полярности.

Величина сварочного тока должна зависеть от толщины свариваемого металла:

- до 3 мм: 110-130 А;

- 6-8 мм: 130-160 А;

- 9-10 мм: 180-250 А.

Техника выполнения сварных швов

Для соединения алюминия и стали нужно выбирать способ техники сварки углом вперёд, с углом наклона электрода от вертикали вдоль оси сварного шва 40-45 градусов.

Важно правильно выбрать скорость сварки, поскольку от неё зависит, сколько между собой будут взаимодействовать жидкий алюминий и сталь. Это напрямую влияет на толщину и стабильность соединительного слоя.

Скорость сварки необходимо выбирать максимально возможной: не менее 7 м/ч для сварки первых проходов многопроходных сварных швов и не менее 12 м/ч для однопроходных и последующих проходов многопроходных сварных швов. На это есть причины:

- интенсивное образование интерметаллидов во время длительного контакта стали и алюминия на высоких температурах;

- интенсивное образование корунда и рост зоны слабины;

- интенсивное выгорание цинка.

Сварочные и наплавочные швы нужно выполнять без поперечных и возвратно-поступательных колебательных движений. Присадку в сварочную ванну нужно подавать со стороны оцинкованной стали для уменьшения выгорания цинка.

Горелку нужно смещать относительно стыка сварного шва в сторону алюминия или алюминиевого сплава на 1-3 мм. Это связано не только с уменьшением выгорания цинка, но и с тем, что, обладая высокой теплопроводностью, алюминий нагревается и расплавляется значительно медленнее, чем сталь и цинк, который её покрывает.

Это связано не только с уменьшением выгорания цинка, но и с тем, что, обладая высокой теплопроводностью, алюминий нагревается и расплавляется значительно медленнее, чем сталь и цинк, который её покрывает.

Послесварочная термическая обработка сварного соединения нежелательна, температура его эксплуатации не должна превышать 270 градусов. В противном случае, толщина прослойки может увеличиться, что приведёт к снижению динамической прочности или разрушению сварного шва.

Сварка через биметаллические вставки

Биметаллические переходные материалы (вставки) — это алюминиевые элементы, к которым уже прикреплен другой материал.

Для сварки вставок чаще применяют стандартные технологии — GMAW и GTAW.

Стальную сторону вставки нужно приварить к стали, алюминиевую — к алюминию.

В процессе важно не перегреть вставки, иначе образуется хрупкое интерметаллическое соединение на стыке стали и алюминия внутри вставки.

Разрушение сварного шва, содержащего интерметаллиды происходит, как правило, ещё во время горения сварочной дуги. Но даже если шов не разрушится в процессе или в конце сварки, он напомнит о себе, когда изделие будут эксплуатировать.

Сначала лучше варить алюминий с алюминием. Это позволит увеличить отвод тепла при сварке стали со сталью и не допустит перегрева на участке соединения стали с алюминием.

Этот способ часто применяют, когда хотят получить качественные сварные швы. Подобную технологию используют в судостроении.

Другие способы сварки алюминия со сталью

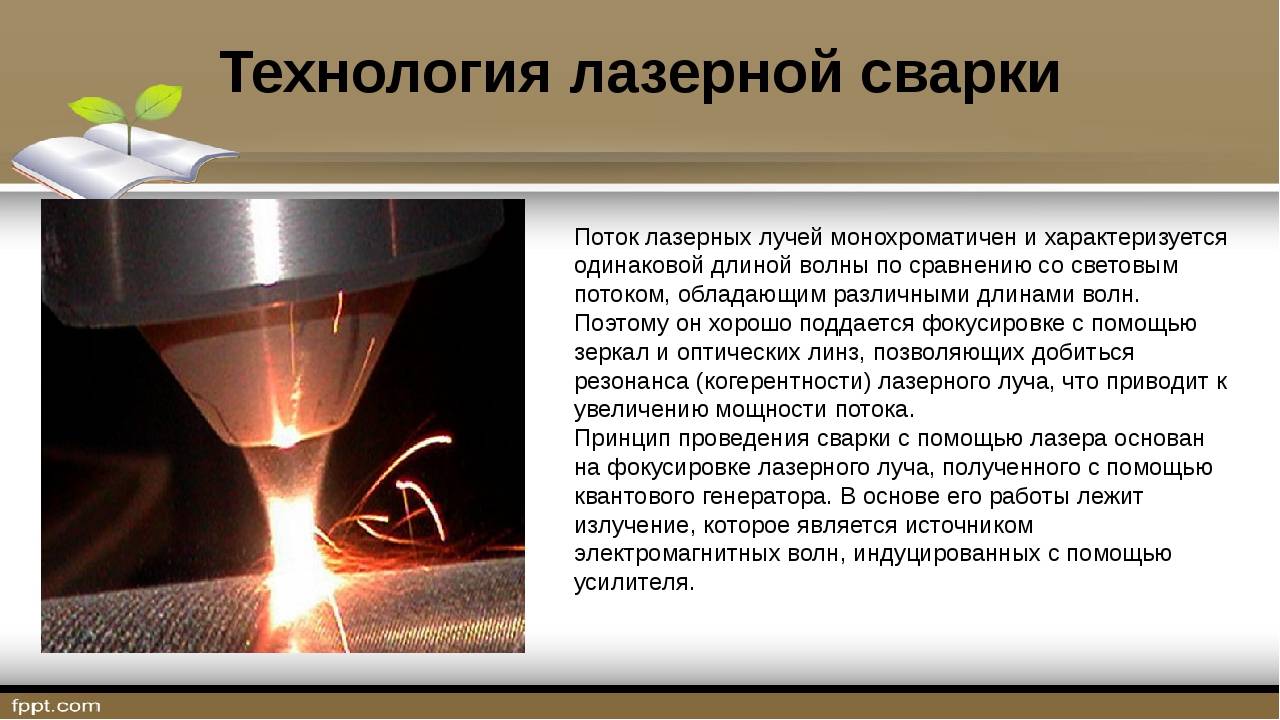

Лазерным способом пользуются не только для создания миниатюрных соединений, но и для того, чтобы получить длинные швы, например, в автомобильной промышленности. Этот способ позволяет тонко управлять тепломощностью импульсного лазерного излучения.

Чтобы получилось нахлёсточное соединение, нагрев лазером нужно вести со стороны стали. Она нагреется до температуры, когда алюминий уже расплавится, но останется твёрдой.

Прочность швов можно повысить с помощью присадки на основе алюминия.

Диффузионная

В этом сварочном процессе соединяемые детали не расплавляются. Но из-за их продолжительного контакта на высокой температуре образуются интерметаллидные фазы.

Электронно-лучевая

На сталь наносят буферные покрытия из титана, никеля и циркония: тогда сварочный процесс будет успешен.

Точечная контактная

Хорошее точечное соединение стали и алюминия получается не всегда, даже если варить на конденсаторных машинах с жестким режимом разряда.

Этого можно избежать, применив промежуточную биметаллическую ленту. Полученные точечные соединения по прочности можно сравнить с клепаными.

Сварка взрывом

Соединения алюминия и стали, которые получаются при взрывном сварочном процессе, применяют на верфях Японии, Польши, США, Великобритании, Франции и других стран в качестве промежуточного элемента, который потом приваривают к основным материалам изделия.

Отличительные особенности услуг по сварке алюминия

Оставить комментарий

Услуги по сварке алюминия – это нишевая область, во многих случаях для выполнения работ требуются специальные методики

. У него есть свои проблемы, которые очень специфичны для работы, особенно

, в отношении состава и чувствительности к трещинам. Сварщик должен

кусок алюминия, чтобы избежать

крошения металла.

Общие проблемы сварки алюминия в Нью-Йорке

При сварке алюминия первой проблемой является температура плавления. В зависимости от сплава определяется температура плавления алюминия

. По сравнению со сталью степень плавления алюминия намного меньше.

Далее, надо понимать, он имеет слой оксида, который сравнительно тверже металла

и именно этот слой защищает его от любого вида истирания и коррозии.

крайне важно понимать молекулярные составляющие металла, который только закаленный

инженер может поделиться.

Еще одна интересная задача, связанная со сваркой алюминия, заключается в проверке пористости, а также теплопроводности

металла. В процессе сварки он становится более пористым.

Обычно профессиональный сварщик в Квинсе, штат Нью-Йорк, использует газовую смесь

гелия или аргона для решения проблем, связанных с пористостью металла. Баланс температуры и напряжения нагрева

позволяет контролировать процесс сварки.

Есть еще одна важная вещь, которую мы должны помнить перед сваркой алюминия

, он предназначен для удаления любой грязи, влаги, масла или остатков с основания. Этот

делает сварочные работы действительно плавными и быстрыми. Инженер-сварщик знает значение

и также имеет для него решение.

Инженер-сварщик также берет на себя ответственность за любую угрозу растрескивания и добавляет достаточное количество наполнителя

, чтобы избежать растрескивания из-за пористости. Кроме того, для сварки алюминия требуется большее количество тепла.

Цель услуг по сварке алюминия

Многие могут подумать, зачем обращаться за услугами по сварке алюминия? Теперь причин может быть

несколько. Услугами можно воспользоваться как для коммерческих, так и для жилых целей. Некоторыми из

общих применений услуг являются…

● Добавленная стоимость: Придание нового вида существующему зданию, например, создание угла для окна

или полки в магазине. Идея состоит в том, чтобы внести новизну и добавить немного позитива в

ваше окружение.

● Для сада: Алюминиевые стойки можно приварить для подвешивания цветочных горшков или для украшения.

Подчёркивает всю красоту места.

● Ремонт: Во многих случаях для усиления существующей конструкции необходима сварка.

● Во время строительства: алюминиевые перила и лестницы являются очень распространенными элементами

в Нью-Йорке.

АКЦИИ сварка алюминиясварка алюминия в штате Нью-Йоркуслуги по сварке алюминиякоммерческая сварка сварка по индивидуальному заказусварка в домашних условияхсварка сталисварщики NYWelding ServicesOmni Steel Supply уже несколько лет предоставляет услуги по сварке алюминия.

У нас

есть техники и инженеры, которые разбираются в нюансах работы с высоким нагревом

при проведении сварочных работ. Мы также предлагаем удаленные услуги и можем предложить отличные предложения. Если вы

хотите узнать больше об услугах и любых связанных с ними вопросах, просто заполните форму ниже, и

мы свяжемся с вами.

Руководство по сварке алюминия

Сварка алюминия делает возможным бесчисленное множество продуктов. Например, автомобильные поршни, самолеты, морские клапаны, велосипеды, конструкционные алюминиевые балки и многое другое. Независимо от того, свариваете ли вы алюминиевые пластины, листы, прутки или трубы для изготовления этих и других изделий, знание марки алюминия является наиболее важным.

Сварка алюминиевых сплавов

Алюминий сплавляется с различными элементами, которые подчеркивают определенные характеристики, такие как проводимость и прочность. Изменчивость химических и механических свойств означает, что не все алюминиевые сплавы созданы одинаковыми. Они не взаимозаменяемы, когда речь идет о свариваемости. Вы никогда не должны сваривать алюминий, если вы не уверены в конкретном составе его сплава.

Изменчивость химических и механических свойств означает, что не все алюминиевые сплавы созданы одинаковыми. Они не взаимозаменяемы, когда речь идет о свариваемости. Вы никогда не должны сваривать алюминий, если вы не уверены в конкретном составе его сплава.

Во-первых, алюминиевые сплавы делятся на две категории: термообрабатываемые и нетермообрабатываемые. Нетермообрабатываемые сплавы упрочняются холодной обработкой и не должны подвергаться предварительному отпуску. С другой стороны, термообрабатываемые алюминиевые сплавы нагревают примерно до 400°F.

Загрузить нашу спецификацию на алюминий сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Загрузите этот лист технических характеристик алюминия, чтобы узнать, что Kloeckner Metals регулярно поставляет на склад.

Спецификация алюминия

Когда дело доходит до сварки этих алюминиевых сплавов, сплавы, которые предварительно нагревались, более подвержены ослаблению и растрескиванию.

Нетермообрабатываемые сплавы и свариваемость

- 1xxx – Хорошая свариваемость, однако при сварке происходит значительное удлинение. Хотя это не оказывает отрицательного влияния на устойчивость к росту трещин, алюминий серии 1ххх особенно чувствителен к типу наполнителя.

- 3xxx – Эта серия марганцевых сплавов считается очень свариваемой. Подходит для листогибочных прессов и грузовых боксов.

- 4xxx – Эта серия алюминиевых сплавов включает как нетермообрабатываемые, так и термообрабатываемые сплавы. Неподдающиеся термической обработке сплавы серии 4ххх чаще всего используются в присадочных стержнях. Кремний в этих сплавах замедляет скорость охлаждения, скорость затвердевания и усадочные напряжения.

- 5xxx – Как правило, серия сплавов из магниевого сплава считается очень свариваемой. Его часто можно увидеть в морских и анодированных трубах.

Термообрабатываемые сплавы и свариваемость

- 2xxx – Как правило, серия медных сплавов не считается очень свариваемой, 2017 и 2024 даже считаются несвариваемыми.

Однако при использовании специальной технологии сварки сталь 2219 демонстрирует превосходное соотношение прочности к весу и широкий диапазон рабочих температур. Вы видите это в основном в аэрокосмической промышленности.

Однако при использовании специальной технологии сварки сталь 2219 демонстрирует превосходное соотношение прочности к весу и широкий диапазон рабочих температур. Вы видите это в основном в аэрокосмической промышленности. - 6xxx – Несмотря на то, что эта серия является сверхсвариваемой и прочной, зона термического влияния (ЗТВ) разрушается во время сварки. Это снижает механические свойства на 30 – 50%.

- 7xxx — Подобно сплавам серии 2xxx, незначительная часть сплавов серии 7xxx поддается сварке, поскольку при сварке они треснут. Однако 7005, например, считается свариваемым, потому что в его конкретном составе нет меди.

Как сваривать алюминий

Сварка — это дополнительная услуга, требующая специальных знаний, навыков и сертификации. По сравнению со сталью и другими металлами алюминиевые сплавы подвержены плохим и неэффективным сварным швам. Это особенно верно, когда надлежащие факторы не учитываются вдумчиво.

Во-первых, понимание проблем

Универсальный технический институт выделяет 4 проблемы при сварке алюминия:

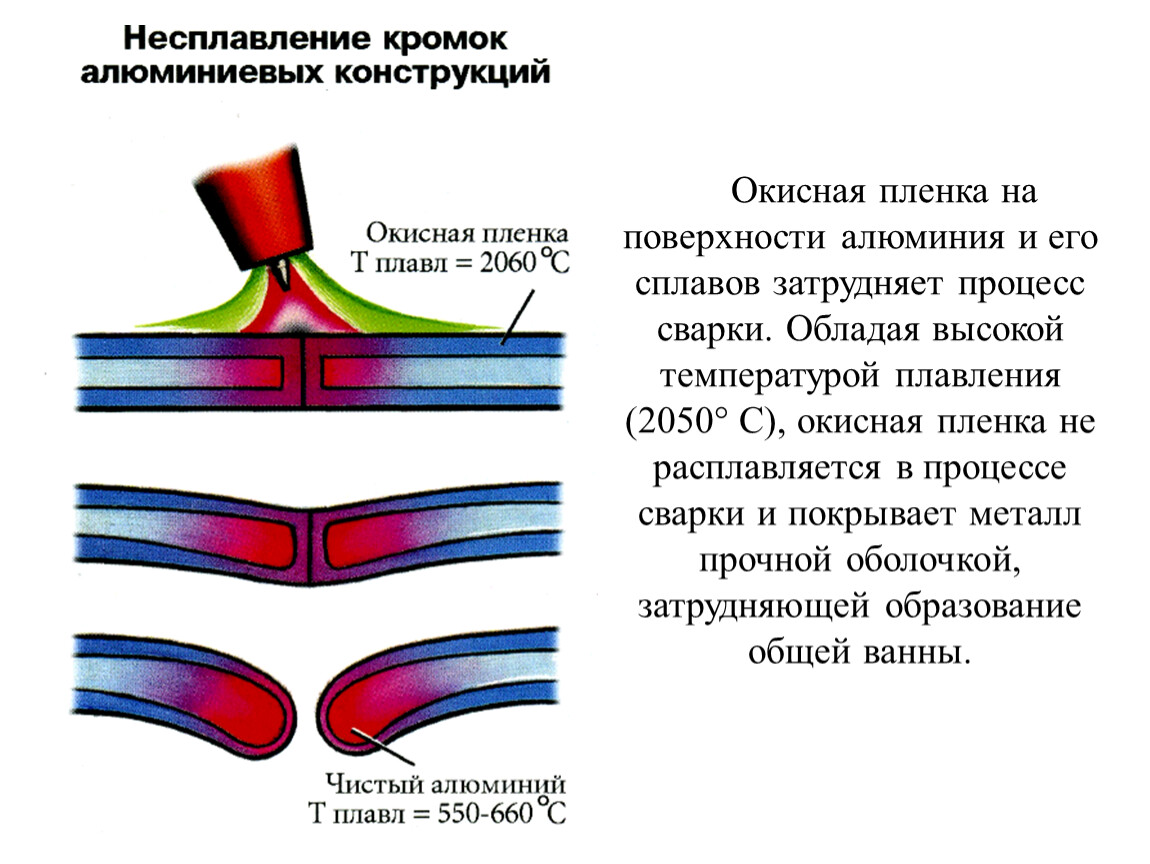

- Окисление — Алюминий проявляет сильное сродство к кислороду. Оксид алюминия, также известный как глинозем, образует твердый беловатый слой на алюминиевых сплавах. Глинозем имеет более высокую температуру плавления, чем алюминиевые сплавы, и его необходимо учитывать во всех процессах сварки.

- Примеси — Примеси могут стать причиной плохого качества сварных швов. В расплавленном состоянии алюминий очень восприимчив к примесям.

- Пористость — Пористость возникает во время сварки, когда защитный газ задерживается в сварном шве. Примеси могут привести к пористым сварным швам, так как температура плавления нечистого алюминия будет непостоянной.

- Толщина — Прожог алюминия — распространенная проблема. Более тонкий алюминий сгорает быстрее, а толстый алюминий необходимо проварить достаточно глубоко, чтобы получился прочный сварной шов.

Сварщики должны быть достаточно опытными, чтобы определить, сколько тепла нужно использовать в зависимости от толщины.

Сварщики должны быть достаточно опытными, чтобы определить, сколько тепла нужно использовать в зависимости от толщины.

При сварке алюминия необходимо учитывать два дополнительных фактора:

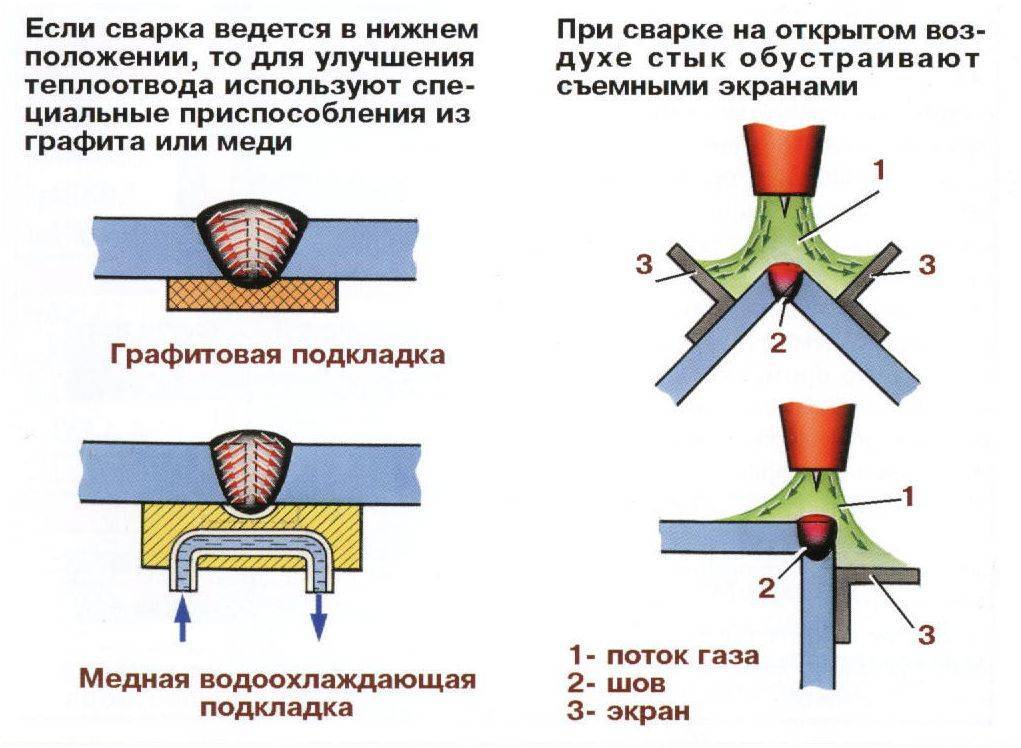

- Теплопроводность — Алюминий быстро нагревается и легко распределяет это тепло, что может привести к быстрому сварному шву и образованию кратеров. Радиаторы могут быть особенно полезными.

- Присадочный металл — Чтобы избежать дефектов сварного шва, крайне важно подобрать лучшие сплавы основного материала, отпуск и присадочные материалы. Приблизительно 85 % сварных соединений могут быть выполнены с использованием присадочных сплавов 4043, 49.43 и 5356. Известно, что они наиболее доступны и экономичны. Однако тип присадочного сплава в сочетании с послесварочными процессами, такими как анодирование, может оказать значительное влияние на внешний вид сварного шва, поскольку цвет может меняться от яркого и прозрачного до темного и серого.

Пожалуйста, ознакомьтесь с таблицей присадочного металла и основного сплава перед сваркой.

Пожалуйста, ознакомьтесь с таблицей присадочного металла и основного сплава перед сваркой.

Очистка алюминия перед сваркой

Одним из наиболее важных этапов сварки алюминия является тщательная очистка алюминиевого основного металла и присадочного прутка перед сваркой.

Для очистки алюминия используйте ацетон и щетку из нержавеющей стали. Не используйте щетку ни для чего другого, кроме алюминия, и, если вы можете себе это позволить, используйте новую щетку каждый раз, когда вы работаете с новыми сортами материала. Тщательно высушите весь алюминий и сварите в течение 8 часов. Очистите алюминий, если между первоначальной очисткой и началом процесса сварки прошло более 8 часов.

Почему так важна очистка алюминия перед сваркой

Окисление — одна из самых больших проблем при сварке алюминия. Если основной металл и присадочный стержень не были тщательно очищены перед сваркой, для прорыва поверхностного слоя окисления потребуется в три раза больше тепла.

К тому времени, когда слой окисления расплавится, у вас будет плавательный бассейн из расплавленного алюминия и комковатой сажи. Другими словами, алюминий под оксидным слоем все время плавился. Очистка оксидного слоя выравнивает температуру плавления, что приводит к получению чистых и прочных сварных швов.

Остерегайтесь этих признаков

Если алюминиевая основа и присадочный стержень не были очищены должным образом, вы поймете, что дуга колеблется, присадочный материал не смешивается и возникает неприятное поверхностное натяжение.

Сварочные процессы

Существует множество различных видов сварочных процессов. Некоторые из них устарели и были заменены новой технологией, а некоторые лучше подходят для стали, чем для алюминия.

- Лазерная сварка

- Электронно-лучевая сварка

- Сварка сопротивлением

- Стержень – Дуговая сварка с защитным металлом

- Дуговая сварка порошковой проволокой

- Газовая дуговая сварка

- Газовая вольфрамовая дуговая сварка

Что такое дуговая сварка?

Вы заметите, что некоторые из перечисленных выше процессов сварки включают в свое название «дуговую сварку». Итак, что это значит?

Итак, что это значит?

Дуговая сварка — чрезвычайно распространенный сварочный процесс, при котором для нагрева металла требуется электричество. Когда электричество течет от присадочного металла, также известного как стержень или электрод, к основному металлу для соединения, вы получаете дугу. Многие различные типы дуговой сварки могут различаться по типу необходимого тока, а также по тому, является ли сварка полуавтоматической, полностью автоматической или ручной.

Аппарат для сварки алюминия методом ВИГ

Вероятно, наиболее популярным методом сварки алюминия является дуговая сварка вольфрамовым электродом в среде защитного газа, иначе называемая сварка ВИГ (вольфрам в среде инертного газа).

Сварка ВИГ особенно хороша при работе с более легким алюминием. Кроме того, он механически прочен и внешне привлекателен. По этим причинам наступила настоящая золотая эра, когда популярность алюминия в автомобильной промышленности росла. Большинство профессиональных сварщиков, работающих в автомобильной промышленности, предпочитают процесс сварки TIG.

Что ожидать во время сварки ВИГ

Сварка ВИГ — это процесс ручной сварки, который иногда критикуют за его медлительность. Однако, когда оператор имеет опыт, разница в скорости сварки по сравнению с другими процессами незначительна.

Когда вы зажжете дугу, вы сначала заметите морозную область. Эта морозная область также известна как очищающее действие. Это плавление оксидного слоя.

Присадочный стержень не может быть введен до тех пор, пока вы не увидите блестящую мокрую лужицу, которая указывает на проплавление оксидного слоя. Скорость вашего движения должна соответствовать скорости плавления алюминия. При ручной подаче проволоки вы проводите вдоль свариваемой линии. Вам нужен хороший конус и стабильная дуга.

Сварочный аппарат MIG для алюминия

Иногда более быстрым способом сварки алюминия считается дуговая сварка металлическим газом (GMAW) или процесс сварки MIG. Сварка MIG является полуавтоматической с использованием шпульного пистолета и считается более подходящей для сварки более толстого алюминия.

Аргон обычно используется при сварке MIG. Вы также можете получить смесь аргона и гелия. Гелий увеличивает дугу и обычно лучше подходит для более толстых металлов.

Некоторые рекомендации для сварки MIG

Пистолеты для катушки иногда могут быть менее предсказуемы, чем ручной процесс сварки TIG. Сварочные аппараты примут к сведению рекомендацию по скорости проволоки, но вы можете уменьшить ее в зависимости от того, насколько хорошо вы можете управлять катушечным пистолетом при такой скорости и температуре. Прогорание контактных наконечников во время сварки MIG является обычным явлением, поэтому запланируйте их большее количество.

Другим важным фактором при сварке MIG является тип угла. Как правило, при использовании шпульного пистолета для сварки алюминия предпочтительны углы толкания. Угол наклона шпульного пистолета влияет на очищающее действие и пористость сварного шва.

Также рекомендуется использовать теплоотвод во время сварки MIG. Радиаторы позволят сваривать немного медленнее, отводя тепло от шпульного пистолета. Это очень удобно при первом обучении сварке MIG, а также помогает предотвратить растрескивание.

Это очень удобно при первом обучении сварке MIG, а также помогает предотвратить растрескивание.

Какое оборудование вам нужно?

- Щетка из ацетона и нержавеющей стали для очистки алюминиевой основы и присадочного стержня

- Сварочный аппарат TIG/MIG с педалью

- Инвертор — хотя технически и не требуется, он делает сварочные аппараты намного более эффективными, чем обычные трансформаторы

- Защитный газ

- Свариваемый лист или плита из алюминиевого сплава

- Соответствующий алюминиевый стержень

- Алюминиевая фиксирующая пластина (приспособление) для предотвращения появления следов дуги и закрепления рабочего материала по всему шву

- Рекомендуются радиаторы

- Средства индивидуальной защиты, включая перчатки, длинные рукава и сварочный шлем

Настройка аппарата

Многие сварочные аппараты поддерживают сварку TIG и MIG. В зависимости от ваших предпочтительных процессов сварки выберите TIG или MIG, когда вам будет предложено выбрать инструмент.

Далее вы выберете рабочий металл. Например: положительный электрод из 100 % аргона при сварке MIG.

Затем введите диаметр, скорость и толщину проволоки. Обратите внимание, что требуемый ток напрямую зависит от толщины свариваемого алюминия.

Дополнительные соображения при сварке алюминия

По сравнению со сваркой стали, при сварке алюминия все более чувствительно. Это усложняет сварку алюминия.

Источник питания

Одним из основных отличий при сварке алюминия является требуемый источник питания. Алюминий можно сваривать только переменным током. АЦ прорывает слой оксидной пленки, которая плавится при более высокой температуре, чем алюминий.

Сварочный ток DCEN течет от отрицательного к положительному. Используется при сварке стали, никелевых сплавов и титана. Но он не пробьет оксид алюминия. Если вы попытаетесь сварить током DCEN, вы получите закопченный шов, который после небольшой полировки обнажит отверстия по всему сварному шву. Это не работает.

Это не работает.

Сварочный ток DCEP протекает с обратной полярностью. Вы получаете желаемое очищающее действие, поскольку ток течет от заготовки к электроду. Однако электрод будет перегреваться, что приведет к неравномерной дуге. Таким образом, несмотря на то, что очищающее действие хорошее, электрод нагреется настолько, что ваш присадочный стержень сформирует шарик на конце и не сможет соединиться с основным металлом.

При переменном токе вы получаете смесь EP и EN. Хорошее тепловложение и хорошее очищающее действие делают сварку алюминия жизнеспособной.

Теплопроводность

Алюминий также имеет большую теплопроводность, чем сталь. Тепло, образующееся при сварке алюминия, рассеивается быстрее, чем при сварке сплава на основе железа. Это увеличивает вероятность холодного пуска, при котором проплавление сварного шва слишком мелкое.

Вероятность образования кратеров

Повышенная теплопроводность также может повысить вероятность образования больших кратеров или вогнутых провалов в сварном шве. Это происходит потому, что к тому времени, когда вы достигаете конца сварного шва, тепла больше, чем было в начале, так как тепло рассеивается по всему металлу. Кратеры должны быть заполнены.

Это происходит потому, что к тому времени, когда вы достигаете конца сварного шва, тепла больше, чем было в начале, так как тепло рассеивается по всему металлу. Кратеры должны быть заполнены.

Другие факторы, влияющие на сварной шов

- Длина дуги. Длина дуги влияет на глубину провара и форму поверхности сварного шва. Многое зависит от количества используемых ампер

- Угол горелки

- Тип газового стакана

- Защитный газ — как проточный, так и тип

- Электрод — Тип и диаметр

- Толщина алюминия

- Кто занимается сваркой? Не следует упускать из виду комфорт, знания и навыки сварщика.

Распространенные типы сварных швов

- Наружное угловое соединение / краевое соединение — Внешние края двух пластин состыкованы под углом 90 градусов параллельно друг другу. Считается одним из самых легких суставов. Рекомендуется удерживать более длинную дугу по сравнению с другими соединениями и использовать во время сварки поддон или поддон.

- Внутреннее угловое соединение — Края двух пластин соприкасаются друг с другом под углом 90 градусов. Обычно он обеспечивает канавку для заполнения, обеспечивающую хорошее проникновение. Рекомендуется поддерживать тугую дугу во время сварки.

- Стыковое соединение — две детали, соединенные друг с другом встык. Сваривать можно только верхнюю и нижнюю поверхности. Без хорошего провара этот сварной шов не обладает прочностью многопроходного углового шва или соединения со скосом.

- Соединение внахлестку — чаще всего используется для соединения двух деталей разной толщины. Детали укладываются внахлест одна на другую. Он считается угловым, и сварной шов может выполняться с одной или обеих сторон.

- Тройник — Тройниковые сварные соединения образуются, когда две детали пересекаются под углом 90°. Это приводит к тому, что края соединяются в центре пластины или компонента в виде буквы «Т».

Тройниковые соединения считаются разновидностью углового сварного шва и также могут образовываться, когда труба приваривается к опорной плите. Рекомендуется, чтобы дуга была небольшой и плотной, форма с минимальным углом факела.

Тройниковые соединения считаются разновидностью углового сварного шва и также могут образовываться, когда труба приваривается к опорной плите. Рекомендуется, чтобы дуга была небольшой и плотной, форма с минимальным углом факела. - Ремонт литого алюминия — Литые детали подвержены большему окислению, поэтому рекомендуется проводить очистку дольше, чем обычно.

Признаки хорошего сварного шва

- Сварной шов ровный и однородный. Это похоже на стопку десятицентовиков.

- Пористости и растрескивания нет. Вы можете проверить это, отполировав сварной шов для лучшей видимости.

- Глубина проплавления соответствует толщине металла. Поперечное сечение сварного шва можно разрезать, чтобы определить, соответствует ли глубина проплавления толщине металла и будет ли он прочным.

- Сварной шов не гнется. Это означает, что по всему сварному шву применялось соответствующее тепло.

- Сварной шов совмещен с шаблоном.

Это указывает на то, что детали плотно прилегают друг к другу без каких-либо зазоров.

Это указывает на то, что детали плотно прилегают друг к другу без каких-либо зазоров.

Распространенные ошибки новичков

- Отсутствие очистки алюминия перед сваркой. Даже если он выглядит чистым или имеет защитный блеск, вы должны его почистить. Обязательно очистите как пластину/лист из основного металла, так и наполнительный стержень.

- Слишком длинная дуга. Большая длина дуги заставляет стержень плавиться, прежде чем он попадет в блестящую алюминиевую ванну. Если вы не можете контролировать дугу, вы рискуете пористостью, не попаданием в корень соединения и общим отсутствием сплавления.

- Слишком много тепла в сварном шве . Это размягчит сварной шов и сделает его гибким.

- Если вы не знаете, какой это класс, не используйте его. Опять же, не весь алюминий одинаково хорошо подходит для сварки. Металлолом нельзя использовать ни для чего критического.

Мы надеемся, что это поможет вам принять во внимание основные этапы и соображения при сварке алюминия.

Therefore, when TIG welding method sometimes encounter difficulties in the seam angular joints and T-. Recommended types of training components for TIG welding method are shown in Figure 2.

Therefore, when TIG welding method sometimes encounter difficulties in the seam angular joints and T-. Recommended types of training components for TIG welding method are shown in Figure 2. В процессе важно не перегреть вставки, иначе образуется хрупкое интерметаллическое соединение на стыке стали и алюминия внутри вставки.

В процессе важно не перегреть вставки, иначе образуется хрупкое интерметаллическое соединение на стыке стали и алюминия внутри вставки. У нас

У нас  Однако при использовании специальной технологии сварки сталь 2219 демонстрирует превосходное соотношение прочности к весу и широкий диапазон рабочих температур. Вы видите это в основном в аэрокосмической промышленности.

Однако при использовании специальной технологии сварки сталь 2219 демонстрирует превосходное соотношение прочности к весу и широкий диапазон рабочих температур. Вы видите это в основном в аэрокосмической промышленности. Сварщики должны быть достаточно опытными, чтобы определить, сколько тепла нужно использовать в зависимости от толщины.

Сварщики должны быть достаточно опытными, чтобы определить, сколько тепла нужно использовать в зависимости от толщины. Пожалуйста, ознакомьтесь с таблицей присадочного металла и основного сплава перед сваркой.

Пожалуйста, ознакомьтесь с таблицей присадочного металла и основного сплава перед сваркой.

Тройниковые соединения считаются разновидностью углового сварного шва и также могут образовываться, когда труба приваривается к опорной плите. Рекомендуется, чтобы дуга была небольшой и плотной, форма с минимальным углом факела.

Тройниковые соединения считаются разновидностью углового сварного шва и также могут образовываться, когда труба приваривается к опорной плите. Рекомендуется, чтобы дуга была небольшой и плотной, форма с минимальным углом факела. Это указывает на то, что детали плотно прилегают друг к другу без каких-либо зазоров.

Это указывает на то, что детали плотно прилегают друг к другу без каких-либо зазоров.