Плазменная сварка принцип работы

Плазменная сварка, принцип работы которой описан ниже, применяется для сваривания металлов любой температуры плавления, хотя рекомендовано использовать технологию для работы с тугоплавкими сплавами. Один и тот же аппарат успешно справляется как со свариванием, так и с резкой, поэтому это достаточно универсальный инструмент и технология, благодаря чему она и получила широкое распространения в промышленности и бытовых условиях.

Принцип работы плазменной сварки основан на локальном разогреве металла потоком плазмы, которая генерируется в плазмотроне. Плазма представляет собой ионизированный газ, который под давлением выбрасывается через сопло плазмотрона. В этом газе содержаться заряженные частицы, которые отличаются способностью проводить электрический ток. Процесс ионизации газа производится непосредственно в плазмотроне под воздействием сжатой электрической дуги высокой мощности.

Температура генерируемой плазмы находится в пределах от 5 000 — 30 000 градусов по шкале Цельсия, чего достаточно, чтобы расплавить любой тугоплавкий металл.

Не смотря на внушительные характеристики, приведенные выше, плазменная сварка, принцип работы которой не сложен, достаточно проста в устройстве и обслуживании. Как упоминалось выше, в этой технологии применяется направленная плазменная дуга, генерируемая подаваемым электрическим током требуемой сил (А). В свою очередь плазменная дуга образуется из так называемой «дежурной» (обычной). Основными характеристиками установки является следующие три качества:

- Минимальный диаметр плазменной струи;

- Высокая мощность;

- Высокие рабочие температуры.

Перечисленные характеристики вносят свои корректировки и в саму конструкцию, что вполне логично (можно читать и наоборот). Для достижения описанных выше характеристик, обязательным образом выполняются следующие условия:

Для достижения описанных выше характеристик, обязательным образом выполняются следующие условия:

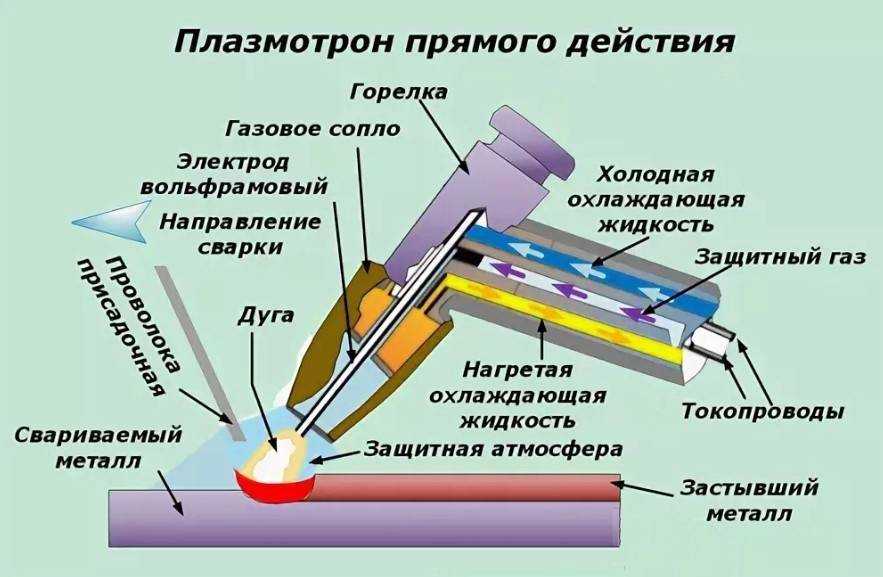

- Интенсивное охлаждение стенок плазмотрона производится непрерывно;

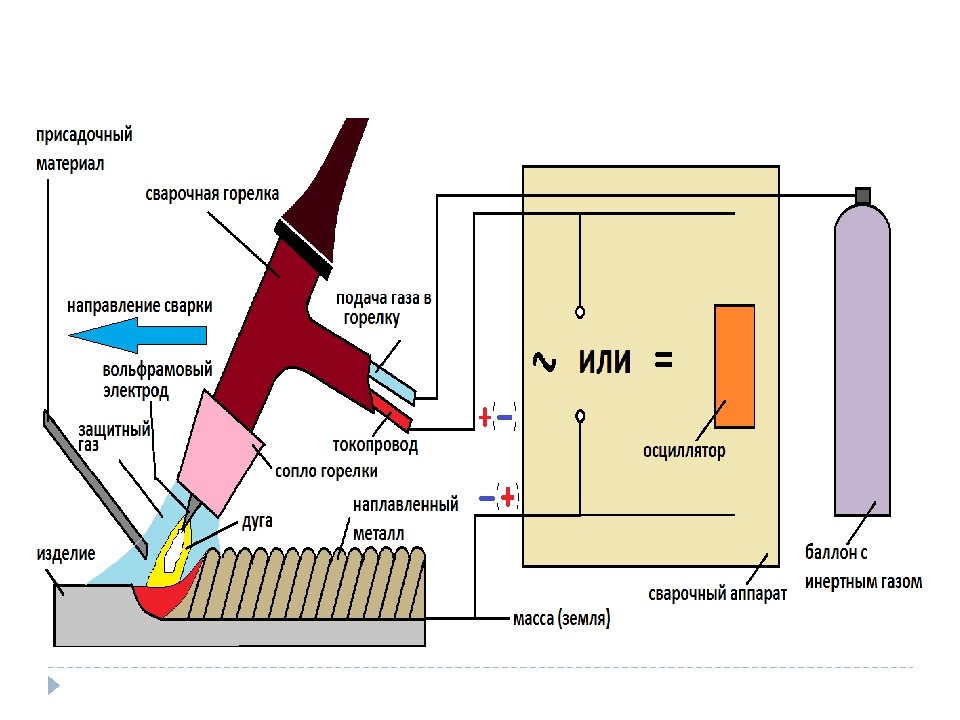

- Используется не плавящийся вольфрамовый электрод, производимый с присадками тория;

- Обязательно организуется защита электрода путем подачи инертного газа (аргона).

Плазменная сварка принцип работы или как с ней работать?

Плазменная сварка принцип работы которой заключается в следующих действиях, имеет высокую производительность и качество сварных соединений. Итак, вот основополагающие принципы сваривания металлов плазменной сваркой:

- сварочный аппарат передает ток в плазмотрон, где возбуждается дуга. Затем подводится газ, образующий плазму. Газ нагревается дугой и ионизируется. Этот газ состоит из заряженных ионов и электронов, а также нейтральных молекул и атомов;

- получается плазма, которая вырывается из горелки со скоростью более 2000 км/ч.

Она имеет температуру 100000 С;

Она имеет температуру 100000 С; - сжатие плазменной дуги происходит устройством плазмотрона, которое охлаждается водой;

- после этого необходимо взять присадочную проволоку, одеть средства защиты и подвести сопло горелки к стыку детали на расстоянии 5 мм. Горелку держать под углом 70<sup>0</sup>;

- поверхность нагревать до расплавления на стыке и образования сварной ванны. Для качественной сварки необходимо поддерживать одно расстояние между соплом и стыком детали. Выбрать скорость перемещения горелки такой, при которой не будет происходить выдувания металла. При необходимости используется присадочная проволока.

Такая технология плазменной сварки металла позволяет качественно производить соединение деталей с наименьшими затратами времени, энергии и ресурсов. Процесс практически аналогичен и для использования этой технологии как на производстве, так и в бытовых условиях.

Принцип работы и оборудование для плазменной сварки

Плазменной сваркой называют процесс плавления, в котором используется сжатая дуга для нагрева. Дуга считается сжатой, когда ее столб сжимается потоком газов для сварки (азота, аргона) либо соплом горелки, используемой в плазменно-дуговой сварке. Под плазмой подразумевается газ, наполненный разнородно заряженными атомами с нулевым суммарным зарядом.

Дуга считается сжатой, когда ее столб сжимается потоком газов для сварки (азота, аргона) либо соплом горелки, используемой в плазменно-дуговой сварке. Под плазмой подразумевается газ, наполненный разнородно заряженными атомами с нулевым суммарным зарядом.

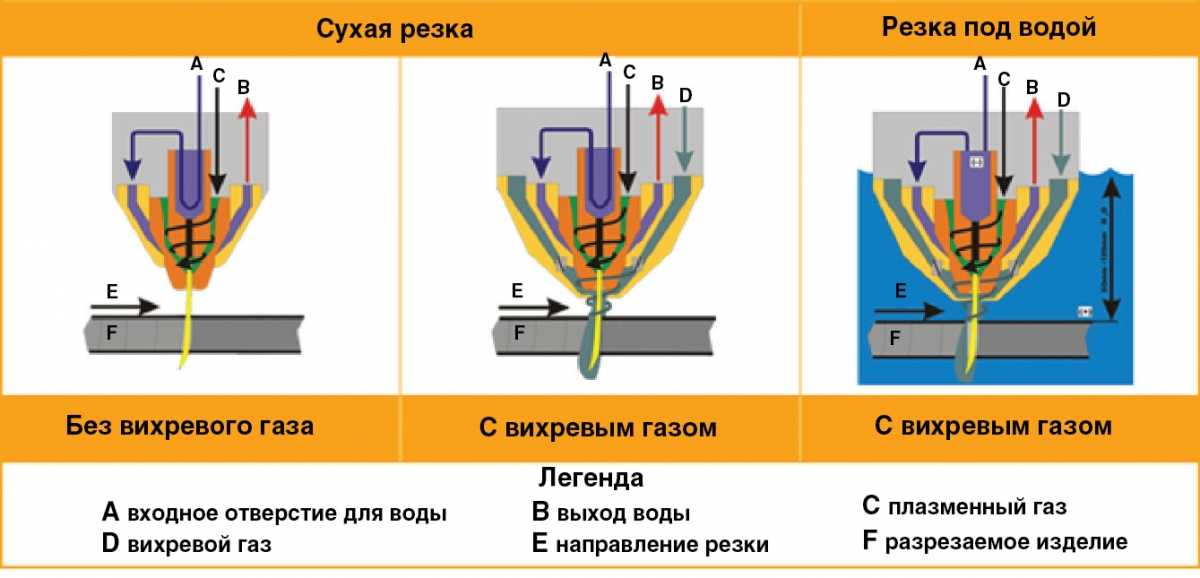

Плазма образуется внутри сопла, обжимаясь в нем образующим плазму газом и охлаждаемыми водой стенками и стабилизируясь. Это способствует образованию концентрированного столба дуги со значительным увеличением числа ударений друг с другом частиц плазмы. Одновременно сильно повышаются температура столба дуги со степенью ионизации, а также плазменная кинетическая энергия, используемая в аппаратах плазменной резки и сварки. Горелка, называемая еще плазмотроном, представляет собой приспособление, предназначенное для образования направленного потока плазмы. Он, обладая значительным запасом энергии, способен перемещаться со значительной скоростью.

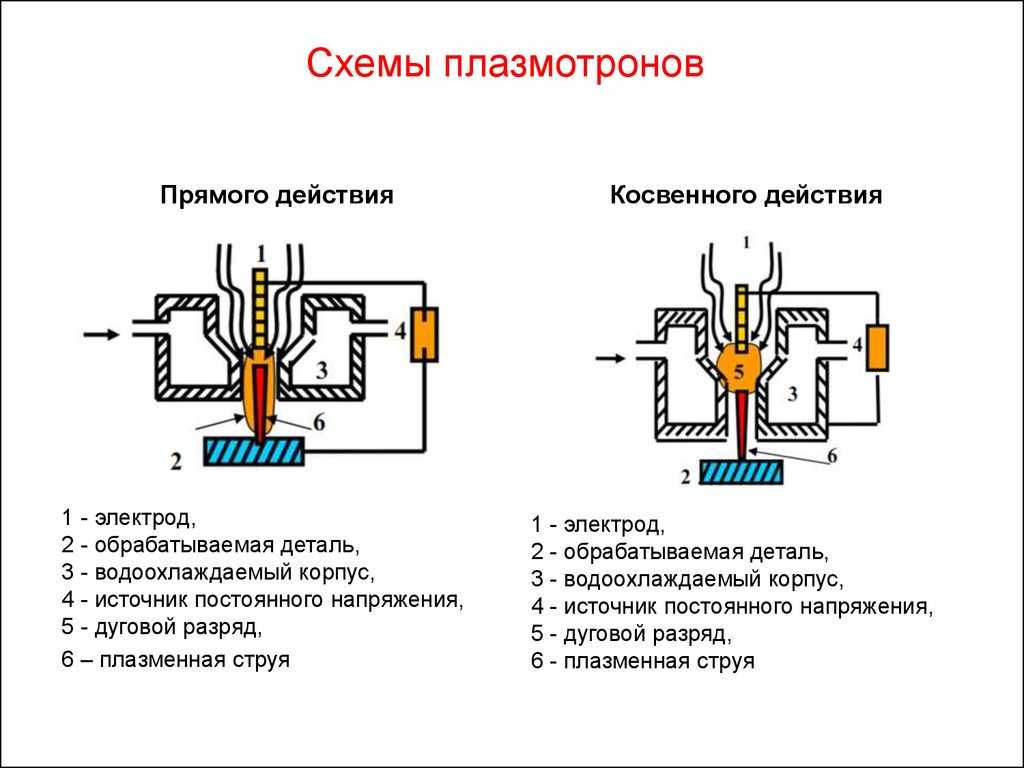

Дуги со струями в плазменной сварке металла получают с помощью устройств с различными схемами. Дуга плазмы получается от совмещения канала с соплом, причем обрабатываемый материал служит одним из электродов, а столб дуги совмещен со струей плазмы. Разряд дуги, получаемый между электродами, создает струю плазмы. В качестве одного из электродов могут выступать как само изделие, так и стены канала с раздельным соплом.

Дуга плазмы получается от совмещения канала с соплом, причем обрабатываемый материал служит одним из электродов, а столб дуги совмещен со струей плазмы. Разряд дуги, получаемый между электродами, создает струю плазмы. В качестве одного из электродов могут выступать как само изделие, так и стены канала с раздельным соплом.

Сущность технологии плазменной сварки

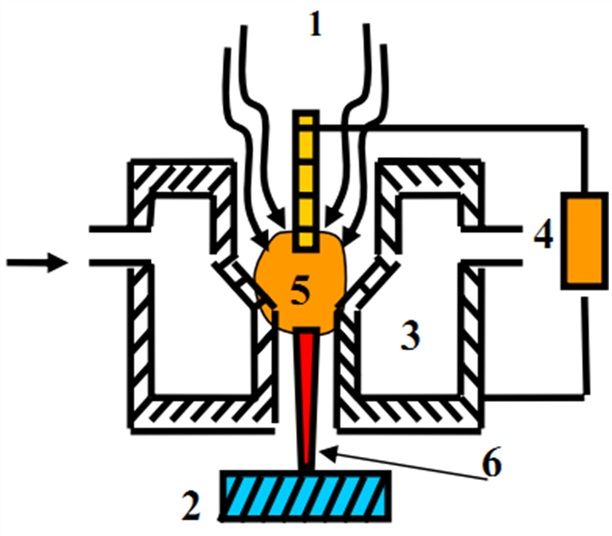

В основе принципа работы плазменной сварки лежит образование посредством осциллятора плазменной дуги. Чтобы облегчить эту операцию пользуются обычной дугой, имеющейся между электродом и горелкой. Питает дугу, образующую плазму, источник сварочного тока. Аппараты плазменной сварки работают на токах с прямой полярностью.

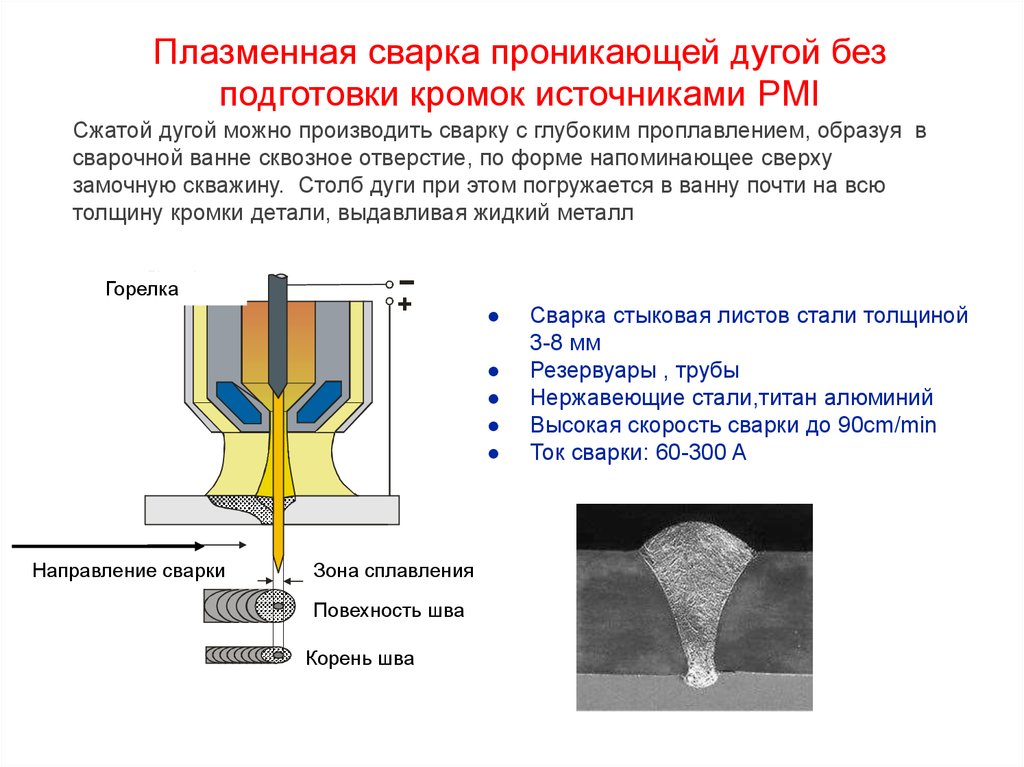

С использованием плазменной, то есть сжатой, дуги проводят сварку почти любых металлов в соединениях всех пространственных положений. В виде газа, образующего плазму, в установках плазменной сварки служат аргон с гелием, они же применяются и в качестве защиты. К достоинствам этой сварки относят большую эффективность с незначительной чувствительностью к изменениям длины дуги, а также способность к удалению вольфрамовых частиц из металла шва. При этом возможно без скоса кромок сваривание металлов толще 15 мм с особым грибовидным проваром. Эта особенность объяснима получением в основном материале отверстия, проходящего насквозь. В него возможен выход плазменной струи с переходом на обратную часть детали. В сущности, вся процедура является прорезанием детали с последующей заваркой разреза.

К достоинствам этой сварки относят большую эффективность с незначительной чувствительностью к изменениям длины дуги, а также способность к удалению вольфрамовых частиц из металла шва. При этом возможно без скоса кромок сваривание металлов толще 15 мм с особым грибовидным проваром. Эта особенность объяснима получением в основном материале отверстия, проходящего насквозь. В него возможен выход плазменной струи с переходом на обратную часть детали. В сущности, вся процедура является прорезанием детали с последующей заваркой разреза.

Плазменной сварке и резке доступны многие соединения. Например, стыковые – с металлом толщиной около 2 мм варят с проведением отбортовки кромок, а при работе с заготовками большей толщины (около 10 мм) рекомендован скос кромок. Когда это необходимо, применяют добавочный металл. Сварка металлических деталей с толще 25 мм требует разделки кромок с ее углом и глубиной намного меньшими, чем в случае использования аргонодуговой сваркие. Благодаря этому технология плазменной сварки позволяет снизить в несколько раз количество используемого присадочного материала. Он вводится в плазменную струю по краю сварочной ванны. Самым большим числом достоинств обладает сварка сжатой дугой для работы с листовым металлом без разделывания кромок и пользования присадочным материалом.

Благодаря этому технология плазменной сварки позволяет снизить в несколько раз количество используемого присадочного материала. Он вводится в плазменную струю по краю сварочной ванны. Самым большим числом достоинств обладает сварка сжатой дугой для работы с листовым металлом без разделывания кромок и пользования присадочным материалом.

Характеристики плазменной сварки должны позволять соединение толстолистных материалов в несколько проходов без сквозного проплавления. С этой целью при укладке второго и последующих слоев металла требуется регулировка силового воздействия плазменной струи, чтобы не был вытеснен расплавляемый металл из сварочной ванны. Делается это путем изменения уровня потребления плазмообразующих газов.

Характеристики оборудования для плазменной сварки

Основная часть сварочных работ с металлами и сплавами малой толщины (около миллиметра) также ведется плазменной сваркой. Применение прочих видов сварки для этих случаев не всегда доступно из-за ряда причин, кроющихся в эксплуатации, технологии либо конструкции изделия. А оборудование для плазменной сварки, использующее большие токи, формирует посредством плазмотрона дугу, обладающую намного устойчивостью в пространстве большей, чем просто горящая дуга. Причем разделение в подаче газов (защитного и плазмообразующего) способствует применению для сварки разнообразных газовых смесей.

А оборудование для плазменной сварки, использующее большие токи, формирует посредством плазмотрона дугу, обладающую намного устойчивостью в пространстве большей, чем просто горящая дуга. Причем разделение в подаче газов (защитного и плазмообразующего) способствует применению для сварки разнообразных газовых смесей.

Такое устройство плазменной сварки благодаря наличию сжатой дуги идеально в соединении тонколистных материалов. Этим обусловлено возникновение по сути отдельного метода соединения деталей – микроплазменной сварки для особенно тонких металлических материалов, осуществляемой посредством малоамперной сжатой дуги. Используемая для этого в виде концентрированного источника тепла сжатая дуга называется микроплазмой. Она возбуждается особыми горелками – плазмотронами. Применение такой дуги способствует надежности операции сварки даже на самом небольшом токе, это позволяет варить достаточно тонкий металл, что невозможно сделать посредством аргонодуговой сварки.

Для работ с тугоплавкими либо химически активными металлами сварочные аппараты плазменной сварки позволяют вести сварочные работы в вакууме. Они обеспечивают высокое качество сварки материала толще 1 мм. Такая возможность существует из-за сжатия дуги с низким давлением на токе больше 80 А. Ее импульсное питание способствует уменьшению обычных сварочных токов с сохранением значительной частоты импульсов. Возможности импульсного режима позволяют вести регулировку в большом диапазоне не только тока, но и мощности плазменной дуги с низким давлением. Все это позволят варить очень тонкий металл.

Аппараты плазменной сварки, ценой ненамного отличающиеся от прочего оборудования, широко используются при сварке и резке тонколистного металла: сталей (нержавеющей и углеродистой), химически активных либо цветных металлов с их сплавами. Микроплазма также активно применяется в сварке и пайке тонких сеток, неметаллических изделий и фольги.

Процесс плазменно-дуговой сварки – принцип, основные части, работа, преимущества и недостатки с приложением

Плазменно-дуговая сварка (PAW) и процесс резки были изобретены Робертом М. Гейджем в 1953 г. и запатентованы в 1957 г. Этот процесс был уникальным, поскольку он может выполнять точную резку как толстого, так и тонкого металла. Он также может наносить затвердевающий металл распылением на другие металлы.

Гейджем в 1953 г. и запатентованы в 1957 г. Этот процесс был уникальным, поскольку он может выполнять точную резку как толстого, так и тонкого металла. Он также может наносить затвердевающий металл распылением на другие металлы.

Принцип работы

PAW представляет собой процесс, при котором коалесценция производится за счет тепла, выделяемого специальной установкой между электродом из вольфрамового сплава и соплом с водяным охлаждением (непереносимая дуга) или между электродом из вольфрамового сплава и изделием ( переданный АРК).

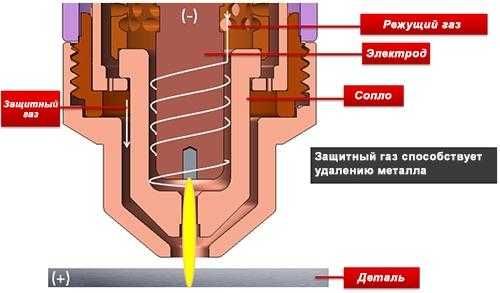

В этом процессе используются два разных газа для двух разных целей –

- Один газ используется для формирования плазмы Дуги.

- Второй газ используется для защиты плазмы дуги.

Основное оборудование:

Источник изображения

- Источник питания: Источник постоянного тока с падающими характеристиками и напряжением холостого хода 70 вольт или выше очень подходит для плазменной дуговой сварки.

Типовые параметры сварки:

Ток: 50–350 А

Напряжение: 27–31 В

Расход газа: 2–40 л/мин

- Высокочастотный генератор и токоограничивающие резисторы: Оба они используются для зажигания дуги.

- Плазменная горелка: Горелка имеет электрод и систему водяного охлаждения, которая продлевает срок службы сопла и электрода от расплавления из-за чрезмерного выделения тепла во время сварки.

- Крепление: Необходимо исключить атмосферное загрязнение расплавленного металла под валиком.

- Защитный газ: Инертный газ, аргон, гелий или их смесь, используется для защиты области дуги от атмосферы. Аргон более распространен, потому что он тяжелее и обеспечивает лучшую защиту при более низких скоростях потока.

Читайте также:

- Сварка сопротивлением – принцип, работа и применение

- Типы сварочных электродов

- Что такое дефекты сварки – виды, причины и способы устранения?

Рабочая концепция дуговой плазменной сварки:

Процесс основан на ионизации газа. когда газ ионизируется, он может проводить электричество. Газ используется для передачи электрической дуги на свариваемую деталь. Газ может быть аргоном плюс вторичный газ гелий, который защищает ванну дуговой сварки.

когда газ ионизируется, он может проводить электричество. Газ используется для передачи электрической дуги на свариваемую деталь. Газ может быть аргоном плюс вторичный газ гелий, который защищает ванну дуговой сварки.

Рабочий процесс:

Процесс плазменной дуговой сварки обычно сравнивают с процессом дуговой сварки вольфрамовым электродом:

- Плазменная горелка содержит электрод из вольфрама, закрепленный в сопле из меди. Дуга зажигается между электродом и концом сопла. Затем дуга или пламя переносятся на свариваемый материал.

- Небольшое отверстие заставляет газ проходить через суженное отверстие или отверстие. Это концентрирует тепло на меньшей площади. Эта способность позволяет сварщику производить очень качественный сварной шов.

- Результатом является процесс, который обеспечивает более высокую скорость сварки, меньшую деформацию, более однородные сварные швы, меньшее разбрызгивание и больший контроль над зоной сварки.

Процесс плазменной сварки имеет два различных режима:

- Режим дуги без переноса: В режиме дуги без переноса ток течет от электрода внутри горелки к соплу с отверстием и обратно к источнику питания.

Используется для плазменного напыления.

Используется для плазменного напыления. - Режим переноса дуги : В режиме переноса дуги ток передается от вольфрамового электрода внутри сварочной горелки через отверстие к заготовке и обратно к источнику питания. Используется при сварке металлов.

Читайте также:

- Как работает процесс термитной сварки?

- Типы сварочных процессов – каждый должен знать

- Разница между сваркой MIG и TIG

Для лучшего понимания посмотрите видео ниже:

Преимущества:

- Узкое отверстие или отверстие дает вам больше концентрированного тепла на меньшей площади.

- Более устойчив и не отклоняется от основного металла.

- Плазменно-дуговая сварка обеспечивает более глубокое проплавление и обеспечивает сварной шов.

- Обеспечивает высокоскоростную сварку.

- Меньшая деформация основных металлов.

- Больше контроля на небольших участках сварки.

Недостатки:

- Требуется замена отверстия.

- Это оборудование очень дорогое.

- Человеку нужно больше навыков для использования PAW.

- Сопло расплавляется, поэтому его необходимо часто менять.

Применение:

- Используется в производстве труб (стальных труб)

- Используется для сварки мелких деталей из металла.

- Используется для стыкового соединения стеновых труб.

- Используется в тонких электронных чипах и медицинских установках.

Если вы считаете эту статью информативной, не забудьте поделиться ею на Facebook и Google+. В случае, если вы обнаружите, что чего-то не хватает в этой теме, вы можете сообщить нам об этом в своих ценных комментариях.

Плазменно-дуговая сварка или PAW сварка Принципы, режимы и применение

Плазменная дуговая сварка или PAW – это процесс дуговой газовой сварки, аналогичный дуговой сварке вольфрамовым электродом (GTAW). Более откровенно, PAW — это процесс в среде защитного газа, в котором используется суженная дуга между металлической деталью и неплавящимся вольфрамовым электродом.

Основные моменты поста:

- Принцип плазменно-дуговой сварки

- Типы сварки PAW

- Переменные плазменной сварки

- Режимы работы PAW

- Расходные материалы для плазменной сварки

- Защитный газ PAW

- Машины для плазменной сварки

- Преимущества плазменно-дуговой сварки

- Недостатки сварки PAW

- Плазменная сварка

- Меры предосторожности при сварке PAW

Принцип плазменно-дуговой сварки

По сути, сварка PAW является расширением сварки TIG, в которой используются неплавящиеся вольфрамовые электроды. Это процесс дуговой сварки, при котором происходит коалесценция из-за нагрева. Это происходит из-за суженной дуги между вольфрамовым электродом и водоохлаждаемым соплом. Плазменная сварка использует два инертных газа. Кроме того, один экранирует плазму дуги, а другой формирует плазму дуги. Сварщики могут добавлять или не добавлять присадочный металл.

Это процесс дуговой сварки, при котором происходит коалесценция из-за нагрева. Это происходит из-за суженной дуги между вольфрамовым электродом и водоохлаждаемым соплом. Плазменная сварка использует два инертных газа. Кроме того, один экранирует плазму дуги, а другой формирует плазму дуги. Сварщики могут добавлять или не добавлять присадочный металл.

Как правило, плазменная дуговая сварка бывает двух типов. Они следующие.

Процесс переноса дуги

В этом процессе между электродом и заготовкой образуется дуга. Дуга имеет высокую плотность энергии и скорость плазменной струи, направленной на плавление и резку металлов. Сварщики могут применять плазменную сварку цветных металлов и нержавеющей стали для их резки. Его также можно выполнять при высоких скоростях перемещения дуги для сварки.

Дуговой процесс без переноса

В этом типе дуга образуется между суженным соплом с водяным охлаждением и электродом. А плазма дуги выходит из сопла в виде пламени. Сварщики могут лучше обращаться с пламенем дуги или перемещать его с одного места на другое. Процесс сварки можно использовать для получения металлических покрытий высокой плотности. Для инициирования непереносимой дуги необходим высокочастотный блок в цепи.

А плазма дуги выходит из сопла в виде пламени. Сварщики могут лучше обращаться с пламенем дуги или перемещать его с одного места на другое. Процесс сварки можно использовать для получения металлических покрытий высокой плотности. Для инициирования непереносимой дуги необходим высокочастотный блок в цепи.

- Плазменный газ

- Защитный газ

- Обратная продувка и остаточный газ

Переменные для плазменно-дуговой сварки

- Тип тока и полярность

- ДСЕН

- Прямоугольный переменный ток

- Сварочный ток и пульсация

- Расход газа

Процесс обычно работает на постоянном токе. Режимы могут быть реализованы за счет расхода плазмообразующего газа и изменения диаметра отверстия. Есть три режима работы.

Есть три режима работы.

Микроплазменный (от 0,1 до 15 А) – Сварщики могут работать в дуговом режиме, поддерживая очень низкие сварочные токи. Столбчатая дуга остается стабильной, несмотря на изменение длины дуги до 20 мм.

Средний ток (от 15 до 200 А) – Обычно при более высоких токах от 15 до 200 А характеристики плазменно-дуговой сварки похожи на сварку ВИГ. Тем не менее, поскольку плазма сжимается, дуга остается более жесткой. Однако существует возможность улучшить проплавление сварочной ванны просто за счет увеличения расхода плазмообразующего газа. Но это создает риск уноса воздуха и защитного газа.

Keyhole Plasma (более 100 А) – Сварщики могут создавать очень мощный плазменный луч, увеличивая поток плазмообразующего газа и сварочный ток. В результате обеспечивается полное проникновение в материал. Процесс подходит для более толстых материалов до 10 мм из нержавеющей стали.

Расходные материалы для плазменной сварки В каждом процессе сварки для выполнения сварных швов используются расходные материалы. Для плазменной сварки используется медное сопло и , электрод из вольфрама с 2% тория . Диаметр кончика электрода не так критичен, как для GTAW. Она должна поддерживаться в пределах от 30 до 60 градусов. Большой диаметр отверстия может вызвать нестабильность дуги.

Для плазменной сварки используется медное сопло и , электрод из вольфрама с 2% тория . Диаметр кончика электрода не так критичен, как для GTAW. Она должна поддерживаться в пределах от 30 до 60 градусов. Большой диаметр отверстия может вызвать нестабильность дуги.

Аргон — обычная комбинация газов для плазмообразующего газа. А в качестве защитного газа аргон смешивают с 2-5% водорода . Гелий также можно использовать в качестве плазмообразующего газа, но более высокая температура приводит к снижению номинального тока сопла. Кроме того, меньшая масса гелия вызывает трудности в режиме замочной скважины.

Аппараты PAW Сварка PAW в основном является модификацией сварки TIG. Поскольку плазма является интенсивным источником тепла и используется в этом процессе для сплавления металлов. Обычно существует два типа аппаратов для плазменной дуговой сварки. Они-

Обычно существует два типа аппаратов для плазменной дуговой сварки. Они-

1. Плазменный сварочный аппарат – Способен сваривать тонкие металлические листы толщиной от 100 микрон до 1 мм

2. Микроплазменный сварочный аппарат – Способен сваривать очень тонкие листы (от 100 микрон до 5 мм) Плазменная дуговая сварка

Каждый процесс дуговой сварки имеет как преимущества, так и недостатки. Плюс сварки PAW заключается в контроле и качественном производстве.

- конструкция горелки позволяет лучше контролировать дугу наряду с более высоким допуском на расстояние отступа горелки.

- Как правило, производит более чистые и гладкие сварные швы .

- В PAW струя плазмы и более высокая концентрация тепла обеспечивают более высокую скорость перемещения

- При плазменной сварке более мелкие зоны термического влияния .

Несмотря на преимущества, плазменно-дуговая сварка имеет следующие ограничения.

- Затраты на запуск процесса плазменной сварки относительно высоки . Кроме того, оборудование очень дорогое.

- Поскольку это более специализированный тип сварки, требует более интенсивного обучения и опыта .

- Он вызывает эмиссию ультрафиолетового и инфракрасного излучения.

- It производит более высокий уровень шума около 100 дБ.

Процесс сварки PAW в сварочной промышленности используется следующим образом.

- Сварщики используют плазменную дугу типа для сварки труб из титана или нержавеющей стали .

- Авиакосмическая и морская промышленность широко использует плазменную дуговую сварку в своих операциях.

- Для сварки или нанесения покрытия на лопатку турбины используется PAW.

- Другое применение плазменной сварки в электронной и ремонтной промышленности .

Как мы все знаем, сварка — это процесс соединения, при котором используется тепло для сплавления двух или более металлов. Это похоже на то, как сварщики сознательно играют с огнем, используя определенные коды и параметры сварки. Поэтому необходимо помнить о безопасности себя и окружающих.

- Уполномоченное лицо должно осмотреть зону и определить меры предосторожности.

- Убедитесь, что все горючие материалы находятся на расстоянии 10 метров от места сварки и должным образом защищены.

- Держите огнетушители рядом с и готовыми к немедленному использованию.

Она имеет температуру 100000 С;

Она имеет температуру 100000 С;

Используется для плазменного напыления.

Используется для плазменного напыления.