Как сделать аппарат плазменной сварки своими руками?

Содержание

- 1 Подробнее о процессе сварки

- 1.1 Самостоятельная сборка сварочного аппарата

Соединение поверхностей при сварке плазмой! Плазменная сварка – способ, кардинально отличный от всех существующих традиционных сварочных технологий.

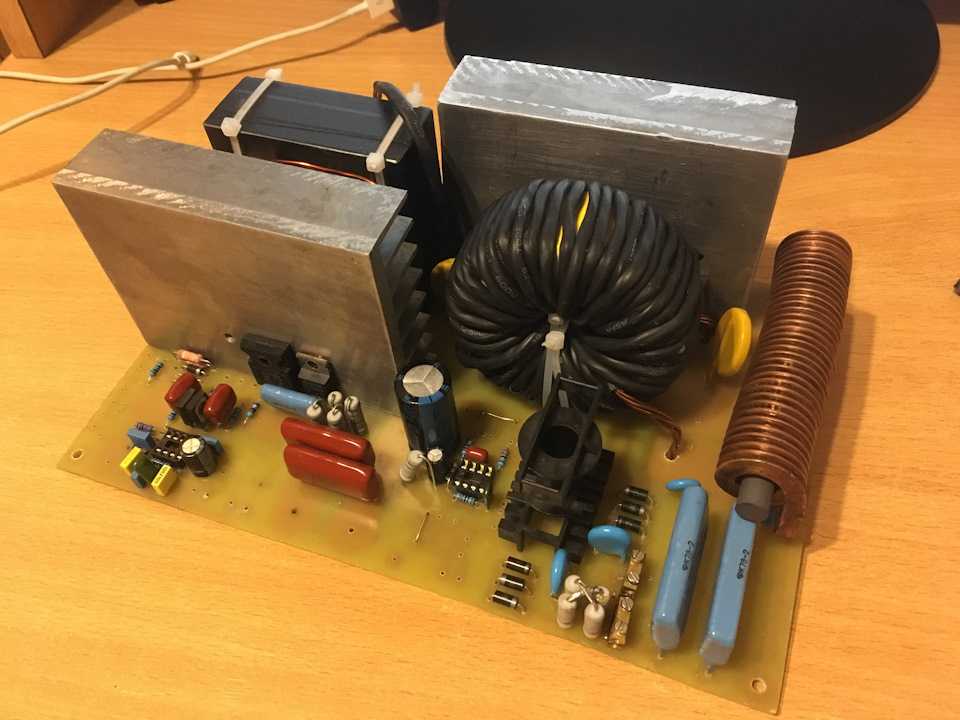

Аппарат плазменной сварки

Проявляется это в существующих преимуществах плазменной сварки:

- Безопасность процесса для сварщика;

- Уникальная возможность экономии электричества;

- Высокий уровень производительности, которым характеризуется соответствующий сварочный аппарат;

- Обеспечение высококачественного результата сварки либо резки.

По своей сути плазменная сварка представляет собой инновационный процесс соединения металлических плоскостей. На сегодня данная разновидность активно применяется в отдельных отраслях производства: машиностроении, приборостроении, на авиационных предприятиях и др.

Используется плазменная сварка при необходимости получения шва высокой прочности. Характерно, что оборудование для плазменной сварки не требует кислородных баллонов.

Технология является экологически чистой, так как в ходе сваривания металла не происходит выделения вредных веществ и газов. Кроме того, посредством плазменного оборудования возможна не только сварка, но и резка металлов и сплавов (достаточно лишь обзавестись соответствующим резаком).

Для верного представления о технологии сварочного процесса важно детально вникнуть в саму его суть. С точки зрения физики при плазменной сварке ионизированный газ (т.е. плазма) посредством сопла направляется на поверхность свариваемых деталей. Для образования плазмы необходимо обеспечить нагрев рабочего газа до высокой температуры. Достигается это за счет сильного электротока.

Процесс работы плазмой

Применять соответствующий аппарат можно для соединения:

- Тонкостенных труб;

- Различного рода тонких емкостей;

- Деталей, изготовленных из фольги;

- Отдельных элементов ювелирных изделий.

Самостоятельная сборка сварочного аппарата

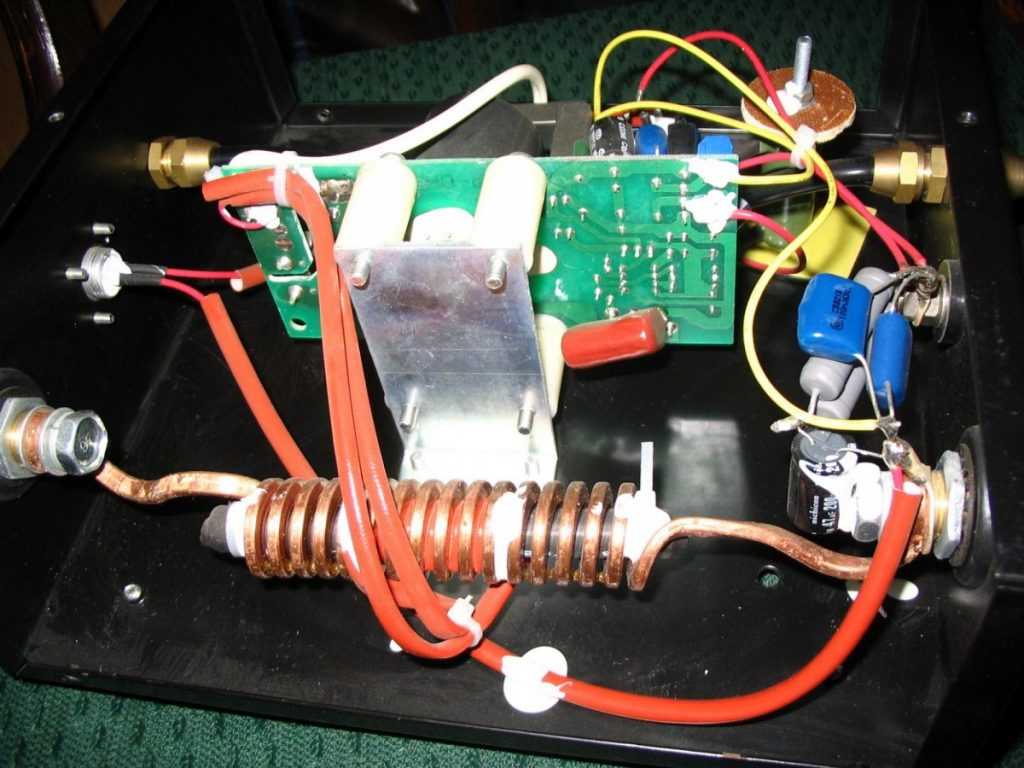

Аппарат для плазменной сварки, а также резки металлов для своего функционирования нуждается лишь в сжатом воздухе и электричестве. В тех случаях, когда применяется компрессорное оборудование, аппарат потребует только электричества. В результате при осуществлении сварки требуется замена электродов, а также сопла плазмотрона.

Самостоятельное конструирование аппарата плазменной сварки требует кропотливой работы.

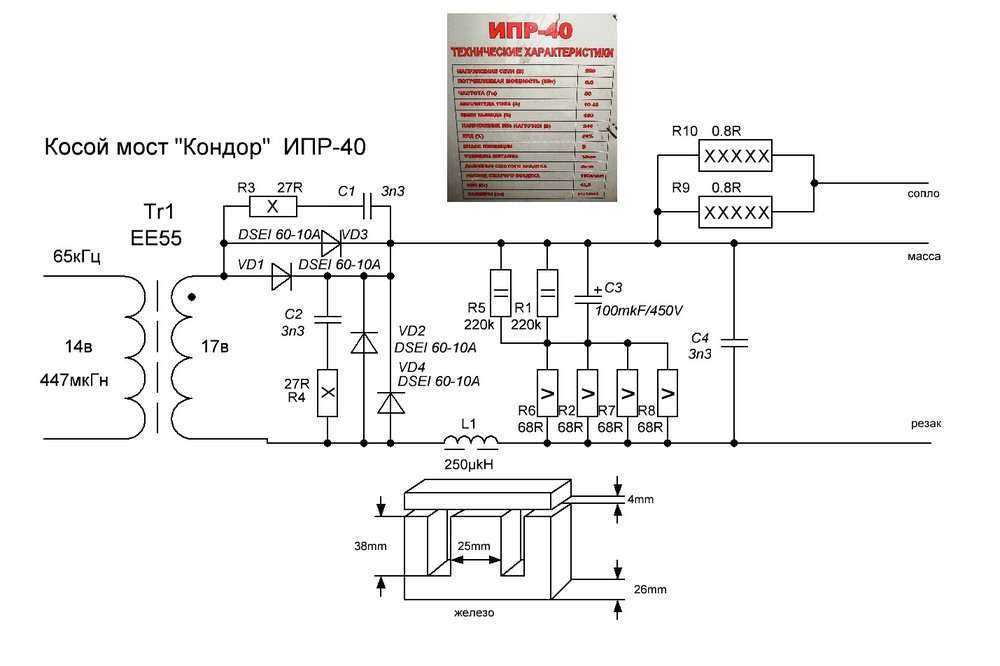

Прежде всего, необходимо заняться разработкой схемы блока питания. Именно от такого блока и зависит полноценное функционирование аппарата.

Для проведения работ понадобятся:

- Дроссель от обычного аппарата сварки. Этот элемент необходим для стабилизации напряжения. Если не обеспечить стабильность, то скачки напряжения будут гасить плазму, так необходимую для сварки и резки;

- Тиристорный трехфазный выпрямитель. Его включение в схему объясняется потребностью в ограничении тока в области 50 ампер;

- Обычный стартер автомобиля.

Эта деталь нужна для обеспечения автоматического поджога. Впрочем, возможно и применение обычного трамблера. Все это избавит от необходимости ручного поджога.

Эта деталь нужна для обеспечения автоматического поджога. Впрочем, возможно и применение обычного трамблера. Все это избавит от необходимости ручного поджога.

При создании плазменного сварочного аппарата особо пристальное внимание, безусловно, нужно уделить корпусу. При наличии всех необходимых материалов и неплохих металлообрабатывающих станков самостоятельное изготовление всех основных элементов не вызовет трудностей.

Шов после соединения деталей плазменной сваркой

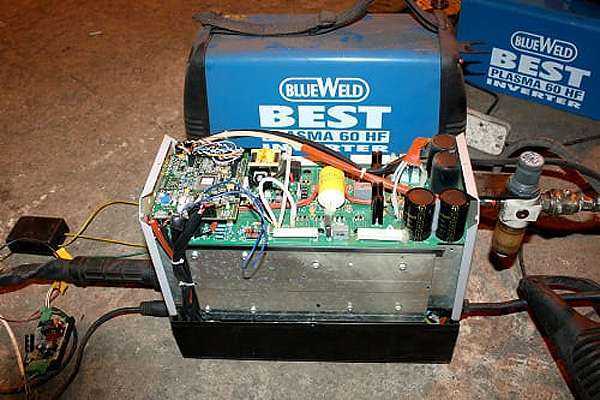

Для полноценного представления о том, как выглядит собираемый аппарат сварки и резки, предлагаем изучить в интернете большое изобилие схем.

Ключевым элементом для сварки и резки является плазменная горелка. Конструкция ее такова, что это, по сути, удобная рукоятка, в которой расположены анод и катод.

Анод, будучи одновременно и соплом, изготавливается из меди. В ходе сварочного процесса происходит его охлаждение водой. В качестве катода же применяется вольфрам (в том числе и лантанированный).

Эти два элемента не контактируют, поскольку изолированы при помощи спецматериалов. Как правило, посредством асбеста.

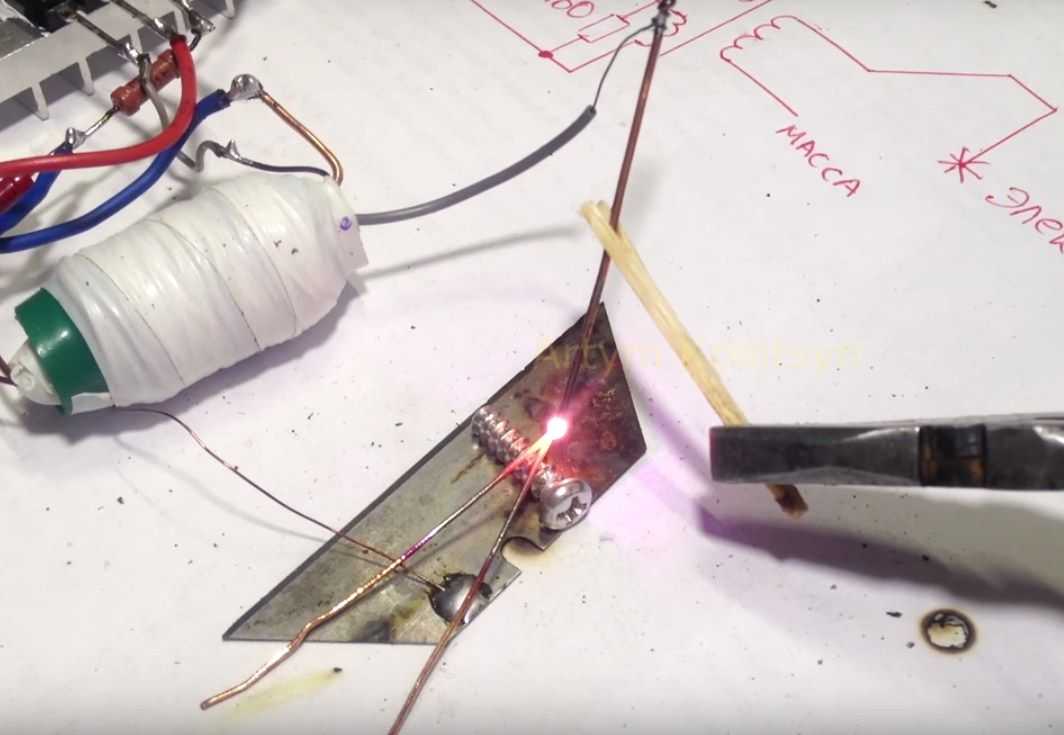

Для возникновения плазменной дуги между анодом и катодом применяется постоянный ток, имеющий напряжение в 100 В. Именно такая дуга позволяет нагреть до необходимой высокой температуры газ. Сварка начинает работать: возникает поток плазмы, в котором и размещаются свариваемые детали (либо осуществляется резка металлов).

Таким образом, самостоятельное конструирование аппарата для проведения плазменной сварки вполне реально. Результатом станет возможность качественного соединения различных металлических деталей. Собственноручно собранный аппарат пригодится для многих случаев, особенно удобной плазменная сварка своими руками будет при ремонте личного авто.

Плазменная сварка — принцип работы аппарата

0

Опубликовано: 16. 04.2017

04.2017

Сегодня промышленность развивается довольно быстрыми темпами. Ежегодно появляются новые технологии сварки, которые пользуются огромным спросом в частном домостроении. Благодаря этим методикам существенно облегчаются строительные работы, при этом сварочное оборудование становится все более производительным и безопасным. К таким методикам можно отнести плазменную сварку.

Оглавление:

- Что собой представляет сварка плазмой

- Основные отличия плазменной технологии сваривания

- Принцип действия плазменной сварки

- Преимущества плазменной технологии

- Разновидности плазменного сваривания

- Особенности микроплазменного соединения

- Сварка своими руками

- Советы для начинающих

- Сварочный аппарат «Горыныч»

Что собой представляет сварка плазмой

Появление в современных технологиях новых видов металлических сплавов заставило специалистов разрабатывать новые методики, чертежи оборудования для сварки изделий, изготовленных из них.

Основные отличия плазменной технологии сваривания

Плазменная сварка чем-то напоминает аргонную сварку, но характерные отличия присутствуют. Например, она отличается рабочей температурой, которая намного выше. Сварочная дуга может иметь температуру от 5 до 30 тысяч градусов. Благодаря этому качеству, используя плазменную технологию сваривания, можно соединять элементы строительных конструкций, которые невозможно сварить самодельным и стандартным заводским оборудованием, температура дуги которых не превышает 5 тысяч градусов.

Принцип действия плазменной сварки

Сущность данной сварки: посредством воздействия на металлическую поверхность потока ионизированного газа, проводимого электрический ток, происходит плавление металла.

Преимущества плазменной технологии

- В отличие от газосварки скорость резки металла толщиной 5-20 сантиметров по плазменной методике выше в три раза.

- Высокая точность швов, получаемых в результате плавления, сварки металла, качество выполняемых работ практически исключает необходимость последующей обработки краев изделий.

- Плазменная резка применяется для обработки практически любых типов металла.

Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия.

Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия. - При выполнении сварки металл не подвергается деформациям даже при необходимости вырезания сложных фигур. Плазменная методика сваривания предоставляет возможность выполнять резку по неподготовленной предварительно металлической поверхности, к примеру, ржавой или покрытой слоем краски. При этом краска в рабочей зоне плазменной дуги не воспламеняется.

- Отсутствует потребность в аргоне, ацетилене, кислороде. Это существенно снижает финансовые затраты.

- Высокая степень безопасности выполнения работ, так как не используются газовые баллоны. Этот показатель говорит об экологичности процесса.

Разновидности плазменного сваривания

В зависимости от используемых инструментов, плазменная сварка бывает:

- на токах с любой полярностью;

- с проникающей/непроникающей дугой;

- точечная, импульсная;

- автомат, полуавтомат, ручная;

- с проволокой присадочной, и без.

В случае использования малых токов методика соединения называется микроплазменной, которая является наиболее востребованной. Данная схема востребована при производстве конструкций толщиной до 1,50 мм – это обычно соединение тонкостенных труб, емкостей, приваривание мелких элементов к тяжелым конструкциям, изготовление ювелирных украшений, термопар, а также сваривания образцов из фольги. Тонкостенные металлические изделия также варят с использованием электрозаклепок.

Если соединение производится посредством присадочной проволоки, тогда используется цельнотянутая проволока (порошковая).

Особенности микроплазменного соединения

Сварка по плазменной схеме бывает трех вариантов, зависимо от силы тока, используемой в процессе работы:

- микроплазменная технология сваривания на токах — 0,1А-25А;

- соединение с наличием средних токов — 25А-150А;

- соединение с наличием больших токов — 150А и выше.

Первая вариация более востребованная. В процессе соединения металлических образцов посредством низкоамперного тока формируется дежурная дуга. Она бесперебойно горит меж соплом водоохлаждения из меди и двухмиллиметрового сечения вольфрамовым электродом.

В процессе соединения металлических образцов посредством низкоамперного тока формируется дежурная дуга. Она бесперебойно горит меж соплом водоохлаждения из меди и двухмиллиметрового сечения вольфрамовым электродом.

Основная дуга формируется после подведения плазмотрона к поверхности обрабатываемого металлического образца. Газ, формирующий плазму, подается по соплу плазмы, диаметр которого может быть 0,5-1,5 миллиметров.

Максимальный диаметр дуги плазмы 2 миллиметра. Благодаря этому показателю на относительно небольшом элементе обрабатываемого изделия формируется довольно большая тепловая энергия. Подобный тип сварочных работ, как и сварка электрозаклепками, более всего эффективен для металлических образцов, толщина которых составляет меньше 1,5 миллиметра.

Плазменный сварочный аппарат способен соединять металлические изделия в разных режимах. Диапазон использования сварки довольно обширный:

- крепление мембран к масштабным конструкциям;

- производство тонкостенных труб, емкостей;

- сваривание фольги;

- изготовление ювелирных украшений;

- множество прочих соединений.

Сварка своими руками

Подобный тип сваривания металла в бытовых условиях первоначально не использовался, так как предполагал высокой квалификации от сварщика. На сегодняшний день благодаря совершенствованию самой методики и применяемого оборудования, существуют сварочные агрегаты, которые можно использовать в домашних условиях. Методика работы очень простая. Для выполнения сварочных работ нужно приобрести соответствующее оборудование, присадочную проволоку, электроды, ознакомиться с инструкцией эксплуатации устройства.

Советы для начинающих

- Электрод предварительно необходимо заточить до конусообразной формы, при этом угол затачивания должен составлять максимум 30 градусов.

- Важно! Правильность установки электрода.

Его ось должна совпасть с осью насадок для формирования газа.

Его ось должна совпасть с осью насадок для формирования газа. - Сварочный стык подвергается аналогичной обработке, как при сварке аргоном.

- Необходимо обязательно зачистить, затем обезжирить кромки обрабатываемого изделия.

- Необходимо проследить, чтобы не было зазоров больше 1,5 миллиметра.

- Дополнительно зачищаются участки прихватки, они должны быть такого же качества, как сварной шов.

- Можно приступать к сварочным работам.

- Сварка своими руками осуществляется с использованием постоянного тока. Его величина должна находиться в установленном диапазоне.

- До начала сваривания образцов, за 10-15 секунд, подается газ, который после обрыва дуги выключается через 15 секунд.

- Плазмотрон в процессе работы должен быть расположен от заготовки на расстоянии менее одного сантиметра.

- Сварочную дугу рекомендуется держать до полного завершения шовного соединения.

- Нельзя в период сваривания перегревать металл. После достижения критической точки сварка приостанавливается, осуществляется охлаждение металлического образца, после чего сварочные работы можно возобновлять.

- Пистолет (горелку) нужно передвигать равномерно, тогда можно рассчитывать на получение высококачественного сварного соединения.

Сварочный аппарат «Горыныч»

Многофункциональная сварка «Горыныч» – это один из наиболее востребованных сварочных агрегатов отечественного производства. Это действительно качественный инструмент, который позволяет выполнять сварочные работы в домашних условиях своими руками. Необходимо отметить, что в линейке оборудования «Горыныч» есть аппараты различной мощности (8,10,12А).

Для бытовых работ прекрасно подойдет устройство на 8А, 10-ти амперный аппарат характеризуется ценой/производительностью, а вот более мощное оборудование на 12А уже считается профессиональным. Агрегат для сварки марки «Горыныч» является довольно популярным как в России, так и на Украине (в частности, в Запорожье), в Белоруссии.

Сергей Одинцов

tweet

Что такое плазменный резак и как он работает?

Металлообработка сегодня является одной из важнейших отраслей промышленности. Независимо от того, работаете ли вы на производстве или вам нужны детали или продукты, полученные в результате этого, или вы работаете в ремонтной бригаде, или полагаетесь на нее, сварщики влияют на вашу жизнь.

Эти сварщики, в свою очередь, полагаются на свои инструменты. Для выполнения любой задачи нужны правильные инструменты, и так же, как маляру нужна кисть, лесорубу нужен топор, а строителю нужен молоток, сварщику нужен плазменный резак. Тем не менее, эти другие инструменты были с нами на протяжении веков и являются одними из наших самых распространенных инструментов. Плазменные резаки, напротив, довольно новы и остаются загадкой для многих людей, не занимающихся металлообработкой.

Плазменные резаки, напротив, довольно новы и остаются загадкой для многих людей, не занимающихся металлообработкой.

Что такое плазменный резак и как он работает? Плазменный резак — это режущий агент, использующий плазму для резки металлических поверхностей. Плазменные резаки работают при очень высоких температурах. Это означает, что вам необходимо убедиться, что у вас есть защитные газы, чтобы держать их под контролем, а также достаточное оборудование для обеспечения безопасности, чтобы защитить себя.

Содержание

Что такое плазма?Однако, помня об этом, давайте сделаем шаг назад и ответим на еще более насущный вопрос — что такое плазма? Кажется, это очень важно знать, учитывая, насколько это важно для работы этого инструмента, а также тот факт, что это целое состояние материи.

Тем не менее, хотя вы знаете, что такое твердое тело, жидкость и газ, есть вероятность, что даже если вы узнали о плазме как о четвертом состоянии материи в школе, ее описание будет для вас более неуловимым, чем другие состояния материи. Частично это связано с тем, что плазма сама по себе является более сложным и менее определенным состоянием, чем другие.

Частично это связано с тем, что плазма сама по себе является более сложным и менее определенным состоянием, чем другие.

Проще говоря, плазма — это перегретый газ, который при достаточно высокой температуре состоит из атомов, потерявших часть или все свои электроны и, таким образом, заряженных положительно, что заставляет их вести себя иначе, чем другие состояния материи.

Узнайте больше о температуре плазменного резака – Здесь вы можете найти статью с нашего веб-сайта : Насколько сильно нагревается плазменный резак? Реальные факты -2020

Для наших целей это означает, что плазма может быть выдавлена и использована в качестве сверхгорячего вещества, которое, хотя и похоже на газ, может быть лучше использовано для целей сварки из-за того, как его можно использовать.

В то время как газ может быть немного ненаправленным и трудноуправляемым, для сравнения, плазма может быть нагрета и направлена в определенном направлении, что делает ее идеальной для резки толстых поверхностей, таких как различные металлы.

Таким образом, он может достигать большего проплавления и выполнять свою задачу по резке лучше, чем другие варианты сварки.

Как работают плазменные резаки?Вся эта теория хороша, но как насчет того, как работают плазменные резаки на практике?

Как было сказано выше, плазменные резаки работают, нагревая газ, превращая его в плазму, которую затем можно использовать для резки металлов, и они делают это частично, проталкивая плазму через узкое сопло с высокой скоростью. Подумайте о мощном аэрозольном очистителе.

Вода выходит из форсунки с такой высокой скоростью и с такой огромной силой, что буквально сметает мусор. Тот же принцип работает с плазменными резаками, которые выбрасывают газовую плазму.

Кроме того, плазменные резаки работают, посылая электричество по дуге через газ и узкое сопло. Газ может меняться и меняется в зависимости от работы, и мы скоро займемся этим.

А пока знайте, что какой бы тип газа вы ни использовали, сочетание электричества и перегретого газа под давлением делает и без того горячее вещество еще более горячим и готовым для резки толстого алюминия, нержавеющей стали или других металлов. Различные металлы и толщины требуют различных газов и конфигураций.

Различные металлы и толщины требуют различных газов и конфигураций.

Многие современные плазменные резаки используют вспомогательную дугу. Обычно он расположен между соплом и электродом, пропускающим электричество через него. Это используется для ионизации газа, что важно для облегчения переноса дуги, а также для общего качества и характера плазмы.

Плазменная резка для начинающих >> Посмотрите видео ниже

Различные виды газаНиже приведены четыре различных вида газа, которые обычно используются в качестве защитных газов для плазменной резки:

- Сжатый воздух: Опасно, что это самый дешевый из перечисленных здесь защитных газов, поэтому его часто используют любители, энтузиасты-любители и другие непрофессионалы, ищущие наиболее доступный способ сварки.

Тем не менее, он также может использоваться профессионалами, обеспечивая хороший и чистый рез мягкой и нержавеющей стали.

Тем не менее, он также может использоваться профессионалами, обеспечивая хороший и чистый рез мягкой и нержавеющей стали.

- Кислород: Этот тип газа является еще одним недорогим, и может очень хорошо резать мягкую сталь, что делает его предпочтительным газом для работы с этим конкретным типом металла. При этом его эффективность ограничена с нержавеющей сталью и алюминием, и его не рекомендуется использовать с этими типами металлов, отчасти потому, что он может их окислить.

- Азот: Как азот, так и аргон-водород используют различные газы, кроме «обычного» воздуха, которые служат защитными газами для облегчения резки. Азот использует для этой цели CO2. Это отличный выбор для работы с низкоуглеродистой сталью и алюминием, хотя он немного менее эффективен для нержавеющей стали . Кроме того, он может образовывать немного окалины, поэтому вам нужно будет очистить лишний расплавленный металл после того, как вы закончите работу.

Вода — еще один вариант, который может помочь ему лучше работать с определенными поверхностями, поэтому вам следует проверять все в каждом конкретном случае.

Вода — еще один вариант, который может помочь ему лучше работать с определенными поверхностями, поэтому вам следует проверять все в каждом конкретном случае.

- Аргон Водород: Это, безусловно, самый точно сбалансированный из газов в этом списке. Водород и аргон будут смешиваться в разных соотношениях в зависимости от типа поверхности, которую вы будете резать . Хотя не рекомендуется использовать этот тип газа для мягкой стали, он может хорошо работать с нержавеющей сталью и алюминием толщиной более половины дюйма.

Ответ на вопрос о том, какой газ для плазменной резки подходит для данной работы, во многом определяется характером самой работы.

| Main Gas | Secondary Gas | Stainless Steel | Aluminum | Mild Steel | |

| Argon-Hydrogen | Nitrogen | Excellent cuts in thickness greater than 1 /2´ | Отлично режет толщину более 1/2´ | Неэффективен (поверхность реза шероховатая и обугленная) | |

| Air | Air | Хорошая поверхность реза – Высокая скорость реза – Простота использования | Хорошая поверхность реза – Высокая скорость реза – Экономичный | Идеальный пропил – Высокая скорость реза – Экономичный | |

| Кислород | Воздух | Не рекомендуется | 4 Отличный рез | 4 качество – Высокая скорость реза – Очень мало мусора | Не рекомендуется |

| Азот | Воздух | Хорошая поверхность реза – Увеличенный срок службы детали | Хорошая поверхность реза – Увеличенный срок службы детали | Четвертая поверхность – создайте некоторые нарезанные нити | |

| азот | Вода | Отличная поверхность разреза – более длительный срок службы | Превосходная поверхность среза – превосходная часть срока службы | Fair Cut Surface – некоторая поверхность дебриса | Углекислый газ | Превосходная поверхность среза – Увеличенный срок службы детали | Превосходная поверхность среза – Великолепный срок службы детали | Хорошая поверхность среза – Высвобождение некоторых нитей |

Первое, на что следует обратить внимание при выборе среди различных типов газов для плазменной резки, — это металл, который вы хотите резать. Особые сильные и слабые стороны каждого газа отмечены выше. Например, кислород и воздух хорошо сочетаются с мягкой сталью, а азот — с нержавеющей сталью и алюминием.

Здесь важно отметить, что большинство этих газов обеспечивают, по крайней мере, некоторые возможности резки большинства различных типов металлов. Вы редко столкнетесь со случаем, когда газ не будет работать. Скорее, все дело в контроле качества и доступности.

Например, сжатый воздух вполне доступен по цене, тогда как аргон-водород дороже. Тем не менее, последний гораздо более эффективен при резке более крупных и толстых материалов, а также может обеспечить более гладкий рез на многих из перечисленных здесь поверхностей.

Таким образом, вопрос доступности не является односторонним. Для небольших, более быстрых и простых работ сжатый воздух может быть более доступным вариантом. Однако для больших и толстых металлических поверхностей инвестиции в аргон-водород могут быть лучшим выбором в долгосрочной перспективе.

Инвестиции в более качественные газы и форсунки по сравнению с менее дорогими также могут окупиться в долгосрочной перспективе.

Наконец, некоторые комбинации, такие как кислород на нержавеющей или низкоуглеродистой стали, категорически не рекомендуются, поэтому убедитесь, что вы не нарушаете ни одно из этих ограничений. Тем не менее, при плазменной резке единственными ограничениями, кроме этих, являются ограничения вашего воображения. Пока у вас есть правильные комбинации газа и металла и правильные инструменты для работы, нет предела тому, что вы можете сделать.

Что насчет пилотной арки? Мы уже упоминали пилотную дугу, но теперь давайте подробнее. Они играют важную роль в современных плазменных резаках, повышая их эффективность — но как?

Они играют важную роль в современных плазменных резаках, повышая их эффективность — но как?

Пилотные дуги помогают выполнять более чистый рез с помощью плазменного резака, помогая избежать прямого касания кончиком резака металла.

Когда приходится прижимать сопло близко к металлу, это может вызвать серьезные проблемы. Это может не только загрязнить сопло, но и привести к образованию большего количества остаточного шлака. Помогая устранить это, вспомогательные дуги обеспечивают более гладкий и чистый рез.

Это также увеличивает срок службы расходных материалов, используемых плазменным резаком, как описано ниже.

Что насчет расходных материалов?Как и следовало ожидать, сварка требует много энергии и может довольно быстро изнашивать используемые в процессе детали. Детали, израсходованные в процессе сварки, называются расходными материалами, и, поскольку они «расходуются», их необходимо со временем заменять.

Тем не менее, «расходные материалы» — это общий термин для широкого круга различных деталей, от удерживающих колпачков и электродов до форсунок и генераторов защитного газа. Срок службы каждой из этих частей разный, и действительно, разные детали от разных брендов также имеют разный срок службы.

Срок службы каждой из этих частей разный, и действительно, разные детали от разных брендов также имеют разный срок службы.

Срок службы также зависит от того, как используются детали. Точно так же, как мы говорим, что «сжигание свечи с обоих концов» быстро израсходует ее, использование плазменных резаков при более высоких температурах или более интенсивных режимах может быстрее прожечь расходные материалы.

К счастью, вы можете приобрести запасные комплекты расходных материалов, которые позволят вам продолжать резку. Все, что вам нужно сделать, это отсоединить форсунку, заменить изношенные детали и снова приступить к работе.

Преимущества дуговой резкиУчитывая все это, что делает плазменный резак таким полезным? Мы знаем, что он может генерировать невероятно горячий луч, который можно использовать для резки, но как насчет этого?

Во-первых, плазменные резаки невероятно полезны для резки различных металлических поверхностей, что невозможно сделать с помощью других инструментов. Любой, кто когда-либо видел, как лезвия пилят твердый металл, знает, что этот процесс может быть шумным, искровым и невероятно опасным. Таким образом, теоретически плазменная резка может обеспечить более гладкую и безопасную резку.

Любой, кто когда-либо видел, как лезвия пилят твердый металл, знает, что этот процесс может быть шумным, искровым и невероятно опасным. Таким образом, теоретически плазменная резка может обеспечить более гладкую и безопасную резку.

Связанные чтения: Может ли плазменный резак резать алюминий? | Полное руководство – 2020

Это также может привести к более чистому разрезу. Одна из больших проблем резки металла заключается в том, что это может привести к тому, что останется много мусора или окалины. Дуговые резаки в своих лучших проявлениях могут помочь избежать этой проблемы, удерживая сопло от касания металла, что упрощает получение гладких, чистых резов с ограничением образования окалины.

Более того, из-за огромного количества тепла лучшая дуговая резка позволяет использовать устройства, которые могут резать металл, как масло.

Еще вопрос точности. Если вы выполняете резку, требующую большой точности и аккуратности, дуговая резка может оказаться чрезвычайно полезной, особенно по сравнению с пильным полотном и другими подходами.

Если вы зашли так далеко и все еще заинтересованы в приобретении плазменного резака, вам следует рассмотреть следующие дополнительные вопросы:

- Какова толщина большинства металлов, которые вы хотите обработать резать?

- Какой толщины самый толстый металл, который вы хотите разрезать?

- Как быстро вам нужно выполнить эти разрезы?

Как уже упоминалось выше, аргон-водород может хорошо работать с нержавеющей сталью и алюминием толщиной более половины дюйма, и это всего лишь один пример того, как сочетание газовой и плазменной резки может повлиять на то, насколько хорошо вы сможете нарезать на определенную толщину.

Чем быстрее вы выполняете разрезы, тем менее точными они могут быть. Тем не менее, вы также можете инвестировать в технологии, которые помогут вам выполнять автоматизированную резку на более высоких скоростях.

Проблема с напряжением. Различные плазменные резаки питаются от разного напряжения и выдают разную силу тока. Эти суммы определяются тем, сколько энергии они могут получить, что может повлиять на то, где и как вы можете их использовать.

Эти суммы определяются тем, сколько энергии они могут получить, что может повлиять на то, где и как вы можете их использовать.

Например, напряжение около 120 В, как правило, совместимо с розетками, которые вы найдете в вашем доме . Это делает их идеальными для любителей и тех, кто хочет использовать плазменные резаки в домашних условиях, так как вы можете просто подключить их и работать. Однако более высокие напряжения, такие как 250 В, вероятно, будут слишком высокими для домашней розетки. Таким образом, вам нужно будет купить специальный адаптер или генератор, чтобы использовать их безопасным образом.

На что обращать внимание при выборе плазменного резакаВсе это подводит нас к последнему вопросу – на что следует обращать внимание при выборе плазменного резака?

Это, естественно, будет варьироваться в зависимости от множества факторов, не последним из которых является то, чего вы хотите достичь.

Например, , если вы ищете плазменный резак для хобби, например, для лепки металлических деталей , вам нужно найти что-то доступное по цене, с низким напряжением и полезное. доступных газов, таких как сжатый воздух.

доступных газов, таких как сжатый воздух.

Для тех, кто хочет использовать плазменный резак в профессиональных целях, вероятно, желательны более высокие напряжения. Если вам нужно резать особенно толстый металл, вам нужно найти плазменный резак, который хорошо работает с водородом, аргоном или азотом.

Вам также может понадобиться плазменный резак, который предлагает пилотную дугу для точности и простоты использования. Кроме того, устройство с легко заменяемыми расходными материалами может впоследствии избавить от головной боли.

ЗаключениеПлазменные резаки — это сложные машины, но их основная идея проста — они очень горячие и режут очень гладко и чисто. При правильном использовании они могут стать тем инструментом, который вам нужен, чтобы с легкостью выполнить следующий проект по сварке металлов.

Рекомендуемая литература

Насколько сильно нагревается плазменный резак? Реальные факты -2020

Гидроабразивная резка против плазменной резки | Различия и их использование

Различия между плазменным резаком и кислородно-ацетиленовым резаком

Проектирование и изготовление фонаря для плазменной резки с ЧПУ

Я собрал первую версию этого проекта в Adobe Illustrator. Мне нравится быстро переходить к первому наброску, потому что это выводит меня из головы и запускает творческий процесс. Я собрал 4 прямоугольника примерно такого размера, как мне хотелось, а затем 4 треугольника.

Мне нравится быстро переходить к первому наброску, потому что это выводит меня из головы и запускает творческий процесс. Я собрал 4 прямоугольника примерно такого размера, как мне хотелось, а затем 4 треугольника.

Я вырезал маленькую версию рисунка на нашем лазерном резаке Glowforge из картона, а затем начал склеивать его вместе, чтобы понять, как он будет выглядеть в 3D.

В итоге потребовалось около трех прототипов, прежде чем я остался доволен.

У нас в Maker’s Workshop нет плазменного резака с ЧПУ, поэтому я отправил дизайн нашему другу Ричарду из 42 Fab, который согласился вырезать его для меня. Плазменный резак с ЧПУ очень похож на лазерный резак, разница в том, что он движется вокруг плазменного резака, а не лазера, который может легко резать сталь. Приятно наблюдать за работой, потому что она делает стальные листы похожими на масло, и все это с высоким уровнем точности.

Ричард живет в Оклахоме, а мы в Массачусетсе, так что мне пришлось ждать, пока письмо придет по почте. Он вернул мне его намного быстрее, чем я ожидал, и мне едва пришлось ждать. Я также попросил его вырезать 2 небольших фонарика, на что он согласился, что было потрясающе.

Он вернул мне его намного быстрее, чем я ожидал, и мне едва пришлось ждать. Я также попросил его вырезать 2 небольших фонарика, на что он согласился, что было потрясающе.

Я очистил сталь ацетоном, чтобы подготовить ее к сварке. Я начал с прихватки посередине, а затем по одному на каждом конце, чтобы распределить тепло. Затем я разделил разницу еще на 2 кнопки. Это была отличная часть процесса, потому что прихватка идет быстро, и я мог видеть, как фонарь обретает форму за считанные минуты.

Я установил части крыши поверх двух магнитных квадратов, убедившись, что у меня есть прямой угол на верхнем крае. Этот метод, хотя и не был технически совершенным, позволил получить довольно квадратную крышу. Пол был последним, что нужно было установить с помощью гвоздей, прежде чем я начал прокладывать валики вдоль каждого шва.

На следующий день я прошил все швы бисером и собрал 2 уменьшенные версии моего дизайна. Поскольку сварка требует большого внимания, она кажется мне медитативной; Время летит незаметно.

Следующим шагом была обработка каждого шва угловой шлифовальной машиной. В этой сборке шлифовка легко занимала большую часть времени.

Я также потратил минуту, чтобы залатать несколько отверстий в некоторых из моих первых сварных швов. Одним из них была дыра в крыше одного из меньших фонарей, которую я отремонтировал, поместив несколько гвоздей по периметру и подождав, пока они полностью остынут, прежде чем добавить больше гвоздей. Это потребовало некоторого терпения, но сработало как заклинание, чтобы полностью заполнить дыру.

Следующее, что мне нужно было сделать, это разрезать уголки на 1-дюймовые куски с помощью отрезной пилы. Они будут использоваться, чтобы поднять крышу и позволить фонарю выпускать дым. Я аккуратно расположил каждый кусок уголка по углам фонаря и приварил их на место. Простое изменение конструкции устранило бы здесь необходимость в угловом железе, но этот метод работал очень хорошо. Я также прикрепил нижнюю часть крыши с помощью уголка сверху, чтобы поддерживать верхнюю часть крыши.

Я использовал малярный скотч, чтобы скрепить детали, пока приваривал крышу. Я прикреплял снаружи, чтобы визуально получить все именно так, как хотел, а затем протягивал бусины изнутри, где к ним было легче добраться.

Я не был на 100% удовлетворен своими углами, поэтому я смешал немного бондо и поместил его на свои углы по мере необходимости. После того, как он затвердел в течение примерно 15 минут, я смог легко отшлифовать его вручную, чтобы получить более точные углы.

Затем я покрыл все стороны шлифовальной грунтовкой, чтобы заложить основу для окончательной покраски.

Затем мне нужно было установить дверь и петли на фонари. Я проследил, где должны быть отверстия, прежде чем просверлить все 3 фонаря. Затем я установил оборудование с помощью нескольких маленьких болтов.

Затем я сделал последнюю работу по покраске. Я использовал матовую черную краску для внутренних и наружных работ, предназначенную для решеток. Для этого проекта это сработало идеально.

Эта деталь нужна для обеспечения автоматического поджога. Впрочем, возможно и применение обычного трамблера. Все это избавит от необходимости ручного поджога.

Эта деталь нужна для обеспечения автоматического поджога. Впрочем, возможно и применение обычного трамблера. Все это избавит от необходимости ручного поджога. Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия.

Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия.

Его ось должна совпасть с осью насадок для формирования газа.

Его ось должна совпасть с осью насадок для формирования газа.

Тем не менее, он также может использоваться профессионалами, обеспечивая хороший и чистый рез мягкой и нержавеющей стали.

Тем не менее, он также может использоваться профессионалами, обеспечивая хороший и чистый рез мягкой и нержавеющей стали.  Вода — еще один вариант, который может помочь ему лучше работать с определенными поверхностями, поэтому вам следует проверять все в каждом конкретном случае.

Вода — еще один вариант, который может помочь ему лучше работать с определенными поверхностями, поэтому вам следует проверять все в каждом конкретном случае. .

.