Много шлака при сварке электродами: причины, что делать?

✅ Дата публикации статьи: 2019-11-30| 📌 Категория: Полезные советы | 👁 281 просмотров

Содержание статьи:

Много шлака при сварке электродами: причины, что делать?У некоторых сварщиков, а особенно начинающих, при сварке на металле образуется много шлака. Все бы ничего, но обильное количество шлаковой корки мешает варить и видеть качество сварного шва.

При этом, как правило, многие сварщики грешат на качество электродов. Однако, в ряде случаев, большое количество шлака при сварке образуется не только из-за некачественных расходных материалов.

Обильному появлению шлака, также способствует неумение варить, слишком высокая скорость застывания расплавленного металла, и ряд других причин. Рассмотрим подробно в этой статье сайта про сварку mmasvarka.ru, что способствует появлению большого количества шлака.

Много шлака при сварке электродами и причины этому

Мало-мальски опытный сварщик знает, насколько важно уметь отличать шлак от металла при сварке и отбивать его каждый раз при наложении нового шва. Однако большое количество шлака мешает нормально варить, особенно тем, кто только познает это непростое и увлекательное ремесло.

Однако большое количество шлака мешает нормально варить, особенно тем, кто только познает это непростое и увлекательное ремесло.

Ниже будут рассмотрены основные причины, из-за которых появляется много шлака при сварке металла электродами:

Высокая скорость, из-за чего расплавленный металл слишком быстро затвердевает и остывает.

Некачественные электроды, также способны повлиять на появление большого количества шлаковых выделений. Если используются некачественные электроды, то и наплавленный металл будет низкого качества с обильным покрытием сверху в виде шлака.

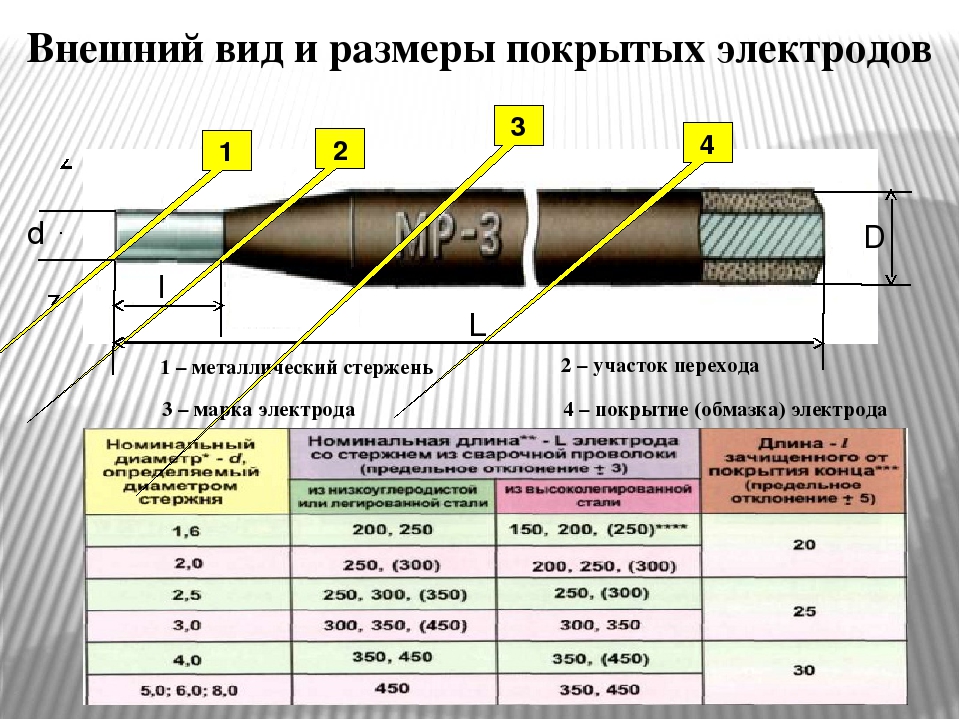

Определить, насколько качественные электроды и не будет ли от них много шлака, можно, если взглянуть на толщину их обмазки. У электродов, от которых остаётся сильно много шлака, обмазка нанесена на металлический стержень очень тонким слоем.

Плохая очистка свариваемого металла, также способна привести к рассматриваемой в этой статье проблеме. В таком случае, шлак имеет увеличенные размеры с несколько вытянутыми вверх «хвостами». Шлак в виде небольших пор, как правило, образуется в результате химических соединений, в тот момент, когда металл кристаллизуется.

Шлак в виде небольших пор, как правило, образуется в результате химических соединений, в тот момент, когда металл кристаллизуется.

Кроме того, нельзя исключать и такую причину, по которой образуется много шлака при сварке электродами, как низкое мастерство сварщика. Поэтому, если данная проблема не исчезнет при замене электродов на лучшие, то, возможно, стоит пригласить более профессионального коллегу, который разъяснит в чем дела и поможет сварить трудную конструкцию.

Как избежать появление шлака при сварке

Полностью исключить появление шлака при ручной дуговой сварке электродами нельзя. Шлак призван защищать сварное соединение, но от большого его количества избавиться всё-таки можно.

Для этого следует:

- Выбирать только качественные электроды с толстой обмазкой и подходящие для выполнения каких-то конкретных работ. Например, электроды ОЗР-1, служат для резки металла, а электроды какой-то другой марки, для выполнения иных задач;

- Тщательно подготавливать поверхность свариваемого металла, на ней не должно быть ржавчины, даже если говорят, что электроды отлично варят и ржавый металл;

- Нельзя торопиться, ведь спешка — главный враг сварщика.

Быстрое застывание металла при сварке приводит также к появлению большого количества шлака.

Быстрое застывание металла при сварке приводит также к появлению большого количества шлака.

В завершении хотелось бы сказать, что никогда не поздно учиться и совершенствоваться в любом деле, не говоря уже про сварку металлов. Электросварка — это такой процесс, который познаётся годами, а качество сварного шва, приходит только с опытом.

Поделиться в соцсетях

причины появления и как отличить от металла при сварке

Автор Сварщик На чтение 5 мин Просмотров 630 Опубликовано

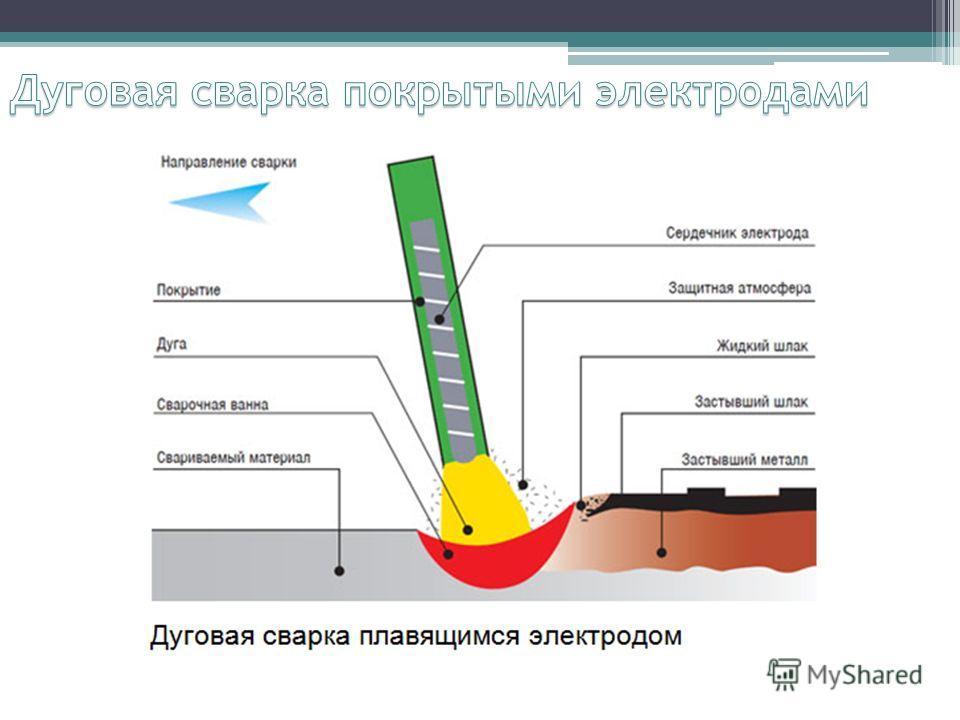

Из всех видов сварки первое место по распространенности занимает дуговая электросварка. Для ее выполнения не требуется сложное оборудование и дорогостоящие материалы. Отличительной чертой технологии считают побочный продукт ― шлак сварочный, который образуется при плавлении металла. В зависимости от количества и места расположения он может быть полезным или вредным отходом.

Содержание

- Что такое и причины появления

- Как отличить шлак от металла

- Почему много шлака при сварке

- Зачем нужно удалять шлак

- Как избавиться

Что такое и причины появления

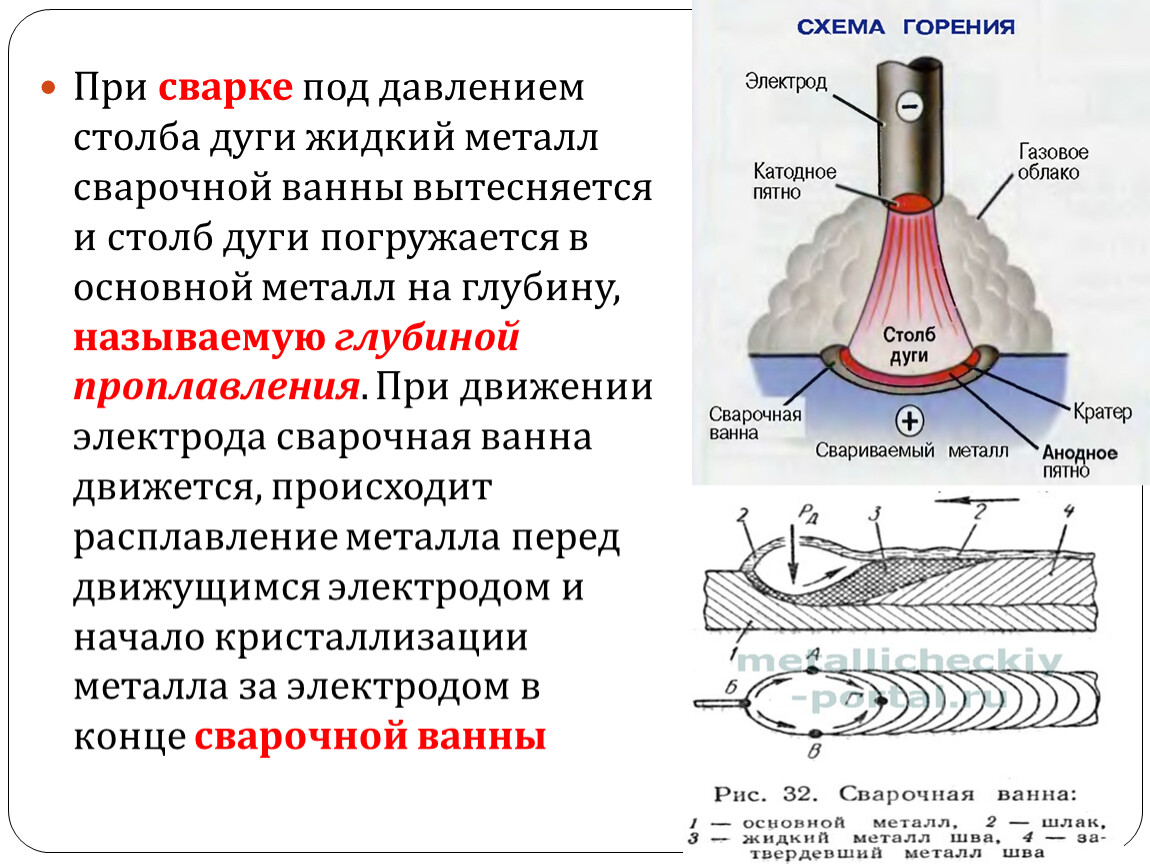

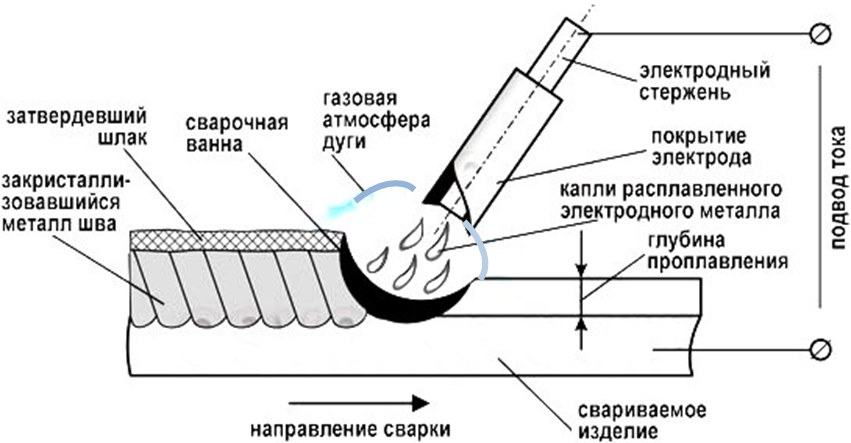

Сварочный шлак ― это пористая корка черного цвета, которая образуется на поверхности шва. После остывания легко отбивается молотком. В состав отхода входят оксиды материала заготовок и электродов, марганца, кремния и других элементов. Содержание расплавленных компонентов флюса или обмазки электродов незначительно и существенно не влияет на структуру отхода. По технологии слой шлака должен защищать расплавленное железо от окисления кислородом воздуха и быстрого остывания, предотвращая тем самым образование трещин. Однако если его частицы после остывания остаются внутри сварочного шва, прочность соединения значительно снижается. Это может стать причиной разрушения конструкции во время эксплуатации, если она подвергается механическим нагрузкам.

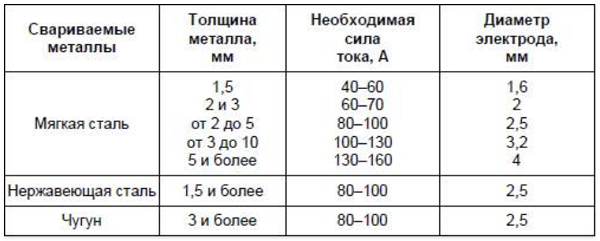

Внутренние шлаковые включения появляются, если:

- сварка проводится на заниженном токе;

- неправильно выбран диаметр электрода;

- шов быстро охлаждается, поэтому сварочный шлак не успевает всплыть на поверхность;

- недобросовестно выполнена подготовка кромок деталей;

- у расплавленного отхода большое поверхностное натяжение, которое удерживает его внутри сварочной ванны;

- неравномерно перемещать электрод вдоль стыка.

Как отличить шлак от металла

Для предотвращения засорения соединения нужно уметь отличать шлак от металла при сварке. Их различают по характерным признакам:

- цвет расплавленного железа более светлый;

- плотность сварочного шлака меньше;

- за счет большей текучести жидкий металл более подвижен;

- время застывания шлака больше.

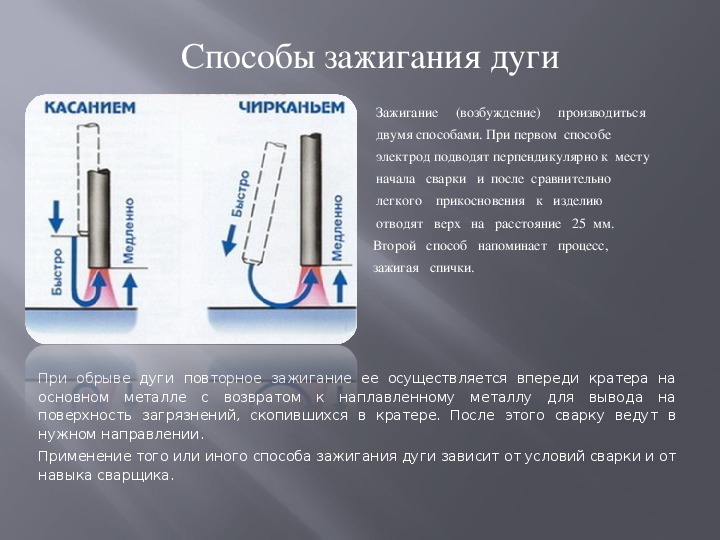

Отследить появление отхода можно в процессе расплавления металла. В свете дуги хорошо видны границы стыка и сварочной ванны. Все что светлое ― металл, темное ― шлак. Распознать различия между ними будет проще, если вести сварку углом назад.

Почему много шлака при сварке

Когда образуется много шлаков при сварке, они мешают следить за качеством формируемого шва и выполнять операцию, так как плохо проводят ток. Причинами появления большого количества отходов могут стать:

Причинами появления большого количества отходов могут стать:

- Остатки грязи, ржавчины на кромках. Из них образуются крупные включения с хвостами.

- Низкое значение раскисления металла. Поэтому в расплаве остается много растворенного кислорода, который образует оксиды.

- Проведение сварки некачественными электродами с тонким слоем обмазки. Из-за неравномерного плавления их частицы попадают в сварочную ванну.

- Использование флюсов с тугоплавкими компонентами. Из-за большого удельного веса их оксиды не поднимаются на поверхность.

- Нарушения технологического процесса. При неправильном угле наклона или быстром перемещении электрода детали не успевают прогреться и быстро охлаждаются.

Зачем нужно удалять шлак

Если отход не удалить, оксиды, из которых он состоит, вступают в химическую реакцию с металлом и разрушают шов.

- Провести визуальную проверку поверхности соединения на наличие дефектов.

- Покрасить собранную конструкцию или защитить сварочные швы антикоррозийным составом. Если предварительно не убрать шлаковую корку, она из-за слабого сцепления с металлом отвалится при эксплуатации вместе с нанесенным покрытием.

- Выполнить многослойную сварку толстостенных заготовок. Без очистки предыдущего наплавить следующий шов будет затруднительно. Из-за низкой электропроводности отхода дуга начнет гаснуть, а электрод залипать.

Как избавиться

Не стоит стремиться полностью избавляться от шлака во время сварки, так как расплавленный металл останется без защиты. Но значительно уменьшить его количество необходимо, чтобы снизить риск застывания пористых частиц внутри соединения.

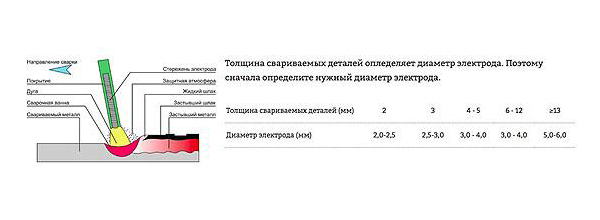

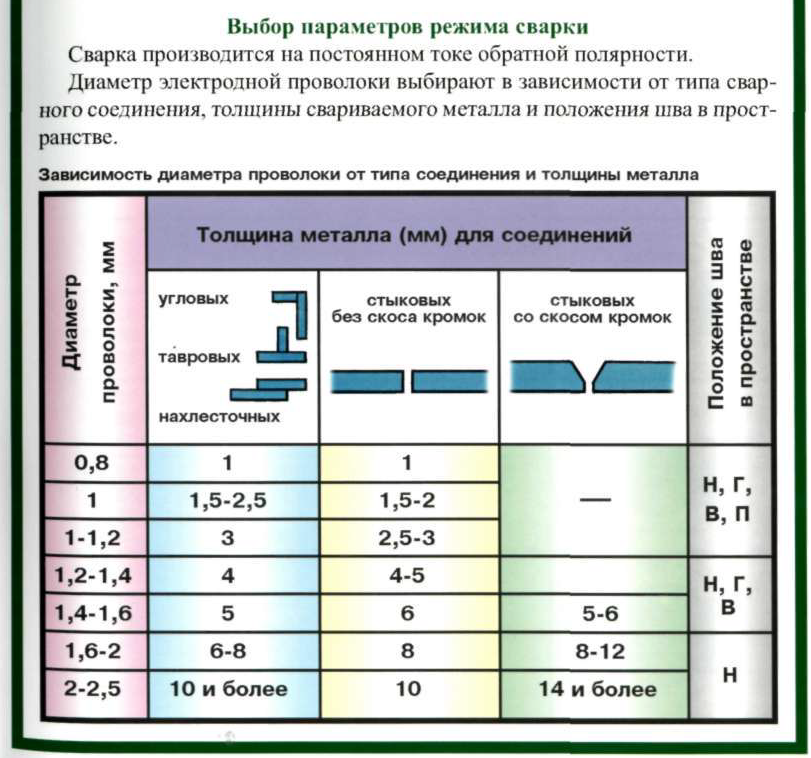

Борьбу с лишними отходами начинают на этапе подготовки. Свариваемые поверхности зачищают до блеска, затем обезжиривают. Диаметр электродов выбирают в соответствии с толщиной деталей, а марку для выполнения конкретной операции (резка, наплавка, сварка) с толстым слоем обмазки. Детали размещают с минимально допустимым зазором между ними. Чтобы шлак из сварочной ванны стекал вниз, заготовки устанавливают с небольшим уклоном, сварку начинают сверху.

Диаметр электродов выбирают в соответствии с толщиной деталей, а марку для выполнения конкретной операции (резка, наплавка, сварка) с толстым слоем обмазки. Детали размещают с минимально допустимым зазором между ними. Чтобы шлак из сварочной ванны стекал вниз, заготовки устанавливают с небольшим уклоном, сварку начинают сверху.

Не нужно избавляться от шлака полностью, нужно уменьшить его количество — слой шлака защищает металл от окисления и быстрого остывания, но он не должен попасть внутрь шва, иначе снижается качество сварного соединения.

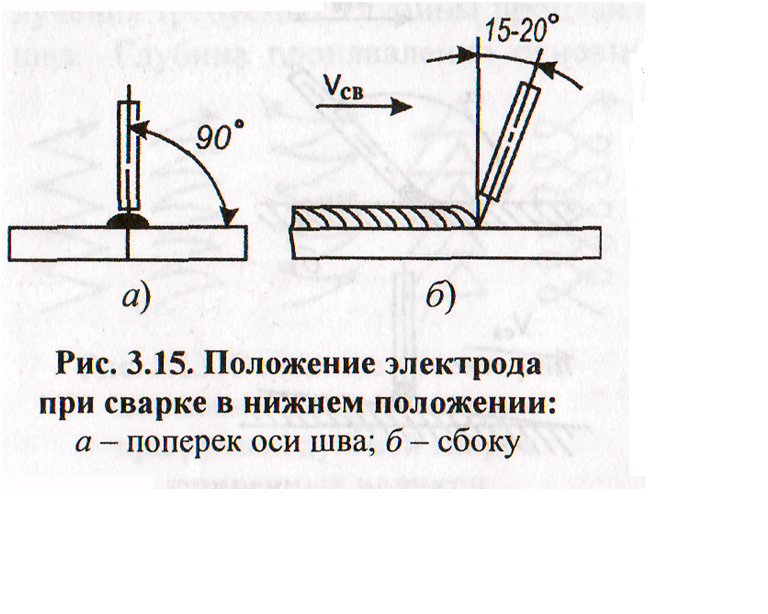

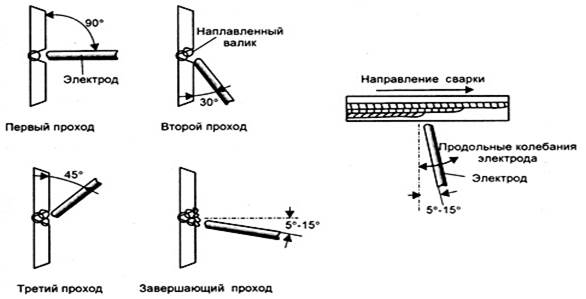

Если положение деталей изменить нельзя, для очистки сварочной ванны от отходов электрод ведут с наклоном. При этом будет легче выявить места его образования. Однако при большом наклоне вместе со шлаком начнет выдуваться расплавленный металл. Поэтому надо уметь находить оптимальный угол положения электрода.

Если варить большим током или короткой дугой, частицы сварочного шлака будут быстрее всплывать на поверхность за счет вскипания металла. Но такой способ не годится для работы с тонкостенными деталями, так как высока вероятность прожига заготовок. Для того, чтобы весь шлак успел подняться на поверхность при сварке легированных марок стали, увеличивают время охлаждения. Для этого заготовки предварительно нагревают до 200 — 400⁰C.

Но такой способ не годится для работы с тонкостенными деталями, так как высока вероятность прожига заготовок. Для того, чтобы весь шлак успел подняться на поверхность при сварке легированных марок стали, увеличивают время охлаждения. Для этого заготовки предварительно нагревают до 200 — 400⁰C.

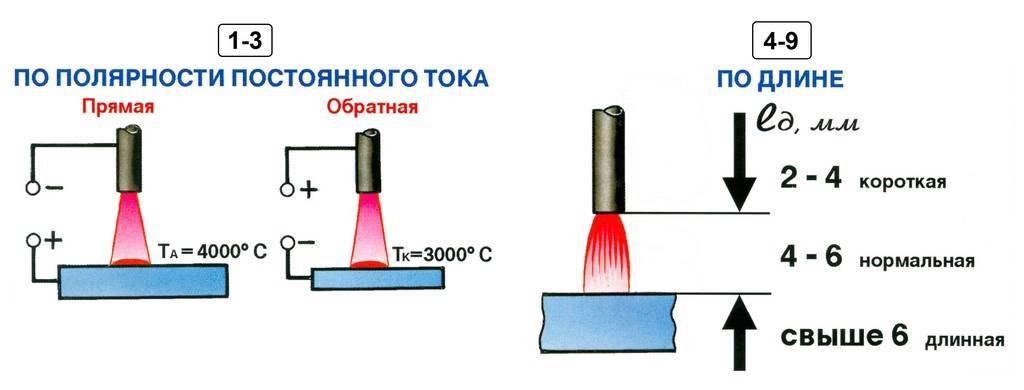

Чистые швы без шлаковых примесей получаются при сварке инвертором методом обратного тока. Перед началом операции заготовки соединяют с минусовой клеммой, держатель с электродом подключают к плюсовой. За счет дополнительных функций на таком аппарате новички быстрее осваивают основы сварочного дела. У большинства инверторов есть защита от залипания электродов и стабилизация тока дуги, поэтому проще научиться вести сварку с равномерной скоростью без задержек на одном месте.

На промышленных предприятиях отходы сварочного производства сдают на металлолом. После сортировки по составу огарки электродов и шлак используют как добавки при выплавке легированных марок стали. В результате получают сплавы с нужным набором химических элементов. Для экономии флюса в него можно добавлять небольшое количество дробленой шлаковой корки.

После сортировки по составу огарки электродов и шлак используют как добавки при выплавке легированных марок стали. В результате получают сплавы с нужным набором химических элементов. Для экономии флюса в него можно добавлять небольшое количество дробленой шлаковой корки.

Без умения отличать шлак от металла и освоения способов его удаления создавать качественные швы не получится. Хорошо если у начинающего сварщика есть опытный наставник, который подскажет что и как делать. В противном случае учиться придется методом проб и ошибок, экспериментируя на ненужных металлических обрезках.

Что такое сварочный шлак в процессах с порошковой проволокой |

Перейти к содержимомуСОВЕТЫ ПО СВАРКЕ КОЛОНКА

ОТ MATT UNDERWOOD

Сварщики могут знать шлак как неприятный побочный продукт газо- и самозащитных процессов с порошковой проволокой, потому что он часто требует скалывания или шлифования для его удаления после сварки или между проходами. Но шлак — это нечто большее.

Итак, что такое шлак и для чего он нужен?

Шлак по определению, назначению и химическому составу

Американское общество сварщиков (AWS) определяет шлак как «неметаллический побочный продукт взаимного растворения флюса с неметаллическими примесями в процессах сварки и пайки». Короче говоря, это упрочненный слой, остающийся на верхней части сварного шва, полученного при сварке порошковой проволокой (FCAW). Он также присутствует при дуговой сварке в защитных газах (SMAW), дуговой сварке под флюсом (SAW) и других процессах сварки и пайки. Он может иметь несколько иной состав в зависимости от процесса или продукта.

Удаление шлака представляет собой механический процесс, выполняемый с помощью отбойных молотков, проволочных щеток или колес или игольчатого скалера. Однако в состав некоторых присадочных металлов входит самоотслаивающийся шлак, который сам по себе отделяется от сварного шва.

Шлак имеет двоякое назначение. Он защищает сварной шов от окисления и загрязнения из атмосферы. Это также помогает удерживать расплавленную сварочную ванну в соединении по мере его остывания, что особенно важно при сварке в нерабочем положении.

Шлак образуется, когда тепло дуги разрушает присадочный металл и основной материал с образованием расплавленной сварочной ванны. В результате термодинамических процессов элементы, не участвующие в формировании сварочной ванны, по существу вытесняются и вытесняются на поверхность. Там элементы затвердевают в шлак, включающий неметаллические элементы, такие как оксиды алюминия, оксиды кремния и кальция; и это может также вытянуть с собой азот, водород и некоторое количество углерода.

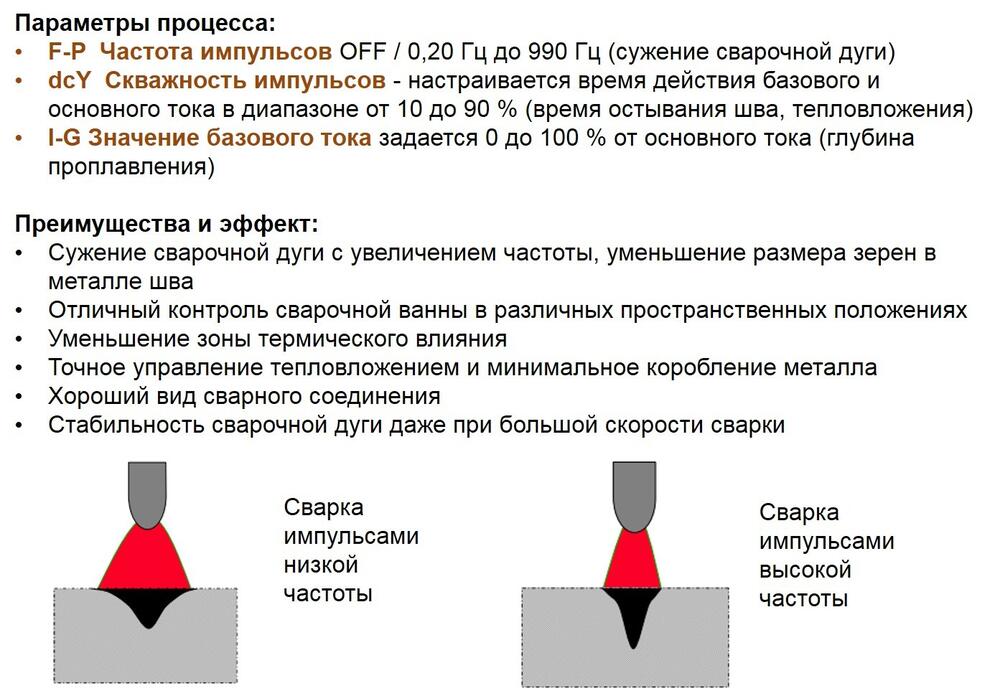

Флюс внутри как газо-, так и самозащитной порошковой проволоки влияет на поведение шлака. Например, проволока с более высоким содержанием диоксида титана (TiO2) имеет более быстрое замерзание шлака, что делает проволоку более пригодной для сварки в нерабочем положении. Однако слишком много титана может сделать шлак липким. Проволока с более высоким содержанием кремнезема, как правило, образует шлак, который труднее удалить, в то время как проволока с более высоким содержанием извести имеет шлак, который удалить легче.

Однако слишком много титана может сделать шлак липким. Проволока с более высоким содержанием кремнезема, как правило, образует шлак, который труднее удалить, в то время как проволока с более высоким содержанием извести имеет шлак, который удалить легче.

Шлаковые системы и их характеристики

Порошковые проволоки доступны с рутиловой (кислотной) или основной шлаковой системами, каждая из которых влияет на свариваемость, включая характеристики дуги. Каждая система имеет преимущества и ограничения.

Рутиловые шлаковые системы состоят в основном из диоксида титана из минерального рутила вместе с другими минералами, такими как кремнезем, оксид алюминия или циркон. Проволока с системой рутилового шлака имеет хорошую свариваемость с низким разбрызгиванием и мягкой дугой. Считается, что они очень привлекательны для сварщиков, потому что их проще использовать, чем порошковые проволоки с основной системой шлака, особенно в нерабочем положении.

Однако проволока с системой рутилового шлака не обладает механическими свойствами для достижения низкотемпературной вязкости по сравнению с их основными аналогами. Проволока с основной шлаковой системой состоит из минералов щелочных элементов, таких как плавиковый шпат, известняк, магнезит или доломит. Основные шлаковые системы очень эффективны для снижения содержания кислорода в металле сварного шва, обеспечивая превосходную ударную вязкость металла шва, но шлаки с низкой температурой замерзания.

Проволока с основной шлаковой системой состоит из минералов щелочных элементов, таких как плавиковый шпат, известняк, магнезит или доломит. Основные шлаковые системы очень эффективны для снижения содержания кислорода в металле сварного шва, обеспечивая превосходную ударную вязкость металла шва, но шлаки с низкой температурой замерзания.

Некоторые из наиболее распространенных порошковых проволок с системой рутилового шлака включают те, которые классифицируются в соответствии с AWS A5.20: Спецификация электродов из углеродистой стали для дуговой сварки порошковой проволокой и имеют обозначения Т-1, Т-9.и Т-12.

Проволока T-1 обеспечивает хорошее смачивание и, как правило, предназначена для менее ответственных применений, так как не обеспечивает наилучшей ударной вязкости.

Проволока Т-9 соответствует тем же требованиям по химическому составу, что и проволока Т-1, а также дополнительно требует 20 футо-фунтов. при температуре -20 градусов по Фаренгейту для испытаний по Шарпи с V-образным надрезом.

Проволока Т-12 очень похожа на проволоку Т-1 и Т-9, но была модифицирована для обеспечения таких же или лучших ударных свойств, чем проволока Т-9. Они также имеют более низкое содержание марганца, что позволяет им соответствовать требованиям раздела IX ASME для сварки котлов и сосудов высокого давления. Они, как правило, требуют, чтобы основной материал был относительно чистым для достижения рентгеновского качества.

Основные шлаковые системы состоят в основном из известняка, особенно карбоната кальция (CaCO3), который обеспечивает хорошие ударные свойства при низких температурах. Эта шлаковая система также образует наплавленный наплавленный металл с низким содержанием водорода, устойчивый к горячему и холодному растрескиванию. Многие проволоки Т-5 ограничены плоскими и горизонтальными положениями сварки. В целом, они более склонны к образованию брызг и считаются менее удобными для сварщиков, чем порошковые проволоки с системой рутилового шлака.

Предотвращение включения сварочного шлака

Включения сварочного шлака могут повлиять на качество сварных швов, выполненных с использованием процессов с порошковой проволокой, и возникают, когда шлак остается в сварном шве при его затвердевании. Несколько лучших практик и методов минимизируют этот риск.

Несколько лучших практик и методов минимизируют этот риск.

Во-первых, всегда полностью удаляйте шлак при многопроходной сварке, чтобы предотвратить его попадание внутрь сварного шва при последующих проходах.

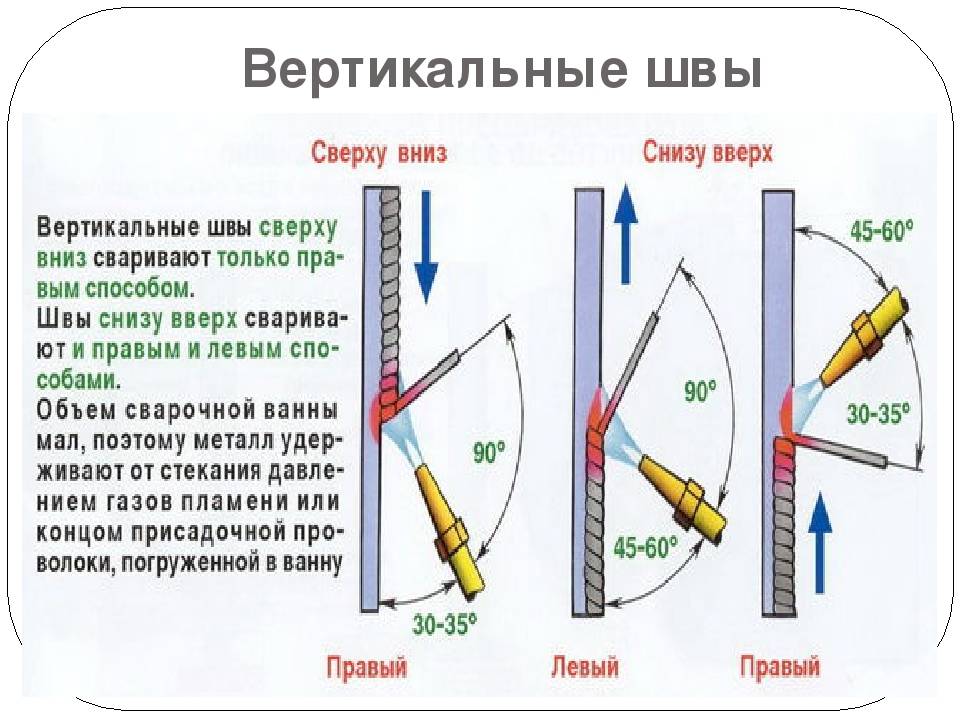

При плоской и горизонтальной сварке используйте метод протаскивания с углом наклона горелки от нуля (прямо вверх и вниз) до 10 градусов. Техника вертикального подъема может варьироваться в зависимости от используемой газовой или самозащитной порошковой проволоки. Техника протягивания по-прежнему хорошо работает для сварки вертикальным швом вверх, если проволока образует сильный шлак. Для проволоки Т-1 в вертикальном сварном шве угол перемещения, равный нулю градусов, обычно обеспечивает качественную форму валика.

Для других проволок, таких как проволока Т-5, угол перемещения от нуля градусов до легкого толчка (около 5 градусов) работает, потому что при этом больше нагревается основной материал, позволяя шлаку выйти на поверхность сварочной ванны.

Использование правильных параметров сварки и скорости перемещения также играет ключевую роль в снижении риска образования шлаковых включений. Слишком высокая скорость перемещения или слишком большой ток (который напрямую влияет на скорость подачи проволоки) могут привести к выпуклому профилю валика с углублениями на концах сварного шва, где шлак может зафиксироваться на месте. Слишком низкий ток может вызвать ту же проблему.

Слишком высокая скорость перемещения или слишком большой ток (который напрямую влияет на скорость подачи проволоки) могут привести к выпуклому профилю валика с углублениями на концах сварного шва, где шлак может зафиксироваться на месте. Слишком низкий ток может вызвать ту же проблему.

Слишком высокое напряжение делает сварной шов более вогнутым, что также может иногда блокировать шлак в сварном шве.

Соблюдение передового опыта

Как и в случае любого сварочного процесса, выбор правильной порошковой проволоки для конкретного применения и ее использование в соответствии с рекомендациями производителя присадочного металла является ключом к хорошей работе. Знание типа шлака, связанного с каждой проволокой, также важно для понимания свариваемости проволоки и объема необходимой очистки после сварки и между проходами. Всегда следуйте рекомендациям по очистке, чтобы избежать включений, которые могут привести к простоям и дорогостоящим переделкам.

Мэтт Андервуд

Мэтт Андервуд — инженер-сварщик и сертифицированный инструктор по сварке (CWI) компании Hobart Brothers, www. hobartbrothers.com. Электронная почта [email protected].

hobartbrothers.com. Электронная почта [email protected].Что такое шлаковые включения? Причины, профилактика и устранение

Сварщик — это профессия, требующая отличных навыков и разнообразия. Это может привести к респектабельной карьере, если вы вложите в это свое сердце и душу.

Однако его многовариантность также делает его подверженным ошибкам. Новые сварщики должны быть морально готовы к решению таких проблем.

Одним из наиболее проблемных дефектов, обнаруживаемых при сварке, являются шлаковые включения.

В этой статье объясняется, что это такое, как определить, что вызывает его и что можно сделать, чтобы предотвратить его возникновение.

Что такое шлаковые включения?

Пример шлаковых включений Шлаковые включения — это распространенный дефект сварки, возникающий, когда шлак, побочный продукт сварки, застревает внутри сварного шва. Это неблагоприятное условие, которое создает проблемы с производительностью в будущем.

В большинстве случаев это результат плохой техники сварки или неправильного подбора компонентов и параметров.

Этот дефект в основном возникает при сварке с использованием флюса, такой как сварка электродом и дуговая сварка с флюсовой проволокой.

Почему только методы на основе потока?

Чтобы прояснить это, давайте начнем с обсуждения флюса и шлака…

Чем шлак отличается от сварочного флюса?

Флюс представляет собой комбинацию соединений, которые входят в расплавленную сварочную ванну с присадочным металлом.

При плавлении он вступает в реакцию с кислородом/азотом в окружающей атмосфере с образованием соответствующих оксидов/нитридов. Это предотвращает окисление основного металла этими газами.

Часть его растворяется в сварочной ванне и вступает в аналогичные реакции с примесями внутри основного металла.

Эти неметаллические продукты этих химических реакций известны под общим названием шлак.

Шлак поднимается наверх ванны из-за его низкой плотности. Достигнув поверхности сварного шва, он затвердевает, создавая защитный слой между расплавленным металлом и воздухом, блокируя дальнейшие реакции между ними.

Достигнув поверхности сварного шва, он затвердевает, создавая защитный слой между расплавленным металлом и воздухом, блокируя дальнейшие реакции между ними.

Таким образом, флюс, который со временем становится шлаком, защищает сварочную ванну от воздуха и очищает ее от внутренних загрязнений.

Подводя итог, можно сказать, что флюс является важным компонентом, обеспечивающим чистоту сварного соединения от неметаллических примесей. Шлак представляет собой отходы, которые необходимо удалить из соединения после завершения сварки.

Вот короткий ролик о том, как происходит шлаковое включение в процессе холодного переноса металла:

Почему это неблагоприятно?

Сварной шов хорошего качества характеризуется однородным составом. Любые неоднородности в его внутренней структуре, микро или макро, делают его неисправным.

Любые неоднородности в его внутренней структуре, микро или макро, делают его неисправным.

Включения шлака создают такие несплошности, что приводит к некачественному сварному шву. Зазоры, заполненные шлаком, склонны к концентрации напряжений и локальным деформациям, которые снижают прочность сварного соединения. Кроме того, шлак препятствует естественному взаимодействию между отдельными зернами, что еще больше ухудшает механическую целостность сварного соединения.

Шлаковые включения также могут способствовать просачиванию через них жидкостей/газов. В таких конструкциях, как водонепроницаемые сосуды или герметичные газовые баллоны, это может иметь катастрофические последствия.

Ржавчина является еще одной проблемой, если шлак имеет склонность к коррозии. Если сварной шов покроется ржавчиной, вредное воздействие этих микродефектов может увеличиться.

Как определить шлаковые включения?

Полностью избежать шлаковых включений невозможно. Следовательно, каждый сварщик должен знать, как их идентифицировать.

В большинстве случаев включения видны невооруженным глазом. Такие включения имеют прозрачный, стекловидный вид. Они бывают либо в виде тонких линий, либо в виде отверстий. Они разбросаны хаотично, иногда в виде скоплений, а иногда в виде укромных пятен. Неразрушающие методы, такие как тестирование проникновения красителя, могут точно определить их местоположение.

В других случаях шлаковые включения располагаются глубоко в сварном шве. Рентгеновский или ультразвуковой анализ может помочь обнаружить их.

Ультразвуковой контроль (УЗК)Общие методы удаления шлака

После обнаружения сварщики используют различные методы для удаления шлаковых включений.

Если они находятся на поверхности или рядом с ней, достаточно простой проволочной щетки или отбойного молотка. Шлифовка подходит для борьбы с более глубокими включениями.

Когда производительность имеет важное значение, полное устранение дефекта также является профессиональной практикой. В таких случаях сварщики переделывают полость и заполняют все проколы новым наполнителем.

Основные причины шлаковых включений

Как упоминалось в начале, сварка не является однофакторным процессом. В игре есть несколько вещей, которые необходимо учитывать.

Следовательно, существует множество причин появления шлаковых включений. Мы обсудим его основные причины одну за другой, чтобы не усложнять задачу.

Тип используемого флюса

Флюс превращается в шлак. Этого факта достаточно, чтобы подчеркнуть важность состава флюса.

Материальные свойства шлака играют огромную роль в образовании шлаковых включений. Основными качествами, которые следует учитывать, являются смачиваемость, поверхностное натяжение и скорость замерзания.

Некоторые флюсы изначально обладают высоким качеством в этом отношении. Рутиловые флюсы, например, обладают высоким поверхностным натяжением, что способствует более плоскому сварному шву. Образовавшийся шлак быстро поднимается наверх и скапливается в легкодоступных местах.

Основные флюсы, особенно содержащие карбонат кальция, печально известны тем, что вызывают шлаковые включения. Шлак имеет тенденцию погружаться в ванну из-за его высокой смачиваемости, а не всплывать на поверхность. Он также создает гораздо более твердый шлак, который труднее разбить и удалить, особенно когда он полностью находится внутри сварного соединения.

Шлак имеет тенденцию погружаться в ванну из-за его высокой смачиваемости, а не всплывать на поверхность. Он также создает гораздо более твердый шлак, который труднее разбить и удалить, особенно когда он полностью находится внутри сварного соединения.

Параметры сварки

Профессиональная сварка заключается в установке правильных параметров. Скорость и сила тока являются двумя самыми важными факторами, определяющими степень шлаковых включений.

Сила тока

Сила тока устанавливает плотность энергии, которая связана с тем, как наполнитель/флюс откладывается в бассейн.

Слишком низкая сила тока означает, что шлак будет липнуть к электроду, а не оставаться в оставленной луже. Это усиленное движение приводит к большему перемешиванию шлака в ванне, что означает большее количество включений.

Низкая сила тока также означает более низкую общую температуру. В этом случае ванна быстро затвердевает и скапливается в шлаке, который еще не поднялся на поверхность.

Скорость сварки

Скорость сварки — еще один фактор, который необходимо учитывать. Высокая скорость движения делает именно то, что делает низкая сила тока. Он концентрирует шлак в более холодных областях (перед движением стержня), а не в более горячей ванне, которая, скорее всего, преждевременно затвердеет.

Низкая скорость перемещения электрода вызывает другие проблемы. Если электрод слишком долго остается на одном месте, в окружающей ванне откладывается много наполнителя и шлака. Больший вес и более высокая массовая доля шлака должны вызывать большее количество включений.

Плохая технология сварки

Неопытность сварщика или несоблюдение рекомендуемых методов также могут привести к образованию шлаковых включений.

Важными факторами являются выбор размера и угла наклона электрода. Слишком большой электрод, и вы получите лишний шлак, что явно является проблемой.

Угол наклона электрода также должен находиться в определенном диапазоне. Если он расположен слишком близко к горизонтали, шлак будет падать вблизи или впереди точки контакта электродной ванны и затвердевать раньше, чем должен.

Если он расположен слишком близко к горизонтали, шлак будет падать вблизи или впереди точки контакта электродной ванны и затвердевать раньше, чем должен.

С другой стороны, слишком крутой угол не оставляет места для ручного управления движением шлака через стержень. Это вызывает брызги, и в значительной степени местные силы решают, куда они пойдут.

Поддержание постоянного дугового промежутка и угла наклона электрода также очень важно. Малейшее их нарушение приводит к различному поведению шлака.

Неправильная практика

Сварка грязных и неровных поверхностей может привести к образованию шлаковых включений. Неровные поверхности имеют зазоры и кратеры, в которых может задерживаться шлак. Кроме того, на несовершенной поверхности очень легко сделать подрезы, даже если вы используете правильную технику.

Шлаковые включения представляют большую проблему в многопроходных сварных соединениях. Каждый проход требует зачистки ранее уложенного сварного шва, поэтому больше шансов на ошибки. Кроме того, поскольку поверхности сами по себе являются сварными швами, вокруг пальцев сварного шва должны быть некоторые неровности и области глубины.

Кроме того, поскольку поверхности сами по себе являются сварными швами, вокруг пальцев сварного шва должны быть некоторые неровности и области глубины.

Если вы используете волнообразные движения, неперекрывающиеся узоры переплетения могут создавать полости возле носков шва, которые задерживают шлак. Сварщики должны позаботиться о том, чтобы поддерживать одинаковую «длину волны» или «частоту» каждого ткацкого прохода, чтобы свести к минимуму включения шлака.

Некачественные многопроходные сварные швы могут вызывать включенияКак предотвратить шлаковые включения?

Совершенно очевидно, что шлаковые включения представляют собой серьезную проблему при сварке по многим причинам. Выявления проблем недостаточно; вы должны действовать, чтобы искоренить их.

Предотвращение образования шлаковых включений может оказаться непростой задачей. Именно поэтому сварка является высокотехнологичной работой!

Подготовка и постобработка

То, что вы делаете до и после сварки, имеет большое значение. Очистка поверхности от влаги, масел и частиц пыли перед сваркой необходима, если вы стремитесь к минимальным дефектам.

Очистка поверхности от влаги, масел и частиц пыли перед сваркой необходима, если вы стремитесь к минимальным дефектам.

Использование шлифовальной машины для создания ровной поверхности желаемой формы также обязательно. Следите за тем, чтобы не создавать тенденции подрезания или плохих краев.

После сварки удалить весь возможный шлак перед прокладкой дополнительных швов. Если вам посчастливилось получить вогнутую/плоскую бусину, это проще простого. Для выпуклых бусин не делайте ошибку, игнорируя шлак в пальцах.

Оптимальные параметры и методы

Мы уже рассмотрели вопросы, связанные с параметрами и методами сварки. Избегание неправильных методов и поиск правильного баланса между оптимальными рабочими диапазонами является ключом к получению сварного шва без шлака.

Важно установить достаточно высокую силу тока, чтобы избежать преждевременного затвердевания шлака и предотвращения его прилипания к электроду.

Скорость должна быть постоянной и находиться в желаемом диапазоне.

Быстрое застывание металла при сварке приводит также к появлению большого количества шлака.

Быстрое застывание металла при сварке приводит также к появлению большого количества шлака.