калькулятор нормы для тонны металлоконструкций

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.

При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

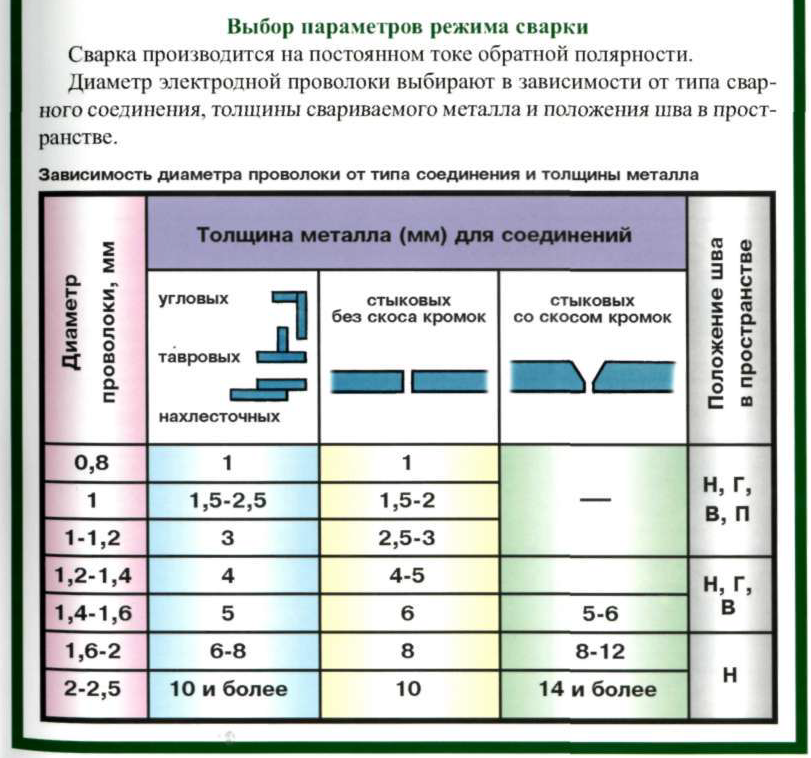

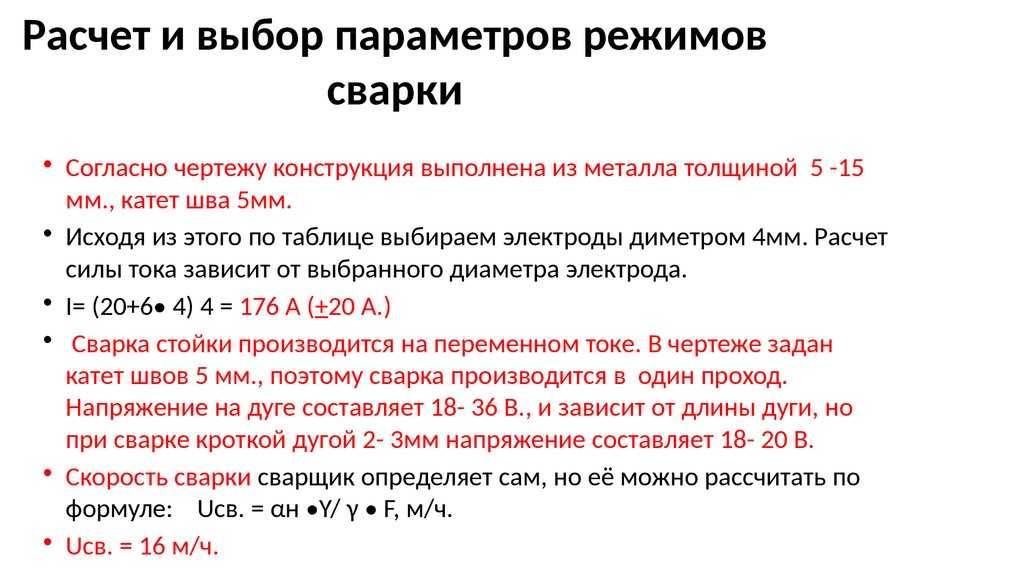

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм. Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим,

- практическим.

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

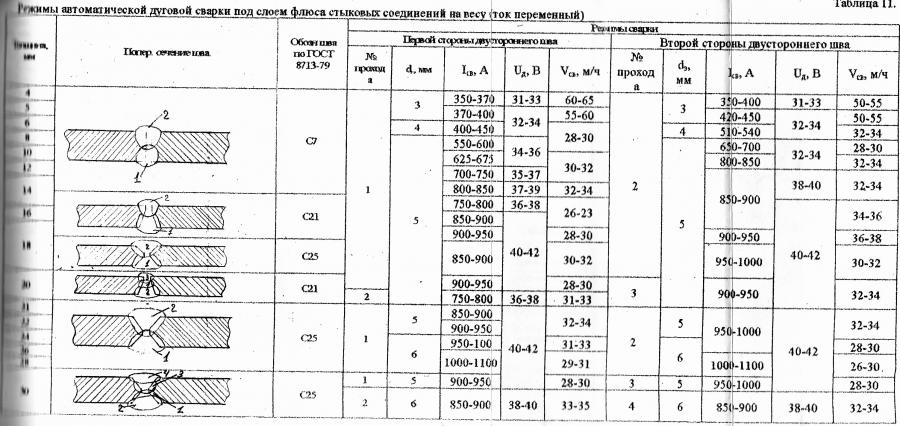

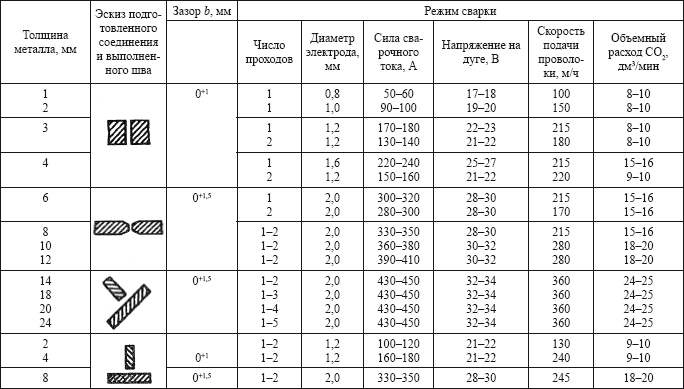

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Как уменьшить расходные данные?

Способы выполнения швов при сварке.

С целью экономии расхода электродов при сварке требуется соблюдать определенные условия:

- Во время настройки аппарата необходимо, чтобы напряжение, сила тока полностью соответствовали выбранному присадочному изделию.

- Если требуется значительная экономия количества электродов, то лучше всего использовать автоматический/полуавтоматический процесс, который при отличном качестве обеспечивает хорошее сокращение объема расходных изделий.

- Сокращение расхода электродов может наблюдаться и при изменении их положения во время сварочного процесса.

Если правильно выбрать метод экономии, то можно добиться примерно 30% сокращения присадочных материалов.

Процесс будет не таким затратным, но при этом его качество сохранится на должном уровне.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ,

где НЭ – сам расход, который нужно определить, GЭ – удельная норма, LШ – длина шва в метрах.

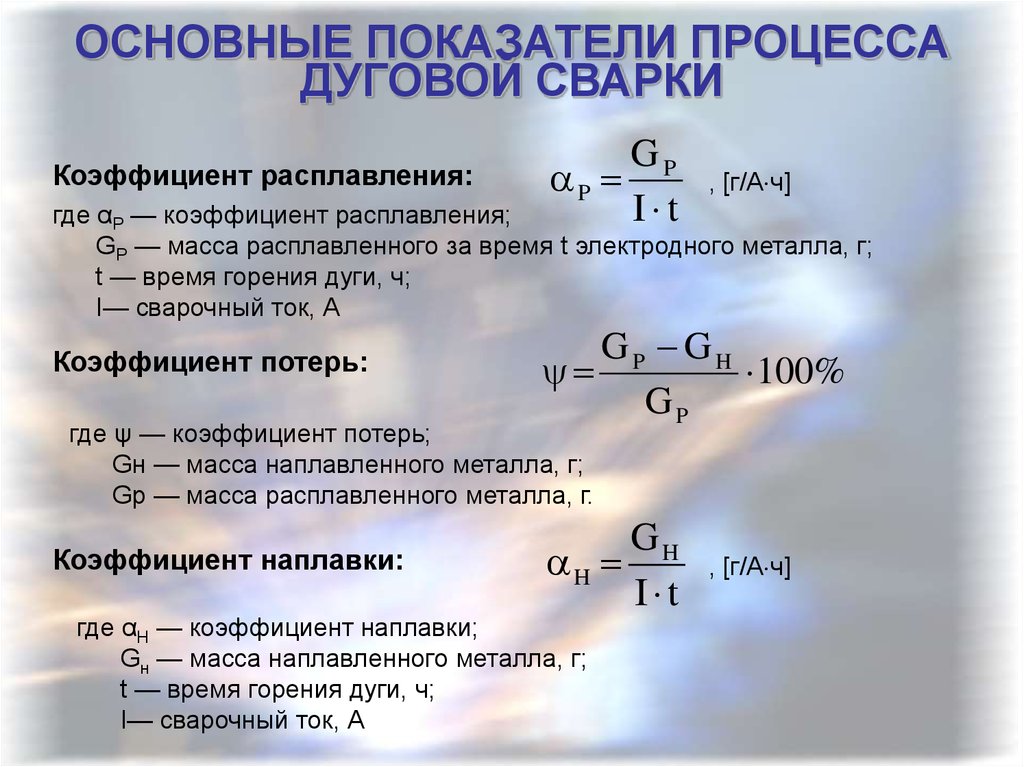

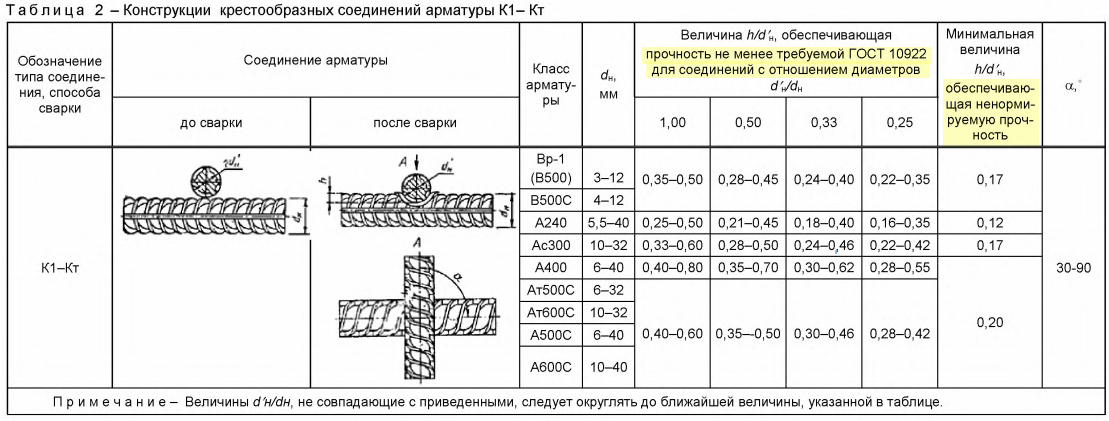

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают: Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней,

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Зачем необходимо знать точное количество электродов?

Производительность и продолжительность сварки напрямую зависит от наличия/отсутствия достаточного количества расходного материала. Присадочное отработанное изделие необходимо своевременно заменять новым. Когда электрода не оказывается под рукой, это напрямую отражается на темпе проводимых работ. Закупка присадочного материала отнимает время, что приводит к остановке сварки. Некритичной считается ситуация, когда не хватает нескольких килограмм. Сварка габаритных металлоконструкций, наоборот, требует огромного количества электродов. Ошибки здесь исчисляется недостатком огромного числа расходников. Необходимость предварительной подготовки большого количества присадочных изделий в значительной степени тормозит рабочий процесс, что может сорвать все сроки по сдачи объекта.

Сварка габаритных металлоконструкций, наоборот, требует огромного количества электродов. Ошибки здесь исчисляется недостатком огромного числа расходников. Необходимость предварительной подготовки большого количества присадочных изделий в значительной степени тормозит рабочий процесс, что может сорвать все сроки по сдачи объекта.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток,

- диаметр электрода,

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

Рациональное уменьшение расхода

Можно ли снизить расчетное количество электродов без потери качества? Для этого рекомендуется воспользоваться такими советами специалистов:

- Использовать полуавтоматический или автоматический режим сварки. При ручном расход присадки увеличивается до 5%, что сказывается на затратах.

- Параметры сварочного аппарата – сила тока и напряжения. Они должны соответствовать характеристикам выбранных электродов. При смене расходных материалов выполняется корректировка работы сварочного аппарата.

- Положение электрода, при котором происходит оптимальный расход присадки, чаще всего определяется по результатам практических расчетов. Все зависит от параметров металлоконструкций.

Пользуясь вышеописанными правилами и рекомендациями, можно с большой точностью определить расход электродов и добиться оптимизации.

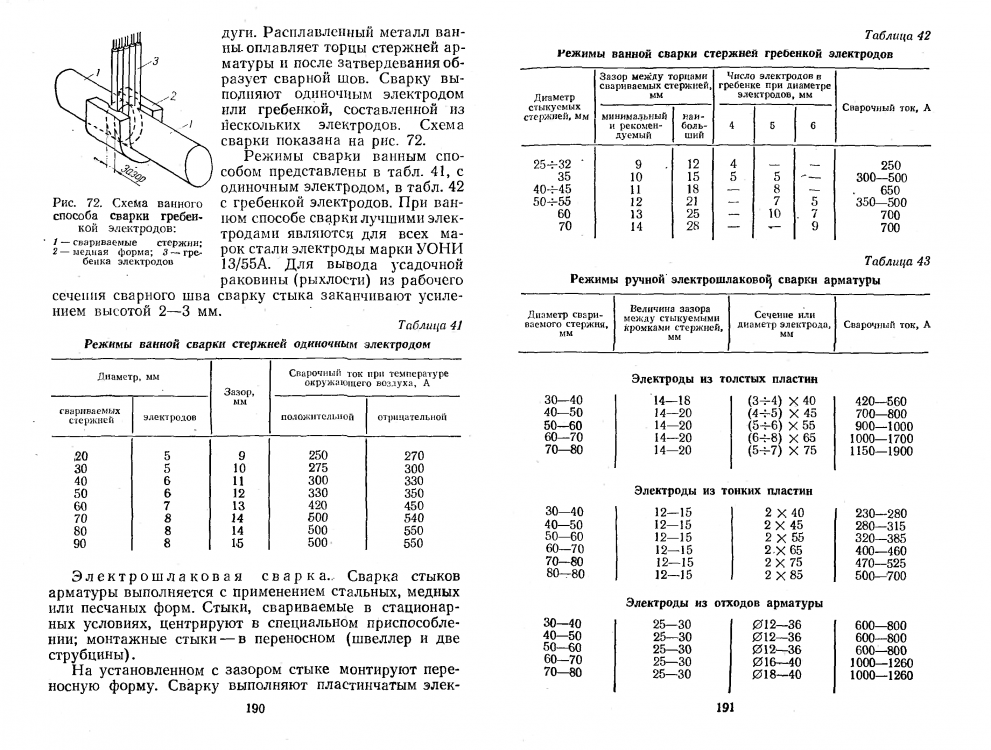

При сварке труб

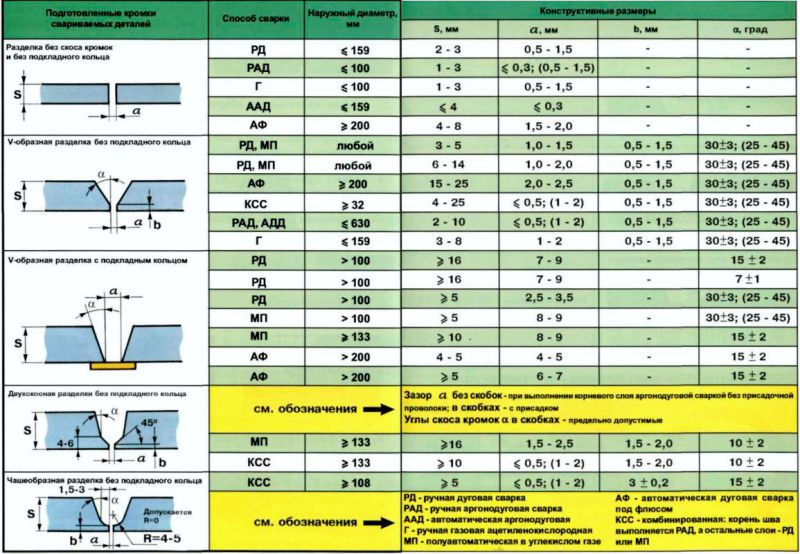

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Особенности сваривания различных деталей

Еще одна характеристика свариваемых деталей, способная повлиять на расход – их форма. Нормы для деталей специфической формы, например труб, отличаются от норм для сваривания обычных листов металла.

Полную информацию о таких нормах необходимо искать в нормативных документах. Их надо обязательно изучить, чтобы иметь представление об общих отличиях.

Не всегда удается выполнить нормы расхода, зачастую условия, в которых производятся сварочные работы, не позволяют выполнить все нормативные условия, но необходимо стараться максимально приблизиться к необходимым показателям.

цены, оптом в ПТК 007.100.127

Артикул: 007.100.127

Электрод WL-20 с содержанием оксида лантана до 2,2% используется для сварки алюминия, углеродистых и нержавеющих сталей на максимальных токах. Применяется на переменном и постоянном токе. Диаметр электрода 4,0 мм, длина – 175 мм. Поставляется в пластиковой пачке по 10 шт.

Вольфрамовый электрод под маркой WL-20 применяется при аргонодуговой сварке TIG на переменном (AC) и постоянном (DC) токе. Электрод используется для сварки алюминия, нержавеющей и углеродистой стали.

Для повышения стойкости и улучшения качественных свойств электрод легирован оксидом лантана (La₂O₃). За счет увеличенного содержания этого элемента в составе (до 2,2%) электроды можно использовать для сварки на максимальных токах. Вольфрам марки WL-20 отличается легким поджигом дуги и обеспечивает сохранность заточки за счет равномерного распределения элемента по всей длине электрода. Лантановые электроды меньше загрязняют вольфрамом шов, что особенно важно при финишных сварных швах.

Диаметр электрода 4,0 мм, длина электрода 175 мм. Вольфрам имеет синий цветовой код. Поставляется в пластиковом пенале по 10 штук.

Shorts видео

Технические характеристики

| Марка вольфрамового электрода: | WL-20 |

| Легирующий элемент W (вольфрам), %: | ~98,2–97,8 |

| Легирующий элемент La₂O₃ (оксид лантана), %: | ~1,8–2,2 |

| Диаметр вольфрамового электрода, мм: | 4,0 |

| Длина вольфрамового электрода, мм: | 175 |

| Тип тока: | AC/DC |

| Рекомендуемый ток при сварке в аргоне (AC), А: | 200–320 |

| Рекомендуемый ток при сварке в гелии (AC), А: | 180–300 |

| Рекомендуемый ток при сварке в аргоне (DC), А: | 200–350 |

| Рекомендуемый ток при сварке в гелии (DC), А: | 180–320 |

| Цветовой код: | Голубой |

| Количество электродов в упаковке, шт: | 10 |

| Вес брутто, кг: | 0,43 |

| Размеры индивидуальной упаковки, мм: | 200х60х5 |

Документы

Похожие товары

Артикул: 007. 100.121

100.121

Электрод вольфрамовый ПТК WL-20-175мм Ø 1,0

Электрод WL-20 с содержанием оксида лантана до 2,2% используется для сварки алюминия, углеродистых и нержавеющих сталей на максимальных токах. Применяется на переменном и постоянном токе. Диаметр электрода 1,0 мм, длина – 175 мм. Поставляется в пластиковой пачке по 10 шт.

Артикул: 007.100.122

Электрод вольфрамовый ПТК WL-20-175мм Ø 1,6

Электрод WL-20 с содержанием оксида лантана до 2,2% используется для сварки алюминия, углеродистых и нержавеющих сталей на максимальных токах. Применяется на переменном и постоянном токе. Диаметр электрода 1,6 мм, длина – 175 мм. Поставляется в пластиковой пачке по 10 шт.

Артикул: 007.100.124

Электрод вольфрамовый ПТК WL-20-175мм Ø 2,4

Электрод WL-20 с содержанием оксида лантана до 2,2% используется для сварки алюминия, углеродистых и нержавеющих сталей на максимальных токах.

Артикул: 007.100.125

Электрод вольфрамовый ПТК WL-20-175мм Ø 3,0

Электрод WL-20 с содержанием оксида лантана до 2,2% используется для сварки алюминия, углеродистых и нержавеющих сталей на максимальных токах. Применяется на переменном и постоянном токе. Диаметр электрода 3,0 мм, длина – 175 мм. Поставляется в пластиковой пачке по 10 шт.

Артикул: 007.100.123

Электрод вольфрамовый ПТК WL-20-175мм Ø 2,0

Электрод WL-20 с содержанием оксида лантана до 2,2% используется для сварки алюминия, углеродистых и нержавеющих сталей на максимальных токах. Применяется на переменном и постоянном токе. Диаметр электрода 2,0 мм, длина – 175 мм. Поставляется в пластиковой пачке по 10 шт.

Артикул: 007.100.126

Электрод вольфрамовый ПТК WL-20-175мм Ø 3,2

Электрод WL-20 с содержанием оксида лантана до 2,2% используется для сварки алюминия, углеродистых и нержавеющих сталей на максимальных токах. Применяется на переменном и постоянном токе. Диаметр электрода 3,2 мм, длина – 175 мм. Поставляется в пластиковой пачке по 10 шт.

Как рассчитать потребность в сварочном электроде? » RoyalWeldingWire

В этой статье представлена необходимая информация, необходимая для расчета сварочных прутков.

Введение

Сварка является важным процессом во многих отраслях промышленности, и требования к сварочному электроду имеют важное значение для определения того, сколько сварных швов можно выполнить в час.

Существует множество различных факторов, которые необходимо учитывать при расчете потребности в сварочной проволоке, например, тип выполняемого сварного шва, толщина свариваемого материала и количество выполняемых соединений.

Как рассчитать потребность в сварочном электроде?

Требования к сварочному электроду зависят от свариваемого материала и используемого процесса сварки. Наиболее распространенные процессы сварки:

Дуговая сварка: Этот сварочный аппарат использует электрическую дугу для соединения металлических деталей. Чтобы рассчитать необходимый сварочный электрод, начните с расчета силы тока, необходимой для процесса сварки.

Затем умножьте эту силу тока на диаметр используемого провода.

Аппарат для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW): В режиме дуговой сварки используется более высокая сила тока, поэтому для заполнения бака вам потребуется больше сварочных стержней.

Начните с расчета мощности, необходимой для вашего сварочного аппарата, а затем умножьте ее на количество стержней в вашем баке.

Сварочный аппарат MIG: Сварщики MIG используют флюсовый стержень для удержания электрода на заготовке. Чтобы рассчитать требования к стержню, начните с того, сколько ампер вы будете использовать, и разделите его на два.

Чтобы рассчитать требования к стержню, начните с того, сколько ампер вы будете использовать, и разделите его на два.

Именно столько мА потребуется на квадратный фут площади электрода.

Количество электродов = (Длина сварки (метры) * Сварочный ток (А)) / Производительность электрода (кг/ч)

Забудьте о неточных сварочных прутках расчетов и повысьте эффективность – попробуйте наш метод прямо сейчас!

Сколько сварочных прутков мне нужно?

- Чтобы рассчитать, сколько сварочных прутков вам понадобится для проекта, начните с оценки длины сварного шва и толщины свариваемого металла.

- Затем разделите длину сварного шва на толщину металла, чтобы получить вес стержня на дюйм (или мм).

- Например, если вы свариваете стальной лист длиной 1-1/4″ и толщиной 1/8″, вам потребуется 4-1/2 стержня на дюйм (или мм) для завершения сварки.

Как правильно выбрать сварочную проволоку для работы?

Сварочные электроды бывают разных форм и размеров, поэтому бывает сложно определить, какой из них подходит для конкретной работы. Чтобы помочь вам выбрать правильный сварочный электрод, следуйте этим советам:

Чтобы помочь вам выбрать правильный сварочный электрод, следуйте этим советам:

- Измерьте размер сварного шва, который вы хотите сделать.

- Посмотрите на таблицу размеров сварочного электрода, чтобы узнать, насколько большим он будет при нагревании.

- Выберите сварочный стержень достаточного размера, чтобы покрыть область, которую вы хотите сварить, но не слишком большой, чтобы он не слишком быстро нагревался и не вызывал прожога.

- Подумайте, как часто вы планируете использовать сварочную проволоку, и решите, какая проволока будет легче или тяжелее для ваших нужд.

- При сварке всегда надевайте сварочную защитную каску.

Я производитель сварочной проволоки. Как рассчитать необходимое количество сварочных прутков?

Чтобы рассчитать необходимое количество сварочных электродов, начните с определения весового процента материала и температуры сварки.

Потребность в сварочном электроде затем определяется путем умножения весового процента сварочного материала на среднюю тепловую мощность сварочной дуги.

Заключение

Чтобы рассчитать необходимое количество сварочной проволоки, начните с оценки длины сварного шва и толщины свариваемого металла. Затем разделите длину шва на толщину металла, чтобы получить вес стержня на дюйм (или мм).

Например, если вы свариваете стальной лист длиной 1-1/4″ и толщиной 1/8″, вам потребуется 4-1/2 стержня на дюйм (или мм) для завершения сварки.

С метками как сварка проволоки

Калькулятор тепловложения

- ДОМ

- О

- ИНСТРУМЕНТЫ/КАЛКУЛЯТОРЫ

- ЗНАНИЯ ПО СВАРКЕ

- КОНТАКТЫ

КАЛЬКУЛЯТОРЫ ТЕПЛОПОДАЧИ

Здесь представлен быстрый калькулятор с использованием параметров сварки. См. ниже расчеты, стоящие за ним, и загружаемый лист Excel. (Таблица Excel не отображала столбцы должным образом после последнего обновления – вы можете загрузить ее снова, если у вас возникли трудности.)

(Введите параметры сварки, а затем нажмите «Рассчитать HI». )

)

| Ток (ампер): | |

| Напряжение (вольт): | |

| Скорость перемещения (мм/мин или дюйм/мин): | |

| Тепловой КПД (1 для ASME или EN ISO 1011-1 см. ниже): | |

| Подводимая теплота (кДж/мм или кДж/дюйм): | |

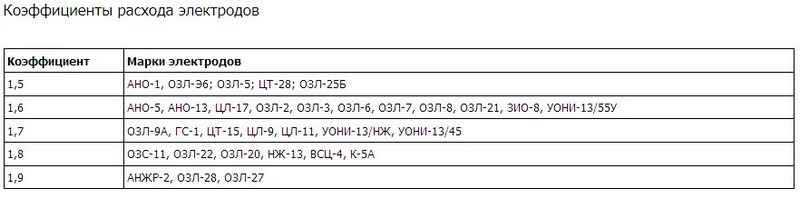

Количество энергии, подводимой к сварному шву в процессе дуговой сварки, «подвод тепла» является критическим параметром, который необходимо контролировать для обеспечения стабильного качества сварки. Существует несколько способов расчета энергии, вкладываемой в сварку. Наиболее распространенный подход к расчету тепла для сварки без контроля формы волны заключается в использовании сварочного тока, напряжения и скорости перемещения. Американская система для этого приведена в ASME IX и различных стандартах AWS, а европейская система приведена в EN ISO 1011-1 и PD ISO/TR 1849. 1.

1.

В обоих расчетах энергия, вложенная в сварной шов, называется «погонной энергией», но европейская система расчета погонной энергии отличается от американской дополнительным параметром «термическая эффективность/эффективность процесса/эффективность дуги». Обратите внимание, что в более раннем стандарте BS 5135 подводимое тепло называлось «энергией дуги» и не обязательно включало эффективность процесса. Вы также можете услышать, что тепловложение ASME IX называется энергией дуги в европейской системе. Убедитесь, что все стороны согласны с определением (и расчетом!)

Два расчета:

| RU Тепловложение = | Напряжение дуги * Ток дуги * Тепловой КПД |

| Скорость движения |

| Тепловая мощность ASME/AWS = | Напряжение дуги * Ток дуги |

| Скорость движения |

Подводимая теплота обычно указывается в кДж/мм, поэтому необходимо преобразовать значения в стандартные единицы, а именно: ток (ампер), напряжение (вольт), скорость перемещения (мм/с) и тепловой КПД (без единиц). Эти единицы дают значение подводимой теплоты в единицах Дж/мм, поэтому деление значения на 1000 даст его в единицах кДж/мм.

Эти единицы дают значение подводимой теплоты в единицах Дж/мм, поэтому деление значения на 1000 даст его в единицах кДж/мм.

Другими возможными аспектами расчета являются использование скорости перемещения в мм/мин, что требует умножения результата на 60 (уже включено в калькулятор выше) или дюймов/мин, что снова требует 60-кратного коэффициента умножения и дает результат тепловложения. кДж/дюйм.

Значения теплового КПД для различных процессов приведены в таблице ниже:

| Сварочный процесс | Тепловая эффективность |

| Вольфрамовый инертный газ (TIG)/газовая вольфрамовая дуга (GTAW) | 0,6 |

| Плазменная дуга (PAW) | 0,6 |

| Металлический инертный/активный газ (MIG/MAG)/газовая металлическая дуга (GMAW) | 0,8 |

| Порошковая сердцевина (FCAW)/металлическая сердцевина (MCAW) | 0,8 |

| Ручная металлическая дуга (MMA)/экранированная металлическая дуга (SMAW) | 0,8 |

| Затопленная дуга (SAW) | 1,0 |

Этот метод подходит для расчета подводимого тепла при простой сварке постоянным током, включая MIG с переносом погружения и ручную дуговую сварку металлическим электродом. Он также может подходить для сварки переменным током, когда сварочный ток в обоих направлениях уравновешен. Однако при сварке с «управлением формой волны», в которой используются быстро меняющиеся мощности, фазовые сдвиги и синергетические изменения, может случиться так, что приведенные выше расчеты неправильно отражают подводимое тепло. Сварка с контролируемой формой волны включает все процессы импульсной сварки, включая синергетическую.

Он также может подходить для сварки переменным током, когда сварочный ток в обоих направлениях уравновешен. Однако при сварке с «управлением формой волны», в которой используются быстро меняющиеся мощности, фазовые сдвиги и синергетические изменения, может случиться так, что приведенные выше расчеты неправильно отражают подводимое тепло. Сварка с контролируемой формой волны включает все процессы импульсной сварки, включая синергетическую.

Один из методов, который используется в этих случаях, заключается в вычислении средних или взвешенных по времени значений для различных параметров, например. для импульсной сварки можно использовать:

| Средний ток = | Пиковый ток * Пиковое время + Фоновый ток * Фоновое время |

| Пиковое время + Фоновое время |

но это грубый метод. Альтернативой является использование метода регистрации «мгновенной мощности» или «мгновенной энергии» сварочной дуги. Это выполняется с помощью устройства измерения с высокой частотой дискретизации, которое может быть частью источника сварочного тока или внешним оборудованием. Частота дискретизации должна быть в 10 раз больше частоты сигнала. Затем выполняются расчеты по подводимой теплоте, которые приведены ниже. Эти уравнения присутствуют в ASME IX и PD ISO/TR 1849.1.

Альтернативой является использование метода регистрации «мгновенной мощности» или «мгновенной энергии» сварочной дуги. Это выполняется с помощью устройства измерения с высокой частотой дискретизации, которое может быть частью источника сварочного тока или внешним оборудованием. Частота дискретизации должна быть в 10 раз больше частоты сигнала. Затем выполняются расчеты по подводимой теплоте, которые приведены ниже. Эти уравнения присутствуют в ASME IX и PD ISO/TR 1849.1.

Уравнение мгновенной энергии:

| Потребление тепла = | Энергия |

| Длина сварного шва |

Где энергия выражается в джоулях, поэтому длина шарика в миллиметрах или дюймах снова дает тепловложение в Дж/мм или Дж/дюйм.

И уравнение мгновенной мощности:

| Потребление тепла = | Мощность * Время дуги |

| Длина сварного шва |

Здесь мощность указана в джоулях/секунду или ваттах, а длина буртика в миллиметрах или дюймах дает тепловложение в джоулях/мм или джоулях/дюйм.