Установки для автоматической сварки продольных швов обечаек – высокая надежность и простота в эксплуатации

Главная / Библиотека / Новости / Установки для автоматической сварки продольных швов обечаек – высокая надежность и простота в эксплуатацииКомпания «ДельтаСвар» представляет Вашему вниманию установку для сборки и автоматической сварки продольных швов обечаек толщиной от 0,1 до 10 мм и длиной до 6000 мм. Данную установку отличает высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Установка предназначена для высокопроизводительной MIG/MAG, TIG, плазменной сварки, сварки под флюсом углеродистых, нержавеющих сталей, титана и алюминиевых сплавов.

Установка позволяет производить автоматическую сварку продольных швов обечаек диаметром от 50 мм и выше. Специальные прижимы позволяют производить предварительную сборку обечаек перед сваркой без прихваток. Это позволяет снизить трудоемкость сборки обечаек перед сваркой на 40-50%. Постоянство сварочных параметров, воспроизводимых установкой, и высокая скорость перемещения сварочного инструмента позволяют увеличить производительность сварки в 1,5-3 раза. При этом обеспечивается высокое качество сварного соединения.

Устройство установок для сварки продольных швов

- Станина

- Поддержка

- Суппорт поддержки

- Оправка горизонтальной/вертикальной регулировки

- Система прижима заготовки

- Мотор-редуктор сварочной каретки

- Консоль для сварочной каретки

- Суппорт/Пневматический подъем горелки

- Центратор

- Регулировка консоли

- Редуктор сцепления

- Блок управления оператора

Основным компонентом установки является подложка с бруском из специального высокопрочного медного сплава для поддержки и фиксации на нем свариваемых кромок обечайки.

В медном бруске проложены каналы для рециркуляции хладагента (охлаждение медного бруска при интенсивной сварке) и защитного газа (поддувка и защита корня шва при TIG/плазменной сварке).

После размещения листов на медном бруске поддержки оператор фиксирует свариваемые торцы с помощью пневматических бронзовых независимых зажимов. Сварочная головка (MIG, TIG, SAW, Plasma) размещается на каретке с моторизированным приводом и пневматическим сцеплением с редуктором. Каретка перемещается по специальным высокоточным термообработанным направляющим, которые обеспечивают максимальную точность перемещения сварочной головки вдоль свариваемого стыка. Система привода каретки включает в себя двигатель постоянного тока с энкодером.

Все сварочные параметры могут быть заданы через цифровой пульт управления с сенсорным экраном, кроме того, могут быть заданы координаты начала и конца сварки, время предварительного и послесварочного поддува защитного газа, задержка начала движения каретки и время заварки кратера, время нарастания начальной скорости сварки до рабочей, автоматическое перемещение каретки в нулевую точку сварки.

Преимущества

- Полностью цифровое управление. Система использует контроллер PLC совместно с 5,7 дюймовым сенсорным экраном HMI, который обеспечивает интуитивно понятный графический интерфейс и русскоязычное меню, а также представляет четкие численные данные о точном расположении и скорости перемещения каретки.

- Гибкая настройка сварки. Настраиваемые параметры сварки: позиции Старт/Стоп и расстояние сварки.

- Точность управления скоростью. Система управления осуществляет постоянный контроль за скоростью. Точность управления делают качество сварки лучше и стабильнее.

- Программы сварки. 100 сварочных программ могут быть сохранены и загружены для использования в будущем.

- Графический русский интерфейс. Интуитивно понятный графический интерфейс и работа на русском языке. Язык можно менять, если это необходимо.

- Функции технического обслуживания. Система включает в себя историю аварийных сигналов и оповещений, а также систему контроля ввода/вывода, что облегчает поиск неисправностей и техническое обслуживание, увеличивает общую эффективность производства.

Особенности

- Независимые клавишные прижимы для фиксации кромок свариваемого изделия. Прижимы активируются ножной педалью управления и оснащены воздушными подушками для равномерного зажима заготовок, что позволяет избежать замятия кромок обечайки. Клавишные пневмоприводные прижимы, изготовленные из латуни, позволяют вести интенсивный отвод тепла из зоны сварки, что уменьшает зону термического влияния и снижает сварочные деформации.

- Высокая точность перемещения сварочной головки. Каретка двигается по консоли, на которой установлена высокоточная рейка. PMDC двигатель поддерживает постоянную скорость перемещения. Для удобства управления рейка оборудована устройством сцепления на основной каретке, чтобы оператор мог перемещать каретку вручную.

- Устройство отвода тепла из зоны сварки.

- Открытый доступ к рабочей зоне.

- Программное управление перемещением сварочной головки.

Подробные технические характеристики оборудования для сварки продольных швов смотрите здесь.

Оборудование может быть адаптировано под любые требования заказчика в соответствии с техническим заданием.

Используя стандартные компоненты автоматизации, специалисты компании «ДельтаСвар» спроектируют для Вас установку с требуемым уровнем автоматизации и производительности, оптимальную для решения Вашей производственной задачи.

Курищев Антон Игоревич

Специалист по сварочному оборудованию

Читайте также:

Выставка «MashExpo Siberia – 2021»

Приглашаем посетить стенд №A511 компании «ДельтаСвар» в рамках выставки «MashExpo Siberia – 2021» с 30 марта по 2 апреля 2021 года в МВК «Новосибирск Экспоцентр»!

…

С Международным женским днем 8 марта!

Дорогие женщины, поздравляем вас с 8 марта!

…

Выставка «Металлообработка. Сварка — Урал»

Приглашаем посетить стенд №F31 компании «ДельтаСвар» в павильоне 1 — с 16 по 19 марта 2021 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

…

Екатеринбург!

…

Мультизадачный сварочный полуавтомат Digiwave III: система ограничения прав доступа, спецпроцессы и журналирование сварки в одном аппарате

В настоящее время на сварочном производстве все чаще возникает необходимость контроля соблюдения режимов технологии сварки. Это касается как непосредственно процесса сварки, так и сбора данных при сварке, а также последующего анализа всего цикла сварочных работ.

…

С Днем защитника Отечества!

Уважаемые партнеры! Поздравляем вас с Днем защитника Отечества!

…

Поделиться ссылкой:

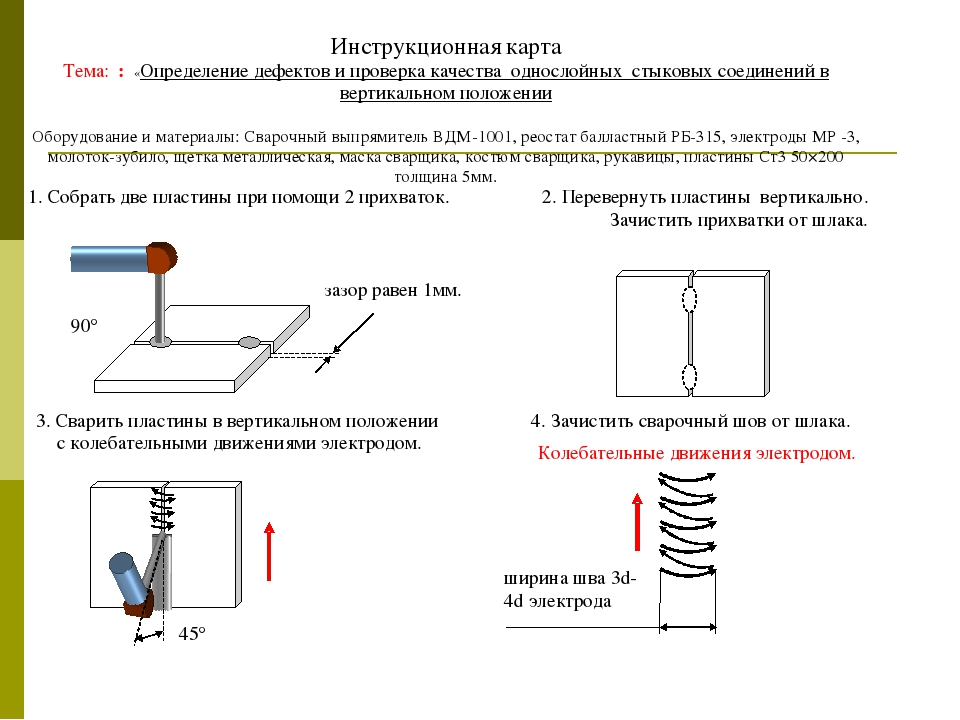

Технологическая карта сварки

Технологическая карта сварки – документ, который является результатом разработки технологии сварки конкретного соединения. В нем записаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта сварки содержит в себе:

1. сведения о основном металле;

2. сведения о качестве и подготовке соединения под сварку: данные о разделке, о количестве и расположении прихваток, данные о предварительной очистке кромок;

3. данные о фиксации свариваемого изделия и о возможном подогреве;

4. сведения об используемом сварочном оборудовании и сварочных материалах;5. сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др.;

6. сведения о форме сварного соединения и способах контроля качества сварного соединения.

Разработка технологической карты сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

Наша организация имеет большой опыт в разработке технологических карт сварки и подобных инструкций по технологии сварки

Ниже приведен пример разработанной нашими специалистами технологической карты сварки

|

ФИО |

И.И. Иванов |

Организация |

ООО “Иванов сварка” |

Клеймо |

|

|||||||||

|

Способ сварки |

РАД(141)+МП(135) |

Основной материал (марка) |

Ст20, М01 |

|||||||||||

|

Наименование (шифр) НТД |

ПБ-03-273-99, РД 03-495-02, СНиП 3.05.05-84; СНиП 3.03.01-87, ГОСТ 16037 |

|||||||||||||

|

Тип шва |

СШ |

Типоразмер, мм |

|

|||||||||||

|

Тип соединения по НТД |

С17, ГОСТ16037-80 |

Диаметр |

48 |

|||||||||||

|

Положение шва

|

Н45 |

Толщина |

4 |

|||||||||||

|

Вид соединения |

ос, бп |

|||||||||||||

|

Сварочные материалы (марка, стандарт, ТУ) |

Способ сборки и требования прихваткам |

4 прихватки |

||||||||||||

|

длиной 25-30 мм высотой 2. |

||||||||||||||

|

Св-08Г2С ГОСТ2246, аргон высшего сорта ГОСТ10157, двуокись углерода высш. сорта ГОСТ 8050 |

Сварочное оборудование |

ESAB |

||||||||||||

Технологические параметры сварки

|

Номер валика (шва) |

Способ сварки |

Диаметр электро-да или проволоки, мм |

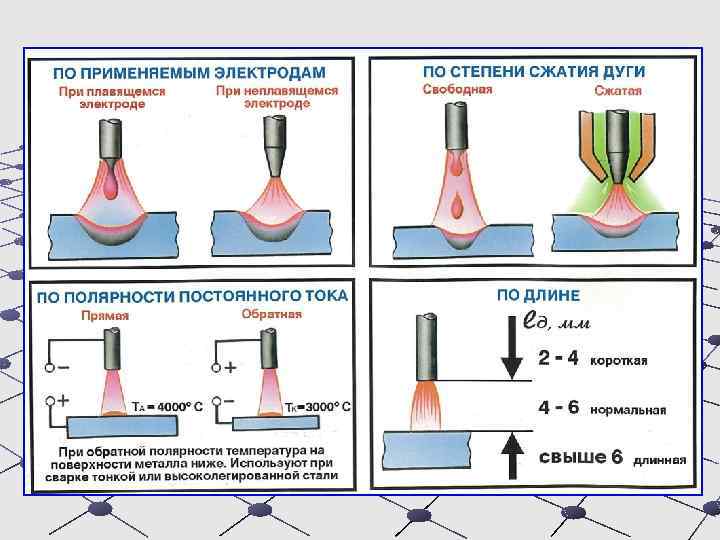

Род и поляр-ность тока |

Сварочный ток, А |

Напря-жение, В |

Скорость подачи проволоки, м/ч |

Скорость сварки, м/ч |

Расход защитного газа, л/мин |

|

1 |

РАД |

2.0 |

постоян., прямая |

60-90 |

10-12 |

– |

– |

8-10 |

|

2 |

МП |

1.2 |

постоян., обратн. |

80-120 |

18-20 |

– |

– |

10-14 |

|

Дополнительные параметры технологии сварки: |

Дополнительные параметры режима сварки: |

||||||

|

Вольфрамовый электрод |

СВИ-1 , d 3. |

Ширина валика прохода, мм |

усиление до 20 |

||||

|

(марка, диаметр) |

|||||||

|

Флюс |

— |

Толщина валика прохода, мм |

2-3 |

||||

|

Защитный газ |

Аргон высш.сорта ГОСТ10157, двуокись углерода высш. с. ГОСТ8050 |

Вылет электрода, мм |

не более 15 |

||||

|

Способ защиты обратной стороны шва |

— |

Расстояние сопла горелки от изделия, мм |

6-8 |

||||

|

Амплитуда колебаний, мм

|

— |

||||||

|

Режим предварительного подогрева |

— |

Частота колебаний, мин-1 |

— |

||||

|

Режим сопутствующего подогрева |

— |

Значение параметров импульсного режима: |

|||||

|

Температура при сварке |

— |

Ток импульса, А |

— |

||||

|

Длительность импульса, с |

— |

||||||

|

Режим термообработки

|

— |

Ток паузы, А |

— |

||||

|

Длительность паузы, с |

— |

||||||

Дополнителные технологические требования по сварке:

1. Сборку выполнять самостоятельно. Предъявить контролеру.

Сборку выполнять самостоятельно. Предъявить контролеру.

2. Сварку выполнить в два полуоборота снизу в четыре прохода.

3. Замаркировать стоп-точки в первом и последнем проходе.

4. Клеймо сварщика разместить на расстоянии 20-25 мм от края сварного шва.

|

Методы контроля качества

|

Наименование (шифр) НТД |

Объем контроля (%, кол. образцов) |

|

1. Визуальный и измерительный. 2. Визуальный и измерительный. 3. Радиографический. 4. Радиографический. 5. Ультразвуковой. 6. Капиллярный. 7. Магнитопорошковый. 8. Исследование макроструктуры. 9. Испытание на статический изгиб (сплющивание). 10. Испытания на излом. 11. Другие испытания |

РД 03-606-03; СНиП 3.05.05-84; СНиП 3.03.01-87, ГОСТ 7512, СНиП 3.05.05-84; СНиП 3.03.01-87,

ГОСТ 6996

|

100%

100%

4 образца

|

|

Разработал: 16 сентября 2013 г.

Утвердил: 17 сентября 2013 г. |

Инженер Петров П.П. (должность, ф.

Главный сварщик Федоров Ф.Ф. (должность, ф.и.о.) |

(подпись)

(подпись) |

Большой секрет перекупщиков: как распознать битую машину? | 74.ru

Подготовка поверхности к окраске в малярном цехе

После восстановления геометрии детали отправляются в малярный цех, а здесь – множество своих тонкостей. Поверхность готовят к покраске, грунтуют, тем временем колеровщики подбирают цвет, смешивают краски. После нанесения эмали кузов отправляется в сушильную камеру. А затем – в арматурный цех на финальную сборку.

Работа по восстановлению кузова требует большой скрупулезности, а хороший кузовщик или маляр – это почти человек искусства.

Хуже битой…

Самое худшее, что может случиться с покупателем пробежного авто, – это приобретение залогового автомобиля. Прецедентов полно. Человек покупает автомобиль, ставит на учет, ездит год-другой, а затем приставы изымают машину, поскольку она, например, находится в залоге по автокредиту или другому долгу, который не был выплачен в срок предыдущим хозяином. Крайним остается последний владелец – автомобиль конфискуется через суд и продается с аукциона в пользу банка. Шансы вернуть хотя бы деньги есть, но препон на пути будет немало. Мошенникам, продавшим залоговый автомобиль, грозит уголовное наказание, но пострадавшему от этого не легче: как правило, деньги ему не возвращают.

Парадокс в том, что гарантированных способов защититься от такой ситуации практически нет: единого реестра залоговых машин не существует, равно как и особых отметок в свидетельстве о регистрации или ПТС. При покупке автомобиля в кредит ПТС обычно остается в банке, но владельцу не составляет труда получить копию в ГИБДД по причине якобы утери. Некоторые банки то ли по умыслу, то ли «случайно» принимают на хранение копии ПТС.

Некоторые банки то ли по умыслу, то ли «случайно» принимают на хранение копии ПТС.

Как снизить риски? Стопроцентно надежного пути нет, но подозрения должна вызывать машина, которая приобретена недавно и тут же выставлена на продажу; у которой вместо ПТС – его дубликат, выданный в связи с утерей (смотрите графу «Особые отметки»). Попросите у владельца документы об оплате, по которым можно судить, был ли автомобиль приобретен в кредит или за наличный расчет (впрочем, это не мешает перезаложить машину позже для получения нового кредита). И разумеется, не игнорируйте внутреннее чутье: если продавец кажется подозрительным, иной раз лучше отказаться от покупки, чем лишиться и денег, и машины.

Алгоритм поиска следов кузовного ремонта

- Проверяем, снимался ли лючок бензобака. Если да, уточняем у владельца, для какой цели.

- Ищем на кузове сколы и микроцарапины: если машина в эксплуатации несколько лет, но кузов идеальный, возможно, его недавно перекрашивали.

- При хорошем освещении ищем несовпадение цвета между отдельными деталями, переходы оттенка или цветовые пятна, для чего обходим автомобиль кругом.

- В подозрительны местах при взгляде вдоль поверхности определяем наличие шагрени. (микронеровностей ЛКП), проверяем, не «играет» ли поверхность на свету.

- Внимательно изучаем равномерность и симметричность кузовных зазоров.

- Проверяем легкость и звук закрывания всех дверей, крышки багажника и капота.

- Оцениваем качество сварных швов (точек) и аккуратность нанесения герметика.

- Проверяем крепежные элементы: болты, заклепки, пистоны. Нет ли поврежденных, замененных, нестандартных или неокрашенных деталей? Не болтаются ли обшивки интерьера?

- Особое внимание уделяем скрытым полостям, например, подкапотному пространству, дну багажного отсека и обратной стороне задних крыльев.

- Ищем наличие следов от полировочной пасты или краски на неокрашиваемых деталях, особенно, на резиновых уплотнителях.

В случае сомнений требуем инструментальной диагностики автомобиля. В идеале стоит проверить геометрию кузова, функциональность ходовой части, состояние тормозной системы и рулевого управления, продиагностировать двигатель и проверить информацию о сработке систем безопасности.

В идеале стоит проверить геометрию кузова, функциональность ходовой части, состояние тормозной системы и рулевого управления, продиагностировать двигатель и проверить информацию о сработке систем безопасности.

Выбрать добротный подержанный автомобиль вы можете с помощью сервиса «Автообъявления» на нашем сайте.

Благодарим специалистов отдела трейд-ин и кузовного цеха компании «Форд Центр Восток» за помощь в подготовке материала.

Подробнее об услуге Trade In.

Коррозия металла: почему ржавеет кузов и как с этим бороться

Думаете, что ржавчина — это проблема владельцев 15-летних "Жигулей"? Увы, рыжими пятнами покрываются и гарантийные авто, даже если кузов оцинкован. Разбираемся, как правильно ухаживать за металлом и можно ли защитить его от коррозии раз и навсегда.Что такое кузов? Конструкция из тонкого листового металла, причем разных сплавов и со множеством сварных соединений. И еще не нужно забывать о том, что кузов используется как “минус” для бортовой сети, то есть постоянно проводит ток. Да он просто обязан ржаветь! Попробуем разобраться, что же происходит с кузовом машины и как с этим бороться.

Что такое ржавчина?

Коррозия железа или стали — процесс окисления металла кислородом в присутствии воды. На выходе получается гидратированный оксид железа — рыхлый порошок, который мы все называем ржавчиной.

Разрушения автомобильного кузова относят к классическим примерам электрохимической коррозии. Но вода и воздух — это лишь часть проблемы. Помимо обычных химических процессов важную роль в нем играют гальванические пары, возникающие между электрохимически неоднородными парами поверхностей.

Уже вижу, как на лицах читателей-гуманитариев возникает скучающее выражение. Не пугайтесь термина “гальваническая пара” — мы не на лекции по химии и сложных формул приводить не будем. Эта самая пара в частном случае — всего лишь соединение двух металлов.

Эта самая пара в частном случае — всего лишь соединение двух металлов.

Металлы, они почти как люди. Не любят, когда к ним прижимается кто-то чужой. Представьте себя в автобусе. К вам прижался помятый мужчина, вчера отмечавший с друзьями какой-нибудь День монтажника-высотника. Вот это в химии называется недопустимой гальванической парой. Алюминий и медь, никель и серебро, магний и сталь… Это “заклятые враги”, которые в тесном электрическом соединении очень быстро “сожрут” друг друга.

Вообще-то, ни один металл долго не выдерживает близкого контакта с чужаком. Сами подумайте: даже если к вам прижалась фигуристая блондинка (или стройная шатенка, по вкусу), то первое время будет приятно… Но не будешь же так стоять всю жизнь. Особенно под дождем. Причем тут дождь? Сейчас все станет понятно.

В автомобиле очень много мест, где образуются гальванические пары. Не недопустимые, а “обычные”. Точки сварки, кузовные панели из разного металла, различные крепежные элементы и агрегаты, даже разные точки одной пластины с разной механической обработкой поверхности. Между ними всеми постоянно есть разность потенциалов, а значит, в присутствии электролита будет и коррозия.

Стоп, а что такое электролит? Пытливый автомобилист вспомнит, что это некая едкая жидкость, которую заливают в аккумуляторы. И будет прав лишь отчасти. Электролит — это вообще любая субстанция, проводящая ток. В аккумулятор заливают слабый раствор кислоты, но не обязательно поливать машину кислотой, чтобы ускорить коррозию. С функциями электролита прекрасно справляется обычная вода. В чистом (дистиллированном) виде она электролитом не является, но в природе чистой воды не встречается…

Таким образом, в каждой образовавшейся гальванической паре под воздействием воды начинается разрушение металла на стороне анода — положительно заряженной стороны. Как победить этот процесс? Запретить металлам корродировать друг от друга мы не можем, но зато можем исключить из этой системы электролит. Без него “допустимые” гальванические пары могут существовать долго. Дольше, чем служит автомобиль.

Как победить этот процесс? Запретить металлам корродировать друг от друга мы не можем, но зато можем исключить из этой системы электролит. Без него “допустимые” гальванические пары могут существовать долго. Дольше, чем служит автомобиль.

Как с ржавчиной борются производители?

Самый простой способ защиты — покрыть поверхность металла пленкой, через которую электролит не проникнет. А если еще и металл будет хорошим, с низким содержанием примесей, способствующим коррозии (например серы), то результат получится вполне достойным.

Но не воспринимайте слова буквально. Пленка — это необязательно полиэтилен. Самый распространенный вид защитной пленки — краска и грунт. Также ее можно создать из фосфатов металла, обработав поверхность фосфатирующим раствором. Входящие в его состав фосфоросодержащие кислоты окислят верхний слой металла, создав очень прочную и тонкую пленку.

Прикрыв фосфатную пленку слоями грунта и краски можно защитить кузов машины на долгие годы, именно по такому “рецепту” готовили кузова на протяжении десятков лет, и, как видите, довольно успешно — многие машины производства пятидесятых-шестидесятых годов смогли сохраниться до наших времен.

Но далеко не все, ведь со временем краска склонна к растрескиванию. Сначала не выдерживают внешние слои, потом трещины добираются до металла и фосфатной пленки. А при авариях и последующем ремонте покрытия часто наносят, не соблюдая абсолютной чистоты поверхности, оставляя на ней маленькие точки коррозии, которые всегда содержат в себе немного влаги. И под пленкой краски начинает появляться новый очаг разрушения.

Можно улучшать качество покрытия, применять все более эластичные краски, слой которых может быть чуть надежнее. Можно покрыть пластиковой пленкой. Но есть лучшая технология. Покрытие стали тонким слоем металла, имеющего более стойкую оксидную пленку, использовалось давно. Так называемая белая жесть — листовая сталь, покрытая тонким слоем олова, знакома всем, кто хоть раз в жизни видел консервную банку.

Можно покрыть пластиковой пленкой. Но есть лучшая технология. Покрытие стали тонким слоем металла, имеющего более стойкую оксидную пленку, использовалось давно. Так называемая белая жесть — листовая сталь, покрытая тонким слоем олова, знакома всем, кто хоть раз в жизни видел консервную банку.

Олово для покрытия кузовов машин уже давно не применяют, хотя байки про луженые кузова ходят. Это отголосок технологии выправления брака при штамповке горячими припоями, когда часть поверхности вручную покрывали толстым слоем олова, и иногда самые сложные и важные части кузова машины и правда оказывались неплохо защищены.

Современные покрытия для предотвращения коррозии наносятся в заводских условиях до штамповки кузовных панелей, и в качестве “спасателей” используется цинк или алюминий. Оба этих металла, помимо наличия прочной оксидной пленки, обладают еще одним ценным качеством — меньшей электроотрицательностью. В уже упомянутой гальванической паре, которая образуется после разрушения внешней пленки краски, они, а не сталь будут играть роль анода, и, пока на панели остается немного алюминия или цинка, разрушаться будут именно они. Этим их свойством можно воспользоваться иначе, просто добавив немного порошка таких металлов в грунт, которым покрывают металл, что даст кузовной панели дополнительный шанс на долгую жизнь.

В некоторых отраслях промышленности, когда стоит задача защитить металл, применяют и другие технологии. Серьезные металлоконструкции могут быть оборудованы и специальными пластинами-протекторами из алюминия и цинка, которые можно менять со временем, и даже системами электрохимической защиты. С помощью источника напряжения такая система переносит анод на какие-то части конструкции, не являющиеся несущими. На автомобилях подобные вещи не встречаются.

Многослойный бутерброд, состоящий из слоя фосфатов на поверхности стали или цинка, слоя цинка или алюминия, антикоррозийного грунта с цинком и нескольких слоев краски и лака, даже в очень агрессивной внешней среде вроде обычного городского воздуха с влагой, грязью и солью позволяет сохранить кузовные панели на десяток-другой лет.

В местах, где слой краски легко повреждается (например на днище) используют толстые слои герметиков и мастики, которые дополнительно защищают поверхность краски. Мы привыкли называть это “антикором”. Дополнительно во внутренние полости закачивают составы на основе парафина и масел, их задача вытеснять влагу с поверхностей, тем самым еще улучшая защиту.

Ни один из способов по одиночке не дает стопроцентной защиты, но все вместе они позволяют производителям давать восьми-десятилетнюю гарантию на отсутствие сквозной коррозии кузова. Однако нужно помнить, что коррозия подобна смерти. Ее приход можно замедлить или отложить, но нельзя исключить совсем. В общем, что мы говорим ржавчине? Правильно: “Не сегодня”. Или, перефразируя современного классика, “не в этом году”.

Как продлить жизнь кузову?

Итак, как бы вы ни любили свой автомобиль, рано или поздно он превратится в кучку гидратированного оксида железа. Но это не повод расстраиваться — жизнь кузовному металлу можно и нужно продлить. Для этого следуйте несложным советам от Kolesa.Ru.

- Гарантия на отсутствие сквозной коррозии действует только при правильном восстановительном ремонте у дилера, не забывайте об этом. На ТО необходимо восстанавливать лакокрасочное покрытие (ЛКП) по правильной технологии.

- Не пренебрегайте дополнительной антикоррозийной защитой — масляные и парафиновые пленки высыхают и испаряются, их нужно обновлять.

- Держите кузов машины чистым. Грязь вбирает влагу, которая таким образом сохраняется на поверхности и долго выполняет свою разрушительную функцию, потихоньку проникая через микротрещины к железу.

- Своевременно восстанавливайте повреждения ЛКП, даже если кузов оцинкованный.

Ведь то, что “голый” металл не ржавеет, является следствием постоянного “расхода” металлов-защитников, а их на поверхности отнюдь не килограммы.

Ведь то, что “голый” металл не ржавеет, является следствием постоянного “расхода” металлов-защитников, а их на поверхности отнюдь не килограммы. - Пользуйтесь услугами квалифицированных кузовных сервисов, ведь правильное восстановление поверхности требует очень аккуратной и чистой работы, с полным пониманием происходящих процессов. А предложения просто закрасить всё слоем краски потолще обязательно приведут вас в кузовной цех еще раз, причем с куда более серьезными повреждениями металла.

Читайте также:

Как рассчитать стоимость на услуги по сварке

Для многих специалистов приобрести сварочный аппарат и со временем обучиться сварочному делу на профессиональном уровне, является не последней трудностью. И впоследствии, многие приходят к оказанию услуг по сварке или попросту подработок «халтур» помимо основной работы. И тут у многих встает вопрос, как рассчитать стоимость работ по сварке, придерживаться производственно-заводских стандартов ценообразования или же определять «на глаз». В данной статье мы приведем формулу и несколько советов, которые, надеемся, помогут на начальном этапе специалистам определиться с ценами на те, или иные виды услуг связанные со сварочным процессом.

Основные факторы ценообразования

Начнем с того, что можно определить ряд факторов, которые напрямую будут влиять на стоимость продукта или услуги созданной руками сварщика, а именно:

- Объем проводимых работ

- Сложность работ

- Вид сварки

- Вид расходного материала необходимого в процессе сварки

И это далеко не все пункты, но мы все же хотим донести более простую формулу формирования цены, которой сможет пользоваться практически каждый сварщик, даже если, он никогда не имел дело с ценообразованием и далек от гуманитарной экономики.

(tраб + tд) × СТ + (Зд + Змат + Ао)

tраб – время, затраченное на работу

tд – время, затраченное на дорогу

СТ – часовая ставка работника

Зд– затраты на дорогу (топливо)

Змат– затраты на расходные материалы

Ао– амортизация оборудования

Таким образом, стоимость работ = (время затраченное на работу + время затраченное на дорогу к клиенту) * рабочую ставку специалиста + (затраты на дорогу + затраты на материалы + амортизация оборудования)

Хочется, сразу пояснить, что это простейшая формула расчета стоимости услуг, и из неё выразить точную стоимость сантиметра сварочного шва или заваренного стыка трубы, нормами которыми чаще пользуются организации и сервисы, окажется несколько проблематично. Но, применять её для расчета стоимости не высоко профильных работ, вполне практично.

Как закрепиться на рынке услуг

Теперь опишем несколько советов, которые помогут Вам закрепиться на рынке сварочных услуг своего региона и привлечь больше клиентов:

- Всегда будьте в курсе цен на услуги по сварке на своем региональном рынке. Смотрите цены по объявлениям в интернете, спрашивайте у знакомых сварщиков и клиентов. Это поможет Вам сформировать, собственную часовую ставку, зависимую от Ваших профессиональных навыков.

- Если, на Ваши услуги достаточно большой спрос, и на всех клиентов не хватает времени, стоит задуматься о помощнике или поднять цены. Приоритетней предоставить скидку клиенту, для того, что бы он обратился к Вам в следующий раз, чем работать за низкую плату.

- Иногда, для упрощения оценки стоимости работ, можно подсчитать примерный расход материалов на работу и попросить клиента приобрести их самому. Тем, самым стоимость конечного продукта работ для клиента, станет более прозрачной.

- Можно увеличить часовую ставку в 1,5-3 раза при выполнении сварочных работ в стесненных условиях, на высоте, в траншеи, яме и сосудах.

Список советов будет расширяться, учитывая рекомендации подписчиков нашего сообщества в социальной сети ВКонтакте.

сварка вольфрамовым электродом в среде защитного газа в нефтегазовой промышленности

На морских платформах для транспортировки сырых и переработанных нефти и газа применяются входные и выходные трубопроводы. Эти трубопроводы подвергаются воздействию значительных внешних сил во время прокладки и эксплуатации (высокое давление и/или температура, химическое воздействие перекачиваемой среды изнутри, давление воды и воздействие течений снаружи), и поэтому должны выдерживать сильные механические напряжения. Они должны поглощать высокие динамические нагрузки, обладать стойкостью к коррозии.

Соединение труб осуществляется вручную либо при помощи механизированных либо автоматизированных сварочных систем. Особенно важным этапом является сварка корневого слоя щва, поскольку отклонение от допустимого тепловложения может значительно уменьшить стойкость металла к коррозии. В любом случае, если оборудование для механизированной сварки недоступно, корневой и верхний слои шва могут быть выполнены ручной сваркой вольфрамовым электродом в среде защитного газа с добавлением заполняющего материала. Необходимо подчеркнуть, что данный процесс обладает теми же недостатками: низкая производительнось, значительная зависимость от опыта и навыков работы сварщика, недостаточноая воспроизводимость, ограниченный контроль качества и др. При помощи механизированного либо автоматизированного сварочного оборудования можно выполнить любое количество сварных швов, причем каждый из них будет соответствовать самым строгим требованиям по качеству (так называемый подход «нулевых рисков/нулевых дефектов». Результаты работы больше не зависят от навыков сварщика, которому поручена эксплуатация оборудования.

Механизированная либо автоматическая сварка вольфрамовым электродом в среде защитного газа означает, что сам процесс, а также весь комплекс связанных с ним параметров оптимизируется и заранее утверждается. Результаты работы окончательно документируются посредством сварочных инструкций, соответствующие программы реализуются в сварочных аппаратах, применяемых на заводах и на объектах. Для работы с автоматизированным оборудованием больше не требуются навыки ручной сварки, поэтому профессиональные операторы заменяют ручных сварщиков.

Для проекта Shah Deniz 2 подряжчику потребовалось сварить большое количество 16-дюймовых труб CRA, а также фланцев и колен. Несущие трубы с толщиной стенок 41,9 мм были изготовлены из стали API 5L X65, имели внутреннюю плакирову ERNICrMo-3 толщиной 3,0 мм. На заводе-изготовителе трубы (длиной 12 м каждая) объединялись в секции по 24 м. Исходя из имевшегося в наличии оборудования (как это обычно бывает при необходимости выполнять кольцевые швы), для сварки корневого и верхнего слоев применялся ручной сварочный аппарат для сварки вольфрамовым электродом в среде защитного газа (в положении 5G), а для сварки заполняющих слоев – дуговая сварка под флюсом (SMAW). Тем не менее, в процессе утверждения обнаружилось, что заполняющие слои не соответствуют всем техническим требованиям. Проблемы были вызваны зонами начала и окончания сварочного прохода, а также недостаточным проплавлением и потребностью в ремонтных работах. Более того, высокое тепловложение, характерное для SMAW, помешало добиться требуемых свойств металла сварного шва, включая вязкость и предел прочности.

Нем не менее, чтобы не сорвать сроки поставки, руководитель проекта принял решение перейти на механизированную сварку вольфрамовым электродом в среде защитного газа с подачей горячей проволоки. Для этого была заказан соответствующий сварочный аппарат (с вращением трубы 1G). Поскольку трубы уже были разделаны под ручную сварку (угол 30°), корневой и верхний слои по-прежнему выполнялись вручную.

Уровни Фибоначчи. Что это и как их использовать в трейдинге

Золотое сечение или с чего все начиналось

Те, кого интересует сугубо прикладной аспект данных инструментов, могут пропустить этот раздел — экскурс в историю чисел Фибоначчи, а также их появления в трейдинге.

Последовательность Фибоначчи была хорошо известна еще в древней Индии, где применялась в стихосложении. Но имя свое она получила благодаря европейскому математику XII века Леонардо Пизанскому, более известному по псевдониму Фибоначчи. Фибоначчи, помимо других многочисленных математических задач, подробно исследовал и описал эту последовательность в труде «Liber Abaci» («Книга Абака» или «Книга об Абаке»). Последовательность эта представляет из себя бесконечный ряд чисел, каждый следующий член которого равен сумме двух предыдущих:

0, 1, 1, 2, 3, 5, 8, 13, 21, 34, 55 …

У этого ряда есть много замечательных математических особенностей, но главным является то, что отношение члена ряда к предыдущему стремится к знаменитому «Золотому сечению» — числу 1,618. Это число известно с античных времен и впервые встречается в «Началах» Евклида (около 300 лет до н. э.), где применялось для построения правильного пятиугольника.

Золотое сечение считается наиболее гармоничной пропорцией отношения целого к части. Магическим образом число 1,618 очень часто встречается в природных формах, напрямую не имеющих ничего общего между собой. Эту пропорцию можно заметить в раковинах улиток, расстоянии между листьями на ветке, форме спиралей галактик и даже в среднестатистическом соотношении частей тела человека.

Белорусский ученый Эдуард Сороко, который изучал формы золотых сечений в природе, отмечал, что все растущее и стремящееся занять свое место в пространстве, наделено пропорциями золотого сечения. По его мнению, одна из самых интересных форм — это закручивание по спирали.

В музыкальных произведениях, стихотворениях и художественных произведениях также встречается пропорция 1,618. Ученые умы XIX века признали золотое сечение эталоном гармонии пропорций в природе.

Ученые умы XIX века признали золотое сечение эталоном гармонии пропорций в природе.

Идея искать золотое сечение в графиках биржевых котировок принадлежала американскому инженеру и управленцу Ральфу Hельсону Эллиотту, который увлекся анализом цен после серьезной болезни в начале 1930х гг. Эллиотт изучал годовые, месячные, недельные, дневные, часовые и получасовые графики различных фондовых индексов, охватывающих 75-летнюю историю поведения рынка. В процессе исследования он заметил, что движения индексов подчинены определенным ритмам — волнам, в пропорциях которых прослеживаются те самые 1,618. Эллиот написал на эту тему ряд трудов, самым масштабным из которых стала книга «Закон природы — секрет вселенной» (англ. Nature’s Law — The Secret of the Universe)», в которую он включил все свои наработки, касающиеся теории волн и соотношения Фибоначчи.

После Эллиота многие трейдеры и исследователи рынка искали различные применения числам Фибоначчи в биржевой торговле. Развитие вычислительной техники позволило аналитикам далеко продвинуться в этом направлении. Современные трейдеры активно используют инструменты, основанные на данном математическом.

Уровни Фибоначчи в биржевой торговле

Пожалуй, самый распространенный терминал для торговли на российском фондовом рынке Quik предлагает пользователю четыре инструмента, основанных на последовательности Фибоначчи. Это уровни, веер, дуги и временные зоны Фибоначчи. Начнем с самых популярных — уровней.

Одним из самых старых и надежных инструментов трейдера являются широко распространенные уровни поддержки и сопротивления. Участникам рынка нужны ценовые ориентиры, чтобы понять, выгодно ли покупать сейчас, не пора ли продавать и где цена может сменить свое направление. Однако не всегда удается точно определить, какой уровень отработает, а какой цена даже не заметит. Как раз эту проблему помогают решить уровни Фибоначчи.

Определение уровней коррекции

По правилам, инструмент «Уровни Фибоначчи» растягивается от начала тренда к его окончанию (на самом деле, если вы растянете уровни наоборот от конца к началу, в Quik разницы не будет). Если растянуть его таким образом, то получившиеся уровни станут возможными целям для коррекции. От этих уровней можно входить по тренду, либо использовать в качестве цели в контр-трендовых сделках.

На примере графика акций «Норильского никеля» хорошо видно, как четко были отработаны уровни 23,6 и 38,2. Причем тут есть особенность: если уровень Фибоначчи совпадает с уровнем на графике, как в данном примере, то вероятность, что он будет отработан, становится очень высокой. Еще лучше, если при этом он будет расположен на круглом числе.

Стоит сразу оговорить ограничение применения. Данный инструмент применяется только при наличии явно выраженного тренда. Если применять его на инструменте, который движется внутри боковика, то уровни отрабатываются очень «грязно», и вряд ли их использование принесет вам прибыль в долгосрочной перспективе.

Движение по Русгидро происходило внутри флэта с большим откатом. В этом случае уровень 23,6 отработал очень «грязно», и цена могла много раз зацепить стоп-заявку.

Также, уровни становятся более «грязными», когда фаза коррекции затягивается. Однако и в этом случае уровни коррекции по Фибоначчи могут оставаться актуальными, причем могут работать в том числе и зеркально.

Еще одним способом применения коррекционных уровней может быть торговля откатов. Когда инструмент делает быстрое движение к значимому уровню, от которого высока вероятность отката, коррекционный уровень 38,2 может показать вам потенциал, до которого можно держать позицию.

Что касается таймфреймов, применять инструмент стоит в диапазоне таймфреймов М15 — D1.

Определение волн Эллиота

Часто уровни Фибоначчи используются в связке с волновой теорией Эллиота. Согласно этой теории, любое трендовое движение по финансовому инструменту можно разложить на пять волн: три основных (импульсных) по тренду и две коррекционных против тренда. Импульсные волны нумеруются как первая, третья и пятая, а коррекционные, в свою очередь, вторая и четвертая.

Импульсные волны нумеруются как первая, третья и пятая, а коррекционные, в свою очередь, вторая и четвертая.

Любое коррекционное движение тоже можно разложить, но только на три волны. Все внутренние волны также раскладываются по принципу фрактала (фрактал — самоподобная структура). Наглядно этот процесс представлен на рисунке ниже.

Понимание, какую волну формирует цена сейчас, дает возможность предположить, куда она пойдет далее. Самой интересной для трейдеров является третья волна. Она считается самой длинной и самой быстрой. Идеальная сделка с использованием теории Эллиота — это войти в сделку в конце второй волны и выйти из неё в конце третьей.

Согласно теории, высота 3-й волны относится к 1-й, как 1,618. Значит, если мы видим уже сформировавшиеся 1-ю и 2-ю волны, то мы можем рассчитать длину 3-й, используя уровни Фибоначчи. Для этого в некоторых терминалах специально предусмотрен инструмент «расширение Фибоначчи». Строится он по трем точкам: начало первой волны, конец первой волны и конец второй волны. (главное соблюсти эти точке на ценовой шкале по вертикали. По горизонтали положение точек не так важно). На экране появятся уровни Фибоначчи, и уровень с отметкой 1,618 будет отмечать расчетный конец третьей волны.

В терминале Quik инструмента «расширение Фибоначчи» нет. Но его можно заменить обычными уровнями Фибоначчи. Для этого нужно растянуть их так, чтобы 0 был на начале первой волны, а 100 на её окончании. А потом просто перетащить всю конструкцию так, чтобы 0 оказался в конце второй волны.

Хочется отметить, что не всегда конец третьей волны приходится на уровень 1,618. Довольно часто цена немного не доходит или немного опережает эту отметку.

Помимо определения длины третьей волны, ряд специалистов предлагали способы определения и других волн. В книге Б. Вильямса «Торговый хаос» предлагается следующая система определения длин волн:

1 волна — определяется по факту формирования

2 волна — чаще всего заканчивается на уровнях коррекции 50,0 и 61,8.

3 волна — составляет от 1 до 1,618 от длины первой волны.

4 волна — чаще всего заканчивается между уровнями коррекции 38,2 и 50,0 и чаще всего выглядит в виде бокового движения.

5 волна — составляет от 61,8% до 100% от диапазона между началом первой волны и концом третьей.

Рассмотрим на примере графика Россетей. Зеленым отмечены импульсные волны, а красным — коррекционные.

Самым сложным в применении волн Эллиота является вопрос: «В какой волне цена находится сейчас?» Консенсуса по поводу того, как определить точку отсчета первой волны у адептов волновой теории нет по сей день и, возможно, так и не будет.

С практической точки зрения наиболее эффективным является подход: «Не уверен — не торгуй». На некоторых инструментах в определенной фазе волны прорисовываются очень четко и легко идентифицируются. На других же, выделить волны практически невозможно. Необходимо путем регулярного наблюдения отыскивать среди всего многообразия инструментов те, которые ходят понятным для вас образом, и торговать только их. А как только волны начинают ломаться, переходить на другой инструмент.

Очень важно не зацикливаться на одной ценной бумаге, пытаясь отыскать волны там, где их нет. Кроме того, торговая система обязательно должна включать в себя план на случай негативного стечения событий. Стоп—лосс должен обеспечивать соотношение риск/прибыль не менее 1/2.

Веер Фибоначчи

Как и уровни, этот инструмент, может использоваться для определения точек, где завершится коррекция. Алгоритм, по которому строятся лучи веера достаточно простой. Если провести вертикальную линию через точку окончания трендового движения, то лучи будут проходить через точки пересечения этой линии с соответствующими уровнями Фибоначчи. В большинстве терминалов этот алгоритм представлен в виде готового инструмента, который растягивается от начальной точки трендового движения к её концу. Лучи веера, в таком случае, будут показывать возможные окончания коррекции, где можно открывать позицию по тренду.

По умолчанию в инструменте могут быть разные настройки, но наиболее распространенными являются настройки лучей 38,2; 50,0; 61,8. В Quik их можно задать следующим образом: щелчок правой кнопкой мыши по вееру -> редактировать -> в разделе «Уровни Фибоначчи» задаете нужные значения.

Веер рекомендуется использовать в связке с другими методами определения длины коррекции. Построение веера имеет погрешность в зависимости от масштаба и таймфрейма, что может привести к неверной трактовке сигналов.

Дуги Фибоначчи

В отличие от предыдущих инструментов, дуги примечательны тем, что они учитывают еще и временной фактор. Это позволяет трейдеру не только предположить, как поведет себя цена, но и в какой момент это произойдет.

Дуги Фибоначчи строятся следующим образом: сначала между началом и концом тренда строится прямая. Затем строятся три дуги с центром в конце пересекающие прямую на уровнях Фибоначчи 38,2%, 50% и 61,8%. В большинстве терминалом дуги, точно так же реализованы в виде отдельного инструмента.

Дуги Фибоначчи очень сильно зависят от масштаба графика. Наиболее подходящий масштаб можно выбрать проанализировав эффективность инструмента на истории. Так же, как и веер рекомендуется использовать дуги совместно с другими методами технического анализа.

Временные зоны Фибоначчи

В основе временных зон Фибоначчи положена одноименная последовательность чисел 0, 1, 1, 2, 3, 5, 8, 13, 21… Исходной точкой для построения выбирается локальный максимум или минимум. Вторая точка позволит определить длину единичного интервала. На графике появятся вертикальные линии с шагом, соответствующем последовательности чисел Фибоначчи в единичном интервале.

Вертикальные линии помогают идентифицировать моменты времени, когда стоит ожидать разворота. При нахождении цены в районе очередной линии необходимо использовать другие индикаторы и сигналы для поиска точки входа против движения. Можно, например, комбинировать временные зоны с веером или уровнями Фибоначчи.

Можно, например, комбинировать временные зоны с веером или уровнями Фибоначчи.

Другие инструменты

Помимо представленных способов использования чисел Фибоначчи в торговле придумана еще масса вариантов: спираль Фибоначчи, канал Фибоначчи, клин Фибоначчи и т. д. Они немного отличаются по методам построения и внешнему виду, но суть их одна — определение длины коррекции. Вы можете выбрать наиболее подходящие для себя инструменты и пополнить ими свой торговый арсенал.

Книги, которые можно прочитать на эту тему

В книге А. Фроста и Р. Пректера «Волновой принцип Эллиота» можно ознакомиться с основными принципами волновой теории Эллиота в её классическом виде.

В книге Б. Мендельброта и Р. Хадсона «(Не)послушные рынки» можно прочесть о современном взгляде на ритмы финансовых рынков и фрактальной структуре изменения цен.

В книге Б. Вильямса «Торговый хаос» можно подробнее ознакомиться с методом подсчета волн, кратко изложенном в данном материале.

В книге Р. Фишеpа «Последовательность Фибоначчи: приложения и стратегии для трейдеров» изложен еще один взгляд на использование уровней Фибоначчи при подсчете волн.

Открыть счет

БКС Экспресс

советов по запуску и остановке при дуговой сварке – Baker’s Gas & Welding Supplies, Inc.

Ожидается, что во время сварки у вас закончится электрод до того, как вы закончите сварку. Сварщикам важно знать, как снова начать сварку в том месте, где они должны были остановиться, без образования чрезмерного количества следов удара. Следы ударов также известны как дефекты сварки и могут привести к образованию трещин в зоне сварного шва.

Если у вас закончился электрод, вам следует немедленно прекратить сварку и заменить электрод, чтобы вы были готовы продолжить сварку.После того, как вы перезагрузите электрод и будете готовы снова начать сварку, вам нужно будет зажечь дугу. Чтобы снова успешно начать сварку, вам нужно будет поджечь дугу в точке за пределами точки, в которой вы остановились. Важно, чтобы при зажигании дуги она двигалась в том же направлении, в котором вы будете сваривать, чтобы ее можно было расплавить и покрыть новым сварным валиком, который вы будете создавать.

Важно, чтобы при зажигании дуги она двигалась в том же направлении, в котором вы будете сваривать, чтобы ее можно было расплавить и покрыть новым сварным валиком, который вы будете создавать.

Когда дуга будет готова к работе, вы захотите снова приварить конец валика, на котором вы остановились.Как только вы дойдете до точки остановки, вы начнете сварку с той точки, в которой остановились, а затем измените направление сварки и начнете перемещать валик вперед, пока не закроете метку удара. На этом этапе вы должны убедиться, что ваши сварные швы идут в том же направлении, что и исходный сварной шов.

Когда вы достигнете точки, где находится ваша метка удара, вы захотите расплавить эту область, приложив бусину к метке удара. Это расплавит исходную ударную метку и предотвратит образование трещин после завершения сварки.Как только ударная отметка расплавилась должным образом, продолжайте приваривать валик, пока не дойдете до конца свариваемой детали. Когда вы дойдете до конца металла, вам следует вернуться примерно на 1/4 дюйма, чтобы заполнить кратер, оставшийся на конце металла, который вы свариваете. Процесс возврата поможет предотвратить образование трещин в конце области сварного шва и сделает сварной шов более прочным.

Сварка требует специальных знаний о том, как правильно останавливать и запускать сварку.Для достижения наилучшего возможного результата вы должны практиковать остановку и запуск на кусках металлолома. Это поможет вам почувствовать запуск, остановку и зажигание дуги.

Сопутствующие товары

Crown Alloys E 410-16 – электрод 1/8 ″ – трубка 1 фунт

Артикул: CRO-SE410-EO-BP

Узнать больше

Weldcraft Редкоземельный вольфрам WG018X7

Артикул: WCR-WG018X7

Узнать больше

Lincoln – Электрод-стержень Fleetweld 37 E6013 3/32 5 фунтов

Артикул: LINED033501

Узнать больше

Weldcraft 2% сертифицированный вольфрам WC040X7

Артикул: WCR-WC040X7

Узнать больше

Сообщение «Советы по запуску и остановке при дуговой сварке» впервые появилось на сайте Weld My World.

Дефекты сварки внахлест и 3 способа их устранения

Перекрытие возникает во время сварочного проекта, когда оставшаяся поверхность сварочного материала больше, чем отверстие в поверхности металла. Распространенным формальным определением перекрытия является сварочный материал, выступающий за пределы носка или корня сварного шва. Перекрытие также иногда неофициально используется для обозначения не полностью расплавленного металла.

Эта проблема обычно возникает, когда металл, который используется для сварочного материала, раскатывается и не образует плоского контакта, что приводит к избытку или «перекрытию» материала, выходящему за пределы намеченной точки.Наложение часто выглядит как круг или пятно вокруг области, переходящее в ненужные места. Материалы с перекрытием или отсутствием сплавления могут не пройти проверку из-за возможности разрушения готовой конструкции под воздействием напряжения.

Уменьшить текущий уровень

Должны быть установлены надлежащие уровни постоянного или переменного тока в зависимости от специфики каждой работы. Если ваш электрод выглядит слишком ярким или светится, это обычно означает, что слишком большой ток будет достигать точки сварки.Сила тока должна составлять один ампер на каждую тысячную дюйма диаметра электрода. Таким образом, для диаметра четверти дюйма потребуется 250 ампер.

Используйте электрод меньшего размера

Прутки и электроды большего размера потенциально могут нанести слишком много сварочного материала на поверхность. У электродов меньшего размера будет меньший зазор и меньше сварочного соединения в каждой точке, а это значит, что вероятность того, что избыток материала вызовет перекрытие, не так велика.

Проверьте свою технику

Неопытность или метод, не соответствующий поставленной задаче, вызовут дублирование. Имейте в виду, что методы сварки могут сильно различаться в зависимости от типа используемого металла или от того, использует ли сварщик сварку MIG, сварку TIG, сварку палкой и т. Д. Все это требует различных форм подготовки и очистки или определенных материалов, таких как защитный газ, а также методы должны использоваться правильно, чтобы получить сварной шов хорошего качества без перекрытия.

Д. Все это требует различных форм подготовки и очистки или определенных материалов, таких как защитный газ, а также методы должны использоваться правильно, чтобы получить сварной шов хорошего качества без перекрытия.

Узнайте больше о решениях для изготовления металлических изделий на заказ

Для получения дополнительной информации о правильных методах сварки от профессионалов отрасли, вы можете связаться с Blackstone Advanced Technologies.

Считаете ли вы наш блог полезным инструментом для того, что искали? Не стесняйтесь делиться на Facebook, LinkedIn или Twitter с помощью супер-простых кнопок публикации справа!

Основные термины сварки

Ниже приведены мои нетехнические определения некоторых

основные сварочные условия.Они хороши для любителей дома и тех, кто только собирается

в сварочное поле. Большинство людей не хотят садиться и учиться сварке

словарный запас, и я их не виню, я тоже. Но если вы выучите это,

вы будете на голову выше большинства новичков.

Нажмите здесь, чтобы просмотреть наши сварочные печи и на

узнайте о преимуществах правильного хранения сварочных материалов!

Arc Blow – дуга ходить везде, куда вы НЕ ХОТИТЕ.Это происходит только в округе Колумбия, бывает много завитков в угол и, как полагают, каким-то образом вызвано магнетизмом. Иногда помогает переместить рабочий зажим в другое положение на стали.

Дуга Резка – может выполняться стержнем 6010 или 6011 на станке до «warp 10». (очень горячие) Можно использовать и другие стержни, но эти два лучшие. Здесь вы прорезаете сталь, используя силу дуги. Это не сделает самый красивый разрез, но подойдет в крайнем случае, когда у вас нет фонарика.

Дуга

Строжка – это когда сталь или металл разрезают дугой из углерода.

электрод. Электрод представляет собой твердый углеродный слой, обернутый медью для обеспечения проводимости. В

Stinger имеет сжатый воздух, и когда кнопка нажата, он выпускает воздух в расплавленный

разрезаемый металл. Машина повернута на “деформацию 10”, что означает, что вы

используют ОЧЕНЬ много ампер (тепло).

В

Stinger имеет сжатый воздух, и когда кнопка нажата, он выпускает воздух в расплавленный

разрезаемый металл. Машина повернута на “деформацию 10”, что означает, что вы

используют ОЧЕНЬ много ампер (тепло).

Примером может служить то, что мы зашли в работа, где 5 резервуаров из нержавеющей стали высотой около 10 этажей имели почти каждый сварной шов провалить рентгеновское обследование.Мы выдолбили сварной шов снаружи, а затем снова сварили. Мы затем выдолбил сварные швы изнутри и снова приварил к нашему предыдущему сварному шву.

толстый нержавеющую сталь нельзя резать горелкой, и даже если бы это было возможно, из-за тепла она деформация. Дуговая строжка сохраняет тепло в месте пропила.

Сплав – это элемент, добавленный к металлу. Примером может служить низкоуглеродистая сталь с добавлением хрома (резист ржавчина) и никель (делает его менее восприимчивым к окислению, которым является ржавчина), который делает форму из нержавеющей стали.(наиболее распространенная нержавеющая сталь 304)

Чередование Current – меняет направление с положительного на отрицательное по синусоиде. волна. Это создает неустойчивую дугу при большинстве сварочных процессов, поэтому постоянный ток является предпочтительным.

Сила тока – измеряет ток электричества и то же самое, что и ток, который является вашим теплом.

Arc – это то, что находится между конец электрода и основной металл. Сопротивление вызывает тепло.

Автомат Сварка – это сварка, выполняемая таким оборудованием, как роботы.

Резервное копирование Полоса – это полоса или отрезок стали, стыкующийся до открытого зазора между два куска стали. Сварочные стержни 6010 можно использовать для открытой стыковой сварки, но 7018 не может и требует подкладочной полосы для обеспечения поверхности для электрода. чтобы приварить. Некоторые резервные планки обрезаются, а некоторые остаются на месте.

Бусина – наплавленный присадочный металл на и в рабочей поверхности, когда проволока или электрод

плавится и вплавляется в сталь. Стрингер-бусинка – это узкая бусина с

тянущее движение или легкие колебания, в то время как бусинка плетения шире и больше

колебание.

Стрингер-бусинка – это узкая бусина с

тянущее движение или легкие колебания, в то время как бусинка плетения шире и больше

колебание.

Bevel – угловая срезка или шлифовка на краю заготовки чтобы обеспечить большее проплавление для более прочного сварного шва.

Взорвано – что вы будет, если сварить или порезать емкости с испарениями. НИКОГДА не сваривайте и не резайте какие-либо контейнер, если он не новый или вы не знаете, что он был очищен и сертифицирован по безопасности! Контейнеры могут быть токсичными, легковоспламеняющимися или взрывоопасными.

Щетка – сталь ручная щетка с проволочной щетиной, дисковая щетка для ручной шлифовальной машины, чашечная щетка для ручной шлифовальной машины, или колесная щетка для настольной шлифовальной машины. Они используются для очистки прокатной окалины, окисления, грязь, масло и т. д. со стальных поверхностей. Чистота имеет первостепенное значение на заготовку, чтобы убедиться в отсутствии дефектов сварного шва. Важно использовать нержавеющую стальную щетку и щетку из мягкой стали.

Build-Up Weld – здание

вверх по поверхности стальной детали, такой как зубья звездочки, поверхность

промежуточное колесо (удерживает гусеницу на гусеничном ходу, например, бульдозеры)

или краны), или ковш на фронтальном погрузчике.В большинстве случаев это намного дешевле

Сварщик собирает компонент, а не заменяет его. Собрать

сварные швы обычно выполняются электродами с твердой поверхностью.

Это тоже хороший способ

для нового студента-сварщика, чтобы научиться правильному повторному запуску и врезке.

Разоренный Аут – невыполнение испытания сварного шва из-за дефектов сварных швов. “Он разорился на своих испытательных пластинах и не был принят на работу ».

Butt Joint –

просто то, что это такое … две части столкнулись друг с другом.Только верх и

нижняя поверхность может быть сварной. Без хорошего проплавления этот сварной шов не имеет

прочность многопроходного углового шва или соединения со скосом.

Заглушка – последний валик шва с разделкой кромок, его можно сделать плетеным движением вперед и назад, или с бусинками, привязанными друг к другу.

Также то, что вам нужно надеть на голове при сварке Mig в вертикальном положении или во время любого процесса над головой, чтобы не допустить образования горячих искр с твоей головы. (см. Кассинг.) Шляпы сварщика имеют маленький счет и такие высокие им нужна сигнальная лампа, чтобы самолет не врезался в них. Это так их можно повернуть и натянуть на ухо при сварке трубы и головы наклонен. Вы ДАЖЕ не хотите, чтобы капля расплавленного металла попала вам в ухо! Ты Вы можете буквально услышать его шипение, когда страдаете от ожога. Сварочные шапки могли выиграть любой конкурс уродливых шляп со всеми безумными горошками, узорами пейсли и другими безумными конструкции.

Cardinal Sin of Welding – см. Поднутрение.

Коалесценция – ах, это когда металл или сталь сплавлены (стыкованы) кузнечиком.

с покрытием Электрод – это флюс на присадочном металле сварочного стержня. Они использовали использовать неизолированные штанги только в горизонтальном положении. Кто-то заметил, что ржавый стержень работал лучше, чем новый, поэтому они начали экспериментировать с разными покрытия на разные стержни. Они обнаружили, что некоторые покрытия создают экранирование. газ, защищавший сварочную ванну от загрязнений в атмосфере.Загрязняющие вещества вызвать пористость и продольное растрескивание. Сварочная ванна защищает сварной шов был гладким и прочным и мог использоваться в разных положениях, а не просто плоский. Я могу только представить, сколько раз эти голые стержни застревали!

Вогнутость – Это когда валик углового сварного шва провисает внутрь от корневой грани к корню.

Расходные материалы

Вставка – это место, где присадочная проволока или стержень находится в зазоре, и вы привариваете его

основной металл вместе с проволокой или прутком. Он становится единым целым с кузнечиком сварного шва.

Он становится единым целым с кузнечиком сварного шва.

Выпуклость – это когда валик углового сварного шва выступает наружу из корня.

к лицу.

Угловое соединение – Одно из пяти основных сварных соединений. Это это когда края двух пластин стыкуются друг с другом под углом 90 градусов. Это обычно имеет канавку для заполнения, обеспечивающую хорошее проникновение.

Защитное стекло или Защитная пластина – Прозрачные стеклянные или пластиковые линзы в бленде или очках для резки защищает линзу № 5 (для резки) или № 10, 11, 12 (для сварки) от попадания брызги на них.Жалко меня, черт возьми, когда студент забывает положить его когда меняют линзу. Затем они сваривают его, и брызги портят # стекло, которое недешево! Вы должны часто менять накладки, так как они ограничивают ваш вид, когда они забрызганы или поцарапаны.

Трещина – Где сварной шов трескается или разваливается. Хорошим примером может служить сварка чугуна. Если он не был предварительно нагрет и не подогрет должным образом, или если используется неправильный электрод, это взломает БОЛЬШОЕ ВРЕМЯ.Иногда трещина будет проходить прямо перед сварным швом. бассейны во время сварки.

Вы должны предварительно нагреть, пост-нагревать и спустить чугунную катанку, который содержит никель. Уловка, чтобы предотвратить распространение трещины, – это просверлить отверстие до и после трещины, которую вы собираетесь сваривать. Выполните сварку, а затем заполнить дыры. Отверстия не дают трещине распространяться.

Кратер – В конце сварного шва вы прожигаете сталь, не оставляя присадки. металл, оставляющий углубление в основном металле.При перезапуске вы хотите чтобы начать в конце трещины, приварите обратно к месту остановки сварного шва, а затем продолжайте движение в направлении сварки. Это предварительно нагревает и дает хорошее соединение. в бусинку, которую вы только что положили.

Критическая температура – Это когда

основной металл переходит из состояния солидуса в состояние ликвидуса по мере его нагрева во время

сварочный процесс. Это как раз в тот момент, когда оно перестает быть твердой массой,

таять и становиться жидкостью.Это отличный термин для обсуждения за коктейлем.

вечеринка, чтобы заставить вас казаться умным, ОСОБЕННО, если ваша аудитория мало знает о

сварка!

Это как раз в тот момент, когда оно перестает быть твердой массой,

таять и становиться жидкостью.Это отличный термин для обсуждения за коктейлем.

вечеринка, чтобы заставить вас казаться умным, ОСОБЕННО, если ваша аудитория мало знает о

сварка!

Ток – В электрической цепи ток является потоком электричества. То, на что вы свариваете, сопротивляется потоку, и это выделяет тепло. AMPS являются мерой вашего тока. Чтобы получить немного более технический, ток отрицательно заряженные электроны проходят через проводник, который обычно представляет собой проволоку.

цилиндр р – В чем мы храним кислород и ацетилен для резки, и ЗАЩИТНЫЙ ГАЗ для Сварочные процессы MIG и TIG.Они бывают разных размеров, и вам нужно изучить перед покупкой. Если у вас будет слишком мало одного, вы действительно устанете заправлять это все время.

Дефект – Что-то не так со сварным швом. Основные дефекты: продольные трещины, пористость, шлаковые включения и “кардинальный” Грех “сварки… Подрезка.

Глубина расплавления – Насколько глубока ваша присадочный металл проникает в металл с поверхности.

Постоянный ток – Сварка постоянным током – это самая плавная сварка с наименьшим количеством брызг.В

ток течет в одном направлении, от отрицательного к положительному. (От катода к аноду)

It

это похоже на то, когда вы включаете водяной шланг и вода вытекает. С DC

ток ВСЕГДА течет в одном направлении. Однако вы можете изменить сварку

приводит к изменению полярности.

Отрицательный электрод постоянного тока – Электричество ВЫХОД ИЗ сварочного стержня или проволоки рассеивается в заготовке, поэтому дает меньшее проникновение. Около 1/3 тепла приходится на конец стержня и 2/3 тепла. на заготовке.Это то, что вы хотите использовать для тонких металлов.

Прямой

Положительный токовый электрод – Электричество течет НА сварочный стержень или проволоку

и, следовательно, больше нагревают стержень или конец проволоки. Это дает вам 2/3 тепла

на стержне и 1/3 на заготовке, что дает большее проникновение для толстых

металлы, потому что сила дуги проникает в сталь перед нанесением присадочного металла.

Это дает вам 2/3 тепла

на стержне и 1/3 на заготовке, что дает большее проникновение для толстых

металлы, потому что сила дуги проникает в сталь перед нанесением присадочного металла.

Пластичность – Металл изгибается и остается изогнутым, не ломаясь.

Рабочий цикл – это сколько времени машина может проработать за десять минут до того, как он перегревается.

10% = 1 минута из каждых 10.

20% = 2 минуты из каждых 10.

Включено до 100%, при котором будет работать все время без остановки.

Для

машина на заводе или строительной площадке, вам нужен 100% рабочий цикл.

Для

ваша мастерская по хобби вы можете обойтись с 20 или 30%.

Даже в самом загруженном фабрика через десять минут выйдет из строя.Если вы сварка клеем, вы можете пробежать чуть больше минуты. Тогда ты собираешься поднять капюшон, проверить из того, что делают все остальные, подумай о том, что ты собираешься делать той ночью, Отколотите шлак, почистите сварной шов, проверьте, сколько сейчас времени, замените стержни и НАКОНЕЦ возвращаемся к сварке.

Edge Joint – Внешний край двух пластин встали на 90 градусов параллельно друг другу.

Подготовка кромки – До приваривая край плиты или трубы, следует позаботиться о том, чтобы сварной шов был качественным.Это могут быть вырезаны резаком или скошены, обработаны шлифовальным станком, напильником или все три.

Электрод – Электроды либо покрыты флюсом, либо просто оголены. В области электрод называется стержнем при сварке штангой, а электрод – проволокой. Дуговая сварка MIG и порошковой проволокой.

Существует МНОГО разных типов электродов.

В

Использовались голые стержни времен Второй мировой войны, которые можно было использовать только в горизонтальном положении. Это было

ОЧЕНЬ легко воткнуть эти стержни, и я могу только представить, как это должно быть неприятно.

были использовать их. Однажды парень заметил, что подобранный им ржавый стержень приварен

лучше, чем новенькие.

Однажды парень заметил, что подобранный им ржавый стержень приварен

лучше, чем новенькие.

Эксперименты с разными типами покрытий как кремний и калий, было установлено, что флюс на стержне не только помогает он горит лучше, но производит защитный газ, защищающий сварочную ванну от атмосфера.

Держатель электрода – ручной зажим, удерживающий сварку стержень и проводит электричество из стержня в ОТРИЦАТЕЛЬНОМ ЭЛЕКТРОДЕ ПРЯМОГО ТОКА, или в стержень в ПОЛОЖИТЕЛЬНОМ ЭЛЕКТРОДЕ ПРЯМОГО ТОКА.

Лицевая – На пластине или сварка труб: ROOT PASS, HOT PASS, FILLER PASS и CAP. Корень проникает через заднюю часть пластины, колпачок находится на поверхности, которую вы сварка, то есть лицо.

Вентилятор : Сварочные аппараты имеют вентилятор для охлаждения машины и предотвращения ее перегрева. (см. ОБЯЗАТЕЛЬНЫЙ ЦИКЛ) Некоторые фанаты работают постоянно, в то время как другие запускаются “по запросу”, что означает, что он включается при необходимости и отключается, когда не требуется.

(Хорошая идея взорвать отключать сварочный аппарат сжатым воздухом не реже одного раза в месяц. Это сохраняет пыль от накопления и возможного нарушения внутренней электрической работы. На всех машинах есть вентиляционные прорези, и каждый из них должен быть продуван.)

Железо Металл – Железо получают из руды, добываемой на Земле. Смотри как Сталь сделана. Черный означает, что металл – это железо или железо со сплавами.

Наполнитель Металл – металл, добавляемый в сварочную ванну.Сварной шов можно выполнять с присадочный металл. Тонкий металл иногда сваривают путем плавления двух основных металлов. все вместе.

Flash Burn – Это ожог от радиации.

от УЛЬТРАФИОЛЕТОВЫХ лучей сварочной дуги. Он может обжечь кожу аналогично

к солнечным ожогам и даже волдырям на роговице. Вы не понимаете этого до нескольких часов спустя

когда кажется, что кто-то втирает тебе горячий песок в глаза.

Два моих студенты сваривали слишком близко друг к другу, и я сказал им двигаться, но они сказал, что они были в порядке.Да, что я знаю? Я делал это только 30 долбаных лет по сравнению с их тремя или четырьмя месяцами!

Уэлп, в ту ночь они были в отделении неотложной помощи получают мазь для глаз и красивое отделение неотложной помощи за 300 долларов законопроект.

Вы никогда не должны находиться там, где можно увидеть свет сварочной дуги без защитные линзы, даже если они не сбоку от глаз. В моем магазине громко объявляем “СМОТРИТЕ В ГЛАЗА!” прежде чем зажигать дугу, чтобы предупредить чтобы закрыть глаза.

Угловой шов – Король сварных швов, потому что он используется во многих приложениях, в основном на тройниковых соединениях. . (См. СОЕДИНЕНИЯ.)

Два куски металла стыкуются встык под углом 90 градусов, бусинка проходит на полпути в каждый кусок. В зависимости от толщины может понадобиться одна бусинка или несколько бусинок. ПРИВЯЗАНЫ друг к другу.

Поверхность углового сварного шва – Поверхность или верх сварной шов.

Ветвь углового сварного шва – От пересечения стыка до конец сварного шва.На каждую тарелку будет по ножке.

Угловой шов Носок – это конец сварного шва на конце ножки. Опять будет один за каждую тарелку.

Корень углового сварного шва – Место начала сварного шва на пересечении стыкованных пластин.

Горловина углового шва – Расстояние от корень к лицу.

Для приведенных выше определений FILLET WELD см. Miller’s Tig.

Страница сварки для хорошей иллюстрации…

http: // www.millerwelds.com/education/TIGhandbook/pdf/TIGBook_Chpt7.pdf

Поток Измеритель – Давление в баллоне ЗАЩИТНОГО ГАЗА может достигать 2400 фунтов. на дюйм. Расходомер снижает его до рабочего давления, обычно от 20 до 25 кубических футов в час.

Flux :

Очищает поверхность и при горении

создает ЗАЩИТНЫЙ ГАЗ, который защищает БАССЕЙН или ЛУЗУ от атмосферных воздействий. загрязняющие вещества, вызывающие ДЕФЕКТЫ.

загрязняющие вещества, вызывающие ДЕФЕКТЫ.

Дуговая сварка порошковой проволокой (FCAW) – Длинную тонкую плоскую полоску пропускают через серию штампов, пока она не начнет скручиваться. По сторонам.Затем добавляется FLUX, и он проходит через штампы до тех пор, пока не будет свернутый в трубчатую проволоку.

Подобно ТВЕРДОЙ СТАЛЬНОЙ ПРОВОЛОКЕ, он катится и используется аналогично MIG, обычно устанавливается на ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ПРЯМОГО ТОКА. Когда проволока расплавляется и превращается в НАПОЛНИТЕЛЬНЫЙ МЕТАЛЛ, ПОТОК горит и образует ЗАЩИТНЫЙ ГАЗ.

Следовательно, не требуется ЗАЩИТНЫЙ ГАЗ, поэтому его можно использовать на сквозняках или даже на ветру, в отличии от его двоюродного брата МИГа.

Испытание на свободный изгиб – Также называется управляемым изгибом тест, это разрушительный тест.Из испытательной пластины вырезается купон, сварной шов шлифованный, затем купон (обычно 1 ½ дюйма в ширину и 7 дюймов в длину) сгибается. в JIG. Затем он ВИЗУАЛЬНО ПРОВЕРЯЕТСЯ на предмет трещин и дефектов.

Это

это один из способов демонстрации КВАЛИФИКАЦИИ для получения сертификата. Сварка – это одно

из самых требовательных профессий, потому что сварщик всегда должен доказывать свою квалификацию.

У меня 30-летний опыт работы в цехе, профсоюзе металлургов и образовании,

но если бы я пошел работать, скажем, в электростанцию, со сварщиком, который

поля всего пару лет, я бы еще сдать тест с ними!

Критически для выполнения сложных работ требуется квалификация РЕНТГЕНОВ, которая является неразрушающей, но показывает все!

Дым – Квалифицированный ДЖУРНИР или НОВИЧК при резке и сварке всегда следует остерегаться испарений.

От GALVANIZED пары цинка, вызывающие тошноту, к более опасному газу фосгену, который может выделяться от УЛЬТРАФИОЛЕТОВЫХ ЛУЧЕЙ вокруг некоторых чистящих средств ДЫМ может быть опасен!

Всегда убедитесь, что у вас есть надлежащая вентиляция, особенно в закрытых помещениях!

Предохранитель – Если вы покупаете сварочный аппарат для дома, убедитесь, что у вас есть подходящие

предохранитель, чтобы вы не взорвали все. В старых домах убедитесь, что проводка

были обновлены, иначе вы можете вызвать пожар при их перегреве.

В старых домах убедитесь, что проводка

были обновлены, иначе вы можете вызвать пожар при их перегреве.

Fusion – Как сказано в COALESCENCE, слияние – это плавление и слияние с основой. металл или РОДИТЕЛЬСКИЙ МЕТАЛЛ вы свариваете кузнечика.

Это тоже слово за то, что доктор хочет сделать с моей лодыжкой, которую я сломал, когда упал три истории. Хочет взять кусок моей бедренной кости и прикрепить его к лодыжке. Беда То есть, для заживления бедра потребуется больше времени, чем для заживления лодыжки! Итак … этот маленький операции не будет.Черт возьми, мне все равно больно, когда я не сплю!

оцинковка – Электрохимический процесс, при котором низкоуглеродистую сталь погружают в жидкий цинк для

сделать его антикоррозийным. Я был удивлен, узнав, что это делается уже 150 лет!

Когда

при сварке оцинкованной стали сначала нужно прожечь цинковое покрытие и

он производит ДЫМ, который может вызвать у вас тошноту, как будто вас ударили в

кишка.

Питье молока до, во время и после сварки должно помочь, но

правильная вентиляция и вообще не дышать ею – лучше всего.

Газовая металлическая дуга Сварка (GMAW) – см. «МИГ»

Газовая вольфрамовая дуговая сварка – см. “TIG”

Сварной шов с разделкой кромкой – Когда требуется очень прочный сварной шов, например, когда две колонны соединены вместе на высотном здании, важно чтобы получить максимальное проникновение и сплавление. Это делается путем обрезки ФАСА что вы можете приварить твердое тело от КОРНЯ к ЛИЦУ РОДИТЕЛЬСКОГО МЕТАЛЛА.

Тепло

Затронутая зона – кое-что, что многие сварщики не принимают во внимание, но должны.Любое время

при сварке металла или стали вы нагреваете область рядом со сварным швом. После этого

нагревается, охлаждается с разной скоростью в зависимости от температуры в магазине

или поле.

На строительных объектах зимой это может происходить очень быстро.

И нагрев, и охлаждение могут повлиять на свойства в зависимости от того, какая основа

металл, на котором вы свариваете.

Зона термического влияния на низкоуглеродистую сталь обычно

ничего страшного. Однако, если вы свариваете чугун, например, без должной

предварительный нагрев и последующий нагрев, он треснет прямо у вас на глазах.

Инвертор – Относительно новые, впервые услышал о них лет 13 назад. Источник питания для сварочные аппараты, которые намного эффективнее обычных трансформаторов. машины используют и, следовательно, гораздо меньшие единицы.

Когда я впервые начал сварку тридцать лет назад в магазине черного железа я использовал сварщика, который выглядел как большой атомная бомба с ящиком наверху. Он был не менее четырех футов в ширину, два фута глубокой и высотой около трех футов.

Сегодня у них есть машины, которые могут все

что можно, плюс еще несколько, и они размером с небольшой чемодан, а это много

удобнее для магазина и поля.

Iron Workers – Есть здесь пара значений. Первый – это союз, к которому я принадлежу, Интернационал Ассоциация рабочих мостов, строительного, декоративного и арматурного железа. Как название подсказывает, мы работаем над конструкциями, начиная от высотных офисных башен, к плотинам, ГЭС и т. д.После трехлетнего обучения я стал структурным сварщик. Есть и другие банды (бригады), такие как Raising Gang, Plumb Gang, Bolt-up Банда и разная банда. Хотя я работал над ними всеми, я потратил большую часть Я провела время в различных сварочных бригадах, так как сварка – моя настоящая любовь!

Это это также термин для машин, как ОГРОМНЫХ, так и достаточно маленьких, чтобы их можно было переносить. по вакансиям. Он может резать металл, резать углы и пробивать отверстия. Ты собираешься инвестировать минимум около пары тысяч за меньшую модель.Даже не хочу подумать, сколько стоят большие.

Прерывистый сварной шов: Очень распространенный

ошибка в сварке это сварка слишком много! Многие сварщики, особенно

новичок в торговле: «чем больше шов, тем лучше он будет держаться». Ну, это НЕ правда! Часто один или два дюйма сварного шва каждые пару дюймов

держится так же хорошо, как и сплошной сварной шов.

Ну, это НЕ правда! Часто один или два дюйма сварного шва каждые пару дюймов

держится так же хорошо, как и сплошной сварной шов.

На большинстве работ, будь то в магазин или поле, сварные швы будут на чертеже, чтобы вы знали, что именно сделать.Инженеры определяют, какой вид сварного шва лучше всего подходит для данного соединения.

Есть два типа прерывистых сварных швов. Приведу пример из завод по производству черного чугуна, на котором я когда-то работал:

1) «Цепь» на Луч двадцать футов, мы найдем центр, скажем, в десяти футах. Отметим два дюймов, по одному дюйму с каждой стороны от центра. Затем из центра этого сварного шва мы сделаем отметку на расстоянии двенадцати дюймов. На этой отметке мы бы измерили один дюйм на каждом сторона.Таким образом, мы измеряли расстояние от центра до центра каждого сварного шва. В большинстве конструкций почти все измеряется от центра.

По другую сторону луч, мы бы отразили следы первой стороны.