жидкий и сухой варианты, инструкция по применению и советы

Когда человек впервые слышит о необычайных возможностях холодной сварки, его реакция почти по Станиславскому — «не верю!», и в принципе, это объяснимо. Отчасти подобное восприятие — следствие самого названия, которое является довольно удачным маркетинговым решением. Как происходит соединение стальных труб, видели все: слепящие, завораживающие искры разлетались в разные стороны, а мама ещё в детстве строго запрещала смотреть туда: «Глаза заболят!»

- Виды холодной сварки

- Свойства и возможности метода

- Советы специалистов

Виды холодной сварки

Давайте уясним, что ничего общего с традиционными сварочными работами в этом процессе нет, скорее подходит термин «склеивание». Базируется это утверждение на том, что основа состава — эпоксидная смола. Для придания необходимых качеств в неё добавляются различные компоненты. Информацию о наиболее важных ингредиентах производители сохраняют в секрете — конкуренция на рынке вынуждает.

Чтобы увеличить прочность соединения деталей, применяются разные наполнители. В зависимости от характеристик свариваемых поверхностей используются мелкие металлические опилки, измельчённая до состояния пыли керамика и целлюлоза. Информация о количественном содержании стального или чугунного наполнителя позволяет косвенно судить о термостойкости продукта: чем больше, тем она будет выше.

По консистенции различают:

- Жидкую сварку для металла — когда эпоксидная смола и отвердитель находятся в отдельных тюбиках. При необходимости содержимое в нужном количестве используется, а остаток ещё послужит — без потери качества, но с учётом требований к условиям хранения и срока годности. Повышает прочность соединения использование армирующей сетки.

- Пластичную или сухую сварку для металла — когда в фирменной упаковке находится стержень из двух слоёв разного цвета. Отрезается нужное количество, и полученный «пенёк» разминается в руках подобно пластилину, а после этого наносится на подготовленную поверхность.

Остаток стержня необходимо предохранить от контакта с воздухом и теплом, в противном случае он утратит ценные качества.

Остаток стержня необходимо предохранить от контакта с воздухом и теплом, в противном случае он утратит ценные качества.

Внимание!

В обоих вариантах имеет значение скорость использования подготовленной смеси. Она начинает застывать уже через три, или самое большее — через десять минут, так что все подготовительные работы выполняйте заранее! Важно обеспечить плотное, герметичное прилегание массы к поверхности. У каждой марки — индивидуальный срок высыхания, указанный в инструкции.

Свойства и возможности метода

Специалисты утверждают, что полученное соединение не такое прочное, как классическая сварка, но крепче, чем-то, которое формируется при употреблении эпоксидки для склеивания. Эта особенность обуславливает сферу применения холодной сварки и в определённой степени сдерживает энтузиазм её сторонников. Дело в том, что реконструировать таким способом можно те детали и элементы конструкции, которые не подвергаются силовому воздействию, то есть не являются несущими.

Изначально разрабатывался способ быстрого и одновременно надёжного ремонта машин. Теперь область применения нового метода существенно расширилась:

- автомобили: для восстановления треснувших кузовов, бензобаков, глушителей, радиаторов — и в мастерской, и в пути;

- сантехника: для ремонта труб, насосов, фитингов и так далее, серийно выпускается и специальный состав для работы под водой;

- для герметизации металлопластиковых окон;

- для соединения разных металлов между собой, например, алюминия с медью или латунью;

- используется при ремонте газотехнического оборудования;

- годится для реставрации керамических изделий непищевого назначения;

- подходит для склеивания половых покрытий внахлёст, встык, к бетону.

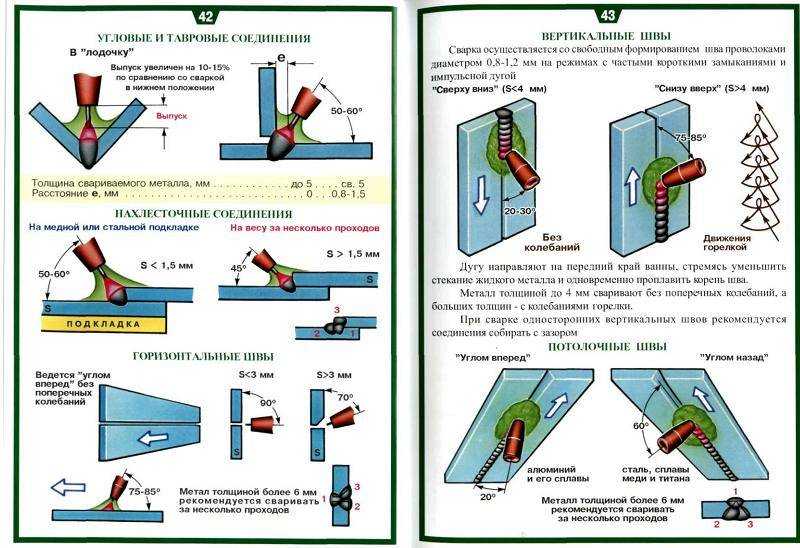

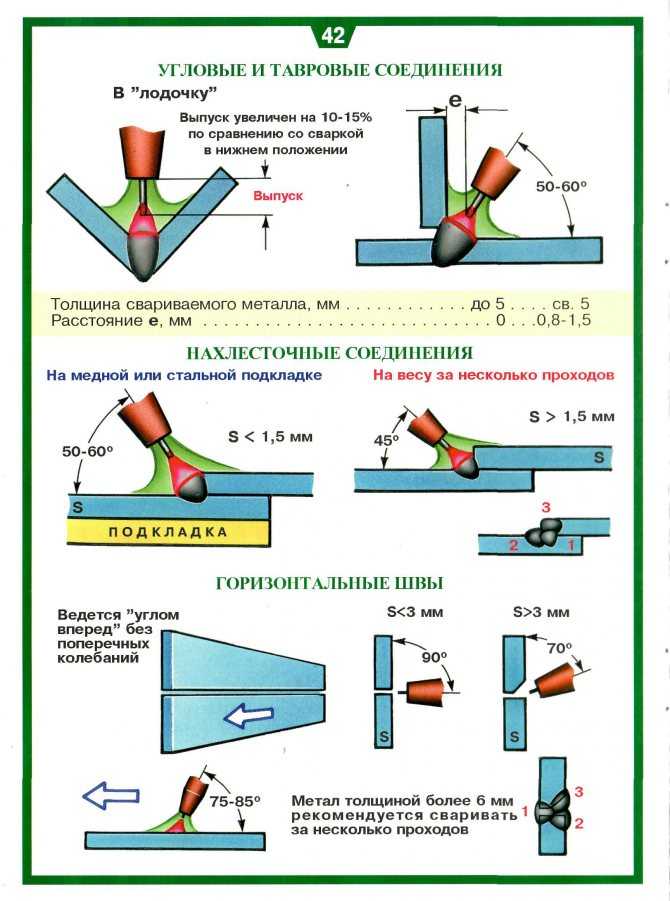

Особенности каждого конкретного случая поломки требуют индивидуального подхода. Для выполнения поставленной задачи используются разные виды сварки: шовная, точечная, стыковая, тавровая, со сдвигом.

Для выполнения поставленной задачи используются разные виды сварки: шовная, точечная, стыковая, тавровая, со сдвигом.

Порой звучат негативные отзывы: пробовали, ничего не получилось. Если детально разобраться в причинах подобных высказываний, чаще всего выясняется, что исполнитель допустил нарушения: решил воспользоваться холодной сваркой для металла, инструкцию по применению не читал. Или поспешил и проигнорировал, счёл излишней принципиально важную рекомендацию.

Советы специалистов

- Применяйте приобретённую профильную сварку строго по назначению. То, что прекрасно соединяет металл, может не сработать, если вы захотите склеить дерево или пластик. Водостойкий или высокотемпературный варианты также ничем полноценно заменить не удастся.

- Универсальная сварка выручит во многих случаях, но по свойствам уступает специализированным составам.

- Чтобы гарантировать качество ремонта, обязательно подготовьте участок, куда будете наносить клейкую смесь: тщательно очистите металл от краски, ржавчины, жира и влаги.

- Точно и последовательно придерживайтесь инструкции.

Вы уже использовали это удивительное изобретение? Поздравляем, есть причина с чистой совестью в последнее воскресенье мая праздновать День сварщика!

Холодная сварка: виды и практическое применение

Оглавление:

Холодная сварка: что это такое и какие ее разновидности бывают

Холодная сварка для металла: инструкция к применению

Сегодня смело можно утверждать, что технология холодной сварки металлов и других материалов известна практически каждому человеку – каждый первый слышал о ней, а каждый второй уже успел опробовать ее. Но вот парадокс, большинство людей просто не в состоянии до конца оценить эту технологию – всему виной неправильное использование. Ну не умеет наш народ читать инструкции и уделять внимание мелочам, без которых ни одна современная технология не обходится, в том числе и холодная сварка. Именно об этом в основном и пойдет разговор в данной статье. Вместе с сайтом stroisovety.org мы разберемся с вопросом использования этой технологии дома и ответим на следующие вопросы: что представляет собой холодная сварка, какими свойствами она обладает, как работает и, в конце концов, для чего применяется?

Вместе с сайтом stroisovety.org мы разберемся с вопросом использования этой технологии дома и ответим на следующие вопросы: что представляет собой холодная сварка, какими свойствами она обладает, как работает и, в конце концов, для чего применяется?

Холодная сварка фото

Холодная сварка: что это такое и какие ее разновидности бывают

Коротко охарактеризовать холодную сварку для металлов можно следующим образом – это высокопластичный клей, изготавливаемый на основе эпоксидной смолы. Может быть как однокомпонентным, так и двухкомпонентным – во втором случае появляется возможность длительного хранения состава. Первый используется сразу весь, иначе он просто пропадает. Изготавливают такой клей в виде трубки или колбаски (как вам будет угодно) – наружная часть этой колбаски (скажем, шкурка) представляет собой отвердитель, а внутренняя начинка не что иное, как эпоксидная смола, перемешанная с металлической пылью, в задачи которой входит обеспечение прочного и стойкого соединения.

Виды холодной сварки фото

Данный тип клея особыми разновидностями не отличается – его виды обусловлены исключительно назначением, а вернее способностью склеивать те или иные материалы. Эта способность в полной мере зависит от наполнителя.

- Холодная сварка для металла. Сегодня этот незаменимый клей находится в багажнике или бардачке каждого автолюбителя – с его помощью можно достаточно просто поставить машину на ноги и без проблем не только доехать до ближайшей автомастерской, но и полноценно эксплуатировать автомобиль некоторое время. Посредством холодной сварки для металлов можно легко подлатать пробитый поддон картера, радиатор и другие части машины, которые не испытывают при езде больших нагрузок. Мало того, эта разновидность клея широко используется сантехниками для временного устранения течей.

Вообще слово «временный» является ключевым моментом во всей истории с холодной сваркой, несмотря даже на поговорку, что нет ничего более постоянного, чем временное. Как бы вы ни старались, любая течь, устраненная с помощью клея холодная сварка, со временем возобновляется – следует понимать, что через некоторое время течи лучше устранять капитально.

Вообще слово «временный» является ключевым моментом во всей истории с холодной сваркой, несмотря даже на поговорку, что нет ничего более постоянного, чем временное. Как бы вы ни старались, любая течь, устраненная с помощью клея холодная сварка, со временем возобновляется – следует понимать, что через некоторое время течи лучше устранять капитально. - Холодная сварка для пластика. Это менее распространенный вид клея, и его можно назвать специфическим. Несмотря на это, он широко используется как в быту, так и на производстве – бытовое назначение подобных клеевых составов сводится все к тому же ремонту. Пластик сегодня применяется для изготовления многих бытовых приборов, в том числе и их корпусов, которые очень часто лопаются.

- Холодная сварка для линолеума – исключительно строительный клей узкой специализации. Стоит единожды применить его для соединения линолеума стык в стык и большие никакие двусторонние скотчи или клеи будут вам не по «вкусу». Клей для линолеума холодная сварка также может быть использован и для соединения жестких резиновых изделий.

Холодная сварка для линолеума фото

Существуют и другие виды холодной сварки, призванные решать аналогичные задачи соединения различных материалов. Все они неплохо справляются с поставленными задачами, если, конечно, их использование осуществлялось без нарушения технологии. Именно об этом и пойдет речь дальше.

Холодная сварка для металла: инструкция к применению

Все виды клея холодная сварка имеют схожую технологию применения – разницы между ними нет никакой. Именно по этой причине вопрос, как пользоваться холодной сваркой, мы рассмотрим на примере устранения течей в железных трубопроводах. Представим эту технологию по пунктам, но для начала разберемся с одним моментом – холодная сварка с одинаковым успехом может устранять течи как в пустых емкостях, так и находящихся под небольшим давлением. Если в автомобильном радиаторе имеется охлаждающая жидкость, то для заделки пробоины сливать ее не обязательно. То же самое можно сказать и о трубопроводах.

Но вернемся к непосредственной технологии использования холодной сварки. Выглядит она следующим образом.

Выглядит она следующим образом.

- Для начала готовим склеиваемую или склеиваемые поверхности. Самым тщательным способом зачищаем ее крупной наждачной шкуркой, так, чтобы не только удалилась грязь и старая краска, но и на поверхностях образовались видимые невооруженным глазом царапины. Они нужны для того, чтобы обеспечить качественное склеивание – без них не обойтись, поэтому стесняться не нужно и царапать необходимо капитально. Естественно, в пределах разумного.

- Просушиваем поверхность – можно даже феном. Если склеиваемые холодной сваркой поверхности будут нагреты, это пойдет только на пользу. Сразу оговорюсь – холодная сварка пристает и на мокрую поверхность, но делает это во много раз хуже. Хорошего качества в таком случае ждать не приходится, и такой подход к делу является правильным только в случае временного устранения течей.

- Обезжириванием склеиваемые поверхности. Это обязательный этап работ, который обеспечивает надежность соединения.

Даже если наглядно на поверхностях не видно жира, то это еще не означает, что его там нет – даже мизерной доли жира, перенесшегося на склеиваемую поверхность с пальцев рук, вполне достаточно для того, чтобы стык оказался нестабильным и некачественным. Этот этап работ игнорировать не стоит.

Даже если наглядно на поверхностях не видно жира, то это еще не означает, что его там нет – даже мизерной доли жира, перенесшегося на склеиваемую поверхность с пальцев рук, вполне достаточно для того, чтобы стык оказался нестабильным и некачественным. Этот этап работ игнорировать не стоит. - Пока ацетон высыхает, готовим холодную сварку. Для этого отрезаем от колбаски небольшое количество материала – режем строго поперек, так как в большинстве случаев мы имеем дело с двумя компонентами, расположенными один внутри другого. Отрезанный кусочек тщательно разминаем руками до получения пластичной, мягкой, а главное однородной массы. В процессе перемешивания материал немного нагреется – это нормально и заострять внимание на этом не стоит.

- Наносим приготовленную холодную сварку на склеиваемую или заклеиваемую поверхность. Делать это нужно сразу же по окончании смешивания – большинство составов начинают полимеризироваться (застывать) уже спустя пару минут после приготовления. Если речь идет о заделке пробоины, то холодную сварку нужно нанести так, чтобы она проникла и внутрь отверстия.

Если оно слишком большое, то на него лучше установить латку из листового железа, приклеив ее с помощью этой же холодной сварки.

Если оно слишком большое, то на него лучше установить латку из листового железа, приклеив ее с помощью этой же холодной сварки.Клей холодная сварка в действии фото

Все! Оставляем ремонтируемый участок высыхать. Полное застывание данного типа клея происходит в течение 24 часов. По истечении этого времени ремонтируемый участок можно зачищать, грунтовать, шпаклевать и красить – в общем, имеются все предпосылки для того, чтобы устранить пробоины даже в лицевых декоративных поверхностях. Например, в бензобаке мотоцикла.

И в заключение темы несколько небольших советов, которые помогут использовать холодную сварку безопасно, а главное обеспечить с ее помощью надежное и герметичное соединение. Во-первых, тщательно ознакомьтесь с инструкцией – слова словами, а вот нюансы применения у различных производителей могут быть свои. Во-вторых, не забывайте о правилах использования таких веществ, как ацетон – они являются отнюдь не безопасными и при попадании в глаза могут вызвать серьезные травмы. А вообще холодная сварка является неприхотливым материалом – в этом отношении ее можно сравнить с обычным клеем, например, для обуви.

А вообще холодная сварка является неприхотливым материалом – в этом отношении ее можно сравнить с обычным клеем, например, для обуви.

Автор статьи Александр Куликов

СВАРОЧНЫЕ ЭЛЕКТРОДЫ И ТРЕБОВАНИЯ К ПРЕДВАРИТЕЛЬНОМУ НАГРЕВУ

Процедурные требования к сварочным электродам и температуре предварительного нагрева следующие: разрешенной стали (ASTM A36 и A588), тот же оператор имеет право сваривать другую и по SAE 1010 или ASTM.

a. Под обозначением 70 следует понимать серию 70 , за исключением случаев, когда сваривается легированная сталь повышенной прочности.

б. Третья цифра указывает разрешенное положение. Если цифра равна «1», электрод можно использовать для сварки в любом положении. Если «2», можно использовать только нижнее положение руки.

Если «2», можно использовать только нижнее положение руки.

в. четвертая цифра указывает на химический состав покрытия электрода. Цифра 6 указывает на низководородный калий и 8 на порошок железа с низким содержанием водорода .

д. Предварительный нагрев основного металла означает, что поверхности свариваемых деталей в пределах 3 дюймов в поперечном направлении и перед сваркой должны иметь следующую предписанную температуру или выше.

а. Предварительный нагрев:

Предварительный нагрев – необходимая практика локального нагрева зоны сварки. Требуемый минимальный предварительный нагрев указан ниже

Для ASTM A36, до 3/4 дюйма толщиной включительно – с электродами с низким содержанием водорода, требуемая температура предварительного нагрева составляет 50°F (10°C) . Для толщин более 3/4 дюйма требуется температура предварительного нагрева 70°F (21°C) .

Для толщин более 3/4 дюйма требуется температура предварительного нагрева 70°F (21°C) .

Для ASTM 1010 требование предварительного нагрева такое же, как в пункте 1 . Для ASTM A252 температура предварительного нагрева составляет 225°F (107°C) при сварке электродами с низким содержанием водорода. Сварка при температуре окружающей среды ниже 0°F (-18°C) не допускается.

Все электроды с низким содержанием водорода должны быть закуплены в герметически закрытых контейнерах или высушены в течение не менее двух часов между 450°F и 500°F (232°C и 260°C) перед использованием.

Сразу после сушки или извлечения из герметичных контейнеров электроды должны храниться в печах при температуре не менее 250°F (121°C) . Электроды , не использованные в течение четырех часов после извлечения из сушилки или печи для хранения, должны быть повторно высушены перед использованием.

Для обычной полевой сварки свай электроды следует приобретать в небольших упаковках, позволяющих использовать их в течение установленного срока, если не предусмотрено хранение в 250°F (121°C) изготовлен.

Предпочтительны электроды E7016 и E7018 для полевой сварки. цифра 1 разрешает сварку в всех позиций . Эти электродные покрытия имеют низкое содержание водорода , что позволяет использовать их на сталях A36 и SAE 1010 без предварительного нагрева основного металла, если только температура не ниже 50°F (10°C) . Эти электроды также необходимы для проведения предварительного квалификационного теста .

Ограничения и правила для предварительного нагрева , изложенные выше, распространяются на сварку всех наших стальных свай, поскольку они применяются к стали толщиной до 3/4 дюйма . Если требуется сварка более толстых листов , применяются другие специальные правила.

Если требуется сварка более толстых листов , применяются другие специальные правила.

Для дуговой сварки порошковой проволокой разрешены электроды E60T-1, E60T-5, E60T-6, E60T8, E70T-1, E70T-5, E70T-6 или E70T-8. При сварке стали ASTM A588 можно использовать только серию E70.

б. Оценка предварительного нагрева:

Предпочтительным методом предварительного нагрева является использование ручной горелки . Требуемый предварительный подогрев должен применяться на расстоянии 3 дюймов во всех направлениях от сварного шва. Когда температура падает ниже 32 °F , основной металл должен быть нагрет как минимум до 70 °F .

Сварку нельзя проводить при температуре окружающего воздуха вокруг сварного соединения ниже 0 °F . Предварительный нагрев можно проверить с помощью Tempstick . Если сварное соединение достигло требуемого уровня предварительного нагрева, соответствующий Tempstick расплавится при трении по основному металлу.

Если сварное соединение достигло требуемого уровня предварительного нагрева, соответствующий Tempstick расплавится при трении по основному металлу.

Fahrenheit Tempred Sticks доступны следующим образом:

Допустимая длина сварки:

Типичные ток для электродов. процедуры сварки для всех процессов сварки и пайки. Мы предлагаем спецификацию процедуры сварщика, процесс продления сертификата сварщика, квалификационную запись процедуры, квалификационное тестирование сварщика, услуги по обучению сварщика и квалификации сварщика в Коимбаторе, Тричи, Салеме, Эроде, Ченнаи.Пожалуйста, не стесняйтесь обращаться к нам https://aqcinspection.com/training/ , чтобы узнать больше о любом из методов в деталях.

Влияние гидроизоляционного покрытия электродов на качество мокрых сварных соединений под водой

1. Лабановский Ю., Фидрых Д., Рогальский Г., Самсон К. Сварка дуплексной нержавеющей стали под водой. Твердотельный феномен. 2012; 183:101–106. doi: 10.4028/www.scientific.net/SSP.183.101. [CrossRef] [Google Scholar]

Лабановский Ю., Фидрых Д., Рогальский Г., Самсон К. Сварка дуплексной нержавеющей стали под водой. Твердотельный феномен. 2012; 183:101–106. doi: 10.4028/www.scientific.net/SSP.183.101. [CrossRef] [Google Scholar]

2. Hu J., Shi Y., Sun K., Shen X. Влияние содержания кремния в наполнителе на микроструктуру и свойства дуплексной нержавеющей стали, сваренной под водой при гипербарической сварке. Дж. Матер. Процесс. Технол. 2019;279:116548. doi: 10.1016/j.jmatprotec.2019.116548. [Перекрестная ссылка] [Академия Google]

3. Han L., Wu X., Chen G., Wang Z., Fan W. Локальная сухая подводная сварка нержавеющей стали 304 на основе микродренажного покрытия. Дж. Матер. Процесс. Технол. 2019; 268:47–53. doi: 10.1016/j.jmatprotec.2018.12.029. [CrossRef] [Google Scholar]

4. Xing C., Jia C., Han Y., Dong S., Yang J., Wu C. Численный анализ переноса металла и поведения сварочной дуги в подводной дуге с порошковой проволокой сварка. Междунар. J. Heat Mass Tran. 2020;153:119570. doi: 10.1016/j.ijheatmasstransfer.2020.119570. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.ijheatmasstransfer.2020.119570. [Перекрестная ссылка] [Академия Google]

5. Томкув Ю., Фидрых Д., Рогальский Г., Лабановский Ю. Сварка валиком стали S460N в условиях мокрой сварки. Доп. Матер. науч. 2018;18:5–14. doi: 10.1515/adms-2017-0036. [CrossRef] [Google Scholar]

6. Rathinasuryan C., Pavithra E., Sankar R., Senthil Kumar V.S. Текущее состояние и развитие сварки трением с перемешиванием под флюсом: обзор. Междунар. Дж. Пр. англ. Человек-ГТ. 2020: 1–15. doi: 10.1007/s40684-020-00187-6. [CrossRef] [Google Scholar]

7. Fu Y., Guo N., Cheng O., Zhang D., Feng J. Формирование на месте слоя лазерной наплавки на титановом сплаве Ti-6Al-4V в подводных условиях. . Опц. Лазер. англ. 2020;131:106104. doi: 10.1016/j.optlaseng.2020.106104. [Перекрестная ссылка] [Академия Google]

8. Xu C., Guo N., Zhang X., Chen H., Fu Y., Zhou L. Внутренние характеристики капли и их влияние на стабильность процесса мокрой сварки под водой. Дж. Матер. Процесс. Технол. 2020;280:116593. doi: 10.1016/j.jmatprotec.2020.116593. [CrossRef] [Google Scholar]

2020;280:116593. doi: 10.1016/j.jmatprotec.2020.116593. [CrossRef] [Google Scholar]

9. Wei P., Li H., Liu J., Li S., Zhang Y., Zhu Q., Lei Y. Влияние водной среды на микроструктурные характеристики, неоднородность состава и распределение микротвердости разнородных сварных соединений 16Mn/304L. Дж. Мануф. Процесс. 2020; 56: 417–427. doi: 10.1016/j.jmapro.2020.05.006. [Перекрестная ссылка] [Академия Google]

10. Zhang X., Guo N., Xu C., Tan Y., Chen H., Zhang D. Дуговая сварка нержавеющей стали 304L с флюсовой проволокой в среде глицерина. Дж. Матер. Процесс. Технол. 2020;283:116729. doi: 10.1016/j.jmatprotec.2020.116729. [CrossRef] [Google Scholar]

11. Zhang X., Guo N., Xu C., Kan H., Tan Y., Chen H. Влияние скорости заполнения на процесс мокрой сварки под водой и внешний вид сварного шва. Материалы. 2020;13:1061. doi: 10.3390/ma13051061. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

12. Yang Q., Han Y., Jia C., Dong S., Wu C. Визуальное исследование поведения и особенностей горения дуги в мокрой сварке FCAW под водой. J. Оффшорная мех. Дуга. англ. 2020;142:041401. doi: 10.1115/1.4045914. [CrossRef] [Google Scholar]

J. Оффшорная мех. Дуга. англ. 2020;142:041401. doi: 10.1115/1.4045914. [CrossRef] [Google Scholar]

13. Томков Ю., Лабановский Ю., Фидрых Д., Рогальский Г. Холодное растрескивание стали S460N, сваренной в водной среде. пол. Марит. Рез. 2018;25:131–136. doi: 10.2478/pomr-2018-0104. [CrossRef] [Google Scholar]

14. Schaupp T., Ernst W., Spindler H., Kannengiesser T. Сварка GMA с помощью водорода 9Высокопрочные стали марки 60 МПа. Междунар. Дж. Гидрог. Энергия. 2020 г.: 10.1016/j.ijhydene.2020.05.077. [CrossRef] [Google Scholar]

15. Wu D., Cheng B., Liu J., Liu D., Ma G., Yao Z. Лазерная сварка разнородных сплавов с водяным охлаждением и присадочной проволокой из сплава на основе никеля/аустенита. нержавеющая сталь. Дж. Мануф. Процесс. 2019;45:652–660. doi: 10.1016/j.jmapro.2019.08.003. [CrossRef] [Google Scholar]

16. Ma L., Niu S., Ji S., Gong P. Сравнительное исследование сварных соединений трением с перемешиванием сплава Al-Li 2060-T8 между естественным охлаждением и водяным охлаждением. Арка Металл. Матер. 2020;65:305–312. [Академия Google]

Арка Металл. Матер. 2020;65:305–312. [Академия Google]

17. Васим М., Джукич М.Б. Водородное охрупчивание низкоуглеродистой конструкционной стали на макро-, микро- и наноуровнях. Междунар. Дж. Гидрог. Энергия. 2020;45:2145–2156. doi: 10.1016/j.ijhydene.2019.11.070. [CrossRef] [Google Scholar]

18. Джукич М.Б., Бакич Г.М., Сияцки Заревич В., Седмак А., Раичич Б. Синергическое действие и взаимодействие механизмов водородного охрупчивания сталей и железа: локализованная пластичность и декогезия. англ. Фракт. мех. 2019;216:106528. doi: 10.1016/j.engfracmech.2019.106528. [CrossRef] [Google Scholar]

19. Сверчиньска А., Фидрих Д., Ландовски М., Рогальский Г., Лабановски Ю. Водородное охрупчивание сварных соединений супердуплексной нержавеющей стали X2CRNiMoCuN25-6-2 под катодной защитой. Констр. Строить. Матер. 2020;238:117697. doi: 10.1016/j.conbuildmat.2019.117697. [CrossRef] [Google Scholar]

20. Li X., Ma X., Zhang J., Akiyama E., Wang Y., Song X. Обзор водородного охрупчивания металлов: диффузия водорода, характеристика водорода, механизм водородного охрупчивания. и профилактика. Акта Металл. Син.-англ. 2020;33:40195. doi: 10.1007/s40195-020-01039-7. [CrossRef] [Google Scholar]

и профилактика. Акта Металл. Син.-англ. 2020;33:40195. doi: 10.1007/s40195-020-01039-7. [CrossRef] [Google Scholar]

21. Падхи Г.К., Рамасуббу В., Парватартхини Н., Ву К.С., Альберт С.К. Влияние температуры и легирования на кажущуюся диффузию водорода в высокопрочной стали. Междунар. Дж. Гидрог. Энергия. 2015;40:6714–6725. doi: 10.1016/j.ijhydene.2015.03.153. [CrossRef] [Google Scholar]

22. Брэтц О., Хенкель К.-М. Исследование содержания диффузионного водорода в металле наплавленного дугового шва. Сварка. Мир. 2019;63:957–965. дои: 10.1007/s40194-019-00730-3. [CrossRef] [Google Scholar]

23. Таширо С., Мукаи Н., Иноуэ Ю., Мерфи А.Б., Суга Т., Танака М. Численное моделирование поведения источника водорода в новом сварочном процессе для снижения содержания диффузионного водорода . Материалы. 2020;13:1619. doi: 10.3390/ma13071619. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

24. Сверчиньска А., Фидрих Д., Рогальский Г. Управление диффузионным водородом при подводной мокрой дуговой сварке с самозащитной проволокой под флюсом. Междунар. Дж. Гидрог. Энергия. 2017;42:24532–24540. doi: 10.1016/j.ijhydene.2017.07.225. [Перекрестная ссылка] [Академия Google]

Междунар. Дж. Гидрог. Энергия. 2017;42:24532–24540. doi: 10.1016/j.ijhydene.2017.07.225. [Перекрестная ссылка] [Академия Google]

25. Chen H., Guo N., Liu C., Zhang X., Xu C., Wang G. Изучение влияния гидростатического давления на содержание диффузионного водорода в мокрых сварных соединениях с использованием метода рентгеновской визуализации на месте. Междунар. Дж. Гидрог. Энергия. 2020;45:10219–10226. doi: 10.1016/j.ijhydene.2020.01.195. [CrossRef] [Google Scholar]

26. Da Silva W.C.D., Bracarense A.Q., Pessoa E.C.P. Влияние глубины воды на диффузионный водород на мокрых сварных швах. Солдагем Инсп. 2012; 17: 298–305. [Google Scholar]

27. Фидрих Д., Сверчинская А., Рогальский Г. Влияние условий мокрой подводной сварки на содержание диффузионного водорода в наплавленном металле. Металл. итал. 2015;106:47–52. [Академия Google]

28. Chen H., Guo N., Xu K., Xu C., Zhou L., Wang G. Наблюдения на месте за дегазацией расплава и удалением водорода с усилением ультразвука при подводной мокрой сварке. Матер. Дес. 2020;188:108482. doi: 10.1016/j.matdes.2020.108482. [CrossRef] [Google Scholar]

Матер. Дес. 2020;188:108482. doi: 10.1016/j.matdes.2020.108482. [CrossRef] [Google Scholar]

29. Фаннон Э., Малицкий Э., Ягодзинский Ю., Виласа П. Повышение точности термодесорбционной спектроскопии за счет охлаждения образца при измерении концентрации водорода в высокопрочной стали. Материалы. 2020;13:1252. дои: 10.3390/ma13051252. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

30. Клетт Дж., Хассель Т. Снижение риска образования холодных трещин, вызванных водородом, при гипербарической мокрой сварке высокопрочных сталей за счет использования аустенитных сварочных материалов. Сварка. Резать. 2020;19:54–60. [Google Scholar]

31. Томкув Ю., Фидрых Д., Рогальский Г., Лабановский Ю. Влияние сварочной среды и времени хранения электродов на содержание диффузионного водорода в наплавленном металле. Преподобный Металл. 2019;55:e140. дои: 10.3989/ревметалл.140. [CrossRef] [Google Scholar]

32. Chen H., Guo N., Xu K., Liu C., Wang G. Исследование преимуществ метода ультразвуковой сварки, применяемого при подводной мокрой сварке на месте X- лучевой метод визуализации. Материалы. 2020;13:1442. doi: 10.3390/ma13061442. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2020;13:1442. doi: 10.3390/ma13061442. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

33. Wang J., Sun Q., Hou S., Zhang T., Jin P., Feng J. Динамический контроль форм тока и напряжения и капельный перенос для подводной мокрой сварки с ультразвуковой поддержкой. Матер. Дес. 2019;181:108051. doi: 10.1016/j.matdes.2019.108051. [CrossRef] [Google Scholar]

34. Ван Дж., Сунь К., Ма Дж., Джин П., Сунь Т., Фэн Дж. Корреляция между скоростью подачи проволоки и внешним механическим ограничением для повышения стабильности процесса во влажной среде. дуговая сварка порошковой проволокой. проц. Инст. мех. англ. Часть B-J. англ. Произв. 2018; 233:2061–2073. doi: 10.1177/0954405418811783. [CrossRef] [Google Scholar]

35. Wang J., Sun Q., Zhang T., Xu P., Feng J. Экспериментальное исследование роста и отрыва дугового пузыря от мокрой FCAW под водой. Сварка. Мир. 2019;63:1747–1759. doi: 10.1007/s40194-019-00776-3. [CrossRef] [Google Scholar]

36. Tomków J., Janeczek A. Подводная локальная термообработка in situ дополнительными швами для улучшения свариваемости стали. заявл. науч. 2020;10:1823. doi: 10.3390/app10051823. [CrossRef] [Google Scholar]

Tomków J., Janeczek A. Подводная локальная термообработка in situ дополнительными швами для улучшения свариваемости стали. заявл. науч. 2020;10:1823. doi: 10.3390/app10051823. [CrossRef] [Google Scholar]

37. Yasinta S., Triyono J., Muhayat N., Saputro C.N. Влияние глубины воды и расхода воды на физико-механические свойства низкоуглеродистой стали, сваренной мокрым способом под водой, с послесварочной термической обработкой. АИП конф. проц. 2020;2217:030093. [Google Scholar]

38. Латка Л., Сала М., Михалак М., Палка Т. Влияние параметров распыления атмосферной плазмы на кавитационно-эрозионную стойкость Al 2 O 3 –13% TiO 2 покрытий. Акта физ. пол. А. 2019;136:342–347. doi: 10.12693/APhysPolA.136.342. [CrossRef] [Google Scholar]

39. Chmielewski T., Siwek P., Chmielewski M., Piątkowska A., Grabias A., Golański D. Структура и отдельные свойства покрытий, полученных электродуговым напылением, содержащих Fe-Al, изготовленных на месте. интерметаллические фазы. Металлы. 2018;8:1059. doi: 10.3390/met8121059. [CrossRef] [Google Scholar]

интерметаллические фазы. Металлы. 2018;8:1059. doi: 10.3390/met8121059. [CrossRef] [Google Scholar]

40. Гурка Ю., Чупринский А., Жук М., Адамяк М., Кописьк А. Свойства и структура наплавленных монокристаллических покрытий по отношению к некоторым конструкционным материалам, устойчивым к абразивному износу. Материалы. 2018;11:1184. doi: 10.3390/ma11071184. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

41. Zhang Y., Blawert C., Tang S., Hu J., Mohedano M., Желудкевич М.Л., Кайнер К.Ю. Влияние предварительной обработки поверхности на осаждение и коррозионные свойства гидрофобных покрытий на магниевом сплаве. Коррос. науч. 2016; 112: 483–494. doi: 10.1016/j.corsci.2016.08.013. [CrossRef] [Google Scholar]

42. Гнеденков С.В., Синебрюхов С.Л., Машталяр Д.В., Егоркин В.С., Сидорова М.В., Гнеденков А.С. Композиционные полимерсодержащие защитные покрытия на магниевом сплаве МА8. Коррос. науч. 2014;85:52–59. doi: 10.1016/j.corsci.2014.03.035. [CrossRef] [Google Scholar]

43. Гнеденков А.С., Синебрюхов С.Л., Машталяр Д.В., Вялый И.Е., Егоркин В.С., Гнеденков С.В. Коррозия свариваемого алюминиевого сплава в 0,5 М растворе NaCl. Часть 2: Защита покрытия. Материалы. 2018;11:2177. дои: 10.3390/ma11112177. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Гнеденков А.С., Синебрюхов С.Л., Машталяр Д.В., Вялый И.Е., Егоркин В.С., Гнеденков С.В. Коррозия свариваемого алюминиевого сплава в 0,5 М растворе NaCl. Часть 2: Защита покрытия. Материалы. 2018;11:2177. дои: 10.3390/ma11112177. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

44. Menezes P.H.R., Pessoa E.C.P., Bracarense A.Q. Сравнение подводной мокрой сварки, выполненной силикатными и полимерными агломерированными электродами. Дж. Матер. Процесс. Технол. 2019; 266: 63–72. doi: 10.1016/j.jmatprotec.2018.10.019. [CrossRef] [Google Scholar]

45. Фидрых Д., Лабановски Ю. Экспериментальное исследование процесса сварки с высоким содержанием водорода. Преподобный Металл. 2015;51:1–7. doi: 10.3989/revmetalm.055. [Перекрестная ссылка] [Академия Google]

46. ISO 3690:2018 Сварка и родственные процессы — Определение содержания водорода в металле, полученном дуговой сваркой. ИСО; Женева, Швейцария: 2018. [Google Scholar]

47. EN ISO 17639:2013 Разрушающие испытания сварных швов металлических материалов. Макроскопическое и микроскопическое исследование сварных швов. ИСО; Женева, Швейцария: 2013. [Google Scholar]

Макроскопическое и микроскопическое исследование сварных швов. ИСО; Женева, Швейцария: 2013. [Google Scholar]

48. EN ISO 9015-1:2011 Разрушающие испытания сварных швов металлических материалов. Испытание на твердость. Испытание на твердость соединения дуговой сварки. ИСО; Женева, Швейцария: 2011. [Google Scholar]

49. Кандавелу В., Йошихара С., Кумаравел М., Муруганантан М. Анодное окисление изотиазолин-3-онов в водной среде с использованием бор-доперного алмазного электрода. Диам. Относ. Матер. 2016;69:152–159. doi: 10.1016/j.diamond.2016.08.008. [CrossRef] [Google Scholar]

50. Xiao-Xiong W., Qi-Qi Z., Yin-Hu W., Guo-Hua D., Tian-Yuan Z., Yi T., Hong-Ying H. Светозависимые летальные эффекты 1,2-бензизотиазол-3(2 H )-она и его биодеградация пресноводными микроводорослями. науч. Общий. Окружающая среда. 2019;672:563–571. [PubMed] [Google Scholar]

51. Клетт Дж., Хехт-Линовицки В., Грюнцель О., Шмидт Э., Майер Х.Дж., Хассель Т. Влияние глубины воды на содержание водорода в мокрых сварных соединениях SMAW.

Остаток стержня необходимо предохранить от контакта с воздухом и теплом, в противном случае он утратит ценные качества.

Остаток стержня необходимо предохранить от контакта с воздухом и теплом, в противном случае он утратит ценные качества.

Вообще слово «временный» является ключевым моментом во всей истории с холодной сваркой, несмотря даже на поговорку, что нет ничего более постоянного, чем временное. Как бы вы ни старались, любая течь, устраненная с помощью клея холодная сварка, со временем возобновляется – следует понимать, что через некоторое время течи лучше устранять капитально.

Вообще слово «временный» является ключевым моментом во всей истории с холодной сваркой, несмотря даже на поговорку, что нет ничего более постоянного, чем временное. Как бы вы ни старались, любая течь, устраненная с помощью клея холодная сварка, со временем возобновляется – следует понимать, что через некоторое время течи лучше устранять капитально.

Даже если наглядно на поверхностях не видно жира, то это еще не означает, что его там нет – даже мизерной доли жира, перенесшегося на склеиваемую поверхность с пальцев рук, вполне достаточно для того, чтобы стык оказался нестабильным и некачественным. Этот этап работ игнорировать не стоит.

Даже если наглядно на поверхностях не видно жира, то это еще не означает, что его там нет – даже мизерной доли жира, перенесшегося на склеиваемую поверхность с пальцев рук, вполне достаточно для того, чтобы стык оказался нестабильным и некачественным. Этот этап работ игнорировать не стоит. Если оно слишком большое, то на него лучше установить латку из листового железа, приклеив ее с помощью этой же холодной сварки.

Если оно слишком большое, то на него лучше установить латку из листового железа, приклеив ее с помощью этой же холодной сварки.