Холодне зварювання – універсальний клей для швидкого ремонту.

Холодне зварювання це високопластичний клей, який виготовлений на основі епоксидних смол і призначений для швидкого склеювання або відновлення різних деталей, в тому числі металевих, пластмасових, полімерних і багатьох інших. За структурою буває однокомпонентним, який вимагає максимально швидкого застосування, так як з часом втрачає свої властивості або двокомпонентним, з тривалим терміном зберігання. Двокомпонентне зварювання, як правило, випускається у вигляді двошарового циліндра, у якого зовнішня сторона – це затверджувач, а внутрішня – смола, змішана з наповнювачем, наприклад, металевий пил, і іншими добавками, які гарантують високу міцність з’єднання.

Області застосування клейового складу

Основною перевагою холодного зварювання є можливість склеювання металевих поверхонь, які піддаються різним впливам, таким як:

- електрична напруга – клей підходить для відновлення корпусів блоків живлення, трансформаторів, генераторів;

- рідини – це дозволяє зупиняти течі в радіаторах, бензобаках, розширювальних бачках, металевих труб і багато інших, в тому числі що знаходяться під водою.

- високі температури – клей можна використовувати навіть для латання наскрізних пошкоджень у вихлопній системі.

Крім металевих деталей, склад чудово підходить для різних матеріалів, включаючи: всі види пластмас, крім поліетилену – на відміну від інших клейових складів, забезпечує міцне з’єднання навіть при впливі високого тиску або температур; кераміка, камінь, скло, дерево в будь-яких поєднаннях; ковроліни та лінолеум – для з’єднання стиків. Стійкість до впливів і чудова адгезія практично до будь-яких матеріалів робить холодне зварювання універсальним продуктом, який відмінно підійде як для ремонту автомобіля, так і для сантехніки, наприклад, при протіканнях в трубах або батареях.

Види холодного зварювання

Холодне зварювання поділяється на два великих види: для металу і для пластмас. Для металу, в свою чергу, підрозділяється на кілька підвидів: точкове, шовне, стикове, таврове і зсувне, однак, поділ носить умовний характер і холодні зварювання для металу взаємозамінні і підходять для більшості завдань по ремонту. Холодні зварювання для пластиків застосовуються рідше, як правило, для оперативного ремонту.

Холодні зварювання для пластиків застосовуються рідше, як правило, для оперативного ремонту.

Окремо варто виділити клейові склади для лінолеуму:

- Тип А – рідкий склад, з великою кількістю розчинника, призначений для з’єднання нових листів з рівними краями.

- Тип С – володіє меншою кількістю розчинника і густішою, підходить для заповнення зазорів до 4 мм і з’єднання листів старого лінолеуму.

- Тип Т – особливий склад, призначений для з’єднання багатокомпонентних видів лінолеуму.

Переваги

Висока екологічність – в процесі використання не виділяються шкідливі речовини.

Відсутність енерговитрат і необхідності в спеціальних інструментах.

Висока швидкість і простота ремонту – досить слідувати інструкції на етикетці і гідний результат буде забезпечений, навіть при найпершій спробі ремонту.

Дозволяє робити ремонт різних ємностей, які забороняється нагрівати або деформувати.

Відсутність відходів після застосування.

Невисока вартість клейового складу.

Стійкість до впливу води – холодне зварювання здатне зупиняти течі навіть під водою.

Висновок

Холодне зварювання – це засіб, що дозволяє виробляти екстрений і при цьому якісний ремонт за будь-яких умовах. Холодне зварювання запобігає протіканню, має стійкість до нагрівання, впливу рідин, вібрацій і тиску, завдяки чому знаходить безліч застосувань в автомобілі, на виробництві і в побуті.

виды составов, сферы применения, инструкции

Содержание

- 1 Состав и применение

- 2 Разделение по признакам

- 3 Технология проведения работ

- 4 Производители и технические характеристики

- 5 Инструкция по применению поксипола

Выражение холодная сварка ассоциируется со способом соединения металлических деталей при помощи клеящего состава. При склеивании происходит диффузия между металлическими элементами и соединительным составом. Многие не раз пользовались им для мелкого ремонта системы отопления без вызова слесарей. В основном в продаже клей встречается в виде двухкомпонентного состава, напоминающего пластилин.

В основном в продаже клей встречается в виде двухкомпонентного состава, напоминающего пластилин.

Состав и применение

Множество составов, предназначенных для склеивания, выпускается многокомпонентными, и для их приготовления необходимо тщательное перемешивание. Производство регламентируется ГОСТом 2601−2013. Большинство из них предназначены для домашнего использования.

Так, сухая сварка для металла в своем составе имеет следующие компоненты:

- смола эпоксидная;

- наполнитель;

- отвердитель.

Эпоксидная смола сама по себе жидкая и тягучая субстанция. И чтобы привести ее в сухое состояние, в нее вводится наполнитель. Так как большинство клеев холодной сварки предназначено для соединения металлических деталей, то в качестве наполнителя используется очень мелкая металлическая стружка.

Стружка совместно с эпоксидной смолой создает высокопрочный шов, который поддается обработке только механическим путем.

Чаще всего в продаже можно встретить твердые двухкомпонентные составы, выполненные в виде цилиндра или брусочка. На срезе видно, что внешний тонкий слой отличается от внутреннего сердечника. Внутренний компонент — это эпоксидная смола с наполнителем, а внешний — отвердитель. Объемы обоих компонентов точно рассчитаны по массе.

Такие характеристики, как прочность и склеиваемость, зависят от подготовки поверхностей, температуры проведения работ, правильного выбора и применения. При выборе холодной сварки следует учитывать ее назначение и температуру, при которой она будет эксплуатироваться.

Большинство клеев в низкой ценовой категории не выдерживают температуры выше 250 °C. Но разработаны и термостойкие составы, выдерживающие температуру 1000 °C и выше. Их использование обусловлено тем, что традиционные методы сварки в некоторых случаях невозможны.

Среди достоинств холодной сварки следует отметить следующие:

- стоимость продукции невелика, и приобрести ее можно в любом хозяйственном магазине;

- при пользовании не нужна специальная подготовка;

- работа производится без демонтажа элементов;

- соединение при естественной температуре;

- время схватывания незначительно;

- высокая прочность;

- подготовительные работы не требуют дополнительного оборудования;

- отсутствие энергетических затрат;

- нет деформаций;

- низкая стоимость;

- экологичность.

Среди недостатков следует выделить следующие:

- в отличие от настоящей сварки шов недостаточно крепок;

- заделка незначительных отверстий;

- если наносится несколько слоев, то срок ремонта увеличивается;

- необходима тщательная подготовка.

Разделение по признакам

Множество составов холодной сварки можно разделить по определенным признакам. И это знать очень важно. Они различаются:

- по консистенции:

- жидкий;

- тестообразный;

- по количеству компонентов:

- монокомпонентные;

- двухкомпонентные;

- по назначению:

- для пластика;

- для линолеума;

- по металлу;

- для автомобиля;

- термостойкий;

- универсальный;

- для работы под водой.

Чаще всего клей холодная сварка используется для ремонта систем отопления. Длительная эксплуатация не щадит даже металл, и на трубах или на радиаторах появляются свищи, через которые происходит утечка горячей воды.

Для их ремонта к подбору состава необходимо подходить со всей ответственностью. Клей будет находиться в постоянном контакте с водой и нагретой до высокой температуры. Стоит помнить, что холодная сварка — это временное решение проблемы. В итоге все равно не обойтись без традиционной сварки.

Стоит помнить, что холодная сварка — это временное решение проблемы. В итоге все равно не обойтись без традиционной сварки.

Также часто сухую сварку используют автолюбители, чтобы отремонтировать дорогостоящие детали, такие как радиатор охлаждения, бензобак, элементы выхлопной системы и прочие металлические детали, не испытывающие нагрузку.

Бензобак находится вне салона автомобиля, и на него воздействуют низкие температуры в зимний период. Поэтому следует выбирать такие составы, которые работают при отрицательных температурах и стойки к влаге.

Радиатор охлаждения во время работы двигателя разогревается почти до 100 °C, и для устранения течи достаточно универсального состава. Элементы автомобилей изготовлены из разных металлов, и при необходимости ремонта нужно внимательно читать назначение клея. Есть составы для ремонта алюминиевых, стальных и чугунных деталей.

Выхлопная система практически постоянно находится под воздействием высоких температур. Она может нагреваться выше 200 °C. Поэтому для ремонта глушителя или резонатора используются термостойкие металлизированные составы.

Сухая сварка для пластика обычно используется при ремонте пластиковых и полипропиленовых труб, пластмассовых корпусов и других элементов, требующих оперативного вмешательства.

Соединение торцов линолеума раньше производили при помощи высокотемпературного сварочного аппарата. Сейчас же пользуются двухсторонним скотчем или специальным клеем. Качество шва при использовании клея намного выше.

Технология проведения работ

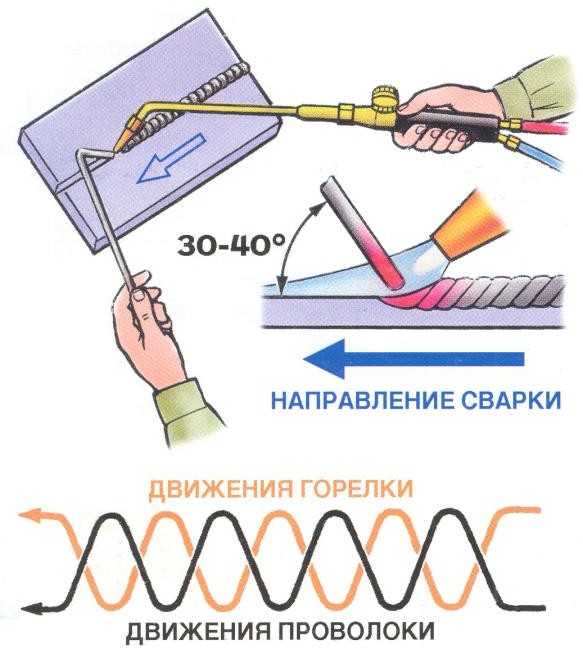

Инструкция холодной сварки для металла описывает, как правильно подготовить поверхности, сделать состав, клеить, и предполагает следующую последовательность работ:

- Подготовка поверхностей.

Металлические детали зачищаются наждачной бумагой от старой краски, ржавчины до естественного металлического блеска. Наждачную бумагу необходимо взять крупную. Чем глубже получатся царапины, тем крепче будет соединение. Затем поверхности необходимо просушить и обезжирить. Быстро удалить влагу можно с помощью фена. А масляные и жировые остатки легко удаляются ацетоном.

Металлические детали зачищаются наждачной бумагой от старой краски, ржавчины до естественного металлического блеска. Наждачную бумагу необходимо взять крупную. Чем глубже получатся царапины, тем крепче будет соединение. Затем поверхности необходимо просушить и обезжирить. Быстро удалить влагу можно с помощью фена. А масляные и жировые остатки легко удаляются ацетоном. - Приготовление клеевого состава. Ножом отрезать необходимое для ремонта количество. Тщательно его перемешать руками до получения однородной массы. Во время смешивания температура смеси поднимается. Чтобы смесь не прилипала к рукам, их смачивают водой.

- Нанесение на поверхности. Полученная смесь должна использоваться в кратчайшие сроки. Затвердевание происходит в течение 3−8 минут. Клей аккуратно и равномерно наносится по всей поверхности. Излишки убрать салфеткой. Застывать состав будет при температуре 20 °C около 24 часов.

При проведении работ действуют правила, предусмотренные СНиП 3−42−2013.

Производители и технические характеристики

На прилавках магазинов встречается как отечественная, так и зарубежная продукция. Каждый производитель использует свои добавки, которые влияют на технические характеристики клеящего состава.

| Наименование | Время первичного схватывания, мин | Полное высыхание, час | Температура проведения работ и выдержки, °С | Критическая температура эксплуатации, °С |

| Penosil | 5 | 1 | 17 | 120 |

| Poxipol | 30 | 3 | 18 | 250 |

| Zollex | 60 | 18 | 20 | 250 |

| Nowax | 20 | 3 | 20 | 180 |

| Alteco | 20 | 2.5 | 18 | 250 |

| Алмаз | 20 | 3 | 18 | 1300 |

Кроме вышеперечисленных производителей, широко известны такие марки, как:

- Момент;

- Mastix;

- Abro;

- Hi-Gear;

- Loctite;

- Weicon;

- Devcon.

Инструкция по применению поксипола

Поксипол продается в упаковке, где находится два тюбика с основой «А» и отвердителем «В». Состав является универсальным и подходит для склеивания любых материалов. Он прозрачный, поэтому соединяемые элементы предмета не меняют цвет.

Инструкция поксипола описывает следующую последовательность:

- Соединяемые поверхности тщательно подготовить.

- При необходимости произвести обезжиривание.

- Для приготовления клеящего состава использовать пластиковую, керамическую емкость или посуду из стекла.

- Выдавить поочередно из тюбиков требуемое количество компонентов и тщательно перемешать.

- Состав имеет тягучую консистенцию и наносить его следует при помощи маленького шпателя или другой пластинкой.

- Время первичного схватывания у поксипола достаточно велико, поэтому изделие необходимо расположить так, чтобы исключить стекание клея со склеиваемых элементов.

- В это время состав достаточно уязвим, и для получения хорошего результата необходимо соблюсти условие изоляции.

- Не перемещать изделие до полного высыхания.

- Работы проводить при комнатной температуре.

- При попадании клея на кожу или слизистую оболочку, чтобы исключить химический ожог, необходимо сразу же салфеткой убрать смесь и промыть кожу с мылом, временить нельзя.

В заключение стоит отметить, что сухая сварка довольно стойкая к химическим автомобильным жидкостям, таким как тосол, антифриз, бензин, масла. Металлическая стружка наполнителя может проводить электрический ток, что стоит учитывать при дальнейшей эксплуатации.

Как работает подводная сварка?

Мало кто знает о подводной сварке. Этот процесс сварки стал неожиданностью для многих, поскольку электричество и вода представляют собой опасную и несовместимую комбинацию. Тем не менее, подводная сварка — прибыльная и одна из самых высокооплачиваемых профессий для коммерческих дайверов.

Подводная сварка, также называемая гипербарической сваркой, была изобретена в начале 1930-х годов и до сих пор используется для технического обслуживания и ремонта полностью или частично погруженных в воду морских сооружений. Внутренние гипербарические сварщики могут работать на небольших морских судах, плотинах и мостах. С другой стороны, морским сварщикам приходится работать на кораблях, нефтяных вышках, трубопроводах и в подводных средах обитания. Возможно, им даже придется выполнять сварочные работы на объектах атомной энергетики.

Что такое подводная сварка?

Процесс сварки под водой очень похож на сварку на суше. Оба типа сварки используют одно и то же основное оборудование и методы. Следовательно, многие подводные сварщики проходят подготовку, чтобы стать профессиональными сварщиками, прежде чем изучать коммерческое погружение.

Нет сомнений, что подводная сварка – опасное занятие. Однако при правильных мерах предосторожности и соблюдении стандартов безопасности многие риски можно значительно снизить.

Если вы заинтересованы в изучении методов сварки, вам следует записаться в известную школу сварщиков, которая предлагает обучение под руководством опытных и сертифицированных инструкторов. После этого необходимо пройти обучение в аккредитованном учреждении по коммерческому дайвингу. Чтобы стать опытным подводным сварщиком, требуется как минимум несколько лет обучения и опыта работы.

Риски

Большинство людей знают, что соленая вода является хорошим проводником электричества. Вода представляет опасность поражения электрическим током, поскольку она может выступать в качестве проводящего пути для тока. Следовательно, мы избегаем мокрых поверхностей, которые могут находиться рядом с источниками электроэнергии.

Поэтому подводная сварка может быть опасной. Хотя это одна из угроз, связанных с оккупацией, это ни в коем случае не самый большой риск. Вы можете быть удивлены, узнав, что другие факторы представляют гораздо большую угрозу.

Вознаграждение, соответствующее риску

Из-за сложного характера работы и связанных с ней рисков подводная сварка является высокооплачиваемой профессией. По данным Бюро статистики труда, средняя годовая заработная плата коммерческих водолазов составляет около 59 470 долларов. В Бюро входят подводные сварщики под заголовком коммерческих водолазов.

По данным Бюро статистики труда, средняя годовая заработная плата коммерческих водолазов составляет около 59 470 долларов. В Бюро входят подводные сварщики под заголовком коммерческих водолазов.

Средняя почасовая оплата составляет 28,59 долларов, что весьма неплохо. Возможности трудоустройства также растут со скоростью 9,5%. Это показывает, что подводная сварка является быстро развивающейся областью с большими возможностями и потенциалом. Заработная плата растет на 3,5%.

В зависимости от того, насколько быстро вы учитесь и развиваете свои навыки, вы можете ожидать значительного увеличения заработной платы в относительно короткие сроки. Лучшие десять процентов работников зарабатывают более 100 000 долларов в год.

Фактически, первые десять процентов самых высокооплачиваемых подводных сварщиков могут зарабатывать более 150 000 долларов в год. Это одна из самых высокооплачиваемых работ, которую вы можете получить без высшего образования.

Типы подводной сварки

Существуют две основные категории подводной сварки:

Сухая сварка

Люди обычно представляют себе подводную сварку как работу, выполняемую с полностью погруженным дайвером. Это правда в некоторой степени. Однако большая часть подводной сварки выполняется в сухих условиях.

Это правда в некоторой степени. Однако большая часть подводной сварки выполняется в сухих условиях.

При сухой сварке используется барокамера, обеспечивающая сухую среду. Сухая сварка выполняется не в присутствии воды, а в сухой атмосфере, состоящей из смеси газов. Сухая сварка обеспечивает более высокое качество и надежность.

Однако барокамеры стоят недешево, и подводные сварщики не всегда могут иметь к ним доступ. Поэтому в некоторых случаях водолазы-сварщики должны полагаться на мокрую сварку, когда сухая сварка невозможна.

Влажная сварка

Влажная сварка может выполняться в зависимости от ряда факторов. Это зависит от срочности ремонта и уровня доступа к зоне сварки. Однако в крайнем случае лучше рассматривать мокрую сварку. Есть ряд причин для этого. Во-первых, существует очевидный риск сварки в присутствии воды. Также существует риск проблем с качеством из-за мокрой сварки. Сварной шов может слишком быстро остыть из-за быстрого рассеивания тепла в окружающую воду. Быстрое охлаждение увеличивает риск растрескивания и других дефектов соединения. Для получения наиболее надежных, прочных и бездефектных сварных соединений необходимо тщательно контролировать скорость охлаждения. Это невозможно, пока процесс проводят в присутствии воды.

Быстрое охлаждение увеличивает риск растрескивания и других дефектов соединения. Для получения наиболее надежных, прочных и бездефектных сварных соединений необходимо тщательно контролировать скорость охлаждения. Это невозможно, пока процесс проводят в присутствии воды.

Как выполняется подводная сварка?

Водолазы-сварщики имеют в своем распоряжении ряд возможностей для выполнения сварочных работ. В зависимости от поставленной задачи опытные подводные сварщики и руководители проектов должны обсудить наиболее подходящий процесс сварки для выполнения требований.

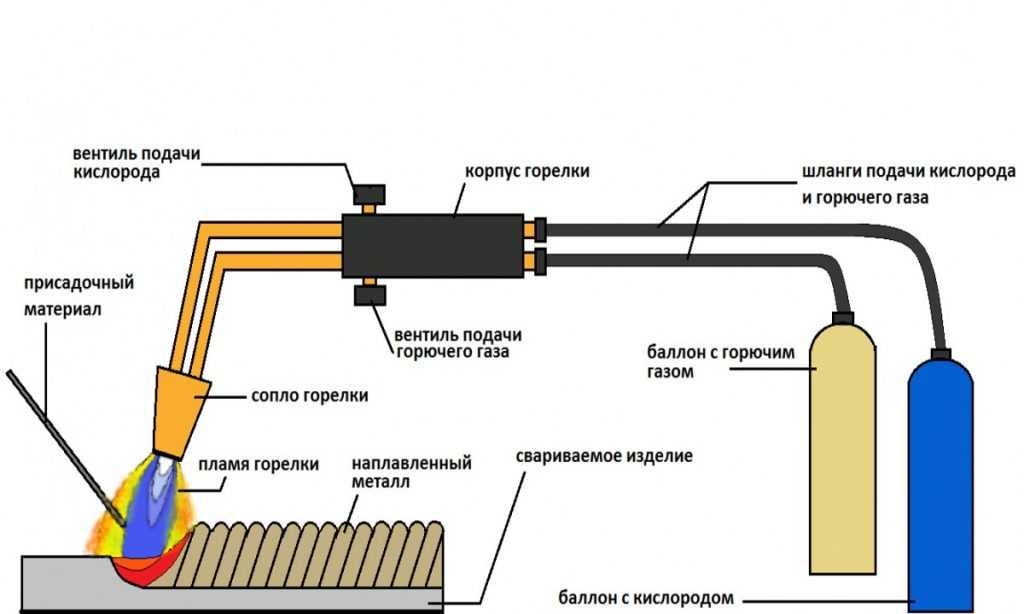

Вот различные способы сварки, которые можно использовать.

Влажная сварка

Дуговая сварка в защитном металле, известная также как дуговая сварка, является популярным выбором для мокрой сварки. Он универсален и экономичен. Используя этот метод, сварщики создают электрическую дугу с помощью плавящегося электрода, который питается от источника питания. Дуга создается между электродом и свариваемой конструкцией, так что присадочный материал расплавляется и осаждается в месте соединения.

Для эффективного и безопасного выполнения этого сварочного процесса водолазы-сварщики должны следить за чистотой электродов и поверхности основного металла. Перед выполнением сварки дайвер должен осмотреть участок на наличие препятствий или любых других угроз безопасности.

Когда все готово, водолаз-сварщик сигнализирует бригаде включить питание. Источник питания может генерировать от 300 до 400 ампер постоянного тока. Однако инициирование электрической дуги требует определенных навыков.

В этот момент вам может быть интересно, как дайвер не получает удар током от мощного генерируемого тока. Ключ к этому лежит в слое газовых пузырьков, которые образуются, когда дуга плавит флюс. Этот слой защищает сварной шов и предотвращает выход электричества за его пределы.

Хотя эти пузырьки создают изолирующий слой для защиты дайвера от течения, они создают ряд проблем. Эти пузыри затеняют зону сварки, то есть снижают видимость сварщика. Эти пузырьки могут также помешать сварочной ванне, если дайвер не будет осторожен. Таким образом, мокрая сварка ставит перед водолазами-сварщиками ряд уникальных задач.

Таким образом, мокрая сварка ставит перед водолазами-сварщиками ряд уникальных задач.

Также используется постоянный ток, который более безопасен для подводного применения по сравнению с переменным током.

Сварка стержнем, безусловно, является одним из наиболее популярных способов мокрой сварки. Но для мокрой сварки также обычно используются другие методы.

Дуговая сварка порошковой проволокой

Этот универсальный метод сварки можно использовать для чугуна, никелевых сплавов и других сплавов металлов. Как следует из названия, расходуемый электрод состоит из трубки из присадочного материала, заполненной флюсом в центре. Эта электродная проволока подается автоматически для создания точных и тщательно контролируемых сварных швов.

Сварка трением

В этом методе используется тепло и трение, а не плавление присадочного материала для сплавления металла.

Сухая сварка

Как упоминалось выше, для получения более надежных результатов при сухой сварке используется барокамера. Во-первых, вокруг области, которая будет сварена, создается уплотнение. Затем вода откачивается через шланги и заменяется газовой смесью, такой как гелий и кислород.

Во-первых, вокруг области, которая будет сварена, создается уплотнение. Затем вода откачивается через шланги и заменяется газовой смесью, такой как гелий и кислород.

После откачки всей воды в барокамере создается давление на нужном уровне, чтобы предотвратить декомпрессионную болезнь. Выбор используемого метода сварки зависит от размера камеры. Дайверы могут выбирать из следующих методов сварки.

Сварка в среде обитания

В этом методе подводные сварщики работают в небольшой камере, которая называется укрытием с положительным давлением или средой обитания. Этот метод используется для проведения огневых работ. То есть этот метод создает среду, снижающую угрозу возгорания, создаваемую притоком легковоспламеняющихся паров и газов. В результате этот метод часто используется при сварке морских нефтяных вышек, где такие сценарии обычны.

Этот метод заключается в непрерывной закачке газов для поддержания пригодной для дыхания атмосферы. Как следует из названия, давление внутри камеры будет выше по сравнению с внешним давлением. В результате газ непрерывно вытекает из камеры. Эта разница давлений очень мала. Внутреннее давление всего на 0,007 фунта на квадратный дюйм больше, чем внешнее давление.

В результате газ непрерывно вытекает из камеры. Эта разница давлений очень мала. Внутреннее давление всего на 0,007 фунта на квадратный дюйм больше, чем внешнее давление.

Это создает два основных преимущества. Во-первых, он предотвращает приток горючих углеводородов и других опасных газов. Второе преимущество заключается в том, что токсичные сварочные дымы можно поддерживать на безопасном уровне. Из-за положительной разницы давлений выходящий газ уносит с собой токсичные сварочные газы. Опасный сварочный дым внутри камеры дополнительно разбавляется притоком свежей газообразной смеси, пригодной для дыхания. Смеси гелия могут использоваться для создания давления в камере, чтобы дайверы не страдали азотным наркозом и не теряли сознание.

Перед входом дайвера вода в камере опорожняется, чтобы можно было закачать пригодные для дыхания газы. В более крупных жилищах могут разместиться два-три дайвера.

Сварка давлением

В этом методе сварки используется взрывная сила и/или трение для соединения деталей под высоким давлением. Он также известен как сварка в твердом состоянии. Сварка давлением — это широкий термин, который включает в себя различные методы сварки, имеющие один общий фактор. Они используют механическое давление на участок сварки, чтобы соединить их.

Он также известен как сварка в твердом состоянии. Сварка давлением — это широкий термин, который включает в себя различные методы сварки, имеющие один общий фактор. Они используют механическое давление на участок сварки, чтобы соединить их.

Общий термин может включать различные процессы, такие как сварка взрывом, ультразвуковая сварка, диффузионная сварка, сварка сопротивлением, сварка трением и сварка давлением газа. Процесс сварки трением с перемешиванием становится все более популярным. Этот процесс может улучшить качество соединения за счет использования вращающегося инструмента, который создает трение под действием больших усилий при сварке участков соединения.

Сухая точечная сварка

Техника сухой точечной сварки используется для небольших камер. Камера размещается в зоне сварки для создания сухой атмосферы. Водолаз выполняет сварку, помещая электрод в эту камеру. Хорошая герметизация необходима для защиты от воды.

Сварка в сухой камере

Сухая камера использует маленькую камеру для размещения только верхней части тела сварщика. Водолаз должен войти в эту камеру снизу. Камера охватывает только голову и плечи.

Водолаз должен войти в эту камеру снизу. Камера охватывает только голову и плечи.

При сухой сварке также часто применяют дуговую сварку с флюсовой проволокой и дуговую сварку в защитном металле. Они были кратко объяснены выше. Другие методы, которые часто используются, включают следующее.

Дуговая сварка вольфрамовым электродом в среде защитного газа

Этот процесс сварки широко известен как TIG. Отличительной чертой этой методики является неплавящийся вольфрамовый электрод. Этот электрод используется для создания высокотемпературной электрической дуги. Другая проволока также используется в качестве наполнителя. Сварщик плавит присадочную проволоку с помощью дуги. Расплавленный металл осторожно наносится на участок соединения, чтобы создать сварной шов. Этот метод хорошо работает для большого разнообразия сплавов. Сварка TIG известна высоким качеством и долговечностью сварных швов. Но этот метод также требует высокой степени мастерства и точности, поскольку необходимо использовать обе руки.

Дуговая сварка металлическим газом

Этот метод сварки также известен как MIG. Присадочная проволока подается автоматически с помощью сварочного пистолета. Сварочная горелка также подает защитный газ для защиты горячего сварного шва. Поскольку сварщик может держать сварочный пистолет обеими руками, освоить этот процесс несложно. Даже новые пользователи могут сразу приступить к выполнению высококачественных сварных швов.

Плазменная дуговая сварка

Этот метод сварки чем-то похож на процесс сварки TIG. Плазменная дуговая сварка создает электрическую дугу между заготовкой и электродом, который обычно изготавливается из спеченного вольфрама. PAW отличается от сварки TIG одним ключевым аспектом. Электрод расположен внутри корпуса горелки. Плазменная дуга может тогда храниться отдельно от инертного газа. Плазма впрыскивается через медное сопло на высоких скоростях. Сопло с тонким отверстием ограничивает поток плазмы в одном направлении для получения точных результатов. Температура может подняться до 50 000 0 F и даже больше.

Температура может подняться до 50 000 0 F и даже больше.

Для обширной подводной сварки глубоко под водой подводные сварщики должны работать парами в барокамере. Сначала барокамеру опускают на нужную глубину и наполняют пригодными для дыхания газами. С помощью водолазного колокола водолаз спускается на тот же уровень, входит в камеру и приступает к сварке. Смены могут длиться от шести до восьми часов.

Опасности при сварке под водой

Сварщики под водой сталкиваются с гораздо большими опасностями по сравнению со сварщиками на суше, поскольку существует множество переменных, которые могут усложнить ситуацию. В целях безопасности необходимо учитывать различные факторы, такие как давление газа, давление воды, водолазное снаряжение, специализированное сварочное оборудование, ограниченное пространство, источник питания и многое другое.

Подводные сварщики работают в удаленных и опасных местах, таких как морские нефтяные вышки и трубопроводы. Хотя эта работа является финансово выгодной, она также является одной из самых опасных работ. Смертность при подводной сварке одна из самых высоких даже среди самых опасных профессий.

Смертность при подводной сварке одна из самых высоких даже среди самых опасных профессий.

Если не соблюдать надлежащий уход, небольшая ошибка может легко привести к смерти или долгосрочным осложнениям со здоровьем.

Руководители проектов и инженеры должны координировать свои действия с подводными сварщиками для решения проблем безопасности. Ниже перечислены самые большие опасности, с которыми сталкиваются водолазы-сварщики.

- Утопление. Если акваланг выйдет из строя, дайвер может утонуть, если окажется слишком глубоко под поверхностью воды.

- Взрывы. Горючие смеси могут быть созданы из легковоспламеняющихся газов, таких как кислород и водород. Если эти карманы становятся слишком большими и воспламеняются, то взрыв может быть смертельным. Это представляет серьезную опасность для водолазов-сварщиков.

Но имейте в виду, что наземные сварщики также сталкиваются с риском взрыва, если они работают в плохо проветриваемом помещении.

Во избежание скопления горючих газов сварочное помещение должно хорошо вентилироваться как для сварщиков на поверхности, так и для подводных сварщиков.

- Поражение электрическим током. Поражение электрическим током остается серьезной угрозой из-за больших токов, используемых при сварке. Все оборудование, используемое для подводной сварки, должно быть водонепроницаемым. Держите оборудование в хорошем состоянии. Возьмите за правило всегда тестировать оборудование перед использованием. Убедитесь, что в оборудовании нет утечек. Оборудование также должно быть надлежащим образом изолировано.

Как и следовало ожидать, подводное сварочное оборудование будет немного отличаться от наземного сварочного оборудования. Для мокрой сварки требуется двойная изоляция проводов. Переменный ток никогда не используется при мокрой сварке. Используется только постоянный ток.

Также присутствует рубильник для отключения питания сварочного жала.

- Поражение легких, ушей и носа.

Будьте осторожны, не проводите слишком много времени глубоко под водой. Это может привести к долгосрочным проблемам со здоровьем, связанным с носом, легкими и ушами.

Будьте осторожны, не проводите слишком много времени глубоко под водой. Это может привести к долгосрочным проблемам со здоровьем, связанным с носом, легкими и ушами. - Декомпрессионная болезнь. Это также называется болезнью ныряльщика. Это происходит из-за вдыхания газов разного давления. В крайних случаях декомпрессионная болезнь может привести к летальному исходу.

- Морская дикая природа. Хотя нападения акул не слишком распространены, дайверы должны опасаться акул и других смертоносных морских животных.

Что такое подводная сварка и как она работает?

Сварка под водой, также известная как гипербарическая сварка, предполагает сварку при повышенном давлении.

Сварка может выполняться либо в самой воде (известная как мокрая сварка), либо в сухом герметичном корпусе (известная как сухая сварка), причем чаще всего свариваемым материалом является сталь.

Термин «гипербарическая сварка» обычно используется применительно к сухой сварке и «подводной сварке» во влажной среде.

Сухие сварные швы, как правило, имеют лучшее качество, чем мокрые швы, из-за большего контроля над условиями сварки и возможности выполнять термообработку до и после сварки.

Однако определить качество подводных сварных швов, особенно при мокрой сварке, может быть сложно, так как дефекты трудно обнаружить под поверхностью сварного шва.

Гипербарическая сварка была изобретена в 1932 году русским металлургом Константином Креновым и с тех пор нашла применение по всему миру, в том числе при ремонте судов, трубопроводов и морских нефтяных платформ.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Как работает подводная сварка?

- Обучение подводной сварке

- Типы

- Приложения

- Часто задаваемые вопросы

- Заключение

Как упоминалось выше, существует два основных типа подводной сварки; сухая сварка и мокрая сварка .

При сухой сварке барокамера герметизируется вокруг свариваемой конструкции. Затем камера заполняется газом (обычно смесью кислорода и гелия), чтобы вытеснить воду и создать сухую атмосферу для выполнения сварки. В камере должно быть давление до нужного уровня, чтобы сварщики не страдали от декомпрессионной болезни во время работы.

Однако бывают случаи, когда водолазы-сварщики не имеют доступа к барокамере или когда срочность означает, что ремонт необходимо произвести немедленно. В этих случаях вместо этого можно использовать мокрую сварку.

Влажная сварка основана на выделении пузырьков газа вокруг электрической дуги для защиты сварного шва и предотвращения прохождения электричества через воду. Этот изолирующий слой из пузырьков защищает дайвера, но также закрывает зону сварки, что затрудняет правильное выполнение сварки. Пузырьки также могут нарушить сварочную ванну, а сварной шов может слишком быстро остыть из-за рассеивания тепла через окружающую воду. Это увеличивает риск появления дефектов, таких как растрескивание.

При подводной сварке используется постоянный ток, а не переменный, так как он безопаснее для подводных сварщиков.

Трудно игнорировать риски, присущие подводной сварке, но эти риски также являются причиной того, что подводная сварка является одним из самых высокооплачиваемых вариантов карьеры для коммерческих дайверов.

Многие подводные сварщики начинают обучение, чтобы стать профессиональными сварщиками, прежде чем изучать коммерческое погружение. Вы должны убедиться, что вы поступили в высококачественные учебные заведения, чтобы изучить аспекты сварки и дайвинга, прежде чем искать дальнейшее обучение в аккредитованном учреждении, чтобы объединить навыки подводного сварщика.

На это обучение могут уйти годы, но оно помогает избежать потенциальных опасностей, включая поражение электрическим током и утопление.

Можно использовать различные сварочные процессы как для мокрой, так и для сухой подводной сварки.

Процессы мокрой сварки:

Дуговая сварка защищенным металлом Этот метод, также известный как дуговая сварка, часто используется для мокрой сварки. С помощью этого универсального и экономичного процесса сварщики создают электрическую дугу между электродом и свариваемой конструкцией. Эта дуга расплавляет и откладывает наполнитель в шов. Электроды и поверхности основного металла должны быть чистыми для правильного выполнения этой сварки, и дайвер также должен осмотреть участок на наличие препятствий или других угроз безопасности.

С помощью этого универсального и экономичного процесса сварщики создают электрическую дугу между электродом и свариваемой конструкцией. Эта дуга расплавляет и откладывает наполнитель в шов. Электроды и поверхности основного металла должны быть чистыми для правильного выполнения этой сварки, и дайвер также должен осмотреть участок на наличие препятствий или других угроз безопасности.

Подробнее

Дуговая сварка с флюсовой проволокой

В этом методе используется трубка из присадочного материала с флюсом в сердцевине. Электродная проволока автоматически подается через сварочный пистолет, что позволяет выполнять точные и контролируемые сварные швы. Этот метод используется для материалов, включая чугун и металлические сплавы, такие как никелевый сплав.

Подробнее

Сварка трением

Сварка трением использует тепло и трение для сплавления материалов и может выполняться под водой.

Узнать больше

Камеры и процессы для сухой сварки:

Тип метода сварки, используемого при сухой сварке, зависит от размера используемой барокамеры. К ним относятся:

К ним относятся:

Сварка в жилых помещениях

Этот метод использует небольшую камеру и часто используется для огневых работ. Газы непрерывно прокачиваются через камеру, чтобы поддерживать пригодную для дыхания атмосферу и поддерживать давление немного выше, чем давление снаружи. Эта разница давлений предотвращает приток опасных газов и горючих углеводородов, а также выведение токсичных сварочных дымов из камеры. Более крупные места обитания могут вместить двух или трех дайверов одновременно.

Сварка давлением

Сварка давлением использует взрывную силу и/или трение. Этот широкий тип сварки в твердом состоянии включает в себя такие процессы, как диффузионная сварка, сварка взрывом, газовая сварка, контактная сварка, ультразвуковая сварка и сварка трением, которые были изобретены TWI в 1991 году. камеры, которые размещаются над зоной сварки для создания сухой атмосферы. Электрод помещается в камеру для создания сварного шва.

Сварка в сухой камере

Подобно сварке в естественных условиях, этот метод использует гипербарическую камеру для создания сухой атмосферы для сварки. Однако в этом случае камера меньше и вмещает только верхнюю часть тела сварщика.

Однако в этом случае камера меньше и вмещает только верхнюю часть тела сварщика.

Что касается процессов, то при сухой сварке используется дуговая сварка защитным металлом и дуговая сварка с флюсовой проволокой, как и мокрая сварка (см. выше). Кроме того, при сухой сварке также используются:

Дуговая сварка вольфрамовым электродом в среде защитного газа

В этом методе, обычно называемом сваркой ВИГ, используется неплавящийся вольфрамовый электрод для создания электрической дуги и еще одна проволока для присадочного материала. Этот метод создает высококачественные, прочные сварные швы, но также требует высокого уровня навыков и точности сварщика.

Подробнее

Дуговая сварка металлическим электродом в среде защитного газа

В этом методе, также известном как «сварка МИГ», используется сварочный пистолет, который автоматически подает присадочную проволоку при одновременной подаче защитного газа для защиты зоны сварки.

Подробнее

Плазменная дуговая сварка

При плазменной дуговой сварке используется электрод для создания электрической дуги. Этот электрод, обычно изготавливаемый из спеченного вольфрама, расположен в корпусе горелки, чтобы дуга не контактировала с инертным газом. Плазма впрыскивается через медное сопло горелки на высоких скоростях, создавая чрезвычайно высокие температуры. Сопло используется для ограничения плазмы в одном направлении для создания точных сварных швов.

Этот электрод, обычно изготавливаемый из спеченного вольфрама, расположен в корпусе горелки, чтобы дуга не контактировала с инертным газом. Плазма впрыскивается через медное сопло горелки на высоких скоростях, создавая чрезвычайно высокие температуры. Сопло используется для ограничения плазмы в одном направлении для создания точных сварных швов.

Узнать больше

Сварка обычно используется для ряда морских и морских работ. Учитывая трудности и опасности подводной сварки, большая часть этих работ выполняется на мелководье или путем перемещения конструкций в первую очередь в сухие места.

Однако сварка конструкций на большей глубине может сэкономить затраты на извлечение конструкции из воды, а также расходы на стыковку в сухом доке. Сварка под водой не только позволяет сэкономить средства, но также может быть использована для аварийного ремонта.

Используется для сварки полностью или частично погруженных в воду морских конструкций, подводная сварка используется на кораблях, плотинах, нефтяных платформах, трубопроводах, мостах и т. д. Методы подводной сварки также используются в приложениях, связанных с атомными электростанциями, реками, каналами и т. д.

д. Методы подводной сварки также используются в приложениях, связанных с атомными электростанциями, реками, каналами и т. д.

Сколько зарабатывает подводный сварщик?

Из-за опасностей, связанных с работой, подводные сварщики могут получать очень хорошую годовую заработную плату. Фактическая заработная плата определяется такими факторами, как опыт, сертификация, местоположение, рабочая среда, глубина работы, расстояние от берега, методы погружения и используемое оборудование и многое другое. Статистические данные показывают, что диапазоны заработной платы могут сильно различаться: от примерно 25 000 фунтов стерлингов в год до более чем 230 000 фунтов стерлингов в год.

Как стать подводным сварщиком

Чтобы стать подводным сварщиком, вы должны быть опытным дайвером, для чего обычно требуется пройти курс обучения в коммерческой школе дайвинга. Это не только научит вас навыкам дайвинга, но также расскажет о безопасности под водой и действиях в чрезвычайных ситуациях. Помимо прохождения школы дайвинга, вам также необходимо быть сертифицированным сварщиком. Имея за плечами эти навыки, вам нужно будет пройти специальный курс подводной сварки, чтобы узнать о конкретных инструментах и методах, связанных с работой. Это обучение может длиться годами.

Помимо прохождения школы дайвинга, вам также необходимо быть сертифицированным сварщиком. Имея за плечами эти навыки, вам нужно будет пройти специальный курс подводной сварки, чтобы узнать о конкретных инструментах и методах, связанных с работой. Это обучение может длиться годами.

Является ли подводная сварка хорошей карьерой?

Профессия подводного сварщика может быть очень прибыльной, но требует серьезной подготовки и может быть опасной. В результате многие подводные сварщики инвестируют свои доходы, чтобы выйти на пенсию раньше.

Почему подводная сварка так опасна?

Сварка под водой более опасна, чем сварка на суше, поскольку она выполняется в условиях, в которых действуют дополнительные факторы безопасности. К ним относятся давление газа, давление воды, снаряжение для дайвинга, работа в ограниченном пространстве, электроснабжение и многое другое. Кроме того, подводным сварщикам часто приходится работать в удаленных и потенциально опасных морских зонах, таких как нефтяные вышки и подводные трубопроводы.

Несмотря на финансовое вознаграждение, подводная сварка является одной из самых опасных работ, которые вы можете выполнять: утопление, взрывы и поражение электрическим током представляют собой очень реальную опасность, наряду с долгосрочными проблемами со здоровьем, связанными с вашим носом, легкими и ушами, если слишком много времени тратится на работу глубоко под водой, декомпрессионную болезнь и нападения морской фауны!

Какова смертность при подводной сварке?

Основными причинами смерти подводных сварщиков являются утопление и декомпрессионная болезнь, при этом, согласно исследованиям, уровень смертности среди подводных сварщиков достигает 15%. Это самый высокий уровень смертности среди всех профессий, и вы можете сравнить его со смертностью в 0,2% среди тех, кто занимается лесозаготовками или рыболовством.

Подводная сварка может быть разделена на сухую и мокрую сварку. Сухая сварка, при которой используется гипербарическая камера для создания сухой среды вокруг зоны сварки, в которой работает сварщик, дает лучшие результаты, чем влажная сварка, при которой используются пузырьки, создаваемые защитным газом, для покрытия области сварки.

Металлические детали зачищаются наждачной бумагой от старой краски, ржавчины до естественного металлического блеска. Наждачную бумагу необходимо взять крупную. Чем глубже получатся царапины, тем крепче будет соединение. Затем поверхности необходимо просушить и обезжирить. Быстро удалить влагу можно с помощью фена. А масляные и жировые остатки легко удаляются ацетоном.

Металлические детали зачищаются наждачной бумагой от старой краски, ржавчины до естественного металлического блеска. Наждачную бумагу необходимо взять крупную. Чем глубже получатся царапины, тем крепче будет соединение. Затем поверхности необходимо просушить и обезжирить. Быстро удалить влагу можно с помощью фена. А масляные и жировые остатки легко удаляются ацетоном.

Будьте осторожны, не проводите слишком много времени глубоко под водой. Это может привести к долгосрочным проблемам со здоровьем, связанным с носом, легкими и ушами.

Будьте осторожны, не проводите слишком много времени глубоко под водой. Это может привести к долгосрочным проблемам со здоровьем, связанным с носом, легкими и ушами.