пошаговая инструкция для начинающих, видео

- Какие свойства алюминия следует учитывать при его сварке

- Способы сварки алюминия

- Технология сварки с помощью аргона

- Как подготовить к сварке соединяемые детали

- Некоторые особенности сварки аргоном

- Плюсы и минусы сварки, выполняемой в среде аргона

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

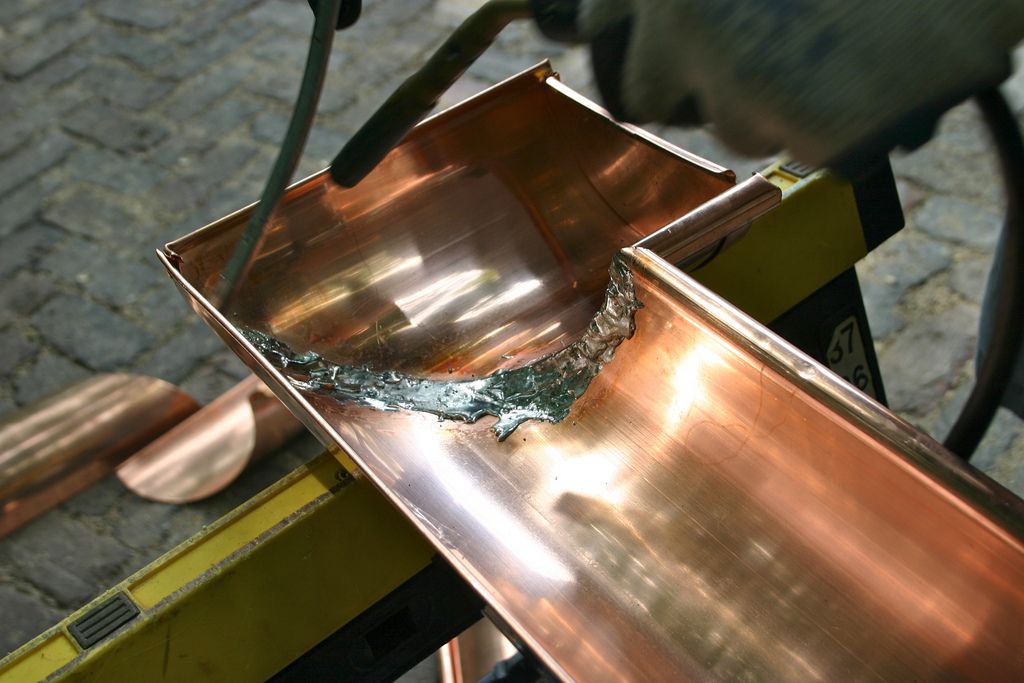

Процесс аргонодуговой сварки алюминия

Какие свойства алюминия следует учитывать при его сварке

Разбираться в нюансах процессов, протекающих в структуре алюминия при выполнении с ним сварочных работ, особенно важно для начинающих сварщиков.

Наиболее значимой характеристикой алюминия, о которой должны знать не только опытные, но и начинающие сварщики, является его способность быстро вступать в реакцию с кислородом, что приводит к образованию на поверхности металла тугоплавкой оксидной пленки. Что характерно, сам алюминий может плавиться при температуре 650 градусов, а чтобы расплавить оксидную пленку, покрывающую его поверхность, потребуется температура нагрева, превышающая 2000 градусов. Нерасплавленная оксидная пленка при сварке на постоянном токе может погружаться в расплавленный металл, тем самым ухудшая его внутреннюю структуру.

Схема аргонодуговой сваркиЕще одной особенностью, которую следует учитывать при выполнении сварки данного металла, является то, что он не меняет своего цвета в процессе нагревания. Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Свойством алюминия, которое следует учитывать, если вы соберетесь варить детали из данного металла, является значительный коэффициент его объемной усадки, что нередко приводит к возникновению напряжений и деформаций внутри сформированного сварного шва и, как следствие, к образованию в нем трещин. Чтобы избежать таких неприятных последствий, необходимо выполнять модификацию сварного шва либо компенсировать усадку металла за счет большего расхода сварочной проволоки.

Любая инструкция по сварке алюминия, а также сплавов на его основе предусматривает, что выполняющий ее специалист осведомлен о характеристиках данного металла, к которым следует отнести:

- высокую химическую активность;

- невысокую температуру плавления самого металла;

- значительную объемную усадку.

Учитывая все вышеперечисленное, можно утверждать, что именно благодаря сварке алюминия аргоном получают качественные, красивые и надежные соединения деталей. А если использовать для выполнения такой сварки полуавтоматическое оборудование, то можно эффективно решить сразу две задачи: защитить зону сварки от вредного воздействия окружающей среды, а также компенсировать значительную усадку металла за счет постоянно подающейся сварочной проволоки.

Конечно, кроме данной технологии, существуют и другие методы соединения деталей из алюминия при помощи сварки, об особенностях использования которых должен знать каждый специалист.

Режимы аргонодуговой сварки алюминия и его сплавов

Способы сварки алюминия

Кроме сварки, предполагающей использование аргона в качестве защитного газа, варить детали из алюминия можно и при помощи других технологий. Наиболее распространенными являются:

- сварка, выполняемая при помощи газовой горелки;

- электродуговая сварка;

- аргонодуговая сварка.

Первая из вышеперечисленных технологий сварки алюминия предполагает использование присадочной проволоки, подаваемой в сварочную зону, а также специального флюса, состоящего из фтористых и хлористых солей. Флюс, который вместе с присадочным прутком нагревается пламенем газовой горелки, разъедает оксидную пленку и открывает доступ пламени к основному металлу, плавящемуся при достаточно невысокой температуре. После окончания сварочных работ, выполняемых по данной технологии, необходимо сразу промыть поверхности соединяемых деталей, чтобы смыть с них остатки едкого флюса. Большим преимуществом данной технологии является то, что при ее использовании обеспечивается минимальный расход присадочного материала.

Оборудование для полуавтоматической сварки в среде аргона

Для соединения алюминиевых деталей также может применяться электродуговой сварочный аппарат, специальные электроды из алюминия или присадочная проволока, на поверхность которой нанесена обмазка из флюса.

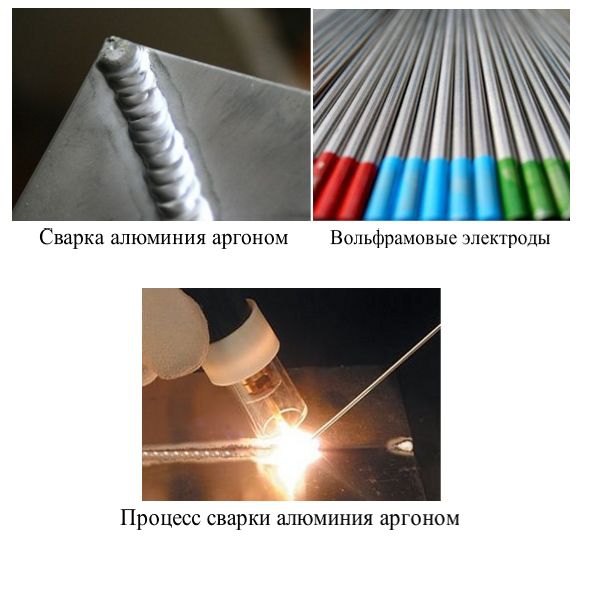

Однако, как уже отмечено выше, наиболее качественное соединение позволяет получить аргонодуговая сварка алюминия. Нагрев соединяемых деталей при использовании данной технологии обеспечивается за счет электрической дуги, горящей между неплавким вольфрамовым электродом и соединяемыми заготовками. Формирование сварного шва происходит за счет использования проволоки из алюминия, подаваемой в зону горения дуги вручную или механическим способом – при сварке полуавтоматом.

Оборудование для ручной аргонодуговой сварки

Высокая температура, создаваемая при горении электрической дуги, позволяет разрушить оксидную пленку на поверхности соединяемых деталей, а чтобы алюминий не успел перейти в жидкую фазу и вытечь из зоны формируемого соединения, сварочный электрод перемещают с достаточно высокой скоростью. Большим преимуществом данного метода сварки является то, что электрод, изготовленный из тугоплавкого вольфрама, служит на протяжении длительного времени, а это позволяет экономить на расходных материалах.

Чтобы сварной шов, выполняемый полуавтоматом с использованием присадочной проволоки, обладал высоким качеством и надежностью, необходимо максимальное соответствие химического состава такой проволоки составу соединяемых заготовок.

Для выполнения сварки по данной технологии сегодня используются аппараты, вырабатывающие постоянный или импульсный ток, а также есть устройства, сварка на которых осуществляется переменным током.

Технология сварки с помощью аргона

Сварка аргоном, которая попадает под определение сварки в среде защитного газа, предполагает четкое следование инструкции, в которой оговорена последовательность действий, выполняемых специалистом. От того, насколько правильно будут выполнены все эти действия, зависит как качество формируемого соединения, так и расход материалов, которые стоят недешево. Если вы никогда не выполняли таких сварочных работ, то вам необходимо не только изучить пошаговые инструкции, но и внимательно просмотреть видео уроки, в которых подробно отражен весь технологический процесс.

Если вы никогда не выполняли таких сварочных работ, то вам необходимо не только изучить пошаговые инструкции, но и внимательно просмотреть видео уроки, в которых подробно отражен весь технологический процесс.

Чтобы варить алюминий и сплавы на основе данного металла в среде аргона, необходим не только сам сварочный аппарат, но и дополнительное оборудование, обеспечивающее хранение и подачу расходных материалов. Естественно, техническое состояние такого оборудования и качество всех используемых материалов напрямую влияют на надежность формируемого соединения.

Для выполнения сварки аргоном деталей из алюминия и сплавов на основе данного металла потребуется следующее оборудование:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

При выполнении сварки аргоном на крупных промышленных предприятиях защитный газ подается к сварочному аппарату по централизованной сети. Используемая на полуавтоматах сварочная проволока предварительно наматывается на специальные бобины, устанавливаемые на такой аппарат. Рабочие поверхности верстаков, на которых выполняются сварочные операции, согласно инструкции, должны быть изготовлены из нержавеющей стали.

Как подготовить к сварке соединяемые детали

На качество сварки аргоном алюминия оказывает влияние не только техническое состояние используемых полуавтоматов и других аппаратов, но и тщательность подготовки соединяемых заготовок.

Хорошо демонстрирует все этапы такой подготовки пошаговое видео ниже:

Для получения качественного соединения необходимо тщательно очистить соединяемые детали от грязи, жира и следов машинного масла. Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

Некоторые особенности сварки аргоном

Сварка, выполняемая в среде аргона, имеет некоторые технологические особенности, о которых не всегда может рассказать обучающее видео. Как уже говорилось выше, для такой сварки, выполняемой полуавтоматом или с ручной подачей присадки, используются вольфрамовые электроды, диаметр которых выбирается в интервале 1,5–5,5 мм. Такой электрод, формирующий сварочную дугу, располагается под углом 80 градусов к поверхности соединяемых деталей. Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

Режимы сварки алюминия вольфрамовым электродом

Выполняя сварку аргоном, очень важно следить за тем, чтобы длина дуги находилась в пределах 3 мм. Характерной особенностью такой сварки является и то, что при ее выполнении присадочной проволокой не совершаются поперечные движения.

Сварка аргоном, если с ее помощью соединяются листы алюминия небольшой толщины, выполняется с подкладкой, в качестве которой можно использовать лист нержавеющей стали. Это позволяет улучшить отвод тепла из сварочной зоны, избежать прожогов и протеканий расплавленного металла. Применение подкладки, ко всему прочему, позволяет экономить энергию, так как такая сварка в среде аргона может выполняться с более высокой скоростью.

Плюсы и минусы сварки, выполняемой в среде аргона

Сварка аргоном деталей из алюминия и сплавов данного металла отличается рядом весомых преимуществ, если сравнивать ее с другими технологиями. При использовании этого метода соединяемые детали нагреваются очень незначительно, что особенно важно в тех случаях, когда необходимо варить заготовки сложной конфигурации. Соединение, получаемое при помощи сварки в среде аргона, отличается высокой прочностью и однородностью сварного шва, в котором отсутствуют поры, примеси и посторонние включения. Очень важно, что шов, получаемый при сварке аргоном, отличается однородной глубиной проплавления по всей своей длине.

Схема аргонной сварки с применением неплавящегося вольфрамового электрода

Естественно, имеет сварка алюминия аргоном и недостатки, о которых также следует знать. Основным из таких недостатков является использование сложного оборудования. Для обеспечения высокой эффективности сварочных операций и требуемого качества сварного шва необходимо, чтобы сам сварочный аппарат и все дополнительное оборудование были настроены правильно.

Одним из важнейших параметров, который следует правильно настраивать при выполнении сварки в среде аргона и других защитных газов, является скорость, а также равномерность подачи присадочной проволоки. Если аппарат подачи будет настроен неправильно, то проволока в зону сварки будет поступать с перерывами, сварочная дуга будет прерываться, что в итоге приведет к повышенному расходу электроэнергии и аргона.

Сварка аргоном является достаточно непростым процессом, но, если соблюдать все инструкции и обладать соответствующей квалификацией, она позволит добиться хорошего результата.

как правильно это делать и на что обратить внимание при подготовке

Вопросы, рассмотренные в материале:

- Почему сварка алюминия вызывает сложности

- Как правильно организовать сварку алюминия и его сплавов

- Можно ли варить алюминиевые детали вручную электродами

- Какие современные способы сварки алюминия используют на производстве

Алюминиевые детали обладают высокой теплопроводностью и низким весом. Эти свойства материала сделали его очень популярным в различных производственных областях. Тем не менее, технология сварки алюминия и его сплавов не так проста. Необходимо учесть много разных факторов и особенностей материала, чтобы выполнить сварочные работы на высоком уровне. В нашей статье мы подробнее расскажем о том, какие технологии соединения алюминия бывают и чем они отличаются между собой.

Эти свойства материала сделали его очень популярным в различных производственных областях. Тем не менее, технология сварки алюминия и его сплавов не так проста. Необходимо учесть много разных факторов и особенностей материала, чтобы выполнить сварочные работы на высоком уровне. В нашей статье мы подробнее расскажем о том, какие технологии соединения алюминия бывают и чем они отличаются между собой.

Особенности сварки алюминия и его сплавов

Иногда во время сварочных работ по алюминию или алюминиевым сплавам возникают трудности, существенно влияющие на качество сварных швов. Приведем примеры самых распространенных проблем:

- Сварочной ванной достаточно сложно управлять из-за высокой жидкотекучести материала. Отсюда возникает необходимость использования теплоотводящих подкладок.

- Алюминий легко окисляется, что вызывает появление тугоплавкой пленки на каплях расплавленного металла. В результате затрудняется соединение в единый шов. Предотвратить появление пленки помогает грамотно организованная надежная защита сварочной зоны от окружающего воздуха.

- На поверхности алюминиевых изделий всегда присутствует окисная пленка Al2O3, которая имеет температуру плавления около +2040 °C, в то время как плавление самого металла осуществляется при температуре +660 °C.

- Значительная усадка материала может стать причиной деформации сварного шва после его охлаждения и затвердевания.

- Возможно снижение механических характеристик материала из-за склонности к порообразованию и трещинам в шве.

- Из-за высокой теплопроводности алюминия для сварочных работ необходим рабочий ток большого значения.

VT-metall предлагает услуги:

Перечисленные трудности вполне преодолимы, поэтому популярность различных технологий сварки алюминия не снижается. Этот металл позволяет создавать очень прочные и надежные конструкции.

Технология сварки алюминия: подготовка материалов и деталей

Чтобы создать сварное соединение высокого качества, необходимо в полной мере позаботиться о том, чтобы зона сварки была максимально защищена от всевозможных загрязнений:

- Для газоэлектрической сварки алюминия следует выделить чистое, сухое, не пыльное помещение.

- Скорость движения воздуха не должна превышать 0,2 м/сек.

- Обрабатываемые детали и присадочную проволоку необходимо тщательно очистить предусмотренными технологией способами.

- В качестве защитных газов можно применять лишь чистый аргон марки А по ГОСТу 10157–62 и гелий ВЧ (высокой чистоты) по МРТУ 51-04-23-64.

- Газоподводящую арматуру, шланги и сварочную горелку до начала сварочных работ тщательно промывают спиртом и в дальнейшем по ходу работы периодически повторно очищают и промывают.

Технология качественной очистки сварочной проволоки включает в себя смывание растворителем или горячей водой консервационной смазки, снятие окисной пленки химической обработкой.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Для выполнения вышеперечисленных работ необходимо организовать специальное место, отдельно от зоны сварочных работ. Технология химической обработки предполагает несколько способов очистки. Наиболее популярный метод химической очистки представляет собой следующую последовательность:

Технология химической обработки предполагает несколько способов очистки. Наиболее популярный метод химической очистки представляет собой следующую последовательность:

- Травление в 5%-ном растворе каустической соды NOH при температуре +60…+65 °С в течение 2-3 мин;

- Промывка в горячей (+45…+50 °С) воде, а затем в холодной проточной воде.

- Осветление в 15–30%-ном растворе азотной кислоты HN03 при температуре +60…+65 °С в течение 2-3 мин;

- Промывка в горячей (+45…+50 °С) воде, а затем в холодной проточной воде.

- Сушка при температуре не ниже +60° С до полного удаления влаги.

Если у вас нет возможности сразу использовать сварочную проволоку после сушки, то храните ее в специально предназначенном месте. Для этого подходит ящик или шкаф с плотно закрывающимися дверцами.

Обработанная проволока может храниться не более 12 часов в том случае, если это присадочная проволока малого диаметра (до 1,6 мм) для работы на малых токах неплавящимся электродом.

Если речь идет о более толстой проволоке (4-5 мм) для работы плавящимся электродом на токах свыше 400 ампер, то допускается более длительный срок хранения (до полутора суток). При этом качество сварного шва не пострадает. Важно лишь соблюдать правила хранения обработанной проволоки и технологию сварки алюминия. Во время работы подготовленную проволоку нельзя брать руками без перчаток, так как это может привести к попаданию жировых частиц на ее поверхность.

Саму деталь и ее кромку желательно тщательно обрабатывать перед сварочными работами. Преимущество при сварке отдается химической обработке деталей, технология которой приведена выше. Небольшие по объему изделия обрабатываются полностью, а крупные заготовки целиком обезжиривают, химической обработке подвергают только кромки и до 10 см поверхности от стыка.

При небольших сварных соединениях зачистку кромок делают шабером, непосредственно, перед сварочными работами. Также необходимо снять окисную пленку в месте токопровода. Это можно сделать с помощью шабера или стальной проволочной щетки.

Это можно сделать с помощью шабера или стальной проволочной щетки.

Если у вас нет возможности сделать химическую обработку большой по размеру детали, то допускается зачистка кромки стальными проволочными щетками. При этом желательно до и после обработки кромки протереть ее поверхность спиртом или ацетоном.

Щетину стальной проволочной щетки изготавливают из нержавеющей стали. Лучше всего использовать щетку с щетинками размером не более 2 мм в диаметре. Она позволит более качественно обрабатывать кромку, не оставляя слишком глубоких царапин и дефектов. Во время обработки детали щетку периодически промывают в растворителе.

Обработанные детали необходимо хранить в теплом сухом месте, закрыв кромку чистым чехлом. В таком виде допускается хранить детали столько же, сколько и обработанную присадочную проволоку.

Если по технологии сварки алюминия предполагаются длительные работы (монтажные, проверочные и пр.) между зачисткой деталей и их сваркой, то в этом случае используют сварку плавящимся электродом большого диаметра. Кроме этого, необходимо обеспечить защиту кромок от загрязнения на всех промежуточных этапах.

Кроме этого, необходимо обеспечить защиту кромок от загрязнения на всех промежуточных этапах.

Если сварка выполняется в несколько проходов, то на каждом этапе необходимо зачищать поверхность шва и разделки при помощи щеток и ацетона.

Алюминий не только хорошо проводит тепло, но и обладает большой теплотой плавления (96 кал/г). Это свойство заложено в основе технологии сварки алюминия, поскольку для создания качественного шва понадобится непосредственное воздействие сварочной дуги на всю область контакта жидкой и твердой фаз сварочной ванны.

Если для соединения используется неплавящийся электрод, то ванна жидкого металла получится лишь в зоне горения дуги. При этом в основном она образуется из-за плавки основного металла (обычно в ней не более 30 % присадочного материала). Отличается плавным переходом к основному металлу.

Соединяя алюминий при помощи плавящегося электрода, вы получите большее углубление основного металла за счет более концентрированной дуги. Соответственно, размер сварочной ванны будет больше, в ней будет более 50 % наплавленного металла. Периферийная часть ванны в этом случае не попадает под влияние дуги, следовательно, могут возникнуть несплавления.

Соответственно, размер сварочной ванны будет больше, в ней будет более 50 % наплавленного металла. Периферийная часть ванны в этом случае не попадает под влияние дуги, следовательно, могут возникнуть несплавления.

Важно, чтобы форма разделки кромок давала возможность те места, где возможно появление несплавления, заново переплавлять дугой при наложении последующих валиков. Соблюдение технологии разделки кромок позволяет достичь высокого качества сварного шва. В любом случае наилучшее соединение получается при осуществлении двухсторонней сварки.

Если нет возможности воспользоваться двусторонним методом, то необходимо принять меры к предотвращению и устранению дефектов в корне шва.

Технология сварки алюминия электродами

Технологию сварки алюминия электродами используют очень редко. Этот метод подойдет там, где нет возможности воспользоваться специальным оборудованием. То есть чаще его используют в полевых условиях или в маленьких мастерских, где финансово не могут себе позволить приобрести необходимое оборудование. В таком случае применение электродов может сократить и расходы, и время.

В таком случае применение электродов может сократить и расходы, и время.

Существует несколько марок покупных электродов:

- ОК – электроды по алюминию с примесью марганца или магния. Следует беречь от влаги, поэтому не стоит вынимать все стержни из упаковки.

- ОЗАНА – здесь имеются две разновидности, которые немного отличаются в применении в зависимости от типа и сплава металла. Такие стержни применяются для горизонтальной и вертикальной сварки.

- ОЗА – полностью состоят из алюминия и по производству похожи на самодельные стержни. Используются для соединения сплава алюминия с кремнием.

- УАНА – по своему происхождению и свойствам предназначены для сварки алюминиевых сплавов, поддаются деформации.

- ЭВЧ – применяются для сварки в среде, где в качестве защиты применяется аргон. Эти электроды полностью состоят из вольфрама.

Электроды для соединения алюминиевых деталей разнятся по своей стоимости, поэтому выбирая подходящий вариант, обратите внимание на характеристики, которые для вас имеют первостепенное значение.

1. Ручная дуговая сварка алюминия покрытыми электродами (технология ММА).

Технология ручного соединения при помощи покрытых электродов используется для неответственных конструкций из чистого алюминия и его сплавов: AlSi, AlMg и AlMn. Этот метод подходит только для изделий толщиной менее 4 мм.

Недостатками данного способа соединения материала являются:

- пористость и низкая прочность шва, что подразумевает невысокое качество соединения;

- большое количество брызг расплавленного металла;

- плохая отделяемость шлаковой корки, которая может вызвать коррозию.

Для выполнения работ необходим ток обратной полярности без поперечных колебаний. Важно грамотно произвести расчет силы тока по следующей формуле: 25–30 А на 1 мм электрода.

Если вы хотите добиться высокого качества соединения, то желательно детали до начала сварочных работ разогреть до определенной температуры. Для тонких и средних по толщине деталей достаточно температуры +250…+300 °С. Крупным изделиям необходима температура до +400 °С.

Крупным изделиям необходима температура до +400 °С.

Не забывайте, что оптимальная температура может быть указана производителем электродов. Если вы нашли такие данные, то лучше руководствоваться ими.

2. Ручная дуговая сварка угольными электродами.

Технология сварки алюминия при помощи угольных электродов используется чаще всего для неответственных конструкций. Для данного вида работ понадобится постоянный ток прямой полярности.

Для габаритных изделий, толщина которых составляет более 2,5 мм, необходимо выполнять разделку кромок. Диаметр присадки должен быть в диапазоне 2–8 мм. Пастообразный флюс допускается наносить как на стержень, так и на рабочую поверхность.

3. Ручная дуговая сварка вольфрамовым электродом в инертном газе (технология AC TIG).

Это очень популярный способ соединения материалов, используемый тогда, когда необходимо получить очень прочное соединение с прекрасным внешним видом. Технология дуговой сварки алюминия вольфрамовым электродом основана на применении стержня диаметром 1,6–5 мм и присадки 1,6–4 мм.

Для выполнения работ по данной технологии необходима защитная среда из гелия или аргона. Электрическая дуга поддерживается источником переменного тока, что дает хорошие результаты при разрушении оксидной пленки.

- Угол между электродом и рабочей поверхностью должен составлять 70–80°; между присадочной проволокой и электродом – 90°. Длина дуги – от 1,5 до 2,5 мм.

- Присадка подается короткими возвратно-поступательными движениями. Поперечные движения электрода и присадочного прутка недопустимы.

- Горелка движется вслед за прутком.

- Под алюминиевое изделие следует класть прокладку из меди и стали, которая будет выполнять теплоотводящую роль. Это исключит образование дыр, особенно при работе с тонким металлом.

- Размеры сварочной ванны должны быть минимальными.

- Подача аргона начинается за 5–7 секунд до возбуждения дуги, а выключается через 5–7 секунд после ее обрыва.

Технология ручной электродуговой сварки алюминия

- Для выполнения сварочных работ по алюминию требуется постоянный ток с обратной полярностью (меняем разъемы на инверторе местами).

Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра.

Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра. - Свариваемые детали необходимо предварительно нагреть. При средней толщине заготовку нагревают до +200…+300 °С. Крупные части нуждаются в более высоком нагреве (до +400 °С).

- Несмотря на обычное формирование дуги, особенностью работы с алюминием будет более высокая скорость горения электродов. Соответственно потребуется большая скорость при формировании шва.

- Обязательно планируйте длину шва из расчета на плавление одного электрода. Сварочный процесс обрывать нельзя. Корка шлака, образующаяся в конце шва, не позволит зажечь дугу снова в этом месте.

- По сравнению с варкой стальных заготовок запрещается делать поперечные движения во время соединения алюминиевых деталей.

- При завершении работы сразу удалите шлак в месте соединения. Зачистите все металлической щеткой и промойте горячей водой.

Сварка алюминия аргоном: технология, инструкция, нюансы процесса

По технологии сварочных работ в аргоновой среде высокие требования предъявляются как к сварочному аппарату, так и к дополнительному оборудованию, которое обеспечивает правильное хранение и подачу расходных материалов. Все эти параметры имеют определяющее значение при формировании сварного шва.

Аргоновая сварка алюминия и его сплавов может выполняться при наличии следующего оборудования:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

Технология выполнения сварочных работ при помощи аргона на крупных промышленных предприятиях хорошо отработана. В таком случае защитный газ подается по централизованной сети. Из сварочной проволоки формируются целые бобины, устанавливаемые на полуавтоматический сварочный аппарат. Все работы выполняются на специальных верстаках, поверхность которых сделана из нержавеющей стали.

Все работы выполняются на специальных верстаках, поверхность которых сделана из нержавеющей стали.

Сварной шов высокого качества получается только при тщательной очистке соединяемых деталей от различного вида загрязнений (жира, грязи, масла). Очистка выполняется с помощью растворителя. Для листовых заготовок, толщина которых более 4 мм, обязательно выполняется разделка кромок. В таком случае сварочные работы проводятся встык. Для удаления тугоплавкой окисной пленки с поверхности изделия необходимо обработать место соединения напильником или металлической щеткой. При сложной конфигурации соединения возможна обработка шлифовальной машинкой.

Технология сварки алюминия полуавтоматом в аргоновой среде имеет ряд характерных особенностей. При выполнении работ полуавтоматом или с ручной подачей присадки понадобятся электроды из вольфрама диаметром 1,5–5,5 мм. При формировании сварочной дуги электрод необходимо располагать под углом 80° к поверхности деталей.

Технология ручной подачи присадочной проволоки допускает угол 90° относительно электрода. При этом присадочная проволока двигается впереди электрода. Это очень хорошо видно на демонстрационных видео, где показывают сам процесс сварочных работ с применением аргона.

При этом присадочная проволока двигается впереди электрода. Это очень хорошо видно на демонстрационных видео, где показывают сам процесс сварочных работ с применением аргона.

|

Режимы аргонодуговой сварки алюминия вольфрамовым электродом |

||||

|

Толщина металла, мм |

Диаметр, мм |

Сила тока, А |

||

|

Вольфрамового электрода |

Присадочной проволоки |

В аргоне |

В гелии |

|

|

1-2 |

2 |

1-2 |

50–70 |

30–40 |

|

3-4 |

3 |

2-3 |

100–130 |

60–90 |

|

4–6 |

4 |

3 |

160–180 |

110–130 |

|

6–10 |

5 |

3-4 |

220–300 |

160–240 |

|

11–15 |

6 |

4 |

280–360 |

220–300 |

Технология соединения аргоном требует соблюдение длины дуги в пределах 3 мм. При этом не допускаются поперечные движения присадочной проволокой.

При этом не допускаются поперечные движения присадочной проволокой.

Тонкие алюминиевые листы желательно соединять на подкладке, в качестве которой может выступать стальной лист. Такая технология способствует более быстрому выводу тепла из зоны работ, в результате редко возникают прожоги или протечки расплавленного металла. Кроме этого, подкладка позволяет экономить энергию, значительно увеличивая скорость выполнения сварочных работ.

Технология сварки алюминия и его сплавов с помощью аргона имеет ряд неоспоримых преимуществ перед другими способами соединения заготовок. В первую очередь, это касается малого нагрева соединяемых деталей. Это очень ценное качество при варке заготовок сложной формы.

При использовании аргонового соединения получается очень прочный сварной шов с высокой однородностью материала в данной зоне, минимальным количеством пор, примесей и инородных вкраплений. Однородная глубина проплавления по всей длине сварного шва является очень важным показателем, выгодно отличающим технологию аргоновой сварки.

Безусловно, каждая технология имеет свои недостатки, и работа с аргоном – не исключение. Минусом этого способа является использование сложного оборудования. Только при грамотной настройке сварочного аппарата и дополнительного оборудования возможно достижение максимальной эффективности всех операций, в результате чего получается высококачественный сварной шов.

Определяющим параметром при настройке всего оборудования для выполнения работ в аргоновой или другой защитной среде является скорость и равномерность подачи присадочной проволоки. При нарушениях данного параметра присадка подается с перерывами, прерывается сварочная дуга, а расход защитного газа и электроэнергии существенно возрастает.

Технология сварки алюминия полуавтоматом

Другим названием полуавтоматического сваривания является MIG сварка. Высокая производительность данного процесса обеспечивается импульсным оборудованием, которое формирует мощный импульс высокого напряжения. Под его воздействием оксидная оболочка быстро разрушается.

Технология действия данного оборудования подразумевает забивку каждой частицы расплава металлического стержня в область сваривания. Благодаря этому формируется высококачественный сварной шов, отличающийся высокими прочностными характеристиками. Это технология точечной сварки алюминия.

MIG/MAG соединение в полуавтоматическом режиме производится на довольно дорогостоящем оборудовании, приобрести которое может не каждый. Но современные мастера, увлекающиеся сварочными работами, нашли выход из этого положения, модифицировав стандартный полуавтоматический аппарат, используемый для соединения алюминиевых заготовок и нержавейки.

Принцип действия такого аппарата аналогичен MIG соединению, хотя есть ряд технических особенностей, оказывающих существенное влияние на качество получаемого результата:

- Чистый алюминий и его сплавы не поддаются варке током высокого напряжения и прямой полярности. Используется прямо противоположный вариант.

- Для подачи алюминиевого прутка необходимо специальное оборудование.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой. - Цветной металл при нагреве сильно расширяется. Эта особенность может стать причиной застревания проволоки в зоне наконечника подающего механизма. Предотвратить это помогут особые наконечники с маркой Al. Их можно заменить на стандартные модели наконечников с увеличенным диаметром.

- Расход материала и качество сварного шва определяется маркой присадочной проволоки. Высокая интенсивность плавления прутка может потребовать более высокого темпа подачи. Соответственно понадобится слишком частая замена наконечника.

Современные технологии сварки алюминия

1. Лазерная сварка.

Это сугубо производственная технология, отличающаяся очень специфическими характеристиками. До начала сварочных работ важно очень тщательно очистить изделие от загрязнений.

Технология сварки алюминия лазером позволяет достигать удивительной точности соединения. При этом зона термического воздействия достаточно маленькая, и шов получается очень узким. Кроме этого, существуют и другие достоинства данного метода:

- возможность создавать швы сложной формы;

- высокий уровень производительности;

- оперативность сварочного процесса и (чаще всего) его автоматизация;

- экологически безопасный режим сварки;

- сваривание может проводиться в любом пространственном положении;

- околошовная зона практически не подвергается тепловому воздействию, что позволяет сохранять все первоначальные свойства.

Следует помнить и о недостатках данного метода:

- высокая стоимость оборудования и всего процесса в целом;

- лазер плохо обрабатывает толстостенные изделия;

- предназначен для работы с узким спектром изделий.

2. Плазменная сварка.

Современная технология сварки алюминия при помощи плазмы позволяет добиться очень хороших результатов. Этим достигается высокая концентрация энергии и довольно глубокое проплавление.

Технология аналогична процессу соединения металлов в аргоновой среде. Во время сварочного процесса металл в нужном месте расплавляется под воздействием плазмы. Все это действие происходит в защитном облаке, благодаря которому в зону сварочной ванны не попадают газы, содержащиеся в атмосфере.

Технология сварки алюминия при помощи плазмы подразумевает использование специального оборудования– аппарата для плазменной сварки. Конструкция аппарата представляет собой соединение плазмотрона и источника переменного и постоянного тока с обратной величиной. Плазмотрон помогает генерировать плазменный разряд.

Существует несколько модификаций источников питания, отличающихся друг от друга величиной силы тока, напряжением холостого тока, продолжительностью нагрузки и пр. В зависимости от этих характеристик меняется потребляемая мощность источника питания.

Плазмотрон оборудован специальными подводами, по которым подается плазмообразующий и защитный газ и обеспечивается охлаждение стенок сопла жидкостью или воздухом. Технология функционирования горелки опирается на использование электрода, сделанного из меди, тугоплавкого вольфрама или гафния.

Всего выделяют четыре вида плазменной сварки алюминия:

1. Сварка при помощи плавящегося электрода.

Для выполнения данного процесса понадобится специальная газовая среда, которая будет иметь защитные свойства. Для этих целей обычно используется гелий, аргон или смесь этих газов. Технология предусматривает применение специальных электродов из вольфрама и присадки диаметром до 2,5 мм. Выполнение сварочных работ осуществляется при помощи тока обратной полярности.

2. Автоматическая дуговая сварка.

Для выполнения автоматической дуговой сварки понадобится полуоткрытая плазменная дуга по флюсу и закрытая дуга под флюсом. Согласно технологии, используется флюс с маркировкой АН-А1, если свариваются детали из технического алюминия. Флюс с маркировкой АН-A4 предназначен для соединения алюминиево-магниевых сплавов. Для работы используется плавящийся расщепленный электрод.

Флюс с маркировкой АН-A4 предназначен для соединения алюминиево-магниевых сплавов. Для работы используется плавящийся расщепленный электрод.

Слой флюса необходим для того, чтобы предотвратить возможные нарушения технологического процесса и шунтирование. Если сварка осуществляется вручную, то размеры флюса определяются исходя из показателя толщины элементов. Средними данными являются ширина 20–45 мм, толщина 7–15 мм.

3. Ручная дуговая.

Технология сварки алюминия в ручном режиме используется, когда соединяются разные металлы (алюминий, алюминиево-кремниевый сплав, цинковый или магниевый сплав). В этом случае необходима толщина деталей не менее 4 мм. Ток должен быть постоянным с обратной полярностью и высокой скоростью.

Разделка кромок нужна, если их толщина более 1 см. В случае разделки кромок сварной шов формируется встык. Технология «внахлест» не используется, поскольку в состав соединения могут проникнуть шлаки, что приведет к разрушению материала. Обязателен предварительный прогрев деталей до +400 °С.

4. Электронно-лучевая.

Технология электронно-лучевого соединения подразумевает использование вакуума. Оксиды под влиянием паров металлов разрушаются. Так, благодаря вакууму окись разлагается, а водород выводится из сварного шва.

Качество соединения очень высокое, швы ровные, заготовка не деформируется, а материал в зоне стыка сохраняет свои прочностные характеристики.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка алюминия методом ВИГ: советы и методы

Сварка — один из самых известных и прочных способов соединения металлов. Из-за высокой плотности металлических компонентов очень сложно создать неразъемное соединение между двумя отдельными компонентами, если только вы не свариваете их вместе, что является довольно простым процессом.

Сегодня мы кратко рассмотрим особый метод сварки, называемый сваркой ВИГ. Это невероятно популярный и полезный процесс сварки, который обычно применяется к таким металлам, как алюминий и его сплавы. Если вы часто выполняете TIG-сварку алюминия, наши сегодняшние советы и методики наверняка вам помогут.

Outline

Сварка ВИГ алюминияСначала поговорим о сварке ВИГ алюминия. TIG означает вольфрамовый инертный газ, и, как следует из названия, сварка TIG требует защиты инертного газа, такого как аргон. Сварной шов образуется путем расплавления определенной части заготовки, что возможно из-за высокотемпературной дуги, возникающей между вольфрамовым электродом и заготовкой.

Сама дуга генерируется путем подачи газообразного аргона, который проходит через сопло для создания точной сварочной горелки. Сварка TIG также очень популярна из-за контролируемых параметров, которыми можно легко управлять с помощью ножной педали для получения точных результатов.

Плюсы и минусы сварки TIG алюминия

Вот некоторые преимущества и недостатки сварки TIG алюминия, которые вы должны знать, прежде чем приступить к процессу. Хотя некоторые из упомянутых здесь преимуществ будут полезны для вашего приложения, нельзя игнорировать некоторые его ограничения.

Плюсы:

- Для сварки TIG алюминия не обязательно требуется присадочная проволока.

- Качество сварки очень высокое.

- Благодаря возможности регулировки сварочной горелки возможны все положения сварки.

- Подходит для ряда металлов, включая алюминиевые сплавы.

- Идеальный процесс сварки тонких металлов.

- Во время процесса не образуется шлак или брызги.

- Процесс сварки очень эффективен.

Минусы:

- Большая и тяжелая установка, которую трудно передвигать.

- Нельзя выполнять на открытом воздухе из-за воздействия факторов окружающей среды.

- Металл необходимо предварительно полностью очистить.

- Сравнительно более медленный процесс сварки.

- Требуются квалифицированные операторы.

Теперь, когда вы знаете некоторые плюсы и минусы сварки TIG алюминия, вы можете пересмотреть ее для своих применений. Но вы не должны беспокоиться, так как у нас есть несколько советов и методов, которые улучшат результаты и помогут вам на этом пути.

Чтобы выполнить идеальную сварку TIG алюминия, вам необходимо следовать нашему списку советов и мер предосторожности, приведенных в этой статье. Убедитесь, что вы прочитали статью до конца, чтобы не пропустить важные части.

Потренируйтесь перед сваркой

Все профессиональные сварщики могут подтвердить, что сварка — это односторонний процесс. Из-за высокой силы тока и чрезвычайно высоких температур сварки изменения, внесенные в металлические детали, необратимы. Следовательно, вы должны потратить некоторое время и попрактиковаться в операции, прежде чем приступить к работе с реальной заготовкой. Вы можете выполнить пробную сварку на некоторых бракованных заготовках, которые в дальнейшем не пригодятся.

Вы можете выполнить пробную сварку на некоторых бракованных заготовках, которые в дальнейшем не пригодятся.

Небольшая предварительная практика позволит вам понять основные различия между методами сварки на переменном и постоянном токе. Кроме того, вы можете научиться создавать идеальный валик, чтобы ваша окончательная заготовка выглядела привлекательно после того, как вы выполните на ней сварку. Практическое занятие также позволяет вам протестировать машину и проверить, работает ли она правильно или нет.

Техника сварки алюминия аргонодуговой дугой постоянного токаСварка аргонодуговым электродом в среде инертного газа — довольно простой процесс, если вы овладеете им. Немного попрактиковавшись, вы сможете получать достойные результаты сварки, даже если вы новичок в этой области. Вот некоторые приемы, которым следует следовать при сварке алюминия постоянным током TIG.

1. Расположение руки и горелки Расположение руки и горелки является основным параметром сварки TIG, который сильно влияет на конечный результат. Вам также необходимо контролировать движения рук, так как алюминий быстро отводит тепло от места сварки, что значительно усложняет процесс сварки.

Вам также необходимо контролировать движения рук, так как алюминий быстро отводит тепло от места сварки, что значительно усложняет процесс сварки.

Первое, что вы должны сделать, это крепко и надежно удерживать фонарь. Для этого вам нужно держать его у основания ладони и управлять спусковым крючком кончиком пальца.

Во время сварки горелка должна быть устойчива и постоянно двигаться вперед. Для правильного поля зрения вы также должны наклонить машину на 5–15 градусов назад.

Наконец, вам нужно позаботиться о расстоянии между резаком и заготовкой. Как правило, он должен быть равен диаметру вольфрама и оставаться постоянным на протяжении всего сеанса.

2. Правильное движение горелкиТеперь, когда вы знаете, как правильно удерживать горелку, давайте поговорим о движении горелки.

Перед включением машины следует несколько раз потренироваться в движении, чтобы получить представление о весе и балансировке резака. После того, как машина включена, вам нужно будет слегка надавить на устройство, крепко удерживая его, и плавно перемещать его по зоне сварки.

Вам также нужно двигать всей рукой, а не пальцами, если вы хотите покрыть большую площадь, не прерывая поток. Это поможет вам понять движение резака и откалибровать его с движением присадочного стержня.

3. Контроль ванныЛужа означает только что сваренный участок металла. Это включает в себя расплавленный металл, созданный из-за высокотемпературной горелки. Лужа образуется независимо от того, добавляете ли вы наполнитель или нет.

При сварке алюминия при перемещении горелки образуется большое количество луж. Поскольку алюминий является хорошим проводником тепла, процесс образования луж ускоряется. Таким образом, вам нужно следить за ним и вручную управлять ножной педалью, если вы обнаружите, что лужа становится слишком горячей.

На конце заготовки обычно остается меньшая площадь поверхности для поглощения тепла. Таким образом, вам придется ослабить педаль и удерживать контроль над лужей до конца. Но потеря слишком большого тока приведет к исчезновению лужи, что может испортить бусину в конце.

Если вы правильно контролируете сварочную ванну, вы можете безопасно добавлять присадочный материал во время сварки. Главным фактором в этом процессе является постоянство. Вам необходимо вводить равномерное количество присадочного материала по мере сварки.

Во-первых, вам нужно будет создать ванну, прежде чем вы сможете начать размещать наполнитель в валике. После того, как вы зажгли сварочную ванну устойчивым движением горелки, вы можете начать вводить присадочный материал в сварной шов. Имейте в виду, что присадочный стержень должен располагаться точно под прямым углом к горелке для правильного осаждения.

Безопасность сварки TIG Безопасность должна быть вашим главным приоритетом при работе с инструментами и оборудованием для мастерских. В случае сварки необходимо помнить о многих параметрах безопасности, чтобы полностью избежать несчастных случаев и несчастных случаев.

Вот некоторые из наиболее важных советов по сварке алюминия методом TIG:

- Перед началом сварочного процесса наденьте автоматически затемняющуюся маску. Сварочная горелка TIG очень яркая и легко позволяет увидеть процесс даже через полностью темную прозрачную маску. Это предотвратит ваши глаза, а также вашу кожу от любого повреждения.

- При сварке предпочтение отдается высококачественным перчаткам и кожаным фартукам. Даже крошечный кусочек расплавленного металла может нанести серьезный ущерб вашей коже.

- Если вы каждый день проводите более продолжительные сеансы сварки, вы можете страдать от нехватки кислорода на рабочем месте. В таких случаях требуется респиратор, чтобы обеспечить достаточную подачу кислорода.

Необходимые меры предосторожности перед сваркой

Теперь, когда вы знакомы с необходимыми мерами предосторожности, которые необходимо соблюдать при выполнении сварочного процесса, давайте немного отступим назад и поговорим о мерах предосторожности, которые следует принять во внимание перед началом процесса. Эти меры предосторожности одинаково важны для вашей безопасности и производительности.

Эти меры предосторожности одинаково важны для вашей безопасности и производительности.

- Сварку ВИГ можно выполнять как на постоянном, так и на переменном токе. Вы должны убедиться, что используете надлежащий источник для вашего текущего приложения, чтобы избежать повреждения заготовки.

- Даже если ваша машина способна работать с высокой выходной мощностью, начните с низкой выходной мощности и проверьте устройство, прежде чем увеличивать силу тока.

- Перед тем, как включить сварочную горелку, убедитесь, что вы держите сварочный пистолет под правильным углом, так как вы не сможете отрегулировать угол, пока горелка активна, не повредив заготовку.

- В промышленности доступны определенные варианты газового вольфрама. Чтобы получить идеальное качество сварки, вам необходимо подключить свой сварочный аппарат TIG к источнику вольфрама соответствующего типа.

Использование подходящих материалов

Компоненты, которые вы собираетесь сваривать, также требуют особого внимания, если вы хотите провести идеальную сварку. К ним относятся заготовка, сварочные компоненты и даже специальный радиатор. Ознакомьтесь со следующими советами по выбору подходящего материала для сварки TIG.

К ним относятся заготовка, сварочные компоненты и даже специальный радиатор. Ознакомьтесь со следующими советами по выбору подходящего материала для сварки TIG.

- Прежде всего, вам необходимо очистить металлические детали, чтобы они могли обеспечить правильную поверхность для сварки.

- Если вы используете сварку TIG для алюминия, убедитесь, что вы используете чистый вольфрамовый стержень, так как это наиболее эффективный вариант для процесса.

- Помимо тщательной очистки алюминиевых деталей щеткой, следует попробовать предварительно нагреть детали, чтобы холодная поверхность металла не влияла на первоначальную сварку.

- Если у вас есть радиатор, вы можете предотвратить деформацию алюминия, что идеально в большинстве случаев.

Perfect Welding Surface

Вы сможете выполнять сварку более эффективно и продуктивно, если будете выполнять ее на правильной поверхности. Основные требования заключаются в разработке чистой, сухой и плоской поверхности, которая не допускает вибраций и удерживает заготовку на соответствующей высоте.

Кроме того, убедитесь, что зона сварки имеет надлежащее заземление, чтобы вы могли должным образом заземлить машину перед ее запуском. Наличие дополнительных зажимов, приспособлений и приспособлений также очень помогает надежно удерживать заготовку на месте.

Сварка ВИГ (стыковые соединения)

Если вы выполняете стыковые соединения алюминия, вам необходимо проявлять дополнительную осторожность, так как алюминий может деформироваться и разрушить сварной шов. Таким образом, вам потребуется несколько приемов, чтобы выполнить оптимальное стыковое соединение алюминиевых компонентов.

Например, можно улучшить сварочные прихватки, повернув горелку под небольшим углом. Это даст вам чистую поверхность соединения, чтобы легко выполнять стыковое соединение.

Кроме того, это дает вам некоторую погрешность, поскольку прихватка будет надежно удерживать заготовку на месте, пока вы будете следить за поверхностью соединения. Даже если вы пропустите место или сегмент, вы можете просто остановить и возобновить просмотр без каких-либо проблем.

Использование ножной педали или ручного управления для ручного управления током

Установка для сварки TIG не обязательно включает в себя специальный блок ручного управления силой тока, поскольку он может быть установлен в цифровом виде на самом аппарате. Но неэффективно менять силу тока каждый раз, когда вы запускаете процесс. Кроме того, он не допускает постоянных изменений, пока процесс активен.

Чтобы решить эту проблему, вам понадобится отдельное ручное управление или педаль с ножным управлением. Если вы не сидите за столом со свободными ногами на земле, вы также можете использовать устройство с регулируемой силой тока, установленное на горелке. Это даст вам точный контроль над производительностью сварки, поскольку вы можете регулировать мощность сварочной горелки на ходу.

Кроме того, он позволяет одновременно управлять силой сварочного тока во время сварки. Таким образом, вы можете уменьшить интенсивность в более тонкой части и увеличить там, где это необходимо, не теряя фокусировки на факеле.

Как очистить алюминий

Первым этапом сварки алюминия методом TIG является максимально возможное очищение алюминиевых компонентов. Даже небольшой мусор или грязь на поверхности могут повредить сварной шов и создать слабое место в соединении, что может привести к преждевременному выходу из строя.

Еще одна важная причина для очистки компонента — это остатки окисленной поверхности на алюминии. Эта поверхность имеет более высокую температуру плавления по сравнению с основной металлической поверхностью алюминия. Таким образом, он создает хрупкое сварное соединение, которого необходимо избегать.

Вот как можно очистить алюминиевые детали перед сваркой:

- Начать следует с удаления краски, жира и масла с поверхности. Это можно сделать, протирая поверхность салфеткой с растворителем. Любой приличный обезжириватель удалит масло и жир, тогда как для удаления краски вам может понадобиться растворитель для краски. Вы также можете использовать ацетон, если вышеуказанные решения не сработали.

- Для оксидного слоя вам потребуется щетка из нержавеющей стали. Но убедитесь, что у него тонкие щетинки. Вместо того, чтобы пытаться удалить слой, грубая щетина может поцарапать поверхность, в результате чего поверхность станет неровной.

- В случае больших заготовок вам придется использовать химические чистящие растворы, так как невозможно очистить весь блок щеткой. Вы можете использовать кислотную ванну или стандартные чистящие средства для алюминия, чтобы быстро удалить оксидный слой.

Когда следует использовать переменный ток

Переменный ток при сварке TIG алюминия следует использовать только в том случае, если обрабатываемая деталь загрязнена и имеет большую площадь окисленной поверхности. Техника сварки переменным током также немного очищает заготовку, чего нельзя добиться при использовании постоянного тока. Следовательно, вход переменного тока рекомендуется, если вы работаете с деталями с углеродным покрытием, такими как детали двигателя или старый и сильно окисленный лом.

Переменный ток также является идеальным выбором для соединения двух деталей из литого алюминия. Поскольку процесс литья приводит к большому количеству окисления на поверхности, поверхность труднее расплавить, особенно при подаче постоянного тока. Итак, если вы предпочитаете внешний вид и хорошее качество сварки, вам следует использовать переменный ток.

Комбинация сварки на переменном и постоянном токеПри сварке TIG алюминия можно использовать как переменный, так и постоянный ток. Но в некоторых случаях предпочтительнее использовать оба для получения наилучших результатов. В большинстве случаев это необходимо для сварки более толстых деталей. Вот как можно комбинировать сварку переменным и постоянным током:

- Сначала создайте скос между краями двух компонентов, чтобы получилась V-образная полость.

- Теперь выполните сварку постоянным током, чтобы создать корневой валик в этой области. Это полностью заполняет нижнюю часть V-образной полости.

- Теперь очистите область сварки, чтобы удалить излишки окисленной поверхности.

- Наконец, вы можете выполнить сварку с помощью переменного тока. Переменный ток помогает удалить загрязнения с корневого шва и кромок. Кроме того, сварка переменным током дает сравнительно лучшую отделку свариваемой части.

Сегодня мы обсудили несколько советов и методов, которые полезно знать, если вы часто занимаетесь сваркой алюминия TIG. Если ваша повседневная профессиональная работа связана с сваркой алюминия методом TIG, эти советы будут вам полезны.

После того, как вы изучите все методы и меры предосторожности, упомянутые здесь, вы сможете выполнять более безопасную и точную сварку TIG на алюминии. Если у вас есть какие-либо сомнения относительно шагов, упомянутых здесь, вы можете связаться с нами через раздел комментариев.

Как сваривать алюминий методом TIG

Добавление большего количества присадочного металла — это один из приемов, который можно использовать для достижения эффекта стопки десяти центов при сварке алюминия методом GTAW.

Изготовление изделий из алюминия может помочь продлить срок службы деталей, уменьшить вес и обеспечить большую целостность при низких температурах, что делает этот материал подходящим для таких применений, как производство грузовиков и прицепов, криогенных трубопроводов и компонентов лодок.

Однако сварка алюминия сопряжена с некоторыми трудностями, начиная с регулирования подводимого тепла и заканчивая оксидным слоем. Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) традиционно считается методом сварки алюминия из-за высокой целостности сварного шва и эстетичного внешнего вида, который обеспечивает этот процесс.

Достижение высокого качества сварных швов и желаемого внешнего вида при сварке алюминия методом GTAW требует практики и навыков. Также полезно следовать некоторым ключевым рекомендациям.

Преодоление проблем с алюминием с помощью GTAW

Несмотря на то, что GTAW является медленным процессом и обычно не используется в высокопроизводительном производстве, он часто является хорошим выбором для сварки алюминия, где производительность не так важна, как качество и внешний вид.

При сварке алюминия методом газовой дуговой сварки металлическим электродом (GMAW) присадочный металл подается в сварочную ванну, как только сварщик нажимает на спусковой крючок горелки. Эти «холодные пуски» могут привести к непровару и недостаточному проплавлению.

С помощью GTAW вы контролируете время добавления присадочного металла и можете создать ванну и обеспечить надлежащее проникновение перед добавлением присадочного металла. Имейте в виду, что больший контроль над этой переменной добавляет еще один уровень сложности и навыков оператора по сравнению с другими процессами, такими как GMAW.

Правильный подвод тепла является решающим фактором для успешной сварки алюминия методом GTAW. Поскольку алюминий обладает высокой проводимостью, тепло сварочной ванны можно быстро отвести. Эта характеристика требует подачи большого количества тепла для образования сварочной ванны. Тем не менее, это тепло необходимо контролировать, чтобы предотвратить неуправляемую лужу или прожог.

Нагрев при сварке зависит от силы тока и напряжения, а это означает, что чем выше напряжение дуги, тем больше энергии поступает в деталь. Хотя сварка с использованием более длинной дуги увеличивает напряжение дуги, что, в свою очередь, приводит к большему выделению тепла, она также нагревает гораздо большую площадь материала. Это может привести к образованию лужи, которая быстро растет. Чтобы предотвратить это, используйте более короткую длину дуги, чтобы локализовать тепло на небольшой площади.

В дополнение к правильному регулированию температуры, примите во внимание эти советы, чтобы оптимизировать результаты при сварке алюминия методом GTAW.

Используйте правильную полярность

Многие операторы, особенно новички в сварке алюминия, могут не осознавать, что материал образует оксидный слой. Окисление алюминия имеет тенденцию быть тускло-серебристым, и его труднее увидеть, чем красное окисление или ржавчину на стали. Кроме того, температура плавления оксида алюминия примерно в три раза превышает температуру плавления основного материала.

обладает электропроводностью, поэтому тепло сварочной ванны можно быстро отвести. Эта характеристика требует подачи большого количества тепла для создания сварочной ванны, но контроль этого тепла является ключом к предотвращению неконтролируемого образования ванны или прожога.

Перед сваркой важно очистить оксидный слой с помощью специальной проволочной щетки из нержавеющей стали или твердосплавного резака. Однако даже при надлежащей очистке оксидный слой немедленно начинает формироваться заново, что может затруднить обзор сварочной ванны.

Это делает критическим использование полярности переменного тока (AC) в процессе GTAW на алюминии. При переменном токе направление тока постоянно меняется по всему сварному шву. Полярность переменного тока обеспечивает очищающее действие, которое помогает удалить оксидный слой на алюминии, позволяя увидеть расплавленную сварочную ванну.

Регулировка баланса

Еще один шаг, который способствует получению качественного сварного шва алюминия, — настройка правильного баланса. Когда вы выполняете сварку с полярностью переменного тока, сварка имеет отрицательный электрод (EN) и часть положительного электрода (EP). EN часто считают стороной сварки формы волны переменного тока, в то время как EP – это место, где происходит очистка или удаление оксидов. В современном сварочном оборудовании функция управления балансом позволяет регулировать соотношение между ними в зависимости от того, что вы видите в сварочной ванне.

Когда вы выполняете сварку с полярностью переменного тока, сварка имеет отрицательный электрод (EN) и часть положительного электрода (EP). EN часто считают стороной сварки формы волны переменного тока, в то время как EP – это место, где происходит очистка или удаление оксидов. В современном сварочном оборудовании функция управления балансом позволяет регулировать соотношение между ними в зависимости от того, что вы видите в сварочной ванне.

В то время как старое оборудование имело действительно сбалансированное соотношение EN и EP 50-50, многие современные источники питания GTAW имеют заводскую настройку баланса 75% EN и 25% EP. Если во время сварки в ванне появляются маленькие черные точки, часто называемые «перчинкой», значит, ваш регулятор баланса не отрегулирован должным образом. Поворот регулятора баланса вниз, чтобы было меньше EN и больше EP, помогает удалить больше оксида во время сварки и должно уменьшить перчинку.

Уменьшение значения EN для обеспечения большего очищающего действия может быть необходимо, когда вы свариваете материал, который был в эксплуатации или подвергался воздействию элементов и, как следствие, имеет толстый оксидный слой, который не был полностью удален во время подготовки материала. Но имейте в виду, что использование более низкой настройки баланса (больше EP) отдает большую часть тепла на вольфрам и может привести к тому, что вольфрамовый наконечник отклонится назад, что повлияет на вашу способность контролировать направление дуги и размещение сварного шва.

Но имейте в виду, что использование более низкой настройки баланса (больше EP) отдает большую часть тепла на вольфрам и может привести к тому, что вольфрамовый наконечник отклонится назад, что повлияет на вашу способность контролировать направление дуги и размещение сварного шва.

Регулировка баланса не устраняет необходимость надлежащей подготовки и очистки материала при сварке алюминия.

Установка выходной частоты переменного тока

Другим фактором, облегчающим выполнение сварочных работ, является выходная частота переменного тока. Это также можно установить и отрегулировать на современных источниках сварочного тока. Выходную частоту переменного тока не следует путать с высокочастотным зажиганием дуги, которое используется только для зажигания дуги.

Выходная частота показывает, сколько раз в секунду источник питания переключает полярность. Старые источники питания GTAW имеют частоту 60 Гц, которая определяется входной мощностью, но современное оборудование имеет заводскую предустановку выходной частоты 120 Гц. Чем выше выходная частота переменного тока, тем стабильнее становится дуга. В результате получается более плотный и узкий столб дуги, который обеспечивает более точное управление направлением, что позволяет легче выполнять сварку в ограниченном пространстве и точно выполнять сварку без блуждания дуги.

Чем выше выходная частота переменного тока, тем стабильнее становится дуга. В результате получается более плотный и узкий столб дуги, который обеспечивает более точное управление направлением, что позволяет легче выполнять сварку в ограниченном пространстве и точно выполнять сварку без блуждания дуги.

Уменьшение выходной частоты переменного тока до 80 или 90 Гц обеспечивает более широкий конус дуги, что может быть полезно при сварке наружного углового соединения.

Используйте выходную частоту от 150 до 250 Гц для тонких материалов, которые требуют точного размещения сварного шва, чтобы предотвратить нагрев большой площади или прожог. Для сварки толстых материалов низкая частота переменного тока от 80 до 120 Гц обычно хорошо подходит для материалов толщиной 3/8 дюйма и более и поможет вам получить более широкий профиль сварного шва.

Правильный подвод тепла является решающим фактором в успешной сварке алюминия методом GTAW.

Используйте соответствующую силу тока

В GTAW сила тока регулируется ножной педалью или сенсорным управлением, но лучше всего установить соответствующую максимальную силу тока на оборудовании. Эмпирическое правило для алюминиевой GTAW заключается в том, чтобы использовать 1 ампер на каждую тысячную (0,001) толщины материала. Другими словами, для сварки основного материала толщиной 1/8 дюйма (0,125 дюйма) потребуется около 125 ампер.

Когда толщина материала основания превышает ¼ дюйма, эмпирическое правило начинает отклоняться, и требуется не такая большая сила тока. Например, вы можете сварить 3⁄8 дюйма. материала с источником питания на 280 ампер.

Геометрия соединения также может влиять на необходимую силу тока. При сварке Т-образного соединения тепло может течь в трех направлениях, по сравнению со сваркой стыкового соединения, где тепло может течь только в двух направлениях. Это означает, что Т-образное соединение требует большего подвода тепла.

Независимая установка силы переменного тока

Некоторые современные источники сварочного тока позволяют вам независимо настраивать силу переменного тока, что помогает достичь большего провара и производительности.

С помощью этой функции можно увеличить силу тока во время фазы EN цикла, чтобы добиться большего провара в сварном шве, поскольку большая сила тока обычно коррелирует с большим проплавлением.

Эта функция обычно используется в приложениях с более высокой силой тока, которым может потребоваться только 200 ампер для цикла EP для достижения необходимой очистки от оксидов, но вам может потребоваться 300 ампер для цикла EN для достижения большего проникновения. Независимая установка силы тока переменного тока также может предотвратить необходимость увеличения размера вольфрама, поскольку большая часть тепла передается вольфраму в EP-фазе цикла. Источник питания с правильной технологией позволяет независимо настраивать каждую силу тока для достижения желаемых результатов.

Регулятор баланса и независимая сила тока переменного тока могут звучать одинаково, но они управляют двумя разными аспектами. Регулировка баланса влияет на уровень очистки от оксида, а регулировка силы переменного тока может обеспечить большее проникновение при сохранении геометрии вольфрама.

Добавление присадочного металла для эффекта стопки десятицентовиков

Добавление дополнительного присадочного металла — это один из приемов, который можно использовать для получения эффекта стопки десятицентовиков при сварке алюминия методом GTAW.

Поскольку присадочный металл представляет собой твердое вещество, превращающееся в расплавленную жидкость, для изменения материального состояния требуется энергия — это похоже на то, как положить кубики льда в стакан с горячей водой. Кубики льда тают, но охлаждают жидкость.

Та же идея применима к добавлению присадочного металла во время GTAW. Добавление большего количества присадочного стержня вызывает охлаждающий эффект на обратной стороне сварочной ванны, что помогает придать законченному сварному шву вид десятицентовика. Добавление большего количества присадочного металла с каждым мазком дает более выраженный внешний вид, в то время как добавление меньшего количества присадочного металла с каждым мазком дает сварной шов с довольно гладким внешним видом.

Хотя в этом нет необходимости, некоторые операторы также используют ножную педаль для изменения силы тока, чтобы добиться эффекта стопки десятицентовиков. Разные сварщики используют разные методы, но могут достигать одинаковых результатов.

Сделайте безопасность приоритетом

Хотя GTAW традиционно представляет собой чистый процесс сварки без брызг, по-прежнему важно носить надлежащие средства индивидуальной защиты, включая защитные очки, сварочную куртку, перчатки и сварочный шлем. Поскольку алюминий обладает высокой отражающей способностью и требует большого количества энергии для сварки, интенсивность дуги GTAW может вызвать солнечные ожоги на открытых участках кожи.

Поскольку при сварке алюминия очень важно четко видеть дугу, рассмотрите возможность использования новой технологии шлема, которая улучшает видимость и четкость сварочной ванны. Технология, доступная на некоторых шлемах с автоматическим затемнением, позволяет большему количеству цветов проходить через линзу, поэтому вы можете видеть больше контраста между объектами в зоне обзора.

Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра.

Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра.