Как возникает дуга?

- Главная

- |

- Азбука сварки – Справочный раздел

- |

- Общие сведения о сварке

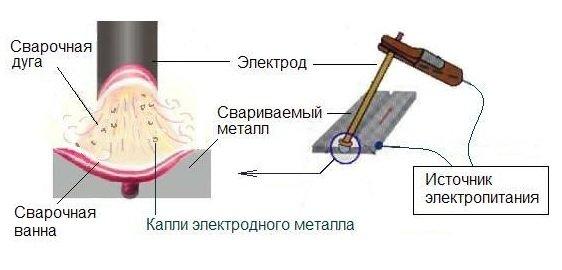

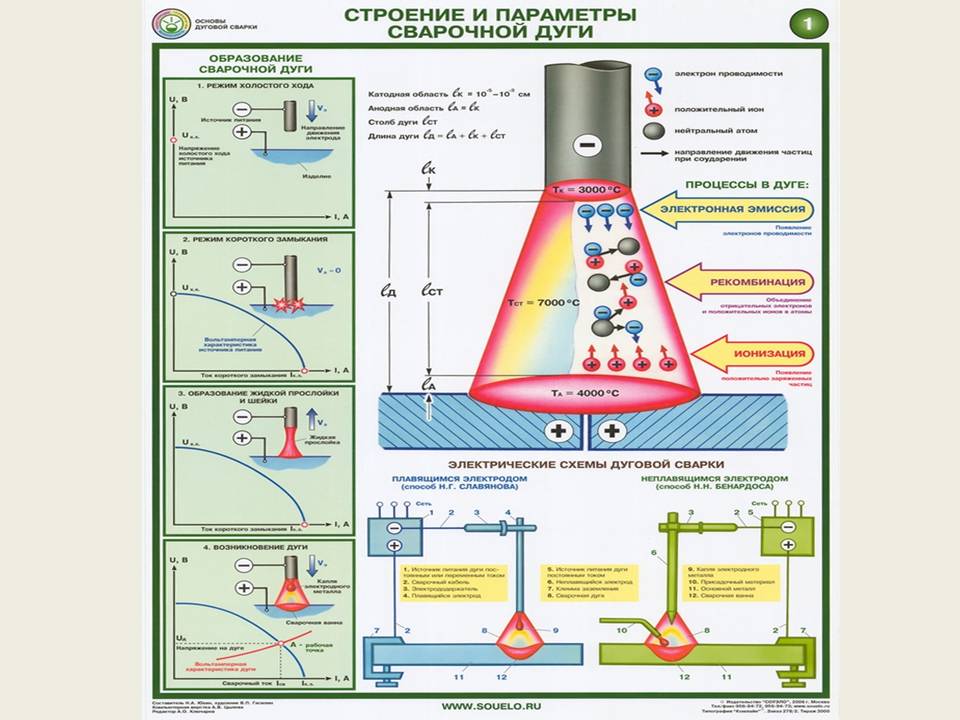

Неотъемлемой частью электродуговой сварки является сварочная дуга. Именно она необходима для нагрева изделий и присадочных материалов, их расплавления и последующего сваривания. Сварочная дуга – разряд электрического тока между сварочным электродом и свариваемым изделием. Дуга разогревается до высоких температур порядка 7000oC, что позволяет легко плавить все существующие виды металлов и другие материалы.

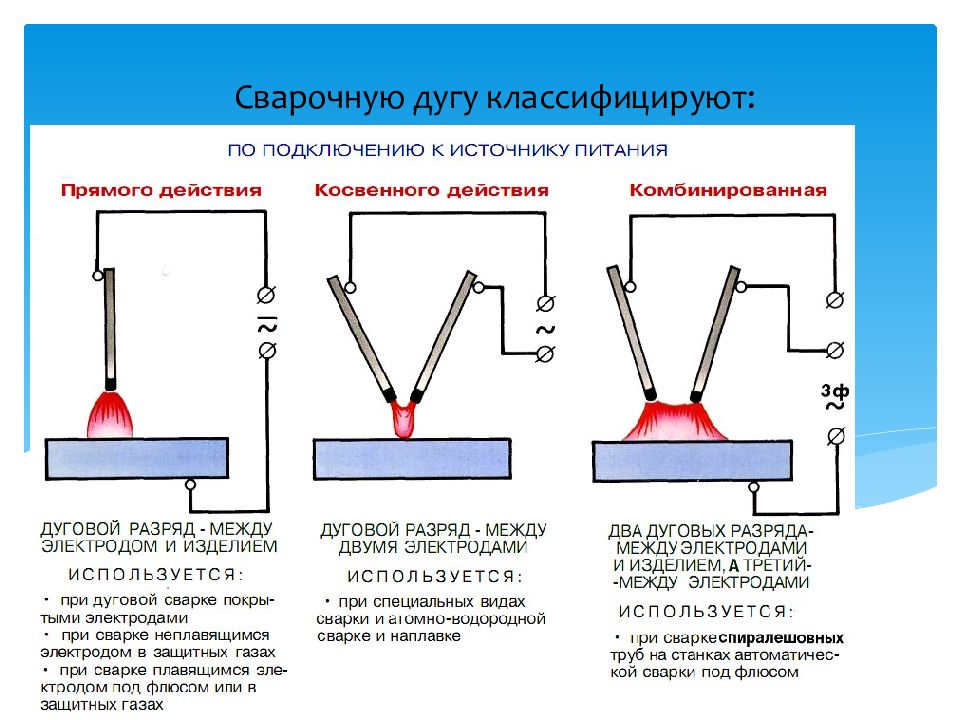

Для появления дуги может использоваться ток любого рода: переменный или постоянный прямой или обратной полярности. Различные рода тока используются для различных видов работ.

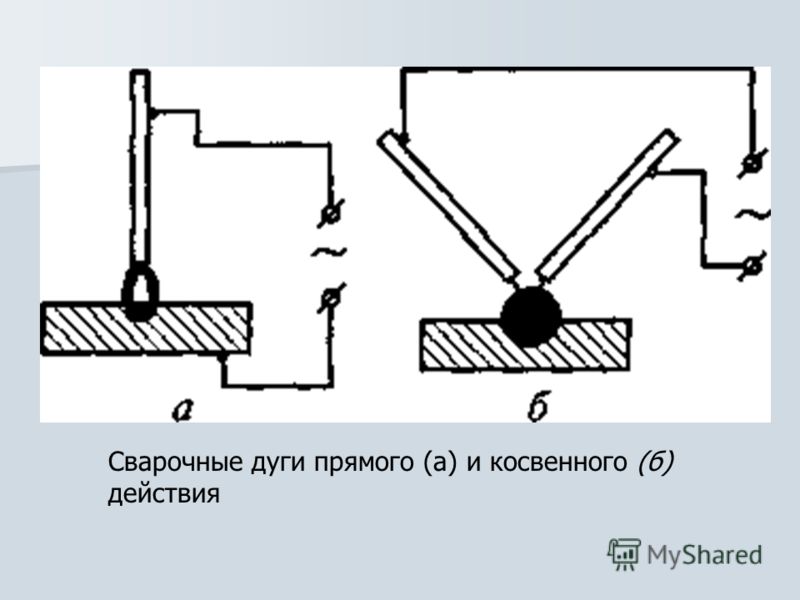

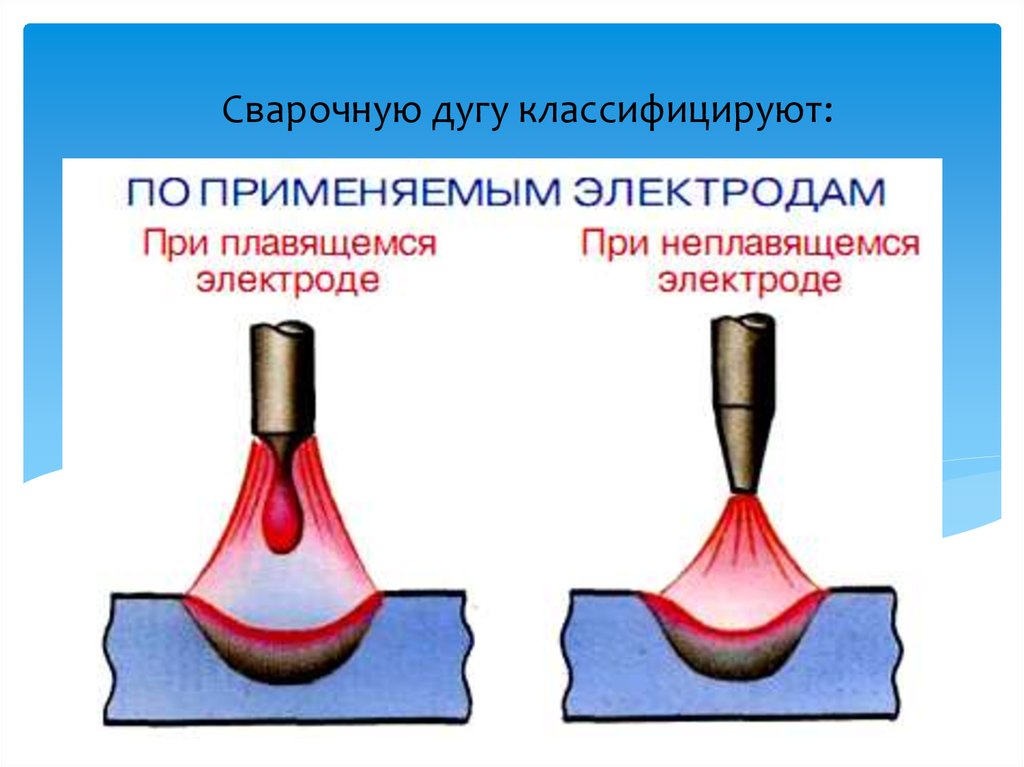

Различают дугу прямого и косвенного действия. Прямая, или зависимая, дуга зажигается между электродом и свариваемым изделием. Косвенная, или независимая, дуга горит между двумя электродами, минуя само изделие.

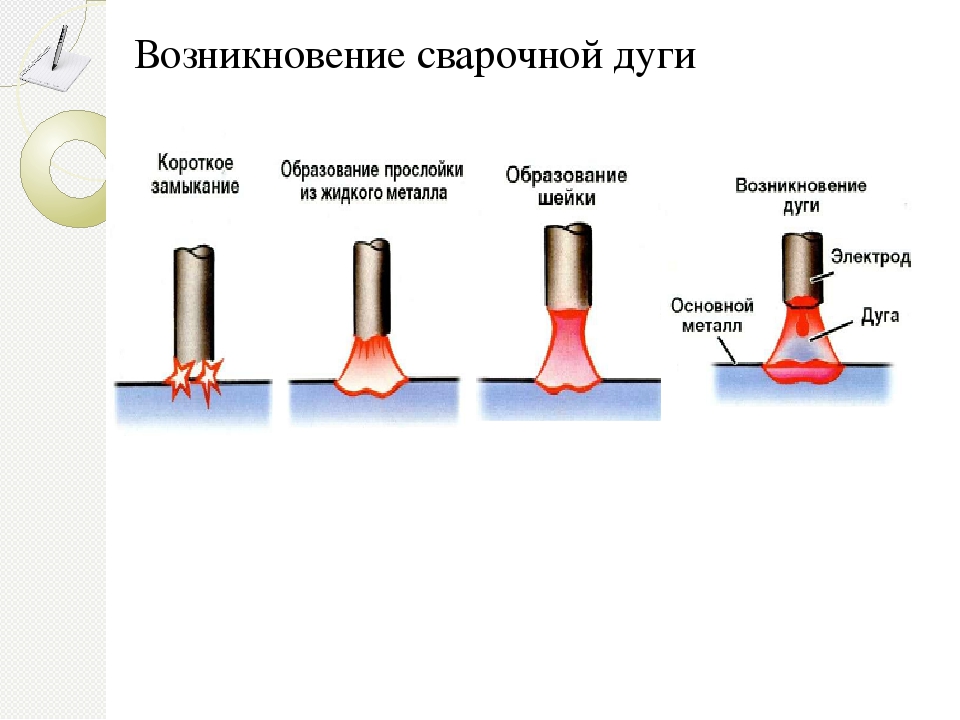

Электрический ток подается от источника питания на электрод. Ток подается непрерывно, поэтому изделие перед работой необходимо заземлить. Для этого в сварочной машине предусмотрен специальный заземляющий кабель. В результате подачи тока между электродом и изделием образуется электрический разряд. В момент соприкосновения электрода и изделия происходит короткое замыкание. После этого электрод медленно приподнимается над изделием, и образуется дуга, используемая для электросварки.

При ручной дуговой сварке зажигание дуги может быть происходить в результате касания или чирканья электродом по изделию. Современное сварочное оборудование позволяет получить дугу бесконтактным способом с помощью генератора высокочастотных колебаний.

В сварке MMA используется стандартный сварочный электрод. В сварке методом TIG для образования дуги применяется неплавящийся вольфрамовый электрод, а также дополнительно используется присадочная проволока, подаваемая вручную. В сварка методом MIG/MAG электродом для подачи тока служит сама сварочная проволока, подаваемая из специального пистолета. В этом случае проволока выполняет две функции: функцию электрода и функцию присадочного материала.

Для качественного выполнения шва дуга должна быть стабильной. Поэтому большое внимание должно уделяться бесперебойной подаче напряжения. Тип проволоки и скорость ее подачи должны соответствовать свариваемым изделиям. Это также влияет на стабильность электродуги.

Качество горения дуги зависит и от квалификации сварщика. Грамотный сварщик должен уметь поддерживать оптимальное расстояние от электрода до свариваемых кромок и выдерживать постоянную скорость перемещения горелки. Использование современных аппаратов, в том числе для автоматической сварки, позволяет облегчить работу сварщика и снизить влияние человеческого фактора на стабильность дуги и качество получаемого шва.

Сварочная дуга. Характеристика сварочной дуги

Сварочной дугой называют мощный, длительно существующий электрический разряд между находящимися под напряжением электродами в смеси газов и паров. Дуга характеризуется высокой температурой и большой плотностью тока. Сварочная дуга как потребитель энергии и источник питания дуги (сварочный трансформатор, генератор или выпрямитель) образует взаимно связанную энергетическую систему.

Различают два режима работы этой системы: 1) статический, когда величины напряжения и тока в системе в течение достаточно длительного времени не изменяются; 2) переходной (динамический), когда величины напряжения и тока в системе непрерывно изменяются. Однако во всех случаях режим горения сварочной дуги определяется током (I Д), напряжением (UД), величиной промежутка между электродами (так называемым дуговым промежутком) и связью между ними.

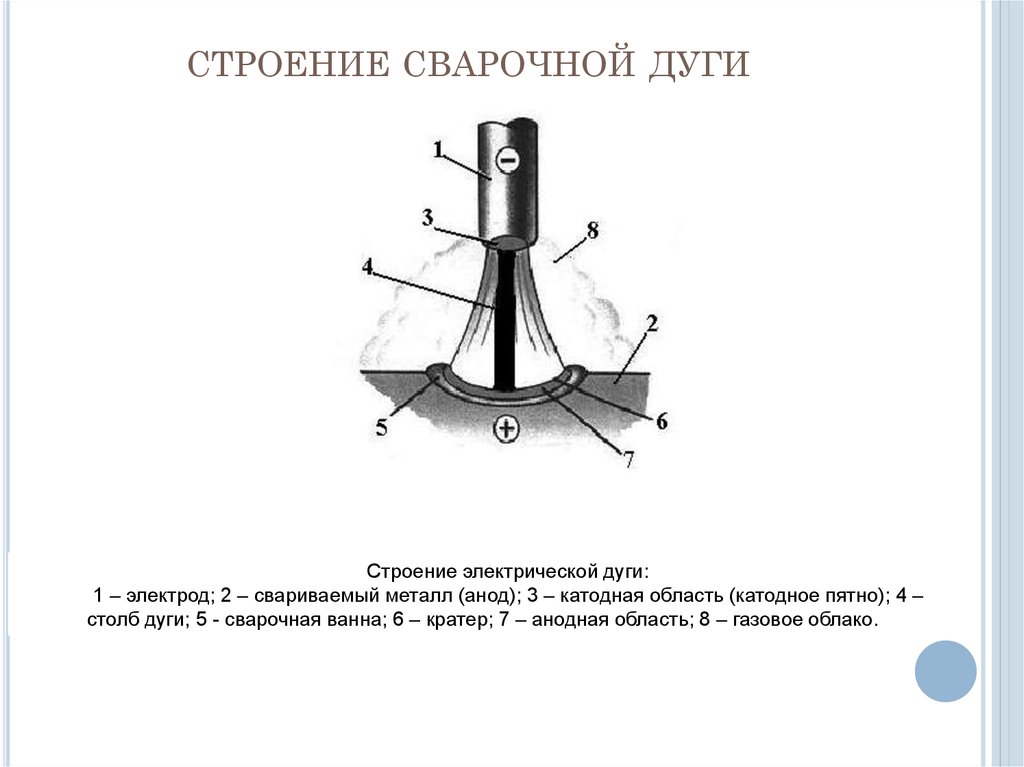

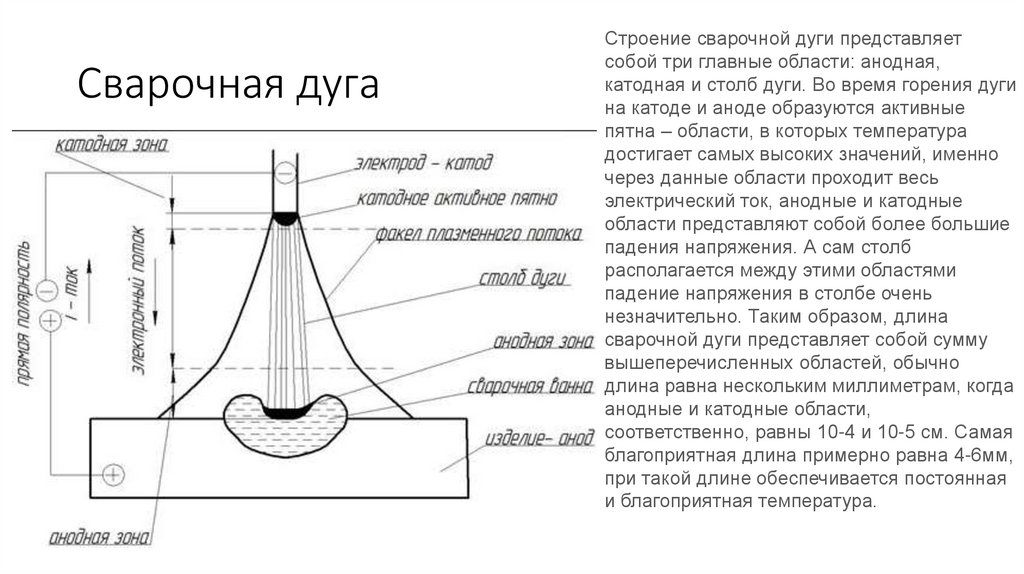

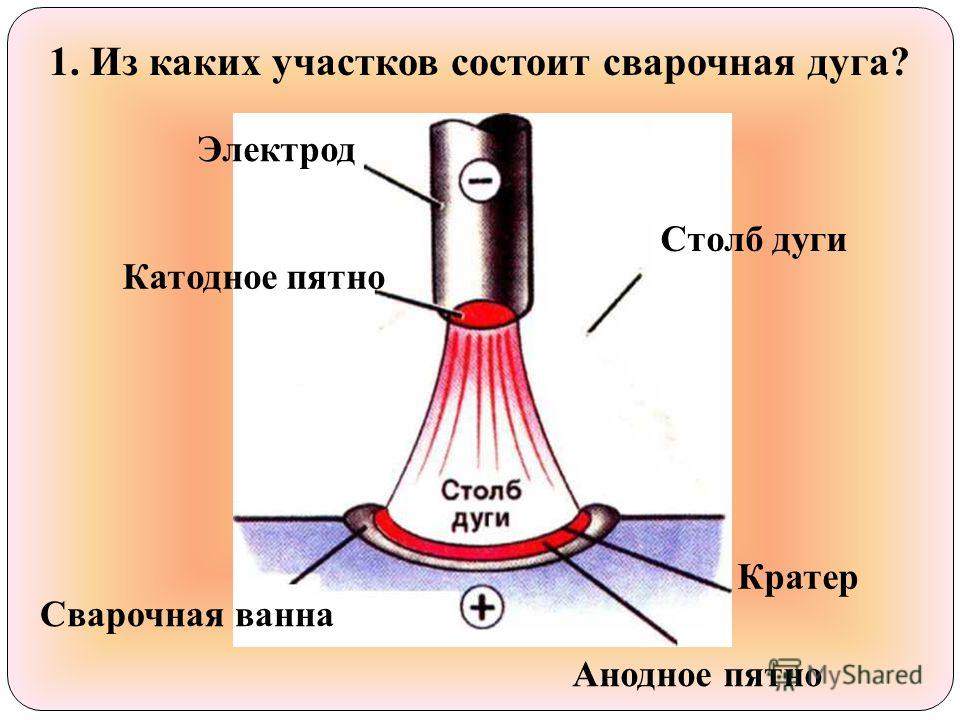

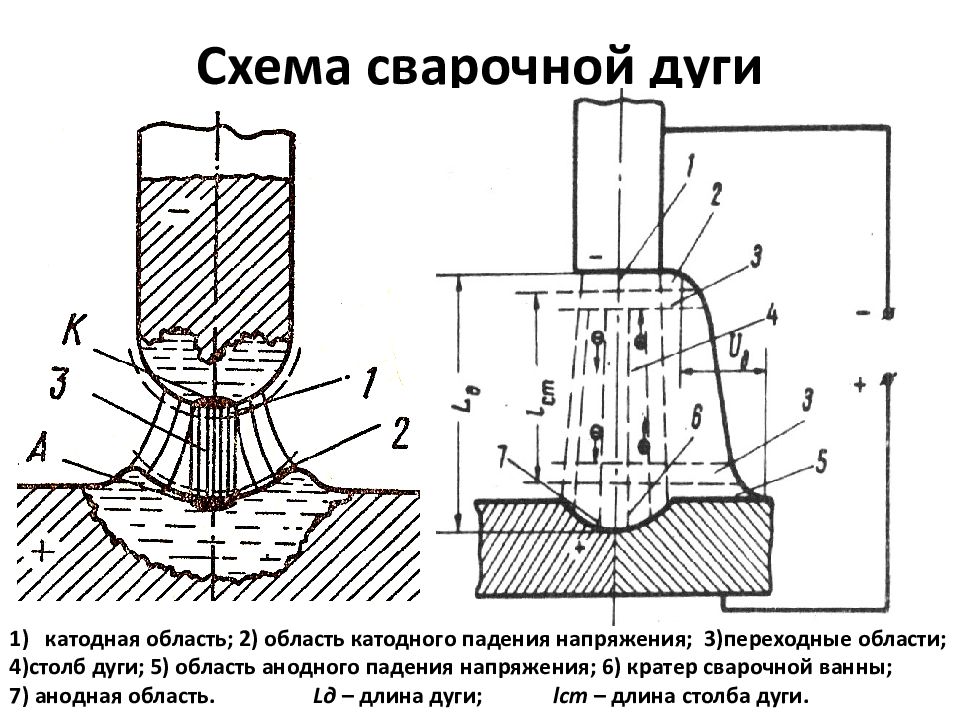

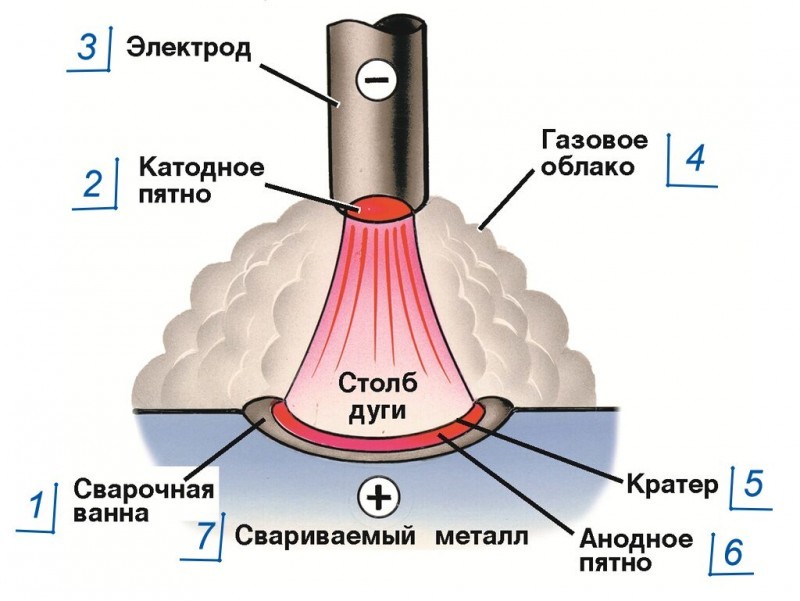

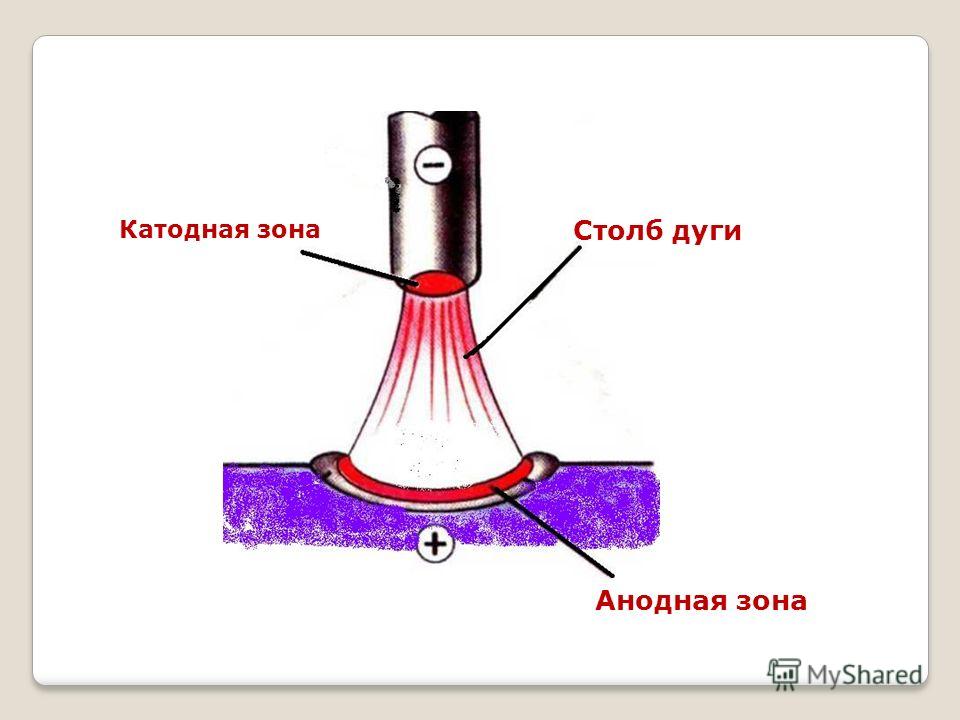

В дуговом промежутке IД (рис. 1, а) различают три области: анодную 1, катодную 2 и столб дуги 3. Падение напряжения в анодной и катодной областях постоянно для данных условий сварки. Падение напряжения в единице длины столба дуги — также величина постоянная. Поэтому зависимость напряжения дуги от ее длины имеет линейный характер (рис. 1, б).

1, а) различают три области: анодную 1, катодную 2 и столб дуги 3. Падение напряжения в анодной и катодной областях постоянно для данных условий сварки. Падение напряжения в единице длины столба дуги — также величина постоянная. Поэтому зависимость напряжения дуги от ее длины имеет линейный характер (рис. 1, б).

Устойчивость сварочной дуги определяется соотношением между током и напряжением. Графическое изображение этой зависимости (рис. 2) при постоянной длине дуги называется статической вольт-амперной характеристикой дуги. На графике отчетливо видны три основных участка: увеличение тока на участке  С увеличением или уменьшением длины дуги характеристики сместятся соответственно в положение 2 и 3 (см. рис. 2). Для электродов меньшего диаметра характеристики смещаются влево, большего диаметра — вправо.

С увеличением или уменьшением длины дуги характеристики сместятся соответственно в положение 2 и 3 (см. рис. 2). Для электродов меньшего диаметра характеристики смещаются влево, большего диаметра — вправо.

Рис. 1. Сварочная дуга, горящая между неплавящимися электродами:а — схема дуги, б — зависимость напряжения дуги (Уд) от величины дугового промежутка (/д): 1 — анодная область, 2 — катодная область, 3 — столб дуги

Рис.2 Вольт-амперная характеристика дуги (ВАХ)

Показанная на рис. 2 вольт-амперная характеристика дуги снята при постоянной длине сварочной дуги. При сварке плавящимся электродом непрерывно меняется длина дугового промежутка. В этих случаях следует пользоваться характеристиками, определяющими зависимость между напряжением и током дуги при постоянной скорости подачи электродной проволоки (рис. 3, кривые 1 и 2). Каждой скорости подачи соответствует определенный диапазон токов, при котором устойчиво горит сварочная дуга и плавится электрод. В этом случае при малых изменениях тока напряжение изменяется в больших пределах. Эту зависимость принято называть характеристикой устойчивой работы. Она так же, как и вольт-амперная характеристика, зависит от длины вылета электрода и скорости подачи.

В этом случае при малых изменениях тока напряжение изменяется в больших пределах. Эту зависимость принято называть характеристикой устойчивой работы. Она так же, как и вольт-амперная характеристика, зависит от длины вылета электрода и скорости подачи.

Эти закономерности справедливы для постоянного и переменного тока, так как род тока не влияет на форму вольт-амперных характеристик электрической дуги. На форму характеристики влияют геометрия и материал электродов, условия охлаждения столба дуги и характер среды, в которой происходит разряд.

Устойчивость сварочной дуги и режима сварки зависят от условий существования дугового разряда и свойств, параметров источников питания и электрической цепи. Внешней характеристикой источника питания (кривая 3 на рис. 3) называется зависимость напряжения на его зажимах от тока нагрузки. Различаются следующие внешние характеристики источников питания (рис. 4): падающая 1, полого-падающая 6, жесткая 5, возрастающая 3 и вертикальная 2. Источник питания с той или иной внешней характеристикой выбирается в зависимости от способа сварки. Регулировочное устройство каждого источника дает ряд внешних характеристик («семейство характеристик»). Установившийся режим работы системы: «сварочная дуга — источник питания» определяется точкой пересечения А внешней характеристики источника питания (1, 2, 3, 5 или 6) и вольт-амперной характеристики 7 сварочной дуги.

Источник питания с той или иной внешней характеристикой выбирается в зависимости от способа сварки. Регулировочное устройство каждого источника дает ряд внешних характеристик («семейство характеристик»). Установившийся режим работы системы: «сварочная дуга — источник питания» определяется точкой пересечения А внешней характеристики источника питания (1, 2, 3, 5 или 6) и вольт-амперной характеристики 7 сварочной дуги.

Рис.3 Вольт-амперная характеристика сварочной дуги (ВАХ) 1,2 при постоянной скорости подачи проволоки (характеристика устойчивой работы) и внешние характеристики источников питания 3, 4 и 5

Рис.4 Внешние характеристики источников питания 1, 2, 3, 5, 6 и вольт-амперные характеристики сварочной дуги 4, 7

Процесс сварки будет устойчив, если в течение длительного времени дуговой разряд существует непрерывно при заданных значениях напряжения и тока. Как видно из рис. 4, в точках А и В пересечения внешних характеристик дуги 7 и источника питания будет иметь место равновесие по току и напряжению.

При работе на падающем участке вольт-амперной характеристики дуги внешняя характеристика источника в рабочей точке должна быть более крутопадающей, чем статическая характеристика сварочной дуги. При возрастающих характеристиках дуги внешние характеристики источника могут быть жесткими 5 или даже возрастающими 3.

При возрастающих характеристиках дуги внешние характеристики источника могут быть жесткими 5 или даже возрастающими 3.

При ручной сварке, когда возможны изменения длины дуги, она должна обладать достаточным запасом устойчивости.

При прочих равных условиях запас устойчивости возрастает с ростом крутизны внешней характеристики источника питания. Поэтому для ручной сварки применяют источники с крутопадающими характеристиками: сварщик может удлинить дугу, не опасаясь, что она оборвется, или укоротить ее, не боясь чрезмерного увеличения тока.

Саморегулирование сварочной дуги. При автоматической или полуавтоматической сварке плавящимся электродом скорость подачи его (va) равна скорости плавления. При случайном уменьшении дугового промежутка (кривая 4 на рис. 4) ток увеличивается и проволока начнет плавиться быстрее. В итоге дуговой промежуток постепенно увеличится и сварочная дуга достигнет первоначальной длины. То же произойдет при случайном удлинении дуги.

4.

4.

Сварочная дуга переменного тока требует от источников питания надежного повторного возбуждения сварочной дуги. Это достигается правильным выбором соотношений между напряжениями холостого хода, зажигания и горения дуги и параметрами сварочной цепи. Наиболее простой способ получения устойчивой сварочной дуги — включение в сварочную цепь реактивного сопротивления. Благодаря этому, в момент повторного возбуждения дуги напряжение на дуге может резко увеличиться (рис. 5) до значения напряжения зажигания (U3). Пунктирная кривая t/xx изображает напряжение источника питания при холостом ходе. При нагрузке, в связи с наличием реактивного сопротивления, сварочный ток отстает по времени от напряжения.

При обрыве дуги напряжение на дуговом промежутке должно подняться до величины, соответствующей мгновенному значению напряжения холостого хода источника питания. Благодаря отставанию тока от напряжения, такое напряжение оказывается достаточным для повторного возбуждения сварочной дуги (Un).

Перенос металла в сварочной дуге и требования к динамическим свойствам источников питания. Различают следующие виды переноса металла электрода в сварочную ванну: крупнокапельный, характерный для малых плотностей тока; мелкокапельный, струйный, когда металл стекает с электрода очень мелкими каплями. Капли расплавленного металла периодически замыкают дуговой промежуток, либо если не происходят короткие замыкания, периодически изменяют длину дуги. При большой плотности тока в электроде наблюдается мелкокапельный перенос металла, без заметных колебаний длины и напряжения сварочной дуги.

Напряжение, ток и длина дуги претерпевают периодические изменения от холостого хода к короткому замыканию; в рабочем режиме происходит горение дуги, образование и рост капли. В дальнейшем при коротком замыкании между каплей и ванной ток резко увеличивается. Это приводит к сжатию капли и к разрушению мостика между каплей и электродом. Напряжение почти мгновенно возрастает и сварочная дуга снова возбуждается, т. е. процесс периодически повторяется. Смена режимов происходит в течение долей секунды. Поэтому источник питания должен обладать высокими динамическими свойствами, т. е. большой скоростью повышения напряжения при разрыве цепи и нужной скоростью нарастания тока.

е. процесс периодически повторяется. Смена режимов происходит в течение долей секунды. Поэтому источник питания должен обладать высокими динамическими свойствами, т. е. большой скоростью повышения напряжения при разрыве цепи и нужной скоростью нарастания тока.

Рис. 5 Осциллограмма тока и напряжения дуги при сварке переменным током.

При малой скорости нарастания тока в ванну поступает нерасплавленная проволока. Она сравнительно медленно разогревается па большом участке, которым затем разрушается. Если ток возрастает слишком быстро, мостик между ванной и каплей электродного металла быстро перегревается и разрушается со взрывом. Часть расплавленного металла разбрызгивается и не попадает в шов.

Чтобы избежать разбрызгивания, необходимо повысить электромагнитную инерцию источника питания путем увеличения индуктивности сварочной цепи.

Общие процессы дуговой сварки | EDT Судебная инженерия и консалтинг

Сварка — это производственный процесс, при котором две или более деталей сплавляются друг с другом с помощью тепла, давления или того и другого, образуя соединение по мере охлаждения деталей. Хотя можно сваривать материалы, отличные от металла (например, пластмассы), этот процесс чаще всего связан с соединением металлических деталей. Дуговая сварка — это форма сварки, при которой электрическая дуга используется для выработки тепла, необходимого для нагревания свариваемых материалов до их температуры плавления и соединения — в большинстве случаев с добавлением присадочного материала, имеющего свойства, сравнимые со свойствами соединяемых материалов (стальные присадочные материалы). используются для соединения стальных изделий, алюминиевый наполнитель для алюминия и т. д.). В рамках данного обсуждения мы сосредоточимся на дуговой сварке металлов и процессах, наиболее часто используемых для создания предметов, с которыми мы сталкиваемся ежедневно.

Хотя можно сваривать материалы, отличные от металла (например, пластмассы), этот процесс чаще всего связан с соединением металлических деталей. Дуговая сварка — это форма сварки, при которой электрическая дуга используется для выработки тепла, необходимого для нагревания свариваемых материалов до их температуры плавления и соединения — в большинстве случаев с добавлением присадочного материала, имеющего свойства, сравнимые со свойствами соединяемых материалов (стальные присадочные материалы). используются для соединения стальных изделий, алюминиевый наполнитель для алюминия и т. д.). В рамках данного обсуждения мы сосредоточимся на дуговой сварке металлов и процессах, наиболее часто используемых для создания предметов, с которыми мы сталкиваемся ежедневно.

Американское общество сварщиков (AWS) имеет стандартные сокращения и определения для многих сварочных процессов. Однако у этих процессов есть более распространенные полевые или промышленные названия, которые мы также будем использовать в этом обсуждении. Ниже приведены процессы сварки, которые мы рассмотрим:

Ниже приведены процессы сварки, которые мы рассмотрим:

Обозначение Американского общества сварщиков (AWS) Общепринятое или промышленное название (я)

GMAW (дуговая сварка металлическим газом) = сварка MIG (металл в инертном газе)

GTAW (дуговая сварка вольфрамовым электродом) = Сварка TIG (вольфрам в среде инертного газа)

SMAW (дуговая сварка защищенным металлом) = дуговая сварка или сварка электродом

Процесс сварки MIG:

Сварка MIG (сокращение от Metal Inert Gas) является одним из наиболее распространенных сварочных процессов, используемых сегодня, MIG используется в различных областях. Проще говоря, сварка MIG характеризуется подачей проволочного электрода под напряжением в «лужу» расплавленного металла, образующую сварной шов. Чистота этой лужи/стыка расплавленного металла поддерживается путем окружения ее инертным (нереактивным) «защитным» газом, чаще всего двуокисью углерода, аргоном или их смесью. Присутствие этого защитного газа предотвращает реакцию расплавленного металла и наполнителя с кислородом, влагой и другими реактивными переносимыми по воздуху загрязнителями (и загрязнение ими). Процесс MIG можно адаптировать для использования с тонкими или толстыми металлами, изменяя напряжение дуги и скорость, с которой проволока подается в сварочную ванну. Нетрудно найти примеры изделий, сваренных методом MIG, в нашей повседневной жизни. MIG часто используется в автомобилестроении для соединения компонентов рамы автомобиля, выхлопных труб, каркасов сидений, преобразователей крутящего момента и других различных компонентов. Сварку MIG также можно найти на оборудовании для игровых площадок, поручнях, велосипедах и других устройствах, где секции стальных труб соединяются вместе.

Процесс MIG можно адаптировать для использования с тонкими или толстыми металлами, изменяя напряжение дуги и скорость, с которой проволока подается в сварочную ванну. Нетрудно найти примеры изделий, сваренных методом MIG, в нашей повседневной жизни. MIG часто используется в автомобилестроении для соединения компонентов рамы автомобиля, выхлопных труб, каркасов сидений, преобразователей крутящего момента и других различных компонентов. Сварку MIG также можно найти на оборудовании для игровых площадок, поручнях, велосипедах и других устройствах, где секции стальных труб соединяются вместе.

Сварка MIG на стали:

Сварка MIG также подходит для использования на изделиях, изготовленных из алюминия, таких как алюминиевые лодки, трейлеры и других различных устройствах. В то время как для сварки MIG стали часто используются большие катушки проволоки весом 10-30 фунтов, алюминиевой проволоке не хватает жесткости стальной проволоки. Таким образом, алюминиевую проволоку нельзя протолкнуть от источника сварочного тока (там, где обычно находится катушка) к рабочей зоне без изгиба или защемления до того, как она достигнет сварочной горелки. Из-за этого сварщики алюминия часто используют шпульный пистолет, сварочную горелку/наконечник, в котором небольшие (обычно 1 фунт) катушки с проволокой находятся в насадке, а не в источнике сварочного тока (также известном как сварочный аппарат), требуя, чтобы проволока проталкивать только на несколько дюймов, а не на несколько футов, как обычно, от катушки до сварочной ванны. Для крупносерийного производства, когда использование алюминиевых катушек меньшего размера нецелесообразно, используется система «тяни-толкай», в которой используется сварочная горелка с моторизованным механизмом подачи, который протягивает проволоку через провод сварочной горелки и подает проволоку из сварщик (аппарат/источник энергии, а не человек) к сварочной ванне. В целом, сварка MIG предпочтительна из-за высокой производительности и простоты использования. Что касается ограничений сварки MIG, то тот факт, что она использует защитный газ, делает ее уязвимой к загрязнению сварного шва в ветреной среде, когда защитный газ может уноситься ветром из сварочной ванны, что приводит к образованию пористых, загрязненных сварных швов.

Из-за этого сварщики алюминия часто используют шпульный пистолет, сварочную горелку/наконечник, в котором небольшие (обычно 1 фунт) катушки с проволокой находятся в насадке, а не в источнике сварочного тока (также известном как сварочный аппарат), требуя, чтобы проволока проталкивать только на несколько дюймов, а не на несколько футов, как обычно, от катушки до сварочной ванны. Для крупносерийного производства, когда использование алюминиевых катушек меньшего размера нецелесообразно, используется система «тяни-толкай», в которой используется сварочная горелка с моторизованным механизмом подачи, который протягивает проволоку через провод сварочной горелки и подает проволоку из сварщик (аппарат/источник энергии, а не человек) к сварочной ванне. В целом, сварка MIG предпочтительна из-за высокой производительности и простоты использования. Что касается ограничений сварки MIG, то тот факт, что она использует защитный газ, делает ее уязвимой к загрязнению сварного шва в ветреной среде, когда защитный газ может уноситься ветром из сварочной ванны, что приводит к образованию пористых, загрязненных сварных швов. которые могут не соответствовать требованиям их предполагаемого применения. Учитывая это ограничение процесса, процесс сварки MIG хорошо подходит для использования в заводских/производственных сварочных условиях, где климатические условия более или менее контролируются.

которые могут не соответствовать требованиям их предполагаемого применения. Учитывая это ограничение процесса, процесс сварки MIG хорошо подходит для использования в заводских/производственных сварочных условиях, где климатические условия более или менее контролируются.

Процесс дуговой сварки

Самым старым и наиболее распространенным процессом дуговой сварки является «стержневая» сварка, также называемая SMAW (сокращение от «Дуговая сварка защищенным металлом»). В этом процессе используется металлический сварочный электрод с флюсовым покрытием, также известный как сварочная «палка» или стержень. Флюсовое покрытие сварочного стержня служит защитным газом, используемым в процессе сварки MIG, защищая сварной шов от загрязнения. Флюсовые покрытия также могут влиять на скорость охлаждения сварочной ванны, тем самым влияя на окончательную прочность сварного шва. Состав флюсового покрытия также может влиять на пригодность сварочного электрода для использования в различных положениях (потолочном, вертикальном и т. д.). Несмотря на то, что он служит аналогичной цели защиты/экранирования сварного шва, флюс не рассеивается, как защитный газ для процесса MIG. Вместо этого флюс часто оставляет корку или «шлак» на сварном шве, который необходимо сколоть, чтобы открыть сварной шов.

д.). Несмотря на то, что он служит аналогичной цели защиты/экранирования сварного шва, флюс не рассеивается, как защитный газ для процесса MIG. Вместо этого флюс часто оставляет корку или «шлак» на сварном шве, который необходимо сколоть, чтобы открыть сварной шов.

Внешний вид сварного шва, отслоение шлака

Сварной шов, отколотый шлак

В дополнение к образованию шлака на сварных швах, этот процесс также имеет тенденцию к образованию большего количества дыма/дыма и брызг (разбрызгивания материала), чем процесс MIG, что делает его несколько менее желательным для использования внутри помещений – при этом стабильность процесса SMAW делает его отличным выбором для сварки на открытом воздухе, например, для сварки конструкционной стали, а также для ремонта в полевых условиях сельскохозяйственного, строительного, горнодобывающего и погрузочно-разгрузочного оборудования. . Сварочные электроды (или «стержни», как их обычно называют) для процесса SMAW доступны в различных составах, что делает их подходящими для конкретных задач. Для этого процесса после того, как электрическая дуга установится или «зажжется» (считается, что процесс напоминает зажигание спички), сварочный электрод вручную подается в сварочную ванну сварщиком (человеком, а не машиной/источником питания). . Это отличается от сварки MIG, где скорость подачи проволоки/электрода предварительно устанавливается до начала сварки в соответствии с потребностями формируемого соединения. Подобно сварке MIG, где диаметр проволоки/электрода может варьироваться в соответствии с потребностями конкретного соединения, при сварке электродом для этой цели используются электроды разного диаметра. Что касается настройки процесса TIG/SMAW для различной толщины металла, электрический ток изменяется (увеличивается для более толстых металлов/более крупных электродов), а не изменяется напряжение, как при сварке MIG. В этом случае источники питания для сварки MIG нельзя легко заменить источниками питания, используемыми для сварки электродами. Как правило, процесс сварки SMAW/Stick сварки предпочтительнее при сварке в ветреную погоду или на открытом воздухе, а также в других местах, где нецелесообразно перемещать сварочный аппарат MIG к месту, где завершается сварка.

Для этого процесса после того, как электрическая дуга установится или «зажжется» (считается, что процесс напоминает зажигание спички), сварочный электрод вручную подается в сварочную ванну сварщиком (человеком, а не машиной/источником питания). . Это отличается от сварки MIG, где скорость подачи проволоки/электрода предварительно устанавливается до начала сварки в соответствии с потребностями формируемого соединения. Подобно сварке MIG, где диаметр проволоки/электрода может варьироваться в соответствии с потребностями конкретного соединения, при сварке электродом для этой цели используются электроды разного диаметра. Что касается настройки процесса TIG/SMAW для различной толщины металла, электрический ток изменяется (увеличивается для более толстых металлов/более крупных электродов), а не изменяется напряжение, как при сварке MIG. В этом случае источники питания для сварки MIG нельзя легко заменить источниками питания, используемыми для сварки электродами. Как правило, процесс сварки SMAW/Stick сварки предпочтительнее при сварке в ветреную погоду или на открытом воздухе, а также в других местах, где нецелесообразно перемещать сварочный аппарат MIG к месту, где завершается сварка. Помимо работы в ветреную погоду, сварку электродом можно выполнять и под водой. Еще одна желательная черта дуговой сварки — простота оборудования. По сравнению со сварочным аппаратом MIG, для которого требуются механизмы для управления подачей проволоки и защитного газа, а также источник питания для создания дуги, сварочному аппарату для дуговой сварки требуется только источник питания. В этом случае первоначальная стоимость оборудования, как правило, ниже. В то время как сварка MIG обычно происходит в пределах нескольких футов от сварочного аппарата/источника питания, нередко сварка электродом выполняется на расстоянии 50-100 футов от источника питания. Это особенно полезно при работе со стальными конструкциями, когда сварщик (человек) должен перемещаться между различными и часто возвышенными местами, где было бы нецелесообразно перемещать оборудование для сварки MIG из одного места в другое. Хотя это может быть не самый предпочтительный метод для некоторых применений, сварка электродами существует очень давно и, вероятно, останется наиболее распространенным типом сварки, учитывая низкую стоимость и универсальность процесса.

Помимо работы в ветреную погоду, сварку электродом можно выполнять и под водой. Еще одна желательная черта дуговой сварки — простота оборудования. По сравнению со сварочным аппаратом MIG, для которого требуются механизмы для управления подачей проволоки и защитного газа, а также источник питания для создания дуги, сварочному аппарату для дуговой сварки требуется только источник питания. В этом случае первоначальная стоимость оборудования, как правило, ниже. В то время как сварка MIG обычно происходит в пределах нескольких футов от сварочного аппарата/источника питания, нередко сварка электродом выполняется на расстоянии 50-100 футов от источника питания. Это особенно полезно при работе со стальными конструкциями, когда сварщик (человек) должен перемещаться между различными и часто возвышенными местами, где было бы нецелесообразно перемещать оборудование для сварки MIG из одного места в другое. Хотя это может быть не самый предпочтительный метод для некоторых применений, сварка электродами существует очень давно и, вероятно, останется наиболее распространенным типом сварки, учитывая низкую стоимость и универсальность процесса.

Сварка ВИГ

Еще одним процессом дуговой сварки, часто используемым для соединения металлических компонентов, является процесс ВИГ (вольфрам в инертном газе). В то время как в этом процессе используются источники питания, аналогичные тем, которые используются для сварки электродом, в TIG также используется защитный газ, как и при сварке MIG. Чистый аргон является наиболее распространенным защитным газом для процесса TIG, а гелий обычно используется в тех случаях, когда требуется дополнительное проплавление сварного шва. В то время как сварочное оборудование MIG контролирует подачу защитного газа и присадочного металла в сварочную ванну, сварка TIG полагается на то, что оператор контролирует подачу присадочного металла (прутка, часто диаметром от 1/16 до 1/8 дюйма) в сварочную ванну. сварочной ванны, управляя горелкой другой рукой и во многих случаях используя одну ногу для запуска/остановки дуги и регулировки сварочного тока. Процесс TIG аналогичен газовой сварке, когда кислородно-ацетиленовая горелка нагревает область сварки, образуя ванну (расплавленную область) одной рукой, а другой подает присадочный стержень. Тем не менее, TIG использует электрическую дугу, проходящую между вольфрамовым электродом и заготовкой, для выработки тепла, необходимого для образования сварочной ванны, а не пламени или дуги с меньшими ограничениями, и, как таковая, способна обеспечить очень точный и локальный нагрев сварного шва. материалы. В этом случае TIG создает меньшую ЗТВ (зону термического влияния) по сравнению с другими процессами сварки, тем самым сводя к минимуму неблагоприятное воздействие на свариваемые материалы. Еще одна область, в которой процесс TIG отличается от сварки MIG и дуговой сварки, касается управления током дуги. Хотя для завершения сварки TIG можно использовать фиксированный ток, сварщик TIG (аппарат) часто использует ножную педаль, которая позволяет сварщику (человеку) увеличивать и уменьшать ток в соответствии с потребностями сварки. сварной шов. Используя защитный газ и стабильную и точную дугу, процесс TIG обеспечивает чистое сварное соединение без брызг и шлака. При выполнении квалифицированным сварщиком процесс TIG позволяет получить очень эстетичное сварное соединение по сравнению с другими процессами.

Тем не менее, TIG использует электрическую дугу, проходящую между вольфрамовым электродом и заготовкой, для выработки тепла, необходимого для образования сварочной ванны, а не пламени или дуги с меньшими ограничениями, и, как таковая, способна обеспечить очень точный и локальный нагрев сварного шва. материалы. В этом случае TIG создает меньшую ЗТВ (зону термического влияния) по сравнению с другими процессами сварки, тем самым сводя к минимуму неблагоприятное воздействие на свариваемые материалы. Еще одна область, в которой процесс TIG отличается от сварки MIG и дуговой сварки, касается управления током дуги. Хотя для завершения сварки TIG можно использовать фиксированный ток, сварщик TIG (аппарат) часто использует ножную педаль, которая позволяет сварщику (человеку) увеличивать и уменьшать ток в соответствии с потребностями сварки. сварной шов. Используя защитный газ и стабильную и точную дугу, процесс TIG обеспечивает чистое сварное соединение без брызг и шлака. При выполнении квалифицированным сварщиком процесс TIG позволяет получить очень эстетичное сварное соединение по сравнению с другими процессами.

Сварное соединение ВИГ – сталь

Сварное соединение ВИГ – алюминий

Таким образом, процесс ВИГ сложен в освоении, он требует использования хорошо очищенных и плотно подогнанных материалов, а также намного медленнее, чем другие популярные процессы сварки . Таким образом, использование сварки TIG для соединения изделий также обходится дороже, чем альтернативные процессы — в этом случае сварка TIG зарезервирована для критических применений, когда другие процессы не подходят, или для тех, где конечный пользователь готов платить дополнительно за более высокое качество. визуально привлекательный конечный продукт.

Хотя мы обсудили здесь несколько распространенных процессов дуговой сварки, мир сварки огромен и состоит из множества инновационных и увлекательных процессов соединения материалов. Процессы, которые мы здесь обсуждали, используются многими и доступны для всех, от любителей до высококвалифицированных мастеров. Независимо от того, какой процесс дуговой сварки выбран для данного применения, все вышеизложенное подвержено влиянию большого количества переменных. Таким образом, недостатки сварки и отказы могут принимать различные формы: некоторые из них легко заметить, в то время как другие менее заметны и требуют использования более продвинутых методов. Это то, что мы с нетерпением ждем, чтобы обсудить более подробно в следующем посте.

Таким образом, недостатки сварки и отказы могут принимать различные формы: некоторые из них легко заметить, в то время как другие менее заметны и требуют использования более продвинутых методов. Это то, что мы с нетерпением ждем, чтобы обсудить более подробно в следующем посте.

Об авторе

Chris S. Spies, P.E. работает инженером-консультантом в нашем офисе в Канзас-Сити, штат Миссури. Г-н Спайс предоставляет консультационные услуги в области анализа систем транспортных средств, анализа отказов механических систем и компонентов, а также анализа отказов промышленного/коммерческого оборудования. Вы можете связаться с Крисом по вопросам судебно-инженерной экспертизы по адресу [email protected] или (913) 859-9580

. Узнайте о том, как EDT Forensic Engineering & Consulting подходит к причине повреждения и судебно-медицинской экспертизе, назначив файл сегодня.

Теги:

- Судебная экспертиза

- инженер-механик

- Автомобилестроение

Вернуться к блогу

Процессы дуговой сварки.

Руководство AHSS

Руководство AHSS- Основы и принципы дуговой сварки

- Экранирование

- Дуговая сварка Сварные соединения и типы

- Скорость подачи электрода

- Скорость сварки

- Безопасность дуговой сварки

- Процедуры дуговой сварки

Основы и принципы дуговой сварки

Этот раздел служит введением во все процессы дуговой сварки. Рассмотрены общие черты, важные понятия и терминология этого семейства процессов, а более подробные сведения о процессах представлены в разделах, посвященных конкретным процессам.

Дуговая сварка относится к семейству процессов, которые основаны на сильном нагреве электрической дуги для получения сварного шва. Они могут полагаться или не полагаться на дополнительный присадочный металл для создания сварного шва. Хотя дуговая сварка обычно считается «низкотехнологичной», она по-прежнему очень популярна, в первую очередь из-за низкой стоимости оборудования и высокой гибкости. Некоторые из ключевых открытий, которые привели к современной дуговой сварке, включают открытие электрической дуги в 1820-х годах (Дэвис), первый патент на сварку с использованием угольного электрода в 1886 году и первый электрод с покрытием в 1900 (Кьельберг).

Наиболее распространенные сегодня процессы дуговой сварки показаны на рис. 1. Сокращения относятся к терминологии Американского общества сварщиков (AWS) A-11 :

- FCAW – дуговая сварка порошковой проволокой

- GMAW – Дуговая сварка металлическим газом

- GTAW – Дуговая сварка вольфрамовым электродом в среде защитного газа

- PAW – плазменно-дуговая сварка

- SAW – дуговая сварка под флюсом

- SMAW – Дуговая сварка в защитном металле

- SW – Дуговая сварка шпилек

Рисунок 1: Общие процессы дуговой сварки.

В то время как инженер-сварщик всегда должен использовать надлежащую терминологию AWS во время официальных коммуникаций, в действительности использование жаргонной терминологии для процессов SMAW, GMAW и GTAW очень распространено. Таким образом, там, где это уместно, «сленговая» терминология выделена курсивом.

При всех процессах дуговой сварки зажигание дуги в основном замыкает (или замыкает) электрическую цепь, состоящую из заземляющего и рабочего кабелей, сварочной горелки, свариваемого изделия или деталей и вторичной цепи источника сварочного тока . Напряжения, обеспечиваемые источником питания, обычно составляют 60 или 80 В. Такие напряжения достаточно высоки для образования и поддержания дуги, но достаточно низки, чтобы свести к минимуму риск поражения электрическим током. После зажигания дуги фактическое напряжение дуги обычно находится в диапазоне от 10 до 35 В. Постоянный ток (DC) наиболее распространен, но иногда используется переменный ток (AC). Импульсный постоянный ток становится обычным явлением в современных источниках питания для сварки. Электрическая полярность, используемая во время дуговой сварки, очень важна, но она по-разному влияет на разные процессы. Влияние полярности на подводимое тепло особенно важно для GTAW и GMAW, но эффекты противоположны. При GTAW отрицательный электрод постоянного тока (DCEN) выделяет наибольшее количество тепла в деталь и является наиболее распространенной полярностью. Однако при GMAW положительный электрод постоянного тока (DCEP) выделяет наибольшее количество тепла в деталь и используется почти исключительно в этом процессе (рис.

Напряжения, обеспечиваемые источником питания, обычно составляют 60 или 80 В. Такие напряжения достаточно высоки для образования и поддержания дуги, но достаточно низки, чтобы свести к минимуму риск поражения электрическим током. После зажигания дуги фактическое напряжение дуги обычно находится в диапазоне от 10 до 35 В. Постоянный ток (DC) наиболее распространен, но иногда используется переменный ток (AC). Импульсный постоянный ток становится обычным явлением в современных источниках питания для сварки. Электрическая полярность, используемая во время дуговой сварки, очень важна, но она по-разному влияет на разные процессы. Влияние полярности на подводимое тепло особенно важно для GTAW и GMAW, но эффекты противоположны. При GTAW отрицательный электрод постоянного тока (DCEN) выделяет наибольшее количество тепла в деталь и является наиболее распространенной полярностью. Однако при GMAW положительный электрод постоянного тока (DCEP) выделяет наибольшее количество тепла в деталь и используется почти исключительно в этом процессе (рис. 2).

2).

Рис. 2. DCEP — общий для GMAW.

Подвод тепла во время дуговой сварки в первую очередь зависит от скорости перемещения сварного шва и тока, основываясь на следующем уравнении: это выбрано в первую очередь для создания наиболее стабильной дуги, чтобы не влиять на погонную энергию.

Классификация присадочного металла AWS несколько различается в зависимости от процесса. Типичным примером является система классификации электродов SMAW «EXXXX», где «E» означает электрод, две цифры после E обозначают минимальную прочность на растяжение наплавленного металла в тысячах фунтов на квадратный дюйм (ksi) (будет третья цифра). цифра, если прочность составляет 100 тысяч фунтов на квадратный дюйм или выше), третья буква «X» предоставляет информацию о том, в каких положениях сварки можно использовать этот электрод, а последняя «X» предоставляет информацию о типе покрытия. Схемы классификации электродов и присадочных металлов будут более подробно рассмотрены в последующих главах, посвященных каждому из процессов дуговой сварки.

Экранирование

Когда металлы нагреваются до высоких температур, приближающихся к их температуре плавления или превышающих ее, скорость диффузии увеличивается, и металлы становятся очень восприимчивыми к загрязнению из атмосферы. Элементами, которые могут быть наиболее разрушительными, являются кислород, азот и водород, и загрязнение этими элементами может привести к образованию охрупчивающих фаз (таких как оксиды и нитриды) и пористости. Чтобы избежать этого загрязнения, металл необходимо экранировать, когда он затвердевает и начинает остывать. Все процессы дуговой сварки основаны либо на газе, либо на флюсе, либо на их комбинации для защиты. Экранирование этих процессов является их основным отличием друг от друга.

Такие процессы, как GMAW, GTAW и PAW, основаны исключительно на газовой защите. Защитные газы защищают, очищая восприимчивый металл от атмосферных газов. В процессе GMAW обычно используется аргон (Ar), диоксид углерода (CO 2 ) или смеси Ar и CO 2 . Газ CO 2 дает больше брызг и делает сварку более шероховатой. Он может обеспечить высокую скорость сварки, легко доступен и дешев. Добавление CO 2 или небольших количеств O 2 к Ar может улучшить поток в луже. Выбор защитного газа для GMAW играет важную роль в типе режима переноса расплавленного металла от электрода к сварочной ванне.

Газ CO 2 дает больше брызг и делает сварку более шероховатой. Он может обеспечить высокую скорость сварки, легко доступен и дешев. Добавление CO 2 или небольших количеств O 2 к Ar может улучшить поток в луже. Выбор защитного газа для GMAW играет важную роль в типе режима переноса расплавленного металла от электрода к сварочной ванне.

Дуговая сварка Сварные соединения и типы

Выбор правильного сварного соединения и типа сварного шва является очень важным аспектом дуговой сварки. Соединение относится к тому, как заготовка или свариваемые детали расположены друг относительно друга, а тип сварного шва относится к тому, как сварной шов формируется в соединении. В частности, при дуговой сварке существует множество типов соединений, но только два типа шва: угловой шов и шов с разделкой кромок. Преимущество углового сварного шва в том, что он не требует специальной подготовки шва, поскольку геометрия шва обеспечивает соответствующие характеристики для размещения шва. Сварные швы с разделкой кромок облегчают создание сварных швов с полным проплавлением, которые часто требуются в критических случаях. Выбор сварного шва и типа соединения часто диктуется конструкцией свариваемого компонента, но играет важную роль в свойствах этого соединения. Толщина свариваемых деталей, а также материал и тип используемого процесса сварки также могут влиять на выбор сварного шва или типа соединения. Некоторые очень распространенные соединения и типы сварки при дуговой сварке показаны на рис. 3. Основные положения сварки показаны на рис. 4. Рекомендуется, чтобы все сварные соединения располагались для сварки либо в плоском, либо в горизонтальном положении, когда это возможно. Горизонтальная или вертикальная плоскость плоского и горизонтального стыка может варьироваться максимум до 10 градусов.

Сварные швы с разделкой кромок облегчают создание сварных швов с полным проплавлением, которые часто требуются в критических случаях. Выбор сварного шва и типа соединения часто диктуется конструкцией свариваемого компонента, но играет важную роль в свойствах этого соединения. Толщина свариваемых деталей, а также материал и тип используемого процесса сварки также могут влиять на выбор сварного шва или типа соединения. Некоторые очень распространенные соединения и типы сварки при дуговой сварке показаны на рис. 3. Основные положения сварки показаны на рис. 4. Рекомендуется, чтобы все сварные соединения располагались для сварки либо в плоском, либо в горизонтальном положении, когда это возможно. Горизонтальная или вертикальная плоскость плоского и горизонтального стыка может варьироваться максимум до 10 градусов.

Рисунок 3: Типичное соединение дуговой сваркой и типы сварных швов для автомобильной листовой стали.

Рис. 4. Основные положения дуговой сварки.

Скорость подачи электрода

При использовании процессов полуавтоматической дуговой сварки, таких как скорость подачи электрода GMAW (или скорость подачи проволоки), определяется как скорость наплавки, так и ток. Более высокие скорости подачи увеличивают наплавку металла шва и увеличивают ток, поскольку скорость плавления на конце проволоки должна увеличиваться по мере увеличения скорости подачи проволоки. В результате в полуавтоматических процессах ток обычно регулируется путем изменения скорости подачи проволоки, поскольку они относительно пропорциональны. Типичная скорость подачи проволоки составляет от 100 до 500 дюймов в минуту (дюйм/мин).

Скорость перемещения при сварке

Скорость перемещения определяет, насколько быстро сварочная дуга движется относительно заготовки. Уравнение тепловложения ясно показывает, что скорость перемещения, как и сила тока, напрямую влияет на количество тепла, поступающего в деталь. Более высокие скорости производят меньше тепла в детали и уменьшают отложения металла сварного шва. Выбор скорости перемещения обычно определяется производительностью с очевидным стремлением сваривать как можно быстрее. Скорость перемещения не зависит от тока и напряжения и может регулироваться сварщиком или механизироваться. Типичная скорость перемещения находится в диапазоне от 5 до 100 дюймов в минуту.

Выбор скорости перемещения обычно определяется производительностью с очевидным стремлением сваривать как можно быстрее. Скорость перемещения не зависит от тока и напряжения и может регулироваться сварщиком или механизироваться. Типичная скорость перемещения находится в диапазоне от 5 до 100 дюймов в минуту.

Техника безопасности при дуговой сварке

Существует множество опасностей, связанных с дуговой сваркой, которые представляют серьезную опасность не только для сварщика, но и для персонала, выполняющего любые операции дуговой сварки. В этом разделе представлен очень краткий обзор наиболее распространенных опасностей, о которых следует знать сварщикам. Настоятельно рекомендуется обращаться к документу Z49 Американского национального института стандартов (ANSI) в отношении безопасности при дуговой сварке и других видах сварки и связанных с ними процессов..1, «Безопасность при сварке, резке и родственных процессах».

Ультрафиолетовое излучение дуги может повредить глаза и обжечь кожу так же, как кожа обгорает на солнце. Это требует использования надлежащей защиты для глаз и защитной одежды для защиты любых открытых участков кожи. Персонал, работающий рядом со сварочными аппаратами, должен быть осторожен и не смотреть на открытую дугу без надлежащей защиты. Искры и брызги во время сварки требуют надлежащей защиты глаз для всех, кто находится рядом со сварочными работами. Для сварщика необходимы дополнительные защитные каски. Хотя низкое напряжение, используемое при дуговой сварке, относительно безопасно, необходимо постоянно соблюдать надлежащую электробезопасность, включая заземление деталей и оборудования и избегание сырости.

Это требует использования надлежащей защиты для глаз и защитной одежды для защиты любых открытых участков кожи. Персонал, работающий рядом со сварочными аппаратами, должен быть осторожен и не смотреть на открытую дугу без надлежащей защиты. Искры и брызги во время сварки требуют надлежащей защиты глаз для всех, кто находится рядом со сварочными работами. Для сварщика необходимы дополнительные защитные каски. Хотя низкое напряжение, используемое при дуговой сварке, относительно безопасно, необходимо постоянно соблюдать надлежащую электробезопасность, включая заземление деталей и оборудования и избегание сырости.

Сварочный дым может быть опасен для сварщика при вдыхании в течение длительного периода времени, поэтому первостепенное значение имеет надлежащая вентиляция. Защитные газы могут вызвать удушье в закрытых помещениях, например, при сварке в резервуарах. Ar тяжелее воздуха и при отсутствии надлежащей вентиляции вытесняет кислород, заполняя комнату. Гелий легче воздуха, создавая аналогичный риск при потолочной сварке. Баллоны со сжатым защитным газом могут взорваться при неправильном обращении или неправильном обращении, или разряд дуги может ослабить баллон, что приведет к взрыву. Горячий металл всегда представляет опасность при таких процессах сварки плавлением, как дуговая сварка. При выполнении сварочных работ всегда следует исходить из того, что любой кусок металла горячий. Сварочная дуга и связанные с ней брызги горячего металла являются готовыми источниками воспламенения горючих материалов вблизи места сварки. Многие пожары были вызваны небрежными сварщиками, которые не знали о каких-либо горючих материалах. A-11 , P-6

Баллоны со сжатым защитным газом могут взорваться при неправильном обращении или неправильном обращении, или разряд дуги может ослабить баллон, что приведет к взрыву. Горячий металл всегда представляет опасность при таких процессах сварки плавлением, как дуговая сварка. При выполнении сварочных работ всегда следует исходить из того, что любой кусок металла горячий. Сварочная дуга и связанные с ней брызги горячего металла являются готовыми источниками воспламенения горючих материалов вблизи места сварки. Многие пожары были вызваны небрежными сварщиками, которые не знали о каких-либо горючих материалах. A-11 , P-6

Процедуры дуговой сварки

Обычная дуговая сварка (например, GMAW, TIG и плазменная) может использоваться для AHSS так же, как и для мягких сталей. Одни и те же защитные газы могут использоваться как для AHSS, так и для мягких сталей. В автомобильной промышленности для всех сварных соединений допускается расчетный допуск зазора (G) в размере 0–0,5 мм, как показано на рис. 5. Допуск на обрезку кромки (Et) составляет ±0,5 мм, если кромка является частью сварного шва. сварного шва, как показано на рис. 6. Изменение положения кромки приводит к изменению выравнивания электродной проволоки относительно сварного шва, как показано на рис. 6. Несоосность электрода может привести к неправильной форме сварного шва, неправильному сплавлению и прожогу. Чтобы контролировать эту переменную, допуск на обрезку в сварном соединении должен поддерживаться на уровне ± 0,5 мм, а электрод должен поддерживать допуск на выравнивание корневого шва ± 0,5 мм.

5. Допуск на обрезку кромки (Et) составляет ±0,5 мм, если кромка является частью сварного шва. сварного шва, как показано на рис. 6. Изменение положения кромки приводит к изменению выравнивания электродной проволоки относительно сварного шва, как показано на рис. 6. Несоосность электрода может привести к неправильной форме сварного шва, неправильному сплавлению и прожогу. Чтобы контролировать эту переменную, допуск на обрезку в сварном соединении должен поддерживаться на уровне ± 0,5 мм, а электрод должен поддерживать допуск на выравнивание корневого шва ± 0,5 мм.

Рис. 5: Допуск конструкции соединения. A-12

Рис. 6: Допуск на расположение кромок для углового шва в соединении внахлестку. A-12

На всех соединениях GMAW необходимо провести проверку допусков. Максимальный расчетный зазор для наихудшего случая, включая совокупность допусков, не должен превышать значений, указанных на рисунке 7. Предпочтительно ориентироваться на наименьший возможный зазор (толщина самого тонкого листа или 1,5 мм, в зависимости от того, что меньше). Области высокого напряжения, определенные CAE-анализом и/или функциональными испытаниями, должны быть проверены на предмет оптимизации сварных швов. На рис. 8 показаны методы, используемые для снижения концентрации напряжений в угловом шве и улучшения характеристик сварного шва. Эти методы включают в себя расположение начала/конца сварки вдали от углов и других областей с высоким напряжением, избегание резких изменений направления линии сварки, когда это возможно, и т. д.

Предпочтительно ориентироваться на наименьший возможный зазор (толщина самого тонкого листа или 1,5 мм, в зависимости от того, что меньше). Области высокого напряжения, определенные CAE-анализом и/или функциональными испытаниями, должны быть проверены на предмет оптимизации сварных швов. На рис. 8 показаны методы, используемые для снижения концентрации напряжений в угловом шве и улучшения характеристик сварного шва. Эти методы включают в себя расположение начала/конца сварки вдали от углов и других областей с высоким напряжением, избегание резких изменений направления линии сварки, когда это возможно, и т. д.

Рис. 7: Максимальный зазор сварки GMAW. A-12

Правильно выполненная прерывистая сварка может помочь сохранить соединение закрытым за счет уменьшения подводимого тепла, что снижает деформацию. Между тем, прерывистые сварные швы также вводят начало и конец сварки, которые являются концентраторами напряжения. Как и в случае непрерывных швов, начало/конец прерывистой сварки следует размещать вдали от зон высокого напряжения. Прерывистые сварные швы определяются межцентровым расстоянием (т. е. шагом) и длиной сварного шва, как показано на рис. 9..

Прерывистые сварные швы определяются межцентровым расстоянием (т. е. шагом) и длиной сварного шва, как показано на рис. 9..

Рис. 8: Снижение концентрации напряжений сварки. A-12

Рис. 9: Расстояние между прерывистыми угловыми швами. A-12

Несмотря на повышенное содержание легирующих элементов, используемых для AHSS, нет повышенных дефектов сварки по сравнению с дуговой сваркой мягких сталей. Переход с низкоуглеродистой стали на AHSS также может привести к изменению дугового разряда. Прочность сварных швов для AHSS увеличивается с увеличением прочности основного металла, а иногда и с уменьшением погонной энергии. В зависимости от химического состава AHSS [например, низкоуглеродистые стали и стали DP с высоким содержанием мартенсита и уровнями прочности более 800 МПа] прочность сварного соединения может быть снижена по сравнению с прочностью основного металла из-за небольших мягких зон. в ЗТВ (рис. 10). Для марок CP и TRIP в ЗТВ не возникает мягких зон из-за более высокого содержания легирующих элементов в этих сталях по сравнению с DP и мягкими сталями.

10). Для марок CP и TRIP в ЗТВ не возникает мягких зон из-за более высокого содержания легирующих элементов в этих сталях по сравнению с DP и мягкими сталями.

Рис. 10. Взаимосвязь между содержанием мартенсита и снижением истинного предела прочности при растяжении (UTS) (данные, полученные термомеханическим моделированием высокой тепловложения GMAW HAZ. D-1 ).

Присадочные проволоки повышенной прочности рекомендуются для сварки сталей из нержавеющей стали с уровнем прочности выше 800 МПа (рис. 11 для одностороннего сварного соединения внахлестку и рис. 12 для стыковых соединений). Следует отметить, что более прочные наполнители являются более дорогими и, что более важно, менее устойчивыми к наличию любых дефектов сварного шва. При сварке AHSS с более низкой прочностью или низкоуглеродистой сталью рекомендуется использовать присадочную проволоку с прочностью 70 тысяч фунтов на квадратный дюйм (482 МПа). Односторонние сварные соединения внахлест обычно используются в автомобильной промышленности. Из-за асимметричной нагрузки и дополнительного изгибающего момента, связанного с этим типом соединения, прочность такого соединения внахлестку ниже, чем у соединения встык.

Из-за асимметричной нагрузки и дополнительного изгибающего момента, связанного с этим типом соединения, прочность такого соединения внахлестку ниже, чем у соединения встык.

Рисунок 11: Влияние прочности присадочного металла при дуговой сварке DP и мягких сталей. (Предел прочности при растяжении составляет 560 МПа для низкопрочных и 890 МПа для высокопрочных наполнителей. Положение разрушения в ЗТВ для всех случаев, кроме комбинации DP 700/1000 и MS 1200/1400 с низкопрочным наполнителем, где разрушение произошло в металле шва. Прочность на растяжение равна пиковой нагрузке, деленной на площадь поперечного сечения образца C-3 )

(Диапазон прочности на растяжение присадочного металла составляет 510-950 МПа. B-1 )

Дуговая сварка обычно используется на участках транспортных средств, подвергающихся высоким нагрузкам. Как и в случае со всеми GMAW из любой марки стали, необходимо соблюдать осторожность, чтобы контролировать тепловложение и результирующую металлургию сварного шва.