Сварочная дуга. Характеристика сварочной дуги

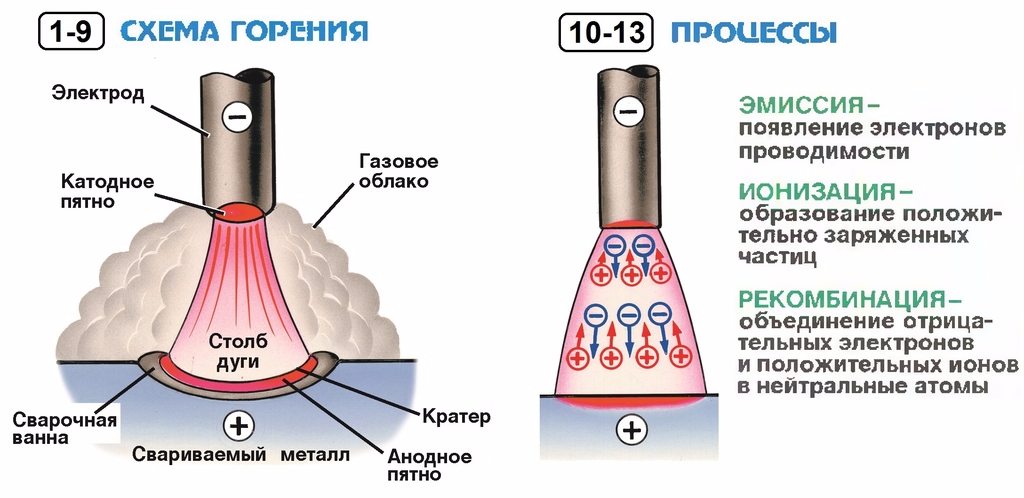

Сварочной дугой называют мощный, длительно существующий электрический разряд между находящимися под напряжением электродами в смеси газов и паров. Дуга характеризуется высокой температурой и большой плотностью тока. Сварочная дуга как потребитель энергии и источник питания дуги (сварочный трансформатор, генератор или выпрямитель) образует взаимно связанную энергетическую систему.

Различают два режима работы этой системы: 1) статический, когда величины напряжения и тока в системе в течение достаточно длительного времени не изменяются; 2) переходной (динамический), когда величины напряжения и тока в системе непрерывно изменяются. Однако во всех случаях режим горения сварочной дуги определяется током (IД), напряжением (UД), величиной промежутка между электродами (так называемым дуговым промежутком) и связью между ними.

В дуговом промежутке IД (рис.

Устойчивость сварочной дуги определяется соотношением между током и напряжением. Графическое изображение этой зависимости (рис. 2) при постоянной длине дуги называется статической вольт-амперной характеристикой дуги. На графике отчетливо видны три основных участка: увеличение тока на участке I сопровождается понижением напряжения на дуге; на участке II напряжение на дуге изменяется мало; на участке III напряжение возрастает. Режимы горения сварочной дуги, соответствующие первому участку, неустойчивы при напряжениях существующих источников питания. Практически сварочная дуга будет устойчивой на втором и третьем участках вольт-амперной характеристики.

Рис. 1. Сварочная дуга, горящая между неплавящимися электродами:а — схема дуги, б — зависимость напряжения дуги (Уд) от величины дугового промежутка (/д): 1 — анодная область, 2 — катодная область, 3 — столб дуги

Рис.2 Вольт-амперная характеристика дуги (ВАХ)

Показанная на рис. 2 вольт-амперная характеристика дуги снята при постоянной длине сварочной дуги. При сварке плавящимся электродом непрерывно меняется длина дугового промежутка. В этих случаях следует пользоваться характеристиками, определяющими зависимость между напряжением и током дуги при постоянной скорости подачи электродной проволоки (рис. 3, кривые 1 и 2). Каждой скорости подачи соответствует определенный диапазон токов, при котором устойчиво горит сварочная дуга и плавится электрод.

Эти закономерности справедливы для постоянного и переменного тока, так как род тока не влияет на форму вольт-амперных характеристик электрической дуги. На форму характеристики влияют геометрия и материал электродов, условия охлаждения столба дуги и характер среды, в которой происходит разряд.

Устойчивость сварочной дуги и режима сварки зависят от условий существования дугового разряда и свойств, параметров источников питания и электрической цепи. Внешней характеристикой источника питания (кривая 3 на рис. 3) называется зависимость напряжения на его зажимах от тока нагрузки. Различаются следующие внешние характеристики источников питания (рис. 4): падающая 1, полого-падающая 6, жесткая 5, возрастающая 3 и вертикальная 2.

Рис.3 Вольт-амперная характеристика сварочной дуги (ВАХ) 1,2 при постоянной скорости подачи проволоки (характеристика устойчивой работы) и внешние характеристики источников питания 3, 4 и 5

Рис.4 Внешние характеристики источников питания 1, 2, 3, 5, 6 и вольт-амперные характеристики сварочной дуги 4, 7

Процесс сварки будет устойчив, если в течение длительного времени дуговой разряд существует непрерывно при заданных значениях напряжения и тока. Как видно из рис. 4, в точках А и В пересечения внешних характеристик дуги 7 и источника питания будет иметь место равновесие по току и напряжению. Если по какой-либо причине ток в сварочной дуге, соответствующий точке А, уменьшится, напряжение ее окажется меньше установившейся величины напряжения источника питания; это приведет к увеличению тока, т. е. к возврату в точку А. Наоборот, при случайном увеличении тока установившиеся напряжения источника питания оказываются меньше напряжения дуги; это приведет к уменьшению тока и, следовательно, к восстановлению режима горения сварочной дуги. Из аналогичных рассуждений ясно, что в точке Б сварочная дуга горит неустойчиво. Всякие случайные изменения тока развиваются до тех пор, пока он не достигнет величины, соответствующей точке устойчивого равновесия А или до обрыва дуги. При пологопадающей внешней характеристике (кривая 6) устойчивое горение дуги будет также происходить в точке А.

Если по какой-либо причине ток в сварочной дуге, соответствующий точке А, уменьшится, напряжение ее окажется меньше установившейся величины напряжения источника питания; это приведет к увеличению тока, т. е. к возврату в точку А. Наоборот, при случайном увеличении тока установившиеся напряжения источника питания оказываются меньше напряжения дуги; это приведет к уменьшению тока и, следовательно, к восстановлению режима горения сварочной дуги. Из аналогичных рассуждений ясно, что в точке Б сварочная дуга горит неустойчиво. Всякие случайные изменения тока развиваются до тех пор, пока он не достигнет величины, соответствующей точке устойчивого равновесия А или до обрыва дуги. При пологопадающей внешней характеристике (кривая 6) устойчивое горение дуги будет также происходить в точке А.

При работе на падающем участке вольт-амперной характеристики дуги внешняя характеристика источника в рабочей точке должна быть более крутопадающей, чем статическая характеристика сварочной дуги. При возрастающих характеристиках дуги внешние характеристики источника могут быть жесткими 5 или даже возрастающими 3.

При возрастающих характеристиках дуги внешние характеристики источника могут быть жесткими 5 или даже возрастающими 3.

При ручной сварке, когда возможны изменения длины дуги, она должна обладать достаточным запасом устойчивости.

При прочих равных условиях запас устойчивости возрастает с ростом крутизны внешней характеристики источника питания. Поэтому для ручной сварки применяют источники с крутопадающими характеристиками: сварщик может удлинить дугу, не опасаясь, что она оборвется, или укоротить ее, не боясь чрезмерного увеличения тока.

Саморегулирование сварочной дуги. При автоматической или полуавтоматической сварке плавящимся электродом скорость подачи его (va) равна скорости плавления. При случайном уменьшении дугового промежутка (кривая 4 на рис. 4) ток увеличивается и проволока начнет плавиться быстрее. В итоге дуговой промежуток постепенно увеличится и сварочная дуга достигнет первоначальной длины. То же произойдет при случайном удлинении дуги.

Сварочная дуга переменного тока требует от источников питания надежного повторного возбуждения сварочной дуги. Это достигается правильным выбором соотношений между напряжениями холостого хода, зажигания и горения дуги и параметрами сварочной цепи. Наиболее простой способ получения устойчивой сварочной дуги — включение в сварочную цепь реактивного сопротивления. Благодаря этому, в момент повторного возбуждения дуги напряжение на дуге может резко увеличиться (рис. 5) до значения напряжения зажигания (U3). Пунктирная кривая t/xx изображает напряжение источника питания при холостом ходе. При нагрузке, в связи с наличием реактивного сопротивления, сварочный ток отстает по времени от напряжения.

При обрыве дуги напряжение на дуговом промежутке должно подняться до величины, соответствующей мгновенному значению напряжения холостого хода источника питания. Благодаря отставанию тока от напряжения, такое напряжение оказывается достаточным для повторного возбуждения сварочной дуги (Un).

Перенос металла в сварочной дуге и требования к динамическим свойствам источников питания. Различают следующие виды переноса металла электрода в сварочную ванну: крупнокапельный, характерный для малых плотностей тока; мелкокапельный, струйный, когда металл стекает с электрода очень мелкими каплями. Капли расплавленного металла периодически замыкают дуговой промежуток, либо если не происходят короткие замыкания, периодически изменяют длину дуги. При большой плотности тока в электроде наблюдается мелкокапельный перенос металла, без заметных колебаний длины и напряжения сварочной дуги.

Напряжение, ток и длина дуги претерпевают периодические изменения от холостого хода к короткому замыканию; в рабочем режиме происходит горение дуги, образование и рост капли. В дальнейшем при коротком замыкании между каплей и ванной ток резко увеличивается. Это приводит к сжатию капли и к разрушению мостика между каплей и электродом. Напряжение почти мгновенно возрастает и сварочная дуга снова возбуждается, т.

Рис. 5 Осциллограмма тока и напряжения дуги при сварке переменным током.

При малой скорости нарастания тока в ванну поступает нерасплавленная проволока. Она сравнительно медленно разогревается па большом участке, которым затем разрушается. Если ток возрастает слишком быстро, мостик между ванной и каплей электродного металла быстро перегревается и разрушается со взрывом. Часть расплавленного металла разбрызгивается и не попадает в шов.

Чтобы избежать разбрызгивания, необходимо повысить электромагнитную инерцию источника питания путем увеличения индуктивности сварочной цепи.

Как возникает дуга?

- org/ListItem”>Главная

- |

- Азбука сварки – Справочный раздел

- |

- Общие сведения о сварке

Неотъемлемой частью электродуговой сварки является сварочная дуга. Именно она необходима для нагрева изделий и присадочных материалов, их расплавления и последующего сваривания. Сварочная дуга – разряд электрического тока между сварочным электродом и свариваемым изделием. Дуга разогревается до высоких температур порядка 7000oC, что позволяет легко плавить все существующие виды металлов и другие материалы.

Для появления дуги может использоваться ток любого рода: переменный или постоянный прямой или обратной полярности. Различные рода тока используются для различных видов работ.

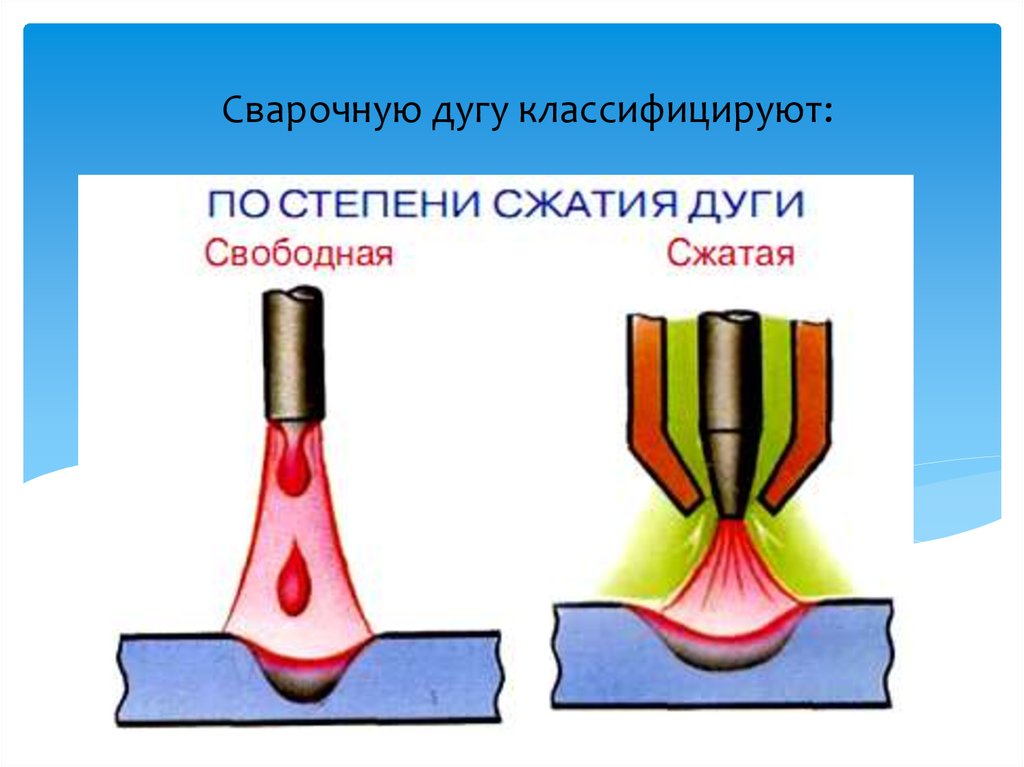

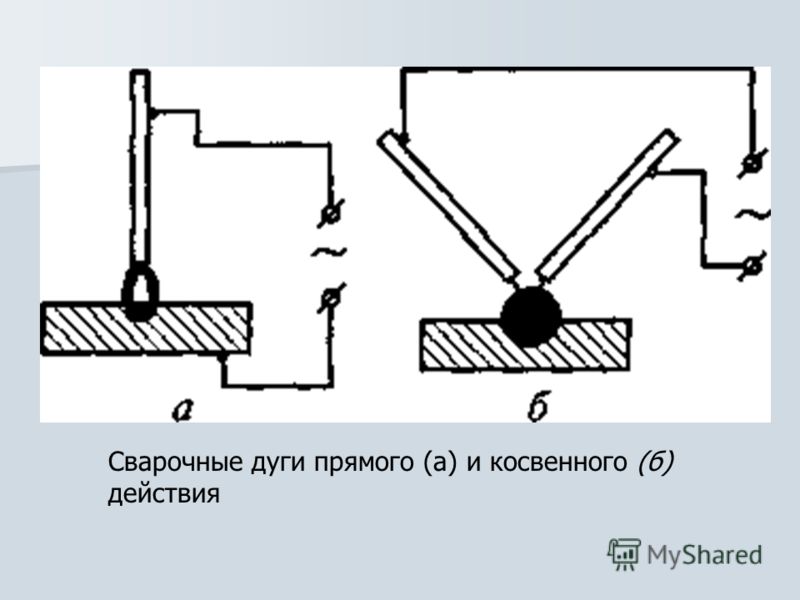

Различают дугу прямого и косвенного действия. Прямая, или зависимая, дуга зажигается между электродом и свариваемым изделием. Косвенная, или независимая, дуга горит между двумя электродами, минуя само изделие.

Косвенная, или независимая, дуга горит между двумя электродами, минуя само изделие.

Электрический ток подается от источника питания на электрод. Ток подается непрерывно, поэтому изделие перед работой необходимо заземлить. Для этого в сварочной машине предусмотрен специальный заземляющий кабель. В результате подачи тока между электродом и изделием образуется электрический разряд. В момент соприкосновения электрода и изделия происходит короткое замыкание. После этого электрод медленно приподнимается над изделием, и образуется дуга, используемая для электросварки.

При ручной дуговой сварке зажигание дуги может быть происходить в результате касания или чирканья электродом по изделию. Современное сварочное оборудование позволяет получить дугу бесконтактным способом с помощью генератора высокочастотных колебаний.

В сварке MMA используется стандартный сварочный электрод. В сварке методом TIG для образования дуги применяется неплавящийся вольфрамовый электрод, а также дополнительно используется присадочная проволока, подаваемая вручную. В сварка методом MIG/MAG электродом для подачи тока служит сама сварочная проволока, подаваемая из специального пистолета. В этом случае проволока выполняет две функции: функцию электрода и функцию присадочного материала.

В сварка методом MIG/MAG электродом для подачи тока служит сама сварочная проволока, подаваемая из специального пистолета. В этом случае проволока выполняет две функции: функцию электрода и функцию присадочного материала.

Для качественного выполнения шва дуга должна быть стабильной. Поэтому большое внимание должно уделяться бесперебойной подаче напряжения. Тип проволоки и скорость ее подачи должны соответствовать свариваемым изделиям. Это также влияет на стабильность электродуги.

Качество горения дуги зависит и от квалификации сварщика. Грамотный сварщик должен уметь поддерживать оптимальное расстояние от электрода до свариваемых кромок и выдерживать постоянную скорость перемещения горелки. Использование современных аппаратов, в том числе для автоматической сварки, позволяет облегчить работу сварщика и снизить влияние человеческого фактора на стабильность дуги и качество получаемого шва.

1915.56 – Дуговая сварка и резка.

- По стандартному номеру

- 1915.

56 – Дуговая сварка и резка.

56 – Дуговая сварка и резка.

Положения настоящего раздела применяются к судоремонту, судостроению и разборке судов.

1915.56 (а)

Электрододержатели ручные .

1915.56 (а) (1)

Должны использоваться только ручные электрододержатели, специально предназначенные для дуговой сварки и резки и способные безопасно выдерживать максимальный номинальный ток, необходимый для электродов.

1915.56 (а) (2)

Любые токопроводящие части, проходящие через ту часть держателя, которую сварщик или резчик держит в руке, и внешние поверхности губок держателя, должны быть полностью изолированы от максимального напряжения, встречающегося на земле.

1915.56(б)

Сварочные кабели и разъемы .

1915.56(б)(1)

Все кабели для дуговой сварки и резки должны быть полностью изолированными, гибкими, способными выдерживать максимальные требования к току незавершенной работы, принимая во внимание рабочий цикл, в котором работает аппарат для дуговой сварки или резак.

1915.56(б)(2)

Должен использоваться только кабель без ремонта или сращивания на расстоянии не менее десяти (10) футов от конца кабеля, к которому подсоединен электрододержатель, за исключением кабелей со стандартными изолированными разъемами или с соединениями, качество изоляции которых равно кабеля.

1915. 56(б)(3)

56(б)(3)

Когда необходимо соединить или срастить отрезки кабеля друг с другом, должны использоваться прочные изолированные соединители с пропускной способностью, по крайней мере, равной емкости кабеля. Если соединения осуществляются с помощью кабельных наконечников, они должны быть надежно закреплены вместе для обеспечения хорошего электрического контакта, а открытые металлические части наконечников должны быть полностью изолированы.

1915.56(б)(4)

Кабели в плохом состоянии не должны использоваться. Когда кабель, отличный от кабельного ввода, указанного в пункте (b)(2) настоящего параграфа, изнашивается до такой степени, что обнажаются оголенные проводники, открытая таким образом часть должна быть защищена с помощью резины и фрикционных лент или другой эквивалентной изоляции.

1915. 56 (с)

56 (с)

Возврат заземления и заземление машины .

1915.56 (с) (1)

Кабель заземления должен иметь безопасную пропускную способность по току, равную или превышающую указанную максимальную выходную мощность устройства для дуговой сварки или резки, которое он обслуживает. Когда один кабель заземления обслуживает более одного устройства, его безопасная пропускная способность по току должна быть равна или превышать общую указанную максимальную выходную мощность всех устройств, которые он обслуживает.

1915.56(с)(2)

Сооружения или трубопроводы, за исключением трубопроводов, содержащих газы легковоспламеняющихся жидкостей, или трубопроводов, содержащих электрические цепи, могут использоваться как часть контура заземления при условии, что трубопровод или сооружение имеют токонесущую способность, равную требуемой пунктом ( в)(1) настоящего раздела.

1915.56 (с) (3)

Если конструкция или трубопровод используются в качестве цепи заземления, должно быть определено наличие необходимого электрического контакта на всех соединениях. Возникновение дуги, искр или тепла в любой точке должно привести к отказу конструкции от цепи заземления.

1915.56 (с) (4)

Если конструкция или трубопровод постоянно используются в качестве контура заземления, все соединения должны быть загерметизированы, и должны проводиться периодические проверки, чтобы убедиться, что в результате такого использования не существует условий электролиза или опасности возгорания.

1915.56 (с) (5)

Корпуса всех машин для дуговой сварки и резки должны быть заземлены либо через третий провод в кабеле, содержащем провод цепи, либо через отдельный провод, который заземляется в источнике тока. Цепи заземления, кроме как с помощью конструкции сосуда, должны быть проверены, чтобы убедиться, что цепь между землей и заземленным силовым проводом имеет достаточно низкое сопротивление, чтобы пропустить ток, достаточный для прерывания тока предохранителем или автоматическим выключателем.

Цепи заземления, кроме как с помощью конструкции сосуда, должны быть проверены, чтобы убедиться, что цепь между землей и заземленным силовым проводом имеет достаточно низкое сопротивление, чтобы пропустить ток, достаточный для прерывания тока предохранителем или автоматическим выключателем.

1915.56 (с) (6)

Все соединения заземления должны быть проверены, чтобы убедиться, что они механически прочны и электрически соответствуют требуемому току.

1915.56 (д)

Инструкция по эксплуатации . Работодатели должны проинструктировать работников по безопасным методам дуговой сварки и резки следующим образом:

1915.56(г)(1)

Если держатели электродов необходимо оставить без присмотра, электроды должны быть удалены, а держатели должны быть размещены или защищены таким образом, чтобы они не могли вступать в электрический контакт с работниками или токопроводящими объектами.

1915.56 (г) (2)

Держатели горячих электродов нельзя погружать в воду, так как это может привести к поражению электрическим током сварочного аппарата или резака.

1915.56(г)(3)

Когда сварщику или резчику приходится оставить свою работу или прекратить работу на какое-либо значительное время, или когда машину для дуговой сварки или резки необходимо переместить, выключатель питания оборудования должен быть разомкнут.

1915.56 (д) (4)

О любом неисправном или неисправном оборудовании необходимо сообщить руководителю.

1915.56(д)

Экранирование . Когда это возможно, все операции дуговой сварки и резки должны быть ограждены негорючими или огнестойкими экранами, которые защитят сотрудников и других лиц, работающих поблизости, от прямых лучей дуги.

Различные виды дуговой сварки

Современные сварщики представляют собой требовательную группу в современной культуре. Различные фабрики и рабочие места требуют помощи сварщиков для сборки, ремонта и ремонта различных типов машин и выполнения проектов по изготовлению металлоконструкций.

Процесс сварки не так легко обучить и требует много знаний и тяжелой ежедневной работы.

Дуговая сварка — это сложный навык для многих, но может быть невероятно полезным, если его изучить.

Эта статья научит вас основам дуговой сварки, ее преимуществам и недостаткам, а также различным существующим типам.

Skip Ahead

- Что такое дуговая сварка?

- Другие типы сварочных процессов

- Газокислородная сварка

- Сварка сопротивлением

- Сварка в твердом теле

- Электронно-лучевая сварка

- Лазерная сварка

- Электрошлаковая сварка

- 8 типов дуговой сварки

- Дуговая сварка углеродом

- Дуговая сварка порошковой проволокой (FCAW)

- Газовая дуговая сварка металлическим электродом (GMAW) / MIG

- Газовая вольфрамовая дуговая сварка (GTAW) / TIG

- Плазменно-дуговая сварка

- Дуговая сварка защитным металлом (SMAW)

- Дуговая сварка под флюсом

- Сварка атомным водородом

- Преимущества и недостатки дуговой сварки

- Преимущества

- Недостатки

Что такое дуговая сварка?

Общее определение сварки включает в себя сплавление двух отдельных частей под действием тепла, давления или совместного усилия между ними.

Дуговая сварка следует аналогичному процессу, но использует электричество для выработки тепла.

Электрическая дуга образуется между основным металлом и стержнем электрода или проводом через надежный источник питания.

При этом типе сварки источником питания может быть постоянный или переменный ток, в зависимости от выбранного вами стиля.

Постоянный ток направляет электричество в одном направлении. Магнитные поля имеют время для формирования и обеспечивают постоянный поток электрических токов.

Переменный ток может переносить электричество в нескольких направлениях. Он может переносить электрические токи на большие расстояния, но не имеет постоянного потока, как постоянный ток.

Это все очень краткое объяснение того, как работает дуговая сварка. Подробности мы узнаем в другом посте.

Другие типы сварочных процессов

Процесс сварки может различаться в зависимости от используемого оборудования, техники и материалов.

Дуговая сварка является лишь одним из многих сварочных процессов, существующих в промышленности.

Прежде чем мы перейдем к различным типам дуговой сварки, остановимся на некоторых других сварочных процессах, наиболее часто используемых сегодня.

Газокислородная сварка

Этот тип сварки основан на комбинированной силе кислорода и ацетилена для создания горячего пламени.

Через ручную горелку или паяльную трубку пламя может нагреваться до 3200 градусов для сварки таких прочных материалов, как сталь.

Эта сварка идеально подходит для ремонта, например, для ремонта сломанных труб и ослабленных приспособлений. При правильной температуре он также может выполнять пайку бронзы и серебра.

Сварка сопротивлением

Этот тип сварки очень экономичен, поскольку для создания соединения не используются другие материалы.

Металлы соединяются за счет приложенного давления и пропускания тока от изготовленных электродов из сплава на основе меди. Электрод отводит тепло, образуя самородок в точке сварки, и ждет приложения давления.

Сварка сопротивлением является распространенным процессом в автомобильной и аэрокосмической промышленности.

Сварка в твердом теле

Этот процесс сварки отличается от других тем, что температура всегда ниже точки плавления. Расплавленный металл бесполезен, и он позволяет избежать таких дефектов, как пористость или шлаковые включения.

Металлы соединяются за счет приложенного давления или давления плюс тепло без присадочного металла. Диффузионная, фрикционная и ультразвуковая сварка — это три разновидности контактной сварки, которые соединяют металл посредством коалесценции.

Вы можете узнать твердотельную сварку по отсутствию самородков и деформации основного металла.

Сварщики находят применение этому процессу в большинстве аэрокосмических отраслей и ремонте негерметичных труб.

Электронно-лучевая сварка

Этот тип сварки является точным и использует заряженные электроны через электронную пушку. Электрические поля ускоряют скорость электронов, создавая кинетическую теплоту и соединяя заготовки.

Весь процесс происходит в вакуумном пространстве, потому что любой газ может разрушить пучок и вызвать рассеяние электронов.

Сварка происходит через операционную компьютерную систему для ее высокой точности.

Лазерная сварка

Этот бесконтактный процесс использует интенсивный свет для формирования лазерного луча и сплавления двух кусков металла вместе. Сварка занимает пару миллисекунд, чтобы произвести достаточно тепла для надлежащего смешивания и затвердевания.

Сварка занимает пару миллисекунд, чтобы произвести достаточно тепла для надлежащего смешивания и затвердевания.

Два различных вида сварки лазерным лучом зависят от интенсивности лазера: при проведении сварки используется низкая энергия для неглубокого сварного шва, а при проплавлении в металле образуются отверстия.

Электрошлаковая сварка

Этот процесс сварки использует жидкий шлак для проведения электрического тока по поверхности сварки. Шлак остается расплавленным, в то время как тепло, выделяемое током, соединяет две заготовки вместе.

Электрошлаковая сварка сокращает время сварки металла и повышает производительность. Этот тип сварки применяется к работам, связанным со стальными пластинами и другими тяжелыми металлами и машинами.

Типы дуговой сварки

Теперь, когда мы рассмотрели другие процессы сварки, давайте перейдем к различным типам дуговой сварки.

Дуговая сварка разветвляется на разные подкатегории процесса. Есть много приложений, и использование зависит от работы и ее сложности.

Тип металла также определяет, какой процесс дуговой сварки использовать. Некоторые детали требуют больше энергии, чем другие, и результат определяет конкретный сварной шов.

Вот различные виды дуговой сварки.

Дуговая сварка углеродом

Большинство сварщиков считают этот процесс старой техникой, хотя некоторые до сих пор используют его. Электричество низкого напряжения нагревает две заготовки вместе с этим вариантом дуговой сварки.

Технологические достижения сделали этот процесс (созданный в 1881 году) древним и в основном выполняемым опытными сварщиками. Сварщики, использующие эту технику, оснащают ручные инструменты для работы с высокими температурами электродов.

В прошлом этот сварочный процесс отлично подходил для ремонта дефектных сварных швов, выдалбливания трещин и других повреждений.

Дуговая сварка порошковой проволокой (FCAW)

Также известный как сварка с двойным экраном , в этом процессе используется электрод с непрерывной подачей проволоки с постоянным напряжением, подаваемым на точку сварки.

При сварке защитный газ защищает сварочную ванну от окисления и возможного шлакообразования. Этот метод был разработан для сварки конструкционной стали.

Вы можете найти этот процесс, выполняемый на строительных площадках, поскольку он обрабатывает сварку, которая требует наплавки и твердого покрытия.

Газовая дуговая сварка (GMAW)

Также известный как Сварка металла в среде инертного газа (MIG) , этот процесс аналогичен процессу дуговой сварки с флюсовой проволокой, поскольку в нем используется металлическая проволока в качестве присадочного материала и электрода.

Проволока создает электрическую дугу, которая соприкасается с заготовкой и сплавляет оба материала.

GMAW — это высокоскоростной процесс, который легче освоить, чем, скажем, сварку TIG. Он надежен при сварке углеродистой стали, алюминия и титана.

com/embed/twUAa5LWUvk” title=”YouTube video player” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

Также известный как Сварка вольфрамовым электродом в среде инертного газа (TIG) , сложный процесс, требующий многих лет обучения для овладения этим ремеслом.

Эта дуговая сварка создает сварной шов с вольфрамовым материалом в качестве электрода. Газы аргон и гелий защищают зону сварки от загрязнения и непрерывно проводят энергию через дугу.

Вы найдете много сварщиков, имеющих опыт газовой вольфрамовой дуговой сварки на судоходных, аэрокосмических и военных верфях.

Плазменная дуговая сварка

Плазменная сварка похожа на GTAW, поскольку в качестве электрода используется вольфрам. Разница между двумя процессами заключается в сопле, используемом для покрытия электрода.

Разница между двумя процессами заключается в сопле, используемом для покрытия электрода.

Ионизированные газы создают горячие плазменные взрывы и сварка металлов с узкой точностью. Высокая скорость концентрации тепла компенсирует низкий расход электрода.

Этот процесс подходит для автоматической сварки и используется для угловых швов и устранения брызг.

Дуговая сварка в защитном металле (SMAW)

В этом процессе, также известном как сварка стержнем, используется электрод с флюсовым покрытием и металлический стержень в качестве основной части. Покрытие распадается во время сварки и выделяет пар, который обеспечивает защитный газ и дополнительный слой шлака.

Скорость сварки низкая по сравнению с другими методами дуговой сварки, но можно настроить размер провара и количество брызг.

Очень полезно в рабочих зонах с ограниченным пространством. Этот вид дуговой сварки часто применяют при ремонте, в строительстве, при сварке алюминия.

Дуговая сварка под флюсом

Этот тип дуговой сварки похож на SMAW, поскольку они оба требуют покрытия. При этом дуга покрывается слоем порошкообразного флюса.

Этот слой гранулированного материала обеспечивает электропроводность между соединяемым металлом и электродом. Это требует твердой руки, так как сварщик не может видеть дальше покрытия.

Этот процесс можно выполнять только в плоском и горизонтальном положениях. Он часто используется в производственных работах с использованием тяжелых стальных пластин.

Сварка атомным водородом

В этом процессе дуговой сварки используются два металлических вольфрамовых электрода в атмосфере водорода. Электрическая дуга в процессе разрушает молекулы водорода и снова объединяет их за счет сильного нагрева.

Электрическая дуга в процессе разрушает молекулы водорода и снова объединяет их за счет сильного нагрева.

Этот процесс дает одно из самых горячих пламен, между 3400 и 4000°C. Этого тепла достаточно, чтобы расплавить вольфрам.

Подобно угольной дуговой сварке, это еще один процесс, который многие сварщики считают устаревшим.

Преимущества и недостатки дуговой сварки

Эти процессы имеют свои преимущества и недостатки. Для правильной работы требуется правильное количество электроэнергии и, в зависимости от работы, правильный уровень напряжения.

Вот некоторые плюсы и минусы использования процесса дуговой сварки.

Преимущества

Одна из лучших особенностей дуговой сварки — это экономичность процесса по сравнению с другими методами сварки.

56 – Дуговая сварка и резка.

56 – Дуговая сварка и резка.