Как варить дюраль аргоном

Алюминий – металл, который отличается высокими качественными характеристиками и активно используется в промышленности. Самым распространенным сплавом из алюминия считается дюралюминий, получивший свое название благодаря компании «Дюраль», которая первым начала производить подобное соединение. Сварка дюралюминия – достаточно трудоемкий процесс, требующий сосредоточенности и внимательности. Сложность сварочных работ обусловлена эксплуатационными характеристиками алюминия , ведь в сплаве дюралюминия, количество алюминия составляет 93,5%. Также в состав сплава входит медь – 4,5%, магний – 1,5%, марганец – 0,5%.

Такой сплав достаточно часто применяется в промышленности, в связи с этим сварщикам постоянно приходится работать с таким составом. Сварка дюрали должна производиться человеком с опытом, поскольку технология непростая и в процессе сваривания приходится сталкиваться с рядом нюансов. Поэтому новичку навряд ли удастся самостоятельно сварить дюраль.

Особенности дюралюминияОбратите внимание! Дюралюминий – весит немного, при этом является очень прочным и надежным сплавом.

Сварка дюралюминия в домашних условиях, как и сварка алюминия сопровождается сложностями, поскольку данные сплавы плохо соединяются. Это обусловлено техническими характеристиками металла.

Основные параметры следующие:

- Максимальная текучесть – 250 МПа,

- Плотность – 2,5 – 2,8 тонн/м³,

- Температура плавления примерно 650°C (идентична температуре плавления алюминия), в связи с этим в процессе сварки электроды быстро плавятся и сплав может течь.

Сварка дюралюминия предполагает использование специальных средств (например флюс или аргон), чтобы повысить качество соединения. Если не соблюдать все правила выполнения технологии сварочного процесса, то могут появиться трещины и шов может получиться неровным. Металл не устойчив к коррозии, поэтому в процессе сварки на самом шве уже можно наблюдать следы ржавчины, поскольку под воздействием высоких температурных режимов, легирующие детали выгорают и таким образом сплав практически не защищен от воздействия кислорода.

Обратите внимание! Сварка дюралюминия в домашних условиях должна осуществляться в соответствии с требованиями ГОСТ 14806-80.

Достоинства

- Если точно соблюдать всю технологию работы, то в итоге шов получится ровным и качественным, а металл сможет выдерживать большие нагрузки, при этом весить совсем немного.

- Для осуществления сварки дюралюминия существует несколько способов (аргоновая сварка, сварка полуавтоматом), вы можете подобрать наиболее оптимальный вариант, учитывая все факторы и условия выполнения работы.

- Найти электроды несложно, поскольку многие хорошо взаимодействуют с таким сплавом. Например: ОЗА-1, ОК96.20, ОЗА-2, ОЗАНА-1, ОЗАНА-2,

- Любую проблему, возникающую в процессе сварки можно решить, но лучше доверить работу опытному специалисту.

Недостатки

- Как уже отмечалось, дюралюминия характеризуется низкой устойчивостью к коррозии, а после сварки его технические характеристики становятся еще ниже.

- Процесс сложный, требующий внимательности и точности, т.к. любая, даже малейшая ошибка может существенно повлиять на качество соединения.

- Сформировать валик шва непросто, поскольку металл очень текучий.

- Для того, чтобы процесс работы сделать проще и чтобы сварка заняла меньшее количество времени, надо использовать флюс. Он наносится на поверхность свариваемой детали.

На заметку! Флюс – вещество, которое защищает участок, подвергаемый сварке, от агрессивного воздействия окружающей среды и повышает качество соединения.

- Для того, чтобы получить максимально прочное и надежное соединение, придется прибегнуть к дорогостоящим видам сварки, например, сварка дюралюминия аргоном.

Прежде чем приступить к работе, нужно подготовить заготовки. Первое, что нужно сделать, это зачистить поверхность металла от жира, масел и различных загрязнений. Для зачистки можно использовать наждачку или металлическую щетку. После того, как справитесь с механической зачисткой, для закрепления эффекта, очистите поверхность с помощью растворителя или ацетона. Таким образом вы избавитесь от всех остатков.

После того, как справитесь с механической зачисткой, для закрепления эффекта, очистите поверхность с помощью растворителя или ацетона. Таким образом вы избавитесь от всех остатков.

На следующем этапе нужно обработать все кромки, на которых будет создаваться шов. В случае, когда толщина краев заготовки превышает показатель в 4 мм, то необходимо скосить края под углом 35 градусов.

Требования, выдвигаемые к сварке:

- На предполагаемое место для шва надо нанести флюс и равномерно покрыть этот участок, это вещество способствует улучшению свариваемости,

- Металл надо подогревать медленно и постепенно, чтобы под воздействием высокой температуры он не деформировался,

- После того, как процесс завершен, необходимо постепенно подогревать шов, до тех пор пока металл полностью не остынет,

- На заключительном этапе надо очистить полученное соединение и осуществить проверку шва и шлака на наличие возможных трещин.

Обратите внимание! Сварка электродами требует высокой скорости выполнения работы, т.

к. дюралюминий очень быстро плавится.

Не стоит забывать и о технике безопасности. При работе с дюралюминием, как и с любым другим металлом необходимо строго соблюдать все правила и обезопасить себя. Поэтому осуществлять сварку надо в специальном защитном костюме, в маске и в перчатках. Прежде чем использовать ту или иную технику, перед началом работы, обязательно проверьте исправна ли она и надежны ли все контакты и соединения, т.к. обычно сложности и недочеты случаются с ними.

Если соблюдать технологию выполнения сварочных работ и не пренебрегать правилами и требованиями, выдвигаемыми к данному процессу, то в конечном итоге можно получить прочное и надежное соединение.

Содержание:

Дюралюминий – один из самых популярных сплавов используемых практически во всех сферах жизни человека. Однако сварка дюрали в домашних условиях требует определенных знаний и навыков.

Алюминий широко используется в промышленности. Особенно большую популярность имеет его сплав – дюралюминий, в состав которого входят медь, магний, марганец, общей долей около 6,5%. Основным положительным качеством дюрали является его относительно высокая прочность при достаточно низком весе. Поэтому большинство металлоконструкций производится из данного сплава. Оптимальным методом соединения компонентов механизмов или конструкций является сварка дюралюминия.

Свойства дюралюминия

Неприятной особенностью алюминия, а соответственно и его сплава, является его тугоплавкость, что существенно затрудняет сварку. Сплав отличается высокой плотностью, не такой гибкий и мягкий как основной металл. При сварке дюрали нередко возникают проблема с быстрым расходом электродов и усилением текучести сплава. Для того чтобы избежать этих проблем достаточно закалить его при температуре 500 градусов.

При сварке дюрали необходимо придерживаться определенной технологии и использовать специальные средства. Так как в обратно случае результат может оказаться низкокачественным. Стоит помнить, что дюралюминий легко поддается коррозии, поэтому на месте сварочных швов могут обнаруживаться повреждения, это связано с выгоранием легирующих элементов.

Так как в обратно случае результат может оказаться низкокачественным. Стоит помнить, что дюралюминий легко поддается коррозии, поэтому на месте сварочных швов могут обнаруживаться повреждения, это связано с выгоранием легирующих элементов.

Подготовка дюрали к сварке

Перед сваркой необходимо подготовить объект. Для начала следует удалить различные виды загрязнений механическим образом. Для этого используется жесткая щетка, наждак и другие абразивные материалы. После этого лучше дополнительно обработать поверхность с помощью растворителя, что позволит избавиться от пленок и остатков загрязнений. Лучше обработать участки, на которых будет расположен шов дополнительно, так как дюраль имеет низкий уровень проплавки.

Аргонодуговая сварка дюрали

Сварка дюрали аргоном подразумевает работу неплавящимся электродом из вольфрама в аргоновой среде. Для использования аппарата следует понимать, что при сварке будет необходим переменный ток. Многие аппараты предлагают среди своих функций специальные настройки переменного тока, что упростит сварку дюралюминия.

Сварка аргоном дюралюминия позволяет создать очень прочные и надежные сварные швы, в которых минимизируется коррозивность металла.

Полуавтоматическая сварка

Сварка алюминия при помощи дугового полуавтоматического аппарат сходна с работой со сталью. Среди отличий можно выделить:

- повышенный контроль за мощностью дуги;

- контроль за скоростью подачи проволоки;

- увеличение подачи проволоки.

Сварка в домашних условиях

Сварка дюралюминия в домашних условиях непростой и трудоемкий процесс. Только при достаточных навыках возможно получить оптимальный и надежный результат. Для домашней сварки следует использовать специальные электроды именно для сварки дюрали. Чаще всего такие компоненты продаются в узкоспециальных магазинах.

Для сварки дюрали в домашних условиях необходимо использовать специальное устройство, которое повысит частоту переменного тока. В бытовой сети этот показатель существенно ниже необходимого.

Удобным вариантом для сварки является ацетилен-кислородная горелка, так как температура плавления алюминия ниже, чем температура пламени. Однако это отражается на качестве шва – при окислении алюминия кислородом может возникнуть пленка окисла, температура плавления которой значительно выше. Поэтому для сварки алюминия чаще всего используется аргон.

Однако это отражается на качестве шва – при окислении алюминия кислородом может возникнуть пленка окисла, температура плавления которой значительно выше. Поэтому для сварки алюминия чаще всего используется аргон.

Более удачным вариантом является водородно-кислородная горелка. Такие аппараты имеют название плазменных. В таком случае шов получается более прочным и менее подверженным деформации и коррозии.

Сварка дюралюминия в домашних условиях является не самым надежным вариантом даже при наличии специальных знаний и оборудования. При необходимости качественных швов лучше обратиться к специалистам.

Интересное видео

Дюралевые сплавы обязаны названию немецкой фирме «Дюраль», начавшей выпуск деталей из различных алюминиевых сплавов. Благодаря низкому удельному весу, прочности, стойкости к коррозии, дюралюминий часто используется производителями. Сварка дюралюминия требует учета особенностей дюраля. Метод горячей обработки подбирается в зависимости от условий, навыков сварщика, ответственности соединений.

Метод горячей обработки подбирается в зависимости от условий, навыков сварщика, ответственности соединений.

Свойства и свариваемость дюралюминия

По физическим свойствам дюраль схож с алюминием. Легкий сплав сложно поддается свариванию, он химически активен, окисляется на воздухе, образует прочную оксидную пленку. Сварка дюрали часто производится в гаражах, небольших мастерских. Нужно учитывать физические свойства сплава: высокую плотность, наличие оксидной пленки, текучесть.

При работе с электродами уточняют марку дюраля, потому что для легирования применяют разные добавки: железо, марганец, медь, кремний. Дюраль при производстве деталей дополнительно упрочняют, металл теряет пластичность. Варят дюраль при температуре до 300°С, с применением флюса или защитной атмосферы, так как металл склонен к окислению.

Достоинства и недостатки

У горячего метода обработки дюралюминия есть ряд преимуществ:

- Из нескольких горячих способов всегда можно выбрать приемлемый для конкретных условий.

- Для сварки дюралюминия не требуется высокой квалификации. Достаточно навыков работы со сварочным аппаратом.

- Большой выбор расходных материалов, используют плавящиеся электроды, проволоку нескольких марок.

- Подготовительный этап не трудоемкий. Не нужно дополнительно обрабатывать образовавшийся шов.

- Себестоимость сварных работ ниже других способов монтажа дюралюминия.

- Для работы подходят бытовые аппараты, работающие от стандартной сети.

Недостатки горячего метода соединения дюралюминия:

- При температурном воздействии прочностные характеристики дюралюминия снижаются, это связано с химической активностью алюминия, он легко окисляется.

- Обязательность использования флюса.

- При скоростной электросварке сложно контролировать качество шва.

- При выборе электродов бывают проблемы, по внешнему виду сложно определить марку дюралюминия.

- Обмазка не защищает ванну расплава.

- Для выполнения прочных соединений приходится использовать аргоновую сварку.

Подготовка дюрали к сварке

Прежде, чем сварить дюралюминий, поверхность заготовок необходимо подготовить. Детали очищают, удаляют неровности наждачкой или железной щеткой, зачищают стыки до блеска – снимают оксидную пленку. Затем металл обезжиривают. Разделку кромок делают у заготовок толщиной более 4 мм, их срезают под углом 30–35°. Дюралюминий варится под флюсом, его наносят на металл равномерно, закрывают всю рабочую зону.

Технология сварки

Чтобы заварить дюраль, используют разные методы. В домашних условиях металл варят электродуговым аппаратом плавящимися электродами. На производстве чаще применяют полуавтоматы, аргоновую сварку.

Расходные материалы выбирают под вид дюраля:

- ОЗА-1, стержень легирован титаном, медью;

- ОЗА-2 – алюминий с железом, титаном;

- ОЗАНА-1, ОЗАНА-2 – с кремнием, железом, ОЗАНА-1 применяют для сплавов А0, А1, А2, А3; ОЗАНА-2 – для АЛ4, АЛ9 и АЛ11;

- ОК96.10, ОК96.20 – стержень с марганцем, кремнием, железом.

Стержни предварительно прогревают до 150°С, просушивают. Для выполнения швов применяют сварочный трансформатор или другой преобразователь тока. Важно учитывать высокую текучесть алюминия, работы лучше проводить в нижнем положении. Скорость образования шва должна быть высокой, чтобы не образовалась большая ванна расплава. Качественных швов электродуговым методом не получить. Они получаются пористыми, возможно растрескивание. В металле возникают остаточные напряжения.

- Вольфрамовый электрод применяется для стыковых соединений заготовок от 3-х мм толщиной. Нужно изолировать рабочую зону облаком инертного газа.

- Газосварка ацетиленом с использованием угольного электрода малоэффективна, образуются непрочные швы. С плазменными водородно-кислородными горелками получают прочные соединения.

- При работе с полуавтоматом нужно учитывать несколько нюансов: скорость подачи проволоки должна быть высокая; важно отрегулировать мощность дуги так, чтобы металл не перегревался.

- Аргоновая сварка с использованием тугоплавкого вольфрамового электрода – метод, позволяющий получать качественные соединения. Аппарат настраивают на переменный ток.

При проведении сварочных работ необходимо придерживаться правил ТБ, предварительно проверять сварочное оборудование. Выбор метода зависит от режима работы детали. Если нагрузка на скручивание, шов должен быть надежным. Для статической достаточно заварить дюраль плавящимся электродом.

Сварка алюминия и его сплавов

ВОПРОС №1

Имею большой опыт сварки. В своем гараже много варю черную и легированную сталь ручной дуговой штучным электродом.

Но вот, столкнулся с проблемой алюминия.

В связи с этим вопросы:

- Возможно ли варить штучным электродом алюминий?

- Каковы особенности сварки алюминия и стали?

- Какой сварочник более всего подойдет для обоих металлов?

- По какому принципу выбирается присадочный материал?

- Какая подготовка должна предшествовать сварке?

- Как подобрать сварочные режимы и какова технология сварки?

Извините за такое количество вопросов, в теме пока что вообще не разбираюсь.

Разница между сваркой стали и Аl

Алюминий — сложный материал. Но это при условии отсутствия опыта, как только набьете руку, и появятся представления о том, с чем же все-таки приходится иметь дело, вопрос сложности отпадет сам собой, останется только определенная специфика, о которой расскажем чуть позже.

Штучным электродом алюминий не варится. Существуют электроды для ручной сварки алюминия ММА, они пригодны для выполнения разовых работ, что-то сварить в быту. Например, электроды марки UNITOR ALUMIN-351N, к ним прилагается флюсовая присадка, которая заменяет аргон.

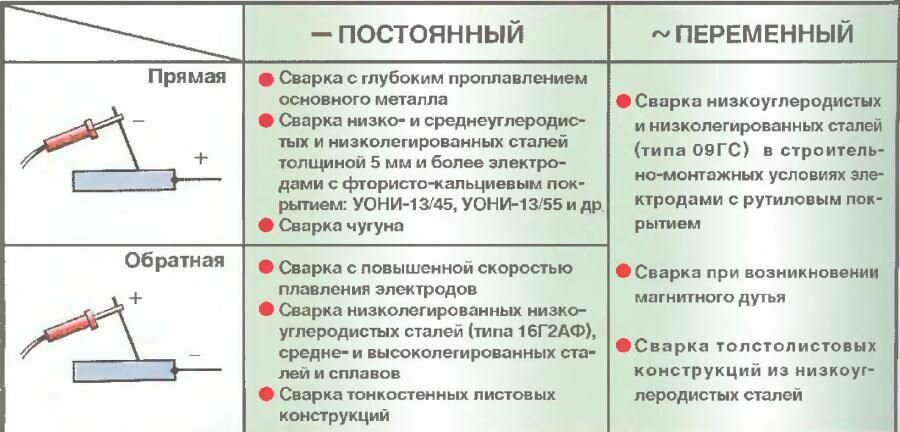

Для эффективной работы вам понадобится аппарат аргоно-дуговой. Его еще называют инвертором ТIG. Сварочный аппарат должен уметь работать в режиме АС/DC. То есть обязательно наличие переключаемых режимов переменного/постоянного тока.

Постоянным ведут сварку стали, переменным – алюминия.

Переменный ток разрушает стойкую оксидную пленку Al2O3, удаление которой является главным условием успешной сварки алюминия; он действует на поверхность «блестящего металла» подобно наждаку. Под действием этого «наждака» пленка, защищающая сплав от коррозии, разрушается и доступным становится «чистый» металл, который хорошо плавится и формируется.

Под действием этого «наждака» пленка, защищающая сплав от коррозии, разрушается и доступным становится «чистый» металл, который хорошо плавится и формируется.

Температура плавления оксида Al2O3 около 2700 градусов Цельсия, тогда как температура плавления большинства алюминиевых сплавов ограничивается 600-700 градусами. Вот почему сложно работать с этим металлом, особенно если он тонкостенный.

В качестве подготовки алюминия рекомендуется предварительная механическая зачистка до металлического блеска, либо химическое травление. Хотя с наличием хорошего инвертора такая процедура хоть и не будет лишней, но и не будет строго необходимой, в противовес пайке – для пайки такая подготовительная процедура обязательна (читайте здесь)

Со сталью, как вы понимаете, дела обстоят гораздо проще. Окислы на ее поверхности не защищают ее от коррозии, если конечно сталь не легирована хромом и никелем, и не отличаются тугоплавкостью, потому и легко варятся простым постоянным током без особых условий.

Критерии выбора аппарата для сварки алюминия

Al обладает высокой теплопроводностью и электропроводностью, потому для листов толщиной 4 мм необходим сварочный ток более 200А.

Для полноценной работы понадобится инвертор, который работает если не на высоких, то хотя бы на средних токах. Оборудование с максимальным током 250 А на выходе подойдет для этих целей. Лучше, конечно, 300А.

Оборудование для сварки алюминия

Но даже если у вас маломощный «агрегат», а вам приходится заниматься наплавкой, крупногабаритных деталей, можно компенсировать недостаток мощности предварительным подогревом. Приобретите электропечь для прогрева деталей до температуры 300-350 градусов.

Если все еще сомневаетесь, какой аппарат выбрать великолепный вариант — TELWIN SUPERIOR TIG 242 AC/DC -HF/LIFT , либо AuroraPRO INTER TIG 200 AC/DC PULSE, оба прекрасно подойдут для Al, так же, для стали, нержавеющей стали, титана, меди, никеля, магния.

Газ

Алюминий на воздухе не варят.

Сварочная ванна должна быть защищена инертным газом. Для «черной» стали это необязательно, достаточно флюса, которым покрыт плавящийся электрод, но для алюминия это обстоятельство играет важную роль.

Обычно применяют аргон, реже гелий, который великолепно действует на весь процесс, особенности плавления, но и стоит гораздо дороже. Аргон применяют чаще, но, обратите внимание, что он должен быть технически чистым, содержание сторонних примесей минимальное. Плохой аргон даст грязный шов с включениями.

Проволока для сварки алюминия

Получить гарантированный провар на требуемую глубину можно, если сделать разделку шва или может понадобиться усилить шов стыкового соединения. В обоих случаях понадобится сварочная проволока.

Для алюминия и его сплавов используйте присадку идентичную или близкую по химическому составу к основному металлу. То же относится и к электродной проволоке для полуавтомата.

- Для литейных сплавов, таких, например, как АЛ5 или АЛ9 (АК7ч) рекомендуется применять присадочную проволоку АК5 ГОСТ7871-75 (ER4043 AlSi5)

- Для деформируемых сплавов на основе магния и марганца (АМг, АМц) — АМг6 ГОСТ7871-75.

А теперь перейдем к конкретике…

Пошаговая инструкция по сварке алюминия для новичков

на примере сварочного инвертора Aurora PRO INTER TIG 200 AC/DC PULSE

• Чтобы качественно сварить алюминий поверхность металла нужно зачистить. Некоторые люди этого не знают и даже от краски не очищают. А алюминий имеет оксидную пленку, которая тяжело разрушается. Можно это делать металлической щеткой, но если есть болгарка, лучше ей. На болгарку ставим щетку, либо лепестковый диск, либо, на худой конец, зачистной и зачищаем поверхность до чистого металла, металлического блеска.

• Еще один важный момент – это заточка электрода и длина его выхода из сопла горелки. Затачивают так, чтобы он был как иголка, острый и перед сваркой зажигают на любой металлической пластине (назовем ее настроечной), которая завалялась в хозяйстве. После такого поджига кончик электрода из игольчатой, должен приобрести сферическую форму. Лучше всего, если он будет блестящим – это значит, что с ним все хорошо. Если он матовый и имеет неправильную геометрию, значит что-то пошло не так:

После такого поджига кончик электрода из игольчатой, должен приобрести сферическую форму. Лучше всего, если он будет блестящим – это значит, что с ним все хорошо. Если он матовый и имеет неправильную геометрию, значит что-то пошло не так:

- Либо ток большой,

- либо газовая защита недостаточная,

- окончательная продувка газом неправильно выставлена.

Выход электрода определяется в зависимости от положения горелки, конфигурации детали и вида соединения: если угловое, нужно чтобы он выходил побольше, если сварка встык – миллиметра два. Если сварщик пользуется линзой, электрод можно вывести и на 5 мм. Линза помогает забраться в труднодоступные места и проводить боле качественную сварку.

• Затем с помощью главной панели аппарата переводим его в режим АС-переменный ток (клавиша АС/DC на картинке №13). Выставляем силу тока интуитивно. Чтобы подобрать правильный параметр надо несколько раз попробовать, либо заранее знать, какую назначить силу тока для определенной толщины металла.

• Настройка двухтактного или четырехтактного режима. Эту настройку обычно выбирают исходя из личных предпочтений. Кому-то удобен первый, кому-то второй.

В двухтактном мы нажимаем кнопку горелки, у нас срабатывает поджиг и сварщик работает все-время, держа эту кнопку «пуска». В конце сварщик убирает палец с кнопки – сварочный процесс закончился.

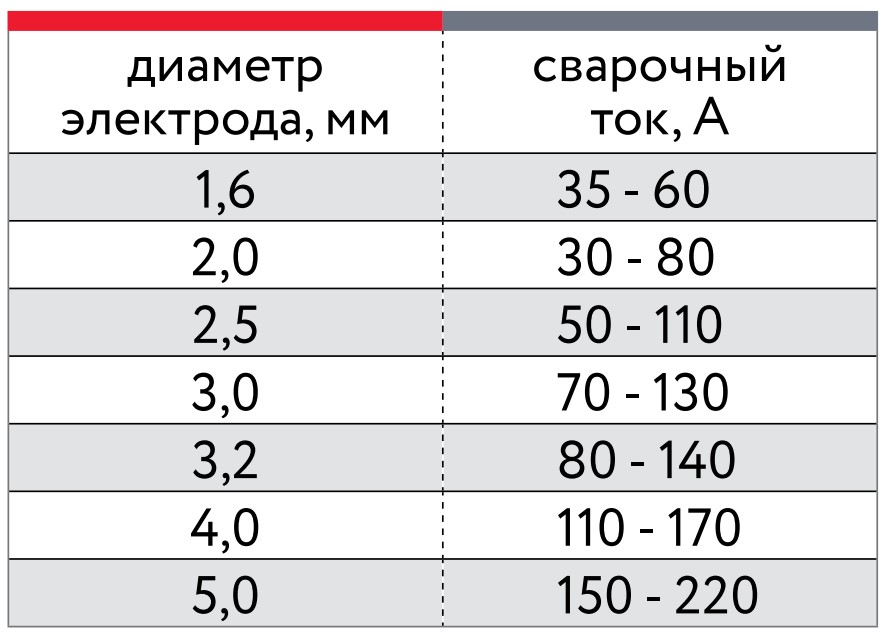

В четырехтактном режиме циклограмма следующая. Мы нажимаем кнопку: пока держим ее – срабатывает стартовый ток, это регулировка на аппарате под обозначением «старт А» (на картинке №1), затем отпускаем кнопку – у нас основной ток, который мы выставили с помощью ручки свободной регулировки «Welding A» (см. под №2). Ориентировочно, для электрода 1,6 ставьте 120А, если ток больше, понадобится электрод диаметром 2,4 – выдерживает уже до 200 -210А, если еще больше – берите диаметр 3,2.

• По окончанию сварки включается функция заварки кратера, регулируется с помощью ручки Down Slope (№4) и работает только в четырехтактном режиме. Фактически это регулировка времени – сколько будет секунд происходить заварка кратера.

Фактически это регулировка времени – сколько будет секунд происходить заварка кратера.

• Одна из важнейших настроек -это AC Balance (№8), так называемая зачистка. Если мы переводим ручку в плюс – очистка алюминия происходит лучше. Если вы варите грязный алюминий, эту настройку можно изменять в зависимости от полученных результатов. Обычно ручку Баланса ставят 50/50 на середине.

Все эти настройки важны для работы в обычном режиме без использования специальных навыков.

- Сам процесс сварщик ведет визуально его контролируя: горелка в правой руке, пруток в левой. Для начало нужно выполнить самый простой шов – прямолинейный. Горелка движется справа –налево, вы поджигаете дугу и видите как плавится основной материал, как только образовался жидкое пятнышко металла, добавляете немного металла с прутка и двигаетесь дальше. Процедура повторяется снова и снова пока вы не закончите шов.

ВОПРОС №2

Здравствуйте! Нужно сварить трубку штатива. Все бы ничего, но есть одна сложность. Деталь ø29 (скорее всего из АМг) нужно приварить к винту с резьбой ¼ дюйма (сделана из Д16). Материалы-то разные, сварятся ли? Может не мучиться и пойти другим путем? Приварить к дет. ø29 шайбу из АМг, а потом винт посадить на эпоксидную смолу?

Деталь ø29 (скорее всего из АМг) нужно приварить к винту с резьбой ¼ дюйма (сделана из Д16). Материалы-то разные, сварятся ли? Может не мучиться и пойти другим путем? Приварить к дет. ø29 шайбу из АМг, а потом винт посадить на эпоксидную смолу?

Вариант с эпоксидным клеем имеет право на существование. Двухкомпонентные составы на основе эпоксидных смол применяются даже в авиации: шпильки устанавливаются в алюминиевые корпуса агрегатов на клей типа ВК-31 и выдерживают высокие вибрационные нагрузки, температурные воздействия и т.д. В домашних условиях можно подобрать менее специализированный состав.

Однако давайте попробуем разобраться по поводу сварки предложенных вами алюминиевых сплавов разных марок. Практики сварки именно этих двух материалов мы, к сожалению, не имеем. Тем не менее, опыт работы с алюминием и теоретические знания позволяют нам сформулировать ответ следующим образом: по справочным данным Д16 не применяется для сварных конструкций; АМг сваривается без ограничений (первый сплав упрочняется термически до твердости свыше 105НВ, второй – термически не упрочняемый, хотя это и не играет большой роли в данном конкретном случае). Несмотря на данные справочника де-факто Д16 варится (вы получите сварной шов на этом материале), другое дело, что подобные соединения нельзя применять в конструкциях, которые несут какую-либо силовую нагрузку — проявится терщина, лопнет шов и т.д. В декоративных же целях (откололся кусочек от детали) сварка вполне допустима.

Несмотря на данные справочника де-факто Д16 варится (вы получите сварной шов на этом материале), другое дело, что подобные соединения нельзя применять в конструкциях, которые несут какую-либо силовую нагрузку — проявится терщина, лопнет шов и т.д. В декоративных же целях (откололся кусочек от детали) сварка вполне допустима.

Если ваш штатив не будет испытывать каких-либо существенных нагрузок, его можно сварить, ведь у АМг и Д16 одна основа: приблизительно 93-96% алюминия. Варить можно с присадкой АМг (если есть вопросы по выбору присадки, читайте статьи «Выбор присадочного прутка» и «Выбор электродной проволоки для полуавтомата»

После сварки обязательно нужно провести отжиг для снятия сварочных напряжений в электропечи типа СНОЛ. Согласно ПИ1.2.255-83 полный отжиг для АМГ1 производится по режиму: Т= 300-400 оС t=2-10 мин. при толщине менее 6мм и t=10-30 мин при толщине более 6 мм. Для Д16 полный отжиг заключается в нагреве до 380-420 оС , время выдержки t=10-60 мин. для всех толщин.

для всех толщин.

Вывод: для вашего узла, сваренного из материалов разной марки, нужно провести полный отжиг около 350 оС в течение приблизительно 30 мин или неполный отжиг 250 оС в течение 1-3 часа (второй режим более «щадящий»)

Решение, какой вариант выбрать, с клеем или сваркой, вам нужно будет принять самостоятельно.

Р.S. Перед сваркой детали (если будете варить аргоном) нужно зачистить механически, но, если есть такая возможность, лучше произвести химическое травление (в том числе присадочного материала) в следующем порядке:

— обезжирить в 4-5%-ном водном растворе едкого натра NaOH (40-50г на 1л воды) при Т=40…60 оС в течение 2 …3 мин;

— промыть в воде при температуре Тводы=30-50 оС в течение 2 мин;

— осветлить 20-25%-ым раствором азотной кислоты (200-250г на 1л воды) при Т=15-20 оС в течение 2-3 мин;

— осуществить промывку в холодной воде при Тводы=5-15 оС 2-3 мин, затем в горячей воде при Тводы=60-80 оС 2-3 мин;

— Сушить в воздушной атмосфере при Т=60-70 оС до полного испарения влаги.

Свариваем алюминий без аргона своими руками

Привет друзья! Я покажу как сварить алюминий без аргона, обычным инвертором. Весь процесс будет полностью идентичен как при электродуговой сварке стали, за исключением одного небольшого изменения. С помощью этого способа вы сможете без труда производить ремонт алюминиевых деталей или узлов дома, без дорогостоящего оборудования для аргонной сварки.

Понадобится

- Инверт постоянного тока, способный выдать 120 А.

- Специальный электрод для сварки алюминия – http://alii.pub/5nyy46

Со сварочным аппаратом, думаю все понятно, а про электрод нужно пояснить. Оказывается, не так давно, в продаже появились специализированные электроды для сварки алюминия обычной сваркой без аргонной среды.

Марки их могут быть различны, так что спрашивайте в магазинах. В любом случае их без проблем можно приобрести в интернете.

Строение они имеют такое же как электрод для стали: жила, имеющая толстое покрытие. Тут все также, только электрод имеет другую цветовую палитру: жила – блестящая, так как состоит преимущественно из алюминия, покрытие – белое.

Тут все также, только электрод имеет другую цветовую палитру: жила – блестящая, так как состоит преимущественно из алюминия, покрытие – белое.

Такие электроды предназначены не только для алюминия, а так же для его сплавов: силумин, дюраль. Поэтому без труда можете варить и их.

Что нужно знать, чтобы сделать качественный шов?

Хоть метод почти ничем не отличается от обычной дуговой сварки, нужно учесть следующие:

- Сварочный ток должен быть порядка 70-100 А

- Сварка ведется на короткой дуге.

- Угол электрода при сварке должен быть 90 градусов.

- Электрод сгорает в три раза быстрее, чем при обычной сварке стали.

Варить алюминий гораздо сложнее, поэтому, если вы не разу этого не делали, то советую обязательно потренироваться, что буду делать и я.

Свариваем алюминий обычным инвертором без аргона

Мой первый опыт сварки этого металла в без аргонной среде. Я буду сваривать толстые пластины. Закрепляем детали струбцинами. Минус подключаем к нижней пластине. Плюс к электроду.

Минус подключаем к нижней пластине. Плюс к электроду.

Изначально рекомендую установить ток 100 А и попробовать.

Варим все на короткой дуге, так как из-за быстрого плавления электрода ее очень трудно ловить, особенно с непривычки.

Приноровившись уже получается стабильно держать дугу.

Как и после обычной сварки отбиваем окалину молотком.

И зачищаем щеткой.

Не судите строго, для первого тренировочного раза, я считаю, это хороший результат.

Особенно учитывая насколько это трудоемко и непривычно после обычной сварки стали.

Рекомендации для качественной сварки

- Зачистите щеткой по металлу место сварки, чтобы удалить оксид с поверхности.

- Если есть возможность, нагрейте детали газовой горелкой до 150-200 градусов Цельсия, это упростит задачу получения качественного шва.

- В момент сварки ведите электрод быстрее, так как он сгорает быстрее примерно в 3 раза.

Подведение итогов

С помощью данного метода вы сможете:- – варить листовой алюминий;

- – алюминиевый профиль;

- – ремонтировать катеры двигателей или любые блоки из дюрали или силумина;

- – любые сварочные работы бочек или резервуаров;

- – сваривать токопроводящие шины;

- – и многое другое.

Прочность шва получается ничуть не хуже чем у аргонной сварки.

Конечно, немного трудоемкий процесс, но следует только приноровиться и все пойдет как по маслу. Из недостатков хочется отметить небольшую дороговизну электродов, по сравнению с обычными. Но если с сравнивать с аргонной сваркой, то сантиметр шва получается в разы дешевле, так что способ все равно выигрывает.

Смотрите видео

Обязательно посмотрите видео, где видно насколько это тяжело сделать с первого раз.

Сварка алюминия и его сплавов в аргоне, покрытыми электродами и полуавтоматом

Известный всем алюминий отличается такими уникальными свойствами, как лёгкость, хорошая теплопроводность и устойчивость к химическим и механическим воздействиям. Специфика структуры этого материала является причиной того, что сварка алюминия и его сплавов имеет ряд сложностей, которые должны приниматься во внимание при организации сварных работ.

Сложности процесса

Свойства алюминия должны учитываться и при проведении сварки в домашних условиях, независимо от того, будет ли металл свариваться газовой горелкой, инвертором или полуавтоматом.

Проблемы в сплавлении этого материала с другими металлами (сварка алюминия и сталью, в частности) объясняются следующими причинами:

- сложность тепловой обработки поверхности заготовок, так как она постоянно покрыта тугоплавкой окисной плёнкой, мешающей формированию качественного шва;

- высокая текучесть металла в расплавленном состоянии, затрудняющая процесс образования сварочной ванны из алюминиевых сплавов;

- наличие в структуре материала водорода и кремния, которые при остывании шва пытаются вырваться наружу и образуют поры и трещины;

- высокий коэффициент линейного расширения алюминия, также способствующий образованию трещин.

Для исключения нежелательных последствий принимаются определённые меры защиты зоны сплавления, такие например, как сварка в аргоне, ограничивающем доступ кислорода к месту контакта.

Помимо аргона для этих целей могут применяться и другие газы, замедляющие процесс окисления алюминия и относящиеся к категории инертных (углекислота, например).

Кроме того, для компенсации эффекта текучести расплавленного металла в жидкой ванне специалистами разработаны особые технологии сварки. Они предполагают применение при работе с алюминием специальных подкладок для отвода тепла.

В связи с высокой теплопроводностью материала, согласно требованиям нормативов, сварка алюминия должна осуществляться при больших величинах тока дугового разряда.

В домашних условиях ко всем описанным трудностям добавляется сложность точного определения марки свариваемых материалов и учёта соответствующих требований ГОСТ 14806-80. Последнее обстоятельство заметно затрудняет выбор подходящего режима их обработки, а также используемых при этом методов теплового воздействия.

Известные способы

Сварка сплавов алюминия может быть организовано самыми различными способами, выбор которых определяется условиями работы и особенностями сочленяемых заготовок или изделий. Чаще всего сварка проводится по следующим методикам:

Чаще всего сварка проводится по следующим методикам:

- сваривание алюминия в инертной среде посредством электродов с покрытием из вольфрама;

- сварка полуавтоматом в среде углекислого газа с автоматической подачей сварочной проволоки;

- простое сплавление электродами, обработанными специальным составом (MMA).

Всем желающим сравнить эти методы в части рабочих параметров сварки рекомендуем ознакомиться с таблицей:

Из таблицы следует, что метод сваривания с применением вольфрамовых электродов носит название AC TIG (в переводе на русский язык – просто тиг).

Уже отмечалось, что для получения надежного сочленения алюминия с другими металлами, важно помнить о необходимости разрушения оксидной плёнки, всегда имеющейся на поверхности.

Для решения этой важной задачи в процессе сварки используют постоянный ток, полярность которого меняют на обратный знак. Тем самым добиваются так называемого «катодного» распыления, под воздействием которого тугоплавкое плёночное покрытие постепенно разрушается. При работе на постоянном токе, полярность которого не меняется, указанного эффекта добиться не удаётся.

При работе на постоянном токе, полярность которого не меняется, указанного эффекта добиться не удаётся.

Подготовка металла

Независимо от способа, которым заготовки из алюминия будут свариваться (посредством инвертора или обычного выпрямителя) – их срезы и кромки перед этим тщательно подготавливают.

При этом, во-первых, с поверхностей всех свариваемых деталей (включая и присадочный материал) удаляют следы масла, жира и грязи. Для этих целей могут применять уайт-спирит, бензин, ацетон или любую другую обезжиривающую жидкость из класса растворителей.

Во-вторых, на этом этапе работ при необходимости осуществляется разделка контактной части свариваемых заготовок. Потребность в дополнительной обработке возникает лишь в тех случаях, когда сваривание алюминиевых деталей толщиной не более 4-х миллиметров организуется с помощью обычных (непокрытых) электродов.

При необходимости сварки листов из алюминия и сплавов толщиной не более чем 1,5 миллиметра – их торцы перед соединением обязательно разделывают.

В-третьих, непосредственно перед сваркой с обрабатываемых поверхностей удаляется имеющаяся на них оксидная плёнка. Для этих целей используют простой напильник или специальную металлическую щётку.

Покрытыми электродами

При проведении особо ответственных сварочных операций (с заготовками толщиной более 4-х миллиметров) применяются специальные электроды по алюминию, обеспечивающие надежность и прочность образующегося соединения.

К недостаткам этого метода сочленения деталей следует отнести сравнительно высокую пористость сварного шва, а также сложность отделения шлака во время работы, нередко приводящую к его коррозии.

Ещё одним минусом такого процесса является сильное разбрызгивание частиц расплавленного металла во время дуговой сварки.

Для организации сварочных работ по алюминию желательно пользоваться хорошо проверенными на практике марками электродов, такими, например, как «УАНА» и «ОЗАНА».

Указанные типы стержней могут применяться как для работы по чистому алюминию, так и при сваривании заготовок из его соединений с кремнием (АЛ-4, 9,11).

При применении «УАНА» и «ОЗАНА» сварные операции по алюминию проводятся на постоянном токе, включаемом в цепь в обратной полярности. Этот факт должен учитываться при выборе оборудования для сварки в любых условиях (производственных или бытовых). При этом специалисты пользуются несложным подсчётом, согласно которому на миллиметр диаметра стержня должно приходиться 25–30 ампер постоянного тока.

При инверторной сварке деталей значительной толщины может потребоваться предварительный локальный прогрев заготовок, осуществляемый посредством обычной газовой горелки. Такая предусмотрительность позволяет минимизировать риски деформаций и образования кристаллизационных трещин в уже готовой конструкции из алюминия.

Ко всему перечисленному следует добавить, что из-за высокой скорости плавления алюминиевых электродов работать с ними следует по возможности быстро, обеспечивая тем самым непрерывность сварочного процесса. Также обращаем внимание на то, что при сварке алюминия не допускается производить электродом какие-либо поперечные колебательные движения.

Также обращаем внимание на то, что при сварке алюминия не допускается производить электродом какие-либо поперечные колебательные движения.

С применением инертного газа

Согласно ГОСТ 7871 при сварке алюминия в среде защитного газа должна применяться проволока соответствующего состава, предназначенная специально для этих целей. В нём подробно оговариваются марки используемого материала, а также особые условия его применения в процессе работы.

Такая сварка реализуется за счёт использования вольфрамовых электродов соответствующего диаметра, а также специальной присадочной проволоки в виде прутков (так называемого «присадка»). В качестве защитной среды, ограничивающей доступ кислорода, применяются химически чистый гелий или аргон.

При этом для облегчения удаления с алюминия оксидной плёнки используется сварочная дуга, формируемая источником переменного напряжения. Расход аргона, токовые режимы, а также параметры электродов и сварочной проволоки выбираются согласно специальным таблицам.

При наличии собственного расходного материала этот вид монтажных операций вполне реализуем и в домашних условиях с возможностью получения качественного и достаточно надежного соединения.

При этом всегда следует помнить о том, что в процессе сварки алюминия в инертной газовой среде между электродом и поверхностью деталей должен выдерживаться угол, равный примерно 70-80-ти градусам. Сварочная проволока и вольфрамовый электрод располагаются относительно друг друга под углом 90 °, а длина дуги выдерживается в пределах 1,5-2,5 миллиметра.

Полуавтоматом

Хороших результатов при самостоятельной сварке деталей из алюминия и стали можно добиться и при помощи импульсных полуавтоматов. При работе с таким оборудованием оксидная плёнка разбивается за счет воздействия высоковольтного импульса, который к тому же удерживает в границах сварочной ванны частицы расплавленного металла.

Стоимость импульсного аппарата достаточно велика, так что частники нередко используют обычное оборудование, переделывая его в полуавтомат.

Надо отметить, что при работе с алюминием в любых режимах сварки необходимо учитывать два важных момента, связанных с подачей проволоки в зону сочленения.

Во-первых, относительно мягкий проволочный материал при поступлении в зону сварки по направляющему рукаву может образовывать петли. Для предотвращения этого припой поступает к рабочему месту через укороченный подающий канал с вкладышем из тефлона, заметно снижающим эффект трения.

Во-вторых, скорость перемещения алюминиевой проволоки, порог плавления которой ниже нормы, в режиме сварки без аргона должна быть больше, чем у обычной стальной. При нарушении этого условия она будет расплавляться прежде, чем достигнет рабочей зоны.

Электроды по алюминию: для сварки инвертором, для дуговой

Стержни, покрытые обмазкой со специальным химическим составом — это электроды по алюминию, которые довольно редко используются на крупных предприятиях.

Такими изделиями пользуются домашние мастера или частные фирмы при ремонте алюминиевых частей бытовых. Отличие — они позволяют избавляться от пленки, появляющейся на цветном металле, что затрудняет сварку.

Нюансы сварки

Перед началом сварочного процесса производятся дополнительные работы по удалению плёночного покрытия с поверхности деталей, иначе соединение будет ненадежным. Один из эффективных методов — это выдержка заготовок в ваннах со щелочной средой, а для приготовления аналогичного раствора нужны простые составляющие: около литра чистой воды, по 50 грамм карбоната и фосфата натрия, 30 граммов жидкого стекла.

Полученную суспензию нагревают до 65 0C, а затем опускают в него заготовки.

Затем проводят зачистку соприкасающихся частей при помощи подручных средств, чтобы дуга устойчиво горела и образовывался шов высокого качества используют инвертор и электроды для сварки алюминия, которые прокаливают в течение двух часов при температуре не менее 200 0C.

Популярные марки

Производители наводнили рынок электродами по алюминию, но мы

расскажем только о марках, которые пользуются повышенным спросом.

Щелочно-солевые

Алюминиевые электроды марки ОК от компании ESAB модели 96.10, 20 и 50, т. к. изделия обладают высокой гигроскопичностью, хранить упаковки надо в помещениях с минимальной влажностью.

ОЗАНА

Для алюминиевых сплавов типа А0-А3 — применяют марку с цифрой один, а АЛ4, АЛ9, АЛ11 успешно соединяются электродами с цифрой 2.

ОЗА

Детали из чистого алюминия свариваются стержнями из проволоки СвА 1 (ОЗА-1), а для сплавов Al + Si — марки СвАК-З,5,10 (ОЗА-2)

ЭВЧ

Основа электрода — вольфрам, сварочный процесс происходит под защитой аргона, активация дуги не всегда отличается качеством, поэтому в среде профессиональных сварщиков популярности не имеет.

Foxweld

Относятся к неплавящимся электродам из чистого вольфрама, для применения требуется специальное оборудование.

UTP 48 (UTP 480)

Содержат до 12% Si, формируют ровный мелкочешуйчатого вида шов, стабильная дуга, а шлаковые образования легко удаляются.

Алюминий сложен для сварочных работ ручным методом, поэтому на крупных промышленных предприятиях используется специальная техника. Вот перечень основных особенностей металла, усложняющих процесс сварки:

- Наличие на поверхности оксидной пленки, чтобы удалить это образование нужно нагреть металл до температуры 2 тыс. градусов.

- Расплавленный металл быстро окисляется на открытом воздухе, поэтому тяжело делать цельный шов — надо обеспечивать защиту инертным газом.

- Металл при расплавлении становится текучим, поэтому применяются теплоотводящие прокладки.

- При остывании алюминий, особенно его сплавы с кремнием, имеют склонность к образованию трещин во время кристаллизации.

- Показатель линейного расширения довольно высокий, поэтому при остывании шов деформируется.

Дома или в мастерских малого бизнеса применение специального оборудования дорого и нерентабельно, поэтому используется ручной вид сварки.

Изделия для РД сварки

Для дуговой сварки используются плавящиеся электроды по алюминию, отличающиеся высокой скоростью плавления, поэтому сварка происходит в два-три раза быстрее, а от исполнителя требуются определенные навыки, чтобы не происходило затухания дуги. В такие неприятные моменты мгновенно образуется слой шлака и повторно активировать дугу довольно проблематично. Опытные сварщики советуют не прерывать процесс до полного использования.

Кратко о составе

Покрытие состоит из хлорида и фторида щелочноземельного или щелочного металла, которые легко вступают в реакцию с пленкой при активации сварочной дуги, а комплексные соединения образуют шлак. Для конкретных задач выбираются электроды с разными покрытиями, некоторые из них позволяют легировать металл шовного соединения, благодаря специальным добавкам, находящимся в обмазке. Особый химический состав стержня принимает активное участие в этом процессе.

Применение инверторов

Так как алюминий считается трудно поддающимся сварке металлом, поэтому использование инвертора и электродов для сварки алюминия обеспечивает формирование высокого качества шва. Основные преимущества инверторного оборудования:

- Малое потребление электрической энергии при высоком КПД.

- Защищен от перепадов напряжения, поддерживает стабильный ток.

- Компактность устройства позволяет применять его в любых условиях.

- Позволяет работать с любыми сплавами, независимо от их совместимости.

- Используются электроды по алюминию любого вида.

При использовании полярности обратного типа применяют стабильную подачу силы тока, чтобы дуга не затухала, а шов формировался только высокого качества.

Для дюрали

Дюралюминий — это высокопрочные сплавы на основе алюминия с добавлением меди, марганца или магния. Для сварки по дюралю подходят практически все электроды, которые были разработаны для сварки алюминия, например, ESAB из Швеции марки OK 96.10 или сплавов — ОК 96.50.

Сложность выбора

Предлагаем советы от профессиональных сварщиков, как надо выбирать сварочные электроды по алюминию:

- Расходники по химическому составу должны точно подходить к сплавам.

- Диаметр стержня выбирается соизмеримо с толщиной металла заготовок.

- Перед использованием электроды надо прокалить в печи, но не более двух раз, чтобы не пересушить обмазку.

- Тщательная обработка рабочих поверхностей при помощи щелочных ванн и металлической щетки, с последующей протиркой растворителем.

Р. А. Самсонидзе, образование: ПТУ, специальность: сварщик высшей категории, опыт работы: с 2003 года: «Не секрет, что плавка алюминиевых электродов происходит намного быстрее, чем аналогичных изделий из другого металла, поэтому процесс сварки происходит быстрее и возникает риск появления толстого шва, да и тонкостенные детали легко прожечь. Чтобы набраться опыта — работайте с толстым металлом, а постепенно переходите к более тонким образцам».

Самостоятельное изготовление

Электроды, используемые для сварки или пайки алюминия, стоят дорого, поэтому домашние умельцы стараются сделать их самостоятельно. Как сделать электроды по алюминию в домашних условиях? Предлагаем простой вариант:

- возьмите проволоку из алюминия с диаметром не более 4 мм и нарубите отрезки длиной до 30 см,

- измельченный мел смешайте с жидким стеклом или силикатным клеем, затем окуните в суспензию нарезанные прутки,

- толщина обмазки до 2,0 мм, потом высушить готовое изделие.

Такая простая конструкция самодельных электродов позволяет успешно выполнять сварочные работы, получая шов высокого качества, что во многом зависит от опыта исполнителя.

Выводы

Сварочные работы, связанные с алюминием — это сложная и трудоемкая работа, без опыта и умения выполнить аналогичную операцию не у всех получится, только квалифицированные сварщики гарантируют качество и надежность отремонтированных изделий.

Загрузка…Какой сварочный аппарат для сварки алюминия и дюралюминия выбрать

Процесс сварки алюминия и дюралюминия имеет несколько особенностей, которые нужно учитывать как при работе, так и при подборе оборудования для нее. Во-первых, алюминий представляет собой достаточно капризный материал, поэтому, выполняемая своими руками сварка алюминия требует достаточного опыта в этом вопросе.

Что же касается инструмента, то сварочный аппарат для сварки алюминия должен обязательно быть инверторным. Также аппарат «тиг сварка алюминия» должен обладать удобными для перевозки в автомобиле габаритами и иметь ручки для переноса. Желательно, чтобы к аппарату шел осциллятор для сварки алюминия.

В целом же, любому инверторному полуавтомату под силу выполнение такой работы как алюминиевая и дюралюминиевая сварка. Поэтому, для новичка дальнейший выбор оборудования должен основываться на нижеописанных особенностях сварки алюминия.

Особенности сварки алюминия

В виде защитного газа при работе по сварке алюминия необходимо использовать аргон или для толстых материалов его смесь с гелием. Также понадобится алюминиевая проволока для сварки со сплошным сечением. Особое внимание следует обратить на горелку аппарата – ее шланг должен быть прямым и длиной до 3-х метров, т.к. алюминий очень мягок.

Для уменьшения трения сварочной проволоки, следует заменить канал в горелке на тефлоновый, специально предназначенный для сварочных работ полуавтоматом по алюминию.

Если имеющейся длины шланга недостаточно, а приближение инвертора невозможно, наряду с полуавтоматом можно использовать оснащенный более длинным кабелем подающий механизм. Это приспособление позволит использовать лишь саму горелку, удалившись на нужное расстояние от самого сварочного аппарата. И не стоит беспокоиться о вероятности возникновения залома — она очень мала.

Тиг сварка алюминия предполагает использование специальных контактных наконечников, предназначенных именно для этих целей. Их отверстие намного больше, нежели у наконечников, предназначенных для других металлов. Это объясняется способностью алюминия расширяться при нагреве больше, чем другие материалы.

Осторожно, сложности

О том, как происходит сварка алюминия, видео можно увидеть ниже. Мы же акцентируем ваше внимание на основных сложностях, возникающих при сварке алюминия. Первой проблемой, с которой сталкивается тиг сварка алюминия полуавтоматом, является образование оксидной пленки. Алюминий имеет температуру плавления намного меньшую, чем оксидный слой, поэтому, чтобы пробить пленку и расплавить алюминий, нужна импульсная сварка.

Алюминиевая и дюралюминиевая сварка происходят с вероятностью прожога свариваемой детали, поскольку алюминий обладает большой теплопроводностью. Поэтому, его следует хорошо прогревать перед началом сварочных работ.

А также:

- Зачистка алюминиевой детали – это обязательное условие для проведения такой процедуры, как сварка алюминия, видео с инструкциями по сварке, которое вы найдете в нашей статье, начинается именно с этой процедуры. Это позволит в какой-то степени разбить возникшую пленку и затем ускорит работу. Но! Начинать саму сварку нужно не позже суток со времени зачистки.

- Очень важно чтобы в процессе сварочный аппарат для сварки алюминия сохранял постоянную длину дуги. Ее длина для работы с алюминием должна лежать в диапазоне 12-15 мм, иначе могут возникнуть проблемы. При меньшей длине дуги образуется прожог, при большей – произойдет несплавление. Точное значение этого параметра зависит от толщины и состава сплава материала.

- Поскольку алюминий обладает большой теплопроводностью, то он подвержен быстрому остыванию, и, в результате – затвердеванию. Поэтому, могут возникнуть определенные сложности по заварке кратера в завершении сварочного шва. Поэтому, начинающим сварщикам для работы с алюминием будет необходим сварочный аппарат с функцией, дающей для разогрева детали больший ток в начале работы, и низкий ток – в конце для заварки кратера. Не лишним при этом будет осциллятор для сварки алюминия.

Вообще, для такого умения как сварка алюминия, впрочем, как и для любого другого, необходима практика. С ней придет не только полное понимание самого процесса, но и понимание того, что в имеющемся богатом ассортименте современных сварочных аппаратов необходимо разобраться для качественного выполнения работы.

Поупражнявшись некоторое время на доступных материалах, вы обязательно сможете овладеть техникой сварки алюминия и составить для себя понимание вопроса аппаратуры.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Дуговая, аргонная сварка алюминия в СПб

Предлагаем услуги по сварке алюминия в Санкт-Петербурге и области.

Мы производим дуговую, аргонную сварку алюминия, сварку любых видов металлов при монтаже, изготавливаем изделия на заказ. С Вами будут работать сварщики 6 разряда, которые умеют делать гладкими обратные швы для пищевой и химической промышленности. (Мы не оказываем бытовых услуг и работаем только над заказами для предприятий.)

Услуги сварки алюминия

Наиболее распространённым способом сварки алюминия является сварка в среде инертных газов.

Мы предлагаем и нами производится:

Сварка неплавящимися электродами в среде гелия или аргона наиболее пригодна при повышенных эстетических требованиях, требованиях к чистоте и прочности сварного шва.

TIG сварка алюминия

Аргонодуговая и гелиевая сварка вольфрамовыми электродами алюминия и сплавов на его основе — это производительный метод, который позволяет получать более ровные, прочные сварочные швы без загрязнений при любых видах соединений, по сравнению с обычной дуговой сваркой электродами 03А-1 и 03А-2.

Дуговая сварка алюминия осуществляется током обратной полярности, а аргонодуговая — переменным током, чтобы защитить оксидную плёнку от разрушения. Дуговая сварка алюминия осуществляется в нижнем и вертикальном положении. Существует возможность сварки практически любых соединений кроме аргонно-дуговой точечной сварки (электронные заклёпки).

Сварка осуществляется с применением присадочных материалов или без. Листовой металл 1,5–2 мм сваривается без присадки, с отбортовкой. Хорошо поддаётся сварке чистый алюминий, алюминий-марганцевые сплавы и сплавы с кремнием — силумины. Термоупрочняемые сплавы алюминия, магния, марганца и меди — дюрали труднее поддаются сварке и в этой связи лучше применять аргоновую сварку и механические виды соединения.

Если Вы хотите воспользоваться услугами по сварке алюминия в Санкт-Петербурге — звоните и обращайтесь через форму обратной связи. Наши консультанты ответят на все вопросы о ценах и услугах.

Наш номер: +7 (812) 448-08-78

Сварка алюминия: как сваривать алюминий

Полное руководство

Алюминий – это легкий и тонкий металл, который очень часто используется в сварочных цехах. Сварку с этим металлом следует производить при низких температурах, иначе в материалах вы просто проделаете дыры.

Алюминий довольно реакционноспособен, поэтому при обнажении образует оксидный слой. Это создает препятствия для сварки, так как приводит к образованию пористых сварных швов, поэтому перед сваркой вам необходимо очистить оксидный слой проволочной щеткой.Однако вам придется работать быстро, так как на то, чтобы снова сформироваться, потребуется всего несколько минут. Научить сваривать алюминий сложнее, чем сварка стали, так как требует гораздо большего внимания, внимания и специального оборудования.

Для каждого типа сварки требуется разное оборудование и методы, но как только вы поймете все, что с этим связано, алюминиевые сварные швы будут выглядеть чистыми, гладкими, продуманными и очень эластичными.

Зачем нужен алюминий?

Алюминий – один из самых популярных материалов для сварки, и тому есть несколько веских причин.Он тонкий, невероятно легкий, но при этом очень прочный и эластичный. Чистый алюминий имеет температуру плавления около 1220ºF (660ºC) и обладает высокой проводимостью как для тепла, так и для электричества.

Кроме того, алюминий можно сплавить со многими другими металлами, что делает их еще более прочными и долговечными.

Алюминиевые сплавы

Существует много различных типов алюминиевых сплавов, поэтому запомнить детали каждого из них может быть непросто. Существует система классификации, которая присваивает каждому алюминиевому сплаву четырехзначный номер, и считается первая цифра.Вот краткое описание того, что означает каждое число:

1XXX: Алюминиевые сплавы, начинающиеся с цифры 1, очень чистые. Они почти полностью изготовлены из алюминия с содержанием алюминия более 99%.

2XXX: Обычно используемые в производстве самолетов сплавы, начинающиеся с цифры 2, обычно изготавливаются из меди с алюминиевым покрытием. Они очень прочные, но не очень устойчивы к коррозии.

3XXX: алюминиевые сплавы, начинающиеся с цифры 3, содержат около 1.5% марганца. Они не поддаются термообработке, но с ними очень легко работать, поэтому они являются отличной отправной точкой для всех, кто плохо знаком со сваркой алюминия и алюминиевых сплавов.

4XXX: Нередко можно встретить сварочные электроды, начинающиеся с цифры 4. Этот тип сплава содержит кремний, который может значительно снизить температуру плавления металла.

5XXX: Сплавы, начинающиеся с цифры 5, содержат магний; они довольно просты в использовании, они прочные и устойчивые к коррозии, но они не самые прочные.Хотя для сварки алюминия обычно используются относительно низкие температуры, вам следует избегать слишком низких температур для этих сплавов.

6XXX: Эти сплавы довольно прочные и универсальные, поскольку они поддаются термообработке. Это потому, что они содержат в пропорции кремний и магний .

7XXX: также используются в самолетах, сплавы, начинающиеся с цифры 7, обладают очень высокой прочностью. Они содержат цинк и, как правило, магний, что делает их пригодными для термической обработки.

Основы сварки GMAW / MIG

Возможна сварка алюминияMIG при условии, что вы настроили свое оборудование (например, аппарат плазменной резки или многопроцессорный сварочный аппарат) на постоянный ток и настройку обратной полярности. Эта сварка возможна в любом положении, хотя более сложные положения должны быть сохранены для более опытных сварщиков.

Прежде чем приступить к сварке алюминия методом MIG, вам понадобится баллон с защитным газом. Идеальный газ – аргон, так как он дает действительно гладкую устойчивую дугу.Однако смесь аргона и гелия также будет работать эффективно. Основным преимуществом использования газообразного аргона / гелия является то, что он обеспечивает более глубокое проникновение, но будьте осторожны, если ваш металл очень тонкий. Если вы все же решите выбрать защитный газ, состоящий из комбинации обоих, то что-то, что содержит около 75% гелия и 25% аргона, должно дать вам лучшее из обоих.

Алюминиевая присадочная проволока имеет тенденцию очень легко заклинивать систему, поэтому попробуйте использовать либо двухтактную систему подачи проволоки, либо катушечный пистолет, чтобы избежать этих проблем.Если вы работаете в ограниченном пространстве или выполняете много работы вне положения, то катушечный пистолет должен быть вашим предпочтительным выбором.

Как сварка алюминия методом MIG

Ударьте чистым сварочным электродом примерно на дюйм от начала сварного шва, затем быстро переместите его в точку, с которой вы хотите начать сварку.

При перемещении по сварному шву используйте технику струнных валиков, но будьте осторожны, чтобы не изменить угол наклона электрода в процессе. В любом случае вы должны двигаться довольно быстро, но по мере приближения к концу сварного шва попытайтесь увеличить скорость.Это уменьшит размер сварочной ванны и, в свою очередь, уменьшит количество трещин.

При сварке в горизонтальном положении рекомендуется направлять пистолет вверх.

Вот и все. Прошли те времена, когда вам требовались модные системы управления или обучение ПЛК.

Алюминий, сваренный методом МИГ

Основы сварки GTAW / TIG

Сварка алюминия методом TIG обычно предпочтительнее сварки MIG, поскольку она дает очень чистые, гладкие и аккуратные результаты.

При выборе оборудования для сварки TIG необходимо проявлять осторожность. При использовании с алюминием сварка TIG должна выполняться на переменном токе (переменный ток) – постоянный ток (постоянный ток) просто не подходит. Не все сварочные аппараты TIG настроены для работы на переменном токе, поэтому перед началом сварки внимательно ознакомьтесь с конкретными деталями каждого аппарата.

Кроме того, при сварке алюминия важен контроль нагрева, поскольку металл очень тонкий. В результате идеально подходит сварочный аппарат с импульсной функцией, так как это предотвратит слишком высокий рост температуры.

Еще раз, как и при сварке MIG, вам понадобится защитный газ, который должен содержать аргон или смесь аргона и гелия.

Деформация – распространенная проблема при сварке алюминия из-за высоких температур, поэтому перед правильным началом можно подумать о прихваточной сварке. Это избавит вас от лишних хлопот и потраченного времени впустую.

Как сваривать алюминий TIG

СваркаTIG требует использования обеих рук, поэтому убедитесь, что вы надели подходящую пару защитных сварочных перчаток и сварочный шлем, чтобы защитить себя и при этом держать руки свободными.

С одной стороны, вы будете держать электрододержатель, а присадочный стержень – в другой.

При использовании методов старта с нуля и старта с подъемом существует риск того, что часть вольфрама от электрода останется на металле, загрязняя сварной шов. Во избежание этого создайте дугу на царапающем блоке, чтобы нагреть электрод, прежде чем разорвать дугу и снова начать сварку на сварном шве.

В качестве альтернативы, высокочастотный запуск не требует, чтобы ваш электрод касался металла, поэтому проверьте технические характеристики вашего устройства, чтобы узнать, есть ли у него такая возможность.Независимо от того, какой метод запуска вы используете, вам всегда следует ждать образования сварочной лужи, прежде чем начинать движение по длине сварного шва.

Двигайтесь вдоль стыка, медленно двигаясь назад и немного вперед на всем протяжении, следя за тем, чтобы присадочный стержень и электрод никогда не соприкасались.

Если вы дойдете до конца сварного шва, то внезапно оборвите дугу, и в результате получатся потрескавшиеся, дефектные сварные швы. Вы можете избежать этой проблемы, осторожно уменьшив ток ближе к концу, что очень легко сделать, если вы используете ножной блок управления.

Алюминий, сваренный TIG

Как сваривать литой алюминий

Литой алюминий гораздо труднее сваривать, чем чистый или легированный алюминий, так как он уже нечистый и пористый. Как только металл нагреется, загрязнения и воздушные карманы будут пузыриться на поверхности.

Когда дело доходит до защитного газа, вам нужно использовать аргон, а не что-либо, смешанное с гелием или диоксидом углерода.

СваркаTIG – лучший сварочный процесс для этих работ, поскольку он дает вам больший контроль над сварными швами, особенно с точки зрения нагрева и скорости.Включение в работу элементов кремния, особенно в алюминиевых сплавах, может серьезно улучшить окончательный внешний вид сварных швов, поэтому подумайте об использовании этих металлов в своей работе.

Как приваривать алюминий к стали

Алюминий – относительно мягкий, тонкий и легкий металл, тогда как сталь намного прочнее, тяжелее и толще, поэтому их соединение может быть очень трудным.

Существует два простых метода сварки алюминия со сталью, но оба требуют больше времени и усилий, чем обычная сварка.

Первый – использовать специально изготовленный кусок металла, называемый биметаллической переходной вставкой , что по сути означает просто небольшой кусок металла, содержащий два разных металлических элемента. Один из этих материалов – алюминий; другой уже приварен (, а не с помощью дуговой сварки) и может быть легко соединен со сталью.

Первый шаг в использовании этих вставок – приварить алюминиевую сторону вставки к металлической части вашей работы; второй шаг – приварить сталь к другой стороне вставки.

Выполнение нескольких шагов займет больше времени, но это действительно эффективный способ создания прочных и эффективных сварных швов между алюминием и более прочными металлами.

В качестве альтернативы вы можете попробовать покрыть сталь алюминием погружением или покрыть ее серебряным припоем. Эти методы более дороги и требуют еще одного сложного набора навыков, но они значительно упрощают процесс сварки стальных деталей с алюминием.

Еще о чем следует помнить

В отличие от стали, алюминий не меняет своего внешнего вида при нагревании.Он остается серебристым: нет раскаленного свечения. В результате вам нужно уделять пристальное внимание, чтобы убедиться, что ваши материалы не перегреваются, иначе они развалятся и разрушат всю работу. Нет простого и очевидного способа сделать это – практика и опыт покажут вам, что по ощущениям от машины, металла и сварки вы узнаете, что все становится слишком горячим.

Кроме того, независимо от вашего положения при сварке, вы должны стремиться к сварке вдали от вас, а не подносить горелку к себе.Другими словами, вам следует подталкивать сварной шов, а не тянуть. На первый взгляд это может показаться не таким уж большим делом, но толкание уменьшит вероятность образования пористых дефектных сварных швов.

Заключение

К настоящему времени вы должны понимать, что сварка алюминия представляет гораздо больше проблем, чем сварка стали или других металлов. Однако вся дополнительная практика и расходы на специализированное оборудование окупятся, так как результаты будут выглядеть действительно профессионально.Алюминий – отличный материал для работы, поэтому это обязательный навык для всех, кто серьезно относится к сварке.

Посмотрите другие наши сообщения:

Сварка алюминия: как сваривать алюминий

Полное руководство по получению сварочного сертификата

Уникальные подарки сварщику в вашей жизни

Компьютеризированный дизайн в производстве листового металла Мельбурн

Проектирование и производство металлического оборудования на заказ

Как сваривать алюминий – производство металлов

Лучший сварочный шлем до $ 300

4 Лучшие сварочные маски в Мельбурне

Best Welding Boots 2018 – Руководство по изготовлению обуви из металла

Производство металлов 2018 Мельбурн Технологии

Разница между сваркой пайкой и пайкой

Будущее индустрии изготовления листового металла

Оборудование для обеспечения безопасности при производстве листового металла

Руководство по сварке алюминия: советы и методы

Алюминий – легкий, мягкий, низкопрочный металл, который легко лить, ковать, обрабатывать, формовать и сваривать.

Если не легирован специальными элементами, он пригоден только для низкотемпературных применений.

Алюминий легко соединяется сваркой, пайкой и пайкой.

Во многих случаях алюминий соединяют с другими металлами с помощью обычного оборудования и технологий. Однако иногда может потребоваться специальное оборудование или методы.

Сплав, конфигурация соединения, требуемая прочность, внешний вид и стоимость являются факторами, определяющими выбор процесса.У каждого процесса есть определенные преимущества и ограничения.

Цвет

Алюминий имеет цвет от светло-серого до серебристого, очень яркий при полировке и тусклый при окислении.

Характеристики

Излом в алюминиевых профилях показывает гладкую яркую структуру. Алюминий не дает искр при испытании на искру и не показывает красный цвет до плавления. На расплавленной поверхности мгновенно образуется тяжелая пленка белого оксида.

Алюминий легкий и сохраняет хорошую пластичность при отрицательных температурах.Он также обладает высокой устойчивостью к коррозии, хорошей электрической и теплопроводностью, а также высокой отражательной способностью как к теплу, так и к свету.

Чистый алюминий плавится при 1220ºF (660ºC), тогда как алюминиевые сплавы имеют приблизительный диапазон плавления от 900 до 1220ºF (482-660ºC). При нагревании до диапазона сварки или пайки цвет алюминия не меняется.

Сочетание легкости и высокой прочности делает алюминий вторым по популярности свариваемым металлом.

Однопроводная сварка алюминия MIGАлюминий против сварки стали

Одна из причин, по которой алюминий отличается от стали при сварке, заключается в том, что он не приобретает цвета по мере приближения к температуре плавления до тех пор, пока не поднимется выше точки плавления, после чего он станет тускло-красным.

При пайке алюминия горелкой используется флюс. Флюс будет плавиться по мере приближения температуры основного металла к требуемой. Сначала высыхает флюс и плавится по мере того, как основной металл достигает правильной рабочей температуры.

При сварке горелкой в кислородно-ацетиленовой или кислородно-водородной среде поверхность основного металла сначала плавится и приобретает характерный влажный и блестящий вид. (Это помогает узнать, когда достигаются температуры сварки.) При сварке газовой вольфрамовой дугой или газовой металлической дугой цвет не так важен, потому что сварка завершается до того, как прилегающая область плавится.

Наполнитель расплавленного алюминия

Правильное добавление алюминиевого наполнителя в расплавленную сварочную ваннуСварочные свойства и сплавы

Алюминий и алюминиевые сплавы удовлетворительно свариваются металлической дугой, угольной дугой и другими процессами дуговой сварки. Чистый алюминий можно сплавить со многими другими металлами для получения широкого диапазона физических и механических свойств.

Способы, с помощью которых легирующие элементы упрочняют алюминий, используются в качестве основы для классификации сплавов на две категории: нетермообрабатываемые и термически обрабатываемые.Деформируемые сплавы в виде листов и пластин, труб, экструдированных и катаных профилей и поковок имеют одинаковые характеристики соединения независимо от формы.

Алюминиевые сплавы также производятся в виде отливок в виде песка, постоянной формы или литья под давлением. Практически одинаковые методы сварки, пайки или пайки используются как для литого, так и для кованого металла.

Литье под давлением не нашли широкого применения там, где требуется сварная конструкция. Однако они были приклеены и в некоторой степени припаяны.Последние разработки в области вакуумного литья под давлением улучшили качество отливок до такой степени, что их можно удовлетворительно сваривать для некоторых применений.

Основным преимуществом использования процессов дуговой сварки является то, что дуга дает высококонцентрированную зону нагрева.

По этой причине предотвращается чрезмерное расширение и деформация металла.

Алюминий обладает рядом свойств, которые отличают сварку от сварки сталей.Это: покрытие поверхности оксидом алюминия; высокая теплопроводность; высокий коэффициент теплового расширения; низкая температура плавления; и отсутствие изменения цвета при приближении температуры к температуре плавления.

Нормальные металлургические факторы, применимые к другим металлам, применимы и к алюминию.

Алюминий – это активный металл, который реагирует с кислородом воздуха, образуя твердую тонкую пленку оксида алюминия на поверхности.

Температура плавления оксида алюминия составляет приблизительно 3600 ° F (1982 ° C), что почти в три раза выше точки плавления чистого алюминия (1220 ° F (660 ° C)).Кроме того, эта пленка оксида алюминия поглощает влагу из воздуха, особенно когда она становится толще.

Влага является источником водорода, который вызывает пористость алюминиевых сварных швов. Водород также может поступать из масла, краски и грязи в зоне сварного шва. Это также происходит из-за оксидов и посторонних материалов на электроде или присадочной проволоке, а также из основного металла. Водород попадает в сварочную ванну и растворяется в расплавленном алюминии. Когда алюминий затвердевает, он будет удерживать гораздо меньше водорода.

Водород не выделяется во время затвердевания. При высокой скорости охлаждения свободный водород остается внутри сварного шва и вызывает пористость. Пористость в зависимости от количества снижает прочность и пластичность сварного шва.

Сварочные стержни

Алюминий для сварки палкой (алюминиевые сварочные стержни) доступны с толщиной примерно 1/8 дюйма от стали. Это отличный выбор для ремонта резервуаров и трубопроводов в полевых условиях. Также хороший выбор при работе в ветреную погоду.Это не для точной работы.

Обратной стороной использования алюминиевых сварочных стержней является необходимость значительного количества практики. Также существует проблема с потоком. флюс сильно горит и его трудно удалить. Он также прожигает краску.

Существуют превосходные альтернативы алюминиевым сварочным стержням, такие как сварка с подачей проволоки.

Алюминиевый сплав Нумерация

Было разработано множество алюминиевых сплавов. Важно знать, какой сплав будет свариваться. Система четырехзначных чисел была разработана Aluminium Association, Inc., для обозначения различных типов деформируемых алюминиевых сплавов.

Эта система групп сплавов выглядит следующим образом:

- 1XXX серия . Это глинозем с чистотой 99 процентов или выше, которые используются в основном в электрической и химической промышленности.

- 2XXX серии . Медь является основным сплавом в этой группе, который обеспечивает чрезвычайно высокую прочность при надлежащей термообработке. Эти сплавы не обладают такой хорошей коррозионной стойкостью и часто плакируются чистым алюминием или алюминием из специальных сплавов.Эти сплавы используются в авиастроении.

- 3ХХХ серия . Марганец является основным легирующим элементом в этой группе, который не поддается термической обработке. Содержание марганца ограничено примерно 1,5%. Эти сплавы обладают средней прочностью и легко обрабатываются.

- 4XXX серии . Кремний является основным легирующим элементом в этой группе. Его можно добавлять в количествах, достаточных для значительного снижения температуры плавления, и он используется для пайки сплавов и сварочных электродов.Большинство сплавов этой группы не поддаются термообработке.

- 5XXX серия . Магний является основным легирующим элементом этой группы, представляющей собой сплавы средней прочности. Они обладают хорошими сварочными характеристиками и хорошей устойчивостью к коррозии, но объем холодных работ следует ограничивать.

- 6ХХХ серия . Сплавы этой группы содержат кремний и магний, что делает их пригодными для термической обработки. Эти сплавы обладают средней прочностью и хорошей коррозионной стойкостью.

- 7XXX серия . Цинк является основным легирующим элементом в этой группе. Магний также входит в состав большинства этих сплавов. Вместе они образуют термически обрабатываемый сплав очень высокой прочности, который используется для изготовления корпусов самолетов.

Очистка

Поскольку алюминий имеет большое сродство к кислороду, на его поверхности всегда присутствует пленка оксида. Эта пленка должна быть удалена перед любой попыткой сваривать, паять или припаять материал. Также необходимо предотвратить его образование во время процедуры соединения.

При подготовке алюминия к сварке, пайке или пайке соскоблите эту пленку острым инструментом, проволочной щеткой, наждачной бумагой или аналогичными средствами. Использование инертных газов или обильное нанесение флюса предотвращает образование оксидов в процессе соединения.

Алюминий и алюминиевые сплавы нельзя очищать каустической содой или чистящими средствами с pH выше 10, поскольку они могут вступать в химическую реакцию.

Пленку оксида алюминия необходимо удалить перед сваркой. Если его не удалить полностью, мелкие частицы нерасплавленного оксида будут задерживаться в сварочной ванне и вызовут снижение пластичности, отсутствие плавления и, возможно, растрескивание сварного шва.

Оксид алюминия можно удалить механическим, химическим или электрическим способом. Механическое удаление включает соскоб острым инструментом, наждачной бумагой, проволочной щеткой (нержавеющая сталь), опиливание или любой другой механический метод.

Химическое удаление можно выполнить двумя способами. Один из них заключается в использовании чистящих растворов, травильных или нетравильных. Типы без заедания следует использовать только при запуске с относительно чистыми деталями и вместе с другими очистителями на основе растворителей.Для лучшей очистки рекомендуются растворы для травления, но их следует использовать с осторожностью.

При использовании окунания настоятельно рекомендуется горячее и холодное ополаскивание. Растворы типа травления – щелочные растворы. Время нахождения в растворе необходимо контролировать, чтобы не произошло слишком сильного травления.

Химическая очистка

Химическая очистка включает использование сварочных флюсов. Флюсы используются для газовой сварки, пайки и пайки. Покрытие покрытых алюминиевых электродов также сохраняет флюсы для очистки основного металла.Всякий раз, когда используется очистка травлением или очистка флюсом, флюс и щелочные травильные материалы должны быть полностью удалены из области сварного шва, чтобы избежать коррозии в будущем.

Электрическая система удаления оксидов

В системе удаления оксидов электричества используется катодная бомбардировка. Катодная бомбардировка происходит во время полупериода сварки вольфрамовым электродом на переменном токе, когда электрод является положительным (обратная полярность).

Это электрическое явление, при котором оксидное покрытие стирается, чтобы получить чистую поверхность.Это одна из причин, почему дуговая сварка вольфрамовым электродом на переменном токе так популярна для сварки алюминия.

Поскольку алюминий настолько активен химически, оксидная пленка немедленно начинает преобразовываться. Время нароста не очень быстрое, но сварные швы следует выполнять после очистки алюминия в течение не менее 8 часов для качественной сварки. Если наступит более длительный период времени, качество сварного шва снизится.

Теплопроводность