Сварка вольфрамовым электродом – особенности, технология, оборудование

Замечательные физико-химические свойства вольфрама широко используются в промышленном производстве. Наибольшее применение вольфрам нашел в химической промышленности и электротехнике. Многие десятилетия мы не знали другого типа освещения, кроме лампочек накаливания, спираль которых была сделана из вольфрамовой проволоки. Этот металл был выбран благодаря его возможности работать при высоких температурах.

1 / 1

Содержание:

- Вольфрам как сварочный материал

- Особенности вольфрамовых электродов

- Маркировка электродов

- Сферы применения

- Сварка вольфрамовым электродом

- Преимущества

- Заточка

- Технология и правила сварки

- Необходимое оборудование для сварки

- Техника безопасности

Замечательные физико-химические свойства вольфрама широко используются в промышленном производстве.

Вольфрам как сварочный материал

Появление TIG-сварки и внедрение её в различные отрасли производства потребовало новых типов материалов. Эту нишу по праву занял вольфрам. Даже далёкие от производства люди могли видеть вольфрамовые электроды при выполнении ремонта холодильников, автомобилей и другой бытовой техники. Кстати, аргон не единственный газ, применяемый в этом виде сварки. С не меньшим успехом используют углекислый газ и различные смеси газов.

Сварка металлов в среде защитного газа позволяет не только получить качественный, чистый шов, но и продлевает срок службы электродов, которым придают определенную форму. Это необходимо для стабилизации дуги при сваривании деталей толщиной от 0,1 мм и более, без ограничений по максимальной толщине конструкции.

Особенности вольфрамовых электродов

Вольфрам может работать в высокотемпературной среде, что положительно отличает его от остальных металлов. Кроме того, он обладает ещё одной замечательной способностью: не размягчаться. Добавление легирующих компонентов расширяет возможности использования этих изделий.

Кроме того, добавки вносят для повышения стабильности дуги или увеличения срока работы при высокой температуре. Количество и материал добавок определяют марку и тип электродов. Ознакомиться с полным каталогом вольфрамовых электродов и купить их можно в интернет-магазине на сайте https://kedrweld.ru. Здесь представлены лучшие образцы от производителя.

Маркировка электродов

Вольфрамовые электроды подразделяют на две группы: для работы на постоянном и на переменном токе. Они классифицируются и маркируются по международному стандарту EN 26848.

В России такие электроды выпускаются диаметром от 0,5 до 10 мм под маркировкой, в соответствии с ГОСТом 23949-80:

- ЭВЧ – изготовленные из вольфрама;

- ЭВТ – вольфрам с присадкой двуокиси тория;

- ЭВЛ – вольфрам с присадкой лантана;

- ЭВМ – вольфрам с присадкой иттрия.

Такие изделия не уступают качеством своим зарубежным аналогам.

Сферы применения

Знание областей применения тех или иных видов вольфрамовых электродов, а также их особенностей поможет сделать правильный выбор.

Каждый вид создан с определенной целью, определяющей виды производства, в которых они используются:

- Электроды без легирования используют для сварки никеля, алюминия.

- Электроды WC-20 используются для сварки тантала, молибдена, высоколегированных сталей, титана, никеля, меди.

- Электродами с маркировкой WL можно выполнить напыление металла и плазменную сварку обычных и нержавеющих сталей в среде аргона, с использованием переменного или постоянного тока прямой полярности.

- Электродами WZ можно варить никель, алюминий, магний и их сплавы в среде аргона.

- Электроды с красным наконечником WT 20 нужны для сварки меди, никеля, титана и высоколегированных сталей.

Они отличаются хорошим стартом дуги и большим сроком службы, но могут быть опасны для здоровья при вдыхании сварочных газов и аэрозолей.

Они отличаются хорошим стартом дуги и большим сроком службы, но могут быть опасны для здоровья при вдыхании сварочных газов и аэрозолей.

Сварка вольфрамовым электродом

Преимущества

Неплавящийся вольфрамовый электрод обладает следующими преимуществами:

- стабильная сварочная дуга;

- наличие широкого ассортимента с различными характеристиками;

- длительное время работы;

- высокая экономическая эффективность применения.

Заточка

От формы наконечника зависит правильное распределение энергии в направлении свариваемых деталей и величина давления дуги, что, в свою очередь, определит форму шва. Поэтому к заточке нужно подходить серьёзно и со знанием дела. Заточку можно проводить на электрическом наждаке вручную, но лучших результатов добиваются при использовании специальных устройств.

Форма заточки определяется маркой электрода и параметрами свариваемых заготовок:

- Марки WP и WL должны заканчиваться шариком;

- На марке WT конец электрода должен иметь небольшую выпуклость;

- Другие виды затачивают конусом (как карандаш).

Интересная особенность наблюдается при сваривании алюминиевых деталей – на конце электрода образуется сфера, и необходимость затачивания отпадает. Длина затачиваемого участка определяется диаметром прутка, умноженного на 2,5. Этот коэффициент является постоянным.

Требования к процессу сварки

Технология и правила сварки

Для ручной аргонодуговой сварки вольфрамовыми электродами чаще всего используют инвертор. Во всем мире этот процесс известен как TIG. В таком режиме могут работать не только инверторы, но и другие типы сварочных аппаратов. Кроме того, различают работу на переменном токе (АС) и работу на стабилизированном постоянном токе (ДС).

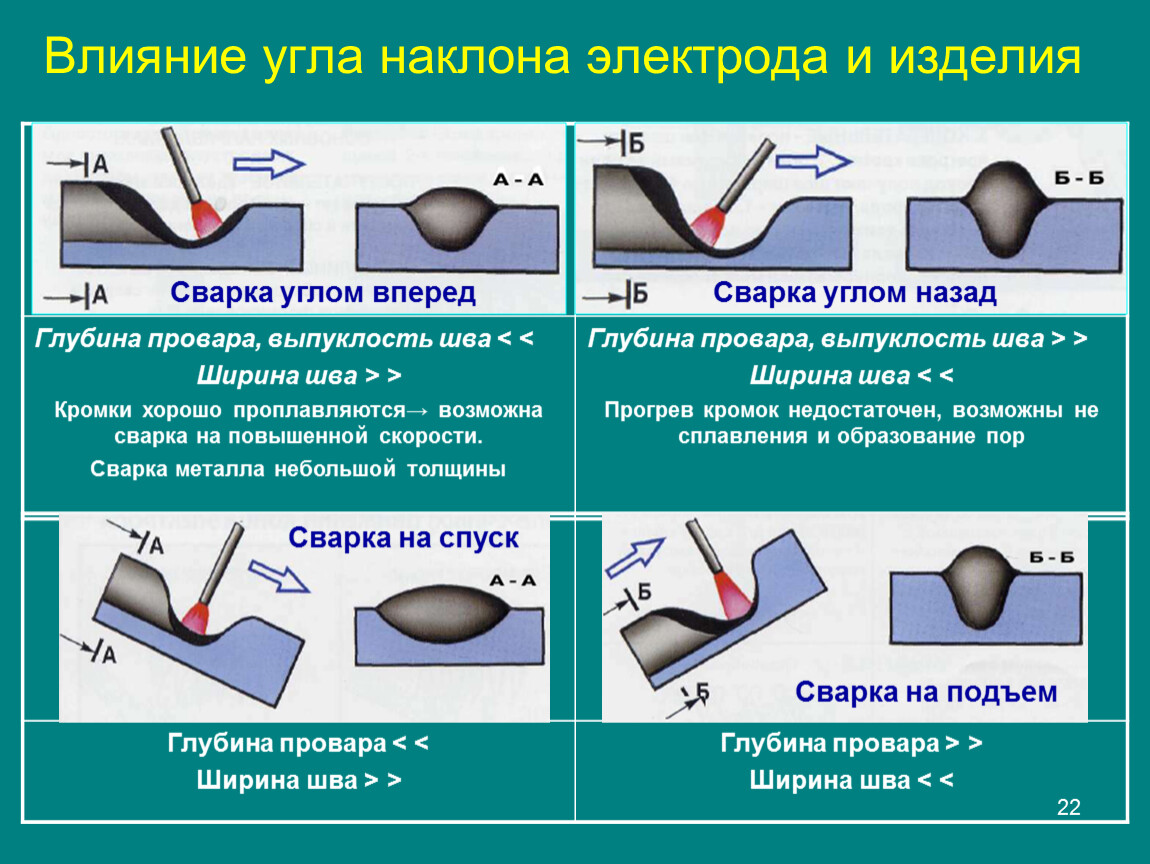

Сварка ведётся в различных направлениях с расположением горелки под разными углами, в зависимости от толщины свариваемых материалов. Главное условие качественного шва – поддержание стабильной дуги. Проще всего получить хороший результат при работе на постоянном токе прямой полярности.

Очень важно правильно подавать присадочную проволоку и следить за нагревом электрода в процессе его заточки. При перегреве электрод становится хрупким и может переломиться.

Необходимое оборудование для сварки

Прежде всего, нам понадобится источник питания и лучшим выбором станет сварочный инвертор. К нему необходимо добавить следующие средства и материалы:

- горелка;

- газовый шланг;

- неплавящийся вольфрамовый электрод;

- защитный газ – аргон;

- присадочная проволока – пруток.

Вместо аргона можно использовать гелий. Выбор газа решается технологами в зависимости от материала свариваемых деталей. Кроме обеспечения процесса всем необходимым оборудованием, необходимо не забывать о качественной подготовке кромок.

Техника безопасности

Сварка вольфрамом в среде защитного газа по праву считается одним из самых безопасных способов соединения деталей. Это обусловлено малым количеством вредных веществ, выделяемых в процессе сварки. Несмотря на это, необходимо стремиться к еще большему уменьшению опасных газов и механической пыли. Это достигается уменьшением скорости сварки, снижением величины сварочного тока и недопущения к свариванию поверхностей, загрязненных маслом.

Это обусловлено малым количеством вредных веществ, выделяемых в процессе сварки. Несмотря на это, необходимо стремиться к еще большему уменьшению опасных газов и механической пыли. Это достигается уменьшением скорости сварки, снижением величины сварочного тока и недопущения к свариванию поверхностей, загрязненных маслом.

Сварка лежачим электродом | Сварка и сварщик

Сварка лежачим электродом – дуговая сварка, при которой неподвижный плавящийся электрод укладывают вдоль свариваемых кромок, а дуга перемещается по мере расплавления электрода

Сварку лежачим электродом можно применять для повышения производительности ручной сварки коротких прямолинейных швов.

Рис. 1. Сварка лежачим электродом

1. Сварка лежачим электродом

Схема сварки лежачим электродом дана на рисунке 1. Толстопокрытый электрод 1 кладется в разделку шва 2. С помощью вспомогательного угольного или металлического электрода 3 возбуждается дуга между свариваемым металлом и концом лежачего электрода. Дуга горит под слоем электродного покрытия и перемещается по длине электрода по мере его плавления.

Для ускорения процессов можно вторым электродом вести сварку обычным способом, плавя его позади дуги лежачего электрода. Длина лежачего электрода во избежание сильного перегрева его должна быть не больше 1250 мм. Покрытия наносятся на электрод более толстым слоем, чем обычно, толщиной от 1,5 до 3 мм в зависимости от диаметра электрода. Схема включения лежачего электрода в сварочную цепь показана на рисунке 2.

1 – электрод; 2 – наплавленный металл; 3 – свариваемый металл; 4 – дроссель; 5 – трансформатор

Рис. 2. Схема включения лежачего электрода в цепь

При многослойной сварке в шов можно закладывать одновременно несколько электродов, как показано на рисунке ниже. Каждый из электродов, уложенных в шов, питается от отдельного сварочного трансформатора.

Каждый из электродов, уложенных в шов, питается от отдельного сварочного трансформатора.

1 – свариваемый металл; 2 – электроды; 3 – медная накладка; 4 – бумага для предохранения медной и стальной накладок от подгорания; 5 – стальная накладка; 6 – нижняя подкладка

Рис.3. Укладка нескольких лежачих электродов при многослойной сварке

Более усовершенствованным способом сварки лежачим электродом является сварка под слоем флюса. Этот способ предложен Д. А. Дульчевским и в дальнейшем разработан В. И. Кузнецовым и М. И. Кунис. Он отличается простотой, не требует специального оборудования и обеспечивает высокое качество наплавленного металла.

Длина электрода при этом способе ограничивается только прямолинейностью стержня, способом подвода тока, а также возможностью получения равномерного зазора между стержнем и свариваемым металлом. Дуга возбуждается замыканием конца электрода и металла посредством кусочка графита или тонкой проволоки. Этим способом могут свариваться не только прямолинейные швы, но и круговые или фигурные. Но только для швов разных очертаний нужно изготовить соответствующую раму для крепления прижимных контактов. Пример применения этого способа для сварки двутавровых балок показан на рисунке ниже.

Но только для швов разных очертаний нужно изготовить соответствующую раму для крепления прижимных контактов. Пример применения этого способа для сварки двутавровых балок показан на рисунке ниже.

При включении тока возникает электрическая дуга между концом электрода и свариваемым металлом, горящая под слоем флюса. По мере плавления электрода дуга перемещается от одного контакта к другому, а расплавляемый ею металл образует валик сварного шва. Дуга под слоем флюса горит устойчиво и равномерно. Ток применяется следующий:

- при диаметре электрода 4 мм – 220-260 А

- при диаметре электрода 10 мм – 580-620 А

1 – электрод; 2 и 6 – сварочные провода; 3 – балка; 4 – прижимный контакт; 5-струбцина; 7 – пружина контактов

Рис. 4. Сварка швов двутавровой балки лежачим электродом под флюсом

Также в практике применяют еще один способ наплавки и сварки лежачим электродом под флюсом. Голый электрод соответствует по длине и конфигурации свариваемому или наплавляемому участку. Поверхность электрода, прилегающая к изделию, предварительно смачивается жидким стеклом и покрывается слоем гранулированного флюса. Электрод укладывается на место наплавки или сварки, прижимается токоведущим контактом и засыпается флюсом. При включении тока и возбуждении дуги другим электродом происходит самопроизвольное плавление электрода без применения специальных мер или механизмов по управлению процессом. Процесс наплавки или сварки выполняется круглыми или пластинчатыми электродами (рис.5). Более технологичной оказалась сварка неподвижным плавящимся электродом с обмазкой. Электрод укладывается в разделку шва и подключается к источнику сварочного тока. С помощью другого электрода возбуждается дуга между свариваемым металлом и свободным концом лежачего электрода. Горение дуги поддерживается за счет процессов саморегулирования, происходящих в сварочной дуге. По мере плавления дуга перемещается вдоль изделия. Сечение шва равно сечению стержня электрода. На электродный стержень круглого или другого сечения диаметром 6-8 мм предварительно наносится слой покрытия толщиной 1,5-3 мм в зависимости от сечения.

Поверхность электрода, прилегающая к изделию, предварительно смачивается жидким стеклом и покрывается слоем гранулированного флюса. Электрод укладывается на место наплавки или сварки, прижимается токоведущим контактом и засыпается флюсом. При включении тока и возбуждении дуги другим электродом происходит самопроизвольное плавление электрода без применения специальных мер или механизмов по управлению процессом. Процесс наплавки или сварки выполняется круглыми или пластинчатыми электродами (рис.5). Более технологичной оказалась сварка неподвижным плавящимся электродом с обмазкой. Электрод укладывается в разделку шва и подключается к источнику сварочного тока. С помощью другого электрода возбуждается дуга между свариваемым металлом и свободным концом лежачего электрода. Горение дуги поддерживается за счет процессов саморегулирования, происходящих в сварочной дуге. По мере плавления дуга перемещается вдоль изделия. Сечение шва равно сечению стержня электрода. На электродный стержень круглого или другого сечения диаметром 6-8 мм предварительно наносится слой покрытия толщиной 1,5-3 мм в зависимости от сечения. Лучшие результаты достигаются в том случае, когда обмазка наносится на электродный стержень эксцентрично или частично удаляется с одной стороны. Длина электрода во избежание сильного перегрева ограничивается 1200-1250 мм и должна быть равна или кратна длине шва.

Лучшие результаты достигаются в том случае, когда обмазка наносится на электродный стержень эксцентрично или частично удаляется с одной стороны. Длина электрода во избежание сильного перегрева ограничивается 1200-1250 мм и должна быть равна или кратна длине шва.

1 – лежачий электрод; 2 – сварочный флюс; 3 – токоподвод к сварочному электроду; 4 – сварочный электрод; 5 – ограничивающей уголок;. 6 – свариваемое изделие

Рис. 5. Схема наплавки и сварки лежачим плавящимся электродом под флюсом

Наплавка неподвижным плавящимся электродом, как один из способов широкослойной наплавки, часто применяется для восстановления и упрочнения рабочих поверхностей деталей и узлов сложной формы, где использование механизированной наплавки невозможно, а ручная наплавка менее качественна и производительна.

Ивочкин И. М. разработал способ наплавки лежачим плавящимся электродом с дополнительным порошкообразным присадочным металлом. На наплавляемый участок изделия (рис. 6) насыпается изолирующий слой сварочного флюса толщиной 3-4 мм, на который укладывается пластинчатый голый электрод. На поверхность электрода равномерным слоем насыпается гранулированный присадочный металл так, чтобы он вместе с электродом был изолирован от изделия ранее насыпанным слоем флюса. Сверху на дополнительную присадку насыпается флюс. В результате электрод и гранулированный металл оказываются размещенными среди сварочного флюса. Один конец электрода крепится к токоподводу, другой замыкается на изделие порошкообразным металлом. Этим обеспечивается автоматическое надежное возбуждение дуги при включении источника питания. Возникшая дуга самопроизвольно перемещается по торцу электрода, расплавляет его и дополнительную присадку. Этот способ может быть использован и при сварке. Особенностью предложенного способа является то, что с целью повышения производительности и качества наплавки масса гранулированного присадочного металла берется в количестве, большем 100%-й массы электродов.

6) насыпается изолирующий слой сварочного флюса толщиной 3-4 мм, на который укладывается пластинчатый голый электрод. На поверхность электрода равномерным слоем насыпается гранулированный присадочный металл так, чтобы он вместе с электродом был изолирован от изделия ранее насыпанным слоем флюса. Сверху на дополнительную присадку насыпается флюс. В результате электрод и гранулированный металл оказываются размещенными среди сварочного флюса. Один конец электрода крепится к токоподводу, другой замыкается на изделие порошкообразным металлом. Этим обеспечивается автоматическое надежное возбуждение дуги при включении источника питания. Возникшая дуга самопроизвольно перемещается по торцу электрода, расплавляет его и дополнительную присадку. Этот способ может быть использован и при сварке. Особенностью предложенного способа является то, что с целью повышения производительности и качества наплавки масса гранулированного присадочного металла берется в количестве, большем 100%-й массы электродов.

1 – свариваемое изделие; 7 – изолирующий слой флюса; 3 – пластинчатый электрод; 4 – дополнительный порошкообразный присадочный металл; 5 – сварочный флюс

Рис. 6. Схема наплавки неподвижным лежачим электродом с дополнительным порошкообразным присадочным металлом

В принципе пост для сварки и наплавки неподвижным плавящимся электродом включает источник питания сварочной дуги, сварочное устройство со специальным электрододержателем, контрольные приборы, соединительные кабели, емкости для хранения флюса и порошкообразного присадочного металла. Сварочное устройство представляет собой стол для размещения наплавляемых или свариваемых изделий и изолированного от него специального электрододержателя, подвижно закрепленного на трубчатой стойке и снабженного винтовым механизмом для регулирования его положения по высоте и в плане. В качестве источника сварочного тока можно использовать многопостовой выпрямитель ВДМ-3001 с жесткой характеристикой. Указанное оборудование обеспечивает работу в широком диапазоне энергетических и технологических параметров сварочных процессов. На рис. 7 представлена электрическая схема поста. Однако, в зависимости от конструкций изделий, для которых предназначен пост, его устройство меняется.

На рис. 7 представлена электрическая схема поста. Однако, в зависимости от конструкций изделий, для которых предназначен пост, его устройство меняется.

1 – электрод; 2- изделие; 3 – электрододержатель

Рис.7. Электрическая схема поста для наплавки неподвижным лежачим электродом с порошкообразным присадочным металлом

В целях экономии металла и уменьшения токарной обработки фланцы предложено изготавливать из металла небольшой толщины, наплавляя на поверхность Уплотнительный валик неподвижным плавящимся электродом с дополнительным порошкообразным присадочным металлом. Установка для наплавки валиков неподвижным плавящимся электродом под флюсом с дополнительной присадкой разработана Гипромонтажиндустрией (рис. 8). Она состоит из стола, к которому прикреплены направляющие для перемещения стоек электрододержателей с токоподводами. Наплавка на полосы металла, из которых изготовлены фланцы, может осуществляться «напроход» по длине полосы (электрод закреплен в одном электрододержателе) или от середины к концам полосы (электроды закрепляются в двух электрододержателях). Электроды можно применять круглые и пластинчатые.

Электроды можно применять круглые и пластинчатые.

1 – стол; 2 – направляющие; 3 – электрододержатель; 4 – токоподвод

Рис. 8. Установка для наплавки неподвижным плавящимся электродом с порошкообразным присадочным металлом валиков на заготовки плоских приварных фланцев

Создана установка для наплавки под флюсом неподвижным плавящимся электродом с порошкообразным присадочным металлом цилиндрических поверхностей. Установка (рис. 9) состоит из рамы, на которой закреплены манипулятор и стойка с наплавочной головкой. Манипулятор предназначен для вращения и придания горизонтального положения по образующим наплавляемых поверхностей деталей, закрепленных на планшайбе. На планшайбе крепится также флюсоудерживающее устройство. Грузоподъемность манипулятора 250 кг. Наплавочная головка предназначена для закрепления пластинчатых электродов и снабжена токоподводом для присоединения одного или двух кабелей.

Рис. 9. Установка для наплавки неподвижным лежачим электродом с порошкообразным присадочным металлом цилиндрических поверхностей

Для наплавки неподвижным плавящимся электродом под флюсом с порошкообразным присадочным металлом грунтозацепа башмака гусениц беговой дорожки трактора Т-100М и Т-130 применяют специальную установку (рис. 10). Установка состоит из рамы, на которой устанавливается башмак, водоохлаждаемой формирующей медной подкладки и электрододержателя для пластинчатых электродов с токоподводом. Водоохлаждаемая подкладка установлена под углом 10-15° к поверхности рамы, что создает наиболее благоприятные условия для формирования наплавляемого валика на грунтозацеп. В качестве источников питания сварочной дуги рекомендуются выпрямители ВКСМ-1000, ВДМ-1001 или другие аналогичные источники с набором балластных реостатов.

10). Установка состоит из рамы, на которой устанавливается башмак, водоохлаждаемой формирующей медной подкладки и электрододержателя для пластинчатых электродов с токоподводом. Водоохлаждаемая подкладка установлена под углом 10-15° к поверхности рамы, что создает наиболее благоприятные условия для формирования наплавляемого валика на грунтозацеп. В качестве источников питания сварочной дуги рекомендуются выпрямители ВКСМ-1000, ВДМ-1001 или другие аналогичные источники с набором балластных реостатов.

1 – рама; 2 – роликовый конвейер; 3 – стол с формирующей подкладкой; 4- электрододержатель с токоподводом

Рис. 10. Установка для наплавки неподвижным лежачим электродом с порошкообразным присадочным металлом грунтозацепа башмака трактора

Для восстановления изношенных поверхностей беговой дорожки звеньев гусениц тракторов Т-130 и Т-100М наплавкой неподвижным плавящимся электродом с дополнительной присадкой изготовлена специальная установка (рис. 11). Установка состоит из пространственной четырехстоечной станины, коробчатого сварочного узла, в котором располагается наплавляемое изделие, пультов управления процессов сварки и пневмооборудованнем, двух электрододержателей с токоподводами, флюсоаппарата для засыпки флюса в сварочную камеру и обратной подачей его в бункер после использования и просеивания выдвижного ящика с ситом для просеивания и сбора отработанного флюса с целью повторного использования, пневмоустройства. Подвергающееся наплавке звено устанавливают на штыри откидной стенки сварочной камеры и поворотом ее располагают в необходимом положении. Затем камеру засыпают флюсов до уровня поверхности беговой дорожки. На наплавляемую поверхность устанавливают пластинчатые электроды и закрепляют в электрододержателях. С помощью специального устройства электрододержатели поднимают на заданную высоту, обеспечивая тем самым нужный зазор между электродом и изделием. Сверху на пластины насыпают в необходимом, количестве слой порошкообразного присадочного металла с легирующими добавками и досыпают необходимое для ведения процесса наплавки количество Флюса. После включения сварочного тока кнопкой на пульте управления возбуждается сварочная дуга. По окончании процесса наплавки открывается днище сварочной камеры, ссыпается в ящик через сито использованный флюс, а наплавленное звено при открытом ящике и боковой крышке отбрасывается на решетку и транспортируется в накопитель. Пригодный для повторного использования флюс подается пневмотранспортом из ящика обратно в бункер флюсоаппарата.

Подвергающееся наплавке звено устанавливают на штыри откидной стенки сварочной камеры и поворотом ее располагают в необходимом положении. Затем камеру засыпают флюсов до уровня поверхности беговой дорожки. На наплавляемую поверхность устанавливают пластинчатые электроды и закрепляют в электрододержателях. С помощью специального устройства электрододержатели поднимают на заданную высоту, обеспечивая тем самым нужный зазор между электродом и изделием. Сверху на пластины насыпают в необходимом, количестве слой порошкообразного присадочного металла с легирующими добавками и досыпают необходимое для ведения процесса наплавки количество Флюса. После включения сварочного тока кнопкой на пульте управления возбуждается сварочная дуга. По окончании процесса наплавки открывается днище сварочной камеры, ссыпается в ящик через сито использованный флюс, а наплавленное звено при открытом ящике и боковой крышке отбрасывается на решетку и транспортируется в накопитель. Пригодный для повторного использования флюс подается пневмотранспортом из ящика обратно в бункер флюсоаппарата. Все операции по подаче звеньев в сварочную камеру, закреплению их в камере, сбросу наплавленных звеньев, открыванию и закрыванию стенки и днища камеры осуществляются с пульта управления пневматикой. Засыпку порошкообразной дополнительной присадки и легирующих добавок производят вручную с использованием мерных черпаков. Для питания сварочной дуги рекомендуются выпрямители ВДМ-1001, ВКСМ-1000 или другие аналогичные источники с набором балластных реостатов.

Все операции по подаче звеньев в сварочную камеру, закреплению их в камере, сбросу наплавленных звеньев, открыванию и закрыванию стенки и днища камеры осуществляются с пульта управления пневматикой. Засыпку порошкообразной дополнительной присадки и легирующих добавок производят вручную с использованием мерных черпаков. Для питания сварочной дуги рекомендуются выпрямители ВДМ-1001, ВКСМ-1000 или другие аналогичные источники с набором балластных реостатов.

1 – станина; 2 – пост со сварочной камерой; 3 – электрододержатели; 4 – пульты управления; 5 – флюсоаппарат. 6 – решетка для транспортировки звеньев; 7 – бункер с ситом для отработанного флюса; 8 – пневматические устройства

Рис. 11. Установка для наплавки с порошкообразным лежачим присадочным металлом беговой дорожки звеньев гусениц тракторов

Стержневой электрод (SMAW) | Присадочный металл | Сварочные изделия

EXCALIBUR® (88)

АтомАрк® (84)

Экскалибур® (58)

РАДНОР™ (54)

FLEETWELD® (48)

Hoballoy® (38)

Sureweld® (38)

ТРУБОПРОВОД® (32)

Атом Арк® (27)

Авеста (20)

EutecTrode® (18)

Tech-Rod® (18)

МЮРЕКС® (17)

NI-ROD® (15)

EXCALIBUR® 7018 MR® (14)

Хобарт® 418 (14)

Хобарт® 335А (13)

Хобарт® 7018 XLM (13)

SHIELD-ARC® (13)

EXCALIBUR® 8018-C3 MR® (12)

All-State® (11)

EXCALIBUR® 7018-1 MR® (11)

HOBART® (11)

Хобарт® 610 (11)

INCO-WELD® (11)

UTP® (11)

FLEETWELD® 5P® (10)

ИНКОНЕЛЬ® (10)

Хобарт® 14А (9)

Хобарт® 447А (9)

Хобарт® 718MC (9)

Harris® Nic-L-Weld (8)

ЛИНКОЛЬН® (8)

Sterling® AP (8)

EXCALIBUR® 8018-C1 MR® (7)

FLEETWELD® 35 (7)

FLEETWELD® 5P+® (7)

Харрис® (7)

Хобарт® 18AC (7)

УТП 65 (7)

Аркос 1N12 (6)

EXCALIBUR® 11018M MR® (6)

EXCALIBUR® 9018M MR® (6)

ДЖЕТВЕЛД® (6)

PIPELINER® 7P+ (6)

PIPELINER® 8P+ (6)

Stoody® NicroMang® (6)

Аркос 308/308L-16 (5)

EXCALIBUR® 7018 XMR™ (5)

EXCALIBUR® 7018-A1 MR® (5)

EXCALIBUR® 7028 (5)

EXCALIBUR® 8018-B2 MR® (5)

EXCALIBUR® 9018-B3 MR® (5)

Excalibur® 308/308L-17 (5)

FLEETWELD® 37 (5)

Хобарт® 24 (5)

JETWELD® 1 (5)

LINCOLN® 7018 AC — RSP (5)

МИЛЛЕНИУМ АРК® (5)

МИЛЛЕНИУМ АРК® 7018-1 (5)

МОНЕЛЬ® (5)

МЮРЕКС® 7024 (5)

PIPELINER® 16P (5)

PIPELINER® 6P+ (5)

Airco® | Easyarc® 6011C (4)

Аркос 309/309L-16 (4)

Аркос 316/316L-16 (4)

Аркос 8N12H (4)

ЭСАБ® (4)

EutecTrode® 680 (4)

Экскалибур® 308L-16 (4)

Экскалибур® 309/309L-16 (4)

Экскалибур® 309/309L-17 (4)

Экскалибур® 316/316L-16 (4)

Экскалибур® 316/316L-17 (4)

Экскалибур® 347-16 (4)

FLEETWELD® 180 – RSP (4)

FLEETWELD® 37 – RSP (4)

FLEETWELD® 47 (4)

Hardalloy®140 (4)

Harris® SuperMissileweld® (4)

МЮРЕКС® 6011C (4)

МЮРЕКС® 7014 (4)

PIPELINER® ARC 80 (4)

Пайпмастер® (4)

SHIELD-ARC® 85 (4)

Stoody® 2110 (4)

Tech-Rod® 112 (4)

Tech-Rod® 182 (4)

УТП 7018-М (4)

UTP DUR 600 (4)

ASE-308L (3)

ASE-309L (3)

Аркос 16/8/2-16 (3)

Аркос 308/308L-17 (3)

Аркос 309/309L-17 (3)

Аркос 310-15 (3)

Аркос 320LR-15 (3)

Аркос 410-15 (3)

BÖHLER FOX 6011 (3)

BÖHLER FOX 7014 (3)

BÖHLER FOX 7018 (3)

BÖHLER FOX CEL+ (3)

BÖHLER FOX EV 50 (3)

BÖHLER Q 7018-h5 (3)

Хромет® (3)

Хромет® 9-B9 (3)

ЭСАБ® Аркалой® 309Л (3)

ЭСАБ® Аркалой® 316L-17 (3)

ЭСАБ® Аркалой® 316LF5 (3)

ЭСАБ® Прайм (3)

EXATON® (3)

EXCALIBUR® 10018-D2 MR® (3)

EXCALIBUR® 7018 MR® N (3)

EutecTrode® 680 CGS (3)

Экскалибур® 2209-16 (3)

Excalibur® 308/308H-16 (3)

Экскалибур® 310-16 (3)

Экскалибур® 330-16 (3)

FLEETWELD® 180 (3)

FLEETWELD® 47 – RSP (3)

HOBART® E309/309L-16 Sterling® AP (3)

Hardalloy®148 (3)

JET-LH® (3)

JET-LH® 78 MR® – RSP (3)

LINCOLN® 7018 AC (3)

МЮРЕКС® 6013D (3)

Ранит™ D (3)

Ранит™ М (3)

SHIELD-ARC® 70+ (3)

SHIELD-ARC® 90 (3)

SHIELD-ARC® HYP+ (3)

Stoody® 2134 (3)

Stoody® 31 (3)

Stoody® 35 (3)

Stoody® Build-Up (3)

Направляющая Stoody® 932 (3)

Tech-Rod® Weld A (3)

УТП 48 (3)

УТП 612 (3)

UTP 6170 CO (3)

UTP 85 FN (3)

УТП ЭКОНОКАСТ 99 (3)

Wearshield® (3)

Веаршилд® | Wearshield® 15CrMn (3)

Веаршилд® | Wearshield® ABR (3)

Веаршилд® | Wearshield® FROG MANG® (3)

Веаршилд® | Wearshield® ME (3)

Веаршилд® | Wearshield® MI (3)

Веаршилд® | Wearshield® Mangjet® (3)

ASE-316L (2)

ASE-317L (2)

Аркос 309/309L-15 (2)

Аркос 316/316L-15 (2)

Аркос 316/316L-17 (2)

Аркос С-276 (2)

Синий Макс® | Blue Max® 2100 (2)

BÖHLER FOX BVD 90 (2)

BÖHLER FOX CRMO 2 (2)

BÖHLER FOX EAS 4 M-VD (2)

Böhler Thermanit Chromo 9 V Mod (2)

Deckmaster™ (2)

EXATON® 316/316L-16 (2)

EutecTrode® 2233N (2)

Экскалибур® 2594-16 (2)

Excalibur® 308/308L-15 (2)

Экскалибур® 309/309L-15 (2)

Excalibur® 316/316L-15 (2)

Excalibur® 320LR-16 (2)

Excalibur® 385-16 (2)

Excalibur® 410NiMo-16 (2)

FLEETWELD® 22 (2)

Ферровелд® (2)

HOBART® 308/308L Sterling® AP (2)

HOBART® 310 Sterling® AP (2)

HOBART® E316/316L-16 Sterling® AP (2)

PIPELINER® 19P (2)

PIPELINER® LH-D80 (2)

PIPELINER® LH-D90 (2)

Pipemaster® Pro 60 (2)

Pipeweld® (2)

Ранит™ 35 (2)

Stoody® 1105 (2)

Stoody® 19 (2)

Stoody® 21 (2)

Stoody® VANCAR-E (2)

Stoody® XHC (2)

THERMANIT CHROMO 9 В MOD (2)

Tech-Rod® 117 (2)

Tech-Rod® 190 (2)

Tech-Rod® 317L (2)

УТП 68 Н-М (2)

UTP 68 ТИМО (2)

UTP 6820 MO LC (2)

UTP 6824 ЛК (2)

UTP 690 (2)

УТП 711 Б (2)

УТП 8 (2)

UTP 82 AS (2)

UTP ECONOCAST 55 (2)

UTP® 7000 (2)

WEAR-ARC® (2)

Веаршилд® | Wearshield® 44 (2)

Веаршилд® | Wearshield® БУ (2)

312 Sterling® AP (1)

Трубка AC-DC BORIUM® (1)

АСЕ-2209(1)

АСЕ-312 (1)

Аркос 308/308L-15 (1)

Аркос 309Nb-16 (1)

Аркос 312-16 (1)

Аркос 347-16 (1)

Аркос 4N11 (1)

Авеста E308L-16 (1)

Авеста® (1)

Bohler AWS E308L-16 (1)

Bohler FOX 309L-16 (1)

Bohler FOX 309L-17 (1)

Bohler Q 7018 h5 (1)

BÖHLER FOX 6010 (1)

БЁЛЕР ФОКС 6013 (1)

BÖHLER FOX 7024 (1)

BÖHLER FOX BVD 85 (1)

BÖHLER FOX CEL 70-P (1)

BÖHLER FOX CEL MO (1)

BÖHLER FOX E316L-16 (1)

BÖHLER FOX EAS 2-VD (1)

BÖHLER FOX EV PIPE (1)

BÖHLER Q 6010 (1)

EXATON® 309/309L-17 (1)

EXCALIBUR® 9018-G MR® N (1)

EutecTrode® 2240 (1)

EutecTrode® 2241 (1)

EutecTrode® 3099 (1)

EutecTrode® 4021 (1)

EutecTrode® 4022 (1)

EutecTrode® 4099 (1)

Excalibur® 309/309L-16 Н (1)

Экскалибур® 312-16 (1)

Экскалибур® 410-16 (1)

Fleetweld® (1)

Флитвелд® | Fleetweld® 180-RSP (1)

HOBART® 312 Sterling® AP (1)

HOBART® Hardalloy® 32 (1)

Hardalloy® 118 (1)

Hardalloy® 148 (1)

Hardalloy®118 (1)

Hardalloy®32 (1)

Hobart® 718 TSR (1)

JETWELD® LH-70 (1)

Jetweld® (1)

Jetweld® | Jetweld® 2 (1)

Линкольн® (1)

Lincoln® ER316Si/316LSi (1)

МЮРЕКС® 6010 (1)

PIPELINER® 18P (1)

Pipeliner® 16P (1)

СПЕЦИАЛЬНЫЕ МЕТАЛЛЫ (1)

STOODITE® 21 (1)

Stoody® 1102 (1)

Stoody® AC-DC BORIUM® (1)

Stoody® AC-DC Borod® (1)

Stoody® Castweld™ 55 (1)

Stoody® Castweld™ 99 (1)

Stoody® STOODITE® 6 (1)

Stoody® Super 20 (1)

T-PUT Thermanit (1)

T-PUT Thermanit Chromo 1 (1)

TECH-ROD® 55 (1)

TECH-ROD® 99 (1)

Tech-Rod® 141 (1)

Термет™ (1)

Термет™ 22 ч (1)

СОЕДИНЕНИЕ ER 90S-B3 (1)

UTP 2535 NB (1)

УТП 32 (1)

УТП 34 Н (1)

UTP 611 (1)

UTP 614 КБ (1)

УТП 62 (1)

UTP 63 (1)

UTP 7015 (1)

УТП 7015 МО (1)

UTP 7200 (1)

УТП 73 G 3 (1)

УТП 73 G 4 (1)

UTP 86 FN (1)

УТП ЛЕДУРИТ 65 (1)

UTP SUPERGRIP (1)

UTP® 2535 Nb (1)

UTP® 7015 Мо (1)

UTP® 85 FN (1)

Веаршилд® | Wearshield® Super Rail™ (1)

Xuper 2222 XHD (1)

Xuper Nucleotec N 2222 (1)

Электрод для сварки – типы, дефекты и их влияние

Если вы интересуетесь сваркой или являетесь профессиональным сварщиком, вы должны иметь представление о сварочных электродах и обо всем, что с ними связано. Итак, это руководство может быть полезным для вас, так как здесь мы найдем все возможные ответы на ваши вопросы.

Итак, это руководство может быть полезным для вас, так как здесь мы найдем все возможные ответы на ваши вопросы.

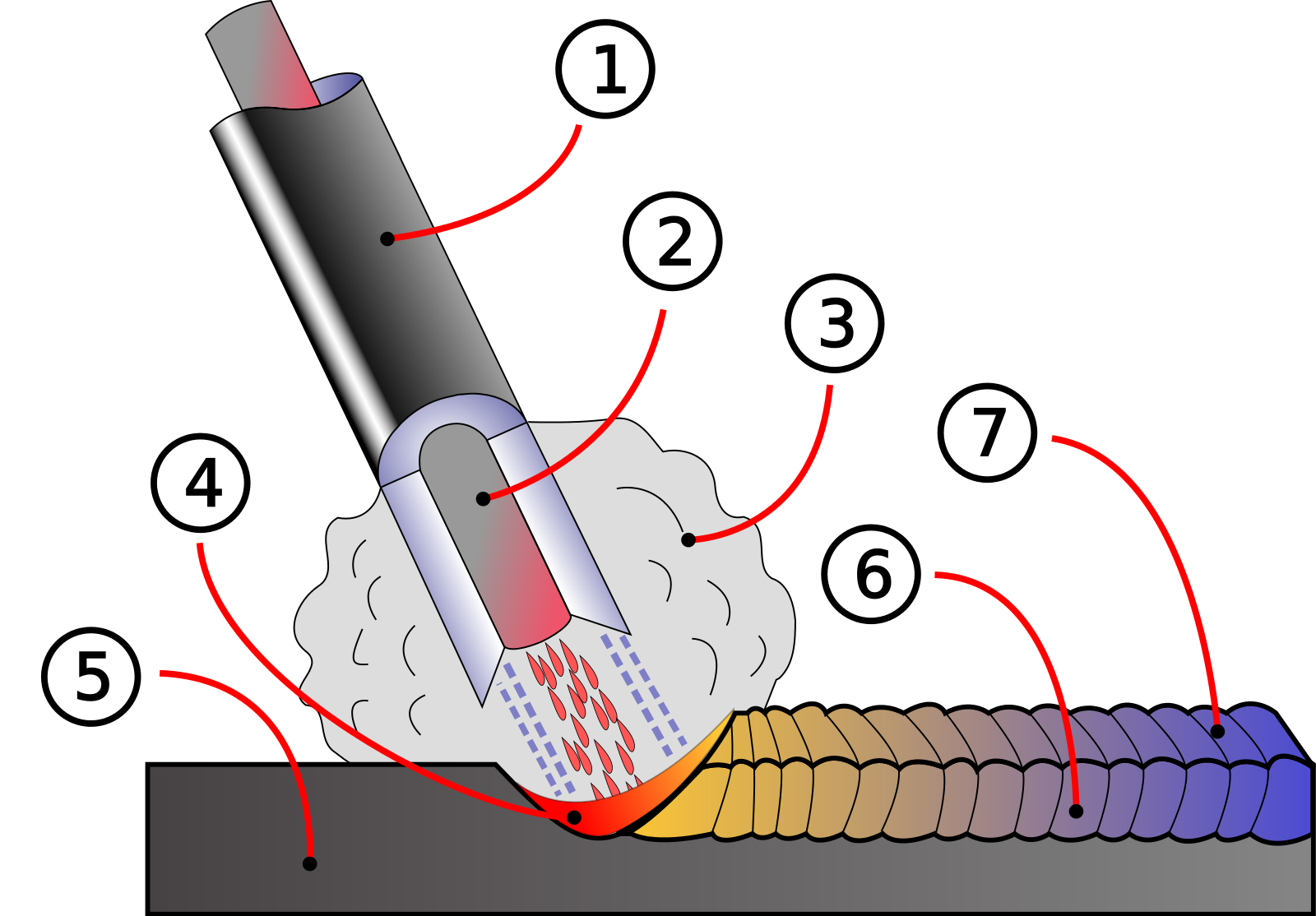

Схема

Что вы подразумеваете под сварочными электродами?

Электроды представляют собой металлические проволоки с покрытием. Как правило, они изготавливаются из материалов, имеющих тот же состав, что и свариваемые металлы. Существует ряд факторов, которые необходимо учитывать при выборе правильного электрода для каждого проекта.

Это длины проводов, которые подключены к сварочному аппарату для создания электрической дуги. Ток обычно проходит через проволоку для создания дуги, которая выделяет тепло для плавления и плавления металла, необходимого в процессе сварки.

- SMAW или стержневые электроды обычно являются расходными материалами. Это означает, что они являются важной частью сварки и могут называться сварочными прутьями или присадочными электродами. Присадочный стержень

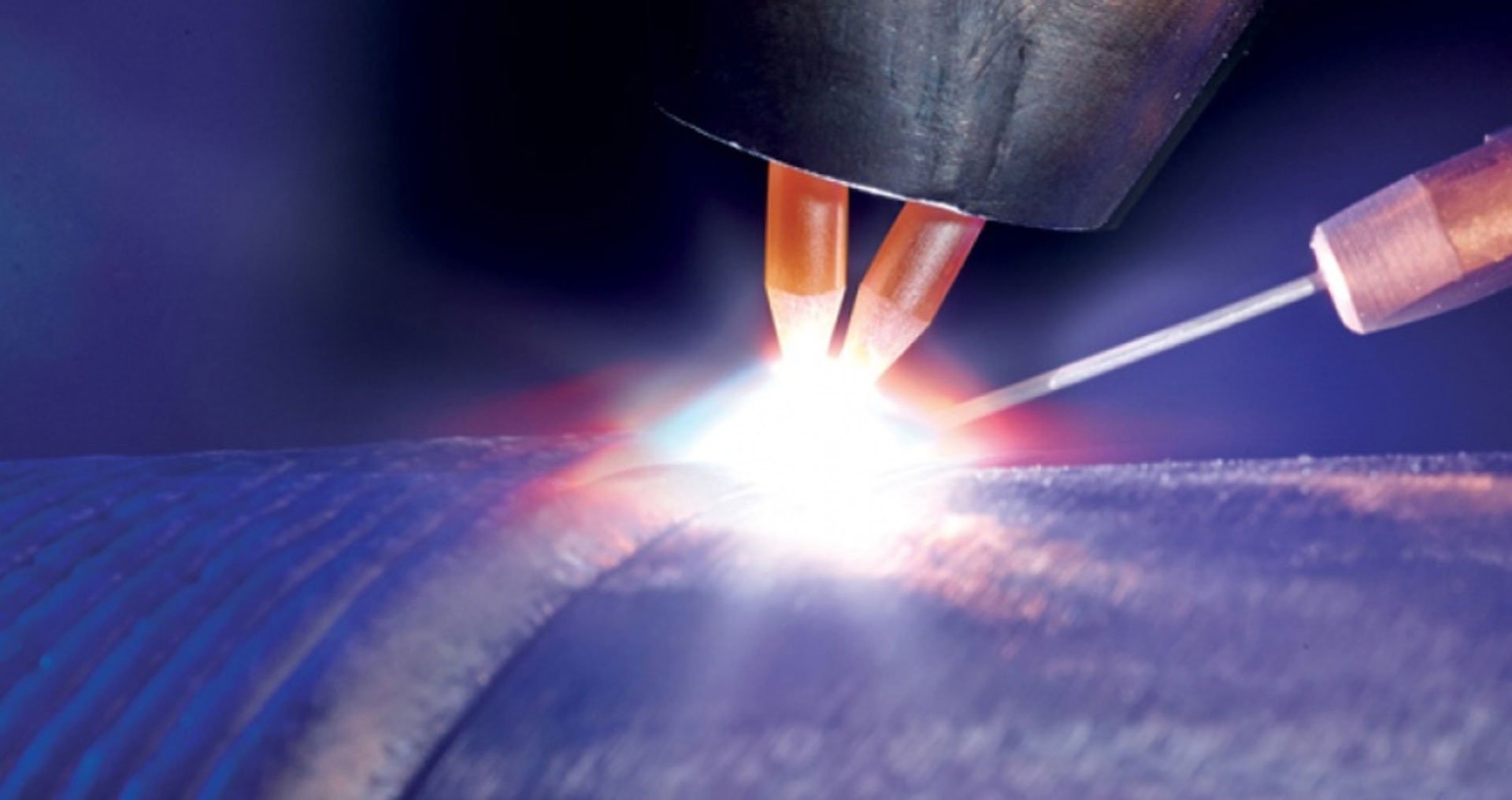

- TIG — еще один популярный вариант, который является дополнительным присадочным материалом.

Это обычно используется для сплавления двух разных частей материала в виде композитов. Вольфрамовые электроды

Это обычно используется для сплавления двух разных частей материала в виде композитов. Вольфрамовые электроды - TIG не плавятся, поэтому они не являются расходуемым материалом. Они принимают участие в сварке, когда возникает потребность в сварочном электроде. Электроды для сварки MIG

- – это еще одна проволока Fed. Его также называют проволокой MIG.

Правильный выбор электродов имеет важное значение для прочности сварки, простоты очистки, минимизации разбрызгивания и качества биения. Электроды необходимо хранить бережно и в защищенном от влаги месте. После удаления упаковки обязательно следуйте указаниям производителя, чтобы избежать каких-либо внешних повреждений.

Что такое покрытые сварочные электроды?

Когда вы подвергаете расплавленный металл воздействию воздуха, он имеет тенденцию поглощать азот и кислород и становиться хрупким. На него неблагоприятно влияет воздействие воздуха. Так, тонкий слой шлакового покрытия необходим для защиты расплавленного металла или затвердевания свариваемого металла от изменений при контакте с атмосферой. Используя электродное покрытие, вы можете легко получить это покрытие.

Используя электродное покрытие, вы можете легко получить это покрытие.

Состав покрытия сварного электрода играет огромную роль в определении характеристик электрода, состава свариваемого металла и его пригодности. Состав покрытия сильно зависит от основных принципов физики, химии и металлургии. Покрытие имеет важное значение, поскольку оно обеспечивает защитный слой металла. Это предотвращает стабилизацию дуги, повреждение и улучшение сварного шва различными способами.

Вот некоторые из наиболее распространенных способов улучшения сварки.

- Стабильная сварочная дуга

- Жесткое и прочное покрытие

- Увеличить скорость утилизации

- Легкое удаление шлака

- Гладкая металлическая поверхность и ровные края

- Контроль проникновения

Металлические дуговые электроды легко классифицировать и сгруппировать как электроды с тонким покрытием или электроды без покрытия и электроды с толстым покрытием или экранированные дуговые электроды. Покрытые электроны являются популярным присадочным металлом, который обычно используется для дуговой сварки. Имеет состав для покрытия электродов, определяющий его пригодность, технические характеристики и наплавленный металл шва.

Покрытые электроны являются популярным присадочным металлом, который обычно используется для дуговой сварки. Имеет состав для покрытия электродов, определяющий его пригодность, технические характеристики и наплавленный металл шва.

Тип электрода, который вы использовали, основан на определенных свойствах, необходимых для наплавки. Некоторые из этих свойств включают высокую прочность на растяжение, пластичность, коррозионную стойкость, тип основного металла для сварки, положение, полярность и текущие требования к процессу.

Понимание классификации

Для сварочных электродов большинство сварочных обществ в Америке приняли серию классификационных номеров Американского общества сварщиков. Это обычно следует большинству сварочных производств.

Проверьте следующую настройку системы идентификации стальных электродов.

- E Обозначает, что электрод предназначен специально для дуговой сварки.

- Первые две или три цифры обозначают предел прочности при растяжении.

Это сопротивление Материала силам, которые пытаются его разорвать. Он сделан из тысячи фунтов наплавленного металла на квадратный дюйм.

Это сопротивление Материала силам, которые пытаются его разорвать. Он сделан из тысячи фунтов наплавленного металла на квадратный дюйм. - Третья или четвертая цифра обозначает позицию сварки. 0 указывает на то, что классификация не используется, 1 обозначает все положения, 2 — горизонтальные или плоские положения, а 3 — только плоские положения.

- Четвертая и пятая цифры обозначают тип электрода, используемого для нанесения покрытия. Это также указывает на тип используемого источника питания, будь то обратная или прямая полярность, постоянный или переменный ток.

- Тип покрытия, положение полярности и сварочный ток обозначаются четвертой цифрой классификации.

Например, если вы возьмете номер E6010, это будет означать, что это электрод для дуговой сварки с пределом прочности при растяжении 60 000 фунтов на квадратный дюйм и минимальным напряжением. Его можно использовать в разных положениях, а источник питания постоянного тока и обратной полярности.

Система классификации для электродов для дуговых разрядов под флюсом

Понимание системы идентичности сплошной углеродистой стали без покрытия можно осуществить следующими способами.

- Буква E в префиксе чаще всего используется для обозначения электрода. Затем следует буква, обозначающая уровень марганца. Это будет H для высокого марганца, M для среднего и L для низкого. После этого он найдет число, указывающее среднее количество углерода, которое выражается либо в пунктах, либо в процентах. Часть состава проволоки полностью идентична проволоке в спецификации на газометалл. В спецификациях Американского общества сварщиков

- названа электродная проволока, которая использовалась для дуговой сварки под флюсом. Это «Электроды и флюсы из мягкой стали без покрытия для дуговой сварки под флюсом». В спецификациях будет указан химический состав наплавленного металла и состав проволоки в зависимости от используемого флюса. В его технических характеристиках указан состав электродной проволоки.

Когда вы используете специальные флюсы для флюса под флюсом на этих электродах и свариваете по разным процедурам, они могут соответствовать механическим свойствам наплавленного металла.

Когда вы используете специальные флюсы для флюса под флюсом на этих электродах и свариваете по разным процедурам, они могут соответствовать механическим свойствам наплавленного металла. - Красные обычно используются для сварки газокислородного газа и наполнителя. Вы найдете его префиксную букву R, а затем G, которая обозначает стержень, который чаще всего используется для газовой сварки. После этих букв вы найдете две цифры, которые могут быть 65, 60 или 45. Это обозначает приблизительную прочность на растяжение, необходимую в 1000 фунтов на квадратный дюйм.

- В случае цветных присадочных металлов чаще всего встречаются префиксы RB, R или E. После этих букв можно найти химические символы металлов. Чаще всего указываются инициалы элементов. В случае, если используется более одного сплава и включены аналогичные элементы, вы найдете букву суффикса или любое число, добавленное к нему.

- Спецификации Американского общества сварщиков в основном используются для идентификации электродной проволоки и неизолированных сварочных стержней.

Вы также найдете военные спецификации, такие как типы MIL – E или – R. Федеральные спецификации – тип AMS и QQ – R. Для конкретных присадочных металлов требуется специальная идентификация.

Вы также найдете военные спецификации, такие как типы MIL – E или – R. Федеральные спецификации – тип AMS и QQ – R. Для конкретных присадочных металлов требуется специальная идентификация.

Одним из важнейших аспектов твердосплавных электродных стержней и проволоки является состав, указанный в спецификациях. Все спецификации предоставят информацию о пределах состава для различных проводов и необходимости механических свойств.

Медь может отслаиваться вместе с омедненными проводами в механизме подачи. Это может быть огромной проблемой. Это может забить контактные ленты или вкладыши. Таким образом, использование легкого медного покрытия является желательным подходом. Необходимо, чтобы поверхность электродной проволоки была очищена от пыли и других соединений. Вы можете просто использовать белую чистящую ткань, чтобы проверить и потянуть провод по всей длине. Помните, что слишком много пыли не может запилить вкладыши, привести к неустойчивой работе и может снизить способность принимать ток от наконечника.

Прочность или температуру проволоки можно легко проверить с помощью испытательной машины. Провода более высокой прочности лучше проходят через кабели и пистолеты. Однако провода с минимальной прочностью на растяжение должны иметь характеристики 140 000 фунтов на квадратный дюйм.

Вы можете найти различные упаковки электродных проводов. Как правило, они варьируются от небольших катушек, которые используются в шпульных пистолетах, до средних катушек для дуговой сварки металлическим электродом. Катушки с электродами можно размещать на барабанах, входящих в состав сварочного оборудования. Диапазон катушек, которые вы можете найти, составляет сотни фунтов. Вы можете найти электродную проволоку и раздаточные пакеты или барабанные упаковки, где большинство этих проводов правильно уложены в круглые контейнеры и протянуты с помощью автоматического механизма подачи проволоки.

Проверьте следующую таблицу.

| ХАРАКТЕРИСТИКИ ЭЛЕКТРОДОВ | |||||

| Электроды | Должности | Покрытия | Проникновение | Прочность на растяжение (PSI) | Текущий |

| E-6010 | Все | Натрий с высоким содержанием целлюлозы | Глубокий | 60, 000 | DCEP |

| E-6011 | Все | Калий с высоким содержанием целлюлозы | Глубокий | 60, 000 | DCEP AC |

| E-6012 | Все | Высокое содержание титана натрия | Средний | 60, 000 | DCEN AC |

| E-6013 | Все | Высокое содержание титана и калия | мелководье | 60, 000 | DCEP DCEN AC |

| E-6018 | Все | Железный порошок с низким содержанием водорода | Мелкий – средний | 70, 000 | DCEP AC |

| E-6024 | Плоский Горизонтальный | Железный порошок с низким содержанием водорода | Мелкий – средний | 70, 000 | DCEN AC |

Какие существуют типы покрытий?

Для покрытия сварочных электродов используется от 6 до 12 ингредиентов. Они обычно используются для сварки низколегированных и низколегированных сталей.

Они обычно используются для сварки низколегированных и низколегированных сталей.

- Диоксид титана используется, поскольку он способствует образованию быстрозамерзающего, но очень жидкого шлака, что способствует дуговой ионизации. Целлюлоза

- обеспечивает газовую защиту в сочетании с восстановителем, тогда как распад целлюлозы создает газовую защиту вокруг дуги.

- Ферросилиций и ферромарганец могут быть полезны для окисления расплавленного металла сварного шва, а также для добавления марганца и кремния.

- Карбонат металла помогает регулировать основность шлака и обеспечивает необходимую восстановительную атмосферу.

- Фтористый кальций создает газовую защиту для дуговой защиты и текучести, регулируя основность шлака и растворимость оксида металла.

- Камеди и глины придают эластичность материалу с пластиковым покрытием. Он также придает прочность всему покрытию.

- Минеральный силикат обеспечивает прочность и шлаковатость покрытия электродов.

- Марганец или оксид железа помогают регулировать текучесть и свойства шлака, а также стабилизируют дугу.

- Легированные металлы, такие как хром, молибден и никель, обеспечивают отложение большего количества легирующих элементов на свариваемом металле.

Существует несколько других типов покрытия, кроме вышеупомянутых. Большинство из них представляют собой комбинацию упомянутых типов. Тем не менее, профессионалы должны сделать комбинацию для любого специального применения, такого как цветные металлы, сварка чугуна и твердые поверхности.

Как хранить?

Электроды должны быть сухими. Помните, что влага может ухудшить характеристики покрытия и вызвать разбрызгивание, трещины и пористость в зоне сварки. Когда вы подвергаете электроды воздействию влажного воздуха более трех часов, обязательно высушите их, нагревая при температуре 500°F не менее двух часов.

После надлежащей сушки электродов выберите подходящий влагонепроницаемый контейнер для их хранения. Если их согнуть, это может привести к потере или поломке жилы. Вы не должны использовать электроды, если их основной провод был оголен.

Если их согнуть, это может привести к потере или поломке жилы. Вы не должны использовать электроды, если их основной провод был оголен.

Однако, если вы проверите классификацию и найдете суффикс R, это означает, что электрод имеет повышенную влагостойкость.

Какие существуют типы электродов?

1. Неизолированные электроды

Составы проволоки используются для создания неизолированных сварочных электродов для конкретных применений. Эти специальные электроды не имеют никаких покрытий, если только они не нужны для волочения проволоки. Эти покрытия дают небольшой стабилизирующий эффект, но кроме этого таких последствий нет. Они в основном используются для сварки марганцевой стали и некоторых других целей, где электроды с покрытием нежелательны.

2. Электроды со светлым покрытием

Электроды со светлым покрытием имеют определенный состав. Легкое покрытие обычно наносится на его поверхность распылением, погружением, промыванием, кистью, протиранием или галтовкой. Такие покрытия повышают паровые характеристики дуги.

Такие покрытия повышают паровые характеристики дуги.

Это покрытие выполняет следующие функции:

- Сокращает или растворяет такие примеси, как фосфор, сера и оксиды.

- Он изменяет поверхностное натяжение расплавленного металла, чтобы убедиться, что конец металла частый и меньший. Это обеспечивает улучшенное и равномерное течение расплавленных металлов.

- Повышает стабильность дуги за счет введения легко ионизированного металла в поток дуги.

- Некоторые легкие покрытия могут образовывать шлак. Это тонкий шлак, и он не будет действовать так же, как экранированный электрод.

- Экранированная дуга или электроды с толстым покрытием

Электроны дуги с толстым покрытием или экранированные имеют определенный состав. Это необходимо соблюдать для покрытия, которое наносится методом экструзии или окунанием.

При производстве электродов используются три основных типа:

- Минеральное покрытие

- Целлюлозное покрытие

- Комбинация целлюлозы и минерального покрытия

Целлюлозные покрытия состоят из растворимого хлопка или различных других форм целлюлозы, которые в некоторых случаях содержат незначительное количество натрия, титана, калия и других материалов. Он может создавать газообразные зоны поперек дуги и зоны сварки для защиты расплавленного металла.

Он может создавать газообразные зоны поперек дуги и зоны сварки для защиты расплавленного металла.

Минеральное покрытие обычно состоит из оксида металла, силиката натрия, глины и ряда других неорганических веществ. Может образовывать шлаковые отложения.

3. Функции экранированной дуги или электродов с толстым покрытием

Сварные электроны способны производить восстановительные газы, защищающие дугу. Это может быть полезно, так как предотвращает загрязнение металлом при контакте с азотом или атмосферным кислородом. Когда кислород соединяется с расплавленным металлом, он обычно удаляет элементы и приводит к пористости. Азот может вызвать низкую пластичность, хрупкость и плохую коррозионную стойкость при низкой прочности.

Может уменьшать содержание таких примесей, как фосфор, сера и оксид, так что примеси не ухудшают сварочный нагар. Применение некоторых веществ повышает стабильность. Это устраняет флуктуации, и, следовательно, дуга поддерживается правильно, без разбрызгивания.

Имеет силикатное покрытие, которое образует шлак на основном металле и расплавленном сварном шве. Поскольку шлак начинает остывать очень медленно, он позволяет охлаждать металл и замедляет затвердевание, удерживая тепло. Медленный процесс затвердевания в металле исключает любую возможность захвата газа и позволяет примесям плавать на поверхности.

Включая легированные материалы, вы можете изменить физические характеристики. Он обеспечивает улучшенное качество свариваемого металла и увеличивает скорость.

4. Вольфрамовые электроды

Существует три различных типа сварки ВИГ для неплавящихся электродов. Вы можете легко идентифицировать электроны вольфрама по метке или краске. В процессе идентификации может помочь следующее.

Коричневый : Содержит 0,3–0,5% циркония.

Красный : Содержит 2% тория.

Зеленый : Чистый вольфрам.

Желтый : Содержит 1% тория.

Электроды из чистого вольфрама в основном используются при меньших сварочных операциях по сравнению с электродами из легированного вольфрама. Эти электроды имеют меньшую способность проводить ток и меньшую устойчивость к загрязнению.

Вольфрамовые электроды содержат от 0,3 до 0,5% циркония. Когда дело доходит до производительности, он обычно находится между торированным вольфрамом и электродами из чистого вольфрама.

Торированный вольфрам считается намного лучше чистых электродов, поскольку они обладают улучшенной стабильностью дуги, более высоким выходом электронов, более длительным сроком службы, лучшей способностью проводить ток и улучшенной устойчивостью к загрязнению.

5. Электроды для дуговой сварки постоянным током

При выборе определенного типа сварочного электрода необходимо следовать рекомендациям производителя. Как правило, электроды с прямым экраном в основном предназначены для прямой или обратной полярности или даже для того и другого. Даже там, где не все, большинство электродов постоянного тока используют переменный ток.

Даже там, где не все, большинство электродов постоянного тока используют переменный ток.

В некоторых типах покрытий используется постоянный ток, например, из цветных металлов, масляной легированной стали и с неизолированными электродами. Вы также найдете рекомендации производителя, в том числе тип основного металла, который подходит для конкретного электрода, конкретных условий и других поправок в случае плохой подгонки.

В большинстве случаев вы получите меньшее проникновение при выборе электродов с прямой полярностью по сравнению с электродами с обратной полярностью. По этой причине он предлагает улучшенную скорость сварки. С обоими типами вы обнаружите превосходное проплавление при манипулировании дугой и условиях сварки.

6. Электроды для дуговой сварки на переменном токе

Электроды с покрытием прекрасно подходят для сварки на переменном или постоянном токе. Переменный ток желателен, когда вам нужно выполнить сварку в ограниченных зонах, или вы используете сильный ток для более толстого участка, так как это уменьшает дугу. Как правило, это приводит к включению шлака, меньшему сплавлению сварного шва и образованию пузырей.

Как правило, это приводит к включению шлака, меньшему сплавлению сварного шва и образованию пузырей.

Вы должны использовать процедуры переменного тока и углерода, а также сварку атомарным водородом. Это позволяет обеспечить равномерную скорость сварки и правильный расход электрода.

Что такое дефекты электродов и их последствия?

Если вы обнаружите оксиды или элементы, присутствующие в покрытии электрода, вы должны знать, что это напрямую повлияет на стабильность дуги. Когда дело доходит до неизолированных электродов, однородность и состав являются одними из наиболее важных факторов в поддержании стабильности дуги. Толстые электроды или электроды с тонким покрытием устранят любые воздействия дефектной проволоки.

Оксид алюминия или алюминий, оксид кремния, кремний и сульфат железа считаются очень нестабильными. Принимая во внимание, что оксид кальция, оксид марганца и оксид железа обладают способностью стабилизировать сварной шов.

Если содержание серы или фосфора превышает 0,04%, это может повлиять на свариваемый металл, поскольку они переходят от электрода к расплавленному металлу. Фосфор может привести к ломкости, росту зерен и морозостойкости. Такие дефекты могут улучшить величину. Сера обычно действует как шлак и вызывает хрупкость. Марганец может способствовать правильному формированию сварных швов.

Фосфор может привести к ломкости, росту зерен и морозостойкости. Такие дефекты могут улучшить величину. Сера обычно действует как шлак и вызывает хрупкость. Марганец может способствовать правильному формированию сварных швов.

Понимание скорости осаждения

Различные электроды имеют различную скорость осаждения из-за состава покрытия. Железный порошок при использовании в электродах в покрытии будет иметь более высокую скорость осаждения. Процент в покрытии составляет где-то между 10 и 50%.

Процент связан со спецификациями требований Американского общества сварщиков. Однако европейский метод немного отличается.

- 30 % железного порошка по стандарту США может дать 100–110 % осаждения по европейской формуле.

- 50% мощность железа по стандарту США может производить 150% осаждение по европейской формуле.

Неплавящиеся электроды

Типы

Вы найдете два разных типа электронов для сварки неплавящимся электродом.

- Одним из них является угольный электрод, который представляет собой металлический электрод без наполнителя, который обычно используется для резки или дуговой сварки. Он состоит из угольно-графитовых стержней, которые могут не иметь или могут быть покрыты медью или любым другим покрытием.

- Вольфрамовый электрод – это еще один тип, который не является присадочным металлом. Они чаще всего используются для резки или дуговой сварки. Он в основном сделан из вольфрама.

1. Углеродные электроды

Американское общество сварщиков не предоставляет спецификаций для угольных сварочных электродов. Однако существуют военные технические условия под названием «Электроды режущие и сварочные углерод-графитовые без покрытия и с медным покрытием».

Эта конкретная спецификация предлагает систему классификации в зависимости от трех различных марок, таких как непокрытая, омедненная и обычная. Вы получите информацию о диаметре, потребности в соответствии с допуском размера и информацию о длине. Вы также сможете понять выборку, обеспечение качества и другие тесты. Некоторые из наиболее распространенных применений включают сварку двойным углеродом, углеродную дуговую сварку, воздушную углеродную резку и углеродную резку.

Вы также сможете понять выборку, обеспечение качества и другие тесты. Некоторые из наиболее распространенных применений включают сварку двойным углеродом, углеродную дуговую сварку, воздушную углеродную резку и углеродную резку.

2. Стержневые электроды

- Вы сможете различать стержневые сварочные электроды следующими способами.

- Материалы: Электроды для стержневой сварки в основном изготавливаются из высокоуглеродистой стали, чугуна, специальных сплавов, не содержащей железа и низкоуглеродистой стали.

- Размер: Некоторые из наиболее распространенных размеров: 5/6, 1/4, 7/32, 3/16, 1/8, 5/6, 1/16 и 3/32. Необходимо, чтобы сердечник был немного узким по сравнению со свариваемыми материалами.

- Прочность: Обычно ориентируется на прочность на растяжение. Каждая сварка будет прочнее свариваемых металлов. Следовательно, материал электрода также должен быть прочнее.

- Смесь железного порошка: Присутствие во флюсе улучшает состав расплавленного металла в сварном шве.

Они отличаются хорошим стартом дуги и большим сроком службы, но могут быть опасны для здоровья при вдыхании сварочных газов и аэрозолей.

Они отличаются хорошим стартом дуги и большим сроком службы, но могут быть опасны для здоровья при вдыхании сварочных газов и аэрозолей.

Это обычно используется для сплавления двух разных частей материала в виде композитов.

Это обычно используется для сплавления двух разных частей материала в виде композитов. Это сопротивление Материала силам, которые пытаются его разорвать. Он сделан из тысячи фунтов наплавленного металла на квадратный дюйм.

Это сопротивление Материала силам, которые пытаются его разорвать. Он сделан из тысячи фунтов наплавленного металла на квадратный дюйм. Когда вы используете специальные флюсы для флюса под флюсом на этих электродах и свариваете по разным процедурам, они могут соответствовать механическим свойствам наплавленного металла.

Когда вы используете специальные флюсы для флюса под флюсом на этих электродах и свариваете по разным процедурам, они могут соответствовать механическим свойствам наплавленного металла. Вы также найдете военные спецификации, такие как типы MIL – E или – R. Федеральные спецификации – тип AMS и QQ – R. Для конкретных присадочных металлов требуется специальная идентификация.

Вы также найдете военные спецификации, такие как типы MIL – E или – R. Федеральные спецификации – тип AMS и QQ – R. Для конкретных присадочных металлов требуется специальная идентификация.