Как сваривать тонкий металл графитовым электродом из батарейки своими руками

Мало кто знает, но из обычной солевой батарейки и источника постоянного тока на 15-20 А, можно сделать копеечный аналог TIG сварки. При помощи которого можно варить тонкий металл с присадочной проволокой, сваривать скрутки проводов, запаивать отверстия. Если брать конкретные примеры, то вполне можно осуществить качественный ремонт оторванного крыла велосипеда, пробитого глушителя мотоцикла, заварить дырки в кастрюле и отремонтировать тому подобные дефекты.

Понадобится

- круг стальной диаметром 25 мм и длиной около 30 см;

- болгарка;

- токарный станок;

- резьбонарезной инструмент;

- винт М4 с шайбой;

- болт М6 с гайкой и 2 шайбами;

- провод с сечением 16 мм.кв. – 50 см;

- оконцеватель провода – 2 шт;

- использованные солевые батарейки.

Сварочные электроды и проволока на АлиЭкспресс со скидкой – http://alii.pub/606j2h

Процесс изготовления держателя для сварки

С помощью болгарки отрезаем 30-35 см стального круга. Отмеряем 10 см от одного торца круга, и на токарном станке стачиваем этот отрезок до диаметра 10-15 мм. Из этой детали мы будем делать держатель.

Отмеряем 10 см от одного торца круга, и на токарном станке стачиваем этот отрезок до диаметра 10-15 мм. Из этой детали мы будем делать держатель.

Со стороны широкого торца на токарном станке просверливаем отверстие диаметром 3,3 мм глубиной 1 см. Со стороны узкого торца просверливаем отверстие диаметром 4 мм глубиной 1 см.

В отверстии диаметром 3,3 мм нарезаем резьбу М4. Берем провод с сечением около 16 мм.кв. Зачищаем с обоих торцов и присоединяем оконцеватели. Один конец провода с помощью винта и шайбы прикручиваем к отверстию круга, где нарезана резьба. Хорошо затягиваем винт.

К оконцевателю второго конца провода подсоединяем болт М6 с двумя шайбами и гайкой. Хорошо затягиваем.

Процесс изготовления электрода для сварки из батарейки

Переходим к следующему этапу. Нам понадобятся обычные солевые батарейки. Важно, чтобы батарейки не были алкалиновые!

Разбираем батарейку, и достаем графитово-угольный стержень, который очень хорошо применяется в сварочных работах.

Затачиваем графитовый стержень под конус, чтобы сварочная дуга была сфокусирована, а не рассеяна.

Сварка графитовым электродом

Вставляем стержень в свободное отверстие держателя.

Устройство готово – получился сварочный держатель для сварки угольно-графитовым электродом из батарейки.

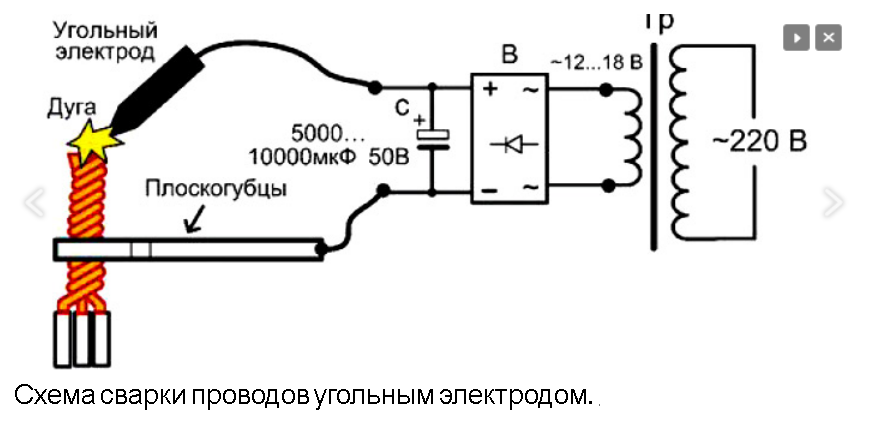

Для самой работы понадобится сварочный аппарат или мощный трансформатор постоянного тока.

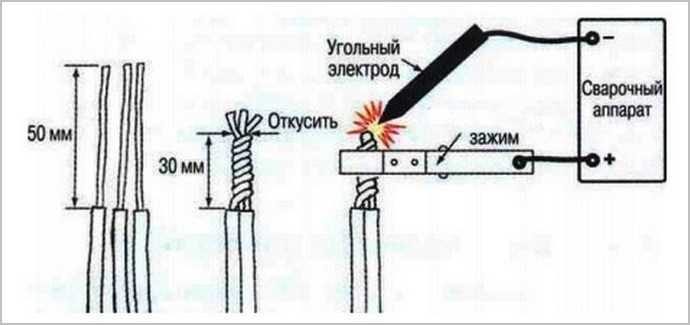

Подключаем держатель ко входу «минус» сварочного аппарата. Массу ко входу «плюс». Выставляем ограничение ток на 15 А, и начинаем сваривать металл, используя дополнительно обычную или сварочную проволоку для наплавки металла.

С самостоятельно изготовленным держателем можно сваривать любой тонколистовой металл, медные и алюминиевые провода, латунные пластины и многое другое.

Смотрите видео

Делаем из обычного сварочного инвертора TIG сварку – https://sdelaysam-svoimirukami.ru/8081-delaem-iz-obychnogo-svarochnogo-invertora-tig-svarku.html

сварка графитированным электродом медных проводов

Выполнить соединение можно разными способами, но именно сварка является наиболее эффективным, быстрым и надежным из них.

Созданные таким образом швы характеризуются высокой прочностью, отменным показателями электропроводимости, отвечают нормам и требованиям безопасности, служат долгие годы. Для сварки проводов мастера используют графитовые электроды, обладающие неоспоримыми достоинствами.

Содержание

- Применение стержней и особенности работы с ними

- Регулирование силы тока

- Сварка алюминиевых проводов

- Как правильно сделать и сварить скрутку?

- Требования техники безопасности при сварке графитом

- Подведем итоги

Графитированные способны проводить ток, не плавясь при этом, что случается с проволокой из иных материалов. В этом заключается главная отличительная особенность таких изделий. Электроды из графита выпускаются с наконечниками разных форм и длины, бывают обычными или омедненными.

Опишем наиболее выгодные характеристики электродов данного вида:

- доступная стоимость, широка распространенность;

- экономичный расход;

- материал, из которого создают стержень, не прилипает к соединяемым деталям;

- способность быстро разогреваться до температуры плавления металла;

- для разжигания дуги при работе инвертором потребуется ток в 5-10 А.

Таблица режимов сварки графитовыми электродами.Также следует отметить, что сварной шов на медных проводах, изготовленный с применением графитовых электродов своими руками, получается стойким к коррозии, высоким температурам, но сама проволока при этом не склонна к образованию трещин при выполнении работы.

С их помощью можно сварить медностержень или алюминиевые провода, но у графитовых сварочных электродов существует несколько недостатков, чего не стоит забывать:

- соединение сваркой с применением графитовых стержней отличается сложностью, поскольку они имеют маленький диаметр ‒ 6 мм;

- эксплуатационные параметры соединяемых деталей могут ухудшиться в связи с повышенной концентрацией углерода в металле, которую провоцирует применение графитовых стержней;

- электроды из графита с определенным видом наконечника нужны для выполнения узкого списка операций, поэтому важно подбирать разные виды такой детали для стержней при выполнении разных видов работ;

Применение стержней и особенности работы с ними

Графитовый электрод нашел применение не только для выполнения сварных соединений проводов: его используют в гораздо более большом перечне операций.

Графитовые сварные стержни необходимы для предварительного обрабатывания металлических поверхностей перед сварочными работами, а также иными видами обработки, резки заготовок из металла, зачистки кромок металла и т.п. Не только металлургия активно использует электроды данного типа, но и судопроизводство.

Сварка угольной дуги.Электроды для сварки из графита позволяют оперативно и с высокой долей эффективности срезать заклепки, прошивать элементы из легированной, углеродистой стали.

Они также актуальны при плавлении стали и , а также некоторых сплавов в электротермических печах. А благодаря наличию ниппелей, такие стержни можно соединять между собой, что позволяет наладить непрерывную подачу расходного материала для сварки в печи.

На заметку! Практика показывает, что применение графитовых стержней для сварки медных проводов и для дуговой резки металла позволяет снизить количество брака и дефектов сварных швов. Главное, при работе графитом сварщику важно соблюдать технологию и придерживаться правил безопасности.

Графитовые стержни также актуальны для выполнения иных операций:

- сварные операции с изделиями из цветных металлов, элементов из тонкого металла;

- заварка дефектов, которые появились при нарушении технологии литья;

- наплавка твердосплавных деталей к металлической основе.

Часто графитовые электроды используются для сварки вместе с присадкой, подающейся в процессе выполнения операции или укладывающегося заранее в место расположения шва.

Стоит напомнить, что работа с графитом и сварочным аппаратом имеет свои особенности, которые непременно стоит учитывать для получения долговечных, максимально прочных и надежных сварных соединений:

- Для экономии расхода сварного стержня и поддержания дуги на стабильном уровне при длительной сварке следует использовать прямую полярность.

То есть, подавать минус нужно именно на электрод. - Сварные процессы важно осуществлять с учетом воздействия внешних факторов на стабильность дуги, это позволит добиться лучшего результата.

- При работе с графитовыми электродами значение КПД ниже, чем при работе с плавящимися электродами.

- Сварные соединения при сварке графитом характеризуются средними показателями пластичности.

Также швы могут иметь пустоты, что влияет на их долговечность.

По этим причинам сварку графитом должен выполнять квалифицированный мастер, а новичкам в данных вопросах стоит предварительно хорошенько потренироваться.

Чертеж сварочных работ с применением угольного электрода.Существует два технологических приема, актуальных для работы с графитовыми стержнями:

- Материал подают прямо в пламя дуги.

При этом сварную проволоку размещают между элементом из металла и электродом под углом 30 градусов и подают несколько раньше, нежели сам электрод. Угол подачи стержня ‒ 70 градусов, что позволяет значительно ускорить процесс выполнения работы. - Мастер наплавляет валик основного металла с применением электрода, после чего в него подается присадка.

Основное отличие данной технологии заключается в том, что первым подается стержень и только после этого проволока.

Опасность применения данного технологического приема для неопытного сварщика состоит в большой вероятности прожога металла, хотя скорость работы при этом очень повышается. По этой причине он больше подходит для операций с металлическими деталями, имеющими толстые стеночки.

На заметку! Электролиз с использованием графита осуществляется исключительно при стабильном токе с прямым подключением.

При работе с электродами из графита важно помнить следующее: определяющий параметр при их использовании – плотность используемого тока. Если максимальное значение данного параметра превышается по каким-либо причинам, графит может испортиться.

Чтобы продлить эксплуатационный срок изделий, с обеих сторон можно вкрутить специальные ниппели для удлинения электрода. Такое решение позволит повысить надежность графитовых электродов и сэкономит денежные средства на приобретение новых стержней.

Регулирование силы тока

Регулировку тока для проводов осуществляют в приделах 30-120 ампер, именно такой диапазон характерен для большинства инверторных сварочных агрегатов.

Схема сварки в среде защитного газа.Точный ток сварки в любом варианте сварщику приходится определять опытным путем, в связи со следующими факторами:

- любая модель инвертора характеризуется определенными особенностями, поэтому крайне важно внимательно прочесть инструкцию к конкретному прибору;

- напряжение сети конкретного строения может не соответствовать 220 Вольтам;

- в медные жилы проводов входят разные по составу компоненты, если они изготовлены разными производителями;

Важно знать значения силы тока, при достижении которой можно производить эффективное соединение жил проводов с различным сечением при сварке графитовым электродом:

- при сваривании жил диаметром 1,5 мм2, инвертор настраивают на 70 ампер;

- три проводка с таким же сечением следует сваривать при токе 81-91 ампер;

- сила тока для соединения трех жил с диаметром 2,5 мм2 путем сварки должна достигать 81-101 ампер;

- четыре жилы 3 мм2 свариваются с силой тока в пределах 101-121 ампер.

Сварка алюминиевых проводов

Графитовым электродом осуществляют точечную сварку медных, а также алюминиевых проводов. Операции проводят под флюсом. Это специальный порошок внутри , который расплавляется и продуцирует защитный газ.

Последний предостерегает сварные кромки от контакта с кислородом и окисления вследствие этого.

Актуальное значение силы тока выставляют с помощью регулятора. Ток выпрямляют посредством применения диодного моста и фильтра пульсаций.

Хотя отметим, что опытные мастера могут соединить провода сваркой даже при переменном токе и без регулировки путем выжидания нужного времени удержания дуги. Но выполнение сварочных работ переменным током дает менее качественный результат.

Как правильно сделать и сварить скрутку?

Важно не допустить плавления изоляционного материала провода, для чего потребуется присоединить радиатор из металла к месту выхода скрутки из изоляции. Чаще остальных подбирают медный вариант, потому что этот характеризуется высокой теплопроводностью.

Большая площадь контакта улучшает процесс теплообмена и отводит тепло от скрутки.

Перед началом сварки жил проводов следует осуществить подготовительные работы. Очистите от изоляции и лакового покрытия, если оно присутствует. Скрутку делают максимально плотно, дабы витки тесно контактировали друг с другом.

Очистите от изоляции и лакового покрытия, если оно присутствует. Скрутку делают максимально плотно, дабы витки тесно контактировали друг с другом.

Оптимальная длина скрутки ‒ 5-6 см. При этом концы проводов отрезают на одинаковом расстоянии, дабы они попали в зону действия сварки.

В месте фиксации радиатора к проводам потребуется присоединить зажим массы агрегата, а после ‒ поднести графитовый электрод к обрезанным краям. Контакт для сварки должен быть максимально кратковременным.

Оптимальное время – 1 секунда, по истечении которой на конце скрутки сформируется участок расплавленной меди в виде шара. Таким же образом поддают сварке с помощью графитовых электродов остальные скрутки жил проводов.

Требования техники безопасности при сварке графитом

Графитовый электрод позволяет создавать надежные соединения деталей разного рода , но сварку крайне важно осуществлять с учетом норм безопасности.

Опишем их подробно:

- ток, подающийся к сварочным кабелям, обязательно следует отключить перед началом работы, дабы предостеречь себя от удара током;

- операции при помощи сварного аппарата нужно выполнять только в специальной одежде, обуви и с применением средств индивидуальной защиты, которые помогут уберечь глаза, руки и кожу тела от ожогов;

- место выполнения работ очищают от легко воспламеняющихся предметов, что позволит избежать риска возникновения пожара;

- после сваривания одной скрутки важно подождать, пока она остынет, и только тогда переходить к работе с последующей;

- чрезмерная спешка и нежелание выждать время, пока остынет первая скрутка, может привести к ожогу на теле сварщика;

- скрутки изолируют после сварки при помощи термоусадочной трубки, изолентой.

Если не придерживаться требований безопасности, описанных выше, при выполнении сварочных работ с графитовыми стержнями, можно получить ожог кожи, сетчатки глаз и т. п.

п.

Подведем итоги

Графитированный электрод ‒ популярный расходный материал, применяемый для выполнения сварных соединений проводов из разных металлов: меди, алюминия, стали, чугуна и т.п.

Работать с графитовыми стержнями непросто, но при достаточном уровне мастерства сварные швы получаются долговечными, стойкими к коррозии, высоким температурам, иным негативным факторам извне.

Микроструктурные эффекты добавления коллоидного графита к покрытому Al-Si PHS

Оптимизация морфологии сварного шва и механических свойств

сваренного лазером сплава 22MnB5 с покрытием Al-Si путем нанесения на поверхность

коллоидного графита Стали.

K-51 Лазерная сварка была выполнена на покрытом Al-Si сплаве 22MnB5 PHS толщиной 1,5 мм перпендикулярно направлению прокатки. Чистый коллоидный графит, суспендированный в изопропаноле, наносили на свариваемую область, и полученное графитовое покрытие после испарения составляло от 5 мкм до 130 мкм для испытаний. Параметры, используемые для сварки: мощность 4 кВт, скорость сварки 6 м/мин, диаметр луча 0,3 мм и расфокусировка лазера 6 мм. Затем образцы подвергали горячей штамповке путем нагревания от 6 мин до 930 °C в печи, а затем закалка водой со скоростью охлаждения более 30 °C/с.

Чистый коллоидный графит, суспендированный в изопропаноле, наносили на свариваемую область, и полученное графитовое покрытие после испарения составляло от 5 мкм до 130 мкм для испытаний. Параметры, используемые для сварки: мощность 4 кВт, скорость сварки 6 м/мин, диаметр луча 0,3 мм и расфокусировка лазера 6 мм. Затем образцы подвергали горячей штамповке путем нагревания от 6 мин до 930 °C в печи, а затем закалка водой со скоростью охлаждения более 30 °C/с. Покрытие Al-Si превосходно предотвращает окисление и обезуглероживание высокопрочной стали при повышенных температурах. Однако при сварке происходит диффузия Al в зону сплавления, что стабилизирует феррит при повышенной температуре, снижая прочность сварного соединения. Покрытие из коллоидного графита снижает содержание алюминия и увеличивает содержание углерода в зоне сплавления. Как показано на рис. 1, механизм снижения содержания алюминия обусловлен тем, что графитовое покрытие действует как изолятор для покрытия Al-Si, что затем вызывает выброс расплавленного покрытия Al-Si с поверхности. На рис. 2 показано пропорциональное уменьшение Al в зоне сплавления с увеличением толщины графитового покрытия до 40 мкм, после чего уменьшение Al минимально. Это связано с первоначальным восстановлением Al, вызванным выбросом расплавленного Al-Si из-под графитового покрытия. Графитовое покрытие размером более 40 мкм не способствует дополнительному выбросу Al-Si, а покрытие Al-Si, уже растворенное в сварочной ванне, не будет удалено.

На рис. 2 показано пропорциональное уменьшение Al в зоне сплавления с увеличением толщины графитового покрытия до 40 мкм, после чего уменьшение Al минимально. Это связано с первоначальным восстановлением Al, вызванным выбросом расплавленного Al-Si из-под графитового покрытия. Графитовое покрытие размером более 40 мкм не способствует дополнительному выбросу Al-Si, а покрытие Al-Si, уже растворенное в сварочной ванне, не будет удалено.

Рис. 1: Механизм выброса Al-Si. K-51

Рис. 2. Содержание Al и C в сварном шве с увеличением толщины графита. K-51

Резюме

Концентрация феррита в зоне сплавления снижена с прибл. 40 % без графитового покрытия до прибл. 2% при толщине графитового покрытия 130 мкм (рис. 3). Увеличение содержания C и снижение содержания Al привело к увеличению стабилизированного при повышенной температуре аустенита, а не феррита, и, следовательно, после горячей штамповки получается больший процент мартенсита. Средняя твердость зоны сплавления увеличилась с 320 HV без покрытия до 540 HV при толщине покрытия 130 мкм (рис. 4). Прочность сварного шва образца без графитового покрытия составила 1249±15 МПа, тогда как прочность сварного шва с покрытием 130 мкм составила 1561±7 МПа, что соответствует основному металлу (рис. 5). С увеличением толщины графитового покрытия повышается прочность сварного шва, которая в конечном итоге может сравняться с прочностью основного металла.

Средняя твердость зоны сплавления увеличилась с 320 HV без покрытия до 540 HV при толщине покрытия 130 мкм (рис. 4). Прочность сварного шва образца без графитового покрытия составила 1249±15 МПа, тогда как прочность сварного шва с покрытием 130 мкм составила 1561±7 МПа, что соответствует основному металлу (рис. 5). С увеличением толщины графитового покрытия повышается прочность сварного шва, которая в конечном итоге может сравняться с прочностью основного металла.

Рисунок 3: Концентрация феррита в сварном шве. K-51

Рисунок 4: Твердость зоны плавления в зависимости от толщины графита. K-51

К-51

Многоразовая графитовая форма для экзотермической сварки для кабельного тройника

Основной контент начинается здесьBlackburn / EZGround

MFR: ABB-Установка Продукты

MFR #: CC2-4-500K500K

UPC: 783786150977

Предмет №: 701637

ABB-Установка

MFR #: CC2-4-4001

ABB-Установочные продукты

MFR #: CC2-4-400K.