Особенности и сферы применения плазменной сварки

Соединение деталей – лишь одна из многих возможностей плазменной сварки, которая вывела этот процесс на качественно новый уровень. В чем же его особенности? Насколько эффективен он на практике и есть ли у него недостатки на фоне большого количества преимуществ?

Появлению этой технологии мы обязаны, прежде всего, американским ученым – физику Леви Тонксу и химику Ирвингу Ленгмюру. Они впервые ввели термин «плазма», после чего начались активные работы с использованием этого вещества. Сам же метод появился несколько позже, и для его реализации по сей день используется ионизированный нагретый газ, например аргон или гелий.

Для чего применяется такая сварка

- Для соединения металлов однородной и разнородной структуры, листов, микродеталей, проводников, титановых сплавов, чугуна, алюминия и медных шин.

- С целью наплавки и нанесения покрытий расплавлением дополнительной присадочной проволоки.

- Для устранения дефектов литья.

- Вырезание отверстий и разделительная резка – еще несколько дополнительных возможностей.

- Для обработки краев и пайки.

Принцип действия аппаратов заключается в продуцировании потока дуги, которая расплавляет металл при предельно высоких температурах (до + 30 000 0С). Газ нагревается, ионизируется, вдувается в камеру и сжимает образованный столб, благодаря чему увеличивается мощность и, как следствие, запускается высокоэффективный сварочный процесс.

5 преимуществ плазменной сварки

1. Более высокая эффективность плазменных сварочных аппаратов по сравнению с газовыми, диффузионными и другими. Это актуально для соединения цветных металлов, нержавеющей стали и сплавов. Достигается такой результат за счет увеличенного давления на поверхность (в 6-10 раз больше, чем у обычной дуги).

2. Отсутствие необходимости применять баллоны с аргоном, кислородом и пропан-бутаном – дополнительный плюс в вопросах безопасности, экологичности и экономичности. Последняя увеличивается также за счет повышения эксплуатационных характеристик конструкций, снижения затрат на подготовку кромок, устранения брака и зачистку швов.

Последняя увеличивается также за счет повышения эксплуатационных характеристик конструкций, снижения затрат на подготовку кромок, устранения брака и зачистку швов.

3. Максимально низкая деформация материала и минимизация сварочных швов, которая обеспечивается узкой зоной термического влияния.

4. Температурный порог от +5000 до +30 000 0С позволяет расплавлять вольфрам, рений, молибден и другие тугоплавкие «представители» таблицы Менделеева и применять плазменную наплавку для получения износостойких жаростойких покрытий.

5. Цилиндрическая форма дуги дает возможность варить в труднодоступных местах.

Для соединения деталей толщиной менее 2 мм используется так называемая микроплазменная сварка. Изготовление ювелирных изделий, зубных протезов и других подобных «мелочей» не обходится без применения этого метода.

А есть ли недостатки?

Многие в один голос отвечают на этот вопрос так: «Высокая цена!» Безусловно, по сравнению с аргонно-дуговыми аппаратами приобретение плазменных требует больших финансовых вложений, но стоит ли считать этот факт минусом на фоне ряда увеличенных возможностей, вопрос спорный.

На самое деле недостатками, скорее, можно назвать высокочастотный шум с ультразвуком, выделение «металлических» паров, оптическое излучение – инфракрасное, ультрафиолетовое – и вредную ионизацию воздуха. Однако при правильной экипировке персонала принадлежностями для безопасности работ и при соблюдении требований по эксплуатации оборудования всех этих негативных воздействий можно избежать.

принцип работы и ее преимущества

Содержание

- Виды плазменной сварки

- Принцип работы плазменно-дуговой сварки

- Из чего состоит аппарат плазменной сварки?

- Преимущества плазменно-дуговой сварки

- Выводы

Плазменная сварка – это сварка вольфрамовым электродом с использованием плазменной дуги в среде защитного газа. Благодаря сильно направленной дуге плазменная сварка подходит для угловых швов и позволяет избежать разбрызгивания. Низкий расход электродов позволяет выполнять качественную сварку в течение длительного времени. Этот вид считается одним из лучших способов автоматической сварки.

Низкий расход электродов позволяет выполнять качественную сварку в течение длительного времени. Этот вид считается одним из лучших способов автоматической сварки.

Инертный газ проходит через горелку и ионизируется теплом плазменного преобразования. Ионизированный газ образует плазменную струю, выходит из отверстия сопла и действует как проводник для тока дуги. Это сужает дугу, чтобы придать ей высокую плотность энергии и выход из отверстия. Плазменная сварка используется для работы с такими материалами, как: нержавеющая и оцинкованная сталь, медь, бронза, титан и алюминий.

Виды плазменной сварки

Существует 3 вида плазменной сварки, которые определяются силой тока:

Микроплазменная – дуга работает на очень низком сварочном токе, при этом фокусируя тепло лишь в небольшой области. Подходит для соединения тонких деталей (до 1,5 мм). Для эффективности процесса используют аргон.

На среднем токе – аналогичная аргонодуговой сварке, но этот вид проводится при более высокой температуре, однако область сварки нагревается меньше. Материал может плавиться глубоко, но ширина шва будет уменьшенной. Можно использовать присадочный материал.

Материал может плавиться глубоко, но ширина шва будет уменьшенной. Можно использовать присадочный материал.

На большом токе – применяется для сварки деталей с толстыми стенами. Создается мощный плазменный луч, который глубоко проникает в металл и постепенно его разрезает.

Принцип работы плазменно-дуговой сварки

Плазменно-дуговая сварка – это процесс дуговой сварки, во время которого возникает ожог между вольфрамовым электродом и материалом. Плазменная дуга находится отдельно от оболочки защитного газа, так как внутри горелки присутствует электрод. Через медное сопло выходит плазма с огромной скоростью и температурой достигающей 28000° C.

Плазменно-дуговая сварка это метод резки тонкого и толстого металла. Такой вид сварки используется для вырезки отверстий и различных деталей без последующей обработки, для резки труб, а также резка металлов на одном и том же устройстве без деформаций.

Из чего состоит аппарат плазменной сварки?

Агрегат для плазменно-дуговой сварки состоит из таких элементов:

1.

2. Горелка – является самой важной частью процесса плазменной сварки. Горелка имеет водное охлаждение, так как дуга находится внутри и выделяет большое количество тепла.

3. Рециркулятор воды – используется для охлаждения сварочной горелки за счет непрерывного потока воды снаружи.

4. Вольфрамовый электрод – при такой сварке применяют вольфрам, так как он выдерживает высокие температуры.

5. Защитный газ – в процессе сварки используются два инертных газа (гелий, аргон или водород по необходимости).

6. Плазменный газ – ионизированный горячий газ, состоящий примерно из того же количества электронов и ионов. Это основной источник энергии во время сварке.

7. Наполнитель – в основном присадочный материал не используется, а если он задействуется, то тогда подается непосредственно в зону сварного шва.

Преимущества плазменно-дуговой сварки:

- с помощью горелки лучше контролируется дуга;

- качественные, точные швы без разбрызгивания;

- высокая скорость работы;

- большая температура и концентрация тепла в плазме создают эффект замочной скважины.

- возможность проплавить несколько стыков за один раз;

- малое потребление тока;

- гладкие швы без дополнительной обработки;

- высокая производительность, безопасность и эксплуатация.

Как и у многих других видов сварки, у плазменной резки есть свои недостатки. Зона термического влияния увеличена, а сварные швы получаются шире. Техническое обслуживание, дополнительные детали и сам аппарат могут немного дороже, чем другие. Для работы с плазменными аппаратами нужно обучение и специализация. Устройство излучает ультрафиолетовое и инфракрасное излучение.

Выводы

Плазменная сварка считается одним из востребованных и популярных видов сварки у профессиональных строителей. Самая распространенная это плазменно-дуговая сварка, которая широко применяется в морской, электронной и авиапромышленности, для сварки труб из стали или титана, для ремонта инструментов или форм. Данный вид сварки имеет как свои преимущества, так и недостатки. Высокое качество швов, а также безопасность и производительность самого аппарата являются одними из самых главных преимуществ плазменной резки. Если Вы заинтересованы в выборе сварочного аппарата, заходите на наш сайт APILKI.RU.

Плазменная сварка в Аризоне

Плазменная сварка в Аризоне — это не типичная услуга, которую можно было бы вызвать для небольших проектов, таких как заборы или навесы для автомобилей. Наша компания обслуживает широкий круг клиентов, от крупных корпораций до военных подрядчиков, ответственных за производство изделий, требующих точной сварки.

От лазерной сварки и лазерной резки до TIG-сварки, плазменной и орбитальной сварки — мы заработали репутацию превосходных специалистов, потому что мы обеспечиваем высокое качество изготовления и своевременное выполнение каждой работы.

Мы также являемся лидером в области установки и демонтажа UCT Crystal для аэрокосмической отрасли, а также массовых проверок вакуумных утечек и производства расходомеров.

Пожалуйста, найдите время, чтобы просмотреть страницы этого веб-сайта, чтобы узнать больше о наших возможностях, или позвоните по телефону 480-968-2355, чтобы запросить оценку.

Часы работы

Понедельник – Пятница

7:00 – 15:30

Закрыто по субботам и воскресеньям

Схема расположения

Специальная и прецизионная сварка

headline” data-field-route=”/card/0″> Орбитальная сваркаМы являемся лидерами отрасли в специализированной области орбитальной сварки, при которой дуга механически вращается вокруг статической заготовки — такого объекта, как труба — в непрерывном процессе.

Лазерная резка

Лазерная резка — это технология, использующая лазер для резки материалов для промышленного производства, а также ряда частных и государственных подрядчиков.

Производство расходомеров

Мы можем изготовить расходомеры в точном соответствии с вашими спецификациями или помочь создать индивидуальный дизайн на основе ваших данных и потребностей. Позвоните сегодня, чтобы запросить оценку.

Наши возможности включают:

Специальная сварка

Наши сварщики являются экспертами в создании нестандартных деталей для любых ваших нужд. Мы понимаем, что ни одна компания не похожа на другую. Мы даем вам гибкость и возможности, необходимые для любого специального сварщика.

Орбитальная сварка

Наш метод снижает количество ошибок оператора при дуговой сварке вольфрамовым электродом в среде защитного газа. Наши передовые технологии позволяют нам работать над проектами для вас с минимальным вмешательством оператора.

headline” data-field-route=”/card/2″> Лазерная сварка и резкаМы используем самое современное оборудование для лазерной резки и можем чисто и точно резать практически любой металл. Наши лазеры обеспечивают точную и чистую отделку каждый раз.

Механический цех

Одна из частей вашей машины сломалась? Не волнуйся. У нас есть знания, опыт и рабочая сила, чтобы воссоздать детали для вас и/или сварить их вместе.

Производители расходомеров

Для контроля потока газов и жидкостей в трубах приобретите расходомер. Когда дело доходит до соблюдения точных мер, вам потребуется высокое качество. Мы производим расходомеры для всех ваших измерительных потребностей.

КРИСТАЛЛЫ UCT

Воспользуйтесь нашими возможностями, используя передовую технологию кристаллов UCT. Если вы хотите использовать этот аэрокосмический метод, мы установим его для вас. Мы также занимаемся удалением кристаллов UCT.

Плазменная сварка | Полисуд

- »

- Плазменная сварка

Когда электродуговая сварка используется для сварки листов или труб толщиной до 8 мм за один проход, предпочтительно использовать процесс, производный от сварки TIG: плазменную сварку. Процесс плазменной дуговой сварки обеспечивает высокую производительность и более высокое проплавление.

Процесс плазменной дуговой сварки обеспечивает высокую производительность и более высокое проплавление.

В некоторых случаях использование сварки TIG и плазменной сварки необходимо и дополняет друг друга. Корневой проход выполняется одним способом, а заполнение – другим.

Принцип плазменной сварки

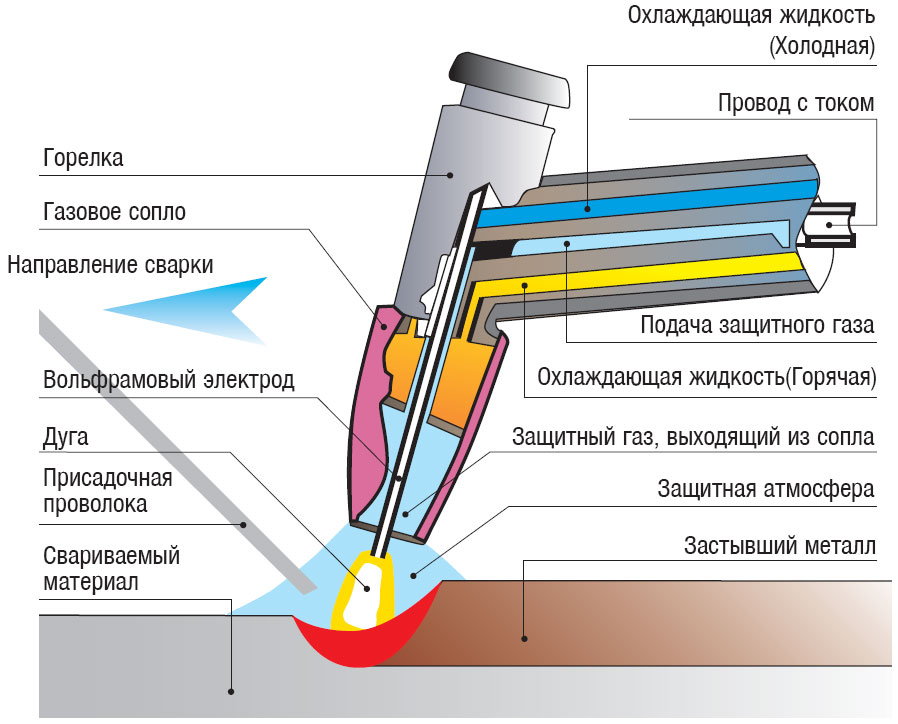

Схема, показывающая принцип плазменной сварки с присадочным металлом. Вольфрамовый электрод установлен внутри водоохлаждаемого сопла, в котором распространяется плазмообразующий газ. Вокруг охлаждаемого сопла устанавливается сопло для рассеивания кольцевого защитного газа (чаще всего аргона). Собранные детали свариваются встык.

Определение

ПЛАЗМЕННАЯ ДУГОВАЯ СВАРКА в основном представляет собой расширение процесса дуговой сварки вольфрамовым электродом (GTAW или TIG). Однако он имеет гораздо более высокую плотность энергии дуги и более высокую скорость плазменного газа благодаря тому, что плазма проталкивается через сужающее сопло.

Процесс плазменной дуговой сварки обычно используется для сварки и наплавки. Он может сваривать наиболее распространенные металлы толщиной до 10 мм. С помощью подходящих горелок его можно использовать даже на алюминии с толщиной листа до 5 мм.

Основное применение плазменной сварки, также называемой PAW, – это строительство контейнеров и производство труб, где автоматизация сварки очень популярна и эффективна. Микроплазменная сварка применяется в технологии бытовой техники, электроники, авиационной и космической техники, медицинской техники и приборостроения.

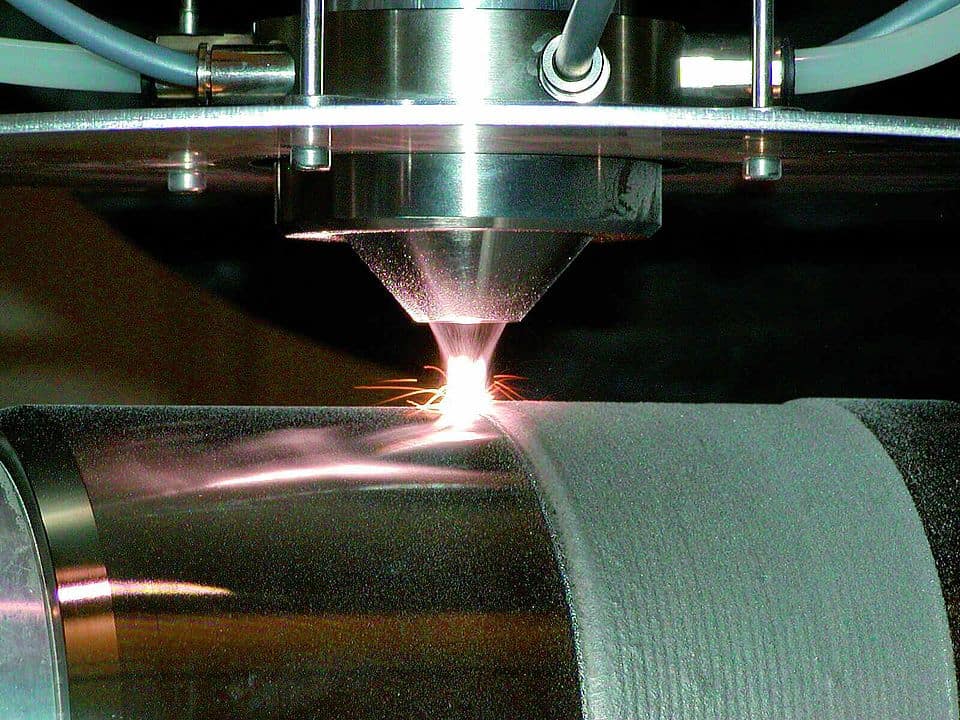

Пример токарного станка, оснащенного аппаратом плазменной дуговой сварки. Плазменная сварочная горелка перемещается вдоль детали или вокруг нее. Этот токарный станок был разработан для выполнения сварки за один проход нержавеющей стали 316L толщиной 4, 8 или 10 мм.

Преимущества плазменной сварки

- Механическое сужение дуги соплом с водяным охлаждением позволяет производить сварку большей толщины в квадратной стыковой разделке (от 3 мм до 10 мм) с меньшей зоной термического влияния (шов «замочная скважина»).

- Увеличена скорость сварки с 50 мм/мин до 500 мм/мин в зависимости от материала и толщины материала.

- Уменьшение количества слоев сварки при большей толщине в сочетании с процессом горячей проволоки.

- Высокий срок службы электрода благодаря использованию вспомогательной дуги.

- Отличное качество сварки.

- Минимальные искажения.

- Односторонняя сварка с хорошим проплавлением корня.

- Сварка во всех положениях с синхронизацией импульсного тока и плазмообразующего газа.

Polycar, оснащенный плазменной сварочной горелкой с катушкой для проволоки. Этот плазменный автоматический сварочный аппарат смонтирован на фиксированном рельсе двутавровой балки. Это оборудование для плазменной дуговой сварки предназначено для выполнения продольных или круговых сварных швов в горизонтальном или вертикальном положении

Рабочие характеристики процесса плазменной сварки с использованием присадочной проволоки

- Стыковая сварка материалов толщиной от 3 мм до 8 мм с квадратной разделкой кромок.

- Возможность использования процесса горячей проволоки для слоя(ев) заполнения.

- Синхронизация импульсного тока и плазменного газа для сварки в нерабочем положении.

Подготовка шва к плазменной сварке

При толщине материала от 5 мм до 7 мм: v- подготовка (30°, 70° или 90°, в зависимости от комбинации процессов и количества слоев наполнителя). Поддерживая правильное расстояние между соплом горелки и заготовкой, это гарантирует беспроблемное зажигание дуги плазменной сварки.

Характеристики сварочной ванны при плазменно-дуговой сварке

При плазменной сварке в замочную скважину поперечное сечение сварочной ванны имеет форму винного бокала. В корне сварочная ванна очень узкая, а вверху она непропорционально расширяется. Быстрое охлаждение корня и более медленное затвердевание верхней части уравновешивают сварочную ванну.

Polycar, оснащенный плазменной сварочной горелкой с катушкой для проволоки. Этот плазменный автоматический сварочный аппарат смонтирован на фиксированном рельсе двутавровой балки. Это оборудование для плазменной дуговой сварки предназначено для выполнения продольных или круговых сварных швов в горизонтальном или вертикальном положении

Это оборудование для плазменной дуговой сварки предназначено для выполнения продольных или круговых сварных швов в горизонтальном или вертикальном положении

Поведение сварочной ванны при плазменной сварке

Важным фактом при рассмотрении влияющих факторов является разница во времени между затвердеванием сварочной ванны в области корня и в области поверхности. Чем больше разница, тем лучше контроль сварочной ванны.

Поверхностное натяжение и вязкость сварочной ванны являются основными факторами, определяющими ее равновесие.

Факторы, поддерживающие устойчивость сварочной ванны

Эти факторы могут влиять на равновесие сварочной ванны, создаваемой аппаратом плазменной сварки:

- Размер сварочной ванны

- Физические свойства сварочной ванны

- Подготовка под сварку

- Скорость сварки

Размер сварочной ванны при плазменной сварке

На вязкость расплавленного металла повлиять невозможно. Однако можно контролировать объем металла шва и его затвердевание, специально изменяя параметры сварки в процессе сварки.

Однако можно контролировать объем металла шва и его затвердевание, специально изменяя параметры сварки в процессе сварки.

Физические свойства плазменной сварочной ванны

Легче контролировать сварочную ванну, если она соответствует следующим требованиям:

- Квадратная подготовка кромок под углом 90 градусов.

- Диаметр замочной скважины должен быть как можно меньше (между 1 и 3 мм).

Подготовка к сварке

Чтобы не повлиять на равновесие сварочной ванны, параметры плазменной сварки должны контролироваться, а подготовка шва должна быть неизменно хорошей. Эта консистенция оказывает непосредственное влияние на регулярность сварки. Плазменные сопла специально разработаны для определенных максимальных токов; при приближении к этому пределу; могут образовываться блуждающие дуги, влияющие на плазменную дугу и поток плазмообразующего газа.

Скорость сварки

Если плазменная сварка с замочной скважиной выполняется при слишком низкой скорости сварки, это может привести к неравномерному сварному шву или, в крайних случаях, к отпадению сварного шва. На практике сварочный ток и объем газа должны быть установлены таким образом, чтобы плазменная струя была достаточно сильной, чтобы полностью проникнуть в заготовку. Для получения идеального сварного шва скорость сварки должна соответствовать этим параметрам.

На практике сварочный ток и объем газа должны быть установлены таким образом, чтобы плазменная струя была достаточно сильной, чтобы полностью проникнуть в заготовку. Для получения идеального сварного шва скорость сварки должна соответствовать этим параметрам.

Критерии использования плазменной сварки с замочной скважиной

Продольная сварка не представляет особых проблем в любом положении для всех аппаратов плазменной дуговой сварки. Синхронизация импульсного тока и плазмообразующего газа требует соответствующей системы управления.

Однако с орбитальной плазменной сваркой связаны две трудности:

- Закрытие замочной скважины

- Риск проникновения подбарабанья в положении от 6 до 9 часов. Все остальные позиции легко освоить.

Скорость потока плазмообразующего газа должна быть установлена таким образом, чтобы предотвратить «выдувание» материала и исключить ошибки склеивания или непреднамеренные включения.

Благодаря специальной насадке плазменные горелки также можно использовать для сварки TIG. Центральный газ и плазменный газ контролируются отдельно. При использовании источника питания и плазменной/TIG-горелки доступны следующие варианты:

Центральный газ и плазменный газ контролируются отдельно. При использовании источника питания и плазменной/TIG-горелки доступны следующие варианты:

- обычный метод TIG

- Метод двойной газовой сварки TIG

- Плазменная сварка / плазменная сварка в замочную скважину

На диаграмме характеристические кривые U = f(I) сравнивают зарегистрированные значения напряжения дуги в зависимости от силы сварочного тока между процессами плазмы и TIG. Получается, что при одинаковой силе тока значения напряжения при плазменной сварке вдвое выше, чем при ТИГ. Это показывает влияние расстояния между электродом и заготовкой (которое больше в процессе плазменно-дуговой сварки) и второго газа (плазменного газа).

Каждый из этих методов можно также использовать для повышения производительности (улучшенная скорость наплавки) в сочетании с процессом плазменной сварки/ВИГ с горячей проволокой.

Плазменная сварка импульсным плазменным газом

Метод плазменной замочной сварки импульсным газом разработан в отделе прикладных технологий ПОЛИСУД. Эта разработка позволяет проводить плазменную сварку во всех положениях. Скорость потока плазмообразующего газа используется для выработки кинетической энергии, необходимой для полного контроля замочной скважины.

Эта разработка позволяет проводить плазменную сварку во всех положениях. Скорость потока плазмообразующего газа используется для выработки кинетической энергии, необходимой для полного контроля замочной скважины.

Синхронизация импульсного сварочного тока и плазмообразующего газа снижает линейную потребляемую мощность. Объем и, следовательно, управление сварочной ванной плазмы может определяться этим «эффектом швейной машины».

Эффект швейной машины

- сильноточные >> плавление недрагоценных металлов

- слаботочный >> охлаждение

- усиление этого эффекта за счет уменьшения расхода плазмообразующего газа в слаботочной фазе >> прецизионный контроль замочной скважины

Кто мы

Polysoude специализируется на проектировании, разработке и производстве инновационных решений для дуговой сварки. Бренд является синонимом мирового опыта в 3 основных секторах: автоматические системы орбитальной сварки TIG, автоматизированные решения для сварки TIG и плазменной сварки, а также наплавка TIGer™.