Кто и где первым в мире создал подводную сварку? Расскажем о Константине Хренове

Константин Константинович Хренов – выдающийся учёный в области сварочного производства, член-корреспондент АН СССР, академик АН УССР. Он изобрёл инновационные технологии: холодную, магнитную, микроконденсаторную сварку, газовую и плазменную резку металлов. Особое значение для научно-технического прогресса имеет создание подводной сварки.

Он был одним из основателей образования в области сварки, воспитателем инженерных и научных кадров. Вместе с тем, большое внимание он уделял изучению истории науки и техники, созданию объединений профессиональных историков и учёных разных направлений науки.

Константин Константинович Хренов родился 13 (25) февраля 1894 г. в городе Боровск Калужской губернии. Его отец – учитель русского языка в городском училище – дружил с Константином Эдуардовичем Циолковским, который там же преподавал математику.

В 1911 г. Константин заканчивает училище. Благодаря хорошим знаниям, он легко выдерживает вступительные экзамены в Петербургский электротехнический институт. В то время уровень технического образования в России был выше, чем за рубежом. Учась на электрохимическом отделении, Константин Хренов становится высококвалифицированным инженером, приобретает навыки выполнения научно-исследовательской работы. В 1918 г. после окончания института он приезжает в Уфу, где работает на железной дороге, заведующим электростанцией, в комиссии по электрификации.

Педагогическую деятельность будущий член-корреспондент начал в Уфе – участвовал в организации курсов техников, на основе которых впоследствии создалось высшее учебное заведение. В 1921 году переезжает в город Петроград, Петроградский электротехнический институт пригласил его на преподавательскую работу.

В этот период в промышленно развитых странах сварка постепенно вытесняла клёпку. Советское правительство командирует молодых специалистов и рабочих на стажировку в ведущие фирмы и предприятия США, Франции, Германии, Великобритании.

Ленинград, 1925 г.

В 1923 г. инженеры Константин Константинович Хренов, Василий Петрович Никитин (будущий академик) и Александр Емельянович Алексеев (будущий член-корр. АН СССР) приступили к созданию электросварочного оборудования на заводе «Электрик». Впоследствии завод превратился в мощное предприятие, а КБ – во ВНИИ электросварочного оборудования.

В 1925 г. Константина Константиновича перевели в Москву, где продолжилась его интенсивная многоплановая работа по организации сварочного производства. В Московском институте инженеров железнодорожного транспорта он создаёт сварочную лабораторию, разрабатывает специальный курс сварки, а вскоре открывает кафедру сварки, участвует в создании учебного Московского сварочного комбината (МЗК), где руководит кафедрой технологии дуговой сварки.

Он был основателем Всесоюзного научного инженерно-технического общества сварщиков и журналов «Автогенное дело» (теперь «Сварочное производство») и «Сварщик».

К.К. Хренов разворачивает исследования процессов в сварочной дуге. В 1932 году становится профессором.

С 1933 г. кафедру МЗК перевели в Московский механико-машиностроительный институт им. Н.Э. Баумана (теперь Московский технический университет). Константин Константинович возглавляет там кафедру и создаёт учебную исследовательскую лабораторию.

В лабораториях московских вузов он проводит исследования по широкому спектру проблем сварочного производства. К.К. Хреновым были выполнены наиболее объёмные исследования свойств электрической дуги в условиях сварки. Результаты исследований легли в основу науки о сварке

, были использованы при создании сварочных материалов и источников питания.Дружеский шарж «Ученый сваривает под водой»,газета «Известия», 1945 г.

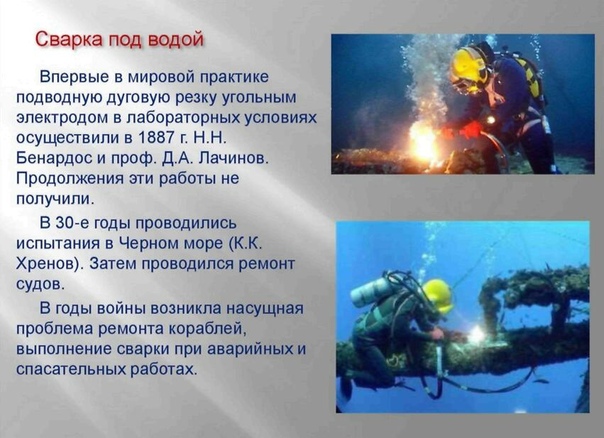

В 1932 году Константин Константинович Хренов впервые в мире разработал ручную дуговую сварку и резку изделий, находящихся непосредственно в воде (то есть сварку «мокрым способом»).

Первая же его публикация была немедленно переиздана в США и Японии. В годы войны эти технологии применяли для ремонта кораблей, мостов, причалов.

С 1933 г. К. К. Хренов был членом Американского сварочного общества.

Подводной электрической сваркой во время войны и в послевоенный период было отремонтировано тысячи кораблей, мостов, портовых конструкций. Подводная сварка и резка развита в Институте электросварки им. Е.О. Патона и применяется при сооружении трубопроводов, морских платформ и т.п.

В 1945 г. Евгений Оскарович Патон пригласил Константина Константиновича работать в Институте электросварки (ИЭС) своим заместителем по науке.

В ИЭС были развёрнуты фундаментальные исследования процессов сварки под флюсом и в короткое время созданы впервые в мире прорывные технологии сварки вертикальных швов, сверхскоростная сварка труб, поточные линии массовых изделий, сооружения резервуаров для нефти и др.

Из дуговой сварки под флюсом было «выжато всё» – автоматизация сборочно-сварочных работ достигла максимума. Почти неожиданно был открыт новый вид сварки – электрошлаковая сварка. На её основе был создан электрошлаковый переплав, и было положено начало специальной электрометаллургии.

Почти неожиданно был открыт новый вид сварки – электрошлаковая сварка. На её основе был создан электрошлаковый переплав, и было положено начало специальной электрометаллургии.

В 1947 году К.К. Хренов возглавил кафедру сварочного производства Киевского политехнического института (КПИ), создал большую учебно-исследовательскую лабораторию.

В КПИ он выполнил значительное количество исследований по созданию прорывных технологий. Здесь учёный создаёт научную школу магнитного управления сварочными процессами, которая будет развиваться ещё несколько десятилетий (Б. Сердюк, А.Н. Корниенко, В.П. Черныш и др.).

К.К. Хренов. 1942 г.генерал-директор тяги

В 1948 году учёным разработан первый керамический флюс К-1. Керамические флюсы превосходят плавленые флюсы этих марок по устойчивости против пор и не уступают им по пластичности металла шва и стабильности его химического состава.

В 1953 году Юрий Арсеньевич Юзвенко под руководством К.К. Хренова разработал специальные флюсы для наплавки штампов и металлорежущего инструмента.

Созданы вместе с преподавателями кафедры М.М. Бортом и А.Д. Котвицким конструкции режущих сопел со сверхзвуковой скоростью истечения кислорода, в результате было достигнуто высокое качество разреза сталей больших толщин при низком давлении.

В 1953 году Константин Константинович был избран членом-корреспондентом АН СССР, и с этого же года в течение 8 лет он является членом Президиума АН УССР.

В конце 1950-х К.К. Хренов (совместно с Е.М. Есибяном) одним из первых в стране занялся воздушно-плазменной резкой. Была решена проблема термической резки любых металлов.

В те же годы развивается микроэлектроника, учёный и его сотрудники разработали сразу несколько способов сварки: малоамперной дугой, микроконтактной энергией разряда конденсатора и др. (В.Е. Моравский, Б. И. Шнайдер и др.).

И. Шнайдер и др.).

Холодная и магнитоимпульсная сварки позволили получить такие соединения, которые не удавалось получить другими способами. Была решена проблема изготовления уникальных изделий криогенной техники, электроники, радиотехники ( П.И. Гурский, Ю. Корниенко и др.). Диапазон толщины металлов, обрабатываемых по технологиям К.К. Хренова, составляет от долей миллиметров до 1 м.

К.К. Хренов с В.Э. Моравским за работойпо созданию микроконденсаторной сварки

электронных приборов. 1964 г.

Ещё одним аспектом научной деятельности Константина Константиновича являются исследования в области истории техники, и значителен его вклад в развитие исследований, пропаганду и преподавание истории науки и техники.

Вероятно, интерес к истории техники пришёл к нему во время командировки в Германию. Здесь в первые годы после изобретения дуговой электросварки Николаем Николаевичем Бенардосом было опубликовано больше всего статей, на немецком языке изданы труды изобретателя электрической дуговой сварки  В то же время историк физики Аркадий Климентьевич Тимирязев отмечал, что биография первого изобретателя электросварки неизвестна. В 1930-е годы К.К. Хренов исследовал деятельность Н.Н. Бенардоса и Н.Г. Славянова и опубликовал статьи о них, позже вышли статьи по истории сварки в сборниках, книгах.

В то же время историк физики Аркадий Климентьевич Тимирязев отмечал, что биография первого изобретателя электросварки неизвестна. В 1930-е годы К.К. Хренов исследовал деятельность Н.Н. Бенардоса и Н.Г. Славянова и опубликовал статьи о них, позже вышли статьи по истории сварки в сборниках, книгах.

Несомненно, К.К. Хренов дал импульс развитию исторических исследований науки и техники в Украине. Он, как заместитель директора КПИ, организует преподавание истории техники. Более того, он активно занимается популяризацией научных достижений, выступает с докладами, руководит семинарами, участвует в работе редколлегий журналов «Сварочное производство», «Автоматическая сварка», «Наука и жизнь», энциклопедий, сборников и справочников.

К.К. Хренов с Э.М. Эсибяном за работойпо созданию воздушно-плазменной резки

металлов. 1966 г.

Энциклопедические знания Константина Константиновича ярко проявились при создании уникального терминологического словаря по сварке. К концу 1970-х годов он был консультантом редакции «Украинской советской энциклопедии» и «Советской энциклопедии», пока не передал это дело Александру Николаевичу Корниенко.

К концу 1970-х годов он был консультантом редакции «Украинской советской энциклопедии» и «Советской энциклопедии», пока не передал это дело Александру Николаевичу Корниенко.

В 1958 году учёный организовал Украинское отделение историков естествознания и техники, объединив учёных, инженеров, интересующихся этим разделом истории, был председателем Комиссии по истории техники при ВТН АН УССР. В этом направлении своей деятельности он достойно представлял Украинское отделение Советского национального объединения историков естествознания и техники на всесоюзных собраниях и международных конгрессах.

Константин Константинович был одним из инициаторов и редактором сборника «Очерки истории естествознания и техники». (Сейчас это – «Очерки по истории естествознания и техники» – периодический сборник научных трудов, который издаётся Институтом исследований научно-технического потенциала и истории науки им. Г.М. Доброва НАН Украины и Украинским обществом историков науки Украины).

Он представлял украинских историков на ежегодных сессиях, проводимых в Институте истории естествознания и техники (ИИЕТ) АН СССР.

В Киевском народном университете научно-технического прогресса была открыта кафедра истории науки и техники (заведующий – член-корреспондент АН УССР В. Самсонов, с 1981 г. – А.Н. Корниенко).

В университете читали лекции по методологии, хронологии, архивоведению, общим вопросам истории техники, организации исследований по истории развития в Украине отдельных отраслей и тому подобное. Учились преимущественно высокообразованные люди в течение двух лет. Десятки дипломных работ выполнены на высоком научном уровне, результаты были использованы в монографиях, в частности, в работах «Развитие металлургии в Украинской ССР» (1980), «Физическое материаловедение …» (1986) и др.

Под влиянием К.К. Хренова в украинском обществе охраны памятников истории и культуры (УТОПИК) была создана секция памятников науки и техники. Такие секции были организованы в областных и многих районных отделениях УТОПИК. Здесь собирались историки, музейные работники, энтузиасты сохранения исторического наследия народа. По представлению секции принимались правительственные постановления о сохранении образцов техники, установки памятных знаков; ежегодно проводилась конференции (в Севастополе, Николаеве, Херсоне…)

Здесь собирались историки, музейные работники, энтузиасты сохранения исторического наследия народа. По представлению секции принимались правительственные постановления о сохранении образцов техники, установки памятных знаков; ежегодно проводилась конференции (в Севастополе, Николаеве, Херсоне…)

С конца 1970-х гг. из-за болезни Константин Константинович уже не мог активно проводить эксперименты, читать лекции, но продолжал писать книги, консультировал научных сотрудников и преподавателей вузов.

Последними из его работ были учебник по теории сварочных процессов, научно-популярная книга для молодёжи и главы в большой коллективной работе по истории сварки. Он был в составе редколлегии фундаментальной двухтомной монографии «Сварка в СССР», принимал участие в написании исторических разделов и глав по технологиям сварки.

Экскурсия участников Международной конференции по сварке на фирму Элин (Австрия, 1962 г.).В первом ряду: второй слева академик АН СССР Н.Н. Рыкалин, четвертый – К.

К. Хренов;

К. Хренов; во втором ряду – третий слева Б.Е. Патон

Им написано более 200 научных работ, научно-популярных статей, методических пособий, получено несколько десятков патентов и авторских свидетельств. Тысячи инженеров-сварщиков слушали лекции К.К. Хренова, учились по его книгам, становились специалистами высшей категории в созданных им лабораториях. Многие известные учёные и организаторы производства являются его учениками, некоторые стали специалистами в области истории науки и техники.

Константин Константинович был интересным, остроумным собеседником, имел прекрасную память. Его мемуары (к сожалению, не изданы) содержат наблюдения и точные оценки коллег-учёных и преподавателей, администраторов, которые встречались ему за семидесятилетнюю деятельность.

Вклад Константина Константиновича Хренова в науку, создание новых технологий и подготовку специалистов отмечены орденами Ленина, Октябрьской Революции, Трудового Красного Знамени, «Знак почёта» и медалями СССР, Сталинской премией (1946), премией Совета Министров СССР (1982) и Государственной премией СССР (1986, посмертно). Он был удостоен звания Заслуженного деятеля науки и техники УССР, Почётного железнодорожника СССР (дважды).

Он был удостоен звания Заслуженного деятеля науки и техники УССР, Почётного железнодорожника СССР (дважды).

Умер Константин Константинович на 91 году жизни – 11 октября 1984 года.

Литература:

- Матійко М.М. Розвиток дугового електрозварювання на Україні. – К.: Вид-во АН УРСР, 1960.

- Матійко М.М. Костянтин Костянтинович Хрєнов. – К.: Вид-во АН УРСР, 1960.

- Хренов К.К. Применение дуговой электросварки. // М.: Известия государственного электротехнического треста, 1928. – №7. – С. 108–114

- Хренов К.К. Электрическая сварочная дуга. – М.; Л.: Машгиз, 1949.

- Хренов К.К. Электросварка под водой // Сварщик. – 1933. – №1-2.

- Хренов К.К. Электрическая сварочная дуга. – М.; Л.: Машгиз, 1946.

- Хренов К.К. Словарь-справочник по сварке. – Киев: Наукова думка, 1974.

- Хренов К.К. Инженер-сварщик. Введение в специальность / Учеб.

пособие для вузов. – Киев: Вища школа, 1979.

пособие для вузов. – Киев: Вища школа, 1979. - Хренов К.К., Корниенко А.Н. Сварка металлов в дореволюционной России / Сварка в СССР, Т.1. – М.: Наука, 1981.

- Хренов К.К., Матийко Н.М., Чеканов А.А. Сварка металлов в период Великой отечественной войны (1941–1945 гг. / Сварка в СССР, Т. 1. – М: Наука, 1981.

А.Н. Корниенко, доктор исторических наук, ведущий научный сотрудник ИЭС им. Е.О. Патона НАН Украины

По теме:

|

Начало эры космических технологий |

|

Выдающийся учёный, инженер, организатор науки, учитель и простой человек |

|

Суперкрейсер, тайна английской разведки и Институт электросварки им. Е.О. Патона |

Подводная сварка: особенности и виды технологии

О чем идет речь? Современными технологиями сегодня вряд ли кого удивишь. Но подводная сварка — явление занятное. Быть может, вы задаетесь вопросом, как такое возможно? Скажем сразу: этой технологией пользуются уже давно, с 30-х годов прошлого века! Все потому, что необходимость в проведении ремонта конструкций под водой сегодня крайне высока, причем в самых разных отраслях.

Но подводная сварка — явление занятное. Быть может, вы задаетесь вопросом, как такое возможно? Скажем сразу: этой технологией пользуются уже давно, с 30-х годов прошлого века! Все потому, что необходимость в проведении ремонта конструкций под водой сегодня крайне высока, причем в самых разных отраслях.

Где используется? На планете существует масса рукотворных объектов, которые размещены в жидкой среде. Начиная от трубопроводов и заканчивая мостами. Все они время от времени изнашиваются, поэтому требуют ремонта. В этом случае и прибегают к данной сварке. Она имеет свои особенности и интересные нюансы применения, о которых мы подробно расскажем далее.

СОДЕРЖАНИЕ

- История появления подводной сварки

- Принцип работы подводной сварки

- Области применения технологии подводной сварки

- Виды подводной сварки

- Сухая сварка

- Мокрая сварка

- Устройство аппарата для подводной сварки

- Интересные факты о работе подводных сварщиков

История появления подводной сварки

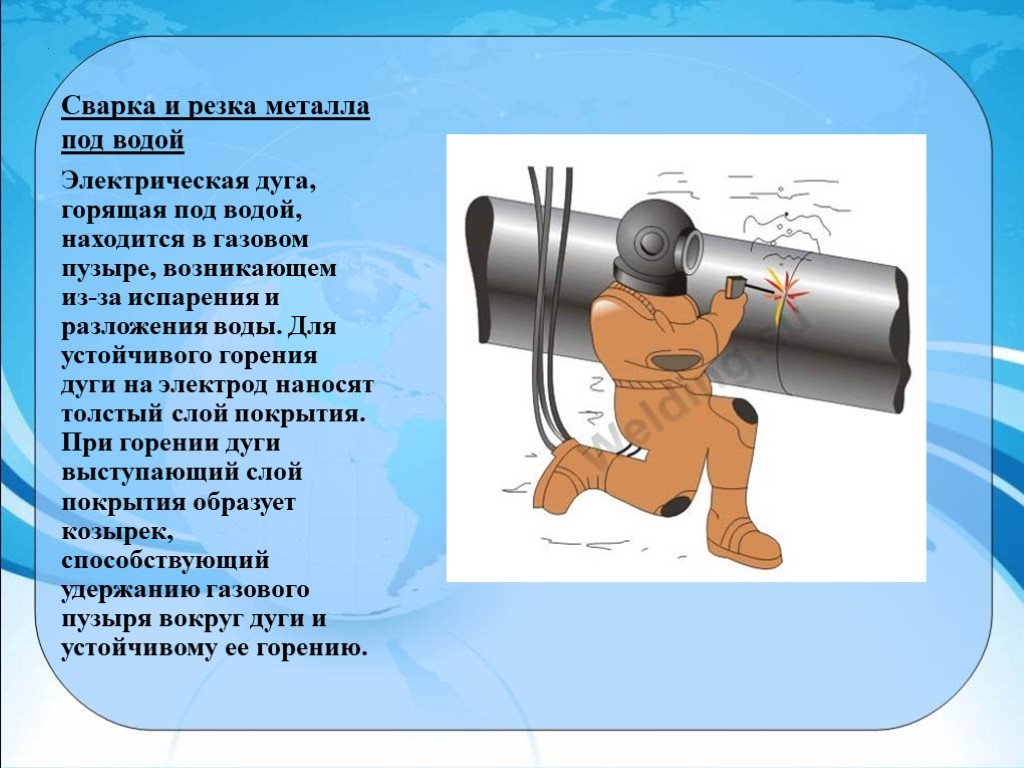

Первая информация о такой технологии, как подводная сварка, стала появляться уже в девяностые годы XIX века. Горение дуги в этом случае поддерживается за счет того, что испаряющиеся в результате плавления электродов газы вытесняют жидкость.

Горение дуги в этом случае поддерживается за счет того, что испаряющиеся в результате плавления электродов газы вытесняют жидкость.

Официальное признание подводная сварка получила в 1932 году благодаря инженеру К. Хренову. Специалист осуществил сваривание деталей с помощью электродов, обработанных водоотталкивающей смазкой, в смывном бачке с проточной водой. Он работал в удлиненных резиновых перчатках.

В полевых условиях подводная сварка металлов была проведена уже в 1936 году. Эту технологию применили в черноморской акватории в ходе операции по подъему судна. Еще через 2 года сварщики-водолазы использовали подводную сварку для ремонта парохода «Уссури», не заводя его в ДОК. Затем таким способом была восстановлена герметичность подводной части ледокола «Сибиряков», который получил повреждения, когда сел на каменистую отмель.

Читайте также: «Уровень качества сварного шва: методы контроля»

В одном из столичных исследовательских институтов в 1942 году была учреждена специальная лаборатория по развитию технологий подводной сварки. Сварочные работы проводились в специально сконструированной учебной камере. Здесь были придуманы новые способы сваривания, позволяющие создавать надежные соединения с использованием подводной сварки.

Сварочные работы проводились в специально сконструированной учебной камере. Здесь были придуманы новые способы сваривания, позволяющие создавать надежные соединения с использованием подводной сварки.

В настоящее время работает несколько подобных лабораторий. Происходит постоянное совершенствование технологий, создаются инновационные виды оборудования и материалов для наплавления.

Принцип работы подводной сварки

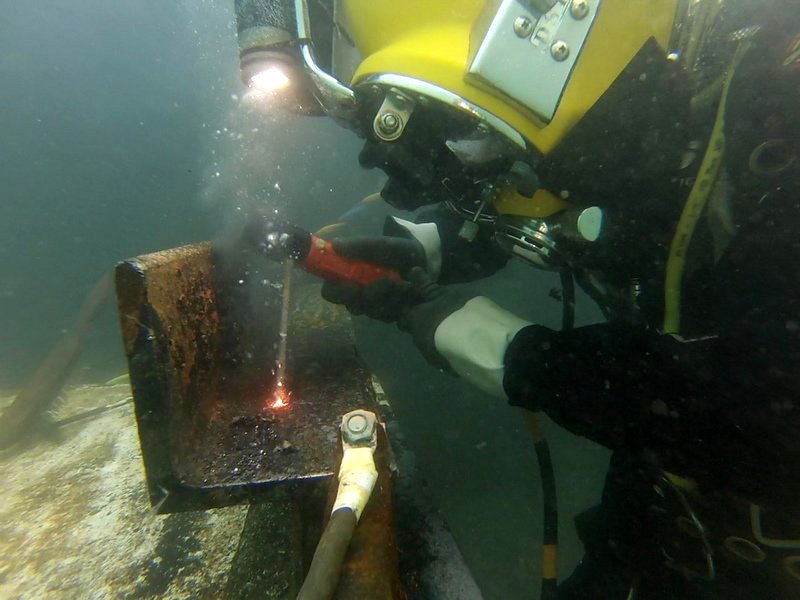

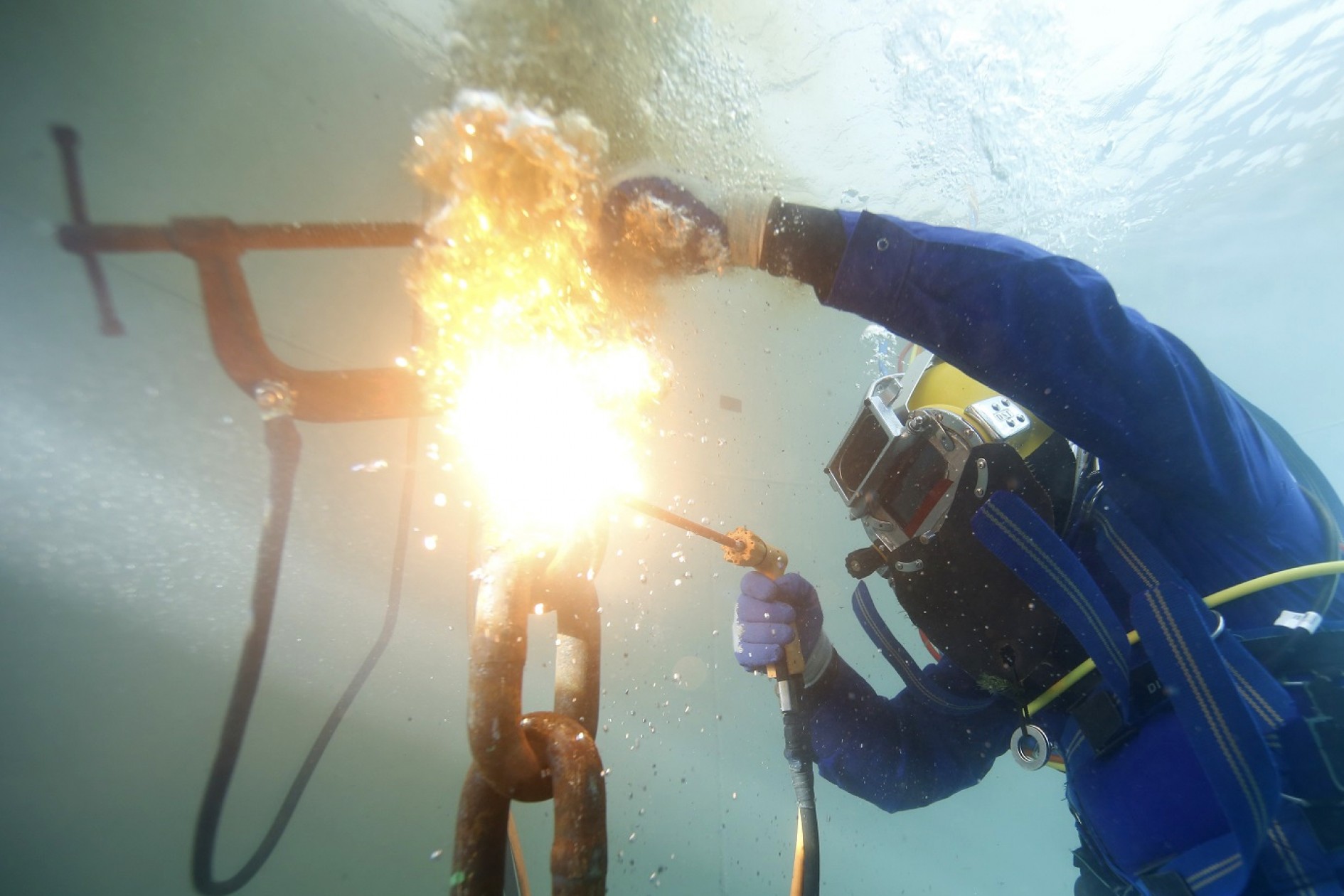

Разберемся, как работает подводная сварка. Эта технология базируется на способности сварочной дуги обеспечивать устойчивое горение при невысоких температурах под водой в газовой среде.

В процессе сваривания деталей происходит интенсивное испарение воды. При этом выделяется газ, формирующий воздушный пузырь в месте горения электрода, что обеспечивает возможность для формирования стабильной дуги. Используя такую технологию, можно осуществлять широкий спектр сварочных работ, которые востребованы в различных сферах деятельности.

Отличительные особенности технологии подводной сварки:

- давление воды на воздушный пузырь в месте сваривания передается и на вплавляемый металл, что способствует более эффективному проплавлению соединительного шва;

- при повышенном давлении и быстром охлаждении сварной шов становит грубее;

- плохая видимость в воде и постоянный процесс выделения газов ухудшают обзор для специалиста, поэтому может происходить смещение шва;

- если сравнивать процессы сваривания на суше и под водой, то во втором случае необходима более высокая сила тока;

- быстрое охлаждения сварного шва в воде снижает его ударную вязкость и прочность на излом;

- коррозионные процессы, усиливающиеся под водой, усложняют процесс активации дуги.

Чтобы ее зажечь, необходимо не просто постукивать электродом, как в обычных условиях, а ковырять им.

Чтобы ее зажечь, необходимо не просто постукивать электродом, как в обычных условиях, а ковырять им.

Области применения технологии подводной сварки

Где используется технология подводной сварки металлов? Перечислим:

- при сооружении мостовых конструкций;

- подводная сварка трубопроводов используется при срочном ремонте транспортных магистралей, которые проложены на дне водоемов;

- при проведении аварийно-восстановительных работ на нефтяных платформах, дамбах, гидротехнических объектах;

- для срочного ремонта, связанного с восстановлением винтов и обшивки судов после полученных повреждений.

Читайте также: «Сварка нержавейки электродом»

Одним из направлений развития методики подводной сварки было проведение ремонтных работ в боевых условиях. В настоящее время эта технология все чаще применяется в мирных целях.

Виды подводной сварки

Существует несколько способов подводной сварки металлов. Все они могут быть разделены на две основные категории, имеющие значительные технологические различия: мокрое и сухое сваривание.

Все они могут быть разделены на две основные категории, имеющие значительные технологические различия: мокрое и сухое сваривание.

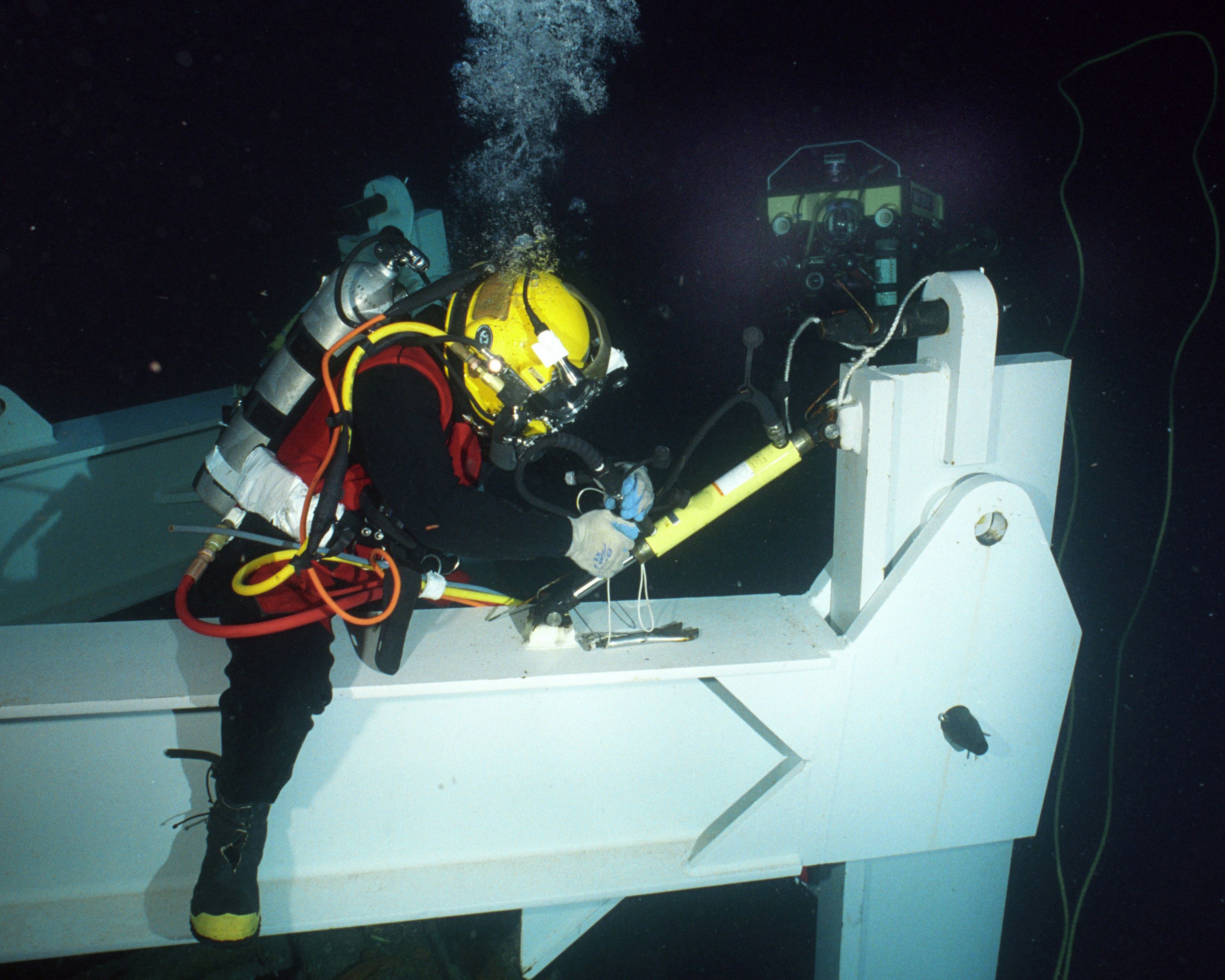

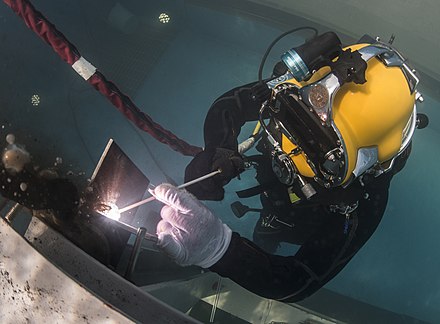

Сухая сварка

В эту категорию входят способы, основанные на применении специального оборудования для подводной сварки. Его использование позволяет создавать условия такие же, как при выполнении работ на суше. В этом случае сварка производится с помощью обычных аппаратов и материалов. В качестве специального оборудования могут выступать подводные боксы, колокола, отсеки и т. д.

Существует несколько подвидов сухой сварки под водой:

- Сваривание с использованием подводной камеры (кессон или водолазный колокол).

В этом случае кессон или колокол предварительно погружается под воду и герметично крепится в зоне сваривания. Сварщик работает внутри камеры, где за счет наполнения газом вытесняется вода и обеспечивается поддержка атмосферного давления. Преимущество такого метода состоит в гарантированном качестве соединительного шва. Постепенное остывание металла улучшает его ударную вязкость.

Постепенное остывание металла улучшает его ударную вязкость.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

- Подводная сварка производится в сухом переносном боксе. Метод получил название гипербарическая, или гидросварка.

Мобильные боксы для таких работ изготавливаются из частично или полностью прозрачного материала. Их конструкция должна обеспечивать плотное прилегание к рабочей зоне, чтобы обеспечивать ее герметичность. Внутри таких боксов постоянно поддерживается необходимая газовая среда, вытесняющая воду. В их основании присутствует открытое пространство, через которое вводится сварочная головка. Благодаря прозрачности стенок боксов специалист получает возможность для контроля процесса сварки.

Мокрая сварка

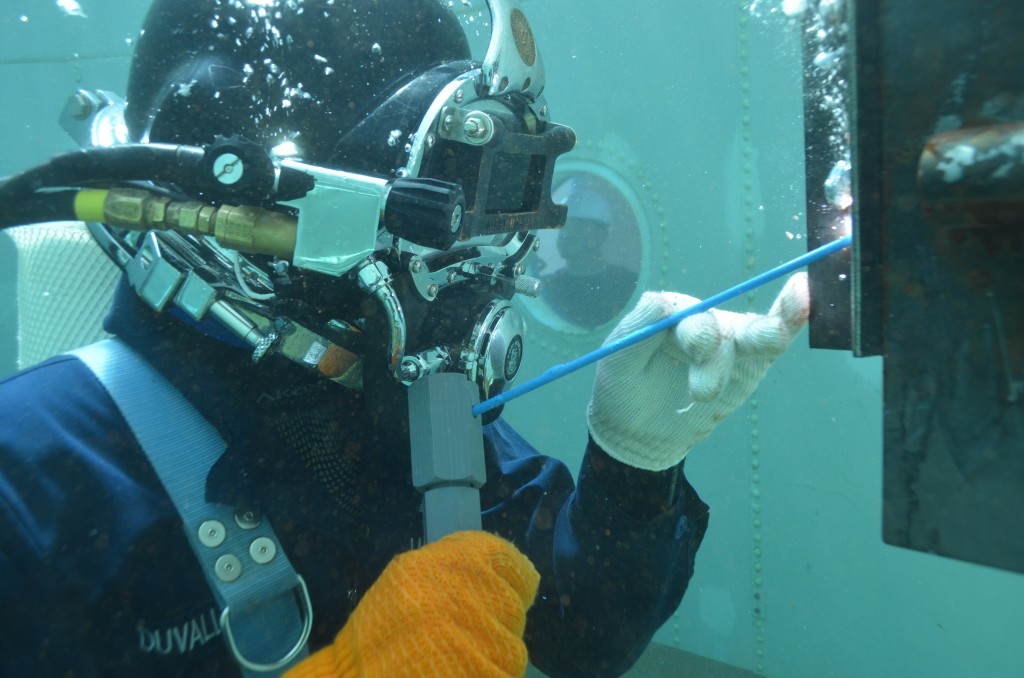

Процесс подводной сварки по «мокрой» технологии полностью происходит в водной среде. Здесь находятся как сам сварщик, так и соединяемые объекты. Осуществляется мокрая сварка при помощи специального оборудования и электродов. Такая технология требует от специалиста особых навыков, знаний и опыта.

Такая технология требует от специалиста особых навыков, знаний и опыта.

Этот метод построен на использовании достаточно распространенной технологии дугового сваривания. Под водой под влиянием сварочной дуги происходит интенсивное выделение тепловой энергии, сопровождающееся испарениями. В результате вокруг места сваривания формируется наполненная газом сфера. Внутри ее продолжается стабильное горение дуги несмотря на высокое давление под водой.

Преимущества мокрой сварки:

- занимает меньше времени;

- сокращаются расходы;

- сварщик получает возможность для свободного передвижения.

Минусом этой технологии, в сравнении с сухой сваркой, является снижение качественных характеристик шва.

Читайте также: «Контактная сварка»

Существует два подвида такой методики:

- Сварка полуавтоматом

Сварщику необходимо лишь вручную менять направление автоматической подачи проволоки. Преимущества этого варианта подводной сварки обусловлены длительностью и непрерывностью процесса. Кроме того, ввиду отсутствия водоотталкивающей обмазки на сварочной проволоке специалист может эффективнее осуществлять контроль создания шва. Соединение получается более аккуратным, без пор и вкраплений.

Преимущества этого варианта подводной сварки обусловлены длительностью и непрерывностью процесса. Кроме того, ввиду отсутствия водоотталкивающей обмазки на сварочной проволоке специалист может эффективнее осуществлять контроль создания шва. Соединение получается более аккуратным, без пор и вкраплений.

- Ручная сварка

В этом случае работы выполняются с использованием электродов для подводной сварки и переносного оборудования, предназначенного для сваривания в местах с затрудненным доступом. Процесс отличается высокой сложностью.

Здесь необходимы особые материалы, характеристики которых адаптированы под тяжелые условия. Электроды для подводной сварки покрыты водонепроницаемой пленкой, в составе которой присутствуют парафины, смолы и целлулоидный лак. Такое покрытие защищает их от раскисания под воздействием водной среды.

Отметим, что методы мокрой сварки применяются намного чаще. Это обусловлено такими недостатками сухого сваривания, как:

- дороговизна технологии;

- необходимость в подготовке специального оборудования, что приводит к удлинению времени для выполнения работ.

Стоит отметить и главное преимущество сухой подводной сварки. Оно заключается в очень высоком качестве сварного шва, которое будет таким же, как при выполнении работ на суше.

Устройство аппарата для подводной сварки

Для подводной сварки и резки металлов используются аппараты, мало чем отличающиеся от стандартного оборудования. Даже для мокрой технологии применяют обычный аппарат, так как при выполнении работ он остается на поверхности. Трансформаторы, которые используются при таком способе сварки, должны иметь безвоздушное охлаждение.

Держатели электродов максимально плотно покрывают специальным герметичным изолятором. Важно обеспечить отсутствие скруток кабеля и целостность его изоляции, так как это не только вызовет падение мощности, но и может привести к поражению током специалиста. Перед заменой электрода подводный сварщик должен отключить электропитание.

Экипировка специалиста зависит от глубины, на которой будут выполняться работы. При небольшом погружении сварщику необходим эластичный гидрокостюм. Для глубоководной сварки используются скафандры из металла, работа в которых требует особой внимательности от специалиста, так как в водной среде возможна положительная проводимость между соединяемыми конструкциями и металлом скафандра.

Для глубоководной сварки используются скафандры из металла, работа в которых требует особой внимательности от специалиста, так как в водной среде возможна положительная проводимость между соединяемыми конструкциями и металлом скафандра.

В результате, если отдельный элемент экипировки (к примеру, обшивка на второй руке сварщика) будет находиться ближе к электроду, чем свариваемая конструкция, произойдет электрический разряд.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Подводная сварка осуществляется под напряжением от 30 до 35 В. Чтобы обеспечить такие характеристики тока на глубине, аппарат для сваривания должен выдавать от 80 до 120 В и от 180 до 220 А. Для более качественных результатов необходимо оборудование постоянного тока, но и с переменным можно добиться хорошего результата.

Интересные факты о работе подводных сварщиков

Работа специалиста по подводной сварке происходит в тяжелых условиях, поэтому ему необходимо иметь специальный допуск. Для этого сварщик проходит обучение и получает высокую квалификацию.

Для этого сварщик проходит обучение и получает высокую квалификацию.

Специалист по подводному свариванию должен быть сертифицированным дайвером и иметь диплом по профессии сварщика. При наличии указанных документов он может пройти учебу в соответствующих школах (чаще всего это коммерческие учреждения).

Процесс обучения, в зависимости от программы, длится от полугода до двух лет. Считается, что опытному дайверу проще освоить курс подводной сварки, чем квалифицированному сварщику получить навыки дайвинга. Именно поэтому в данную профессию чаще приходят люди, имеющие большой стаж в качестве водолаза.

После учебы и получения диплома подводные сварщики могут устроиться в компании, работающие в сфере ремонта и строительства судов. Кроме того, такие специалисты востребованы для решения различных задач на нефтяных платформах, а также в сфере ремонта и сооружения мостов и трубопроводов.

Особенности работы подводного сварщика:

- В процессе работы специалист находится в среде с хорошей проводимостью электрического тока.

При этом на человека воздействует давление толщи воды.

При этом на человека воздействует давление толщи воды. - Основные методы подводной сварки: работа со сварочным автоматом, а также аргонно-дуговое и ручное дуговое сваривание с помощью электродов со специальным покрытием.

- Кроме ручной дуговой сварки, все остальные методы чаще всего предполагают выполнение работ в камере, из которой откачивается вода (в результате процесс сваривания происходит так же, как на суше).

- Подводная сварка без дополнительного оборудования (боксы, камеры и т. д.), выполняется прямо в воде с применением электродов с водоотталкивающим покрытием. Это наименее дорогая технология, демонстрирующая высокую эффективность.

- Электрод для подводной сварки мало чем отличается от того, который используют в обычных условиях для производства работ на суше. Разница только в том, что у него более плотная и толстая оболочка (обмазка), защищающая от раскисания в воде.

- При подводном сваривании электрическая дуга горит внутри формирующегося пузыря воздуха.

- Так как свариваемый металл под влиянием холодной воды остывает намного быстрее, то шов получается очень грубым и напоминает чешую. Несколько замедляет процесс остывания шлаковый налет, образующийся на швах.

- Подводный сварщик в процессе работы постоянно находится в движении. При этом пузыри воздуха, формирующиеся при сваривании, серьезно ухудшают видимость. В связи с этим основным недостатком такого метода считается смещение шва.

- С учетом ускоренного охлаждения в толще воды для подводного сваривания необходимо обеспечить более высокую силу тока, чем при проведении работ на суше.

- Металл в воде подвергается усиленному воздействию коррозионных процессов. Это усложняет процесс поджигания дуги. Под водой, вместо традиционного постукивания, для старта сварки электродом чиркают по поверхности соединяемого изделия.

- При подводном сваривании вертикальные швы выполняют сверху вниз.

- Экипировка специалиста по подводной сварке в среднем весит около 80 кг.

При этом скафандр практически такой же, как и у водолазов, но он комплектуется затемненным стеклом, уплотненными крагами. Кроме того, все оборудование имеет более высокую степень изоляции.

При этом скафандр практически такой же, как и у водолазов, но он комплектуется затемненным стеклом, уплотненными крагами. Кроме того, все оборудование имеет более высокую степень изоляции. - Сам аппарат для сварки под водой находится над ее поверхностью. Опускаются лишь электрокабели, которые имеют надежную изоляцию и проходят тестирование на предмет герметичности.

- Кроме навыков водолаза и сварки, сварщики, работающие под водой, должны хорошо освоить подводную видеосъемку. Дело в том, что для подтверждения выполненной работы они передают заказчику ее видеозапись.

- Специалисты по подводной сварке, в сравнении с теми, кто работает на суше, менее подвержены негативному воздействию паров, выделяющихся в результате горения дуги. Тем не менее и у них есть свои профессиональные заболевания, среди которых следует отметить кессонную болезнь (возникает из-за резкого перехода между разными показателями атмосферного давления).

На сегодняшний день подводная сварка входит в число наиболее сложных технологий соединения деталей из металлов. Ее применяют в тех случаях, когда выполнение работ на суше либо невозможно, либо нерентабельно. Для выполнения таких работ задействуют высококвалифицированных специалистов с крепким здоровьем и навыками продвинутого дайвера. Подводные сварщики длительное время проводят в холодной воде на глубинах до 100 метров.

Ее применяют в тех случаях, когда выполнение работ на суше либо невозможно, либо нерентабельно. Для выполнения таких работ задействуют высококвалифицированных специалистов с крепким здоровьем и навыками продвинутого дайвера. Подводные сварщики длительное время проводят в холодной воде на глубинах до 100 метров.

Читайте также: «Технология сварки сталей»

При выполнении таких работ специалист должен строго придерживаться технологических требований и правил техники безопасности. Только при таком подходе можно гарантировать необходимый результат и защищенность сварщика и других людей, участвующих в процессе подводной сварки.

Как работает подводная сварка?

Мало кто знает о подводной сварке. Этот процесс сварки стал неожиданностью для многих, поскольку электричество и вода представляют собой опасную и несовместимую комбинацию. Тем не менее, подводная сварка — прибыльная и одна из самых высокооплачиваемых профессий для коммерческих дайверов.

Подводная сварка, также называемая гипербарической сваркой, была изобретена в начале 1930-х годов и до сих пор используется для технического обслуживания и ремонта полностью или частично погруженных в воду морских сооружений. Внутренние гипербарические сварщики могут работать на небольших морских судах, плотинах и мостах. С другой стороны, морским сварщикам приходится работать на кораблях, нефтяных вышках, трубопроводах и в подводных средах обитания. Возможно, им даже придется выполнять сварочные работы на объектах атомной энергетики.

Что такое подводная сварка?

Процесс сварки под водой очень похож на сварку на суше. Оба типа сварки используют одно и то же основное оборудование и методы. Следовательно, многие подводные сварщики проходят подготовку, чтобы стать профессиональными сварщиками, прежде чем изучать коммерческое погружение.

Нет сомнений, что подводная сварка – опасное занятие. Однако при правильных мерах предосторожности и соблюдении стандартов безопасности многие риски можно значительно снизить.

Если вы заинтересованы в изучении методов сварки, вам следует записаться в известную школу сварщиков, которая предлагает обучение под руководством опытных и сертифицированных инструкторов. После этого необходимо пройти обучение в аккредитованном учреждении по коммерческому дайвингу. Чтобы стать опытным подводным сварщиком, требуется как минимум несколько лет обучения и опыта работы.

Риски

Большинство людей знают, что соленая вода является хорошим проводником электричества. Вода представляет опасность поражения электрическим током, поскольку она может выступать в качестве проводящего пути для тока. Следовательно, мы избегаем мокрых поверхностей, которые могут находиться рядом с источниками электроэнергии.

Поэтому подводная сварка может быть опасной. Хотя это одна из угроз, связанных с оккупацией, это ни в коем случае не самый большой риск. Вы можете быть удивлены, узнав, что другие факторы представляют гораздо большую угрозу.

Вознаграждение, соответствующее риску

Из-за сложного характера работы и связанных с ней рисков подводная сварка является высокооплачиваемой профессией. По данным Бюро статистики труда, средняя годовая заработная плата коммерческих водолазов составляет около 59 470 долларов. В Бюро входят подводные сварщики под заголовком коммерческих водолазов.

По данным Бюро статистики труда, средняя годовая заработная плата коммерческих водолазов составляет около 59 470 долларов. В Бюро входят подводные сварщики под заголовком коммерческих водолазов.

Средняя почасовая оплата составляет 28,59 долларов, что весьма неплохо. Возможности трудоустройства также растут со скоростью 9,5%. Это показывает, что подводная сварка является быстро развивающейся областью с большими возможностями и потенциалом. Заработная плата растет на 3,5%.

В зависимости от того, насколько быстро вы учитесь и развиваете свои навыки, вы можете ожидать значительного увеличения заработной платы в относительно короткие сроки. Лучшие десять процентов работников зарабатывают более 100 000 долларов в год.

Фактически, первые десять процентов самых высокооплачиваемых подводных сварщиков могут зарабатывать более 150 000 долларов в год. Это одна из самых высокооплачиваемых работ, которую вы можете получить без высшего образования.

Типы подводной сварки

Существуют две основные категории подводной сварки:

Сухая сварка

Люди обычно представляют себе подводную сварку как работу, выполняемую с полностью погруженным дайвером. Это правда в некоторой степени. Однако большая часть подводной сварки выполняется в сухих условиях.

Это правда в некоторой степени. Однако большая часть подводной сварки выполняется в сухих условиях.

При сухой сварке используется барокамера, обеспечивающая сухую среду. Сухая сварка выполняется не в присутствии воды, а в сухой атмосфере, состоящей из смеси газов. Сухая сварка обеспечивает более высокое качество и надежность.

Однако барокамеры стоят недешево, и подводные сварщики не всегда могут иметь к ним доступ. Поэтому в некоторых случаях водолазы-сварщики должны полагаться на мокрую сварку, когда сухая сварка невозможна.

Влажная сварка

Влажная сварка может выполняться в зависимости от ряда факторов. Это зависит от срочности ремонта и уровня доступа к зоне сварки. Однако в крайнем случае лучше рассматривать мокрую сварку. Есть ряд причин для этого. Во-первых, существует очевидный риск сварки в присутствии воды. Также существует риск проблем с качеством из-за мокрой сварки. Сварной шов может слишком быстро остыть из-за быстрого отвода тепла в окружающую воду. Быстрое охлаждение увеличивает риск растрескивания и других дефектов соединения. Для получения наиболее надежных, прочных и бездефектных сварных соединений необходимо тщательно контролировать скорость охлаждения. Это невозможно, пока процесс проводят в присутствии воды.

Быстрое охлаждение увеличивает риск растрескивания и других дефектов соединения. Для получения наиболее надежных, прочных и бездефектных сварных соединений необходимо тщательно контролировать скорость охлаждения. Это невозможно, пока процесс проводят в присутствии воды.

Как выполняется подводная сварка?

Водолазы-сварщики имеют в своем распоряжении ряд возможностей для выполнения сварочных работ. В зависимости от поставленной задачи опытные подводные сварщики и руководители проектов должны обсудить наиболее подходящий процесс сварки для выполнения требований.

Вот различные способы сварки, которые можно использовать.

Влажная сварка

Дуговая сварка в защитном металле, известная также как дуговая сварка, является популярным выбором для мокрой сварки. Он универсален и экономичен. Используя этот метод, сварщики создают электрическую дугу с помощью плавящегося электрода, который питается от источника питания. Дуга создается между электродом и свариваемой конструкцией, так что присадочный материал расплавляется и осаждается в месте соединения.

Для эффективного и безопасного выполнения этого сварочного процесса водолазы-сварщики должны следить за чистотой электродов и поверхности основного металла. Перед выполнением сварки дайвер должен осмотреть участок на наличие препятствий или любых других угроз безопасности.

Когда все готово, водолаз-сварщик сигнализирует бригаде включить питание. Источник питания может генерировать от 300 до 400 ампер постоянного тока. Однако инициирование электрической дуги требует определенных навыков.

В этот момент вам может быть интересно, как дайвер не получает удар током от мощного генерируемого тока. Ключ к этому лежит в слое газовых пузырьков, которые образуются, когда дуга плавит флюс. Этот слой защищает сварной шов и предотвращает выход электричества за его пределы.

Хотя эти пузырьки создают изолирующий слой для защиты дайвера от течения, они создают ряд проблем. Эти пузыри затеняют зону сварки, то есть снижают видимость сварщика. Эти пузырьки могут также мешать сварочной ванне, если дайвер не будет осторожен. Таким образом, мокрая сварка ставит перед водолазами-сварщиками ряд уникальных задач.

Таким образом, мокрая сварка ставит перед водолазами-сварщиками ряд уникальных задач.

Также используется постоянный ток, который более безопасен для подводного применения по сравнению с переменным током.

Сварка стержнем, безусловно, является одним из наиболее популярных способов мокрой сварки. Но для мокрой сварки также обычно используются другие методы.

Дуговая сварка порошковой проволокой

Этот универсальный метод сварки можно использовать для чугуна, никелевых сплавов и других сплавов металлов. Как следует из названия, расходуемый электрод состоит из трубки из присадочного материала, заполненной флюсом в центре. Эта электродная проволока подается автоматически для создания точных и тщательно контролируемых сварных швов.

Сварка трением

В этом методе используется тепло и трение, а не плавление присадочного материала для сплавления металла.

Сухая сварка

Как упоминалось выше, для получения более надежных результатов при сухой сварке используется барокамера. Во-первых, вокруг области, которая будет сварена, создается уплотнение. Затем вода откачивается через шланги и заменяется газовой смесью, такой как гелий и кислород.

Во-первых, вокруг области, которая будет сварена, создается уплотнение. Затем вода откачивается через шланги и заменяется газовой смесью, такой как гелий и кислород.

После откачки всей воды в барокамере создается давление на нужном уровне, чтобы предотвратить декомпрессионную болезнь. Выбор используемого метода сварки зависит от размера камеры. Дайверы могут выбирать из следующих методов сварки.

Сварка в среде обитания

В этом методе подводные сварщики работают в небольшой камере, которая называется укрытием с положительным давлением или средой обитания. Этот метод используется для проведения огневых работ. То есть этот метод создает среду, снижающую угрозу возгорания, создаваемую притоком легковоспламеняющихся паров и газов. В результате этот метод часто используется при сварке морских нефтяных вышек, где такие сценарии обычны.

Этот метод заключается в непрерывной закачке газов для поддержания пригодной для дыхания атмосферы. Как следует из названия, давление внутри камеры будет выше по сравнению с внешним давлением. В результате газ непрерывно вытекает из камеры. Эта разница давлений очень мала. Внутреннее давление всего на 0,007 фунта на квадратный дюйм больше, чем внешнее давление.

В результате газ непрерывно вытекает из камеры. Эта разница давлений очень мала. Внутреннее давление всего на 0,007 фунта на квадратный дюйм больше, чем внешнее давление.

Это создает два основных преимущества. Во-первых, он предотвращает приток горючих углеводородов и других опасных газов. Второе преимущество заключается в том, что токсичные сварочные дымы можно поддерживать на безопасном уровне. Из-за положительной разницы давлений выходящий газ уносит с собой токсичные сварочные газы. Опасный сварочный дым внутри камеры дополнительно разбавляется притоком свежей газообразной смеси, пригодной для дыхания. Смеси гелия могут использоваться для создания давления в камере, чтобы дайверы не страдали азотным наркозом и не теряли сознание.

Перед входом дайвера вода в камере опорожняется, чтобы можно было закачать пригодные для дыхания газы. В более крупных жилищах могут разместиться два-три дайвера.

Сварка давлением

В этом методе сварки используется взрывная сила и/или трение для соединения деталей под высоким давлением. Он также известен как сварка в твердом состоянии. Сварка давлением — это широкий термин, который включает в себя различные методы сварки, имеющие один общий фактор. Они используют механическое давление на участок сварки, чтобы соединить их.

Он также известен как сварка в твердом состоянии. Сварка давлением — это широкий термин, который включает в себя различные методы сварки, имеющие один общий фактор. Они используют механическое давление на участок сварки, чтобы соединить их.

Общий термин может включать различные процессы, такие как сварка взрывом, ультразвуковая сварка, диффузионная сварка, сварка сопротивлением, сварка трением и сварка давлением газа. Процесс сварки трением с перемешиванием становится все более популярным. Этот процесс может улучшить качество соединения за счет использования вращающегося инструмента, который создает трение под действием больших усилий при сварке участков соединения.

Сухая точечная сварка

Техника сухой точечной сварки используется для небольших камер. Камера размещается в зоне сварки для создания сухой атмосферы. Водолаз выполняет сварку, помещая электрод в эту камеру. Хорошая герметизация необходима для защиты от воды.

Сварка в сухой камере

Сухая камера использует маленькую камеру для размещения только верхней части тела сварщика. Водолаз должен войти в эту камеру снизу. Камера охватывает только голову и плечи.

Водолаз должен войти в эту камеру снизу. Камера охватывает только голову и плечи.

При сухой сварке также часто применяют дуговую сварку с флюсовой проволокой и дуговую сварку в защитном металле. Они были кратко объяснены выше. Другие методы, которые часто используются, включают следующее.

Дуговая сварка вольфрамовым электродом в среде защитного газа

Этот процесс сварки широко известен как TIG. Отличительной чертой этой методики является неплавящийся вольфрамовый электрод. Этот электрод используется для создания высокотемпературной электрической дуги. Другая проволока также используется в качестве наполнителя. Сварщик плавит присадочную проволоку с помощью дуги. Расплавленный металл осторожно наносится на участок соединения, чтобы создать сварной шов. Этот метод хорошо работает для большого разнообразия сплавов. Сварка TIG известна высоким качеством и долговечностью сварных швов. Но этот метод также требует высокой степени мастерства и точности, поскольку необходимо использовать обе руки.

Дуговая сварка металлическим газом

Этот метод сварки также известен как MIG. Присадочная проволока подается автоматически с помощью сварочного пистолета. Сварочная горелка также подает защитный газ для защиты горячего сварного шва. Поскольку сварщик может держать сварочный пистолет обеими руками, освоить этот процесс несложно. Даже новые пользователи могут сразу приступить к выполнению высококачественных сварных швов.

Плазменная дуговая сварка

Этот метод сварки чем-то похож на процесс сварки TIG. Плазменная дуговая сварка создает электрическую дугу между заготовкой и электродом, который обычно изготавливается из спеченного вольфрама. PAW отличается от сварки TIG одним ключевым аспектом. Электрод расположен внутри корпуса горелки. Плазменная дуга может тогда храниться отдельно от инертного газа. Плазма впрыскивается через медное сопло на высоких скоростях. Сопло с тонким отверстием ограничивает поток плазмы в одном направлении для получения точных результатов. Температура может подняться до 50 000 0 F и даже больше.

Температура может подняться до 50 000 0 F и даже больше.

Для обширной подводной сварки глубоко под водой подводные сварщики должны работать парами в барокамере. Сначала барокамеру опускают на нужную глубину и наполняют пригодными для дыхания газами. С помощью водолазного колокола водолаз спускается на тот же уровень, входит в камеру и приступает к сварке. Смены могут длиться от шести до восьми часов.

Опасности при сварке под водой

Сварщики под водой сталкиваются с гораздо большими опасностями по сравнению со сварщиками на суше, поскольку существует множество переменных, которые могут усложнить ситуацию. В целях безопасности необходимо учитывать различные факторы, такие как давление газа, давление воды, снаряжение для дайвинга, специализированное сварочное оборудование, ограниченное пространство, источник питания и многое другое.

Подводные сварщики работают в удаленных и опасных местах, таких как морские нефтяные вышки и трубопроводы. Хотя эта работа является финансово выгодной, она также является одной из самых опасных работ. Смертность при подводной сварке одна из самых высоких даже среди самых опасных профессий.

Смертность при подводной сварке одна из самых высоких даже среди самых опасных профессий.

Если не соблюдать надлежащий уход, небольшая ошибка может легко привести к смерти или долгосрочным осложнениям со здоровьем.

Руководители проектов и инженеры должны координировать свои действия с подводными сварщиками для решения проблем безопасности. Ниже перечислены самые большие опасности, с которыми сталкиваются водолазы-сварщики.

- Утопление. Если акваланг выйдет из строя, дайвер может утонуть, если окажется слишком глубоко под поверхностью воды.

- Взрывы. Горючие смеси могут быть созданы из легковоспламеняющихся газов, таких как кислород и водород. Если эти карманы становятся слишком большими и воспламеняются, то взрыв может быть смертельным. Это представляет серьезную опасность для водолазов-сварщиков.

Но имейте в виду, что наземные сварщики также сталкиваются с риском взрыва, если они работают в плохо проветриваемом помещении.

Во избежание скопления горючих газов сварочное помещение должно хорошо вентилироваться как для сварщиков на поверхности, так и для подводных сварщиков.

- Поражение электрическим током. Поражение электрическим током остается серьезной угрозой из-за больших токов, используемых при сварке. Все оборудование, используемое для подводной сварки, должно быть водонепроницаемым. Держите оборудование в хорошем состоянии. Возьмите за правило всегда тестировать оборудование перед использованием. Убедитесь, что в оборудовании нет утечек. Оборудование также должно быть надлежащим образом изолировано.

Как и следовало ожидать, подводное сварочное оборудование будет немного отличаться от наземного сварочного оборудования. Для мокрой сварки требуется двойная изоляция проводов. Переменный ток никогда не используется при мокрой сварке. Используется только постоянный ток.

Также присутствует рубильник для отключения питания сварочного жала.

- Поражение легких, ушей и носа.

Будьте осторожны, не проводите слишком много времени глубоко под водой. Это может привести к долгосрочным проблемам со здоровьем, связанным с носом, легкими и ушами.

Будьте осторожны, не проводите слишком много времени глубоко под водой. Это может привести к долгосрочным проблемам со здоровьем, связанным с носом, легкими и ушами. - Декомпрессионная болезнь. Это также называется болезнью ныряльщика. Это происходит из-за вдыхания газов разного давления. В крайних случаях декомпрессионная болезнь может привести к летальному исходу.

- Морская дикая природа. Хотя нападения акул не слишком распространены, дайверы должны опасаться акул и других смертоносных морских животных.

Как работает подводная сварка?

Как работает подводная сварка?

Опубликовано 01 января 2020 г.

Сварка под водой звучит как крутая и интересная профессия. Тот, который требует большого мастерства и опыта. В предыдущем блоге мы рассмотрели, что подразумевается под термином «подводная сварка» и как вы можете стать подводным сварщиком. Сегодня мы хотели бы сосредоточиться на двух разных типах подводной сварки. Существует два основных типа подводной сварки: мокрая сварка и сухая сварка. Имея это в виду, мы хотим изучить вопросы: как работает подводная сварка? Как сварщики-водолазы выполняют сварочные работы при повышенных давлениях, особенно под водой?

Существует два основных типа подводной сварки: мокрая сварка и сухая сварка. Имея это в виду, мы хотим изучить вопросы: как работает подводная сварка? Как сварщики-водолазы выполняют сварочные работы при повышенных давлениях, особенно под водой?

Основные процессы подводной сварки:

Влажная сварка

Влажная сварка — это процесс, при котором возникает электрическая дуга между электродом и свариваемой инфраструктурой. Это экономичный и универсальный метод, который называется «дуговая сварка защитным металлом (SMAW)». Перед выполнением этого сварного шва подводные сварщики проверяют окружающую среду на наличие каких-либо препятствий или угроз безопасности. Также очень важно содержать электроды в чистоте. Чтобы предотвратить поражение электрическим током подводных сварщиков, снаружи вокруг электрода создается толстый слой газовых пузырьков, покрывающий сварной шов и защищающий электричество от воды, агрессивных газов и других окисляющих соединений. К другим распространенным типам мокрой сварки под водой относятся: дуговая сварка с флюсовой проволокой (FCAW) и сварка трением.

Сухая сварка

Сухая сварка, также известная как «сварка в среде обитания», представляет собой процесс, в котором используется гипербарическая камера. Он начинается с создания уплотнения вокруг конструкции, требующей сварки. Затем соединенные шланги смывают воду и заменяют ее смесью различных газов (например, гелия и кислорода). Когда вся вода будет вытеснена, гипербарическая камера будет находиться под давлением до нужной глубины; это чтобы избежать декомпрессионной болезни.

Методы, используемые при сухой сварке, зависят от размера барокамеры. Существует 4 типа методов сухой сварки, которые могут использовать подводные сварщики: сварка давлением, сварка в среде обитания, сварка в сухой камере и точечная сварка. Наряду с этим вы также можете использовать методы мокрой сварки, такие как дуговая сварка с защитным металлом и дуговая сварка с флюсовой проволокой.

Чем опасна подводная сварка?

Поскольку подводным сварщикам приходится иметь дело с различными элементами (такими как атмосферный газ, давление воды и газа, специальное водолазное и сварочное оборудование, ограниченное пространство и подвод воды и электрического тока), опытные сварщики-водолазы должны быть полностью готовы, чтобы избежать рисков и справиться с опасностями.

пособие для вузов. – Киев: Вища школа, 1979.

пособие для вузов. – Киев: Вища школа, 1979. Чтобы ее зажечь, необходимо не просто постукивать электродом, как в обычных условиях, а ковырять им.

Чтобы ее зажечь, необходимо не просто постукивать электродом, как в обычных условиях, а ковырять им.

При этом на человека воздействует давление толщи воды.

При этом на человека воздействует давление толщи воды..jpg)

При этом скафандр практически такой же, как и у водолазов, но он комплектуется затемненным стеклом, уплотненными крагами. Кроме того, все оборудование имеет более высокую степень изоляции.

При этом скафандр практически такой же, как и у водолазов, но он комплектуется затемненным стеклом, уплотненными крагами. Кроме того, все оборудование имеет более высокую степень изоляции. Будьте осторожны, не проводите слишком много времени глубоко под водой. Это может привести к долгосрочным проблемам со здоровьем, связанным с носом, легкими и ушами.

Будьте осторожны, не проводите слишком много времени глубоко под водой. Это может привести к долгосрочным проблемам со здоровьем, связанным с носом, легкими и ушами.