Электроды и сварочная проволока: что общего и в чем различия?

Давайте для начала разберемся, что такое сварка. Сварка – это способ соединения металла под действием высокой температуры. Насколько прочно будет соединение зависит от качественного сварного шва. Для этого необходимо:

“Добавлять” металл в зону прохождения сварочной дуги;

Защищать зону сварки от окружающей атмосферы, содержащей активные газы, которые мешают получить качественное соединение.

Эти две проблемы для разных методов сварки решаются разными способами. Рассмотрим два самых популярных метода получения неразъёмных соединений: ручную дуговую сварку и сварку плавящимся электродом в среде защитных газов (она же полуавтоматическая).

Ручная дуговая сварка

Этот вариант сварки самый доступный и дает прекрасный результат. Процесс происходит следующим способом:

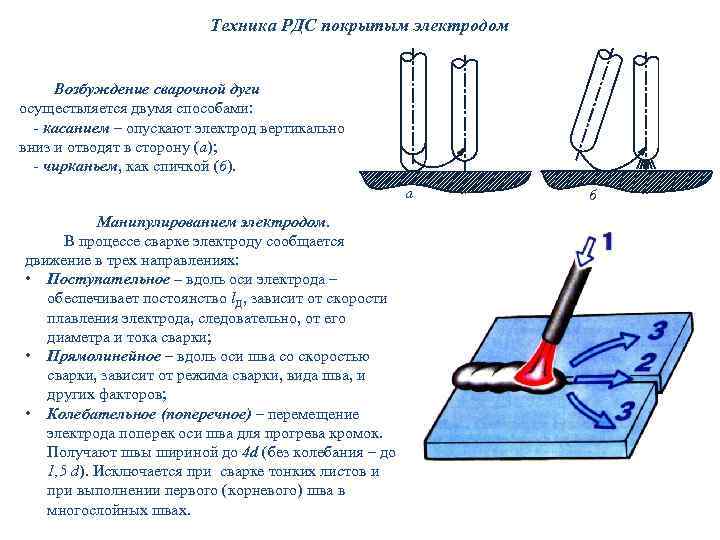

- сварщик вручную зажигает электрическую дугу;

- подает электрод по мере его оплавления в зону сварки;

- двигает дугу вдоль свариваемых деталей.

Электроды при этом виде сварки – это отрезки проволоки длиной 300 – 450 мм (в среднем), покрытые обмазкой. Дуга, проходя через электрод к свариваемому металлу, нагревает и расплавляет конец электрода, и металл попадает в зону сварки, перемешивается с расплавленным металлом кромок деталей, и образует “сварочный шов”. После сгорания электрода сварщик вручную его меняет, опять зажигает дугу и продолжает работу.

Таким образом, решается вопрос с “добавлением” металла в сварочный шов. А электродная обмазка, сгорая, решает проблему с защитой жидкого металла сварочной зоны от газов атмосферы. Из этой специфики метода вытекают и его минусы:

- Увеличение трудоемкости из-за необходимости очистки швов от шлака;

- Более медленный процесс из-за ручной замены электродов.

А плюсы таковы:

- Самый простой способ сварки;

- Его можно использовать в удалённых и труднодоступных пространствах.

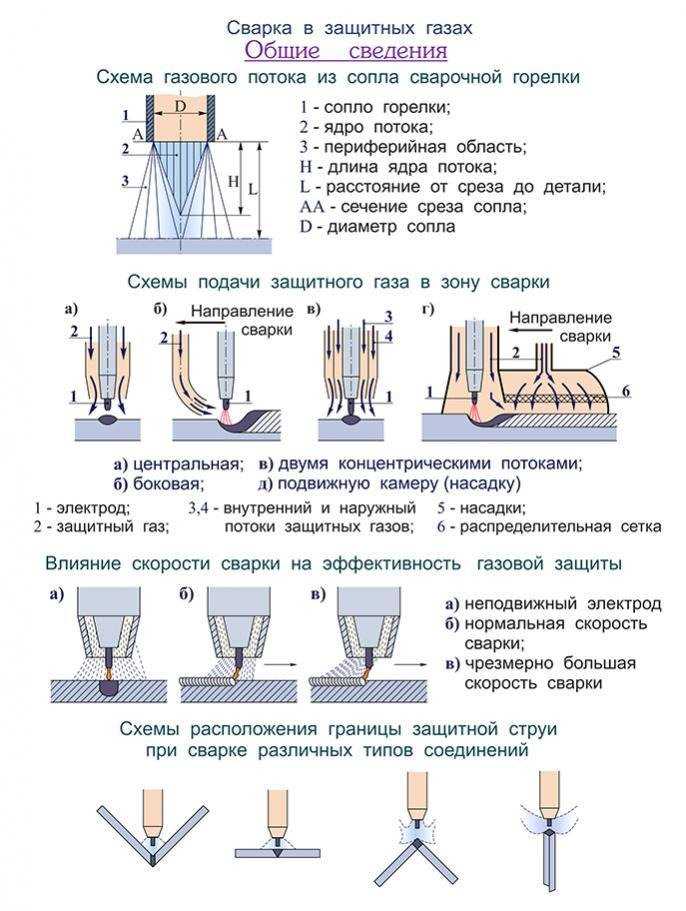

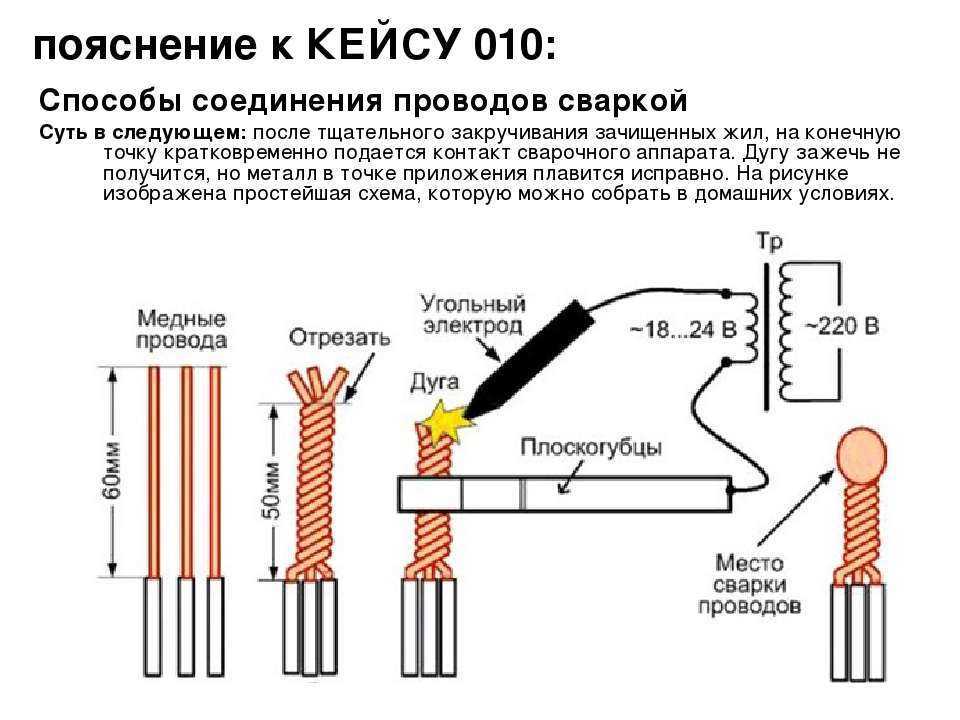

Сварка полуавтоматическая

Здесь электрод – это сварочная проволока, намотанная на катушку. Её подача в рабочую зону выполняется в автоматическом режиме, а сварщик вручную выполняет перемещение дуги вдоль участка сварки, поэтому этот вид и называется полуавтоматическим.

Её подача в рабочую зону выполняется в автоматическом режиме, а сварщик вручную выполняет перемещение дуги вдоль участка сварки, поэтому этот вид и называется полуавтоматическим.

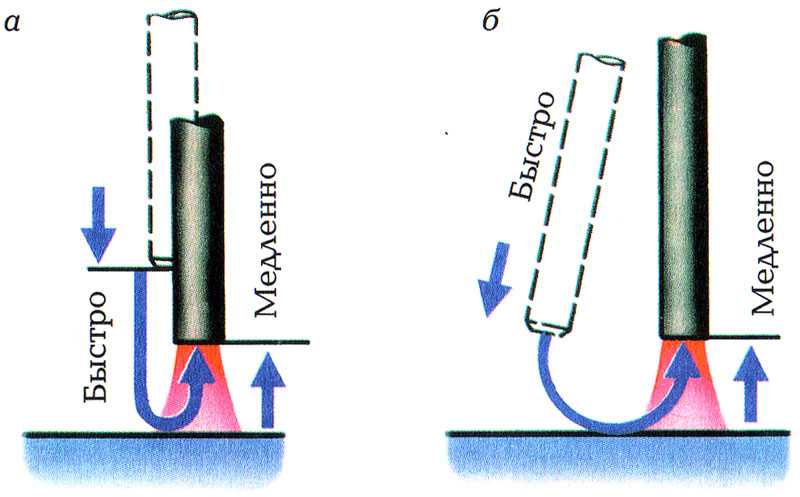

При полуавтоматической сварке защита металла выполняется потоком защитного газа или смесью газов. Сварщик нажимая кнопку на горелке, подает одновременно проволоку и защитный газ, и зажигает дугу. Остается только контролировать процесс сварки, перемещая горелку вдоль кромок деталей. Электрическая дуга расплавляет основной металл в зоне сварки и саму проволоку, которая капельно переносится на деталь.

Преимущества метода:

- Аккуратность. Шов при этой сварке получается более привлекательным внешне, чем при ручной дуговой сварке;

- Уменьшение трудоёмкости. Защита соединения выполняется при помощи газа и шлак на поверхности шва не образуется;

- Небольшая деформация изделия. Диаметр проволоки меньше, чем диаметр электрода, соответственно уменьшаются сварочные деформации изделия.

Недостатки метода:

- Меньшая мобильность: зона работы сварщика определяется длиной кабеля горелки;

- Большой риск появления дефектов при работе неопытного сварщика (из-за сложностей с настройкой полуавтомата). Такие дефекты не видны, и вследствие этого требуется дополнительный контроль соединений.

Что выбрать?

Сварочную проволоку и электроды для ручной дуговой сварки объединяет само их предназначение – получение наплавленного металлического шва с определенным составом и свойствами, позволяющими эксплуатировать конструкцию в конкретных условиях.

Но одна и та же задача в этих материалах решена по-разному: в электродах легирующие элементы находятся не только в металле (электрода), но и в обмазке, и элементы переходят в шов в процессе сварки. При работе с полуавтоматом легирующие элементы находятся только в металле самой проволоки. Электродам не требуется какая-то дополнительная защита во время сварки, в отличие от нужно прокаливать перед использованием, так как обмазка впитывает влагу из воздуха, и потом переносит водород в сварной шов, что крайне нежелательно поскольку могут возникнуть дефекты.

Для сварки низкоуглеродистой и низколегированной стали используется проволока св-08Г2С либо её аналоги. Ее диаметр и режимы работы нужно выбирать в зависимости от толщины свариваемого металла, чаще всего используется диаметр 1,2 мм. В случае с электродами — это будут скорее всего АНО-4, АНО-12, ОЗС-12, УОНИ 13/55 или их аналог. Диаметр электродов также выбирается в зависимости от толщины металла.

Сделаем вывод

Разные виды сварки и, соответственно, сварочные материалы, решают разные задачи. Если нужна сварка в труднодоступных местах, или вне сварочного цеха — удобно использовать переносной дуговой сварочный аппарат, а если нужна качественная сварка в цеховых условиях, то стоит выбрать сварку полуавтоматическую.

Сварка деталей различными типами электродов

Сварка деталей голым электродом

Дуговая сварка долгое время применялась, главным образом, при ремонте чугунных деталей. Причиной этого были низкие механические свойства направленного металла, так как сварка производилась голым электродом.

Расплавленный металл, не защищенный от воздействия атмосферного воздуха, насыщался кислородом и азотом.

С увеличением содержания кислорода снижались все механические свойства направленного металла. С повышением содержания азота прочностные характеристики возрастали, а пластические свойства падали.

Понижение пластических свойств объясняется старением наплавленного металла, которое происходит вследствие различной растворимости кислорода и азота в стали при различных температурах.

В наплавленном металле при сварке голым электродом содержание кислорода составляет 0,221% и азота 0,110%. Сварные соединения с таким высоким содержанием кислорода и азота и такими низкими пластическими свойствами не могли найти применения даже в малоответственных конструкциях.

Вторым существенным недостатком сварки голым электродом являлась необходимость применения постоянного тока, так как на переменном токе невозможно было обеспечить устойчивое горение дуги. Сварка же на постоянном токе тоже требовала применение более сложных и дорогих сварочных машин, чем сварочные трансформаторы.

Сварка деталей электродами с тонкими (ионизирующими) покрытиями

Для получения устойчивого горения дуги 40-45лет назад было предложено наносить на электродный стержень тонкий слой покрытия, состоящий из элементов с малым потенциалом ионизации, вследствие чего повышалась ионизация дуги.

Обычно применялся мел, разведенный на жидком стекле.

Покрытия позволили существенно повысить устойчивость горения дуги, вследствие чего стала возможным сварка на переменном токе.

Покрытие наносится тонким слоем толщиной от 0,15 до 0,55 мм на сторону, в зависимости от диаметра электродной проволоки, поэтому их называют еще тонкими покрытиями.

Тонкие ионизирующие не уменьшают содержания кислорода и азота в наплавленном металле и существенно не повышают его механические свойства. Это объясняется тем, что они не обеспечивают шлаковой защиты расплавленного металла. Основное назначение ионизирующих покрытий – повышение устойчивости горения дуги.

Для ионизирующих покрытий применяются соли и окислы щелочных и щелочноземельных металлов, так как они обладают наименьшим потенциалом ионизации. Наиболее употребительным из них является мел, поташ, гранит, двуокись титана, полевой шпат и так далее.

Наиболее употребительным из них является мел, поташ, гранит, двуокись титана, полевой шпат и так далее.

Появление электродов с ионизирующими покрытиями позволило применять дуговую сварку в строительных конструкциях, несущих статические нагрузки, а так же при сварке тонколистового металла.

При сварке деталей из тонкого металла толщиной менее 2,0мм требуются малые силы тока – в 20 – 60 А. Устойчивость горения дуги при малой силе тока снижается, поэтому применяются электроды со специальными покрытиями, обеспечивающими максимальную ионизацию дуги.

Сварка деталей электродами с толстыми (качественными) покрытиями

Сварка наиболее ответственных конструкций, подверженных динамическим нагрузкам, электродами с ионизирующими покрытиями не могла применяться из-за низких механических свойств сварных швов; поэтому научная мысль сварщиков работала над проблемой создания новых покрытий и новых способов сварки, которые обеспечили бы легировать наплавленный металл.

В результате проведенных работ были разработаны новые электродные покрытия, обеспечивающие необходимую защиту металла и существенно повышающие механические свойства сварных швов. Эти покрытия наносились на электродный стержень слоем 0,5 – 1,6 мм на сторону и были названы качественными или толстыми покрытиями.

Эти покрытия наносились на электродный стержень слоем 0,5 – 1,6 мм на сторону и были названы качественными или толстыми покрытиями.

При разработке этих покрытий сварочный процесс рассматривался как процесс металлургический, но протекающий в короткий промежуток времени.

Законы металлургии были использованы при исследовании сварочного процесса. Как известно, в металлургии для предохранения расплавленного металла от воздействия воздуха применяется шлаковая защита, для уменьшения содержания кислорода в расплавленном металле применяются раскислители, для повышения механических свойств, вводятся легирующие элементы.

Несмотря на то, что металл при сварке находится в расплавленном состоянии кроткое время, оказалось возможным влиять на химический состав наплавленного металла, вводя покрытие те или иные компоненты.

Наряду со шлаковой защитой велись работы по защите расплавленного металла оболочкой из восстановительного или нейтрального газа. В результате появились газообразующие покрытия, газоэлектрическая, атомно-водородная, аргонодуговая и другие способы сварки.

4 типа сварочных электродов и их применение

4 типа сварочных электродов и их применение | Tata Agrico

4 типа сварочных электродов

Хотите вывести свое мастерство безупречной сварки на новый уровень? Тогда не просто любые электроды, а только высококачественные сварочные электроды или стержни от ведущего производителя ручного инструмента TATA Agrico , подразделения новаторской компании TATA Steel, могут воплотить вашу мечту в супер-удовлетворительные произведения искусства и проектные приложения.

Прежде чем мы расскажем о лучших сварочных электродах на рынке, давайте начнем с самых основ того, что такое сварочный электрод. Сварочный электрод представляет собой металлический стержень, пропитанный двумя разными металлами, проволокой или наполнителем, который, когда вы подключаете сварочный аппарат к основному металлу, начинает плавиться из-за сильного электрического нагрева, чтобы соединить две разные части металла с прочной гладкой поверхностью.

Теперь, когда вы знаете, что такое сварочные электроды, пришло время узнать о двух основных типах и их различных промышленных применениях.

К первому типу относятся расходуемые электроды

Расходуемый электрод или сварочный электрод работает именно так, как звучит. Это означает, что когда вы используете эти присадочные электроды для сварки соединения, стержни плавятся и расходуются в процессе, чтобы перекрыть зазор между основным металлом и другой металлической частью. Некоторыми распространенными расходными материалами для сварки являются стержневые электроды, сплошная проволока и порошковая проволока, которые широко используются при дуговой сварке металлическим газом (GMAW), сварке MIG, дуговой сварке с флюсовой проволокой (FCAW) и электрошлаковой сварке (ESW).

Второй тип

Неплавящийся электрод Неплавящийся электрод, с другой стороны, остается целым, не меняет своих свойств и не плавится в процессе. Единственной целью использования такого электрода является создание и поддержание электрической дуги.

Единственной целью использования такого электрода является создание и поддержание электрической дуги.

Загадка твердой структуры неплавящихся электродов после сварки заключается в том, что они сделаны из материалов с более высокой температурой плавления, таких как вольфрам, графит и углерод. Однако нерасходуемые стержни со временем могут изнашиваться из-за окисления или испарения.

Единственная проблема заключается в том, что при работе с неплавящимся электродом необходимо вручную подавать наполнители. Сварка вольфрамовым электродом в среде инертного газа (TIG), дуговая сварка углеродом (CAW) и сварка атомным водородом (AHW) являются некоторыми примерами применения неплавящихся электродов.

Разблокировка 4 типов сварочных электродов от TATA Agrico

Электрод из углеродистой стали с низким содержанием водорода

Мы предлагаем высококачественные электроды из углеродистой стали с низким содержанием водорода, изготовленные с идеальными параметрами и испытанные с гарантией высочайшего качества. Эти сварочные стержни имеют хороший сварной шов, идеально подходят для сварки и резки более толстых материалов, обладают впечатляющей долговечностью, а также легким формированием и удержанием дуги.

Эти сварочные стержни имеют хороший сварной шов, идеально подходят для сварки и резки более толстых материалов, обладают впечатляющей долговечностью, а также легким формированием и удержанием дуги.

Эти электроды также эффективны при сварке углеродистых и низколегированных сталей.

Электрод из мягкой стали

Одним из наших самых продаваемых продуктов является электрод из мягкой стали, изготовленный из высококачественных, но с низкой концентрацией отложений из углеродистой стали. Они обладают значительной прочностью на растяжение , чтобы выдерживать длительную дугу, и широко используются в судостроении, железнодорожных вагонах, трубопроводах и автомобильной промышленности.

Электрод из мягкой стали (не марки ISI)

Изготовленный из первоклассной стальной проволоки, этот электрод из мягкой стали, не относящийся к классу ISI, гарантирует низкую утечку и выделение дыма во время сварки. Разработанный, чтобы стать вашим идеальным партнером по сварке, этот набор содержит 90 высокопроизводительных сварочных прутков из низкоуглеродистой стали, не относящихся к ISI, .

Электрод из нержавеющей стали

Готовый к использованию набор электродов из нержавеющей стали, одобренный TATA, является еще одним пользующимся спросом продуктом, обеспечивающим и поддерживающим постоянное качество сварки независимо от температуры и погодных условий.

Возьмите свои лучшие сварочные электроды TATA Agrico, чтобы создавать потрясающие и долговечные проекты, которые кричат только о качестве и превосходном мастерстве.

Как выбрать сварочную силу тока для начинающих

Выбор полярности и силы тока зависит от типа процесса сварки, основного металла и сварочного электрода. Это контролирует количество электричества, протекающего в секунду, и определяет уровень проплавления и качество сварочного валика.

Понимание всех циферблатов и цифровых индикаторов на сварочном аппарате может быть пугающим. Несколько элементов управления на аппарате для сварки стержнем будут проще, чем на аппарате TIG. Топовый аппарат TIG может иметь до 20 ручек управления для различных настроек.

Аппараты для ручной сварки, аппараты для сварки MIG и аппараты для сварки TIG имеют различные элементы управления на передней части аппарата. Они предназначены для регулировки уровня тока, необходимого для сварки.

Но как узнать, на какой сварочный ток или напряжение установить аппарат?

Установка силы тока на сварочном аппарате, будь то Stick (SMAW), MIG (GMAW) (*обычно используется настройка напряжения) или TIG (GTAW), зависит от некоторых ключевых переменных, таких как область применения и основной материал, процесс сварки , и электрод.

Как только вы определите эти три основные переменные, вы можете настроить свой сварочный аппарат и начать наложение сварного шва. В этой статье мы подробно обсудим эти три переменные, а также дадим несколько «советов для профессионалов»!

Содержание

1

Применение сварки и основной материал

В этом разделе мы обсудим применение сварки, основной материал и, в частности, как это относится к выбору силы тока на сварочном аппарате.

Сварочное приложение

Сварочное приложение имеет прямую зависимость от силы тока, используемой при сварке.

Микросварка TIG и сварка лазерным лучом имеют схожие области применения, но в случае сварки TIG сила тока довольно низкая. Однако в случае лазерной сварки сила тока вообще отсутствует, поскольку внутри заготовки отсутствует электрический ток. Напротив, сварка MIG и сварка Stick (а иногда и сварка TIG) могут использовать очень высокие настройки силы тока для достижения оптимального проникновения в заготовку.

Например; Высокотехнологичная сварка TIG на выпускном коллекторе вертолета будет иметь совершенно другую необходимую силу тока, чем, скажем, для нефтепровода. Разница будет заключаться в сварке более тонких экзотических металлов и приварке трубы диаметром три фута к следующей по порядку трубе.

В некоторых приложениях сила тока выбирается для удобства. Например, вы можете захотеть сварить MIG лист металла с другим листом металла в своей мастерской, поэтому вы можете увеличить силу тока, чтобы как можно быстрее наложить сварной шов.

Это не означает, что быстрое прохождение сварного шва является хорошей практикой, но ускорение сварного шва в некритичных условиях очень распространено.

СОВЕТ ПРОФЕССИОНАЛА: Если вы заинтересованы в том, чтобы увидеть все виды сварки в одном месте, вам следует посетить верфь, производственный цех или местное техническое или профессиональное училище. Скорее всего, вы можете увидеть конкретное приложение для сварки, которое вас интересует, и вы можете захотеть продолжить изучение этого приложения с точки зрения карьеры.

Основной материал

Категория основного материала довольно широка. Поэтому мы сосредоточимся на двух основных направлениях в категории основного материала. И это Тип и Толщина.

Обе эти области очень тесно связаны с тем, какая сила тока должна использоваться на сварочном аппарате.

Как тип материала может повлиять на выбор силы тока?

Тип материала, используемого в различных сварочных работах, может широко варьироваться от сварки к сварке, от рабочей площадки к рабочей площадке или даже от технологии сварки к технологии сварки.

Прежде чем думать о том, на какую силу тока настроить сварочный аппарат, следует спросить себя, какой металл вы будете сваривать.

Основными типами материалов, которые можно сваривать стандартными методами сварки, являются углеродистая сталь, нержавеющая сталь и алюминий. Для всех трех типов материалов требуются разные значения силы тока на соответствующих сварочных аппаратах. Наиболее заметна разница между черными и цветными металлами, т.е. между сталью и алюминием.

Для некоторых материалов требуются более высокие или более низкие настройки силы тока в зависимости от точки плавления сырья. Это очень заметно при взгляде на алюминиевые материалы. Прежде всего потому, что температура плавления алюминиевого материала обычно составляет около 1200 градусов по Фаренгейту.

Выбор силы тока при сварке алюминия

При сварке алюминиевых материалов обычно необходимо переключать ток с постоянного (постоянный) на переменный (переменный). Кроме того, сила тока должна быть увеличена, чтобы компенсировать более высокую температуру плавления алюминия.

Кроме того, сила тока должна быть увеличена, чтобы компенсировать более высокую температуру плавления алюминия.

Сварка алюминия методом ВИГ уникальна тем, что используется переменный ток из-за его характеристик очистки. Это достигается за счет переменного сварочного тока с одного направления на другое.

После зажигания дуги в алюминиевом сварочном валике TIG и образования сварочной ванны оператор должен перемещать валик относительно быстро. Это связано с тем, что алюминиевый основной материал имеет тенденцию «впитывать» высокую силу тока и потенциально деформировать основные металлы.

Палка Сварочный ток для стали различной толщины

Регулировка силы тока сварки электродом для компенсации толщины стального материала аналогична процессам, необходимым для компенсации толщины материала с помощью сварочного аппарата MIG.

Ручные сварочные аппараты имеют простую ручку управления на передней части аппарата, которая регулирует силу тока поворотом запястья. Таким же образом, сварочные аппараты MIG обладают такой же упрощенной функциональностью, которая пригодится, когда вы хотите переключиться с толстой детали на тонкую.

Таким же образом, сварочные аппараты MIG обладают такой же упрощенной функциональностью, которая пригодится, когда вы хотите переключиться с толстой детали на тонкую.

СОВЕТ ПРОФЕССИОНАЛА: Если вы не уверены, какую силу тока использовать с определенным куском материала, будь то толстый или тонкий, алюминий или сталь, всегда полезно потренироваться на сварке на куске материала. похож на конечную металлическую заготовку, которую вы собираетесь сваривать. Эта небольшая практика сэкономит вам часы времени на шлифовку сварного шва после того, как вы обнаружите, что ваш сварной шов не имеет нужной степени проплавления для толщины свариваемого материала.

Сварка электродом: переход от тонкой заготовки к толстой

Технология сварки, имеющая наиболее заметные изменения при переходе от тонкой заготовки к толстой, — это сварка электродом.

Сварка электродами отличается от сварки MIG и TIG тем, что оператор сварки должен выбрать другой электрод, который лучше всего подходит для толщины заготовки. Тот же электрод, который хорошо подходит для тонкой стали, не будет так полезен при сварке более толстой стали. Это связано с тем, что более толстый кусок стали требует большего проплавления и более широкого корня сварного шва.

Тот же электрод, который хорошо подходит для тонкой стали, не будет так полезен при сварке более толстой стали. Это связано с тем, что более толстый кусок стали требует большего проплавления и более широкого корня сварного шва.

Более тонкий электрод не справился бы с задачей — он просто слишком быстро израсходуется.

Процесс сварки и выбор силы тока

Сварочные процессы, которые мы рассмотрим в контексте выбора силы тока, представляют собой три основных процесса: TIG (дуговая сварка вольфрамовым электродом в газе, или GTAW), MIG (дуговая сварка металлическим электродом в газе, или GMAW), и Stick (дуговая сварка защищенным металлом или SMAW).

Существуют и другие технологии сварки, которые можно обсудить в контексте выбора силы тока. Но эти три технологии сварки чаще всего используются новичками.

Сварка ВИГ

Сварка ВИГ в целом предназначена для тех сварщиков, у которых наилучшая зрительно-моторная координация, поскольку большинству сварщиков ВИГ требуется координация рук, глаз и ног – почти как вождение автомобиля!

Уникальной характеристикой сварки TIG, когда речь идет о силе тока, является то, что ножная педаль сварочного аппарата TIG регулирует силу тока, необходимую для сварки, в зависимости от ввода пользователя.

Ножная педаль начинается с 0 ампер в состоянии покоя и постепенно увеличивается по мере того, как сварщик нажимает на педаль до определенного предела. Предел регулировки силы тока с помощью ножной педали ограничен силой тока аппарата для сварки ВИГ и/или настройками аппарата.

Некоторые аппараты для сварки TIG имеют функцию «Пиковая сила тока» на панели управления, которая должна быть установлена приблизительно на 40-50 % выше желаемого диапазона силы тока, который будет использоваться при сварке.

Некоторые аппараты для сварки TIG имеют другие функции управления силой тока, такие как фоновая сила тока или точная регулировка силы тока при использовании переменного тока. Но эти корректировки выходят за рамки этой статьи.

Сварка MIG

В этой статье мы будем использовать настройки переменного напряжения вместо настроек силы тока, которые чаще используются в других технологиях сварки.

Настройки напряжения на стандартном аппарате для сварки MIG определяют мощность, используемую во время сварки MIG. Всегда существует необходимый баланс между напряжением и скоростью подачи проволоки. Тем более, что скорость подачи проволоки необходимо увеличивать, так как напряжение также увеличивается, иначе сварочная ванна не будет должным образом снабжаться присадочным материалом.

Всегда существует необходимый баланс между напряжением и скоростью подачи проволоки. Тем более, что скорость подачи проволоки необходимо увеличивать, так как напряжение также увеличивается, иначе сварочная ванна не будет должным образом снабжаться присадочным материалом.

Для тонких материалов вы должны начать с самой низкой настройки напряжения, а для более толстых материалов вы соответственно увеличите напряжение. Сварочные аппараты MIG по своей природе стабильны, если основные материалы не меняются слишком сильно. Оператор сварки может годами устанавливать настройки сварочного аппарата MIG, если он или она не меняет тип используемого материала.

СОВЕТ ПРОФЕССИОНАЛА: Все сварочные аппараты MIG разные, и все способы сварки разные. После того, как вы найдете оптимальную настройку сварки для вашего аппарата MIG (для вашего конкретного применения), запишите его на бумаге и прикрепите к боковой части вашего сварочного аппарата. Это избавит вас от головной боли, которая возникает, когда другой оператор использует ваш аппарат, или

Сварка стержнем

Сварка стержнем, как упоминалось ранее, имеет наиболее значительную корреляцию между нанесением сварного шва и силой тока сварки.

Сварщик стержневой сварки может использовать одну настройку силы тока в один день, когда он или она сваривает стальной лист для конструкции, а затем использовать другую настройку в другой день, когда он или она сваривает поверхность ковша обратной лопаты.

Хорошей новостью о электродной сварке является то, что есть диаграммы, которые можно легко найти в Интернете, , которые обычно очень хорошо предсказывают силу тока, необходимую для определенной толщины сварного шва и сопровождающего сварочного электрода.

Если вы будете следовать уровням силы тока, указанным на одной из этих диаграмм, вы должны быть в хорошей форме. Если вам нужно внести незначительные коррективы в температуру сварки, находясь «под колпаком» во время сварки электродом, самый простой способ добиться этого — слегка отвести сварочный стержень от сварочной ванны, чтобы слегка «длинная дуга». Это позволит получить более широкую и горячую лужу.

СОВЕТ ПРОФЕССИОНАЛА: Хорошее эмпирическое правило для настройки вашего аппарата для ручной сварки (SMAW) на приблизительную правильную настройку для начала: настройка силы тока должна быть примерно такой же, как десятичный эквивалент диаметра стержня.Например, диаметр стержня 3/32 дюйма будет (0,094) 90 ампер, диаметр стержня 1/8” будет (0,125) 125 ампер, диаметр стержня 5/32” будет (0,157) 155 ампер. Это эмпирическое правило работает для большинства размеров электродов, и как только вы зажжете дугу и получите первый сварной шов на своей детали, вы сможете отрегулировать настройки оттуда.

Электрод

Единственным процессом сварки, в котором электрод и сила тока существенно связаны, является сварка электродом или SMAW. Этот тип сварки и сила тока настолько зависят друг от друга в этой категории, поэтому эта тема вошла в тройку основных факторов выбора силы тока.

В процессах сварки TIG и сварки MIG используются электроды по определению, но при сварке TIG используется полурасходуемый вольфрамовый стержень, а при сварке MIG используется легкоплавкая проволока, оба из которых не имеют большого значения при выборе силы тока.

Существует множество типов электродов для электродуговой сварки, и каждый из них предназначен для конкретного применения. Например, электроды различаются по толщине свариваемого основного материала.

Например, электроды различаются по толщине свариваемого основного материала.

Они также различаются по горизонтальному, вертикальному или потолочному расположению. Эти различные свойства отражены в четырех- или шестизначном числе, напечатанном на каждом электроде-стержне для удобства справки.

Эти числа сообщают пользователю, для какого источника питания, положения сварки, прочности на растяжение и проплавления был разработан данный электрод.

Наиболее распространенными электродами на рынке являются электроды 6010, 6013 и 7018. Эти три электрода очень распространены в промышленности благодаря их невероятной гибкости в применении.

Как правильно выбрать электрод и силу тока?

Электрод 6010 предназначен для глубокого проникновения в заготовку, тогда как электрод 6013 предназначен для меньшего проникновения. Для лучшего внешнего вида сварного шва оператор сварки должен выбрать сварочный электрод 7018.

После того, как вы выбрали сварочный электрод для электродов, прочтите информацию на боковой стороне контейнера с электродом, чтобы узнать, какую силу тока рекомендует производитель электрода. Конкретная используемая сила тока зависит, прежде всего, от диаметра электрода.

Например, электрод восьмого диаметра отлично сваривается при силе тока от 75 до 125 ампер. В то время как электрод диаметром 5/32 может оптимально сваривать до 220 ампер.

Лучший способ определить оптимальную силу тока, которую следует использовать, — это проверить сварочный электрод на куске металла и понаблюдать за получившимся сварным швом. Если он имеет приемлемый внешний вид и скорость проникновения, то бегите с ним.

Важным фактором при регулировке силы тока на вашем сварочном аппарате является рекомендуемый производителем сварочного аппарата рабочий цикл.

Рабочий цикл определяется как период времени, в течение которого сварочный аппарат может выполнять сварку в течение 10-минутного периода времени. Некоторые машины более тяжелые, чем другие.

Некоторые машины более тяжелые, чем другие.

Например, машина, используемая на стройке, скорее всего, будет иметь более тяжелые компоненты и более длительный рабочий цикл, чем сварочный аппарат-любитель в чьем-то гараже.

Рабочий цикл обратно пропорционален сварочному току. То есть по мере увеличения силы тока продолжительность рабочего цикла в минутах уменьшается.

СОВЕТ ПРОФЕССИОНАЛА: Ищете решение для ситуации, когда у вас по какой-то причине откололся электрод с кучей флюса? Если вы выполняете сварочные работы, где сварной шов должен соответствовать определенным требованиям, об использовании электрода с зазубринами не может быть и речи. Один из способов, которым опытные сварщики спасают отколовшиеся электроды, заключается в том, чтобы иметь поблизости стальную пластину размером 6 x 6 дюймов, где они могут быстро наложить валик сварного шва, используя проблемную область электрода, а затем возобновить фактический валик сварного шва, когда электрод вернулся в раздел с хорошим потоком.

Например, диаметр стержня 3/32 дюйма будет (0,094) 90 ампер, диаметр стержня 1/8” будет (0,125) 125 ампер, диаметр стержня 5/32” будет (0,157) 155 ампер. Это эмпирическое правило работает для большинства размеров электродов, и как только вы зажжете дугу и получите первый сварной шов на своей детали, вы сможете отрегулировать настройки оттуда.

Например, диаметр стержня 3/32 дюйма будет (0,094) 90 ампер, диаметр стержня 1/8” будет (0,125) 125 ампер, диаметр стержня 5/32” будет (0,157) 155 ампер. Это эмпирическое правило работает для большинства размеров электродов, и как только вы зажжете дугу и получите первый сварной шов на своей детали, вы сможете отрегулировать настройки оттуда.