МИГ и МАГ сварка: что это, расшифровка и отличие

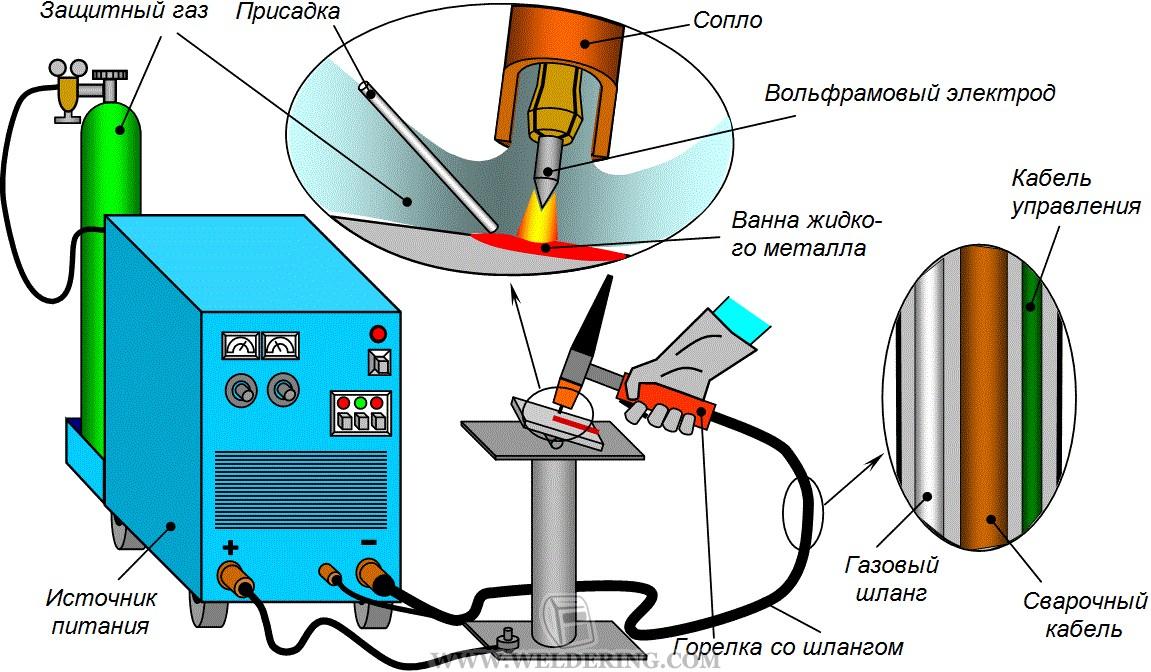

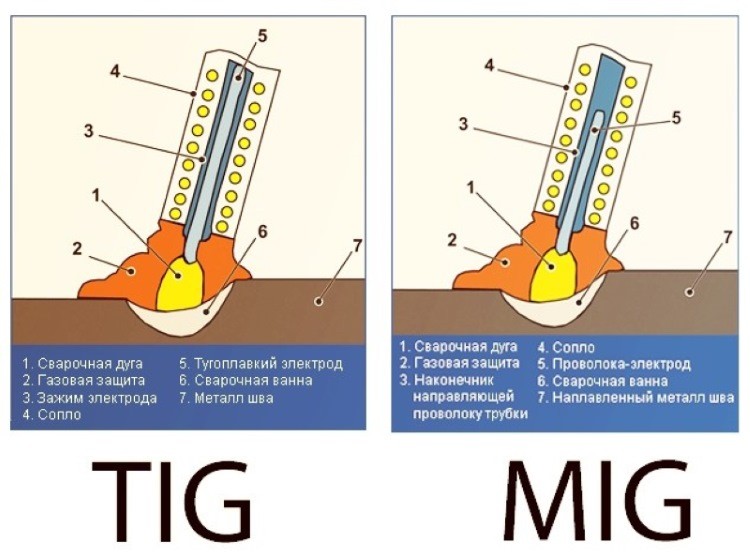

MIG сварка — это аббревиатура, состоящая из первых букв полного названия данного способа Metal Inert Gas (Метал Инертный Газ), а расшифровка MAG – Metal Active Gas (Метал Активный Газ). У нас же чаще всего используется название полуавтоматическая сварка или механизированная дуговая сварка плавящимся электродом в среде защитного газа, а в США – GMAW т.е. Gas Metal Arc Welding (Газ Метал Дуговая Сварка).

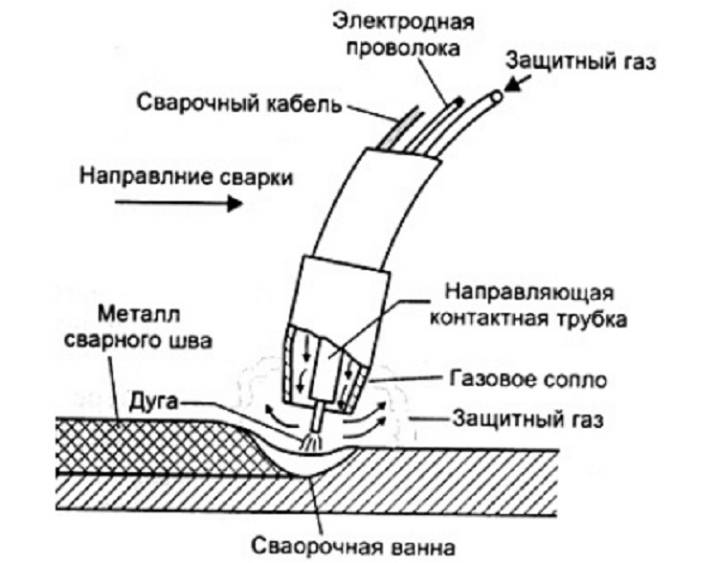

Но все эти различные названия и аббревиатуры — это по сути электрическая дуговая сварка, при которой сварочная проволока подается автоматически с постоянной скоростью, а сварочная горелка перемещается вдоль шва вручную. При этом дуга, вылет сварочной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом.

Так как при данном способе сварочная проволока подается автоматически, а горелка перемещается вдоль шва вручную, этот способ сварки еще называется механизированным, а сварочная установка – механизированным аппаратом (сварочным полуавтоматом). Однако сварку в защитных газах можно выполнять также и в автоматическом режиме, когда используются передвижные тележки или передвижные сварочные головки.

Содержание

- Сварка MIG и MAG, что это?

- Применение

- Полуавтомат

- Источник питания

- Механизм подачи проволоки

- Пульт управления полуавтоматом

- Сварочная горелка

- Типы переноса металла

- Перенос металла короткими замыканиями

- Перенос металла без коротких замыканий

- Крупнокапельный перенос

- Мелкокапельный перенос

- Импульсный перенос металла

- Режим сварки

- Полярность

- Преимущества и недостатки

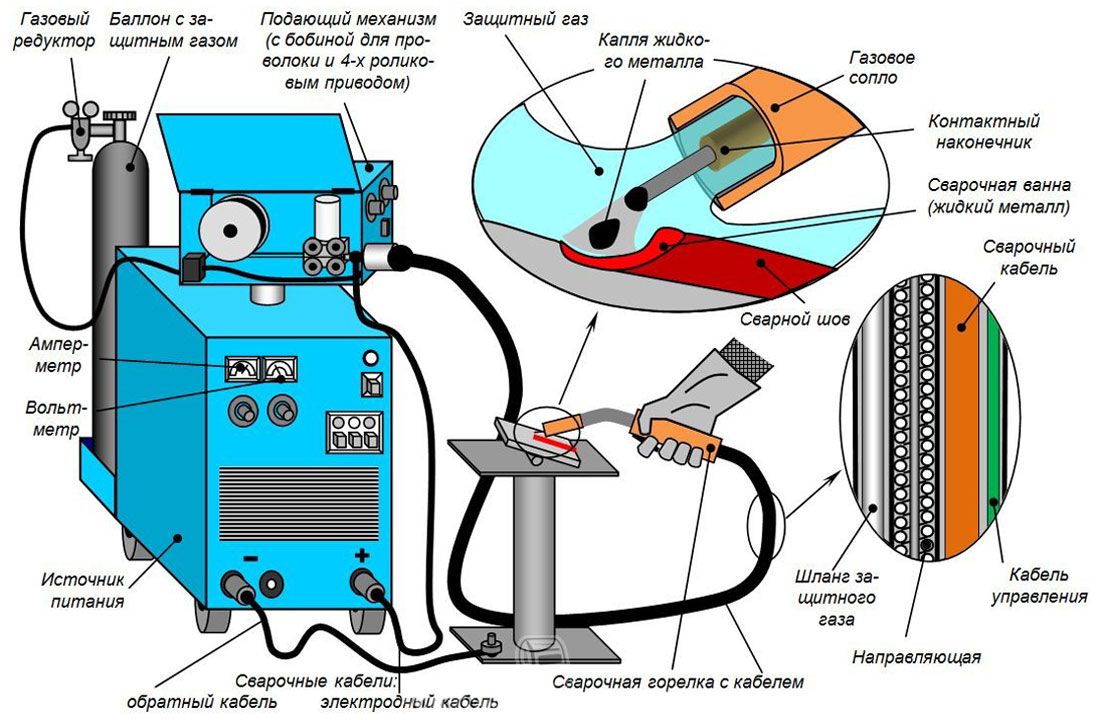

Главными компонентами MIG и MAG сварки являются:

- источник питания, который обеспечивает дугу электрической энергией

- подающий механизм, который подает в дугу с постоянной скоростью проволоку, которая плавится теплом дуги

- защитный газ

Дуга горит между изделием и плавящейся сварочной проволокой, которая непрерывно поступает в дугу и которая служит присадочным металлом.

В качестве источника питания используются сварочные выпрямители или инверторы, которые должны иметь жесткую или пологопадающую внешнюю вольтамперную характеристику. Такая характеристика обеспечивает автоматическое восстановление заданной длины дуги при ее нарушениях, например, из-за колебаний руки сварщика (это, так называемое саморегулирование длины дуги).

В качестве плавящегося электрода может применяться сварочная проволока сплошного сечения и трубчатого сечения. Проволока трубчатого сечения заполнена внутри порошком из легирующих, шлако- и газообразующих веществ. Такая проволока называется порошковой, а способ, при котором она используется – сварка порошковой проволокой (FCAW).

Проволока трубчатого сечения заполнена внутри порошком из легирующих, шлако- и газообразующих веществ. Такая проволока называется порошковой, а способ, при котором она используется – сварка порошковой проволокой (FCAW).

Имеется довольно широкий выбор проволоки, отличающийся по химическому составу и диаметру. Выбор химического состава сварочной проволоки зависит от материала изделия и, в некоторой степени, от типа применяемого защитного газа. Химический состав проволоки должен быть близким к химическому составу основного металла, а диаметр зависит от толщины основного металла, типа сварного соединения и положения при сварке.

Сварка MIG и MAG, что это?

Понятия MIG и MAG сварка начали повсеместно использовать после введения международных стандартов ISO 4063 или ГОСТ Р ИСО 4063 и массовой поставки на рынок импортных сварочных полуавтоматов. Но это лирика, давайте все-таки дадим ответ на вопрос: “Что такое MIG и MAG сварка?”

MIG в переводе на понятный язык – полуавтоматическая сварка в среде инертного газа или их смесях. При этой разновидности процесса используются только инертные газы, т.е. такие которые не реагирует химически с металлом сварочной ванны, например аргон или гелий. Как правило, при MIG сварке в чистом инертном газе, несмотря на хорошую защиту зоны сварки от воздействия окружающего воздуха, формирование сварного шва ухудшается, а дуга становится нестабильной. Этих недостатков можно избежать если применять смеси инертных газов с небольшими добавками (до 1 – 2%) таких активных газов, как кислород (O2) или углекислый газ (СО2).

При этой разновидности процесса используются только инертные газы, т.е. такие которые не реагирует химически с металлом сварочной ванны, например аргон или гелий. Как правило, при MIG сварке в чистом инертном газе, несмотря на хорошую защиту зоны сварки от воздействия окружающего воздуха, формирование сварного шва ухудшается, а дуга становится нестабильной. Этих недостатков можно избежать если применять смеси инертных газов с небольшими добавками (до 1 – 2%) таких активных газов, как кислород (O2) или углекислый газ (СО2).

MAG простыми словами – полуавтоматическая сварка в среде активного газа или их смесях. К этой разновидности полуавтоматической сварки в защитных газах относится сварка в смесях инертных газов с кислородом или углекислым газом. При содержании кислорода или углекислого газа смесь становится активной, т.е. она влияет на протекание физико-химических процессов в дуге и сварочной ванне. Сварку малоуглеродистых сталей можно производить в среде чистого углекислого газа (СО2). В некоторых случаях использование чистого углекислого газа обеспечивает лучшую форму проплавления и снижает склонность к порообразованию.

В некоторых случаях использование чистого углекислого газа обеспечивает лучшую форму проплавления и снижает склонность к порообразованию.

Применение MIG и MAG сварки

Полуавтоматическая сварка MIG или MAG подходит для всех обычных металлов, таких как нелегированные и низколегированные стали, нержавеющие стали, алюминий и некоторые другие цветные металлы. Более того, этот способ может быть использован во всех пространственных положениях. Благодаря своим многочисленным преимуществам сварка MIG и MAG находит широкое применение во многих областях промышленности.

Сварочный аппарат MIG и MAG (полуавтомат)

Сварочный аппарат MIG и MAG или, как его еще называют, полуавтомат состоит из:

Источник питания для сварки MIG и MAG

Источник питания для сварки MIG и MAG предназначен для обеспечения сварочной дуги электрической энергией, обеспечивающей ее функционирование как источника тепла. В зависимости от особенностей конкретного способа сварки источник питания должен обладать определенными характеристиками (требуемой формой внешней вольтамперной характеристики – ВВАХ, индуктивностью, определенной величиной напряжения холостого хода и тока короткого замыкания, требуемыми диапазонами сварочного тока и напряжения дуги, и др. ). Для MIG и MAG используются источники питания постоянного тока (выпрямители или генераторы) с жесткой (пологопадающей) ВВАХ. Диапазон токов, которые обеспечивают источники питания аппаратов для MIG и MAG, составляет 50 – 500 А. Но, как правило, используются режимы в диапазоне 100 – 300 А. Более подробную информацию об источниках питания можно найти в статье о видах сварочных аппаратах.

). Для MIG и MAG используются источники питания постоянного тока (выпрямители или генераторы) с жесткой (пологопадающей) ВВАХ. Диапазон токов, которые обеспечивают источники питания аппаратов для MIG и MAG, составляет 50 – 500 А. Но, как правило, используются режимы в диапазоне 100 – 300 А. Более подробную информацию об источниках питания можно найти в статье о видах сварочных аппаратах.

Механизм подачи проволоки

Механизм подачи проволоки предназначен для подачи в дугу плавящейся проволоки с заданной скоростью. Основные узлы механизма подачи показаны на рисунке ниже.

Через разъем подключения сварочной горелки и механизма подачи обеспечивается подвод в зону сварки проволоки и защитного газа, а также производится подключение кнопки “Пуск – Стоп” на горелке к схеме управления механизма подачи. Разъем, показанный на рисунке ниже, является стандартным евро-разъемом. На практике могут встретиться и другие типы разъемов.

Обязательным элементом пульта управления механизма подачи является регулятор скорости подачи сварочной проволоки. Иногда, для удобства регулирования параметров режима сварки, особенно в случае использования переносных механизмов подачи, на этом пульте может размещаться и регулятор напряжения дуги, как в случае, представленном на рисунке.

Иногда, для удобства регулирования параметров режима сварки, особенно в случае использования переносных механизмов подачи, на этом пульте может размещаться и регулятор напряжения дуги, как в случае, представленном на рисунке.

Для MIG и MAG сварки используются два типа механизмов подачи проволоки:

- с 2-х роликовым приводом

- с 4-х роликовым приводом

На рисунках ниже слева показан один из 2-х роликовых приводов механизма подачи (верхний ролик – прижимной). Приводы этого типа используются для протяжки только стальной проволоки сплошного сечения. На этом же рисунке справа показан пример механизма подачи с 4-х роликовым приводом, который рекомендуется для протяжки порошковых проволок и проволок из мягких материалов (алюминия, магния, меди), так как он обеспечивает стабильную протяжку при меньших усилиях прижатия прижимных роликов, что предотвращает смятие проволоки.

В современных приводах механизма подачи проволоки, как правило, используются ролики специальной конструкции – с приводной шестерней. Таким образом, после прижатия прижимного ролика к ведущему ролику и ввода их шестерен в зацепление, передача тянущего усилия от привода подачи к сварочной проволоке осуществляется через оба ролика.

Таким образом, после прижатия прижимного ролика к ведущему ролику и ввода их шестерен в зацепление, передача тянущего усилия от привода подачи к сварочной проволоке осуществляется через оба ролика.

Профиль роликов механизма подачи проволоки (т.е. форма поверхности или канавки) зависит от материала и конструкции сварочной проволоки. Для стальной проволоки сплошного сечения используются прижимные ролики с плоской поверхностью или с насечкой, а также с V-образной канавкой, а ведущие ролики – с V-образной канавкой и иногда с насечкой.

Для проволок из мягких материалов (алюминия, магния, меди) используются ролики с U-образной иди V-образной гладкой канавкой. Ролики с насечкой использовать не допускается, так как они вызывают образование мелкой стружки, которая забивает направляющий канал в сварочной горелке.

Для порошковой проволоки используются ролики с V-образной гладкой канавкой (в 4-х роликовых приводах механизма подачи) или с V-образной канавкой с насечкой.

Ролики различаются глубиной канавки в зависимости от диаметра проволоки. Номинальный диаметр проволоки для данного ролика указывается на его боковой поверхности.

Механизмы подачи проволоки изготавливают нескольких типов:

- в едином корпусе с источником питания (для компактности)

- размещаемыми на источнике питания (для сварочных аппаратов повышенной мощности)

- переносными (для расширения зоны обслуживания)

Механизм для подачи проволоки для полуавтомата может быть также вмонтирован в горелку. При этом проволока проталкивается стандартным механизмом подачи по шлангу и одновременно вытягивается из него механизмом сварочной горелки. Такая система (“тяни-толкай”) позволяет использовать горелки со значительно более длинными шлангами.

В некоторых механизмах для подачи проволоки бобина для проволоки размещается снаружи. Это облегчает процедуру ее замены. Это важно для случаев, когда из-за интенсивного режима работы, проволока в бобине быстро заканчивается.

Предусмотренное в механизмах подачи проволоки устройство торможения бобины предотвращает ее самопроизвольное разматывание.

Пульт управления полуавтоматом

Пульт управления полуавтоматом предназначен для регулирования скорости подачи проволоки и напряжения холостого хода (напряжения дуги), программирования цикла сварки MIG и MAG (времени предварительной продувки защитного газа, времени продувки газа после выключения тока, параметров “мягкого старта” и т.п.), установки параметров импульсного режима, настройки синергетического управления процессом и для других функций.

Пульт управления полуавтоматом с отдельным механизмом подачи сварочной проволоки может быть разделенным. Часть органов управления размещаются на лицевой панели источника питания (это, в первую очередь, кнопка включения питания, регулятор напряжения дуги и др.), а часть на лицевой панели механизма подачи (например, регулятор скорости подачи).

Некоторые органы управления (в первую очередь, напряжением дуги и скоростью подачи проволоки), а также индикаторы параметров режима MIG и MAG сварки могут размещаться на рукоятке горелки.

На фото ниже показаны некоторые типы пультов дистанционного управления (от простого к сложному).

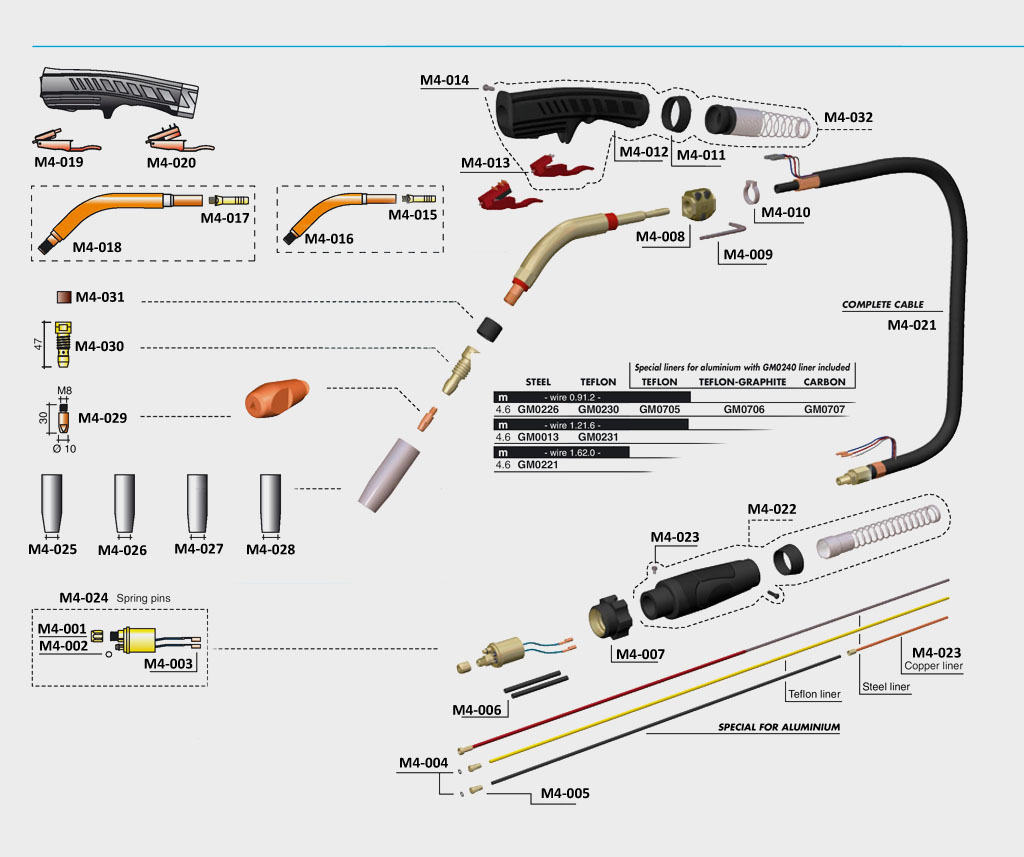

Сварочная горелка

Сварочная горелка – предназначена для направления в зону дуги сварочной проволоки, подвода к ней тока, подачи защитного газа и управления процессом сварки.

Обычно сварочные горелки для полуавтомата имеют естественное воздушное охлаждение. Однако, для ведения процесса на повышенных режимах используются горелки с принудительным водяным охлаждением силового кабеля в шланге горелки и головной части горелки вплоть до газового сопла.

На одном конце шланга сварочной горелки установлен разъем для подключения к механизму подачи проволоки. Через разъем подключения горелки и механизма подачи обеспечивается подвод проволоки и защитного газа, подвод тока к дуге, а также производится подключение кнопки “Пуск – Стоп” на горелке к схеме управления механизма подачи. В самом шланге имеется спираль, по которой подается проволока, силовой кабель, газовый шланг и кабель управления.

Другой конец шланга подключается к рукоятке сварочной горелки, в головной части которой имеется:

- диффузор с отверстиями для защитного газа

- токоподводящий наконечник

- газовое сопло

Токоподводящие наконечники предназначены для подвода тока к проволоке. Они бывают самой разной конструкции и изготавливаются из сплавов на основе меди. Наконечники необходимо подбирать в соответствии с диаметром используемой проволоки.

В зависимости от конструкции сварочной горелки газовые сопла также имеют различную форму и размеры.

На рукоятке сварочной горелки находится кнопка “Пуск – Стоп”. На некоторых современных типах горелок там же могут размещаться и некоторые органы управления (в первую очередь, напряжением дуги и скоростью подачи проволоки), а также индикаторы параметров режима сварки.

Типы переноса металла при сварке MIG и MAG

MIG и MAG сварка, будучи процессом, при котором используется плавящийся электрод в виде сварочной проволоки, характеризуется переносом электродного металла через дугу в сварочную ванну. Перенос металла при MIG и MAG осуществляется посредством капель расплавленного электродного металла, формирующихся на торце проволоки. Их размер и частота перехода в сварочную ванну зависят от материала и диаметра проволоки, вида защитного газа, полярности и значения силы сварочного тока, напряжения дуги и других факторов. Характер переноса электродного металла определяет, в частности, стабильность процесса, уровень разбрызгивания, геометрические параметры, внешний вид и качество сварного шва.

Перенос металла при MIG и MAG осуществляется посредством капель расплавленного электродного металла, формирующихся на торце проволоки. Их размер и частота перехода в сварочную ванну зависят от материала и диаметра проволоки, вида защитного газа, полярности и значения силы сварочного тока, напряжения дуги и других факторов. Характер переноса электродного металла определяет, в частности, стабильность процесса, уровень разбрызгивания, геометрические параметры, внешний вид и качество сварного шва.

При сварке MIG и MAG перенос металла осуществляется, в основном, двумя формами с короткими замыканиями и без коротких замыканий. В свою очередь перенос металла без коротких замыканий подразделяется на мелкокапельный и крупнокапельный.

- короткими замыканиями

- без коротких замыканий

- мелкокапельный перенос

- крупнокапельный перенос

Перенос металла короткими замыканиями

При первой форме капля касается поверхности сварочной ванны ещё до отделения от торца проволоки, образуя короткое замыкание и вызывая погасания дуги, отчего этот тип переноса получил название переноса с короткими замыканиями. Обычно, перенос металла с короткими замыканиями имеет место при низких режимах, т.е. малом сварочном токе и низком напряжении дуги (короткая дуга гарантирует, что капля коснётся поверхности ванны раньше своего отделения от торца сварочной проволоки).

Обычно, перенос металла с короткими замыканиями имеет место при низких режимах, т.е. малом сварочном токе и низком напряжении дуги (короткая дуга гарантирует, что капля коснётся поверхности ванны раньше своего отделения от торца сварочной проволоки).

Благодаря низким режимам, а также тому факту, что в течение части времени дуга не горит, тепловложение в основной металл при сварке с короткими замыканиями ограничено. Эта особенность процесса с короткими замыканиями делает его наиболее подходящим для MIG и MAG сварки тонколистового металла. Сварочная ванна малых размеров и короткая дуга, ограничивающая чрезмерный рост капель, обеспечивают лёгкое управление процессом и позволяют осуществлять сварку во всех пространственных положениях, включая потолочное и вертикальное, как показано на этом рисунке.

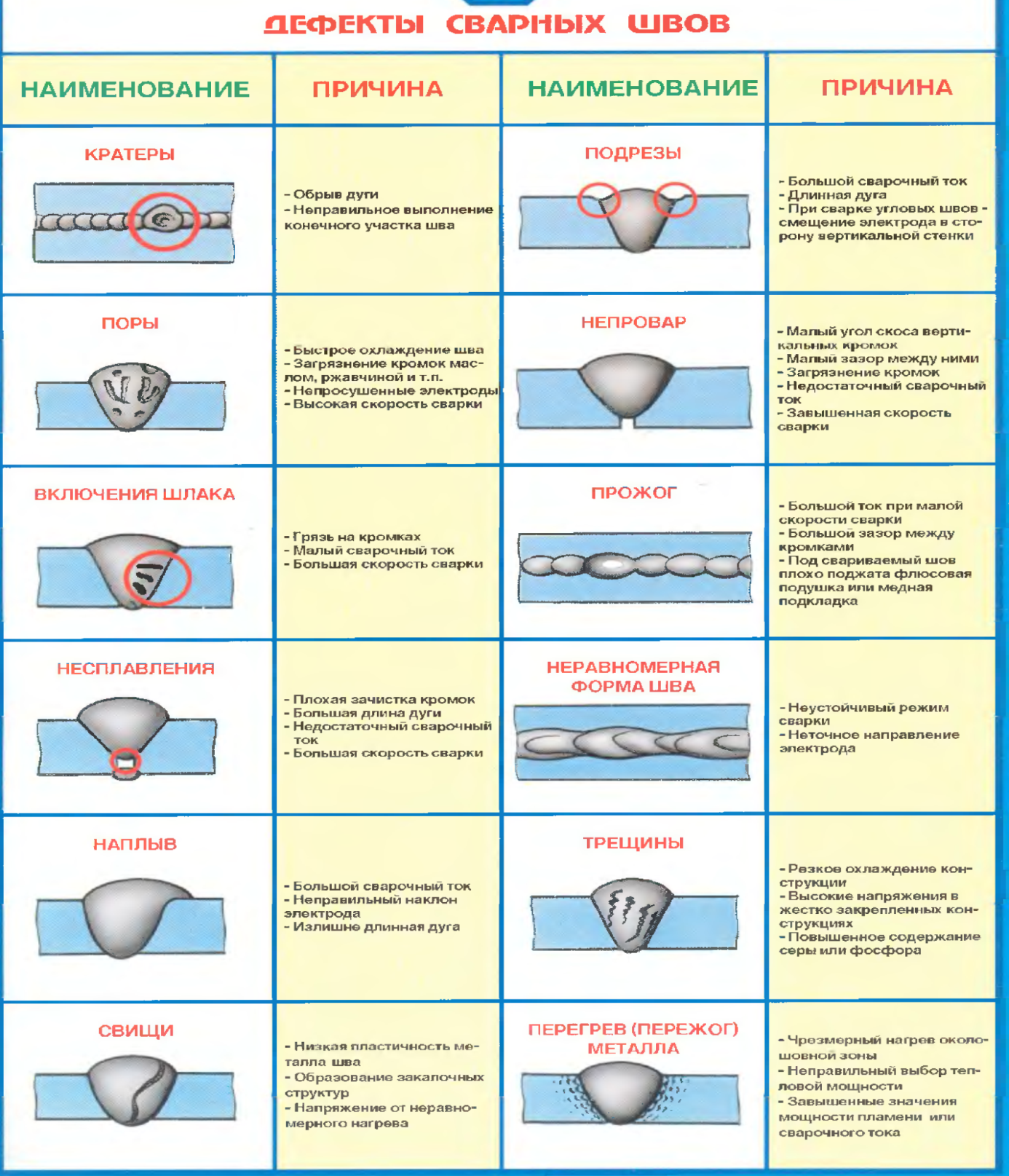

При использовании MIG и MAG сварки с короткими замыканиями применительно к соединениям с большими толщинами могут наблюдаться подрезы и отсутствие проплавления.

Перенос металла без коротких замыканий

При переносе металла без коротких замыканий капля отделяется от торца проволоки без касания поверхности сварочной ванны. Данная форма переноса металла подразделяется на крупнокапельный перенос и мелкокапельный перенос.

Данная форма переноса металла подразделяется на крупнокапельный перенос и мелкокапельный перенос.

Крупнокапельный перенос металла

Крупнокапельный перенос металла имеет место, когда полуавтоматическая сварка ведётся на высоких напряжениях дуги (исключающих короткие замыкания) и средних значениях тока. Он, как правило, характеризуется нерегулярным переходом крупных капель расплавленного электродного металла (превышающих диаметр проволоки) и низкой частотой переноса (от 1 до 10 капель в секунду). Из-за того, что сила тяжести играет решающую роль в этом типе переноса металла, сварка ограничена только нижним положением.

При MIG и MAG сварке в вертикальном положении некоторые капли могут падать вниз, минуя сварочную ванну, что можно увидеть на последнем кадре рисунка ниже.

Сварочная ванна имеет большие размеры и, поэтому, трудноуправляемая с тенденцией стекания вниз при сварке полуавтоматом в вертикальном положении или выпадения при сварке в потолочном положении, что также исключает возможность проведения процесса в этих пространственных положениях. Эти недостатки, а также неравномерное формирование сварного шва приводят к нежелательности использования этого типа переноса металла при MIG и MAG.

Эти недостатки, а также неравномерное формирование сварного шва приводят к нежелательности использования этого типа переноса металла при MIG и MAG.

Мелкокапельный перенос металла

Мелкокапельный перенос металла характеризуется одинаковыми каплями малых размеров (близкими к диаметру электрода), отделяющихся от торца сварочной проволоки с высокой частотой.

Такой тип переноса обычно наблюдается при полуавтоматической сварке на обратной полярности в защитной смеси газов на базе аргона и при высоких напряжениях дуги и тока. В связи с тем, что этот тип переноса требует использования высокого тока, приводящего к высокому тепловложению и большой сварочной ванне, он может быть применён только в нижнем положении и не приемлем для соединения тонколистового металла. Его используют для MIG и MAG сварки и заполнения разделок металла больших толщин (обычно более 3 мм толщиной), в первую очередь для тяжёлых металлоконструкций и в кораблестроении.

Главными характеристиками процесса сварки с мелкокапельным переносом являются:

- высокая стабильность дуги

- почти отсутствие разбрызгивания

- умеренное образование сварочных дымов

- хорошая смачиваемость кромок шва

- высокое проплавление

- гладкая и равномерная поверхность сварного шва

- возможность ведения процесса на повышенных режимах

- высокая скорость наплавки

Благодаря этим достоинствам мелкокапельный перенос металла является всегда желательным там, где его применение возможно, однако, он требует строгого выбора и поддержания параметров процесса сварки.

При полуавтоматической сварке в среде СО2 (MAG) возможен только один тип переноса – с короткими замыканиями.

Импульсный перенос электродного металла

При одной из разновидностей сварки MIG и MAG используются импульсы тока, которые управляют переходом капель электродного металла таким способом, чтобы мелкокапельный перенос металла осуществлялся на средних токах сварки (Iср) ниже критического значения. При этом методе управления переносом металла ток принудительно изменяется между двумя уровнями, называемыми током базы (Iб) и током импульса (Iи). Уровень тока базы, который примерно равен 50 – 80 А, выбирается из условия достаточности для обеспечения поддержания горения дуги при незначительном влиянии на плавление сварочной проволоки. Функцией тока импульса, который превышает критический ток (уровень тока, при котором крупнокапельный перенос металла переходит в мелкокапельный), является оплавление торца проволоки, формирование капли определённого размера и срыв этой капли с торца проволоки действием электромагнитной силы (Пинч-эффект). Сумма длительностей импульса (tи) и базы (tб) определяет период пульсации тока, а её обратная величина даёт частоту пульсации. Частота следования импульсов тока, их амплитуда и длительность определяют выделяемую энергию дуги, а, следовательно, скорость расплавления проволоки.

Сумма длительностей импульса (tи) и базы (tб) определяет период пульсации тока, а её обратная величина даёт частоту пульсации. Частота следования импульсов тока, их амплитуда и длительность определяют выделяемую энергию дуги, а, следовательно, скорость расплавления проволоки.

Процесс импульсно-дуговой сварки сочетает в себе достоинства процесса с короткими замыканиями (такие как низкое тепловложение и возможность сварки во всех пространственных положениях) и процесса с мелкокапельным переносом (отсутствие разбрызгивания и хорошее формирование металла шва).

В течение одного импульса тока может быть сформировано и перенесено в сварочную ванну от одной до нескольких капель. Оптимальным является такой перенос металла, когда за каждый импульс тока формируется и переносится лишь одна капля электродного металла, как это показано на рисунке ниже. Для его осуществления необходима тщательная регулировка параметров режимов сварки, которая в современных сварочных аппаратах MIG и MAG осуществляется автоматически на основе синергетического управления.

Режим сварки MIG и MAG

Иногда производители предусматривают возможность применения сварочных аппаратов для различных способов сварки. Для этого на панели управления предусматривают специальный переключатель режимов сварки MIG, MAG, TIG, MMA. Из текста выше мы уже понимаем, что включение режима сварки меняет вольт-амперную характеристику сварочного аппарата и иногда добавляет возможность корректировать какие-то дополнительные параметры. При этом, если у вас есть только источник питания, то для выполнения сварки в режиме MIG или MAG необходимо дополнительно приобретать подающий механизм, сварочную горелку, баллон с газом или сварочной смесью, редуктор или расходомер газа и не забудьте о сварной проволоке. Конечно, можно применять сварку порошковой проволокой без газа, но это очень вредно для здоровья.

При наличии всего необходимого оборудования после включения режима MIG или MAG необходимо учитывать следующие параметры:

- сварочный ток (или скорость подачи проволоки)

- напряжение дуги (или длина дуги)

- полярность тока сварки

- скорость сварки

- длина вылета проволоки

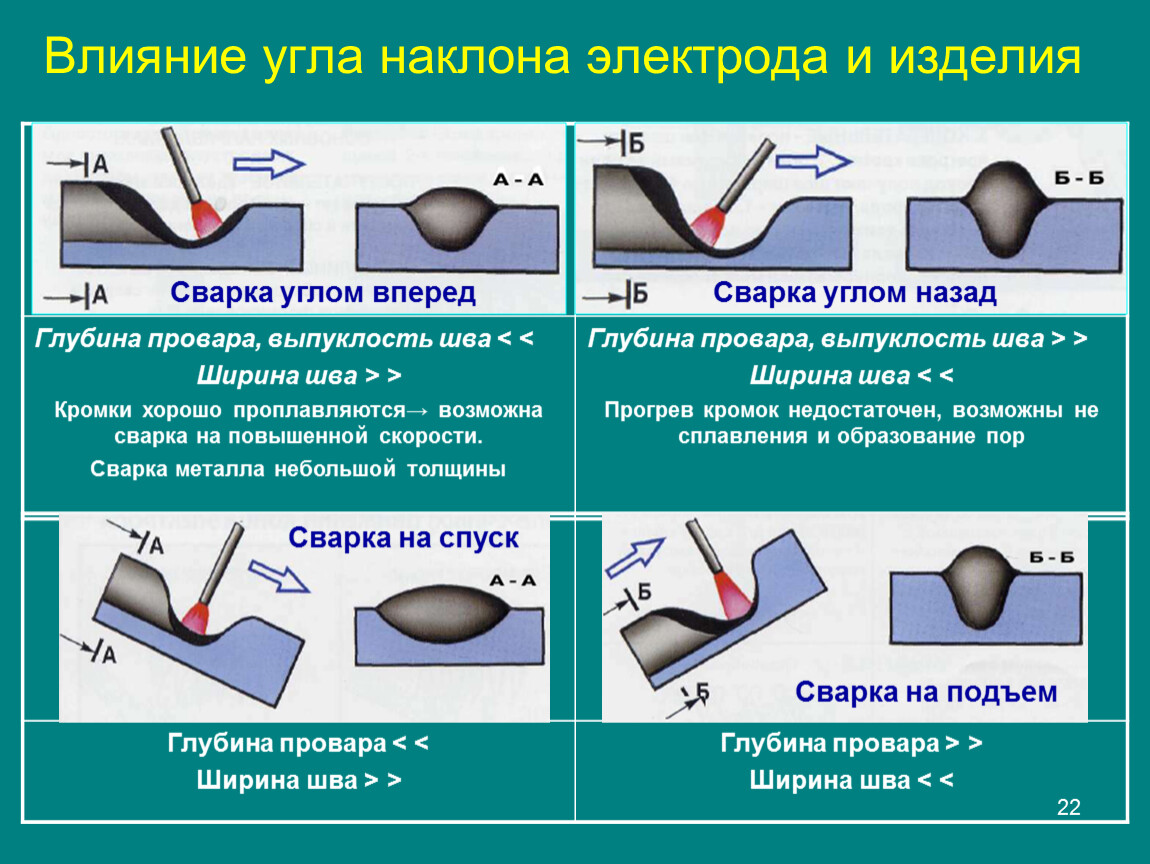

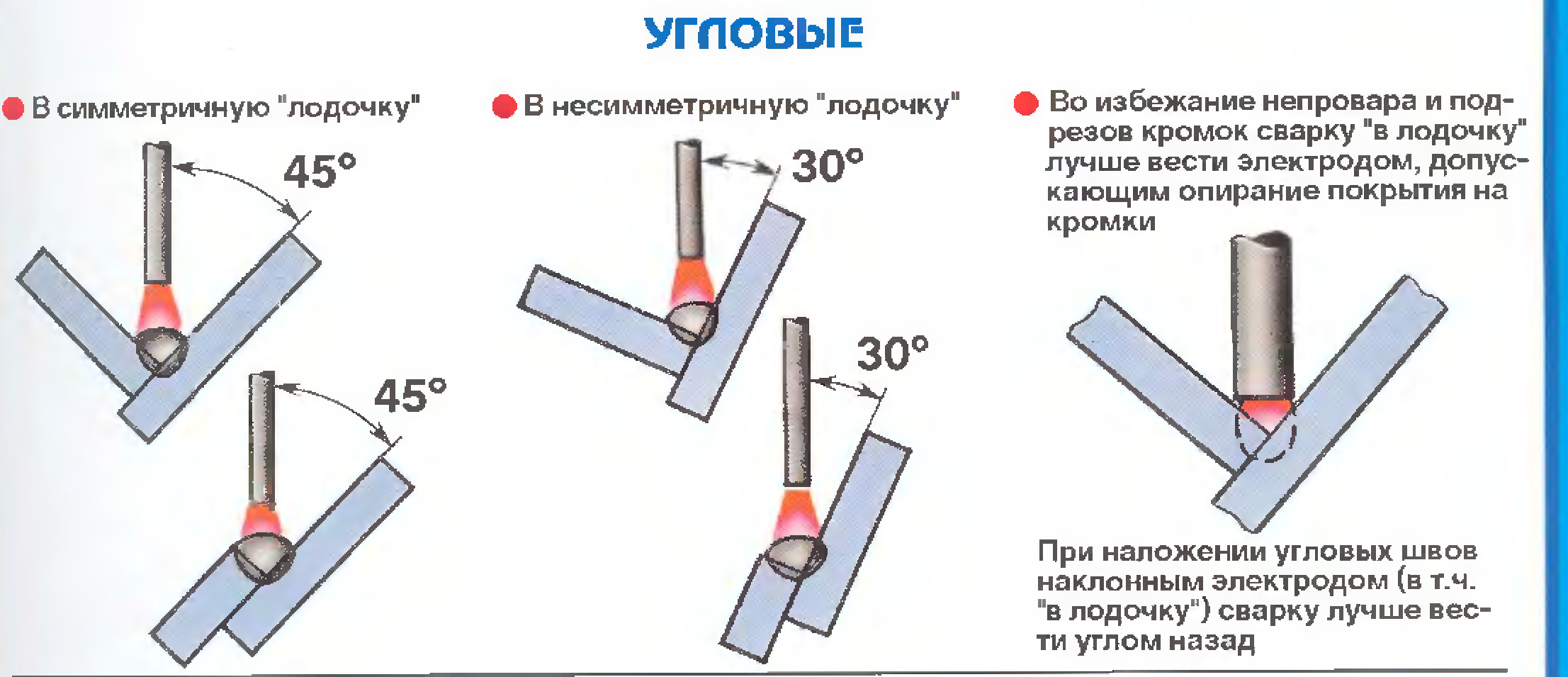

- наклон горелки

- положение при сварке

- диаметр проволоки

- вида защитного газа или сварочной смеси

- расход защитного газа или смеси

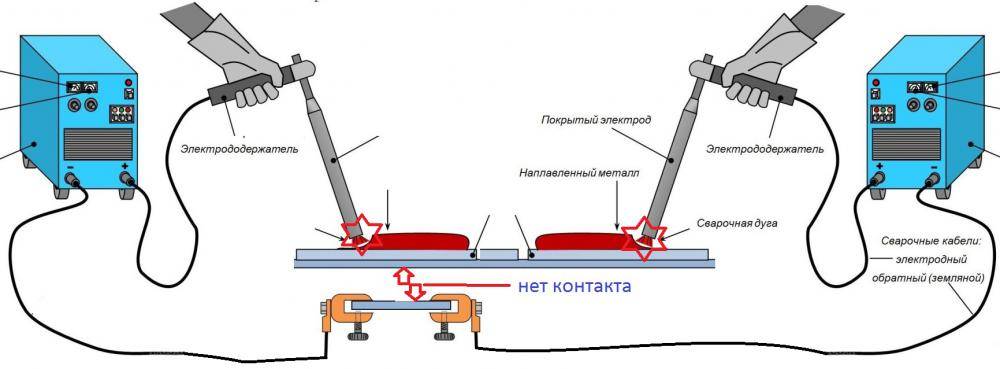

Полярность при сварке MIG и MAG

Полярность при сварке MIG и MAG существенным образом сказывается на характере протекания процесса, поэтому остановимся на этом пункте немного подробнее.

При использовании обратной полярности процесс характеризуется следующими особенностями:

- повышенный ввод тепла в изделие

- более глубокое проплавление

- меньшая эффективность плавления сварочной проволоки

- большой выбор реализуемых типов переноса металла, позволяющий выбрать оптимальный (с короткими замыканиями, крупнокапельный, мелкокапельный, струйный и т.д.)

В то время как на прямой полярности наблюдается:

- сниженный ввод тепла в изделие

- менее глубокое проплавление

- большая эффективность плавления сварочной проволоки

- характер переноса электродного металла крайне неблагоприятен (крупнокапельный с низкой регулярностью)

|

|

Качественный сравнительный анализ особенностей сварки MIG и MAG на обратной и на прямой полярности

Различия свойств дуги при прямой и обратной полярности связано с различием выделения тепла дуги на катоде и аноде при полуавтоматической сварке. Тепла на катоде выделяется больше, чем на аноде. Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к MIG и MAG (как произведение падения напряжения в соответствующей области дуги на сварочный ток):

- в катодной области: 14 В ? 100 А = 1,4 кВт на длине ? 0,0001 мм

- в столбе дуги: 5 В ? 100 А = 0,5 кВт на длине ? 5 мм

- в анодной области: 2,5 В ? 100 А = 0,25 кВт на длине ? 0,001 мм

Разница в выделении тепла в анодной и катодной областях определяет более глубокое проплавление основного металла на обратной полярности, более высокую скорость расплавления проволоки на прямой полярности, а также наблюдаемый на прямой полярности неблагоприятный перенос металла, когда капля имеет тенденцию быть оттолкнутой в противоположную сторону от сварочной ванны. Последнее является результатом действия повышенной силы реакции. Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла, исходящего из активного пятна, т.е. участка поверхности капли с наивысшей температурой. Сила реакции препятствует отделению капли от торца сварочной проволоки, а будучи значительной, она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла. Действие этой силы на порядок ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом).

Последнее является результатом действия повышенной силы реакции. Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла, исходящего из активного пятна, т.е. участка поверхности капли с наивысшей температурой. Сила реакции препятствует отделению капли от торца сварочной проволоки, а будучи значительной, она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла. Действие этой силы на порядок ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом).

На обобщенной диаграмме ниже показаны области рекомендуемых сочетаний напряжения дуги и сварочного тока для швов различных типов и разных пространственных положений.

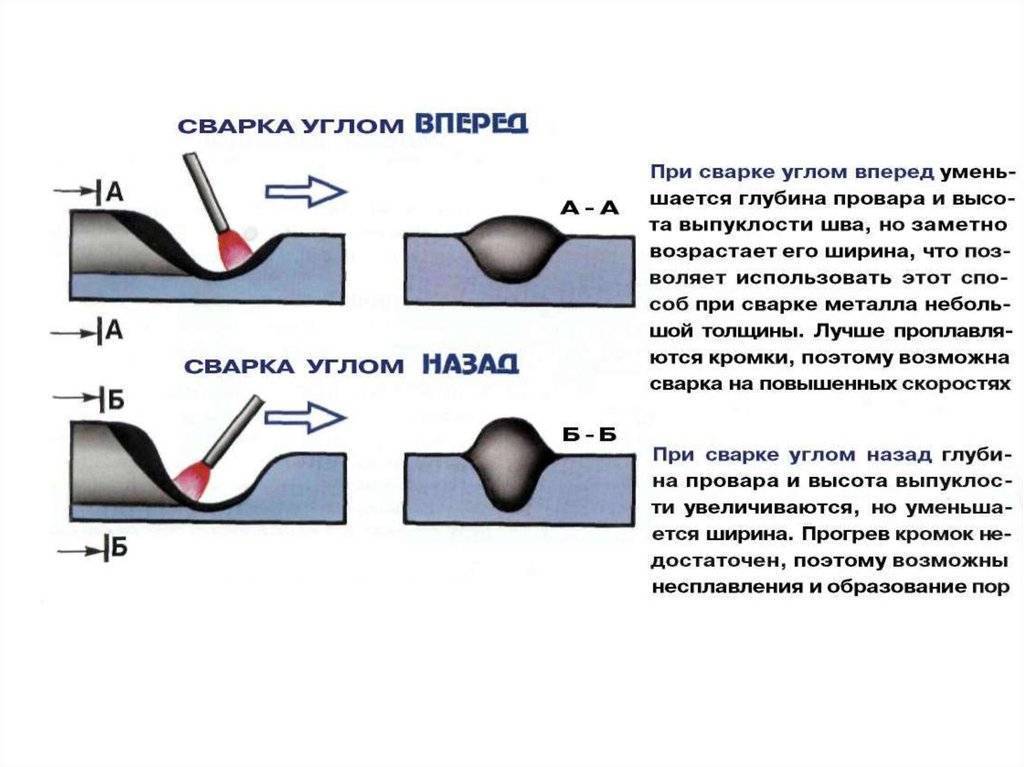

Влияние положение сварочной горелки и техники выполнения на формирование сварного шва.

Преимущества и недостатки MIG и MAG сварки

Главными преимуществами процессов MIG и MAG сварки являются высокая производительность и высокое качество сварного шва. Высокая производительность объясняется отсутствием потерь времени на смену электрода, а также тем, что этот способ позволяет использовать высокий сварочный ток.

Высокая производительность объясняется отсутствием потерь времени на смену электрода, а также тем, что этот способ позволяет использовать высокий сварочный ток.

Еще одним достоинством этого способа является низкое тепловложение, особенно при сварке короткой дугой (с короткими замыканиями), что делает этот способ наиболее подходящим для соединения тонколистового металла во всех пространственных положениях.

Благодаря этим достоинствам способ MIG и MAG особенно хорошо подходит для роботизированной сварки.

К недостаткам этого процесса по сравнению со сваркой покрытыми электродами (MMA) можно отнести следующее:

- оборудование более сложное и более дорогое

- сложнее выполнять процесс в труднодоступных местах, так как горелка, как правило, крупнее электрододержателя и должна находиться близко от зоны сварки, что не всегда возможно

- более сложная взаимосвязь между режимами сварки

- предъявляются более высокие требования к подготовке и очистке кромок

- более сильное излучение от дуги

Установки для механизированной дуговой сварки

Устройство, состоящее из источника питания, сварочного аппарата или машины для сварки и механизированного вспомогательного оборудования, называется сварочной установкой.

Сварочный аппарат представляет собой конструктивное объединение сварочной головки с механизмом ее перемещения вдоль шва, механизмами установочных перемещений, устройством для подачи флюса или защитного газа, катушками или кассетами для проволоки, пультами управления и другими устройствами. Если сварочный аппарат перемещается в процессе сварки механизированным способом относительно изделия, то он называется сварочным автоматом.

Рис. 1. Схема установки для выполнения автоматической сваркой под флюсом продольных и кольцевых швов:

1 — источник питания, 2 — шкаф управления, 3 — флюсовая аппаратура, 4 — сварочный автомат, 5 — приспоссбление для вращения изделия, 6 — устройство для кгепления и перемещения сварочного автомата, 7 — провода управлешш, 8 — провода для подвода сварочного тока

Сварочная головка — это электромеханическое устройство, осуществляющее подачу в зону дуги плавящегося электрода, подвод к нему сварочного тока, поддержание устойчивого дугового процесса, а также прекращение процесса сварки. Сварочная головка может перемещаться по специальному пути, обычно по направляющим рельсам, или непосредственно по изделию. Если в конструкции сварочной головки предусмотрен механизм для ее перемещения над свариваемым изделием, головка называется самоходной. Сварочная головка, неподвижно закрепленная на стенде над свариваемым изделием называется подвесной. В подвесных головках отсутствует механизм перемещения самой головки, обычно относительно дуги перемещается изделие с помощью вспомогательного механизма, или стенда, на котором неподвижно закреплена головка.

Сварочная головка может перемещаться по специальному пути, обычно по направляющим рельсам, или непосредственно по изделию. Если в конструкции сварочной головки предусмотрен механизм для ее перемещения над свариваемым изделием, головка называется самоходной. Сварочная головка, неподвижно закрепленная на стенде над свариваемым изделием называется подвесной. В подвесных головках отсутствует механизм перемещения самой головки, обычно относительно дуги перемещается изделие с помощью вспомогательного механизма, или стенда, на котором неподвижно закреплена головка.

Переносной сварочный аппарат (автомат) для дуговой сварки с самоходной тележкой, которая перемещает его вдоль свариваемых кромок по поверхности изделия или по переносному пути, уложенному на изделие, называется сварочным трактором.

Сварочный полуавтомат представляет собой сварочный аппарат с механизированной подачей сварочной проволоки, но перемещаемый в процессе сварки вручную.

Рис. 2. Полуавтомат для дуговой сварки: 1— горелка, 2 — гибкий шланг, 3 — подающий механизм, 4 — кассета с проволокой, 5 — шкаф управления

Полуавтоматы подразделяют на стационарные, где все части аппарата смонтированы в одном корнусе с источником питания; передвижные, где механизм подачи и катушка с проволокой размещены на тележке; переносные с максимальным облегчением механизма подачи и катушки с проволокой; ранцевые — с размещением механизма подачи с катушкой за спиной сварщика для сварки в монтажных условиях; специализированные.

По принципу подачи сварочной проволоки в зону сварки сварочные аппараты можно разделить на две группы: – автоматы и полуавтоматы с постоянной скоростью подачи, в которых заложен принцип саморегулирования; – автоматы и полуавтоматы с регулируемой скоростью подачи сварочной проволоки, в которых кроме саморегулирования используют автоматические регуляторы для поддержания неизменной длины дуги.

Основные преимущества механизированной сварки по сравнению с ручной — повышение производительности, улучшение качества шва, облегчение труда сварщику.

Реклама:

Читать далее:

Ручная дуговая сварка плавящимся электродом

Статьи по теме:

- Устройства для отсоса вредных газов

- Размещение сварочного оборудования

- Требования по технике безопасности, предъявляемые к сварочному оборудованию

- Установки для специальной газопламенной обработки

- Резаки для газовой разделительной резки

Сварка MIG Объяснение | Fractory

Сварка MIG — это процесс дуговой сварки, при котором два металла соединяются вместе с помощью расходуемого проволочного электрода. Когда проволока сталкивается со сварочной дугой, область сварки защищается защитным газом, чтобы предотвратить загрязнение сварного шва. Этот процесс начал приобретать мировую популярность в конце 1940-х – начале 1950-х годов как инструмент для сварки алюминия и других распространенных металлов.

Когда проволока сталкивается со сварочной дугой, область сварки защищается защитным газом, чтобы предотвратить загрязнение сварного шва. Этот процесс начал приобретать мировую популярность в конце 1940-х – начале 1950-х годов как инструмент для сварки алюминия и других распространенных металлов.

Перенесемся на несколько десятилетий вперед. Сварка MIG стала одной из самых привлекательных технологий сварки благодаря своей непревзойденной скорости, одновременно обеспечивая стабильность и качество. Учитывая простой и понятный процесс, сварка MIG является отличной отправной точкой для сварщиков, которые впоследствии могут перейти к другим, более сложным методам сварки.

Что такое сварка MIG?

Сварка в среде инертного газа (MIG) является подтипом дуговой сварки в среде защитного газа (GMAW). В этом процессе сварки основные материалы соединяются друг с другом посредством сварочного тока. Присадочный металл постоянно подается через сварочный пистолет. По мере того как электрическая дуга плавит электродную проволоку, она затем сплавляется вместе с основными металлами в сварочной ванне. Одновременно защитный газ проходит вдоль сварочной горелки, защищая сварной шов от атмосферных загрязнений.

Одновременно защитный газ проходит вдоль сварочной горелки, защищая сварной шов от атмосферных загрязнений.

Хотя сварка MIG и TIG во многом схожи, у них есть некоторые ключевые отличия. MIG использует расходуемый проволочный электрод, который сплавляется с основными металлами в сварочной ванне, тогда как TIG использует неплавящийся вольфрамовый электрод, а использование присадочного металла является необязательным и добавляется в сварочную ванну отдельно.

Поскольку процесс сварки проволокой с течением времени стал более разнообразным и совершенным, для различных типов металлов и методов сварки учитывались различные защитные газы. Сварка металлов в активном газе (MAG) стала еще одним вариантом наряду с MIG, поскольку она открывает возможности для различных результатов сварки и материалов, таких как углеродистая сталь.

Разница между сваркой MIG и MAG

Как металл в среде инертного газа (MIG), так и металл в активном газе (MAG) являются процессами сварки плавлением и относятся к семейству GMAW. Их часто рассматривают как один из методов сварки, потому что, за исключением защитного газа, процесс сварки точно такой же. Оба эти процесса выполняются с использованием одного и того же сварочного аппарата.

Их часто рассматривают как один из методов сварки, потому что, за исключением защитного газа, процесс сварки точно такой же. Оба эти процесса выполняются с использованием одного и того же сварочного аппарата.

- При сварке MIG

используются инертные защитные газы (аргон, гелий, азот или их смесь). Эти инертные газы стабильны во время сварки, при этом они не рассеивают частицы к валику сварного шва. MIG обычно используется для сварки алюминия, магния, меди, титана и других цветных металлов и сплавов.

При сварке MAG используются активные защитные газы или смесь активных и инертных газов (CO2, Ar + от 2 до 5% O2, Ar + от 5 до 25% CO2 и Ar + CO2 + O2). Двумя распространенными активными газами при сварке MAG являются кислород и углекислый газ. Из-за экстремальной температуры во время сварки эти активные газы распадаются и изменяют химический состав наплавленного валика. Этот тип сварки обычно предпочтительнее для углеродистой стали (особенно мягкой стали) и нержавеющей стали.

Сварка MAG желательна, если вам нужно изменить химические и механические свойства сварного шва.

Процесс сварки MIG

Во-первых, все металлы должны быть чистыми для сварки. Ржавчину и загрязнения следует удалять с помощью металлической щетки. Как и в любом другом сварочном проекте, важно всегда носить соответствующее защитное снаряжение. Теперь приступим к самому процессу сварки.

Как работает сварка MIG

При сварке MIG используется источник постоянного напряжения для создания электрической дуги, которая сплавляет основной материал с проволокой, которая непрерывно подается через сварочную горелку. В то же время инертный газ извлекается из расходного бака и подается к горелке, позволяя защитному газу равномерно защитить сварочную ванну от загрязнений.

Перед использованием сварочного аппарата MIG необходимо ознакомиться с некоторыми моментами. Вот некоторые детали, которые вы наверняка захотите проверить.

Режим переноса металла

Сварка МИГ имеет несколько различных режимов переноса металлической проволоки в сварочную ванну. Эти варианты позволяют получить качественные сварные швы в зависимости от области применения, типа металла или отделки.

Эти варианты позволяют получить качественные сварные швы в зависимости от области применения, типа металла или отделки.

Способы передачи GMAW

Сварка с коротким замыканием (также известная как перенос погружением или микропровод) – Электрические короткие замыкания возникают, когда металлическая проволока касается сварочной ванны.

Для этого сварочные аппараты MIG работают при низком напряжении, благодаря чему размер сварочного шара остается довольно маленьким. Ограничением использования сварки коротким замыканием является ее невозможность сваривать толстые материалы.

Для этого сварочные аппараты MIG работают при низком напряжении, благодаря чему размер сварочного шара остается довольно маленьким. Ограничением использования сварки коротким замыканием является ее невозможность сваривать толстые материалы.Шаровидный перенос – Сварочный ток и напряжение превышают рекомендуемые максимальные значения, создавая неконтролируемое короткое замыкание. Расплавленный металл стекает в сварочную ванну и обычно имеет больший диаметр, чем сам механизм подачи проволоки. Этот агрессивный метод вызывает неравномерное движение сварного шва, что, в свою очередь, приводит к разбрызгиванию. Его использование ограничено плоскими и горизонтальными сварными швами, а несплавление в сварном шве встречается довольно часто. Шаровидный перенос в основном используется при сварке более толстых материалов, поскольку большие капли и высокая тепловложение обеспечивают хорошее проплавление. Однако высокие температуры приводят к изменению микроструктуры металла и образованию зоны термического влияния (ЗТВ).

Сварка распылением – Дальнейшее увеличение сварочного тока и напряжения вызовет высокую скорость наплавки металла, почти аналогичную водяному шлангу. Этот метод оптимален для соединения более толстых материалов, обеспечивая большее проникновение крошечных капелек расплавленного металла. Распылительная сварка обеспечивает прочные, эстетически привлекательные сварные швы с небольшим разбрызгиванием, поскольку не происходит короткого замыкания. Высокое тепловложение ограничивает использование этого режима на более тонких материалах.

Импульсный режим – Этот режим обычно используется для сварки нержавеющей стали и алюминия. Он сочетает в себе преимущества других форм перевода и сводит к минимуму их недостатки. Материал переносится в контролируемой капельной форме. Импульсы создают сварные швы без брызг, а более низкое тепловложение позволяет использовать этот метод на более тонких материалах.

Проволочный электрод

Существует несколько типов проволочных электродов для различных проектов и металлов. Поскольку эти электроды проходят через одно и то же устройство подачи проволоки, они ведут себя по-разному в процессе сварки и дают различимые результаты.

Поскольку эти электроды проходят через одно и то же устройство подачи проволоки, они ведут себя по-разному в процессе сварки и дают различимые результаты.

Жесткий провод — это провод, используемый большинством пользователей MIG, поскольку он доступен по цене и прост в управлении. Этот провод обычно поставляется в больших катушках и может использоваться под разными углами. Типичные используемые жесткие провода представляют собой комбинацию аргона 72/25 и соотношения Co2.

Порошковая проволока не требует защитного газа для сварки, так как флюс встроен в саму проволоку. На самом деле это другой тип сварочного процесса, называемый дуговой сваркой с флюсовой проволокой (FCAW), но его часто можно выполнять на том же сварочном оборудовании. Портативность является большим преимуществом порошковой проволоки, так как нет необходимости носить с собой бензобак. Отсутствие дополнительного защитного газа делает флюсовый сердечник более подходящим для работы на открытом воздухе и в ветреную погоду.

Это чрезвычайно удобно и удобно, но с другой стороны, эти проволоки образуют шлак во время сварки. Инвестирование в хорошую металлическую щетку пригодится для процедуры очистки.

Это чрезвычайно удобно и удобно, но с другой стороны, эти проволоки образуют шлак во время сварки. Инвестирование в хорошую металлическую щетку пригодится для процедуры очистки.

Инертный газ

Поскольку металлы плавятся в зоне сварки, сварочный газ MIG подается через сварочную горелку, чтобы защитить сварочную ванну от загрязнения. Эти неактивные газы не влияют на сварной шов и не реагируют на него, сохраняя свойства металла нетронутыми.

Наиболее часто используемыми газами при сварке MIG являются аргон и гелий. Иногда их смешивают с другими газами, так как эти два благородных газа довольно дороги.

Кроме того, можно использовать полуинертные газы, содержащие небольшой процент двуокиси углерода (CO2). Более дешевый, чем аргон и гелий, CO2 обеспечивает более глубокое проникновение, что приводит к большему разбрызгиванию в сварочной ванне. Это означает, что требуется дополнительная очистка сварных швов после дуговой сварки металлическим электродом в среде защитного газа.

В определенных ситуациях неинертные газы используются в очень малых количествах для дальнейшего увеличения проникновения металла. Недостатком является то, что кислород вызывает ржавчину и окисление металла шва, что может повлиять на качество сварки.

Сварочная горелка

Сварочная горелка или пистолет — это специальный инструмент для сплавления и плавления металлов. Горелки MIG обеспечивают универсальность применения для металла различной толщины и типа. Как и TIG, горелки MIG делятся на две группы:

Сварочные горелки с газовым охлаждением обычно достаточны для обычного сварщика, выполняющего мелкие работы. В больших проектах перегрев может стать проблемой.

Сварочные горелки с водяным охлаждением могут использоваться при более высокой силе тока и обеспечивают большую мощность. Они также обеспечивают более плавный контроль над контактным наконечником сопла. Однако они стоят на 20-30% дороже, чем горелки с газовым охлаждением, и требуют, чтобы сварочный аппарат имел установленную в агрегате систему водяного охлаждения.

Помимо выбора сварочной горелки, важно иметь под рукой правильные компоненты, необходимые для проекта. Одним из таких компонентов являются вкладыши в сварочном пистолете. Вкладыши – это направляющие, обеспечивающие плавную подачу проволоки при сварке. Их использование довольно просто, так как они должны соответствовать типу металла и диаметру проволоки на катушке.

Обратите внимание, что в сварочной горелке используются четыре различных типа сопел: утопленные, заподлицо, выступающие и регулируемые. Самый простой способ решить, какую насадку использовать, — определить тип проволочного электрода, используемого в проекте.

Источник питания

Источник питания в сварочном аппарате MIG в основном настроен на постоянный ток, так как он обеспечивает постоянное напряжение, в отличие от сварки TIG и дуговой сварки, где для некоторых материалов используется переменный ток. Современное оборудование для сварки MIG автоматически корректирует ток при изменении длины дуги и скорости подачи проволоки, что позволяет сварщику MIG создавать стабильную сварочную ванну.

- Положительная полярность постоянного тока – В DCEP (электрод постоянного тока, положительная) или обратной полярности электроны перетекают от контактного наконечника электрода к основному металлу. Это наиболее широко используемый параметр, поскольку он обеспечивает стабильную дугу, обеспечивая лучшее качество сварного шва, проплавление и меньшее разбрызгивание. Подходит для сварки как толстых, так и тонких материалов.

- Отрицательная полярность постоянного тока – В DCEN (отрицательная полярность электрода постоянного тока) или прямой полярности электроны перемещаются от основного металла к кончику электродной проволоки. Этот метод обеспечивает более высокую скорость наплавки, чем DCEP, но у него есть несколько недостатков, таких как недостаточное проплавление и недостаточное количество тепла в сварочной ванне. Не подходит для более толстых материалов, но иногда используется для сварки тонких металлов.

- Переменный ток – Переменный ток редко используется при сварке металлов в среде инертного газа.

Он используется для сварки цветных металлов при ограниченном бюджете. Вместо использования переменного тока предпочтительнее использовать другие методы сварки, поскольку проблемы с потерей контроля дуги и разбрызгиванием в сварочной ванне и так серьезны.

Он используется для сварки цветных металлов при ограниченном бюджете. Вместо использования переменного тока предпочтительнее использовать другие методы сварки, поскольку проблемы с потерей контроля дуги и разбрызгиванием в сварочной ванне и так серьезны.

Преимущества сварки MIG

Непрерывная подача проволоки обеспечивает быструю и непрерывную процедуру сварки.

Горелка MIG легко справляется с горизонтальной, вертикальной или горизонтальной сваркой.

- Сварка MIG

чище, чем большинство сварочных процессов, оставляет мало шлака и минимальное количество брызг по сравнению со сваркой электродом. Однако качество и внешний вид сварки вольфрамовым электродом в среде инертного газа (TIG) по-прежнему не имеют себе равных.

- Сварка МИГ

— один из самых простых способов сварки.

Подходит для широкого спектра металлов и сплавов.

Аппарат позволяет регулировать различные параметры сварки, такие как скорость подачи проволоки и сила тока.

Недостатки сварки MIG

Существуют и другие процессы сварки, обеспечивающие больший контроль сварного шва (например, TIG).

- Сварочное оборудование

MIG имеет относительно высокую начальную стоимость.

MIG, как правило, не подходит для сварки на открытом воздухе, за исключением использования порошковой проволоки.

Портативность является проблемой, так как сварочные аппараты MIG тяжелые, учитывая рулон проволоки и баллон с защитным газом.

Брызги могут образовываться в сопле из расплавленного остатка, когда сварочная проволока подается в горелку.

Важные моменты, о которых следует помнить

Сварка MIG — экономичный и разнообразный процесс сварки, что делает его одним из самых привлекательных методов сварки, особенно в промышленных условиях. Он широко используется в производстве листового металла, но также довольно часто используется для более толстых заготовок.

Процесс MIG можно автоматизировать с помощью сварочных роботов, и, таким образом, это, вероятно, наиболее распространенный метод сварки, используемый в серийном производстве, помимо точечной сварки. В автомобильной промышленности этот процесс часто используется вместо контактной и холодной сварки. Поскольку компании хотят увеличить производственные мощности, сохраняя при этом приемлемое качество и эффективность, вполне логично, что они чаще всего прибегают к сварке MIG/MAG.

Благодаря непрерывным исследованиям и разработкам различных комбинаций защитных газов, полярностей и т. д. становится ясно, что важность сварки MIG/MAG не будет уменьшаться, и эти процессы будут определять обрабатывающую промышленность на десятилетия вперед.

Flux Core и сварка MIG: в чем разница?

Делиться:14 октября 2021 г. Сварка за меньшие деньги

Существует несколько различных методов сварки, и многие люди могут спорить о том, какой из них лучше. Двумя наиболее часто используемыми типами сварки являются MIG и Flux Core. На самом деле, оба эти метода являются действительными, и у них обоих есть свои преимущества и недостатки. Если человек новичок в сварке, может быть трудно понять, какой метод ему следует начать изучать или какой из них будет более подходящим для него. Давайте рассмотрим различные факторы, которые могут помочь вам принять решение, начиная со сравнения этих двух методов.

Двумя наиболее часто используемыми типами сварки являются MIG и Flux Core. На самом деле, оба эти метода являются действительными, и у них обоих есть свои преимущества и недостатки. Если человек новичок в сварке, может быть трудно понять, какой метод ему следует начать изучать или какой из них будет более подходящим для него. Давайте рассмотрим различные факторы, которые могут помочь вам принять решение, начиная со сравнения этих двух методов.

Прежде всего, в обоих этих методах используется катушка с проволокой для подачи присадочного металла к сварному шву, но основное различие заключается в типе проволоки. Для сварки MIG используется сплошная проволока, тогда как сварочная проволока с флюсовым сердечником имеет трубчатую форму, а внутри трубки находится флюс, отсюда и название. Существует значение потока, в котором также возникает большая разница между этими двумя методами.

Метод защиты воздуха Во время сварки горячий металл не может контактировать с обычным воздухом, так как это может привести к плохому сварному шву. Для этого при сварке MIG используется защитный газ. Это означает, что к сварочному аппарату MIG будет подключен баллон с защитным газом, который будет подавать газ для защиты сварного шва. Существует несколько различных газов, которые можно использовать для сварки MIG: аргон, смесь аргона и двуокиси углерода, двуокись углерода или трехкомпонентная смесь, содержащая все три вышеуказанных газа. Tri-mix в основном используется для сварки нержавеющей стали.

Для этого при сварке MIG используется защитный газ. Это означает, что к сварочному аппарату MIG будет подключен баллон с защитным газом, который будет подавать газ для защиты сварного шва. Существует несколько различных газов, которые можно использовать для сварки MIG: аргон, смесь аргона и двуокиси углерода, двуокись углерода или трехкомпонентная смесь, содержащая все три вышеуказанных газа. Tri-mix в основном используется для сварки нержавеющей стали.

Что касается флюсового сердечника, то здесь важен сердечник упомянутой выше проволоки. При использовании порошковой проволоки флюс в центре нагревается и выделяет газ, что обеспечивает защиту от наружного воздуха. Это означает, что для сварки не требуется отдельный баллон с газом, что часто делает этот метод сварки более популярным. Хотя существует также форма сварки с флюсовой сердцевиной, в которой используется так называемая флюсовая проволока с двойным экраном, для которой требуется баллон с газом.

Прочность сварного шва Сварщики до скончания века будут спорить о том, что сварка под флюсом или сварка МИГ обеспечивает более прочный сварной шов. Правда в том, что в конечном итоге они очень похожи. В большинстве случаев оба метода обеспечат прочный сварной шов, который будет держать то, что нужно. Обе проволоки соответствуют стандартам Американского общества сварщиков, что означает, что они обеспечивают прочность на растяжение не менее 70 тысяч фунтов на квадратный дюйм. Конечно, это также зависит от правильной техники, опыта сварщика и от того, правильно ли выполнен сварной шов, чтобы обеспечить достаточную прочность.

Правда в том, что в конечном итоге они очень похожи. В большинстве случаев оба метода обеспечат прочный сварной шов, который будет держать то, что нужно. Обе проволоки соответствуют стандартам Американского общества сварщиков, что означает, что они обеспечивают прочность на растяжение не менее 70 тысяч фунтов на квадратный дюйм. Конечно, это также зависит от правильной техники, опыта сварщика и от того, правильно ли выполнен сварной шов, чтобы обеспечить достаточную прочность.

Трудно сравнивать сварку под флюсом и сварку МИГ, когда речь идет о проплавлении металла. Это связано с тем, что на проплавление влияет больше факторов, чем просто метод сварки. Это также связано с напряжением и силой тока, на которые настроен сварочный аппарат, и с конкретной толщиной металла.

Предпочтение В большинстве случаев идеальный метод сварки зависит от предпочтений. Некоторые из тех, кто будет отстаивать конкретный метод, возможно, только что сначала изучили этот конкретный подход и считают его предпочтительным для себя методом.

д.)

д.)

Для этого сварочные аппараты MIG работают при низком напряжении, благодаря чему размер сварочного шара остается довольно маленьким. Ограничением использования сварки коротким замыканием является ее невозможность сваривать толстые материалы.

Для этого сварочные аппараты MIG работают при низком напряжении, благодаря чему размер сварочного шара остается довольно маленьким. Ограничением использования сварки коротким замыканием является ее невозможность сваривать толстые материалы.

Это чрезвычайно удобно и удобно, но с другой стороны, эти проволоки образуют шлак во время сварки. Инвестирование в хорошую металлическую щетку пригодится для процедуры очистки.

Это чрезвычайно удобно и удобно, но с другой стороны, эти проволоки образуют шлак во время сварки. Инвестирование в хорошую металлическую щетку пригодится для процедуры очистки.

Он используется для сварки цветных металлов при ограниченном бюджете. Вместо использования переменного тока предпочтительнее использовать другие методы сварки, поскольку проблемы с потерей контроля дуги и разбрызгиванием в сварочной ванне и так серьезны.

Он используется для сварки цветных металлов при ограниченном бюджете. Вместо использования переменного тока предпочтительнее использовать другие методы сварки, поскольку проблемы с потерей контроля дуги и разбрызгиванием в сварочной ванне и так серьезны.