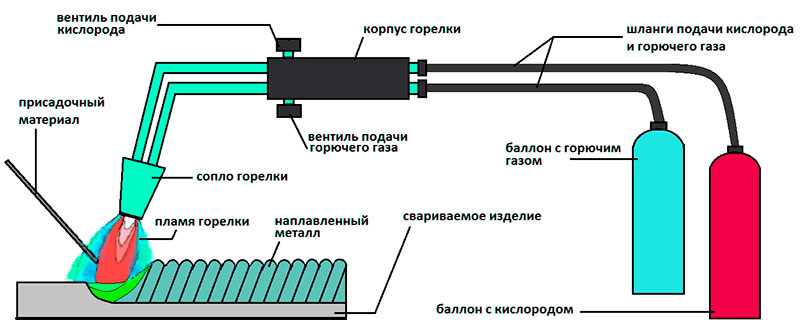

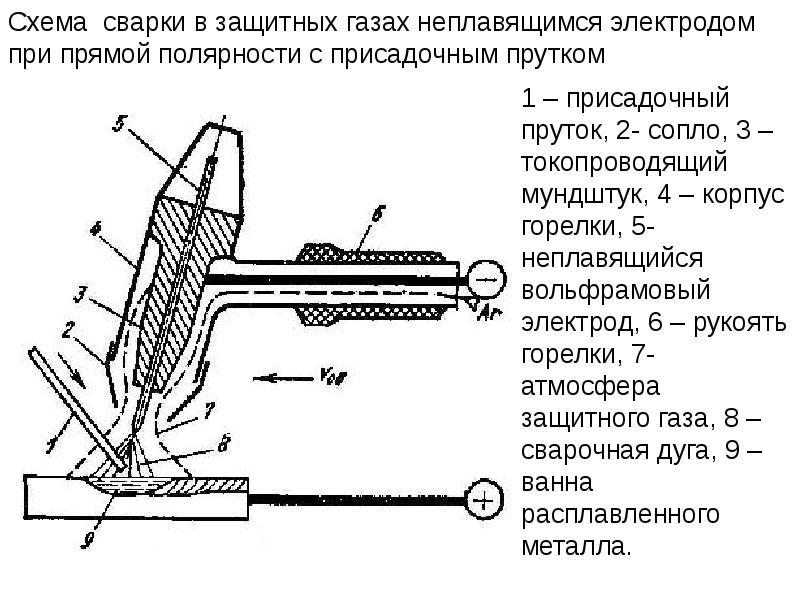

1. Схема поста газовой сварки и ее сущность

Расплавить металл в зоне сварного шва можно не только электрической дугой, но и пламенем, образующимся при сгорании некоторых газов в кислороде. Так при горении в кислороде водорода, ацетилена и ряда других, реже используемых газов, температура пламени превышает 3000°С.

Однако пламя является менее концентрированным источником энергии, поэтому таким методом можно сваривать только тонкие заготовки (< 5мм). Применяется такая сварка весьма ограниченно: в полевых условиях, где отсутствуют источники электрического тока, в строительстве (сварка трубопроводов в труднодоступных местах) и т. д.

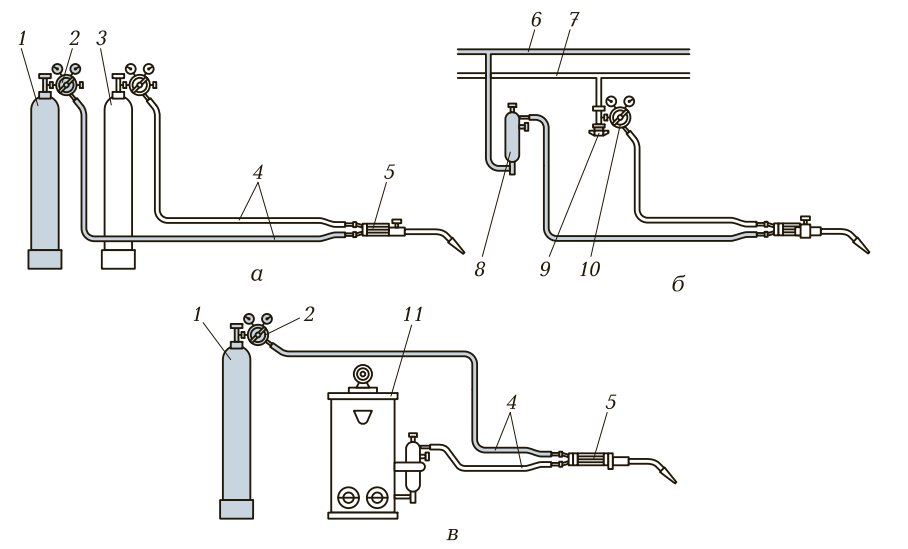

К

месту сварки ацетилен поставляется в

стальных баллонах вместимостью 40 л, в

которых при максимальном давлении 0,9

МПа содержится примерно 5,5 м3 газа. Для обеспечения безопасного

хранения и транспортировки ацетилена,

баллон заполнен пористым активированным

углем, который пропитан ацетоном.

Схема газового поста с питанием от баллонов показана на рис. 9.1.

К

вентилям баллонов крепятся газовые

редукторы, которые предназначаются для

снижения давления газа, поступающего

из баллона к горелке, и поддержания

постоянства установленного давления

во время работы. Газовые редукторы имеют

обычно два манометра, один из которых

измеряет давление газа на входе в

редуктор, второй – на выходе из него.

Редукционные вентили (газовые редукторы)

применяются для понижения давления

газа, выходящего из баллонов, и для

поддержания постоянного рабочего

давления. Редукционные вентили понижают

давление газа от 15 до 0,3 МПа, ацетиленовые

– от 1,6 до 0,03–0,05 МПа. Редукционные

вентили, как и газовые баллоны, окрашиваются

в голубой и белый цвета. Редукционный

вентиль прикрепляется к баллону при

помощи накидной гайки, а ацетиленовый

– при помощи хомута.

3

4

2

5

1

Рис. 9.1. Схема газосварочного поста с питанием от баллонов:

1 – сварочная горелка; 2 – гибкий шланг; 3 – редуктор; 4 – баллон с ацетиленом; 5 – баллон с кислородом

1

2

3

4

5

9

8

7

6

Рис. 9.2. Схема редукционного вентиля

Основными рабочими элементами редукционного вентиля являются редуцирующий клапан 8, седло клапана 7, гибкая диафрагма 3, толкатель 6, пружины 4

Здесь газ расширяется, давление его

понижается. При возрастании давления

в камере 2 мембрана 3 отжимается вправо и редуцирующий клапан

под действием уравновешивающей пружины 9 опускается на седло, закрывая отверстие

клапана. При отборе газа из рабочей

камеры 2 давление в ней понижается, мембрана

отжимает клапан и в камеру поступает

новая порция газа.

Здесь газ расширяется, давление его

понижается. При возрастании давления

в камере 2 мембрана 3 отжимается вправо и редуцирующий клапан

под действием уравновешивающей пружины 9 опускается на седло, закрывая отверстие

клапана. При отборе газа из рабочей

камеры 2 давление в ней понижается, мембрана

отжимает клапан и в камеру поступает

новая порция газа.Редукторы для различных газов отличаются лишь устройством присоединительной части, которая соответствует устройству вентиля соответствующего баллона и исключает ошибочную установку, например, ацетиленового редуктора на кислородный баллон. Корпус редуктора окрашивают в определенный цвет, например, голубой для кислорода, белый для ацетилена. К сварочной горелке кислород и ацетилен от редукторов подаются через специальные резиновые шланги.

Кислородные

вентили понижают давление газа от 15 до

0,3 МПа, ацетиленовые –

от

1,6 до 0,03–0,05

МПа. Редукционный вентиль прикрепляется

к баллону при помощи накидной гайки, а

ацетиленовый – при помощи хомута.

В мелкосерийном производстве и на ремонтных предприятиях ацетилен обычно получают при разложении карбида кальция водой.

В промышленности применяется технический карбид кальция, содержащий CaC2 65–80%; CaO 25–10%; прочих примесей – до 6%.

Реакция разложения карбида кальция водой протекает экзотермически:

CaC2 + 2H2O

= C2H

Тепловой эффект процесса разложения технического карбида кальция подсчитывается с учетом теплоты разложения СаО. Так, например, для 70%-го технического карбида кальция тепловой эффект разложения – 1663 Дж/кг. Разложение карбида кальция при недостатке воды может вызвать значительное повышение температуры в зоне реакции и при достижении температуры 200ºС возможно образование СаО по реакции

СаС2 + Са(ОН)2 = С2Н2 + 2СаО.

В этом случае кусочки карбида кальция покрываются плотной коркой Са(ОН)2 (гашеной известью), которая вызывает их сильный перегрев. Поэтому непрерывное удаление с кусочков карбида кальция слоя Са(ОН)2 имеет важное значение для нормального процесса разложения карбида кальция и предупреждения возможности опасного перегрева, который может привести к взрыву ацетилена.

При эксплуатации ацетиленовых генераторов необходимо периодически перемешивать карбид кальция в зоне реакции и производить смену воды, загрязненной известковым илом.

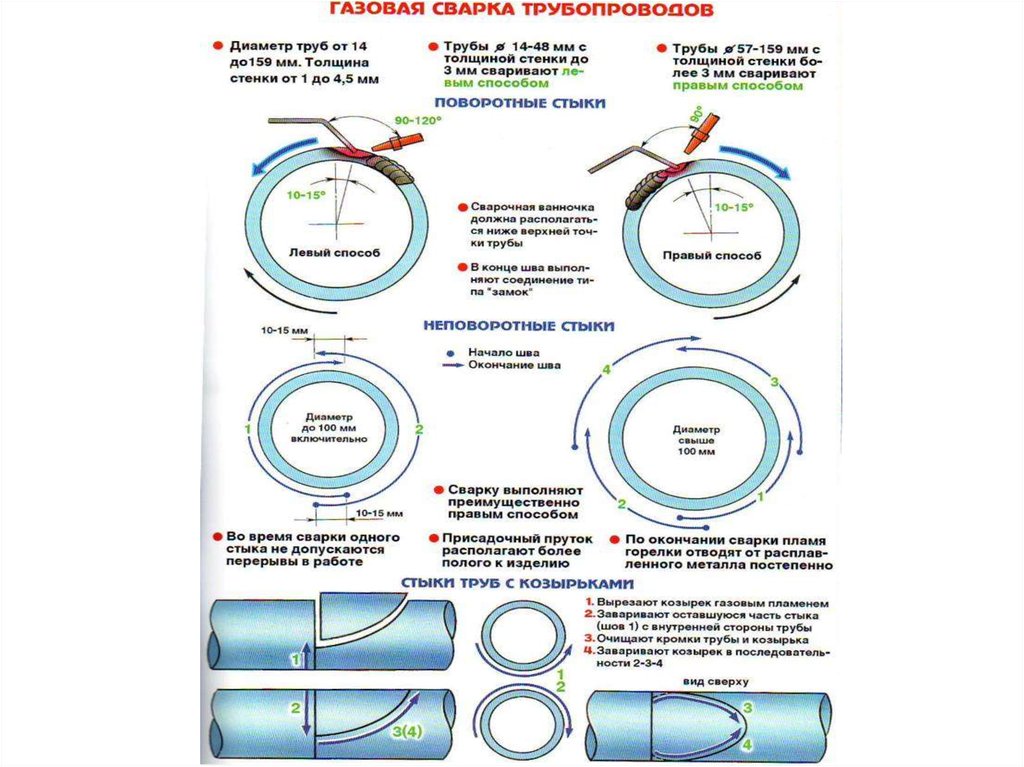

Газовая сварка в различных пространственных положениях

Перед газовой сваркой кромки свариваемого металла и прилегающие к ним участки должны быть очищены от ржавчины, окалины, краски и других загрязнений. Очищают свариваемые кромки металлической щеткой или пламенем сварочной горелки с последующей зачисткой металлической щеткой.

Перед сваркой детали соединяют друг с другом сваркой в отдельных местах короткими швами, с тем чтобы в процессе газовой сварки зазор между ними оставался бы постоянным. Эти соединения называют прихватками. Размеры прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва.

Эти соединения называют прихватками. Размеры прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва.

При газовой сварке тонкого металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними – 50-100 мм. При газовой сварке толстолистовой стали и швов значительной длины длина прихваток может составлять 20-30 мм при расстоянии между ними 300-500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во время сварки особое внимание необходимо обращать на тщательное приваривание участка прихватки во избежание непровара в этих местах.

Стыковые швы можно выполнять и без прихваток, в этом случае для сохранения постоянного зазора в процессе сварки листы укладывают так, чтобы они образовали между собой небольшой угол. По мере сварки листы стягиваются за счет поперечной усадки шва и таким образом величина зазора остается постоянной по всей длине шва.

От правильной и тщательной подготовки и сборки деталей под газовую сварку во многом зависит качество, внешний вид сварочного соединения, его надежность и прочность.

При газовой сварке длинных швов применяют ступенчатую и обратноступенчатую сварку. При данных способах сварки весь шов разбивается на участки, которые сваривают в определенном порядке. Схема наложения швов показана на рисунке 1. При наложении каждого последующего участка предыдущий участок перекрывают на 10-20 мм в зависимости от толщины свариваемого металла.

а – сварка от кромки, б – сварка от середины шва

Рисунок 1 – Порядок наложения швов при газовой сварке

В зависимости от положения в пространстве сварные швы подразделяют на:

- нижние;

- горизонтальные;

- вертикальные;

- потолочные.

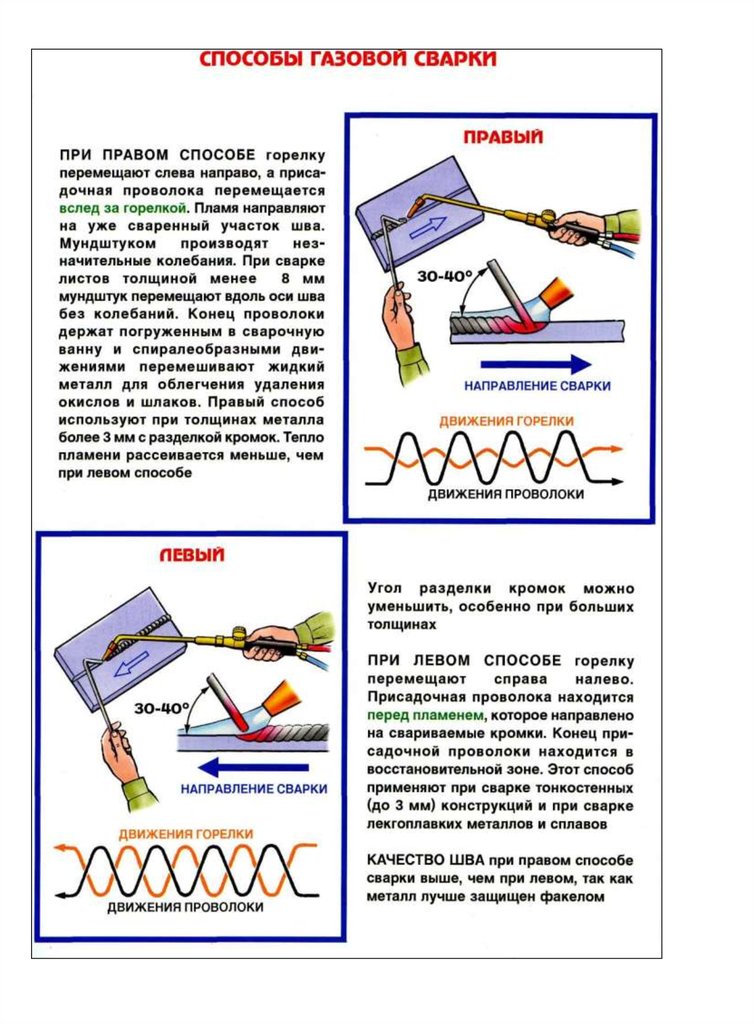

Нижние швы выполнять наиболее легко, так как расплавленный присадочный металл под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны. Кроме того, наблюдение за газовой сваркой нижнего шва наиболее удобно. Нижние швы выполняют как левым, так и правым способами в зависимости от толщины свариваемого металла.

Вертикальные швы при малых толщинах выполняют сверху вниз правым способом и снизу вверх левым способом. При газовой сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного валика. В этом случае скоса кромок не делают и свариваемые детали устанавливают с зазором, равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

а – сверху вниз, б, в – снизу вверх, г – схема сварки двойным валиком

Рисунок 2 – Выполнение вертикальных швов газовой сваркой

При толщинах более 6 мм сварку ведут два сварщика. При этом способе в нижней части стыка проплавляется сквозное отверстие. Пламя, располагаясь в этом отверстии и постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируется на всю толщину, а усиление получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия и так до полного выполнения шва.

Горизонтальные швы, при газовой сварке которых металл стремится стечь на нижнюю кромку, выполняют правым способом, держа конец проволоки сверху, а мундштук горелки снизу ванны. Сварочная ванна располагается под некоторым углом к оси шва, что облегчает формирование шва и удерживание жидкого металла от стекания.

Наибольшие трудности возникают при газовой сварке потолочных швов. При сварке этих швов кромки нагревают до начала оплавления и в этот момент в сварочную ванну вводят присадочную проволоку, конец которой быстро оплавляется. Металл сварочной ванны удерживается от стекания вниз давлением газов пламени. Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя.

Рисунок 3 – Выполнение горизонтальных швов (а) и потолочных швов левым (б) и правым (в) способами

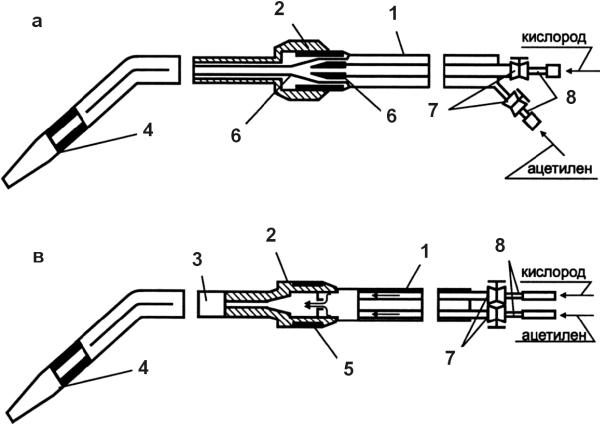

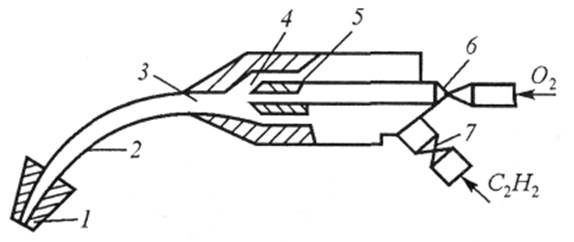

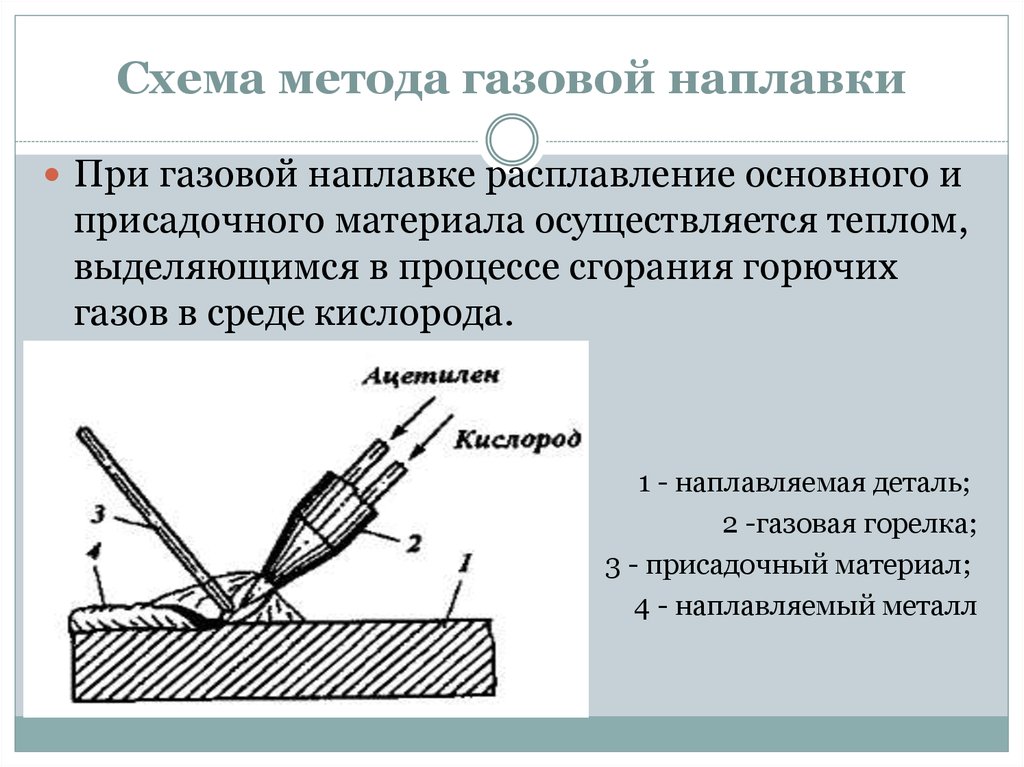

Что такое типы газовой сварки, типы пламени и оборудование?

Газовая сварка представляет собой сварку плавлением, при которой используется пламя кислородно-ацетиленового или водородного газа сварочной горелки на поверхности подготовленного соединения. Существуют различные типы газовой сварки в зависимости от типа газа для пламени, которое мы используем для сварки. Давайте обсудим более подробно о газовой сварке, а также об оборудовании и типах пламени, используемых для этого типа сварки.

Существуют различные типы газовой сварки в зависимости от типа газа для пламени, которое мы используем для сварки. Давайте обсудим более подробно о газовой сварке, а также об оборудовании и типах пламени, используемых для этого типа сварки.

Газовая сварка

Газовая сварка производится путем подачи пламени кислородно-ацетиленового или водородного газа от сварочной горелки на поверхности подготовленного соединения для плавления и обеспечения стекания расплавленного металла с образованием сплошного непрерывного соединения при охлаждении.

Рис: Образец процесса газовой сварки Интенсивное тепло белого конуса пламени нагревает локальные поверхности до точки плавления, в то время как оператор манипулирует сварочным стержнем, чтобы подавать металл для сварки. Таким образом, расплавленный металл сварочного стержня и оплавленные поверхности образуют соединение. Для удаления шлака используется флюс. Поскольку скорость нагрева при газовой сварке низкая, этот метод сварки используется, когда необходимо сваривать более тонкие материалы.

Типы газовой сварки

Существует 5 различных типов газовой сварки. Это

- окси-ацетиленовая сварка

- сварка оксига-газолина

- Газовая сварка. . Схема оборудования остается практически такой же, как и процедура сварки. Этот процесс газовой сварки может применяться для различных применений. Давайте подробно обсудим эти типы газовой сварки по отдельности.

1. Сварка кислородно-ацетиленовым газом

Рис. Сварка кислородно-ацетиленовым газом- При этом типе сварки смесь ацетилена и кислорода подается в сварочную горелку.

- Эта газовая смесь обеспечивает самые высокие температуры пламени среди доступных топливных газов.

- Это основная причина того, что эта кислородно-ацетиленовая газовая сварка обычно используется для большинства применений.

- Хотя ацетилен самый дорогой из всех топливных газов.

- Ацетилен является летучим газом и требует особых правил обращения и хранения.

2.

Газокислородная сварка

Газокислородная сварка- При этом типе сварки смесь бензина под давлением и кислорода подается в сварочную горелку.

- Эта кислородно-бензиновая сварка используется в еще более общем применении, где стоимость является проблемой. и В частности, он используется для резки толстых стальных листов.

- Этот бензин можно подавать под давлением с помощью ручного насоса на цилиндре, что дает больше преимуществ этому типу сварки, используемому в более отдаленных районах. это наиболее распространенная практика.

3. МАПП Газовая сварка

- МАПП означает метилацетилен-пропадиен-нефть.

- Смесь метилацетилен-пропадиена-нефтяного газа гораздо более инертна, чем другие газовые смеси, безопасна в использовании и проста в хранении для начинающих сварщиков и сварщиков-любителей.

- Метилацетилен-пропадиен-нефть также может использоваться при чрезвычайно высоких давлениях, он используется в операциях резки больших объемов.

4.

Сварка бутаном или пропаном

Сварка бутаном или пропаном- Бутан и пропан — это аналогичные газы, которые можно использовать по отдельности в качестве горючих газов или вместе.

- Бутан и пропан имеют более низкую температуру пламени по сравнению с ацетиленом.

- Бутан и пропан дешевле и их легче транспортировать.

- Пропановые горелки чаще используются для пайки, гибки и нагрева.

- Для пропана требуется наконечник горелки другого типа, чем наконечник инжектора, поскольку это тяжелый газ.

5. Водородная сварка

- Эта сварка водородным газом наиболее известна для подводной сварки.

- Водород можно использовать при более высоких давлениях, чем другие топливные газы.

- Некоторое оборудование для водородной сварки выполняет электролиз, разделяя воду на водород и кислород, используемые в процессе сварки.

- Такой электролиз часто используется для небольших горелок, которые мы используем в процессе изготовления ювелирных изделий.

Это все о различных процессах газовой сварки. Теперь давайте разберемся с важностью регулировки пламени в горелке для различных видов сварочных работ.

Типы пламени для газовой сварки

Точная регулировка пламенной горелки является важной задачей при выполнении сварки в различных областях. как правило, есть 3 различных регулировки. Давайте поймем это, если мы работаем с кислородно-ацетиленовой газовой сваркой.

Нейтральное пламя

- Это пламя используется в большинстве случаев.

- В этом типе пламени используется равное количество кислорода и ацетилена.

- Имеет две зоны. Зона внутреннего конуса и внешняя оболочка.

- Внутренний конус способствует выработке тепла и расплавлению металла. Внешняя оболочка защищает расплавленный металл от окисления.

- Эта сварочная горелка используется для сварки стали, чугуна, нержавеющей стали, алюминия, меди.

Пламя науглероживания

- В этом типе пламени используется меньше кислорода и больше ацетилена.

- В этом пламени есть три зоны. Внутренний конус, промежуточный конус (перо) и внешняя оболочка.

- Внутренний конус в этом науглероживающем пламени может производить больше тепла, чем вышеупомянутый внутренний конус ньютрового пламени.

- промежуточный конус изготовлен в результате чрезмерного использования ацетилена.

- Это пламя науглероживания используется для производства твердых и хрупких сварных соединений.

- Среднеуглеродистые стали и никель свариваются этим пламенем при газовой сварке.

Окислительное пламя

- В этом типе пламени используется больше кислорода и меньше ацетилена.

- Имеет две зоны. Зона малого внутреннего конуса и внешняя оболочка.

- Небольшой внутренний конус не такой острый, как нейтральное пламя науглероживания, из-за меньшего количества горючего газа (ацетилена).

- Это окислительное пламя используется для сварки медных сплавов, таких как бронза и бронза.

- Если мы используем это пламя для сварки стали, этот сварной шов приводит к большому размеру зерна, повышенной хрупкости при более низкой прочности и удлинении.

Поэтому мы не должны использовать его для сварки марганца, стали, чугуна, цинка, меди и т. д.

Поэтому мы не должны использовать его для сварки марганца, стали, чугуна, цинка, меди и т. д.

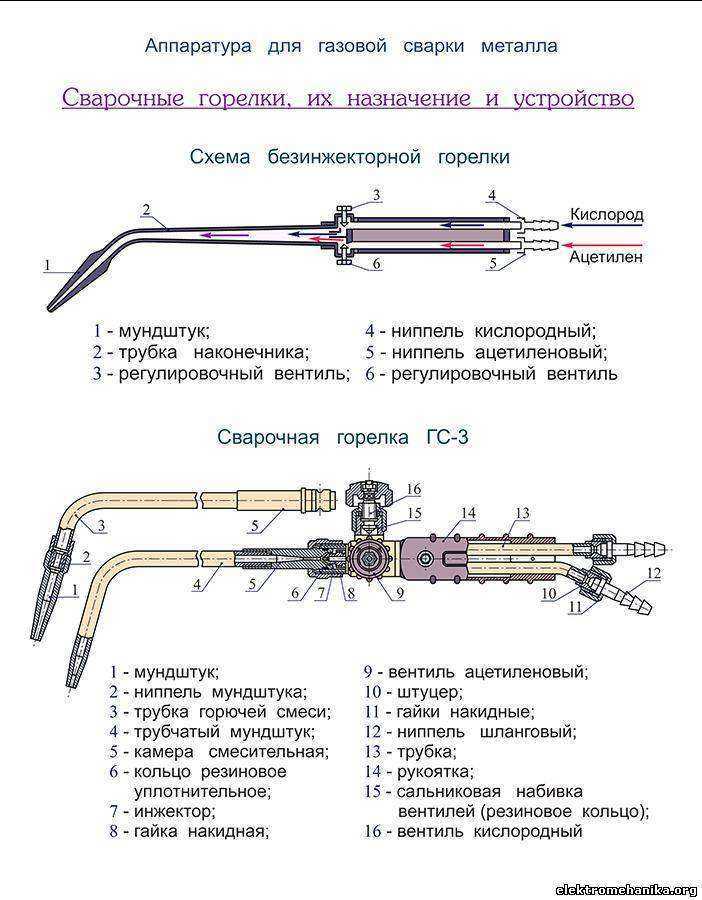

Оборудование для газовой сварки

- Баллоны

- Сварочная горелка, сопло

- Регулирующие клапаны и регуляторы давления

- Защитные перчатки Шлем и перчатки очки

Преимущества газовой сварки

Типы источников сварочного тока и …

Включите JavaScript

Ниже приведены основные преимущества газовой сварки: температура и скорость осаждения наполнителя.

- Этот разнородный сварной шов подходит для металлов.

- Это самый портативный и универсальный процесс.

- Низкое техническое обслуживание и стоимость.

Недостатки газовой сварки

Ниже перечислены недостатки газовой сварки:

- Не подходит для тяжелых условий.

- Газовая сварка имеет низкую рабочую температуру газового пламени.

- Газовая сварка не подходит для химически активных металлов и огнеупоров.

- Защита флюсом при газовой сварке не так эффективна.

- Дополнительные проблемы при хранении и обращении с газами.

Заключение

Мы обсудили типы газовой сварки и используемое оборудование, а также типы пламени. Преимущества и недостатки также являются примечательными вещами при рассмотрении газовой сварки для вашего приложения. Дайте нам знать, что вы думаете в разделе комментариев belwo.

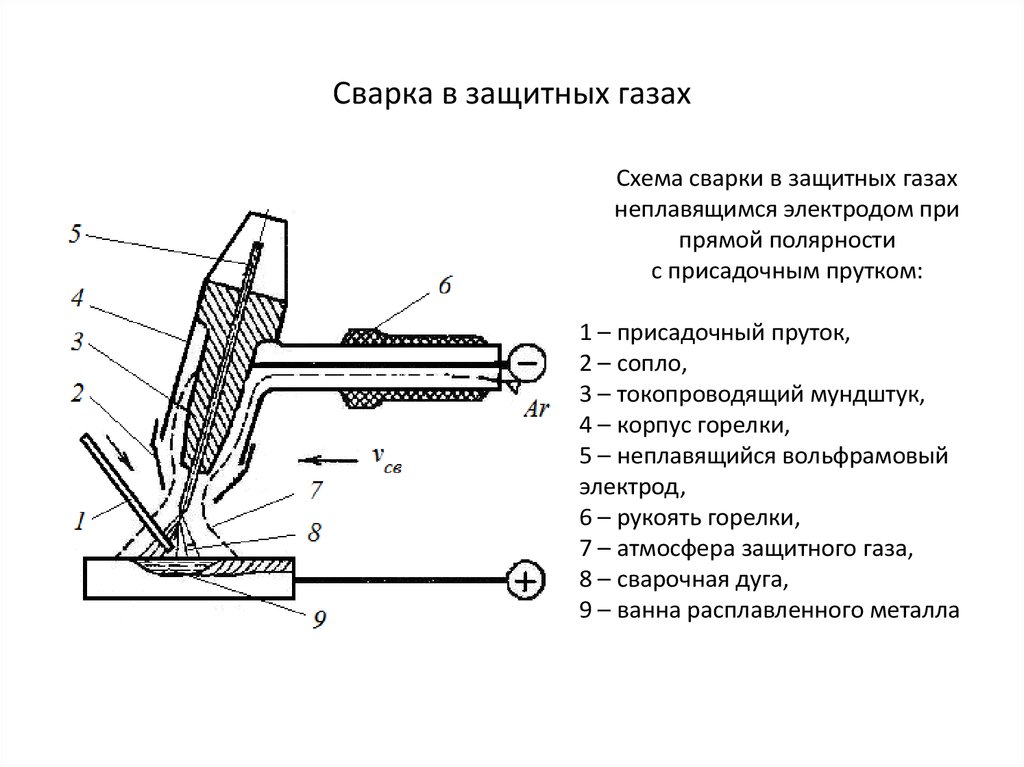

Сварка MAG – Сварка металлов с активным газом при изморози

Защитные газы могут быть как инертными, так и активными. Инертные газы защищают сварочную ванну от негативного влияния кислорода. Однако сами активные защитные газы содержат некоторое количество кислорода, выступающего при сварке в качестве оксигенирующей добавки. Кислород стабилизирует дугу и вызывает плавный перенос материала в зону сварки. Пропорции отдельных газов могут быть адаптированы к требованиям свариваемого материала. Это уменьшает побочные эффекты, такие как пригорание и разбрызгивание.

Преимущество инертных газов заключается в том, что сварку можно проводить при более высоких температурах без окисления материала. Сварку MAG нельзя использовать вне закрытых помещений. Защитный газ мог сдуваться ветром и погодой, так что процесс сварки проходил без защиты от окисления. Тогда этот сварной шов будет низкого качества, восприимчив к ржавчине и гораздо менее стабилен.

Очень часто этот вид сварки используется при производстве автомобилей, резервуаров и трубопроводов или в машиностроении. Даже в судостроении сварка MAG стала важным процессом. Из-за высокой скорости сварки даже в сложных или неудобных положениях возможны лишь незначительные деформации. Поэтому этот процесс дуговой сварки в основном используется для тонколистового металла толщиной от 0,6 мм для ремонта или технического обслуживания. Отмечается высокая прочность сварного шва. Поэтому переделывать почти не нужно.

Электродвигатель автоматически сматывает сварочную проволоку с катушки и автоматически подает ее к месту сварки. Эта проволока подается через контактную втулку непосредственно в зону сварки. В отличие от сварки вольфрамовым электродом в среде инертного газа (TIG) сварочная проволока плавится. При этом через сопло подается защитный газ, который предохраняет сварочную ванну от воздействия кислорода и тем самым обеспечивает безокислительное соединение металлических деталей. Готовый сварной шов также известен как сварочный валик.

Эта проволока подается через контактную втулку непосредственно в зону сварки. В отличие от сварки вольфрамовым электродом в среде инертного газа (TIG) сварочная проволока плавится. При этом через сопло подается защитный газ, который предохраняет сварочную ванну от воздействия кислорода и тем самым обеспечивает безокислительное соединение металлических деталей. Готовый сварной шов также известен как сварочный валик.

Группа 5 CopyCreated with Sketch. Преимущества

Сварной шов защищен от окисления. Шлак не образуется. Скорость работы очень высокая. Это приводит к меньшему тепловому воздействию окружающего материала. Этот метод можно использовать во всех положениях сварки. Из-за этих особых преимуществ этот метод сварки сегодня является наиболее распространенным.

Группа 5 CopyCreated with Sketch.

Газокислородная сварка

Газокислородная сварка Сварка бутаном или пропаном

Сварка бутаном или пропаном

Поэтому мы не должны использовать его для сварки марганца, стали, чугуна, цинка, меди и т. д.

Поэтому мы не должны использовать его для сварки марганца, стали, чугуна, цинка, меди и т. д.