Температура сварки полипропиленовых труб

Трубы из полипропилена выгодно выделяются среди подобных изделий из других материалов несложной технологией монтажа и доступной ценой. Опытные специалисты утверждают, что полипропиленовые трубы практически не дают протечек и служат верой и правдой десятки лет. Соединить все элементы трубопровода в одно целое можно при помощи сварки. Выполнить работу можно даже самостоятельно, важно только знать определенные правила. Немаловажным моментом здесь является температура сварки полипропиленовых труб. Рассмотрим все аспекты по порядку.

Температура сварки полипропиленовых труб

Правила сварки

Чтобы получить качественный сварной шов необходимо подобрать детали, созданные из полимеров одного состава. Соединяемые элементы в данном случае будут обладать одинаковой текучестью, а при нагреве до определенной температуры это гарантирует получение надежного соединения. Важный момент: если вы выбрали одинаковую марку труб, но их цвет отличается, не отчаивайтесь.

Основные методы сварки труб из полипропилена: в раструб и встык.

Аппарат для сварки и свариваемые детали необходимо первоначально очистить от загрязнений. Самыми опасными считаются жир и масла, их можно удалить с помощью любого растворителя (ацетон, спирт, Уайт-спирит и т.д.). Чтобы очистить сам инструмент желательно воспользоваться спиртом.

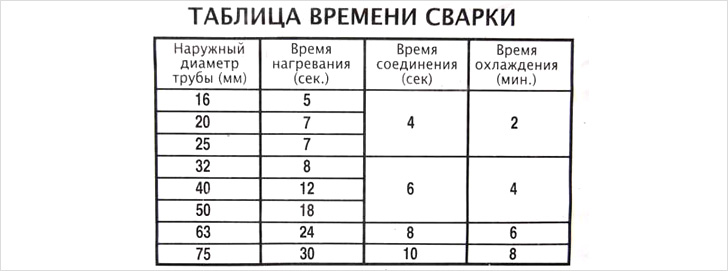

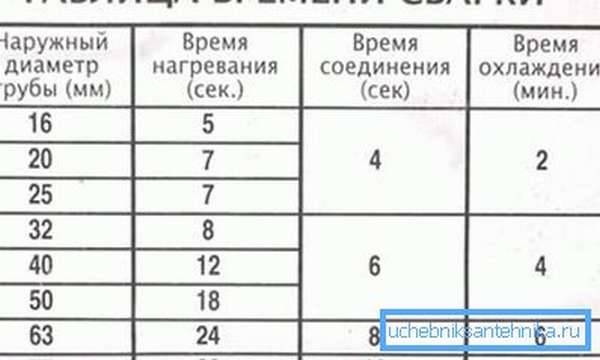

Оптимальная температура сварки полипропиленовых труб составляет 260 градусов. В таких условиях полипропилен расплавляется и способен взаимно проникать в другие изделия, что в нашем случае и требуется.

Типы сварки

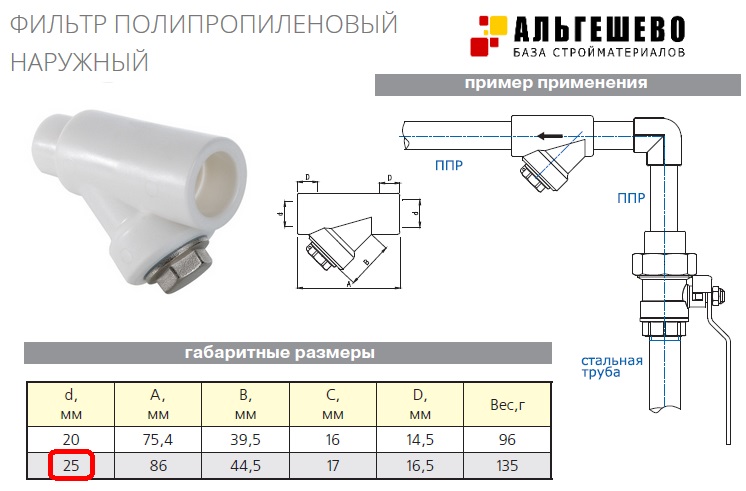

Сварка в раструб считается достаточно надежным методом соединения труб из полипропилена. Сам процесс осуществляется с применением специальных крепежных элементов – фитингов. Это тройники, углы, отводы и прочие детали, созданные из того же материала, что и трубы. Соединительные части не считаются недостатком метода сварки в раструб, потому как они одновременно являются деталями, которые изменяют поток переноса теплоносителя.

При этом соединение примерно 30 секунд удерживают в одном положении, чтобы получилась монолитная и крепкая сцепка.

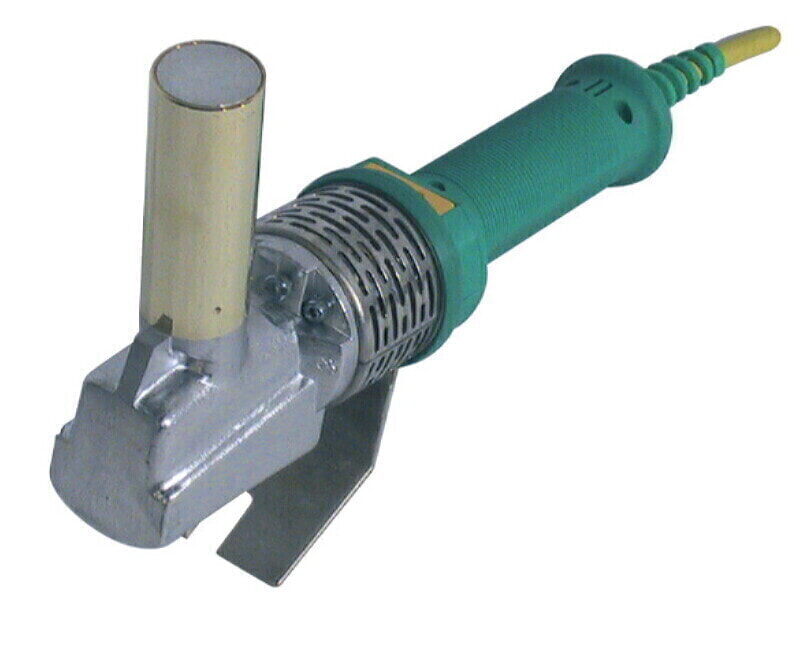

Главным инструментом для сварки труб из полипропилена считается паяльник. Прибор имеет элементарную конструкцию, основными элементами которого являются сменные насадки для сварки и нагревательная головка. В свою очередь, насадка состоит из муфты и дорна. Муфты греют внешнюю часть трубы, дорны – внутренние поверхности фитинга.

Компания – Компания «Винк» – дистрибуция инженерных пластиков

В некоторых случаях свойства полимеров настолько уникальны, что альтернативы их применению просто не существует, в особенности, если мы говорим о полимерах нового поколения, внедренных в широкую практику в последнее десятилетие.

В некоторых случаях свойства полимеров настолько уникальны, что альтернативы их применению просто не существует, в особенности, если мы говорим о полимерах нового поколения, внедренных в широкую практику в последнее десятилетие.Замещение традиционных материалов

Целью нашей компании является активизация внедрения инженерных пластиков в формах полуфабрикатов (листов, прутков и стержней из полипропилена и полиэтилена, профилей, труб, деталей и комплектующих) в различных отраслях современного производства. Основная задача, которую призван решить данный ресурс – помочь техническим специалистам производственных предприятий разобраться в огромном разнообразии современных полимерных материалов, получить информацию о передовом зарубежном опыте применения пластиковых полуфабрикатов для решения инженерных задач в указанных направлениях, найти оптимальное решение применительно к конкретной актуальной задаче.

Основные направления применения полимерных полуфабрикатов

С момента начала практического применения полимеров (приблизительно полвека назад) объем их потребления рос в геометрической прогрессии, и в дальнейшем эта тенденция сохраниться. В частности, в последнее время в отечественной практике широко применяются следующие виды полуфабрикатов инженерных пластиков:

В частности, в последнее время в отечественной практике широко применяются следующие виды полуфабрикатов инженерных пластиков:

- Листовой полипропилен, ПВХ листы – для футеровки и изготовления ванн и других видов емкостей промышленного назначения;

- Листовой полиэтилен – для изготовления емкостей хранения, емкостей смешения, реакторов и прочих видов емкостного оборудования, в том числе в пищевом производстве;

- Полипропиленовые трубы и фитинги – для создания промышленных трубопроводов;

- Плиты из сверхвысокомолекулярного полиэтилена (СВМПЭ, PE1000) – для изготовления деталей машин и механизмов, деталей скольжения, для облицовки технологического оборудования, футеровки поверхностей;

- Листы PVDF, листы ПНД и других фторопластов – для изготовления емкостного оборудования для особо агрессивных сред;

- ПВХ фитинги и трубы, трубы из ПВДФ и других фторолефинов (фторопластов) – для создания промышленных трубопроводов.

Более подробно о применении этих и других видов инженерных пластиков в различных отраслях можно узнать в разделе «Решения» нашего сайта.

инструкция по сварке полипропилена ПП встык

ТРУБЫ ДЛЯ АГРЕССИВНЫХ СРЕД:

Смотрите также: инструкция по сварке труб из полипропилена враструб

Сварка труб и/или фитингов из полипропилена ПП встык с применением нагревательных элементов должна выполняться надлежащим образом, с соблюдением следующих этапов цикла сварки:

t1 – присоединение и предварительное нагревание;

t2 – нагревание;

t3 – удаление нагревательного элемента;

t4 – установка температуры сварки;

t5 – сварка;

давление.

Сверху – время.

| Таблица 2. Параметры стыковой сварки для ПП труб (в соответствии с DVS 2207, часть 11 | |||||

| Толщина стенки (мм) | Высота присоединения хвостовика (мм) |

Время предварительного нагрева (сек) | Макс. время удаления теплового элемента (сек) время удаления теплового элемента (сек) |

Установка давления сварки (сек) | Продолжительность сварки (сек) |

| …-4,5 | 0,5 | …-135 | 5 | 6 | 6 |

| 4,5-7 | 0,5 | 135-175 | 5-6 | 6-7 | 6-12 |

| 7,0-12 | 1,0 | 175-245 | 6-7 | 7-11 | 12-20 |

| 12 – 19 | 1,0 | 245-330 | 7-9 | 11-17 | 20-30 |

| 19 – 26 | 1,5 | 330-400 | 9-11 | 17-22 | 30-40 |

| 26-37 | 2 | 400-485 | 11-14 | 40-55 | |

| 37-50 | 2,5 | 485-560 | 14-17 | 32-43 | 55-70 |

Инструкции по сварке полипропилена

1. Присоединение и предварительное нагревание ПП труб

Присоединение и предварительное нагревание ПП труб

На данном этапе свариваемые торцы присоединяются к тепловому элементу под давлением, равным р1+ pt, и удерживаются в таком положении до образования ровной внутренней и внешней кромки. Значение давления р1 должно быть настолько высоким, чтобы свариваемые поверхности, соприкасающиеся с термоэлементом, находились под давлением, равным 0,1 Н/мм2. Для получения таких условий значение давления р1 следует устанавливать в соответствии с таблицами, предоставляемыми производителем сварочного оборудования, так как оно зависит, помимо диаметра и толщины свариваемых компонентов, от сечения толкающего цилиндра в цепи управления сварочного устройства и может изменяться в зависимости от модели применяемого аппарата для сварки полипропиленовых труб.

Условное обозначение pt показывает давление тяги, необходимое для преодоления трения, создаваемого сварочным аппаратом и весом трубы, которая закреплена на подвижной направляющей. Такое давление мешает свободному перемещению самой направляющей. Данное значение измеряется непосредственно манометром, поставляемым вместе с устройством, которое передвигает направляющую. Оно не должно быть выше значения давления р1. В случае превышения следует прибегать к использованию подвижных кареток или качающихся подвесок для облегчения перемещения трубы.

Такое давление мешает свободному перемещению самой направляющей. Данное значение измеряется непосредственно манометром, поставляемым вместе с устройством, которое передвигает направляющую. Оно не должно быть выше значения давления р1. В случае превышения следует прибегать к использованию подвижных кареток или качающихся подвесок для облегчения перемещения трубы.

2. Нагрев: После образования кромки следует понизить давление (10% значения присоединения и предварительного нагрева), что позволит материалу прогреться равномерно на всю толщину.

3. Удаление нагревательного элемента: Данная операция должна быть выполнена за максимально короткое время. Она включает отдаление свариваемых краев от нагревательного элемента, удаление элемента без повреждения размягченных поверхностей и немедленное соединение свариваемых торцов. Быстрое выполнение перечисленных действий позволит избежать чрезмерного охлаждения краев (температура поверхности понижается на 17°С за три секунды).

Установка давления сварки: При соединении торцов ПП труб давление постепенно увеличивается до значения (р5+pt, где р5 = p1, а pt – это давление тяги.

Сварка: Давление сварки необходимо поддерживать в течение времени t5.

Охлаждение: После завершения сварки контактное давление снимается, а соединение может удаляться из сварочного аппарата. Ни в коем случае не следует использовать механическую нагрузку до полного остывания соединения. Время охлаждения должно быть не меньше времени сварки t5.

Проверка качества сварного соединения ПП труб

Для проверки качества сварного соединения труб и фитингов из полипропилена можно использовать разрушающий и неразрушающий контроль. Для выполнения последнего требуется наличие специального оборудования. Тем не менее, существует возможность проверки прочности соединения без использования таких инструментов, то есть визуально.

Визуальный контроль включает следующие аспекты:

- Сварной шов должен быть ровным по всей окружности соединения;

- Насечка в центре шва должна быть выше внешнего диаметра сварных элементов;

- На внешней поверхности шва должны отсутствовать следы пористости, пыли или других загрязнений;

- Отсутствие видимого разрушения;

- Отсутствие на поверхности сварного шва чрезмерного блеска, который может свидетельствовать о перегреве;

- Смещение оси сварных элементов не должно превышать 10% толщины.

| Таблица 3. Основные дефекты, которые обнаруживаются при визуальном контроле качества сварки полипропилена |

|

| Дефекты | Возможные причины |

| Неравномерный шов | Ненадлежащая подготовка свариваемых окончаний, а также неравномерное теплораспределение |

| Слишком маленький шов | Неправильная настройка параметров сварки (температуры, давления, времени сварки) |

| Слишком глубокая насечка в центре шва | Недостаточные значения давления или температуры |

| Вкрапления на поверхности шва | Недостаточная очистка свариваемых окончаний |

| Пористость шва | Слишком высокая влажность окружающей среды при выполнении сварки |

| Чрезмерный блеск поверхности шва | Перегрев во время сварки труб |

| Смещение оси превышает 10% толщины стенок трубы и фитинга | Ненадлежащая центровка или слишком большая овальность труб |

Сварка пластиковых труб аппаратами

Сварка методом плавления пластиковых или же полипропиленовых труб осуществляется с применением высоких температур. Нагревательные элементы работают от стандартной электросети.

Нагревательные элементы работают от стандартной электросети.

Сплавка полипропилена происходит при температуре от 260 градусов, именно после “доведения” материала до “состояния клейстера” возможна качественная спайка. Скрепляются трубы просто – достаточно прижать их друг к другу и продержать в таком состоянии несколько секунд. При правильном проведении всей операции, место соединения должно просматриваться слабо.

Стандартизированный набор инструментария

Для того, чтобы скрепить полипропиленовые трубы, используемые в выше обозначенных системах, нужен обязательный стандартизированный набор инструментария. Он в себя включает паяльник, насадки нагревательные, измерительную рулетку, специальные кусачки-ножницы, болты-крепёжники для насадок на сварочный аппарат и стандартизированный шаблон для отверстий. Кроме того, мастеру будет нужен уровень, с помощью которого можно будет определить угол наклона, дабы исключить всякую погрешность, и шестигранник.

Трубы для водоотлива, подачи воды, отопления и сварочный аппарат

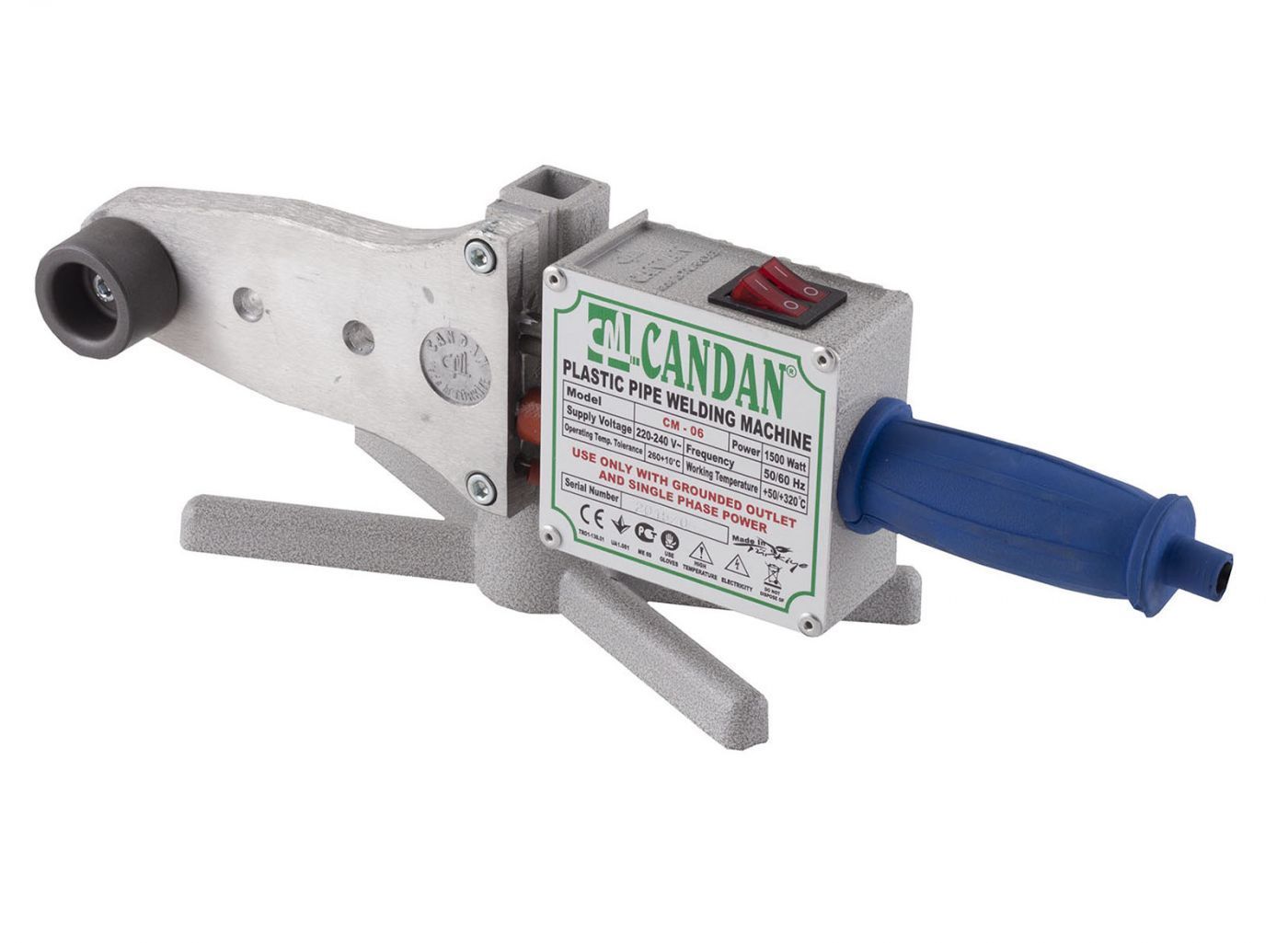

Мощность среднестатистического сварочного аппарата достигает 1500 Вт, при этом он функционирует от обычной домашней электросети. При выборе аппарата лучше сделать приоритет для небольшой и анатомически скорректированной модели, которая повысит коэффициент полезности усилий мастера.

При выборе аппарата лучше сделать приоритет для небольшой и анатомически скорректированной модели, которая повысит коэффициент полезности усилий мастера.

Для сварочного аппарата важна точность датчиков индикаторов температуры. При сохранении всех норм мастер минимизирует процент брака в своей работе.

Подготовительный этап перед сварочными работами

Полипропиленовые трубы – относительно мягкий материал, но всё же для качественной обработки нужны специальные ножницы. Особенно важно использование специальных ножниц для нарезки деталей, объемом начиная от тридцати двух миллиметров до шестидесяти трёх. Трубы большего диаметра разрезаются только с помощью ножовки, выполненной из металла.

Лезвия ножниц для резки пластиковых труб должны быть именно стальными, причем сталь предпочитается закалённая или особой твёрдости. Хорошие ножницы прослужат около года, конечно, при соблюдении всех мер предосторожности.

После завершения подготовительного этапа, можно приступить к приготовлению насадок.

Что из себя представляют насадки?

При покупке сварочного аппарата с ним в комплекте зачастую уже идут стандартные насадки, но только диаметром от шестнадцати до сорока миллиметров. Если сварочный аппарат нужен для спайки деталей, которые по своему диаметру превышают обозначенные размеры,то дополнительные насадки нужно будет приобрести отдельно. Эти детали выполнены из металлических сплавов, но покрыты они одинаково – тефлоновая оболочка защищает насадку от “прилипания” расплавленных пластмасс, что позволяет улучшить результат самого соединения. Именно поэтому тефлоновое покрытие должно чиститься после каждого применения аппарата, причем одинаковое внимание нужно уделять и той части, куда надевается фитинг, и той, куда вставляется сама пластиковая труба.

Нагревание всей насадки происходит равномерно из-за специфической конструкции и материала с высокой теплопроводностью, из которого и выполнены детали. Насадки крепятся к аппарату для спайки труб с помощью специальных болтов.

Включаем сварочный аппарат для сварки труб

При включении сварочного аппарата для пластиковых труб нужно внимательно следить за индикаторами включения и термического регулирования. Как только термодатчик выключается, мастер может приступать к работе, потому что затухание этого индикатора сигнализирует о том, что аппарат достигнул требуемой температуры.

Начинающим мастерам лучше быть аккуратными с первым включением, потому что начальная прогонка обычно бывает чуть дольше, чем требуется для стандартного разогрева. Поэтому насадка может перегреться на 40 – 60 градусов. Такая температура непременно повлечет за собой деформацию заготовки.

Таким образом, первое включение лучше всего провести “в холостую”, а к спайке приступать уже после второго раза.

110 фото предварительной подготовки и сварки

В современном производстве при изготовлении водопроводных труб чаще всего используется пластик. На замену металлу пришел практичный полипропилен.

Такие конструкции имеют ряд преимуществ:

- Длительное использование. Некоторые поставщики гарантируют эксплуатацию сроком до 50 лет.

- Устойчивость к коррозии.

- Небольшой вес.

- Легкость монтажа.

Каждый может справиться со сваркой полипропиленовых труб своими руками. Для этого необходимо приобрести соответствующее оборудование и ознакомиться с технологией установки.

Краткое содержимое статьи:

Виды труб из полипропилена

На рынке строительных материалов встречаются пластиковые трубы 4 цветов. Белые, зеленые и серые не отличаются по своим свойствам. Их обычно используют в помещениях.

Изделия черного цвета обладают особой устойчивостью к солнечным лучам, что позволяет использовать их для организации системы полива.

Специалисты выделяют несколько типов труб:

- Используемые в холодной воде. Такое оборудование выдерживает температуру до +45°С. Для маркировки применяется полоса, имеющая голубой цвет.

- Устойчивые к высоким температурам. Трубы, по которым течет горячая вода, должны выдерживать до +85°С. При покупке на изделии стоит искать красную полоску.

- Универсальные. Такой товар помечен сразу двумя полосками – голубого и красного цветов.

Полипропиленовые трубы имеют свою маркировку:

PN10. Данная отметка говорит о том, что водопровод предназначен только для холодной воды. При этом толщина изделия является небольшой.

PN16. Такие трубы выдерживают более высокую температуру, но также не предназначены для горячего водоснабжения.

PN20. Эта маркировка ставится на конструкции с толстыми стенками. Данный тип используется как для холодной, так и очень горячей воды.

PN25 имеют самую большую толщину стенок и дополнительную защиту в виде фольги или стекловаты. Такие трубы предназначены для отопительной системы.

Способы монтажа

Современные технологии позволяют прокладывать водопровод как открытого типа, когда конструкции прилегают к стене, так и закрытого, при этом изделия прячутся в специальных углублениях.

В любом случае понадобятся держатели, которые по форме напоминают клипсы. Они могут быть одинарными или двойными и устанавливаются на расстоянии в среднем по полметра друг от друга.

Предварительная подготовка

Нужно уделить особое внимание подготовке аппарата, чтобы в ходе работы верно выполнить все пункты инструкции сварки полипропиленовых труб:

Перед началом сварки на рабочую платформу устанавливаются необходимые насадки. Обычно это гильза и дорн. Далее следует выставить нужную температуру на регуляторе.

Опытные рабочие рекомендуют +260°.

Следующим этапом является подключение к сети и ожидание нагрева.

Особое внимание нужно уделить правильному срезу трубы. Качество сварки зависит от отсутствия недостатков разреза. Этого можно добиться с помощью специальных ножниц.

После проведения разреза поверхности следует тщательно обезжирить и высушить.

Технология сварки полипропиленовых труб

Полипропилен, в качестве материала для производства водопроводных труб, является достаточно жестким по своим характеристикам. При монтаже понадобятся тройники, переходники, уголки и прочие фитинги. Данные детали припаиваются к основной конструкции путем нагревания до очень высокой температуры.

При монтаже понадобятся тройники, переходники, уголки и прочие фитинги. Данные детали припаиваются к основной конструкции путем нагревания до очень высокой температуры.

Существуют специальные фитинги, состоящие из двух частей. Одна соединяется с металлическими конструкциями, а вторая часть сделана из полипропилена.

Аппарат для сварки полипропиленовых труб часто называют паяльником. По своей форме он является небольшой платформой с электрической спиралью внутри и насадками снаружи. Спираль нагревает рабочую поверхность.

Сварка пластиковых конструкций состоит их нескольких этапов:

Нагрев поверхностей до +260°. При такой высокой температуре происходит расплавление металла. Сварочная платформа при этом соединена с двумя металлическими насадками, которые имеют покрытие из тефлона.

Первая насадка называется дорн. Он имеет небольшой диаметр и служит для расплавления внутренней части детали. Вторая носит название гильза. Ее предназначение – нагревать наружную часть.

Вторая носит название гильза. Ее предназначение – нагревать наружную часть.

Через несколько секунд, когда соединяемые детали дойдут до нужного состояния, их следует плотно прижать друг к другу. При этом произойдет сварка конструкции.

Полезные замечания

Установка полипропиленовых водопроводных конструкций не требует особо сложных навыков и осуществляется в короткие сроки. При использовании качественного аппарата для сварки полипропиленовых труб можно быть уверенным, что процесс монтажа пройдет без неприятностей.

Однако, стоит обратить внимание на некоторые моменты:

Нужно внимательно измерять участки трубы перед резкой, так как при неправильной длине детали могут не сойтись друг с другом.

Сварка в труднодоступных местах, таких как углы, может привлечь дополнительные трудности. С ними можно справиться при использовании сразу двух комплектов насадок.

При выборе сварочного аппарата не стоит экономить денежные средства, так как использование дешевых насадок может привести к некачественной сварке конструкций. Лучше приобрести небольшой агрегат, который поможет существенно сэкономить силы и время при ремонте.

Лучше приобрести небольшой агрегат, который поможет существенно сэкономить силы и время при ремонте.

Фото сварки полипропиленовых труб

Также рекомендуем посетить:

СОВЕТОВ ПО СВАРке ТЕРМОПЛАСТИКОВ | King Plastic Corporation

Из архивов IAPD

Сварка – это процесс соединения поверхностей путем их размягчения под действием тепла. При сварке термопластов одним из ключевых компонентов является сам материал. Пока существует сварка пластмасс, многие люди до сих пор не понимают основ, которые имеют решающее значение для правильной сварки.

Правило номер один при сварке термопластов – вы должны сваривать аналогичный пластик с аналогичным пластиком. Чтобы получить прочный и стабильный сварной шов, необходимо убедиться, что ваша подложка и сварочный стержень идентичны; например, из полипропилена в полипропилен, из полиуретана в полиуретан или из полиэтилена в полиэтилен.

Чтобы получить прочный и стабильный сварной шов, необходимо убедиться, что ваша подложка и сварочный стержень идентичны; например, из полипропилена в полипропилен, из полиуретана в полиуретан или из полиэтилена в полиэтилен.

Вот несколько советов по сварке различных типов пластмасс и шаги для обеспечения надлежащего сварного шва.

Сварка ПолипропиленПолипропилен (ПП) – один из самых простых в сварке термопластов, который используется во многих различных областях.ПП имеет отличную химическую стойкость, низкий удельный вес, высокую прочность на разрыв и является наиболее стабильным по размерам полиолефином. Проверенные области применения полипропилена – это оборудование для нанесения покрытий, резервуары, воздуховоды, травильные установки, вытяжные шкафы, скрубберы и ортопедия.

Для сварки полипропилена сварщик должен быть настроен на температуру приблизительно 572 ° F / 300 ° C; определение вашей температуры будет зависеть от того, какой тип сварочного аппарата вы приобретете, и рекомендаций производителя. При использовании термопластичного сварочного аппарата с нагревательным элементом мощностью 500 ватт на 120 вольт, регулятор подачи воздуха должен быть установлен примерно на 5 л. С.s.i. и реостат на 5. Выполняя эти шаги, вы должны быть в районе 572 ° F / 300 ° C.

При использовании термопластичного сварочного аппарата с нагревательным элементом мощностью 500 ватт на 120 вольт, регулятор подачи воздуха должен быть установлен примерно на 5 л. С.s.i. и реостат на 5. Выполняя эти шаги, вы должны быть в районе 572 ° F / 300 ° C.

Другой довольно простой в сварке термопласт – полиэтилен (PE). Полиэтилен имеет ударопрочность, исключительную стойкость к истиранию, высокую прочность на разрыв, поддается механической обработке и имеет низкое водопоглощение. Проверенные области применения полиэтилена – это контейнеры и вкладыши, резервуары, лабораторные сосуды, разделочные доски и направляющие.

Самым важным правилом при сварке полиэтилена является то, что вы можете сваривать низкое давление с высоким, но не высокое с низким.Это означает, что вы можете приваривать сварочный стержень из полиэтилена низкой плотности (LDPE) к листу из полиэтилена высокой плотности (HDPE), но не наоборот. Причина проста. Чем выше плотность, тем сложнее сломать детали для сварки. Если компоненты не могут быть разделены с одинаковой скоростью, они не могут правильно соединиться. Помимо обеспечения совместимости плотностей, полиэтилен довольно легко сваривать. Для сварки ПВД вам необходимо иметь температуру приблизительно 518 ° F / 270 ° C, регулятор установлен на приблизительно 5-1 / 4 – 5-1 / 2, а реостат – на 5.Как и PP, HDPE поддается сварке при 572 ° F / 300 ° C.

Причина проста. Чем выше плотность, тем сложнее сломать детали для сварки. Если компоненты не могут быть разделены с одинаковой скоростью, они не могут правильно соединиться. Помимо обеспечения совместимости плотностей, полиэтилен довольно легко сваривать. Для сварки ПВД вам необходимо иметь температуру приблизительно 518 ° F / 270 ° C, регулятор установлен на приблизительно 5-1 / 4 – 5-1 / 2, а реостат – на 5.Как и PP, HDPE поддается сварке при 572 ° F / 300 ° C.

Перед сваркой термопластов необходимо выполнить несколько простых шагов, чтобы обеспечить надлежащую сварку. Очистите все поверхности, включая сварочный стержень, метилэтилкетоном или аналогичным растворителем. Сделайте канавку на подложке, достаточную для размещения сварочного стержня, а затем обрежьте конец сварочного стержня под углом 45 °. Как только сварщик настроится на нужную температуру, вам необходимо подготовить основание и сварочный стержень. Благодаря использованию автоматической скоростной насадки большая часть подготовительной работы выполняется за вас.

Благодаря использованию автоматической скоростной насадки большая часть подготовительной работы выполняется за вас.

Удерживая сварочный аппарат примерно на дюйм над подложкой, вставьте сварочный стержень в наконечник и переместите его вверх и вниз три-четыре раза. Это приведет к нагреванию сварочного стержня при нагревании основы. Признаком готовности подложки к сварке является появление эффекта запотевания, похожего на обдув стекла.

Сильно и последовательно надавите на пыльник наконечника.Пыльник проталкивает сварочный стержень в подложку. Если вы решите, как только сварочный стержень приклеится к подложке, вы можете отпустить стержень, и он автоматически протянется.

Большинство термопластов можно шлифовать, и шлифовка не повлияет на прочность сварного шва. Используя наждачную бумагу с зернистостью 60, отшлифуйте верхнюю часть сварочного валика, затем обработайте влажную наждачную бумагу с зернистостью 360, чтобы получить чистую поверхность. При работе с полипропиленом или полиэтиленом можно вернуть их глянцевую поверхность, слегка нагревая поверхность желтой пропановой горелкой с открытым пламенем. (Имейте в виду, что необходимо соблюдать обычные процедуры пожарной безопасности.) После выполнения этих шагов у вас должен получиться сварной шов, похожий на фотографию внизу слева.

(Имейте в виду, что необходимо соблюдать обычные процедуры пожарной безопасности.) После выполнения этих шагов у вас должен получиться сварной шов, похожий на фотографию внизу слева.

Принимая во внимание приведенные выше советы, сварка термопластов может быть довольно простым процессом для освоения. Несколько часов практики сварки дадут «почувствовать» поддержание правильного равномерного давления на стержень прямо в зону сварного шва. А эксперименты с разными видами пластики помогут освоить процедуру.Для получения информации о других процедурах и стандартах обратитесь к местному дистрибьютору пластмасс.

Дополнительные советы по сварке пластмасс

Процедура плавления полиэтилена высокой плотности | Рекомендуемая процедура для HDPE Fusion

Расплав

Для выполнения этой операции используются нагревательные инструменты, которые одновременно нагревают оба конца трубы. Эти нагревательные инструменты обычно снабжены термометрами для измерения температуры внутреннего нагревателя, чтобы оператор мог контролировать температура перед каждым стыком.

Однако термометр можно использовать только как общий индикатор, потому что

есть некоторая потеря тепла от внутренних поверхностей к внешним, в зависимости от таких факторов, как температура окружающей среды и

ветровые условия. Перед первым соединением следует использовать пирометр или другое устройство для измерения температуры поверхности.

дня и периодически в течение дня, чтобы обеспечить надлежащую температуру поверхности нагревательного инструмента, которая

контактирует с торцами трубы или фитинга. Дополнительно нагревательные инструменты обычно комплектуются подвеской и центровкой.

направляющие, которые центрируют их на концах труб.Поверхности нагревателя, которые соприкасаются с трубой, должны быть чистыми.

без масла и покрытые антипригарным покрытием или покрытые антипригарной тканью в соответствии с рекомендациями сварочного оборудования

производителя для предотвращения прилипания расплавленного пластика к поверхностям нагревателя. Оставшийся расплавленный пластик может мешать

с качеством плавления и должны быть удалены в соответствии с инструкциями производителя инструмента.

Однако термометр можно использовать только как общий индикатор, потому что

есть некоторая потеря тепла от внутренних поверхностей к внешним, в зависимости от таких факторов, как температура окружающей среды и

ветровые условия. Перед первым соединением следует использовать пирометр или другое устройство для измерения температуры поверхности.

дня и периодически в течение дня, чтобы обеспечить надлежащую температуру поверхности нагревательного инструмента, которая

контактирует с торцами трубы или фитинга. Дополнительно нагревательные инструменты обычно комплектуются подвеской и центровкой.

направляющие, которые центрируют их на концах труб.Поверхности нагревателя, которые соприкасаются с трубой, должны быть чистыми.

без масла и покрытые антипригарным покрытием или покрытые антипригарной тканью в соответствии с рекомендациями сварочного оборудования

производителя для предотвращения прилипания расплавленного пластика к поверхностям нагревателя. Оставшийся расплавленный пластик может мешать

с качеством плавления и должны быть удалены в соответствии с инструкциями производителя инструмента. Никогда не используйте химические вещества

чистящие средства или растворители для очистки поверхностей нагревательных инструментов.

Никогда не используйте химические вещества

чистящие средства или растворители для очистки поверхностей нагревательных инструментов. Температура поверхности должна находиться в диапазоне 400–450 ° F (204–232 ° C).Установить ТЭН в приклад

сварочной машины и приведите концы труб в полный контакт с нагревателем под давлением сварки, чтобы обеспечить полное и

между концами труб и нагревателем обеспечен надлежащий контакт. После кратковременного удержания давления его следует

выпущен без разрыва контакта. На трубах большего диаметра давление плавления необходимо поддерживать до тех пор, пока не начнется легкое плавление.

наблюдается по окружности трубы до того, как сбросить давление. Продолжайте удерживать компоненты в контакте

друг с другом, без силы, в то время как валик расплавленного полиэтилена образуется между нагревателем и концами труб.Рекомендуется минимум 4,5 минуты на дюйм стенки трубы в качестве минимального времени выдержки при нагревании. Затем продолжайте нагрев

цикл замачивания до тех пор, пока минимальный размер валика не образуется напротив нагревателя с обеих сторон (см. таблицу).

таблицу).

Ref: Полевое руководство по системам полиэтиленовых трубопроводов для коммунального водоснабжения (Ирвинг, Техас: Институт пластиковых труб)

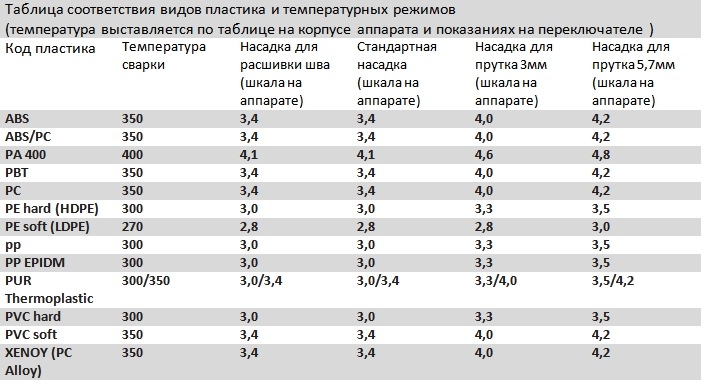

Рекомендации по настройке температуры

Воспользуйтесь двумя приведенными ниже справочными таблицами температуры, чтобы помочь вам отрегулировать температуру вашего сварочного аппарата для азотной пластмассы.Таблица, которую вы должны использовать, зависит от того, какой у вас сварочный аппарат (цифровой или аналоговый).

Важно: Большинство сварочных операций будет выполняться с рекомендованными настройками. Сварка за пределами рекомендованного диапазона может потребоваться, если свариваемый пластик очень тонкий или толстый или если используется более высокий или более низкий поток воздуха. Следует проявлять особую осторожность, чтобы избежать перегрева элемента.

Как указано в таблице, полиуретан и FiberFlex® нельзя использовать с азотно-пластиковым сварочным аппаратом. Посмотрите наши видеоролики, чтобы узнать, как использовать безвоздушный сварочный аппарат для ремонта термореактивного полиуретана и ремонта бамперов с помощью FiberFlex®. Если вы не знаете, какой у вас пластик, ознакомьтесь с нашей таблицей идентификации пластика.

Посмотрите наши видеоролики, чтобы узнать, как использовать безвоздушный сварочный аппарат для ремонта термореактивного полиуретана и ремонта бамперов с помощью FiberFlex®. Если вы не знаете, какой у вас пластик, ознакомьтесь с нашей таблицей идентификации пластика.

Предлагаемые настройки температуры

Цифровые сварочные аппараты

| Тип пластика | Температура плавления | Сварочный стержень серии | Рекомендуемая настройка температуры для азотного сварочного аппарата | Настройка воздушного потока |

|---|---|---|---|---|

| Полиуретан (RIM, PUR) | Н.А. | R01 | 70-100 (ТОЛЬКО ДЛЯ БЕСПРОВОДНОЙ СВАРКИ) | N.A. |

| Полипропилен (ПП) | 160–166 ° C (320–331 ° F) | R02 | 52-64 | 12 |

| АБС | 105 ° С (221 ° F) | R03 | 44-56 | 12 |

| Полиэтилен (LDPE) | 105-115 ° C (221-239 ° F) | R04 | 48-60 | 12 |

| TPO | 177 ° C (350 ° F) | R05 | 52-64 | 12 |

| Нейлон (PA) | 269 ° С (516 ° F) | R06 | 60-68 | 12 |

| Поликарбонат (ПК) | 155 ° С (311 ° F) | R07 | 44-56 | 12 |

| СИЗ + ПС, ППО | 260 ° C (500 ° F) | R08 | 60-68 | 12 |

| ПВХ | 177 ° C (350 ° F) | R09 | 48-56 | 12 |

| FiberFlex® | Н. А. А. | R10 | 100 (ТОЛЬКО ДЛЯ БЕСПРОВОДНОЙ СВАРКИ) | N.A. |

| PBT (полибутилентерефталат) | 225 ° С (437 ° F) | R11 | 48-56 | 12 |

| Полиэтилен (HDPE) | 190 ° С (375 ° F) | R12 | 48-60 | 12 |

| ПЭТ | 254 ° С (490 ° F) | R13 | 56-64 | 12 |

| ASA | 220 ° С (428 ° F) | R14 | 52-60 | 12 |

| GTX (смесь нейлона) | 275-300 ° C (527-572 ° F) | R15 | 60-68 | 12 |

| ПОМ (Ацеталь, Делрин®) | 215 ° С (419 ° F) | R16 | 52-60 | 12 |

| Акрил / ПВХ (Kydex®) | <204 ° C (<400 ° F) | R17 | 52-60 | 12 |

| ПП + GF15 | 160–166 ° C (320–331 ° F) | R18 | 52-60 | 12 |

| ПНД + GF15 | 190 ° С (375 ° F) | R19 | 56-64 | 12 |

| ПК + АБС | 155 ° С (311 ° F) | R20 | 44-52 | 12 |

Аналоговые сварочные аппараты

| Тип пластика | Температура плавления | Сварочный стержень серии | Рекомендуемая настройка температуры для азотного сварочного аппарата | Воздушный поток |

|---|---|---|---|---|

| Полиуретан (RIM, PUR) | Н. А. А. | R01 | 8-10 (ТОЛЬКО ДЛЯ БЕСПРОВОДНОЙ СВАРКИ) | N.A. |

| Полипропилен (ПП) | 160–166 ° C (320–331 ° F) | R02 | 7 | 12 |

| АБС | 105 ° С (221 ° F) | R03 | 6-7 | 12 |

| Полиэтилен (LDPE) | 105-115 ° C (221-239 ° F) | R04 | 7-8 | 12 |

| TPO | 177 ° C (350 ° F) | R05 | 7-8 | 12 |

| Нейлон (PA) | 269 ° С (516 ° F) | R06 | 8 | 12 |

| Поликарбонат (ПК) | 155 ° С (311 ° F) | R07 | 7- | 12 |

| СИЗ + ПС, ППО | 260 ° C (500 ° F) | R08 | 7 | 12 |

| ПВХ | 177 ° C (350 ° F) | R09 | 6+ | 12 |

| FiberFlex® | Н. А. А. | R10 | 12 (ТОЛЬКО ДЛЯ БЕСПРОВОДНОЙ СВАРКИ) | N.A. |

| PBT (полибутилентерефталат) | 225 ° С (437 ° F) | R11 | 7-8 | 12 |

| Полиэтилен (HDPE) | 190 ° С (375 ° F) | R12 | 7-8 | 12 |

| ПЭТ | 254 ° С (490 ° F) | R13 | 8- | 12 |

| ASA | 220 ° С (428 ° F) | R14 | 6-7 | 12 |

| GTX (смесь нейлона) | 275-300 ° C (527-572 ° F) | R15 | 8 | 12 |

| ПОМ (Ацеталь, Делрин®) | 215 ° С (419 ° F) | R16 | 6+ | 12 |

| Акрил / ПВХ (Kydex®) | <204 ° C (<400 ° F) | R17 | 6-7 | 12 |

| ПП + GF15 | 160–166 ° C (320–331 ° F) | R18 | 7 | 12 |

| ПНД + GF15 | 190 ° С (375 ° F) | R19 | 7-8 | 12 |

| ПК + АБС | 155 ° С (311 ° F) | R20 | 7- | 12 |

Стыковая сварка пластмасс плавлением

Стыковая сварка плавлением – так называется сварка горячим листом термопластичных труб. Это один из двух основных методов соединения газовых и водопроводных труб из полиэтилена плавлением.

Это один из двух основных методов соединения газовых и водопроводных труб из полиэтилена плавлением.

Процесс

Фаза нагрева, иногда называемая «поднятием борта», – это когда концы трубы прижимаются к нагретой пластине в течение определенного периода времени. За этим следует фаза «выдержки тепла», когда давление снижается, чтобы просто удерживать концы труб на горячей пластине. Это дает время, чтобы тепло впиталось в материал на концах труб.

После фазы выдержки нагревательная плита снимается и концы труб соединяются.Время, затрачиваемое на это, называется «временем выдержки» и должно быть как можно короче. Заключительным этапом является время сварки / охлаждения, которое определяется диаметром трубы и толщиной стенки.

Установка станка

Перед выполнением любых трубных швов аппарат для стыковой сварки плавлением должен быть проверен на плавность хода и настроен в соответствии с свариваемыми материалами трубы.

- Выбор правильных зажимов или вставок, обеспечивающих затяжку всех креплений, чтобы уменьшить возможность перекоса из-за осевого перемещения.

- Правильная температура горячей пластины для свариваемого материала; это следует проверить с помощью датчика температуры поверхности и цифрового термометра в нескольких положениях после периода стабилизации не менее 20 минут. Между сварными швами горячую плиту следует накрывать термостойким мешком, чтобы защитить ее от поверхностного загрязнения и предотвратить потерю тепла.

- Проверьте лезвия строгального станка, используемые для обрезки и квадратного сечения концов труб; они должны быть острыми, неповрежденными и прочно прикрепленными к поверхности строгального станка, чтобы избежать соскальзывания станка во время вращения.

- Проверьте все движущиеся части на плавность работы и, если используется гидравлическая машина, проверьте шланги и фитинги на предмет утечек.

Подготовка трубы

Перед сваркой необходимо правильно подготовить трубы. При измерении длины трубы следует делать поправку на последовательность обрезки и плавления, чтобы гарантировать правильную длину после сварки.

Перед тем, как зажать трубы в машине, необходимо проверить концы на неправильную форму, повреждения или вкрапления песка.Максимально допустимая глубина этого должна быть менее 10% толщины стены. Поврежденную трубу или трубу с глубокими зазубринами следует выбросить. Любые незакрепленные загрязнения можно удалить, протерев концы труб безворсовой тканью как с внутренней, так и с внешней поверхностей.

После очистки трубы зажимаются в машине. Для облегчения совмещения рекомендуется зажимать трубы таким образом, чтобы их штампованные отметки находились на одной линии. Это также помогает при идентификации позже, если потребуется.

После надежной фиксации в зажимах концы трубы должны войти в контакт с вращающимся строгальным инструментом до тех пор, пока с каждого конца не будет обрезана непрерывная стружка.Процесс строгания гарантирует, что концы труб будут гладкими и квадратными, готовыми к фазе сварки. Отслаивающуюся стружку следует удалить из машины и внутри труб, стараясь не касаться строганных концов. Это гарантирует, что жир или грязь не попадут с рук на концы труб. Затем следует проверить трубы на предмет совмещения и, при необходимости, отрегулировать зажимы, чтобы гарантировать минимальное несоответствие диаметров.

Это гарантирует, что жир или грязь не попадут с рук на концы труб. Затем следует проверить трубы на предмет совмещения и, при необходимости, отрегулировать зажимы, чтобы гарантировать минимальное несоответствие диаметров.

Сварка

Перед последовательностью сварки следует записать время нагрева и охлаждения и давление плавления для конкретного диаметра трубы и записать для быстрого ознакомления во время цикла сварки.На некоторых машинах для удобства есть все соответствующие таблицы. Для точного отсчета времени должны быть доступны таймер или секундомер.Термостойкий мешок следует снять с конфорки и проверить температуру с помощью цифрового термометра и поверхностного зонда.

Рекомендуется выполнить фиктивный сварной шов перед тем, как приступить к сварке. Это необходимо для того, чтобы поверхность конфорки, контактирующая с концами труб, была полностью очищена от любых частиц пыли или других загрязнений.

Поместите конфорку между концами труб, убедившись, что она расположена правильно и перпендикулярно поверхности трубы. Придвиньте трубы к поверхности, приложив осевую силу. Усилие следует прикладывать плавно, следя за тем, чтобы не превышалось требуемое давление. Усилие необходимо удерживать надежно, чтобы вокруг трубы образовалась капля расплавленного материала.

Придвиньте трубы к поверхности, приложив осевую силу. Усилие следует прикладывать плавно, следя за тем, чтобы не превышалось требуемое давление. Усилие необходимо удерживать надежно, чтобы вокруг трубы образовалась капля расплавленного материала.

Полоса должна быть ровной по окружности трубы с обеих сторон конфорки. Это фаза процесса.

Способы приложения силы зависят от типа оборудования. На некоторых типах машин сила будет прикладываться механическими средствами с использованием подпружиненного механизма, при этом сила поддерживается стопорным винтом. На других типах оборудования используются гидроцилиндры, давление которых поддерживается переключением клапанов в гидроагрегате.

Когда будет получен требуемый валик, давление снижается для фазы выдержки при нагревании. Трубы опираются на горячую плиту, что позволяет теплу проникать в материал, уменьшая возможность холодных сварных швов.

Это время будет зависеть от диаметра трубы и толщины стенки, поэтому следует использовать время, рекомендованное производителем.

Когда эта фаза завершена, поверхности труб отводятся от плиты как можно более плавно, чтобы гарантировать, что ни один из расплавленных шариков не прилипнет к поверхности, и плита будет удалена. Затем трубы собираются вместе настолько плавно и быстро, насколько это возможно, чтобы свести к минимуму возможность падения температуры, стараясь не превысить требуемое усилие.

Фаза сварки / охлаждения начинается, когда достигается необходимое усилие. Сила сварки должна поддерживаться на протяжении всего этого этапа, чтобы обеспечить максимальную прочность сварного шва

По истечении времени охлаждения давление может быть уменьшено до нуля, а труба снята с зажимов. Готовый сварной шов теперь можно визуально проверить на однородность и соосность.

Более подробную информацию о работе TWI с пластиковыми трубами можно найти здесь.

См. Дополнительную информацию о сварке и испытаниях пластиковых труб или свяжитесь с нами.

Наноструктуризация и термические свойства сварных швов полиэтиленов

Nanoscale Res Lett. 2015; 10: 138.

2015; 10: 138.

Анатолий Гальчун

906 Национальный институт сварки пластмасс АН Украины, ул. Боженко, 11, д. 8, 03680 Киев-150, Украина

Кораб Николай

Отделение сварки пластмасс, ул.Институт электросварки им. О. Патона НАН Украины, ул. Боженко, д. 8, 03680 Киев-150, Украина

Владимир Кондратенко

Кафедра сварки пластмасс, Институт электросварки им. Наук Украины, Б.8, ул. Боженко, 11, 03680 Киев-150, Украина

Валерий Демченко

Отделение сварки пластмасс, Институт электросварки им. Е.О. Патона НАН Украины, Б.Ул. Боженко, 8, 03680 Киев-150, Украина

Институт химии высокомолекулярных соединений НАН Украины, проспект Харьковское, 48, 02160 Киев, Украина

Андрей Шадрин

Отделение сварки пластмасс, EO Патона НАН Украины, ул. Боженко, д. 8, д. 8, 03680 Киев-150, Украина

Боженко, д. 8, д. 8, 03680 Киев-150, Украина

Виталий Анистратенко

Отделение сварки пластмасс, ЭОПатона НАН Украины, ул. Боженко, д. 8, д. 8, 03680 Киев-150, Украина

Максим Юрженко

Отделение сварки пластмасс, Институт электросварки им. Е.А. Патона НАН Украины Украина, ул. Боженко, д.11, б.8, 03680 Киев-150, Украина

Институт химии высокомолекулярных соединений НАН Украины, проспект Харьковское, 48, 02160 Киев, Украина

Отделение сварки пластмасс, E .Институт электросварки им. О. Патона НАН Украины, ул. Боженко, д. 8, 03680 Киев-150, Украина

Институт химии высокомолекулярных соединений НАН Украины, пр. Харьковское, 48, 02160 Киев, Украина

Автор, ответственный за переписку.Поступило 6 ноября 2014 г .; Принято 19 февраля 2015 г.

Copyright © Galchun et al .; лицензиат Springer. 2015Это статья в открытом доступе, распространяемая в соответствии с условиями лицензии Creative Commons Attribution License (http: // creativecommons. org / licenses / by / 4.0), который разрешает неограниченное использование, распространение и воспроизведение на любом носителе, при условии, что оригинальная работа должным образом указана. Эта статья цитировалась другими статьями в PMC.

org / licenses / by / 4.0), который разрешает неограниченное использование, распространение и воспроизведение на любом носителе, при условии, что оригинальная работа должным образом указана. Эта статья цитировалась другими статьями в PMC.Реферат

Как известно, полиэтилен (ПЭ) – один из распространенных материалов в современном мире, и продукция из ПЭ занимает основную долю на промышленных и торговых рынках. Например, различные типы технического PE, такие как PE-63, PE-80 и PE-100, имеют широкое промышленное применение, например, в строительстве, для трубопроводных систем и т. Д.Быстрое развитие индустрии пластмасс опережает подробные исследования процессов сварки и механизма образования сварных швов, поэтому они остаются неизученными. До сих пор нет окончательного ответа на вопрос, как формируется микроструктура сварного шва. Такие условия ограничивают наш путь к пониманию проблемы и, соответственно, препятствуют научным подходам к сварке более сложных (с химической точки зрения) типов полимеров, чем полиэтилен. С учетом современного состояния в статье представлены результаты комплексных исследований сварного шва ПЭ, его структуры, теплофизических и эксплуатационных характеристик, анализ этих результатов и на их основе выдвинуты гипотезы формирования сварного соединения и структуры сварного шва.Показано, что сварка полиэтилена разного типа, такого как ПЭ-80 и ПЭ-100, приводит к образованию более упорядоченных кристаллитов, реструктурирующих кристаллическую фазу, и аморфных областей с внутренними напряжениями в зоне сварки.

С учетом современного состояния в статье представлены результаты комплексных исследований сварного шва ПЭ, его структуры, теплофизических и эксплуатационных характеристик, анализ этих результатов и на их основе выдвинуты гипотезы формирования сварного соединения и структуры сварного шва.Показано, что сварка полиэтилена разного типа, такого как ПЭ-80 и ПЭ-100, приводит к образованию более упорядоченных кристаллитов, реструктурирующих кристаллическую фазу, и аморфных областей с внутренними напряжениями в зоне сварки.

PACS: 81.20.Vj, 81.05.Lg, 81.07.-b

Предпосылки

Строительство технологических трубопроводов – одна из основных областей применения полимерных материалов в мире [1]. Среди полимеров, используемых для производства труб, полиэтилен (ПЭ) является одним из наиболее часто используемых [2]; этот материал имеет идеальное соотношение между ценой, механическими свойствами и свариваемостью и, следовательно, имеет значительное преимущество по сравнению с другими полимерами.

Для строительства трубопроводов используются трубы из различных видов полиэтилена высокой плотности (HDPE; так называемый «трубный» полиэтилен) [3]. Трубы для первых технологических трубопроводов изготовлены из сырья марки ПЭ-63. Позже были разработаны и получили широкое распространение следующие марки ПЭ-80 и ПЭ-100 [4,5]. В настоящее время все эти три вида полиэтилена используются в трубной промышленности [6].

Сварка – основной способ соединения полиэтиленовых труб при строительстве трубопроводов.На сегодняшний день следующие методы сварки достаточно развиты с технологической точки зрения и широко используются на практике: стыковая сварка горячим инструментом, сварка муфтой горячим инструментом и контактная сварка [7,8]. Для последних двух методов требуются некоторые специальные детали муфты, такие как муфты и фитинги сопротивления. Стыковая сварка – наиболее простой и универсальный метод, применимый для труб любого диаметра (кроме тонкостенных).

Эксплуатационные характеристики полиэтиленовых трубопроводов в значительной степени зависят от качества сварного соединения. Как правило, заявленный срок службы трубопровода составляет не менее 50 лет, и все факторы, которые могут способствовать разрушению трубы или сварного шва, постоянно исследуются и могут быть устранены [9]. В случаях, когда разрушение произошло, важно иметь эффективную и надежную технологию ремонта [10]. Поскольку трубы изготавливаются из полиэтилена различных типов, необходимо разработать технологию сварки, обеспечивающую надежную сварку разнородных типов полиэтилена.

Как правило, заявленный срок службы трубопровода составляет не менее 50 лет, и все факторы, которые могут способствовать разрушению трубы или сварного шва, постоянно исследуются и могут быть устранены [9]. В случаях, когда разрушение произошло, важно иметь эффективную и надежную технологию ремонта [10]. Поскольку трубы изготавливаются из полиэтилена различных типов, необходимо разработать технологию сварки, обеспечивающую надежную сварку разнородных типов полиэтилена.

Все вышеперечисленные способы сварки имеют свои технологические особенности и типичные дефекты сварных соединений [11].Многочисленные научные исследования направлены на совершенствование метода стыковой сварки горячим инструментом. Эмпирические методы используются исследователями для оптимизации основных параметров сварки для различных технологических режимов [12,13], а также для исследования особенностей сварки труб разного размера [14]. Механические и термические свойства материала трубы также сильно влияют на процесс стыковой сварки горячим инструментом [15,16]. Это следует учитывать при сварке разнородных видов полиэтилена между собой. ПЭ-63, ПЭ-80 и ПЭ-100 имеют разные технологические характеристики, такие как, например, степень усадки при охлаждении [17] и разные показатели текучести расплава, поэтому для случаев, когда неоднородный ПЭ необходимо разработать специальную сварочную технологию и оборудование. типы должны быть сварены вместе.

Это следует учитывать при сварке разнородных видов полиэтилена между собой. ПЭ-63, ПЭ-80 и ПЭ-100 имеют разные технологические характеристики, такие как, например, степень усадки при охлаждении [17] и разные показатели текучести расплава, поэтому для случаев, когда неоднородный ПЭ необходимо разработать специальную сварочную технологию и оборудование. типы должны быть сварены вместе.

Несмотря на многочисленные разработанные технологии и практическое применение сварки широких труб, детальное исследование природы сварки полиолефинов до сих пор не завершено; Механизм образования сварных швов изучен недостаточно. Исследования морфологии, как правило, позволяют изучить макроструктуру полиэтиленовой трубы, линии сплавления и геометрию зоны термического влияния [18,19]. В некоторых работах исследовалась макромолекулярная структура полиэтилена, влияющая на свариваемость материала [20], а также внутренние деформации в сварных соединениях полиэтилена [21], но общий механизм образования сварного соединения и макромолекулярные структуры [22,23] в сварном шве до сих пор изучены недостаточно.

Таким образом, до сих пор нет полного представления о формировании и структурных особенностях сварных соединений полиэтилена и других полиолефинов. Еще меньше изучен процесс сварки более сложной химической системы, чем полиэтилен. В данной работе представлены результаты комплексных исследований (методами дифференциальной сканирующей калориметрии, термогравиметрического и термомеханического анализов, а также широкоугольного рентгеновского рассеяния) разнородной структуры сварного шва типа ПЭ и их свойств.На основе анализа полученных результатов предложены новые гипотезы о природе и механизме образования сварных швов и структурирования полимера в таких швах.

Методы

Материалы и обработка

Для экспериментов по сварке, структурного анализа и исследования механических и термических свойств использовались следующие образцы: полиэтиленовые трубы, изготовленные из двух типов полиэтилена высокой плотности (HDPE) с различным минимумом требуемая прочность (MRS) – ПЭ-80 (MW бимодальный 300000 г / моль, плотность 0. 953 г / см ( 3 , MRS = 8 МПа) и PE-100 (MW бимодальный 300000 г / моль и плотность 0,960 г / см 3 , MRS = 10 МПа).

953 г / см ( 3 , MRS = 8 МПа) и PE-100 (MW бимодальный 300000 г / моль и плотность 0,960 г / см 3 , MRS = 10 МПа).

Сварочные эксперименты проводились с диаметром 63 мм и толщиной стенки 6 мм труб из ПЭ-80 и ПЭ-100 с использованием традиционной стыковой сварки горячей пластиной при следующих условиях: температура сварки 200 ° C, давление сварки 0,2 МПа и 60 с время перерыва. Изменение во времени составило 3 с. Время охлаждения под давлением 6 мин. Аппарат для стыковой сварки горячим листом САТ-1 производства Опытного сварочного оборудования им.Для сварки использовался Институт электросварки им. О. Патона НАН Украины. Фотография сварного шва труб ПЭ-80 и ПЭ-100 представлена на рисунке.

Сварной стык полиэтиленовых труб. Сварной шов разнородных труб (ПЭ80 и ПЭ-100, диаметром 63 мм).

Оборудование и измерения

Структура полиэтилена PE (типы PE-80 и PE-100), а также сварных швов PE-80 / PE-100 была исследована методом широкоугольного рассеяния рентгеновских лучей (WAXS) с использованием Рентгеновский дифрактометр ДРОН-4. 07 (Буревестник, Санкт-Петербург, Россия) с рентгенооптической схемой по методу Дебая-Шерера с использованием излучения CuK α ( λ = 0.154 нм), монохроматизированный Ni-фильтром. Рентгеновская трубка BSV27Cu, работающая при U = 30 кВ и I = 30 мА, использовалась в качестве источника характеристического рентгеновского излучения. Рентгеновские измерения проводились пошаговым сканированием с углами рассеяния (2 θ ) от 2,6 ° до 40 °, с выдержкой 5 с при температуре T = 20 ± 2 ° С.

07 (Буревестник, Санкт-Петербург, Россия) с рентгенооптической схемой по методу Дебая-Шерера с использованием излучения CuK α ( λ = 0.154 нм), монохроматизированный Ni-фильтром. Рентгеновская трубка BSV27Cu, работающая при U = 30 кВ и I = 30 мА, использовалась в качестве источника характеристического рентгеновского излучения. Рентгеновские измерения проводились пошаговым сканированием с углами рассеяния (2 θ ) от 2,6 ° до 40 °, с выдержкой 5 с при температуре T = 20 ± 2 ° С.

Термические свойства исходных образцов и сварных швов исследованы с помощью дифференциальной сканирующей калориметрии (ДСК) на приборе DSC Q2000 от TA Instruments (Нью-Касл, Делавэр, США) в инертной атмосфере (азот высокой чистоты, ГОСТ 9293–74) при температурах от 40 до 200 ° С с линейной скоростью нагрева 20 ° С / мин.Масса образцов составляла от 6 до 10 мг каждый. Точность измерения температуры ± 0,01 ° С, точность теплового потока ± 0,01 Дж / г.

Термическая стабильность и термоокислительное разрушение (ТГА) исходных образцов и сварного шва изучались с помощью прибора TGA Q50 компании TA Instruments (Нью-Касл, Делавэр, США) в атмосфере осушенного воздуха при температурах от 30 до 700 ° С. ° C при линейной скорости нагрева 20 ° C / мин. Масса образцов составляла примерно 6–12 мг каждый. Точность измерения температуры ± 0.01 ° С, точность похудания ± 0,0001 мг.

Термомеханическое поведение и деформационные характеристики (ТМА) исходных образцов и сварного шва были исследованы на приборе TMA Q400 EM компании TA Instruments (Нью-Касл, Делавэр, США) в атмосфере осушенного воздуха при линейной скорости нагрева 10 ° C / мин при температуре от 30 до 250 ° C. Измерения проводились в режиме теплового расширения с использованием кварцевого индентора диаметром 2,8 ± 0,01 мм. Приложенное к образцу давление индентора было постоянным и составляло 10 -1 МПа.Точность измерения температуры ± 0,01 ° С, точность контроля деформации ± 0,01 мкм. Все устройства TA Instruments сертифицированы по международному стандарту ISO 9001: 2000.

Все устройства TA Instruments сертифицированы по международному стандарту ISO 9001: 2000.

Механические свойства (прочность и относительное удлинение при разрыве) исходных и сварных образцов оценивали с помощью осевого испытания на растяжение (по стандарту ДБН В.2.5-41) со скоростью растяжения 50 мм / мин при комнатной температуре с FP- 10 натяжной станок (Германия). Качество сварки также оценивали по визуальным геометрическим параметрам.Все исследования повторялись трижды с разными образцами каждый раз для повышения точности измерений.

Результаты и обсуждение

Результаты термогравиметрических исследований ПЭ-100, ПЭ-80 и их сварного шва представлены на рисунке а. Видно, что при температурах 280-500 ° С кривая сварного шва ПЭ-80 / ПЭ-100 располагается между кривыми чистого ПЭ-80 и ПЭ-100, которые соответствуют процессу термоокислительного разрушения. Такое поведение кривых логично и не подлежит обсуждению.Но в начальной зоне процесса термоокислительного разрушения (до 280 ° С) наблюдается определенная повышенная стабильность сварного шва ПЭ-80 / ПЭ-100 по сравнению с чистыми полиэтиленами. Как видно на вставке к рисунку а, сварной шов ПЭ-80 / ПЭ-100 имеет меньшую потерю веса в начале пробоя и повышенную (до 10 ° С) температуру начала пробоя по сравнению как с ПЭ-80, так и с ПЭ-100. Такой вид кривой свидетельствует о том, что в сварном шве образуются структуры с более высокой термической стабильностью.

Как видно на вставке к рисунку а, сварной шов ПЭ-80 / ПЭ-100 имеет меньшую потерю веса в начале пробоя и повышенную (до 10 ° С) температуру начала пробоя по сравнению как с ПЭ-80, так и с ПЭ-100. Такой вид кривой свидетельствует о том, что в сварном шве образуются структуры с более высокой термической стабильностью.

Графики результатов исследований TGA и TMA. Термогравиметрические (a) и термомеханические (b) результаты для чистого PE-80, PE-100 и их сварного шва PE-80 / PE-100.

Аналогичное поведение материалов наблюдается при термомеханическом испытании (рисунок b). Кривая относительной деформации сварного шва ПЭ-80 / ПЭ-100 при плавлении при температурах выше T = 140 ° C расположена между соответствующими кривыми для чистого ПЭ-80 и ПЭ-100. При температурах 25-130 ° C сварной шов PE-80 / PE-100 имеет максимальные значения теплового расширения (вставка на рис. B) по сравнению с чистым PE-80 и PE-100.Это можно объяснить наличием внутренних напряжений в «замороженных» участках аморфной части полимера, возникающих в процессе сварки. Расслабление и размораживание этих участков при нагревании приводит к увеличению молекулярной подвижности и увеличению объема материала.

Расслабление и размораживание этих участков при нагревании приводит к увеличению молекулярной подвижности и увеличению объема материала.

Исходя из приведенных данных, можно предположить, что при сварке разнородных типов полиэтилена, таких как ПЭ-80 и ПЭ-100, возникают области с более высокой термостойкостью (очевидно, в кристаллической фазе) и области с внутренними напряжениями (в аморфной фазе ) образуются в зоне сварки.Чтобы проверить эту идею, все образцы (как чистые полиэтиленовые типы, так и их сварные швы) были изучены с помощью дифференциальной сканирующей калориметрии (рисунок а) и широкоугольной рентгеновской спектроскопии (рисунок б).

Результирующие графики исследований DSC и WAXS. DSC (a) и WAXS (b) спектры чистого PE-80, PE-100 и их сварного шва PE-80 / PE-100.

Для всех трех образцов на кривых ДСК можно наблюдать два минимума, соответствующих процессам плавления кристаллических структур внутри ПЭ, причем эти две температуры плавления на всех образцах указывают на их поликристалличность. Первый минимум T м 1 указывает температуру плавления для более легкоплавкой фракции с температурой плавления 117-125 ° C. Второй минимум T м 2 соответствует плавлению более упорядоченных (лучше упакованных) кристаллитов с более высокой термической стабильностью с температурой плавления от 133 ° C до 138 ° C. Температуры плавления, соответствующие обоим типам кристаллитов для всех образцов, представлены в таблице.

Первый минимум T м 1 указывает температуру плавления для более легкоплавкой фракции с температурой плавления 117-125 ° C. Второй минимум T м 2 соответствует плавлению более упорядоченных (лучше упакованных) кристаллитов с более высокой термической стабильностью с температурой плавления от 133 ° C до 138 ° C. Температуры плавления, соответствующие обоим типам кристаллитов для всех образцов, представлены в таблице.

Таблица 1

Термические характеристики (температуры и энтальпии плавления) обоих типов полиэтиленов и их сварного шва, полученные в результате исследований методом ДСК

| Образец | Температура плавления Т м 1 , ° С | Температура плавления Т м 2 , ° С | Энтальпия плавления, Дж / г | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| PE-80 | 117. 10 10 | 133,13 | 114,90 | |||||||||||||||||||

| PE-100 | 124,34 | 136,21 | 134,90 | |||||||||||||||||||

| PE-80 / PE-100 сварной шов | 118,90 | 43 138. 06 температура плавления T м 2 сварного шва по сравнению с соответствующими T м 2 обоих типов чистого полиэтилена является важным подтверждением предположения, что сварной шов содержит области с более высокой термической стабильностью и, соответственно, с кристаллитами более высокого порядка (упаковка). Аналогичная тенденция наблюдается также для интегральных энтальпий плавления, определенных по площадям плавления на кривых ДСК, которые позволили нам рассчитать степень кристалличности с использованием классического уравнения [24] (см. Таблица 2Структурно-механические характеристики полиэтиленов и их сварного шва

|

Таблицу). Для сварного шва ПЭ-80 / ПЭ-100 интегральная энтальпия плавления является наибольшей среди трех полимеров, что явно указывает на более высокую термическую стабильность кристаллической фазы сварного шва ПЭ-80 / ПЭ-100 по сравнению как с чистым ПЭ-80 и ПЭ-100, так и в свою очередь, это можно объяснить образованием более плотных кристаллитов в сварном шве.Приведенные в таблице степени кристалличности рассчитаны на основе интегральных энтальпий плавления для каждого образца по классическому уравнению [24]. Видно, что степень кристалличности сварного шва самая высокая среди трех образцов и, соответственно, выше, чем у чистых матриц обоих типов ПЭ.

Таблицу). Для сварного шва ПЭ-80 / ПЭ-100 интегральная энтальпия плавления является наибольшей среди трех полимеров, что явно указывает на более высокую термическую стабильность кристаллической фазы сварного шва ПЭ-80 / ПЭ-100 по сравнению как с чистым ПЭ-80 и ПЭ-100, так и в свою очередь, это можно объяснить образованием более плотных кристаллитов в сварном шве.Приведенные в таблице степени кристалличности рассчитаны на основе интегральных энтальпий плавления для каждого образца по классическому уравнению [24]. Видно, что степень кристалличности сварного шва самая высокая среди трех образцов и, соответственно, выше, чем у чистых матриц обоих типов ПЭ. 2 °) нм

2 °) нм  Спектральный анализ сварных швов PE-80, PE-100 и PE-80 / PE-100 показывает, что они имеют аморфно-кристаллическую структуру (представленную дифракционными максимумами при углах рассеяния 2 θ max = 21.2 °, 23,6 °, 29,7 ° и 36,7 ° на фоне виртуального аморфного гало).

Спектральный анализ сварных швов PE-80, PE-100 и PE-80 / PE-100 показывает, что они имеют аморфно-кристаллическую структуру (представленную дифракционными максимумами при углах рассеяния 2 θ max = 21.2 °, 23,6 °, 29,7 ° и 36,7 ° на фоне виртуального аморфного гало). Различия в степенях кристалличности, рассчитанные на основе исследований DSC и WAXS, как сообщается в [26], довольно типичны и могут быть объяснены неравными условиями исследования и состоянием макромолекул при комнатной (WAXS) и повышенной (DSC) температурах.

Различия в степенях кристалличности, рассчитанные на основе исследований DSC и WAXS, как сообщается в [26], довольно типичны и могут быть объяснены неравными условиями исследования и состоянием макромолекул при комнатной (WAXS) и повышенной (DSC) температурах. 2 ° и 23.6 °).

2 ° и 23.6 °). Анализируя экспериментальную дифракционную кривую сварного шва ПЭ-80 / ПЭ-100, очевидно, что интенсивность первого дифракционного максимума (2 θ max = 21,2 °) уменьшается, а интенсивность второго дифракционного максимума значительно увеличивается (2 θ макс = 23.6 °) по сравнению с соответствующими дифракционными максимумами на обоих спектрах чистого ПЭ. По-видимому, этот фактор указывает на то, что при сварке этих двух материалов происходит перестройка кристаллических фаз ПЭ-80 и ПЭ-100 и что в сварном шве ПЭ-80 / ПЭ-100 образуются более плотные кристаллиты (по сравнению с чистыми материалами). Этим фактом можно объяснить повышенную прочность соединения разнородных полимеров, выявленную ранее специалистами и подтвержденную экспериментально до начала текущих исследований (см. Таблицу).Значения размера кристаллитов ( L 1 и L 2) для каждого образца, рассчитанные по отдельным дифракционным максимумам, также представлены в таблице. Таким образом, для шва ПЭ-80 / ПЭ-100 характерен увеличенный размер кристаллитов.

Анализируя экспериментальную дифракционную кривую сварного шва ПЭ-80 / ПЭ-100, очевидно, что интенсивность первого дифракционного максимума (2 θ max = 21,2 °) уменьшается, а интенсивность второго дифракционного максимума значительно увеличивается (2 θ макс = 23.6 °) по сравнению с соответствующими дифракционными максимумами на обоих спектрах чистого ПЭ. По-видимому, этот фактор указывает на то, что при сварке этих двух материалов происходит перестройка кристаллических фаз ПЭ-80 и ПЭ-100 и что в сварном шве ПЭ-80 / ПЭ-100 образуются более плотные кристаллиты (по сравнению с чистыми материалами). Этим фактом можно объяснить повышенную прочность соединения разнородных полимеров, выявленную ранее специалистами и подтвержденную экспериментально до начала текущих исследований (см. Таблицу).Значения размера кристаллитов ( L 1 и L 2) для каждого образца, рассчитанные по отдельным дифракционным максимумам, также представлены в таблице. Таким образом, для шва ПЭ-80 / ПЭ-100 характерен увеличенный размер кристаллитов.

Е.О. Патона НАН Украины и Института химии высокомолекулярных соединений НАН Украины. Кандидат технических наук, научный сотрудник отдела сварки пластмасс Института электросварки им. Е.О. Патона НАН Украины. А.В. – ведущий инженер отдела сварки пластмасс Института электросварки им. Е.О. Патона НАН Украины. М.И., доктор физико-математических наук, заведующий отделением сварки пластмасс ФГУП им.Институт электросварки им. О. Патона НАН Украины, старший научный сотрудник Института химии высокомолекулярных соединений НАН Украины.

Е.О. Патона НАН Украины и Института химии высокомолекулярных соединений НАН Украины. Кандидат технических наук, научный сотрудник отдела сварки пластмасс Института электросварки им. Е.О. Патона НАН Украины. А.В. – ведущий инженер отдела сварки пластмасс Института электросварки им. Е.О. Патона НАН Украины. М.И., доктор физико-математических наук, заведующий отделением сварки пластмасс ФГУП им.Институт электросварки им. О. Патона НАН Украины, старший научный сотрудник Института химии высокомолекулярных соединений НАН Украины. Рыжов В., Калугина Е., Бисерова Н., Казаков Ю. Трубные виды полиэтилена. Состав и свойства. Полимерные трубы. 2011; 4: 56–60. [Google Scholar] 5. Гориловский Н., Хвоздев И. Труба полиэтиленовая типа ПЭ-100. Основные технические требования и разработка. Полимерные трубы. 2008; 22: 47–50. [Google Scholar] 6. Статья редактора. Рынок импорта труб из полиэтилена в Украину в 2013 году. Полимерные трубы. 2013. 4 (29): 18–22. [Google Scholar] 7.Стокса ВК. Способы соединения пластмасс и пластиковых композитов: обзор. Polym Eng Sci. 1989. 29 (19): 1310–24. DOI: 10.1002 / pen.760291903. [CrossRef] [Google Scholar] 8. Комаров Г.В. Стыки деталей из полимерных материалов. Справочник. Профессия: Санкт-Петербург, Россия; 2006. [Google Scholar] 9. Норман Б. Собственный ресурс полиэтиленовых трубопроводов. Polym Eng Sci. 2007. 47 (4): 477–80. DOI: 10.1002 / pen.20696. [CrossRef] [Google Scholar] 10. Карандашев Д. Аварийный ремонт полимерных трубопроводов.Полимерные трубы. 2008. 4 (22): 83–5. [Google Scholar] 11.

Рыжов В., Калугина Е., Бисерова Н., Казаков Ю. Трубные виды полиэтилена. Состав и свойства. Полимерные трубы. 2011; 4: 56–60. [Google Scholar] 5. Гориловский Н., Хвоздев И. Труба полиэтиленовая типа ПЭ-100. Основные технические требования и разработка. Полимерные трубы. 2008; 22: 47–50. [Google Scholar] 6. Статья редактора. Рынок импорта труб из полиэтилена в Украину в 2013 году. Полимерные трубы. 2013. 4 (29): 18–22. [Google Scholar] 7.Стокса ВК. Способы соединения пластмасс и пластиковых композитов: обзор. Polym Eng Sci. 1989. 29 (19): 1310–24. DOI: 10.1002 / pen.760291903. [CrossRef] [Google Scholar] 8. Комаров Г.В. Стыки деталей из полимерных материалов. Справочник. Профессия: Санкт-Петербург, Россия; 2006. [Google Scholar] 9. Норман Б. Собственный ресурс полиэтиленовых трубопроводов. Polym Eng Sci. 2007. 47 (4): 477–80. DOI: 10.1002 / pen.20696. [CrossRef] [Google Scholar] 10. Карандашев Д. Аварийный ремонт полимерных трубопроводов.Полимерные трубы. 2008. 4 (22): 83–5. [Google Scholar] 11. Кораб Н.Г., Минеев Е.А.. Важные замечания, касающиеся методов сварки термопластичных полимерных труб. Полимерные трубы. 2007. 1 (2): 53–5. [Google Scholar] 12. Nonhof CJ. Оптимизация сварки горячей пластиной для серийного и массового производства. Polym Eng Sci. 1996. 36 (9): 1184–95. DOI: 10.1002 / pen.10512. [CrossRef] [Google Scholar] 13. Кайгородов Г.К., Каргин В.Ю. Скорость охлаждения сварного шва полиэтиленовой трубы влияет на ее прочность. Трубопроводы Ecol. 2001; 2: 13–4. [Google Scholar] 14.Хеззель Дж., Лугамер А., Цунага М. Сварка пластиковых труб большого диаметра: характеристики и срок службы. Eng Полимерный материал, производимый сетью. 2006; 18: 24–7. [Google Scholar] 15. Кимелблат В.И., Волков И.В., Глухов В.В. Оптимизация технологии стыковой сварки горячим инструментом. Учет свойств полимеров. 2010. 2 (28): 32–6. [Google Scholar] 16. Кимелблат В.И., Волков И.В., Чупрак А.И. Вариации реологических свойств полиэтилена как стимул для оптимизации основных параметров стыковой сварки горячим инструментом.

Кораб Н.Г., Минеев Е.А.. Важные замечания, касающиеся методов сварки термопластичных полимерных труб. Полимерные трубы. 2007. 1 (2): 53–5. [Google Scholar] 12. Nonhof CJ. Оптимизация сварки горячей пластиной для серийного и массового производства. Polym Eng Sci. 1996. 36 (9): 1184–95. DOI: 10.1002 / pen.10512. [CrossRef] [Google Scholar] 13. Кайгородов Г.К., Каргин В.Ю. Скорость охлаждения сварного шва полиэтиленовой трубы влияет на ее прочность. Трубопроводы Ecol. 2001; 2: 13–4. [Google Scholar] 14.Хеззель Дж., Лугамер А., Цунага М. Сварка пластиковых труб большого диаметра: характеристики и срок службы. Eng Полимерный материал, производимый сетью. 2006; 18: 24–7. [Google Scholar] 15. Кимелблат В.И., Волков И.В., Глухов В.В. Оптимизация технологии стыковой сварки горячим инструментом. Учет свойств полимеров. 2010. 2 (28): 32–6. [Google Scholar] 16. Кимелблат В.И., Волков И.В., Чупрак А.И. Вариации реологических свойств полиэтилена как стимул для оптимизации основных параметров стыковой сварки горячим инструментом. Сварка Диаг. 2012; 2: 49–52.[Google Scholar] 17. Минеев Э.А. Качество сварных соединений и технологическая дисциплина. Eng Полимерный материал, производимый сетью. 2006; 16: 40–1. [Google Scholar] 18. Стокса ВК. Сравнение морфологий вибрационных и горячих термопластических швов. Polym Eng Sci. 2003. 43 (9): 1576–602. DOI: 10.1002 / pen.10133. [CrossRef] [Google Scholar] 19. Min N, Qi W, ShiBing B. Морфология и свойства полиэтиленовой трубы, экструдированной при малом вращении оправки. Polym Eng Sci. 2010. 50 (9): 1743–50. DOI: 10.1002 / pen.21698. [CrossRef] [Google Scholar] 20.Волков И.В., Глухов В.В., Камалов А.Б., Кимелблат В.И. Корреляция между степенью свариваемости ПЭ-100 и его макромолекулярной структурой. Казанский технологический университетский вестник. 2010; 10: 600–2. [Google Scholar] 21. Лу Й., Шинозаки Д.М., Герберт С. Неоднородная деформация сварного полиэтилена высокой плотности. J Appl Polym Sci. 2002. 86 (1): 43–52. DOI: 10.1002 / app.10895. [CrossRef] [Google Scholar] 22.

Сварка Диаг. 2012; 2: 49–52.[Google Scholar] 17. Минеев Э.А. Качество сварных соединений и технологическая дисциплина. Eng Полимерный материал, производимый сетью. 2006; 16: 40–1. [Google Scholar] 18. Стокса ВК. Сравнение морфологий вибрационных и горячих термопластических швов. Polym Eng Sci. 2003. 43 (9): 1576–602. DOI: 10.1002 / pen.10133. [CrossRef] [Google Scholar] 19. Min N, Qi W, ShiBing B. Морфология и свойства полиэтиленовой трубы, экструдированной при малом вращении оправки. Polym Eng Sci. 2010. 50 (9): 1743–50. DOI: 10.1002 / pen.21698. [CrossRef] [Google Scholar] 20.Волков И.В., Глухов В.В., Камалов А.Б., Кимелблат В.И. Корреляция между степенью свариваемости ПЭ-100 и его макромолекулярной структурой. Казанский технологический университетский вестник. 2010; 10: 600–2. [Google Scholar] 21. Лу Й., Шинозаки Д.М., Герберт С. Неоднородная деформация сварного полиэтилена высокой плотности. J Appl Polym Sci. 2002. 86 (1): 43–52. DOI: 10.1002 / app.10895. [CrossRef] [Google Scholar] 22. Шадрин А.А. АНТЕК-92 Междунар. Конф. Proc., Детройт, США. Ланкастер, Пенсильвания: Technomic Publ; 1992. Мартенситоподобные превращения в сварных соединениях образования полукристаллических полимеров; стр.1784–7. [Google Scholar] 23. Гринюк В.Д., Кораб Г.Н., Шадрин А.А. Молекулярный механизм образования сварных соединений термопластических материалов. Патон Уэлдинг Дж. 1992; 4 (7–8): 447–51. [Google Scholar] 24. Менцель Й.Д., Prime BR. Термический анализ полимеров: основы и приложения. Нью-Джерси, США: John Wiley & Sons Inc; 2009. [Google Scholar] 25. Штомпель В.И., Керча Ю.Ю. Структура линейных полиуретанов. Украина: Научный ум; 2008. [Google Scholar] 26. Kong Y, Hay JN. Энтальпия плавления и степень кристалличности полимеров, измеренная методом ДСК.Europ Polym J. 2003; 39: 1721–7. DOI: 10.1016 / S0014-3057 (03) 00054-5. [CrossRef] [Google Scholar]

Шадрин А.А. АНТЕК-92 Междунар. Конф. Proc., Детройт, США. Ланкастер, Пенсильвания: Technomic Publ; 1992. Мартенситоподобные превращения в сварных соединениях образования полукристаллических полимеров; стр.1784–7. [Google Scholar] 23. Гринюк В.Д., Кораб Г.Н., Шадрин А.А. Молекулярный механизм образования сварных соединений термопластических материалов. Патон Уэлдинг Дж. 1992; 4 (7–8): 447–51. [Google Scholar] 24. Менцель Й.Д., Prime BR. Термический анализ полимеров: основы и приложения. Нью-Джерси, США: John Wiley & Sons Inc; 2009. [Google Scholar] 25. Штомпель В.И., Керча Ю.Ю. Структура линейных полиуретанов. Украина: Научный ум; 2008. [Google Scholar] 26. Kong Y, Hay JN. Энтальпия плавления и степень кристалличности полимеров, измеренная методом ДСК.Europ Polym J. 2003; 39: 1721–7. DOI: 10.1016 / S0014-3057 (03) 00054-5. [CrossRef] [Google Scholar] ISBN 978-0-486-68011-8.

ISBN 978-0-486-68011-8. 0 / метаданные

0 / метаданные iid: 18EAE9CF182068119109D7155A0C8B0C2013-06-18T16: 18: 42-07: 00Adobe InDesign 7.0 /; / метаданные

iid: 18EAE9CF182068119109D7155A0C8B0C2013-06-18T16: 18: 42-07: 00Adobe InDesign 7.0 /; / метаданные d.Êc`LsUKn0drOn,% _ aQ

d.Êc`LsUKn0drOn,% _ aQ Мы очищаем и / или шлифуем пластмассовые детали, чтобы облегчить процесс сварки. Это может занять много времени, хотя настоятельно рекомендуется следить за тем, чтобы сварной пластик был высокого качества.Тщательная подготовка поверхности снижает окисление пластика и устраняет потенциальные загрязнения, такие как грязь. Любые загрязнения отрицательно сказываются на конечном качестве продукта.

Мы очищаем и / или шлифуем пластмассовые детали, чтобы облегчить процесс сварки. Это может занять много времени, хотя настоятельно рекомендуется следить за тем, чтобы сварной пластик был высокого качества.Тщательная подготовка поверхности снижает окисление пластика и устраняет потенциальные загрязнения, такие как грязь. Любые загрязнения отрицательно сказываются на конечном качестве продукта.