Техника сварки полуавтоматом и инвертором

Содержание страницы

Для получения неразъемного соединения однородных (металлы) или разных по качеству (керамика, металл) деталей применяют сварку. За счет плавления материалов удается получить устойчивый к нагрузкам, недеформируемый и прочный рабочий шов между элементами. В бытовых условиях безопаснее и надежнее для начинающих применять электродуговую сварку, используя специальный сварочный аппарат (инвертор, полуавтомат). Задача оператора не просто соединить два элемента, а создать красивый, прочный, надежный и неразъемный рабочий шов. А для этого должна быть изучена техника сварки полуавтоматом и инвертором различных по толщине материалов.

Расходным материалом при работе с первым видом оборудования будет проволока (тонкостенные детали), со вторым — электроды (сваривание толстых деталей). Нужно освоить:

- Принципы подбора расходных материалов: диаметр, длина.

- Способы поджига дуги.

- Виды сварных швов, их назначение и характеристики.

- Работу с дугой.

Наглядно с процессом дуговой сварки поможет ознакомиться видео.

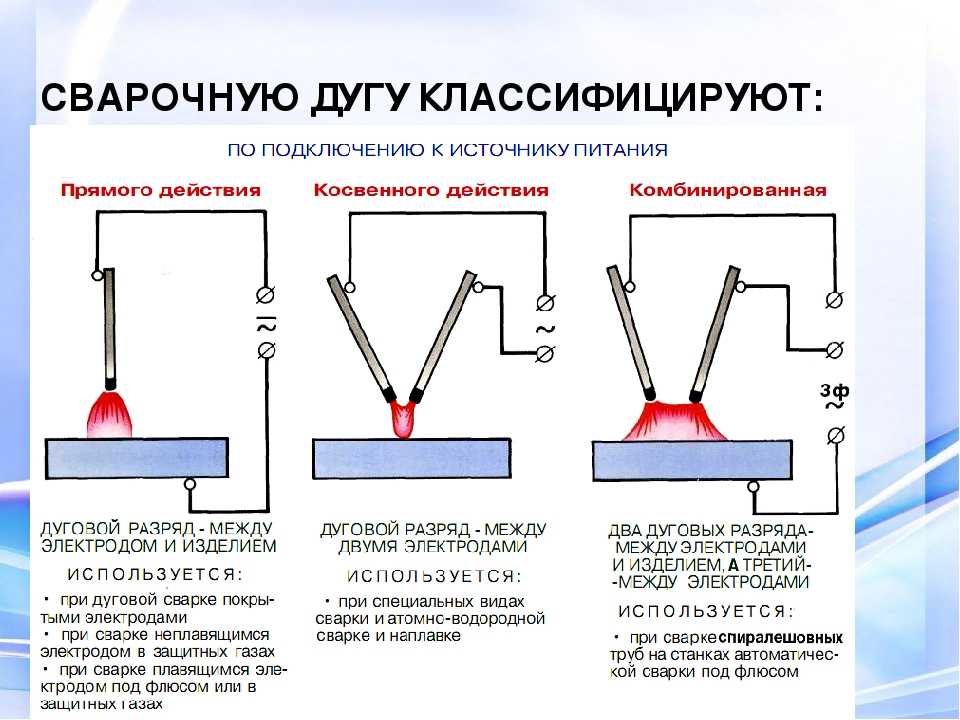

Определение характеристик электрической дуги

Одно из основных условий получения качественного и надежного рабочего шва — корректный подбор длины дуги и диаметра расходного элемента. Поэтому для начинающих сварщиков важно запомнить следующее правило: габариты дуги должны быть равны 0,5-1,1 от параметров электрода (2.5, 3.25, 4, 5 мм) или проволоки (до 2-2,25 мм). Правила техники сварки полуавтоматом и инвертором гласят, что оператор обязательно должен поддерживать в ходе процесса заданную (корректную) длину электросварочной дуги. Если отступить от правила, то последствия будут следующими:

- окисление оплавленного металла — длинная дуга;

- прерывание дуги — короткая;

- деформация рабочего шва — длинная;

- припай расходного элемента к деталям — короткая дуга;

- азотирование оплавленного материала — длинная;

- повышенная пористость структуры рабочего шва — длинная;

- разбрызгивание оплавленного материала — длинная.

Если сваривать детали, не поддерживая постоянной величину дуги, то процесс дуговой сварки нарушается: неустойчивое, неравномерное горение, некорректная глубина провара, пожароопасность процедуры и т.д. Рабочий шов будет иметь неправильную форму и однородную структуру, размеры. Чтобы облегчить процесс, для начинающих производители расходных материалов (только при работе с электродами большого диаметра) в паспорте указывают желательную величину дуги.

Возбуждение дуги: правила и способы поджига

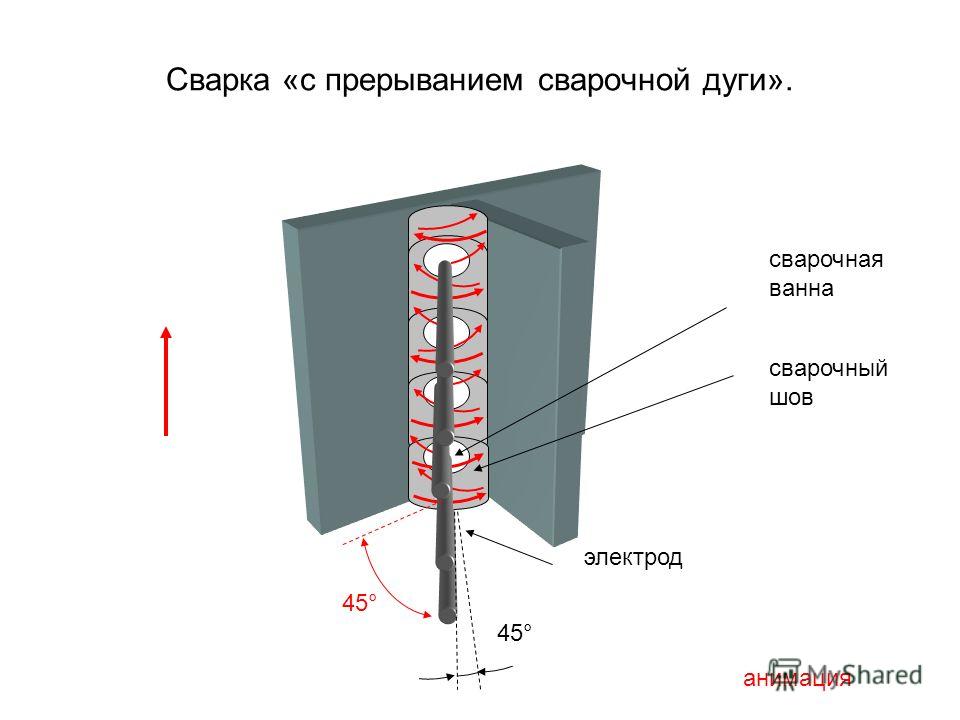

Если ранее оператором не рассматривалась техника электродуговой сварки с помощью инвертора или полуавтомата, тогда процесс лучше начинать изучать с самых азов — с поджига или возбуждения дуги. Сложности связаны с прикипанием основания стержней к поверхности соединяемых материалов. Поэтому новичкам нужно запомнить главное правило сварки инвертором: при поджиге прикосновение электрода к деталям должно быть кратковременным. Чтобы возбудить дугу используют один из методов поджига:

- слегка (секундная задержка) прикоснуться стержнем к поверхности детали и быстро разделить объекты.

Надо отвести электрод на расстояние не менее 4 мм.

Надо отвести электрод на расстояние не менее 4 мм. - боковое протягивание стержня по поверхности детали и отвод электрода. Расстояние разделения объектов — 4-4,5 мм.

Если секундная задержка не удалась, стержень обязательно прикипит к детали. Отрывать его нужно, применяя вращение. Поворачивая расходный элемент в сторону, резким движением срывают его. На видео показано, как правильно выполнить возбуждение сварочной электрической дуги.

Положение стержня при оформлении различных видов швов

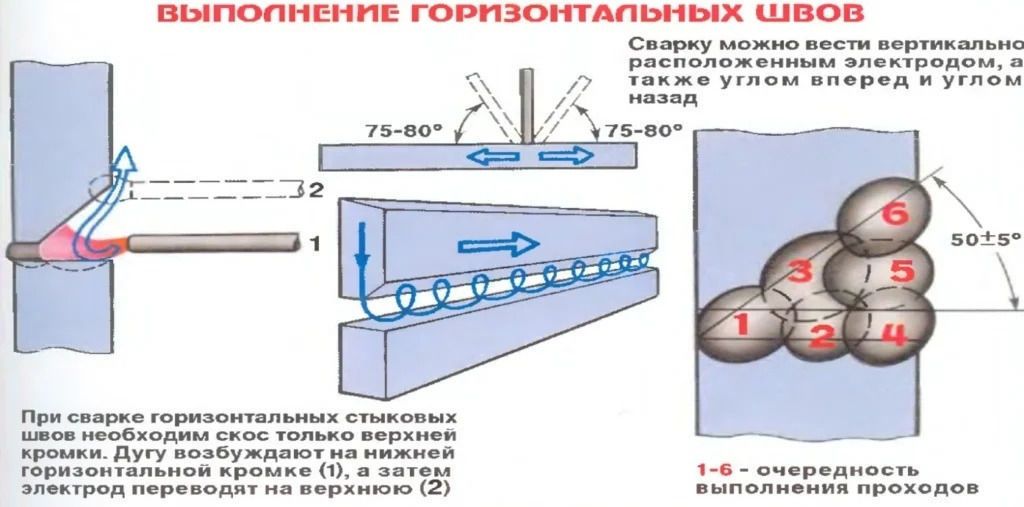

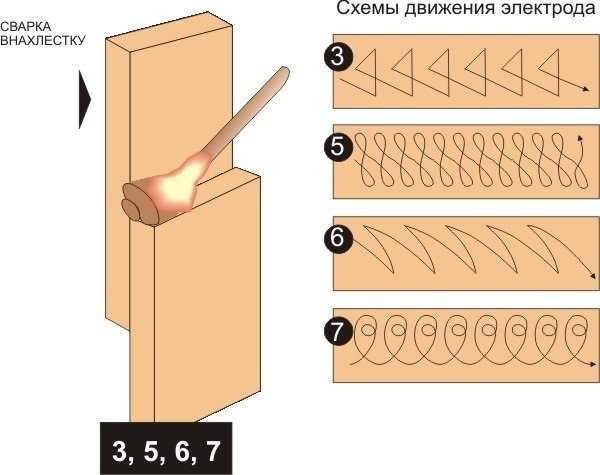

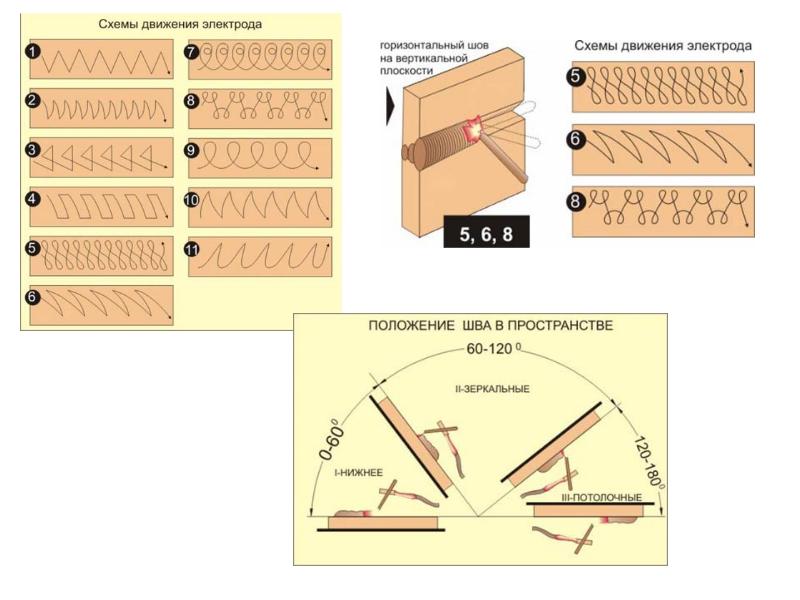

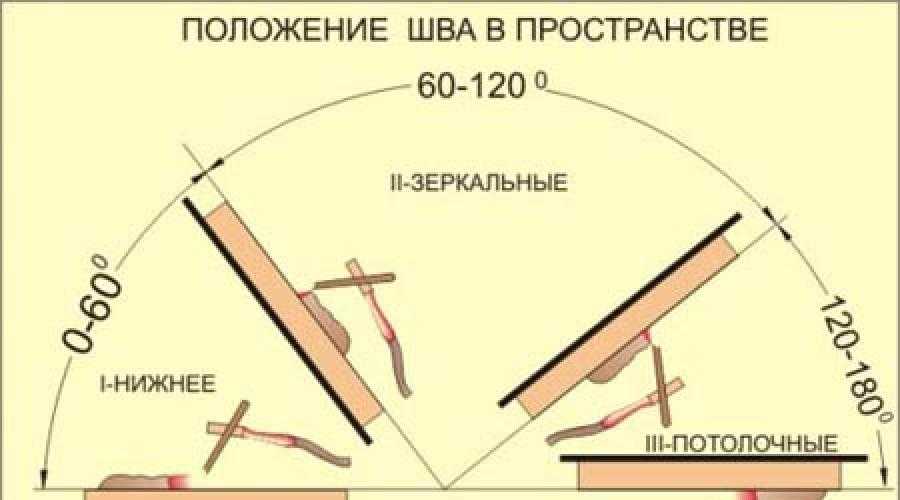

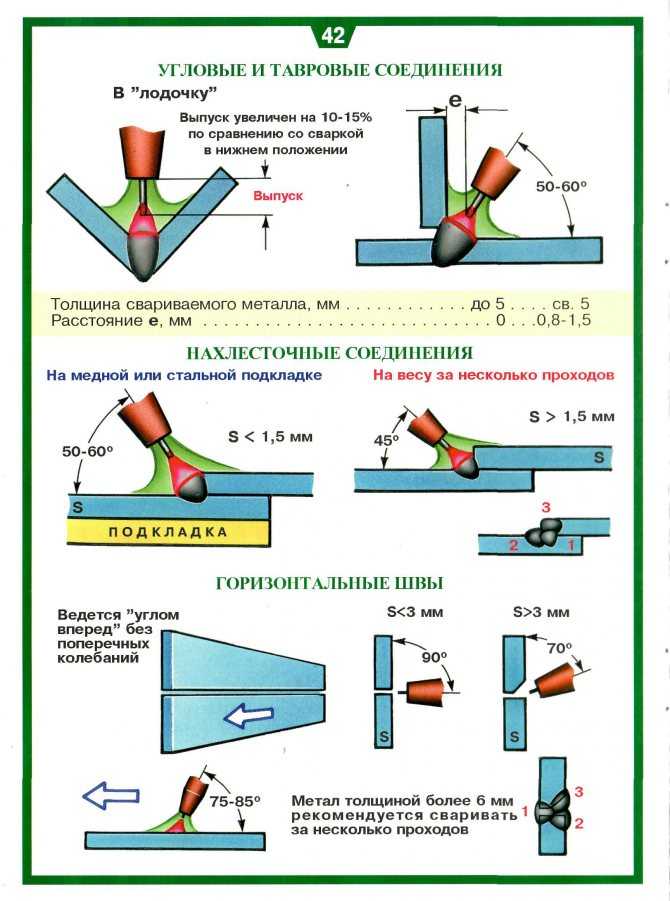

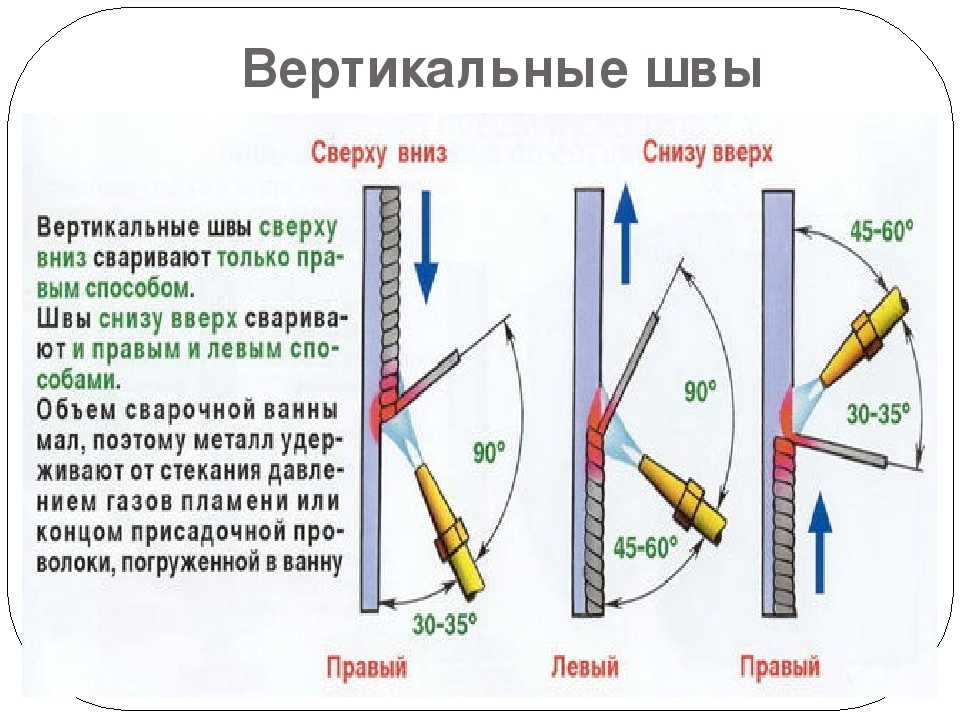

Соединения принято делить на стыковочные, потолочные, угловые, горизонтальные, нахлестные, вертикальные, тавровые и прочие. Характеристики пространства между деталями определяют количество проходов, за которые удастся положить ровный и качественный шов. Меленькие и короткие соединения выполняют одним проходов, длинные — несколькими. Накладывать шов можно непрерывно либо точечно.

Выбранная техника сварки определит прочность, устойчивость к нагрузкам и надежность места соединения деталей. Но прежде чем выбрать схему работы, необходимо определиться с положением стержня. Его определяют:

Но прежде чем выбрать схему работы, необходимо определиться с положением стержня. Его определяют:

- пространственное положение места соединения;

- толщина свариваемого металла;

- марка металла;

- диаметр расходного элемента;

- характеристики покрытия электрода.

Корректный выбор положение стержня определяет прочность и внешние данные места соединения, а техника сварки швов в различных положениях будет следующей:

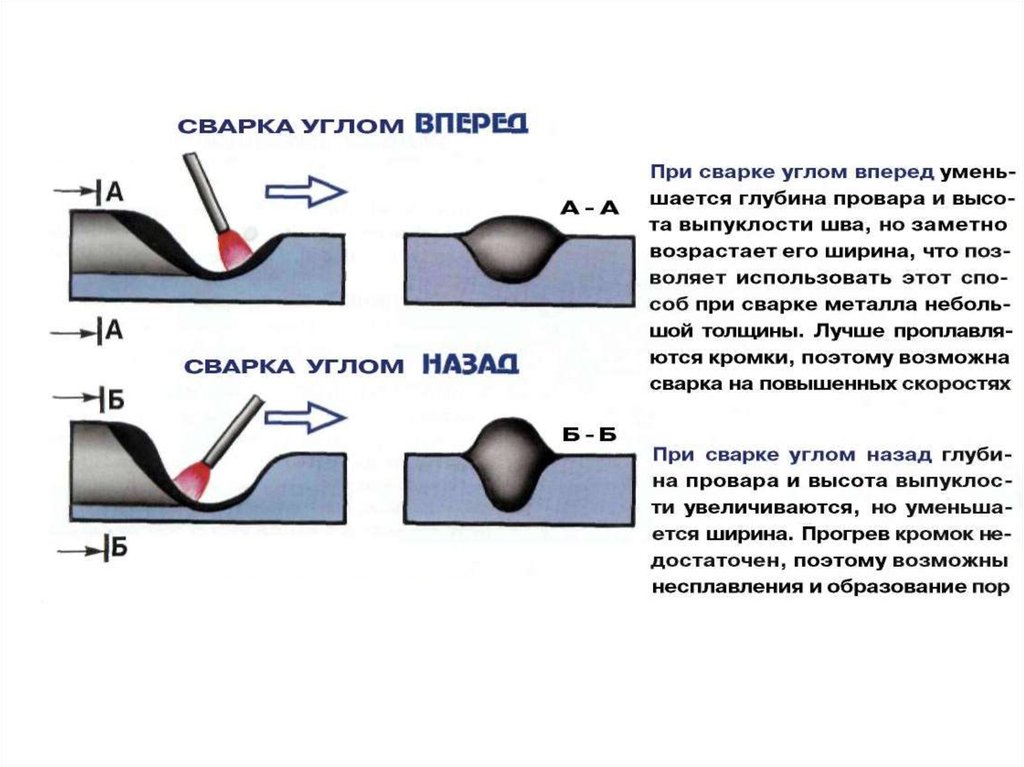

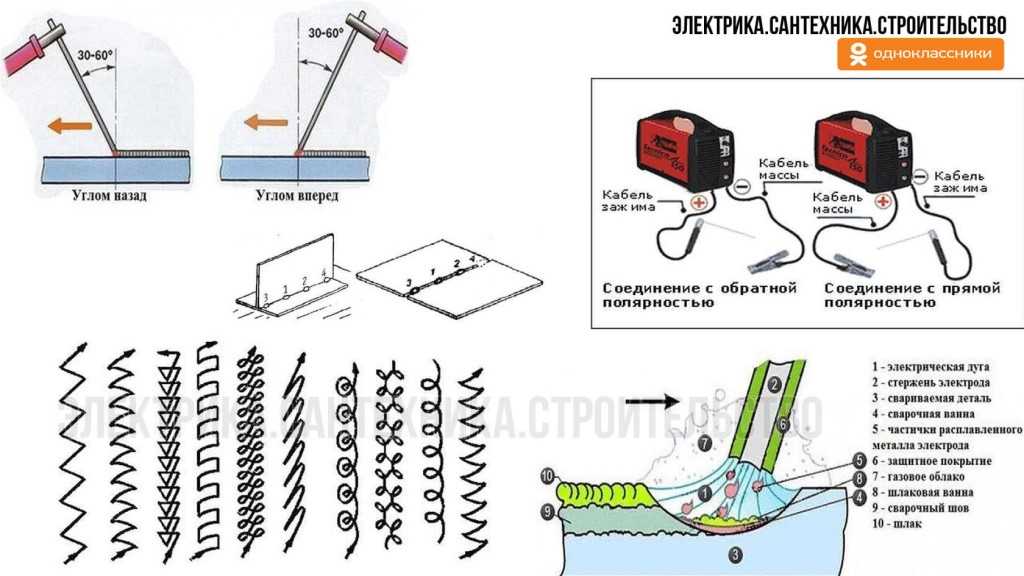

- «От себя», или «вперед углом». Стержень при работе наклонен на 30-600. Инструмент продвигается вперед. Такую технологию применяют при соединении вертикальных, потолочных и горизонтальных стыков. Также применяется эта техника для сварки труб — электросваркой удобно соединять неповоротные стыки.

- Под прямым углом. Способ подходит для сваривания труднодоступных стыков, хотя его считают универсальным (можно сваривать места с любым пространственным расположением). Положение стержня под 900 усложняет процесс.

- «На себя», или «назад углом».

Стержень при работе наклонен на 30-600. Инструмент продвигается по направлению к оператору. Эта техника сварки электродом подходит для угловых, коротких, стыковых мест соединения.

Стержень при работе наклонен на 30-600. Инструмент продвигается по направлению к оператору. Эта техника сварки электродом подходит для угловых, коротких, стыковых мест соединения.

Правильно подобранное положение инструмента гарантирует и удобство выполнения запайки стыка, и позволяет следить за корректным проплавлением материала. Последний факт обеспечивает качественное формирование и прочность рабочего соединения. Правильная техника сварки инвертором — проплавление материалов на незначительную глубину, отсутствие брызг, равномерный захват кромок стыка, равномерное распределение расплава. Каким должен получиться соединительный сварочный шов можно увидеть видео для начинающих сварщиков.

Особенности перемещения дуги при выполнении дуговой сварки

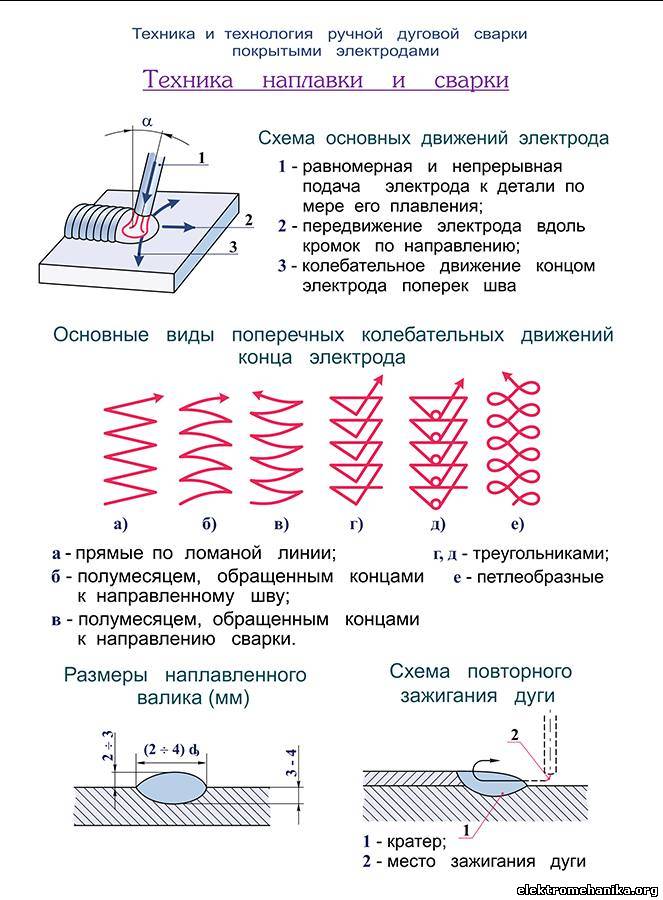

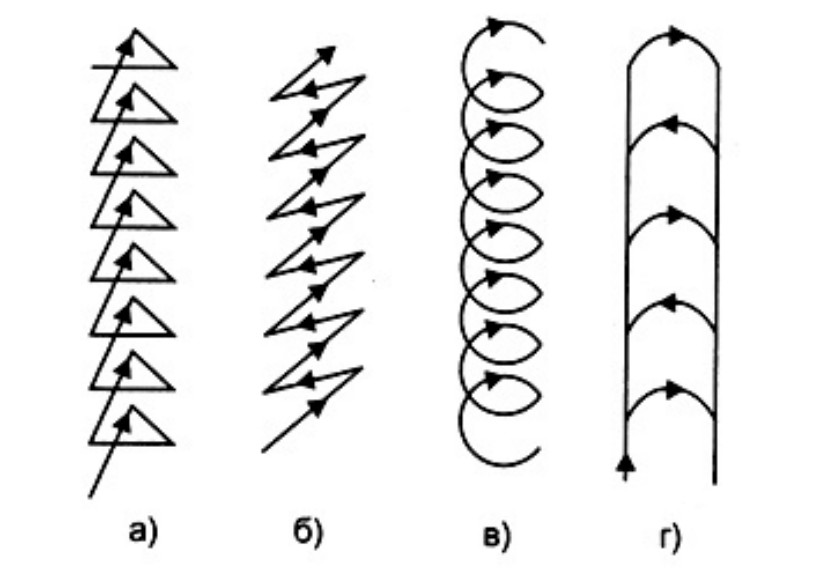

Корректное движение сварной электрической дугой обеспечивает качество и надежность соединительного шва. Описываемая техника дуговой сварки предполагает перемещение дуги в следующих направлениях:

- Поступательном — вдоль оси расходного элемента.

Служить для поддержания заданной длины дуги. Правило: продвижение электрода должно согласовываться с укорочением стержня.

Служить для поддержания заданной длины дуги. Правило: продвижение электрода должно согласовываться с укорочением стержня. - Продольном — вдоль оси рабочего шва. Используется для формирования сварочного ниточного валика. Толщина его напрямую будет зависеть от скорости движение стержня и его габаритов (валик толще на 3 мм диаметра расходного элемента). Валик образует первичную спайку.

- Поперечном — поперек соединительного шва. Концом стержень совершают колебательные движения. Характеристики соединяемых материалов, расположение стыка и его размер, требования к рабочему шву и другие параметры определяют размах поперечных движений. Движения завершают формирование сварочного соединения. Его ширина будет колебаться в пределах 1,5-5 диаметров используемого стержня.

Чтобы стала понятной эта техника сварки инвертором для начинающих, уточним: все три движения стержнем постепенно накладываются друг на друга, формируя прочное и неразъемное соединение материалов. Поступательно-колебательные движения концом стержня могут иметь различную фигурную траекторию (классических вариантов 11).

При работе с длинными или сложными стыковочными объектами придется выполнять замену стержня. Процедура следующая:

- процесс прервать;

- сменить расходный элемент;

- сбить шлак с остывшего шва;

- возбудить электрическую дугу — поджиг делают на расстоянии 12-13 мм от воронки, которая появилась в конце шва;

- подвести стержень к воронке;

- сформировать сплав из нового и старого стержня;

- завершить перемещение расходного элемента.

Перемещения дуги, которые использует техника сварки инвертором, на видео для начинающих проиллюстрированы детально.

Коротко о схемах сварки и видах соединительных швов

Схема заполнения места соединения деталей будет определять эксплуатационные и прочностные характеристики сварного шва. Поэтому любая техника сварки, в частности дуговой сварки, классифицирует последние по длине и сложности. Различают:

- Короткие стыки (до 300 мм). Заваривание выполняют в один проход — от начала до конца.

- Стыки средней длины (от 300 до 1000 мм). Процесс начинают от середины стыка и ведут к краям. Может использоваться и обратноступенчатый метод — место соединение условно разбивается на несколько равных промежутков, каждый из которых заваривается последовательно в одном направлении.

- Длинные стыки (свыше 1000 мм). Заваривание шва проводится обратноступенчатым методом (самые короткие), каскадом, горкой, блоками (способы вразброс).

На видео продемонстрировано корректное сваривание стыков несколькими видами швов. После его формирования, важно правильно заварить кратер. Нельзя резко обрывать конец шва. Нужно постепенно удлинять дугу, завершив движения стержнем. Процесс сварки заканчивает с ее обрывом. Закрепить теоретический материал поможет видео.

технология, правильная настройка и инструкция для начинающих

Сваривание деталей поистине можно назвать искусством, а сварщики, которые посвятили себя этой профессии, очень ценятся как в домашнем сваривании, так и в промышленности. Людей, умеющих зажечь сварочную дугу, много, но профессионалов, способных положить качественный шов и при этом выдержать технологию, нужно поискать. А ещё тяжелее найти специалиста, умеющего варить полуавтоматом: только такой сваркой можно добиться максимально качественного результата.

Людей, умеющих зажечь сварочную дугу, много, но профессионалов, способных положить качественный шов и при этом выдержать технологию, нужно поискать. А ещё тяжелее найти специалиста, умеющего варить полуавтоматом: только такой сваркой можно добиться максимально качественного результата.

- Полуавтоматическая сварка и её разновидности

- Технология сварки

- Процесс сваривания в середине защитного газа

- Как сваривать алюминий

- Сваривание без использования инертного газа

- Базовые правила сварочного процесса

Таким аппаратом возможно сварить любые металлы с разной толщиной. Поэтому чаще всего полуавтоматическую и автоматическую сварки можно встретить в промышленности. Если сравнивать этот тип сваривания с обычной электродуговой сваркой, то коэффициент полезного действия автоматов намного выше. Сварка полуавтоматом для начинающих включает в себя изучение теоретического и практического аспектов, а они очень тесно связаны друг с другом.

Полуавтоматическая сварка и её разновидности

Прежде чем варить полуавтоматом, нужно детально изучить его устройство и возможности. Само устройство выполнено в виде механического прибора, где расположена проволока, которая выполняет функцию электрода, а также имеется механизм для её подачи в автоматическом режиме.

Скорость выдвижения проволоки и силу тока возможно отрегулировать на корпусе аппарата, всё зависит от температуры плавки того или иного металла, а также скорости перемещения горелки по свариваемой поверхности. На рынке представлено множество аппаратов подобного типа, но сам процесс можно разделить на две разновидности. Оба типа объединяет одно свойство — это способность защиты металла во время сварочного процесса:

- Сварка под флюсовым слоем. Флюс — это вещество в виде порошка, которое находится в стержне электрода. Его химические свойства позволяют защитить процесс от окисления.

- Сварочный процесс, в котором сваривание происходит под защитой инертных газов.

Если различать автоматы по потреблению тока, то они бывают как одно-, так и трёхфазные. Первые способны работать от обычной розетки с сетью в 220 В, но иногда аппарату не хватает мощности из-за частых перепадов электроэнергии, что может привести к нестабильной дуге и понизить качество шва. Трехфазный агрегат отличается более стабильной работой и высокими показателями качества, но может возникнуть проблема с его подключением. Несмотря на то, что эти аппараты имеют различие, но их комплектация одинаковая:

- Энергоисточник.

- Механизм подачи электрода (проволоки).

- Держатель.

- Кабель с клипсой.

- Блок управления.

- Газовый баллон.

- Шланг для подачи газа.

Технология сварки

Рассмотрим подробно варианты сваривания при помощи полуавтомата. Процесс соединения металлов автоматом бывает двух видов — сварка внутри защитного газа, а также с помощью проволоки с порошком (флюса).

Процесс сваривания в середине защитного газа

Для полуавтомата применяется несколько разновидностей газа, но чаще используют углекислоту, гелий или аргон. Углекислота и гелий имеют небольшой расход, и к тому же являются самыми доступными для приобретения. Основное предназначение газа — защита свариваемого металла от окисления, что влияет на прочностные качества шва. В случае использования углекислого газа поверхности, которые будут соединяться швом, необходимо тщательно зачистить от ржавчины, пыли и краски. Рекомендуется использовать для этого щётку по металлу в сочетании с наждачной бумагой.

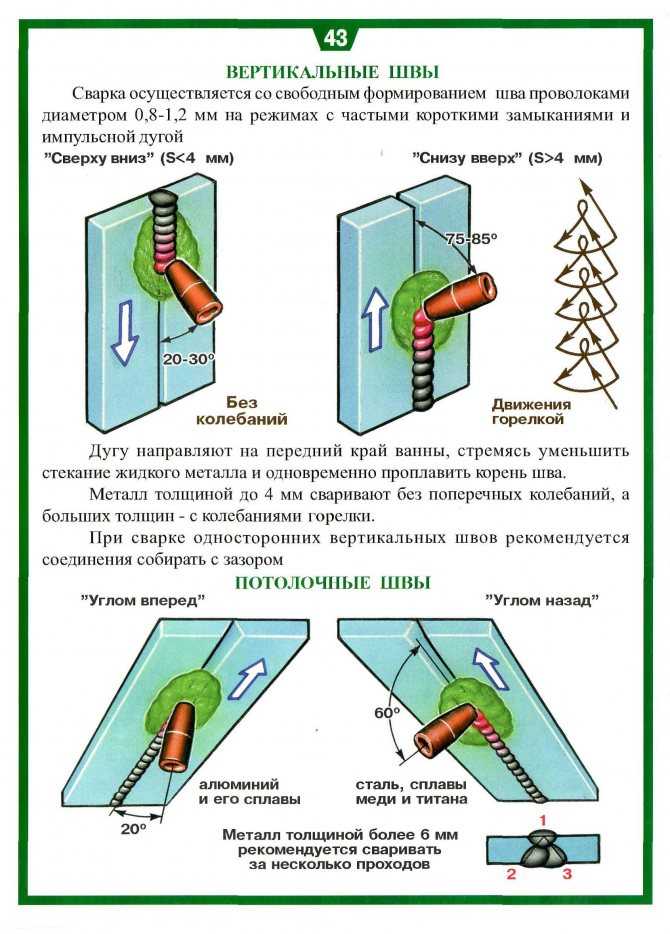

Три вида сваривания полуавтоматом:

- Без отрыва от тела металла. Шов непрерывным слоем наносится от начала до намеченного конца.

- Точечная сварка. Детали соединяются сварочными точками, через заданные промежутки, по всей длине свариваемой поверхности.

- Сварка коротким замыканием. В основном такой тип сваривания автоматический, а применяют его к тонкому листовому металлу. Процесс происходит от электрических импульсов, которые генерирует аппарат. Замыкание плавит металл и превращает его в каплю, которая соединяет детали между собой.

Полуавтоматная сварка с применением углекислоты чаще всего проходит в режиме переменного тока. Приступая к работе, необходимо произвести настройку полуавтомата для сварки. Параметры регулируются в зависимости от типа металла. От текущих настроек аппарата зависит расход применяемого газа. В отличие от углекислоты, проволоки уходит неизменно — средний расход 4 см в секунду. С точными настройками и расходом материала можно ознакомиться в паспорте аппарата, где по ГОСТу указаны нормы для каждой из разновидностей металла.

Оборудование настроено и готово к работе, детали зачищены, теперь можно приступать непосредственно к сварочному процессу. Первое, что необходимо сделать — открутить вентиль подачи газа, лишь после этого зажигать дугу. Коснитесь проволокой металла и запустите процесс. Проволока автоматически подаётся при каждом нажатии на кнопку «Пуск». От чего зависит качество провара? Важно проволоку держать перпендикулярно к заготовке, но при этом не закрывать обзорность заливаемой ванночки-шва.

Первое, что необходимо сделать — открутить вентиль подачи газа, лишь после этого зажигать дугу. Коснитесь проволокой металла и запустите процесс. Проволока автоматически подаётся при каждом нажатии на кнопку «Пуск». От чего зависит качество провара? Важно проволоку держать перпендикулярно к заготовке, но при этом не закрывать обзорность заливаемой ванночки-шва.

Необходимо выдержать нужный зазор между деталями, которые подвергаются свариванию. По технологии это выглядит следующим образом: при толщине детали до 10 мм зазор не должен превышать миллиметр, но если свариваемые тела толще одного сантиметра, то зазор будет составлять 10% от их толщины. Хорошо сваривать детали в лежачем положении и на прокладке из железа, которая размещена снизу вплотную к основному металлу.

Как сваривать алюминий

Полуавтомат предназначен в том числе и для сваривания алюминия. Но в этом процессе есть нюансы, в силу того, что такой метал имеет свои особенности. На поверхности алюминия есть тонкий слой амальгамы. Её температура плавки более 2 тыс.˚C, в то время, когда основное тело расплавляется уже при 650˚C. Поэтому в качестве инертного газа в этом случае выступает аргон.

На поверхности алюминия есть тонкий слой амальгамы. Её температура плавки более 2 тыс.˚C, в то время, когда основное тело расплавляется уже при 650˚C. Поэтому в качестве инертного газа в этом случае выступает аргон.

В случае сваривания алюминия для работы применяется специальная подложка — это предотвращает его растекание. На сварочный процесс воздействует постоянный ток обратной полярности — на деталь крепится катод, а горелка играет роль анода. Такой приём улучшает качество плавления детали, а также быстро разрушает амальгаму. Хотя слой оксида можно снять, просто зачистив кромки деталей мелким абразивом.

Сваривание без использования инертного газа

Отличительной чертой такого сварочного процесса является то, что работы можно делать как с использованием газа, так и производить сварку полуавтоматом без газа, обычной проволокой. Популярным способом сваривания деталей является шов, покрытый флюсом. Но чаще этот метод используется в промышленных условиях, так как флюс — материал недешёвый.

Под воздействием высокой температуры плавления, порошок создаёт облако из газа, которое обеспечивает защитой сварочную ванну от окисления. А кран на баллоне с инертным газом в это время перекрыт. Основное преимущество порошковой проволоки заключается в возможности провести сварочный процесс даже при сильном ветре. А в случае с подачей газа из баллона ветер будет помехой.

Но есть случаи, когда не рекомендуется применение порошковой проволоки: тонкий листовой металл и среднеуглеродистая сталь. Есть опасность появления дефектов, которые могут проявиться в виде горячих трещин. Для повышения температуры сварочной дуги и качественной плавки флюса нужно применить уже известный приём с обратной полярностью — катод на деталь, анодом выступит держатель с проволокой.

Базовые правила сварочного процесса

Если ваша цель стать настоящим профессионалом, необходимо изучить все вопросы на тему — как правильно варить полуавтоматом и такой важный фактор, как правила техники безопасности, а в будущем применять приобретённые знания и передавать их потомкам этой профессии. Никогда не пренебрегайте правилами ТБ при работе с высокими температурами и электричеством. Важным моментом является защита глаз и открытых участков тела, поэтому обеспечьте себя маской и плотной одеждой, которые защитят вас от ожогов.

Никогда не пренебрегайте правилами ТБ при работе с высокими температурами и электричеством. Важным моментом является защита глаз и открытых участков тела, поэтому обеспечьте себя маской и плотной одеждой, которые защитят вас от ожогов.

Как новичкам, так и опытным сварщикам рекомендуется сделать первый пробный шов на скрытом участке, а лучше на черновой детали, таким образом, настройки полуавтомата будут более точными. При первом использовании аппарата обязательно прочитайте инструкцию и применяйте полученную информацию в работе. Старайтесь избегать перегрузок сварочного полуавтомата — это продлит его срок службы.

Неважно какая сварка, автомат или полуавтомат, необходимо получить теоретические и практические знания по работе с ними. Хоть обучение — это длительный процесс, требующий терпения и концентрации, но разобравшись во всем, сварочный процесс будет казаться лёгкой прогулкой. Некоторые новички задаются вопросом — чем отличается автоматическая сварка от полуавтомата? Ответ:

- Сварка автоматом — это автоматический процесс, который применяется в основном на производстве и не требует непосредственного участия человека.

- Сваривание полуавтоматом — процесс, в котором проволока (электрод) подаётся механизировано, а зажигание дуги и перемещение держателя по телу детали осуществляется человеком.

Инверторная сварка для начинающих: инструкция и видео

В частном доме и на даче всегда есть потребность что-то приготовить. Чтобы не обращаться к профи по пустякам (и не платить им), можно купить недорогой сварочный аппарат и изучить его самостоятельно. Для приобретения этих навыков рекомендуется приобрести сварочные аппараты постоянного тока и, в частности, сварочные инверторы. Они имеют небольшие габариты, мало весят, с их помощью можно получить качественный шов даже без большого опыта. Что не менее важно, в этой категории есть хорошие устройства по невысокой цене (5-10 тысяч рублей). Поэтому инверторная сварка для начинающих – это лучшее, что сегодня может предложить рынок.

Содержание статьи

- 1 Что такое сварочный инвертор и как он работает

- 2 Основы инверторной сварки

- 2.

1 Инверторная сварка для начинающих

1 Инверторная сварка для начинающих- 2.1.1 Как формируется шов при сварке 1005

- 8

- 3 Как научиться сваривать металл инвертором

- 8

Что такое сварочный инвертор и как он работает

Инвертором это устройство назвали потому, что оно преобразует переменный ток сети 220 В частотой 50 Гц в высокочастотные колебания, а затем в постоянный ток. При этом прибор имеет высокий КПД: около 85-90%, и даже при достаточно больших нагрузках счетчик немного “трясется”. В любом случае, вам не придется платить сумасшедшие счета. Расход будет чуть выше, чем без сварки, но ненамного.

Эта маленькая коробка — инверторный сварочный аппарат.

Большинство инверторных сварочных аппаратов работают от бытовой сети 220 В (есть аппараты от 380 В). И это одно из их преимуществ. Более того, они практически никак на него не влияют, т.е. не «садят» напряжение. Что касается ваших соседей, то будьте спокойны: они даже не узнают, что вы занимаетесь сваркой.

Второй важный плюс в том, что они могут более-менее нормально работать даже при пониженном напряжении. Конечно, нужно смотреть характеристики, но при 170 В большинство из них еще позволяют работать с электродом 3 мм. Это очень важно, особенно в сельской местности, где низкое напряжение является скорее нормой, чем исключением.

Второй важный плюс в том, что они могут более-менее нормально работать даже при пониженном напряжении. Конечно, нужно смотреть характеристики, но при 170 В большинство из них еще позволяют работать с электродом 3 мм. Это очень важно, особенно в сельской местности, где низкое напряжение является скорее нормой, чем исключением.Что также хорошо для новичков, так это то, что дугу при инверторной сварке легче получить и удерживать. Да и вообще, по мнению многих, готовит из него “мягче” и дуга у него “светлее”. Так что если вы хотите научиться готовить – попробуйте сначала инверторную сварку.

О выборе сварочных инверторов для дома и дачи читайте здесь.

Основы сварочного инвертора

Сначала рассмотрим конструкцию сварочного инвертора. Не будем рассматривать «начинку», разберем, что сверху и что придется использовать.

Из чего состоит инверторный сварочный аппарат (Чтобы увеличить картинку, щелкните по ней правой кнопкой мыши)

Это устройство представляет собой небольшую металлическую коробку, которая в зависимости от мощности весит от 3 кг до 6-7 кг.

Корпус обычно металлический, некоторые производители делают в нем вентиляционные отверстия – для лучшего охлаждения “начинки” (в основном трансформатора). Для переноски предусмотрена лямка, иногда есть и ручка: лямка надевается на плечо, если работа требует движения.

Корпус обычно металлический, некоторые производители делают в нем вентиляционные отверстия – для лучшего охлаждения “начинки” (в основном трансформатора). Для переноски предусмотрена лямка, иногда есть и ручка: лямка надевается на плечо, если работа требует движения.На одной из панелей есть кнопка включения или тумблер. На передней панели есть индикаторы питания и перегрева. Имеются также ручки для установки напряжения и сварочного тока. Также на передней панели есть два выхода – “+” и “-“, к которым подключаются рабочие кабели. Один трос заканчивается клипсой-прищепкой, которой цепляется за заготовку, второй электрододержателем. Разъем кабеля питания обычно расположен сзади. Вот и все.

При покупке инвертора убедитесь, что кабели достаточно длинные и гибкие для более комфортной работы. Именно на недостаточно длинные и жесткие рабочие тросы больше всего нареканий пользователей сварочных инверторных аппаратов популярной марки «Ресанта».

com/embed/6dpLmCYWx2M” frameborder=”0″ allowfullscreen=””>Инверторная сварка для начинающих

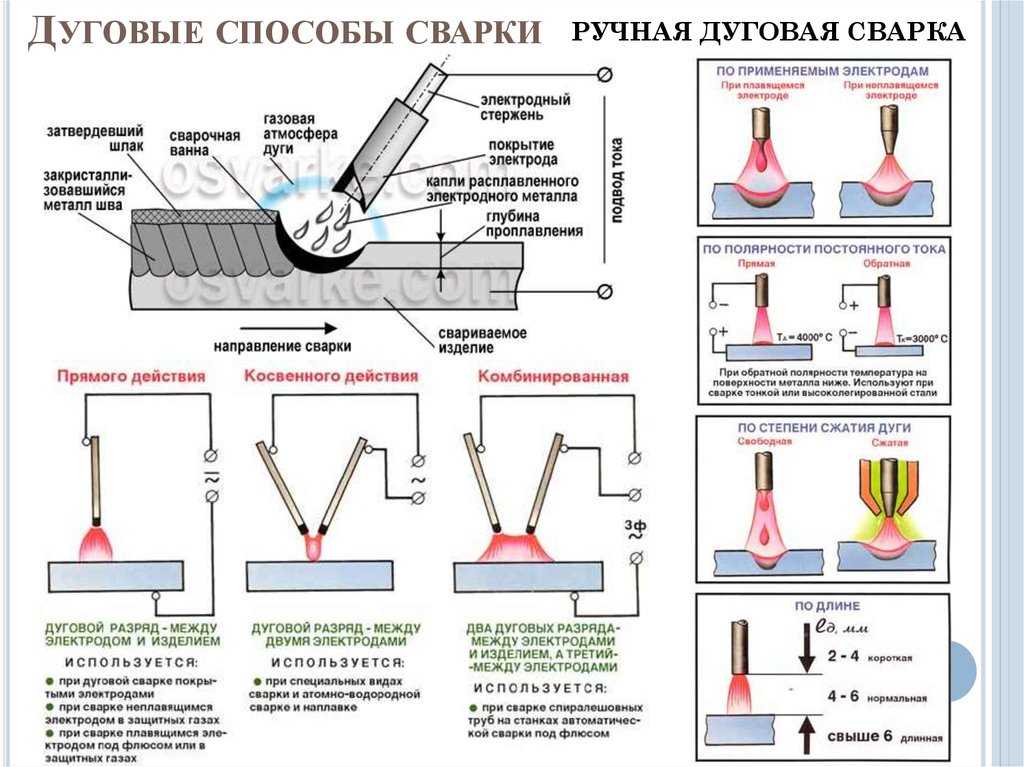

Как и при любой электросварке, металл плавится за счет тепла электрической дуги. Это происходит между сварочным электродом и свариваемым металлом. Для создания дуги их соединяют с противоположными полюсами: на один подается «+», на второй «-».

Когда электрод соединен с «минусом», а детали с «плюсом», соединение называется «прямым». Если на электрод подается «плюс», соединение меняется на противоположное. Оба варианта используются при сварке, но только для металлов разной толщины: наоборот – для сварки тонких металлов; прямой – для сварки толстых металлов (толщиной более 3 мм). Но это не непреложное правило; иногда делают наоборот.

Прямая и обратная полярность подключения на сварочном инверторе

Чем вызвано это деление на практике? Физика процесса. Когда возникает дуга, электроды перемещаются от минуса к плюсу. А еще они передают свою энергию положительно заряженной поверхности, повышая ее температуру.

Поэтому элемент, который подключен к плюсовому выходу, нагревается сильнее. При сварке металлов достаточной толщины их нужно хорошо прогреть, чтобы они сплавились и шов получился качественным. Поэтому им подается “+”. Тонкий металл, наоборот, может прогореть от перегрева и за него цепляется «минус», сильнее нагревая электрод, от которого в шов поступает больше расплавленного металла.

Поэтому элемент, который подключен к плюсовому выходу, нагревается сильнее. При сварке металлов достаточной толщины их нужно хорошо прогреть, чтобы они сплавились и шов получился качественным. Поэтому им подается “+”. Тонкий металл, наоборот, может прогореть от перегрева и за него цепляется «минус», сильнее нагревая электрод, от которого в шов поступает больше расплавленного металла.Правильно варить металл инвертором можно только в том случае, если электрод хорошо вами управляется. Для этого нужно правильно взять хват. Как это сделать, смотрите в видео.

Как образуется шов при сварке

Чтобы понятнее были основы инверторной сварки, рассмотрим, что происходит при образовании шва. Для начала уточним, что сварочный электрод для сварки металлов состоит из металлического сердечника и покрытия – специального покрытия, закрывающего зону сварки от контакта с кислородом, содержащимся в воздухе.

Подробнее об электродах для инверторов читайте здесь.

Подробнее об электродах для инверторов читайте здесь.Теперь о самом процессе сварки. Электрическая дуга образуется при соприкосновении сердечника электрода и металла (как зажечь дугу читайте ниже). При этом покрытие начинает подгорать. Он частично плавится, переходя в жидкое состояние, а частично превращается в газы. Эти газы окружают зону сварки – сварочную ванну. Они не позволяют кислороду воздуха «прорываться» к расплавленному металлу. Часть покрытия, перешедшая в жидкое состояние, покрывает расплавленный металл, создавая второй слой защиты. После остывания превращается в шлак, который покрывает шов коркой. И на этом этапе шлак защищает еще горячий металл от кислорода.

Как работает инверторная сварка

Но шлак и защита далеко не единственный процесс, который происходит в этом случае и который необходимо контролировать. При сварке необходимо следить за тем, чтобы стык двух кусков металла прогревался равномерно и в достаточной степени. Обе детали должны плавиться на одинаковом расстоянии от края.

Чтобы нагрев был равномерным, нужно соблюдать одинаковое расстояние от острия электрода до детали. Сделать это не очень просто: электрод при сварке плавится, и частицы его расплавленного металла переносятся дугой в шов. Поэтому приходится постепенно приближать электрододержатель к детали. Но на этом технология электродной сварки не заканчивается. Также необходимо «выписать» его кончиком некоторые фигуры – зигзаги, кружочки, елочки и т. д. Они позволяют сделать шов шире и сплавить две детали между собой. Наиболее распространенные движения электрода показаны на фото ниже.

Чтобы нагрев был равномерным, нужно соблюдать одинаковое расстояние от острия электрода до детали. Сделать это не очень просто: электрод при сварке плавится, и частицы его расплавленного металла переносятся дугой в шов. Поэтому приходится постепенно приближать электрододержатель к детали. Но на этом технология электродной сварки не заканчивается. Также необходимо «выписать» его кончиком некоторые фигуры – зигзаги, кружочки, елочки и т. д. Они позволяют сделать шов шире и сплавить две детали между собой. Наиболее распространенные движения электрода показаны на фото ниже.Движения электрода при сварке инвертором: для начинающих сварщиков необходимо отработать несколько движений до автоматизма

То есть нужно перемещать электрод из стороны в сторону на ширину шва по одной из этих траекторий, при этом следя за состоянием сварочной ванны, и опуская электрод по мере его выгорания, сохраняя расстояние до детали постоянным. Вот такая сложная задача для тех, кто хочет научиться варить металл.

Со сварочным инвертором проще – дуга постоянная и не скачет, но поначалу может и не получиться.

Со сварочным инвертором проще – дуга постоянная и не скачет, но поначалу может и не получиться.Это очень замедленное видео показывает перенос металлических частиц с электрода в сварочную ванну и то, как они образуются.

Как научиться сваривать металл инвертором

Начните обучение с зажигания дуги. Для этого вам потребуются, кроме аппарата, металла (толщиной 5-6 мм) и электрода, маска и краги (плотные кожаные перчатки) сварщика, а также толстая одежда и сапоги из толстой кожи для защиты от искр и шлака.

Они начинаются с подключения сварочных кабелей. Затем выбранный электрод вставляется в держатель (для начала возьмите МП 3 диаметром 3 мм — они легко воспламеняются и хорошо провариваются). Затем включите питание, установите сварочный ток (см. таблицу). Для электрода диаметром 3 мм устанавливают силу тока 90-120 А. Силу тока в процессе сварки можно регулировать.

Если вы видите, что в результате получился не валик, а просто какие-то несвязные полоски, увеличьте его. Если, наоборот, металл очень жидкий и сварочную ванну трудно сдвинуть, уменьшите ее. Настройки очень зависят от аппарата и выбранного электрода. Так что пробуйте, меняйтесь. Установив ток, наденьте маску сварщика (новичкам будет проще работать в маске-хамелеоне), можно работать.

Если вы видите, что в результате получился не валик, а просто какие-то несвязные полоски, увеличьте его. Если, наоборот, металл очень жидкий и сварочную ванну трудно сдвинуть, уменьшите ее. Настройки очень зависят от аппарата и выбранного электрода. Так что пробуйте, меняйтесь. Установив ток, наденьте маску сварщика (новичкам будет проще работать в маске-хамелеоне), можно работать.Общие рекомендации по выбору диаметра электрода в зависимости от толщины металла

Инверторная сварка для начинающих начинается с обучения зажиганию дуги. Есть два метода: несколько раз ударить по детали кончиком электрода или чиркнуть по ней, как спичкой. Оба метода работают. Используйте то, что вам удобнее. Но на будущее имейте в виду, что чиркать нужно по линии шва – чтобы не осталось следов на изделии. Вам придется некоторое время потренироваться и сжечь несколько электродов, чтобы устойчиво зажигать дугу.

Чтобы ванна двигалась, электрод необходимо немного наклонить, примерно под углом 50-45°.

У кого-то угол больше, у кого-то меньше. В общем, наклоняя электрод, вы меняете размеры (ширину) сварочной ванны. Можно экспериментировать: в сварке очень много разных техник и важно только, чтобы шов был качественным, а как вы этого добьетесь, решать только вам, тем более что работать вы будете на себя и на себя.

У кого-то угол больше, у кого-то меньше. В общем, наклоняя электрод, вы меняете размеры (ширину) сварочной ванны. Можно экспериментировать: в сварке очень много разных техник и важно только, чтобы шов был качественным, а как вы этого добьетесь, решать только вам, тем более что работать вы будете на себя и на себя.Существуют два основных рабочих положения электрода: вперед и назад. При сварке углом вперед получаем меньше тепла, шов будет шире. Этот прием используется при сварке тонких металлов. . Толстые обычно привариваются в обратном направлении.

Положения сварочных электродов и их использование

Но угол наклона – это еще не все параметры, которые необходимо соблюдать. Есть еще длина дуги. Это расстояние от кончика электрода до поверхности детали. Средняя дуга 2-3 мм, короткая 1 мм или вообще впритык, длинная 5 мм и более, пока не оторвется. Практика начинается с работы по средней дуге. Выдерживать 2-3 мм до металла. Тогда шов будет более ровным и качественным: если зазор слишком большой, дуга начинает прыгать, прогрев металла недостаточный, шов размазывается, соединение ненадежное.

При короткой дуге возникает другая проблема – шов получается слишком выпуклым из-за того, что зона нагрева слишком мала. Это тоже нехорошо, так как остаются подрезы – бороздки вдоль шва на детали – которые снижают прочность шва. связь.

При короткой дуге возникает другая проблема – шов получается слишком выпуклым из-за того, что зона нагрева слишком мала. Это тоже нехорошо, так как остаются подрезы – бороздки вдоль шва на детали – которые снижают прочность шва. связь.Длина дуги и ее влияние на качество сварного шва

Потренировавшись некоторое время на укладке роликов в разные движения, после того, как ролики будут одинаковой ширины, наплавочные чешуйки имеют примерно одинаковые размеры, можно пробовать сваривать швы . О видах швов и стыков, а также их подготовке можно прочитать здесь, а можно посмотреть еще один урок «Сварка для чайников».

Основы инверторной сварки для начинающих все. Просто надо потренироваться: за тренировку нужно известковать не один электрод. Даже, может быть, не один килограмм. Когда рука все движения будет делать сама, вам все будет казаться совершенно простым.

youtube.com/embed/dxVoNDuUcM8″ frameborder=”0″ allowfullscreen=””>И напоследок о некоторых особенностях работы сварочных инверторов. Они очень боятся пыли, особенно металлической. Поэтому желательно не использовать рядом с ними болгарку и проводить регулярную чистку пылесосом внутри (по истечении гарантийного срока). Не рекомендуется работать с ними под дождем или во влажных помещениях. Особенно это касается недорогих бытовых моделей. Хотя они и имеют защиту от поражения электрическим током, лучше перестраховаться.

При выборе электродов обращайте внимание на область их применения: они должны быть пригодны для работы на постоянном токе. При сварке на максимальном токе или напряжении режим работы прерывистый. Он указывается для каждого устройства в паспорте.

Основной метод дуговой сварки

Дуговая сварка представляет собой процесс соединения двух металлических заготовок с использованием покрытого флюсом электрода, который плавится в электрической дуге и становится сплавленной частью свариваемых деталей.

Дуговая сварка требует времени, усилий и терпения, так как положение сварочного стержня очень чувствительно к положению заготовки. Ниже приводится простое руководство по изучению основных методов дуговой сварки.

Дуговая сварка требует времени, усилий и терпения, так как положение сварочного стержня очень чувствительно к положению заготовки. Ниже приводится простое руководство по изучению основных методов дуговой сварки.Существует 4 основных этапа дуговой сварки:

Зажечь дугу. Это процесс создания электрической дуги между электродом и заготовкой.

Перемещение дуги для создания валика. Валик представляет собой металл плавящегося электрода, стекающий с расплавленным металлом основного металла и заполняющий пространство между соединяемыми сваркой деталями.

Сформируйте сварной шов. Это делается путем переплетения дуги вперед и назад по траектории сварки либо зигзагообразным движением, либо движением в виде восьмерки, чтобы металл растекался на ширину, которую вы хотите, чтобы получился готовый сварной шов.

Зачистите и зачистите сварной шов между проходами. Каждый раз, когда вы выполняете проход или переход от одного конца сварного шва к другому, вам необходимо удалять шлак или расплавленный электродный флюс с поверхности сварного шва, чтобы только чистый расплавленный металл заполнял сварной шов.

На что обратить внимание при дуговой сварке на последующих проходах.

на последующих проходах.Подготовка металла к сварке

Дуговая сварка более устойчива к слегка ржавому металлу, чем другие процессы электросварки, но, по крайней мере, вы должны удалить краску, жир, ржавчину или другие загрязнения с помощью металлической щетки, наждачной бумаги или абразивной шлифовальной машины, чтобы избежать загрязнения или включения сварного шва.

Закрепите зажимы на заготовках и заземлите

Убедитесь, что имеется чистое место, чтобы электрическая цепь могла быть замкнута с минимальным сопротивлением в месте заземления. Опять же, ржавчина или краска будут мешать заземлению вашей заготовки, что затруднит создание дуги в начале сварки.

Выберите правильный стержень и диапазон силы тока для выполняемой работы ) электрод, при 80-100 ампер.

Угол наклона стержня (угол опережения)При сварке заготовки стержень должен быть наклонен примерно на 10–20 градусов от вертикали и вытянут в направлении к сварщику.

Длина дуги Угол наклона стержня предотвращает захват шлака стержнем (включения в сварном шве будут происходить, если сварка ведется по шлаку). Свободной рукой поддерживайте верхнюю часть электрода, чтобы при необходимости улучшить контроль электрода.

Угол наклона стержня предотвращает захват шлака стержнем (включения в сварном шве будут происходить, если сварка ведется по шлаку). Свободной рукой поддерживайте верхнюю часть электрода, чтобы при необходимости улучшить контроль электрода.Длина дуги — это расстояние между электродом и сварочной ванной. Он должен быть примерно таким же, как диаметр стержня. Вы привыкнете к длине дуги после некоторой практики.

Длину дуги можно легко определить по звуку и видимому свету дуги. Дуга должна быть короткой и скрывать большую часть света от сварного шва, не проталкивая стержень в ванну шлака. Хорошая короткая дуга приведет к постоянному резкому потрескиванию. Внешний вид завершенного сварного шва даст дополнительные подсказки.

Сохранение угла подъема и длины дугиПо мере того, как сварочный стержень становится короче в процессе сварки, необходимо прилагать осознанные усилия для уменьшения длины дуги.

- 2.

Надо отвести электрод на расстояние не менее 4 мм.

Надо отвести электрод на расстояние не менее 4 мм. Стержень при работе наклонен на 30-600. Инструмент продвигается по направлению к оператору. Эта техника сварки электродом подходит для угловых, коротких, стыковых мест соединения.

Стержень при работе наклонен на 30-600. Инструмент продвигается по направлению к оператору. Эта техника сварки электродом подходит для угловых, коротких, стыковых мест соединения. Служить для поддержания заданной длины дуги. Правило: продвижение электрода должно согласовываться с укорочением стержня.

Служить для поддержания заданной длины дуги. Правило: продвижение электрода должно согласовываться с укорочением стержня.

1 Инверторная сварка для начинающих

1 Инверторная сварка для начинающих Второй важный плюс в том, что они могут более-менее нормально работать даже при пониженном напряжении. Конечно, нужно смотреть характеристики, но при 170 В большинство из них еще позволяют работать с электродом 3 мм. Это очень важно, особенно в сельской местности, где низкое напряжение является скорее нормой, чем исключением.

Второй важный плюс в том, что они могут более-менее нормально работать даже при пониженном напряжении. Конечно, нужно смотреть характеристики, но при 170 В большинство из них еще позволяют работать с электродом 3 мм. Это очень важно, особенно в сельской местности, где низкое напряжение является скорее нормой, чем исключением. Корпус обычно металлический, некоторые производители делают в нем вентиляционные отверстия – для лучшего охлаждения “начинки” (в основном трансформатора). Для переноски предусмотрена лямка, иногда есть и ручка: лямка надевается на плечо, если работа требует движения.

Корпус обычно металлический, некоторые производители делают в нем вентиляционные отверстия – для лучшего охлаждения “начинки” (в основном трансформатора). Для переноски предусмотрена лямка, иногда есть и ручка: лямка надевается на плечо, если работа требует движения. Поэтому элемент, который подключен к плюсовому выходу, нагревается сильнее. При сварке металлов достаточной толщины их нужно хорошо прогреть, чтобы они сплавились и шов получился качественным. Поэтому им подается “+”. Тонкий металл, наоборот, может прогореть от перегрева и за него цепляется «минус», сильнее нагревая электрод, от которого в шов поступает больше расплавленного металла.

Поэтому элемент, который подключен к плюсовому выходу, нагревается сильнее. При сварке металлов достаточной толщины их нужно хорошо прогреть, чтобы они сплавились и шов получился качественным. Поэтому им подается “+”. Тонкий металл, наоборот, может прогореть от перегрева и за него цепляется «минус», сильнее нагревая электрод, от которого в шов поступает больше расплавленного металла. Подробнее об электродах для инверторов читайте здесь.

Подробнее об электродах для инверторов читайте здесь. Чтобы нагрев был равномерным, нужно соблюдать одинаковое расстояние от острия электрода до детали. Сделать это не очень просто: электрод при сварке плавится, и частицы его расплавленного металла переносятся дугой в шов. Поэтому приходится постепенно приближать электрододержатель к детали. Но на этом технология электродной сварки не заканчивается. Также необходимо «выписать» его кончиком некоторые фигуры – зигзаги, кружочки, елочки и т. д. Они позволяют сделать шов шире и сплавить две детали между собой. Наиболее распространенные движения электрода показаны на фото ниже.

Чтобы нагрев был равномерным, нужно соблюдать одинаковое расстояние от острия электрода до детали. Сделать это не очень просто: электрод при сварке плавится, и частицы его расплавленного металла переносятся дугой в шов. Поэтому приходится постепенно приближать электрододержатель к детали. Но на этом технология электродной сварки не заканчивается. Также необходимо «выписать» его кончиком некоторые фигуры – зигзаги, кружочки, елочки и т. д. Они позволяют сделать шов шире и сплавить две детали между собой. Наиболее распространенные движения электрода показаны на фото ниже. Со сварочным инвертором проще – дуга постоянная и не скачет, но поначалу может и не получиться.

Со сварочным инвертором проще – дуга постоянная и не скачет, но поначалу может и не получиться. Если вы видите, что в результате получился не валик, а просто какие-то несвязные полоски, увеличьте его. Если, наоборот, металл очень жидкий и сварочную ванну трудно сдвинуть, уменьшите ее. Настройки очень зависят от аппарата и выбранного электрода. Так что пробуйте, меняйтесь. Установив ток, наденьте маску сварщика (новичкам будет проще работать в маске-хамелеоне), можно работать.

Если вы видите, что в результате получился не валик, а просто какие-то несвязные полоски, увеличьте его. Если, наоборот, металл очень жидкий и сварочную ванну трудно сдвинуть, уменьшите ее. Настройки очень зависят от аппарата и выбранного электрода. Так что пробуйте, меняйтесь. Установив ток, наденьте маску сварщика (новичкам будет проще работать в маске-хамелеоне), можно работать. У кого-то угол больше, у кого-то меньше. В общем, наклоняя электрод, вы меняете размеры (ширину) сварочной ванны. Можно экспериментировать: в сварке очень много разных техник и важно только, чтобы шов был качественным, а как вы этого добьетесь, решать только вам, тем более что работать вы будете на себя и на себя.

У кого-то угол больше, у кого-то меньше. В общем, наклоняя электрод, вы меняете размеры (ширину) сварочной ванны. Можно экспериментировать: в сварке очень много разных техник и важно только, чтобы шов был качественным, а как вы этого добьетесь, решать только вам, тем более что работать вы будете на себя и на себя. При короткой дуге возникает другая проблема – шов получается слишком выпуклым из-за того, что зона нагрева слишком мала. Это тоже нехорошо, так как остаются подрезы – бороздки вдоль шва на детали – которые снижают прочность шва. связь.

При короткой дуге возникает другая проблема – шов получается слишком выпуклым из-за того, что зона нагрева слишком мала. Это тоже нехорошо, так как остаются подрезы – бороздки вдоль шва на детали – которые снижают прочность шва. связь. Дуговая сварка требует времени, усилий и терпения, так как положение сварочного стержня очень чувствительно к положению заготовки. Ниже приводится простое руководство по изучению основных методов дуговой сварки.

Дуговая сварка требует времени, усилий и терпения, так как положение сварочного стержня очень чувствительно к положению заготовки. Ниже приводится простое руководство по изучению основных методов дуговой сварки. на последующих проходах.

на последующих проходах. Угол наклона стержня предотвращает захват шлака стержнем (включения в сварном шве будут происходить, если сварка ведется по шлаку). Свободной рукой поддерживайте верхнюю часть электрода, чтобы при необходимости улучшить контроль электрода.

Угол наклона стержня предотвращает захват шлака стержнем (включения в сварном шве будут происходить, если сварка ведется по шлаку). Свободной рукой поддерживайте верхнюю часть электрода, чтобы при необходимости улучшить контроль электрода.