технология, правильная настройка и инструкция для начинающих

Сваривание деталей поистине можно назвать искусством, а сварщики, которые посвятили себя этой профессии, очень ценятся как в домашнем сваривании, так и в промышленности. Людей, умеющих зажечь сварочную дугу, много, но профессионалов, способных положить качественный шов и при этом выдержать технологию, нужно поискать. А ещё тяжелее найти специалиста, умеющего варить полуавтоматом: только такой сваркой можно добиться максимально качественного результата.

- Полуавтоматическая сварка и её разновидности

- Технология сварки

- Процесс сваривания в середине защитного газа

- Как сваривать алюминий

- Сваривание без использования инертного газа

- Базовые правила сварочного процесса

Таким аппаратом возможно сварить любые металлы с разной толщиной. Поэтому чаще всего полуавтоматическую и автоматическую сварки можно встретить в промышленности. Если сравнивать этот тип сваривания с обычной электродуговой сваркой, то коэффициент полезного действия автоматов намного выше.

Полуавтоматическая сварка и её разновидности

Прежде чем варить полуавтоматом, нужно детально изучить его устройство и возможности. Само устройство выполнено в виде механического прибора, где расположена проволока, которая выполняет функцию электрода, а также имеется механизм для её подачи в автоматическом режиме.

Скорость выдвижения проволоки и силу тока возможно отрегулировать на корпусе аппарата, всё зависит от температуры плавки того или иного металла, а также скорости перемещения горелки по свариваемой поверхности. На рынке представлено множество аппаратов подобного типа, но сам процесс можно разделить на две разновидности. Оба типа объединяет одно свойство — это способность защиты металла во время сварочного процесса:

- Сварка под флюсовым слоем. Флюс — это вещество в виде порошка, которое находится в стержне электрода.

Его химические свойства позволяют защитить процесс от окисления.

Его химические свойства позволяют защитить процесс от окисления. - Сварочный процесс, в котором сваривание происходит под защитой инертных газов.

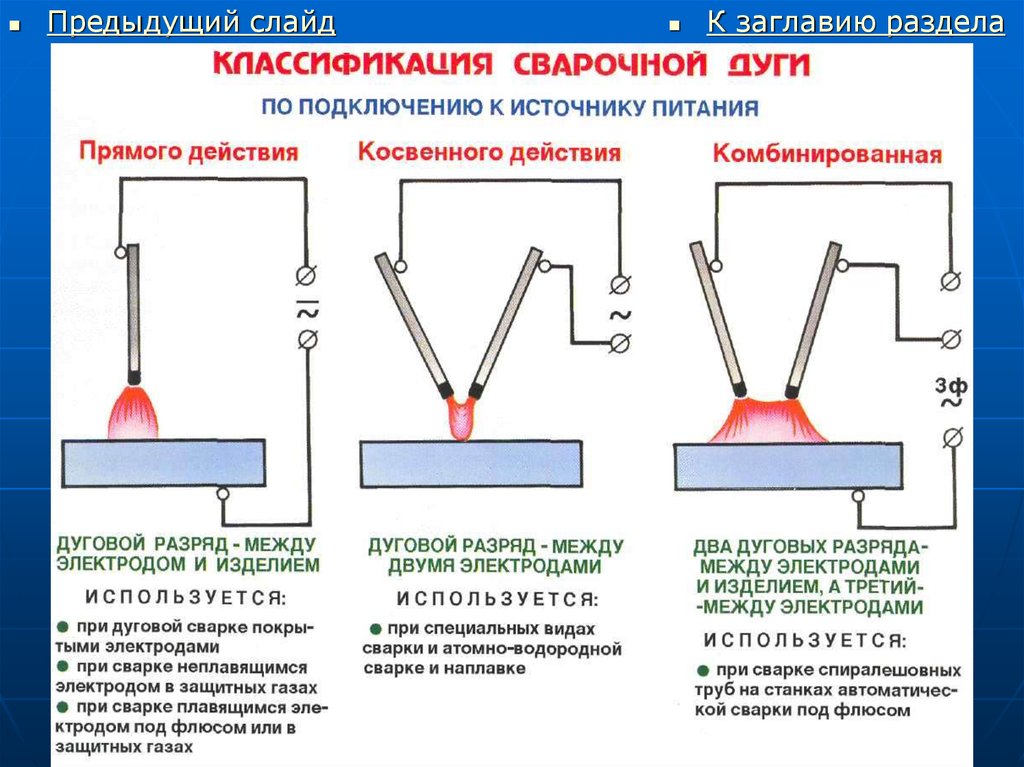

Если различать автоматы по потреблению тока, то они бывают как одно-, так и трёхфазные. Первые способны работать от обычной розетки с сетью в 220 В, но иногда аппарату не хватает мощности из-за частых перепадов электроэнергии, что может привести к нестабильной дуге и понизить качество шва. Трехфазный агрегат отличается более стабильной работой и высокими показателями качества, но может возникнуть проблема с его подключением. Несмотря на то, что эти аппараты имеют различие, но их комплектация одинаковая:

- Энергоисточник.

- Механизм подачи электрода (проволоки).

- Держатель.

- Кабель с клипсой.

- Блок управления.

- Газовый баллон.

- Шланг для подачи газа.

Технология сварки

Рассмотрим подробно варианты сваривания при помощи полуавтомата. Процесс соединения металлов автоматом бывает двух видов — сварка внутри защитного газа, а также с помощью проволоки с порошком (флюса).

Процесс соединения металлов автоматом бывает двух видов — сварка внутри защитного газа, а также с помощью проволоки с порошком (флюса).

Процесс сваривания в середине защитного газа

Для полуавтомата применяется несколько разновидностей газа, но чаще используют углекислоту, гелий или аргон. Углекислота и гелий имеют небольшой расход, и к тому же являются самыми доступными для приобретения. Основное предназначение газа — защита свариваемого металла от окисления, что влияет на прочностные качества шва. В случае использования углекислого газа поверхности, которые будут соединяться швом, необходимо тщательно зачистить от ржавчины, пыли и краски. Рекомендуется использовать для этого щётку по металлу в сочетании с наждачной бумагой.

Три вида сваривания полуавтоматом:

- Без отрыва от тела металла. Шов непрерывным слоем наносится от начала до намеченного конца.

- Точечная сварка.

Детали соединяются сварочными точками, через заданные промежутки, по всей длине свариваемой поверхности.

Детали соединяются сварочными точками, через заданные промежутки, по всей длине свариваемой поверхности. - Сварка коротким замыканием. В основном такой тип сваривания автоматический, а применяют его к тонкому листовому металлу. Процесс происходит от электрических импульсов, которые генерирует аппарат. Замыкание плавит металл и превращает его в каплю, которая соединяет детали между собой.

Полуавтоматная сварка с применением углекислоты чаще всего проходит в режиме переменного тока. Приступая к работе, необходимо произвести настройку полуавтомата для сварки. Параметры регулируются в зависимости от типа металла. От текущих настроек аппарата зависит расход применяемого газа. В отличие от углекислоты, проволоки уходит неизменно — средний расход 4 см в секунду. С точными настройками и расходом материала можно ознакомиться в паспорте аппарата, где по ГОСТу указаны нормы для каждой из разновидностей металла.

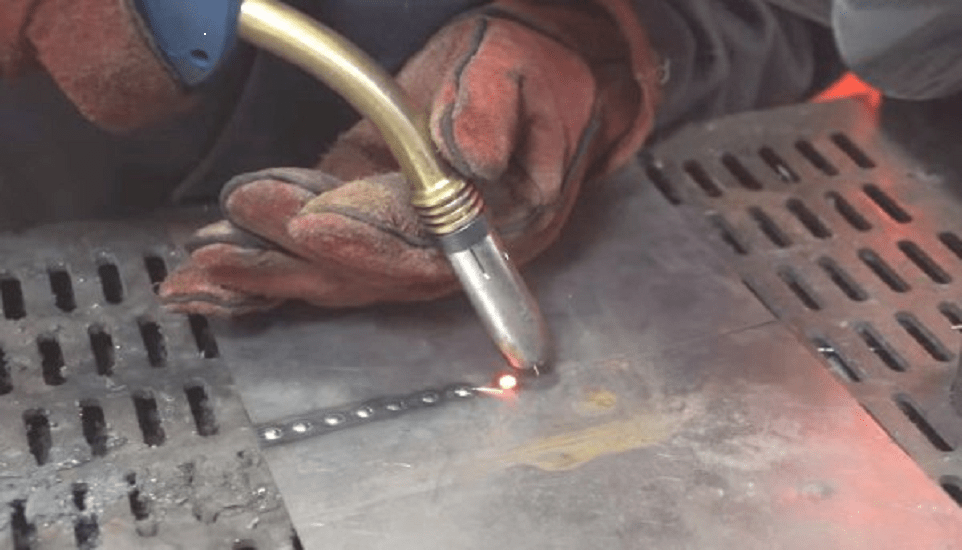

Оборудование настроено и готово к работе, детали зачищены, теперь можно приступать непосредственно к сварочному процессу. Первое, что необходимо сделать — открутить вентиль подачи газа, лишь после этого зажигать дугу. Коснитесь проволокой металла и запустите процесс. Проволока автоматически подаётся при каждом нажатии на кнопку «Пуск». От чего зависит качество провара? Важно проволоку держать перпендикулярно к заготовке, но при этом не закрывать обзорность заливаемой ванночки-шва.

Первое, что необходимо сделать — открутить вентиль подачи газа, лишь после этого зажигать дугу. Коснитесь проволокой металла и запустите процесс. Проволока автоматически подаётся при каждом нажатии на кнопку «Пуск». От чего зависит качество провара? Важно проволоку держать перпендикулярно к заготовке, но при этом не закрывать обзорность заливаемой ванночки-шва.

Необходимо выдержать нужный зазор между деталями, которые подвергаются свариванию. По технологии это выглядит следующим образом: при толщине детали до 10 мм зазор не должен превышать миллиметр, но если свариваемые тела толще одного сантиметра, то зазор будет составлять 10% от их толщины. Хорошо сваривать детали в лежачем положении и на прокладке из железа, которая размещена снизу вплотную к основному металлу.

Как сваривать алюминий

Полуавтомат предназначен в том числе и для сваривания алюминия. Но в этом процессе есть нюансы, в силу того, что такой метал имеет свои особенности. На поверхности алюминия есть тонкий слой амальгамы. Её температура плавки более 2 тыс.˚C, в то время, когда основное тело расплавляется уже при 650˚C. Поэтому в качестве инертного газа в этом случае выступает аргон.

На поверхности алюминия есть тонкий слой амальгамы. Её температура плавки более 2 тыс.˚C, в то время, когда основное тело расплавляется уже при 650˚C. Поэтому в качестве инертного газа в этом случае выступает аргон.

В случае сваривания алюминия для работы применяется специальная подложка — это предотвращает его растекание. На сварочный процесс воздействует постоянный ток обратной полярности — на деталь крепится катод, а горелка играет роль анода. Такой приём улучшает качество плавления детали, а также быстро разрушает амальгаму. Хотя слой оксида можно снять, просто зачистив кромки деталей мелким абразивом.

Сваривание без использования инертного газа

Отличительной чертой такого сварочного процесса является то, что работы можно делать как с использованием газа, так и производить сварку полуавтоматом без газа, обычной проволокой. Популярным способом сваривания деталей является шов, покрытый флюсом. Но чаще этот метод используется в промышленных условиях, так как флюс — материал недешёвый.

Под воздействием высокой температуры плавления, порошок создаёт облако из газа, которое обеспечивает защитой сварочную ванну от окисления. А кран на баллоне с инертным газом в это время перекрыт. Основное преимущество порошковой проволоки заключается в возможности провести сварочный процесс даже при сильном ветре. А в случае с подачей газа из баллона ветер будет помехой.

Но есть случаи, когда не рекомендуется применение порошковой проволоки: тонкий листовой металл и среднеуглеродистая сталь. Есть опасность появления дефектов, которые могут проявиться в виде горячих трещин. Для повышения температуры сварочной дуги и качественной плавки флюса нужно применить уже известный приём с обратной полярностью — катод на деталь, анодом выступит держатель с проволокой.

Базовые правила сварочного процесса

Если ваша цель стать настоящим профессионалом, необходимо изучить все вопросы на тему — как правильно варить полуавтоматом и такой важный фактор, как правила техники безопасности, а в будущем применять приобретённые знания и передавать их потомкам этой профессии. Никогда не пренебрегайте правилами ТБ при работе с высокими температурами и электричеством. Важным моментом является защита глаз и открытых участков тела, поэтому обеспечьте себя маской и плотной одеждой, которые защитят вас от ожогов.

Никогда не пренебрегайте правилами ТБ при работе с высокими температурами и электричеством. Важным моментом является защита глаз и открытых участков тела, поэтому обеспечьте себя маской и плотной одеждой, которые защитят вас от ожогов.

Как новичкам, так и опытным сварщикам рекомендуется сделать первый пробный шов на скрытом участке, а лучше на черновой детали, таким образом, настройки полуавтомата будут более точными. При первом использовании аппарата обязательно прочитайте инструкцию и применяйте полученную информацию в работе. Старайтесь избегать перегрузок сварочного полуавтомата — это продлит его срок службы.

Неважно какая сварка, автомат или полуавтомат, необходимо получить теоретические и практические знания по работе с ними. Хоть обучение — это длительный процесс, требующий терпения и концентрации, но разобравшись во всем, сварочный процесс будет казаться лёгкой прогулкой. Некоторые новички задаются вопросом — чем отличается автоматическая сварка от полуавтомата? Ответ:

- Сварка автоматом — это автоматический процесс, который применяется в основном на производстве и не требует непосредственного участия человека.

- Сваривание полуавтоматом — процесс, в котором проволока (электрод) подаётся механизировано, а зажигание дуги и перемещение держателя по телу детали осуществляется человеком.

Техника сварки полуавтоматом и инвертором

Для получения неразъемного соединения однородных (металлы) или разных по качеству (керамика, металл) деталей применяют сварку. За счет плавления материалов удается получить устойчивый к нагрузкам, недеформируемый и прочный рабочий шов между элементами. В бытовых условиях безопаснее и надежнее для начинающих применять электродуговую сварку, используя специальный сварочный аппарат (инвертор, полуавтомат). Задача оператора не просто соединить два элемента, а создать красивый, прочный, надежный и неразъемный рабочий шов. А для этого должна быть изучена техника сварки полуавтоматом и инвертором различных по толщине материалов.

Расходным материалом при работе с первым видом оборудования будет проволока (тонкостенные детали), со вторым — электроды (сваривание толстых деталей).

- Принципы подбора расходных материалов: диаметр, длина.

- Способы поджига дуги.

- Виды сварных швов, их назначение и характеристики.

- Работу с дугой.

Наглядно с процессом дуговой сварки поможет ознакомиться видео.

Содержание страницы

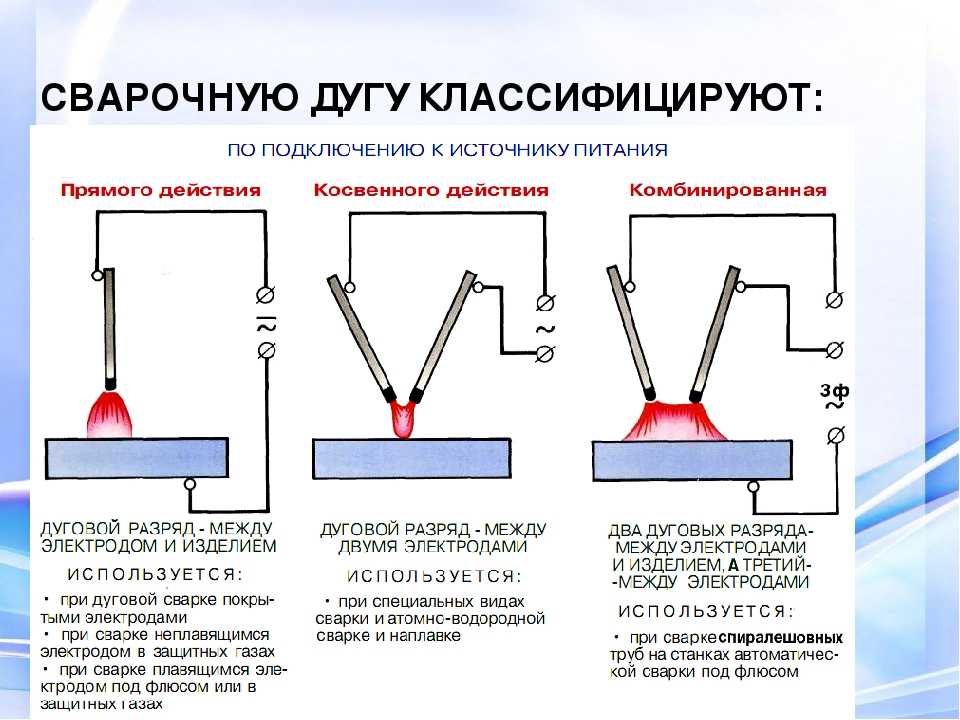

- 1 Определение характеристик электрической дуги

- 2 Возбуждение дуги: правила и способы поджига

- 3 Положение стержня при оформлении различных видов швов

- 4 Особенности перемещения дуги при выполнении дуговой сварки

- 5 Коротко о схемах сварки и видах соединительных швов

Определение характеристик электрической дуги

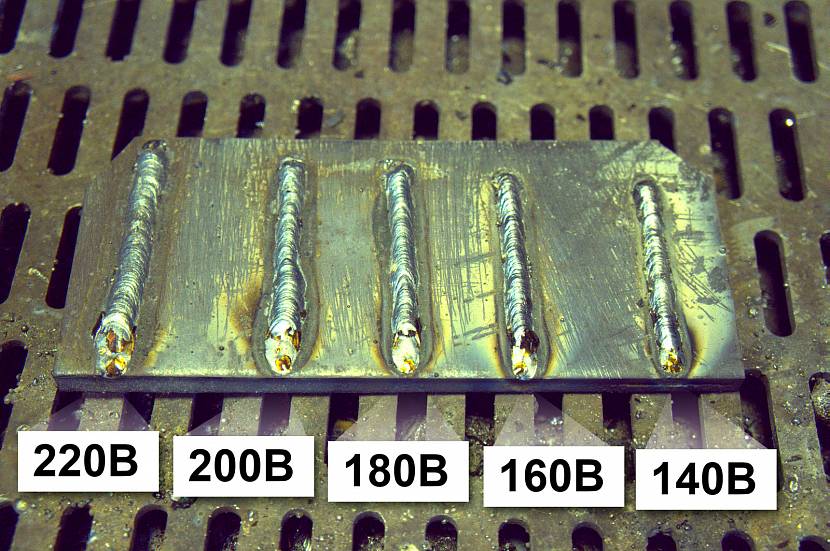

Одно из основных условий получения качественного и надежного рабочего шва — корректный подбор длины дуги и диаметра расходного элемента. Поэтому для начинающих сварщиков важно запомнить следующее правило: габариты дуги должны быть равны 0,5-1,1 от параметров электрода (2.5, 3.25, 4, 5 мм) или проволоки (до 2-2,25 мм).

- окисление оплавленного металла — длинная дуга;

- прерывание дуги — короткая;

- деформация рабочего шва — длинная;

- припай расходного элемента к деталям — короткая дуга;

- азотирование оплавленного материала — длинная;

- повышенная пористость структуры рабочего шва — длинная;

- разбрызгивание оплавленного материала — длинная.

Если сваривать детали, не поддерживая постоянной величину дуги, то процесс дуговой сварки нарушается: неустойчивое, неравномерное горение, некорректная глубина провара, пожароопасность процедуры и т.д. Рабочий шов будет иметь неправильную форму и однородную структуру, размеры. Чтобы облегчить процесс, для начинающих производители расходных материалов (только при работе с электродами большого диаметра) в паспорте указывают желательную величину дуги.

Возбуждение дуги: правила и способы поджига

Если ранее оператором не рассматривалась техника электродуговой сварки с помощью инвертора или полуавтомата, тогда процесс лучше начинать изучать с самых азов — с поджига или возбуждения дуги. Сложности связаны с прикипанием основания стержней к поверхности соединяемых материалов. Поэтому новичкам нужно запомнить главное правило сварки инвертором: при поджиге прикосновение электрода к деталям должно быть кратковременным. Чтобы возбудить дугу используют один из методов поджига:

- слегка (секундная задержка) прикоснуться стержнем к поверхности детали и быстро разделить объекты. Надо отвести электрод на расстояние не менее 4 мм.

- боковое протягивание стержня по поверхности детали и отвод электрода. Расстояние разделения объектов — 4-4,5 мм.

Если секундная задержка не удалась, стержень обязательно прикипит к детали. Отрывать его нужно, применяя вращение. Поворачивая расходный элемент в сторону, резким движением срывают его. На видео показано, как правильно выполнить возбуждение сварочной электрической дуги.

На видео показано, как правильно выполнить возбуждение сварочной электрической дуги.

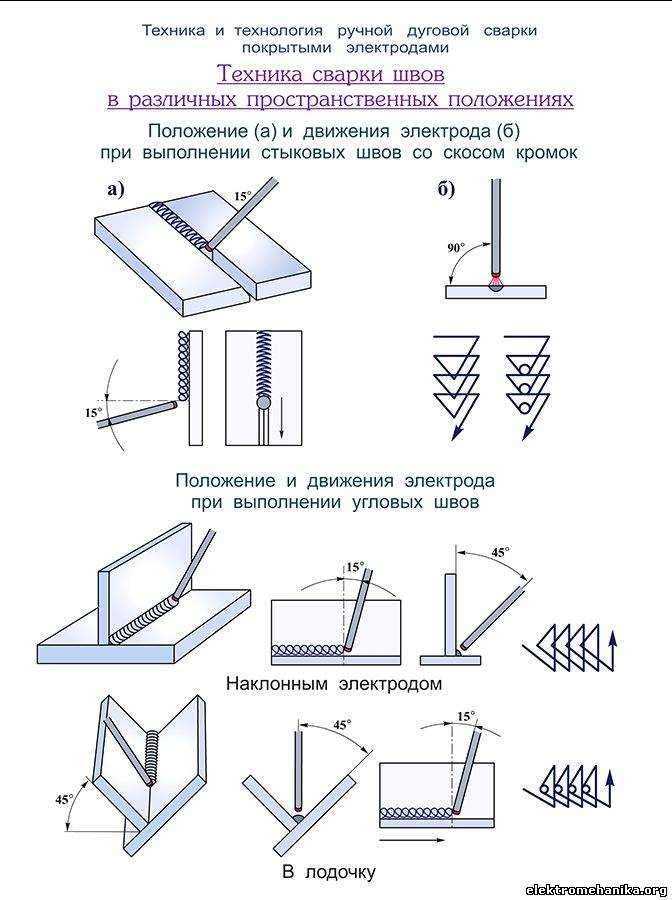

Положение стержня при оформлении различных видов швов

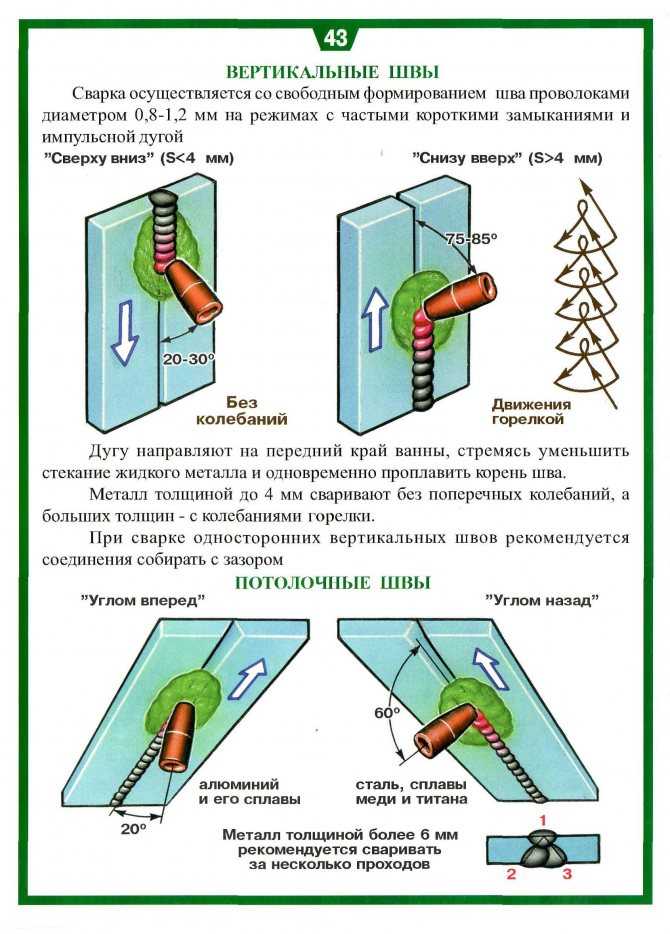

Соединения принято делить на стыковочные, потолочные, угловые, горизонтальные, нахлестные, вертикальные, тавровые и прочие. Характеристики пространства между деталями определяют количество проходов, за которые удастся положить ровный и качественный шов. Меленькие и короткие соединения выполняют одним проходов, длинные — несколькими. Накладывать шов можно непрерывно либо точечно.

Выбранная техника сварки определит прочность, устойчивость к нагрузкам и надежность места соединения деталей. Но прежде чем выбрать схему работы, необходимо определиться с положением стержня. Его определяют:

- пространственное положение места соединения;

- толщина свариваемого металла;

- марка металла;

- диаметр расходного элемента;

- характеристики покрытия электрода.

Корректный выбор положение стержня определяет прочность и внешние данные места соединения, а техника сварки швов в различных положениях будет следующей:

- «От себя», или «вперед углом».

Стержень при работе наклонен на 30-600. Инструмент продвигается вперед. Такую технологию применяют при соединении вертикальных, потолочных и горизонтальных стыков. Также применяется эта техника для сварки труб — электросваркой удобно соединять неповоротные стыки.

Стержень при работе наклонен на 30-600. Инструмент продвигается вперед. Такую технологию применяют при соединении вертикальных, потолочных и горизонтальных стыков. Также применяется эта техника для сварки труб — электросваркой удобно соединять неповоротные стыки. - Под прямым углом. Способ подходит для сваривания труднодоступных стыков, хотя его считают универсальным (можно сваривать места с любым пространственным расположением). Положение стержня под 900 усложняет процесс.

- «На себя», или «назад углом». Стержень при работе наклонен на 30-600. Инструмент продвигается по направлению к оператору. Эта техника сварки электродом подходит для угловых, коротких, стыковых мест соединения.

Правильно подобранное положение инструмента гарантирует и удобство выполнения запайки стыка, и позволяет следить за корректным проплавлением материала. Последний факт обеспечивает качественное формирование и прочность рабочего соединения. Правильная техника сварки инвертором — проплавление материалов на незначительную глубину, отсутствие брызг, равномерный захват кромок стыка, равномерное распределение расплава. Каким должен получиться соединительный сварочный шов можно увидеть видео для начинающих сварщиков.

Каким должен получиться соединительный сварочный шов можно увидеть видео для начинающих сварщиков.

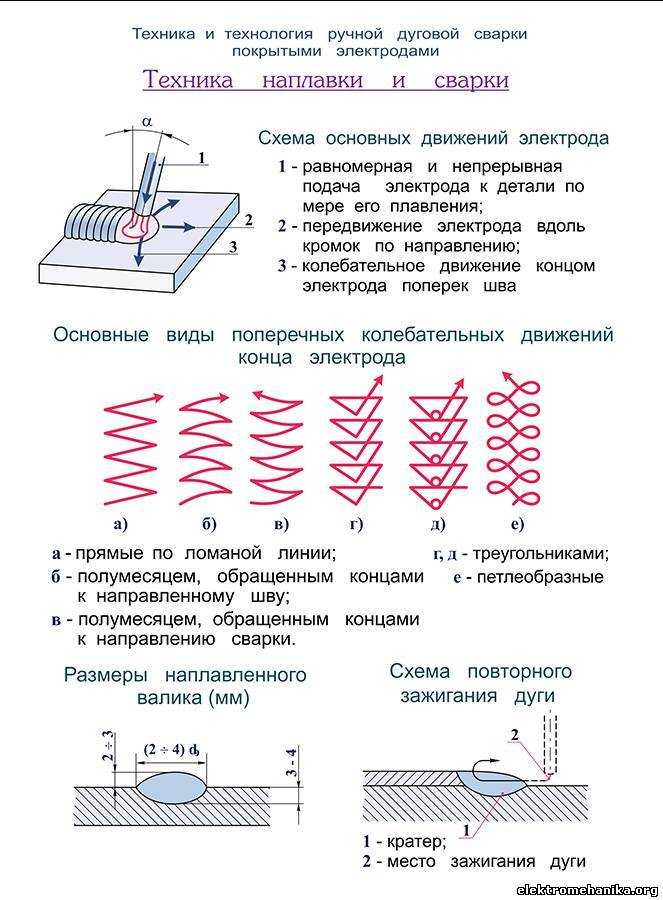

Особенности перемещения дуги при выполнении дуговой сварки

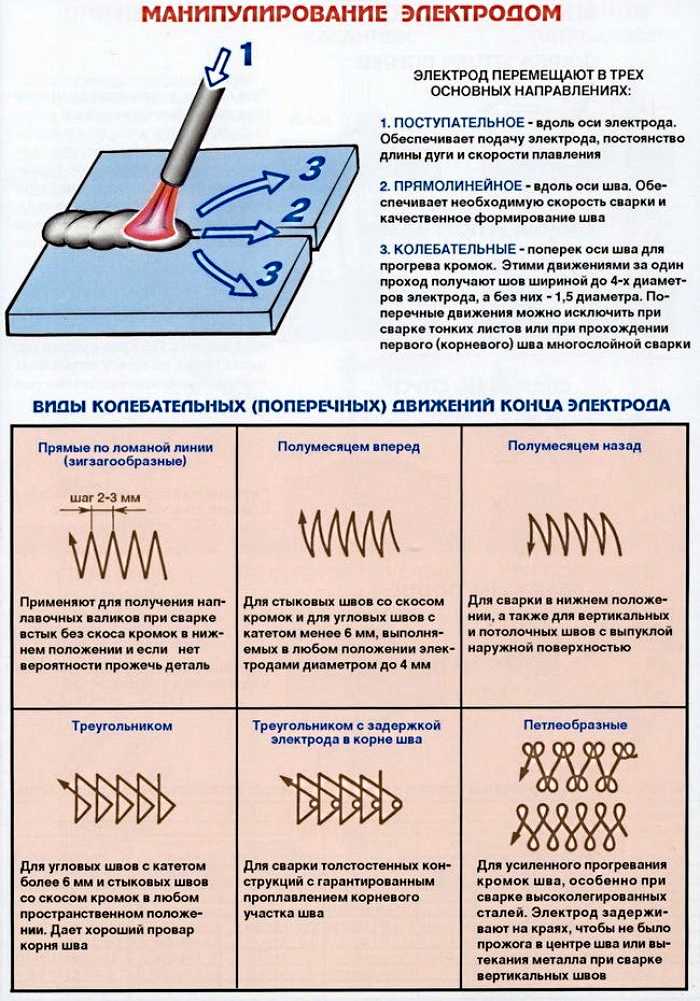

Корректное движение сварной электрической дугой обеспечивает качество и надежность соединительного шва. Описываемая техника дуговой сварки предполагает перемещение дуги в следующих направлениях:

- Поступательном — вдоль оси расходного элемента. Служить для поддержания заданной длины дуги. Правило: продвижение электрода должно согласовываться с укорочением стержня.

- Продольном — вдоль оси рабочего шва. Используется для формирования сварочного ниточного валика. Толщина его напрямую будет зависеть от скорости движение стержня и его габаритов (валик толще на 3 мм диаметра расходного элемента). Валик образует первичную спайку.

- Поперечном — поперек соединительного шва. Концом стержень совершают колебательные движения. Характеристики соединяемых материалов, расположение стыка и его размер, требования к рабочему шву и другие параметры определяют размах поперечных движений.

Движения завершают формирование сварочного соединения. Его ширина будет колебаться в пределах 1,5-5 диаметров используемого стержня.

Движения завершают формирование сварочного соединения. Его ширина будет колебаться в пределах 1,5-5 диаметров используемого стержня.

Чтобы стала понятной эта техника сварки инвертором для начинающих, уточним: все три движения стержнем постепенно накладываются друг на друга, формируя прочное и неразъемное соединение материалов. Поступательно-колебательные движения концом стержня могут иметь различную фигурную траекторию (классических вариантов 11). Каждый из них подходит (удобен) для определенного вида шва. Но вариант фигурного перемещения стрежня подбирают не только по пространственному положению стыка, но и по прочностным характеристикам будущего шва. Для начинающих сварщиков важно запомнить, что перемещение электрической дуги должно быть таким, чтобы края привариваемых объектов расплавлялись с образованием достаточного объема наплавленного металла. Чрезмерный оплав — неаккуратный стык, недостаточный — слабый шов.

При работе с длинными или сложными стыковочными объектами придется выполнять замену стержня. Процедура следующая:

Процедура следующая:

- процесс прервать;

- сменить расходный элемент;

- сбить шлак с остывшего шва;

- возбудить электрическую дугу — поджиг делают на расстоянии 12-13 мм от воронки, которая появилась в конце шва;

- подвести стержень к воронке;

- сформировать сплав из нового и старого стержня;

- завершить перемещение расходного элемента.

Перемещения дуги, которые использует техника сварки инвертором, на видео для начинающих проиллюстрированы детально.

Коротко о схемах сварки и видах соединительных швов

Схема заполнения места соединения деталей будет определять эксплуатационные и прочностные характеристики сварного шва. Поэтому любая техника сварки, в частности дуговой сварки, классифицирует последние по длине и сложности. Различают:

Поэтому любая техника сварки, в частности дуговой сварки, классифицирует последние по длине и сложности. Различают:

- Короткие стыки (до 300 мм). Заваривание выполняют в один проход — от начала до конца.

- Стыки средней длины (от 300 до 1000 мм). Процесс начинают от середины стыка и ведут к краям. Может использоваться и обратноступенчатый метод — место соединение условно разбивается на несколько равных промежутков, каждый из которых заваривается последовательно в одном направлении.

- Длинные стыки (свыше 1000 мм). Заваривание шва проводится обратноступенчатым методом (самые короткие), каскадом, горкой, блоками (способы вразброс).

На видео продемонстрировано корректное сваривание стыков несколькими видами швов. После его формирования, важно правильно заварить кратер. Нельзя резко обрывать конец шва. Нужно постепенно удлинять дугу, завершив движения стержнем. Процесс сварки заканчивает с ее обрывом. Закрепить теоретический материал поможет видео.

youtube.com/embed/l2mTiHmyBTk?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Основной метод дуговой сварки

Дуговая сварка представляет собой процесс соединения двух металлических деталей с использованием покрытого флюсом электрода, который плавится в электрической дуге и становится сплавленной частью свариваемых деталей. Дуговая сварка требует времени, усилий и терпения, так как положение сварочного стержня очень чувствительно к положению заготовки. Ниже приводится простое руководство по изучению основных методов дуговой сварки.

Существует 4 основных этапа выполнения дуговой сварки:

Зажечь дугу. Это процесс создания электрической дуги между электродом и заготовкой.

Перемещение дуги для создания валика. Валик представляет собой металл плавящегося электрода, стекающий с расплавленным металлом основного металла и заполняющий пространство между соединяемыми сваркой деталями.

Сформируйте сварной шов. Это делается путем переплетения дуги вперед и назад по траектории сварки либо зигзагообразным движением, либо движением в виде восьмерки, чтобы металл растекался на ширину, которую вы хотите, чтобы получился готовый сварной шов.

Зачистите и зачистите сварной шов между проходами. Каждый раз, когда вы выполняете проход или переход от одного конца сварного шва к другому, вам необходимо удалять шлак или расплавленный электродный флюс с поверхности сварного шва, чтобы только чистый расплавленный металл заполнял сварной шов. на последующих проходах.

На что обратить внимание при дуговой сваркеПодготовка металла к сварке

Дуговая сварка более устойчива к слегка ржавому металлу, чем другие процессы электросварки, но, по крайней мере, вы должны удалить краску, жир, ржавчину или другие загрязнения с помощью металлической щетки, наждачной бумаги или абразивной шлифовальной машины, чтобы избежать загрязнения или включения сварного шва.

Закрепите зажимы на заготовках и заземлите

Убедитесь, что имеется чистое место, чтобы электрическая цепь могла быть замкнута с минимальным сопротивлением в месте заземления. Опять же, ржавчина или краска будут мешать заземлению вашей заготовки, что затруднит создание дуги в начале сварки.

Выберите правильный стержень и диапазон силы тока для выполняемой работы ) электрод, при 80-100 ампер.

Угол наклона стержня (угол опережения)

При сварке заготовки стержень должен быть наклонен примерно на 10–20 градусов от вертикали и вытянут в направлении к сварщику. Угол наклона стержня предотвращает захват шлака стержнем (включения в сварном шве будут происходить, если сварка ведется по шлаку). Свободной рукой поддерживайте верхнюю часть электрода, чтобы при необходимости улучшить контроль электрода.

Длина дуги Длина дуги — это расстояние между электродом и сварочной ванной. Он должен быть примерно таким же, как диаметр стержня. Вы привыкнете к длине дуги после некоторой практики.

Он должен быть примерно таким же, как диаметр стержня. Вы привыкнете к длине дуги после некоторой практики.

Длину дуги можно легко определить по звуку и видимому свету дуги. Дуга должна быть короткой и скрывать большую часть света от сварного шва, не проталкивая стержень в ванну шлака. Хорошая короткая дуга приведет к постоянному резкому потрескиванию. Внешний вид завершенного сварного шва даст дополнительные подсказки.

Сохранение угла подъема и длины дуги

По мере того как сварочный стержень становится короче в процессе сварки, необходимо прилагать осознанные усилия для уменьшения длины дуги. Чрезмерная длина дуги приведет к нестабильной дуге с избыточным нагревом и подрезом. Это одна из самых частых ошибок новичков.

Угол стержня должен сохраняться по всей длине сварного шва. Практика необходима, чтобы избежать уменьшения угла опережения по мере продвижения сварки, так как это может привести к включениям шлака и даже к остановке дуги. Простой подход к сохранению угла наклона стержня состоит в том, чтобы сосредоточиться на перемещении держателя стержня, а не стержня, по ходу сварки

Простой подход к сохранению угла наклона стержня состоит в том, чтобы сосредоточиться на перемещении держателя стержня, а не стержня, по ходу сварки

После сварки вы можете удалить шлак и очистить сварной шов. Срежьте шлак и проволочной щеткой удалите все посторонние материалы и оставшийся шлак. Обязательно наденьте защитные очки, так как хрупкий шлак может разлететься на большое расстояние. Чистый сварной шов после шлифовки легче осмотреть на наличие ямок, лужиц или других дефектов.

Руководство для начинающих по сварке ВИГ

Сварка ВИГ стала популярной среди домашних мастеров, домашних механиков и профессионалов в области строительства, поскольку ее можно использовать со всеми типами металлов. Вы можете соединять сталь, алюминий, медь и нержавеющую сталь в широком диапазоне толщин с помощью процесса сварки TIG. Из различных процессов дуговой сварки TIG обеспечивает высочайшее качество сварки.

Сварные швы точные и аккуратные. Работа чистая и не образует дыма или остатков. Отсутствие шлака снижает вероятность дефектов сварки, таких как шлаковые включения, которые могут привести к получению плохого металла сварного шва. В отличие от обычной дуговой сварки, готовый шов практически не требует очистки.

Работа чистая и не образует дыма или остатков. Отсутствие шлака снижает вероятность дефектов сварки, таких как шлаковые включения, которые могут привести к получению плохого металла сварного шва. В отличие от обычной дуговой сварки, готовый шов практически не требует очистки.

Увидев все преимущества сварки TIG, в этом руководстве мы увидим, что это за процесс, как он работает, какие расходные материалы необходимы и как выполняется процесс, а также отрасли промышленности, в которых применяется технология сварки. используется в и основные плюсы и минусы.

Перейти к разделу:

- Что такое сварка TIG?

- Наука о сварке TIG

- Какие расходные материалы необходимы для сварки TIG?

- Начало работы со сварочным аппаратом TIG

- Применения для сварки TIG

- Сварка TIG за и против

- Часто задаваемые вопросы по сварке TIG

- Следующие шаги: что делать после обучения сварке TIG

По данным Института сварки (TWI), сварка TIG — это процесс сварки плавлением, в котором используется неплавящийся (вольфрамовый) электрод для нагрева заготовки. Затем он защищает сварные швы инертным газом.

Затем он защищает сварные швы инертным газом.

TIG просто означает сварку вольфрамом в среде инертного газа. Процесс сварки также называют дуговой сваркой вольфрамовым электродом в среде защитного газа (GTAW).

Это означает, что во время сварки TIG между вольфрамовым электродом и заготовкой возникает электрическая дуга. Электрическая дуга интенсивна, но ее можно превосходно направлять.

Наука, стоящая за сваркой TIGСварка TIG основана на повышении температуры соединяемых деталей до точки плавления с помощью электрической дуги, которая создается между неплавящимся вольфрамовым электродом и заготовкой за счет прохождения переменный или постоянный электрический ток.

Сварка чаще всего выполняется при прямой полярности (полюс (-) генератора соединен с электродом) для металлов и сплавов (таких как сталь, нержавеющая сталь, медь, титан и никель). Однако в случае легких сплавов алюминия или магния мы свариваем с чередованием полярности, чтобы обеспечить процесс самоочистки, т. е. разрушение оксидного слоя, образовавшегося во время сварки. Пробой этого слоя происходит путем изменения полярности с помощью переменного тока.

е. разрушение оксидного слоя, образовавшегося во время сварки. Пробой этого слоя происходит путем изменения полярности с помощью переменного тока.

Невозможно выполнять сварку с обратной полярностью (полюс (+) подключен к электроду), поскольку это разрушит электрод, расплавив его, так как в этом случае большая часть тепла дуги будет концентрироваться на конце вольфрамового электрода.

Сварочные аппараты TIG оснащены трансформаторной или современной инверторной технологией. Современные сварочные аппараты с инверторной технологией не только намного легче трансформаторов, но и позволяют значительно больше настроек, которые можно использовать для сварки.

Более сложные устройства предлагают опцию импульсной сварки ВИГ, при которой вы можете еще точнее адаптировать отдельные параметры к вашим требованиям во время сварки.

Импульсная функция снижает воздействие тепла на материал и позволяет сваривать очень тонкие листы. В дополнение к частоте импульсов или количеству импульсов в секунду вы можете использовать регуляторы для прямого влияния на значения тока, такие как базовый ток, пиковый ток, время импульса на базовом токе и пиковом токе, а также другие факторы, чтобы достичь максимально совершенного сварного шва за счет точного контроля тепловложения дуги.

Процесс TIG заключается в создании электрической дуги между негорючим электродом (вольфрам) и свариваемой деталью. С помощью этого процесса можно сваривать с присадочным металлом или без него. Этот присадочный металл часто представляет собой тот же материал, что и свариваемая деталь.

Для сварки ВИГ требуется подача инертного защитного газа, такого как чистый аргон. Во время сварки TIG необходимый ток подается вольфрамовым электродом — центральным элементом процесса сварки. Этот вольфрамовый электрод является источником электрической дуги, которая нагревает и разжижает свариваемый материал.

За это время из газового сопла выходит защитный газ. Затем он защищает нагретый материал (а также ванну с жидким расплавом) от химических реакций при контакте с окружающим воздухом. Этот процесс гарантирует высокое качество сварных швов.

Электрическая дуга позволяет поднять температуру более чем до 6000 градусов по Фаренгейту.

Ниже приведены некоторые инструменты и материалы, необходимые для сварки TIG.

Вольфрамовый электродВ отличие от сварки MIG-MAG, когда расходуемый присадочный материал также действует как сварочный электрод, при сварке TIG используется вольфрамовый электрод. Этот электрод проводит ток, и его форма влияет на сварной шов. Кроме того, он не плавится и имеет более длительный срок хранения. На поведение сварочной ванны также может влиять химический состав.

Используемые электроды состоят в основном из вольфрама с твердостью более 99 процентов. Оксиды металлов добавляются для увеличения электронной эмиссионной способности электрода и эффективности. Поэтому существует много типов вольфрамовых электродов на основе оксидов, присутствующих в вольфраме, и каждый тип имеет цветовой код (например, красный цвет для W-Tho2), который содержит оксид тория, и зеленый цвет для электродов из чистого вольфрама. Для сварки алюминия также существуют электроды из чистого вольфрама.

Для сварки алюминия также существуют электроды из чистого вольфрама.

Вольфрамовый электрод окружен газовым соплом, через которое проходит инертный газ (например, аргон, гелий, водород или их смесь). Таким образом, он защищает дугу и металл сварного шва от окисления окружающей атмосферой.

Аппарат для сварки ВИГОборудование для сварки ВИГ состоит из источника постоянного тока CC, кабеля заземления, сварочной горелки и газового баллона для сварки ВИГ или подключения к газовой сети. Сварочный аппарат имеет важное значение в этом комплекте. Сварочный аппарат может быть трансформаторного или инверторного типа. Машина также может содержать блок жидкостного охлаждения. Механизм подачи проволоки не требуется, так как присадочный металл подается вручную.

Мощность, используемая в сварочных аппаратах, обычно представляет собой источник питания постоянного тока, который может производить переменный ток AC, постоянный ток положительного постоянного тока + или постоянный ток отрицательного постоянного тока (сокращенно источник питания переменного/постоянного тока). Наиболее распространенные сварочные аппараты TIG используют постоянный ток (DC).

Наиболее распространенные сварочные аппараты TIG используют постоянный ток (DC).

При сварке TIG стали или нержавеющей стали процесс сварки TIG постоянным током показывает хорошие результаты. Если вы хотите начать TIG-сварку алюминия, вы должны использовать переменный ток, так как TIG-сварка алюминия требует особых требований к сварке в отношении упомянутого выше процесса самоочистки.

Для этого можно использовать аппараты для сварки TIG переменным и постоянным током, которые также часто называют аппаратами для сварки алюминия. При TIG-сварке алюминия на переменном токе на алюминии не должны образовываться твердые оксидные слои. Эти слои могут привести к тому, что сварной шов станет некачественным. С помощью метода сварки TIG на переменном токе можно достаточно эффективно сваривать и другие легкие металлы, такие как магний.

Горелка или электрододержатель Сварочная горелка или электрододержатель TIG представляет собой ручную часть сварочного аппарата. Это позволяет выполнять точную сварку непосредственно на заготовке.

Это позволяет выполнять точную сварку непосредственно на заготовке.

Горелка для сварки TIG обычно содержит вольфрамовый электрод, стабилизированный зажимной втулкой, с помощью которой генерируется дуга. Колпак горелки защищает сварщика от контакта с концом неплавящегося вольфрамового электрода.

Трубопровод защитного газа проходит через ручку сварочной горелки TIG к газовому соплу и подает необходимый защитный газ.

В случае сварочной горелки TIG с водяным охлаждением (когда сварочный ток превышает 250 AMP) через рукоятку горелки проходят две дополнительные линии, а именно вход воды и возврат. Они обеспечивают адекватное охлаждение горелки и защищают от перегрева.

Наконец, провод сварочного тока также проходит через ручку сварочной горелки TIG к вольфрамовому электроду для создания необходимой сварочной цепи.

С помощью переключателя горелки на рукоятке сварочной горелки TIG можно включать и выключать сварочную горелку, а также запускать и останавливать подачу электричества, защитного газа и охлаждающей воды.

В начале дуги используется высокочастотный ток для облегчения зажигания дуги. В случае отключения тока переключатель на рукоятке позволяет постепенно снижать ток до отключения. Постепенное понижение уменьшает кратерные трещины, образующиеся при традиционных процессах сварки из-за резкого отключения тока в конце сварки.

Подача защитного газа (гелий, аргон, водород или смесь)В большинстве случаев используется аргон, особенно в Европе. По данным Обсерватории экономической сложности (OEC), Германия, Бельгия и Нидерланды обладают одними из самых больших запасов газообразного аргона и являются ведущими экспортерами.

Этот нейтральный газ позволяет избежать мгновенного окисления при плавлении свариваемого металла. Это также влияет на создание дуги на зажигание, форму валика и скорость сварки.

Аргон лучше подходит для более тонких металлов из-за меньшей потребности в тепле. В Соединенных Штатах гелий используется, так как здесь его больше. Хотя гелий затрудняет зажигание, он повышает напряжение дуги и, следовательно, обеспечивает большее проплавление и скорость сварки.

Хотя гелий затрудняет зажигание, он повышает напряжение дуги и, следовательно, обеспечивает большее проплавление и скорость сварки.

Продувочный газ (аргон) можно смешивать с водородом (5 или 10%) для получения двух различных результатов, которые зависят от поставленной цели.

Если вы хотите уменьшить зону термического влияния (ЗТВ), добавление водорода позволяет снизить количество необходимой энергии примерно на 25 процентов. Это связано с тем, что водород имеет свойство концентрировать электронный пучок, исходящий от вольфрама, и, таким образом, уменьшать ширину наплавленного валика.

Для аустенитных нержавеющих сталей использование смесей аргона и водорода повышает производительность за счет увеличения провара и скорости сварки.

Стержень из присадочного металла Присадочный металл состоит из стержня переменного диаметра; состав которых подобен свариваемому металлу. Как следует из названия, этот металл сплавляется с дугой и представляет собой дополнительный материал во время формирования валика сварного шва. Вот список наиболее широко используемых присадочных металлов.

Вот список наиболее широко используемых присадочных металлов.

- ER5356 или S Al 5356 для алюминия

- ER316L или W 19 12 3 L для аустенитных нержавеющих сталей

- ER70S-3 или W 42 5 W3Si1 для обычных углеродистых сталей

- TA6V для титана

Использование газа, сварочных лучей и сварочных брызг может быть опасным для сварщика. Важно использовать защитное снаряжение.

- Защитные очки

Защитные очки используются для защиты глаз от опасных лучей и искр. Сварка без них может привести к мгновенным ожогам или тому, что называется глазом сварщика, то есть ощущению песка в глазах и таким симптомам, как слезотечение и покраснение глаз, чувствительность к свету и многое другое.

Вам потребуются рубашки с длинными рукавами и брюки для защиты тела от сварочных брызг, а одежда для сварщиков также должна быть огнестойкой (FR).

- Кожаные сапоги

Кожаные сапоги являются частью защитного снаряжения. Они защищают сварщика от искр, поражения электрическим током и других опасностей, связанных со сваркой.

- Перчатки

Опять же, хорошие перчатки для сварки TIG не распространяют горение. Огнестойкость гарантирует, что они могут выдерживать высокие температуры. Сварочные перчатки должны защищать сварщика от пламени, порезов, искр и тепла.

- Солнцезащитный крем

Солнцезащитный крем сварщика должен быть обработан оксидом цинка, чтобы физически блокировать все формы излучения, испускаемого при сварке. Это могут быть UVA, UVB или UVC.

Начало работы со сварочным аппаратом TIGСварка вольфрамовым электродом в среде инертного газа включает следующие процедуры.

Подготовка инструментов и рабочего места Перед запуском сварочного аппарата обязательно наденьте защитные очки, тяжелую огнестойкую сварочную одежду и сварочную маску с защитой глаз.

Убедитесь, что у вас чистая поверхность. Подготовка детали из углеродистой стали заключается в ее зачистке с помощью шлифовального круга или пескоструйного аппарата. Для алюминиевой детали лучше всего использовать проволочную щетку из нержавеющей стали.

Если деталь изготовлена из нержавеющей стали, протрите место сварки тряпкой, смоченной в растворителе. Перед началом сварки обязательно храните ветошь и химикаты в надежном месте.

Взять и заточить электродРазмер вольфрамового электрода зависит от толщины заготовки и сварочного тока. Обязательно затачивайте электрод радиально по окружности, а не прямо к концам.

Для заточки можно использовать пемзу. На всякий случай ориентируйте электрод в том же направлении, что и камень.

Иметь закругленный конец, если сварка выполняется переменным током, или острый конец, если сварочный ток является постоянным. Если вы выполняете угловой или стыковой шов, то заточите электрод так, чтобы получился стержень длиной от 5 до 6 миллиметров.

Отвинтите заднюю часть электрододержателя и вставьте электрод. Затем прикрутите эту часть обратно. Обычно электрод должен выступать за пределы защитной оболочки зажима примерно на 6 мм.

Выберите защитный газ и отрегулируйте поток сварочного газаМожно использовать чистый аргон, гелий или смесь аргона и гелия. Снимите защитный пластиковый колпачок. Прокачайте резьбовой корпус клапана, быстро открывая и закрывая его, чтобы удалить посторонние предметы.

Затяните винт регулятора. Полностью затяните гайку, повернув регулятор, чтобы он правильно расположился в клапане. Затяните регулятор гаечным ключом, повернув ручку давления против часовой стрелки.

Подсоедините газовый шланг и расходомер, затем откройте вентиль баллона. Обязательно открывайте кран медленно и постепенно. Обычно достаточно четверти оборота.

Наконец, проверьте отсутствие утечки газа либо на слух, либо распылив средство для обнаружения утечек на фитинги. Отрегулируйте расход газа, воздействуя на регулятор. Настройка зависит от характера сварки, но обычно она составляет от 4 до 12 литров в минуту.

Отрегулируйте расход газа, воздействуя на регулятор. Настройка зависит от характера сварки, но обычно она составляет от 4 до 12 литров в минуту.

Подключить педаль к сварочной станции. Эта педаль используется для контроля температуры во время сварки. Соберите сварочную горелку TIG. Горелки этого типа снабжены керамическим соплом для направления аргона, медной втулкой для удержания электрода и охлаждающей средой. Закрепите резак с помощью адаптера, входящего в комплект принадлежностей.

Выберите полярностьВы можете настроить полярность вашей станции в соответствии с типом металла, который вы собираетесь сваривать. При наличии алюминиевых деталей установите селектор в положение, соответствующее переменному току (AC). С другой стороны, если свариваемые детали изготовлены из стали, выбирайте сборку с прямой полярностью, то есть с отрицательным электродом постоянного тока.

Регулировка силы тока Регулировка силы тока позволяет контролировать процесс сварки. Чем больше толщина свариваемых деталей, тем выше будет интенсивность. Но если вы правильно координируете свое действие на педаль, у вас будет меньше проблем с интенсивностью.

Чем больше толщина свариваемых деталей, тем выше будет интенсивность. Но если вы правильно координируете свое действие на педаль, у вас будет меньше проблем с интенсивностью.

Вот некоторые общие значения силы тока в зависимости от толщины: 1,6 мм, от 30 до 120 ампер; 2,4 мм, от 80 до 240 ампер; 3,2 мм, от 200 до 380 ампер.

Сварить основные металлыПродолжайте соединять детали. Закрепите эти детали с помощью уголка или плоской планки с помощью хомутов. Совместите детали (создайте точки сварки, предназначенные для удержания деталей вместе до завершения сварки). Поместите эти точки на расстоянии нескольких дюймов друг от друга вдоль сварного шва.

Регистрация шариковДержите горелку TIG в руке. Обязательно держите его под углом около 75 градусов, с электродом в пределах 0,5 см от свариваемых деталей. Не касайтесь деталей вольфрамовым электродом, чтобы не загрязнить сварной шов.

Регулируйте температуру сварки с помощью педали. Ширина сварочной ванны должна быть примерно 0,5 см. Важно поддерживать бассейн разумного размера, чтобы избежать плохого завершения операции сварки.

Ширина сварочной ванны должна быть примерно 0,5 см. Важно поддерживать бассейн разумного размера, чтобы избежать плохого завершения операции сварки.

Держите свинцовый электрод другой рукой. Держите его в точке, где металл будет нагреваться факелом, так, чтобы он составлял угол 15 градусов с горизонтом.

Нагрейте основной металл горелкой. Под воздействием тепла будет создана сварочная ванна, которая будет использоваться для сварки двух частей. Как только сварочная ванна коснется двух деталей, заполните шов присадочным металлом быстрыми движениями, чтобы избежать образования выпуклостей. Присадочный металл укрепит сварной шов.

Расширение сварочной ванныДля этого перемещайте электрическую дугу в правильном направлении. В отличие от процесса сварки MIG, при котором вы перемещаете сварочную ванну в направлении движения горелки, в процессе TIG вы толкаете сварочную ванну в направлении, противоположном наклону горелки.

Движение руки похоже на движение руки левши, держащего карандаш. В то время как правша водит карандашом, как если бы он делал сварку MIG (с обоими углами, наклоненными вправо), левша держит свой карандаш наклоненным влево, хотя он должен толкать его вправо. Завершите сварку, продвигая сварочную ванну. Вы только что сделали сварку TIG!

В то время как правша водит карандашом, как если бы он делал сварку MIG (с обоими углами, наклоненными вправо), левша держит свой карандаш наклоненным влево, хотя он должен толкать его вправо. Завершите сварку, продвигая сварочную ванну. Вы только что сделали сварку TIG!

Следующее учебное пособие на YouTube от Miller Welders предлагает дополнительные советы по сварке TIG и методы сварки TIG для тех, кто хочет узнать больше: https://youtu.be/tNYmo2_DI6c

Приложения для сварки TIGДля чего используется сварка TIG ?

Сварка ВИГ широко используется в аэрокосмической и авиационной промышленности, поскольку этот процесс обеспечивает прочное и чистое сварное соединение. Это идеально подходит для ремонта и сборки компонентов самолета.

- Автомобильная промышленность

Известно, что процесс TIG помогает уменьшить коррозию. Крылья автомобиля сварены методом TIG для предотвращения ржавчины.

- Кузовной ремонт

Сварка ВИГ идеально подходит для кузовных работ. Это процесс, который широко используется при восстановлении и ремонте кузова автомобиля.

- Сварка трубопроводов

Процесс орбитальной сварки TIG часто считается лучшим процессом сварки сборок трубопроводов для сварки полных соединений труб малого диаметра, не превышающих 2 ½ дюйма в диаметре, или для сварки корневых швов, в то время как заполняющие и заглушки выполняются с использованием также используются другие процессы сварки: дуговая сварка в среде защитного газа (SMAW), сварка в среде инертного и активного газа (MIG-MAG) и дуговая сварка с флюсовой проволокой (FCAW).

Плюсы и минусы сварки ВИГНиже перечислены некоторые преимущества и недостатки сварки ВИГ.

Плюсы- Очень чистые сварные швы

- Может использоваться с наполнителем или без него

- Создает прочные сварные швы

- Обеспечивает высокую степень контроля для сварщика

- Может выполняться вручную или автоматически

Минусы

- Отнимает много времени

- Нельзя использовать для более толстых металлических соединений

- Требуются высококвалифицированные сварщики

Сварка ВИГ довольно популярна, поскольку она обеспечивает более высокое качество сварных швов, чем сварка МИГ. Кроме того, он более точен и может использоваться со всеми типами металлов. Вы можете соединять сталь, алюминий, медь и нержавеющую сталь с помощью сварки TIG в широком диапазоне толщин.

Кроме того, он более точен и может использоваться со всеми типами металлов. Вы можете соединять сталь, алюминий, медь и нержавеющую сталь с помощью сварки TIG в широком диапазоне толщин.

При сварке MIG-MAG присадочный металл подается через горелку, поэтому горелки TIG отличаются от горелок MIG-MAG. Сварка TIG не требует этого метода.

Для каких материалов подходит сварка TIG?Сварка ВИГ подходит, в частности, для нержавеющей стали, алюминия и никелевых сплавов — от очень тонких листов алюминия и нержавеющей стали до специальных материалов, таких как титан.

Требуется ли для сварки TIG присадочный металл? В принципе, для сварки TIG не требуется присадочный металл. Сборка сваркой здесь осуществляется путем проплавления соединения и в этом случае называется автогенной сваркой. Если возникает необходимость работать с присадочным металлом, его необходимо добавлять в сварочную ванну вручную либо с помощью специального механизма подачи холодной проволоки.

Его химические свойства позволяют защитить процесс от окисления.

Его химические свойства позволяют защитить процесс от окисления. Детали соединяются сварочными точками, через заданные промежутки, по всей длине свариваемой поверхности.

Детали соединяются сварочными точками, через заданные промежутки, по всей длине свариваемой поверхности.

Стержень при работе наклонен на 30-600. Инструмент продвигается вперед. Такую технологию применяют при соединении вертикальных, потолочных и горизонтальных стыков. Также применяется эта техника для сварки труб — электросваркой удобно соединять неповоротные стыки.

Стержень при работе наклонен на 30-600. Инструмент продвигается вперед. Такую технологию применяют при соединении вертикальных, потолочных и горизонтальных стыков. Также применяется эта техника для сварки труб — электросваркой удобно соединять неповоротные стыки. Движения завершают формирование сварочного соединения. Его ширина будет колебаться в пределах 1,5-5 диаметров используемого стержня.

Движения завершают формирование сварочного соединения. Его ширина будет колебаться в пределах 1,5-5 диаметров используемого стержня.