Автоматическая контактная точечная сварка алюминия

Автоматическая контактная точечная сварка алюминия | РудетрансВаш регион:

Московская область

В последние десятилетия ситуация в области контактной точечной сварки изменилась. На смену традиционным технологиям пришли технологии позволяющие программно изменять параметры режима сварочного процесса в период формирования сварочного соединения, согласно расчетным данным или в зависимости от условий протекания самого сварочного процесса. Появились технологии – адаптивной автоматической контактной сварки (интеллектуальной сварки).

Появление новых технологий и оборудования в области контактной сварки обуславливалось следующими причинами:

- применение новых материалов;

- возрастающие требования к качеству

- применение роботизированной техники, обусловленное массовым характером производства;

- новая элементная база и широкое использование вычислительной техники для создания новых типов сварочной техники.

Наглядным примером развития сварочной техники и технологий в области контактной точечной сварки является автомобильная промышленность. Идеи воплощенные в новых технологиях контактной сварки в основном разрабатывались для потребностей автомобильной отрасли и в последствии получили свое признание в других отраслях промышленности, таких, как авиационная, оборонная, машиностроение, судостроение и строительство.

Современные тенденции при производстве автомобилей связаны с повышением требований к их безопасности и экономичности, а это при производстве кузовов автомобилей требует решение двух основных задач – снижение веса и увеличение прочности конструкции кузова.

Реализация данного решения связана с применением новых материалов в конструкции автомобилей, соединение которых традиционными способами контактной точечной сварки не представляется возможным.

Точечная сварка алюминия – основы технологии

Инженеры компании Elmatech ведут активную работу по теме «Точечная сварка алюминия». Им удалось создать выгодную по цене машину для автосервиса, которая сваривает алюминий до 3 мм толщиной.

Им удалось создать выгодную по цене машину для автосервиса, которая сваривает алюминий до 3 мм толщиной.

Далее – пара диаграмм, которые это подтверждают.

Пример при общей толщине листа 2 мм.

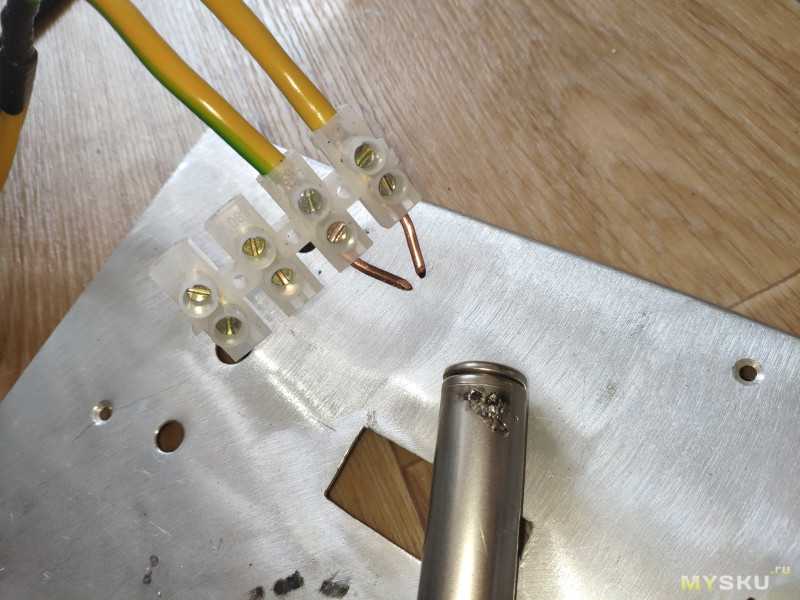

Колпачки электродов после сварки.

Компания Elmatech разработала специальные биметаллические электродные колпачки для сварки алюминия с применением которых возможно выполнить 20 точек подряд. После этого электрод зачищается.

График показывает последовательность точек при сварке алюминия с общей толщиной 3 мм.

На графике видно, что оборудование обеспечивает стабильную повторяемость и высокое качество сварного соединения. Далее приведен пример отшлифованного среза сварного соединения. Структура созданного сварочного ядра хорошо сохраняется и после 15 точек:

Для сварки алюминия с применением технологии контактной сварки в полностью автоматическом режиме фирма Elmatech создала программу, позволяющую производить контактную сварку трудно свариваемого алюминия с последовательностью от 15 до 20 сварочных точек и надежно привариваемой общей толщиной до 3 мм.

Сварочное оборудование с применением технологии адаптивной контактной сварки уже очень хорошо зарекомендовало себя для автосервиса и ремонта автомобилей.

Установки автоматической контактной точечной сварки

ELMAspot VISION AV — Автоматическая установка контактной сварки

Подробнее

Заявка на оборудование

MIDIspot-VISION AV — Автоматическая установка контактной сварки

Подробнее

Заявка на оборудование

© 2019. Рудетранс. Все права защищены. При использовании материалов сайта прямая гиперссылка на сайт «Рудетранс» обязательна.

Контактная сварка алюминия и его сплавов — «Вебер Комеханикс»

Каталог

15.11.2013

В последние годы наблюдается устойчивая тенденция к увеличению объема использования алюминия и его сплавов в различных отраслях промышленности, особенно в тех случаях, когда важны стойкость к коррозии, легковесность конструкции и высокое соотношение прочность/вес для металлических конструкций.

При точечной сварке заготовок из алюминия и его сплавов необходимо учитывать некоторые важные моменты, такие как специальные режимы сварки, предварительная обработка поверхности, контроль качества полученного сварного соединения и некоторые другие параметры. Об этом и пойдёт речь в статье.

Поскольку алюминий обладает очень высокими коэффициентом теплопроводности и интенсивностью нагрева, при проведении сварочных операций с ним нужно использовать жесткие режимы сварки с малым временем включения тока во избежание деформации и склеиваниясвариваемых заготовок. Следует учитывать тот факт, что сварочный ток будет значительно выше, так как коэффициент электрического сопротивления алюминия ниже, чем у стали.

Поверхность алюминиевых заготовок зачастую загрязнена пылью, маслом, включениями и покрыта оксидной пленкой из оксида Al2O3 (электроизоляционный слой с температурой плавления, превышающей 2000 С). Для получения качественного сварного соединения необходимо устранять все вышеуказанные примеси, в особенности это касается оксидной пленки, которая должна быть удалена, либо ее толщина должна быть минимальной, чтобы понизить сопротивление поверхности заготовки, насколько это возможно.

Оксидную пленку обычно удаляют механически, либо с помощью химических реагентов (травление). Механическая зачистка, которая, в основном, производится вручную, применяется для точечной обработки. При удалении оксидной пленки не желательно применение абразивных материалов с крупной зернистостью, так как это ухудшает качество поверхности. Подготовка поверхности травлением является наилучшим решением для получения качественных сварных соединений. К преимуществам травления можно отнести возможность получения равномерного электрического сопротивления после обработки. Во избежание повторного образования оксидной пленки рекомендуется произвести сварку обработанного материала в течение 24-36 часов после зачистки.

Качество соединения также во многом зависит от формы и материала электродов. При точечной контактной сварке электроды должны обладать высокой электро- и теплопроводностью, стойкостью к деформациям, а также низкой склонностью к диффузии со свариваемым материалом.

Основное назначение электродов:

– передача сварочного тока;

– отвод тепла от заготовок;

– передача сварочного усилия.

Качество соединения в контакте электрод-деталь является ключевой переменной для получения качественного сварного соединения. В процессе естественного износа электрода его рабочая поверхность увеличивается, уменьшая тем самым плотность тока и интенсивность передачи тепла в заготовку. Для определения максимального/минимального количества сварок до следующей зачистки и восстановления рабочей поверхности электродов, необходимо проводить тесты.

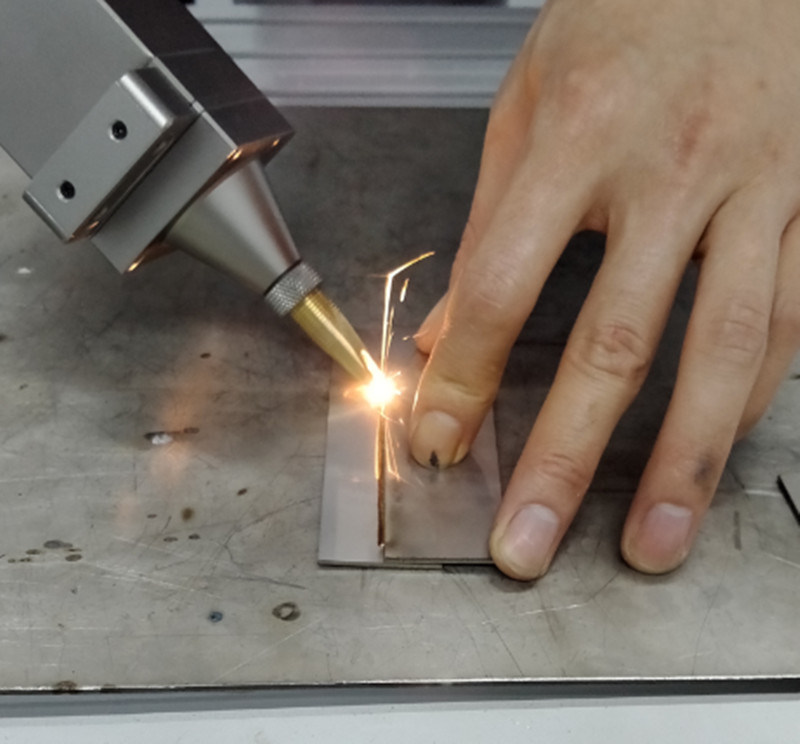

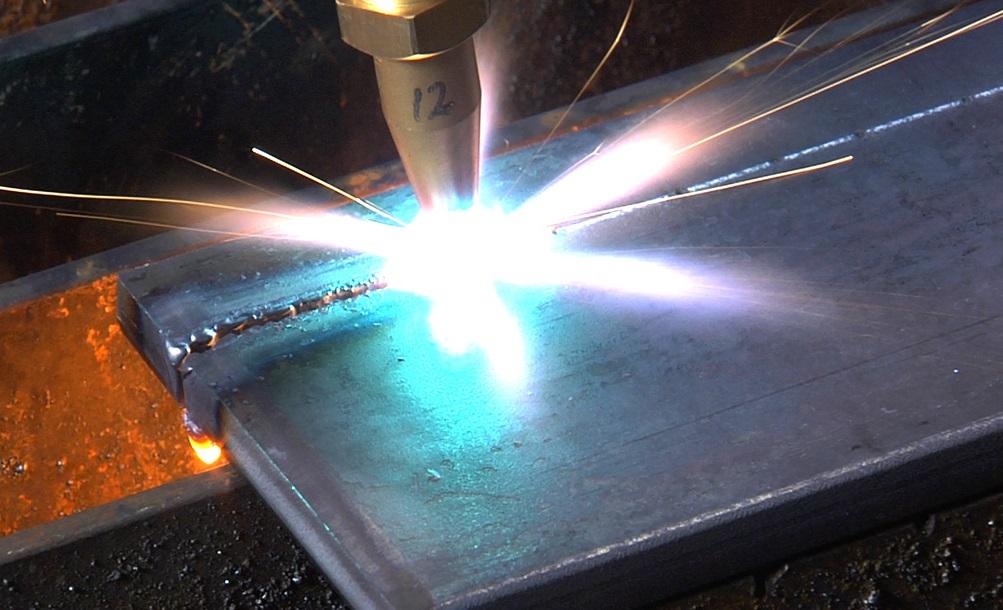

Образцы высококачественной сварки алюминия на машинах контактной сварки

Что касается формы электродов, то наилучшие результаты достигаются при использовании электродов с полусферической формой рабочей поверхности. Если на одной из сторон детали не допустимы механические отпечатки, то один из электродов может иметь плоскую рабочую поверхность. Важным параметром является фаза охлаждения, так как без должного охлаждения заготовки после пропускания тока (охлаждение происходит в сжатом состоянии через электроды) может возникать диффузия медного и алюминиевого сплавов, что сокращает срок службы электродов.

Для улучшения качества сварной точки можно увеличить усилие на электроде после протекания сварочного тока – применить ковочное усилие (в два раза больше сварочного усилия).

Необходимо обратить внимание, что при сварке сплавов с высокой электропроводностью (Al 99.5) рекомендуется увеличить ток на 15 %. При сварке сплавов с более низкой электропроводностью (АМг3) рекомендуется уменьшить значение тока на 5-10%.

Мы рекомендуем рассматривать табличные значения в качестве основы для проведения пробных тестов на образцах, в ходе которых Вы сможете подобрать оптимальные параметры для достижения требуемого качества сварки.

Ещё один важный момент, на который нужно обратить внимание. В процессе образования сварного соединения часть алюминия уходит из расплавленной зоны (литого ядра), создавая при этом условия для возможного образования трещин и пустот. Исходя из этого, рекомендуется увеличивать сварочное усилие в этой части цикла (время выдержки). При наличии возможности регулировки сварочного усилия внутри сварочного цикла (машины с пропорциональным клапаном) упрощается процесс оптимизации параметров сварки (времени, тока, мощности), и мы получаем дополнительные возможности для достижения лучшего качества сварки.

Машины точечной и рельефной сварки серии PPN 3FCC

Особенности машин:

- Получение высококачественных сварных соединений.

- Большая мощность машин позволяет охватить широкий диапазон задач рельефной сварки.

- Отсутствие потерь мощности при увеличении длины хоботов.

- Отсутствие потерь мощности в случае наличия в сварочном контуре магнитных материалов.

- Сварка постоянным током обеспечивает большой ресурс электродов.

- Больший КПД по сравнению с однофазными машинами.

- Меньшее время сварки.

- Сбалансированное потребление мощности электрической сети.

- Большие коэффициент мощности и выходная мощность.

- Снижение потребляемой мощности и, как следствие, расходов на электроэнергию.

- Водяное охлаждение вторичной цепи.

В России официальным представителем компании CEA является компания «Вебер Комеханикс». Подробную информацию по широкому спектру сварочного и другого металлообрабатывающего оборудования Вы можете получить у специалистов компании по тел.: +7 (495) 925-8887.

Как выполнить контактную точечную сварку алюминиевых сплавов?

Часто задаваемые вопросы

Алюминий и его сплавы обладают более высокой тепло- и электропроводностью по сравнению со сталью, и, поскольку процесс зависит от резистивного (джоулевого) нагрева, для них требуются гораздо более высокие сварочные токи. Кроме того, поверхностное контактное сопротивление играет важную роль в тепловыделении. Короткое время сварки используется для быстрого выделения тепла и, таким образом, минимизации потерь тепла за счет теплопроводности. Более твердые сплавы, как правило, легче свариваются, и наоборот, чистый алюминий не рекомендуется для точечной сварки.

Оксид алюминия, естественным образом образующийся на поверхности алюминия, имеет очень высокое электрическое сопротивление. Таким образом, состояние поверхности материала оказывает сильное влияние на выделяемое тепло, требуемые настройки, а также на свариваемость материала.

| Готовый лист: | Обычно поддается сварке, но тяжелый или непостоянный оксид может привести к нестабильности. |

| Химически раскисленный или протертый лист: | Удаление оксида непосредственно перед сваркой может обеспечить постоянное, но очень низкое поверхностное сопротивление, поэтому требуется гораздо более высокий сварочный ток. Такие контролируемые процедуры используются для сварки аэрокосмического качества. |

| Модификация поверхности: | Некоторые специально разработанные химические обработки поверхности, часто применяемые поставщиком материала, обеспечивают поверхностную стойкость от средней до высокой и могут быть постоянными. Может быть достигнута хорошая свариваемость. Может быть достигнута хорошая свариваемость. |

| Анодированный, с сильным хромированием или другой пассивацией, или лист с сухой смазкой: | Эти виды обработки обычно обеспечивают очень высокое сопротивление, а иногда и полностью изолирующие поверхностные слои и, как правило, непригодны для сварки. |

Электроды для листового материала толщиной от 1 до 3 мм имеют куполообразную поверхность с радиусом от 50 до 100 мм, предпочтительно увеличивающимся с увеличением толщины листа. Большие радиусы могут использоваться для высококачественной сварки, чтобы свести к минимуму вмятины. Обычно рекомендуются электроды с высокой проводимостью (типы класса 1), но для приложений коммерческого качества можно использовать электроды класса 2 (например, Cu/Cr/Zr).

Поскольку медь легко образует сплав с алюминием, а контактный нагрев высок из-за высоких сварочных токов, электроды изнашиваются очень быстро. Внимание к электродам обычно требуется после выполнения нескольких сотен сварных швов, но некоторые специальные обработки поверхности уменьшают износ. Более частая зачистка электродов с помощью автоматизированных инструментов для зачистки электродов является рекомендуемой стратегией для контроля состояния электрода и сведения к минимуму влияния на качество сварки. Электроды заправляются очень часто при выполнении сварных швов аэрокосмического качества, чтобы избежать загрязнения контактных поверхностей. Было показано, что очень частая легкая шлифовка или полировка электродов, которая предотвращает образование видимого слоя сплава на электроде, обеспечивает превосходную воспроизводимость качества сварки и длительный срок службы электрода.

Более частая зачистка электродов с помощью автоматизированных инструментов для зачистки электродов является рекомендуемой стратегией для контроля состояния электрода и сведения к минимуму влияния на качество сварки. Электроды заправляются очень часто при выполнении сварных швов аэрокосмического качества, чтобы избежать загрязнения контактных поверхностей. Было показано, что очень частая легкая шлифовка или полировка электродов, которая предотвращает образование видимого слоя сплава на электроде, обеспечивает превосходную воспроизводимость качества сварки и длительный срок службы электрода.

Подробные настройки сварки доступны в стандартных учебниках или у поставщиков материалов или оборудования и могут зависеть от подробных требований к качеству и используемых материалов. Стандарт «BS EN ISO 18595 Сварка сопротивлением. Точечная сварка алюминия и алюминиевых сплавов. Свариваемость, сварка и испытания» содержит полезные рекомендации.

Для сварных швов товарного качества на листах толщиной 1,2 мм, обработанных на заводе, параметры сварки обычно находятся в диапазоне –

Сила электрода:

Время сварки:

Сварочный ток:от 3 до 5 кН

от 2 до 5 циклов (40-100 мс)

от 22 до 28 кА

В то время как источники питания переменного тока могут использоваться для сварки алюминиевых сплавов, инверторные источники питания постоянного тока были предложены как обеспечивающие больший контроль кратковременного сварочного импульса и, таким образом, улучшающие свариваемость. Следует отметить, что при питании постоянным током наблюдается заметный эффект полярности. Рост самородка немного смещен в сторону положительного электрода, и это можно использовать с выгодой при сварке листов разной толщины, располагая более тонкий лист на положительной стороне. Кроме того, положительный электрод подвергается более быстрому износу, чем отрицательный. Источники питания постоянного тока обычно обеспечивают более эффективное использование мощности сети при требуемых высоких сварочных токах.

Следует отметить, что при питании постоянным током наблюдается заметный эффект полярности. Рост самородка немного смещен в сторону положительного электрода, и это можно использовать с выгодой при сварке листов разной толщины, располагая более тонкий лист на положительной стороне. Кроме того, положительный электрод подвергается более быстрому износу, чем отрицательный. Источники питания постоянного тока обычно обеспечивают более эффективное использование мощности сети при требуемых высоких сварочных токах.

Сварочные брызги могут ухудшить качество сварки, и их следует избегать. Может возникнуть некоторая пористость или растрескивание самородков, особенно в чувствительных типах сплавов. Эти дефекты обычно не оказывают существенного влияния на прочность сварного шва при условии, что при испытании происходит нормальное разрушение пробки (пуговицы). Графики двойного усилия необходимы для высококачественных сварных швов, где требуется контроль очаговых дефектов.

При сравнении материалов одинаковой толщины статическая и усталостная прочность на сдвиг точечных сварных швов из алюминиевого сплава составляет примерно одну треть значения стальных сварных швов (в зависимости от типа сплава). Там, где вместо стали используется алюминий, его толщина обычно увеличивается, что дает прочность сварного шва, более выгодную по сравнению со сталью, но при этом позволяет добиться экономии веса.

Там, где вместо стали используется алюминий, его толщина обычно увеличивается, что дает прочность сварного шва, более выгодную по сравнению со сталью, но при этом позволяет добиться экономии веса.

Точечная сварка сопротивлением Алюминий аэрокосмического класса

Как материал, алюминий требует особого внимания при сварке. Такие дефекты, как пористость, растрескивание и пустоты, могут возникать чаще по сравнению с другими металлами. Lynn Welding особенно хорошо умеет уделять алюминию то внимание, которого он заслуживает; будь то 2-слойный, 3-слойный или даже сварка через герметик.

Во время процессов шовной и точечной сварки очень важно, чтобы электроды очищались и визуально проверялись на протяжении всей операции. Во время сварки электроды могут загрязняться из-за переноса материала. Алюминий начнет откладываться на поверхности электродов, что может произойти всего в пяти точечных сварках, создавая неравномерные интервалы, которые требуют постоянного контроля. Если электроды загрязнены, вероятность возникновения дефекта в сварном шве значительно возрастает.

Металлургическая наждачная бумага часто используется для удаления этого материала с электродов. Со временем это приведет к шлифовке электрода в охлаждающую водяную рубашку электрода. Утончение поверхности электрода часто приводит к его деформации, а в редких случаях даже к разрыву. Как только электрод поврежден или деформирован, он больше не имеет прямого контакта с поверхностью материала и начнет создавать точечные сварные швы неправильной формы, такие как форма пончика, состоящая из одного большего овала и одного меньшего овала.

ALU Мнумские загрязненные электроды CONGAVED ELECTRODE

Поврежденный электрод

При сварке алюминия важно очистить и сохранить поверхность от всех контактов. Основными загрязняющими веществами являются смазки, масла, остатки и оксиды. Если поверхностные загрязнения остаются на заготовке, сварной шов будет содержать дефекты, будет происходить выталкивание, или заготовка может даже не провариться через загрязнение. Для очистки поверхности от первых трех загрязнений требуется простая протирка ацетоном или спиртом. Оксидный слой необходимо либо очистить кислотой, либо стереть с поверхности ложи проволочной щеткой из нержавеющей стали. Для кислотной очистки детали должны быть сварены в течение 24 часов, если деталь является чрезвычайно критической, или до 144 часов в зависимости от класса безопасности сварного шва. Этот процесс очистки в сочетании с надлежащим уходом за электродом обеспечивает идеальный сварной шов без внешних или внутренних дефектов.

Для очистки поверхности от первых трех загрязнений требуется простая протирка ацетоном или спиртом. Оксидный слой необходимо либо очистить кислотой, либо стереть с поверхности ложи проволочной щеткой из нержавеющей стали. Для кислотной очистки детали должны быть сварены в течение 24 часов, если деталь является чрезвычайно критической, или до 144 часов в зависимости от класса безопасности сварного шва. Этот процесс очистки в сочетании с надлежащим уходом за электродом обеспечивает идеальный сварной шов без внешних или внутренних дефектов.

Для проверки чистоты поверхности необходимо использовать анализатор поверхностного сопротивления. Машина просто проверяет значение сопротивления между двумя поверхностями, измеряемое в омах. Как правило, значение должно быть ниже 100 мкОм для создания приемлемого сварного шва. На изображениях ниже показано значение поверхностного сопротивления неочищенного тестового образца, где сопротивление зашкаливает! Высокое значение стойкости обусловлено слоем оксида алюминия, который начинает формироваться сразу после очистки. Очень высокое значение сопротивления не позволит току свободно течь между электродами, создавая дефекты или даже дефектный сварной шов. После очистки сопротивление намного ниже, и алюминий необходимо сваривать в течение определенного интервала времени, так как оксидный слой начинает реформироваться, как только чистый алюминий подвергается воздействию кислорода.

Очень высокое значение сопротивления не позволит току свободно течь между электродами, создавая дефекты или даже дефектный сварной шов. После очистки сопротивление намного ниже, и алюминий необходимо сваривать в течение определенного интервала времени, так как оксидный слой начинает реформироваться, как только чистый алюминий подвергается воздействию кислорода.

Сравнение неочищенных и очищенных тестовых образцов

Другая проблема возникает, когда материал не протирается перед сваркой. Поверхностные загрязнения, такие как перенос масла при прикосновении к заготовке, увеличивают удельное сопротивление поверхностей, как показано ниже. Чистая поверхность была протестирована, а затем повторно протестирована после того, как палец размазал и перенес масло и жир на поверхность. Это простое действие значительно увеличило поверхностное сопротивление! Загрязнения на поверхности вызовут деформации самого сварного шва и могут даже привести к выдавливанию свариваемого материала.