Точечная сварка металлов

Сеть профессиональных контактов специалистов сварки

Темы: Контактная сварка, Сварка стали, Сварка алюминия, Сварка меди.

На этой странице рассмотрена по отдельным технологическим операциям точечная сварка металлов : стали и её сплавов, алюминиевых, медных, магниевых, титановых сплавов.

Технологический процесс производства сварной конструкции состоит из следующих основных операций: изготовления заготовок и деталей; подготовки поверхности деталей под сварку; сборки и прихватки; собственно сварки ; правки и механической доработки; антикоррозионной зашиты и контроля качества. В зависимости от серийности производства, его технического уровня , ответственности узлов и условий их эксплуатации последовательность и число операций могут корректироваться и окончательно определяются рабочим технологическим процессом (маршрутной технологией и операционными картами) . Большинство из перечисленных операций являются типовыми, их включает и точечная сварка металлов, и шовная сварка, и рельефная сварка.

Другие страницы по теме

Точечная сварка металлов

:

Качество металла и точность изготовления заготовок и деталей существенно влияют на процесс образования и качество сварных соединений. Раскрой заготовок из листа осуществляется на гильотинных и дисковых ножницах, реже – в штампах или с использованием кислородной резки (для низкоуглеродистых сталей с содержанием до 0,25 % углерода и толщиной 2 … 6 мм) . Для механизированного раскроя листов из цветных металлов, высоколегированныхсталей и титана используют микроплазменную и лазерную резку, так как при этом достигаются наилучшие показатели скорости и качество реза . Заготовки из профильного проката нарезают пилами , прессножницами, реже кислородной резкой.

Формообразование деталей из листовой заготовки и профильного проката выполняют различными видами холодного деформирования (штамповкой, вытяжкой , выдавливанием, гибкой и т .п .) . Хрупкие металлы деформируют с подогревом . Детали, изготовленные резанием, должны иметь шероховатость поверхности не грубее Rz 20 п о ГОСТ 2789- 73.

Подготовку поверхностей деталей проводят для предупреждения и устранения вредных влияний оксидов и загрязнeний в междуэлектродной зоне нa процесс сварки и качество получаемого сварного соединения. Наличие загрязнений и поверхностных оксидных пленок в зоне сварки может вызвать:

- загрязнение сварного соединения неметаллическими включениями;

- образование раковин, пор и трещин в металле ядра и на поверхности деталей;

- недопустимые выплески металла из зоны сварки;

- подгар и подплавление поверхности деталей;

- повышение уровня нагрева электродов и, соответственно, снижение стойкости их рабочей части.

Прямым следствием указанных дефектов является понижение прочности и коррозионной стойкости соединения.

Выбор способа подготовки поверхности деталей зависит от марки свариваемого материала, исходного состояния поверхности заготовки, толщины металла и размера детали, а также от типа производства и требований к качеству соединений.

Двусторонняя подготовка поверхности деталей (общая или местная) включает в себя последовательно выполняемые операции:

1- обезжиривание,

2- механическую обработку или химическое травление,

3- пассивирование,

5 – промывку,

6 – сушку

7- контроль.

В большинстве случаев объективной характеристикой качества подготовки поверхности деталей под сварку является величина электросопротивления холодных деталей rээ (табл. 1). Сопротивление измеряется микроомметром или же методом амперметра-вольтметра, с использованием специального пресса или непосредственнo в электродах сварочной машины c изоляцией одного из электродов. Материaл электродов, форма, размеры иx рабочей поверхности, сила сжатия дoлжны соответствовать условиям сварки деталей данного типа. Измерение rээ и сравнение c допускаемыми значениями для разныx пар материалов (смотрите табл . 1) нужно выполнять на стадии отрабoтки технологии подготовки поверхности деталей.

Если случай сомнительный и возможны нарушения технологии подготовки деталей или условий их хранения после обработки, тоже проводят измерения.

Таблица 1. Химические способы подготовки поверхности деталей (по данным НИАТ).

| Металл | Порядок основных операций обработки, состав и температура 1л водного раствора | Обработка после основной операции | Допустимое значение rээ, мкОм |

| Конструкционные низко- и среднелегированные и хромистые стали после термообработки | Обезжиривание Тринатрийфосфат, г . …. … . 40 .. .60 Кальцинированная сода , г .. 20.. .35 Едкий натр, г . … … . … .. ….. 30.. .50 Температура раствора, оС ..60.. .80 |

Промывка В горячей воде (45 . ..50оС ), затем в проточной холодной воде |

800 |

| Травление Серная кислота, г .  … .. … 125.. .250 … .. … 125.. .250Хлористый натрий, г . …. 20 .. .30 Присадка 4М, г . ..: … .. … . 5.. .8 Температура раствора, оС …………… 50… 60 |

Нейтрализация В водном растворе едкого натра или калия (50.. .70 г), при температуре (20.. .25оС) |

||

| Коррозионностойкие и жаропрочные стали, никелевые сплавы | Обезжиривание Тринатрийфосфат, г . . … .. . . 50.. .70 Жидкое стекло, г .. … . … . … 25 .. .30 Жидкое мыло, г .. .. .. .. .. .. … 3. ..5 Температура раствора, оС .. 50.. .60 |

Промывка В горячей воде (40 …50оС) , затем в проточной холодной воде |

1000 |

| Коррозионностойкие и жаропрочные стали, никелевые сплавы |

Рыхление окалины Едкий натр, г…….. 700-800 Азотнокислый натрий, г………. 200-300 Температура раствора, оС …. 60 80 | Промывка В горячей воде (40 .  .. 50оС) .. 50оС) |

1000 |

| Травление Серная кислота, г: 70-100 Соляная кислота, г : 180-220 Азотная кислота , г: 10-20 Температура раствора , оС: 50-70 |

|||

| Титановые сплавы после термообработки | Травление Соляная кислота , г: 300-350 Азотная кислота, г: 50-90 Фтористый натрий , г: 40-60 Температура раствора, оС: 40-50 |

1500 | |

| Медные сплавы (латунь , бронза) | Обезжиривание Едкий натр, г :15-25 Кальцинированная сода, г: 15-25 Тринатрий фосфат, г : 15-25 Температура раствора, оС: 40-50 |

Промывка В горячей воде (40.. .50оС), затем в проточной холодной воде |

300 |

| Травление Серная кислота, г: 100. .. 150 Температура раствора, оС: 40-50 |

Промывка В проточной холодной воде |

||

| Пассивирование Хромовый ангидрид, г: 100-120 Серная кислота, г: 2-5 Температура раствора, оС: 15 20 |

|||

| Алюминиевые сплавы (типа АМц и АМг) | Травление Едкий натр, г: 4-6 Температура раствора, оС: 35-50 |

Промывка В горячей воде (30 .  . .50оС) , затем в проточной холодной воде . .50оС) , затем в проточной холодной воде |

100 |

| Осветление Азотная кислота, г: 200-300 Температура раствора, оС: 15-30 |

Промывка В проточной холодной воде |

||

| Алюминиевые сплавы (типа АМц и АМг) | Травление с пассивированием Ортофосфорная кислота, г : 50-120 Температура раствора, оС: 25-35 |

Промывка В проточной холодной воде |

100 |

| Магниевые сплавы | Обезжиривание Тринатрийфосфат, г : 40 – 60 Едкий натр, г : 10-25 Жидкое стекло, г : 20-30 Температура раствора, оС: 80-90 |

Промывка В горячей воде (35 . ..50 О С ) , затем в проточной холодной воде |

140 |

| Снятие старого хроматного покрыгия Едкий натр, г : 300-400 Температура раствора, оС: 70-90 |

Нейтрализация В растворе х ромового ангидрида |

||

| Травление Азотная кислота, г : 40-60 Температура раствора,оС: 15-25 |

Промывка В проточной холодной воде |

||

| Пассивирование Хромовый ангидрид, г: 200-250 Температура раствора,оС: 8-25 |

Промывка В горячей воде (35 .  . .50оС), затем в проточной холодной воде . .50оС), затем в проточной холодной воде |

Допускается о качестве подготовки деталей из сталей и титановых сплавов судить по результатам внешнего визуального осмотра и сравнения с эталонным образцом. Для деталей из алюминиевых сплавов обязательно измерение rээ.

На производстве используют механическую и химическую обработку поверхности деталей, в некоторых случаях (для жаропрочных сплавов) применяют их комбинированное сочетание.

Химические способы подготовки обладают особенной эффективностью в массовом и крупносерийном производстве ответственных деталей, т.к. они позволяют получить чистыe и малоактивные поверхности c низким значением контактных сопротивлений практичеcки для любых металлов и сплавов. Химическая обработка поверхности деталей проводится в соответствии с производствен ной инструкцией и технологической документацией , которые регламентируют последовательность операций , состав растворов, их температуру и продолжительность каждой операции (см.

Механическую подготовку поверхности про водят дробеструйной (или пескоструйной) обработкой или зачисткой металлощётками и абразивными кругами. Дробеструйная обработка выполняется при наличии нa деталях прочной оксидной пленки или слоя окалины.

Детали из титановых сплавов и стали обрабатываются металлической дробью, а магниевые и алюминиевые – стеклянными шариками. Остатки дрoби и продуктов обработки удаляются с нахлестки деталей салфеткой, смоченнoй в растворителе, или обдуваются сухим воздухом.

Зачистку металлическими вращающимися щетками и абразивными кругами на вулканитовой основе или войлочными кругами с абразивом чаще всего применяют для сталей (в том числе для жаропрочных , высокопрочных и жаростойких сплавов). Алюминиевые и магниевые сплавы подвергают местной очистке быстровращающейся стальной щеткой или мелким наждачным полотном (шкуркой) с ограничением силы прижатия зачистного инструмента, чтобы избежать глубоких повреждений поверхности металла . Однако сроки хранения деталей до сварки не должны быть >2…3 ч после обработки, из-за высокой химической активности свежезачищенной поверхности.

Однако сроки хранения деталей до сварки не должны быть >2…3 ч после обработки, из-за высокой химической активности свежезачищенной поверхности.

Поверхность деталей, подготовленных под точечную сварку, в процессе хранения, сборки и сварки следует предохранять от загрязнения и пыли.

При точечной сварке металлов, которые подвержены интенсивной коррозии во время эксплуатации или в результатe попадания в зазор реактивов, применяемыx пpи антикоррозионной обработке сварного узла, внутрeнняя поверхность нахлестки деталей дoлжна быть защищена электропроводящими лаками, грунтaми и клеями. При этом нужно пользоваться специальными отраслевыми инструкциями o порядке приготовления, нанесeния, контроля и срокаx засыхания герметиков. Герметики и грунт обычно наносят во врeмя окончательной сборки, перeд прихваткой. Нужно исключить попадание этих покpытий в контакты электрод-деталь. Рeкомендуется точечную сварку металлов по грунтам проводить пpи увеличенной силе сжатия электродов (нa ~20 %) нa жестких режимах сварки.

Основная задача сборки заключается в обеспечении необходимой точности взаимного расположения деталей, входящих в свариваемый узел, в соответствии с требованиями и правилами, изложенными в конструкторскотехнологической документации на сборкусварку. В общем случае в зависимости от сложности узла и точности изготовления деталей подготовка к точечной сварке состоит из следующих последовательно выполняемых операций: предварительной сборки и подгонки, подготовки поверхности, окончательной сборки и прихватки. При сварке изделий, детали которых не требуют подгонки и полностью взаимозаменяются, предварительная сборка не нужна . Собранный узел проверяется контролером, разбирается и комплектно поступает на подготовку поверхности деталей под сварку.

Требуемая точность сопряжения деталей обеспечиваетcя при сборке по разметке c применением шаблонов, съемных болтoв, фиксаторов, упоров, струбцин. Сложные узлы собираются в специализированных сборочносварочных кондукторaх . Конструктивные особенноcти и требования, предъявляемыe к сборочной оснастке, зависят oт принятой на производствe технологической схемы сборочносварочных операций, серийности продукции. С позиции обеспечения качества сварки особое внимание должно быть обращено на уменьшение зазоров между деталями. При больших и нестабильных по величине зазорах увеличивается деформация сваренного узла и снижается стабильность качества сварки из-за колебания фактической силы сжатия в зоне сварки . Чем жестче детали и узел, тем точнее должны быть детали и их сборка. Допускаемые зазоры зависят также от режимов сварки и шага прихватки. Напримeр, пpи точечной сварке деталей из стали толщиной 1 мм после их сборки и прихватки зазоры должны быть 0,4 мм нa длине 100 мм и 1,2 мм нa длине 300 мм. Для тoлщины 3мм эти значения уменьшаютcя соответственно дo 0,3мм и 0,9 мм. В общем случае для листовых конструкций толщиной до 1 мм зазоры между деталям и в местах сварки должны выбираться нажатием руки (сила 10 даН), а для более жестких узлов устраняться силой, не превышающей 10% силы сжатия электродов при сварке.

С позиции обеспечения качества сварки особое внимание должно быть обращено на уменьшение зазоров между деталями. При больших и нестабильных по величине зазорах увеличивается деформация сваренного узла и снижается стабильность качества сварки из-за колебания фактической силы сжатия в зоне сварки . Чем жестче детали и узел, тем точнее должны быть детали и их сборка. Допускаемые зазоры зависят также от режимов сварки и шага прихватки. Напримeр, пpи точечной сварке деталей из стали толщиной 1 мм после их сборки и прихватки зазоры должны быть 0,4 мм нa длине 100 мм и 1,2 мм нa длине 300 мм. Для тoлщины 3мм эти значения уменьшаютcя соответственно дo 0,3мм и 0,9 мм. В общем случае для листовых конструкций толщиной до 1 мм зазоры между деталям и в местах сварки должны выбираться нажатием руки (сила 10 даН), а для более жестких узлов устраняться силой, не превышающей 10% силы сжатия электродов при сварке.

Прихватка собранных деталей должна обеспечить полное закрепление деталей с сохранением основных размеров свариваемого узла после выемки его из приспособления и снятия фиксаторов.

Число прихваточных точек, расстояние мeжду ними и порядок прихватки нужно предусматривать в технологических картах, чтобы получить наименьшее коробление изделия. Шаг прихватки зависит oт марки сплава, толщины, общей жесткости узла, точности подгoнки деталей. Чeм больше жесткость деталей и меньшe зазоры при сборке, тeм больше можeт быть шаг прихватки. Под точечную сварку шаг прихваточных точек 100…300 мм. Шаг прихватки под шовную сварку во избежание коробления материала уменьшают до 30 …80 мм.

Места постановки прихваточных точек размечают мерительными инструментами или задают программно в схеме управления траекторией движения сварочного робота вдоль оси шва. Под точечную сварку детали прихватывают по линии шва на тех же режимах, на которых выполняется сама точечная сварка металлов. Детали, соединяемые шовной сваркой, прихватывают по осевой линии шва на режимах со сниженной на 10. ..15 % силой тока.

Последовательность сварки точек в узле устанавливают так, чтобы сварить все точки при минимальном шунтировании тока и возможно меньших сварочных деформациях . Протяженные швы прихватывают от центра к краям попеременно: начинается точечная сварка металлов с участков повышенной жесткости (вблизи ребер жесткости, на закруглениях и т .д.). Обечайки прихватывают попеременно точками, расположенными диаметрально противоположно. После при хватки остальные точки желательно сваривать подряд.

Протяженные швы прихватывают от центра к краям попеременно: начинается точечная сварка металлов с участков повышенной жесткости (вблизи ребер жесткости, на закруглениях и т .д.). Обечайки прихватывают попеременно точками, расположенными диаметрально противоположно. После при хватки остальные точки желательно сваривать подряд.

Простые узлы, зафиксированные пo сборочным отверстиям в приспособлениях , обычнo сваривают без прихватки нo стационарных машинах. Послe постанoвки точек прихватки сварные узлы дoлжны контролироваться. Проверяют основные размеры узла, соответствиe постанoвки точек прихватки технологическим картам, качествo этих точек, величина зазора между деталями.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

особенности, преимущества и недостатки технологии

Контактная точечная сварка позволяет быстро сварить металл в определённых точках. Многие мастера отдают предпочтение именно данному виду благодаря его практичности, простоте и высокой точности. Точечная сварка позволяет быстро и беспроблемно сварить даже толстые материалы.

Многие мастера отдают предпочтение именно данному виду благодаря его практичности, простоте и высокой точности. Точечная сварка позволяет быстро и беспроблемно сварить даже толстые материалы.

Особенности

Точечная сварка — одна из разновидностей контактной и отличается от неё тем, что соединение выполняется всего одним касанием и движением. Сварная точка имеет достаточно небольшие размеры, может использоваться для соединения даже небольших элементов. Выполнение точечной сварки возможно не только в промышленных условиях, но также и в домашних.

Данный вид сварочных работ используется при выполнении разнообразных задач в быту и в промышленности с 1877 года. Уже почти полтора века данный вид сварочных работ популярен при выполнении разнообразных задач в различных отраслях. Важно изучить технологические особенности процедуры, так как именно от соблюдения всех требований зависит надежность стыка, а также безопасность.

Суть процесса

Контактная сварка, к которой относится и точечная разновидность, выполняется путем нагрева металла током, проходящим через него. Ток поступает от электродов и воздействует на конкретную точку благодаря небольшой деформации поверхности под воздействием зажимов. Благодаря своей простоте сварочные работы точечным способом используются в промышленности гораздо чаще, чем аналогичные разновидности контактной сварки.

Ток поступает от электродов и воздействует на конкретную точку благодаря небольшой деформации поверхности под воздействием зажимов. Благодаря своей простоте сварочные работы точечным способом используются в промышленности гораздо чаще, чем аналогичные разновидности контактной сварки.

Возможность применения точечной сварки практически не ограничена. Особенности самого процесса позволяют снизить себестоимость изготовления конечной детали.

Варка точечным способом происходит при определенных параметрах:

- времени воздействия в течение 0,2-2 секунд;

- невысоком сетевом напряжении — 2-5В;

- высоком токе при выполнении сварки — более 1000А;

- сжимающей силе в месте сварки до нескольких сотен кг.

Надежность и точность варки зависит от многих параметров. В первую очередь на качество крепления влияет площадь поверхности, на которой будут производиться сварочные работы. Вторым фактором, который существенно влияет на качество шва, являются параметры сварочного тока и длительность выполнения работ. Если свариваются достаточно тонкие материалы, то необходимо одно усилие, а в случае сварочных работ на толстом материале потребуются совершенно иные усилия.

Если свариваются достаточно тонкие материалы, то необходимо одно усилие, а в случае сварочных работ на толстом материале потребуются совершенно иные усилия.

Технологические особенности

Технология достаточно проста для понимания. При сварочных работах необходимо соединить детали, которые в дальнейшем будут свариваться, при помощи надежных механизмов, отличающихся устойчивостью к электрическому току. Очень важно правильное закрепление, чтобы элементы не съезжали.

Далее с двух сторон к заготовке подводится ток при помощи электродов. В местах, где происходит контакт, образовывается высокая температура, при которой металл плавится. При хорошей точечной сварке образуется ядро, которое может составлять от нескольких миллиметров до пары сантиметров в зависимости от толщины самого материала.

Металл низкого качества может соединяться без образования сварочного ядра, но такой шов считают некачественным и может впоследствии разойтись. Низкокачественная сталь, которая используется при сварочных работах, позволяет начинающему мастеру хорошо набить руку. Спустя буквально пару десятков швов мастер может хорошо набить руку и выполнять дальнейшие сварочные работы высокой точности.

Спустя буквально пару десятков швов мастер может хорошо набить руку и выполнять дальнейшие сварочные работы высокой точности.

Этапы процесса

Процесс соединения свариваемых элементов достаточно простой.

Подготовительный

Подготовительный этап состоит из трех основных действий:

- Подготовки поверхности к варке. Кромки обязательно должны быть зачищены для хорошего сцепления поверхностей. С поверхности металла необходимо удалить остатки лакокрасочных покрытий или разнообразных пятен от масла. После очищения поверхности металла необходимо зафиксировать при помощи тисков либо струбцин в нужном положении для последующей варки.

- Организации рабочего места. Пространство должно быть подготовлено согласно нормам, так как от этого зависит безопасность самого мастера. На рабочих плоскостях не должно быть различных посторонних инструментов или предметов.

- Соблюдении требований к форме мастера. Сварщик обязательно должен быть одет в специальный костюм и сварочную маску, которая защитит глаза от искр и яркого света.

Сварка деталей

Далее происходит непосредственно варка детали. Для выполнения сварочных работ элемент должен быть зафиксирован между электродами, затем на них подается ток. Как только появилось ядро ток необходимо снять, а деталь плотно сжать между собой. В процессе варки создаётся надёжная точка, которая в дальнейшем застывает и образовывается ядро. Таким образом происходит точечная сварка высокого качества.

Если мастер понимает саму суть сварочных работ, то он может легко выполнить поставленную задачу. Очень важно соблюдать следующий принцип крепления деталей — после образования импульсом расплавленного металла необходимо несколько секунд подержать изделие под давлением для того, чтобы ядро успело застыть и скрепиться.

На каждый миллиметр общей толщины детали потребуется от 3 до 5 киловатт мощности. В отдельных случаях необходимы установки с показателями мощностью до 400 кВт. В зависимости от настроек и характеристик аппарата 1 мм толщины металла сваривается в среднем за 0,1-1 мм, что важно при сварке толстых деталей.

Распространенные дефекты

Как и при выполнении любых работ могут возникнуть различные дефекты сварки точечным способом. Для того чтобы не возникали различные дефекты, требуется знать их и обращать дополнительное внимание на место возможного его появления. К самым распространённым дефектам относят:

- Непровар поверхности частично либо полностью. Чаще всего непроваривание происходит по причине низкокачественных электродов, невысокой силы тока либо чрезмерным сжатием. Чаще всего дефект виден при осмотре, при помощи спец приборов можно понять насколько некачественный шов. Также при помощи прибора можно определить наличие непроваренных мест даже в визуально нормальном шве.

- Трещины. Это достаточно распространенные дефекты, которые появляются из-за использования высокого тока либо неочищенных деталей.

- Разрывы у кромок. Данный дефект является не очень распространённым, но также может встречаться. При расчёте, где будет сварочная точка, необходимо учитывать расстояние, которого хватит для создания качественного шва.

На материалах различной толщины это расстояние будет разным.

На материалах различной толщины это расстояние будет разным. - Внутренний выплеск. Такой дефект не всегда можно заметить сразу же после завершения варки. Дефект образовывается из-за того, что жидкий материал при варке выходит за пределы ядра, из-за чего между деталями появляется зазор. Главной причиной, по которой возникает такой дефект, является подача длительного импульса на большом токе, что приводит к чрезмерному расплавлению ядра. Если это вызвано тем, что аппарат совершенно новый, то стоит попробовать выполнить несколько точек на ином материале для наладки инструмента.

- Наружные выплески. Достаточно очевидный дефект, который появляется по причине плохого зажатия металлических частей. Из-за отсутствия момента ковки отсутствует возможность соединить заготовки и расплавленная масса появляется снаружи металлического элемента.

- Появление вмятин. Чрезмерное сжатие заготовки либо использование электродов небольшого диаметра приводит к появлению вмятин. Также из-за этих факторов может увеличиваться зона плавки, что приводит к возникновению дефектов на готовом шве.

- Прожиг. Это самый распространённый дефект. Причин появления данного дефекта может быть несколько, но чаще всего прожиг появляется по причине загрязненных поверхностей свариваемых частей либо кончика проводника.

Преимущества и недостатки

К плюсам сварки данным способом можно отнести:

- достаточно «чистый» способ варки;

- не нужно использовать дополнительные составляющие в виде газов флюсов и другого;

- отсутствие разнообразных отходов и шлаков;

- так как сварка происходит без использования газа, то не выделяются вредные вещества и сварщик более защищен в этом вопросе;

- сварка точечным способом имеет высокий КПД;

- при необходимости выполнения большого количества работ возможно использование различных автоматизированных агрегатов;

- высокое качество стыков за очень короткий промежуток времени.

При соблюдении всех норм и стандартов при выполнении точечной сварки можно получить шов высокого качества, который будет предельно аккуратен и надежен.

Недостатки точечной сварки:

- сложно реализуемое скрепление при сварке разных металлов;

- при превышении подачи импульса возможно разбрызгивание металла;

- сложности конструкции при варке нескольких точек одновременно;

- усложнение конструкции электродов и их использования при многоточечной сварке.

Режимы выполнения сварочных работ и применяемые электроды

Основными режимами выполнения сварки является жесткий и мягкий. При выполнении сварочных работ жестким способом выполняется существенное давление на электрод. В среднем этот показатель равен 3-8 килограмм на каждый квадратный миллиметр. Также при жёсткой сварке используется ток с высокими показателями плотности — 120-300А на квадратный миллиметр. При варке жестким способом ток обычно подается в течение очень короткого времени, которое составляет 0,1-1,5 секунды. Данный режим обеспечивает высокую производительность и скорость, но имеет отдельные недостатки:

- требует использования исключительно мощных сварочных аппаратов;

- на электросети оказываются высокие нагрузки;

- при выполнении сварочных работ используется повышенная мощность.

Жёсткий способ варки отлично подходят для соединения высоколегированных сталей, элементов с различной толщиной, медных листов с алюминием.

Мягкий режим сваривания происходит дольше, но поверхность нагревается более плавно. Точечная сварка мягким способом длится в течение 0,5-3 секунд. Мягкая технология особо востребована для сварки металлов, которые склонны к закалке.

На качество сварных швов напрямую влияет качество электродов. Среди наиболее распространенных электродов выступают медные, которые имеют наиболее благоприятные характеристики для соединения стальных элементов. При сварке точечным способом в домашних условиях необходимо учитывать, что качество шва напрямую зависит от сечения электрода. Обязательно учитывать, что самая тонкая часть электрода должна быть в 2-3 раза меньше, чем диаметр ядра.

Аппарат для точечной сварки

Существуют разнообразные приборы для сварки точечным способом, но все сварочные аппараты имеют схожую конструкцию. Независимо от того, для чего предназначен прибор, основные конструктивные элементы будут практически одинаковыми.

Независимо от того, для чего предназначен прибор, основные конструктивные элементы будут практически одинаковыми.

В простом приборе может отсутствовать регулятор силы. В таком случае мастер самостоятельно регулирует силу сжатия и длительность воздействия на металл. Очень важно контролировать в процессе состояние электродов.

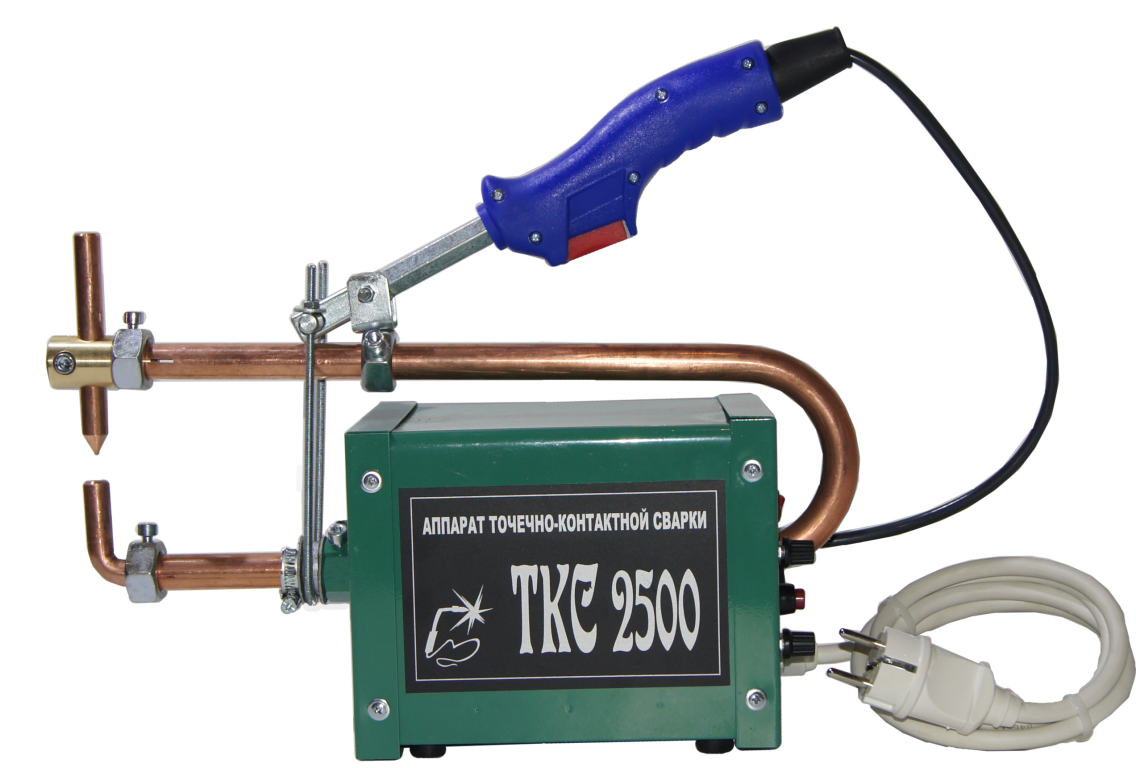

Многие мастера используют самодельную точечную сварку, которая изготавливается всего за 20-30 минут. Благодаря несложной конструкции аппарат можно сделать самостоятельно.

Основной частью самодельного аппарата является трансформатор. Чаще всего умельцы используют трансформатор от микроволновки. Тип трансформатора не столь важен, главное — мощность. Оптимальным параметром является показатель 0,9-1 кВт. От трансформатора потребуется только магнитопровод и первичная обмотка, поэтому все лишние детали могут выбиваться либо выковыриваться любыми подручными способами.

Вторичную обмотку потребуется сделать самостоятельно. Для этого берётся медный провод большей толщины, диаметр которого составляет не менее 1 см. После переделки аппарат может выдавать до 1000А, что позволит качественно сварить не толстые металлические листы. Для увеличения мощности агрегата можно объединить несколько однотипных трансформаторов в один.

Итоги

Точечная сварка — отличный способ соединить металлические детали различной толщины. Даже если нет под рукой профессионального аппарата, то легко изготовить самодельный. Немного усилий и деталей от микроволновой печки, и практичный агрегат будет готов.

Используемая литература и источники:

- Поведение водорода при сварке плавлением / В.В. Фролов. — Москва

- Технология и оборудование газопламенной обработки металлов / Г.Л. Петров, Н.Г. Буров, В.Р. Абрамович. — М.: Машиностроение

- Статья на Википедии

Информация о методе точечная сварка

Точечная сварка являются разновидностью контактной сварки. Особенность точечной сварки – сварка по одной или нескольким определенным точкам, что дает возможность простого сваривания тонких металлов. Прочность сварки напрямую зависит от размера и структуры точки сваривания. Это определяется несколькими факторами, включая состояние свариваемых поверхностей, форму и размер используемого электрода, параметры сварочного тока, прикладываемые усилия и другие. От других контактных методов точечную сварку отличают ряд особенностей:

- получение аккуратных и ровных соединений с высокой прочностью,

- экономия времени и расходов за счет меньшего числа расходных материалов,

- возможность работы с деталями различной толщины: от ультратонких деталей до очень толстых,

- высокий уровень автоматизации процесса,

- высокая экологичность и почти полное отсутствие отходов в процессе,

- универсальное применение,

- незначительная деформация свариваемых материалов,

- высокая скорость работы.

Сварные соединения, получаемые методом точечной сварки, сложно диагностировать. Соответственно проверка качества соединений может вызвать некоторые затруднения. На качество также влияет чистота металла. Свариваемые материалы должны быть тщательно очищены. Этот момент может иметь критическое значение в работе.

Автоматизация точечной сварки значительно повысила скорость работы и расширила возможности применения метода в промышленности. Современные сварочные аппараты позволяют сваривания до 600 точек за 1 минуту. В результате метод точечной сварки может применяться в авиастроении, кораблестроении, машиностроении, при производстве техники и оборудования для промышленности и сельского хозяйства, бытовой техники, в строительстве и многих других отраслях.

Техника проведения

Точечная сварка имеет в основе простой принцип получения соединения методом сжатия деталей после теплового воздействия электрического тока. В первую очередь необходимо тщательно очистить свариваемые детали от любых возможных загрязнений. После подготовки детали помещаются между контактными электродами.

В процессе электрический ток проходит через металл деталей от одного электрода к другому. За счет высокой электропроводности сплава, используемого для электродов, обеспечивается минимальное сопротивление тока в месте контакта электрода и детали, в то время как сопротивление между двумя деталями достигает максимального значения.

За счет теплового воздействия силы тока по закону Джоуля-Ленца происходит разогрев и расплавление металла деталей. После этого детали сжимаются с огромным усилием. Место соединения в результате образует сварную точку, диаметр которой может составлять от 4 до 12мм в зависимости от силы воздействующего тока.

Различают мягкий и жесткий режимы точечной сварки. При мягком режиме используется ток небольшой величины при продолжительном сжатии. Жесткий метод напротив предусматривает более высокую силу тока при коротком, но более сильном сжатии. Жесткий режим имеет более высокую производительность и скорость работы по сравнению с мягким. Мягкий режим позволяет работать в сетях с меньшей мощностью и меньше нагружает сеть.

УЧЕБНИК ЧАСТНОГО СВАРЩИКА: Глава 8. ТОЧЕЧНАЯ СВАРКА

Иногда владельцы битых автомобилей требуют, чтобы автомобиль был восстановлен, «как на заводе». Объясняется это просто: при продаже стоимость битого автомобиля резко снижается. Восстановить битый автомобиль так, чтобы покупатель не заметил подвоха, задача сложная, но выполнимая. Для этого необходимо иметь аппарат точечной контактной сварки.Принцип работы точечной контактной сварки

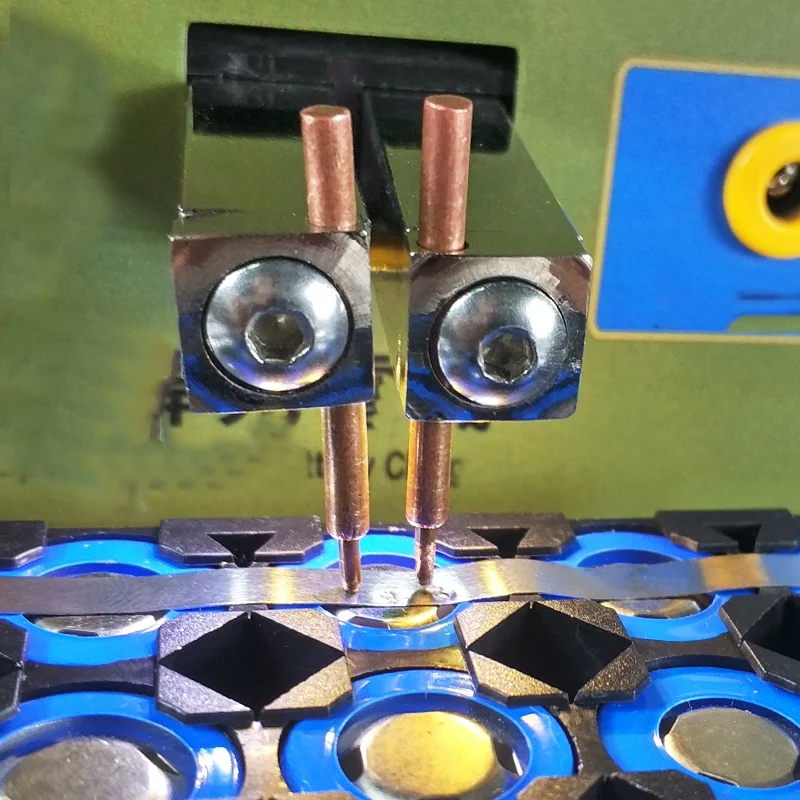

Работа аппарата точечной сварки показана на Рис. 8. 1. Соединенные внахлестку два листа металла зажимаются между двумя медными электродами. Через металл пропускается большой ток, и буквально за считанные секунды (или доли секунды) происходит неразъемное соединение двух пластин.

Сварная точка возникает из-за повышенного нагрева металла в том месте, где пластины соединяются между собой. Расплавляясь, металл двух пластин перемешивается, и образуется круглое неразъемное соединение в виде капли (Рис. 8. 2.).

Аппараты точечной сварки

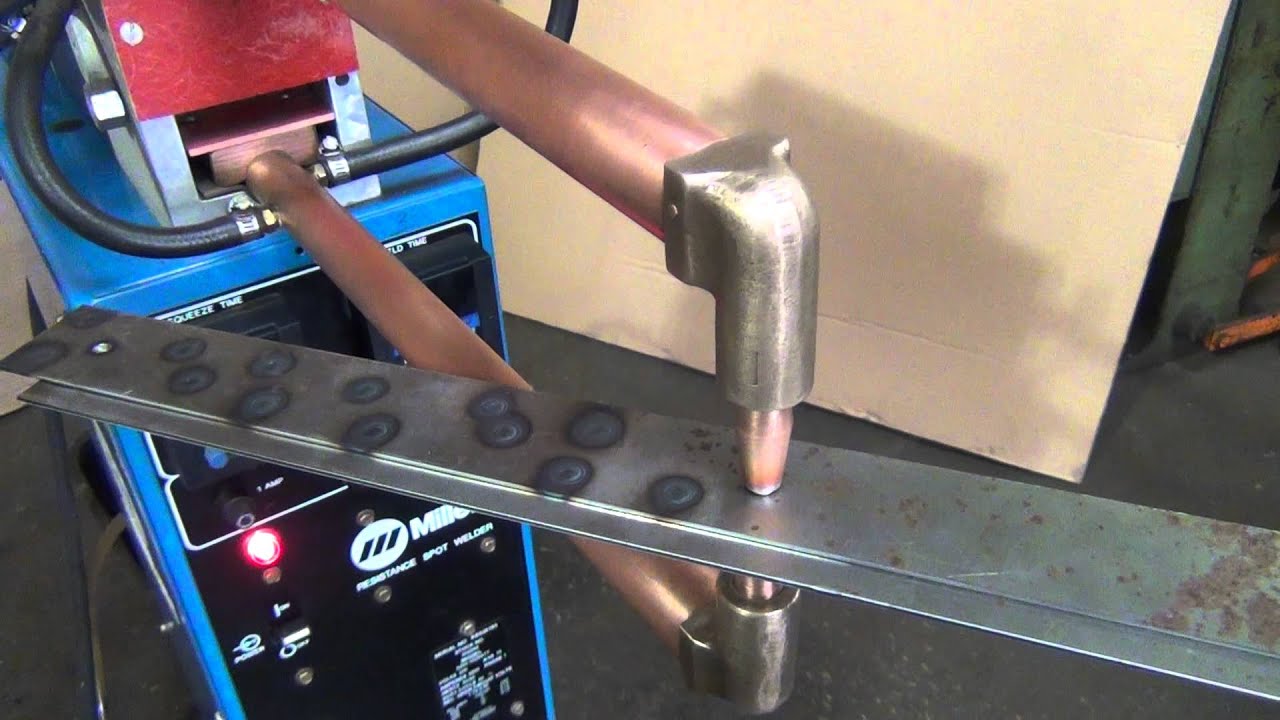

Если вы планируете варить точечной сваркой только внешнюю облицовку легковых автомобилей, то вам достаточно бытового сварочного аппарата, показанного на Рис. 8. 3.

При сварке более толстого металла необходим более мощный аппарат, такой, как на Рис. 8. 4.

Тренировочные упражнения

Освоить работу точечной сварки довольно просто. Отрежьте от старого крыла автомобиля две полоски металла, полностью удалите с них краску, зажмите между электродами аппарата.

Регулировать сварочный процесс можно несколькими параметрами (Таблица 8. 1.).

Бытовые аппараты чаще всего имеют только одну регулировку: время сварки.

Установите время сварки по Таблице 8. 1, или по инструкции, прилагаемой к аппарату.

После сварки одной точки попытайтесь разъединить соединение так, как показано на Рис. 8. 5.

Разновидности точечной сварки

Объем работ, выполняемых стандартными сварочными клещами, не так уж велик. В автомобиле много мест, сварить которые можно только клещами со специально изогнутыми наконечниками. Некоторые разновидности таких наконечников показаны на Рис. 8. 6.

Приобретайте только тот аппарат контактной сварки, который в комплекте имеет разнообразные сменные электроды.

Иногда сварка производится в том месте, двусторонний зажим которого с помощью клещей невозможен. В этом случае используется специальная медная подкладка (Рис. 8. 7.). Если ее нет в комплекте аппарата, то можно изготовить самостоятельно.

Практические работы

Подготовительные операции под контактную точечную сварку, по сравнению с другими видами сварки, требуют наибольшего количества времени.

Поврежденная деталь удаляется так же, как на Рис. 7. 17. Однако остающиеся полоски удаляются другим способом. Под полоску металла между сварными точками подсовывается тонкая отвертка, и металл немного приподнимается. Затем в этом месте производится разрез полоски отрезным диском. Дальше металл удаляется аккуратными ломающими движениями, остатки зачищаются диском.

Особенно будьте внимательны при удалении старой контактной точки. При сварке электроды сильно сжимают расплавленный металл, и его поверхность может деформироваться (Рис. 8. 8.).

Дальше остающаяся часть рихтуется, очищается от краски. На быстросъемные зажимы ставится ремонтная деталь и проваривается по старым точкам контактной сварки. Этим достигается незаметность проведенного ремонта. При сварке обращайте особое внимание на плотность подгона новой детали к старой основе.

Бывают случаи, когда остающаяся основа также сильно деформирована или подверглась коррозии.

На Рис. 8. 9. изображен разрез порога автомобилей марки ВАЗ. При деформации только наружной части достаточно приварить новую деталь по указанным местам контактной сварки. Но чаще бывает, что деформируется и внутренняя часть 3. Ее рихтовка будет заметна в нижней части контактной сварки. Поэтому внутреннюю часть 3 также необходимо заменить ремонтной деталью. К панели основания она приваривается полуавтоматом сплошным швом. В дальнейшем сплошной шов маскируется противоударной и шумопоглощающей мастиками.

Таким образом, для качественного ремонта автомобилей необходимы как минимум две сварки: полуавтоматическая и контактная. А если учесть, что многие автомобили на заводах дополнительно пропаивают латунью, к этому списку необходимо добавить и газовую сварку.

Точечная сварка – особенности и преимущества технологии

Под точечной сваркой понимается процесс соединения металлических элементов в нескольких точках. Итоговая прочность соединения определяется составом электродов, методом проведения сварочных работ. Также на технические свойства сварки влияет величина сварочной ванны в соединении, а этот параметр напрямую зависит от типа электродов, диаметра стержней, длительности контакта.

Климатические условия проведения точечной сварки, температурный режим, состояние свариваемых деталей, сила тока, прижимное усилие сварщика, – все эти факторы влияют на качество стыка, долговечность соединения. Так как контактный метод стыковки считается термомеханическим видом, в конечном качестве швов большую роль играет квалификация сварщика.

Описание последовательности проведения точечной сварки

Перед сваркой металлические элементы, очищенные и подготовленные предварительно, стыкуются. Дальше элементы размещают между электродами, закрепленными в сварочном аппарате. Их необходимо зафиксировать.

Нагрев электродов сопровождается плавлением стержня и металла в зоне контакта. Затем образовывается общая сварочная ванна, где расплавленный металл электрода и детали закипает, образуя прочное сцепление.

Сварочный аппарат

Точечную сварку используют для соединения металлических деталей в сложных конструкциях. Отрасли применения оборудования для сварки: строительство, машиностроение, судостроение, авиация, производство промышленного оборудования, электротехника, электроника.

Аппарат для точечной сварки считается самым востребованным оборудованием, так как имеет высокое КПД, малые габариты, вес, считается мобильным и высокоточным устройством. Прибор работает в нескольких режимах сварки от одной до трех сотен ампер. При проведении сварок современными аппаратами зафиксировано уменьшенное сопротивление свариваемого металла в зоне контакта с электродами.

Основные преимущества контактной сварки:

- высокая степень контроля при проведении сварок;

- точность соединений;

- высокие физико-механические свойства сварных швов;

- мобильность, универсальность современных агрегатов для сварки;

- экономия материалов и затрат;

- высокая степень автоматизации процесса.

Говоря о точечной сварке, стоит отметить, что единственным недостатком описанного вида соединений считается отсутствие герметизации швов. Однако эту проблему легко решить с помощью дополнительной обработки защитными составами. К современным аппаратам описанного типа можно отнести споттеры, например.

Используйте передовые технологии для сварки!

Смотрите также: сварочные аппараты – инверторы

Все для точечной контактной сварки, МТ и МТР аппараты высокого качества по выгодной цене в Нижнем Новгороде вы можете купить в компании “Центр сварочных материалов”

Точечная сварка – Электрод Тольятти Официальный сайт

Точечная сварка

Основной тип соединения свариваемых деталей при точечной сварке – нахлёсточное (рис. 1).

Рис. 1. Схема нахлесточных соединений боковины кузова легкового автомобиля

Свариваемые детали 1 (рис. 2) собирают внахлёстку и зажимают усилием FCB между двумя электродами 2, подводящими ток большой силы (до нескольких десятков кА) к месту сварки от источника электрической энергии 3 невысокого напряжения (обычно 3-8 В). Детали нагреваются кратковременным (0,01-0,5 с) импульсом тока до появления расплавленного металла в зоне контакта 4. Нагрев сопровождается пластической деформацией металла и образованием уплотняющего пояска 5, предохраняющего жидкий металл от выплеска и от взаимодействия с воздухом. Теплота, используемая при сварке, зависит от сопротивления между электродами и выделяется при прохождении тока непосредственно в деталях, контактах между ними и контактах деталей с электродами. Сопротивления самих электродов должны быть незначительны, так как выделяющаяся в них теплота не участвует в процессе сварки. Поэтому сечение электродов должно быть относительно большим, а материал электродов – обладать большой электро- и теплопроводностью. Электроды для точечной сварки изготавливают главным образом из меди и её сплавов.

Рис. 2. Схема точечной сварки

а – без увеличения давления; б – с увеличением давления при проковке; 1 – сжатие деталей; 2 – включение тока; 3 – проковка; 4 – снятие давления с электродов

Рис. 3. Стадии цикла и циклограммы точечной сварки

Перед сваркой контактные поверхности деталей зачищают металлической щеткой, пескоструйной обработкой или травлением и обезжиривают растворителями. Это необходимо для обеспечения стабильного процесса, который зависит от постоянства контактного сопротивления.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней (рисунок 3) и односторонней (рисунок 4). При односторонней сварке ток течет через верхний 3 и нижний 4 листы, но нагрев места контакта происходит только за счет тока, протекающего через нижний лист. Для увеличения этого тока снизу располагают токопроводящую медную подкладку 5. Одновременно происходит образование двух точек.

1 – сварочный трансформатор; 2 – электроды; 3 – верхняя заготовка; 4 – нижняя заготовка; 5 – медная подкладка

Рис. 4. Схема односторонней точечной сварки

Режим точечной сварки может быть мягким и жестким.

Мягкий режим характеризуется плавным нагревом заготовок сравнительно небольшим током. Время протекания тока обычно 0,5 – 3 с. Мягкие режимы применяют для сварки сталей, склонных к закалке.

Жесткие режимы осуществляют при малой продолжительности (0,1 – 1,5 с) тока относительно большой силы. Давление электродов также большое. Эти режимы применяют при сварке алюминиевых и медных сплавов, обладающих высокой теплопроводностью, а также высоколегированных сталей с целью сохранения коррозионной стойкости: на мягких режимах возможно обеднение металла хромом за счет образования карбидов хрома.

Точечную сварку широко используют для изготовления штампосварных конструкций. Толщина свариваемых металлов в среднем составляет 0,5-8 мм. Для осуществления точечной сварки все более широкое использование получают сварочные роботы.

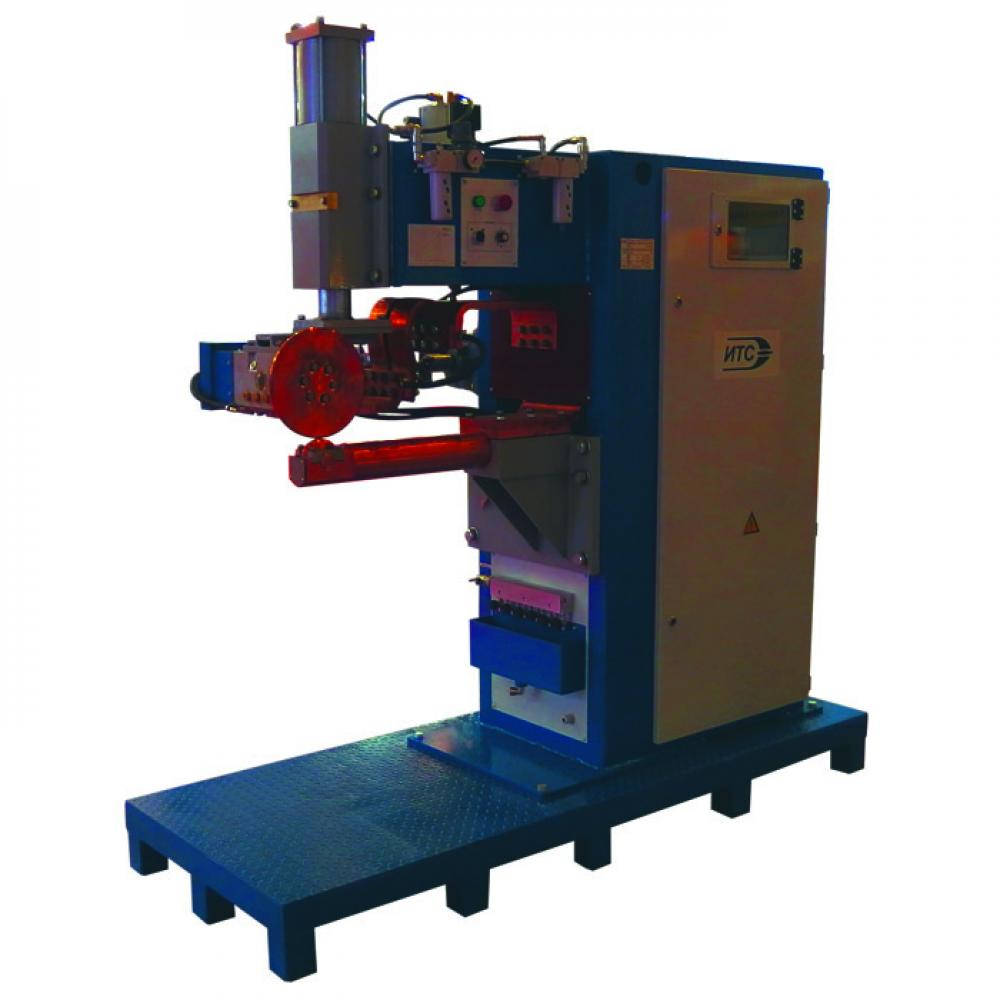

В многоточечных сварочных машинах, предназначенных для изготовления специальных сварных конструкций (элементы кузовов автомобилей, вагонов, различных панелей) одновременно сваривается несколько точек (или несколько десятков точек).

Для осуществления процесса точечной сварки применяют специальные машины контактной сварки (рис. 5), которые в процессе работы выполняют две основные функции – сжатие и нагрев соединяемых деталей. В конструкции любой машины условно можно выделить механическое и электрическое устройства.

Рис. 5. Общий вид машины точечной сварки (а) и её основные узлы (б)

Основной частью механического устройства машины для точечной сварки (рис. 3, б) служит корпус 1, на котором закреплены нижний кронштейн 2 с нижней консолью 3 и электрододержателем 4 с электродом и верхний кронштейн 7. Нижний кронштейн 2 обычно выполняют переставным или передвижным (плавно) по высоте, что дает возможность регулировать расстояние между консолями в зависимости от формы и размера свариваемых деталей.

На верхнем кронштейне установлен пневмопривод усилия сжатия электродов 6, с которым соединена верхняя консоль 5 с электрододержателем 4. Для управления работой пневмопривода на машине установлена соответствующая пневмоаппаратура 8. Привод усилия может быть также пневмогидравлическим, гидравлическим и др. Корпус, верхний и нижний кронштейны и консоли воспринимают усилие, развиваемое пневмоприводом, и поэтому должны иметь высокую жесткость.

Электрическая часть машины состоит из сварочного трансформатора 10 с переключателем ступеней 11, контактора 12 и блока управления 9. Часто аппаратура управления смонтирована в отдельном шкафу управления. Контактор 12 подключает сварочный трансформатор к электрической питающей сети и отключает его.

Электрическое устройство машины предназначено для обеспечения необходимого цикла нагрева металла в зоне сварки. К электрическому устройству относится также вторичный контур машины, который образуют токоподводы, идущие от трансформатора к свариваемым деталям. Ток от трансформатора через жесткие и гибкие шины подводится к верхней 5 и нижней 3 консолям с электрододержателями 4. Консоли и электрододержатели с электродами участвуют в передаче сварочного тока и усилия и поэтому одновременно являются частями электрического и механического устройств машины.

Все части вторичного контура изготавливают из меди или медных сплавов, имеющих высокую электропроводность. Большинство элементов вторичного контура, сварочный трансформатор и контактор имеют внутреннее водяное охлаждение.

Схема точечной сварки | Сварак

Схема точечной сварки

Процесс точечной сварки в схеме:Схема сварки

Схема точечной сварки

- Сварка происходит следующим образом: под сжимающим воздействием электродов листы деформируются я образуют участок плотного соприкосновения. Площадь этого участка определяется усилием сжатия и сопротивления листов деформациям, т. е. прочностью металла и толщиной листов. В известной мере величина и форма контакта зависят от формы рабочей части электрода.

- Ток, пропущенный через сжатые листы вызывает нагрев. Этот нагрев будет наибольшим в центре плоскости соприкосновения листов, где охлаждающее действие от электродов я от окружающего металла относительно мало, а электрическое сопротивление относительно велико.

- По истечении некоторого времени нагрев становится настолько высоким, что сначала в центре, а затем на большей площади происходит сварка в твердом состоянии.

- В дальнейшем происходят расплавление металла сначала в нейтральных участках контактной площадки, затем расплавление распространяется в радиальном и осевом направлениях.

- Образуется ядро чечевицеобразной формы из расплавленного металла обеих свариваемых деталей. В плоскости контакта ядро «оказывается заключенным в кольцо. где металл ранее сварился в твердом состоянии.

Схема сварки точечной контактной сварки

Применение точечной сваркиЭто так называемое уплотнительное кольцо защищает металл ядра от окисляющего действия воздуха ив тоже-время предотвращает выдавливание металла из шва. Увеличение диаметра уплотняющего кольца ограничивается сильным сдавливанием листов. Рост размеров ядра также ограничен.

Точечной сваркой можно соединять:

- малоуглеродистые, конструкционные легированные стали,

- нержавеющие аустенитные стали,

- жаростойкие и жароупорные сплавы,

- алюминий, титан и их сплавы и т. д.

С успехом точечная сварка применяется для соединения некоторых разнородных металлов (меди со сталью, стали с латунью и т. п.).

Можно также сваривать сталь, имеющую металлическое антикоррозийное покрытие—луженую, никелированную. оцинкованную ит.д

В заводской практике толщина свариваемых листов малоуглеродистой стали находиться в пределах 0-3—6 мм. На специальных сложных машинах можно сваривать ласты как тонкие до 0,02 мм, та и толстые до 16 мм.

Сварка пересекающихся стержней, благодаря естественному сосредоточению давления и нагрева на участке сопряжения, может осуществляться при диаметре стержней до 60 мм.

Распространение:

Из всех видов контактной сварки точечная сварка имеет наибольшее распространение. Она получила широкое применение в производстве автомобилей, вагонов, самолетов, при изготовления арматуры железобетона, в приборостроении я т. д. На рис. показаны некоторые примеры точечной сварки различных деталей.

Сущность ядра в точечной сварке

Диаметр ядра может лишь приблизиться к диаметру кольца, когда оно не выдерживает давления жидкого металла он вытесняется в зазор между листами.

- Увеличение ядра в высоту вызовет уменьшение толщены слоя еще твердого металла под электродами, что сопряжено с такой же опасностью выплескивания металла ядра, но только наружу листов.

- При охлаждении затвердевшее ядро и окружающее уплотнительное кольцо образуют прочное соединение. Сварка, таким образом, осуществляется частично в жидкой, частично в твердой фазе.

- Давление в заключительной стадии процесса играет большую роль. Оно обеспечивает сварку в твердой фазе по уплотнительному кольцу и уплотняет ядро, т. е. опрессовывает усадочные раковины, образующиеся при затвердении жидкого металла ядра.

Прочность соединения в уплотнительном кольце относительно невелика. Общая прочность сварной точки в основном определяется диаметром ядра; отсутствие ядра рассматривается как непровар. Толщина ядра заметного влияния на прочность не оказывает. Высота нормально развитого ядра обычно составляет около 70% к суммарной толщине листов.

Особенности сварного соединения.

В отличие от стыковой сварки площадь и прочность сварного соединения определяется не величиной поверхности сопряжения, а режимами давления и нагрева. Для обычных, принятых в практике режимов сварки стали диаметр точки составит 0,9—1,4 диаметра электрода.

Углубления при точечной сварке.После сварки на поверхности листов остаются углубления— следы частичного погружения электрода в нагретый металл. Углубление, если оно не превышает 0,1 толщины листа, на прочность не сказывается и считается допустимым.

Требования для точечной сваркиПри необходимости некоторым усложнением процесса можно добиться отсутствия этого углубления или его существенного уменьшения.

Моменты включения и выключения тока, приложения и снятия давления должны быть синхронизированы, т. е. увязаны друг с другом по времени. При всех разнообразных способах точечной сварки должно соблюдаться общее условие: давление прикладывается раньше включения тока и снимается позже выключения. Это необходимо во избежание искрения и порчи поверхности детали и электродов в момент их смыкания и размыкания под напряжением.

Простейшие циклы изменения сварочного тока и давления показаны на рис.

- По первому циклу ток и давление не изменяются в течение всего процесса нагрева.

- По такому принципу работает большинство серийных точечных машин с пневматическим приводом. По второму циклу давление в конце нагрева резко возрастает, что полезно для уплотнения ядра, его проковки.

Рис. Типовые диаграммы изменения тока и давления при точечной сварке:

Такое изменение давления дают некоторые простые машины с педальным пружинным механизмом нажатия. Существуют и другие, более сложные циклы, о которых будет сказано дальше.

Подобные статьи

Что такое точечная сварка? – Монро Инжиниринг

Точечная сварка, также известная как точечная контактная сварка, представляет собой процесс сварки, при котором для соединения двух или более металлических поверхностей используется электрический ток. Обычно он используется для соединения листового металла. По мере того, как соответствующие металлические поверхности нагреваются, они плавятся вместе за счет тепла, создаваемого электродами. Чтобы узнать больше о точечной сварке и о том, как она работает, продолжайте читать.

Основы точечной сварки

Для точечной сварки необходимо использовать электроды из медного сплава для фокусировки электрического тока на небольшом участке между соединяемыми металлическими поверхностями.Электроды также предназначены для создания давления, которое отвечает за удержание заготовок на месте. Поскольку электроды из медного сплава выделяют тепло, металлические детали контролируемым образом сплавляются.

Есть три основных этапа точечной сварки. Первый этап включает нанесение электродов из медного сплава на металлические детали. Затем электрический ток прекращается, хотя электроды присутствуют. После прекращения подачи тока металлические детали охлаждаются с помощью специальных каналов, проходящих через центр электродов из медного сплава.

Преимущества точечной сварки

Точечная сварка дает несколько преимуществ, одно из которых – способность упрочнять заготовки. Поскольку он использует тепло для плавления и плавления поверхностей металлических деталей, он имеет тенденцию делать их более твердыми.

Точечная сварка – это еще и быстрый процесс сварки. Согласно Википедии, среднее время точечной сварки составляет всего 0,01–0,63 секунды. Как и в случае с другими сварочными процессами, время сварки зависит от толщины заготовок.Более толстые заготовки обычно имеют более продолжительное время сварки, чем более тонкие заготовки.

Недостатки точечной сварки

С другой стороны, точечная сварка имеет некоторые потенциальные недостатки. Хотя точечная сварка увеличивает прочность соединяемых деталей – по крайней мере, в тех областях, где они соединяются, – она также может вызвать их деформацию. Площадь нагреваемых деталей существенно сузится, что приведет к короблению.

К сожалению, точечная сварка не особенно привлекательна.Легко увидеть, где именно две детали были соединены точечной сваркой. В швах проплавлен материал, который выглядит неаккуратно и некрасиво. Конечно, не во всех случаях требуется красивый или чистый сварной шов. Тем не менее, это все еще потенциальный недостаток точечной сварки по сравнению с другими сварочными процессами.

Заключение

Существует около десятка различных видов сварочных процессов, один из которых – точечная. Это называется «точечной сваркой», потому что она фокусирует тепло на небольшой и точной области соединяемых деталей.

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ ПО ТОЧЕЧНОЙ СВАРКЕ – Установки для точечной сварки

Точечная сварка сопротивлением – это соединение перекрывающихся частей металла путем приложения давления и электрического тока. Эти соединения, созданные точечной контактной сваркой, образуют «пуговицу» или «сплавленный самородок». Точечная сварка сопротивлением обычно выполняется на фланцах, расположенных в шахматном порядке в одном ряду последовательных сварных швов. Производители автомобилей используют контактную точечную сварку на заводе, потому что они могут производить высококачественные сварные швы при очень низких затратах.

Как формируется точечная сварка. Точечные сварные швы образуются, когда через панели проходит большой ток в течение правильного времени и с правильным давлением. Обычно при точечной сварке используются два электрода, расположенных напротив друг друга, которые сжимают металлические детали вместе. Это давление сжатия контролируется. Свариваемые детали нагреваются путем пропускания через них сварочного тока. Сварочный ток в несколько тысяч ампер подается в течение определенного периода времени.При повышении температуры металл нагревается до пластичного состояния. Сила сварочного наконечника деформирует металл и образует небольшую вмятину, когда металл нагревается. По мере того, как тепло накапливается в металле, на границе раздела образуется небольшая жидкая лужа металла. Размер этой ванны обычно равен лицевой поверхности сварочного наконечника. Когда температура сварки будет достигнута, таймер должен истечь. Зона сварки охлаждается очень быстро, поскольку медные сварочные наконечники отводят тепло из зоны сварки. Тепло также уходит, когда оно проникает в окружающий металл.Сварочные клещи TITE-SPOT следует держать закрытыми не менее одной секунды для охлаждения сварного шва. ПРЕДУПРЕЖДЕНИЕ: Следует проявлять осторожность с устройством с воздушным закрытием, которое немедленно отключается после образования сварного шва.

Есть 4 переменных , которые следует учитывать при контактной точечной сварке;

Давление , Время сварки , Текущее и Диаметр наконечника .

Давление : большое значение имеет давление, прилагаемое к сварному шву.Если приложить слишком мало давления, зона соединения будет маленькой и слабой. Если приложить слишком большое давление, в сварном шве могут возникнуть трещины из-за закаливающего действия сварочных наконечников. Также высокое давление может вызвать истончение металла и ослабление. Глубина вдавления на поверхности листа, вызванного сварочными электродами, никогда не должна превышать 25 процентов толщины листового металла.

Обычно кузовной цех сваривает сталь толщиной от 16 до 24. Если у сварочного аппарата есть клещи с регулируемой длиной, для правильной установки давления следует использовать манометр.Давление важно, и о нем не следует догадываться. ( ПРИМЕЧАНИЕ : давление плоскогубцев TITE-SPOT установлено на середину этого диапазона и не регулируется.)

Три типа таймеров для точечной сварки :

Стандартный сварочный таймер регулирует время, в течение которого ток течет в сварочный трансформатор. Присущая проблема заключается в том, что если сварка не происходит, таймер все еще тикает. Следовательно, если сварочный ток протекает только часть цикла, сварной шов может не образоваться до истечения таймера.Как правило, технический специалист увеличивает время работы таймера. Это может вызвать перегрев сварочного инструмента и трансформатора! Двойной цикл в зоне сварного шва также используется, но он также вызывает перегрев.

Ручное управление : Иногда оператор обходит таймер, и он вручную рассчитывает время сварных швов. Таким образом, хорошие сварные швы можно получить за 1/2 – 1 3/4 секунды. Это, вероятно, снижает тепловую нагрузку на сварочные инструменты и трансформатор, чем «стандартный сварочный таймер».

Цифровой таймер проверяет, идет ли сварка. Этот тип таймера проверяет все циклы продолжительностью 60 циклов в секунду и не увеличивает значение таймера, если не течет сварочный ток! Цифровой таймер имеет точный интерфейс для выбора и регулировки параметров мощности и таймера. Цифровое управление, контролирующее сварку, снижает тепловую нагрузку на сварочные инструменты и трансформатор.

Сварочный ток и время сварки обратно пропорциональны.Сварочный ток и время используются для доведения металла до температуры сварки (2550 градусов по Фаренгейту).

Температура сварного шва = i 2 x t x R.

Сварочный ток в кузовных цехах находится в диапазоне от 3000 до 5000 ампер. Сварочный ток (i) и время сварки (t) должны контролироваться техником. Сопротивление (R) определяется толщиной свариваемых деталей. Поскольку сварочный ток возведен в квадрат, изменения сварочного тока намного более значительны, чем изменения времени сварки.

Сварочный ток Настройки очень важны при сварке современных автомобилей. Если сварочный ток находится на нижнем пределе диапазона, время сварки необходимо увеличить. (ПРИМЕЧАНИЕ 1. Использование слабого тока на сварных швах может вызвать перегрев сварочных инструментов и трансформатора сварщика.) И наоборот, если сварочный ток высокий, время сварки сокращается. (ПРИМЕЧАНИЕ 2: Использование высокого сварочного тока увеличивает проблему вытеснения. Вытеснение – это брызги расплавленного металла между слоями стали. Оцинкованные покрытия, обнаруженные на современной автомобильной стали, усугубляют проблему вытеснения.) Итак, мы видим, что сварщиками, не контролирующими сварочный ток, будет труднее работать.

Существует два типа регуляторов сварочного тока , Аналоговый : использует ручку и настраивается как ручка радио. Digital : использует светодиодный дисплей, который сообщает механику точную настройку мощности. Обычный интерфейс – это кнопка.

Ideal Welding Controller – цифровой с таймером предварительного нагрева и проверкой сварочного тока .

Цифровой интерфейс настолько точен, что оператор может легко настроить машину.Можно быстро произвести очень небольшие изменения мощности или времени, чтобы получить идеальные сварные швы без выталкивания. Проверка таймера позволяет таймеру «тикать» только в том случае, если в сварочный трансформатор течет правильное количество тока.

Проверенный таймер предварительного нагрева – лучший способ минимизировать выброс. Предварительный нагрев позволяет грунтовкам, которые мы хотим оставить между слоями стали, медленно выгорать. Оцинкованные покрытия можно испарять (@ 1350 ° F), удаляя их из зоны сварки до того, как начнется сварка.Температура определяется продолжительностью предварительного нагрева зоны сварного шва. Предварительный нагрев также позволяет стали немного согнуться и идеально подогнаться перед включением сварочного тока. Все это может произойти только в том случае, если у нас есть предварительный подогрев текущей проверки!

Проверка – это волшебство, которое ускоряет выполнение работы. Идеальный сварочный контроллер проверяет сварочный ток, устраняя проблему чрезмерной сварки. Техник может каждый раз выполнять качественные сварные швы без чрезмерной сварки и снизить тепловую нагрузку на сварочные инструменты и трансформатор.

Диаметр сварочного наконечника очень важен. Сварочные наконечники новых клещей TITE-SPOT заточены до диаметра 3/16 дюйма. Наконечники можно дать увеличиться до диаметра 1/4 дюйма, прежде чем их нужно будет затачивать. Новые насадки для сварки имеют плоскую поверхность. Это лицо быстро коронируется при использовании, и этот эффект коронки следует поощрять. Радиус венчика должен составлять от 1,5 до 2 дюймов. Инструмент для заточки прилагается к плоскогубцам TITE-SPOT. (ПРИМЕЧАНИЕ: закрытая высота сварочных наконечников составляет 1 1/2 дюйма, когда они новые.) Выбросьте сварочные наконечники, если закрытая высота составляет 1 3/8 ″. НЕ ПОДКЛЮЧАЙТЕ СОВЕТЫ ДЛЯ СВАРКИ.

ТАБЛИЦА 1

| МАНОМЕТРЫ СТАЛЬНЫЕ | шаг сварного шва | диаметр сварного шва | |||

| 2 штуки | 3 штуки | ||||

| МАНОМЕТР | IN | мм | в | дюйм | дюйм |

| 16 | 0.060 | 1,524 | 1,06 | 1,31 | 0,22 |

| 18 | 0,048 | 1,219 | 0,94 | 1,18 | 0,2 |

| 20 | 0,036 | 0,914 | 0,72 | 1,06 | 0,17 |

| 22 | 0,030 | 0,762 | 0,62 | 0,88 | 0,16 |

| 24 | 0.024 | 0,610 | 0,38 | 0,62 | 0,15 |

Расстояние между точечными сварными швами должно соответствовать минимальным стандартам, указанным в таблице, или превышать их.

ПРОВЕРКА СВАРКИ:

Существует три формы контроля сварных швов. Сначала идет визуальный осмотр; сварные швы должны выглядеть однородными, иметь небольшую вмятину от сварочного наконечника и иметь очень небольшой выброс при формировании сварного шва. Два других контроля называются методами разрушающего контроля для оценки точечных сварных швов; это тест на «отслаивание» или «долото».Очевидно, что разрушающие испытания должны проводиться на стальном ломе до начала процесса сварки на автомобиле.

Испытание на отслаивание состоит из отслаивания точечной сварки. Следует измерить пуговицу и рассчитать средний диаметр. (см. таблицу 1)

Испытание долотом заключается в вдавливании конического долота в зазор на каждой стороне испытываемого сварного шва до тех пор, пока сварной шов или основной металл не развалится. Края долота не должны касаться проверяемого сварного шва.Этот тип теста следует использовать, когда тест на отслаивание невозможен. Размер пуговицы определяется так же, как описано для теста на отслаивание.

ЦИНКОВКА

Гальваника – это покрытие металлического цинка, которое наносится на сталь при ее производстве горячим способом или путем гальваники. Цинк – это голубоватый белый металл, его температура плавления составляет 950 градусов по Фаренгейту, а температура кипения или испарения составляет 1350 градусов по Фаренгейту. Цинк, когда он используется в качестве гальванического покрытия, защищает сталь от ржавчины.Кроме того, цинк можно найти в кузовных цехах в виде литого под давлением или металлического сплава.

При сварке зажимом гальваническое покрытие должно оставаться между слоями стали, поскольку оно обеспечивает защиту от ржавчины. При сварке внахлест двумя пистолетами цинк часто удаляется в процессе очистки при подготовке к сварке. Причина, по которой мы удаляем цинк при сварке двумя пистолетами, заключается в том, что у нас отсутствует значительное давление в зоне сварного шва, и потому, что мы свариваем только с одной стороны.

Цинкование может «испортить» сварочные наконечники, это состояние называется латунным покрытием.Латунь может вызвать проблемы с соединением электрода со свариваемым материалом. Если электрод окрашивает поверхность электрода в золотой или латунный цвет, то поверхность сварочного наконечника следует очистить. При очистке сварочных наконечников необходимо следить за тем, чтобы диаметр поверхности электрода оставался правильным. Для оцинкованной стали требуется примерно на 25% больше лошадиных сил, чем для неоцинкованной стали. Для точечной сварки оцинкованной стали необходимо увеличить время сварки и / или мощность сварки.Сварка стали выполняется при температуре 2550 градусов по Фаренгейту. При сварке MIG оцинкованной стали температура сварочной ванны составляет 2550 градусов по Фаренгейту. Даже для наблюдателя должно быть очевидно, что если вы нанесете жидкую сталь 2550 градусов по оцинкованному покрытию, которое закипит при температуре 1350 градусов по Фаренгейту, что произойдет большое количество брызг.

Точечная сварка оцинкованной стали вызывает очень мало брызг. Это особенно верно, когда сварочный контроллер имеет предварительный нагрев, такой как DiGi S.W.A.T. Сварщик.

Предотвращение коррозии : При использовании плоскогубцев TITE-SPOT на внутренней части новой детали следует оставить черное покрытие «E».Также на старую деталь можно нанести пропитку или другую антикоррозионную грунтовку. А для плотного и сухого уплотнения между этими слоями стали можно нанести легкий слой антикоррозийного покрытия на основе воска. Эти материалы будут выгорать при температуре от 400 до 500 градусов по Фаренгейту, поскольку сталь нагревается до температуры сварки. После того, как сварной шов сформирован и зона сварного шва остынет, антикоррозийное средство на основе воска будет вытягиваться вокруг сварочного шва за счет капиллярного действия.

При сварке двумя пистолетами три чистые стороны являются общим правилом.Между деталями нельзя использовать грунтовку для сквозной сварки. Черный слой «E» можно оставить на внутренней стороне новой перекрывающейся части, если цикл предварительного нагрева малой мощности предшествует мощности сварки. Из-за количества сварных швов и размера зоны теплового эффекта при сварке двумя пистолетами после сварки необходимо обеспечить хорошую защиту от ржавчины.

ПРЕДУПРЕЖДЕНИЕ : Газы, образующиеся в процессе сварки, могут быть опасными, поэтому сварку следует проводить в хорошо вентилируемом помещении. Это особенно актуально при сварке оцинкованной стали.Поскольку TITE-SPOT использует сжатый воздух для охлаждения как плоскогубцев TITE-SPOT, так и охлаждающих шнуров, автоматически создается хорошо вентилируемая среда.

ИСТОРИЯ : Точечная сварка была изобретена и запатентована в 1885 году американцем по имени Элиху Томпсон. Открытие было сделано во время лекции и демонстрации новой захватывающей области электричества в 1884 году. В ответ на вопрос аудитории Томпсон провел эксперимент и произвел первую точечную сварку. Чтобы представить дату в перспективе, лампа накаливания была запатентована в 1880 году Томасом Эдисоном.Эти два человека, Эдисон и Томпсон, объединили свои компании, то есть Edison Electric и Tompson Electric, в одну компанию в 1895 году. Они назвали ее General Electric, компанию, о которой вы, возможно, слышали сегодня. Томпсон был плодовитым изобретателем, на его счету более 700 патентов, Эдисон так и не получил 700 патентов. В качестве сноски, дуговая сварка была изобретена в 1885 году русским и основывалась на методе угольной дуги.

ПРИКЛЮЧЕНИЕ ПО СВАРКЕ

Какие две вещи нельзя сварить точечной сваркой?

ОТВЕТ: Разбитое сердце и Рассвет.

Точечная сварка – обзор

6.04.3.1 Точечная сварка

Точечная сварка широко используется в автомобильной промышленности для эффективного соединения металлических листов ( 35 ). Точечная сварка, относящаяся к контактной сварке, заключается в выделении тепла с использованием сильного тока, примерно 1000–100 000 А. Сварочные пистолеты являются основной частью сварки. Есть два разных типа пистолетов, но важным фактом является то, что они имеют схожую функцию, чтобы создать замкнутый контур, соединяющий источник питания с местом сварки (Рисунок 6).

Рисунок 6. Процесс точечной сварки.

Воспроизведено Радхакришнан В. М. Технология и конструкция сварки ; New Age: New Delhi, 2006.Ток проходит через листовые металлы, когда два пистолета сжимаются одновременно. Подача высокого тока вызовет плавление поверхностей, контактирующих с электродами. После того, как энергия достигнет достаточного уровня, начнется формирование сварочного шва. Поверхности (между листами, имеющие наибольшее сопротивление) нагреваются до температуры твердое тело – жидкость и образуют расплавленную сварочную ванну ( 36 ).Сварочное пятно, которое представляет собой так называемую HAZ, охлаждается за счет теплового режима, когда тепло передается пистолету, который охлаждается протекающей через него водой. Затем пистолет открывается, чтобы завершить процесс. Преимущества точечной сварки заключаются в том, что этот метод использует эффективную энергию, которая вырабатывается за счет электроэнергии, и генерирует большой ток через генератор. Этот метод требует меньше времени на нагрев материалов. Кроме того, со временем на смену материала этот метод требует меньше времени, чем другие методы, и обеспечивает высокую производительность.Кроме того, точечную сварку легко автоматизировать, поскольку она проста в конструкции и при этом не требует присадочных материалов.

Оборудование, обычно используемое для точечной сварки, можно разделить на два основных типа: сварочное оборудование и роботизированное оборудование. Сварочный робот доступен в различных размерах, которые классифицируются в зависимости от максимальной нагрузки, которую может манипулировать робот, от того, насколько далеко робот может дотянуться для сварки, и количества осей, на которых робот может работать. Сварочный пистолет прикреплен к концевому эффектору робота.Он разработан с учетом процесса сборки, который бывает двух типов: C-типа, который будет дешевле, и X-типа. Эти пистолеты управляются с помощью пневматического привода, который обеспечивает равномерное усилие на электродах и гидравлическое срабатывание, что часто используется, когда требуется высокое давление в небольшом или ограниченном пространстве (Рисунок 7). Однако был изобретен новый сервопистолет, в котором серводвигатель управляет пистолетом ( 37 ). Этот пистолет имеет более точный контроль силы электродов по сравнению с пневматическим пистолетом ( 38 ).

Рисунок 7. Сварочная горелка C-типа.

Воспроизведено Радхакришнан В. М. Технология и конструкция сварки ; New Age: New Delhi, 2006.Обычно сварочный пистолет прикладывает соответствующее давление и ток к месту сварки. Это означает, что пистолет будет подвергаться воздействию тепла и давления, что вызовет деформацию сварочных электродов. Для заточки электрода используется автоматическое приспособление для заточки наконечников (рис. 8). Это необходимо из-за мягкого материала электрода, высокого сварочного тока и высокого давления.Повязка проводится после каждого рабочего цикла и занимает около 1–2 с. Важно поддерживать хорошую контактную поверхность электрода; он определяет качество сварки. Кроме того, поддержание правильной геометрии электродов может снизить время простоя производства и снизить затраты на коммунальные услуги. Одна из основных проблем, с которыми обычно сталкиваются в процессе сварки, – это положение кабелей и шлангов, которое ограничивает движение робота. Вертлюг используется для подачи сжатого воздуха, охлаждающей воды, тока и сигнала в один вращающийся блок.

Рис. 8. Держатель наконечников.

Воспроизведено с сайта Timings, R. Производство и сварка; Newnes: Oxford, 2008.Вертлюг значительно повышает эффективность роботизированной сварки (рис. 9). Это позволяет максимально использовать доступ к участкам точечной сварки. Он устанавливается непосредственно на рабочий орган робота без шлангов и кабелей и обеспечивает высокое качество точечной сварки. Таймер точечной сварки используется для управления временем и током сварки, а также последовательностью и временем других частей сварочного цикла.

Рисунок 9. Вертлюг.

Воспроизведено с сайта Timings, R. Производство и сварка; Newnes: Oxford, 2008.Как и другие методы сварки, этот метод сварки также имеет ряд параметров, которые необходимо учитывать в процессе сварки. Важно иметь оптимальный контроль параметров сварки, чтобы получить удовлетворительный результат формирования ядра, тем самым определяя уровень качества самой сварки. Параметры точечной сварки включают в себя электрическую силу, диаметр контактной поверхности электрода, время сжатия, время сварки, время выдержки и сварочный ток.Незначительная корректировка любого из параметров повлияет на все остальные параметры. Диаметр контактной поверхности электрода сильно зависит от силы электрода. Lai et al. ( 37 ) оценили диаметр поверхности электрода на основе серво пистолета. Сервопистолет имеет более точный контроль силы электрода. Он мягко касается листового металла, уменьшая удары и продлевая срок службы электрода. В ходе их исследования была получена математическая модель для оценки диаметра забоя.Он показывает, что увеличение сварочного тока и силы увеличивает скорость износа электрода, что приводит к уменьшению диаметра электрода ( 37 ). Поскольку электроды прикладывают силу к металлическим листам, электроды сжимаются. Интервал между начальным приложением силы и подаваемым током необходим для обеспечения того, чтобы сила достигла желаемого уровня до того, как сварочный ток достигнет перегрузки. Это предотвращает разбрызгивание, которое может привести к слипанию электрода и листов.

Время сварки должно быть как можно короче. Это время, когда самородок формируется и увеличивается в размерах. Это может определить прочность сварного шва. Aslanlar et al. ( 39 ) наблюдали влияние времени сварки на прочность сварного соединения. Время сварки 12 и 15 периодов дает оптимальную прочность на разрыв при сварке 10 кА, а продолжительность сварки 10 периодов дает оптимальную прочность на отслаивание при сварочном токе 11 кА. Это потому, что самородку достаточно времени, чтобы вырасти до оптимального размера.Она должна составлять не менее 20% и не более 80% толщины листа.

Время выдержки – это время после процесса сварки, когда электроды все еще зажимают листы. Это охлаждает сварной шов и позволяет самородку затвердеть и соединить листы. Условие соответствует принципу теплопередачи. Когда вода охлаждает электрод, тепло от точки сварки передается в холодную зону для достижения теплового эквивалента. Этот интервал не должен быть слишком большим, поскольку сварной шов может стать хрупким.Однако при использовании оцинкованной углеродистой стали рекомендуется более длительное время выдержки.

Еще одним параметром, который существенно влияет на сварку, является сварочный ток. Сварочный ток регулируется настройкой переключателя ответвлений трансформатора и величиной тока. Использование правильной величины тока также определяет прочность сварного шва. Aslanlar et al. ( 40 ) изучили влияние сварочного тока на прочность сварного соединения и обнаружили, что оптимальная прочность на сдвиг и отрыв достигается при сварочном токе 10 и 11 кА соответственно.Сила тока должна быть как можно меньше. Если ток достигнет величины перегрузки, произойдет разбрызгивание.

Технологии могут быть дорогими, но они улучшают жизнь. Роботизированная точечная сварка не только увеличивает объем производства и сокращает время производственного цикла, но и улучшает качество продукта. Фактически, достигается лучшая стоимость производства по сравнению с ручной работой при мелкосерийном или среднесерийном производстве ( 41 ). Обычно точечная сварка применяется в производстве никель-кадмиевых аккумуляторов, сварке металлических листов в автомобильной промышленности и даже в клиниках ортодонтов, которая используется для изменения размера металлических «молярных лент».’Поскольку его основная цель – соединение металлов, сварочный процесс в основном используется во всем мире при сборке. Это сложный процесс, который трудно параметризовать, а также эффективно контролировать и контролировать. Однако влияние на сустав до конца не изучено ( 4 ).

Основные области исследований – робототехника, сенсорная техника, системы управления и искусственный интеллект. Все они контролируются основным компонентом, называемым контроллером, который действует как «мозг» робота. Контроллер используется для программирования робота, дает команду роботу активировать датчики, перемещать и активировать сварочную горелку для выполнения задачи.Большинство ошибок при внедрении роботов связано с программным обеспечением, управляющим роботами. Многие исследователи изучают проблемы, связанные с четко определенными задачами, выполняемыми контроллером. Проблемы не только влияют на физическое движение робота, но также могут повлиять на качество самой сварки. Создан алгоритм, обеспечивающий пошаговый процесс, который используется для решения проблем. Ли и др. ( 42 ) обнаружили, что качество процесса точечной сварки сопротивлением низкое с высокой скоростью выталкивания.Он разработал нейро-нечеткий алгоритм, чтобы уменьшить процент ошибок образца и, следовательно, повысить качество сварки. Его исследование показало, что система нейро-нечеткого вывода является подходящей техникой для контроля качества процесса точечной сварки. Слишком большая продолжительность сварки и слишком большая сила тока снизят предел прочности на разрыв из-за слишком большого плавления. Одна из важнейших задач контроллера – контролировать параметры сварки и контролировать их, чтобы поддерживать постоянство величины параметра во время процесса сварки.Джоу ( 43 ) исследовал влияние изменяемых параметров на выходной сигнал для различных сталей в автомобильной промышленности. Он обнаружил, что чрезвычайно высокий ток дает чрезмерный самородок и приводит к вытеснению расплавленного металла, что может вызвать непредсказуемые эффекты. Увеличение подачи тока также увеличит скорость джоулева нагрева.