11 советов по сварке алюминия в отрасли судостроения

11 советов по сварке алюминия в отрасли судостроения

Автор: Фрэнк Г. Армао (Frank G. Armao), директор по технологиям сварки алюминия

Компания Lincoln Electric

Алюминиевые сплавы отличаются низким весом и коррозионной устойчивостью в морской среде, и благодаря этому они получили широкое распространение в отрасли судостроения.

Есть две особенности, которые отличают сварку судостроительного алюминия от сварки стали, и обе они связаны с тем, что в большинстве случаев она происходит под открытым небом:

- во избежание окисления алюминиевых пластин и прессованных профилей важно обеспечить их правильное хранение;

- особенно внимательно нужно следить за тем, чтобы на сварочном участке не было ветра.

Ниже мы обсудим эти особенности более подробно.

Вы должны знать, что за алюминий вы свариваете

Недостаточно знать, что это алюминий.

Большинство сплавов алюминия легко поддаются дуговой сварке. Практически все сплавы серий 1XXX, 3XXX, 4XXX, 5XXX и 6XXX пригодны для сварки в режимах TIG и MIG/MAG. Однако большинство сплавов серий 2XXX и 7XXX дуговой сварке не поддаются. Единственные исключения из этого правила в серии 2XXX — это сплавы 2219 и 2519. Практически все остальные сплавы 2XXX во время сварки подвержены сильному трещинообразованию. Аналогичным образом в семействе 7XXX для сварки пригодны только сплавы 7003, 7004, 7005 и 7039.

Особенно остерегайтесь сплавов 2024 и 7075. Они имеют высокие механические характеристики и широко распространены, поэтому часто возникает соблазн использовать эти сплавы для ремонтных работ.

Сварка «несвариваемых сплавов» или использование неподходящих присадочных прутков могут привести к немедленному растрескиванию или преждевременной поломке во время эксплуатации.

Зачем нужен предварительный подогрев?

Многие считают, что для сварки алюминия, как в режиме TIG, так и MIG/MAG, обязательно требуется предварительный подогрев. Это не всегда так. Более того, при использовании подходящего оборудования предварительный подогрев требуется достаточно редко.

Ненужный предварительный подогрев даже может привести к падению механических характеристик. Последний этап термообработки алюминия — это старение, которое проводится при температурах от 160 до 200°C. Если температура предварительного подогрева достигнет или превысит температуру старения, вы испортите механические характеристики металла.

Конечно, нельзя сказать, что предварительный подогрев — это обязательно плохо. Например, при высокой температуре и влажности окружающей среды для удаления влаги допускается предварительный подогрев до 90°C. Но не увлекайтесь.

Например, при высокой температуре и влажности окружающей среды для удаления влаги допускается предварительный подогрев до 90°C. Но не увлекайтесь.

Хранение алюминиевых листов, пластин и прессованных деталей

В большинстве случаев алюминий перед использованием рекомендуют хранить в помещении. Хотя это действительно хороший совет, в судостроительной отрасли это малореализуемо, потому что сварка обычно проводится под открытым небом. Поэтому в судостроении предъявляются более реалистичные требования к хранению.

Во-первых, по возможности алюминиевые пластины не нужно укладывать горизонтальными штабелями прямо на земле. Так между штабелями будет скапливаться влага, которая приведет к усилению коррозии. Вместо этого складывайте пластины диагонально на края друг друга, чтобы с них могла стекать вода. Если их все же нужно сложить горизонтально, снимите всю прокладочную бумагу и упаковку между пластинами. Если ее оставить, она будет впитывать и накапливать влагу между пластинами.

Все эти меры призваны снизить интенсивность коррозии, т. е. образование слоя оксида между хранящимися листами. Если толщина слоя оксида станет слишком большой, перед сваркой его придется удалить механическими средствами.

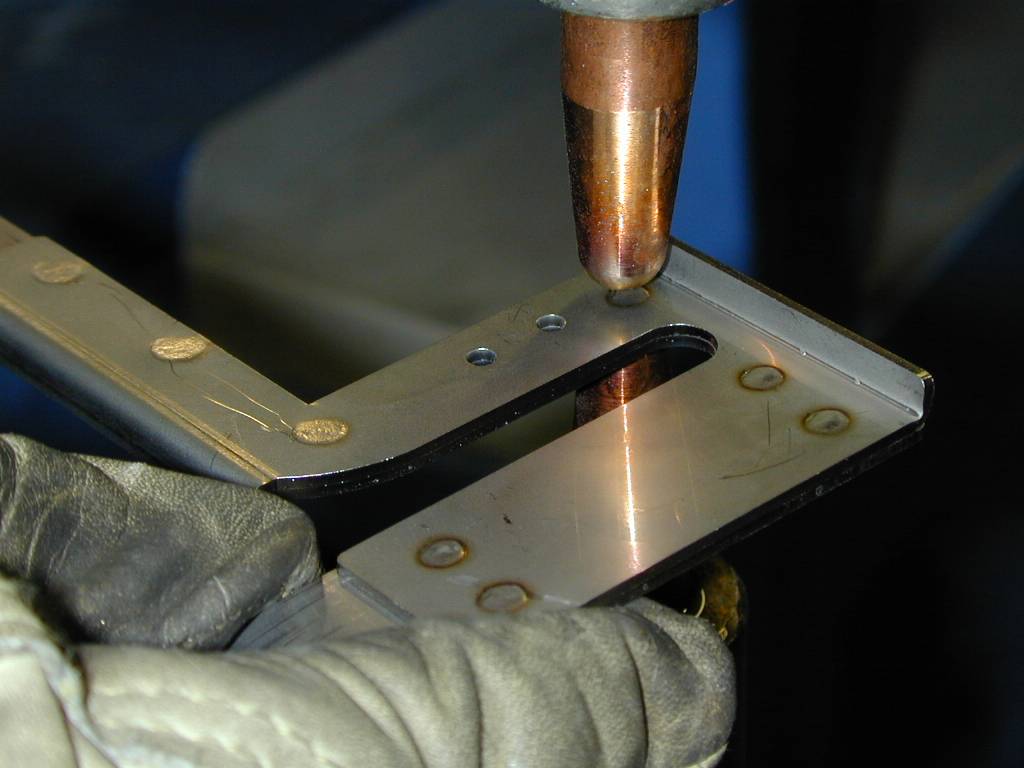

Перед сваркой обязательно произведите зачистку деталей

Предсварочная зачистка алюминия состоит из двух отдельных операций. Сначала удаляются остатки масел, смазки, охлаждающей жидкости и других углеводородов, которые могли использоваться на производстве. Оставшиеся на поверхности углеводороды попадут в сварочную дугу и выделят газообразный водород, который вызывает пористость в наплавленном металле.

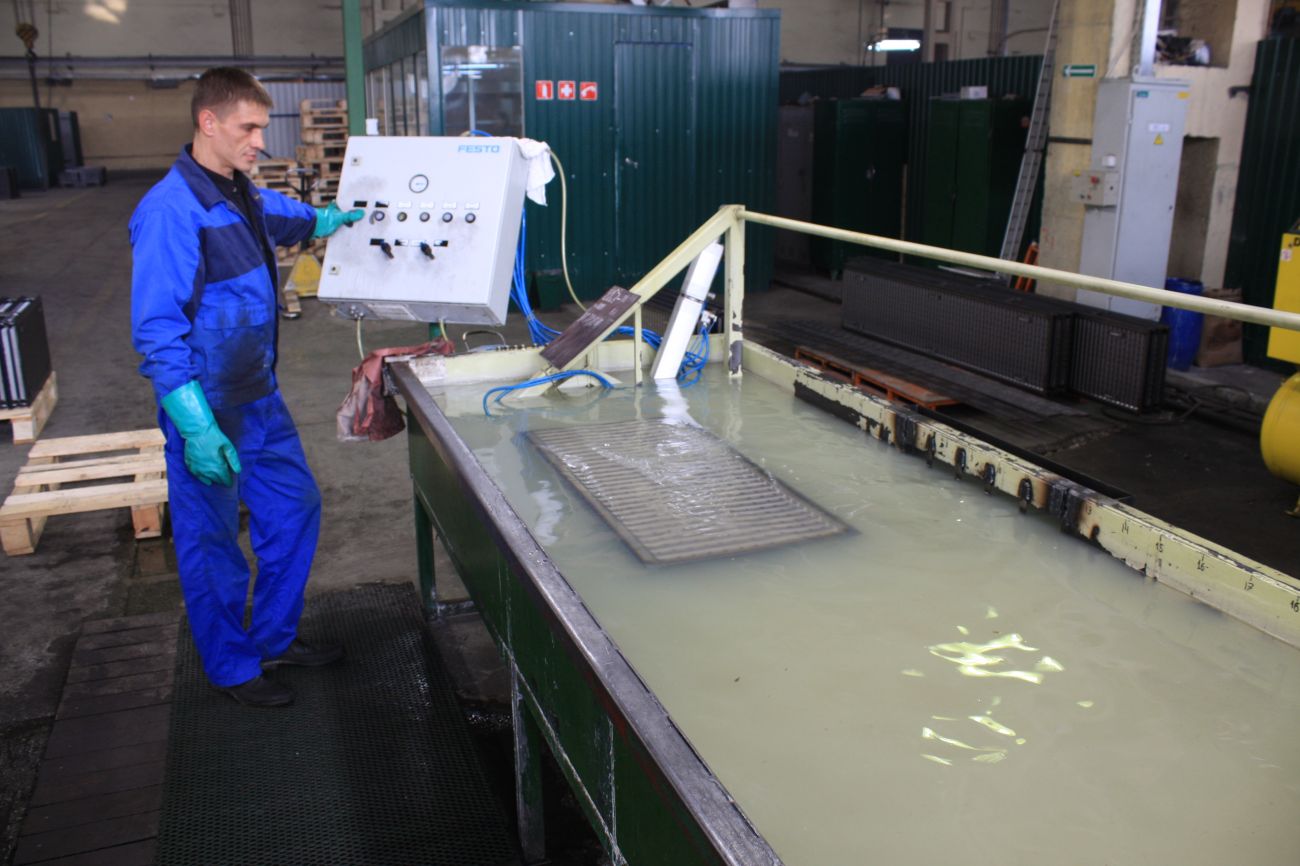

Углеводороды удаляются одним из двух способов. Чаще всего поверхность протирают чистой тканью, пропитанной хорошим обезжиривающим растворителем, например, ацетоном, толуолом, метилэтилкетоном или очистителем для карбюраторов. Спирты не относятся к хорошим очистителям и не должны использоваться для чистки алюминия. Менее распространен способ с погружением алюминия в резервуар с умеренным щелочным раствором с последующим ополаскиванием и сушкой.

Спирты не относятся к хорошим очистителям и не должны использоваться для чистки алюминия. Менее распространен способ с погружением алюминия в резервуар с умеренным щелочным раствором с последующим ополаскиванием и сушкой.

Во-вторых, перед сваркой с алюминия следует удалить все тяжелые оксиды. Обычно это делают вручную или механически с помощью щетки из нержавеющей стали. Если материалы хранились снаружи и на них появился слой серого оксида большой толщины, его может понадобиться удалить пескоструйной обработкой или шлифовальным диском.

Используйте подходящее оборудование

Перед каждой сменой нужно проверять, что сварочное оборудование настроено именно для сварки алюминия. Это особенно важно, если этим оборудованием поочередно пользуются для сварки разных материалов.

Особенно в режиме MIG/MAG:

- Проверьте, что тормозной механизм кассеты отрегулирован не слишком туго. Слишком сильное натяжение может затруднить подачу проволоки. Усилия тормозного механизма просто должно быть достаточно, чтобы предотвратить прокручивание кассеты при остановке проволоки.

- Также проверьте, что ролики механизма привода предназначены для алюминиевой проволоки и имеют подходящий диаметр. Ролики с V-образными канавками для стальной проволоки могут деформировать алюминиевую и вызвать перебои с подачей проволоки.

- Натяжение роликов должно быть отрегулировано так, чтобы его едва хватало для того, чтобы проволока не проскальзывала на роликах. Слишком сильное натяжение приведет к деформациям проволоки.

- Убедитесь в наличии входных и выходных пластиковых направляющих втулок подходящего типа. Стальные детали, которые используются для подачи стальной проволоки, также могут вызвать перебои в подаче проволоки.

- Убедитесь, что гусак горелки изготовлен из подходящего пластика для подачи алюминиевой проволоки. Спиральные гусаки горелки, которые часто используются для подачи стальной проволоки, будут соскребать стружку с мягкой алюминиевой проволоки, что может привести к засору.

- Также убедитесь, что используете контактный наконечник подходящего размера для проволоки данного диаметра.

Многие считают, что лучше использовать контактные наконечники большего размера — например, наконечник 1,6 мм для проволоки 1,2 мм. НЕ ДЕЛАЙТЕ ЭТОГО. Наконечник должен быть достаточного размера для того, чтобы через него свободно проходила проволока, но при этом достаточно узким, чтобы обеспечить равномерный электрический контакт между контактным наконечником и проволокой. Слишком большой контактный наконечник не обеспечит равномерный перенос тока, что приведет к частому прожиганию материала.

Многие считают, что лучше использовать контактные наконечники большего размера — например, наконечник 1,6 мм для проволоки 1,2 мм. НЕ ДЕЛАЙТЕ ЭТОГО. Наконечник должен быть достаточного размера для того, чтобы через него свободно проходила проволока, но при этом достаточно узким, чтобы обеспечить равномерный электрический контакт между контактным наконечником и проволокой. Слишком большой контактный наконечник не обеспечит равномерный перенос тока, что приведет к частому прожиганию материала.

Правильный расход защитного газа

Расход аргона должен составлять минимум 16,5 л/мин. для MIG/MAG и 11,8 л/мин. для TIG-сварки. В обоих режимах при использовании сопла большого диаметра расход защитного газа следует увеличить. Если сварка проводится под открытым небом, расход защитного газа должен быть еще выше — мин. 21,2 л/мин. для MIG/MAG и 16,5 л/мин. для TIG — потому что аргон легче воздуха и более подвержен воздействию ветра и сквозняков.

После чистки зоны сварки она должна оставаться чистой

После зачистки и подгонки деталей нужно постараться как можно быстрее провести сварку. Это вызвано даже не тем, что детали могут окислиться — при комнатной температуре в сухих условиях алюминий окисляется достаточно медленно. Главная проблема заключается в том, что в цеховых условиях очищенный материал может оказаться покрыт грязью, маслом, водными парами и т. д. После зачистки, подгонки и сборки не оставляйте открытые детали на ночь или выходные. Если до сварки все же должно пройти некоторое время, накройте соединение крафт-бумагой и закрепите ее скотчем.

Правильное хранение сварочной проволоки

Алюминиевую сварочную проволоку следует хранить в чистом, сухом помещении, желательно в исходной упаковке. В таких условиях проволока может храниться несколько лет.

В таких условиях проволока может храниться несколько лет.

Хотя для хранения проволоки необязательно требуется вентиляция, будет полезно обеспечить низкую относительную влажность. Не допускайте отсыревания проволоки.

Самый простой способ сделать это — хранить проволоку в исходной упаковке в закрытых металлических шкафах с включенной 60-ваттной лампочкой. Тепло от лампочки повысит температуру внутри шкафа примерно на 10°C и снизит относительную влажность.

Частично израсходованные кассеты проволоки нельзя оставлять на ночь в сварочном аппарате. Их следует вернуть в исходную упаковку. В противном случае можно воспользоваться пластиковыми крышками для кассет, которые совместимы с большинством подающих механизмов. Кассету проволоки можно оставить в подающем механизме

Хранение проволоки в кондиционируемом помещении также может быть связано со сложностями. Если в горячий, влажный день относительно холодную проволоку занести в цех и сразу вскрыть упаковку, из-за влажного воздуха на проволоке может образоваться конденсат. Если проволока хранилась в кондиционируемом помещении, выдержите ее некоторое время в цеху перед вскрытием упаковки, чтобы она согрелась. Более того, хранение в комнате с низкой влажностью будет более полезно, чем в кондиционируемой. Тем не менее, при правильных условиях хранения ни то, ни другое не обязательно.

Если проволока хранилась в кондиционируемом помещении, выдержите ее некоторое время в цеху перед вскрытием упаковки, чтобы она согрелась. Более того, хранение в комнате с низкой влажностью будет более полезно, чем в кондиционируемой. Тем не менее, при правильных условиях хранения ни то, ни другое не обязательно.

Продольные и поперечные колебания

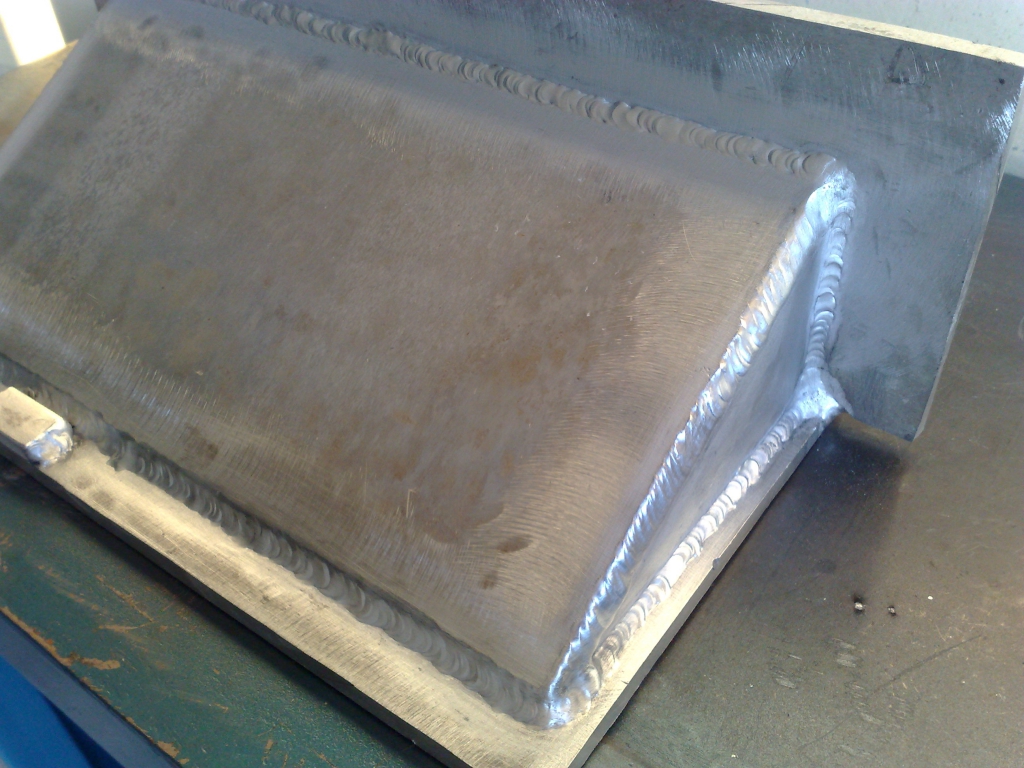

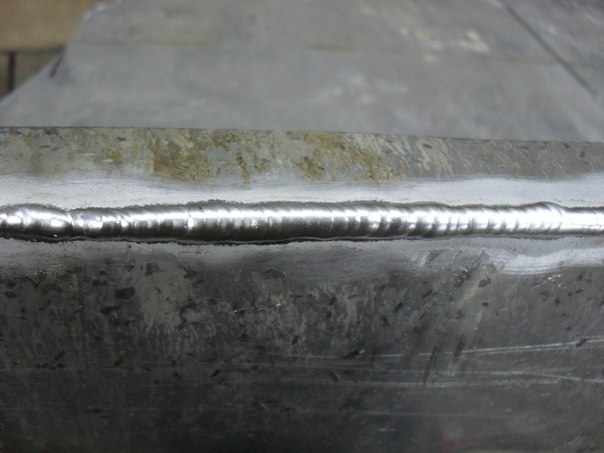

В то время как все сходятся на мнении, что поперечные колебания горелкой приводят к чрезмерному увеличению тепловложения, в некоторых отраслях сварщики прибегают к продольным колебаниям, или “копательным” движениям горелки. Задача такой техники сварки — добиться равномерного образования валиков при небольшой ширине соединения. Главное преимущество этого метода — очень равномерная “рябь” из валиков, похожая на внешний вид швов от аргонодуговой сварки. Однако такая техника никак не влияет на глубину проплавления или очищающее воздействие дуги. Она имеет чисто косметический эффект.

Сварка с “копательными” движениями электрода вполне допустима, но при этом нужно контролировать амплитуду колебаний. Она должна составлять около 3-5 мм. При большей амплитуде между валиками могут оказаться промежутки. Это может привести к уменьшению глубины проплавления и не является допустимым.

Она должна составлять около 3-5 мм. При большей амплитуде между валиками могут оказаться промежутки. Это может привести к уменьшению глубины проплавления и не является допустимым.

Используйте подходящую сварочную проволоку

Сварка в области судостроения чаще всего подразумевает соединение листов и пластин серии 5XXX Al-Mg, например, 5052, 5154, 5454 или 5083, между собой или с прессованными деталями 6XXX.

Для сварки сплавов серии 5ХХХ между собой для 5154 и 5454 в качестве присадочного материала используется сплав 5554. Для 5052 используется сплав 5356. Для сварки 5083, который имеет более высокие механические характеристики, рекомендуются сплавы 5556 или 5183, потому что 5356 не способен обеспечить механические характеристики, равные 5083. 4043 нельзя использовать в качестве присадочного металла при сварке сплавов 5ХХХ за исключением 5052, который имеет низкое содержание Mg.

Для соединения листов или пластин серии 5ХХХ с прессованными деталями серии 6ХХХ, например, 6061-T6, в качестве присадочного металла рекомендуются сплавы 5356 или 5554. 4043 используется как присадочный металл в области судостроения довольно редко из-за своей подверженности коррозии. В этой области использование высокопрочных сплавов 5183 или 5556 в качестве присадочного материала не дает никакой дополнительной пользы. Некоторые поставщики стараются продать именно эти более дорогостоящие сплавы, но они себя не оправдывают.

4043 используется как присадочный металл в области судостроения довольно редко из-за своей подверженности коррозии. В этой области использование высокопрочных сплавов 5183 или 5556 в качестве присадочного материала не дает никакой дополнительной пользы. Некоторые поставщики стараются продать именно эти более дорогостоящие сплавы, но они себя не оправдывают.

Итак, в этой небольшой статье мы попробовали дать рекомендации, которые были бы полезны сварщикам, работающим в области судостроения. Мы надеемся, что вы сможете почерпнуть из нее новые идеи и улучшить свои навыки по сварке судостроительного алюминия.

Оригинал статьи

Статьи о сварке алюминия

Новые технологии в производстве алюминиевой

сварочной проволоки в России.

Все современные отрасли промышленного производства направлены на развитие высокотехнологических процессов, которое невозможно без внедрения современных методов сварки.

Развитие сварочных технологий сегодня предполагает обязательное использование автоматов и полуавтоматов, что гарантирует принципиально иное качество сварки и исключает дефекты, связанные с человеческим фактором. Эта технология позволяет существенно сократить энергозатраты и исключает необходимость иметь экологически небезупречное химическое травление у потребителей.

Традиционная технология подготовки под сварку проволоки включает в себя: разматывание требуемого количества проволоки из бухты из расчета на 1 день работы, обезжиривание растворителем(щелочью) для удаления консервационной смазки , травление для удаления оксидной пленки, наматывание проволоки на кассету сварочного автомата, непосредственно сварка. Электролит, который используют для электрохимического травления (полирования) включает в себя ортофосфорную и серную кислоту. Из-за химической активности алюминия и его сплавов существует ограничение по времени между операциями подготовки сварочной алюминиевой проволоки и сваркой, оно должно составлять при условии выполнения операций указанных выше не более нескольких часов (дней). Это зависит от уровня технологии и специализации предприятия.

Это зависит от уровня технологии и специализации предприятия.

В настоящее время Опытный завод «Авиаль» – это единственное производство в России, которое использует технологию финишной очистки проволоки, после которой она полностью готова к применению и не требует дополнительных затрат на ее подготовку к работе: правку и травление. Применяемая на нашем производстве технология и использование вакуумной упаковки позволяет исключить из процесса подготовки к сварке присадочного материала такую трудоемкую и неэкологичную операцию, как очистка поверхности сварочной проволоки от окислов алюминия.

То, что развитие сварочного производства идет по этому пути подтверждается переходом все большего числа предприятий на сварку с применением уже готовой к использованию проволоки, полированной и намотанной на кассеты установленного евростандарта. Только за последнее время такие предприятия как ЗАО «ЗЭМ РКК «Энергия», ОАО «ИСС», ОАО «ОКБ «Новатор», Филиал ОАО «Компания «Сухой» «КнААЗ им. Ю.А.Гагарина, ОАО «Коломенский завод», большинство предприятий судостроительной отрасли перешли на полуавтоматическую сварку. Соответственно падает объем потребляемой проволоки изготовленной в бухтах и требующей предварительной обработки травлением перед сваркой.

Ю.А.Гагарина, ОАО «Коломенский завод», большинство предприятий судостроительной отрасли перешли на полуавтоматическую сварку. Соответственно падает объем потребляемой проволоки изготовленной в бухтах и требующей предварительной обработки травлением перед сваркой.

В июле этого года были проведены испытания на Судостроительном заводе «Северная верфь». Целью испытаний было поверить в лаборатории сварки сварочно-технологические свойства алюминиевых прутков марки СвАМГ61 диаметром 3,15мм для ручной аргоно-дуговой сварки, предоставленных заводом «Авиаль».

Сварка контрольных проб осуществлялась проволокой СвАМГ61 д3.15 ГОСТ7871 изготовленной по традиционной заводской технологии и проволокой СвАМг61 д 3,15 производства «Опытный завод «Авиаль». Программа испытаний включала проведение сравнительных механических испытаний свариваемых образцов, металлографический и рентгенографический анализ. Сравнивались параметры режимов сварки и сварочно-технологические свойства прутков. Программой испытаний оценивалась стойкость поверхности прутков к окислению в неблагоприятных производственных условиях, в течение 3 дней нахождения на улице без защитного пенала (солнечное излучение, пыль, дождь). Выводы по результатам опытной работы:

Выводы по результатам опытной работы:

Присадочная проволока(прутки) производства Опытный завод «Авиаль» обеспечивают необходимые механические свойства сварного соединения при значительно лучших сварочно-технологических свойствах в сравнении с присадочной проволокой марки СвАмг61, используемой на заводе в настоящее время.

Наша компания стала первой в России, кто освоил выпуск сварочной проволоки соответствующей всем требованиям международных стандартов. С этой целью 3 года назад запущено в строй импортное оборудование, позволяющее выпускать до 20 тн проволоки в месяц. Опытный завод «Авиаль» – современное высокотехнологичное производство алюминиевой проволоки. Предприятие специализируется на производстве сварочной алюминиевой проволоки в соответствии с ГОСТ7871-75. Диаметры производимой проволоки от 1,0 до 8.0 мм. Широкий спектр сплавов, в том числе СвАМг5, СвАМг6, СвАМг61, 5183 и другие.

Сварочная алюминиевая проволока поставляется в зависимости от ее применения в трех вариантах:

– Бухтах по 25 кг.

– Как присадочный материал при аргонодуговой сварке неплавящимся электродом(TIG-сварка) в прутках длиной 1000мм, упаковка 5-10кг.

– Как электродная проволока для полуавтоматической и автоматической сварки (MIG-сварка) диаметром 0,8-3,15 мм на кассетах европейского стандарта. Намотка проволоки осуществляется с помощью высокоточного оборудования на кассеты диаметром 200, 300,415мм.

В соответствии с требованиями потребителей в декабре 2012г были разработаны технические условия на изготавливаемую сварочную алюминиевую проволоку и согласованы с ведущими предприятиями по материалам и методам сварки в ракетно-космической отрасли ФГУП «НПО «Техномаш» и ОАО «Композит». Указанные ТУ зарегистрированы в ФБУ «Ростест-Москва» за №200/078154.

Однако выпуск сварочной проволоки сдерживается дефицитом качественного сварочного алюминиевого прутка, из которого изготавливается проволока. Причем основными требованиями к качеству являются такие параметры как однородность кристаллической структуры, величина зерна и отсутствие посторонних включений. ГОСТ 7871-75 фактически регламентирует только химический состав сплава проволоки. Требования , которые сегодня предъявляются к сварочной технике и присадочным материалам существенно жестче..На поверхности присадочного материала не должно быть дефектов и примесей, поскольку они могут отрицательно сказаться на сварке. Нельзя использовать смазочные материалы и охлаждающие жидкости. При MIG сварке присадочная проволока одновременно является электродом. Гладкость и чистота проволоки необходимы, чтобы осуществить безопасную подачу питания к проволоке, это гарантирует качество электрической дуги и низкое трение в канале. Еще одно преимущество чистоты поверхности заключается в небольшом количестве вредных выхлопов в процессе сварки. Опытный завод «Авиаль» применяет технологию механического срезания поверхности проволоки, что обеспечивает ровную и абсолютно чистую поверхность. В связи с упрочнением , имеющим место при производстве отдельных алюминиевых сплавов , в процессе изготовления проволоки применяется промежуточная термообработка.

ГОСТ 7871-75 фактически регламентирует только химический состав сплава проволоки. Требования , которые сегодня предъявляются к сварочной технике и присадочным материалам существенно жестче..На поверхности присадочного материала не должно быть дефектов и примесей, поскольку они могут отрицательно сказаться на сварке. Нельзя использовать смазочные материалы и охлаждающие жидкости. При MIG сварке присадочная проволока одновременно является электродом. Гладкость и чистота проволоки необходимы, чтобы осуществить безопасную подачу питания к проволоке, это гарантирует качество электрической дуги и низкое трение в канале. Еще одно преимущество чистоты поверхности заключается в небольшом количестве вредных выхлопов в процессе сварки. Опытный завод «Авиаль» применяет технологию механического срезания поверхности проволоки, что обеспечивает ровную и абсолютно чистую поверхность. В связи с упрочнением , имеющим место при производстве отдельных алюминиевых сплавов , в процессе изготовления проволоки применяется промежуточная термообработка. Она гарантирует оптимальные механические характеристики готового продукта.

Она гарантирует оптимальные механические характеристики готового продукта.

Контроль диаметра. Допуски на диаметр алюминиевой проволоки в процессе производства жестче, чем требования ГОСТ7871-75. Это обеспечивает постоянство режимов сварки у потребителя. Небольшое изменение диаметра алюминиевой сварочной проволоки влечет значительное изменение ее поперечного сечения, соответственно изменение плотности тока и неоднородности сварочного шва. Допустимое отклонение диаметра проволоки в соответствие с ГОСТ 7871-75 составляет- 0,06мм. При диаметре проволоки 1,2 мм допустимым является диаметр 1,14мм, что предусматривает почти 11% возможного отклонения поперечного сечения. Более жесткие требования нашей технологии обеспечивают постоянство сварочных параметров. Это важно при автоматизированной сварке.

Качество намотки. Постоянный диаметр и шаг намотки обеспечивают постоянство электрического контакта, постоянство параметров дуги и проплавления. Небольшие отклонения диаметра, чистоты химсостава или состояния поверхности могут вызвать серьезные проблемы изготовления алюминиевых конструкций.

С целью сохранения и увеличения объемов производства нашим предприятием, мы неоднократно обсуждали и получили понимание со стороны ОАО «КУМЗ» план совместного производства проволоки и продвижения ее на рынке. Помощь, оказанная руководством ОАО «КУМЗ» в получении опытных партий прутков очень ценна и позволила убедиться в высоком качестве материала для изготовления проволоки и в правильности выбранной стратегии.

Опытный завод «Авиаль» изготавливает также проволоку для холодной высадки по ГОСТ14838-78 диаметром от 1,2 до 8 мм по маркам АД1, АМЦ, АМГ5П, Д18 и В65.

Проволока поставляется в бухтах по 25 кг. Возможно изготовление проволоки с заданными механическими свойствами.

Подготовка производства – Алюминиевые сплавы

Подготовка производства

Категория:

Алюминиевые сплавы

Подготовка производства

Сборка конструкций под сварку и их последующая сварка — две взаимно Связанные операции технологического процесса изготовления сварных конструкций. Сборка, предшествуя сварке, предопределяет в значительной степени ее качество. Эта зависимость общеизвестна из практики изготовления Стальных конструкций и приобретает еще большее значение при изготовлении конструкций Из алюминиевых сплавов ввиду их специфических особенностей.

Сборка, предшествуя сварке, предопределяет в значительной степени ее качество. Эта зависимость общеизвестна из практики изготовления Стальных конструкций и приобретает еще большее значение при изготовлении конструкций Из алюминиевых сплавов ввиду их специфических особенностей.

Сборка и сварка крановых металлоконструкций из алюминиевых сплавов должна осуществляться на специальных участках или в цехах для получения хорошего качества сварных соединений. Отдельные участки и цехи для изготовления металлоконструкций из алюминиевых сплавов необходимы потому, что это производство требует соблюдения особых требований и более высокой культуры труда, чем изготовление стальных конструкций. Вследствие высокой чувствительности алюминиевых сплавов к надрезам, царапинам, а также ввиду того, что листовой материал из этих сплавов покрыт (плакирован) пленкой чистого алюминия, изготовление конструкций из алюминиевых сплавов требует специальных мер предосторожности, описанных в предыдущих разделах. Сборка конструкций из алюминиевых сплавов, например коробчатых балок для мостовых кранов, может быть выполнена по существующей технологии для стальных конструкций, но с некоторым дополнением операций по очистке мест под сварку от пленки окислов и дополнительных технологических приемов по уменьшению деформаций.

Сборка конструкций из алюминиевых сплавов, например коробчатых балок для мостовых кранов, может быть выполнена по существующей технологии для стальных конструкций, но с некоторым дополнением операций по очистке мест под сварку от пленки окислов и дополнительных технологических приемов по уменьшению деформаций.

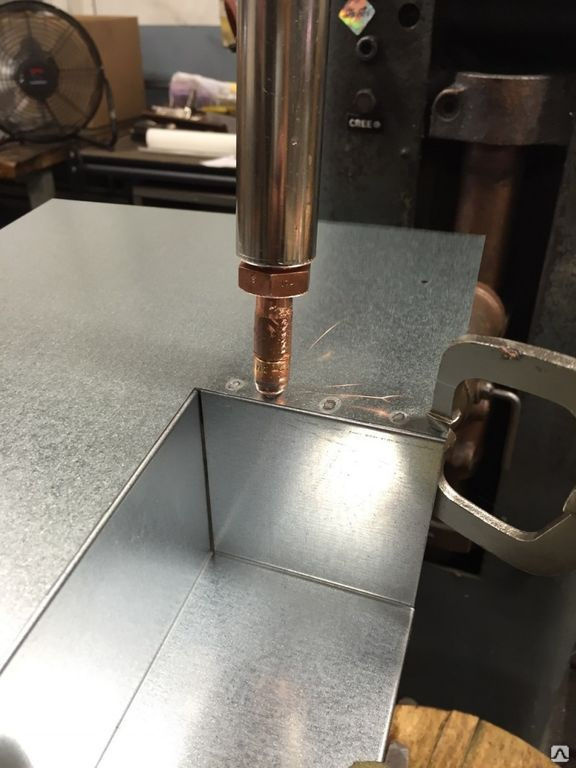

Рассмотрим разные способы зачистки мест под сварку на примере изготовления коробчатых балок, в частности при приварке диафрагм и вертикальных стенок к поясам.

На рис. 1, а представлен собранный узел балки коробчатого сечения, состоящий из верхнего пояса, одной вертикальной стенки и диафрагм.

Рис. 1. Места зачистки кромок

На рис. 1, б показаны два варианта сборки: вариант предусматривает зачистку мест сварки в деталях до сборки, а вариант II — зачистку узла от окисной пленки после сборки. Если окисная пленка в местах сварки удаляется до сборки, когда представляется возможным зачистить всю необходимую площадь в зоне сварного шва, то сварка будет призведена полностью по очищенной поверхности. Если же зачистка производится после сборки, то удаление пленки около вертикальных стенок и диафрагм в углах значительно затрудняется. Окисная пленка, попав в зазоры, может нарушить прочность соединения.

Если же зачистка производится после сборки, то удаление пленки около вертикальных стенок и диафрагм в углах значительно затрудняется. Окисная пленка, попав в зазоры, может нарушить прочность соединения.

Известно, что если в соединении зачищены хотя бы только участки, прилегающие к месту шва, то при арго-но-дуговой сварке происходит механическое разрушение окисной пленки на всем участке действия дуги. Однако в ответственных кострукциях следует, по нашему мнению, зачищать места сварки до сборки деталей, как это показано на рис. 2, тем более, что обнаружение окисной пленки в сварных швах затруднено.

Основным мероприятием по уменьшению деформаций от сварки является составление подробного технологического процесса сварки с указанием режимов, последовательности и метода ведения процесса, а также необходимой оснастки. В частности, предварительный обратный изгиб свариваемых узлов может частично или полностью компенсировать деформирующее действие сварки. К оснастке, которую применяют для уменьшения деформаций при изготовлении сварных металлоконструкций из алюминиевых сплавов, относятся все фиксирующие приспособления (прижимные струбцины, скобы) и стенды, которые облицовываются теплопроводным материалом.

Рис. 2. Рекомендуемая схема зачистки кромок под сварку от окисной пленки или плакировки

Размеры предварительного выгиба свариваемых элементов определяют расчетом, а чаще устанавливают опытным путем. Например, при серийном изготовлении сварных тавров желательно применять кондукторы, которые обеспечивали бы механизацию сварки и возможность поворота (кантовки) сварных узлов для сварки «в лодочку». Эскиз простейшего кондуктора показан на рис. 3.

Оснастка сборочных цехов для производства алюминиевых металлоконструкций отличается от оснастки для стальных конструкций:

— поверхность применяемых стальных или чугунных сборочных плит обрабатывается более тщательно; желательна облицовка плит и сборочных стендов мягким листом из алюминиевых сплавов;

— кувалды и другой инструмент, употребляемый для правки и подгонки при сборке, должны быть облицованы или же употребляться с использованием мягких прокладок;

— при сборке применяются прижимы (пневматические, гидравлические, вакуумные, винтовые) для уменьшения количества прихваток и предупреждения деформации деталей.

Рис. 3. Схема кондуктора (1) для предварительного выгиба тавра (2) перед сваркой

Существующая оснастка крановых заводов может быть успешно использована с незначительной переделкой для изготовления алюминиевых конструкций.

Материалы для сварки. Неплавящимся электродом при сварке алюминиевых и других сплавов в среде инертных газов служат вольфрамовые прутки. Наиболее употребительны прутки диаметром 2—6 мм. Вольфрамовые прутки поставляются по техническим условиям ТУ ВМ 2-529—57 и МНТУ 2402—49. Вольфрам выбран в качестве материала для электродов благодаря высокой температуре плавления (3600 °С), низкому коэффициенту теплопроводности и малой летучести при высоких температурах. Выбор диаметра неплавящегося электрода производится в зависимости от толщины свариваемых деталей, рода тока и защитного газа.

Инертные газы — аргон или гелий, а также их смеси в разных пропорциях применяют для дуговой сварки алюминиевых сплавов (и других цветных металлов). Наиболее употребительным защитным газом является аргон. Аргон допускает большую плотность сварочного тока, а следовательно, высокую скорость сварки, что чрезвычайно важно для материалов с большой теплопроводностью и коэффициентом объемного расширения. Для сварки алюминиевых сплавов рекомендуется применять чистый аргон марки Б (с содержанием аргона 99,96%) согласно ГОСТу 10157—62. Может быть применен и наиболее чистый аргон марки А. Следует иметь в виду, что аргон марки А более дорогой и дефицитный.

Наиболее употребительным защитным газом является аргон. Аргон допускает большую плотность сварочного тока, а следовательно, высокую скорость сварки, что чрезвычайно важно для материалов с большой теплопроводностью и коэффициентом объемного расширения. Для сварки алюминиевых сплавов рекомендуется применять чистый аргон марки Б (с содержанием аргона 99,96%) согласно ГОСТу 10157—62. Может быть применен и наиболее чистый аргон марки А. Следует иметь в виду, что аргон марки А более дорогой и дефицитный.

Примеси в аргоне снижают качество сварного шва: ухудшается его формирование, увеличивается число различных дефектов. Исследованиями А. Я Бродского установлено, что при сварке в среде аргона с чистотой 99,8% получаются швы без дефектов с хорошим формированием, имеющие блестящую поверхность. При добавлении к аргону кислорода в количестве 0,3% поверхность швов становится неровной, окрашенной в фиолетовые тона со следами окислов, вблизи шва наблюдается желтый налет окиси вольфрама. С увеличением содержания кислорода до 0,7—1,4% все указанные явления усиливаются, причем значительно ухудшается формирование швов.

Содержание в аргоне азота в количестве 0,8% не ухудшает формирование швов чистого алюминия и сплава АМц, не наблюдается и внутренних дефектов. Поверхность швов имеет, блестящий цвет. Однако несколько возрастает потребная мощность дуги, что увеличивает ширину и глубину проплавления швов. Сварка алюминиево-магниевых сплавов с содержанием 5—6% Mg затрудняется уже при содержании азота свыше 0,15%. С увеличением содержания азота до 3—4% резко ухудшается формирование шва и в нем появляются иглы нитридов. Аргон с содержанием водорода от 1,1 до 5,4% приводит к образованию в шве серой пленки. С увеличением содержания водорода появляется много пор, и поверхность швов имеет вспученный вид с грязными пленками.

Таким образом, содержание в аргоне примесей кислорода, азота или водорода даже в небольших количествах значительно ухудшает качество сварных швов. Однако некачественная сварка может получиться и при применении аргона первого состава. Это объясняется присутствием в аргоне влаги, поэтому следует заблаговременно производить проверку каждого баллона аргона на присутствие в нем влаги. Проверка может осуществляться несколькими методами.

Проверка может осуществляться несколькими методами.

Гелий поставляется промышленностью по техническим условиям МРТУ 51-04-23—62 и разделяется на группы, приведенные в табл. 30. Для сварки применяется лишь гелий высокой ;чистоты, сортов А и Б. Технический гелий для сварки не пригоден.

Иногда применяют смесь аргона и гелия. Это объясняется желанием правильно использовать отдельные преимущества и недостатки этих газов. Аргон — более тяжелый газ (на 25% тяжелее воздуха и в 10 раз тяжелее гелия), а поэтому расход гелия в одинаковых условиях на 30% больше, чем аргона. Аргон дешевле гелия. Однако напряжения электрической дуги в гелии в 2 раза больше, чем в аргоне, что позволяет применять источники питания дуги ,меньшей мощности или при одинаковой мощности увеличить скорость сварки. Это преимущество гелия делает целесообразным его применение в чистом виде или в смеси с (аргоном для автоматической сварки плавящимся электродом. Процентное отношение смеси аргона с гелием меняется в зависимости от режимов сварки и примерно составляет 20% аргона и 80% гелия. Состав смеси газов при сварке регулируется при помощи ротаметров (для каждого газа).

Состав смеси газов при сварке регулируется при помощи ротаметров (для каждого газа).

Сварочная проволока и прессованные прутки различных марок (АМг, АМгЗ, АМг5В, АМг61, АМц, АК, В92) и необходимых диаметров применяют для дуговой сварки алюминиевых сплавов. Проволока поставляется по ГОСТу 7871—63, химический состав сварочной проволоки регламентируется ГОСТом 4784—65. Марку присадочного металла выбирают в зависимости от состава свариваемого металла, стремясь приблизить состав металла шва к химическому составу основного металла. Диаметр сварочной проволоки или прутка выбирают в зависимости от толщины свариваемого металла и применяемого оборудования.

Для ручной аргоно-дуговой сварки может применяться сварочная проволока в отожженном, а для механизированной сварки только в нагартованном состоянии, так как для использования в автоматах она должна быть более жесткой.

Сварочная проволока поставляется в бухтах и покрывается нейтральной смазкой. В таком состоянии проволока может храниться длительное гремя. Для электродов ручной сварки проволока рубится на прутки длиной 500—700 мм. Для удаления смазки и естественной окисной пленки с поверхности прутков перед сваркой они должны подвергаться химической обработке — травлению. Для автоматической и полуавтоматической сварки проволока из бухты разъединяется на небольшие мотки и травится. Процесс травления рекомендуется производить в цехе гальванопокрытий, располагающем соответствующим оборудованием и вентиляцией.

Для электродов ручной сварки проволока рубится на прутки длиной 500—700 мм. Для удаления смазки и естественной окисной пленки с поверхности прутков перед сваркой они должны подвергаться химической обработке — травлению. Для автоматической и полуавтоматической сварки проволока из бухты разъединяется на небольшие мотки и травится. Процесс травления рекомендуется производить в цехе гальванопокрытий, располагающем соответствующим оборудованием и вентиляцией.

Химическая очистка сварочной проволоки обычно производится в следующей последовательности:

а) обезжиривание и травление в 5%-ном водном растворе едкого натра при температуре 60—70 °С в течение 1—2 мин;

б) промывка в горячей воде, а затем в проточной холодной;

в) осветление в 15%-ном растворе азотной кислоты при температуре 60—70 °С в течение 2—5 мин. Осветление может осуществляться в растворе из хромового ангидрида (100 г/л) и серной кислоты (100 г/л) при комнатной температуре в течение 20—30 сек;

г) промывка в холодной воде;

д) сушка до полного удаления влаги в электрических сушильных шкафах.

Операция удаления окисной пленки контролируется визуально или нанесением капли контрольного реактива следующего состава: соляной кислоты 25 см3, хромпика калиевого 3 г, воды дистиллированной 75 см3. На хорошо протравленной поверхности реактив изменяет окраску с оранжевой на зеленую в течение 30 сек при комнатной температуре. Хорошо очищенная поверхность деталей и сварочной проволоки имеет матовый цвет, неочищенная поверхность блестящая.

Рабочий, производящий очистку деталей и сварочной проволоки химическим способом, должен работать в спецодежде, резиновых перчатках и в очках с прозрачными стеклами. Участки для химической очистки деталей и сварочной проволоки должны быть оборудованы надежной вытяжной принудительной вентиляцией.

Подготовка поверхности металла к сварке. Все свариваемые кромки и места деталей перед сваркой должны быть обработаны с соблюдением размеров конструктивных элементов разделки, требуемых чертежом. Торцы кромок свариваемых деталей должны иметь гладкую поверхность без задиров, рванин, заусенцев и других неровностей, являющихся очагами загрязнения, трудно удаляемыми в процессе подготовки под сварку.

Алюминий, а следовательно, и сплавы на его основе, являются химически активными металлами, быстро окисляющимися на воздухе с образованием окиси алюминия (А1203). Эта окисная пленка, обладая в 3 раза большей, чем сплав, температурой плавления (2030 °С) и большим удельным весом, значительно затрудняет процесс сварки. Поэтому перед сваркой окисную пленку необходимо удалять с поверхности металла.

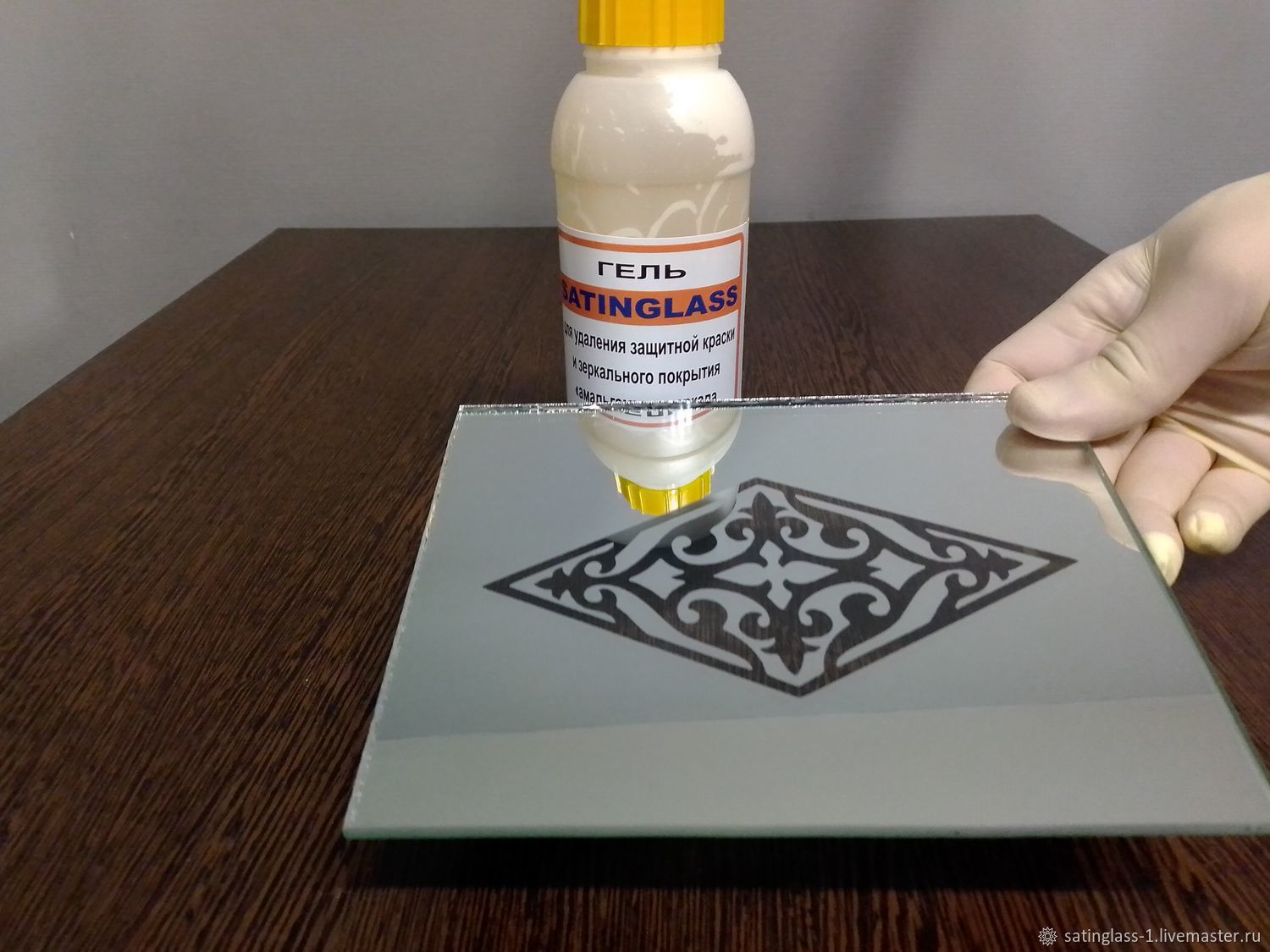

Плакированные полуфабрикаты (листы й плиты, покрытые защитным слоем, например слоем чистого алюминия, с целью защиты от коррозии или для улучшения процесса прокатки) также должны зачищаться с полным удалением плакированного слоя, как и окисная пленка, согласно рис. 64.

С целью коррозионной защиты обычно плакируют сплавы типа дуралюминий (Д16) и высокопрочные сплавы (В95). Технологической плакировке перед прокаткой подвергают сплавы, которые плохо поддаются прокатке (сплавы с большим содержанием магния, например АМгб). Удаление плакирующего слоя со свариваемых кромок также необходимо, как и окисной пленки, так как попадание в шов чистого алюминия значительно ослабляет сварное соединение (ввиду незначительной прочности чистого алюминия).

Перед сборкой и сваркой кромки деталей и прилегающие к ним участки поверхности должны быть обезжирены одним из растворителей, указанных на стр. 166, или промыты горячей водой и высушены, а затем тщательно зачищены (механическим или химическим способом). Для механической зачистки применяют стальные щетки из проволоки диаметром до 0,2 мм.

Механическая зачистка деталей из плакированных термически упрочняемых сплавов (типа Д1, Д16, АВТ-1) нежелательна, так как, снимая окисную пленку, она может одновременно разрушить плакирующий, слой; в этом случае следует применять химическую очистку.

Механическая зачистка поверхностей деталей перед сваркой осуществляется в следующей последовательности: поверхность деталей по ширине не менее 50—70 мм в сторону от свариваемых кромок и сами кромки обезжиривают одним из растворителей, а затем обезжиренную поверхность зачищают проволочными щетками на 15—25 мм в сторону от свариваемых кромок.

Для механической зачистки окисной пленки можно применять пневматические переносные машины, оснащенные дисковыми или торцовыми проволочными щетками с проволокой диаметром до 0,2 мм (ГОСТ 3875— 59). Рекомендуется применять проволочные щетки из нержавеющей стали. При зачистке кромок дисковыми стальными щетками рабочий должен защищать глаза очками с бесцветными стеклами.

Рекомендуется применять проволочные щетки из нержавеющей стали. При зачистке кромок дисковыми стальными щетками рабочий должен защищать глаза очками с бесцветными стеклами.

Химическому травлению для очистки от окисной пленки можно подвергать детали как из плакированных, так и неплакированных алюминиевых сплавов. Химическое травление производится в ванне водного раствора нескольких различных составов. Один из растворов имеет следующий состав: механическая ортофосфорная кислота (ГОСТ 6552—58) 300—350 г/л, бихромат натрия технический (ГОСТ 2652—67) 0,1 —1,0 г/л. Температура раствора 20—30 °С. Продолжительность травления сплавов АМц, АМг на 20% больше, чем плакированных сплавов. Сплав АМгб травится при температуре 40 — 45 °С в течение 20—25 мин. Травление желательно производить в ванне из нержавеющей стали (1Х18Н9Т, Х18Н12М2Т или Х18Н12МЗТ и т. п.). Детали в процессе травления не должны касаться друг друга, а также стенок ванны. Ванны обогреваются обычно посредством змеевика. Химическое травление деталей может производиться и в растворе для травления сварочной проволоки.

Местную химическую очистку мест под сварку от окисной пленки можно производить также в ваннах, час-тичио погружая детали в раствор. Местное химическое травление производят непосредственно на детали путем нанесения раствора на места расположения швов с помощью кисти или тампона. Травление производят раствором следующего состава: техническая соляная кислота (ГОСТ 3118—67) 300 г/л, техническая ортофосфор-ная кислота (ГОСТ 6552—58) 100 г/л, хромовый ангидрид (ГОСТ 3776—47) 50 г/л. Продолжительность травления 3—4 мин.

После травления детали промывают в холодной проточной воде. При наличии на детали темного налета последний удаляют протиранием салфеткой или волосяной щеткой. После протирки детали необходимо промыть в теплой воде, еще раз протереть и высушить.

Не следует передерживать детали в ванне при травлении во избежание местного разъедания материала.

При подготовке деталей под местное травление требуется, кроме обезжиривания растворителем, обезжиривание влажным мелом или известковой кашицей, которая наносится на деталь ветошью.

Реклама:

Читать далее:

Сварка крановых металлоконструкций в среде инертных газов

Статьи по теме:

Сварка алюминия – раскрываем секреты технологии

Алюминий (Al) — один из наиболее популярных промышленных металлов, благодаря отличным показателям теплопроводности, электропроводности и стойкости к неблагоприятным внешним условиям. При этом, в отличие от обычной стали, сварка алюминия имеет ряд особенностей, делающих данный процесс сложным для новичка. Впрочем, нет ничего невозможного — знание технологии и постоянная практика сделают из любого начинающего сварщика серьезного специалиста по работе с этим материалом.

Почему не все так просто с алюминием

Главной особенностью Al является наличие на его поверхности оксидной пленки, которая затрудняет свариваемость материала. Дело в том что температура плавления пленки превышает 2000 °С, тогда как сам алюминий плавится уже при 660 °С. Ситуация осложняется еще и тем, что даже если пленку механически удалить, она достаточно быстро восстанавливается под действием атмосферного кислорода. Чтобы не допустить этого, требуется надежная защита сварной зоны от воздуха, для чего применяются разные методы (об этом ниже).

Чтобы не допустить этого, требуется надежная защита сварной зоны от воздуха, для чего применяются разные методы (об этом ниже).

Как уже отмечалось, одним из преимуществ Al является его высокая теплопроводность, что сделало его основным материалом для изготовления радиаторов. Однако для сварки алюминия это качество является скорее минусом, чем плюсом. Быстрый отвод тепла требует увеличения сварочного тока, рабочие показатели которого в итоге получаются выше, чем при работе со сталью, хотя температура плавления последней выше.

пример готовой продукции

Сложность сварочного процесса заключается еще и в том, что зачастую приходится иметь дело не с чистым Al, а с его сплавами, точный состав которых не всегда известен. В одной из предыдущих статей о ремонте литых алюминиевых дисков говорилось, что очень важно, чтобы марка сплава была отображена на изделии, иначе подобрать правильный электрод и добиться качественного шва вряд ли получиться.

В одной из предыдущих статей о ремонте литых алюминиевых дисков говорилось, что очень важно, чтобы марка сплава была отображена на изделии, иначе подобрать правильный электрод и добиться качественного шва вряд ли получиться.

присадочные металлы для различных сплавов алюминия

Как подготовить алюминиевую поверхность

Важнейшим этапом сваривания алюминиевых деталей является подготовка их поверхности:

- Чистка и обезжиривание. Перед непосредственной сваркой изделие подвергается различным технологическим операциям — формовке, фрезеровке, распиловке — после чего сверху образуется слой масла и технологического мусора. Если от него не избавиться, соединение будет содержать много пор и окалин, что негативно скажется на его надежности.

- Обработка кромки. Такая процедура обычно выполняется, если толщина металла превышает 4 мм. После зачистки кромка обязательно протравливается для снижения скорости образования оксидной пленки.

- Механическая зачистка зоны сваривания.

Место для шва обязательно подвергается зачистке с целью удаления оксидной пленки. Для металла выше 4 мм операцию обработки кромки и зачистки поверхности объединяют, после чего обработанная зона вскрывается антиоксидным составом.

Место для шва обязательно подвергается зачистке с целью удаления оксидной пленки. Для металла выше 4 мм операцию обработки кромки и зачистки поверхности объединяют, после чего обработанная зона вскрывается антиоксидным составом.

Подготовка алюминиевого изделия похожа на предварительную обработку нержавеющей стали, о работе с которой говорилось здесь. В обоих случаях важно добиться чистой, блестящей поверхности, чтобы получить цельный однородный шов.

методы очистки поверхностей перед сваркой

Сварка алюминия с газом и без — главные отличия процесса и результата

Существуют две основные технологии соединения алюминиевых деталей — с защитным газом и защитным флюсом. Рассмотрим каждую из них.

Применения защитной газовой среды

В качестве защитного газа обычно используется аргон, который в зависимости от применяемого сплава может быть заменен гелием или специальной смесью. Основная задача вспомогательной газовой среды заключается в защите сварочной зоны от атмосферного воздуха с целью предотвращения образования оксидного слоя при взаимодействии с кислородом или появления пористости шва в результате действия водорода.

Для реализации такой технологии, как правило, применяется TIG- или MIG-сварка, а в качестве электрода используется алюминиевая проволока. При этом марка проволоки должна соответствовать марке обрабатываемого металла, чтобы соединение в итоге имело однородную структуру. Поскольку Al плавится быстрее стали, оператор сварочного аппарата должен это учесть и сделать подачу проволоки быстрее.

Безгазовая технология на основе защитного флюса

Вместо газа для защиты сварочной зоны может применяться проволока со специальным флюсом. В процессе плавления металла флюс равномерно растекается по поверхности, предотвращая ее окисление.

С одной стороны, такой подход имеет свои преимущества, поскольку отсутствует необходимость в покупке газовой смеси и дополнительного оборудования для подачи газа. С другой стороны, результат применения флюсовой проволоки уступает по качеству сварке в газовой среде из-за повышенного разбрызгивания металла, затрудненного удаления шлака и появления пор внутри шва. Поэтому такой метод обычно применяют при изготовлении конструкций, требование к надежности которых не является строгим.

Поэтому такой метод обычно применяют при изготовлении конструкций, требование к надежности которых не является строгим.

Для ответственных работ лучше отдавать предпочтение применению защитного газа, тем более что современные продукты, например Миксал, позволяют не только улучшить качество шва, но и оптимизировать расход смеси, тем самым уменьшив технологические затраты. Приобрести качественный газ для сварки можно в компании «Промтехгаз» — надежного поставщика газового оборудования и расходных материалов.

способы сварки, флюсы и сварочные электроды

Оксидная пленка – источник загрязнения и водорода

Алюминий имеет сравнительно низкую температуру плавления (657°C) при довольно высокой теплопроводности, которая примерно в три раза превосходит теплопроводность малоуглеродистой стали. Алюминий отличается также значительным коэффициентом теплового расширения – 22,2х10-6°C-1. Главным затруднением при сварке алюминия является лёгкая его окисляемость в твердом и жидком состояниях. Тугоплавкий и механически прочный окисел Аl203 плавится при температуре 2050°C, что превышает температуру кипения алюминия. Окись алюминия представляет собой прочное химическое соединение, которое слабо поддаётся действию флюсующих материалов, ввиду своего химически нейтрального характера. Оксид алюминия не растворяется ни в твердом, ни в жидком алюминии, его плотность составляет 4,0 г/см3 у гексагональной α-фазы и 3,77 г/см3 у кубической γ-фазы, что превышает плотность алюминия 2,7 г/см3. Оксидная пленка не всплывает на поверхность жидкого алюминия и остается после застывания внутри шва в виде твердых и хрупких интерметаллидных включений. Это нарушает однородность при формировании сварного шва, снижает прочность и коррозионную стойкость сварного соединения.

Тугоплавкий и механически прочный окисел Аl203 плавится при температуре 2050°C, что превышает температуру кипения алюминия. Окись алюминия представляет собой прочное химическое соединение, которое слабо поддаётся действию флюсующих материалов, ввиду своего химически нейтрального характера. Оксид алюминия не растворяется ни в твердом, ни в жидком алюминии, его плотность составляет 4,0 г/см3 у гексагональной α-фазы и 3,77 г/см3 у кубической γ-фазы, что превышает плотность алюминия 2,7 г/см3. Оксидная пленка не всплывает на поверхность жидкого алюминия и остается после застывания внутри шва в виде твердых и хрупких интерметаллидных включений. Это нарушает однородность при формировании сварного шва, снижает прочность и коррозионную стойкость сварного соединения.

Оксидная пленка на поверхности свариваемых деталей и присадочной проволоки адсорбирует водяные пары из воздуха. γ-оксид Аl203 сохраняет некоторое количество воды даже после выжержки при 890-900°С. Вода реагирует с жидким алюминием и выделяет водород, который растворяется в расплаве. При застывании расплава алюминия снижается растворимость водорода, что может создать пористую структуру шва. При концентрации оксида алюминия в сварочной ванне ниже 0,001% пузырьковое газовыделение прекращается. Поэтому для получения качественного металла шва необходимо рафинировать сварочную ванну не только от водорода, но и от мелкодисперсной оксидной пленки.

Вода реагирует с жидким алюминием и выделяет водород, который растворяется в расплаве. При застывании расплава алюминия снижается растворимость водорода, что может создать пористую структуру шва. При концентрации оксида алюминия в сварочной ванне ниже 0,001% пузырьковое газовыделение прекращается. Поэтому для получения качественного металла шва необходимо рафинировать сварочную ванну не только от водорода, но и от мелкодисперсной оксидной пленки.

Подготовка поверхности

Подготовка поверхности свариваемых деталей и электродной проволоки существенно влияет на качество сварного соединения.

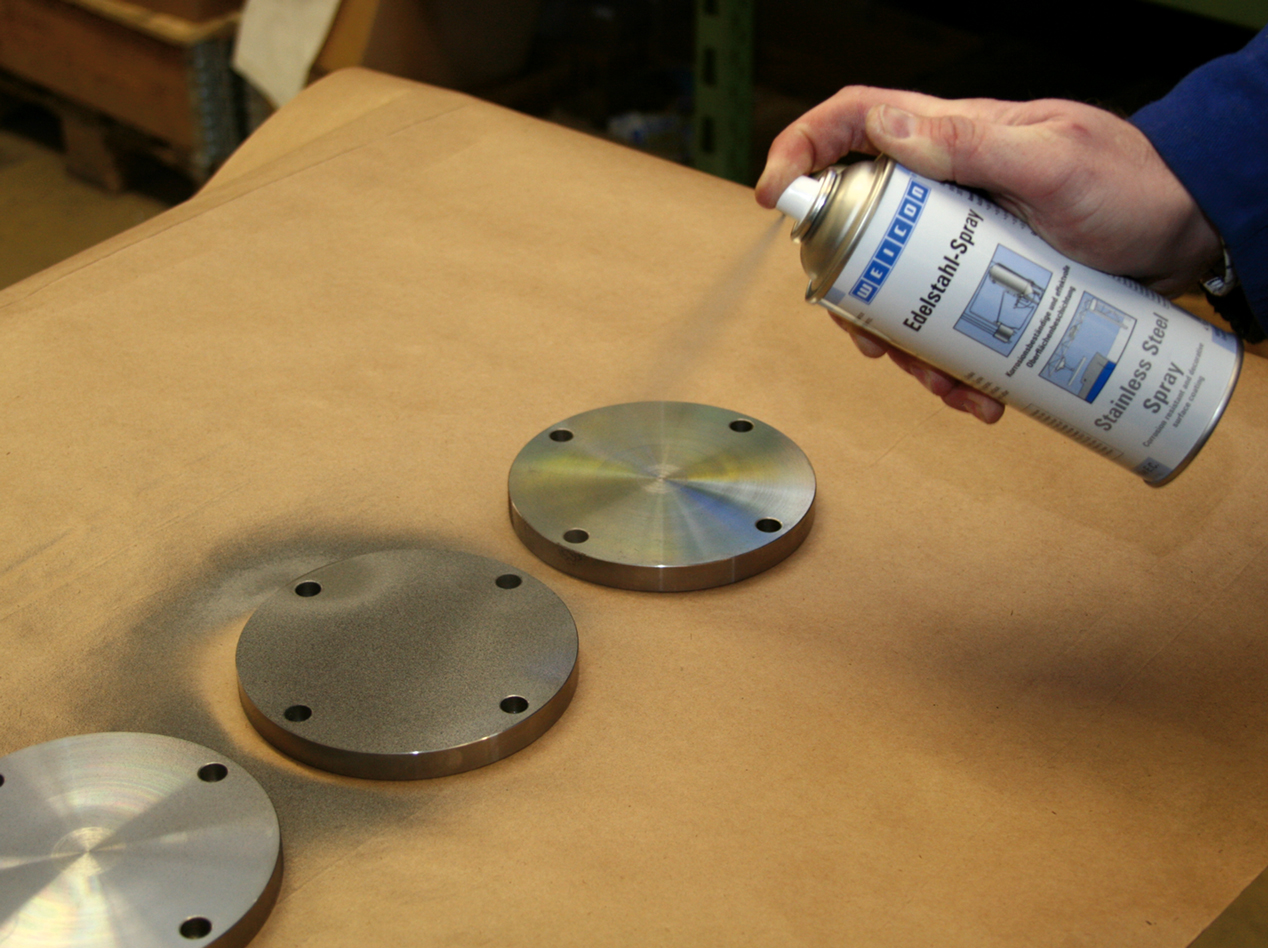

Жировую консервационную смазку удаляют промывкой в водном растворе каустической соды или в бензине. После промывки раствором соды необходима длительная и тщательная промывка проточной водой для предотвращения появления коррозии. Свариваемую поверхность обезжиривают ацетоном, уайт-спиритом, авиационным бензином или другим растворителем на ширину 100-150 мм от кромки.

Пленку оксида удаляют механическими средствами или химическим травлением. Зачистка кромок на ширину 25-30 мм стальными нержавеюшими щётками или шабровкой предпочтительнее, чем обработка наждачной бумагой или абразивным кругом. Абразивный инструмент загрязняет шов — в качестве твердого наполнителя в абразивных кругах и наждаке использую карбид кремния SiC или α-оксид алюминия Аl203 (корунд), от которого и надо избавиться.

Пленку удаляют химическим способом в реактиве: 50 г едкого натра технического + 45 г фтористого натрия технического на 1л воды. Заготовки травят в течение 0,5—1 минуты, после травления детали промывают в проточной воде. Сплавы с магнием АМг и цинком В95 осветляют в 25%-ном растворе ортофосфорной кислоты, а сплав АМц — в 30-35%-ном растворе азотной кислоты. Время осветления 1—2 минуты. После детали промывают в проточной воде и сушат потоком воздуха с температурой 80—90°С.

Подготовка проволоки

Сварочную проволоку обезжиривают растворителем и травят в 15% растворе едкого натра технического в течении 5-10 мин при температуре 60—70°С с последущей промывкой холодной водой и сушкой. Проволоку дегазируют в течение 5—10ч при температуре 350°С в вукууме 0,133Па. Вместо вакумной сушки проволоку прокаливают 10—30 мин на воздухе при температуре 300°С.

Проволоку дегазируют в течение 5—10ч при температуре 350°С в вукууме 0,133Па. Вместо вакумной сушки проволоку прокаливают 10—30 мин на воздухе при температуре 300°С.

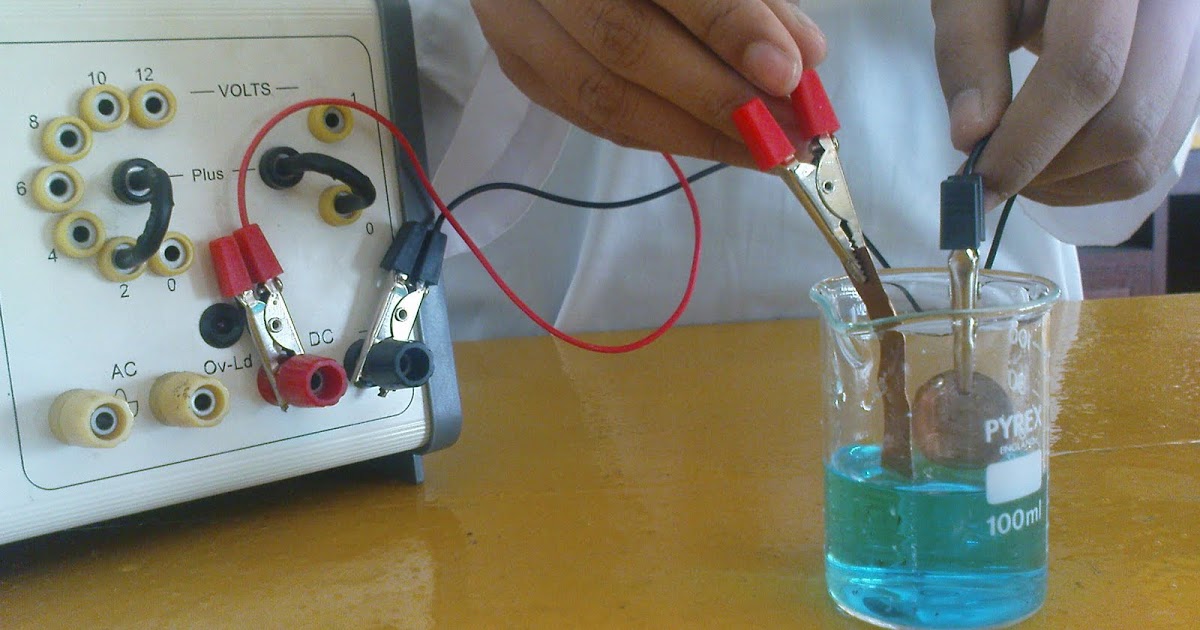

Другой метод очистки сварочной проволоки — электрополировка в электролите: 70 мл Н3PO4+42 г Cr2O3при температуре 95—100°С. Величина тока завмсмт от скорости протяжки и диаметра проволоки для сварки.

Порогревание проволоки в аргоне при 200—400°С в течение 30—80 мин после химическй обработки уменьшает количество поглощеной влаги в 5 раз.

Ручная сварка:

Газовая сварка и флюсы для сварки алюминия

Газовая сварка алюминия и сплавав алюминия применяют для соединения крупных слабонагруженных деталей, для заварки дефектов литья. Флюсы вводят в процессе сварки с присадочным прутком или наносят пасту на кромки свариваемого изделия. Пасту разводят на воде или спирте.

При ремонте толстостенных малонагруженных алюминиевых отливок или неответственных деталей можно иногда обходиться без специального флюса. При этом окись алюминия всё время очищается с поверхности ванны скребком из стальной проволоки, а конец присадочного прутка для уменьшения окисления погружается в сварочную ванну. В нормальных случаях необходимо применение специальных флюсов для сварки алюминия, энергично удаляющих окись алюминия при низких температурах.

Флюс при сварке алюминия имеет исключительно важное значение. До изобретения хороших флюсов сварка алюминия считалась настолько трудно выполнимой, что почти не применялась на практике. Особенно сильными растворителями являются для окиси алюминия галоидные соединения щелочного металла лития. Во флюсы для сварки алюминия чаще всего вводится хлористый или фтористый литий — LiCl или LiF.

При этом окись алюминия всё время очищается с поверхности ванны скребком из стальной проволоки, а конец присадочного прутка для уменьшения окисления погружается в сварочную ванну. В нормальных случаях необходимо применение специальных флюсов для сварки алюминия, энергично удаляющих окись алюминия при низких температурах.

Флюс при сварке алюминия имеет исключительно важное значение. До изобретения хороших флюсов сварка алюминия считалась настолько трудно выполнимой, что почти не применялась на практике. Особенно сильными растворителями являются для окиси алюминия галоидные соединения щелочного металла лития. Во флюсы для сварки алюминия чаще всего вводится хлористый или фтористый литий — LiCl или LiF.

Разработка флюсов для сварки алюминия до сих пор не может считаться вполне законченной, и ведутся работы по изысканию новых, более совершенных составов флюса. Практически качество алюминиевого флюса может быть оценено следующей простой пробой. Расплавляют газовой горелкой небольшую ванночку на пластине алюминия, металл покрыт плёнкой окисла и имеет матовую тусклую сероватую поверхность. При подаче щепотки хорошего флюса на ванну, поверхность её почти мгновенно очищается и становится блестящей, белого серебристого цвета, напоминая по виду ртуть или расплавленное серебро. Хороший флюс очищает также и нагретый нерасплавленный основной металл вокруг ванны.

При подаче щепотки хорошего флюса на ванну, поверхность её почти мгновенно очищается и становится блестящей, белого серебристого цвета, напоминая по виду ртуть или расплавленное серебро. Хороший флюс очищает также и нагретый нерасплавленный основной металл вокруг ванны.

| Компонент | Марка флюса | |||||||||

| АФ-4А | АН-А201 | ВАМИ | КМ-1 | №1 | №2 | №3 | №4 | №5 | №6 | |

| Хлористый натрий | 28 | – | 30 | 20 | 33 | 19 | 41 | 45 | 35 | 30 |

| Хлористый калий | 50 | – | 50 | 45 | 45 | 29 | 51 | 30 | 48 | 45 |

| Хлористый литий | 14 | 15 | – | – | 15 | – | – | 10 | 9 | 15 |

| Хлористый барий | – | 70 | – | 20 | – | 48 | – | – | – | – |

| Фтористый натрий | 8 | – | – | 15 | – | – | 8 | – | 8 | 10 |

| Фтористый кальций | – | – | – | – | – | 4 | – | – | – | – |

| Фтористый литий | – | 15 | – | – | – | – | – | – | – | – |

| Фтористый калий | – | – | – | – | 7 | – | – | 15 | – | – |

| Фтористый алюминий | – | – | – | – | – | – | – | – | – | – |

| Фтористый магний | – | – | – | – | – | – | – | – | – | – |

| Фтористый барий | – | – | – | – | – | – | – | – | – | – |

| Криолит | – | – | 20 | – | – | – | – | – | – | – |

| Оксид магния | – | – | – | – | – | – | – | – | – | – |

Флюсы и обмазки для сварки алюминия должны изготовляться из химически чистых препаратов. Некоторые флюсы изготовляются путём тщательного перемешивания с одновременным размолом компонентов, например, в шаровой мельнице с фарфоровым корпусом и шарами. Для других флюсов рекомендуется предварительно сплавить компоненты и затем размалывать полученный однородный сплав. Изготовление сплавлением часто даёт лучшие результаты и меньшую гигроскопичность флюсов. Алюминиевые флюсы чувствительны к воздействию влажности воздуха, под влиянием которой они меняют свой состав и свойства. Поэтому алюминиевые флюсы должны сохраняться плотно закупоренными в стеклянных банках с притёртой пробкой. Для работы сварщик берёт количество флюса не более чем на одну смену.

Некоторые флюсы изготовляются путём тщательного перемешивания с одновременным размолом компонентов, например, в шаровой мельнице с фарфоровым корпусом и шарами. Для других флюсов рекомендуется предварительно сплавить компоненты и затем размалывать полученный однородный сплав. Изготовление сплавлением часто даёт лучшие результаты и меньшую гигроскопичность флюсов. Алюминиевые флюсы чувствительны к воздействию влажности воздуха, под влиянием которой они меняют свой состав и свойства. Поэтому алюминиевые флюсы должны сохраняться плотно закупоренными в стеклянных банках с притёртой пробкой. Для работы сварщик берёт количество флюса не более чем на одну смену.

Ручная сварка покрытым электродом

Этот метод применяют при сварке малонагруженных конструкций из алюминия технической чистоты, из сплавов АМц, АМг, АМг2, АМг3, АМг5 и силумина АК12. Металл сваривают постоянным током обратной полярности с предварительным подогревом заготовки от 250 до 400°C в завасимости от толщины свариваемого материала. Минимальные толщина при сварке покрытым электродом составляют 4 мм. Разделку кромок выполняют при толщине более 20мм

Минимальные толщина при сварке покрытым электродом составляют 4 мм. Разделку кромок выполняют при толщине более 20мм

Хлористые и фористые соли, которые входят в состав обмазки электродов для ручной сварки алюминия, понижают устойчивость электродуги, поэтому сварку ведут на пастоянном токе обратной полярности. Обмазка адсорбирует влагу и электроды необходимо подготавливать непосредствено перед сваркой и хранить в сухом воздухе.

Автоматическая сварка с флюсом:

Дуговая сварка над флюсом

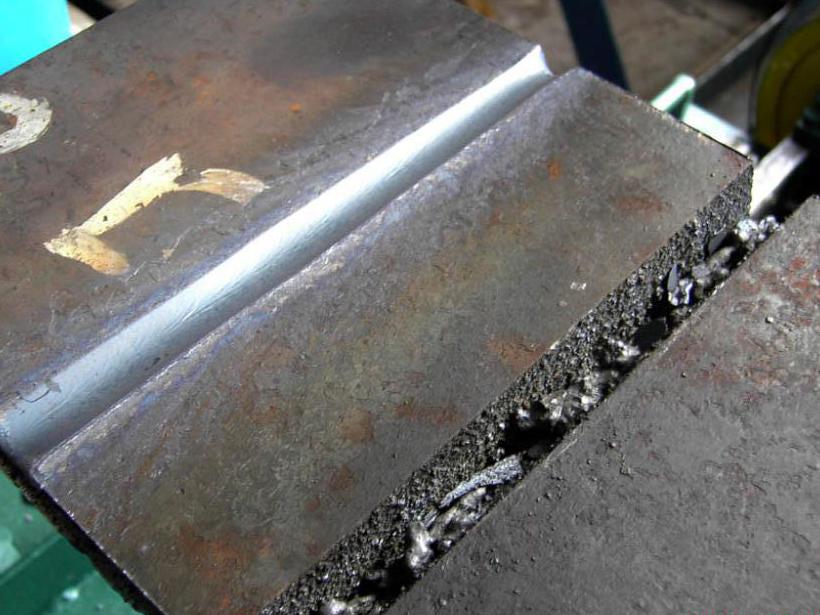

Автоматическая сварка алюминия и его сплавов по слою флюса (полуоткрытая дуга) плавящимся электродом обеспечивет высокую производительностью за счет применения однопроходной двухсторонней сварки. Высокая концентрация энергии при сварке над флюсом создает глубокое проплавление свариваемого металла, отпадает треблвание скашивать кромки деталей толщиной 20-25мм. Энергия дуги достаточна для прогрева свариваемых кромок и заготовки не надо подогревать перед сваркой.

Для сварки алюминия и алюминиевых сплавов под флюсом применяют, как правило, плавленные флюсы. Плавленные флюсы уменьшают пористость шва, но ушудшают его формирование по сравнения с механически перемешанными флюсами. Флюсы хранят в герметичной таре и прокаливают перед использованием.

Обезвоживание флюса перед сваркой не полностью устраняет влияние влаги на качество сварки, так так открытая сварочная дуга способствует насыщению расплава алюминия в сварочной ванне водородом из влаги воздуха. Сварка открытой дугой по слою флюса загрязняет рабочую атмосверу пылью, продуктами горения, озоном, оксидами азота и ультрафиолетовым излучением. Концентрация озона при автоматической сварке по слою флюса на уровне дыхания сварщика превышает норму в 8 – 10 раз и только на расстоянии свыше 1,8 м от места горения дуги достигает нормы . Сварочное оборудование при сварке открытой дугой работает в тяжелых условиях.

| Компонент | Марка флюса | ||||||

| для сварки по слою флюса | для сварки под флюсом (керамические флюсы) | ||||||

| АН-А1 | АН-А4 | 48-АФ-1 | МАТИ-1а | МАТИ-10 | ЖА-64 | ЖА-64А | |

| Хлористый натрий | 20 | — | — | — | — | 17 | 15 |

| Хлористый калий | 50 | 57 | 47 | 47 | З0 | 43 | 38 |

| Хлористый литий | – | – | – | 8 | – | – | – |

| Хлористый барий | – | 28 | 47 | – | 68 | – | – |

| Фтористый натрий | – | – | – | 42 | – | – | – |

| Фтористый калий | — | — | 2 | — | — | — | — |

| Фтористый литий | – | 7,5 | — | — | — | — | — |

| Фтористый кальций | — | — | — | — | — | — | 3 |

| Фтористый алюминий | – | 7,5 | — | — | — | — | — |

| Криолит | 30 | – | – | 3 | 2 | 36 | 43 |

| Фторцирконат калия | — | — | 2 | — | — | — | — |

| Песок кварцевый | — | — | — | — | — | 4 | ≤1 |

| Оксид хрома | — | — | 2 | — | — | — | — |

Дуговая сварка под флюсом

Дуговой сварка под слоем керамического флюса (закрытой дугой) с плавящимся электродом имеет преимущества перед сваркой над флюсом. Сварка закрытой дугой значительно уменьшает вредные выделения в окружающую среду. Мощный и концентрированный источник энергии имеет закрытую зону электродуги от воздействия наружного воздуха. Состав газовой фазы в зоне дуги можно контролировать. Активные добавки в керамический флюс легируют, модифицируют и очищают алюминий в зоне расплава. Плотность тока при сварке закрытой дугой в 2-4 раза выше, чем при сварке открытой дугой, благодаря чему материал плавится на большую глубину.

Сварка закрытой дугой значительно уменьшает вредные выделения в окружающую среду. Мощный и концентрированный источник энергии имеет закрытую зону электродуги от воздействия наружного воздуха. Состав газовой фазы в зоне дуги можно контролировать. Активные добавки в керамический флюс легируют, модифицируют и очищают алюминий в зоне расплава. Плотность тока при сварке закрытой дугой в 2-4 раза выше, чем при сварке открытой дугой, благодаря чему материал плавится на большую глубину.

Дуговая сварка в среде защитных газов:

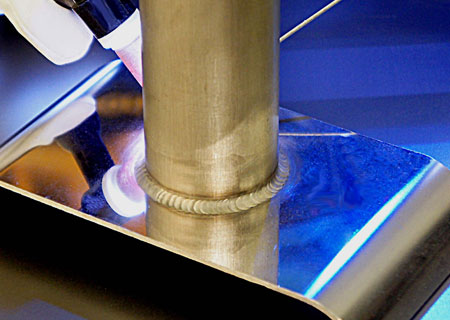

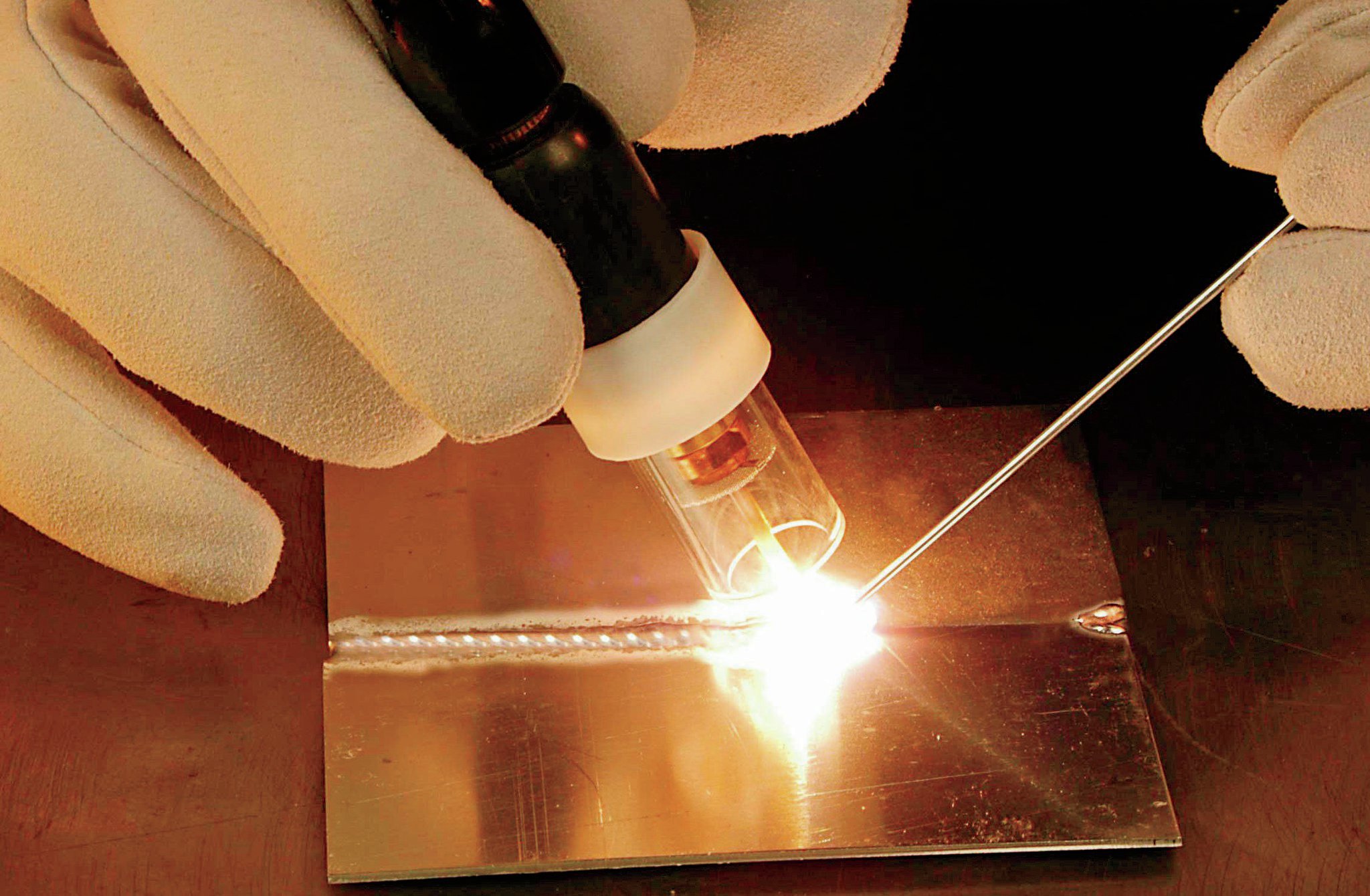

TIG сварка неплавящимся электродом

В промышленности наибольшее распространение получили два вида сварки: TIG сварка неплавящимся вольфрамовым электродом с присадкой в среде инертных газов, и MIG сварка сплошной проволокой в среде инертных газов с автоматической или полуавтоматической подачей проволоки.

Оксидная пленка разрушается при сварке переменным или постоянным током обратной полярности. В этом случае происходит катодное распыление, которое разбивает оксидную пленку. Сваривать постоянным током прямой полярности возможно только в гелиевой среде, где возникают условия для испарения окисной пленки.

Сваривать постоянным током прямой полярности возможно только в гелиевой среде, где возникают условия для испарения окисной пленки.

Аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки (TIG) может проводить на малых токах (от 5 А) и обеспечивать высокую устойчивость горения дуги для всех величин токов.

Для процесса TIG применяют источник питания с внутренним генератором переменного тока. Источник питания для аргонодуговой TIG-сварки регулирует частоту и баланс переменного тока. Регулировка частоты тока устраняет прожигание тонких деталей. Баланс тока обеспечивает при сварке неплавящимся электродом особые условия горения дуги. В первом полупериоде вольфрам становится катодом и создаются условия для увеличения термоэлектронной эмисси. Это увеличивает силу тока и снижает напряжение дуги. Во втором полупериоде катодом становится свариваемая заготовка, проводимость дугового промежутка снижается, уменьшается сила тока дуги и возрастает напряжение. Синусоида тока дуги получается несимметричной — прямая полярность генерирует мощную дугу для плавления металла, а обратная проводит катодную обработку, которая удаляет оксид с поверхности алюминия.

Синусоида тока дуги получается несимметричной — прямая полярность генерирует мощную дугу для плавления металла, а обратная проводит катодную обработку, которая удаляет оксид с поверхности алюминия.

Импульсные источников питания для сварки алюминиевых сплавов расширили возможности сварки неплавящимся электродом. При сварке импульсной дугой на переменном токе удается сваривать алюминиевые сплавы толщиной от 0,2 мм и выше.

Сварку неплавящимся вольфрамовым электродом на постоянном токе прямой полярности проводят в среде гелия. Прямая полярность и низкая теплопроводность гелия генерируют дугу с высокой концентрацией тепловой энергии. При этом получаются узкие швы и малая зона термического влияния, что важно для повышения прочности соединений в темоупрочняемых сплавах алюминия. Проплавляющая способность дуги в гелии сваривает детали до 20мм без разделки кромок.

Для сварки алюминиевых сплавов в среде защитных газов применяют аргон высшего сорта или смеси аргона с гелием.

Металл толщиной до 2 мм в нижнем положении сваривают в один проход без присадочного материала на подкладках м длина дуги не более 3 мм. Металл толщиной 4–8 мм сваривают «левым способом». Сварка неплавящимся электродом металла с толщиной боле 8 мм используют «правый способ».

Для дуговой сварки неплавящимся электродом применяют электроды из лантанированного (ЭВЛ), иттрированного (ЭВИ), торированного (ЭВТ) или чистого вольфрама (ЭВЧ). Наибольшую стойкость и сварочный ток показывают электроды ЭВИ. Этими электродами сваривают за один проход заготовки с толщиной 20 мм при сварочном токе 800-1000 А.

MIG сварка плавящимся электродом

Автоматической и полуавтоматической сваркой плавящимся электродом получают стыковые, тавровые, нахлесточные и других соединений алюминия и сплавов алюминия толщиной 3—6 мм и более. Детали тоньше 3 мм соединяют импульсно‑дуговой сваркой при мелкокапельном струйном переносе металла. Автоматическая сварка преимущественно ведется для металла толщиной 10—12 мм и более. Экономическая целесообразность применения сварки плавящимся электродом возрастает с увеличением толщины свариваемых заготовок. Высокую производительность процесса обеспечивает глубокое проплавление. Этим способом сварки удается получать надежное проплавление корня шва при сварке тавровых и нахлесточных соединений.

Экономическая целесообразность применения сварки плавящимся электродом возрастает с увеличением толщины свариваемых заготовок. Высокую производительность процесса обеспечивает глубокое проплавление. Этим способом сварки удается получать надежное проплавление корня шва при сварке тавровых и нахлесточных соединений.

Сварка плавящимся электродом проходит в защитной среде инертных газов — в аргоне, гелии или их смеси. Дуга питается постоянным током обратной полярности дляудаления пленки оксидов, когда плавящийся электрод будет анодом, а свариваемый металл — катодом. Оксидную пленку разрушают и распыляют положительные ионы, которые бомбардируют катод (эффект катодного распыления).

Недостаток способа сварки алюминия плавящимся электродом — снижение по сравнению со сваркой неплавящимся электродом показателей механических свойств. Для сплава АМг6 предела прочности уменьшается на 15 %. Прочность шва ухудшается, так как электродный металл проходит через дуговой промежуток и перегревается в большей степени, чем присадочная проволока при сварке неплавящимся электродом.

Преимущество этого способа сварки в том, что металл хорошо перемешивается в сварочной ванне, поэтому шов лучше очищается от оксидных включений. Сварки алюминия плавящимся электродом обеспечивает высокую производительность.

При импульсно-дуговой сварке плавящимся электродом на постоянный ток обратной полярности накладываются кратковременные импульсы тока. Импульсное устройство регулирует частоту следования и величину импульсов тока для получения мелкокапельного направленного переноса электродного металла через дугу. Капли переносятся при более низких значениях сварочного тока, чем при естественном мелкокапельном переносе. Величина и длительность импульсов управляет переносом металла с торца электрода небольшими каплями в широком диапазоне токов. Импульсы тока воздействуют на ванну жидкого металла, создают более мелкую структуру металла шва. В паузах между импульсами постояная составляющая тока поддерживает горение сварочной дуги, при котором ввод теплоты в изделие уменьшается и отсутствует перенос металла.

Особенности сварки сплавов алюминия

В технике применяются различные сплавы алюминия, которые обладают более высокой механической прочностью по сравнению с прочностью чистого алюминия и сохраняют невысокую плотность (2,65—2,8 г/см3). Алюминиевые сплавы разделены на две группы: сплавы термически не упрочняемые и сплавы термически упрочняемые. Термически не упрочняемые сплавы мало чувствительны к термической обработке, их сварное соединение приближается к прочности основного металла в отожжённом состоянии.

| Сплав | Толщина мм | Образец | Состояние образца | σ0,2, МПа при Т, °С | ||

| 20 | 200 | 250 | ||||

| АД1 | 1,5 | Основной металл | Отожженный | 86,3 | – | – |

| Сварное соединение | Отожженный после сварки | 83,4 | – | – | ||

| АМц | 1,5 | Основной металл | Отожженный | 118,7 | – | – |

| Сварное соединение | Отожженный после сварки | 118,7 | – | – | ||

| Основной металл | Полунагартованный | 186,4 | – | – | ||

| Сварное соединение | Полунагартованный после сварки | 117,7 | – | – | ||

| АМг3 | 2,0 | Основной металл | Отожженный | 230,5 | – | – |

| Сварное соединение | Отожженный после сварки | 220,7 | – | – | ||

| АМг6 | 2,0 | Основной металл | Отожженный | 361,0 | 201,1 | 145,1 |

| Сварное соединение | Отожженный после сварки | 367,9 | 206,0 | 174,6 | ||

| Основной металл | Нагартованный | 459,1 | 260,0 | – | ||

| Сварное соединение | Нагартованный после сварки | 359,0 | 255,0 | – | ||

| Д20 | 2,0 | Основной металл | Закаленный и искусственно состаренный | 443,4 | 343,4 | – |

| Сварное соединение | Закаленный и искусственно состаренный после сварки | 272,7 | 235,4 | – | ||

Все способы и режимы сварки плавящимся электродом технического алюминия пригодны и для термически неупрочняемых алюминиевых сплавов типа АМц и АМг. При сварке высокопрочных алюминиевых сплавов и особенно термически упрочненного основного металла в каждом конкретном случае подбирают способы увеличения коэффициента прочности сварных соединений и повышения стойкости шва и околошовной зоны против образования трещин и устранения других дефектов: выбор присадочной проволоки оптимального состава, подбор режимов сварки, рациональный порядок выполнения швов, предварительный и сопутствующий подогрев и др. Внедение модификаторов (цирконий, титан, бор) в проволоку резко повышает стойкость швов против образования кристаллизационных трещин. Для ряда высоколегированных сплавов (например, систем Al—Mg и Al—Cu) хорошие результаты дает применение проволоки с пониженным содержанием сопутствующих примесей. В ряде случаев удовлетворительные свойства швов на высокопрочных сплавах получают при сварке проволокой, которая отличается по составу от основного металла (например, проволока марки СвАК5 для сплавов типа АВ, АД31, АДЗЗ).

При сварке высокопрочных алюминиевых сплавов и особенно термически упрочненного основного металла в каждом конкретном случае подбирают способы увеличения коэффициента прочности сварных соединений и повышения стойкости шва и околошовной зоны против образования трещин и устранения других дефектов: выбор присадочной проволоки оптимального состава, подбор режимов сварки, рациональный порядок выполнения швов, предварительный и сопутствующий подогрев и др. Внедение модификаторов (цирконий, титан, бор) в проволоку резко повышает стойкость швов против образования кристаллизационных трещин. Для ряда высоколегированных сплавов (например, систем Al—Mg и Al—Cu) хорошие результаты дает применение проволоки с пониженным содержанием сопутствующих примесей. В ряде случаев удовлетворительные свойства швов на высокопрочных сплавах получают при сварке проволокой, которая отличается по составу от основного металла (например, проволока марки СвАК5 для сплавов типа АВ, АД31, АДЗЗ).

Заметно снижается прочность сварных соединений по сравнению с прочностью основного металла при сварке сплавов в нагартоваином состоянии, особенно при сварке высоколегированных термически упрочняемых сплавов. В этом случае коэффициент прочности сварных соединений составляет 0,5—0,65. Существенное повышение прочности сварных соединений в этом случае достигается путем термической обработки — закалки с последующим старением или только естественного старения. Усталостная прочность сварных соединений из алюминиевых сплавов заметно снижается по сравнению с прочностью основного металла, Швы со снятым усилением имеют усталостную прочность выше, чем швы с усилением.

В этом случае коэффициент прочности сварных соединений составляет 0,5—0,65. Существенное повышение прочности сварных соединений в этом случае достигается путем термической обработки — закалки с последующим старением или только естественного старения. Усталостная прочность сварных соединений из алюминиевых сплавов заметно снижается по сравнению с прочностью основного металла, Швы со снятым усилением имеют усталостную прочность выше, чем швы с усилением.

Из сплавов, упрочняемых термически, важнейшим является дуралюминий, широко применяемый в самолётостроении и имеющий ряд разновидностей с пределом прочности от 38 до 46 кг/мм2. Задача сварки этого важнейшего сплава до сих пор не разрешена полностью. Дуралюминий представляет собой в основном сплав алюминия с медью и магнием, образующих интерметаллические соединения. Растворимость этих соединений в алюминии зависит от температуры. При нагреве алюминия до температуры выше критической, соединения полностью растворяются в металле и остаются в нём в таком виде при быстром охлаждении, т. е. происходит закалка сплава. При последующем старении раствор соединений в металле распадается, выделяя частицы в мелко дисперсном виде, что придаёт дуралюминию его выдающиеся механические свойства, высокую прочность и твёрдость. В процессе сварки происходит местный перегрев металла, вызывающий резкое снижение механических свойств соединения. При застывании металла в сварном шве растут крупные кристаллиты. Они создают напряжения, которые делают шов хрупким.

Снижение прочности не может быть устранено последующей термообработкой, которая не возвращает металлу ослабленной зоны первоначальных высоких механических свойств. Сплавы типа дюралюминий Д16, Д1 сваривают точечной сваркой, при которой перегрев и расплавление происходят не по всей длине соединения.

е. происходит закалка сплава. При последующем старении раствор соединений в металле распадается, выделяя частицы в мелко дисперсном виде, что придаёт дуралюминию его выдающиеся механические свойства, высокую прочность и твёрдость. В процессе сварки происходит местный перегрев металла, вызывающий резкое снижение механических свойств соединения. При застывании металла в сварном шве растут крупные кристаллиты. Они создают напряжения, которые делают шов хрупким.

Снижение прочности не может быть устранено последующей термообработкой, которая не возвращает металлу ослабленной зоны первоначальных высоких механических свойств. Сплавы типа дюралюминий Д16, Д1 сваривают точечной сваркой, при которой перегрев и расплавление происходят не по всей длине соединения.

Стыковая контактная сварка

Удовлетворительные результаты даёт контактная сварка алюминия. Стыковая контактная сварка алюминия производится непрерывным оплавлением на машинах с электрическим приводом. Сварочный ток берётся около 15000 A на 1 см2 свариваемого сечения. Величина оплавления составляет от 5 до 12 мм, а величина осадки от 1,5 до 5 мм в зависимости от величины сечения сварного шва. Время непрерывного оплавления колеблется от 30 до 70 периодов переменного тока. Ток выключается в начале осадки, продолжительность осадки — от 2 до 5 периодов тока.

Сварочный ток берётся около 15000 A на 1 см2 свариваемого сечения. Величина оплавления составляет от 5 до 12 мм, а величина осадки от 1,5 до 5 мм в зависимости от величины сечения сварного шва. Время непрерывного оплавления колеблется от 30 до 70 периодов переменного тока. Ток выключается в начале осадки, продолжительность осадки — от 2 до 5 периодов тока.

Контактная точечая сварка

Существенными затруднениями при точечной сварке являются высокая электропроводность алюминия и быстрое за 0,002—0,005 сек. расплавление металла в процессе сварки, что требует быстро перемещать электрод сварочной машины, чтобы поддержать давление и контакт с основным металлом.

Для алюминия и его сплавов точечную сварку применяют к деталям с тощиной 0,4—6 мм. Точечная сварка требует сварочных токов с плотностью 1000 А/мм2, что в 4 раза больше сварочных токов для стали.

Хорошие результаты даёт точечная сварка аккумулированной энергией. В промышленности применяется конденсаторная точечная сварка алюминия. Электроды для точечной сварки алюминия рекомендуется изготовлять из медных сплавов с высокой твёрдостью, высокой электропроводностью и теплопроводностью. Удовлетворительные результаты даёт сплав ЭВ.При прилипании алюминия к медному электроду необходима немедленная зачистка электрода со снятием тонкого слоя металла, иначе неизбежно повреждение поверхности точек. Необходимо интенсивное охлаждение электродов проточной водой. Возможна также и шовная сварка алюминия, но для этой цели необходимы мощные машины с ионными прерывателями.