Угольные электроды: сфера применения и характеристики

Содержание:

- Строение угольного электрода

- Сфера применения

- Работа с угольными электродами

- Интересное видео

Угольный электрод отличается от других видов таких расходных материалов особенностью своего строения и сферой применения.

Строение угольного электрода

Наиболее частая форма сечения угольных электродов – круглая, с диаметрами от 5 до 25 миллиметров. Длина в зависимости от диаметра находится в диапазоне от 25 до 300 миллиметров. Электроды с самой большой длиной удобно применять при работе в труднодоступных местах. Помимо круглого сечения угольный электрод для сварки может иметь полукруглое, квадратное или прямоугольное сечение. Также имеются электроды с полым сечением, задачей которых является формирование в месте шва канавки, имеющей форму буквы “U”.

Электроды с круглым сечением являются универсальными. Расходники полукруглые применяют, когда требуется разрезать заготовки на отдельные части. Квадратные и прямоугольные электроды используются для исправления дефектов.

Материалом для изготовления электродов угольного типа служит достаточно сложная смесь, состоящая в основном из кокса и угля. В нее входят различные добавки, обладающие вязкостью, например, смола, а также для усиления металлический порошок или мелкая стружка.

Технологический процесс изготовления угольных электродов состоит из трех этапов:

- формирование смеси;

- изготовление электродов;

- термическая обработка.

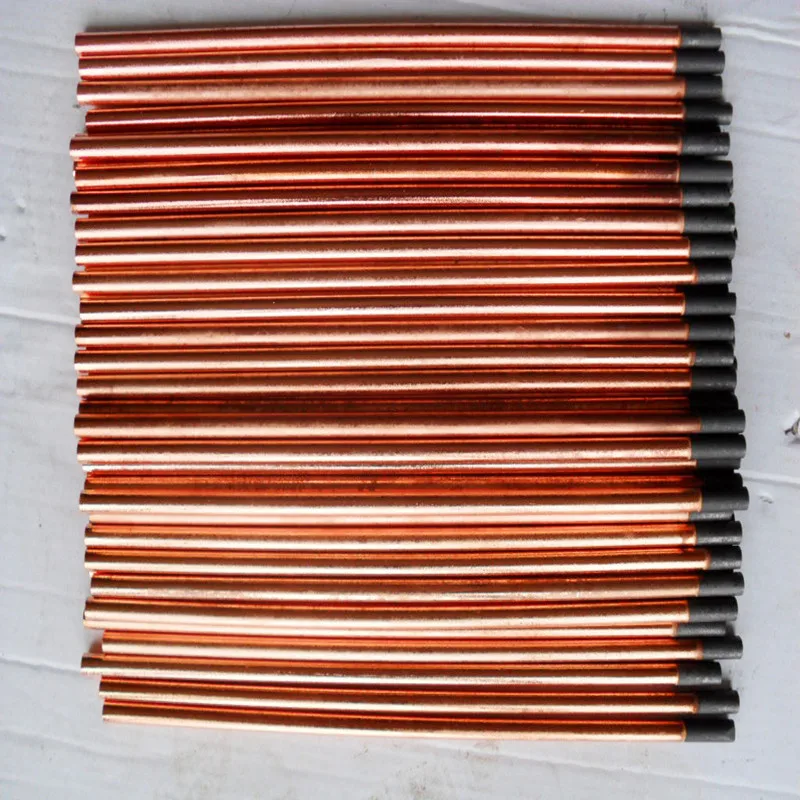

Угольные электроды нельзя путать с графитовыми, отличающимися от них по своему составу. Разновидностью являются электроды угольные омедненные. Омедненный электрод представляет собой стержень, покрытый снаружи напылением из меди.

Все характеристики такого электрода сохраняются, но к ним прибавляется повышенная прочность.

- увеличение скорости процесса;

- поддержка стабильности горения дуги;

- придание электроду стойкости к внешним воздействиям;

- защита мягкого угля от механических повреждений.

Основное отличие угольных электродов от обычных заключается в том, что они не плавятся. Соответственно не требуется их частая замена.

Сфера применения

Угольные электроды находят применение при производстве следующих работ:

- Сварка.

- Наплавка.

- Удаление дефектов на поверхности.

- Резка.

- Строжка.

Работа с угольными электродами возможна при обработке практически всех видов материалов: сталь, чугун, бронза, цветные металлы. По сравнению с обычными электродами, имеющими металлический стержень, сфера применения является более широкой. Преимуществом является уменьшение времени процесса сварки.

При работе с чугуном и бронзой следует затачивать конец электрода под углом 65 градусов, а при работе с цветными металлами – 30 градусов.

Наиболее часто угольные электроды применяют при резке воздушно-дуговым способом. Она заключается в том, что расплавленный металл подвергается воздействию потока сжатого воздуха. Электрод при этом зажимают в специальном держателе. При этом процессе происходит большой выброс расплавленного металла, поэтому не следует забывать принимать меры предосторожности и безопасности.

Работа с угольными электродами

Сварочный процесс с применением угольных электродов имеет два варианта:

- правосторонний;

- левосторонний.

При первом варианте движение электрода происходит справа налево, а при втором наоборот. В обоих случаях присадка движется вслед за стержнем. Правосторонний способ целесообразно использовать при сварке толстых деталей, а для тонкостенных использовать левосторонний. Диаметр угольных электродов следует выбирать в зависимости от силы тока.

Правосторонний способ целесообразно использовать при сварке толстых деталей, а для тонкостенных использовать левосторонний. Диаметр угольных электродов следует выбирать в зависимости от силы тока.

Особым видом работ этими электродами является строжка. Этот процесс является разновидностью резки металлов. При этом деталь не прорезается насквозь, а снимается только его часть. Строжка применяется в тех случаях, когда возникает необходимость удалить дефекты, возникшие внутри шва. Металл при этом снимается не полностью на всю толщину изделия, а только до места, где имеется дефект шва. Также этот способ может применяться для создания канавок.

Металл может удаляться не сразу весь, а отдельными полосами. Строжка позволяет добраться до дефекта, расположенного не на поверхности, в глубине шва. Дуга зажигается между электродом и деталью, металл начинает плавиться, а сжатый воздух выдувает расплавленный металл из сварочной ванны. Методом строжки можно осуществлять зачистку корней швов, удаление старых швов, срезание неровностей и выступов на поверхности металлов, удаление вкраплений и окалины.

Интересное видео

Сварка угольным электродом

Угольные электроды изготавливают из аморфного электротехнического угля в виде стержней круглого сечения диаметром от 6 до 18 мм, длиной 250—700 мм с гладкой черной поверхностью. Для сварки пригодны только сплошные электроды, т. е. без канала внутри. Конец электрода затачивают под углом 60—70°, а для сварки цветных металлов — 20—40°.

Процессу сварки угольными электродами присущи такие особенности:

- температуры плавления и кипения угольных электродов весьма высоки и настолько близки (Тпл = 3800 °C, Ткип = 4200 °C), что практически процесс плавления не удается наблюдать, видно лишь медленное испарение, чистый углерод имеет Тпл ≈ 3500 °C, Ткип = 3467 °C, поэтому он не плавится, а возгоняется;

- сварку угольными электродами можно вести только на прямой полярности (минус на электроде).

При обратной полярности наблюдается недостаточно устойчивое горение дуги, неудовлетворительное формирование шва, происходит науглероживание наплавленного металла, электрод сильно разогревается на большой длине, что приводит к увеличению его испарения;

При обратной полярности наблюдается недостаточно устойчивое горение дуги, неудовлетворительное формирование шва, происходит науглероживание наплавленного металла, электрод сильно разогревается на большой длине, что приводит к увеличению его испарения; - коэффициент полезного действия дуги при сварке угольным электродом значительно ниже, чем при сварке металлическим плавящимся электродом;

- дуга в процессе сварки чувствительна к различным внешним воздействиям, потокам газов, ветру и т. п., а также сильно поддается магнитному дутью.

Вместе с тем угольные электроды успешно применяют для сварки тонколистового металла, заварки дефектов литья, сварки цветных металлов и наплавки твердых сплавов.

В настоящее время используют следующие способы сварки угольным электродом тонколистового металла:

- без присадочного материала;

- с подачей присадочного материала в дугу;

- с предварительной укладкой присадочного материала.

Сварка без присадочного материала — это наиболее простой способ, который получил наибольшее распространение. Он заключается в оплавлении дугой кромок свариваемых деталей. Этим способом сваривают листы при бортовых, угловых и нахлесточных соединениях. Причем производительность сварки при толщине листов 1—3 мм может быть значительно выше производительности ручной сварки покрытыми металлическими электродами. Без присадочного материала

Он заключается в оплавлении дугой кромок свариваемых деталей. Этим способом сваривают листы при бортовых, угловых и нахлесточных соединениях. Причем производительность сварки при толщине листов 1—3 мм может быть значительно выше производительности ручной сварки покрытыми металлическими электродами. Без присадочного материала

успешно сваривают уголки, швеллеры и другие профили, в которых шов образуется за счет расплавленного металла кромок или полок. Сварка стыковых соединений этим способом дает ослабленный шов, и поэтому его можно применять только лишь в тех случаях, когда шов не будет подвергаться значительным усилиям.

Характерные типы сварных соединений, которые можно выполнять этим способом, показаны на рис. 1.

Рис. 1. Характерные типы сварных соединений без присадочного материала: а — стыковое соединение листов толщиной 1—2 мм с отбортовкой кромок; б — присоединение штампованного днища к обечайке; в — соединение кожухов, емкостей и т. п.

Сварка тонких листов с подачей присадочного материала в дугу ведется по схеме, приведенной на рис. 2. Сварщик в левой руке держит присадочный пруток, а в правой — держатель с угольным электродом. Факел дуги направляют на конец присадочного материала, и этим предупреждают прожоги при сварке тонких листов. Такой способ рекомендуется для сварки стальных листов толщиной 0,3—1,0 мм.

Рис. 2. Сварка тонких листов с подачей присадочного металла в дугу

Он дает также хорошие результаты при заварке дефектов литья и при сварке цветных металлов.

Сварку с подачей присадочного материала в дугу можно выполнять «левым» и «правым» способом. При «левом» способе (рис. 3, а) присадочный пруток раз

Рис. 3. Сварка с подачей присадочного материала в дугу: а — левый способ; б — правый способ

мещают между электродом и основным металлом, пламя дуги направлено на основной металл. При «правом» способе (рис. 3, б) присадочный пруток размещают между наплавленным валиком и угольным электродом, пламя дуги направлено на расплавленный металл.

При «правом» способе (рис. 3, б) присадочный пруток размещают между наплавленным валиком и угольным электродом, пламя дуги направлено на расплавленный металл.

При «правом» способе нагрев более концентрированный, чем при «левом», что позволяет производить сварку на больших скоростях. Однако при «правом» способе велика вероятность прожогов.

На практике чаще применяют «левый» способ, а «правый», как правило, используют при сварке металла больших толщин.

Сварку с предварительной укладкой прутков или полосок применяют при выполнении стыковых и угловых швов из листов большой толщины (рис. 4). При этом получается усиленный шов за счет сплавления кромок свариваемых листов и присадочного прутка.

Сварочный ток подбирают в зависимости от толщины металла и вида сварного соединения; диаметр электрода — в зависимости от толщины свариваемых листов с таким расчетом, чтобы электрод не разогревался по всей длине до светло-красного каления, которое вызывает его быстрое испарение, растекание и расход.

Примерные режимы сварки соединений низкоуглеродистой стали угольными электродами приведены в табл. 1.

Рис. 4. Сварка с предварительной укладкой прутков или полосок: а — односторонний стыковой шов с укладкой прутка; б — односторонний стыковой шов с укладкой прутка и подкладкой под шов полоски; в, г — односторонний угловой шов с укладкой прутка; д — односторонний стыковой шов с укладкой полоски и подкладкой под шов полоски; е — двухсторонний стыковой шов с укладкой с обеих сторон полоски; ж — двухсторонний стыковой шов с укладкой полоски в зазор между свариваемыми листами

Таблица 1. Режимы сварки соединений из низкоуглеродистой стали угольными электродами

| Вид соединения | Толщина металла, мм | Сила тока, А | Диаметр электрода, мм | Скорость сварки, м/ч |

| Односторонний стыковой шов | 2 | 200 | 10 | 20 |

| 3 | 300 | 12 | 20 | |

| Односторонний угловой шов | 2 | 150 | 10 | 20 |

| 3 | 250 | 10 | 15 | |

| С отбортовкой кромок | 1 | 130 | 10 | 30 |

| 2 | 200 | 10 | 40 |

Увеличение плотности тока можно допускать при использовании графитовых электродов. Графитовые электроды изготавливают из кристаллического углерода — графита. Цвет графитовых электродов темно-серый с металлическим блеском. Они мягкие, легко режутся, при сварке дают лучшие результаты, чем угольные. Благодаря высокой электропроводности и стойкости против окисления они медленнее испаряются и более стойки против растрескивания. При использовании графитовых электродов можно повысить силу тока в 2,5—3 раза по сравнению с угольными электродами. Это позволяет пользоваться более тонкими и удобными в работе электродами. Ориентировочные режимы сварки соединения при отбортовке кромок с использованием графитовых электродов приведены в табл. 2.

Графитовые электроды изготавливают из кристаллического углерода — графита. Цвет графитовых электродов темно-серый с металлическим блеском. Они мягкие, легко режутся, при сварке дают лучшие результаты, чем угольные. Благодаря высокой электропроводности и стойкости против окисления они медленнее испаряются и более стойки против растрескивания. При использовании графитовых электродов можно повысить силу тока в 2,5—3 раза по сравнению с угольными электродами. Это позволяет пользоваться более тонкими и удобными в работе электродами. Ориентировочные режимы сварки соединения при отбортовке кромок с использованием графитовых электродов приведены в табл. 2.

Таблица 2. Режимы сварки соединений при отбортовке графитовыми электродами

| Толщина металла, мм | Диаметр электрода, мм | Сила тока, А | Скорость сварки, м/ч |

| 1,5 | 5 | 90—100 | 45 |

| 2 | 6 | 125—135 | 40 |

| 2,5 | 6—8 | 100—250 | 35 |

| 3 | 6—8 | 250—275 | 33 |

При сварке тонких листов угольным электродом наружный вид шва лучше, чем при сварке покрытым металлическим электродом. Механические свойства сварных соединений практически находятся на уровне свойств основного металла. Сварку угольным электродом успешно можно применять и для сварки цветных металлов, и для наплавки твердых сплавов. С этой целью используют дугу косвенного действия. Дуга возбуждается между двумя угольными электродами.

Механические свойства сварных соединений практически находятся на уровне свойств основного металла. Сварку угольным электродом успешно можно применять и для сварки цветных металлов, и для наплавки твердых сплавов. С этой целью используют дугу косвенного действия. Дуга возбуждается между двумя угольными электродами.

Сварку ведут на переменном токе на режимах, приведенных в табл. 3.

Таблица 3. Режимы сварки угольными электродами при использовании дуги косвенного действия

| Вид сварки и материалы | Толщина свариваемого элемента, мм | Сила тока, А |

| Сварка свинца, медных листов и сплавов алюминия | 0,3—0,6 | 15—30 |

| Сварка нержавеющей стали, медных листов и сплавов алюминия | 1—3 | 25—50 |

| Нагрев металла, пайка твердыми припоями, наплавка твердых сплавов | — | 60—150 |

Дуговая сварка углеродом (CAW)

CAW – сокращение от угольная дуговая сварка, представляет собой процесс сварки, при котором сплавление достигается за счет тепла, выделяемого при зажигании дуги между угольным электродом и заготовкой. Экранирование не используется. Давление может использоваться или не использоваться. Присадочный стержень также может использоваться или не использоваться.

Экранирование не используется. Давление может использоваться или не использоваться. Присадочный стержень также может использоваться или не использоваться.

Основное различие между дуговой сваркой угольным электродом и дуговой сваркой металлическим электродом заключается в электроде. При дуговой сварке металлическим электродом используется металлический электрод, а при угольной дуговой сварке, как следует из названия, используется 9 электродов.Электроды 0005 углерод .

Оборудование для углеродной дуговой сваркиЭлектроды в угольной дуговой сварке

Машины

Сварочный контур и сварочный ток

Основные области применения сварки угольным электродом

Свариваемые металлыстали

Чугун

Медь

Принципы работы

Сварочные графикиПараметры сварки для пайки оцинкованной стали

Параметры сварки для дуговой углеродной сварки меди

Сварочные токи для угольных электродов

Варианты процессаДвухэлектродная углеродная дуговая сварка

Углеродная дуговая резка

Смотрите также:

Оборудование для дуговой сварки углеродом

В следующих параграфах кратко обсуждаются электроды, используемые в CAW, аппараты, сварочный ток и сварочная схема.

Электроды для дуговой сварки углеродом

Электроды для CAW изготовлены из углерода. Подобно процессу SMAW, электроды удерживаются в электрододержателях. Углеродные электроды бывают двух типов: обожженные угольные электроды и графитовые электроды. Графитовые электроды производят «мягкую» дугу, которая производит меньше шума и легко контролируется. Обожженные электроды делают работу немного шумной, но эти электроды служат дольше.

Размеры этих электродов варьируются от 1/8 дюйма до почти 5/16 дюйма (от 3,2 мм до 8 мм). Электроды большего размера требуют использования электрододержателей с водяным охлаждением. На рисунке ниже показаны типичные держатели электродов с воздушным охлаждением.

Машины

Постоянный ток обычно используется для угольной дуговой сварки. Источник питания – выпрямительного типа.

Сварочная схема и сварочный ток

Сварочная схема угольной дуговой сварки одним электродом аналогична дуговой сварке защищенным металлом. Электрод обычно подключается к отрицательной клемме источника питания. Другими словами, используется полярность DCEN. Это особенно важно при использовании одноэлектродного CAW. Это сделано для того, чтобы сохранить концентрацию тепла на заготовка (вместо электрода).

Электрод обычно подключается к отрицательной клемме источника питания. Другими словами, используется полярность DCEN. Это особенно важно при использовании одноэлектродного CAW. Это сделано для того, чтобы сохранить концентрацию тепла на заготовка (вместо электрода).

Если электрод подключен к положительной клемме, на конце электрода будет выделяться больше тепла. Это может вызвать эрозию угольного электрода и, возможно, ввести углерод в металл сварного шва, что крайне нежелательно. Это также вызывает черный дым возле дуги.

Источник питания, как правило, представляет собой источник постоянного тока, характеризующийся падающими вольт-амперными характеристиками. Используется источник питания с рабочим циклом 60%. Аппарат имеет номинальное напряжение 50 вольт, поскольку такое большое напряжение требуется для дуговой сварки меди угольным электродом.

Переменный ток обычно не используется для дуговой сварки углеродным электродом с одним электродом. Это связано с тем, что быстро меняющаяся полярность переменного тока создает положительную полярность на кончике электрода, что может вызвать эрозию угольного электрода. Это означает не только необходимость частой регулировки электрода на держателе (так, чтобы электрод выступал из держателя по направлению к заготовке не менее чем на 3-5 дюймов), но также существует вероятность введения углерода в металл сварного шва. .

Это означает не только необходимость частой регулировки электрода на держателе (так, чтобы электрод выступал из держателя по направлению к заготовке не менее чем на 3-5 дюймов), но также существует вероятность введения углерода в металл сварного шва. .

Держатель электрода для CAW немного отличается от того, который используется в SMAW. Типичные держатели электродов показаны на рисунке 1 выше. Угольный электрод сильно нагревается во время использования.

За исключением нескольких аспектов, описанных выше, схема сварки одноэлектродным методом CAW во многом аналогична схеме сварки SMAW.

Основные области применения сварки угольным электродом

Метод с одним электродом больше не используется широко. Он используется только для нескольких приложений. Одно из его применений для сварки меди. Другое применение – сварка оцинкованного железа. В последующих абзацах этой статьи перечислены некоторые рекомендуемые параметры сварки оцинкованной стали.

При меньших толщинах основного металла процесс применяют без присадочной проволоки, т. е. автогенно. При большей толщине используется присадочный стержень. Присадочный стержень используется для добавления металла шва в сварочную ванну, вводя его между дугой и основным металлом.

е. автогенно. При большей толщине используется присадочный стержень. Присадочный стержень используется для добавления металла шва в сварочную ванну, вводя его между дугой и основным металлом.

Процесс дуговой сварки угольным электродом также можно использовать для выполнения сварных швов в неудобных положениях.

Свариваемые металлы

Углеродная дуговая сварка подходит для сварки материалов, которые не подвержены воздействию углерода в сварочной ванне. Из-за использования угольных электродов выделение монооксида углерода и диоксида углерода в процессе сварки является значительным. Этот процесс подходит для материалов, на которые эти газы не воздействуют.

Этот процесс используется как для черных, так и для цветных металлов, а также для сварки швов разделки и наплавки. В следующих параграфах очень кратко рассматривается сварка стали, чугуна и меди с использованием этого процесса.

Стали

CAW используется для выполнения автогенных сварных швов в кромочных соединениях между тонкими листовыми металлами. Края заготовок плотно прилегают друг к другу, а сплавление достигается с помощью CAW без использования присадочного металла.

Края заготовок плотно прилегают друг к другу, а сплавление достигается с помощью CAW без использования присадочного металла.

Другим применением является пайка оцинкованной стали. Для этого используется бронзовый сварочный пруток. Дуга должна быть направлена на присадочный стержень (а не на заготовку). Это делается для защиты гальванического покрытия. Дуга зажигается на электроде или на набегающей пластине. Низкая сила тока, высокая скорость перемещения, низкое напряжение (малый дуговой промежуток) используются для того, чтобы тепловложение оставалось низким. Расплавленный присадочный стержень наносится на оцинкованную сталь.

Чугун

Чугун можно сваривать угольной дуговой сваркой. Следует использовать предварительный нагрев до 1200°F (650°C), чтобы поддерживать низкую скорость охлаждения. Это необходимо, если металл должен подвергаться какой-либо дальнейшей обработке, такой как сварка или механическая обработка. Если скорость охлаждения не поддерживать низкой, полученный металл сварного шва будет очень твердым.

Медь

Как упоминалось выше, для сварки меди используется угольная дуговая сварка одним электродом. Для этой сварки используется полярность DCEN. DCEP избегают, потому что, как объяснялось в предыдущих параграфах, положительная полярность на электроде вызывает концентрацию тепла на кончике электрода. Это, в свою очередь, может вызвать эрозию угольного электрода и увеличивает нежелательную возможность внедрения углерода в металл сварного шва.

Следует использовать предварительный нагрев до 300–600 °F (150–650 °C) в зависимости от толщины основного металла. Предварительный нагрев необходим, потому что теплопроводность меди очень высока. Это приводит к тому, что тепло из зоны сварки очень быстро рассеивается на прилегающий основной металл.

Используется большая длина дуги, чтобы углерод с электрода мог соединиться с кислородом и образовать углекислый газ. Углекислый газ обеспечивает некоторую защиту расплавленного металла от атмосферных газов. Рекомендуется корневой зазор 1/8 дюйма (3,2 мм) и следует использовать высокую скорость перемещения.

Принципы работы

На следующем рисунке показаны принципы дуговой сварки угольным электродом с одним угольным электродом. Как видно, дуга зажигается между угольным электродом и заготовкой. Тепло дуги нагревает основной металл и создает сварочную ванну. Присадочный металл подается в дугу, так что он плавится и наплавляется металл сварного шва. По мере затвердевания этой ванны образуется металл сварного шва.

Защита дуги от атмосферных газов обеспечивается углекислым газом, выделяющимся в результате дуги. Высокие температуры дуги заставляют углерод, имеющийся в электроде, вступать в реакцию с кислородом, в результате чего образуется двуокись углерода. Из-за этого угольный электрод подвергается быстрой эрозии.

Образующийся при этом углекислый газ вытесняет атмосферные газы из области, окружающей дугу, тем самым защищая металл шва от окисления.

Подобно GTAW, присадочный стержень отдельно вручную подается в сварочную ванну, где он плавится и наплавляется в виде металла сварного шва. Присадочный стержень подается одной рукой, а другая рука используется для управления дугой. При движении дуги вдоль направления сварки дуга удерживается направленной на основной металл, а присадочный стержень подается в ванну. Скорость перемещения и частота подачи наполнителя в ванну расплава определяют форму и размер образующегося наплавленного валика.

Присадочный стержень подается одной рукой, а другая рука используется для управления дугой. При движении дуги вдоль направления сварки дуга удерживается направленной на основной металл, а присадочный стержень подается в ванну. Скорость перемещения и частота подачи наполнителя в ванну расплава определяют форму и размер образующегося наплавленного валика.

Состав наполнителя зависит от состава основного металла. Для пайки и сварки припоем можно использовать бронзовый присадочный металл.

Для получения качественного сварного шва, как и для всех других сварочных процессов, важна очистка основного металла от различного рода загрязнений. На поверхности основного металла в момент сварки не должно быть грязи, масла, жира и т.п. Детали должны быть надежно скреплены зажимами и сварены прихватками.

Углеродная дуговая сварка — очень старый метод сварки, который сегодня не находит широкого промышленного применения.

Заготовки должны быть очищены от смазки, масла, окалины, краски и других посторонних веществ. Две части должны быть плотно сжаты вместе без раскрытия корня. Они могут быть прихватками сварены вместе.

Две части должны быть плотно сжаты вместе без раскрытия корня. Они могут быть прихватками сварены вместе.

Угольные электроды бывают разных размеров: от 1/8 дюйма (3,2 мм) до 5/16 дюйма (8 мм). Размер следует выбирать в зависимости от толщины основного металла. Кончик электрода должен быть сужен для зажигания дуги. Свободная длина электрода, выступающего из электрододержателя, должна составлять от 4 до 5 дюймов (примерно от 100 до 125 мм).

Дуга зажигается, как и при дуговой сварке защищенным металлом, касаясь электродом заготовки и немедленно отводя его на необходимую длину дуги. Длина дуги от ¼ дюйма (6,4 мм) до 3/8 дюйма (9,5 мм) дает наилучшие результаты. Длина дуги должна быть правильной. Слишком короткая длина дуги вызывает чрезмерное науглероживание расплавленного металла, а слишком большая длина дуги вызывает нестабильность дуги, что не дает качественного сварного шва.

Если дуга по какой-либо причине погаснет, ее нельзя снова зажечь в том же месте, где она прервалась. Это приведет к образованию твердого пятна в этом месте. Вместо этого дугу следует перезапустить немного в стороне, после чего ее можно вернуть обратно в намеченную зону.

Это приведет к образованию твердого пятна в этом месте. Вместо этого дугу следует перезапустить немного в стороне, после чего ее можно вернуть обратно в намеченную зону.

Размер сварочной ванны в CAW больше, чем в других процессах, например, в процессе GTAW. Из-за больших размеров сварка в потолочном и вертикальном положениях затруднена. При сварке тонколистового основного металла следует использовать подложку, чтобы свести к минимуму вероятность прожога.

Графики сварки

В следующей таблице указаны рекомендуемые параметры сварки оцинкованного железа различной толщины с использованием присадочного металла из кремнистой бронзы. Следует использовать короткую длину дуги, чтобы не повредить гальванический слой. Кроме того, дуга должна быть направлена на присадочный стержень, а не на основной металл.

Параметры сварки пайкой оцинкованной стали

| Толщина материала | Калибр материала | Размер угольного электрода | Размер присадочного стержня | Сварочный ток (Ампер постоянного тока) | Напряжение дуги (В) (DCEN) |

| 0,024 дюйма (0,6 мм) | 24 | 3/16 дюйма (4,8 мм) | 3/32 дюйма (2,4 мм) | 25-30 | 13-15 |

| 0,030 дюйма (0,8 мм) | 22 | 3/16 дюйма (4,8 мм) | 3/32 дюйма (2,4 мм) | 25-30 | 13-15 |

| 20 | 3/ 16 дюймов (4,8 мм) | 3/32 дюйма (2,4 мм) | 30–35 | 14–16 | |

| 0,048 дюйма (1,2 мм) | 18 | ¼ дюйма (6,4 мм) | 1 /8 дюймов (3,2 мм) | 30–35 | 14–16 |

| 0,060 дюйма (1,5 мм) | 16 | ¼ дюйма (6,4 мм) | 1/8 дюйма (3,2 мм) | 30–35 | 14–16 |

| 0 0,075 дюйма (1,9 мм) | 14 | ¼ дюйма (6,4 мм ) | 1/8 дюйма (3,2 мм) | 30–35 | 14–16 |

| 0,105 дюйма (2,7 мм) | 12 | ¼ дюйма (6,4 мм) | 1/8 дюйма (3,2 мм) | 35-40 | 15-17 |

Параметры сварки для угольной дуговой сварки меди

В следующей таблице указаны рекомендуемые параметры сварки для угольной дуговой сварки меди различной толщины.

| Толщина материала | Размер угольного электрода | Размер присадочного стержня | Сварочный ток (постоянный ток) | Напряжение дуги (В) (DCEN) | 1/16 дюйма (1,6 мм) | 3 /16 дюймов (4,8 мм) | 1/8 дюйма (3,2 мм) | 90 | 40 |

| 5/64 дюйма (2,0 мм) | 1/4 дюйма (6,4 мм) | 5/32 дюйма (4,0 мм) | 120 | 40 |

| 3/32 дюйм (2,4 мм) | 1/4 дюйма (6,4 мм) | 5/32 дюйма (4,0 мм) | 135 | 40 |

| 7/64 дюйм (2. 8 мм) | 1/4 дюйма ( 6,4 мм) | 5/32 дюйма (4,0 мм) | 140 | 40 |

| 1/8 дюйма (3,2 мм) | 1/4 дюйма (6,4 мм) | 3/16 дюйма (4,8 мм) | 150 | 45 |

| 9/64 дюйма (3,6 мм) | 1/4 дюйма (6,4 мм) | 3 /16 дюймов (4,8 мм) | 160 | 45 |

| 5/32 дюйма (4,0 мм) | 1/4 дюйма (6,4 мм) | 3/16 дюйма (4,8 мм) | 165 | 45 |

| 11/64 дюйма (4,4 мм) | 1/4 дюйма (6,4 мм) | 3/16 дюйма (4,8 мм) | 170 | 45 |

| 3/16 дюйма (4,8 мм) | 1/4 дюйма (6,4 мм) | 3/16 дюйма (4,8 мм) | 185 | 45 |

| 13/64 дюйма (5,2 мм) | 5/16 дюйма (7,9 мм) | 1/4 дюйма (6,4 мм) | 200 | 45 |

| 7/32 дюйма (5,6 мм) 90 142 | 5/16 дюйма (7,9 мм) | 1/4 дюйма (6,4 мм) | 200 | 45 |

| 15/64 дюйма (6,0 мм) | 5/16 дюйма (7,9мм) | 1/4 дюйма (6,4 мм) | 205 | 45 |

| ¼ дюйма (6,4 мм) | 5/16 дюйма (7,9 мм) 9014 2 | 1/4 дюйма (6,4 мм) | 215 | 45 |

| 17/64 дюйма (6,7 мм) | 5/16 дюйма (7,9 мм) | 1/4 дюйма (6,4 мм) | 225 | 45 |

| 9/32 дюйма (7,1 мм) | 5/16 дюйма (7,9 мм) | 5/16 дюйма (7,9 мм) | 250 | 50 |

| 5/16 дюйма (7,9 мм) | 5/16 дюйма (7,9 мм) | 5/16 дюйма (7,9 мм) | 250 | 50 | 9015 3

| 11/32 дюйма (8,7 мм) | 5/16 дюйма (7,9 мм) | 5/16 дюйма (7,9 мм) | 255 | 50 |

| 3/8 дюйма (9,5 мм) | 9014 1 5/16 дюйма (7,9 мм)5 /16 дюймов (7,9 мм) | 270 | 50 | |

| 13/32 дюйма (10,3 мм) | 5/16 дюйма (7,9 мм) | 5/16 дюйма (7,9 мм) | 290 | 50 |

| 7/16 дюйма (11,1 мм) | 3/8 дюйма (9,5 мм) 9014 2 | 3/8 дюйма (9,5 мм) | 300 | 50 |

| 15/32 дюйма (11,9 мм) | 3/8 дюйма (9,5 мм) | 3/8 дюйма (9,5 мм) | 310 | 50 |

| ½ дюйма (12,7 мм) | 3/8 дюйма (9,5 мм) | 3/8 дюйма (9,5 мм) | 325 | 50 |

Сварочные токи для угольных электродов

В следующей таблице указаны рекомендуемые значения силы тока для различных диаметров угольных и графитовых электродов.

| Размер электрода | Сила тока для угольных электродов | Сила тока для графитовых электродов | 1/8 дюйма (3,2 мм) | 15-30 | 15-35 |

| 3/16 дюйма (4,8 мм) | 25-55 | 25-60 |

| 50-85 | 50- 90 | |

| 5/16 дюйма (7,9 мм) | 75-115 | 80-125 |

| 3/8 дюйма (9,5 мм) | 9 0141 100-165110-165 | |

| 7 /16 дюймов (11 мм) | 125-185 | 140-210 |

| ½ дюйма (12,7 мм) | 150-225 | 170-260 |

| 5/8 дюйма (15,9 мм) | 200-310 | 230-370 |

| ¾ дюйма (19 мм) | 250-400 | 290- 490 |

| 7/8 дюйма (22,2 мм) | 300-500 | 400-750 |

Вариации процесса

В основном есть два Варианты угольной дуговой сварки. Один, угольная сварка двойными угольными электродами. Во-вторых, строжка и резка угольной дугой.

Один, угольная сварка двойными угольными электродами. Во-вторых, строжка и резка угольной дугой.

Дуговая сварка угольным электродом с двумя электродами

В этом варианте, как следует из названия, используются два угольных электрода вместо одного. Дуга зажигается между этими двумя электродами. Держатель электрода специально изготовлен для этого процесса, так что он может одновременно вмещать два электрода. Как и в версии с одним электродом, наполнитель может использоваться или не использоваться. Этот процесс также используется для пайки. Этот процесс не имеет особых преимуществ по сравнению с другими широко используемыми процессами сварки. Процесс довольно медленный, поэтому в промышленности он широко не используется.

Два электрода одинаково выступают из держателя. Один из электродов подвижный, а другой нет. Оба электрода крепятся к держателю винтами. Когда подвижный электрод приближается к другому электроду, зажигается дуга. Тепло этой дуги используется для создания лужи расплавленного металла.

Электроды располагаются под таким углом, чтобы генерируемая дуга была направлена в сторону от места соединения двух электродов и направлена на заготовку. Дуга более «мягкая», чем дуга, полученная с использованием одноэлектродного CAW. Температура этой дуги, создаваемой в двухэлектродном CAW, варьируется от 8000°F до 9°С.000°F (от 4427°C до 5000°C).

В отличие от CAW с одним электродом, который может работать только с постоянным током, двойной электрод может работать и с переменным током. При переменном токе оба электрода разрушаются с одинаковой скоростью. Когда постоянный ток используется в установке с двумя электродами, один из электродов (тот, который подключен к положительной клемме) должен быть на один размер больше другого (поскольку он быстрее разрушается), чтобы оба электрода потреблялись с одинаковой скоростью.

Двойной электрод CAW можно использовать не только для сварки, пайки и т. д., но и для других применений, требующих нагрева детали. Например, его можно использовать в качестве источника тепла на наружном диаметре труб, требующих гибки, или других подобных частях, требующих формовки. В следующей таблице указаны параметры сварки для различных толщин основного металла при использовании двухэлектродной угольной дуговой сварки.

В следующей таблице указаны параметры сварки для различных толщин основного металла при использовании двухэлектродной угольной дуговой сварки.

| Толщина основного металла | Диаметр угольного электрода | Сварочный ток (А) | Напряжение (В) |

| 1/16 дюйма (1. 6 мм) | ¼ дюйма (6,4 мм) | 55 | 35-40 |

| 1/8 дюйма (3,2 мм) | 5/16 дюйма (7,9 мм) | 75 | 35 |

| ¼ дюйма (6,4 мм) | 3/8 дюйма (9,5 мм) | 95 | 35 |

| Более ¼ дюйма (более 6,4 мм) | 3/8 дюйма (9,5 мм) | 120 | 35 |

Угольная дуговая резка

В этом процессе тот же принцип, что используется для сварки угольным электродом, используется для резки металлов. Подобно газовой резке, тепло дуги плавит металл, падающий под действием силы тяжести. Более высокие толщины требуют большего подвода тепла для этого режущего действия. Кроме того, металл более высокой прочности и твердости требует больших затрат тепла.

Более высокие толщины требуют большего подвода тепла для этого режущего действия. Кроме того, металл более высокой прочности и твердости требует больших затрат тепла.

Как и двухэлектродная CAW, резка угольной дугой также не получила широкого распространения в промышленности. Это связано с тем, что качество полученного реза не слишком хорошее. Получается рваный край среза. Для сравнения, газовая резка дает более острые кромки. Кроме того, этот процесс довольно медленный. Следовательно, он используется только тогда, когда оборудование для других процессов резки недоступно.

Речь шла о сварке угольной дугой. Пожалуйста, поделитесь своими наблюдениями в разделе комментариев ниже.

См. также:

- Сварка оплавлением (FW)

- Дуговая сварка под флюсом (SAW)

Что такое дуговая сварка углеродом? Работа и использование

8 февраля 2023 г. 8 февраля 2023 г. | 20:12

Дуговая сварка углеродом — важный и надежный метод сварки, используемый сегодня во многих отраслях промышленности. Этот метод сварки использует электрический ток, который проходит между двумя электродами, создавая сильное тепло, плавящее металл во время его обработки. В этом сообщении блога мы рассмотрим основы углеродной дуговой сварки, для чего она используется и как с ней начать.

Этот метод сварки использует электрический ток, который проходит между двумя электродами, создавая сильное тепло, плавящее металл во время его обработки. В этом сообщении блога мы рассмотрим основы углеродной дуговой сварки, для чего она используется и как с ней начать.

Что такое углеродная дуговая сварка?

Дуговая сварка угольным электродом — популярный вид сварки, при котором электрическая энергия используется для выработки тепла дугой между угольным электродом и заготовкой. Электричество и давление, обеспечиваемые дугой, плавят и сплавляют материал, создавая прочную связь при его охлаждении. Этот процесс требует, чтобы опытные сварщики обеспечивали безопасность, так как температура часто превышает 6000 ° F и испаряет флюс, образуя токсичные пары. Однако при правильном выполнении дуговая сварка углеродом обеспечивает превосходные характеристики, такие как лучшее проплавление или превосходный внешний вид валика. В целом, это трудоемкое, но эффективное решение для многих приложений, от тяжелой промышленности до проектов тонкого изготовления.

Как работает дуговая сварка углеродом?

При угольной дуговой сварке электрический ток проходит между двумя электродами, обычно изготовленными из меди или других металлов, которые удерживаются близко друг к другу. Когда ток проходит между двумя электродами, между ними возникает искра, которая создает очень высокую температуру (до 8000 градусов по Фаренгейту), которую можно использовать для расплавления и соединения металлических частей. Затем расплавленный металл охлаждается и затвердевает в единый кусок металла. Интенсивность искры можно регулировать в зависимости от типа металла и толщины.

Для чего используется углеродная дуговая сварка?

Углеродная дуговая сварка обычно используется в строительных проектах, таких как мосты или корабли, поскольку она позволяет быстро и эффективно соединять большие куски металла. Он также используется при ремонте и техническом обслуживании автомобилей из-за его способности сваривать более толстые материалы, чем другие методы, такие как кислородно-ацетиленовая сварка или сварка MIG. Кроме того, этот тип сварки часто используется в промышленных условиях, где большое количество тяжелой техники нуждается в ремонте или обслуживании на регулярной основе.

Кроме того, этот тип сварки часто используется в промышленных условиях, где большое количество тяжелой техники нуждается в ремонте или обслуживании на регулярной основе.

Начало работы с угольной дуговой сваркой

Если вы хотите узнать больше о угольной дуговой сварке или начать работать с ней самостоятельно, в Интернете есть несколько ресурсов, которые могут вам помочь. Прежде чем вы начнете работать с электричеством, вам потребуются некоторые базовые средства защиты, такие как защитные очки и перчатки, но после этого вам потребуются некоторые специальные инструменты, такие как электроды и источник питания для ваших дуг. В зависимости от вашего уровня опыта вы можете начать с практики на металлоломе, прежде чем приступать к каким-либо реальным проектам, поэтому убедитесь, что у вас есть под рукой несколько кусочков металлолома! Кроме того, если возможно, попробуйте пройти курсы у опытных профессионалов, которые могут показать вам правильные методы безопасного и эффективного использования этого мощного инструмента.

При обратной полярности наблюдается недостаточно устойчивое горение дуги, неудовлетворительное формирование шва, происходит науглероживание наплавленного металла, электрод сильно разогревается на большой длине, что приводит к увеличению его испарения;

При обратной полярности наблюдается недостаточно устойчивое горение дуги, неудовлетворительное формирование шва, происходит науглероживание наплавленного металла, электрод сильно разогревается на большой длине, что приводит к увеличению его испарения;