Выпрямитель постоянного тока для точечной контактной сварки

Точечную сварку можно встретить не только на производстве, но и в бытовых условиях. Преимущества выбора такого вида сварки заключается в ее надежности. Данным способом крепления легко соединить разноуглеродные стали, цветной металл. При этом, можно строить практически любые конфигурации и совмещения с металлами.

Позволяет создавать изделие под любые фантазии и потребности.

Чаще всего, точечная сварка получила широкое применение в ремонте кабелей и бытовой техники. Точечная сварка позволяет производить ремонт аккумуляторов и других мобильных переносных устройств.

Технология сварки аккумуляторов достаточно проста, пример можно посмотреть по видео ниже.

Весь процесс сварки заключается в нагреве рабочей металлической поверхности до пластичного состояния. В таком состоянии изделия легко деформируются и соединяются.

Для обеспечения качества требуется постоянное проведение процесса плавления. Непрерывность и определенная скорость рабочего темпа, сила нажатия являются ключевыми в работе. В дальнейшем эти параметры характеризуют качество изделий.

Основой принципа работы данной сварки служит преобразование электрической энергии в тепловую. Под воздействием тепла металлическая поверхность подвергаются плавлению.

Контакт электродов следует помещать в местах соединения 2 рабочих поверхностей деталей, необходимых для закрепления.

Застывание расплавленной массы происходит в момент отключения тока. Тем самым, исключается эффект растекания поверхности швов. Поэтому, данный вид сварки носит название точечный.

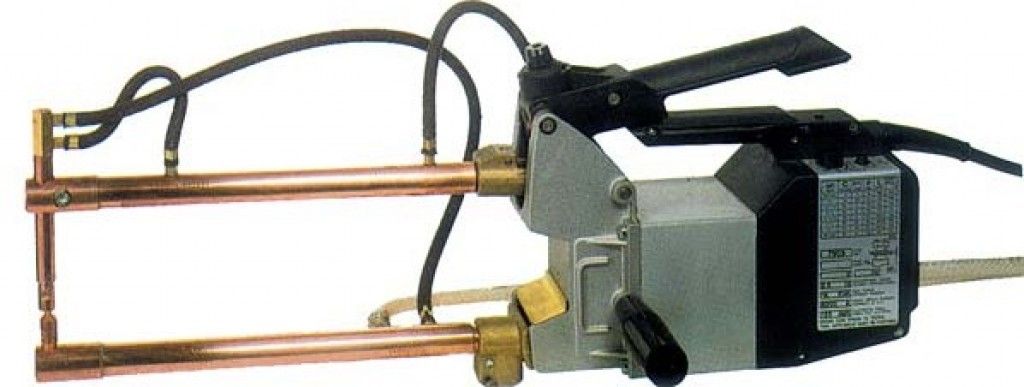

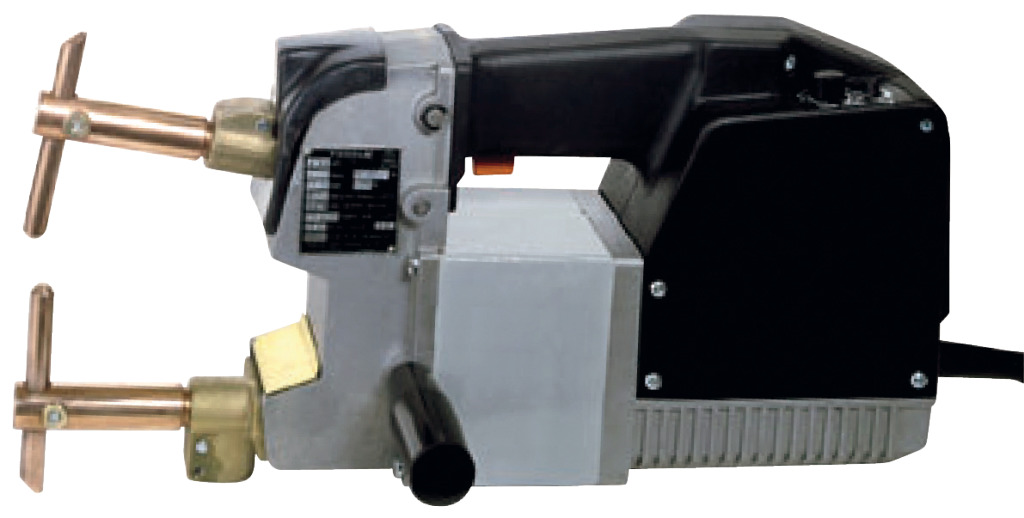

Присоединение частей деталей осуществляется за счёт закрепления поверхности при помощи специальных клещей. Которые, подразделяются на подвесные и ручные.

- Подвесные. Получили широкое применение в условиях завода и промышленных предприятий, подлежат многократному использованию.

- Ручные. Основной функцией служит передача электротока на электроды.

- Высокая скорость работы;

- Наивысшая степень электробезопасности;

- Обеспечение качественного соединения;

- Изготовить устройство для сварки можно в ручную.

Вся система построена на элементарной передаче тепла в целях плавления металла в местах закрепления. На качество сварки может повлиять плохая очистка поверхности, видимые окислы.

Ознакомиться с техпроцессом можно по ссылке на видео.

Пользуясь законом теплопроводности, следовало бы учитывать этот параметр для большинства распространенных металлов. Параметры теплопроводности для некоторых из них представлены ниже в таблице.

Температура плавления, Сᵒ

Железо (низкоуглеродистая сталь)

- Теплопроводность;

- Электропроводимость;

- Механическая прочность;

- Скорость обработки.

Электроды недолговечны и требуют бережного отношения. При постоянном воздействии температурного режима, необходимо прерываться. Данная возможность позволяет остыть электродам и свариваемой поверхности. Таким образом, продлевается ресурс электродов.

Диаметр электродов влияет на характеристику силы тока, а соответственно и на качество шва. Диаметр сечения электрода подбирается исходя из толщины рабочей поверхности. Электрод должен быть приблизительно в два раза толще закрепляемых изделий.

Контактная сварк а позволяет проводить работы в обычных домашних условиях. Но, чаще всего, этот способ широко применяется в промышленности.

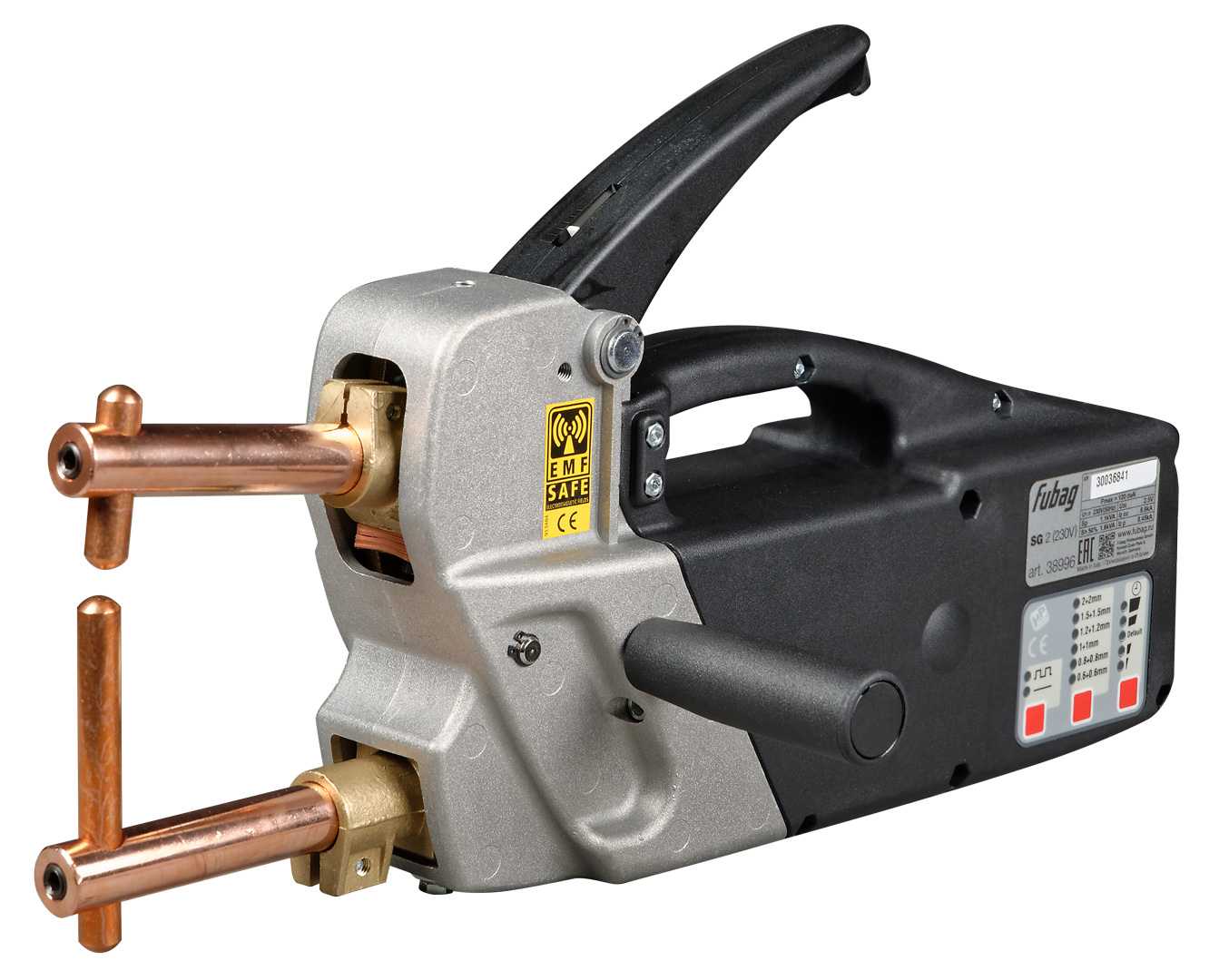

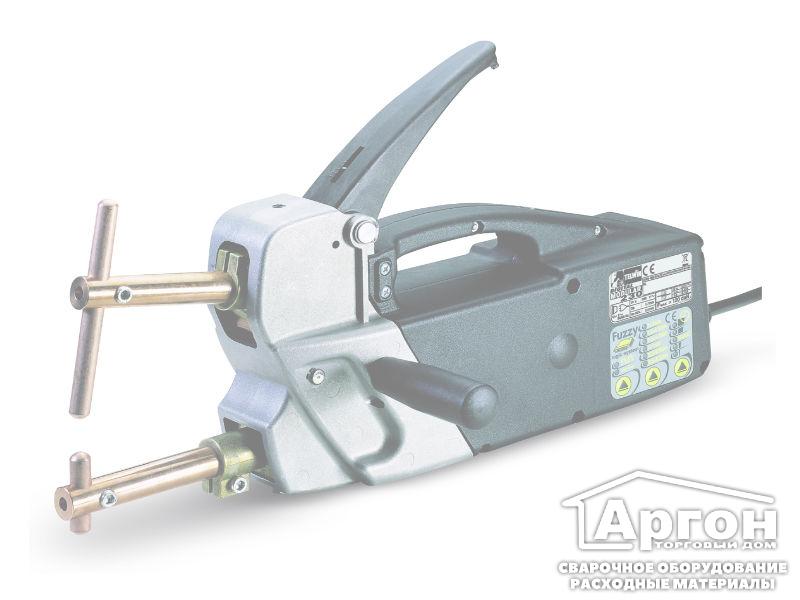

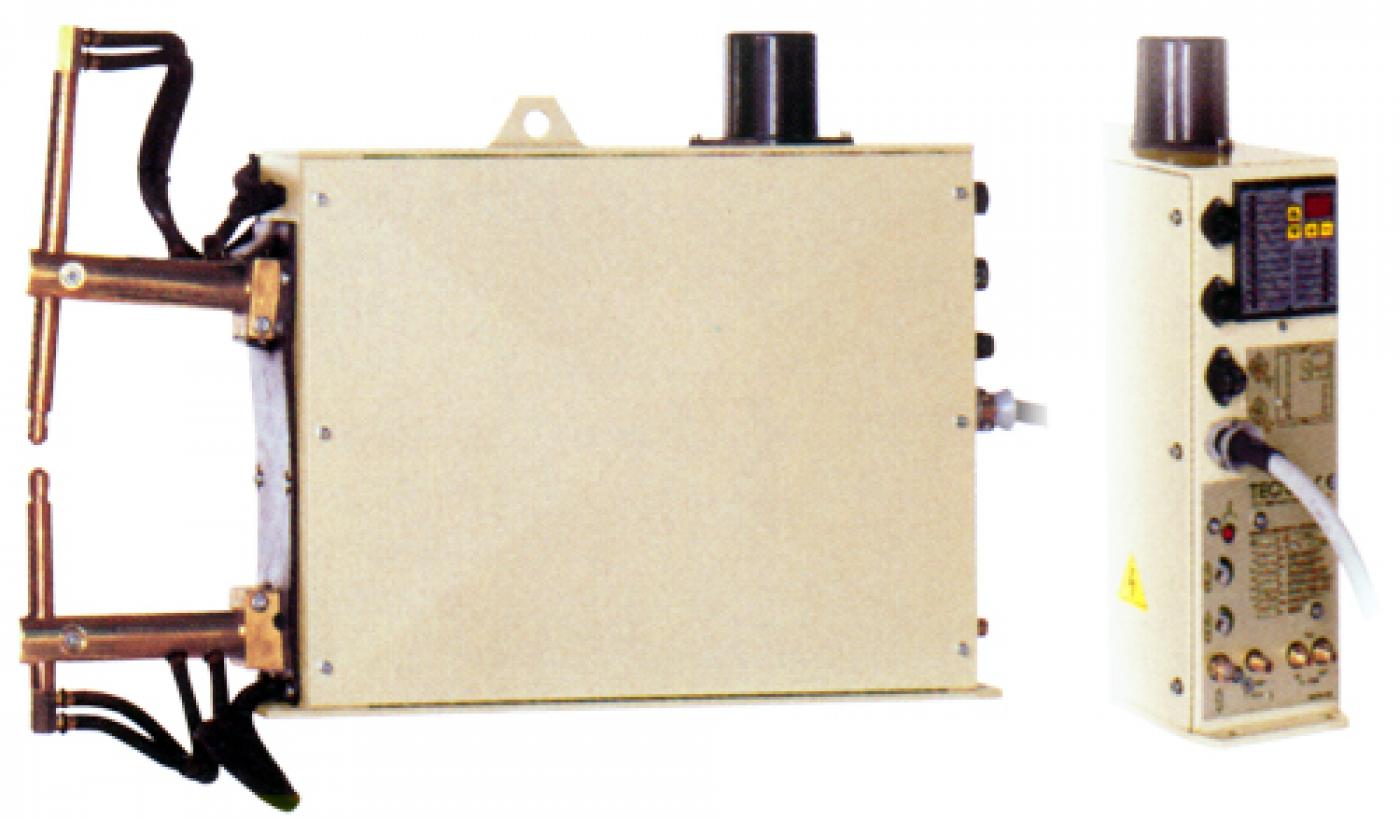

Заводы-изготовители позаботились о том, чтобы домашних условиях не присутствовали громоздкие аппараты по точечной сварке. Уже давно придуманы компактные мобильные устройства. Их предназначение заключается в ремонте домашней бытовой техники.

Такое устройство получило название споттер. Устройство оснащено двумя выводами, предназначенными для закрепления одного из них к рабочей поверхности изделия. Второй же вывод подводится к электроду.

Устройство оснащено двумя выводами, предназначенными для закрепления одного из них к рабочей поверхности изделия. Второй же вывод подводится к электроду.

В данной конфигурации в клещах нет необходимости. Источник тока должен располагаться на достаточно близком расстоянии от места проведения работ.

Не стоит обращать на малогабаритное устройство, она достаточно функционально для своего размера.

Наиболее простые устройства используют однофазный ток. Но надеяться на то, чтобы закрепить деталь более одного миллиметра не стоит. Закрепление более сложных деталей производится с привлечением дополнительного трансформатора.

Стоимость споттеров достаточно невелика. В самой дорогой категории находятся инверторные.

Как правило, бытовые устройства не требует больших мощностей. Поэтому, можно обойтись и самодельным аппаратом.

Точечная сварка отличается своим качеством шва. В большинстве случаев, чтобы его разрушить требуется применение серьезных механических воздействий. Чаще всего, для этого используются сверла.

Чаще всего, для этого используются сверла.

Если существует такая потребность, есть желание сделать устройство самому, то собрать его вполне возможно в домашних условиях.

Размеры аппарата по точечной сварке зависит, прежде всего, от потребностей. Наиболее удобными выступают устройства со средними габаритами.

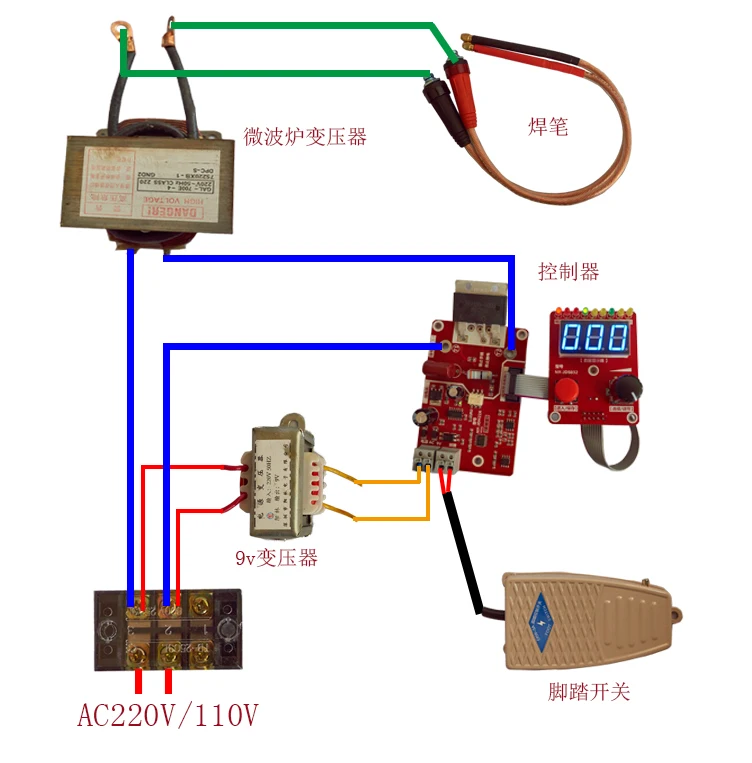

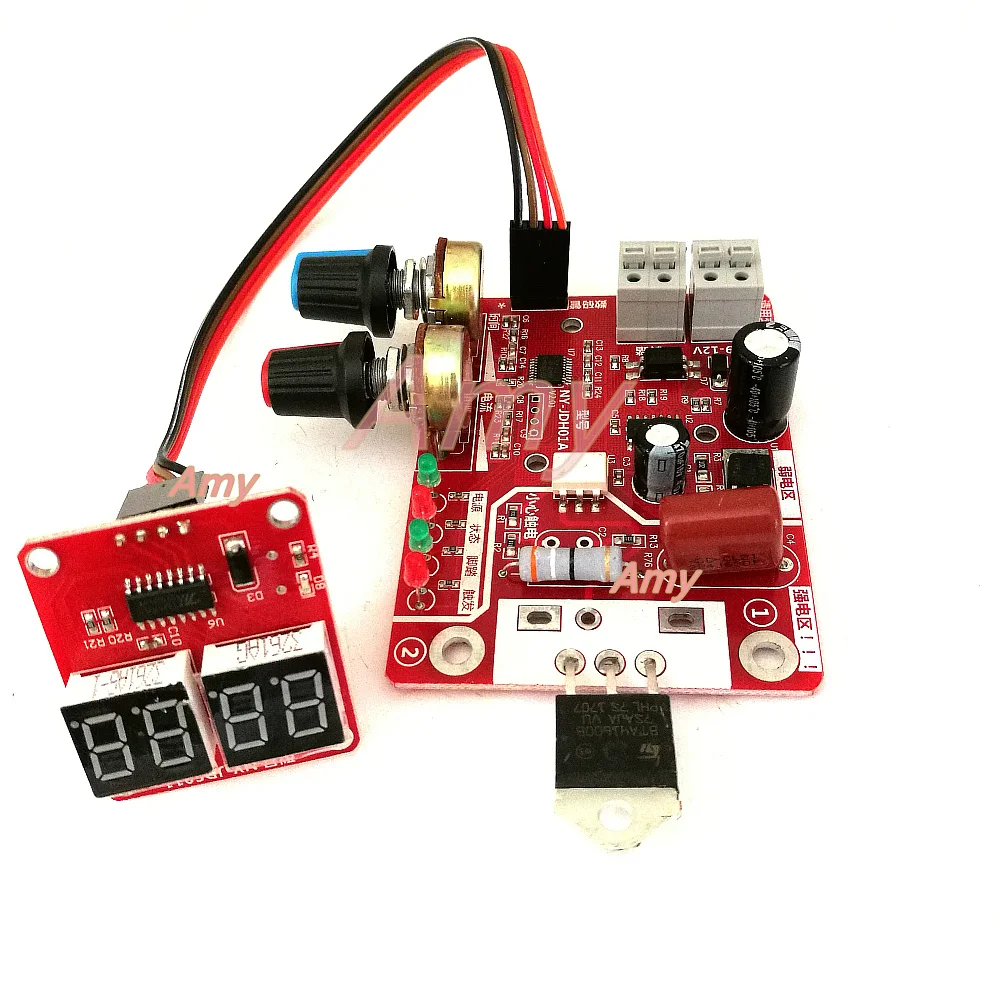

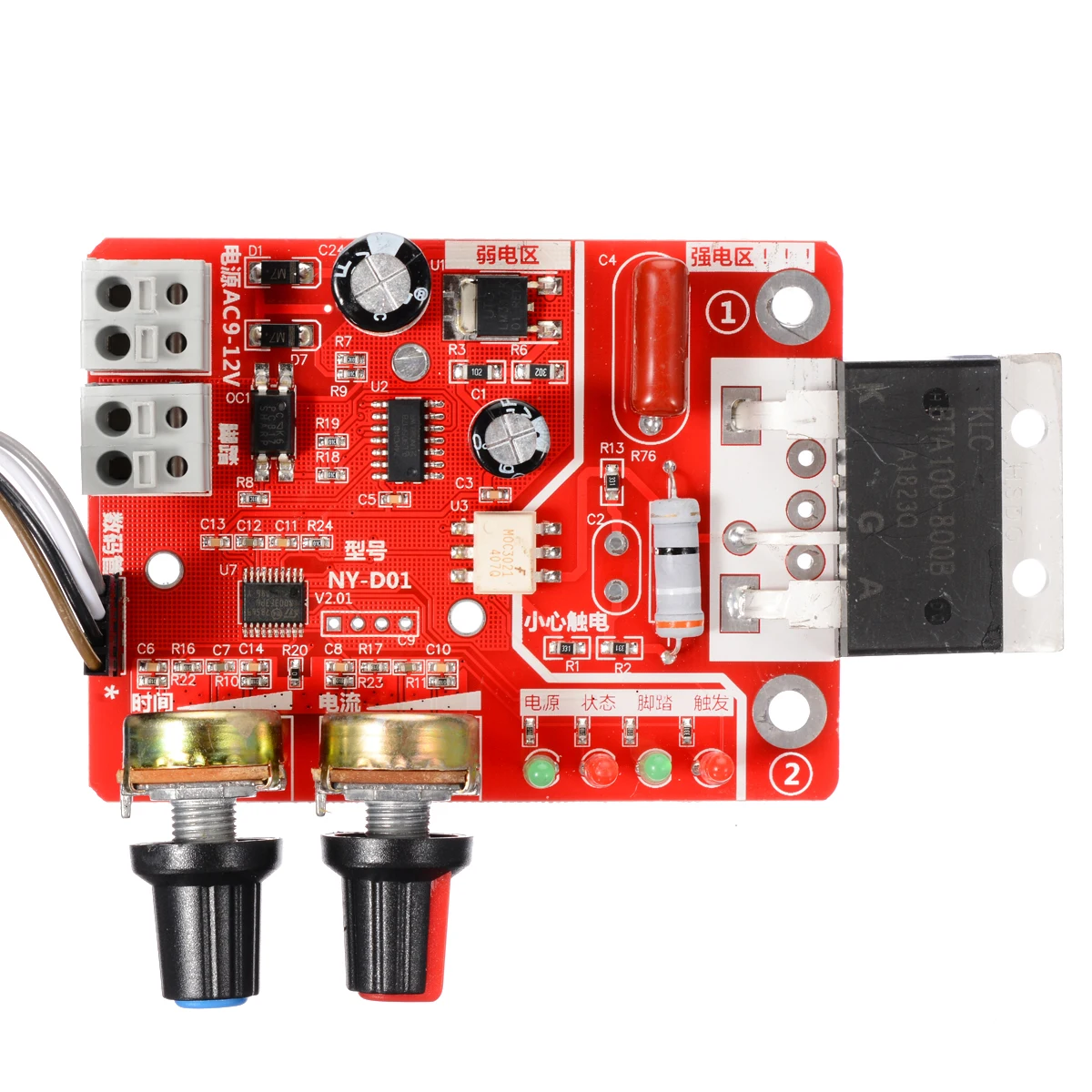

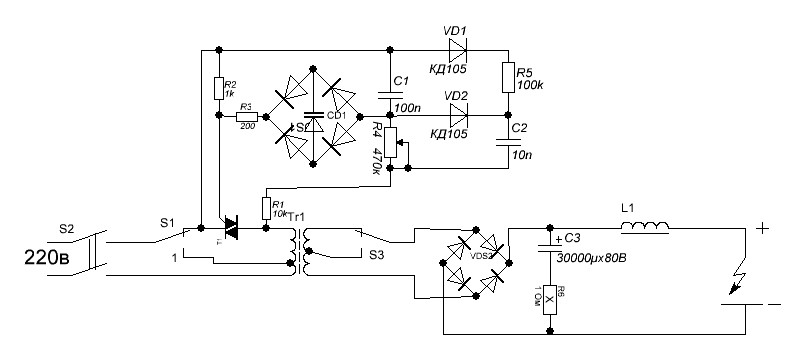

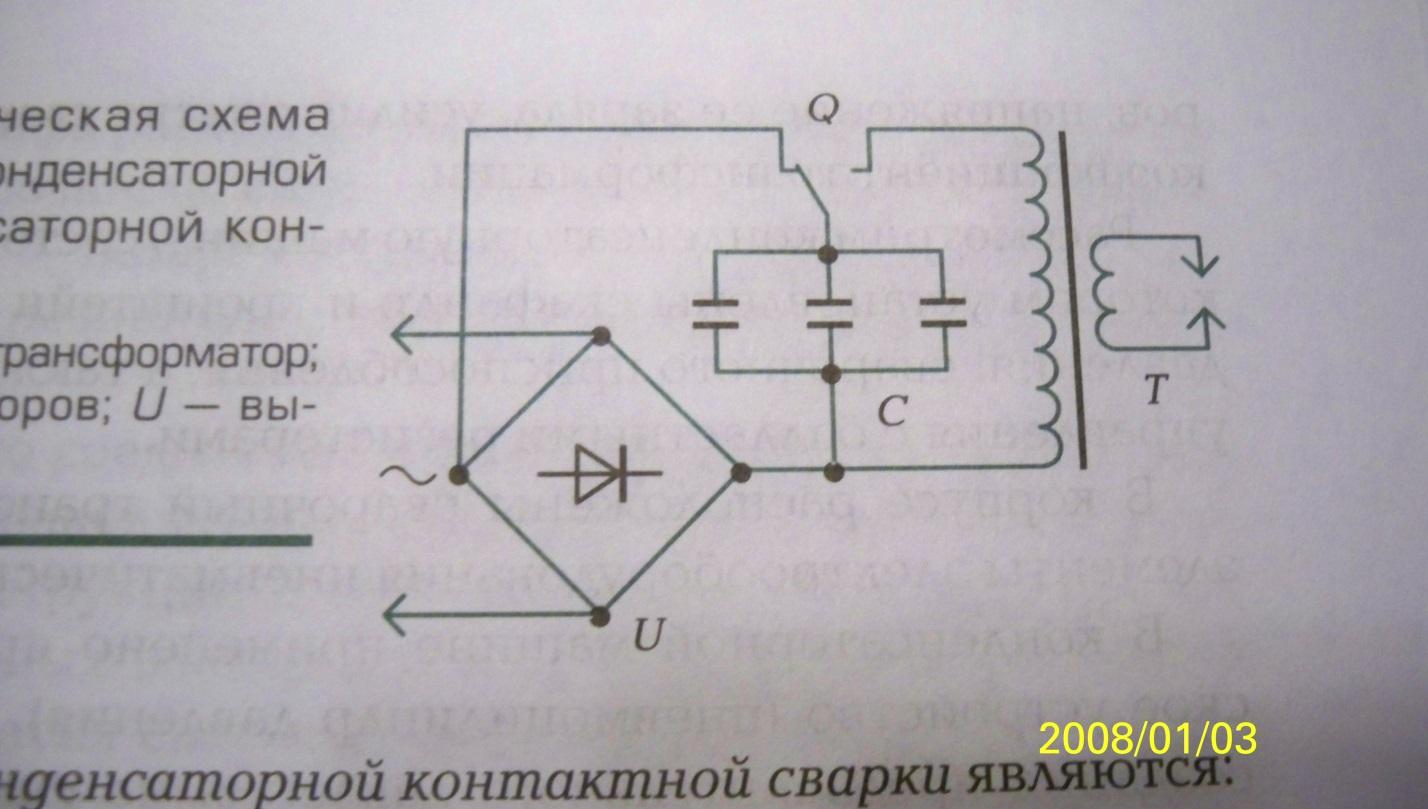

Рисунок. Схема сварочного аппарата по точечной сварке.

Работа устройства заключается на принципе Ленца-Джоуля. Требования физического закона гласит, что проводник должен вырабатывать тепло в количестве равным пропорции с сопротивлением проводника, а также квадратом тока и затраченного времени.

К такому схемному решению обязательна установка выпрямительного моста. Через тиристорный мост происходит заряд конденсатора. Первый тиристор выступает в качестве катода.

Конденсаторный блок является своеобразной защитой и служит в качестве высвободителя тока. Создается принцип качели, постоянная зарядка и разрядка конденсаторов. Данный принцип позволяет создавать эффект точечной пайки. Шов равномерно и своевременно остывает, не позволяя расплываться металлу.

Шов равномерно и своевременно остывает, не позволяя расплываться металлу.

Для увеличения мощности в схему, также добавляются дополнительный тиристор с реле выключения.

Важной деталью сварочного аппарата служит трансформатор. Минимальное значение по мощности должно составлять 750 Вт.

Видео по созданию собственноручного устройства.

Создать устройство можно при помощи инвертора. Прежде чем, приступать к цели, необходимо обладать некоторыми навыками в области электротехники.

Более простой считается схема с использованием трансформатора взамен инвертора. Но такие устройства недостаточно мощные, чтобы производить работы с металлами достаточной толщины более 1 мм.

Шаги создания устройства

- Извлечь трансформатор из ненужной микроволновки;

- Избавиться от вторичной обмотки, креплений, шунтов;

- Произвести вторичную обмотку более толстым проводом, чем в первичной;

- Проверить собранное устройство на утечку тока;

- Утечки устранять изоляцией при помощи ленты;

- Проверить силу тока.

Значение должно быть не более 2 кА.

Значение должно быть не более 2 кА.

В качестве наконечников или электродов более всего подходит медный провод значительной толщины. Наконечники затачиваются и закрепляются.

Далее необходимо установить тумблер выключателя. Трансформатор следует закрепить к основанию. Для защиты устанавливается заземление. Соединения должны быть изолированы.

Почти весь прошлый век сварочные работы производились на переменном токе, если не использовалась газосварка. Это было связано с тем, что более простого и недорогого сварочного оборудования не было в промышленности и строительстве.

Сварочный аппарат переменного тока представлял собой мощный понижающий трансформатор с регулятором тока в виде подвижной вторичной обмотки или дополнительных отводов в ней же. Это были надежные, простые устройства, при этом очень тяжелые и габаритные. Но благодаря развитию полупроводниковой техники появилась возможность создать сварочный аппарат постоянного тока, который по потребительским свойствам лучше своего «переменчивого» собрата.

Преимущества и недостатки

Применение постоянного тока позволяет получать шов лучшего качества благодаря тому, что электрическая дуга стабильна. Нет переходов через ноль, как у аппарата переменного тока, поэтому нет брызг.

Возможность использования прямой и обратной полярности позволяет варить нержавеющую сталь, цветные металлы, то есть электродуговая сварка постоянным током имеет более широкий диапазон применения при прочих равных условиях. При использовании инверторов сварочный аппарат получается значительно меньше по габаритам и весу.

Недостатками являются относительно высокая стоимость (по сравнению с аппаратами переменного тока) и чувствительность к пыли. Приходится часто чистить внутренние блоки.

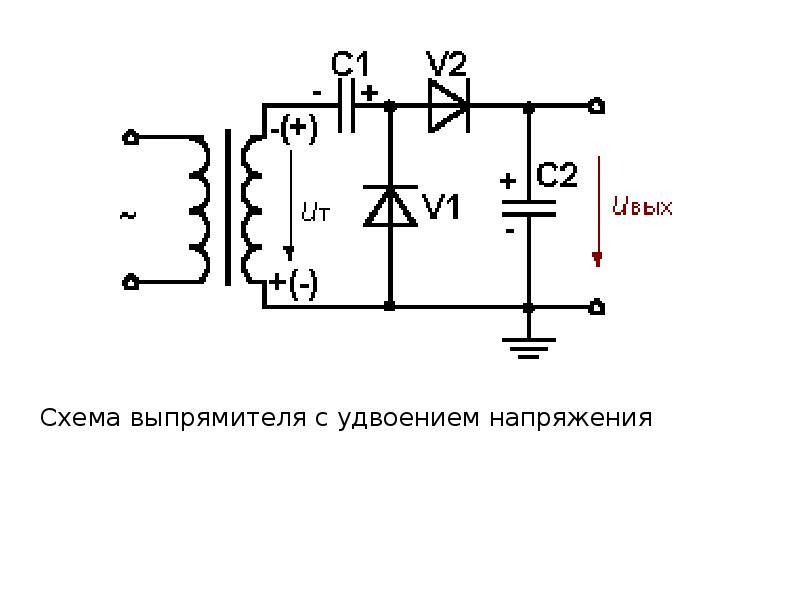

Приборы на трансформаторах

Первые модели аппаратов для сварки постоянкой были развитием приборов переменного тока. Дополнительно к сварочному трансформатору на выходе вторичной обмотки монтировали диодный выпрямитель, выполненный по мостовой схеме, затем подключали мощные конденсаторы для уменьшения пульсаций и дроссель для получения более стабильной дуги.

От однофазной или трехфазной сети переменное напряжение поступало на первичную обмотку понижающего трансформатора. На выходе вторичной получалось напряжение порядка 70 В на холостом ходу, дальше поступало на выпрямитель и сварочный электрод.

При замыкании электрода на массу и последующем отрыве на небольшое расстояние (примерно 5 мм) возникала электрическая дуга. Сварщику оставалось вести электрод вдоль будущего шва со скоростью необходимой для образования сварочной ванны.

Инверторы

По дрогу принципу работают сварочные инверторы, которые тоже относятся к аппаратам постоянного тока. Преобразования в них происходят несколько по-другому.

Входное сетевое напряжение 220 В сразу преобразуется выпрямителем в постоянный ток. С помощью фильтра низких частот пульсации сглаживаются, и ток, в качестве питающего, поступает на задающий генератор, силовые биполярные или полевые транзисторы.

Генератор вырабатывает сигнал частотой от 40 до 80 кГц. Изменение частоты переменным резистором, выведенным на лицевую панель, позволяет регулировать силу сварочного тока. Эта частота поступает на управляющие входы силовых транзисторов, на выходе в результате получается импульсный ток той же частоты.

Эта частота поступает на управляющие входы силовых транзисторов, на выходе в результате получается импульсный ток той же частоты.

Для дальнейшего преобразования он пропускается через конденсаторы, чтобы получился высокочастотный переменный ток. Затем он подается на понижающий трансформатор.

С вторичной обмотки снимается пониженное напряжение высокой частоты. Благодаря этому не требуются такие громоздкие преобразователи (понижающие трансформаторы низкой частоты). Сварочный пост в таком случае получается компактным и эргономичным.

Получившийся высокочастотный ток вновь выпрямляется диодным мостом и превращается в постоянный. Для уменьшения пульсаций устанавливаются батареи конденсаторов, а для мягкости дуги – дроссель. Благодаря электронной схеме управления силой сварочного тока и напряжения, отсутствуют проседания мощности и нестабильность дуги.

Сварочный ток не зависит от изменения сетевого напряжения. Шов получается качественным. Сварщику гораздо легче работать таким сварочным аппаратом. Единственно, при пользовании электросваркой необходимо соблюдать требования к присадочной проволоке.

Единственно, при пользовании электросваркой необходимо соблюдать требования к присадочной проволоке.

Электроды для сварки нужно использовать те, которые рекомендуются для данного вида металла. Диаметр необходимо выбирать исходя из толщины свариваемого материала.

Какие электроды использовать

Подбирая электроды для сваривания деталей постоянным током, в первую очередь необходимо убедиться в наличии сертификатов соответствия.

Они должны быть подтверждены соответствующими организациями типа «Центра стандартизации и метрологии» с соответствующими лицензиями. Дальше нужно выбирать электроды с учетом мощности сварочного аппарата, толщиной свариваемых деталей и вида металла. Среди многочисленных марок можно выделить такие:

- для сварки постоянным током низкоуглеродистых и низколегированных сталей подойдут электроды УОНИ13/45. Ими хорошо варить сосуды, работающие под давлением, толстостенные детали, а также заваривать дефекты литья;

- электродами УОНИ 13/55 также варят низкоуглеродистые и низколегированные стали.

Используют при сварке сосудов высокого давления и стальных конструкций;

Используют при сварке сосудов высокого давления и стальных конструкций; - электродами ОЗС-12 ГОСТ 9467-75 варят ответственные конструкции из низкоуглеродистой стали. Сваривание производится во всех положениях, кроме вертикального шва;

- ОЗС- 4 можно варить по окисленной поверхности с теми же сталями.

Перечисленные выше марки наиболее универсальные и простые в использовании. Их можно быстро зажечь и обеспечить стабильную дугу, поддерживаемую постоянным током.

Для средне и высоколегированных сталей применяются специальные электроды. Они имеют состав близкий к марке свариваемой стали.

Перед применением электродов необходимо убедиться, что они сухие, без сколов обмазки. Правильный подбор марки и диаметра, силы сварного тока обеспечит получение качественного сварного шва. Все необходимые данные имеются в инструкции по эксплуатации на сварочный аппарат и паспорте на электроды.

Самостоятельное изготовление

Сварочный аппарат постоянного тока имеет смысл делать своими руками, если есть запас полупроводниковых приборов подходящих по номиналам. При использовании трансформаторной традиционной схемы преобразования тока все будет достаточно дешево.

При использовании трансформаторной традиционной схемы преобразования тока все будет достаточно дешево.

Если решили собирать инверторный аппарат, то покупка силовых транзисторов выйдет в копеечку, проще купить готовый инвертор.

Выпрямитель

Постоянный сварочный ток в самодельных аппаратах обычно рассчитывают на 160-200 ампер. Для этого оптимальными будут выпрямительные диоды В200 соединенные по мостовой схеме.

Нужно только учесть, что корпус от внутренностей у диода не изолирован, то есть при подаче напряжения на выводы, корпус тоже окажется под напряжением.

Так как они сильно греются при работе, то их устанавливают на радиаторы. Они должны быть изолированы друг от друга, корпуса сварочного оборудования и других элементов схемы.

Если в распоряжении имеются диодные мостовые сборки, то это еще лучше, поскольку схему будет проще собирать. У них прямой ток порядка 35-50 А. Если требуется мост помощнее, то сборки можно спаривать, ставить параллельно.

Надежность такого соединения меньше, чем у одиночного диода из-за разброса параметров, но если установить с запасом, то все будет замечательно. Корпуса у них не под напряжением, поэтому можно устанавливать на один радиатор.

Корпуса у них не под напряжением, поэтому можно устанавливать на один радиатор.

Другие компоненты

Самодельный сварочный аппарат постоянного тока трансформаторного типа состоит из понижающего трансформатора мощностью от 7 кВт и выше, выпрямительного моста на диодах типа В200, ВЛ200 или нескольких мостовых диодных сборок, набора электролитических конденсаторов общей мощностью 30000 мкФ и дросселя. Для охлаждения диодов применяются алюминиевые радиаторы и вентилятор.

Все контакты рекомендуется делать пайкой для уменьшения переходных сопротивлений в местах соединений. Сварочный трансформатор будет иметь различные габариты в зависимости от мощности и используемой частоты преобразования. Это необходимо учесть при конструировании корпуса или его подборе.

Сварочные кабели должны подсоединяться к устройству через болтовое соединение. В таком варианте исполнения практически отсутствуют регулировки сварки постоянным током.

Если в наличии имеется сварочный аппарат переменного тока, то добавив выпрямительную схему можно получить устройство постоянного тока, но уже с регулировками по переменному напряжению, что тоже хорошо.

Изготовление сварочного аппарата инверторного типа под силу людям, разбирающимся в электронике. Здесь нет такого большого разброса по параметрам, как в трансформаторном аппарате.

Схемы достаточно сложные для начинающего радиолюбителя, но при соблюдении всех правил пайки микросхем и полупроводниковых приборов, особенно полевых транзисторов, можно сделать аппарат требуемых параметров.

Точечная контактная сварка отличается от привычной дуговой тем, что металл плавится не при высокой температуре электродуги, возникающей между электродом и свариваемым металлом, а за счет прохождения тока сквозь контакт двух свариваемых деталей. Этими деталями могут быть тонкие листы металла, проволока, пластины. Они прочно сжимаются специальными механическими приспособлениями и сквозь место соединения пропускается импульсный ток высокой силы (1000 и более Ампер) при напряжении в несколько вольт.

Точечная сварка своими руками предполагает, что на 1 мм 2 контактной площади приходится не менее 5 кВт мощности, что соответствует силе тока до 50А/мм 2 . При этом механическое давление на тот же квадратный миллиметр должно быть не менее 3-8 кг. Чтобы достичь таких параметров, необходима специальная конструкция рабочего инструмента в виде клещей.

При этом механическое давление на тот же квадратный миллиметр должно быть не менее 3-8 кг. Чтобы достичь таких параметров, необходима специальная конструкция рабочего инструмента в виде клещей.

Рабочий орган — два токопроводящих электрода, которые сжимают соединяемые детали с требуемой силой при нажатии на рукоятки. После сжатия на электроды подается импульс тока длительностью 01-1 с, который расплавляет металл до пластического состояния. После прекращения подачи тока механическое воздействие сохраняется и расплавленный металл сливается в одно целое и так застывает, образуя прочное соединение, не уступающее электродуговой сварке.

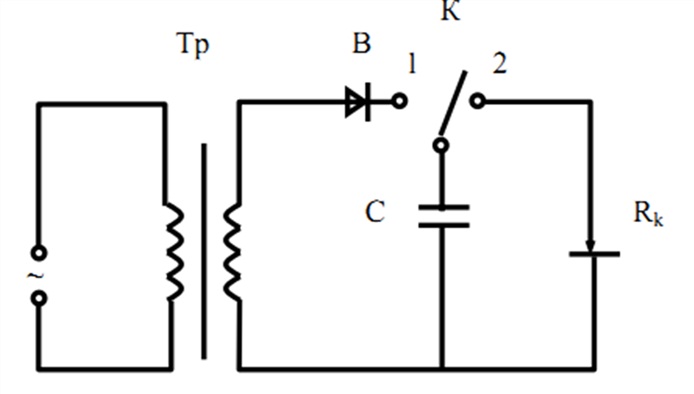

Схема сваривания выглядит так:

Аппарат точечной сварки из сварочника

Главной сложностью при изготовлении аппарата точечной сварки своими руками является сборка источника тока. Он должен выдавать короткие импульсы небольшого напряжения и высокой силы тока, превышающей 1000А. Длительность импульса регулируется тиристорной схемой или вручную обычным выключателем на первичной обмотке. Для низколегированных сталей необходим более длительный импульс, нержавейка сваривается при коротких импульсах, чтобы верхняя часть не успела прогреться и окислиться, что значительно снижает антикоррозионные свойства.

Для низколегированных сталей необходим более длительный импульс, нержавейка сваривается при коротких импульсах, чтобы верхняя часть не успела прогреться и окислиться, что значительно снижает антикоррозионные свойства.

Во втором случае сварка таким аппаратом требует определенной сноровки — с первого раза угадать необходимую длительность импульса очень сложно, особенно на разных металлах. Но методом проб и ошибок на обрезках листовой стали или цветных сплавов вполне реально добиться качества сварки не хуже, чем на промышленных аппаратах.

Точечная сварка, собранная своими руками из старого сварочного аппарата, работает достаточно эффективно и вполне в состоянии решить ряд проблем с соединением листового металла толщиной от нескольких десятых до 2-3 мм. Для более толстого листа сложно создать требуемое усилие при помощи самодельных клещей или рычажного устройства.

Почему выбирается именно старый трансформатор? Аппарат точечной сварки своими руками предполагает его полное переоборудование, которое касается, впрочем, только вторичной обмотки. После переделки обычная сварка ММА таким аппаратом становиться невозможной, поэтому и выбирается старый, но еще рабочий аппарат, по крайней мере, первичная обмотка должна быть если не в идеальном, то в приемлемом состоянии.

После переделки обычная сварка ММА таким аппаратом становиться невозможной, поэтому и выбирается старый, но еще рабочий аппарат, по крайней мере, первичная обмотка должна быть если не в идеальном, то в приемлемом состоянии.

Вторичная обмотка удаляется полностью и на ее место устанавливается другая, из медного изолированного жгута или шины. Изолировать провод необходимо очень тщательно, в несколько слоев негорючей изоляцией. Удобна для этих целей тканевая изолента, которая чередуется с обмоткой обычным автомобильным скотчем, который используется при покраске кузова.

Сечение провода вторичной обмотки должно быть не менее 1,8 см 2 . Если удастся найти подходящий кабель заводского производства в изоляции, то лучше использовать его. Хороший результат дают как кабели с монолитной сердцевиной, так и многожильные из скрученных в жгут медных проводов. На вторичную обмотку идет несколько витков кабеля или шины с таким расчетом, чтобы при подаче 220В на первичный контур, во вторичном возникал ток напряжением 6-8 В. В таком случае сила тока будет достигать 800-1000 А. Этого вполне достаточно для сварки отдельных деталей в домашней мастерской.

В таком случае сила тока будет достигать 800-1000 А. Этого вполне достаточно для сварки отдельных деталей в домашней мастерской.

Как подобрать электроды

Для точечной контактной сварку лучше всего использовать промышленные электроды, изготовленные по ГОСТ14111-69. Такие можно купить на интернет сайтах или в магазинах сварочного оборудования. При использовании на самодельном оборудовании они будут служить практически вечно. Но они довольно дорогие, особенно с запрессованными наконечниками из вольфрама или другого тугоплавкого материала.

В большинстве случаев умельцы изготовляют электроды самостоятельно. В зависимости от мощности сварки, подходят медные стержни диаметром от 5 до 15 мм. С одной стороны они вставляются в металлическую гильзу с зажимными болтами, закрепленную на кабеле от трансформатора. Как и кабель, электроды прочно зажимаются болтами.

Второй вариант крепления электрода — пайка. Это тоже довольно надежный и эффективный способ, обеспечивающий надежный электроконтакт, но менять электрод в таком случае сложнее. Это не слишком влияет на продуктивность работы — электроды изнашиваются очень медленно, особенно при любительской сварке.

Это не слишком влияет на продуктивность работы — электроды изнашиваются очень медленно, особенно при любительской сварке.

Намного важнее надежный контакт. Если соединение неплотное, то провод и электрод будут окисляться и перегреваться, а сила тока будет меньше требуемой. Также необходимо все соединительные кабели делать как можно короче — диаметр электрода и кабеля должны быть одинаковыми, иначе возможны сюрпризы в виде горящей изоляции или обгорания стержней.

Нелишним будет напомнить, что для медных электродов выбираются такие же медные провода. Сочетания алюминий/медь ненадежно и приводит к ненадежной сварке.

Рабочие концы электродов могут быть заостренными (коническими), овальными или плоскими. В бытовых самодельных аппаратах удобнее всего использовать плоский нижний и конический верхний электроды. Такое сочетание обеспечит и высокую плотность тока в точке сварки, и надежную опору для прижима деталей.

Точечная сварка из аккумулятора

В интернете встречается информация о том, как сделать точечную сварку своими руками, используя обычный автомобильный аккумулятор на 12 В. Выполнять с ее помощью можно соединение небольших деталей, которые обычно соединяются пайкой. Но во многих случаях сварка дает лучший результат по прочности и более удобна для соединения разнородных металлов.

Выполнять с ее помощью можно соединение небольших деталей, которые обычно соединяются пайкой. Но во многих случаях сварка дает лучший результат по прочности и более удобна для соединения разнородных металлов.

Точечная сварка своими руками из аккумулятора — конструкция несложная и может быть сделана в гараже на протяжении нескольких часов, при наличии всех частей и инструментов, естественно. Для ее монтажа не требуется каких- то особых приспособлений или сложного оборудования.

Существует три разновидности сварки при помощи аккумулятора. Первый, самый простой, можно сказать примитивный, требует только наличия аккумулятора и двух медных проводов, оголенные концы которых и выступают электродами. Как правило, используется этот способ чаще всего, но только для сваривания цветных металлов. Именно его с полным основанием можно назвать точечным.

Два других способа — угольными электродами и при помощи инвертора требуют батареи из нескольких аккумуляторов и дополнительного оборудования. Они тоже используются в бытовых и походных условиях, но покупать несколько однотипных аккумуляторов, чтобы сделать из них сварочный аппарат, довольно накладно. Для точечной сварки может подойти любой аккумулятор, который достаточно снять с автомобиля.

Они тоже используются в бытовых и походных условиях, но покупать несколько однотипных аккумуляторов, чтобы сделать из них сварочный аппарат, довольно накладно. Для точечной сварки может подойти любой аккумулятор, который достаточно снять с автомобиля.

Простенькое приспособление для выполнения сварочных работ состоит из двух медных проводков сечения не менее 1,5 мм 2 , закрепленных в контактной колодке. Расстояние между зачищенными концами электродов 2-3 мм. Конечно, как и в любой самодельной конструкции, вариантов может быть множество, но как базовый лучше всего использовать именно этот тип конструкции. Как работает такая мини установка показано на видео :

Сварка от аккумулятора предназначена для соединения небольших деталей из тонкого листового металла, но даже при этом аккумулятор разряжается довольно интенсивно. Если вы сняли его с машины, то желательно иметь в гараже и зарядное устройство, чтобы вернуть батареи прежний заряд.

Приведенные примеры — самые простые самодельные конструкции аппаратов точечной сварки. Если у вас есть свои разработки — пишите нам на сайт. Нас и наших читателей очень интересуют реальные разработки самодеятельных конструкторов. Самые интересные схемы мы непременно опубликуем.

Если у вас есть свои разработки — пишите нам на сайт. Нас и наших читателей очень интересуют реальные разработки самодеятельных конструкторов. Самые интересные схемы мы непременно опубликуем.

особенности одноточечного оборудования и технология процесса

Одним из методов сплавления является точечная контактная сварка. Ее суть заключается в плотном соединении в определенной точке двух деталей и пропускании через место контакта электрического тока.

Аппараты точечной контактной сварки востребованы во многих отраслях промышленности. Для применения в быту их научились делать своими руками, используя трансформаторы или систему конденсаторов.

Фазы процесса

Можно выделить три фазы в процессе точечной сварки. В первой фазе происходит сжатие заготовок, которое приводит к пластической деформации в точке контакта. Для этого аппарат контактной сварки оборудован специальными клещами или другими схожими приспособлениями.

Во второй фазе происходит подача тока в область контакта, что вызывает плавление металла в точке соединения и образование расплавленного ядра. Пока проходит ток, ядро расширяется до максимума. Сжатие соединяемых изделий вызывает появление плотного пояса вокруг жидкого ядра, который препятствует растеканию расплавленного металла.

Пока проходит ток, ядро расширяется до максимума. Сжатие соединяемых изделий вызывает появление плотного пояса вокруг жидкого ядра, который препятствует растеканию расплавленного металла.

В третьей фазе сварочный ток выключается, металл остывает и кристаллизуется. Для снятия напряжений при охлаждении прижимное усилие сохраняется еще некоторое время.

Требования к сварным соединениям определяет государственный стандарт – ГОСТ 15878-79. О том. Какие можно использовать электроды в аппарате контактной точечной сварки, описано в ГОСТ 14111-90. Делают их из меди или легированной хромом, кадмием, цирконием бронзы.

Виды оборудования

При точечной контактной сварке аппарат может выдавать ток разного рода и частоты. По этим отличительным признакам сварочное оборудование разделяют на четыре класса:

- контактная точечная сварка на переменном токе;

- низкочастотная контактная сварка;

- устройства конденсаторного типа;

- сваривание постоянным током.

Существует многоточечные станки контактной сварки для сварки сеток на производстве. В таких аппаратах одновременно происходит сваривание в нескольких точках. Любое оборудование имеет свои плюсы, но самыми популярными стали одноточечные устройства переменного тока.

Работа на переменном токе

Аппарат контактной сварки, работающий на переменном токе, представляет собой трансформатор, во вторичной обмотке имеющий два электрода. В качестве материала для электродов контактной точечной сварки применяется медь. Между электродами помещают детали, которые специальным устройством прижимают друг к другу.

В первичной обмотке находится тиристорный модуль, через который питающее напряжение 220 В или 380 В поступает на обмотку. Подавая управляющий сигнал на тиристор, можно получить необходимую длительность тока для контактной точечной сварки. Изменяя угол открытия тиристора, можно регулировать форму сигнала, который приходит на вторичную обмотку.

В случае применения нескольких первичных обмоток можно получить набор коэффициентов трансформации, комбинируя их соединение. В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

Для управления оборудованием имеется дополнительный блок, который имеет реле, управляющую панель и схему контроллера.

Оборудование на конденсаторах

Аппарат для точечной контактной сварки может состоять из блока заряда конденсаторов, большой батареи емкостей, управляющего блока и электродов с механизмом прижима заготовок.

Принцип контактной сварки лежит в первоначальном достаточно длительном накоплении электрической энергии на обкладках конденсаторов и мгновенном ее выбросе при создании искусственного короткого замыкания через точку контакта.

Возможность накопления заряда в емкостной батарее позволяет использовать оборудование меньшей мощности по сравнению с другими сварочными аппаратами.

Благодаря постоянству емкости батареи получается нормированное выделение энергии на один сварочный импульс, что позволяет получать стабильный результат независимо от изменения сетевого напряжения и других характеристик сети.

Конденсаторная контактная сварка длится миллисекунды, что приводит к мощному выделению энергии в маленькой области контакта. Это позволяет применять ее при сварке сплавов с высокой теплопроводностью типа меди, а также металлов с разными тепловыми характеристиками.

Конденсаторные аппараты контактной точечной сварки с жесткой характеристикой, быстрым разрядом, широко используются в радиоэлектронике и приборостроении.

При расчете необходимой энергии на сварку того или иного соединения можно использовать формулу:

W = C*U2/2,

где С – емкость в фарадах, W – энергия в ваттах; U — зарядное напряжение в вольтах. Включая в контур заряда активное переменное сопротивление, можно регулировать величину зарядного тока, время заряда и потребляемую мощность.

Где применяют метод

Особенностью точечной контактной сварки является краткое воздействие на соединяемые изделия (от единиц миллисекунд до нескольких секунд), сварочный ток в несколько тысяч ампер и напряжение величиной от 1 до 2-3 вольт. При этом необходимо усилие в точке сварки от десятков до сотен килограмм. Маленькая площадь контакта приводит к малой области расплавления металла.

При этом необходимо усилие в точке сварки от десятков до сотен килограмм. Маленькая площадь контакта приводит к малой области расплавления металла.

Благодаря этим особенностям точечную сварку используют при сваривании металлов толщиной от единиц микрон до 20-30 мм. Эти возможности обеспечили ее применение в радиоэлектронике, производстве приборов, авиационной и автомобильной промышленности, строительстве и многих других отраслях.

Невозможно представить авторемонтные мастерские без сварочных аппаратов точечной контактной сварки. При устранении вмятин они незаменимы. Все автомобили и самолеты созданы с использованием контактной сварки. Практически все литиевые батареи в ноутбуках соединены с помощью односторонней контактной точечной сварки.

Плюсы и минусы технологии

Широкое распространение технология получила из-за простоты и удобства использования сварочного оборудования, высокой производительности. Аппарат может обеспечить несколько сотен свариваний в минуту при малых затратах электроэнергии, при этом не выделяет никаких вредных веществ в атмосферу.

Технология легко поддается автоматизации. Для сварки не нужно сварочной проволоки, присадок и флюсов. Соединение получается прочным и без остаточных деформаций.

Единственный недостаток заключается в негерметичном соединении изделий. Аппарат работает прерывисто, производя соединение в отдельных точках, поэтому о герметичности речь не идет.

Возможные дефекты

При точечной сварке прочность соединения такова, что разрушения возникают в основном металле, так как сварные точки имеют большую толщину. Продолжительность сваривания и прижимное усилие имеют решающее значение. Если неправильно их рассчитать, то аппарат будет варить с дефектами.

Имеется три основных вида дефектов:

- отклонения литой зоны от оптимума, ее смещение от точки контакта;

- неполный провар в точке контакта:

- изменение физико-химических свойств металла в точке сварки.

Самым опасным является отсутствие литой области. Происходит тепловое склеивание, при котором соединение выдерживает незначительные нагрузки.

Прочность нарушается при сильном давлении электродов аппарата контактной сварки, что вызывает вмятины. Также ослабляется прочность при выплесках металла.

Причины дефектов

Непровар часто обусловлен малым током или изношенностью контактной площадки электродов. Маленький ток может быть связан со слишком малым промежутком между сварными точками, что вызывает сильное шунтирование. Брак определяется визуальным осмотром и использованием специального оборудования.

Наружные трещины появляются от чересчур большого импульсного тока аппарата, слабого сжатия, загрязнения сварочной области, что изменяет параметры сварочной цепи. Изъян обнаруживается визуальным осмотром при использовании лупы.

При глубоких вмятинах от электрода необходимо разобраться с его контактной частью. Возможно, причина в слишком малом радиусе кривизны контактной площадки и слишком большом прижимном усилии. Дефект определяется визуально.

Причиной того, что при внутреннем выплеске металл вытекает в область между заготовками, может быть превышение сварочного тока аппарата, времени сварки и недостаток сжатия. Изъян определяется специальными приборами, может зафиксироваться и визуально из-за неплотного соединения деталей.

Внешний выплеск происходит при превышении длительности и силы тока, малом прижиме и перекосе электродов. Это можно заметить невооруженным глазом.

Внутренние трещины возникают от комбинации причин типа чрезмерный ток, длительность воздействия, загрязненная поверхность недостаточное сжатие и отсутствие поковочного воздействия в процессе кристаллизации. Изъяны выявляют специальной аппаратурой.

Смещение ядра возникает из-за неправильной установки электродов аппарата контактной сварки и их загрязнения. Причиной прожога являются недостаточный прижим соединяемых изделий, их загрязнения.

Устранение изъянов производится повторением процесса сварки. Если нельзя сваривать, например, недопустим повторный нагрев изделия, то дефектную область лучше высверлить и поставить заклепку.

Схемы сварочных машин электрические – Энциклопедия по машиностроению XXL

Сварочные машины. Электрическая часть машин для сварки сопротивлением состоит из трансформатора однофазного переменного тока, дающего напряжение 0,5—8 V, затем из медных электродов для подвода тока к свариваемым предметам с необходимым кабелем и из приспособления для регулирования. При наличии сети однофазного тока включение в нее сварочной- машины не представляет никаких затруднений. В сеть трехфазного тока машина включается между двумя ее фазами если таких машин имеется несколько штук, необходимо включить их в сеть т. о., чтобы все три еа фазы были нагружены по возможности равномерно. Для нагревания предметов до сварочной 1° требуются токи чрезвычайной силы для предметов крупного сечения—до 80 ООО А и выше.

В качестве источника питания электро-полировочных ванн используются также сварочные генераторы постоянного тока. Но эти генераторы имеют падающую характеристику, т. е.

резко снижают напряжение при возрастании нагрузки. Поэтому для улучшения их “характеристики применительно к условиям переменных нагрузок при питании ванн производят некоторые изменения в их электрической схеме. У машин типа СУГ и СМГ изменение схемы заключается в переносе положительного полюса на

[c.550]

резко снижают напряжение при возрастании нагрузки. Поэтому для улучшения их “характеристики применительно к условиям переменных нагрузок при питании ванн производят некоторые изменения в их электрической схеме. У машин типа СУГ и СМГ изменение схемы заключается в переносе положительного полюса на

[c.550]Разрядная часть силовой электрической схемы конденсаторных машин включает коммутатор К1 (как правило, быстродействующий тиристор типа ТБ) и понижающий сварочный трансформатор ГС, вторичная обмотка которого подключена к шинам сварочного контура машины. [c.169]

На рис. 1.2 приведены схемы трехфазных машин контактной сварки. Использование для контактной сварки выпрямленного тока повышает технические характеристики оборудования и расширяет его технологические возможности. Сварочный контур большинства машин представляет собой электрическую цепь, индуктивное сопротивление которой на переменном токе промышленной частоты в несколько раз превышает ее активное сопротивление. Отношение это тем выше, чем больше вылет электродов и раствор сварочного контура. Так, в серийно выпускаемой машине переменного тока МТ-4019, имеющей вылет электродов 500 мм, индуктивное сопротивление сварочного контура составляет 260 мкОм.

[c.169]

Отношение это тем выше, чем больше вылет электродов и раствор сварочного контура. Так, в серийно выпускаемой машине переменного тока МТ-4019, имеющей вылет электродов 500 мм, индуктивное сопротивление сварочного контура составляет 260 мкОм.

[c.169]

Сварочные машины контактные — Электрические схемы 530 [c.1068]

Сварочные генераторы являются электрическими машинами постоянного тока, которые в зависимости от конструктивных особенностей могут иметь различные внешние характеристики. Падающая внешняя характеристика генераторов обеспечивается либо специальной схемой включения обмоток возбуждения, либо особой конструкцией полюсов статора и якоря. На рис. 196, а представлена схема сварочного генератора с самовозбуждением с параллельной намагничивающей 2 и последовательной размагничивающей 3 обмотками возбуждения. Эти обмотки генератора включены таким образом, что создаваемые ими магнитные потоки направлены навстречу друг другу. При этом намагничивающий поток Фн не зависит от нагрузки, а размагничивающий поток Фр возрастает по мере увеличения сварочного тока. В результате взаимодействия магнитных потоков генератор имеет падающую внешнюю

[c.305]

В результате взаимодействия магнитных потоков генератор имеет падающую внешнюю

[c.305]

Переключателем ступеней, состоящим из двух перемычек, обеспечивается регулирование вторичного напряжения сварочного трансформатора шестью ступенями в пределах от 2 до 3,5 в. Вторичный виток сварочного трансформатора охлаждается проточной водой. На машине типа АСИФ-25У можно осуществлять сварку стальных стержней сечением до 400 мм . Стыковую сварку стержней больших сечений обеспечивают машины с рычажным механизмом подачи типов АСИФ-50У и АСИФ-75У. Эти машины имеют одинаковое конструктивное исполнение и различаются в основном своими сварочными трансформаторами, мощности которых соответственно составляют 50 и 70 ква при ПВ-25%. Кинематическая и электрическая схемы указанных машин приведены на рис. 107. [c.187]

На рис. 156 приведена принципиальная электрическая схема машины. Как видно из схемы, сварочные трансформаторы Трх и Тр2 получают питание от двух фаз силовой сети напряжением

[c. 265]

265]

На рис. 13 приведены принципиальные электрические схемы контактных сварочных машин однофазные переменного тока с электромагнитным контактором (рис. 13, а), с игнитронным контактором (рис. 13,6) и с тиристорным контактором (рнс. 13, в) трехфазные с выпрямлением тока во вторичном контуре (рис. 13, г) и конденсаторные (рис. 13,6). [c.16]

Электросварщик V разряда должен знать электрические схемы и конструкции сварочных машин различных типов, технологические свойства свариваемых металлов, включая высоколегированные стали, способы испытания и контроля ответственных сварных швов. [c.210]

Электрические схемы контактных сварочных машин различны для разных видов машин. Электрические схемы стыковых, точечных и шовных машин имеют специфические особенности. Машины, предназначенные для одного и того же вида сварки, но разной мощ- [c.13]На рис. 5 показана принципиальная электрическая схема для контактных сварочных машин. Трансформатор включается в электрическую сеть через переключатель ступеней 2 и контактор 3 (прерыватель). Эти три электрические устройства образуют силовую цепь. Предохранители и рубильник не входят в комплект электрических устройств машины их устанавливают при монтаже в цехе. Регулятор времени 4 и пусковая кнопка 5 составляют элементарную цепь управления работой машины.

[c.13]

Трансформатор включается в электрическую сеть через переключатель ступеней 2 и контактор 3 (прерыватель). Эти три электрические устройства образуют силовую цепь. Предохранители и рубильник не входят в комплект электрических устройств машины их устанавливают при монтаже в цехе. Регулятор времени 4 и пусковая кнопка 5 составляют элементарную цепь управления работой машины.

[c.13]

На рис. 72 показана электрическая схема точечной машины, цикл работы которой регулируется элементарным реле времени РВ, в сочетании с реле давления РД. При такой схеме наряду с упрощением электрического устройства машины достигается автоматическая синхронизация работы контактора, включающего сварочный ток, и системы сжатия электродов. [c.132]

Монтажная электрическая схема показывает с более или менее точным соблюдением масштаба расположение всего электрооборудования сварочной машины, расположение и сечение всех соединительных проводов и содержит другие сведения, необходимые для монтажа. [c.174]

[c.174]

В каждом конкретном случае фактическая циклограмма сварки выбирается из условий рационального удовлетворения технологических требований и соблюдения удовлетворительных энергетических и эксплуатационных показателей сварочного оборудования. В частности, плавное нарастание усилия сжатия электродов заменяется двух- или трехступенчатым. В зависимости ст-принципа действия электрической схемы и пределов электрической мощности скорости нарастания и спада температуры могут существенно отличаться от заданных. Так, например, при высоких скоростях нагревания и отсутствия возможности ее регулирования (машины однофазные переменного тока без модулирования импульса сварочного тока и др.) возникающие дефекты (выплески) предотвращают путем увеличения усилия сжатия в стадиях нагревания и сварки. [c.25]

Электрическая и пневматическая схемы машины (фиг. 20 и 21) построены так, что дают возможность осуществить полуавтоматическую работу сварочной машины.

[c.45]

[c.45]Конструкция машины для УЗС металлов, на основе рассмотренных стержневых систем, достаточно проста. Технические требования к колебательным системам и конструкциям машин, их кинематические схемы, включая машины для шовной сварки и ручные сварочные инструменты, а также электрические схемы управления и питания, рассмотрены в работах. [48, 50]. Отметим только, что в сварочных машинах, выполненных на основе продольно-поперечной и крутильной систем, следует использовать стержневые опоры резонансной длины, соответственно кп/4 и Я, /4. Обычно стержневые опоры служат для передачи деталям давления N. [c.150]

По назначению провода и кабели подразделяют на силовые для передачи электрической энергии большой мощности монтажные, установочные и контрольные для соединения электрического оборудования в машинах и приборах и монтажа электрических схем на щитах и в цепях управления и других электрических устройствах шланговые — гибкие кабели с высокопрочной изоляцией для подвода электрической энергии к сварочным рабочим постам и к передвижным машинам обмоточные, применяемые для изготовления обмоток электрических машин, трансформаторов, электромагнитов и т. д. троллейные — для передачи электрической энергии через скользящий контакт голые провода — шины для передачи энергии на короткие расстояния (на щитах и других аналогичных устройствах) и многие другие виды узкоспециального применения. Ниже приведено описание наиболее применяемых проводов и кабелей.

[c.144]

д. троллейные — для передачи электрической энергии через скользящий контакт голые провода — шины для передачи энергии на короткие расстояния (на щитах и других аналогичных устройствах) и многие другие виды узкоспециального применения. Ниже приведено описание наиболее применяемых проводов и кабелей.

[c.144]

Электронное реле времени 2 обеспечивает плавную регулировку сварочного цикла от 0,1 до 4 сек (+5%). Электрическая схема машины позволяет работать в автоматическом и индивидуальном режимах. На пульт управления 1 вынесены кнопки включения и выключения колебаний с контактным усилием и переключатель на автоматический или индивидуальный режим. [c.25]

Особенности основных узлов. Установка для механизированной сварки контактным плавлением включает механическую часть, предназначенную для выполнения сборочносварочных операций электрическую часть управления сборочно-сварочными операциями источник питания узлы аппаратуры газового обеспечения защиты зоны сварки. В состав механической части установки входят узлы, обеспечивающие сборку деталей под сварку и узел подвода тока к месту сварки. В большинстве случаев, на специализированных установках сварка производится по двухэлектродной схеме, когда оба полюса источника питания подключают к сварочным электродам. При такой схеме практически исключается значительное протекание тока по свариваемой детали, благодаря чему сводятся к минимуму дополнительные потери энергии и деформация деталей от теплового воздействия. Кроме того, в 2 раза сокращается машинное время сварки.

[c.386]

В состав механической части установки входят узлы, обеспечивающие сборку деталей под сварку и узел подвода тока к месту сварки. В большинстве случаев, на специализированных установках сварка производится по двухэлектродной схеме, когда оба полюса источника питания подключают к сварочным электродам. При такой схеме практически исключается значительное протекание тока по свариваемой детали, благодаря чему сводятся к минимуму дополнительные потери энергии и деформация деталей от теплового воздействия. Кроме того, в 2 раза сокращается машинное время сварки.

[c.386]

Помимо оборудования, необходимого для нагревания и сварки пластмасс, требуется также и вспомогательное оборудование. В состав такого оборудования входят шкафы для предварительного подогрева, машины для формования труб, специальное сварочное оборудование для выполнения швов большой длины, генераторы электрического тока, ленточные пилы, шлифовальные круги, малогабаритные нагревательные шкафы для подогрева инструмента, гибочные прессы, пилы для угловой распиловки материала и верстаки к ним, а также различные зажимные приспособления и всевозможное вспомогательное оборудование. На фиг. 48 представлена схема типового цеха сварки пластмасс нагретым инструментом.

[c.86]

На фиг. 48 представлена схема типового цеха сварки пластмасс нагретым инструментом.

[c.86]

В первом случае автономная система стремится сохранить свое первоначальное состояние за счет направленного изменения физических параметров процесса без учета электрических н мехапических характеристик. сварочных машин. Так при точечной сварке самопроизвольное увеличение сварочного тока, связанное с гойышением напряжения питающей сети, вызывает uepei рев свариваемого металла, что приводит к росту температуры в зоне сварки, снижению сопро-тивлеиия пластической деформации, увеличению размеров контактов, снижепиго плотности тока я соответственно температуры и размеров соединений (диаметра ядра) до значений, близким к первоначальным по следующей схеме [c.112]

Ультразвуковая сварочная машина УЗСМ-1 (рис. 13) предназначена для точечной сварки тонколистовых малогабаритных деталей (например, алюминия и сплавов Д16М, АМц толщиной до 1,5 Л1Л ) и их сочетаний с деталями большой толщины.

Соединяемые металлические листы устанавливаются на опору 7 и прижимаются сверху сварочным инструментом с наконечником 3. Машина состоит из акустического узла, механизма давления, реле времени и электрической схемы управления. Для возбужде-

[c.24]

Соединяемые металлические листы устанавливаются на опору 7 и прижимаются сверху сварочным инструментом с наконечником 3. Машина состоит из акустического узла, механизма давления, реле времени и электрической схемы управления. Для возбужде-

[c.24]За последние годы в СССР и за рубежом создано большое количество различных машин для УЗС металлов. Это оборудование можно классифицировать по способу преобразования электрической энергии в механическую (магнитострикционный или пьезоэлектрический), по характеру распространения энергии в свариваемых материалах (направленный ультразвук и не неправлен-ный), по видам дополнительных источников энергии в зоне сварки (нагрев, давление) по способу сварки (точечная, многоточечная, рельефная, шовная) по характеру установки (стационарная, переносная, подвесная) по степени автоматизации (полуавтомат, автомат) и назначению (общего применения и специализированная) по кинематической схеме и конструктивным особенностям и т. д. На данном этапе оборудование для УЗС целесообразно классифицировать и по мощности. Принимая во внимание ГОСТ 9865—68, регламентирующий выходную мощность генераторов, сварочные машины можно разбить на группы малой мощности (0,01— 0,25 кб/п), средней (0,4—4,0 кет) и большой (свыше 4,0 /сет).

[c.125]

Принимая во внимание ГОСТ 9865—68, регламентирующий выходную мощность генераторов, сварочные машины можно разбить на группы малой мощности (0,01— 0,25 кб/п), средней (0,4—4,0 кет) и большой (свыше 4,0 /сет).

[c.125]

Высокая производительность машины обеспечена за счет применения сварочного инструмента типа игла—капилляр , механизма автоматической подачи и обрыва проволоки, а также наличия двух независимых автоматически переключающихся режимов сварки. Электрическая схема управления машиной выполнена на транзисторных логических элементах с бесконтактной коммутацией цепей. Ультразвуковой генератор на транзисторах имеет автоматическую подстройку частоты. Этим достигается стабильность амплитуды колебаний сварочного инструмента. Схема сварочной головки машины МС-41П2-1 приведена на рис. 75. [c.129]

В качестве источника питания электрополировочных ванн используют также сварочные генераторы постоянного тока. Но эти генераторы имеют падающую характеристику, т. е. резко снижают напряжение при возрастании нагрузки. Поэтому для улучшения их характеристики применительно к условиям переменных нагрузок при питании ванн производят некоторые изменения в их электрической схеме. У машин типа СУГ и СМГ изменение схемы заключается в переносе положительного полюса на третью щетку, нормально служащую для питания обмоток возбуждения машины (при соответствующем увеличении этой щетки), а также в нахождении правильного положения щеток.

[c.325]

е. резко снижают напряжение при возрастании нагрузки. Поэтому для улучшения их характеристики применительно к условиям переменных нагрузок при питании ванн производят некоторые изменения в их электрической схеме. У машин типа СУГ и СМГ изменение схемы заключается в переносе положительного полюса на третью щетку, нормально служащую для питания обмоток возбуждения машины (при соответствующем увеличении этой щетки), а также в нахождении правильного положения щеток.

[c.325]

С целью отмывки луженной полосы от со левого расплава, вынос которого с ленты составляет 15—20 г м полоса проходит моющее устройство 13, сушку 11 и поступает в камеру, где в электрическом поле высокого напряжения наносится на нелуженную сторону тонкий слой лака. Односторонне луженная и односторонне лакированная полоса проходит тянущее и петлевое устройства 4 и 5, ножницы 2 и наматывается на сматыватель 15.

[c.134]

С целью отмывки луженной полосы от со левого расплава, вынос которого с ленты составляет 15—20 г м полоса проходит моющее устройство 13, сушку 11 и поступает в камеру, где в электрическом поле высокого напряжения наносится на нелуженную сторону тонкий слой лака. Односторонне луженная и односторонне лакированная полоса проходит тянущее и петлевое устройства 4 и 5, ножницы 2 и наматывается на сматыватель 15.

[c.134]Электрическая схема этих машин практически не отличается от схемы машин МТИП. Быстрое изменение направления импульсов сварочного тока производится специальным реверсивным устройством, в котором переключение концов первичной обмотки сварочного трансформатора осуществляется игнитронами. Машины МШШИ-200-2 комплектуются дополнительным механическим реверсивным переключателем. [c.91]

Электрическая, схема этих машин практически не отличается от схемы машин МТИП. Быстрое изменение направления импульсов сварочного тока производится специальным реверсивным устройством, в котором переключение концов первичной обмотки сварочного трансформатора осуществляется игнитронами. [c.106]

[c.106]

Контактная стыковая сварка меди с алюминием производится на стыковых сварочных машинах типа МСМ-150у методом непрерывного оплавления. Машина дооборудуется специальным пневматическим приводом для ударной осадки. Режим оплавления задается кулачком определенного профиля. Электрическая схема машины [c.244]

Электронное реле времени обеспечивает плавную регулировку сварочного процесса. Электрическая схема машины позволяет шроизводить как [c.226]Принципиальная электрическая схема индукционной машины показана на фиг, 195, б. При включении рубильника Р подается напряжение на первичные обмотки трансформатора 7, питающего выпрямительную установку В. При замыкании ключа К срабатывает контактор КТ, и выпрямленный ток начинает обтекать первичную обмотку сварочного трансформатора СТ, в магнитной цепи которого имеется воздушный зазор, необходимый для увеличения удельной мощности, накапливаемой в магнитном поле.

Ток в первичной обмотке сварочного трансформатора и магнитный поток в его сердечнике при этом нарастают постепенно (кривая С, фиг. 195, в), в связи с чем в замкнутой сварочной цепи индуктируется незначительный ток 1 (кривая А, фиг. 195, в). По достижении первичным током заданной величины, которая, как следует из формулы (81), определяет при неизменной индуктивности системы количество запасенной в магнитном поле энергии, срабатывает реле тока РТ (фиг. 195, цепь первичний обмотки сварочного трансформатора. При этом в сварочной цепи возникает кратковременный импульс тока 2 (кривая А, фиг. 195, в).

[c.276]

Ток в первичной обмотке сварочного трансформатора и магнитный поток в его сердечнике при этом нарастают постепенно (кривая С, фиг. 195, в), в связи с чем в замкнутой сварочной цепи индуктируется незначительный ток 1 (кривая А, фиг. 195, в). По достижении первичным током заданной величины, которая, как следует из формулы (81), определяет при неизменной индуктивности системы количество запасенной в магнитном поле энергии, срабатывает реле тока РТ (фиг. 195, цепь первичний обмотки сварочного трансформатора. При этом в сварочной цепи возникает кратковременный импульс тока 2 (кривая А, фиг. 195, в).

[c.276]На фиг. 118 приведена электрическая схема декатронного счетчика СИ-2. С катушки L1, помещенной в магнитном поле сварочной машины (в случае машины переменного тока), электрические импульсы поступают на интегрирующий контур, состоящий из сопротивления RI и конденсатора С1. Проинтегрированные импульсы выпрямляются выпрямителем В1 и усиливаются левым по схеме тороидом лампы Л1. Далее импульсы ограничиваются правым триодом лампы Л1 и подаются на сетку лампы Л2, управляющей работой декатрона единиц (ЛЗ). Элементы схемы С6, С7, R11, R12) подобраны таким образом, что импульсы на вторые подкатоды поступают с некоторым запаздыванием относительно импульсов, поступающих на первые подкатоды, что обеспечивает четкую работу декатрона.

[c.178]

Далее импульсы ограничиваются правым триодом лампы Л1 и подаются на сетку лампы Л2, управляющей работой декатрона единиц (ЛЗ). Элементы схемы С6, С7, R11, R12) подобраны таким образом, что импульсы на вторые подкатоды поступают с некоторым запаздыванием относительно импульсов, поступающих на первые подкатоды, что обеспечивает четкую работу декатрона.

[c.178]

В машинах мощностью да 200 ква (включительно) применяются втычные переключатели ступеней, а в машинах мощностью свыше 300 кеа применяются переключатели ступеней барабанного типа. Электрическая схема машины приведена на рис. 124. При иажа-тии на педальную кнопку КП включается катушка ЭПК электромагнитного пневматического клапана, который соединяет среднюю камеру пневматического цилиндра с воздушной сетью. Одновременно с эти.м включается электроиный регулятор времени РВЭ-7, который регулирует время отдельных операций цикла сварки и управляет последовательностью действия элементов машин. По истечении заранее отрегулированного промежутка времени, необходимого для апуска-ния электрода и обеспечения заданного усилия сжатия электродов, включается игнитронный контактор КИА, который включает первичную обмотку сварочного трансформатора Трх в сеть переменного тока, и через свариваемые детали начинает проходить ток.

[c.216]

Электрическая схема машины приведена на рис. 124. При иажа-тии на педальную кнопку КП включается катушка ЭПК электромагнитного пневматического клапана, который соединяет среднюю камеру пневматического цилиндра с воздушной сетью. Одновременно с эти.м включается электроиный регулятор времени РВЭ-7, который регулирует время отдельных операций цикла сварки и управляет последовательностью действия элементов машин. По истечении заранее отрегулированного промежутка времени, необходимого для апуска-ния электрода и обеспечения заданного усилия сжатия электродов, включается игнитронный контактор КИА, который включает первичную обмотку сварочного трансформатора Трх в сеть переменного тока, и через свариваемые детали начинает проходить ток.

[c.216]

Принципиальная электрическая схема машины типа МТП-150/1200 не отличается от схемы машины типа МТП-75. Проточной водой охлаж,даются вторичный виток сварочного трансформатора, токоведущие элементы с электродами и игна-тронный контактор. Расход воды составляет около 900 л в час. Давление водяной магистрали должно быть не менее 2 ати.

[c.257]

Расход воды составляет около 900 л в час. Давление водяной магистрали должно быть не менее 2 ати.

[c.257]

Контактная точечная сварка: особенности, принцип, технология процесса

Виды контактной сварки

Точечная сварка – один из самых популярных видов контактной сварки в домашних условиях. Однако, есть еще два типа сварки этой категории, которые используются чаще всего на заводах и в специализированных металлообрабатывающих цехах.

- Шовная контактная сварка.Принцип действия шовной контактной сварки не отличается от точечной. Привычные нам щипцы заменяют специальные медные ролики. Сварка в этом случае происходит точечно, но на определенном расстоянии, а сварочный шов напоминает дорожку из отдельных сваренных участков.

- Стыковая контактная сварка. Этот тип сварки отличается большей площадью одномоментной сварки. Электрический ток переменного импульса подается на свариваемые изделия, контактирующие в стыках. Таким образом, во время подачи импульса нагрев происходит по всей площади касания, еще её называют площадью сечения.

Процесс этот полностью механизирован, поэтому для самостоятельной сборки в домашних условиях не подходит.

Процесс этот полностью механизирован, поэтому для самостоятельной сборки в домашних условиях не подходит. - Конденсаторная сварка. По такому же принципу работает и конденсаторная сварка. Ее применяют в тех сферах промышленности, где сплавляются миниатюрные детали толщиной от 0,5 – до 1,5 мм. Такой тип сварки используется в сфере электроники и приборостроения. Преимущество в том, что она практически не оставляет следов и не прожигает металл.

Устройства

Оборудование для выполнения такого вида сварки выпускают в виде:

- изделий, функционирующих от сети переменного тока;

- машин, которые используют ток низкой частоты;

- аппаратов, делающих сварку наподобие конденсатора;

- агрегатов, использующих сети с постоянным током.

По утверждению экспертов, точечный сварочный аппарат, работающий от сети с переменным током, пользуется повышенным спросом. Высокое напряжение достигается преобразованием аналогичного параметра от сети с применением повышающего трансформатора, а время его работы регулирует специальный модуль.

Какие нужны электроды?

Эффективность работы аппарата напрямую зависит от характеристик стержней: размер, форма и материала. Все электроды выполняют два вида работы: сжимают заготовки с нужным усилием и подают ток в место сварки. Подразделяют такие стержни на фигурные и прямые, которые в основном и используются на производстве. Наконечники также делаются разной формы: плоской или сферической.

Первые отличаются диаметром, а второй вариант — радиусом сферы на конце стержня. От их площади зависит контакт с поверхностью соединяемых деталей, что влияет на степень сжатия, плотность подаваемого тока, а также величина расплавленной точки и размер зернистости. Стержни со сферой на конце менее изнашиваются во время длительной эксплуатации, не особо чувствительны к неправильной ориентации относительно поверхности детали.

Из-за этих особенностей они применяются для соединения мягких сплавов из алюминия или меди, потому что не остается вмятин. Размер электродов варьируется в пределах 10—40 мм, что отражено в специальном ГОСТе, выбирают их в соответствии с толщиной соединяемых пластин.

Оборудование для точечной и шовной контактной сварки

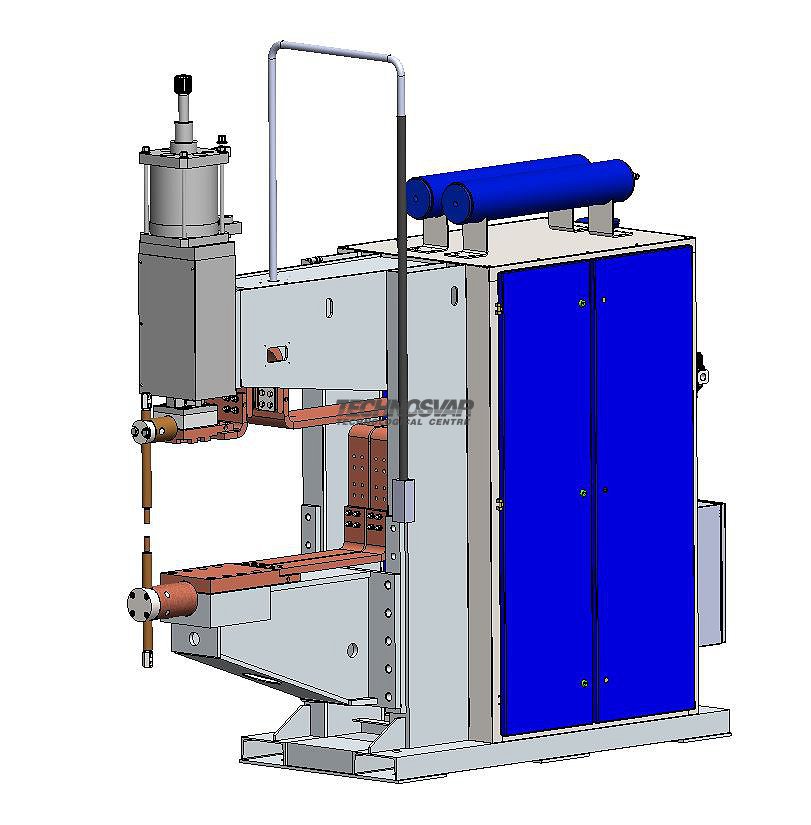

Современное оборудование для точечной и шовной контактной сварки – это комплекс

элементов для решения технологических задач. В состав оборудования входит сама

сварочная машина, средства механизации и автоматизации процессов сварки и систему

управления всеми этими устройствами.

Схема машины для точечной сварки показана на рисунке выше. В составе машины

две основные части. Первая – это механическая с элементами конструкции, которые

обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами

для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе

которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель,

аккумуляторы тока – батареи конденсаторов, инверторы – преобразователи частоты

и т.д.) и вторичный контур с токоподводами – консолями, электродержателями и

электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным

машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку,

прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки,

очерёдности выполнения операций, контроля и автоматической регулировки параметров

технологического цикла, сбора и обработки информации о состоянии оборудования

и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных

странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные

(обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные

и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические,

гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические

и автоматические.

Электроды сварочных машин

Электроды сварочных машин – это весьма важный элемент, ведь именно от их стойкости

зависит производительность точеной и, особенно, шовной контактной сварки. Основные

требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых

сплавов и подобных материалов это, прежде всего, тепло- и электропроводность.

Среди предъявляемых требований также сопротивление пластическим деформациям

при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В

качестве электродных вставок применяют чистые тугоплавкие металлы – молибден

и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов

(Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы

с высокой электропроводностью, для сварки жаропрочных сплавов – с высокой твёрдостью

при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти

полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций

и повышения производительности всего процесса используют различные механизированные

приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные

стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике

также нашли широкое применение поддерживающие (выравнивающие) приспособления,

при помощи которых можно сориентировать свариваемый узел относительно электродов

или роликов сварочной машины. Примерная схема подобного приспособления показана

на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной

техники, в вагоностроении, в электронике, при производстве трубных заготовок

и в других областях при массовом производстве.

Процесс сварки

Контактное сваривание имеет важные особенности и нюансы, которые обязательно должны соблюдаться при проведении процесса. Но как показывает практика, чтобы выполнить этот метод не обязательно иметь большой метод, с технологией смогут справиться даже новички.

Но все же в этом деле потребуется знание алгоритма сварочной технологии:

- На начальном этапе сварные поверхности требуется очистить, тщательно обработать. Это необходимо для получения прочного и качественного соединения.

- При сваривании показатель электрического напряжения на поверхности деталей должен быть одинаковым. Для этого поверхности максимально выравнивают. Они обрабатываются механически, при помощи травления, зачистки, рихтования или обезжиривающих средств.

- После детали следует плотно прижать. Это можно выполнить с помощью механизмов или вручную, но в данном случае качество соединения выйдет не таким хорошим из-за недостаточного давления.

- Затем при помощи оборудования подается ток на поверхность деталей. Сварщик обязательно должен знать какое действие тока используется при контактной сварке, если он хочет получить прочный и качественный шов.

- Выделяемая тепловая энергия от электрического тока производит расплавление требуемой области металла. Она образует жидкое ядро, в котором возникают связи между поверхностями.

- Давление, которое подается на металл, предотвращение вытекание жидкого металла за пределы рабочей области.

- После прекращения подачи тока жидкое ядро быстро остывает. Оно образует качественное сварное соединение. Шов выходит прочным, ровным и износостойким.

Технология контактной сварки

Современная контактная сварка предусматривает использование электрического тока, за счет которого проводится соединение металла между собой. Рассматриваемый метод контактной сварки предусматривает формирование электрической дуги, которая расплавляет металл. При повышении температуры в зоне воздействия металл становится пластичным, за счет чего молекулы начинают соединяться между собой. К особенностям метода соединения контактной сваркой можно отнести нижеприведенные моменты:

Рассматриваемый метод контактной сварки предусматривает формирование электрической дуги, которая расплавляет металл. При повышении температуры в зоне воздействия металл становится пластичным, за счет чего молекулы начинают соединяться между собой. К особенностям метода соединения контактной сваркой можно отнести нижеприведенные моменты:

- На мощность образующейся дуги оказывает влияние величина тока. Именно поэтому технология применяется при соединении самых различных деталей. При повышении показателя силы тока появляется возможность работать с металлам большой толщины.

- Время воздействия и сила сжатия металлов также оказывает влияние на полученный результат. Стоит учитывать, что преимущества контактной сварки заключается именно в фиксации соединяемых элементов. За счет этого существенно повышается качество получаемого шва.

В целом можно сказать, что за счет применения специального оборудования создаются точки сварки.

На сегодняшний день выделяют различные виды контактной сварки. Наибольшее распространение получили следующие:

Наибольшее распространение получили следующие:

- Шовная.

- Точечная.

- Рельефная.

- Стыковая.

Контактная шовная сварка

Управление контактной сваркой можно провести при применении специального оборудования, которое можно изготовить самостоятельно или приобрести в специализированном магазине. Стоит учитывать, что обычный сварочный аппарат в подобном случае не подходит.

Применение контактной сварки

Область применения контактной сварки весьма обширна – от крупногабаритных строительных конструкций и космических аппаратов до миниатюрных полупроводниковых устройств и микросхем.

Контактной сваркой можно соединять практически все известные конструкционные материалы – низкоуглеродистые и легированные стали, жаропрочные и коррозионно-стойкие сплавы, сплавы на основе алюминия, магния и титана и др.

Точечная сварка – наиболее распространенный способ контактной сварки. Этот способ широко используется в автомобиле-, вагоно- и авиастроении, строительстве, радиоэлектронике и т. д. Диапазон свариваемых толщин – от нескольких микрометров до 30 мм.

д. Диапазон свариваемых толщин – от нескольких микрометров до 30 мм.

Шовная сварка обеспечивает получение прочноплотных швов при производстве чувствительных элементов в приборостроении.

Скорость сварки швов может достигать на отдельных участках 10 м/мин, а плотность соединений обеспечивает высокую надежность работы сварных конструкций в условиях очень низкого вакуума или больших давлений рабочей среды.

Стыковая сварка сопротивлением находит ограниченное применение, ввиду сложности обеспечения равномерного нагрева стыка и получения соединения по всей поверхности контакта, что обусловлено присутствием оксидных пленок. Этот способ применяется в основном при соединении проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений.

Стыковая сварка оплавлением применяется для соединения трубопроводов, арматурных стержней железобетонных изделий, железнодорожных рельсов (бесстыковые пути) в стационарных и полевых условиях, длинномерных заготовок из различных конструкционных сталей и сплавов и цветных металлов. Стыковая сварка оплавлением обеспечивает экономию легированной стали при производстве режущего инструмента. Например, данным способом сваривается рабочая часть сверла из инструментальной стали с хвостовой частью из обычной стали.

Стыковая сварка оплавлением обеспечивает экономию легированной стали при производстве режущего инструмента. Например, данным способом сваривается рабочая часть сверла из инструментальной стали с хвостовой частью из обычной стали.

- Технология и оборудование контактной сварки / Б.Д. Орлов, А.А. Чакалев, Ю.В. Дмитриев и др.; Под общ. ред. Б.Д. Орлова. – М.: Машиностроение. 1986. – 352с.

- Сварка на контактных машинах / Н.С. Кабанов. – М.: Высшая школа. 1979. – 215с.

- Основы сварочного дела / В.Г. Геворкян. – М.: Высшая школа. 1991. – 239с.

- Сварка, резка и пайка металлов / К.К. Хренов. Машиностроение. 1952. 384с.

- Справочник сварщика / Под ред. В.В. Степанова. М., Машиностроение, 1974, 520с.

Шовный метод

При шовной сварке на месте соединения деталей создается шов, состоящий из сварных зон, перекрывающих друг друга. Все необходимые операции в данном случае должны осуществляться на специализированных аппаратах с одним или несколькими роликами-электродами, которые будут прижимать, прокатывать и варить металлоизделия.

Приемлемая толщина свариваемых листов – в диапазоне от 0,2 до 3 мм. При создании объектов и предметов, для которых важна герметичность соединений (бочки, водопроводные трубы, баки для бензина) специалисты рекомендуют пользоваться именно шовной технологией.

Точечная сварка для литиевых аккумуляторов своими руками: особенности работы

Довольно часто возникает ситуация, когда к литиевым аккумуляторам нужно прикрепить тонкую металлическую пластину. А они очень боятся перегрева от воздействия высоких температур. Помочь в этой ситуации поможет сделанная своими руками точечная сварка для аккумуляторов. Особенность такого оборудования заключается в том, что управление процессом происходит автоматически. Ниже мы рассмотрим, как работает сварочный аппарат для литиевых батарей.

| Иллюстрация | Описание действия |

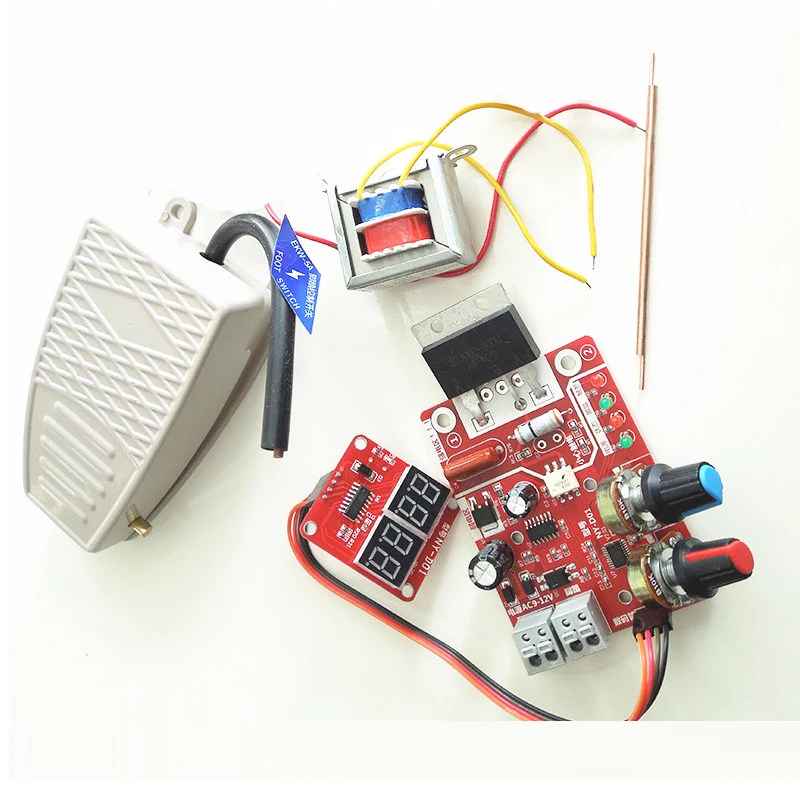

| Вот так выглядит в сборе аппарат для точечной сварки аккумуляторов, сделанный из трансформатора от микроволновки. Корпус взят от старого блока питания для ПК | |

| Сварочник состоит из переделанного трансформатора от СВЧ, платы управления первичной обмоткой и дополнительного блока питания для неё | |

| Также имеется входящая схема с предохранителем | |

| На корпус выведены ручки регулировки длительности электроимпульса и мощности самого сварочника | |

| Также установлен микровыключатель от всё той же старой микроволновки | |

Непосредственно провода вторичной обмотки с электродами, сделанными из жал от электропаяльника. Они между собой заизолированы, впрочем, как и места соединений Они между собой заизолированы, впрочем, как и места соединений | |

| Теперь берём металлическую пластину толщиной 0,2 мм и литиевый аккумулятор. Выставляем длительность импульса на 8-11 микросекунд (параметр подбирался опытным путём) | |

| Устанавливаем пластину на аккумулятор, а на неё контакты. Включаем микровыключатель, и происходит сваривание наших деталей | |

| Получилось вот такое соединение. Так что сделанная своими руками контактная сварка для аккумуляторов вполне нормально работает |

Принцип действия точечной сварки

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

- источник питания;

- зажимные клещи.

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

Клещи для точечной контактной сварки

Усложнение конструкции возможно при использовании контуров жидкостного охлаждения на нагруженных аппаратах, применении различных систем управления током и прижимом, роботизации перемещения электродов.

Где применяется

Точечную сварку применяют для соединения различных конструкционных металлов и сплавов. Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

- автомобилестроении для сборки кузовов;

- ювелирном деле для соединения деталей;

- микроэлектронике для спайки микросхем;