Клей холодная сварка для пластика:инструкция по применению

В строительство и промышленности клей холодная сварка стал очень активно применяться в последнее время, не говоря уже о бытовом ремонте. Это очень быстро, удобно и универсально, а от самого пользователя не требуется каких-либо специальных навыков. Данная смесь обеспечивает достаточно высокое качество соединения, с которым не сможет сравниться клей какого-либо другого типа. Холодная сварка для пластика является одним из лучших современных решений. Ведь она не использует нагрев, что вредно для пластмассы во многих приборах.

Клей холодная сварка для пластика

Здесь нет привязки к определенному типу материала, так что главное подобрать качественный клей для соединения. Таким веществом можно соединять предметы, работающие под большой нагрузкой или просто сломанные детали. Клеем можно заделать трещины и сколы, причем крепость будет довольно высокой, относительно основного материала.

Типы холодной сварки для пластика

Холодная сварка для пластика выпускается в трех основных типах. Первым является стержень, в котором соединяются два основных компонента состава. Внутри этого стержня содержится один компонент, а внешне его покрывает второй. Чтобы приготовить его к использованию, достаточно все перемешать для получения однородной консистенции.

Первым является стержень, в котором соединяются два основных компонента состава. Внутри этого стержня содержится один компонент, а внешне его покрывает второй. Чтобы приготовить его к использованию, достаточно все перемешать для получения однородной консистенции.

Стержень холодной сварки для пластика

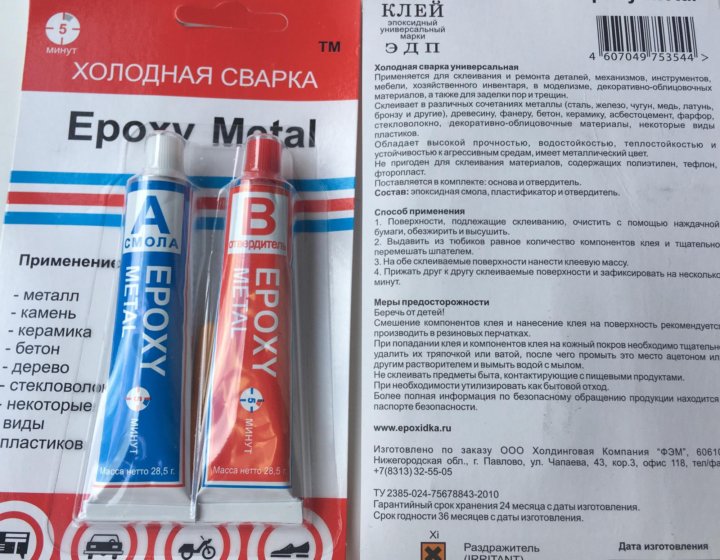

Второй разновидностью является тот вариант, где два компонента поставляются в раздельных емкостях. Для использования нужно отмерить равное количество, после чего приступить к перемешиванию. Как и в предыдущем варианте, здесь нужно получить однородную консистенцию, которая потом и будет использоваться.

Холодная варка в виде клея для пластика

Третьим вариантом является жидкая субстанция, которая похожа на обыкновенный клей. Она не так часто используется как две предыдущие, так как уступает по техническим характеристикам. Он не требует специального предварительного приготовления и сразу готов к использованию.

Клей холодная сварка для пластика

Область применения

Пластик в последние годы все чаще применяется в различных видах техники и прочих областях. Соответственно, холодная сварка для пластмассы становится с каждым годом более востребованной. Стоит выделить основные области применения данного материала:

Соответственно, холодная сварка для пластмассы становится с каждым годом более востребованной. Стоит выделить основные области применения данного материала:

- Ремонт пластмассовых корпусов приборов;

- Шпаклевка бамперов на автомобилях;

- Ремонт удочек для рыбалки;

- Заделка течи в пластиковых трубах;

- Склеивание пластмассовых элементов.

Стоит отметить, что клей холодная сварка для пластика способен присоединять к нему и другие материалы, что расширяет сферу его применения.

Подходящие марки

Существует много марок, которые могут подойти к данному делу. Ведь здесь выдвигаются не столь высокие требования как, к примеру, к холодной сварке для нержавейки. Одной из наиболее простых в применении и распространенных марок является ЕР380. Она обладает следующими параметрами:

Параметр | Значение |

| Крепость соединения | 3 500 PSI |

| Максимальная рабочая температура | 93 градуса Цельсия |

| Время застывания | 15 минут |

| Время схватывания | 4 минуты |

| Объем | 14 мл |

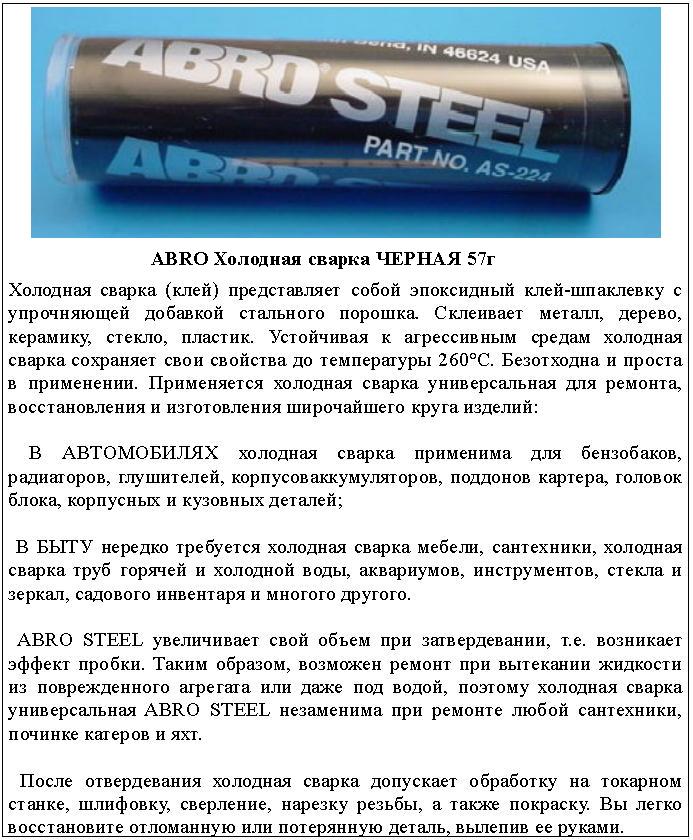

Помимо этого имеется еще более надежный вариант, которым является холодная сварка для пластика Poxipol. Она относится к двухкомпонентным, в которых каждый материал находится в отдельной емкости. Данная смесь обладает следующими параметрами:

Она относится к двухкомпонентным, в которых каждый материал находится в отдельной емкости. Данная смесь обладает следующими параметрами:

Параметр | Значение |

| Испытание на сдвиг | 237 Н |

| Напряжение на отрыв | 5,4 МПа |

| Время первичного застывания | 1 час |

| Время сохранения пластичного состояния | 10 минут |

| Время полного застывания | 24 часа |

| Максимальная сила среза соединения | 993 Н |

| Среднее напряжение среза | 2,2 МПа |

Выбор холодной сварки для пластмассы

Подбор подходящей марки является достаточно сложным делом, так как на рынке существует масса различных вариантов, которые трудно перечислить. Чтобы сделать правильный выбор, требуется ориентироваться по техническим параметрам изделия. Если планируется эксплуатация при высоких температурах, то желательно узнать, какую температуру выдерживает холодная сварка, так как нередко она оказывается более низкой, чем у самого пластика, что может воспрепятствовать нормальной работе.

Особенности холодной сварки пластика

Одним из главных параметров является крепость соединения, так что нужно знать данные на разрыв и сдвиг, в зависимости от того, каким нагрузкам будет подвергаться изделие. Крепость соединения также способствует сопротивлению вибрационным нагрузкам. Если вам требуется средство для быстрого ремонта, то нужно подбирать материал с быстрым засыханием. Разброс в данном параметре составляет от 3 до 15 минут.

«Важно!

Этот параметр ни как не влияет на качество, но зависит от температуры применения.»

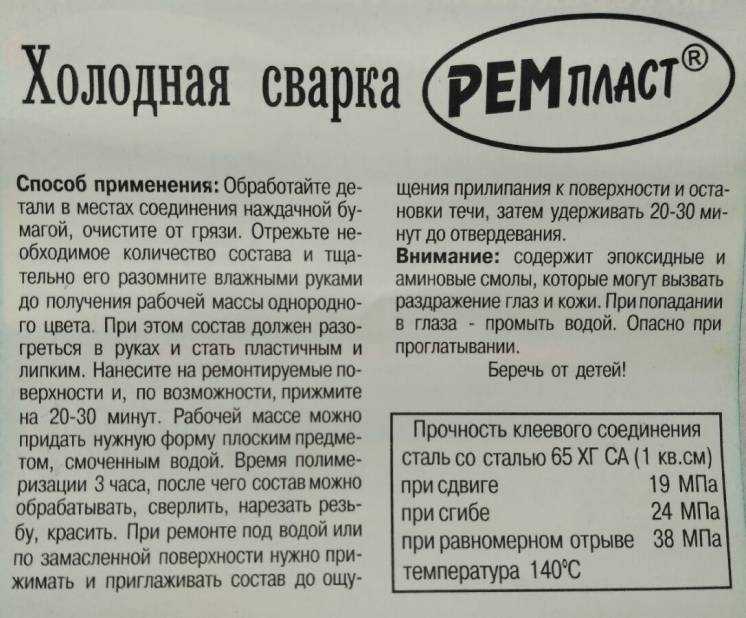

Инструкция по применению

Инструкция по применению холодной сварки для пластика требует четкого выполнения порядка действий. Первым этапом является подготовка поверхности, которая будет соединяться. Обработка осуществляется при помощи растворителей и наждачной бумаги, чтобы убрать жир и увеличить площадь соединения. Без обезжиривания качество соединения начинает резко падать.

Подготовка поверхности для холодной сварки пластика

После этого нужно отмерить количество используемой холодной сварки, так как после размешивания она уже не сможет применяться повторно. При подготовке нужно отмерить равное количество каждого компонента. Потом нужно приступить к перемешиванию должна получиться однородная смесь мягкой консистенции. С нее можно лепить фигуры для заделки трещин и сколов, а также использовать в качестве клея. Через несколько минут после разминания смесь начнет твердеть, так что нужно не затягивать процесс ремонта.

При подготовке нужно отмерить равное количество каждого компонента. Потом нужно приступить к перемешиванию должна получиться однородная смесь мягкой консистенции. С нее можно лепить фигуры для заделки трещин и сколов, а также использовать в качестве клея. Через несколько минут после разминания смесь начнет твердеть, так что нужно не затягивать процесс ремонта.

«Обратите внимание!

Теплый воздух способствует более быстрому засыханию, тогда как при низкой температуре этот процесс длится несколько длиннее.»

После нанесения на поверхность нужно придавить смесь чем-либо. Если соединяются трубы, то желательно использовать жгут. В ином случае можно сделать какой-либо пресс самостоятельно.

Меры безопасности

Как и многие другие материалы, холодная сварка для пластика требует выполнения определенных мер безопасности. Ведь это не самое безопасное средство для здоровья. Следует избегать следующих ситуаций:

- Попадание состава массы в глаза человека или на открытые участки кожи;

- Хранение средства под прямыми лучами солнечного света;

- Вести работы со смесью без защитных средств, таких как перчатки и очки;

- Хранение в доступном для детей месте;

- Контакт холодной сварки с продуктами питания и другими посторонними предметами, с которыми потом будет контактировать человек.

При попадании смеси на слизистую оболочку нужно как можно быстрее промыть ее водой. После этого желательно обратиться к врачу. Если произошел контакт с кожей, то это не так страшно и можно обойтись тщательным вымыванием при помощи мыла.

инструкция по применению, виды, марки

Содержание

- Где применяется

- Преимущества холодной сварки

- Виды

- Правила выбора

- Подходящие марки

- Инструкция по применению

- Безопасность использования

- Хранение

- Советы

Холодная сварка для пластика – полимерный клей из аминовой и эпоксидной смолы с минеральным или металлическим наполнителем. При использовании не требуется нагрев. Является незаменимым средством для ремонта пластмассовых деталей, которые треснули, раскололись или от них отпал небольшой кусок. После сваривания шов не уступает в прочности монолитному предмету.

Где применяется

Можно отремонтировать разъем бытового прибора, починить отдельные элементы, устранить дефекты и сколы.

Эти свойства используются для косметического и полноценного ремонта таких изделий:

- пластиковых труб отопления;

- удочек, туристической экипировки;

- пластиковой изоляции на электропроводке;

- корпусов и фурнитуры бытовых устройств;

- бамперов автомобильных средств, пластиковых элементов салона;

- садовой, домашней или хозяйственной утвари.

Преимущества холодной сварки

- Клей удобен в работе. Сварка для пластмассы позволяет отремонтировать практически любой предмет из этого материала без необходимости нагревания. Использование сварки возможно в домашних условиях, поскольку не нужно сварочное оборудование или наличие дополнительных знаний.

- Подходит для стыковки сложных, пожаро- и взрывоопасных конструкций.

- После сваривания получается герметичный, водостойкий шов высокой прочности.

- Количество отходов минимально.

- Доступная цена и наличие клея во многих строительных магазинах.

- Для работы не нужно электричество, поэтому применение возможно даже в полевых условиях.

- Хорошая эластичность. Состав может соединять детали, подвергающиеся вибрационным нагрузкам, работающим на сдвиг или разрыв.

- Выдерживает высокие температуры. Универсальные смеси – до +260 °C, специализированные – до +1000 °C.

Виды

По консистенции бывает:

- Жидкая сварка. Фасуется по флаконам, бутылкам или коробкам.

- Пластилин. Выпускается в форме клеящего карандаша, цилиндрического стержня или трубки. Наружный слой является отвердителем, а внутренний – эпоксидка. Чтобы воспользоваться средством, нужно отрезать кусок трубочки, размять пальцами до получения однотонной однородной массы и нанести на подготовленную поверхность.

По составу средство для сварки пластика бывает:

- Однокомпонентное. Это жидкое средство по консистенции напоминает канцелярский клей. Используется для соединения мелких деталей, поскольку обладает слабой сцепляющей способностью.

- Двухкомпонентное. Более надежное средство. Состоит из смолы и отвердителя, которые перед использованием смешиваются в равных пропорциях.

Как только компоненты соединятся, и между ними начнется реакция, у пользователя есть всего несколько минут, чтобы склеить пластик.

Как только компоненты соединятся, и между ними начнется реакция, у пользователя есть всего несколько минут, чтобы склеить пластик.

Правила выбора

При выборе клея для пластика нужно обращать внимание не следующие критерии:

- Температура эксплуатации. Если предмет будет использоваться в экстремальных условиях, клеевой шов должен выдерживать как повышенные, так и пониженные температуры.

- Допустимое давление на шов. Показатель указывается на упаковке производителем. Если склеенный пластик будет подвергаться более высоким нагрузкам, чем это позволено инструкцией, соединение разорвется.

- Время застывания. Если ремонтировать предмет нужно долго, смесь для склейки должна быть длительного застывания. Для склейки маленьких деталей достаточно 3-5 минут на сцепку.

- Форма выпуска. Для склеивания тонких пластмассовых элементов лучше использовать жидкую субстанцию, а грубую работу удобнее проводить густыми пластилинообразными сварками.

Подходящие марки

- Poxipol.

Двухкомпонентный состав, который устойчив к напряжению на сдвиг и разрыв. Сохраняет пластичность 10 мин., первичное застывание наступает через 1 ч., а полное – через 24 ч.

Двухкомпонентный состав, который устойчив к напряжению на сдвиг и разрыв. Сохраняет пластичность 10 мин., первичное застывание наступает через 1 ч., а полное – через 24 ч. - ЭДП. Можно применять при температуре +20…+25 °C, а температура, при которой созданный шов сохраняет свои характеристики -60…+150 °C. Время полимеризации состава 30-60 мин.

- HG. Может использоваться даже под водой. Им могут быть сварены масляные поверхности. Первичная сцепка наступает через 5 мин., процесс полимеризации проходит за 15 мин., полную прочность шов приобретает за 1 ч. Получившееся соединение способно выдержать температуру до +204 °C.

- ЕР380. Сохнет за 4 мин., а застывает за 15 мин. Шов может эксплуатироваться при +93 °C. Фасуется в тару по 14 мл.

Особой популярностью пользуются и другие марки:

- Момент Супер Эпокси;

- Титан;

- Скол;

- Алмаз;

- Mastix;

- AVS Crystal;

- Секунда.

Инструкция по применению

Инструкция к клею четко указывает пропорции, в которых смешивается отвердитель со смолой.

Нарушать соотношение обоих компонентов нельзя, поскольку снизятся адгезионные способности.

Перед склеиванием детали нужно почистить и обработать наждачкой, а затем обезжирить спиртом или ацетоном. Пользоваться холодной сваркой можно только после подготовки склеиваемых поверхностей.

- Смола соединяется с отвердителем либо густой компонент вымешивается до нужной консистенции. Количество средства берется с учетом площади поверхности, глубины дефекта или зоны сварки.

- Разминание твердых компонентов производится в перчатках, смоченных водой. По мере готовности масса станет ярко-коричневого цвета.

- Неиспользованные остатки смеси придется выбросить, к дальнейшему применению они непригодны. Лучше изначально смешивать только то количество сварки, которое уйдет на весь объем работ.

- Средство наносится на основания.

- Склеиваемый предмет фиксируется струбциной, жгутом, шнуром или резиной. В прижатом состоянии изделие оставляется минимум на один час либо на то время, которое указано производителем на упаковке состава.

- По прошествии указанного времени можно сразу же пользоваться предметом либо поддавать дальнейшей обработке – наносить резьбу, красить или сверлить.

Безопасность использования

После застывания клеевой шов абсолютно безвреден для человека, но во время работы с ним стоит соблюдать меры безопасности.

- Не допускать попадание на кожу, для этого нужно надеть плотную одежду и перчатки.

- Работать только в средствах индивидуальной защиты – масках, респираторах.

- В помещении, где проводится склеивание пластмасс, должна быть обеспечена качественная вентиляция или хотя бы проветривание.

- Смесь для сварки соединяется только в тех емкостях, которые в дальнейшем не будут контактировать с едой и питьевой водой.

- Попавший на кожу клей нужно незамедлительно смыть водой с мылом. Смягчить травмированный участок кожи можно растительным маслом или жирным кремом.

- При попадании средства на слизистые, в частности, на глаза, рекомендуется сразу промыть их водой и обратиться к врачу.

Хранение

На упаковку не должны падать прямые солнечные лучи, нельзя нагревать выше +35 °C и нужно оберегать от контакта с водой и сыростью.

Хранить средство нужно вдали от детей и животных. Если клей начал застывать, перед применением его можно слегка подогреть на батарее или поместить под горячую воду, но не дольше, чем на 15-30 мин.

Советы

- Для ремонта ПВХ-труб и элементов трубопровода используются только влагоустойчивые средства, которые после застывания могут контактировать с водой.

- Сваривать можно только полностью высушенные поверхности. Мокрые изделия схватываются хуже.

- Чтобы улучшить качество склейки, можно предварительно подогреть соединяемые детали.

- При экстренном ремонте протекающей пластмассовой трубы в скором времени приклеенную жидкой сваркой заплату нужно будет заменить, поскольку адгезия средства с мокрой поверхностью будет недостаточной.

- Ускорить застывание сварки можно феном с теплым воздухом. Но в этом случае нельзя переборщить с температурой нагрева, поскольку при слишком высоком показателе снижается прочность сварочного шва.

- Для скрепления деталей, подверженных вибрации, лучше выбирать не универсальные клеи, а специализированные, способные выдержать подобные нагрузки.

- Если в инструкции к смеси не написано, может ли она выдерживать периодическую вибрацию, для надежности на место стыка лучше прикрепить заплатку.

- Рекомендуется покупать клеи известных марок, которые уже успели позитивно зарекомендовать себя на рынке.

- Холодная сварка не всегда обеспечивает красивый шов. Если вопрос красоты стоит остро, лучше заменить поломанную или деформированную деталь, а не чинить.

- Нельзя использовать смеси с истекшим сроком годности, они быстро теряют качества.

How to Weld Plastics – инструкции по сварке пластмасс

Plastics Идентификация:

Вы можете сваривать только одинаковые материалы. Например, полипропилен (большинство автомобильных бамперов) можно сваривать только с помощью сварочной проволоки из полипропилена. Поэтому очень важно сначала определить свариваемый материал. Сегодня большинство пластмасс, используемых в производстве современных транспортных средств, имеют идентификационные коды пластмасс, однако, если эта идентификация отсутствует, требуется испытание сварки для идентификации свариваемого материала. Самый быстрый, безопасный и простой способ сделать это — использовать набор для тестирования стержней Techspan или RTK 9.0005

Комплект для проверки сварки стержнем (RTK) Процедура проверки сварки:

- Просто очистите область на нижней стороне проверяемой детали.

Убедитесь, что вы удалили все загрязнения (смазку, масла, краски и т. д.), прежде чем пытаться выполнить его тест

Убедитесь, что вы удалили все загрязнения (смазку, масла, краски и т. д.), прежде чем пытаться выполнить его тест - Выберите стержень из комплекта для испытаний стержней (RTK), который на вид и на ощупь похож на исходный материал

- Попытка приварить (приблизительно 30 мм) выбранный стержень к основному материалу, оставив конец (длиной 30 мм) под углом 90 градусов к основному материалу

- После завершения дайте остыть. Важно отметить, что пластмассы не сохраняют полную прочность до тех пор, пока полностью не остынут

- Попытка удалить стержень с помощью плоскогубцев, потянув под углом 90 градусов к свариваемой части. Если стержень отламывается, оставляя материал на родительском элементе, значит, у вас есть совпадение .

- Повторяйте тест с другим набором удилищ, пока не найдете правильное соответствие

Подготовка поверхности:

Как и при всех видах сварки, очистка пластиковых деталей перед сваркой так же важна, как и любая другая подготовка к сварке для получения прочных конструкционных сварных швов.

Подготовка поверхности пластика включает удаление всех загрязнений. Любые краски, масла, смазки и даже следы УФ-излучения должны быть удалены перед сваркой. С крупными частями, например. Бамперные стержни, мытье детали обычно является хорошим началом. Это гарантирует, что мы удаляем любые атмосферные загрязнения, например. Грязь, дорожные пленки и т.д. Используйте мягкую губку, смоченную теплой водой. Не используйте никакие промышленные моющие средства, так как они также могут образовывать пленочные покрытия, которые также могут повлиять на результаты сварки.

Любые окрашенные поверхности также должны быть очищены до исходного материала. Краски и другие оставшиеся загрязнения должны быть легко удалены с помощью стандартного абразивного круга (шлифовального круга) с любой высокоскоростной пневматической или электрической дрелью. Шлифовальный диск быстро справится с этим процессом, но имейте в виду — пластмассы легко поддаются абразивам, поэтому будьте осторожны, чтобы не повредить другие участки детали, где круг может «зацепиться» за деталь и «протащить» ее.

Этот процесс может привести к образованию большого количества пыли, поэтому мы рекомендуем использовать маску для лица при выполнении этой задачи. Другие методы подготовки пластика включают в себя: скребок для краски, острое лезвие, чистую проволочную щетку…

После того, как деталь была должным образом очищена, мы готовы к этапу «Прихватка».

Нанесение V-образной канавки на зону сварки:

Сварка пластиковых деталей зависит от ряда факторов –

- Подготовка поверхности

- Хорошие совместные интерфейсы

- Идентификация пластмасс / Правильный выбор сварочного электрода

- V-образная обработка канавок с помощью фрезы

- Прихватка

- Правильная температура сварки

- Техника сварки

Вращающаяся борфреза используется для создания V-образной канавки вдоль линии сварки. Будьте осторожны при использовании вращающейся фрезы, так как пластик легко поддается воздействию абразивов. Убедитесь, что вы используете подходящее приспособление и опору, чтобы вращающийся бор не «врезался» и не скользил по ремонтируемому пластику. Когда «V» завершится, вы готовы к этапу «Tacking».

Когда «V» завершится, вы готовы к этапу «Tacking».

Прихватка пластмасс:

Прихватка пластмассовых компонентов перед сваркой помогает сварщику достичь двух целей:

- Хорошие стыки стыков и

- Выравнивание пластиковых деталей перед основной сваркой

«Прихваточное сопло» можно использовать для обеспечения плотного соединения стыков и выравнивания сломанных деталей. В отличие от сварки металлов, при которой прихватка выполняется на концах зоны сварки, сварка пластика требует выполнения «прихватки» в том месте, где вы намереваетесь поместить сварочный стержень. Установите насадку для прихватки на инструмент горячего воздуха Techspan. Проведите кончиком насадки для прихватки вдоль линии сварки, обеспечив легкое сгибание двух материалов вместе, закрывая стык. После того, как съемка завершена, вы готовы к основному этапу сварки.

Маятниковая сварка:

Технику «маятниковой сварки» можно использовать для коротких сварочных швов или при затрудненном доступе. Установите стандартную насадку (LE100303) на сварочный инструмент. Установите требуемую температуру сварки на сварочном инструменте, используя прилагаемую направляющую. Это осуществляется с помощью красного поворотного переключателя на конце всех сварочных аппаратов Techspan Plastic Welders.

Установите стандартную насадку (LE100303) на сварочный инструмент. Установите требуемую температуру сварки на сварочном инструменте, используя прилагаемую направляющую. Это осуществляется с помощью красного поворотного переключателя на конце всех сварочных аппаратов Techspan Plastic Welders.

После достижения температуры (из холодного состояния это занимает около 1,5 минут) выберите правильный сварочный пруток (см. наш предыдущий технический совет «Идентификация пластмасс»). Отрежьте начало сварочного стержня до точки. Это поможет с начальным течением сварочного стержня. Маятниковое движение используется для равномерного нагрева основного материала и сварочного стержня. Подайте сварочный стержень в зону сварки, отгибая конец сварочного стержня от сварочного инструмента. Это поможет вам контролировать подачу стержня во время сварки и позволит оператору наблюдать за потоком материала во время сварки.

Сварку следует выполнять одним непрерывным проходом по длине свариваемого участка. Скорость сварки должна быть отрегулирована до точки, при которой вы наблюдаете легкую «размывку» по бокам сварочного стержня. Убедитесь, что ваше маятниковое движение обеспечивает равномерный нагрев как основного материала, так и сварочного стержня на протяжении всего сварного шва. По завершении дайте пластиковому компоненту полностью остыть, прежде чем пытаться обрезать или очистить зону сварки. Это важно, так как пластик не будет в полной прочности, пока полностью не остынет.

Скорость сварки должна быть отрегулирована до точки, при которой вы наблюдаете легкую «размывку» по бокам сварочного стержня. Убедитесь, что ваше маятниковое движение обеспечивает равномерный нагрев как основного материала, так и сварочного стержня на протяжении всего сварного шва. По завершении дайте пластиковому компоненту полностью остыть, прежде чем пытаться обрезать или очистить зону сварки. Это важно, так как пластик не будет в полной прочности, пока полностью не остынет.

Теперь при необходимости можно выполнить обрезку и шлифование.

Скоростная сварка:

Технику «скоростной сварки» следует использовать для длинных сварочных швов. Термин «скоростная сварка» получил свое название из-за того, что это относительно быстрый процесс по сравнению с методом «маятниковой сварки».

Установите стандартную насадку на сварочный инструмент. Выберите правильное сопло «Speed Welding» для соответствующего профиля сварочного электрода — они доступны для различных профилей сварочного электрода. Круглые профили Techspan может поставить диаметром 3 мм, 4 мм или 5 мм. В ленточных профилях Techspan поставляет сопло для скоростной сварки 8 мм x 2 мм. Для треугольных профилей Techspan поставляет сопло для скоростной треугольной сварки диаметром 5,7 или 7 мм.

Круглые профили Techspan может поставить диаметром 3 мм, 4 мм или 5 мм. В ленточных профилях Techspan поставляет сопло для скоростной сварки 8 мм x 2 мм. Для треугольных профилей Techspan поставляет сопло для скоростной треугольной сварки диаметром 5,7 или 7 мм.

Сопла Speed Welding легко устанавливаются на стандартное сопло. Достигнув нужной температуры, просто вставьте сварочный стержень в сопло Speed Welding и надавите сверху вниз на сам сварочный стержень. Применить ок. Давление вниз 2,5–3 кг, проталкивающее сварочный пруток через сопло для скоростной сварки в зону сварки. Сварочный инструмент нужно будет только поддерживать, так как сила, действующая на сварочный стержень, будет легко перемещать инструмент по зоне сварки.

Процесс «Скоростной сварки» быстрый и очень простой.

Экструзионная сварка:

Что такое экструзионная сварка?

Это один из процессов, используемых для сварки термопластичных материалов. Он был разработан в 1960-х годах как эволюция сварки горячим воздухом.

В процессе используется сварочная головка (сварочный башмак), которая имеет сопло для горячего воздуха и камеру пластификации (цилиндр), которая выталкивает присадочный материал (сварочный стержень) через сварочную головку (сварочный башмак). Процесс влечет за собой нагрев поверхностей соединения за счет тепла и добавления расплавленного или пластифицированного наполнителя (экструдата), выдавливаемого через головку (сварочный башмак). Экструдат наносится под давлением, чтобы обеспечить хорошее сцепление, а затем детали дают остыть.

Как правило, экструдер для сварки используется для материалов с толщиной стенки 10 мм и более. При толщине стенки менее 10 мм можно использовать стандартный ручной инструмент для сварки горячим воздухом. На самом деле, большинство пользователей экструдерных сварочных аппаратов также будут иметь и использовать ручной инструмент для сварки пластмасс горячим воздухом для небольших отделочных сварочных работ.

Ремонт экструдера Сварка – резервуар для воды

Наблюдайте за структурным ремонтом поврежденного резервуара для воды.

© Copyright – Plastic Welding Tools Ltd. Все права защищены.

Как сварить пластик | Сварка пластика с помощью Triac ST

Знаете ли вы, почему пластик часто предпочитают стали? Пластик имеет такую же конструкционную прочность, как и сталь, из-за большей эластичности. Пластик может поглощать незначительные удары, тогда как сталь может деформироваться до такой степени, что ее невозможно будет восстановить. И самое главное, если пластик поврежден, велика вероятность того, что его можно отремонтировать с помощью сварки, при этом прочность компонента не потеряется.

Если вы хотите отремонтировать пластик с помощью сварки, вам понадобится правильный инструмент, и именно здесь Leister Triac ST играет неотъемлемую роль. Если пластик деформировался, треснул, потерял материал или раскололся, Triac ST может решить эту проблему. Это делает пластик более подходящим материалом, чем сталь, поскольку для ремонта поврежденной стали требуются время и деньги.

Еще одно преимущество сварки пластика заключается в том, что при соблюдении правильных процедур не образуется дым. Кроме того, можно восстановить пластиковые детали до нового состояния без использования специальной обработки или наполнителей. Если вы добавите правильные процедуры перекраски, ваш ремонт будет невидимым.

Итак, как правильно сваривать пластик с помощью Triac ST? Это всеобъемлющее руководство даст ответы.

Краткий обзор Triac ST

Как и ожидалось от любого продукта Leister, тепловой фен Triac ST является инструментом высшего качества. Triac ST — это кульминация знаний и опыта компании Leister, которые компания Leister накопила за последние 60 лет, создавая инструменты с горячим воздухом. Универсальный, надежный и простой в использовании Triac ST оснащен двухкомпонентной ручкой, обеспечивающей идеальный захват для пользователей. Его легкая конструкция весом менее одного килограмма также приводит к оптимальному балансу веса.

Универсальный, надежный и простой в использовании Triac ST оснащен двухкомпонентной ручкой, обеспечивающей идеальный захват для пользователей. Его легкая конструкция весом менее одного килограмма также приводит к оптимальному балансу веса.

Дополнительные характеристики Triac ST:

- Температура: 40–700°C (104–1292°F)

- Расход воздуха 20 CFM (макс. температура)

- Напряжение В~: 120

- Термозащитная переходная трубка

- Электронная защита нагревательного элемента

- Воздушные фильтры быстрой очистки

- Автоматическое отключение двигателя при минимальном уровне углерода

- Подходит для рабочих площадок

Идентификация пластмассы, с которой вы работаете

В автомобилестроении большинство используемых пластмасс являются термопластами. При необходимости термопласты обычно можно сваривать. При этом используется несколько различных термопластов, и каждый из них имеет определенную температуру для сварки,

Хорошей новостью является то, что термопласты легко идентифицировать.

| Код | Пластик | Температура сварки |

|---|---|---|

| АБС | Акрилонитрил-бутадиен-стирол | 662°F (350°C) |

| ПК/АБС | Поликарбонат/акрилонитрил-бутадиен-стирол | 662°F (350°C) |

| Полиамид | Полиамид (нейлон) | 752°F (400°C) |

| ПБТ | Полибутилентерефталат | 662°F (350°C) |

| ПК | Поликарбонат | 662°F (350°C) |

| ПЭ | Полиэтилен | 572°F (300°C)(жесткий) 518°F (270°C)(мягкий) |

| ПП | Полипропилен | 572°F (300°C) |

| ПП/EPIDM | Полипропилен, модифицированный каучуком | 572°F (300°C) |

| Полиуретан | Полиуретан | 572°F/662°F (300°C/350°C) |

| ПВХ | Поливинилхлорид | 572°F (300°C)(жесткий) 662°F (350°C)(мягкий) |

| Стеклопластик/SMC | Пластик, армированный стекловолокном | Н/Д |

Примечание. Не весь полиуретан (PUR) пригоден для сварки. Пластмассы, армированные стекловолокном, не поддаются сварке.

Не весь полиуретан (PUR) пригоден для сварки. Пластмассы, армированные стекловолокном, не поддаются сварке.

Что делать, если вы имеете дело с полиуретаном или у вас нет необходимой информации для идентификации пластика, который вы собираетесь сваривать? К счастью, вы можете провести пробную сварку.

Пробный сварной шов выполняется с помощью соответствующего пластикового сварочного стержня, входящего в комплект поставки Triac ST, на задней стороне пластикового компонента. Затем вы будете тестировать разные температуры, пока не найдете оптимальную для сварки.

Как выполнять сварку с помощью Triac ST

В этом разделе вы узнаете, как выполнять сварку с помощью Triac ST. Несмотря на то, что Triac ST упрощает работу, для ее выполнения все же необходимо выполнить несколько шагов.

1. Подготовка поверхности

Первый шаг может показаться незначительным, но не стоит сбрасывать со счетов важность подготовки поверхности свариваемого пластикового компонента.

При подготовке поверхности необходимо учитывать различные аспекты. Во-первых, вы должны решить, будете ли вы ремонтировать пластиковый компонент спереди или сзади. Это решение будет сводиться к тому, какой вариант обеспечивает больший доступ. Вы можете использовать сварные швы для усиления задней части переднего ремонта, так как это может восстановить прочность, потерянную из-за повреждения, нанесенного пластиковому компоненту.

Если поврежденный компонент имеет защитную или декоративную отделку, ее необходимо удалить, если повреждение выходит за пределы отделки. Отделка должна быть отделена, чтобы предоставить вам полный доступ к области, которая нуждается в ремонте. Вы должны делать это удаление только в том случае, если отделка не остыла, чтобы предотвратить непоправимое повреждение.

Хорошей новостью является то, что отделка обычно крепится к компоненту с помощью клея, который размягчается при соответствующей термообработке. Эта соответствующая термообработка может быть обеспечена Triac ST. Этот инструмент может подавать 230 литров воздуха в минуту и может работать в широком диапазоне температур — от относительно прохладных 68°F (20°C) до обжигающе жарких 129°C.2°F (700°C).

Этот инструмент может подавать 230 литров воздуха в минуту и может работать в широком диапазоне температур — от относительно прохладных 68°F (20°C) до обжигающе жарких 129°C.2°F (700°C).

Что касается снятия обшивки, установите температуру 572°F (300°C) и используйте Triac ST без прикрепленного сварочного сопла. Равномерно перемещайте устройство по поверхности отделки, чтобы обеспечить поглощение тепла и размягчение клея. После того, как он станет мягким, вы сможете легко снять отделку. Отложите его в сторону, чтобы его можно было использовать повторно после ремонта сварного шва.

2. Сварочная канавка

Чтобы гарантировать прием сварочного стержня, необходимо подготовить V-образную канавку 90° вдоль трещины.

Первым шагом в процессе обработки разделки под сварку является удаление любой краски, которая может присутствовать в зоне ремонта. Вы можете сделать это с помощью D/A-шлифовальной машины или напильника. Удалите всю краску, которая находится в пределах 15 миллиметров от повреждения. Что касается материалов, которые могли быть захвачены из-за удара, применение тепла около 392 ° F (200 ° C) обычно помогает их высвободить. Однако, если это не поможет, лезвие отвертки является полезным инструментом для освобождения любых застрявших материалов.

Что касается материалов, которые могли быть захвачены из-за удара, применение тепла около 392 ° F (200 ° C) обычно помогает их высвободить. Однако, если это не поможет, лезвие отвертки является полезным инструментом для освобождения любых застрявших материалов.

V-образный паз может быть сформирован двумя основными способами. Один из способов — использовать напильник с прямоугольным краем, чтобы аккуратно сформировать канавку. Однако лучшим методом является использование фрезы с режущей кромкой. А 9Канавка 0° создается за одну операцию, и это включает в себя следование за невероятно неустойчивыми линиями трещин. Имейте в виду, что глубина канавки никогда не должна превышать двух третей толщины материала.

Высокоскоростная дрель обеспечит наилучшие результаты. При использовании медленного сверла или фрезы с одной режущей поверхностью устройство может выскочить из канавки и вызвать дефекты. После этого сварочный стержень должен находиться в канавке. Верхняя изогнутая поверхность стержня должна выступать примерно на 1-2 миллиметра над поверхностью ремонта, чтобы обеспечить достаточную глубину проникновения стержня. Требований к наполнителям нет.

Требований к наполнителям нет.

Во время бурения первостепенное значение имеет безопасность. Не забудьте надеть пылезащитную маску и защитные очки, чтобы пластиковые частицы не вызывали раздражения.

3. Прихватка

Проект сварки выполняется в два этапа. Первый этап – прихватка основания трещины. Благодаря нагреву сварка эффективно склеивает стороны трещины, в результате чего обе части детали выравниваются.

При использовании Triac ST для прихватки обязательно прикрепите сварочное сопло 28 к стандартному соплу. Затем убедитесь, что температура соответствует типу пластика, с которым вы работаете. Вместо выполнения прихватки по частям рекомендуется выполнять ее встык одним непрерывным движением, беря кончик сварочного сопла и проводя им по основанию каждой V-образной канавки. При этом пятка насадки должна быть слегка приподнята, а ее носок должен постоянно соприкасаться с основанием канавки. Убедитесь, что угол не превышает 20° при измерении относительно угла основания канавки.

Как работает насадка? При перемещении насадки вдоль трещины пластик, расположенный под пяткой насадки, размягчается горячим воздухом. Затем носок собирает размягченный материал. Полезный совет, о котором следует помнить, заключается в том, чтобы прикладывать давление инструментом во время сварки, потому что канавка тонкая и не прочная.

Если боковые стороны паза имеют незначительное смещение, его можно исправить, просто удерживая стороны на месте до тех пор, пока прихваточный шов не остынет и не срастется. Этот подход также может помочь, когда вы вставляете новый материал. Чтобы еще больше увеличить прочность сварного шва, вы можете использовать поперечные сварные швы с нижней стороны.

4. Основная сварка

Основная часть процесса сварки начинается с подготовки сварочного стержня. Используя бокорезы или нож для обрезки, сделайте конец стержня заостренным кончиком. Обрезка таким образом обеспечивает постепенное заполнение V-образной канавки, что особенно важно, когда вы начинаете в центре панели, поскольку это предотвращает образование выпуклых пластиковых выступов.

После присоединения насадки для скоростной сварки 5,7 мм или 7 мм к Triac ST установите инструмент на правильную температуру для пластика, с которым вы работаете. Поставьте Triac ST на пару минут, чтобы он прогрелся.

Помните обрезанный сварочный пруток? Вставьте его в кормушку сопла, продолжая до тех пор, пока около 5 миллиметров стержня не будет торчать с нижней стороны. Держите Triac ST неподвижно, чтобы сварочное сопло проходило исключительно вдоль трещины, параллельной поверхности пластикового компонента. Примечание. Стержень должен выступать за пределы начала V-образной канавки, чтобы тепло для сварки направлялось к начальной точке.

Как только на поверхности пластика появятся легкие признаки намокания, начните перемещать сварочное сопло по канавке. Воздушный зазор 3 мм должен сохраняться под пяткой сопла. Убедитесь, что стержень равномерно подается в сопло, оказывая давление примерно 2,5 кг, чтобы достаточно протолкнуть стержень в канавку. Всегда старайтесь выполнить эту часть за один непрерывный цикл, если это возможно.

Завершение работы

После завершения сварки работа не закончена. Осталось два этапа: сварка, правка и покраска.

1. Сварочная обработка

При успешном сварном шве поверхность детали будет иметь слегка приподнятый валик, который необходимо сгладить, чтобы деталь вернула себе свой естественный вид.

Для выравнивания валика требуется сварка, при которой шлифовальный диск используется для сглаживания валика. Имейте в виду, что, несмотря на общую прочность конструкции, пластик остается мягким материалом. Абразивный диск легко сломает пластик. Поэтому сначала используйте диск с зернистостью 120, а затем переходите к диску с зернистостью 180, прежде чем закончить диском с зернистостью 320. В результате получится гладкая поверхность.

Если вы хотите добиться большей гладкости, рекомендуется использовать очень тонкую наждачную бумагу. Вокруг каждой стороны зоны сварки оставьте запас в 7-10 сантиметров для зачистки, что необходимо для покраски.

Примечание: Выполняйте этот процесс только при холодном сварном шве. Шлифовальный диск забивается горячими сварными швами.

Шлифовальный диск забивается горячими сварными швами.

2. Окрашивание пластика

После сварки вы готовы к последнему этапу окраски. К сожалению, не каждый тип краски подходит для использования на пластике. Тем не менее, хорошая новость заключается в том, что для пластиковых компонентов доступны различные типы красок. Чтобы найти утвержденный тип краски, обратитесь к производителю автомобиля за дополнительной информацией.

Начните процесс покраски, тщательно очистив пластиковую деталь, чтобы обеспечить качественную адгезию краски. Прежде чем использовать какое-либо чистящее средство, проверьте, совместимо ли оно с типом краски, которую вы планируете использовать.

Для полностью незаметного ремонта покрасьте весь компонент, а не только область сварки. Конечным результатом является пластиковый компонент, который не только имеет безупречный косметический вид, но также будет таким же прочным и надежным, как и был изначально.

Использование Leister Triac ST для сварки пластмасс поможет вам получить идеальный ремонт.

Как только компоненты соединятся, и между ними начнется реакция, у пользователя есть всего несколько минут, чтобы склеить пластик.

Как только компоненты соединятся, и между ними начнется реакция, у пользователя есть всего несколько минут, чтобы склеить пластик. Двухкомпонентный состав, который устойчив к напряжению на сдвиг и разрыв. Сохраняет пластичность 10 мин., первичное застывание наступает через 1 ч., а полное – через 24 ч.

Двухкомпонентный состав, который устойчив к напряжению на сдвиг и разрыв. Сохраняет пластичность 10 мин., первичное застывание наступает через 1 ч., а полное – через 24 ч.

Убедитесь, что вы удалили все загрязнения (смазку, масла, краски и т. д.), прежде чем пытаться выполнить его тест

Убедитесь, что вы удалили все загрязнения (смазку, масла, краски и т. д.), прежде чем пытаться выполнить его тест