Что можно холодной сваркой и как ею пользоваться?

Автор Marina На чтение 14 мин Просмотров 1.3к. Обновлено

Ситуации, когда нужно быстро соединить две детали/поверхности, случаются в быту практически ежедневно. Не всегда даже самый качественный клей справляется с такой задачей. Но холодная сварка надёжно склеивает все элементы вне зависимости от материалов, из которых они сделаны.

Содержание

Холодная сварка — инструкция

Холодная сваркаПод холодной сваркой понимается специальный клеящий состав, соединяющий разные поверхности на молекулярном уровне. Он в 90% случаев обладает устойчивостью к воздействию высоких температур, что делает возможным его применение даже в промышленном сегменте.

Важно! Для использования холодной сварки не нужно иметь опыта. С работой по склеиванию справится даже человек, который никогда не слышал о подобных составах.

Особенности

В обиходе сварку часто называют клеем. Но на самом деле она представляет собой пластичную массу, которая соединяет детали путём проникновения в их структуру. Компоненты состава разъедают оксидную оболочку металла, делая тем самым кристаллическую решётку обеих поверхностей практически идентичной. В итоге создаётся неразъёмное соединение со швом, визуально напоминающим сварочный.

Склеивание происходит без дополнительного нагрева и в дальнейшем поверхностям не «страшны»:

- вибрация;

- удары;

- другие нагрузки.

Удобно, что процесс соединения не требует никаких вспомогательных средств и специализированного оборудования. Всё делается вручную и без сильного нажима.

Важно! Специалисты утверждают, что лучший вариант для спайки сложных поверхностей — холодная сварка для металла. Но для больших площадей она не подойдёт, так как потребуется большой расход материала.

Виды составов холодной сварки

В зависимости от целей применения выделяют несколько видов составов:

- водостойкий – такой клей эффективен в воде и для поверхностей, которые длительное время находятся в условиях повышенной влажности;

- для работы в авто сегменте – в формулу сварки входят металлические компоненты;

- для металла – продукт содержит специальные добавки, которые способны соединить любые виды металлических поверхностей;

- универсальный – справляется со своей задачей вне зависимости от материала;

- высокотемпературный – состав адаптирован для работы в условиях экстремально высоких температур (в среднем до +1500 градусов по Цельсию).

Также выделяют составы:

- однокомпонентные;

- двухкомпонентные.

Первые нужно использовать сразу после соприкосновения с поверхностями. После вскрытия упаковка хранится ограниченный промежуток времени.

Двухкопонентная сварка требует предварительного смешивания 2 компонентов. Она имеет достаточный для работы срок жизнеспособности и хранится, не теряя своих свойств, в течение нескольких лет.

Применение

Средство актуально для тех областей, где может использоваться стандартная сварка, но по тем либо иным причинам не применяется в данной конкретной ситуации.

Холодная сварка справляется с цветными и чёрными металлами. Ей под силу соединить дерево, пластмассу, пластик и другие материалы. Причём состав склеивает не только поверхности из одинаковых материалов, но и разные элементы – дерево с металлом, пластик с деревом, металл с пластмассой и не только.

Холодная сварка для металла

Холодная сварка для металла – это оптимальный способ соединить две поверхности, подвергающиеся разным нагрузкам. Но какой из представленных вариантов на рынке лучше? Ответить на вопрос можно только после тщательного изучения этой темы.

Но какой из представленных вариантов на рынке лучше? Ответить на вопрос можно только после тщательного изучения этой темы.

Итак, специалисты выделяют сварку:

- сухую – выпускается в брусках, напоминающих пластилин;

- жидкую — требует длительного приготовления и визуально схожа с обычными клеевыми составами.

Особенности применения

Используя холодную сварку, важно:

- убедиться в том, что состав выбран в соответствии с материалами склейки;

- помнить, что среднее время отверждения составляет от 5 до 20 минут;

- учитывать, что полное схватывание происходит как минимум за сутки;

- обезжирить поверхности, сохранив фактуру и все шероховатости.

Сухие составы готовятся к применению около 5 минут. Спустя час детали можно шлифовать и подвергать другим видам обработки.

Преимущества и недостатки

доступность для потребителя

возможность производить ремонт без предварительной разборки конструкции

быстроту процедуры;

отсутствие деформации после соединения.

прочность спайки – она меньше, чем у традиционного сварочного шва;

качество сцепки – оно зависит от очистки элементов перед склеиванием;

не подходит для соединения крупных элементов, исправления серьёзных дефектов и склеивания больших площадей.

Жидкая и пластичная форма

Форма холодной сваркиЖидкие составы выпускаются в двух ёмкостях: сам клей и наполнитель. Перед применением они смешиваются и только после этого наносятся на склеиваемую поверхность.

Пластичная форма кажется многим более удобной. Но и такой вариант может быть двухкомпонентным – масса из двух тюбиков смешивается и тщательно разминается. Спустя 3-5 минут она считается готовой к применению. Однокомпонентный состав имеет вид бруска и требует только 2 манипуляций:

- отмерить нужное количество массы;

- размять её.

Виды холодной сварки для металла

Виды для металлаСреди распространённых на рынке составов, подходящих под категорию холодной сварки, выделяют несколько видов клеящих средств:

- Точечная сварка. Оптимальный вариант для соединения элементов из меди и алюминия. Наибольшая прочность достигается в одной-двух точках нанесения, поэтому такие составы не используют на средних по размеру площадях. Специалисты советуют применять клей для упрочнения соединения насадок для алюминиевых проводов. Спайка хорошо выдерживает нагрузку и не деформируется на изломе.

- Шовная. Этот вариант рекомендован для соединения трещин на ёмкостях и других изделиях. Клей ложится ровным слоем, образуя эстетически привлекательный шов. Нередко шовную сварку применяют для ремонта оборудования разной сложности.

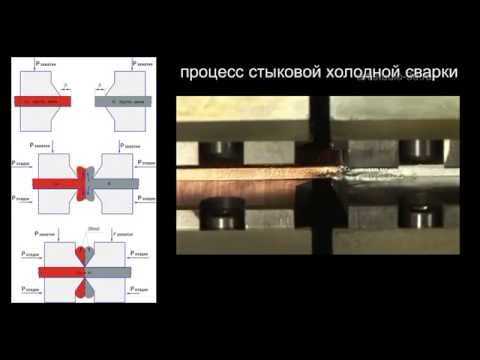

- Стыковая. Составы этого типа применяют в условиях, считающихся оптимальными для точечной сварки. Но если для точечной место соединения должно быть минимальным, то стыковая позволяет делать более широкий и длинный спаечный шов.

С её помощью эффективно соединяются провода и другие элементы из скомбинированных в одной конструкции материалов.

С её помощью эффективно соединяются провода и другие элементы из скомбинированных в одной конструкции материалов. - Тавровая. Предназначена для деталей из латуни, соединяющихся тавровым способом. А именно: перпендикулярно друг другу, с вылетом, с закреплением в зажимах, с вдавливанием и не только.

- Сварка сдвигом. Самый распространённый сегмент применения этого состава – трубы отопительной системы. Сварочный шов успешно выдерживает повышенную влажность, высокую температуру и перепады давления.

Важно! Для холодной сварки срок годности не имеет решающего значения. Даже просроченный товар будет эффективен и не потеряет своих свойств. Но всё же лучше приобретать клей, срок годности которого ещё не вышел.

Холодная сварка для высоких температур

Особый состав предназначен для сегментов, в которых на элементы спайки на постоянной основе воздействуют высокие температуры. Холодная сварка не реагирует на источник открытого огня и не теряет своих свойств при температурных показателях до +1500 градусов по Цельсию.

Важно! Не все высокотемпературные средства одинаковы. На упаковке производитель указывает температурный максимум, который выдерживает клей.

Применяют такие составы для ремонта котлов, труб, выхлопной системы, впускных коллекторов.

Преимущества и недостатки

простота применения;

устойчивость к коррозии

возможность обработать спаечный шов песком;

нейтральная реакция на воздействие химически агрессивных веществ

пластичность;

отсутствие выделения вредных веществ

быстрое застывание

мобильность (подходит для экстренных случаев)

отсутствие отходов

соединение даже сложных поверхностей без применения усилий

многочисленные подделки на рынке

высокая стоимость

необходимость чёткого соблюдения инструкции

большой расход материала

Состав

Производители разрабатывают свои формулы холодной сварки, конкурируя друг с другом в эффективности и простоте эксплуатации.

- эпоксидная смола – она отвечает за пластичность смеси и обладает необходимыми клеящими свойствами;

- наполнитель – наиболее распространённый вариант представляет собой металлическую пудру, которая равномерно распределяется по всей массе и гарантирует хорошую сцепку с поверхностями;

- добавки – чаще всего компании используют серу.

По отдельности все вещества инертны. Но в результате соединения вступают между собой в химическую реакцию, после прекращения которой отвердевают.

Воздействие

Принцип действия холодной сварки близок к классической сварке металла. При нанесении состава на поверхность он начинает действовать:

- удаляя окислы;

- разрушая приповерхностный слой металлических элементов.

В итоге атомы становятся ближе друг к другу и впаиваются в клеящую массу. Это способствует надёжному и прочному соединению, которое не меняет своих характеристик при воздействии высоких температур.

Как выбрать холодную сварку для металла

Выбирая подходящий состав, важно ориентироваться на базовые критерии:

- Схватывание и склеивание. В зависимости от области применения оптимальное время схватывания разнится. Нужно учитывать, что пока состав не схватился, его и детали можно двигать, менять местами и подгонять. Полное склеивание наступает в период от часа до суток. Для экстренного ремонта подбирайте составы с минимальными сроками схватывания и отверждения. Для более сложных текущих работ подойдут холодные сварки со средними показателями склеивания.

- Термостойкость. Стандартные марки клеящих средств рассчитаны на температуру до +230 градусов по Цельсию. Такой показатель позволяет использовать холодную сварку для внешних и внутренних работ без опасения получить разрушения соединительного шва. Но если осуществляется ремонт деталей, подвергающихся постоянному колебанию температур, целесообразно использовать только высокотемпературные составы с большим запасом прочности.

- Температура эксплуатации элементов. Этот критерий особенно важен, когда клей используется для наружных работ. Диапазон температур в зависимости от производителя варьируется от -20 до +15 градусов по Цельсию. Малейшее нарушение приемлемых параметров приводит к изменению целостности шва, коррозии и снижению схватываемости ещё в процессе склеивания.

- Расход материала. Это – самый неоднозначный критерий. Он зависит от опыта пользователя, деталей, толщины слоя и консистенции клея. Наиболее экономичны пастообразные составы. Их можно точно отмерять, поэтому стандартного небольшого тюбика в 60 мл хватает на спайку длиной до 25 метров, нанесённую тонким слоем.

- Цвет. В магазинах можно найти составы от прозрачного до чёрного оттенка. Если планируется проводить декоративные работы, стоит остановить выбор на прозрачном клее. Для других видов работ подойдут цветные составы. Специалисты рекомендуют обращать особенное внимание на цвет холодной сварки при покупке универсального средства – заранее сложно предугадать, где оно понадобится.

- Область назначения. Составы каждого продукта различны, поэтому целесообразно ориентироваться на указанный производителем сегмент. Исключением может быть универсальный клей – он подходит для всего. Но степень надёжности у него значительно меньше, чем у специализированных видов холодной сварки.

Производители холодной сварки

Среди представленных на рынке предложений нужно ориентироваться на самые лучшие в сегменте. В этот список попали следующие марки:

- Клей-пластилин «КОНТАКТ». Хорошо известный состав, который используется в бытовых и промышленных целях. Он одинаково эффективно соединяет пластик, керамику, металл и другие материалы. После полного отверждения массу можно шлифовать, сверлить, полировать и окрашивать. Холодная сварка выпускается в тубе и схватывается уже через 5 минут. Её часто используют для внутреннего и наружного применения, а также в процессе изготовления бижутерии.

- Hi-Gear «Быстрая сталь».

Этот вариант часто называют шпатлёвкой, так как он способен не только соединять поверхности, но и заполнять пустоты. Также он может использоваться в качестве герметика. Состав успешно справляется со стеклом, фарфором, чугуном, металлом, керамикой и не только. Он относится к категории универсальных и не имеет ярко выраженного цвета. Клей легко разминается и работает даже в условиях соприкосновения с водой. Поэтому его используют для ремонта труб, включая системы горячего водоснабжения.

Этот вариант часто называют шпатлёвкой, так как он способен не только соединять поверхности, но и заполнять пустоты. Также он может использоваться в качестве герметика. Состав успешно справляется со стеклом, фарфором, чугуном, металлом, керамикой и не только. Он относится к категории универсальных и не имеет ярко выраженного цвета. Клей легко разминается и работает даже в условиях соприкосновения с водой. Поэтому его используют для ремонта труб, включая системы горячего водоснабжения. - «Металлопластилин алюминополимерный». Двухкомпонентный состав, рекомендованный для экстренных случаев. Он предназначен для алюминия и цветных металлов. Состав отличают повышенная вязкость и увеличенное содержание металлической пудры. Поэтому его часто применяют в промышленной среде и при соприкосновении с водой. Для клея характерна хорошая адгезия, не зависящая от типа материала. Он устойчив к воздействию бензина, антифриза и других химических веществ. Комплекс характеристик позволяет применять холодную сварку применять для ремонта технических средств и бытовых изделий из меди.

- «Эпокси-титан». Универсальное средство, которое успешно соединяет разные виды материалов. Его ключевое отличие от подобных составов – эффективное заполнение трещин, пробоин и отверстий. Холодная сварка выдерживает длительную вибрацию, удары на излом, деформацию разной степени и не только. Она проста в нанесении и имеет высокую степень эластичности, что расширяет диапазон её применения. Предел прочности на сдвиге составляет свыше 30 Мпа. Этот показатель относится к самым высоким в сегменте.

Инструкция по использованию холодной сварки для металла

Как пользоваться холодной сваркой? Процедура не слишком сложна, но имеет массу тонкостей и особенностей.

В первую очередь нужно тщательно подготовить поверхности к склейке:

- стереть тряпкой, смоченной водой, пыль, налёт и другие видимые загрязнения;

- счистить ржавчину;

- убрать с помощью ацетона жирные и масляные пятна.

После всех манипуляций поверхности ещё раз проходят обезжиривателем или ацетоном. Это усилит сцепку и сделает сварочный шов максимально прочным.

Это усилит сцепку и сделает сварочный шов максимально прочным.

Теперь можно приступать к подготовке клеящего состава. Двухкомпонентные основы смешиваются между собой и:

- перемешиваются, если используется жидкий клей;

- разминаются до получения однородной массы, если применяется пластилинообразная сварка.

В последнем случае важно правильно отмерить материал для склеивания. Для этого подойдёт обычный нож – брусок легко режется.

Ломать состав руками не рекомендуется. Так сложно точно отмерить нужное количество клея и можно повредить структуру клеевого состава.

Важно! Жидкие составы при смешивании начинают выделять тепло. Это означает, что химическая реакция запущена и клей можно наносить на поверхность.

Однокомпонентные варианты не нуждаются в смешивании:

- жидкие сразу готовы к эксплуатации;

- пластилинообразные разминаются руками.

Как только сварка приобретёт необходимую пластичность, её можно использовать. В процессе ей придаётся нужная форма, после чего клеевая заготовка накладывается на подготовленные поверхности.

В процессе ей придаётся нужная форма, после чего клеевая заготовка накладывается на подготовленные поверхности.

На корректировки у пользователей не больше 5 минут – сварка очень быстро сохнет. А после отверждения что-то изменить будет невозможно. Холодная сварка не обладает высокой токсичностью, но работать рекомендуется в перчатках. Попавшее на кожу вещество может вызвать аллергическую реакцию либо химический ожог.

Для того, чтобы спайка была крепкой, важно контролировать толщину нанесения слоёв. Материал допускает наслоение, но каждый новый слой накладывается после полного высыхания предыдущего. Толщина первичного наложения не должна превышать 6 мм., последующие также не должны переходить за указанную границу.

Алгоритм нанесения сварки имеет свои тонкости:

- подготовленная масса наносится на одну из поверхностей;

- тщательно разравнивается до получения слоя одной толщины;

- детали соединяются и прижимаются;

- выдерживаются в течение 5-7 минут.

Этого времени достаточно для схватывания состава. Но время полного высыхания составляет около суток. Поэтому все манипуляции со склеенными элементами нужно оставить до момента полного отверждения.

Холодная сварка – это оптимальный инструмент для экстренного и других видов ремонта. Специалисты рекомендуют иметь в запасе несколько видов такого клея, что позволит быстро и эффективно решать любые проблемы с поломками в быту или пути.

инструкция по применению и характеристики

Хотя производители держат в секрете рецептуру Abro Steel, из названия понятно, что композиция создана на основе эпоксидной смолы, содержит металлическую пудру. Как все эпоксидные смеси холодная сварка после полимеризации затвердевает, становится плотной. Стальной наполнитель образует соединительный слой, который можно сверлить, резать, стачивать, доводя до необходимой точности.

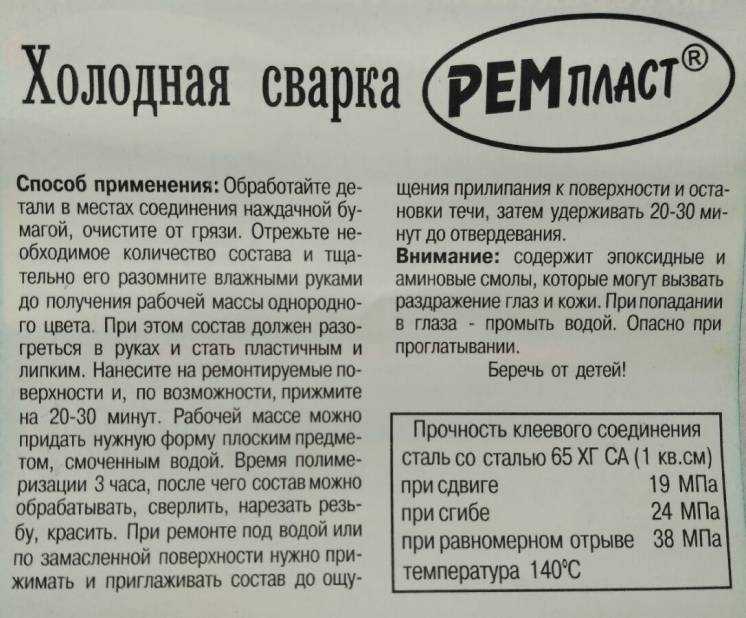

В инструкции по применению всегда подробно описан процесс перемешивания компонентов и нанесения средства. Пропорции отвердителя и смолы нужно соблюдать строго или адгезия клея снизится. Нельзя игнорировать и правила подготовки поверхностей. Их нужно очистить от грязи, обработать наждачкой, затем сделать обезжиривание – протереть спиртом, ацетоном. Без удаления жира невозможно надежно стыковать элементы.

Пропорции отвердителя и смолы нужно соблюдать строго или адгезия клея снизится. Нельзя игнорировать и правила подготовки поверхностей. Их нужно очистить от грязи, обработать наждачкой, затем сделать обезжиривание – протереть спиртом, ацетоном. Без удаления жира невозможно надежно стыковать элементы.

Для экстренного ремонта с использованием композиции Abro Steel достаточно 10 минут. Масса применяется для герметизации труб, склеивания дерева, черных и цветных металлов, керамики, стекла, пластиков. Состав используется для ремонта машин, плавсредств, мебели, сантехники, реставрации бетона, натурального камня, других материалов.

Холодная сварка Abro Steel AS-224 является универсальной

Как пользоваться

Как и любое эпоксидное соединение, Abro Steel требует очищение плоскости, а также обезжиривание перед ее нанесением. В экстренных случаях этот момент опускается, но тогда качество ремонта резко ухудшается, так как не достигается максимальное сцепление.

Открыть крышку контейнера. Она герметично закрывается, что позволяет многократно использовать материал. Извлекается инструкция и тщательно изучается. Ремонтная поверхность очищается, при необходимости, выравнивается, обезжиривается. Извлечь состав, отрезать необходимую часть. Нанести его на ремонтируемую поверхность, пи этом придать требуемую форму. Оставшийся материал упаковать обратно.

Она герметично закрывается, что позволяет многократно использовать материал. Извлекается инструкция и тщательно изучается. Ремонтная поверхность очищается, при необходимости, выравнивается, обезжиривается. Извлечь состав, отрезать необходимую часть. Нанести его на ремонтируемую поверхность, пи этом придать требуемую форму. Оставшийся материал упаковать обратно.

Отзывы покупателей

Состав холодной сварки считается универсальным, пользователи оставляют позитивные отзывы. Паста Abro Steel способна герметизировать емкости с водой, швы аквариума, алюминиевые лодки. Течь удается устранить. Средство хорошо режется, нож для этого иметь необязательно, быстро разминается в руках. Правда, женщины сетуют на высокую температуру пластичной массы. Нужна вода, чтобы не было ожогов на руках.

Упаковку рекомендуют всегда держать в бардачке, плотно закупоривать, иначе клей высохнет, испортится. Еще один плюс Abro Steel – быстрое затвердевание. В экстренных ситуациях на ремонт не нужно тратить много времени. Полезное свойство – податливость затвердевшей холодной сварки механической обработке.

Полезное свойство – податливость затвердевшей холодной сварки механической обработке.

Многие пишут, что в сравнении с аналогичными составами предыдущего поколения, Abro Steel удобнее. Не нужно вымерять количество отвердителя, им является воздух. Практически нет отходов, положительным качеством считают низкий расход. Одного контейнера хватает надолго.

Советы по применению холодной сварки

Чаще всего холодная сварка применяется для ремонта автомобиля и проборов отопления, но у каждого применения клея есть свои тонкости: ремонт бензобака холодной сваркой – хорошее решение продлить ему жизнь без дорогостоящей замены.

Перед началом работы нужно обеспечить удобный доступ к поврежденному участку. Есть простой метод облегчить себе задачу, если отверстие небольшое: довести его с помощью отвертки до круглой формы, завинтить подходящий по диаметру болт и закрепить его таким способом.

Холодная сварка для радиатора автомобиля – еще один популярный способ применения таких составов. Определить, где радиатор имеет повреждения, можно, продув его под водой с помощью компрессора, место появления пузырьков будет указывать на место повреждения.

Определить, где радиатор имеет повреждения, можно, продув его под водой с помощью компрессора, место появления пузырьков будет указывать на место повреждения.

Следует учитывать, что данный метод в данном случае будет лишь временным решением – длительной эксплуатации отремонтированный таким образом радиатор не выдерживает.

Можно ли холодной сваркой заварить глушитель, зависит от того, какую температуру выдерживает состав. Обязательно берите высокотемпературную модификацию, перед склеиванием поверхность обязательно нужно хорошо зачистить и подготовить, в этом случае глушитель прослужит после ремонта достаточно долго.

Холодная сварка для батарей отопления должна быть очень качественной – слишком велика стоимость ремонта в случае, если шов не выдержит. Поэтому лучше брать составы, выдерживающие высокую температуру, и только составы, предназначенные для постоянного контакта с водой.

Если повреждение небольшое, этот метод решит проблему, при отверстии большого размера это будет лишь временным решением. Для серьезного ремонта металлических изделий лучше использовать сварочный инвертор или полуавтомат.

Для серьезного ремонта металлических изделий лучше использовать сварочный инвертор или полуавтомат.

Холодная сварка может быть хорошим способом провести ремонт металлических деталей. Но всегда следует на первое место ставить безопасность, поэтому использовать клей для ремонта ключевых узлов, на которые приходится большая нагрузка, не стоит.

То, как работает данный метод – это всего лишь склеивание двух поверхностей, такой шов не слишком хорошо выдерживает усилие на отрыв. Поэтому для ремонта важных деталей больше подходит традиционная сварка или замена детали.

Меры безопасности

При использовании клеев надо соблюдать меры безопасности. Чтобы не допустить раздражения на коже и аллергических реакций, смешивать компоненты жидкого состава нужно в перчатках. Если состав попадает на открытые участки кожи или слизистые, их нужно немедленно промыть под потоком чистой воды.

Склеенные предметы не нагружать до полного застывания шва. Если состав подогреть, он твердеет быстрее. Швы, сформированные таким методом менее прочны, чем те, что получены в ходе обычной сварки, имеют сниженное значение допустимого напряжения растяжения. Это означает, что деталь нельзя подвергать воздействию на разрыв.

Швы, сформированные таким методом менее прочны, чем те, что получены в ходе обычной сварки, имеют сниженное значение допустимого напряжения растяжения. Это означает, что деталь нельзя подвергать воздействию на разрыв.

Производители

Ведущие позиции на рынке занимает импортная продукция. Отечественные аналоги, если верить отзывам пользователей, не демонстрируют такого же высокого качества и прочности шва.

Самая прочная сварка, по мнению профессионалов, а также на основе данных экспертиз, выпускается под брендами Hi-Gear, Abro, Poxipol.

- Вариант от первой торговой марки представляет собой универсальный состав, подходящий для работы с металлическими, а также каменными и пластиковыми поверхностями. Демонстрирует термостойкость и химическую инертность.

- Abro – это двухкомпонентная сварка, также характеризующаяся универсальностью использования. Выдерживает нагрев до 260°С, подходит для эксплуатации в химически агрессивных средах.

- Приближенные к ним по качеству отечественные аналоги – «Полимет», «Алмаз».

- Для водопроводных и отопительных труб лучше использовать продукцию Mastix, но только при условии, что теплоноситель в этих системах имеет температуру не более 120°С. Это делает состав отличным вариантом для сварки в домашних условиях, но не позволяет использовать его для ремонта производственных систем с более высокой температурой нагрева.

- Для жаростойких систем лучше выбирать клей Kerry «Термо», характеризующийся повышенной вязкостью и способностью выдерживать нагрев до +900°С. Хорошо зарекомендовал себя этот состав при работе с чугунными, стальными и титановыми основаниями, широко применяется при ремонте автомобилей.

- Неплохое качество демонстрирует продукт Henkel «Момент СуперЭпокси» для универсального применения, выдерживающий нагрев до 140°С. Аналогичные свойства демонстрирует состав Adefal Trading S. A. Poxipol, но температура нагрева при его использовании может достигать лишь 120°С.

Применение при ремонте автомобиля

Холодная сварка часто используется при экспресс-ремонте различных деталей автомобиля в полевых условиях. Размять два кусочка, похожих на пластилин, или смешать жидкости из двух тюбиков намного проще им быстрее, чем доставлять к месту поломки сварочный аппарат.

Размять два кусочка, похожих на пластилин, или смешать жидкости из двух тюбиков намного проще им быстрее, чем доставлять к месту поломки сварочный аппарат.

Чаще всего холодную сварку используют для ремонта прохудившихся трубопроводов, радиаторов, глушителей, бензобаков, подклеивания на место осколком разбитого картера и т.п.

Важным преимуществом холодной сварки перед горячей служит то, что:

- не требуется снимать деталь с автомобиля,

- не нужно проветривать бензобак и топливопроводы, чтобы удалить из них пары бензина,

- можно продолжать движение своим ходом после ремонта.

Нужно понимать, что срок службы отремонтированного таким образом бензобака или радиатора в условиях постоянной вибрации – ровно до ближайшего сервиса, где потребуется провести полноценную запайку или замену узла.

Виды герметиков Abro

Все смеси, которые производятся под ТМ Abro, многоцелевого использования. Поэтому они подразделяются на несколько видов, согласно компонентному составу.

Высокотемпературные

Высокотемпературным считается силиконовый красный герметик. В герметик Abro red входит красновато-желтый тонкодисперсный пигмент. Именно он помогает смеси выдерживать высокие температуры. В процессе высыхание не проявляется запах и не происходит выделения уксусной кислоты.

Основные характеристики:

- Эксплуатируется при температуре до +370 градусов.

- Нанесенный слой не должен превышать 6 мм.

- При высыхании получается гибкий равномерный шов.

- Сохнет в течение 24 часов.

- Сохраняет форму при пульсациях и деструкциях.

Красный высокотемпературный акрипласт выпускается в упаковках разной массы (42,5; 85; 226; 310 г), что удобно при выборе товара.

Силиконовые кислотные

Abro черный на силиконе применим при реставрационных работах по смене прокладок, изоляции, уплотнения среди элементов частей авто.

Достоинства силиконового Abro:

- Эксплуатируется при температуре до +260 градусов.

- Толщина слоя допустима оптимальная.

- Сохраняет конфигурацию при пульсациях и деструкциях.

- При застывании получается гибкий прочный шов.

- Простота использования.

- Высокая адгезивность.

- Окончательное высыхание достигается через сутки.

Данный состав выпускается в упаковках массой 42,5 г и 226 г.

Силиконовые нейтральные

Abro 999 необходим при замене любого типа прокладок на авто. Преимущества:

- Эксплуатируется при температуре до +343 градусов. В новых видах добавлена медная пыль и такие составы выдерживают температуру до 371 градуса.

- Совместим с любыми жидкостями, помимо топлива.

Abro 999 выпускается в сером и черном тонах в упаковках по 42,5 г, 85 г и 310 мл.

Серии 1100 и 1200

Abro 1100 подойдет для разных поверхностей. Характеристики:

- Подходит для изоляции и защиты дюралевых, древесных, резинных, металлических, глиняных плоскостей.

- Эксплуатируется при температуре от -50 градусов до +200 градусов, поэтому применять возможно для внутренних и внешних работах.

- В составе имеются компоненты, препятствующие образованию плесени, грибка.

Abro 1100 выпускается в белом, прозрачном и черном тонах в упаковках по 70 г, и 280 мл.

Подобными свойствами владеет и структура Абро 1200. Выпускается в белом, прозрачном, черном цвете, объемом 85 г или 310 мл. Выделяется водостойкостью, влагостойкостью. При растягивании до 25 процентов остается гибким.

Рекомендуем посмотреть обзорное видео:

Опасность приобрести подделку

Рынок полон разнообразных низкопробных подделок

neeck, Моддинг форум

Холодная сварка представлена на рынке как отечественного производства, так и зарубежного.

Cruzzz, Моддинг форум

По истечении суток можно проверить прочность

Некоторые подделки сразу раскрывают свою суть. Обычно качественная холодная сварка схватывается уже за 15-20 минут. Подделки делают это намного дольше, а в дальнейшем и вовсе начинают раскрашиваться.

В целом качество починки будет зависеть не только от того, насколько оригинальный продукт попал к вам в руки, но и того, как вы им воспользовались. Например, если приобретена жидкая модификация клея, нужно чётко соблюсти пропорции, указанные в инструкции. При их нарушении состав может растерять свои клеящие свойства.

Например, если приобретена жидкая модификация клея, нужно чётко соблюсти пропорции, указанные в инструкции. При их нарушении состав может растерять свои клеящие свойства.

И вина тут абсолютно не в производителе

Мощный, со многими положительными характеристиками, но клей. И использовать его в важных механизмах (например, где возможно наличие усилия на отрыв) не стоит. Его «аудитория» — мелкие бытовые поломки.

Преимущества

Универсальность Abro Steel заключается в том, что использовать его можно практически для любого материала и при любых условиях – это его главное преимущество. Благодаря составу, в основе которого содержатся эпоксидные смолы, препарат относится к высокотемпературным и может выдерживать до +204°С и обладает высокой степенью сцепления с любыми материалами.

По заявлениям производителя, его можно использовать даже для ремонта корпуса морских судов, так как сварка герметична и не подвергается разрушению морской водой. Также средство не вступает в реакцию с машинным маслом и другими жидкостями, поэтому его можно смело использовать при ремонте автомобилей в любых его частях.

Отдельно стоит сказать и о такой важной характеристике, как способность Abro Steel застывать во время прямого воздействия воды. Это особенно актуально при экстренном ремонте лодок и кораблей во время плавания, а также автомобилей и других средств передвижения в дождливую и снежную погоду

Как минимум, одно сварочное средство необходимо и в каждом доме, так как в любой момент поможет быстро решить проблему протекающих труб и батарей. Любители рыб также отмечают, что этим средством можно смело латать дыры в аквариумах.

Большинство средств для холодной сварки выпускаются грязно-серого оттенка, но линейка Abro Steel гораздо шире. Чтобы сэкономить деньги на краске и время на дополнительных операциях, можно приобрести средство чёрного или белого цвета, а также оттенков метала, среди которых популярнее всего стали сталь или бронза.

После застывания место сварки можно выравнивать шкуркой или напильником, сверлить и резать, если необходимо повторить на нём рельеф окружающей поверхности.

Это интересно: Деревянная вагонка — разновидности и варианты отделки в интерьере

Различные виды сварки и их применение

Опубликовано Брайаном Хессом на

Металлы являются одними из самых прочных материалов на планете. Таким образом, потребовались заметные разработки в области машиностроения, чтобы формовать из металла детали машин и приспособления, которые вы видите и используете ежедневно. Одним из этапов изготовления металлоконструкций является сварка, процесс, при котором рабочий расплавляет один кусок металла концентрированным теплом в выбранном месте, а затем соединяет его с соответствующим металлическим куском. Со временем изобретатели разработали различные методы сварки двух или более металлических частей.

Три наиболее распространенных типа сварки: MIG, TIG и дуговая сварка. Эти типы сварки часто встречаются в строительстве, и каждый из этих методов служит для различных применений сварки. В следующей статье рассматриваются эти и другие типы и определения сварки.

В следующей статье рассматриваются эти и другие типы и определения сварки.

Сварка металлов в среде инертного газа (MIG) представляет собой форму ручной дуговой сварки тяжелых металлов, также известную как дуговая сварка металлическим газом.

Сварка МИГ представляет собой процесс соединения и формирования металла, при котором электрод проходит через пистолет и наносится на соответствующие металлические поверхности. Для предотвращения загрязнения в сварочном пистолете используется защитный газ, защищающий зону сварки. Процесс MIG — это простой и доступный сварочный процесс для мастеров по металлу в гараже и любителей.

Этот процесс работает с металлами толщиной от 24 до полдюйма. Сварка MIG популярна среди новичков в металлообработке, потому что это более простая техника для изучения и освоения. Проволока MIG не защищает металлические конструкции от ржавчины или коррозии. Поэтому очистите и зачистите щеткой оголенные металлические детали перед сваркой MIG. Чтобы обеспечить чистый поток электрического провода, используйте в процессе только чистый металл.

Чтобы обеспечить чистый поток электрического провода, используйте в процессе только чистый металл.

Сварка MIG является одним из методов, наиболее часто используемых в проектах дуговой сварки в тяжелых условиях. Некоторые металлические компоненты, из которых состоит канализационная или водопроводная система вашего города, являются результатом сварки MIG. Этот процесс является стандартным для сварки труб. Таким образом, вода, которую вы используете для питья, приготовления пищи и санитарии, поступает по трубам, которые были бы невозможны без сварки MIG.

Из-за того, что этот метод требует больших нагрузок, сварка MIG является типичной технологией для наплавки твердым сплавом, которая влечет за собой приваривание шероховатых материалов к основным металлам. Вы должны благодарить сварку MIG за некоторые детали, которые вы видите на тракторах, кранах и других типах подвижного состава.

Сварка MIG также сыграла важную роль в подготовке и монтаже железнодорожных путей страны. Благодаря способности этого метода соединять толстые металлические детали с непревзойденной прочностью, сварка MIG используется на железных дорогах и трамвайных путях, которые редко требуют обслуживания. Таким образом, сварка MIG является главным средством транспортировки и торговли.

Благодаря способности этого метода соединять толстые металлические детали с непревзойденной прочностью, сварка MIG используется на железных дорогах и трамвайных путях, которые редко требуют обслуживания. Таким образом, сварка MIG является главным средством транспортировки и торговли.

Автомобильная промышленность также использует сварку MIG. На заводах, где рабочие готовят и собирают автозапчасти в готовые автомобили, для более тяжелых металлов и оборудования используется сварка MIG. Кроме того, сварка MIG отвечает за изготовление заводского оборудования, которое вы видите на производственных линиях. Сварка MIG также является популярным методом в автомастерских. Эти области применения сварки MIG играют жизненно важную роль во многих аспектах нашей жизни.

Сварка вольфрамовым электродом в среде инертного газа (TIG) представляет собой процесс ручной дуговой сварки тяжелых металлов, также известный как дуговая сварка вольфрамовым электродом в среде защитного газа.

Сварка ВИГ представляет собой процесс соединения металлов, в котором используется вольфрамовый электрод для соединения одной металлической поверхности с другой. Во время процесса газообразный аргон или гелий образует защитный экран на обрабатываемых поверхностях от окисления и других загрязнений, связанных с воздухом. Применения, в которых используется газообразный гелий, также называют гелиаруговой сваркой. Большинство применений TIG полагаются на промежуточный металл. Исключения из правила называются автогенными сварными швами.

Во время процесса газообразный аргон или гелий образует защитный экран на обрабатываемых поверхностях от окисления и других загрязнений, связанных с воздухом. Применения, в которых используется газообразный гелий, также называют гелиаруговой сваркой. Большинство применений TIG полагаются на промежуточный металл. Исключения из правила называются автогенными сварными швами.

Существенное различие между сваркой MIG и TIG заключается в том, что первая основана на непрерывной подаче проволоки, тогда как вторая использует сварочные стержни, направляемые в сварочную ванну.

Сварка ВИГ играет жизненно важную роль в автомобильной промышленности, где этот процесс эффективен для соединения металлических деталей в конструкции автомобилей, фургонов, грузовиков и внедорожников. Вольфрамовые электроды хорошо работают на заводах, где рабочие собирают детали двигателей из отдельных кусков металла, а также на заводах, где кузовные детали готовятся к сборочным линиям.

Сварка ВИГ также необходима в строительной отрасли, где оборудование доставляется на рабочие площадки и используется для подготовки деталей для зданий и общественных памятников. Многие из зданий, которые вы видите на улицах и улицах вашего района, были построены строительными бригадами, которые в значительной степени полагаются на сварку TIG.

Многие из зданий, которые вы видите на улицах и улицах вашего района, были построены строительными бригадами, которые в значительной степени полагаются на сварку TIG.

В судоходной отрасли также используется сварка TIG. Этот процесс облегчает судостроителям соединение формованных металлических деталей для таких кораблей, как авианосцы или круизные лайнеры. Если вы плавали на пассажирском судне или плавали за границу во время службы в ВМС США, вольфрамовые электроды, скорее всего, полностью или частично сварили корпус каждого корабля.

Сварка ВИГ также имеет решающее значение в аэрокосмической промышленности, где процесс объединяет детали, из которых состоят ракеты НАСА и космические челноки.

Сварка электродом — это форма ручной дуговой сварки, используемая для различных металлов. Этот процесс попеременно известен как дуговая сварка в защитном металле и дуговая сварка под флюсом.

Сварка стержнем представляет собой метод соединения металлов, при котором плавящийся электрод, покрытый флюсом, соединяет две металлические поверхности вместе. В процессе сварки электродом между электродом и прилегающими металлическими поверхностями образуется постоянный или переменный ток. Пары, возникающие в результате выцветания электродов, образуют защитный газ. Люди обычно используют этот процесс для сварки стали и железа, а также меди, никеля и алюминия.

В процессе сварки электродом между электродом и прилегающими металлическими поверхностями образуется постоянный или переменный ток. Пары, возникающие в результате выцветания электродов, образуют защитный газ. Люди обычно используют этот процесс для сварки стали и железа, а также меди, никеля и алюминия.

Ручная сварка может помочь рабочим выполнять большие и малые задачи практически в любом месте. Для исходящих приложений этот процесс удобен, поскольку необходимое оборудование является портативным и его легко транспортировать для выполнения ремонтных работ по вызову. Поэтому электродуговая сварка часто используется в труднодоступных местах и удаленных общественных зданиях.

Сварка стержнем также распространена на строительных площадках под открытым небом, где этот процесс позволяет рабочим бригадам легко собирать и модифицировать металлические детали на месте. Покрытые флюсом электроды ветроустойчивы, что делает процесс удобным в различных условиях. В случае стихийного бедствия для ремонта поврежденных металлических приспособлений часто используется сварка электродами.

В удаленных условиях электродуговая сварка является одним из самых удобных видов дуговой сварки. Когда рабочие собирают временные конструкции для уездных ярмарок и карнавалов, сварка стержнями может укрепить и укрепить опорные балки палаток и заборов. Для сообществ, живущих вне сети, сварка стержнем является одним из самых надежных методов ремонта и строительства металлов.

Портативность и простота ручной сварки также сделали ее одним из предпочтительных методов среди любителей и независимых мастеров. Поскольку этот подход работает с широким спектром металлов, производители ювелирных изделий иногда используют электродную сварку.

В большинстве отраслей, использующих металлоконструкции, процессы MIG, TIG и дуговой сварки наиболее широко используются благодаря мощности, эффективности и универсальности каждого метода. Тем не менее, многие другие процессы также могут сваривать два или более куска металла вместе. Итак, сколько видов сварки существует? Существует множество различных подходов к сварке, в том числе следующие 12 методов, некоторые из которых связаны с тремя наиболее популярными типами.

Дуговая сварка с флюсовой проволокой (FCAW) представляет собой метод соединения металлов, аналогичный сварке MIG, поскольку в обоих случаях используется непрерывный электрод. Однако для FCAW требуется трубчатая проволока, а не сплошная. Этот метод подходит как для внутреннего, так и для наружного использования, если провода имеют надлежащее экранирование. FCAW является одним из наиболее эффективных подходов к дуговой сварке, поскольку при этом используется большая часть электрода, который используется в процессе. Благодаря форме порошковой проволоки для FCAW не требуется защитный газ. Метод оставляет мало мусора и, следовательно, влечет за собой лишь небольшой процесс очистки после завершения.

Электронно-лучевая сварка (ЭЛС) — это метод соединения металлов, при котором электронные лучи с высокой скоростью соединяют одну поверхность металла с другой. Когда луч достигает своей цели, затронутое пятно плавится ровно настолько, чтобы вплавить соседний кусок на место. Сварка EBW играет роль во всем промышленном секторе. Этот метод особенно полезен для производителей автомобилей и аэрокосмической промышленности, которые используют сварку EBW для сплавления многих металлических деталей, используемых в автомобилях, грузовиках, самолетах и космических кораблях. Благодаря вакуумному характеру сварки ЭЛС этот процесс безопасен для аварийных работ в эвакуированных зданиях и домах.

Сварка EBW играет роль во всем промышленном секторе. Этот метод особенно полезен для производителей автомобилей и аэрокосмической промышленности, которые используют сварку EBW для сплавления многих металлических деталей, используемых в автомобилях, грузовиках, самолетах и космических кораблях. Благодаря вакуумному характеру сварки ЭЛС этот процесс безопасен для аварийных работ в эвакуированных зданиях и домах.

Атомно-водородная сварка (AHW) — это старый метод соединения металлов, который в основном отошел на второй план в пользу более эффективных и действенных методов, таких как дуговая сварка металлическим электродом в среде защитного газа. Одной из областей, в которой AHW все еще распространен, является сварка вольфрамом. Поскольку вольфрам очень чувствителен к теплу, AHW безопасен для этого процесса. Американский химик Ирвинг Ленгмюр разработал этот процесс после открытия им атомарного водорода.

Плазменно-дуговая сварка, изобретенная в середине 1950-х годов, представляет собой метод, аналогичный дуговой сварке вольфрамовым электродом. В процессе используется электрический ток, который проходит через крошечное сопло, прорезающее защитный газ. Когда вам нужно сварить небольшие участки на металлической поверхности, плазменная дуговая сварка обеспечивает высочайшую точность. Плазменно-дуговая сварка идеально подходит для сварки при суровых температурах, так как она создает более прочные и плотные сварные швы. Производители самолетов используют этот метод, как и независимые мастера для ряда проектов.

В процессе используется электрический ток, который проходит через крошечное сопло, прорезающее защитный газ. Когда вам нужно сварить небольшие участки на металлической поверхности, плазменная дуговая сварка обеспечивает высочайшую точность. Плазменно-дуговая сварка идеально подходит для сварки при суровых температурах, так как она создает более прочные и плотные сварные швы. Производители самолетов используют этот метод, как и независимые мастера для ряда проектов.

Электрошлаковая сварка — это процесс быстрой сварки, который был инновацией 1950-х годов. Электрошлаковая сварка соединяет детали из тяжелых металлов для использования в машинах и промышленном оборудовании. Процесс происходит в вертикальном положении, что позволяет четко видеть работу по мере ее формирования. Метод получил свое название от медных держателей воды, содержащихся внутри инструмента, используемого для электрошлаковой сварки. Вода предотвращает просачивание жидкого шлака в другие области во время сеанса сварки.

Одной из менее часто используемых форм соединения металлов является процесс дуговой сварки под флюсом, который подходит только для нержавеющей стали и других металлов, богатых железом. Процесс позволяет использовать как автоматические, так и полуавтоматические средства, что делает его быстрым и эффективным. Несмотря на скорость, этот процесс требует флюса для защиты металла во время сварки, отсюда и название «под флюсом». С этим покрытием люди могут выполнять свою работу без риска разбрызгивания. Поэтому сварка под флюсом — безопасная практика для самостоятельных мастеров.

Дуговая сварка углеродом (CAW) — это метод соединения металлов при температуре, превышающей 300 градусов Цельсия. При сварке CAW между металлическими поверхностями и электродом образуется дуга. Когда-то этот метод был популярен, но в последние десятилетия его вытеснила сварка двойной углеродной дугой.

Газокислородная сварка — это процесс, в котором используется жидкое топливо и кислород для придания металлу формы. Французские инженеры Эдмон Фуше и Шарль Пикард изобрели его на рубеже 20-го века. Температура, генерируемая кислородом, используемая в процессе, воздействует на концентрированные участки поверхности металла. Газокислородная сварка происходит в помещении.

Французские инженеры Эдмон Фуше и Шарль Пикард изобрели его на рубеже 20-го века. Температура, генерируемая кислородом, используемая в процессе, воздействует на концентрированные участки поверхности металла. Газокислородная сварка происходит в помещении.

Точечная сварка сопротивлением — это метод дуговой сварки, при котором происходит термическое соединение металлических поверхностей. Сопротивление электрических токов генерирует это тепло. Сварка RSW относится к группе методов сварки, известных как сварка электрическим сопротивлением.

Сварка контактным швом представляет собой метод, при котором выделяется тепло между сопрягаемыми поверхностями металлов со схожими свойствами. Сварка швов начинается с одной стороны соединения и продолжается до другого конца. Процесс зависит от двойных электродов, обычно изготовленных из меди.

Являясь формой точечной сварки, рельефная сварка представляет собой процесс локализации тепла в определенной области для позиционирования. Этот процесс распространен в проектах, в которых используются гайки, шпильки и другие металлические крепежные детали с резьбой, а также в перекрещивающихся стержнях и проволоке.

Этот процесс распространен в проектах, в которых используются гайки, шпильки и другие металлические крепежные детали с резьбой, а также в перекрещивающихся стержнях и проволоке.

Холодная сварка, также известная как контактная сварка, представляет собой метод соединения поверхностей без нагревания или плавления.

Уже более 30 лет Astro Machine Works занимается сваркой металлов для изделий и машин, используемых в различных отраслях промышленности. Как основные специалисты по сварке в Пенсильвании, наша команда обслуживала, в частности, аэрокосмическую, электронную, телекоммуникационную, пищевую и фармацевтическую отрасли. Чтобы узнать больше о наших сварочных услугах, свяжитесь с нами сегодня, чтобы поговорить с нашими представителями.

Категории: Сварка

Сварка твердого тела

Сварка в твердом состоянии представляет собой группу сварочных процессов, при которых происходит коалесценция при температурах существенно ниже точки плавления соединяемых основных материалов без добавления припоя.

Сварка в твердом состоянии — это группа сварочных процессов, при которых коалесценция при температурах существенно ниже температуры плавления основные материалы соединяются без добавления припоя. Давление может использоваться или не использоваться. Эти процессы иногда ошибочно называемые процессами сварки в твердом состоянии: эта группа процессов сварки включает холодную сварку, диффузионную сварку, сварку взрывом, кузнечную сварку, сварка трением, сварка горячим давлением, сварка роликами и ультразвуковая сварка.

Во всех этих процессах время, температура и давление по отдельности или в комбинации производят коалесценцию основного металла без значительного плавление основных металлов.

Сварка твердого тела включает в себя некоторые из самых старых способов сварки.

процессы и некоторые из самых новых. Некоторые процессы предлагают

определенные преимущества, так как основной металл не плавится и не образует самородок. Соединяемые металлы сохраняют свои первоначальные свойства без

проблемы в зоне термического влияния, связанные с плавлением основного металла.

При соединении разнородных металлов их тепловое расширение и проводимость

имеет гораздо меньшее значение при сварке в твердом состоянии, чем при дуговой

сварочные процессы.

Соединяемые металлы сохраняют свои первоначальные свойства без

проблемы в зоне термического влияния, связанные с плавлением основного металла.

При соединении разнородных металлов их тепловое расширение и проводимость

имеет гораздо меньшее значение при сварке в твердом состоянии, чем при дуговой

сварочные процессы.

Здесь задействованы время, температура и давление; однако в некоторых процессах элемент времени чрезвычайно короток, в диапазоне микросекунд или до несколько секунд. В других случаях время увеличивается до нескольких часов. В качестве температура повышается, время обычно сокращается. Поскольку каждый из этих процессов отличается каждый будет описан.

Холодная сварка (CW)

Холодная сварка — это процесс сварки в твердом состоянии, при котором используется давление при комнатной температуре. температура для коалесценции металлов со значительной деформацией у сварного шва.

Сварка выполняется с использованием чрезвычайно высоких давлений на чрезвычайно

чистые соединительные материалы. Можно получить достаточно высокое давление

с помощью простых ручных инструментов при соединении очень тонких материалов.

При холодной сварке более тяжелых профилей обычно требуется пресс для

достаточное давление для успешного сварного шва.

Можно получить достаточно высокое давление

с помощью простых ручных инструментов при соединении очень тонких материалов.

При холодной сварке более тяжелых профилей обычно требуется пресс для

достаточное давление для успешного сварного шва.

Углубления обычно делают в деталях, свариваемых методом холодной сварки. Процесс легко адаптируется к соединению пластичных металлов. Алюминий и медь легко сваривается холодным способом. Алюминий и медь можно соединять вместе методом холодной сварки.

Диффузионная сварка (DFW)

Диффузионная сварка — это процесс сварки в твердом состоянии, при котором коалесценция поверхностей обшивки за счет приложения давления и повышенные температуры. Процесс не связан с микроскопической деформацией расплавление или относительное движение частей. Присадочный металл может быть или не быть использовал. Это может быть в виде гальванических поверхностей.

Этот процесс используется для соединения тугоплавких металлов при температурах,

не влияет на их металлургические свойства. Отопление обычно

осуществляется индукцией, сопротивлением или печью. Атмосфера и

используются вакуумные печи, а для большинства тугоплавких металлов используется защитный

желательна инертная атмосфера.

Отопление обычно

осуществляется индукцией, сопротивлением или печью. Атмосфера и

используются вакуумные печи, а для большинства тугоплавких металлов используется защитный

желательна инертная атмосфера.

Были выполнены успешные сварные швы на тугоплавких металлах при температурах чуть более половины нормальной температуры плавления металла. К выполнить этот тип соединения подготовка шва с очень жесткими допусками требуется и используется вакуум или инертная атмосфера. Процесс используется достаточно широко для соединения разнородных металлов. Процесс считается Диффузионная пайка, когда слой присадочного материала помещается между сопрягаемые поверхности соединяемых деталей. Эти процессы используются в первую очередь авиационной и аэрокосмической промышленности.

Сварка взрывом (EXW)

Сварка взрывом — это процесс сварки в твердом состоянии, при котором

слияние происходит за счет движения частей друг к другу с большой скоростью. для соединения производится управляемой детонацией. Несмотря на то, что тепло

не применяется при сварке взрывом, оказывается, что металл при

интерфейс плавится во время сварки.

для соединения производится управляемой детонацией. Несмотря на то, что тепло

не применяется при сварке взрывом, оказывается, что металл при

интерфейс плавится во время сварки.

Это тепло исходит из нескольких источников, от ударной волны, связанной с при ударе и от энергии, затрачиваемой при столкновении. Тепло также освобождается за счет пластической деформации, связанной с струйной обработкой и пульсацией образования на стыке свариваемых деталей. Пластик взаимодействие между металлическими поверхностями особенно заметно, когда происходит поверхностная струйная обработка. Установлено, что необходимо дать металлу пластически течь, чтобы обеспечить качественный сварной шов.

Сварка взрывом создает прочный сварной шов практически между всеми металлами.

Используется для сварки разнородных металлов, сварка которых невозможна.

дуговые процессы. Сварка, по-видимому, не мешает эффектам

холодной обработки или других форм механической или термической обработки. процесс является автономным, он портативный, и сварка может быть достигнута

быстро на больших площадях. Прочность сварного соединения равна или

больше, чем прочность более слабого из двух соединенных металлов.

процесс является автономным, он портативный, и сварка может быть достигнута

быстро на больших площадях. Прочность сварного соединения равна или

больше, чем прочность более слабого из двух соединенных металлов.

Сварка взрывом не получила слишком широкого применения, за исключением нескольких ограниченных поля. Одно из наиболее распространенных применений сварки взрывом. был в плакировании основных металлов с более тонкими сплавами. Другой Применение сварки взрывом – соединение труб с трубами. листы для изготовления теплообменников. Процесс также используется в качестве ремонтного инструмента для ремонта негерметичных соединений труб с трубными решетками. Еще одним новым применением стало соединение труб в раструб. соединение. Это приложение будет иметь все большее значение в будущем.

Кузнечная сварка (FOW)

Кузнечная сварка — это процесс сварки в твердом состоянии, при котором

сращивание металлов путем нагревания их в горне и нанесения

давление или удары, достаточные для того, чтобы вызвать необратимую деформацию на

интерфейс.

Это один из старейших сварочных процессов, который когда-то назывался молотковая сварка. Кузнечные швы, сделанные кузнецами, были сделаны путем нагрева части, которые должны быть соединены, до красного каления значительно ниже расплавленного температура. Обычной практикой было применение потока к интерфейсу. кузнец, умело используя молот и наковальню, смог создать давление на соприкасающиеся поверхности, достаточное, чтобы вызвать коалесценцию. Этот процесс имеет незначительное промышленное значение сегодня.

Сварка трением (FRW)

Сварка трением — это процесс сварки в твердом состоянии, при котором

коалесценция материалов за счет тепла, полученного от механически индуцированного

скользящее движение между трущимися поверхностями. Рабочие части удерживаются вместе

под давлением. Этот процесс обычно включает вращение одной части

против другого, чтобы генерировать фрикционное тепло на стыке. Когда подходящее

достигается высокая температура, вращательное движение прекращается и

прикладывается давление и происходит коалесценция.

Существует два варианта процесса сварки трением. В оригинале процесса одна часть удерживается неподвижно, а другая часть вращается двигатель, поддерживающий по существу постоянную скорость вращения. Два части приводятся в контакт под давлением в течение определенного периода времени с определенным давлением. Мощность вращения отключается от вращения шт., и давление увеличивается. Когда вращающаяся часть останавливает сварку выполнен. Этот процесс можно точно контролировать, когда скорость, давление и время строго регламентированы.

Другой вариант называется инерционной сваркой. Здесь вращается маховик

двигателем, пока не будет достигнута заданная скорость. Он, в свою очередь, вращает один из

детали, подлежащие сварке. Двигатель отсоединен от маховика и другого

свариваемая деталь приводится в контакт под давлением с вращающимся

кусок. В течение заданного времени, в течение которого скорость вращения

часть уменьшается, маховик немедленно останавливается и

создается дополнительное давление для завершения сварки.

Оба метода используют тепло трения и производят сварные швы одинакового качества. Немного лучший контроль заявлен в оригинальном процессе.

К преимуществам сварки трением относится возможность получения высоких качественные сварные швы за короткое время цикла. Присадочный металл не требуется и флюс не используется. Процесс способен сваривать большинство распространенных металлы. Его также можно использовать для соединения многих комбинаций разнородных металлов.

Для сварки трением требуется относительно дорогое оборудование, подобное станок. Есть три важных фактора, влияющих на создание сварка трением:

- Скорость вращения, связанная с обрабатываемым материалом. сварного шва и диаметр сварного шва на границе раздела.

- Давление между двумя свариваемыми деталями. Изменения давления

во время последовательности сварки. В начале он очень низкий, но

увеличивается для создания теплоты трения. Когда вращение остановлено

давление быстро увеличивается, так что ковка происходит немедленно

до или после остановки вращения.

- Время сварки. Время зависит от формы и типа металла и площадь поверхности. Обычно это вопрос нескольких секунд. Настоящий работа машины автоматическая и управляется последовательностью контроллер, который можно настроить в соответствии с установленным графиком сварки для соединяемых частей.

Обычно при сварке трением одна из свариваемых деталей имеет круглую форму.

в поперечном сечении; однако это не является абсолютной необходимостью. визуальный

контроль качества сварного шва может быть основан на вспышке, которая возникает

по внешнему периметру сварного шва. Обычно эта вспышка

выходить за пределы наружного диаметра деталей и будет закручиваться вокруг

назад к детали, но соединение будет выходить за пределы

наружный диаметр детали. Если вспышка выступает относительно

прямо из сустава это признак того, что время было слишком

Короче говоря, давление было слишком низким, или скорость была слишком высокой. Эти

суставы могут треснуть. Если вспышка загибается слишком далеко наружу

диаметра это признак того, что время было слишком долгим и

давление было слишком высоким. Между этими крайностями находится правильная форма вспышки.

Заусенец обычно удаляется после сварки.

Если вспышка загибается слишком далеко наружу

диаметра это признак того, что время было слишком долгим и

давление было слишком высоким. Между этими крайностями находится правильная форма вспышки.

Заусенец обычно удаляется после сварки.

Сварка горячим давлением (HPW)

Сварка горячим давлением — это процесс сварки в твердом состоянии, при котором коалесценция материалов при нагревании и приложении давления достаточно для макродеформации основного металла.

В этом процессе происходит коалесценция на границе раздела частей.

из-за давления и тепла, что сопровождается заметной деформацией.

Деформация поверхности растрескивает поверхностную оксидную пленку и увеличивает

участки чистого металла. Сварка этого металла с чистым металлом

примыкающая часть достигается за счет диффузии через границу раздела, так что

происходит коалесценция облицовочной поверхности. Этот тип операции является

обычно проводится в закрытых камерах, где вакуум или экранирование

можно использовать среду. Используется в основном при производстве сварных изделий.

для аэрокосмической промышленности. Разновидностью является горячее изостатическое давление.

метод сварки. В этом случае давление прикладывается с помощью горячего

инертный газ в сосуде под давлением.

Используется в основном при производстве сварных изделий.

для аэрокосмической промышленности. Разновидностью является горячее изостатическое давление.

метод сварки. В этом случае давление прикладывается с помощью горячего

инертный газ в сосуде под давлением.

Роликовая сварка (ROW)

Роликовая сварка — это процесс сварки в твердом состоянии, при котором коалесценция металлов при нагревании и приложении давления валками достаточно, чтобы вызвать деформацию поверхностей обшивки. Этот процесс аналогична кузнечной сварке, за исключением того, что давление прикладывается с помощью валков, а не ударами молотка. Коалесценция происходит в поверхность раздела между двумя частями посредством диффузии на облицовочные поверхности.

Одним из основных применений этого процесса является плакирование мягких или

низколегированной стали с высоколегированным материалом, таким как нержавеющая сталь.

Он также используется для изготовления биметаллических материалов для инструмента. промышленность.

промышленность.

Ультразвуковая сварка (USW)

Ультразвуковая сварка — это процесс сварки в твердом состоянии, при котором коалесценция за счет локального применения высокочастотных вибрационных энергии, так как рабочие части удерживаются вместе под давлением. Сварка происходит, когда ультразвуковой наконечник или электрод, устройство сопряжения энергии, прижимается к заготовке и заставляет колебаться в плоскости параллельно границе сварки.

Комбинированное давление зажима и осциллирующие силы обеспечивают динамику напряжения в основном металле. Это приводит к незначительным деформациям, которые создать умеренное повышение температуры основного металла в зоне сварки. Это в сочетании с зажимным давлением обеспечивает коалесценцию по всему периметру. интерфейс для производства сварного шва. Ультразвуковая энергия поможет очистка зоны сварки путем разрушения оксидных пленок и нанесения их быть унесенным.

Вибрационная энергия, вызывающая малейшую деформацию, исходит от

преобразователь, преобразующий высокочастотную переменную электрическую энергию

в механическую энергию.

С её помощью эффективно соединяются провода и другие элементы из скомбинированных в одной конструкции материалов.

С её помощью эффективно соединяются провода и другие элементы из скомбинированных в одной конструкции материалов.

Этот вариант часто называют шпатлёвкой, так как он способен не только соединять поверхности, но и заполнять пустоты. Также он может использоваться в качестве герметика. Состав успешно справляется со стеклом, фарфором, чугуном, металлом, керамикой и не только. Он относится к категории универсальных и не имеет ярко выраженного цвета. Клей легко разминается и работает даже в условиях соприкосновения с водой. Поэтому его используют для ремонта труб, включая системы горячего водоснабжения.

Этот вариант часто называют шпатлёвкой, так как он способен не только соединять поверхности, но и заполнять пустоты. Также он может использоваться в качестве герметика. Состав успешно справляется со стеклом, фарфором, чугуном, металлом, керамикой и не только. Он относится к категории универсальных и не имеет ярко выраженного цвета. Клей легко разминается и работает даже в условиях соприкосновения с водой. Поэтому его используют для ремонта труб, включая системы горячего водоснабжения.