Как Поменять Вращение На Болгарке

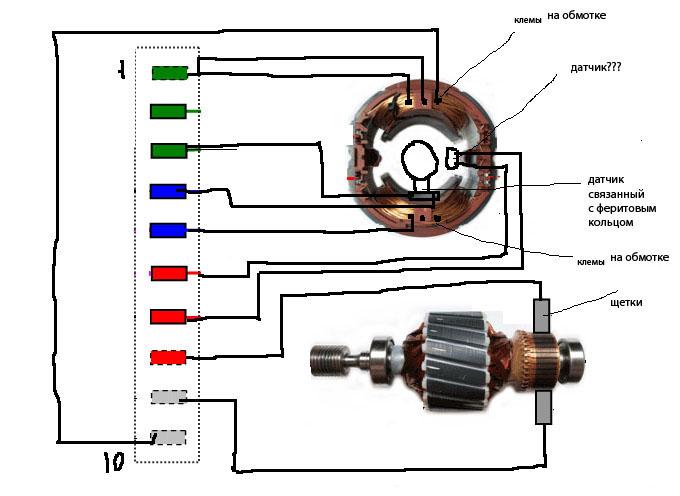

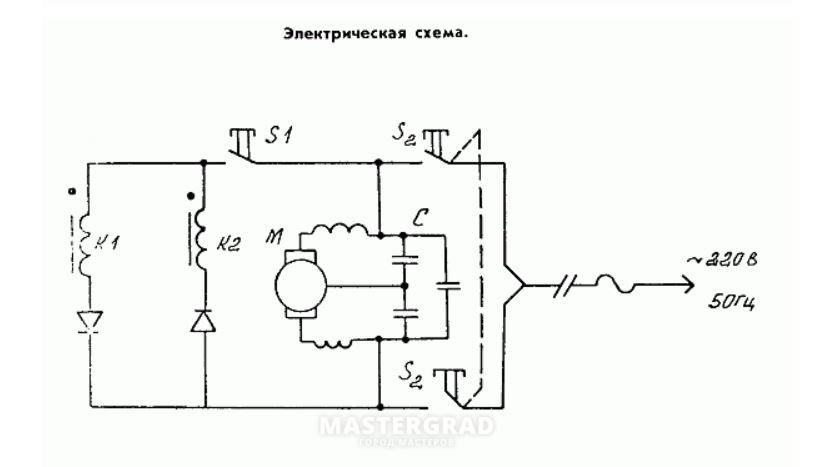

Принципиальная электрическая схема болгарки

Любой человек мастер, часто работающий с металлом, знает устройство электрической схемы болгарки. Болгарка является инструментом, который чаще всего применяется для резки металла. Этот инструмент является источником повышенной опасности, поэтому следует перед каждым ее использованием проверять исправность электрического и механического компонентов конструкции.

Принципиальная электросхема болгарки.

Угловая шлифмашинка, которая на постсоветском территории носит название “болгарка” была еще 3-4 десятилетия назад мечтой каждого домашнего умельца. 30-40 лет тому назад этот рабочий инструмент выпускался одним производителем, заводом “Элтос-Болгарка”, располагавшемся на территории Болгарии в городе Пловдив. В настоящий момент производители предлагают потребителям различные модели и модификации этого инструмента, однако основные узлы конструкции практически не претерпели изменений.

Электрическая составляющая конструкции болгарки

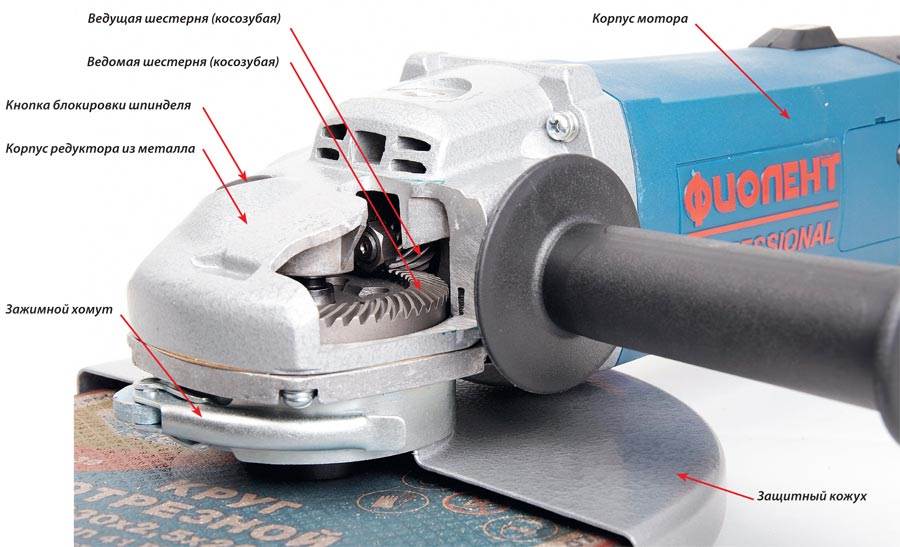

За весь период своего существования внешний вид инструмента практически остался без изменений. Болгарка имеет продолговатый корпус, в который монтируется электропривод и редуктор. На боковой поверхности инструмента закрепляется ручка для удержания инструмента в рабочем положении, дополнительно для защиты мастера на корпусе инструмента закрепляется защитный кожух, прикрывающий рабочий элемент.

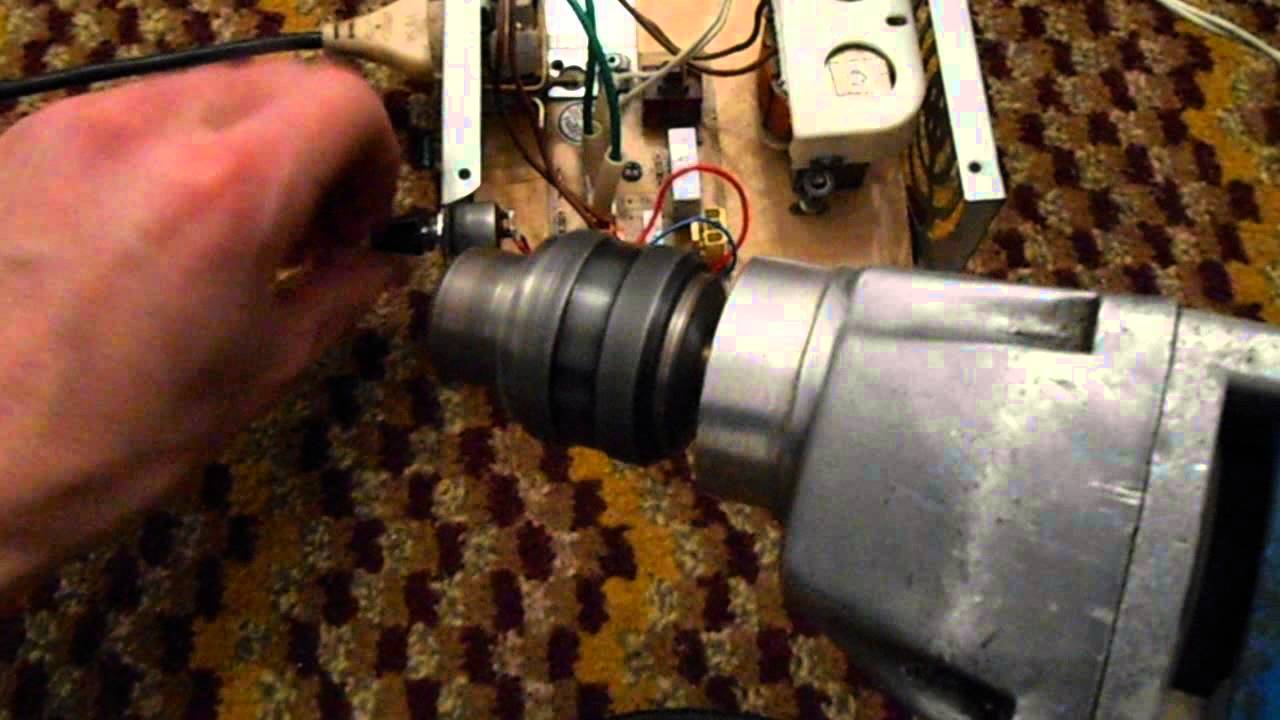

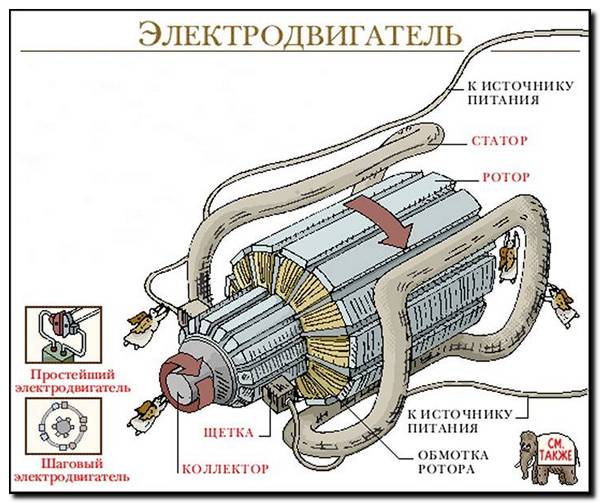

Устройство обычной болгарки.

Болгарка, как и любой инструмент, в процессе эксплуатации может выходить из строя. В большинстве случаев для устранения поломок требуется простейший ремонт рабочего оборудования, его электрического компонента.

Для того чтобы произвести ремонт, нужно знать устройство не только механической части, но и электросхему инструмента. Для проведения качественного ремонта следует изучить принцип работы болгарки.

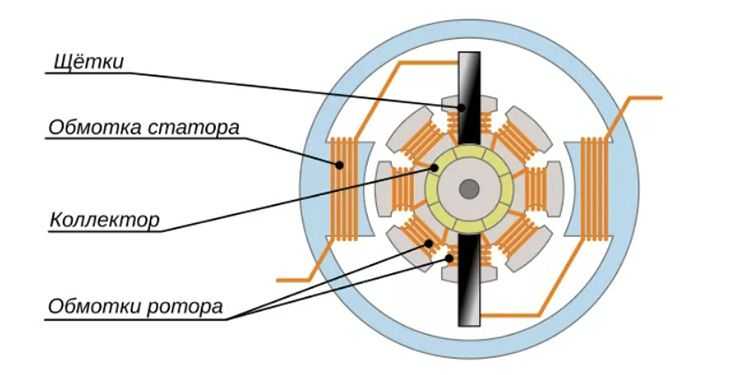

- якорь;

- коллектор;

- электрощетки;

- редуктор;

- статор;

- кнопка запуска и блокировки;

- силовой кабель с вилкой для подключения в бытовую сеть.

Каждый из компонентов предназначен для выполнения в электроцепи определенных функций, а неисправность любого из них ведет к остановке функционирования приспособления. Например, якорь представляет собой вращающийся элемент электроцепи. Он обеспечивает передачу вращательного движения на шлифовальный диск. Для того чтобы инструмент мог качественно функционировать, якорь должен вращаться с большой скоростью. Чем выше скорость вращения этого элемента конструкции, тем выше мощность прибора.

Функции, выполняемые компонентами конструкции болгарки

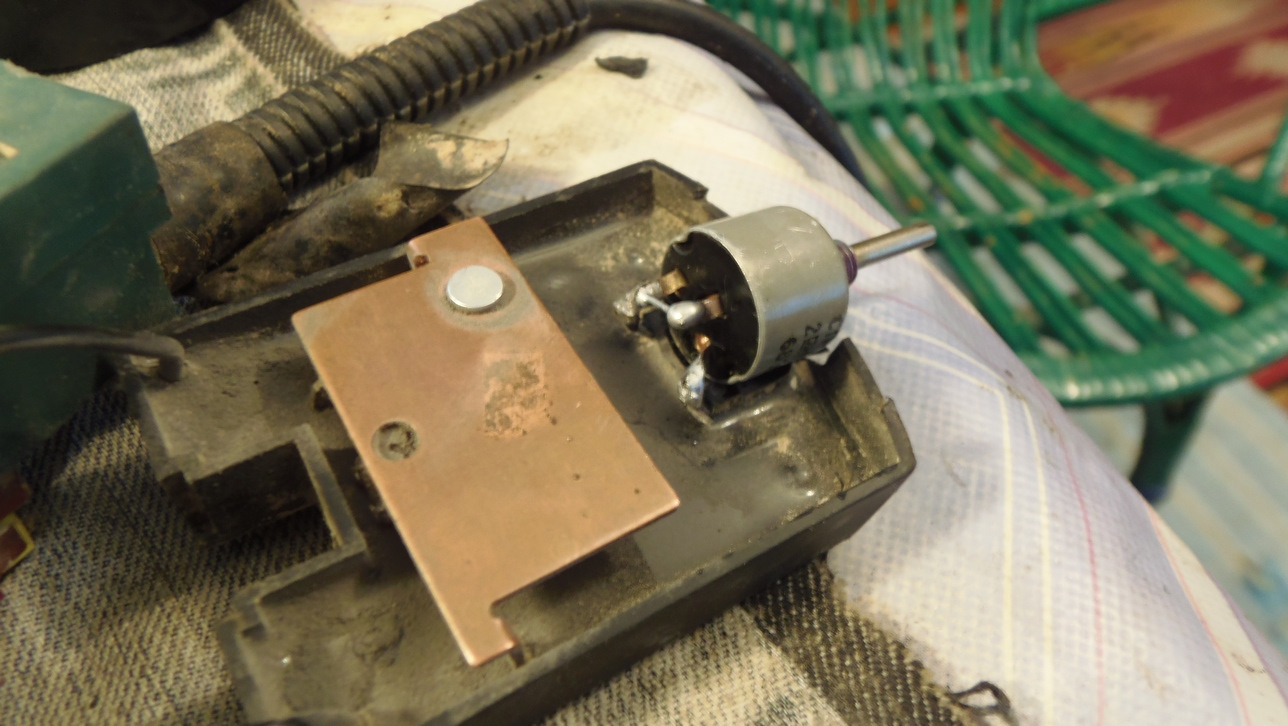

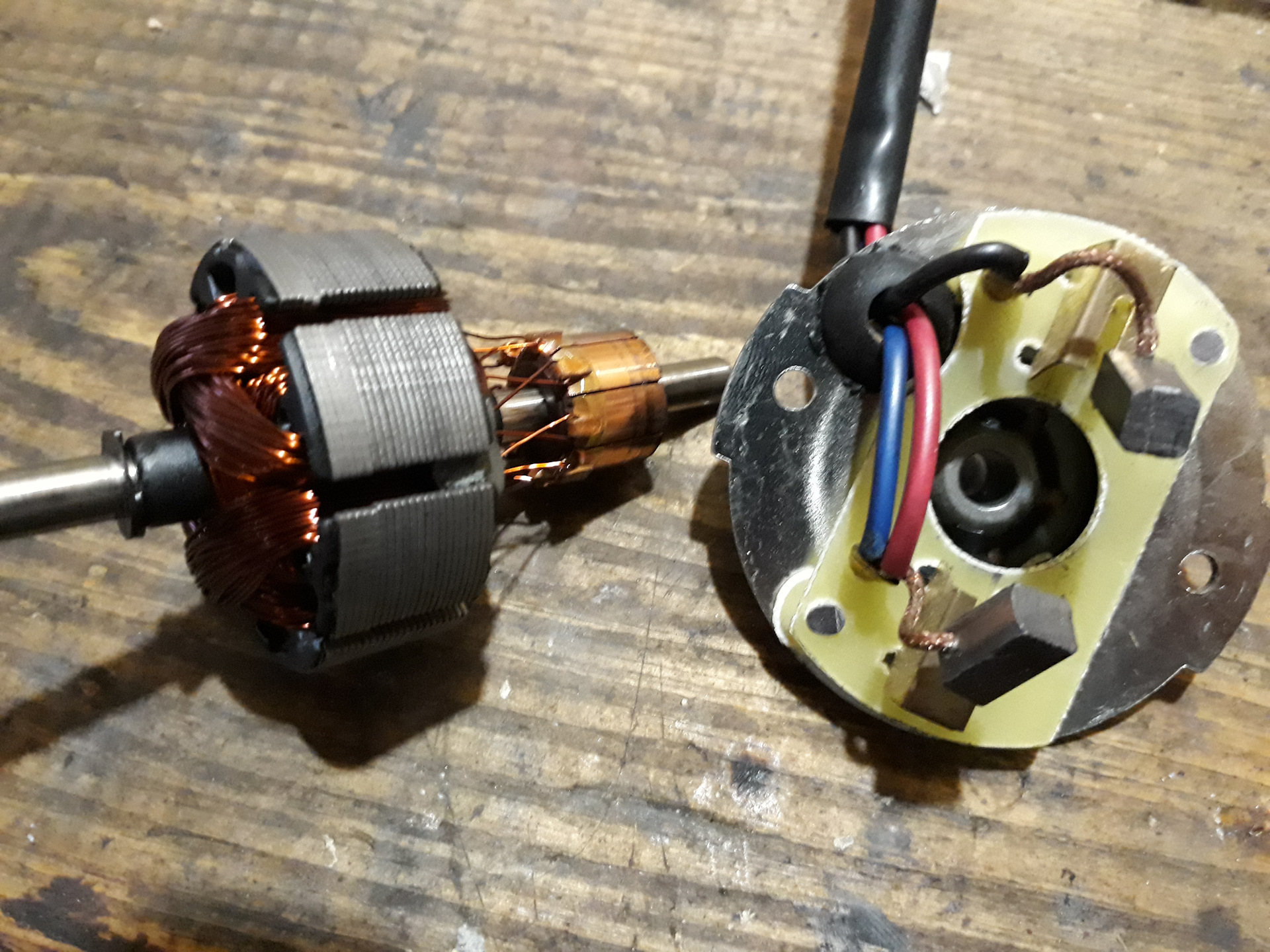

Устройство якоря болгарки.

Коллектор представляет собой площадку на якоре, на которую выведены все силовые и управляющие кабели. Задачей коллектора является проведение проходящих по обмоткам сигналов к двигателю и блоку управления.

Электрощетки в конструкции прибора служат для передачи электротока на коллектор от силового кабеля. В процессе работы, если щетки имеют нормальное техническое состояние, то через вентиляционные отверстия корпуса видно образующееся ровное свечение. В случае если свечение в процессе включения прибора не наблюдается или имеет пульсирующий характер, то это является признаком появления проблем с этим электрическим компонентом прибора.

Направление вращения диска болгарки.Как правильно?

Куда должны лететь искры от болгарки?

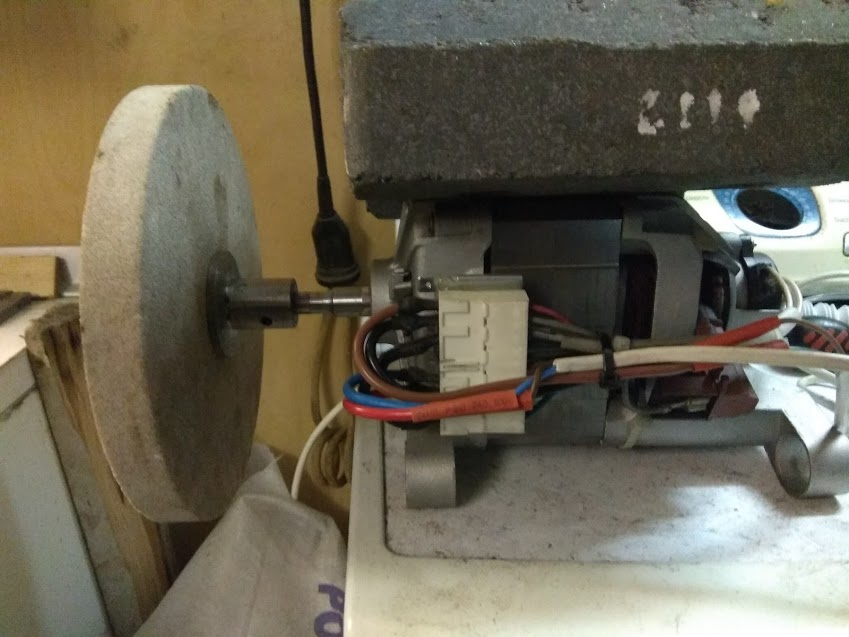

Болгарка после замены якоря крутится не в ту сторону, что делать

Все инструменты здесь. master-sale.ru/in/ Человек поставил НЕРОДНОЙ ротор и болгарка начала крутится в обратную

Редуктор является одним из важнейших компонентов конструкции. Его назначение осуществлять передачу энергии вращения от вращающегося якоря к шлифовальному диску, обеспечивая его вращательное движение. Редуктор отвечает за частоту и мощь вращения рабочего инструмента болгарки.

Статор представляет собой сложный в техническом отношении узел конструкции прибора. В конструкцию статора входят обмотки, которые при взаимодействии посредством магнитного поля с обмотками якоря приводят последний в движение.

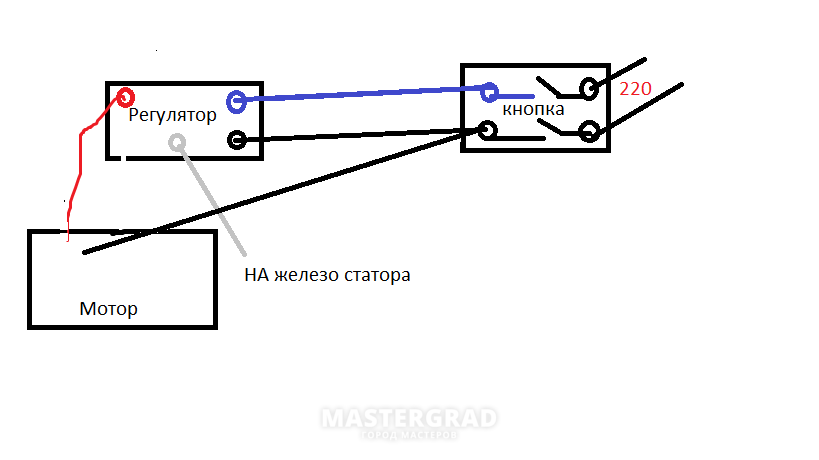

Электросхема устройства болгарки

Внутреннее устройство болгарки.

В процессе проведения ремонта недостаточно знать предназначение основных конструктивных элементов электросхемы инструмента, нужно еще уметь читать ее. Электросхема болгарки является не очень сложной. Однако даже такая конструкция в некоторых случаях при проведении ремонта может вызвать затруднения.

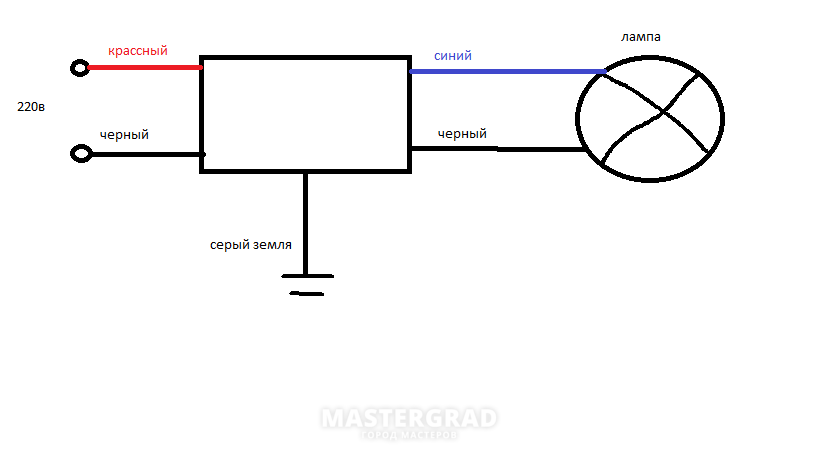

Электросхема болгарки устроена определенным образом. Две катушки статора подключаются последовательно через кабель к бытовой сети с напряжением 220 В. Эти катушки электрически между собой являются не связанными. Включение и выключение этих обмоток осуществляется механическим путем при помощи выключателя. Этот выключатель является механически связанным с кнопкой пуска.

Далее электроцепь при помощи двух параллельно подсоединенных к графитовым щеткам обмоток идет на катушки ротора. Цепь замыкается на клеммах коллектора. В состав якорной обмотки входит большое количество отдельных небольших обмоток, но к щеткам из графита подключаются только две.

Чаще всего шлифмашина выходит из строя именно из-за поломок ее электрических компонентов и разрыва электроцепи.

Для проведения диагностирования и выявления неисправностей в электроцепи применяется спецприбор — мультиметр. Этот прибор может потребоваться не только для проведения проверки работоспособности болгарки, но и любого другого электрического инструмента или прибора.

Удобнее всего начинать диагностирование с участка ввода электротока. Проверку проводят поэтапно, проверяя и прозванивая каждый из элементов электросхемы устройства.

Мелкий ремонт болгарки

Причины неисправности болгарки.

В случае если после осуществления нажатия на пусковую кнопку инструмент не запускается, вполне вероятно, что причиной поломки является небольшая неисправность, которую можно устранить собственными силами. Диагностирование лучше всего проводить по принципу от простого к сложному. Чаще всего местом разрыва в электроцепи является участок от источника электроснабжения до графитовых щеток. В процессе ремонта следует снять кожух и протестировать цепь на участке подвода электротока к пусковой кнопке. В случае если не наблюдается подача тока на клеммы кнопки, то следует провести замену подающего электрокабеля.

В случае если электроток поступает на пусковую кнопку, но не транспортируется далее, то поломка инструмента заключается в выходе из строя пусковой кнопки. В случае выхода из строя кнопки следует провести ее замену. Для этой цели следует аккуратно разобрать пусковой механизм и заменить кнопку пуска. При подключении следует особое внимание обратить на клеммы, т.

Замена

графитовых щетокВыход из строя графитовых щеток является одной из наиболее распространенных поломок болгарки.

Срок службы этого элемента конструкции инструмента составляет порядка 1,5-2 года. Процесс замены щеток не представляет особых сложностей. Для замены этих конструктивных элементов потребуется вскрыть корпус инструмента. После вскрытия корпуса при помощи отвертки приподнимаются и сдвигаются щеткодержатели, которые закреплены на коллекторе.

Замену щеток следует производить только на фирменные, приобретенные в спецмагазинах. При приобретении новой щетки ее следует сравнить с оригинальной, которая извлечена из инструмента. Новая щетка должна полностью, по всем параметрам, совпадать с извлеченной из болгарки. После установки новых щеток, следует проверить плавность ее перемещения.

После установки и проверки плавности перемещения щетки она фиксируется при помощи щеткодержателя. После фиксирования щеткодержателя корпус инструмента закрывается.

После фиксирования щеткодержателя корпус инструмента закрывается.

Замена щеток — единственная операция, которую в процессе ремонта следует проводить собственными силами, остальные виды ремонта лучше доверить специалистам.

Читайте так же

Мастеровым от мастерового.: Реверс электроинструмента.

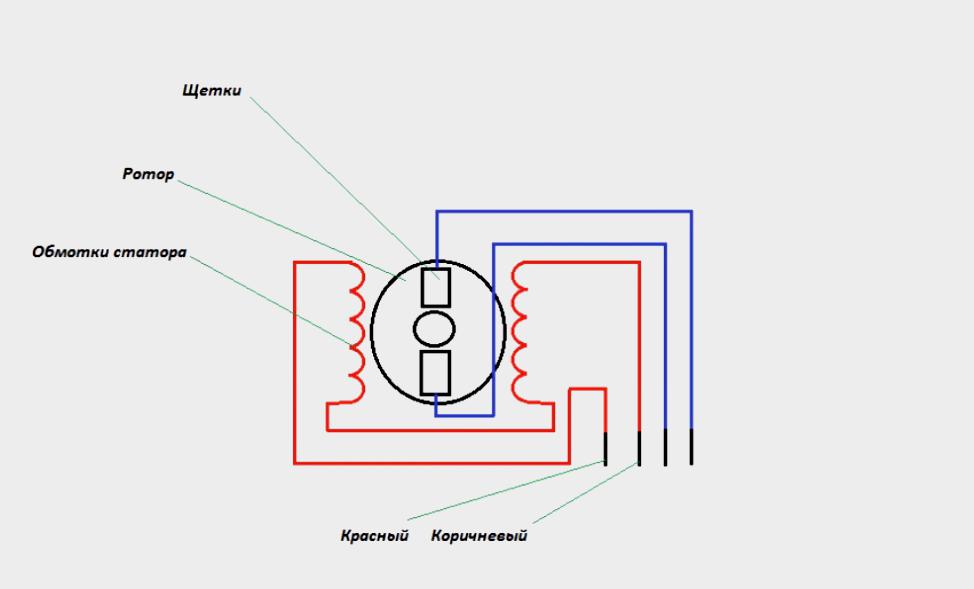

Иногда у мастеровых и самодельщиков возникает необходимость изменить направление вращения электроинструмента. Казалось бы, что может быть проще, необходимо просто поменять местами провода, идущие на щётки и якорь будет вращаться в другую сторону. И действительно, якорь вращается в другом направлении, но повышается искрение на щётках, мощность двигателя падает, а потребляемый ток растёт. И как следствие двигатель греется. В чём же причина? Что пошло не так? Давайте попробуем разобраться. По своей сути двигателя большинства ручного электроинструмента являются двигателями постоянного тока (ДПТ) с последовательным возбуждением. И могут работать не только от переменного тока, но и от постоянного. Причём при подключении двигателя

электроинструмента к постоянному току, его мощность увеличится. Этим, при

необходимости, можно воспользоваться в некоторых, исключительных случаях. Но не

нужно забывать, что и режим работы такого двигателя изменится, и необходимо

будет следить за его температурой. А также не будут работать некоторые

электронные устройства, плавный пуск, регулятор оборотов, константная электроника,

если они установлены после диодного моста. Простейший двигатель

постоянного тока стоит из статора

Причём при подключении двигателя

электроинструмента к постоянному току, его мощность увеличится. Этим, при

необходимости, можно воспользоваться в некоторых, исключительных случаях. Но не

нужно забывать, что и режим работы такого двигателя изменится, и необходимо

будет следить за его температурой. А также не будут работать некоторые

электронные устройства, плавный пуск, регулятор оборотов, константная электроника,

если они установлены после диодного моста. Простейший двигатель

постоянного тока стоит из статора Статор

с постоянными магнитами или электромагнитами и якоря

Якорь

Статор имеет 2 полюса – положительный и отрицательный, распложенные напротив. А на якорь подаётся ток через щёточный узел, и при его вращении полюса его магнитного поля остаются практически на одном месте, а не вращаются вместе с якорем.Давайте рассмотрим несколько положений магнитных полюсов якоря и статора относительно друг друга. 1.

положительный

полюс якоря повёрнут к отрицательному полюсу статора, а отрицательный к

положительному. Такой якорь вращаться не будет, так как на него не действуют

силы приводящие к вращению. А действуют две силы направленные от центра к

полюсам. Назовём для удобства это положение «мёртвым» 2.

Положительный

полюс якоря повёрнут к положительному полюсу статора, а отрицательный к

отрицательному. Практически такое положение найти очень трудно, но теоретически

оно существует. В этом положении силы будут направлены от полюсов к центру и

вращения также не произойдёт. Это положение якоря тоже назовём «мёртвым».

положительный

полюс якоря повёрнут к отрицательному полюсу статора, а отрицательный к

положительному. Такой якорь вращаться не будет, так как на него не действуют

силы приводящие к вращению. А действуют две силы направленные от центра к

полюсам. Назовём для удобства это положение «мёртвым» 2.

Положительный

полюс якоря повёрнут к положительному полюсу статора, а отрицательный к

отрицательному. Практически такое положение найти очень трудно, но теоретически

оно существует. В этом положении силы будут направлены от полюсов к центру и

вращения также не произойдёт. Это положение якоря тоже назовём «мёртвым». 3. Положение якоря равноудалённое от мёртвых положений. То есть оси полюсов якоря и статора перпендикулярны. В этом положении на якорь будет действовать наибольшие силы приводящие его в движение в одну сторону, а при повороте на 180градусов – в другую.

Вот такое положение якоря относительно статора является наилучшим. И даёт возможность производить реверс сменой полярности на щётках.

Но, вот здесь и ожидает нас

неожиданный подвох. До сих пор мы с вами рассматривали статичную картинку. А на

самом деле якорь вращается. И на него действуют дополнительные факторы.

Например, якорь провернулся, щётки коснулись других ламелей и якорю нужно

перемагнитится. Вот как раз на

перемагничивание и нужно определённое время. И это время зависит от многих

факторов. От состава металла, от массы и габаритов якоря, от толщины пластин и

пр. И пока якорь будет перемагничиваться, он успеет провернуться на некоторый

угол, уйдёт от оптимального положения и

приблизится к мёртвой точке. Причём чем больше обороты якоря, тем больше будет

угол отклонения и соответственно ухудшаться характеристики двигателя. И чтобы

вернуть якорь в оптимальное положение, мы должны начать перемагничивание заранее, то есть

повернуть щётки на точно такой угол против направления вращения. Учитывая это,

промышленные двигателя постоянного тока делают с подвижным щёточным узлом.

Который позволяет настраивать положение щёток в зависимости от направления

вращения и оборотов двигателя, добиваясь наилучшего КПД.

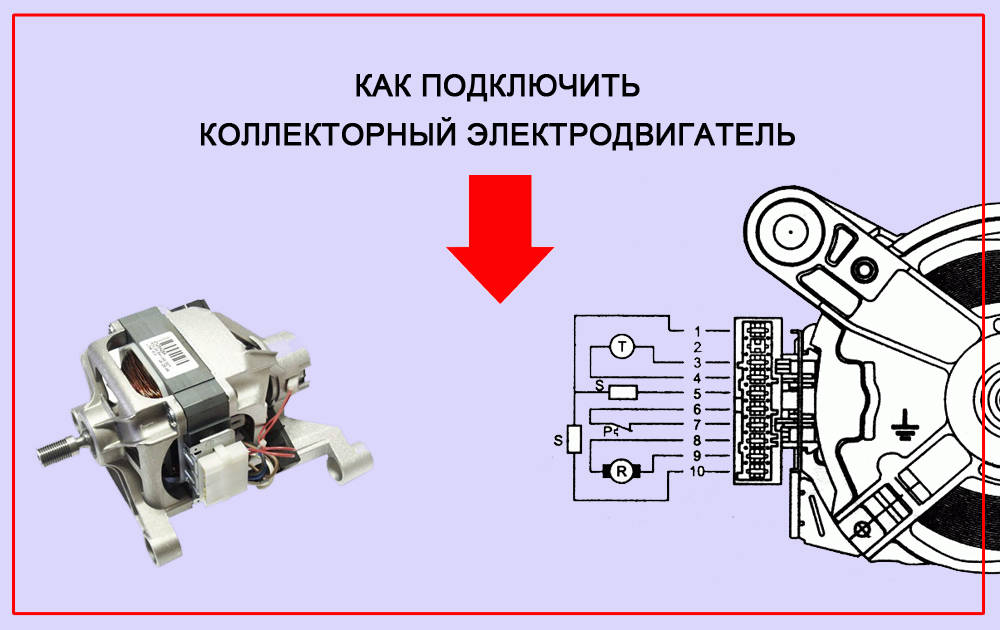

Как же этот вопрос решается в электроинструменте, ведь щётки зачастую расположены перпендикулярно статорным катушкам. Этот угол учитывается при намотке якоря. И у обмотчиков называется «сдвиг». То есть якорю уже при намотке задаётся в какую сторону он будет вращаться. Либо двигатель может быть реверсивным, например двигатель современной стиральной машины, но это ухудшит его характеристики.

Возникает вопрос, как же

выполнен реверс в реверсивном электроинструменте, дрелях, шуруповёртах,

перфораторах? Здесь всё зависит от

производителя, габаритов якоря, назначения реверса. Некоторые шуруповёрты, которые должны и

откручивать и закручивать, соответственно хорошо вращаться в разных

направлениях сделаны реверсивными. А так как масса якоря у них маленькая и

обороты сравнительно небольшие, то и угол отклонения соответственно небольшой.

В дрелях, где реверс нужен не часто, и не на полную мощность, производители

зачастую ограничивают обороты на реверсе ограничителем в самой кнопке. А вот

уже на большинстве перфораторов (и на некоторых мощных брендовых дрелях), мы можем

наблюдать переключатель реверса со смещением положения щёток.

А вот

уже на большинстве перфораторов (и на некоторых мощных брендовых дрелях), мы можем

наблюдать переключатель реверса со смещением положения щёток.

Удачных Вам самоделок!

Угловые шлифмашины: основы безопасной работы

УШМ — инструмент столь же опасный, сколь и популярный. Легкомысленное отношение к технике безопасности может привести к серьезным травмам. Как использовать УШМ правильно и чего нельзя допускать?

На фото:

Чем опасна болгарка?

Разлет диска. Угловые шлифмашины, независимо от класса, имеют очень высокую скорость режущей кромки диска — порядка 75 м/с. Безобидный на вид осколок оснастки на такой скорости превращается в снаряд, поэтому разрушение и разлет круга — ситуация чрезвычайно опасная.

Безобидный на вид осколок оснастки на такой скорости превращается в снаряд, поэтому разрушение и разлет круга — ситуация чрезвычайно опасная.

Заклинивание диска и обратный удар приводит к не менее печальным последствиям. В результате обратного удара машину вырывает из рук. Это особенно опасно, когда болгарка находится на уровне головы.

Последствия

Серьезные травмы. Осколок диска может ранить работающего: попасть в глаз, в голову, в шею, располосовать грудь. Травма может быть настолько тяжелой, что иногда заканчивается смертельным исходом.

Недопустимая оснастка

Круг большего диаметра: смертельно опасен. Иногда пользователь решает вооружить машину диском не штатного диаметра, а побольше… Так делать нельзя сразу по двум причинам:

1. для установки круга придется снять защитный кожух, что по технике безопасности недопустимо.

2.линейная скорость режущей кромки превысит 80 м/с. Указанное значение, конечно, не является предельным (по нормам существует запас, и немаленький), однако превышение скорости означает, что гарантий безопасной работы с нагрузками уже не будет.

Пильный диск: категорически запрещен! Случаи, когда пользователь вооружает УШМ пильным диском, как у «циркулярки», к сожалению, не редкость. Это очень опасно, так как частоты вращения у болгарки и дисковой пилы сильно отличаются. В результате можно получить, например, «выстрел в упор». Роль пули будет играть отлетевшая твердосплавная напайка с зуба диска. После этого вероятна потеря контроля над работающей машиной, что заканчивается всегда плачевно.

Основы безопасности

На фото: угловая шлифмашина KG2000 компании Black and Decker.

- Защитный кожух — без него работать нельзя! Это главное правило безопасной эксплуатации УШМ. В критической ситуации кожух защищитит от контакта с диском и убережет от осколков, если оснастка разлетелась. Снимая кожух, вы остаетесь без защиты.

- Машина должна находиться сбоку, а не перед пользователем или между ногами. Это крайне важно, ведь таким образом вы обезопасите себя от контакта с диском или его осколков при нештатной ситуации.

Со стороны открытой плоскости диска людей быть не должно. В случае ЧП эта зона будет опасной.

Со стороны открытой плоскости диска людей быть не должно. В случае ЧП эта зона будет опасной. - Надежная фиксация заготовки. Лучше зажать деталь в тисках, и уж ни в коем случае не пытайтесь удерживать ее одной рукой, а машину другой.

- Правильное направление реза — навстречу вращению диска. Для наглядности представьте, в какую сторону отскочит болгарка, если ее отпустить (должна отпрыгивать от работающего, а не на него).

- Думайте наперед. Еще до работы полезно представить, как поведет себя разрезанная деталь. Не заклинит ли она диск? Если заготовка длинная, используйте подпорки. Следите за тем, чтобы кабель питания не мешался под ногами и был вдалеке от диска. Если отключили свет, не забудьте передвинуть выключать болгарки в нерабочее положение.

Чего нельзя делать

На фото: угловая шлифмашина 9425 ME компании Skil.

- Не шлифуйте отрезными кругами.

При боковых нагрузках такая оснастка может разломаться, а это грозит серьезными последствиями.

При боковых нагрузках такая оснастка может разломаться, а это грозит серьезными последствиями. - Никогда не работайте треснутым кругом, даже если вы намереваетесь использовать его по назначению.

- Не перекашивайте машину во время резки. Удерживайте болгарку в одном положении, ведите ровно. Так вы защитите диск (а заодно и себя) от разрушительных нагрузок. Давить на угловые шлифмашины слишком сильно не рекомендуется.

- Не погружайте круг в заготовку глубоко. Это опасно. Толстую трубу или профиль лучше обрезать по периметру.

- Не работайте вблизи горючих материалов. Сноп искр способен привести к пожару. В любом случае рекомендуется использовать очки и одежду из плотной негорючей ткани.

- Не пытайтесь освободить оснастку при включенном моторе. Если произошло заклинивание диска, немедленно отключите машину.

В статье использованы изображения: aeg-powertools. ru, blackanddecker.ru, skil.ru

ru, blackanddecker.ru, skil.ru

Болгарка. Выбираем УШМ. Статьи. FIT-Инструмент

Автор:Опубликовано: http://www.navigator-tatarstan.ru

Болгарка. Выбираем болгарку.

Немного о характеристиках

Важной характеристикой подобного электроинструмента является скорость вращения шпинделя на холостом ходу. Ключевым моментом при расчете оптимальной скорости вращения шпинделя является тот факт, что линейная скорость поверхности режущего инструмента в точке касания к поверхности заготовки должна быть близкой к 80 м/с (относительно этой заготовки). По этой причине скорость вращения дисков большого диаметра ниже, чем у меньших по размеру. Ведь чем выше диаметр диска, тем больше длинна окружности, и тем с большей длинной рабочей поверхности инструмента соприкоснется обрабатываемая поверхность за один оборот шпинделя.

Потребляемая мощность – не менее важная характеристика «болгарок». Этот показатель тесно связан с максимальным диаметром рабочего инструмента. Ведь диск с крупными габаритами имеет большой вес и испытывает более значительные нагрузки. Помимо всего, мощный инструмент выносливее, он не так быстро нагревается и отличается длительным сроком службы. Поэтому профессиональные угловые шлифмашины, предназначенные для длительной работы, мощнее своих непрофессиональных собратьев.

Ведь диск с крупными габаритами имеет большой вес и испытывает более значительные нагрузки. Помимо всего, мощный инструмент выносливее, он не так быстро нагревается и отличается длительным сроком службы. Поэтому профессиональные угловые шлифмашины, предназначенные для длительной работы, мощнее своих непрофессиональных собратьев.

Как правило, все модели “болгарок” оснащаются системой «мягкого пуска». Благодаря наличию этой системы, в момент включения инструмента не происходит значительного броска тока, что делает возможным его подключение к бытовой электросети;

Некоторые усовершенствованные модели угловых шлифовальных машин оснащаются системой поддержания постоянного числа оборотов диска чтобы, вне зависимости от прилагаемого усилия, рабочий инструмент находился в оптимальном режиме работы.

Существует также система самоотключающихся щеток – такой системой комплектуются дорогостоящие модели. При ее работе, если произойдет кратковременное отключение питающего напряжения, а потом напряжение появится снова, болгарка не начнет самостоятельно работать. Для продолжения работы ее понадобится выключить (при помощи кнопки включения/выключения), а затем вновь включить.

Для продолжения работы ее понадобится выключить (при помощи кнопки включения/выключения), а затем вновь включить.

Профессиональные угловые шлифовальные машины и качественные «любительские» дополнительно оснащаются системой автоматической балансировки диска. Суть ее в следующем: в процессе работы диск, как правило, изнашивается неравномерно. Из-за этого «болгарка» начинает вибрировать и затруднять процесс шлифовки. Автоматическая балансировка диска применяется для того, чтобы избежать этого неудобства. Принцип ее работы подобен принципу работы системы стабилизации вибрации некоторых стиральных машин (где применяется подшипник с недостающими шариками).

Для повышения безопасности работы угловые шлифмашины оснащаются специальными защитными кожухами, которые при желании можно переставлять.

Немного выше мы говорили о том, что фирмы – поставщики электроинструмента предлагают как профессиональные «болгарки» так и «любительские» ( полупрофессиональные). В чем же заключаются главные различия между такими углошлифовальными машинами?

Помимо своих видимых отличий в технических характеристиках, профессиональные угловые шлифмашины отличаются еще и тем, что, будучи предназначенными, для более длительной и тяжелой работы, их комплектующие изготавливаются из более долговечных, но, соответственно, и более дорогих материалов.

Принадлежности

Шлифовальные тарельчатые круги для «болгарок» очень экономны в эксплуатации. Они имеют большой диапазон обработки металла, пластика, древесины и камня.

Обдирочные и отрезные круги. С их помощью можно легко, быстро и экономично разъединять заготовки, и проводить шлифование. При работе обдирочным кругом угол обработки должен лежать между 35 и 45 градусами. Ну а в случае, когда обрабатываемая заготовка требует более плоского положения углового шлифователя, то обдирочный круг должен время от времени стачиваться, чтобы снова получить шлифовальную грань на заготовке. Мы не рекомендуем использовать отрезные круг при работах по широким сторонам металлических заготовок и при резании качающихся заготовок.

Алмазные отрезные круги. Они предназначаются для строго определенного вида материала. Так, диски для гранита предназначаются для очень твердого материала, но в в вязком они могут застревать. Асфальтные диски затупятся в граните, а разновидности для бетона не подходят для известняка.

Шлифовальные ленты. Бумажные шлифовальные полотна на шлифовальной тарелке с липучим соединением используют при тяжелых шлифовальных работах. Они подходят для обработки различных материалов: дерева, лака, металла и камня.

Общие правила выбора отрезного круга

1. Перед покупкой проверьте, чтобы круг не был деформирован. На его поверхности не должно быть трещин и сколов.

2. Предпочтительно, чтобы указанное максимальное значение частоты вращения круга было бы не меньше частоты вращения «болгарки».

3. Помните, что упрочняющий элемент не всегда предусматривается конструкцией абразивного круга. О его наличии можно судить по маркировке. Например у российских производителей маркировка “БУ” означает «бакелитовая связка с упрочняющим элементом». Если «У» отсутствует, мы не рекомендуем устанавливать такой круг на болгарку.

Как набрать номер в кофемолке для эспрессо – Clive Coffee

Мы надеемся, что это удобное руководство поможет вам освоить новую кофемолку и сохранить ее работоспособность в будущем. Некоторые кофемолки настроены на заводе слишком хорошо, что может означать, что гуща не выходит. Но не волнуйтесь – мы здесь, чтобы помочь! Ознакомьтесь с этими инструкциями и обязательно позвоните нам, прежде чем вы расстроитесь. И если ваша кофемолка еще не отправлена, всегда помните, что вы можете добавить услугу звонка Clive Grinder, и мы позаботимся обо всем этом за вас.

Планируйте инвестировать полный пакет свежеобжаренного кофе, чтобы научиться настраивать кофемолку, но цель этого поста – минимизировать отходы и упростить процесс обучения. Кроме того, помните, что кофемолка должна работать лучше после того, как вы размололи через нее несколько фунтов кофе (это называется заправкой жерновов).

Шаг 1: Подключите кофемолку, установите бункер, откройте горловину бункера

Шаг 2: Выбор метода дозирования, исключение переменной количества

Вариант 1 (однократное дозирование): Добавление количества зерен, необходимого для одного напитка за раз, называется однократным дозированием. Некоторые кофемолки справляются с этим лучше, чем другие, но вы можете попробовать. Однократное дозирование требует более мелкого помола, чем при заполнении бункера зернами, и для измельчения кофе требуется больше времени, поскольку в бункере нет веса, проталкивающего зерна. Но преимущества заключаются в том, что зерна можно хранить в герметичном контейнере (вместо того, чтобы они черствели в бункере), и можно более легко переключаться с одного кофе на другой. Если вы обнаружите, что не можете получить густую, даже 25-секундную экстракцию при однократном дозировании, то вашей кофемолке, возможно, потребуется немного больше веса, прижимая кофе.

Некоторые кофемолки справляются с этим лучше, чем другие, но вы можете попробовать. Однократное дозирование требует более мелкого помола, чем при заполнении бункера зернами, и для измельчения кофе требуется больше времени, поскольку в бункере нет веса, проталкивающего зерна. Но преимущества заключаются в том, что зерна можно хранить в герметичном контейнере (вместо того, чтобы они черствели в бункере), и можно более легко переключаться с одного кофе на другой. Если вы обнаружите, что не можете получить густую, даже 25-секундную экстракцию при однократном дозировании, то вашей кофемолке, возможно, потребуется немного больше веса, прижимая кофе.

Вариант 2 (дозирование по весу): Помещение зерен в бункер и измельчение по запрограммированному времени или весу (или зрению) немного упрощает процедуру по сравнению с однократным дозированием. При включении кофемолки полезно иметь шкалу для проверки количества измельчаемого кофе и секундомер, чтобы узнать, сколько времени занимает ваш шот. Многие кофемолки имеют возможность помола по времени, и мы рекомендуем первым шагом установить время помола, при котором будет подаваться необходимое количество кофе в портафильтр.Основание должно образовывать красивый холмик, выступающий немного выше уровня корзины, но не настолько полный, чтобы ваша машина оставалась грязной (подсказка, регулярно проверяйте душевую решетку и зону заваривания, чтобы убедиться, что ваши распорядки не нуждаются в корректировке). Для двойной корзины для эспрессо, используемой в большинстве портафильтров с носиком, мы рекомендуем 18 граммов кофе. Для тройных корзин, используемых в бездонных портафильтрах, мы рекомендуем 20 граммов.

Многие кофемолки имеют возможность помола по времени, и мы рекомендуем первым шагом установить время помола, при котором будет подаваться необходимое количество кофе в портафильтр.Основание должно образовывать красивый холмик, выступающий немного выше уровня корзины, но не настолько полный, чтобы ваша машина оставалась грязной (подсказка, регулярно проверяйте душевую решетку и зону заваривания, чтобы убедиться, что ваши распорядки не нуждаются в корректировке). Для двойной корзины для эспрессо, используемой в большинстве портафильтров с носиком, мы рекомендуем 18 граммов кофе. Для тройных корзин, используемых в бездонных портафильтрах, мы рекомендуем 20 граммов.

3. Шлифовка впервые

Попробуйте установить заводскую настройку кофемолки, прежде чем выполнять регулировку.Если причины отсутствуют, следуйте приведенному ниже процессу устранения неполадок. Тарируйте весы (если есть) с пустым портафильтром сверху. Установите время помола, чтобы приготовить желаемое количество кофе, или помолите вручную, пока не получите желаемое количество. По вопросам программирования обратитесь к руководству по продукту или свяжитесь с нами. Убедитесь, что ваша двойная доза содержит 18 граммов кофе, а тройная – 20 граммов. Если ваша доза изменится на грамм или два, это может привести к значительному изменению настройки помола (выстрелы ускоряются или замедляются), поэтому шкала поможет укрепить ваш распорядок, пока вы не почувствуете себя уверенно.

По вопросам программирования обратитесь к руководству по продукту или свяжитесь с нами. Убедитесь, что ваша двойная доза содержит 18 граммов кофе, а тройная – 20 граммов. Если ваша доза изменится на грамм или два, это может привести к значительному изменению настройки помола (выстрелы ускоряются или замедляются), поэтому шкала поможет укрепить ваш распорядок, пока вы не почувствуете себя уверенно.

Если вы включаете кофемолку, а молотый не выдается, постепенно регулируйте коэффициент помола (при работающей кофемолке), пока не начнет вытекать струя кофе.

- Для кофемолок Macap ход регулировки означает, что верхняя втулка с числовыми индикаторами должна вращаться по часовой стрелке. Ищите слово «гроссо», вращающееся влево.

- Для шлифовальных машин Profitec верхняя втулка должна вращаться против часовой стрелки (обратите внимание на стрелки, указывающие вправо для курса, влево для точного).

- Для шлифовальных машин Eureka поверните микрометрическую ручку против часовой стрелки в сторону «гроссо».

- Для шлифовальных машин Fiorenzato и Mazzer поверните верхнюю манжету по часовой стрелке в направлении «гроссо».

- Для Baratza Vario или Forte AP, настройка макроса справа должна быть установлена на 2, а регулировка курсора означает, что микронастройка левой стороны понижается.

- Для Breville Smart Grinder это означает, что индикатор помола должен сместиться влево, а числа увеличиваться.

- Для Breville Dose Control, конечно, означает, что воротник должен вращаться по часовой стрелке с увеличением числа.

4. Сделаем первый выстрел

Убедитесь, что кофе равномерно распределен в корзине для эспрессо, так как в пустом месте для воды под давлением будет легче пробить отверстие (осмотрите шайбу для использованного кофе на предмет дырок). Если необходимо, пальцем осторожно сместите кофе вверх, вниз, влево и вправо. Убедитесь, что ваш тампер выровнен, и приложите среднее давление (не слишком легкое, не слишком тяжелое). Последовательность обычно важнее точной силы.Включите выстрел и секундомер одновременно и отслеживайте, сколько времени нужно, чтобы выдать 1,5 унции. Цель – общее время выстрела 25-30 секунд, начиная с активации помпы. Если ваш выстрел достигает 1,5 унции менее чем за 25 секунд, он может быть кислым, без твердости (недостаточно извлеченным). Если на это уходит более 30 секунд, у него может быть чрезмерная консистенция с мутным вкусом (чрезмерная экстракция).

Последовательность обычно важнее точной силы.Включите выстрел и секундомер одновременно и отслеживайте, сколько времени нужно, чтобы выдать 1,5 унции. Цель – общее время выстрела 25-30 секунд, начиная с активации помпы. Если ваш выстрел достигает 1,5 унции менее чем за 25 секунд, он может быть кислым, без твердости (недостаточно извлеченным). Если на это уходит более 30 секунд, у него может быть чрезмерная консистенция с мутным вкусом (чрезмерная экстракция).

5. Набирать обороты

Если выстрел занимает менее 25 секунд, помол необходимо отрегулировать более тонко.Если выстрел длится более 30 секунд, его необходимо отрегулировать более грубо. Важно вносить изменения постепенно, и помните, что изменения не вступят в силу немедленно (после последнего выстрела внутри все равно останется немного кофе, который нужно протолкнуть). Регулировка червячного привода выполняется очень медленно, поэтому установка регулятора на половину вращения может показаться неэффективной (так что сначала вы можете начать с полных оборотов или более). Микрометрическая регулировка или поворот верхнего воротника вручную могут быстро внести большие изменения.Какой бы тип кофемолки у вас ни был, помните, что только постепенно экспериментируя, регулировка помола станет интуитивно понятной. Держите свою шкалу и секундомер под рукой и следите за тем, насколько корректировка переводится во время выстрела. Как только кадры будут стабильно составлять 25-30 секунд, вам нужно будет лишь время от времени вносить небольшие корректировки, чтобы удерживать их в этом диапазоне.

Микрометрическая регулировка или поворот верхнего воротника вручную могут быстро внести большие изменения.Какой бы тип кофемолки у вас ни был, помните, что только постепенно экспериментируя, регулировка помола станет интуитивно понятной. Держите свою шкалу и секундомер под рукой и следите за тем, насколько корректировка переводится во время выстрела. Как только кадры будут стабильно составлять 25-30 секунд, вам нужно будет лишь время от времени вносить небольшие корректировки, чтобы удерживать их в этом диапазоне.

Рецепт рецепта эспрессо (в соотношении 1: 1,5) *

| Размер портафильтра | Кофе IN | Жидкий эспрессо ВЫХОД |

|---|---|---|

| Тройная корзина (без дна) | 20 грамм | 30 грамм (~ 1.5 унций) |

| Двойная корзина (с носиком) | 18 грамм | 27 грамм (~ 1 унция) |

* Обратите внимание, что этот рецепт является лишь отправной точкой, которую мы рекомендуем. Как только вы освоитесь с этим, мы предлагаем поиграть, чтобы довести его до вашего вкуса. Хотите кофе немного покрепче? Может быть, попробуйте соотношение 1: 1. Или не так много? Попробуйте соотношение сторон 1: 2.

Как только вы освоитесь с этим, мы предлагаем поиграть, чтобы довести его до вашего вкуса. Хотите кофе немного покрепче? Может быть, попробуйте соотношение 1: 1. Или не так много? Попробуйте соотношение сторон 1: 2.

Хорошо, теперь вы готовы к практике. Это видео о том, как сделать идеальную порцию эспрессо, очень хорошо раскрывает эту тему.Вы также можете распечатать инструкции, если хотите оставить их рядом с вашей установкой, пока вы не наберете их.

Оптимизация шлифования и правки с параметром «Коэффициент скорости правки»

Для достижения требований к качеству и производительности для большинства операций прецизионного шлифования необходимо, чтобы шлифовальный круг регулировался и правился перед шлифованием и периодически во время шлифования. Первоначально процесс правки выполняется для корректировки любого биения круга, создания необходимого профиля на круге и кондиционирования поверхности шлифовального круга.

Во время операции шлифования обычно необходимо периодически проводить правку круга, чтобы восстановить профиль круга и / или восстановить поверхность круга. Подготовка круга, как правило, включает затачивание и раскрытие поверхности круга, а также удаление тусклых абразивных материалов, излишков связующего материала и материала заготовки (загрузка). Острая и открытая поверхность круга обеспечивает максимально возможную скорость съема материала за счет минимизации высокой мощности шлифования и усилий, связанных с затупленным и закрытым кругом.С другой стороны, могут быть случаи, когда требуется закрытая и тупая поверхность колеса, например, для улучшения чистоты поверхности. Этот процесс подготовки поверхности круга к желаемому состоянию (шероховатости) достигается во время процесса правки и настраивается путем изменения параметров правки, включая соотношение скоростей правки.

Подготовка круга, как правило, включает затачивание и раскрытие поверхности круга, а также удаление тусклых абразивных материалов, излишков связующего материала и материала заготовки (загрузка). Острая и открытая поверхность круга обеспечивает максимально возможную скорость съема материала за счет минимизации высокой мощности шлифования и усилий, связанных с затупленным и закрытым кругом.С другой стороны, могут быть случаи, когда требуется закрытая и тупая поверхность колеса, например, для улучшения чистоты поверхности. Этот процесс подготовки поверхности круга к желаемому состоянию (шероховатости) достигается во время процесса правки и настраивается путем изменения параметров правки, включая соотношение скоростей правки.

Правка и правка шлифовального круга может выполняться как стационарными, так и вращающимися инструментами. Как следует из названия, вращающийся инструмент для правки вращается, а стационарный – нет.Основная причина выбора вращающегося инструмента, также известного как правочный валок, вместо стационарного инструмента заключается в том, что он значительно повысит срок службы правящего инструмента и его способность удерживать форму. Это в значительной степени связано с большим количеством активных алмазов по периферии валка. Хотя стойкость инструмента обычно является главной движущей силой при выборе вращающегося станка для правки, а не стационарного устройства, дополнительным преимуществом вращения инструмента для правки является тот факт, что относительную скорость между кругом и валком можно регулировать, чтобы влиять на процесс шлифования.Коэффициент правки – это скорость правящего валка, деленная на скорость шлифовального круга, и может быть как в положительном, так и в отрицательном направлении. В этой статье обсуждаются различные методы ротационной правки и более подробно рассматривается, как соотношение скоростей правки можно использовать для управления состоянием поверхности круга и, в конечном итоге, для управления процессом шлифования, включая качество заготовки и производительность процесса.

Это в значительной степени связано с большим количеством активных алмазов по периферии валка. Хотя стойкость инструмента обычно является главной движущей силой при выборе вращающегося станка для правки, а не стационарного устройства, дополнительным преимуществом вращения инструмента для правки является тот факт, что относительную скорость между кругом и валком можно регулировать, чтобы влиять на процесс шлифования.Коэффициент правки – это скорость правящего валка, деленная на скорость шлифовального круга, и может быть как в положительном, так и в отрицательном направлении. В этой статье обсуждаются различные методы ротационной правки и более подробно рассматривается, как соотношение скоростей правки можно использовать для управления состоянием поверхности круга и, в конечном итоге, для управления процессом шлифования, включая качество заготовки и производительность процесса.

Типы вращающейся правки

Существует несколько ротационных методов правки, в том числе:

- Платье с траверсным профилем

- Платье с глубоким вырезом Form Roll

- Прерывистое платье

- Платье непрерывное (CD)

Рисунок 1 – Траверса действия платья. Все фотографии любезно предоставлены Norton | Сен-Гобен

Все фотографии любезно предоставлены Norton | Сен-Гобен

Процесс правки профиля с траверсой включает перемещение инструмента правки по шлифовальному кругу с заданной глубиной правки и скоростью подачи правки. Правку круга следует производить перед началом шлифования и периодически по мере необходимости во время шлифовальной операции. Правильный инструмент будет вращаться либо в том же направлении, что и шлифовальный круг (однонаправленный), либо в противоположном направлении от шлифовального круга (в противоположном направлении).Действие правки траверсы позволяет править торец колеса как прямой, так и сложной формы. На Рисунке 1 показана траектория инструмента для вогнутого профиля колеса, а на Рисунке 2 показан типичный инструмент для правки траверсы.

Рисунок 2 – Цилиндрическая шлифовальная траверса.

Процесс правки врезного валка заключается в погружении шлифовального круга в валок без поперечного движения. Рулон алмазного шлифования – это форма, обратная форме, требуемой на круге. Как и в случае правки траверсы, метод врезания форм-валка позволяет править поверхность круга как прямую, так и сложной формы.На фиг.3 представлена диаграмма, на которой колесо погружается в рулон для обработки, создавая вогнутую форму. На рис. 4 показан пример рулона сложной формы.

Как и в случае правки траверсы, метод врезания форм-валка позволяет править поверхность круга как прямую, так и сложной формы.На фиг.3 представлена диаграмма, на которой колесо погружается в рулон для обработки, создавая вогнутую форму. На рис. 4 показан пример рулона сложной формы.

Рисунок 3 – Действие платья с погружным роликом.

Рисунок 4 – Формовочный рулон.

Процесс формования с погружением в рулон может представлять собой платье прерывистого типа или непрерывное платье (CD). Правка врезного валика с использованием цикла периодической правки представляет собой метод правки, при котором после начальной правки круг будет правиться через периодические интервалы в течение цикла шлифования с использованием правочного валика.Операции шлифования включают удаление определенного количества материала или шлифование определенного количества деталей перед правкой. Например, можно сделать 10 шлифовальных проходов на заготовке, а затем диск будет править, чтобы восстановить форму круга и / или остроту поверхности круга.

Погружение формующего валка с использованием процесса CD – это цикл правки, который непрерывно очищает шлифовальный круг во время цикла шлифования. Этот тип операции правки обычен в процессах глубокой подачи, используемых в автомобильной и авиакосмической промышленности.Основным преимуществом CD, особенно при медленном движении, является то, что шлифовальный круг остается острым и открытым на протяжении всего шлифования. Острый и открытый круг снижает мощность шлифования и обеспечивает высокую производительность съема без потери формы или ожога заготовки.

Хотя в этой статье рассматривается только соотношение скорости одевания, следует знать, что это не единственный параметр одевания, который необходимо учитывать при настройке или корректировке цикла одевания. В таблице 1 перечислены основные параметры повязки.Все эти параметры могут иметь значительное влияние на процесс правки и шлифования, однако ко всем трем ранее описанным методам ротационной правки применяется только соотношение скорости правки: правка поперечного профиля, врезание профилированного валка – прерывистая правка и врезание формовочного валка – непрерывная правка .

Таблица 1 – Параметры правки.

Коэффициент скорости платья

Коэффициент скорости правки – это соотношение между скоростью правящего валка (V r ) в sfm или м / сек и скоростью шлифовального круга (V s ) в sfm или м / сек.и может быть рассчитано по следующей формуле: Передаточное число = V r ÷ V s

Передаточное число скорости правки может быть положительным или отрицательным, как показано на рисунке 5. Положительное значение представляет, когда вращение приспособления для правки и вращение колеса имеют одно и то же направление в точке контакта (однонаправленное). Отрицательное значение означает, что комод и колесо находятся в противоположном направлении в точке соприкосновения (в противоположном направлении).

Рисунок 5 – Положительное и отрицательное передаточное число.

На рис. 6 показана относительная шероховатость поверхности колеса и относительные силы правки в зависимости от настроек передаточного числа. На этом рисунке показано, что шероховатость поверхности колеса постепенно увеличивается при переходе от отрицательного передаточного числа к положительному (справа налево). Это означает, что шлифовальный круг, одетый с положительным передаточным числом, будет острее и более открытым, чем круг, одетый с отрицательным передаточным числом.

На этом рисунке показано, что шероховатость поверхности колеса постепенно увеличивается при переходе от отрицательного передаточного числа к положительному (справа налево). Это означает, что шлифовальный круг, одетый с положительным передаточным числом, будет острее и более открытым, чем круг, одетый с отрицательным передаточным числом.

Рисунок 6 – Влияние передаточного числа на остроту и правку круга.

Более острый и открытый круг будет шлифовать с меньшей мощностью и усилием и, следовательно, обеспечивает более высокую производительность съема материала с меньшей вероятностью ожога. Однако более острый круг также приведет к более грубой поверхности обрабатываемой детали. Затупившийся и закрытый круг обычно приводит к более качественной обработке поверхности детали, но шлифование происходит с большей мощностью и усилием, что может привести к материальному ущербу (ожогу).

Усилия правки также увеличиваются при переходе от отрицательного передаточного числа к положительному (справа налево). Силы правки важны, когда речь идет о сроке службы правочного инструмента, так как большие силы правки сокращают срок службы правочного инструмента. Поэтому в ситуациях, когда срок службы рулона комода является проблемой, используются отрицательные передаточные числа.

Силы правки важны, когда речь идет о сроке службы правочного инструмента, так как большие силы правки сокращают срок службы правочного инструмента. Поэтому в ситуациях, когда срок службы рулона комода является проблемой, используются отрицательные передаточные числа.

На рис. 6 показано, что по мере приближения передаточного числа к +1 резкость колеса и сила правки резко возрастают. При +1 колесо и валок движутся в одном направлении и с одинаковой скоростью (скоростью), буквально раздавливая поверхность колеса. Это известно как скорость раздавливания.Приближение к скорости измельчения изменит действие правки с сил сдвига и сильного износа зерна на высокую силу сжатия и раздавливание зерна и связки. Эти высокие сжимающие силы могут привести к повреждению абразивного зерна и связки круга.

Правка со скоростью измельчения или близкой к ней требует, чтобы шлифовальный станок и система правки обладали хорошей динамической и статической жесткостью, чтобы предотвратить вибрацию и деформацию во время правки. Кроме того, двигатель комода должен иметь достаточный крутящий момент, чтобы избежать остановки или снижения скорости во время одевания.Чрезмерные усилия во время правки могут привести к вибрации на поверхности шлифовального круга, а также к снижению срока службы валков и правки. По всем этим причинам, как правило, не рекомендуется работать с коэффициентом скорости выше +0,8.

Кроме того, двигатель комода должен иметь достаточный крутящий момент, чтобы избежать остановки или снижения скорости во время одевания.Чрезмерные усилия во время правки могут привести к вибрации на поверхности шлифовального круга, а также к снижению срока службы валков и правки. По всем этим причинам, как правило, не рекомендуется работать с коэффициентом скорости выше +0,8.

Диапазон, обычно рекомендуемый для обычных абразивных кругов с керамическим покрытием, составляет от +0,2 до +0,8. В таблице 3 показаны рекомендуемые соотношения скоростей для различных спецификаций шлифовальных кругов. Спецификации твердого круга, такие как алмазные керамические круги и круги на металлической связке, обычно правятся с отрицательным передаточным числом, при котором силы правки минимальны, что способствует увеличению срока службы инструмента для правки.

Таблица 2 – Влияние соотношения скоростей на процесс измельчения.

Таблица 3 – Типичные рекомендуемые диапазоны передаточного числа.

Таблица 2 показывает относительное влияние, которое соотношение скоростей правки может оказать на производительность процесса правки и шлифования. Обратите внимание, что когда усилие правки и мощность увеличиваются, усилия и мощность шлифования , уменьшаются, а качество обработки поверхности снижается или становится более шероховатой. Это результат того, что лицевая поверхность колеса стала более острой и открытой.Снижение силы правки и мощности приведет к увеличению мощности и силы шлифования и улучшит качество обработки поверхности. Это результат того, что поверхность колеса более тусклая и менее открытая. Пример использования соотношения скоростей правки для изменения остроты и раскрытия круга, чтобы напрямую влиять на мощность шлифования, усилие шлифования и чистоту поверхности заготовки, приведен в следующем тематическом исследовании.

В Таблице 3 приведены общие рекомендации по передаточному отношению для колес различных спецификаций. Это общие рекомендации, поэтому, пожалуйста, свяжитесь с вашим поставщиком инструментов для правки, чтобы узнать соотношение скорости правки, подходящее для конкретного процесса.

Пример использования

Ниже приводится тематическое исследование шлифования, в котором оценивается соотношение скорости шлифования и его влияние на мощность шлифования, усилие шлифования и чистоту поверхности заготовки. Процесс одевания представлял собой прерывистое платье с глубоким вырезом с использованием формовочного валика.

Было проведено несколько тестовых шлифовок, когда колесо было зачищено, а затем заготовка шлифована, каждый раз сохраняя все то же самое, за исключением изменения только передаточного отношения скорости правки. Диапазон протестированных передаточных чисел составлял +0.9 и -0,9. На рисунках 7 и 8 показано, что при переходе от +0,9 к -0,9 мощность измельчения увеличилась с 4 до 7,5 л.с., а усилие измельчения – со 100 фунтов силы до 140 фунтов силы. Это показатель того, что поверхность шлифовального круга тускнеет при правке в отрицательном направлении (противонаправленном) по сравнению с положительным режимом (однонаправленным). Это также очевидно на Рисунке 9, где показано, что чистовая обработка поверхности детали улучшается при переходе от положительного к отрицательному, в результате чего чистовая обработка уменьшается с 38 микродюймов.R a до 25 мкдюймов. R а . Это снова указывает на то, что колесо становится более тусклым, когда одет в отрицательный режим (противонаправленный), по сравнению с положительным режимом (однонаправленный). На рисунке 10 показана заготовка, а в таблице 4 – условия испытаний.

Это также очевидно на Рисунке 9, где показано, что чистовая обработка поверхности детали улучшается при переходе от положительного к отрицательному, в результате чего чистовая обработка уменьшается с 38 микродюймов.R a до 25 мкдюймов. R а . Это снова указывает на то, что колесо становится более тусклым, когда одет в отрицательный режим (противонаправленный), по сравнению с положительным режимом (однонаправленный). На рисунке 10 показана заготовка, а в таблице 4 – условия испытаний.

Рисунок 7 – Мощность шлифования.

Рисунок 8 – Усилие шлифования.

Рисунок 9 – Обработка поверхности детали.

Рисунок 10 – Образец исследуемой заготовки.

Таблица 4 – Условия испытаний.

Заключение

Выбор правильного соотношения скоростей правки может существенно повлиять на технические и экономические результаты операции шлифования. Изменяя относительную скорость вращения круга и шлифовального валка, можно улучшить качество шлифуемой детали и / или увеличить скорость съема материала для повышения производительности. Соотношение скоростей полотна также можно отрегулировать, чтобы избежать проблем технологического процесса, включая выгорание материала, вибрацию заготовки, плохой срок службы комода и т. Д.Следовательно, хорошее понимание влияния соотношения скоростей шлифовки на процесс шлифования имеет важное значение для реальной оптимизации нового или существующего процесса шлифования.

Изменяя относительную скорость вращения круга и шлифовального валка, можно улучшить качество шлифуемой детали и / или увеличить скорость съема материала для повышения производительности. Соотношение скоростей полотна также можно отрегулировать, чтобы избежать проблем технологического процесса, включая выгорание материала, вибрацию заготовки, плохой срок службы комода и т. Д.Следовательно, хорошее понимание влияния соотношения скоростей шлифовки на процесс шлифования имеет важное значение для реальной оптимизации нового или существующего процесса шлифования.

Артикулы:

- Справочник по обработке шлифовальными кругами – Маринеску, Хитчинер, Ульманн, Роу, Инасаки.

- Принципы современной технологии шлифования – У. Брайан Роу

Уход за заусенцами шлифовального станка: как заменить [+ советы]

ЗАМЕНА ЗЕРНОШЛИФКИ, КОГДА И КАК Если вы не можете вспомнить, когда в последний раз меняли жернова кофемолки для эспрессо, скорее всего, они тупые. Фактически, если вы измельчаете кофе, а я уверен, что это так, то ваши жернова медленно тускнеют каждый раз, когда вы включаете кофемолку для эспрессо. Это касается и всех ваших измельчителей, хотя их заусенцы, как правило, служат значительно дольше.

Фактически, если вы измельчаете кофе, а я уверен, что это так, то ваши жернова медленно тускнеют каждый раз, когда вы включаете кофемолку для эспрессо. Это касается и всех ваших измельчителей, хотя их заусенцы, как правило, служат значительно дольше.

Не забывайте ВСЕГДА проявлять осторожность и ВСЕГДА ОТКЛЮЧАЙТЕ ШЛИФОВКУ от сети перед началом работы с ней.

Необходимые инструменты: две отвертки и, возможно, разводной гаечный ключ (полумесяц)

1.Опустошите фасоль и пропустите дозу Grindz через машину, чтобы сделать уборку намного проще, когда вы войдете внутрь. Снимите емкость для зерен.

2. МАШИНА ДЛЯ ВЫКЛЮЧЕНИЯ ПРОБКИ . Нажмите вниз фиксатор регулировки помола и полностью отвинтите верхний держатель жерновов. Направление будет варьироваться в зависимости от марки кофемолки, над которой вы работаете. Некоторые кофемолки не имеют регулировочного фиксатора и просто используют натяжные пружины и фиксирующий винт, чтобы удерживать кольцо регулировки помола.

Направление будет варьироваться в зависимости от марки кофемолки, над которой вы работаете. Некоторые кофемолки не имеют регулировочного фиксатора и просто используют натяжные пружины и фиксирующий винт, чтобы удерживать кольцо регулировки помола.

3.На дне только что снятого держателя жерновов будет один заусенец, а другой – внутри камеры измельчения, прикрепленный к валу двигателя. (Каждый заусенец удерживается двумя или тремя винтами). Используя отвертку, выверните винты из заусенцев, прикрепленных к верхнему держателю заусенцев, и удалите старую заусенцу – это самый простой способ.

4. Снять нижний заусенец немного сложнее, так как он прикреплен к валу двигателя и будет вращаться. Используя дополнительную отвертку (или разводной гаечный ключ на крепежном болте), удерживайте нижний держатель заусенцев на месте, ослабляя крепежные винты заусенцев.Будьте осторожны, чтобы не повредить поверхность размольной камеры, просунув отвертку в желоб или заклинив что-нибудь на одном из ребер.

5. Убедитесь, что вы удалили все остатки кофе с монтажных поверхностей жерновов. Также перед установкой очистите все регулировочные резьбы на верхнем держателе заусенцев. Пришло время провести тщательную очистку всей области заусенцев. Pro Совет: Если вы используете пылесос, убедитесь, что сначала удалены все мелкие детали и пружины, и дождитесь опорожнения пылесоса до завершения сборки.

6. После того, как все будет тщательно очищено, установите новый набор заусенцев. Не затягивайте полностью каждый винт за один раз, обязательно чередуйте. Затягивайте каждый винт понемногу, пока все винты не будут затянуты равномерно. Это обеспечит равномерную затяжку заусенцев по всему периметру, чтобы избежать неровностей.

7. Установите верхний держатель заусенцев на место, закрутив его. Вы должны нанести достаточно смазки на чистую резьбу верхнего держателя заусенцев, чтобы резьба стала блестящей. Больше не надо. Вы не хотите, чтобы излишки смазки загрязняли камеру измельчения. ВНИМАНИЕ : Чрезвычайно важно соблюдать осторожность при повторной установке этой детали. Не вставляйте держатель с силой, так как вы повредите регулировочную резьбу (дорогостоящая ошибка). Если вы поместите держатель на место, а затем закрутите его назад, вы почувствуете, как хомут упал на место, и его будет намного легче завинтить.

Больше не надо. Вы не хотите, чтобы излишки смазки загрязняли камеру измельчения. ВНИМАНИЕ : Чрезвычайно важно соблюдать осторожность при повторной установке этой детали. Не вставляйте держатель с силой, так как вы повредите регулировочную резьбу (дорогостоящая ошибка). Если вы поместите держатель на место, а затем закрутите его назад, вы почувствуете, как хомут упал на место, и его будет намного легче завинтить.

8. После того, как вы установили хомут на место и закрутили его на несколько оборотов, вы можете снова подключить кофемолку.При выключенной емкости для зерен и включенном питании закрутите кольцо до упора, пока не услышите, что заусенцы едва касаются, затем поверните на пол-оборота. С этого момента вы можете начать «точную настройку» помола. Для получения дополнительной информации о настройке помола ознакомьтесь с нашим руководством по настройке помола. Если вы обнаружите, что помол непостоянный или слишком грубый, независимо от того, насколько хорошо вы работаете , верхний держатель, вероятно, смещен или имеет перекрестную резьбу. Повторите шаг 7 и убедитесь, что резьба и держатель прямые, должны помочь решить проблему.

Повторите шаг 7 и убедитесь, что резьба и держатель прямые, должны помочь решить проблему.

Когда мне менять жернова шлифовального станка?

Самый простой ответ – сменить жернова, следуя рекомендациям производителя жерновов. Однако для профессионалов в области кофе рекомендуемые производителем стандарты замены могут привести к тому, что жернова могут выйти далеко за пределы личного порога качества. Экстремальная перспектива может потребовать изменения заусенцев в период полураспада. Таким образом, ваши 880 фунтов превращаются в 440 фунтов и так далее. Мы предлагаем нашим клиентам знать, в каком состоянии находятся ваши заусенцы.Если вы ориентируетесь на качество и особенно чувствительны к негативному влиянию тусклых жерновов на вкус или консистенцию эспрессо, Espresso Parts рекомендует начать поиск признаков износа, начиная с 50–75% рекомендованного срока службы жерновов. Это тонкая грань. Пока вещи выглядят и имеют отличный вкус, вы, вероятно, в порядке.

Anfim Caimano (плоский жернов 75 мм) – замена при пропускной способности 1300 фунтов Серия

Bunn G – замена при пропускной способности 40000 фунтов

La Marzocco Swift (керамический плоский жернов 64 мм) – замена при пропуске кофе 3300 фунтов

Mahlkonig K30 – замена при пропуске 1600 фунтов кофе

Mahlkonig EK43 – изменение при расходе кофе 14 300 фунтов

Mahlkonig Tanzania – изменение при расходе кофе от 8 000 до 10 000 фунтов

Mazzer Mini (плоская жернова 58 мм) – изменение при пропуске кофе 660 фунтов

Mazzer Mini E – (плоская жернова 64 мм) – замена при 660 фунтах расхода кофе

Mazzer Super Jolly (плоская жернова 64 мм) – изменение при пропуске кофе 880 фунтов

Mazzer Major (плоская жернова 83 мм) – изменение при пропуске кофе 1300 фунтов

Mazzer Kony (конический жернов 63 мм) – изменение при пропуске кофе 1640 фунтов

Mazzer Robur 110V (конический жернов 71 мм) – изменение при пропускной способности 1700 фунтов кофе

Mazzer Robur 220V, трехфазный (конический жернов 83 мм) – замена при пропуске 1800 фунтов кофе

Nouva Simonelli MDX (плоский бор 64 мм. r) – изменение при пропуске 1200 фунтов кофе

r) – изменение при пропуске 1200 фунтов кофе

Nouva Simonelli Mythos (плоская титановая жернова 75 мм) – изменение при пропуске 1500 фунтов кофе

СОВЕТЫ ЭКСПЕРТА

КАК ПРОДЛИТЬ СРОК СЛУЖБЫ ВАШЕЙ ШЛИФОВКИ?Чтобы продлить срок службы заусенцев, содержите их в чистоте.Мы обнаружили, что Urnex Grindz отлично справляется с очисткой заусенцев и удалением застрявших твердых частиц и масел. Регулярное удаление, тщательная очистка и повторная установка заусенцев шлифовальной машины также поможет продлить срок их службы.

КАК ПОЛУЧИТЬ СЕЗОН ВАШЕЙ ШЛИФОВАЛЬНОЙ МАШИНЫ? Некоторым совершенно новым жерновам может потребоваться время для приваривания или «приправы», прежде чем они достигнут желаемой консистенции. Хорошей идеей будет сэкономить несколько фунтов старого кофе, чтобы у вас было что-то еще, кроме свежего кофе.Сырой рис может стать отличной альтернативой.

Когда регулировать кофемолку и как это делать правильно

Калибровку вашей коммерческой кофемолки следует выполнять каждое утро перед открытием. А если погода меняется, возможно, будет уместно откорректировать ее в течение дня. Во многих кофейнях и эспрессо-барах этим никто не мешает. В результате получается непостоянный эспрессо.

Если у вас есть отличные кофейные зерна, отличная машина и опытный бариста, но кофемолка не настроена для условий дня, получаемые напитки могут быть низкого качества: либо водянистыми и слабыми, либо горькими и подгоревшими.Фактически, в большинстве случаев, когда вы получаете эспрессо высокого качества, причина в том, что помол был неправильным для атмосферных условий в то время. Никакое количество вкусного сиропа или причудливого латте-арта не может скрыть плохого качества эспрессо, который был плохо экстрагирован из-за того, что помол был отключен.

Хорошая новость в том, что откалибровать помол очень просто. К сожалению, многие кофейни и эспрессо-бары этого не делают. Все, что вам нужно, это кухонный таймер. Мы предпочитаем таймер с цифровым считыванием больших чисел, которые легко читать.Вы можете купить кухонный таймер с липкой задней крышкой и приклеить его к передней панели вашей коммерческой кофемашины. Таким образом, таймер всегда будет рядом и будет удобен для проверки вашего помола в течение дня.

Все, что вам нужно, это кухонный таймер. Мы предпочитаем таймер с цифровым считыванием больших чисел, которые легко читать.Вы можете купить кухонный таймер с липкой задней крышкой и приклеить его к передней панели вашей коммерческой кофемашины. Таким образом, таймер всегда будет рядом и будет удобен для проверки вашего помола в течение дня.

Оптимальное время экстракции

Оптимальный эспрессо составляет 30 секунд для эспрессо на 1 унцию и около 20 секунд для ристретто на 2/3 унции, в каждом из которых используется одна доза (1/4 унции) кофе и ручка для одной группы. Также потребуется 30 секунд для извлечения Doppio на 2 унции и около 20 секунд для двойного ристретто на 4/3 унции, каждый из которых использует двойную дозу (1/2 унции) кофе и ручку двойной группы.(См. Таблицы в нашей статье «Программирование размеров порций на вашей коммерческой эспрессо-машине».)

Если экстракция идет быстрее, чем это, будет извлечено недостаточно аромата, и напитки будут слабыми. Если помол слишком крупный, гуща не будет плотно сбиваться, и вода будет проходить через нее слишком быстро. Добыча будет слишком быстрой, а напитки будут слабыми. Вы должны сделать помол более мелким.

Если помол слишком крупный, гуща не будет плотно сбиваться, и вода будет проходить через нее слишком быстро. Добыча будет слишком быстрой, а напитки будут слабыми. Вы должны сделать помол более мелким.

Если экстракция длится более 30 секунд, она будет горькой.Если помол слишком мелкий, молотый будет упакован слишком плотно, и воде будет труднее проникнуть в кофейную шайбу. Это приведет к слишком медленной экстракции, следовательно, к горьким напиткам. Вы должны сделать помол более грубым.

Подгонка под погоду

Кофейная гуща впитает воду из воздуха. Это одна из причин, по которой вам следует очищать камеру коммерческой кофемолки каждую ночь и начинать со свежих кофейных зерен утром.Во влажный день или в день, когда становится влажным, кофейная гуща впитывает воду из воздуха быстрее, чем в сухой день.

Если вы выполняете экстракцию кофейной гущи, которая впитала воду из воздуха, вода из кофемашины не будет проникать в нее так быстро. Это приведет к более медленной экстракции, чем обычно. По сути, по мере того, как день становится влажным, эффект на экстракцию такой же, как если бы помол стал более мелким. Влажность замедлит экстракцию. Вы должны компенсировать это, сделав помол немного грубее.

По сути, по мере того, как день становится влажным, эффект на экстракцию такой же, как если бы помол стал более мелким. Влажность замедлит экстракцию. Вы должны компенсировать это, сделав помол немного грубее.

Точно так же в очень засушливые дни (или когда любой конкретный день становится сухим) эспрессо будет извлекаться немного быстрее. Эффект от сухого воздуха такой же, как от грубого помола. Вам нужно будет компенсировать сухой воздух, сделав помол более мелким.

Вы должны откалибровать помол утром, каждое утро перед тем, как открывать. А если погода меняется в течение дня или если вы считаете, что условия изменились, вам следует рассчитать время для нескольких снимков, чтобы увидеть, нужно ли вам регулировать помол.

Калибровка вашей кофемолки

Мы предпочитаем калибровать с помощью Doppio (Double Espresso). Загрузите и набейте двойную дозу кофе (1/2 унции) в ручку двойной группы и зафиксируйте ее в головке группы. Нажмите запрограммированную кнопку для Doppio (см. Нашу статью «Программирование размеров порций на вашей коммерческой эспрессо-машине») и одновременно запустите кухонный таймер.

Нашу статью «Программирование размеров порций на вашей коммерческой эспрессо-машине») и одновременно запустите кухонный таймер.

Если помол правильный, поток начнется примерно через 4 секунды. Поток будет плавным и постоянным, а пенка будет золотисто-коричневого цвета.Если помол слишком крупный, поток начнется через 3 секунды, будет заметно быстрым и не плавным. Кремы будет очень мало. Пенка будет бледной и быстро растворится в эспрессо. Если помол слишком мелкий, поток может не начаться в течение 5-6 секунд. Извлечение будет продолжаться дольше 30 секунд. Пенка будет темной, в ней могут быть большие пузыри и темные полосы. Отвар будет горьким на вкус.

Помол можно легко изменить, повернув кольцо на кофемолке.Если вы не помните, в какую сторону повернуть воротник, возможно, вам придется снять бункер с вашей коммерческой кофемолки, чтобы прочитать «легенду» на воротнике. Не забудьте закрыть ворота перед снятием бункера.

На воротнике должна быть «легенда» на верхней поверхности, указывающая, в какую сторону его следует повернуть, чтобы помол стал более тонким и грубым. «Легенда» может быть стрелкой со знаками «+» и «-». Для большинства коммерческих кофемолок вращение насадки по часовой стрелке делает помол более мелким, а вращение насадки против часовой стрелки – более грубым.Хомуты на коммерческих кофемолках будут заблокированы. Где-то вокруг воротника будет переключатель разблокировки, который необходимо нажать, чтобы вы могли повернуть воротник.

«Легенда» может быть стрелкой со знаками «+» и «-». Для большинства коммерческих кофемолок вращение насадки по часовой стрелке делает помол более мелким, а вращение насадки против часовой стрелки – более грубым.Хомуты на коммерческих кофемолках будут заблокированы. Где-то вокруг воротника будет переключатель разблокировки, который необходимо нажать, чтобы вы могли повернуть воротник.

Сначала опорожните камеру от (ранее намолотого) кофе, несколько раз потянув за рычаг дозатора, пока кофе не перестанет выходить. Найдите и нажмите фиксатор воротника и поверните его в нужном направлении, чтобы сделать помол более грубым или более мелким по мере необходимости. Установите бункер обратно на кофемолку и откройте заслонку.Измельчите столько зерен, чтобы заполнить дозатор, и загрузите еще один Doppio.

Переразмерьте новый Doppio. Если требуется дополнительная настройка, повторите процесс. Вы можете сохранить молотый кофе, который вы вылили из камеры, для других целей, кроме эспрессо.

Со стороны открытой плоскости диска людей быть не должно. В случае ЧП эта зона будет опасной.

Со стороны открытой плоскости диска людей быть не должно. В случае ЧП эта зона будет опасной. При боковых нагрузках такая оснастка может разломаться, а это грозит серьезными последствиями.

При боковых нагрузках такая оснастка может разломаться, а это грозит серьезными последствиями.