Как сделать отрезной станок из болгарки своими руками

Описание оборудования

Отрезные станки представляют собой простейшую конструкцию с жестко и неподвижно закрепленной станиной, которая выполняется из пиломатериалов или сваренного уголка и подвижной головки с рабочим органом дисковой пилой. С одинаковым успехом такой станок справиться с обрезкой вагонки, блок-хауса, строганных досок и тонких бревен, что позволяет использовать его для заготовки дров.

Сегодня в продаже можно подобрать различные типы отрезных станков и стационарных болгарок для резки металла, которые будут различаться мощностью электропривода, своей конструкцией, предназначением и рядом других характеристик. Простейшие модели, которые выполнены по принципу поднимающегося и опускающегося круга, можно с легкостью собрать самостоятельно.Такие агрегаты, изготовленные своими руками, не уступают в показателях функциональности промышленным моделям, при этом они отличаются компактными габаритами, отлично справляются со всеми возложенными на них функциями, а изготовление такой техники не представляет особой сложности.

Преимущества и недостатки самодельных агрегатов

Планируя изготовить своими руками отрезной станок из болгарки, необходимо постараться оценить все преимущества и недостатки такой техники. К преимуществам самодельных агрегатов можно отнести следующее:

- Доступная стоимость.

- Простота используемых компонентов.

- Мобильность техники.

- Возможность изготовления станка с различной конструкцией.

Из недостатков изготовленной своими руками отрезной пилы по металлу отмечают лишь определённые сложности с фиксацией заготовок во время резки, что может привести к ухудшению качества обработки деревянных и металлических изделий.

конструкция, схема и порядок сборки самоделки

Во время проведения работ, связанных с резкой стали, многие мастера начинают понимать, насколько проще было бы сделать это при помощи специального отрезного станка.

Согласитесь, используя обычную болгарку, вам никогда не добиться идеально ровной линии среза. Но есть одна проблема – изделие заводского производства стоит немалых денег. Именно поэтому лучшим решением станет смастерить отрезной станок по металлу своими руками, опираясь на пошаговую инструкцию, представленную в данной статье.

Содержание статьи:

Устройство отрезного станка

Все составляющие конструкции производятся из стальных сплавов, что обеспечивает более равномерную работу станка. Платформа имеет жесткое металлическое основание, придающее конструкции необходимую устойчивость. Так, установка не перевернется при соприкосновении абразивного круга с разрезаемым материалом.

В зависимости от конструкционных особенностей станок бывает стационарным или разборным (съемным). Кроме того, некоторые разновидности конструкций оснащаются тисками для более надежного крепления металлического изделия при резке.

При сооружении маломощных установок диск может устанавливаться напрямую на вал электродвигателя, однако в других случаях подобное применение режущего элемента может быть опасным

В качестве основы для отрезного станка также может использоваться самая . Но будьте внимательны, такая установка будет действовать по принципу циркулярной пилы.

Изготовление установки своими руками

Сегодня даже при наличии минимального слесарного опыта каждый желающий сможет самостоятельно изготовить дисковую пилу по металлу. Поскольку отрезной станок подразумевает вращение режущего элемента на высоких оборотах, он может быть опасным для оператора.

Именно поэтому для сооружения действительно безопасной установки необходимо учесть все конструкционные особенности дискового устройства, а также произвести расчеты перед началом сборки.

Кроме того, изготовление самоделки имеет свой порядок действий:

- подготовка кожухов для приводного ремня и отрезного диска;

- установка мотора и соединительного ремня;

- изготовление вала для закрепления шкива привода;

- монтаж диска и изготовление вала для фиксации маятника;

- сооружение рамы для установки отрезного станка;

- установка маятника на раму и монтаж электропроводки.

Далее осуществляется пробный пуск установки, в процессе которого можно самостоятельно настроить инструмент.

Успешность запуска напрямую зависит от правильности произведения расчетов, а также соблюдения последовательности во время проведения работ.

Устанавливаемый диск изготавливается из твердосплавной стали, при этом, в зависимости от вида конструкции, он может иметь покрытие из абразивного материала

Нередко в процессе резки металла возникает проблема – постепенно отворачивается гайка, фиксируемая отрезной диск. Во избежание такой ситуации шкивы привода следует располагать с левой стороны, а сам диск на валу должен устанавливаться справа.

Отрезной станок на основе диска

Качество будущего изделия также зависит от используемых материалов, а также инструментов и специальных приспособлений.

Поэтому прежде чем начинать работы по сооружению самодельного отрезного станка на основе диска, необходимо подготовить следующее:

- швеллер, дрель;

- сварочный аппарат;

- электрический мотор;

- подшипники, пусковая цепь;

- вал, катушка;

- деревянный щит;

- стальной лист;

- коробка для электросхемы;

- .

Как только все необходимое куплено и подготовлено, можно приступать непосредственно к сборке отрезного станка. Так, сначала понадобится соорудить каркас для основания установки.

Все части конструкции замеряют, после чего нарезают болгаркой и приступают к свариванию. Готовая рама фиксируется на виброопоры ножек, что значительно облегчит работу станка.

Ножки для рабочего стола лучше сделать из того же профиля, что и раму, или же можно подобрать металлические трубки небольшого диаметра

Полученный стол оснащается швеллером, который в данном случае играет роль направляющей оси. Другими словами, он станет основой конструкции для соединения режущей части станка с двигателем. Далее все основные детали крепятся непосредственно к швеллеру.

На следующем этапе понадобится сварить еще одну раму – основание для крепления мотора и режущего диска. В данном случае мощность электродвигателя должна быть порядка 1,5-2 кВт. Лучший вариант – асинхронный мотор, отличающийся надежностью и долговечностью.

В данном случае мощность электродвигателя должна быть порядка 1,5-2 кВт. Лучший вариант – асинхронный мотор, отличающийся надежностью и долговечностью.

Важно отметить, что электродвигатель большей мощности обеспечивает не только достойную скорость выполнения работ, но и более ровный срез при нарезке металла. Такая деталь обязательно должна учитываться перед началом проектирования режущей установки.

Что касается подсоединения вала к конструкции, то здесь не принципиально, какой именно способ вы выберете. При грамотном подключении двигателя к валу станок просто обязан работать корректно. Однако это возможно только при помощи клинового ремня.

Чем больше диаметр устанавливаемого диска, тем проще осуществляется нарезка толстого металла, при этом линия среза получается более ровной

Все опорные подшипники фиксируются на верхней части рамы (на швеллере). Для крепления двигателя и вала используются обычные болты с гайками. Работа электросхемы обеспечивается коробкой с переключателем, которая крепится в нижней части рамы.

Вертикальные стойки соединяются с валом при помощи одетой втулки. Для того, чтобы она не соскальзывала, вал и втулка соединяются с небольшим зазором. Далее на втулку присоединяется коромысло от швеллера.

Возле двигателя устанавливается жесткая пружина, которую необходимо надежно зафиксировать с помощью болтов. Электромотор размещается со стороны меньшего отрезка коромысла, а вал – с противоположной стороны. Движение вала обеспечивает ременная передача.

Помимо всего прочего, важно позаботиться о монтаже кнопки для экстренной остановки. В данном случае мотор следует подсоединить через коробку и трехполюсный автомат, а кнопка остановки ведет к подключению напрямую через сеть. Это обеспечит максимальную безопасность в процессе эксплуатации самодельной конструкции.

Ликвидировать искры, летящие во время режущих работ, поможет специальный кожух, устанавливаемый непосредственно на диск

Для начала работа самодельной установки проверяется на холостом ходу, и только удостоверившись в надежности конструкции, можно пробовать резать мягкие металлы. Так, стоит начать с алюминия, дабы скорректировать все неточности в работе устройства.

Так, стоит начать с алюминия, дабы скорректировать все неточности в работе устройства.

Рабочая поверхность обычно изготавливается из металла, однако при желании можно также использовать дерево или материал, покрытый плотной фанерой. Для дополнительной фиксации можно закрепить металлическое изделие в тисках.

Установка из обычной болгарки

Прежде всего, следует изготовить каркас из трубы, также служащий удобной ручкой. С одной стороны , оснащенная отверстиями под болгарку. На эту же основу ставится передвижной вал, и фиксируется на рабочем столе. С другой стороны ставится пружина, благодаря которой болгарка сможет возвращаться в исходное положение.

Также не стоит забывать об обратном ударе болгарки, который возникает при заклинивании диска. Такая ситуация может привести к серьезным травмам, поэтому важно ее предотвратить. В данном случае ставится закрытый кожух, позволяющий минимизировать последствия.

Для большего удобства можно сконструировать разборную установку, которая позволит осуществлять нарезку металла в разных режимах, в зависимости от необходимости

Проверка конструкции также производится без участия обрабатываемого материала. Только таким образом, мастер сможет обнаружить и устранить все неточности в работе устройства.

Выводы и полезное видео по теме

В представленном видеоролике вы сможете ознакомиться с пошаговой инструкцией по изготовлению отрезного станка:

Из данного видео вы узнаете, как сделать простую установку из болгарки и дверной петли:

Опираясь на выше представленные инструкции, вы сможете смастерить отрезной станок, без посторонней помощи. Все, что от вас требуется – определиться с видом конструкции, выбрать материалы и подготовить базовый набор инструментов.

В статье представлен пошаговый процесс сооружения установки для резки металлических изделий, что позволит вам быстро разобраться в нюансах проектирования и приступить непосредственно к изготовлению самоделки.

Если ранее вам уже приходилось изготавливать подобную установку для резки металла, то, пожалуйста, поделитесь своим опытом в комментариях под статьей. Возможно, ваша история поможет другим читателям избежать ошибок в процессе сооружения отрезной конструкции.

Отрезной станок по металлу из болгарки своими руками: чертежи, видео

Станки и инструменты /19-сен,2013,00;08 / 128688Много поработав болгаркой, пришел к выводу, что эксплуатировать этот полезный инструмент можно эффективнее. И вот что для этого придумал.

Слабые места

■ Сложно нарезать несколько деталей одинаковой длины из маленьких труб, прутков и т.п. На подравнивание уходит лишнее время, при этом каждый раз приходится выставлять новую метку.

■ Нужно постоянно контролировать перпендикулярность резки, учитывать толщину диска по отношению к трубке и метке, чтобы не было погрешности.

■ Вибрация детали во время резки в считанные секунды приводит к разрушению диска.

Переведя ручной инструмент в разряд стационарного, я исключил перечисленные недостатки.

Устройство отрезного станка

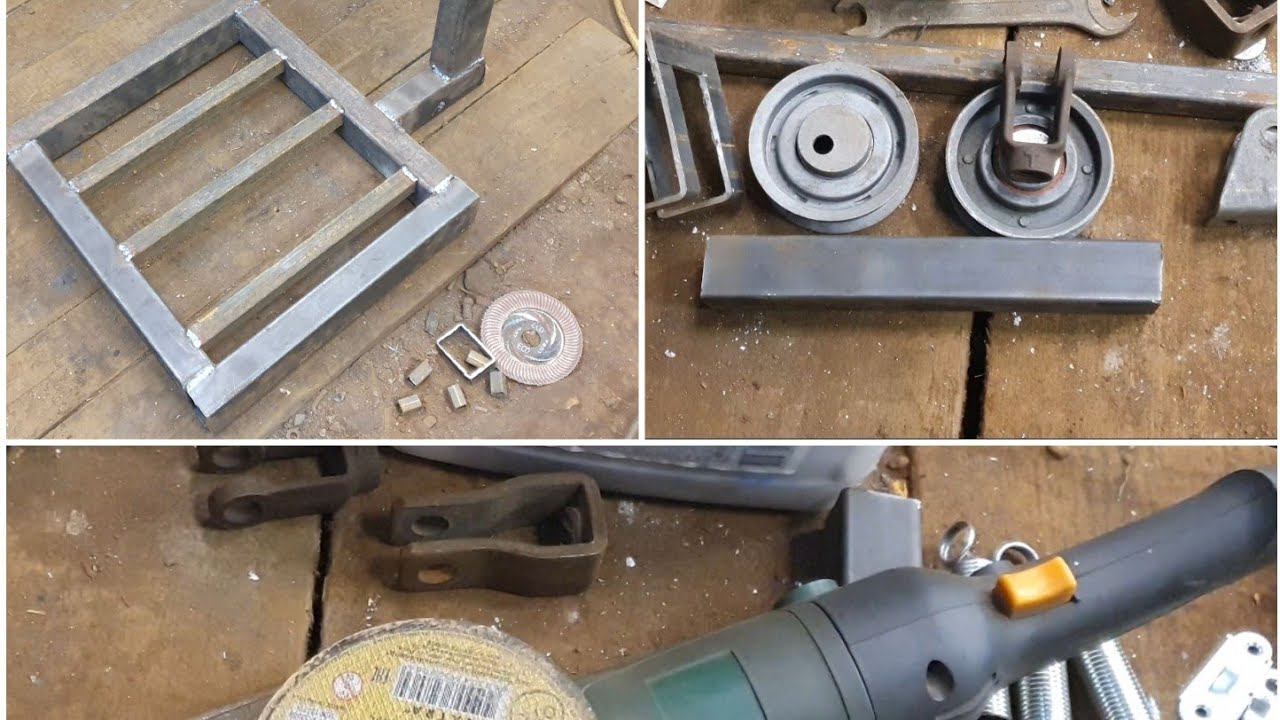

устройство станка

Станок состоит из двух рам на об щей оси (фото 1, 2). Нижнюю жестко закрепил на плите из ДСП (рис. 1). Верхняя, с прикрученной болгаркой Б, вращается по вертикали, как маятник, относительно нижней (рис. 2). Исходное положение инструмента фиксируется пружиной на растяжение. Чтобы опустить диск для резки, нажимаю на ручку болгарки вниз. При отпускании режущая часть возвращается обратно.

К нижней раме приварен разборный узел крепления, состоящий из подвижной струбцины и прижимного уголка (фото 3).

Ниже находится подвижная измерительная линейка с ограничителем, приваренная к трубке. Застопорив планку торцевым винтом, только один раз выставляю размер (с точностью до 1 мм), после чего нарезаю нужное количество абсолютно одинаковых деталей любой величины — вплоть до колец.

Запускаю станок педалью с коммутацией через низковольтное реле (12 В), которое своими мощными контактами подает на Б напряжение 220 В. Соответственно, ни педаль, ни провод, находящийся на земле, даже в случае повреждения изоляции не представляют опасности для человека. Устанавливаю, снимаю и фиксирую Б с помощью зажима, который применяется на верхних крышках ящиков для хранения и перевозки аппаратуры (типа накладки). Вес и размеры станка позволяют перевозить его в ящике легкового автомобиля.

Достоинства разработки

■ Не нужны тиски

■ Получается очень ровный срез

■ Благодаря педали высвобождаются руки

■ Экономия времени

■ Безопасность на порядок выше

Важный нюанс

При работе с педалью основную кнопку на ручке болгарки следует нажать и оставить включенной.

Чертежи отрезного станка

Рис. 1 Нижняя рама (уголок 25 мм) 1 — планка крепления пружины (приварена), 2 — стойки для установки верхней рамы с осью вращения (оно должно быть без люфта, чтобы резка была точной), 3 — разрезаемая заготовка (вид сбоку)

Рис. 2 Верхняя рама (уголок 25 мм) 1 — ось, приваренная к верхней раме, 2 — планка крепления пружины, 3 — узел жесткой фиксации болгарки (вид сбоку), 4 — пластина, к которой приварен узел установки болгарки (см. фото 3)

Видеообзор стационарного отрезного станка

Николай МАРТЫНЕНКО.

Стойка для УШМ своими руками +Видео

Отличия различных моделей

Видео про выбор болгарки

Многие индивиды стараются сделать универсальный станки для болгарок своими руками, в котором будут задействованы различные узлы, позволяющие увеличить способности УШМ в разы, но не у всех это выходит. Основные отличия таких моделей:

- наличие/отсутствие станины – массивной металлической, деревянной пластины или каркаса;

- устройство подачи (каретка) для инструмента или материала – вперед/назад;

- наличие передающего узла – ременная передача на роликах;

- узлы для наклона, смещения материала или болгарки на некоторый угол;

Мы постараемся охватить разные приспособления и рассказать вам о большинстве из них. Конструкции некоторых устройств разработаны недавно и пока не опубликованы во всемирной сети.

Конструкции некоторых устройств разработаны недавно и пока не опубликованы во всемирной сети.

Самая простая модель

Она представляет держатель для болгарок своими руками. Служит для облегчения работы с инструментом и выполняется обязательно из металла или из металла+текстолит. Деревянная модель такого узла не выдержит нагрузок и разлетится в щепки.

Само устройство представляет собой разномерные пластины, скрепленные между собой:

- сваркой, если устройство выполнено из металла;

- винтами (болтами), если применяются металл и текстолит.

Первая пластина служит своеобразной передвижной платформой и выполнена их дюралевого, алюминиевого или стального 2-3мм листа 35*12 (15) см. Ее можно выполнить из текстолита, но тогда придется доставать 5-6 мм кусок.

Вторая пластина представляет упор. Он должен выполняться обязательно из 4 (или больше) мм отрезка стали 125*50 (60) мм. На него приходится основная нагрузка, поэтому не стоит брать тонкий материал, во избежание травм.

На одной половине пластины своими руками делают 3-4 отверстия сверлом 4,2-4,5 мм для закрепления ее на платформе, а посредине второй половины – одно сверлом 8 мм. В самой платформе также выполняют отверстия и рассверливают их с обратной стороны, для потайных винтов.

Вместо второй пластины можно применить обычный 4 мм уголок примерных размеров и просверлить его соответственно. Затем пластина (уголок) прикручивается или приваривается к основной платформе с расчетом, чтобы отрезной диск инструмента находился в 3-5 мм от края станины.

Уголок сгибают под 60о к станине. Отрезной электроинструмент укрепляют на верхнюю его часть болтом с контргайкой, необходимой для избежания проворачивания болта во время неизбежной вибрации при работах. Устройство собрано и готово к работе.

Дополнительные узлы к устройству

- Первый вариант

Для облегчения работы и более точной резки (по линии) и приспособление дополняется двумя угольниками металлическими и двумя деревянными брусками, размеры которых:

- 30*30*420 мм;

- 55*30*80 мм;

- 27*30*35 мм;

- 120*60*25 мм соответственно.

Отмеряют от конца длинного угольника 12 см и сгибают его буквой «Г». В нем и в основной платформе сверлят соответствующие отверстия, которые рассверливают для шурупов с потайной шляпкой. Совмещают угольник и пластину, накладывают на него бруски и прикручивают шурупами.

Совет: Для облегчения работы установите дополнительную ручку

- Второй вариант

Применяют самодельный универсальный ограничитель-направляющую, который изготавливают своими руками из следующих деталей:

- 2 полосы металлических 75-100 см;

- 1 угольник 30-70 см;

- 2 роликовых узла от выдвижных ящиков.

Он собирается так:

- На основную платформу укрепляют направляющие от ящиков.

- Сверху привинчивают 2 полосы, следя, чтобы их концы были равноудалены от основной пластины.

- На концы полос укрепляют угольник, загибом вниз.

Для фиксации роликовых узлов применяют обычные струбцины или специальный винтовой зажим. Он состоит из металлической 5-8 мм пластины длиной с основную платформу, шириной 5-8 см и 5-6 см винта (болта) М5-М8.

- посредине станины сверлят углубление или отверстие и метчиком делают резьбу под винт М8-М10 длиной около10 см;

- вкручивают его снизу;

- фиксатор посредине «дырявят» сверлом на 0,5-1 мм больше калибра винта;

- надевают его на винт, накладывая на движущиеся элементы роликового механизма;

- фиксируют барашковой или обычной гайкой.

- Таким станком для болгарки можно разрезать крупногабаритные предметы: двери, щиты.

Отрезной станок своими руками

Для распиливания малогабаритных деталей, швеллеров, угольников, труб, арматуры применяют самодельный отрезной маятниковый станок. Если применить соответствующие камни, то им можно шлифовать вещи, отрезать кафель, керамику.

Отрезной станок выполнен своими руками из нижеописанных частей:

- станина – сделана из толстого металла и четырех угольников:

- стойки для узла качения, выполнены из того же металла;

- качающийся механизм, на котором укрепляют болгарку;

- направляющая сделанная из отрезка угольника;

- ручки (для удобства) и ограничителя опускания узла качания.

Станина – пластина (металл не менее 5 мм) с прорезями. В качестве ножек приварены или привинчены обычные угольники. Если у вас нет соответствующего куска – возьмите несколько полос толстого металла и прикрепите их к уголкам-ножкам. Тогда не придется делать прорези.

Стойки выполнены из профильных труб, но легче привинтить прямоугольные пластины из металла 10 мм и больше, высверлить в них сбоку отверстия и вставить узел качания на оси. В качестве нее применяют длинный болт с гайкой и контргайкой.

Узел качания выполняют из полос, свинченных друг с другом, или вырезают заготовку из листа. На расстоянии одной трети длины закрепляют 10 мм ось или длинный болт. В задней части укрепляют ось поменьше или кольцо для пружины возврата. Спереди подсоединяют ручку и узел крепления УШМ

Совет: Чтобы случайно не получить травму, надежно приварите этот узел своими руками/

Ограничитель и направляющий упор – обычные отрезки угольников. Первый приваривается снизу к узлу качания. Упор устанавливают на станине. Сзади к ней приваривается кольцо для возвратной пружины.

Но такой отрезной станок немного опасен. Деталь в нем приходится держать одной рукой, а другой нажимать на ручку. Для безопасной работы необходимы или два человека (один удерживает изделие, второй жмет ручку) или установка обычных тисков на станину.

Отрезание деталей под углом

Видео про отрезание деталей под углом

На конструкции описанной выше невозможно выполнять другие операции, например, резать деталь под нужным углом или прорезать деталь до определенной величины. Несложные доработки превратят отрезной аппарат в универсальный станок.

Для отрезания под углом можно применить 2 вида приспособлений:

- Стационарное – жестко закрепленное.

- Универсальное поворотное приспособление.

Первое из них изготовить легко из нескольких обычных угольников. Они привинчиваются на станину под строго определенным углом к оси резания, являясь своеобразными направляющими для разрезаемых деталей.

Второе изготовить сложнее. Это фактически поворотное устройство. Обычно его выполняют в форме круга, но можно применить и квадрат. Он укрепляется на основной станине. В ней проделывают отверстие с резьбой М10 и вкручивают снизу болт, выполняющий функцию оси.

На болт надевают круг и закручивают гайкой со стопором или с контргайкой, чтобы зазор был не менее 0,5 мм. На круг устанавливают какой-либо зажим, уголок (направляющий) или тиски. Последний вариант предпочтительнее из-за универсальности тисков.

Разработано три варианта фиксации угла при повороте:

- Дырочно-стопорный.

В кругу проделывают ряд отверстий под общеупотребительные углы. Устанавливают и прямо через диск сверлят еще одно в станине (ближе к диску инструмента), второе – через отверстие напротив. Затем метчиком выполняют резьбу М8-М10 или оставляют, как есть (для вставок-шплинтов).

Работа устройства:

- прокручивая диск, совмещаем отверстия круга и станины;

- в них закручиваем болты (винты) с головкой-барашек или вставляем шплинт.

- С помощью специальных прорезей и зажимов.

Обладает большими возможностями. Можно поворачивать своими руками на любой угол 20о-160о. Он отличается от первого наличием в диске специальных полукруглых прорезей.

- С помощью поворотных или накидных планок.

Универсальность третьего варианта очевидна. Он разворачивается на все 360о. При необходимости можно несколько раз полностью повернуть круг с тисками и обрезаемой деталью вокруг оси.

Круг зажимается обычными металлическими планками. В станину снизу вкручены 4 винта (болта) М8-М10, застопоренные (для надежности) гайками. Два из них, расположенные у инструмента, считаются основными.

- На круг устанавливают планки, следя, чтобы болты зашли в их отверстия.

- На основные винты закручивают гайки. Как только гайка достигнет планки, делают еще один-два оборота и стопорят контргайкой.

- На остальные два винта навинчивают «барашки».

Работа с зажимом такова. Скручиваете «барашки», освобождая планки. Снимаете их с резьбы и разводите в стороны. Разворачиваете круг, накидываете и зажимаете планки. Лишний оборот гайки обеспечивает надежный прижим круга.

Оцените статью: Поделитесь с друзьями!Отрезной станок из болгарки своими руками

Каждый настоящий хозяин имеет в арсенале болгарку. Болгарка является распространенным и полезным инструментом. С помощью этого инструмента можно разрезать такие материалы, как металл, камень и другие. Помимо этого его используют для шлифования различных поверхностей. Болгарка используется не только в качестве отдельного инструмента, но и важного элемента более сложного оборудования. Так, своими руками можно соорудить отрезной станок из болгарки.

Достоинства и недостатки отрезного станка

Кто имел дело с болгаркой, понимает, что такой инструмент имеет некоторые недостатки. Главным ее недостатком является мобильность. Дело в том, что удерживание болгарки в руках во время работы опасно для жизни человека. Даже незначительные вибрации и движение инструмента могут привести к разрушению рабочего диска. Часто это стает причиной травмирования рабочего.

Помимо этого болгарка не дает возможность качественно произвести распил материала. Так, если нужно изготовить две одинаковых детали, то сделать это очень сложно. Только опытные мастера могут выполнить такую работу так, чтобы потом не пришлось дополнительно обрабатывать заготовки.

Работа с ушм требует сосредоточенности. В процессе обработки материала болгарку держат двумя руками. Если в процессе работы возникнет обратный удар, то это может привести к травмированию рабочего. Часто такое явление возникает в конце разреза, когда падение одного конца приводит к зажатию диска. Так, если режется металл, то в конце инструмент лучше остановить. Небольшая перемычка, которая соединяет две половины детали, разрезается с внешней стороны.

Отрезной станок позволяет устранить вышеуказанные недостатки. Благодаря устойчивой конструкции болгаркой производят четкие разрезы по намеченным разметкам. Также это снижает риск возникновения обратного удара и разрушения диска. Отрезной станок из болгарки имеет много преимуществ. Главным является то, что его можно изготовить собственными руками.

Изготовление станка

Для того чтобы собрать отрезной станок из болгарки своими руками, необходимо подготовить чертежи. Их можно найти в интернете, или же использовать в качестве примера модели, представленные в строительном магазине. Если вы обладаете определенными знаниями, то составить чертеж установки можно своими руками. Главное здесь учесть особенности ушм. В некоторых случаях инструмент может быть несколько изменен.

Стойка токарного станка изготовляется из двух рам, которые имеют общую ось. Нижняя рама фиксируется на платформе, изготовленной из металла или дерева. Если на станок устанавливается большая болгарка, то платформу делают из металла. Это придает конструкции стойкости и прочности. Верхняя рама делается поворотной, что значительно упрощает работу со станков.

Чтобы упростить работу с оборудованием, на раму приваривают линейку. Это позволит выполнять точные разрезы по дереву и металлу. С ее помощью точность сводится до миллиметра. Также на станке устраивается пусковая кнопка или педаль. Это позволит создать комфортные условия для пользования инструментов. К раме ушм крепится с помощью болтов и уголков. Особое внимание уделяют надежности крепления. Допущение каких-либо ошибок может привести к плачевным последствиям.

Фрезерный станок из болгарки по металлу или дереву можно изготовить своими руками. Главное – правильно подобрать чертеж и следовать ему при сборке станка. Не стоит забывать о технических характеристиках болгарки, которая является основным рабочим элементом оборудования.

Как резать бетон (Руководство изготовителя)

Фото: istockphoto.com

Если вы хотите создать столешницу или расширить тротуар, резка бетона самостоятельно может оказаться не такой сложной задачей, как вы думаете. Разрезание плит толщиной более шести дюймов лучше всего доверить профессионалам, но все, что меньше шести дюймов – глубина, которая может включать большинство бетонных стен, патио и тротуаров – может быть разрезано мастером с помощью подходящего оборудования и надлежащих ноу-хау. .

Любому домовладельцу, который хочет разрезать бетон, нужен один важный инструмент: алмазный диск.Хотя абразивные лезвия могут резать бетон, они быстро изнашиваются, что может потребовать многократной замены в течение одного проекта. Абразивные лезвия могут заставить вас «надавить» на пилу – опасное движение, которое может привести к потере контроля над пилой и получению потенциально опасного для жизни пореза. Не рискуйте; вместо этого вложите от 30 до 55 долларов в алмазный диск (см. пример на Amazon).

Что касается безопасности, обратите внимание: все перечисленные ниже защитные приспособления необходимы.Фильтрующая маска не даст вам вдыхать бетонную пыль, которая может повредить ткань легких, что может вызвать рак легких и силикоз. С другой стороны, наколенники и щитки для голеней защитят ваши ноги от травм.

Найдите проверенных местных профессионалов для любого домашнего проекта

+ Удлинитель, защищенный прерывателем цепи замыкания на землю (GFCI), не только защитит вас от скачков напряжения, ударов и перегрузок, но и водонепроницаемый внешний вид спроектирован так, чтобы противостоять опасностям, связанным с дождем и любой другой контакт с водой.Производители рекомендуют подключить его к источнику питания, а затем, при необходимости, подключить оттуда внутренний / внешний удлинитель. (Хотя шнуры GFCI, такие как обычные удлинители, могут быть в три раза дороже, они того стоят для всех, кто регулярно работает на открытом воздухе. )

)

Наконец, если вы выполняете большой проект, требующий более семи футов резки, подумайте аренда мотопилы для мокрой резки вместо алмазного диска. Хотя это может быть дорогая аренда (около 100 долларов в день плюс износ лезвия для глубины пропила почти семь дюймов) и тяжелая в работе, пила для мокрой резки обеспечит самый прямой и самый глубокий рез с гораздо меньшими затратами. Работайте в целом – без долбления, ударов молотком и необходимости повторять неглубокие пропилы.Вы платите за машину и степень износа лезвия, измеряемую в 1/1000 дюйма, и взимаете соответствующую плату.

Эти инструкции о том, как резать бетон, предназначены для небольших проектов, которые выполняются с помощью алмазного диска.

Инструменты и материалы Step 1Выберите тип лезвия, с которым вы предпочитаете работать: алмаз для сухой резки или алмаз для влажной резки. Первый работает с циркулярной пилой или ручной отрезной пилой, хотя вам нужно смачивать бетон, чтобы свести к минимуму пыль, которая летит во время резки.С другой стороны, лезвия для влажной резки требуют, чтобы на лезвие постоянно попадала вода, что может быть достигнуто с помощью большинства инструментов, но легче всего работает, когда вы берете напрокат и используете подходящую пилу для резки бетона с ручным управлением. Взяв напрокат эту пилу для конкретной работы, вы также получите большую глубину пропила, чем при использовании циркулярной или ручной отрезной пилы. Например, 7-дюймовая циркулярная пила может разрезать только на 2 ¼ дюйма глубиной, а это значит, что вам нужно будет отбить оставшуюся часть бетона кувалдой; 14-дюймовое лезвие для влажной резки, прикрепленное к пиле для резки бетона, с другой стороны, дает вам 4-5 / 8 дюймов чистого пропила.

Step 2 Подготовьте рабочее место, чтобы бетонная пыль не попала в ваш дом. Если вы работаете в подвале или гараже, приклейте тряпки к дверям; если на улице, убедитесь, что все ближайшие окна закрыты. Если они расположены близко к воздухозаборникам, заклейте их липкой лентой или полиэтиленовой пленкой.

Если они расположены близко к воздухозаборникам, заклейте их липкой лентой или полиэтиленовой пленкой.

Отметьте места, которые вы хотите вырезать на бетонной плите, используя мел (подходит для длинных прямых краев) или мел. Нанесите линию как можно более толстой.Во время резки лучше всего провести струйку воды по бетону, чтобы свести к минимуму количество пыли, переносимой по воздуху, и вы не хотите, чтобы линия исчезла.

Step 4Примите все необходимые меры личной безопасности: наденьте тяжелую одежду, щитки, наколенники и ботинки со стальным носком, а также защитите глаза, уши и лицо. Всегда носите правильно подобранную фильтрующую маску. Если вы используете электрическую пилу, а не газовую, подключите удлинительный шнур с защитой GFCI к источнику питания, чтобы исключить скачки напряжения, удары и перегрузки, а также любые опасности, связанные с использованием электроинструмента рядом с водой.

Фото: istockphoto.com

Step 5Если возможно, расположите садовый шланг, чтобы струйка воды распределилась прямо над местом, где вы будете делать срез. При работе на плоском горизонтальном проекте, таком как плита для террасы, протяните шланг до рабочей зоны и включите воду в виде струйки, чтобы поверхность оставалась влажной. Удерживайте шланг на месте так, чтобы постоянная струя текла по нанесенной мелом линии.

При работе на вертикальной работе, как резка в подпорной бетонной стены, то вода может быть хитрым на работу.Попросите друга брызгать водой на бетонную плиту во время работы или вообще откажитесь от этого шага. Без воды у вас будет немного больше пыли, и вам нужно будет запустить пилу на открытом воздухе между пропилами, чтобы она остыла.

Шаг 6 Начиная с одного конца зоны реза, с какой стороны вам удобнее, положите «направляющую доску» (любой обрезок древесины глубиной 1 дюйм до линии реза) вдоль внешней стороны реза. меловая линия.

меловая линия.

Когда пила еще полностью выключена, установите глубину ее полотна с помощью рычага или ручки глубины (инструкции см. В руководстве пользователя), чтобы резать глубиной не более полдюйма.Это позволит вам лучше контролировать пилу при работе с неглубокими пропилами. Выполнять серию неглубоких резов безопаснее – это дает больше контроля и дает возможность вашему лезвию остыть, чем сразу идти олл-ин, если только вы не толкаете большую мотопилу, которая может справиться с глубиной.

Включите пилу на минимальных оборотах в минуту (об / мин) и начните первый пропил вдоль направляющей доски. Крепко держите пилу двумя руками за любую пилу, которую вы используете, и медленно продвигайте пилу вперед, плотно прижимая ее к направляющей доске.Всегда позволяйте пиле делать свою работу; просто направляйте его, но не вдавливайте в бетон. На этом этапе вам понадобится только четверть дюйма, но если пила врезается немного глубже, это тоже нормально. Этот первый управляемый разрез гарантирует, что вы будете выполнять прямые разрезы на протяжении остальной части проекта.

Продолжайте резку от 30 до 45 секунд.

Шаг 8Снимите пилу с бетона и дайте ей свободно вращаться; это дает возможность пильному диску выбросить пыль, забивающую его, и остыть.Поочередно разрезайте от 30 до 45 секунд и охлаждайте в течение того же времени, пока не закончите проект.

Шаг 9После того, как вы сделали направленный рез, снимите направляющую доску. Вернитесь к глубине пропила от “до ½” и продолжайте прерывистые пропилы, которые не превышают 30-45 секунд работы пилы. Красивые, неглубокие и прямые линии скоро превратятся в вырез в бетоне глубиной 2 дюйма.

Step 10 Пыль будет собираться во время процесса резки, несмотря на ваши усилия сохранить бетон влажным.Делайте перерывы, чтобы убрать это. Подмести его или воспользуйся пылесосом для сушки и влажной уборки, чтобы все это всосать.

Чтобы продолжить резку на большей глубине, выключите пилу и увеличьте глубину полотна с шагом в ½ дюйма с помощью рычага или ручки глубины. Возобновите резку, когда установите новую ширину в соответствии с техникой, описанной в шагах 7 и 8.

После того, как вы пропилите как можно глубже, используя максимальную глубину лезвия пилы, вы готовы к использованию кувалды. Мокровая пила с ручным управлением могла полностью прорезать бетон; в этом случае можно перейти к шагу 14.

Шаг 12Очистите рабочую зону от пыли (с помощью метлы и совка или пылесоса для влажной уборки) и уберите пилу и шнур питания. Затем, не снимая защитного снаряжения, отбейте разрезанный бетон молотком. Начните с линии разреза, но не на ней, работая за пределами области разреза. Находясь на расстоянии одного-двух дюймов от всех линий разреза, взмахните кувалдой с силой, достаточной для разрушения бетона. Раскалывая бетон, используйте монтировку, чтобы выкапывать куски и удалять их.

После того, как вы отбили большую часть бетона вокруг линии разреза, которую вы сделали, и, возможно, полностью прорезали бетон, вы можете вернуться и осторожно отколотить излишки бетона, чтобы линия была чище.Однако, если вы будете заливать новый бетон, чтобы заменить обветренную, крошащуюся, потрескавшуюся подъездную дорожку или плиту террасы, оставьте края зазубренными и выступающими на дюйм или два, так как это даст новому бетону что-то, с чем можно будет сцепиться.

Step 13Для получения более четкой кромки под линией пропила вам понадобится молоток и зубило для каменщика. Начиная с нижней части чистой линии реза на одном конце проекта, расположите лезвие долота заподлицо с бетоном, сильно постучите по верхней части долота молотком, чтобы бетон осыпался постепенно, пока вы не очистите острые углы по своему вкусу.

Шаг 14 Переместите остатки крошащегося бетона на двор в качестве засыпки, продайте или отдайте кому-то другому для использования в качестве засыпки, или вытащите его на свалку для надлежащей утилизации.

Фото: istockphoto.com

Найдите проверенных местных профессионалов для любого домашнего проекта

+инструмент и фрезы шлифовальный станок видео работы

Однокромочная фрезерная машина Подробная информация и использование YouTube

12.11.2016 · Специальный сайт для шлифовальной машины: gtwr.de/shop/pro_singlelipcuttergrinder/index.html Ссылка на фото ребулда: gtwr.de/shop/pro_singlelipc …

DIY Tool and Cutter Grinder Idea Notebook

Шлифовальный станок для инструментов DIY06.06.2019 · Это видео дает отличное введение в этот класс станков, как они работают и что они могут делать: Типы работ, которые можно выполнять с помощью инструмента с одной кромкой и шлифовального станка: V-образные насадки; Инструменты формы в стиле V-Bit; Специализированные фрезы с одной канавкой, например фрезы “ласточкин хвост”. Инструменты для снятия фаски и закругления углов; Разгрузка хвостовиков концевой фрезы для зазора при работе с глубокими карманами; Шлифовка Weldon Flat на станке

Как использовать шлифовальный инструмент и фрезы и когда?

16/12/2018 · В любом случае, вот пошаговое руководство о том, как профессионал использует инструмент и резак-шлифовальный станок: Обязательно наденьте рабочие перчатки перед работой на станке вместе с парой защитных очков.Шлифовальный диск очень абразивен и может вызвать разлет мелких осколков инструмента вам в лицо. Вы же не хотите, чтобы ни один из этих перегретых фрагментов попал в ваш глаз! Изучите инструмент: это жизненно важно для

Как использовать шлифовальный инструмент и резак DoItYourself

В следующей статье объясняется, как профессионал работает с фрезерно-шлифовальным станком. Шаг 1 Заправьте машину. Всегда полезно включить шлифовальный инструмент и резак, чтобы прогреть их. Холодная шлифовальная машина сделает грубые разрезы, а теплый или горячий шлифовальный диск даст наилучший результат.Дайте инструменту и шлифовальному станку поработать несколько минут, прежде чем переносить инструмент на

.

Tool Cutter Grinder на продажу eBay

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ DAVID DOWLING TOOL & FUTTER GRINDER. 9,50 фунтов стерлингов. Нажмите и соберите. 2,75 фунтов стерлингов почтовые расходы. 30 товаров, найденных у международных продавцов eBay. 100-миллиметровый алмазный стеклянный стакан с алмазным покрытием, шлифовальный круг, лезвие, резак, шлифовальная плитка. 6,01 фунтов стерлингов. Бесплатная доставка. Или лучшее предложение. 4-дюймовая алмазная стеклянная чашка с алмазным покрытием, лезвие для шлифовального круга, резак, шлифовальная плитка.5,58 фунтов стерлингов. Бесплатная доставка. 4 дюйма 100 мм с покрытием

Шлифовальный станок: типы, детали, работа и операции

Шлифовальный станок для инструментов и фрез использует станок с ЧПУ с числом осей до 5 и несколькими шлифовальными кругами. Эти устройства используются для заточки и изготовления фрез, таких как сверла, концевые фрезы и ступенчатые инструменты. Он также широко используется для производства инструмента, необходимого в деревообрабатывающей и металлообрабатывающей промышленности. Шлифовальный станок для инструментов и фрез (Источник: IndiaMart) Детали шлифовального станка: A

Руководство хакера по созданию Worden Grinder

Некоторое время я хотел «подходящий» шлифовальный станок для инструмента и фрезы, и довольно рано в процессе выбора решил, что Worden, скорее всего, будет соответствовать всем требованиям по ряду причин: во-первых, он доступен в виде комплекта, с многие компоненты уже изготовлены из листовой стали и требуют лишь отделки, поэтому вариант с

казался самым простым с точки зрения конструкции.Tool Cutter Grinder на продажу в Великобритании Посмотреть 26 сделок

Б / у, Универсальный шлифовальный инструмент и фрезы “Quorn” Универсальный инструмент и шлифовальный станок “quorn”.Шлифовальный станок для инструмента и фрезы с автоинструментом. шлифовальные машины и фрезы или плоские шлифовальные машины, пожалуйста, просмотрите фотографии, так как они составляют большую часть списка.

АНКА

ANCA – глобальный поставщик шлифовальных станков с ЧПУ и фрезерных станков первого уровня с более чем 35-летним опытом работы и репутацией производителя гибкого программного обеспечения и точных станков.

Как использовать шлифовальный инструмент и резак DoItYourself

В следующей статье объясняется, как профессионал работает с фрезерно-шлифовальным станком.Шаг 1 Заправьте машину. Всегда полезно включить шлифовальный инструмент и резак, чтобы прогреть их. Холодная шлифовальная машина сделает грубые разрезы, а теплый или горячий шлифовальный диск даст наилучший результат. Дайте инструменту и шлифовальному станку поработать несколько минут, прежде чем переносить инструмент на

Tool Cutter Grinder Machine Tool Sources HD Video

Шлифовальный станок с резаком для инструментов Результаты поиска Производители шлифовальных станков для резцов инструментов предлагают высококачественные шлифовальные станки для резцов для инструментов, соответствующие всем вашим требованиям.Если вы ищете высококачественные шлифовальные станки для режущих инструментов и надежных производителей, перейдите по ссылкам ниже, чтобы получить подробную информацию, и отправьте запросы по шлифовальным станкам для режущих инструментов.

Наборы Hemingway Kits Универсальный инструмент и резак Quorn Mk3

Универсальный шлифовальный станок для инструментов и фрез Quorn возьмет на себя практически любую задачу по шлифованию в мастерской: • Токарные инструменты легко шлифуются до точной геометрии. Повседневная токарная обработка становится очень приятной благодаря мощным инструментам для черновой обработки и точной чистовой обработки, которые можно быстро подправить.Подгонка и отделка становятся тем, о чем вы всегда мечтали, и теперь самое время поэкспериментировать с тангенциальными инструментами, высокими

MEM07010B Выполнение операций по шлифовке инструмента и фрез

4. 1. Универсальные шлифовальные станки для инструментов и фрез используются для заточки и профилирования всего спектра инструментов и фрез, включая боковые и торцевые фрезы, концевые фрезы, фрезы со снятой кромкой, плоские, клиновидные и круглые инструменты и фрезы, пилы для продольной резки и сверла. 4.2. Выполняется параллельное внутреннее и / или внешнее шлифование.4.3. Внутреннее и / или внешнее шлифование конуса выполняется по чертежу

1. Универсальные шлифовальные станки для инструментов и фрез используются для заточки и профилирования всего спектра инструментов и фрез, включая боковые и торцевые фрезы, концевые фрезы, фрезы со снятой кромкой, плоские, клиновидные и круглые инструменты и фрезы, пилы для продольной резки и сверла. 4.2. Выполняется параллельное внутреннее и / или внешнее шлифование.4.3. Внутреннее и / или внешнее шлифование конуса выполняется по чертежу

Acto Планы по шлифованию инструментов и резцов Планы по оборудованию

Шлифовальные станки для инструментов и фрез были в той или иной форме с тех пор, как появились станки. Многие известные бренды американских, английских и некоторых европейских производителей токарных, формовочных, фрезерных станков, плоско-шлифовальных станков и т. Д. Производили шлифовальные станки в той или иной форме T и C, многие из которых были очень тяжелыми и прочными, а также станками сами по себе. ! Некоторые были также

Quorn Инструмент и шлифовальный станок для фрезы Сайт Tom’s Maker

Шлифовальный станок для инструмента и фрезы используется машинистами для создания новых режущих инструментов и заточки старых для удаления металла при обработке деталей.В 1974 году профессор Д. Х. Чаддок увидел потребность в недорогом инструменте и шлифовальном станке для домашних станков, и на свет появилась Quorn TCG. Изготовление Quorn изначально освещалось в серии статей в британском издании Model

.WIDMA

Видео галерея; СВЯЗАТЬСЯ С НАМИ. Контактная информация; Филиалы; Портфолио продуктов. Машины специального назначения. Станки для глубокого сверления. Машины серии Flex. Специальные вертикальные токарные станки.Станки для шлифования инструментов и фрез с ЧПУ. Приспособление и инструменты. ШТАБ-КВАРТИРА (Юридический адрес и завод) WIDMA Machining Solutions Group. Kennametal India Limited. CIN:

Шлифовальный станок для инструментов и фрез Инструмент Шлифовальный станок

Инструменты и фрезерные шлифовальные машины Номер модели: TCG-4 (рабочие ножки) (A) Функциональные параметры, мм Максимальный диаметр обрабатываемой фрезы 250 мм Максимальное расстояние между центрами 100 мм Максимальная длина шлифования режущих кромок 225 мм Скорость шлифовального шпинделя 4800 Об / мин Диаметр поворота на стандартных центрах и рабочей головке 250 мм Рабочий

Универсальная точилка для сверл для сверл с концевой фрезой

Универсальная индексная головка имеет 24 положения индексации, так что можно получить любой конкретный угол формы, для шлифования концевых фрез, спиральных сверл и токарных инструментов разрешены свободные 360 °. Заменить только насадку указательной головки; не требуется сложной настройки. 24 Индексирование будет составлять 15 градусов для каждого индекса, но не сможет индексировать в 60 градусов и 210 градусов, если 0 градусов используется в качестве начального

Заменить только насадку указательной головки; не требуется сложной настройки. 24 Индексирование будет составлять 15 градусов для каждого индекса, но не сможет индексировать в 60 градусов и 210 градусов, если 0 градусов используется в качестве начального

АНКА

ANCA – глобальный поставщик шлифовальных станков с ЧПУ и фрезерных станков первого уровня с более чем 35-летним опытом работы и репутацией производителя гибкого программного обеспечения и точных станков.

Универсальная точилка для сверл для сверл с концевой фрезой

Универсальная индексная головка имеет 24 положения индексации, так что можно получить любой конкретный угол формы, для шлифования концевых фрез, спиральных сверл и токарных инструментов разрешены свободные 360 °.Заменить только насадку указательной головки; не требуется сложной настройки. 24 Индексирование будет составлять 15 градусов для каждого индекса, но не сможет индексировать в 60 градусов и 210 градусов, если 0 градусов используется в качестве начального

.Quorn Инструмент и шлифовальный станок для фрезы Сайт Tom’s Maker

Шлифовальный станок для инструмента и фрезы используется машинистами для создания новых режущих инструментов и заточки старых для удаления металла при обработке деталей. В 1974 году профессор Д. Х. Чаддок увидел потребность в недорогом инструменте и шлифовальном станке для домашних станков, и на свет появилась Quorn TCG.Изготовление Quorn изначально освещалось в серии статей в британском издании Model

.Tool Cutter Grinder Machine Tool Sources HD Video

Производители инструментальных шлифовальных станков предлагают высококачественные шлифовальные станки для режущих инструментов, соответствующие всем вашим требованиям. Если вы ищете высококачественные шлифовальные станки для режущих инструментов и надежных производителей, щелкните по ссылкам ниже, чтобы получить подробную информацию, и отправьте запросы на шлифовальные станки для режущих инструментов. .

.

Инструмент Резец Шлифовальный Станок Источники станков

Производители станков для заточки резцов инструментов предлагают высококачественные станки для заточки резцов инструментов, чтобы удовлетворить все ваши требования к станкам для заточки резцов. Если вы ищете высококачественные станки для заточки резцов инструментов и надежных производителей, нажмите на приведенные ниже ссылки, чтобы получить подробную информацию и отправить Запросы на шлифовальные станки для фрез.

ANCA Шлифовальные станки Фрезерные станки с ЧПУ

Станки для заточки инструмента с простотой в эксплуатации.Основанная в 1974 году, компания является лидером на рынке высококачественных шлифовальных станков с ЧПУ и режущего инструмента, предназначенных для различных работ, начиная с производства начального уровня и заканчивая крупномасштабным производством. Шлифовальные станки ANCA могут производить широкий спектр сложных инструментов, отчасти благодаря гибкости программного обеспечения для проектирования инструмента и станков, включая концевые шлифовальные фрезы, профиль

.HSE Engineering Темы здравоохранения: шум

инструментальных каруселей и площадок для перфорации могут быть закрыты. Используйте неметаллические зажимы или установите шумопоглощающие прокладки; Отделите машину от оператора.Обеспечить акустические экраны / ограждения; Сведите к минимуму время, которое операторы проводят рядом с машинами. В этом могут помочь автоматизированные системы загрузки / выгрузки листов; Тщательно выбирайте инструменты. Например. используя инструмент 30 x 6 мм вместо инструмента 80 x 6 мм для

АНКА

ANCA – глобальный поставщик шлифовальных станков с ЧПУ и фрезерных станков первого уровня с более чем 35-летним опытом работы и репутацией производителя гибкого программного обеспечения и точных станков.

Clarkson Tool & Cutter Grinders Архив станков

Руководства по эксплуатации станков Каталоги Ремни Книги Аксессуары CLARKSON TOOL & CUTTER GRINDERS, также выпускаемые под маркой «March», «Smart & Brown» и «DeVlieg» Clarkson Продолжение на стр. 2 Доступна подробная инструкция, охватывающая все модели Clarkson и полный ассортимент принадлежностей: Продано в США как Clarkson / DeVlieg и в Великобритании как Clarkson, March и (иногда) Smart & Brown, это

2 Доступна подробная инструкция, охватывающая все модели Clarkson и полный ассортимент принадлежностей: Продано в США как Clarkson / DeVlieg и в Великобритании как Clarkson, March и (иногда) Smart & Brown, это

Kennet Tool & Cutter Grinder Архив станков

Шлифовальный станок Kennet Tool & Cutter: производства Model Engineering Services (владелец Иван Лоу и создатели известного мельника Доре Вестбери) Kennet – относительно простая машина и предлагается в качестве альтернативы их гораздо более сложной и трудной в сборке Quorn. .Тем не менее, несмотря на относительно простую конструкцию, Kennet по-прежнему очень универсален и может точить

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ NEMES

Перед окончательной заточкой фрезы обязательно удалите ободок. Фридрих Деккель Мюнхен 25. so Профили фрезы Профили фрезы – Углы инструмента – Скорости резания Как правило, однолезвийные фрезы имеют один из семи основных профилей, показанных ниже: цилиндрический цилиндрический, цилиндрический со скругленным концом со смещенным от центра радиусом закругленный конический, конический , коническая, заостренная с концом

Инструмент Резец Шлифовальный Станок Источники станков

Шлифовальные станки для резцов инструментов производители предлагают высококачественные станки для заточки резцов инструментов, чтобы удовлетворить все ваши требования к станкам для заточки резцов.Если вы ищете высококачественный шлифовальный станок для инструментальных фрез и надежных производителей, щелкните по ссылкам ниже, чтобы получить подробную информацию, и отправьте запросы по шлифовальному станку для режущих инструментов.

АНКА

ANCA – глобальный поставщик шлифовальных станков с ЧПУ и фрезерных станков первого уровня с более чем 35-летним опытом работы и репутацией производителя гибкого программного обеспечения и точных станков.

Шлифовальные станки для инструментов и фрез с ЧПУ WIDMA

«5-осевой шлифовальный станок для обработки резцов и инструментов с ЧПУ», подходящий для массового производства стандартных круглых инструментов, таких как концевые фрезы с шаровой головкой, черновые концевые фрезы, сверла и ступенчатые сверла, сверла для сквозных отверстий под СОЖ, развертки в средних и больших количествах. Эти станки могут использоваться для переточки специальных инструментов, таких как червячные фрезы, фрезы для формовки, ручные сверла, боковые и торцевые фрезы. Материал как карбид, так и HSS может быть

Эти станки могут использоваться для переточки специальных инструментов, таких как червячные фрезы, фрезы для формовки, ручные сверла, боковые и торцевые фрезы. Материал как карбид, так и HSS может быть

Предупреждение о работающем шлифовальном станке для режущего инструмента

Предупреждение о работающем шлифовальном станке для режущего инструмента. 1). Носите соответствующую защитную одежду. 2). Надевайте очки и перчатки, чтобы не повредить тело металлическими осколками. 3). Не использовать, если машина вышла из строя. 4). Устраните проблемы безопасности перед включением.5). Сообщите своему руководителю о любых проблемах в работе. 6). Ежедневно проверяет, работает ли каждая часть нормально и защитный

Универсальный шлифовальный станок для инструментов и фрез Купить

Универсальный шлифовальный станок для инструментов и фрез, полная информация об универсальном шлифовальном станке для инструментов и фрез, шлифовальном станке, универсальном шлифовальном станке, станке для шлифования резцов от поставщика или производителя шлифовальных машин – Jining Bafang Mining Machinery Group Co., Ltd.

Amazon.co.uk: дисковые ножницы

Угловая шлифовальная машина Диск Шлифовальный круг из карбида вольфрама Резьба Абразивный диск Формовочный полировальный шлифовальный круг Пластина Деревообрабатывающий резак Инструмент для угловой шлифовальной машины 4 дюйма / 100 мм 4,3 из 5

Kennet Tool & Cutter Grinder Архив станков

Шлифовальный станок Kennet Tool & Cutter: производства Model Engineering Services (владелец Иван Лоу и создатели известного мельника Доре Вестбери) Kennet – относительно простая машина и предлагается в качестве альтернативы их гораздо более сложной и трудной в сборке Quorn. .Тем не менее, несмотря на относительно простую конструкцию, Kennet по-прежнему очень универсален и может точить

Шлифовальный станок для инструментов и фрез, Шлифовальный станок для фрез для инструментов,

Zen Machine Tools предлагает шлифовальный станок для инструмента и резцов, станок для шлифования резцов, काटने वाली ग्राइंडर मशीन, टूल कटर ग्राइंडर मशीन, шлифовальный станок на улице Линхи Четти, Ченнаи, Тамил Наду. Читайте о компании. Получите контактные данные и адрес | ID: 1859882755

Читайте о компании. Получите контактные данные и адрес | ID: 1859882755

СТАНКИ И СТАНКИ

по траектории или форме фрезы • Другие факторы и термины: Фрезерование – это прерывистая операция резания Режущий инструмент, называемый фрезой, режущие кромки называются «зубьями». Станок, называемый фрезерным станком © 2002 John Wiley & Sons, Inc.М. П. Грувер, «Основы современного производства 2 / e» Рис. 21.3 – Две формы фрезерования: (а) периферийное фрезерование и (б) торцевое фрезерование © 2002 John

G1975 TM-U3 Универсальный шлифовальный станок D BIT Hare & Forbes

Используется для шлифования гравировальных фрез из быстрорежущей стали и твердого сплава с одной или несколькими канавками различной формы. Фрезы удерживаются цангами 5C в приспособлении для шлифования концевой фрезы. С помощью прилагаемых принадлежностей универсальный шлифовальный станок “D” можно настроить для заточки концевых фрез, пазовых сверл и сверл.

Лучший инструмент для работы: резка арматуры

Я люблю арматуру. Он чаще всего используется в бетоне в качестве арматуры, но имеет множество применений. Я сделал из арматуры забор, сарай и арматуру своего будущего купольного дома. А поскольку его часто делают на месте из старых автомобилей, он также относительно безопасен для планеты и не очень дорог. Палка длиной 20 футов и толщиной 3/8 дюйма обычно стоит мне около 4 долларов. Я купил более трех тонн этого материала на металлургическом заводе недалеко от границы с Эль-Пасо, примерно в 100 милях от моего дома.Его легко сваривать и легко резать, но есть много способов сделать последнее, и использование правильного инструмента может стать разницей между любовью к арматуре и ее ненавистью. Щелкните, чтобы увидеть мои фавориты.

За мои деньги лучший инструмент для арматуры – гидравлический болторез. Он доступен по цене (150 долларов США), легкий и бесшумный. С помощью дюжины насосов я могу создать давление, достаточное для того, чтобы лезвие внутри могло аккуратно разрезать стержень диаметром 3/8 дюйма (он же №3). Мне нравится, что не требуются удлинители или батарейки. Я часто использую этот резак для небольших работ.

Мне нравится, что не требуются удлинители или батарейки. Я часто использую этот резак для небольших работ.

Резка арматуры с помощью угловой шлифовальной машины, чтобы освободить место для окна в купольном доме

Тогда есть моя маленькая угловая шлифовальная машина Makita с отрезным кругом. Преимущество здесь в том, что он достаточно мал для использования на лестнице. Модель, которая у меня есть, включает двигатель на 7,5 А и дисковое пространство на 4,5 дюйма. Это модель от низкого до среднего уровня, которая продается по цене 60 долларов. Угловые шлифовальные машины бывают гораздо больших размеров, но для арматуры нет причин выбирать больше. Я обнаружил, что лучше всего подходят тонкие отрезные круги. Колеса стоят всего 3 доллара за штуку и режутся быстро.Избегайте использования толстых колес – из-за дополнительного трения каждый разрез будет длиться в пять раз дольше.

Резка арматуры отрезной пилой

Если вы собираетесь резать много стали, вам в конечном итоге придется сломать и купить отрезную пилу за 200 долларов, которая выглядит как торцовочная пила для дерева, но использует большое твердосплавное лезвие, подобное режущим дискам на шлифовальный станок, который может делать чистые пропилы через сталь. Из-за его размера я могу отрезать несколько палочек одновременно, и он обеспечивает фиксирующее приспособление, поэтому я могу получать прямые или угловые пропилы, которые более точны, чем угловая шлифовальная машина или гидравлический болторез.Компромисс в том, что он очень громкий и его тяжело таскать с собой.

Конечно, это не единственный способ резать сталь, но вот причины, по которым мне не нравятся другие распространенные методы:

Металлические полотна с зубьями – ленточные пилы, ножовки и пилы используют относительно дорогие металлические полотна. Для небольших работ это работает, но, по моему опыту, эти лезвия изнашиваются слишком быстро, чтобы быть экономически эффективным способом резки больших объемов арматуры.

Плазменные или кислородно-ацетиленовые резаки – эти инструменты часто используются для резки металла, но я обнаружил, что они оставляют много «шлака» или отходов вокруг разреза, которые мне затем приходится очищать с помощью болгарки, чтобы разрезать гладкую поверхность для сварки. .Плазма также потребовала много времени, чтобы прорезать арматурный стержень, и потребовалось значительное количество электроэнергии. Кислород и ацетилен настолько дороги, что я никогда не думал использовать их для резки арматуры или тонкого металла. Я экономлю газ для резки больших вещей, таких как 1/2 дюйма стали.

Ручные электрические резаки для арматуры – они похожи на мои гидравлические резаки. Разница в том, что для заправки гидравлики не требуется откачка человека. Они бывают как в виде настенной розетки (300 долларов), так и в форме батареи (800 долларов).В этом нет ничего плохого, кроме стоимости.

Как сесть

Что такое «извозчик»?

Cabbing – это процесс изготовления кабошонов, или сокращенно «кабанов». Это также самая популярная форма огранки драгоценных камней. Извозчик получил свою популярность потому, что овладеть этим гранильным искусством может каждый. При наличии подходящего оборудования и немного творчества вы обнаружите, что катание на такси очень окупается. ВНИМАНИЕ: Катание на такси – хобби, вызывающее сильнейшее привыкание!

Итак, теперь вы можете спросить, что такое кабошоны? Кабины – это камни, ограненные и отполированные с выпуклым закругленным верхом.Им можно придать множество различных симметричных форм, таких как овалы, квадраты, прямоугольники, сердечки и органические формы произвольной формы. Чаще всего кабошоны используют для изготовления ювелирных изделий, таких как ожерелья, браслеты, серьги, запонки и т. Д.

Как сесть в кабину: пошаговое руководство

Есть много разных техник. Ниже вы найдете наши 10 шагов по полировке кабины. Вы также можете посмотреть наш видеоурок «Как полировать кабошон на CabKing», продемонстрированный на CabKing 6 ”.

Шаг 1. Выберите материал

Не все камни созданы равными. Они различаются по твердости, что влияет на то, какую технику наложения тесьмы вы используете. Прежде чем выбирать материал, ознакомьтесь со шкалой Мооса. Знание твердости материала даст наилучшие результаты. Выберите плиту из каменного материала. Плиты – это большие плоские куски камня, которые можно купить в Интернете или в местном магазине камней. Поход к каменной шахте – это интересный способ найти свои собственные камни, чтобы взять такси. Старайтесь выбирать плиты без изломов, ямок и трещин, которые могут привести к расколу камня во время процесса рубки.Здесь показана плита из малахита.

Шаг 2: Подготовьте камень

Все кабошоны имеют две стороны, верхнюю и нижнюю. Верх изогнут и отполирован в виде купола. Дно обычно плоское и мелко отшлифовано, что позволяет легко вставлять его в фурнитуру ювелирных украшений. Поскольку отображается верхняя часть плиты, выделите часть плиты с интересным дизайном, цветами и узорами. Прежде чем обозначать контур формы кабошона, подумайте, будете ли вы использовать эту плиту для нескольких кабошонов.Если это так, оставьте некоторое пространство между формами (показано на плите из красного агата ниже), иначе там не будет достаточно места для обрезки и измельчения, что потенциально может испортить оба кабошона. Используйте шаблон драгоценного камня, чтобы нарисовать контур формы, которую вы хотите создать, с помощью тонкого перманентного маркера. Если вы новичок, мы предлагаем вам начать с простых форм, таких как круги или овалы.

Шаг 3: Обрезать

Теперь, когда ваша кабина очерчена, пора вырезать ее.С помощью обрезной пилы, такой как 6-дюймовая установка для обрезной пилы CabKing, показанная ниже, вырежьте вплотную к линии шаблона. Режьте только прямые линии, никогда не пытайтесь резать кривые с помощью пильного диска. Оставьте около 1/16 дюйма пространства вокруг линии шаблона для материала, который будет удален во время шлифовки, шлифовки и полировки. Эта линия является ориентиром и должна быть видна даже после обрезки. Обрезая лишний материал, делайте это таким образом, чтобы максимально увеличить оставшийся грубый камень. Этот лишний материал можно использовать для других проектов, поэтому не спешите его выбрасывать.Как только вы закончите обрезку кабошона, вымойте его в теплой мыльной воде, чтобы удалить масло или грязь, оставшиеся от обрезной пилы.

Эта линия является ориентиром и должна быть видна даже после обрезки. Обрезая лишний материал, делайте это таким образом, чтобы максимально увеличить оставшийся грубый камень. Этот лишний материал можно использовать для других проектов, поэтому не спешите его выбрасывать.Как только вы закончите обрезку кабошона, вымойте его в теплой мыльной воде, чтобы удалить масло или грязь, оставшиеся от обрезной пилы.

Шаг 4: Доп (необязательно)

Метод легирования позволяет удерживать камень во время чистки, что упрощает контроль над кабошоном во время шлифовки и полировки. Он прикрепляет ваш камень к палке с помощью специального воска в качестве клея. Допинг – хороший метод, если вы полируете кабины меньшего размера (обычно менее дюйма) или хрупкие кабины.Это также убережет ваши пальцы от ненужного злоупотребления. Для выполнения этого шага вам понадобится допинг-горшок, допинг-воск и допинг-палочки. В некоторых доп-горшках, таких как DopStation, показанный ниже, есть удобное место для хранения воска, доп-стиков и других инструментов.

Шаг 5: грубое шлифование

Черновая шлифовка удаляет излишки материала, оставшиеся от обрезной пилы, и любые неровности, обнаруженные в камне, чтобы его можно было успешно зачистить и полировать. Он также придает форму кабошону и подготавливает его к следующему этапу.Прежде чем мы продолжим, вам нужно понять, что такое стойкость. Зернистость обычно относится к размеру частиц, внедренных в абразивный материал. Говоря языком абразивных материалов, частицы, заключенные в абразив, являются алмазами. Более мелкие алмазы используются для отделки поверхности, а более крупные – для придания формы и удаления излишков материала. Например, круг с зернистостью 80 (или 80 #) – это очень крупный круг с крупными алмазными частицами, а круг с зернистостью 3000 (3000 #) – очень мелкий круг с мелкими алмазными частицами.

Начальная грубая шлифовка обычно выполняется грубым кругом, например алмазным шлифовальным кругом 80 #. Полностью отшлифуйте поверхность камня, используя нижнюю четверть круга по всей ширине, чтобы обеспечить равномерный износ. Не шлифуйте слишком близко к линии шаблона, так как больше материала будет удалено, когда вы перейдете к этапам тонкого шлифования и сглаживания. Когда вы закончите работу с этим кругом для грубой обработки, вытрите кабошон бумажным полотенцем или чистой тряпкой, чтобы обнажить царапины. Эти царапины постепенно уменьшаются с каждым колесом.Сушка и осмотр кабошона после каждого круга – важный шаг, который показывает ваш прогресс.

Полностью отшлифуйте поверхность камня, используя нижнюю четверть круга по всей ширине, чтобы обеспечить равномерный износ. Не шлифуйте слишком близко к линии шаблона, так как больше материала будет удалено, когда вы перейдете к этапам тонкого шлифования и сглаживания. Когда вы закончите работу с этим кругом для грубой обработки, вытрите кабошон бумажным полотенцем или чистой тряпкой, чтобы обнажить царапины. Эти царапины постепенно уменьшаются с каждым колесом.Сушка и осмотр кабошона после каждого круга – важный шаг, который показывает ваш прогресс.

Шаг 6: Тонкое измельчение

Тонкое шлифование выполняется кругом с более высоким зерном, чем на предыдущем этапе, например алмазным шлифовальным кругом 220 #. Это колесо продолжает формировать ваш кабошон и удаляет царапины, оставшиеся на вашем камне, с колеса. Как и в предыдущем шаге, полностью отшлифуйте поверхность камня. Когда закончите, высушите кабошон и осмотрите его.Убедитесь, что он симметричен и имеет правильную кривизну. Также убедитесь, что крупные царапины от предыдущего колеса удалены. Это очень важный шаг. Если вы не удалите все царапины с предыдущего колеса, вам придется начинать все сначала или довольствоваться некачественной полировкой.

Шаг 7: Сглаживание

Этот шаг обычно выполняется с использованием алмазных дисков из смолы. Круги из смолы шлифуют и сглаживают плоские участки, царапины и крошечные неровности, оставшиеся от твердых шлифовальных кругов, в результате чего получается предварительно отполированный кабошон и подготовка камня к окончательной полировке.

Перед тем, как начать этот шаг, тщательно вымойте руки и камень. Любая зернистость, попавшая в процесс разглаживания, вызовет на кабошоне глубокие царапины, которые невозможно отполировать. Начните с самого грубого круга из алмазной смолы, такого как 280 #, затем переходите к кругам 600 #, 1200 # и 3000 #. Тщательно отшлифуйте и выровняйте всю поверхность камня на каждом колесе, прежде чем переходить к следующему колесу.

Всегда сушите кабошон и проверяйте царапины после каждого колеса.К тому времени, когда вы закончите на круге 3000 #, поверхность вашего камня должна быть очень гладкой без каких-либо видимых царапин.

Шаг 8: полировка

Существует множество различных методов полировки, которые могут сбить с толку новичков. Многие изрезные машины, такие как CabKing, поставляются с универсальным набором для полировки, который подходит для большинства материалов. Это хорошее место для начала, если вы не знакомы с различными полировальными средствами, методами и подушечками. Наиболее распространенными полировальными средствами, используемыми в гранильной обработке, являются оксид олова, оксид церия, оксид хрома и алмазная паста.Эти полировальные средства наносятся на холщовые, войлочные или кожаные подушечки.

Так как CabKing поставляется с системой полировки, мы будем использовать эту систему в качестве примера. CabKing поставляется с алмазной пастой и полировальной подушечкой для холста. Поскольку холщовая накладка не заряжена заранее, перед использованием ее необходимо зарядить алмазной пастой. Сделайте это, нанеся пасту пальцами в виде серии маленьких точек, произвольно по всей подушечке, начиная от центра подушечки, двигаясь к внешнему краю подушечки.Нанесите маленькие точки на холщовую подушку.

Теперь, когда холщовый тампон заряжен, он готов к полировке. Отполируйте всю поверхность камня до желаемого блеска. Если вы заметили, что подушечка больше не полируется, вам потребуется нанести на нее больше алмазной пасты. Использование воды на этом этапе не требуется; однако при полировке термочувствительного материала кабошон может перегреться. Чтобы избежать перегрева, используйте небольшое количество воды, чтобы она остыла.

Шаг 9: Обработка камня

Если вы использовали дополнительный метод допинга, снимите кабину с допинг-палки.Самый простой способ сделать это – положить кабошон и допинг в морозильную камеру на 10–15 минут, а затем очистить воск от камня. Он должен сразу же выскочить из доп-джойстика. Если вы заметите остатки воска на кабине, аккуратно удалите их чистым острым ножом.

Он должен сразу же выскочить из доп-джойстика. Если вы заметите остатки воска на кабине, аккуратно удалите их чистым острым ножом.

Если вы собираетесь вставить кабошон в ювелирную находку, вам нужно будет расплющить обратную сторону камня. Используя алмазную притирку, отшлифуйте обратную сторону камня, пока она не станет плоской, с помощью плоского притирочного станка или станка, который может прикрепить алмазный притирочный круг, как, например, наш CabKing 8 “, показанный ниже.

Если вы решите отполировать заднюю часть кабины, мы рекомендуем использовать метод легирования и прикрепить допинг-палку к верхней стороне камня. Повторите процесс замачивания, затем удалите дозирующую палочку.

Шаг 10: Покажите свои творения CabKing!

Отправляйте фотографии ваших готовых дизайнов CabKing на [email protected], и мы разместим вас на странице нашей галереи клиентов. Включите свое имя и / или название компании, отшлифованный материал и URL-адрес веб-сайта, чтобы мы могли должным образом предоставить вам кредит.Мы с нетерпением ждем возможности продемонстрировать ваши работы!

5 надежных методов, которые может использовать каждый

Нержавеющая сталь – один из наиболее широко используемых материалов в мире благодаря своей прочности, долговечности и коррозионной стойкости. Учитывая, насколько он прочен и долговечен, легко почувствовать себя немного ошеломленным, если вам нужно научиться резать нержавеющую сталь.

К счастью, есть несколько различных методов, которые помогут вам быстро справиться с работой, и мы рассмотрим каждый из них ниже.

Что вам понадобится

Нержавеющая сталь бывает разных форм: от листов до прутков, труб и всего, что между ними. Чаще всего толщина металла обозначается калибром . В зависимости от толщины стали, с которой вы работаете, вам понадобится один из следующих трех инструментов:

- Ножницы по олову (для тонких листов)

- Механические ножницы (для более толстых листов)

- Дисковая пила с лезвием для резки металла или отрезным кругом

- Угловая шлифовальная машина с отрезным кругом по металлу (для более толстых листов или труб)

- Плазменный резак (для очень толстых листов, прутков или сплошных труб)

Вы также потребуется следующее, независимо от того, какой метод вы выберете для резки стали:

Шаг I.

Подготовка рабочего места

Подготовка рабочего местаНезависимо от того, как вы будете резать металл, вам необходимо подготовить рабочее место.Для этого проекта понадобится хороший прочный верстак или пилы лошадей.

Если вы собираетесь использовать пилу, шлифовальный станок или плазменный резак, лучше всего работать на улице. В противном случае убедитесь, что вы удалили из области все легковоспламеняющиеся предметы, так как при резке будут летать искры.

Шаг II: Измерение для разреза

Используйте рулетку, чтобы точно измерить площадь разреза. Отметьте маркером места, где нужно разрезать. Если вы собираетесь вырезать прямую линию, используйте линейку или угольник, чтобы получить идеально прямую линию.

Шаг III: Резка стали

После того, как вы настроили рабочее пространство, измерили и отметили для резки, пришло время выбрать инструмент для работы.

Если вы режете тонкие листы нержавеющей стали, лучше всего подойдут ножницы для жести. Для более толстых листов потребуются механические ножницы, циркулярная пила или угловая шлифовальная машина. Вы также можете использовать дисковую пилу для нержавеющих труб. Для действительно прочной стали лучше всего подойдет плазменный резак.

Использование ножниц для жести

Если вы работаете с тонкой сталью, пара ножниц для жести быстро выполнит работу.Используйте ножницы для жести, как ножницы, и медленно продвигайтесь через материал, стараясь не порезаться о созданный край.

Использование механических ножниц

Механические ножницы во многом похожи на ножницы для жести, за исключением того, что у них есть двигатель. Эти ножницы оторвут тонкую металлическую полоску от середины разреза. Чтобы резать нержавеющую сталь механическими ножницами, поместите сталь в губки механических ножниц, нажмите спусковой крючок и медленно продвигайтесь сквозь материал, пока не закончите рез.

Использование циркулярной пилы

Дисковая пила может пригодиться для резки кусков стали, слишком толстых для ножниц по жести или механических ножниц. Самое главное помнить, что вам понадобится подходящее лезвие для резки металла.

Самое главное помнить, что вам понадобится подходящее лезвие для резки металла.

Перед тем, как начать резку, убедитесь, что вы принимаете надлежащие меры предосторожности. Независимо от того, используете ли вы для резки пилу, шлифовальный станок или плазменный резак, вам необходимо носить защитные очки (или маску, закрывающую все лицо) и прочные перчатки. Ношение длинных рукавов и брюк также поможет предотвратить попадание металлических осколков.

Когда вы будете готовы, включите пилу и дайте ей достичь полных оборотов, прежде чем начинать резку. Затем опустите пилу на поверхность и дайте ей медленно проработать материал, пока вы не закончите пропил.

Использование угловой шлифовальной машины

При работе с угловой шлифовальной машиной действуют те же принципы, что и при работе с дисковой пилой.

Обязательно используйте защитное снаряжение. Дайте инструменту разогнаться до полных оборотов перед тем, как начать резку, и медленно продвигайтесь по металлу.

Использование плазменного резака

Плазменный резак – это полезный режущий инструмент, который может быстро обрабатывать любой металл, включая нержавеющую сталь. Для более тонкого материала плазменный резак может оказаться излишним. Но для толстых кусков нержавеющей стали это лучший вариант.

Сначала вам нужно подготовить плазменный резак. Подключите плазменный резак к воздушному компрессору и включите подачу воздуха. Затем установите ток для плазменного резака. Чем толще металл, тем выше ток.Для листа толщиной 18-20 установите силу тока около 25. Присоедините заземляющий зажим к краю материала.

Теперь вы готовы начать резку. Включите машину и поднесите ручку резака к рабочей поверхности. Нажмите на спусковой крючок, и вы готовы начать резку. Двигайтесь медленно и осознанно и старайтесь держать руку устойчивой, когда вы проводите линию.

Когда вы закончите, выключите плазменный резак, затем отсоедините зажим воздуха и заземления и скрутите шланги.

Шаг 4. Очистите кромку

После того, как вы закончите резку, у вас останется довольно неприятный край вдоль любой из сторон, которые вы обрезаете. Чтобы по-настоящему закончить работу, используйте напильник или инструмент для удаления заусенцев, чтобы удалить неровную кромку с материала.

Final Word

Научиться резать нержавеющую сталь проще, чем кажется на первый взгляд. В зависимости от материала, который вы используете, вы сможете резать его ножницами по олову, механическими ножницами, циркулярной пилой, угловой шлифовальной машиной или плазменным резаком.

Независимо от того, какой метод вы используете, работайте медленно и безопасно, чтобы завершить свой проект.

Как использовать шлифовальный станок для инструментов и фрез

Инструмент и шлифовальный станок используется для заточки кромок затупившихся инструментов. Шлифовальный станок для инструмента и фрезы – это не игрушка, и для правильной эксплуатации требуется особый уход и обучение. Шлифовальный станок для инструментов и фрез – также довольно большой станок, который можно найти в механических цехах. Рекомендуется отнести ваши инструменты к профессионалу, чтобы они заточили и заточили их.В следующей статье объясняется, как профессионал работает на станке с фрезерно-шлифовальным станком.

Шаг 1 – Заправка станка

Всегда полезно включить шлифовальный инструмент и резак, чтобы прогреть их. Холодная шлифовальная машина сделает грубые разрезы, а теплый или горячий шлифовальный диск даст наилучший результат. Дайте инструменту и шлифовальному станку поработать несколько минут, прежде чем поднести инструмент к шлифовальному кругу.

Шаг 2 – Меры предосторожности

Достаточно взглянуть на инструмент и шлифовальный станок, чтобы предположить средневековое устройство пыток.Есть много движущихся частей, направляющих и рельсов, о которых нужно беспокоиться, а также сам шлифовальный диск. При использовании машины всегда надевайте плотные рабочие перчатки. Вам также необходимо надеть защитные очки. Шлифовальный круг обычно абразивный и сделан из алмазов. Когда шлифовальный станок начинает затачивать инструмент, небольшие фрагменты инструмента, диска или искры могут лететь к вам в лицо. Попадание любого из этих перегретых фрагментов в глаз может быть очень опасным.

Вам также необходимо надеть защитные очки. Шлифовальный круг обычно абразивный и сделан из алмазов. Когда шлифовальный станок начинает затачивать инструмент, небольшие фрагменты инструмента, диска или искры могут лететь к вам в лицо. Попадание любого из этих перегретых фрагментов в глаз может быть очень опасным.

Шаг 3 – Изучите инструмент

Не все инструменты сделаны одинаковыми, и важно проверить инструмент, на котором вы собираетесь использовать инструмент и фрезу шлифовального станка.Вам нужен угол наклона инструмента, в том числе изгиб лезвия, резка кромок и точки контакта. Это невероятно важно, потому что для правильного использования инструмента и фрезы-шлифовального станка вам необходимо знать, в каком направлении должен двигаться инструмент. Если вы этого не сделаете, вы можете серьезно повредить инструмент, который пытаетесь вернуть к жизни.

Шаг 4 – Использование шлифовального станка для инструмента и резцов