Фрезерный из дрели своими руками. Изготовление фрезера из дрели своими руками. Фрезер из двигателя от стиральной машины

Многие мастера сталкиваются с ситуацией, когда изготовление фрезера из дрели своими руками – насущная необходимость. Иногда бывает нужно сгладить конец неровно вырезанной детали или сделать паз под кант в ДСП. Для этого понадобится специальный инструмент. Найти его в продаже несложно, фразер можно купить в специализированных магазинах, но позволить себе такое приобретение может далеко не каждый из-за его высокой стоимости. Еще один вариант – поискать китайский аналог. Но гораздо быстрее можно сделать ручной фрезер из дрели.

Фрезер из дрели изготавливается быстро, но используется ограниченно.

Фрезерный станок представляет собой инструмент для формирования кромки, соединений и фрезерования элементов из дерева, а также этот инструмент служит для выполнения других функций. Это достаточно универсальный инструмент, позволяющий с его помощью выполнять разные виды работ.

Механизм имеет достаточно простое строение. Основных составляющих всего три:

- фреза;

- двигатель;

- шпиндель.

Принцип работы не отличается особой сложностью. На шпиндель надевается рабочая фреза. Вся конструкция приводится в движение с помощью двигателя.

Для изготовления фрезера обычно применяются трехфазные двигатели, реже встречаются модели, работающие от однофазной сети. Некоторые мастера могут сделать фрезер и из небольших двигателей постоянного тока. Но при создании механизма лучше следовать стандартному способу: это избавит от сложностей с электропитанием.

При выборе двигателя нужно учитывать два показателя: количество оборотов и мощность.

От количества оборотов зависит качество реза. Обычный двигатель на 220 В подключить будет несложно. Трехфазный асинхронный двигатель подключается по совершенно другой схеме: звезда-треугольник. Это может обеспечить наибольшую мощность устройства.

Мощность двигателя устройства для работы с деревянными заготовками может быть до 500 Ватт. Но такое устройство не оправдает ожиданий, к тому же работать будет нестабильно. Поэтому сбереженные средства не окупятся. Оптимальная мощность для ручного фрезера из дрели – более 1000 Ватт. Привод мощностью 1-2 кВт позволит использовать любые фрезы и работать в нормальном режиме.

Но такое устройство не оправдает ожиданий, к тому же работать будет нестабильно. Поэтому сбереженные средства не окупятся. Оптимальная мощность для ручного фрезера из дрели – более 1000 Ватт. Привод мощностью 1-2 кВт позволит использовать любые фрезы и работать в нормальном режиме.

Рабочие фрезы можно использовать разные: выбор зависит от того, с каким материалом предстоит работать, и вида операции. Простые фрезы подойдут для обработки дерева, которое не требует высокой скорости работы и прочности материала. Сложнее обрабатывать металл, особенно трудно поддается латунь. Для обработки материалов вроде стекла подойдут фрезы из различных сплавов.

Шпиндель должен быть сделан из жесткого и прочного металла. Требования по этим показателям предъявляются повышенные.

Вернуться к оглавлению

Изготовление основы для фрезера

При изготовлении фрезы своими руками нужно работы выполнить в несколько этапов. Для этого понадобится фреза, двигатель и патрон.

На первом этапе нужно определиться, от какой сети будет работать двигатель инструмента. Для бытовых работ нужно сделать инструмент, способный работать от электросети в 220 В. В этом случае можно взять двигатель практически от любого бытового прибора, который можно найти дома.

Для бытовых работ нужно сделать инструмент, способный работать от электросети в 220 В. В этом случае можно взять двигатель практически от любого бытового прибора, который можно найти дома.

Если питание двигатель будет получать от сети с трехфазным напряжением, найти подходящий агрегат будет гораздо сложнее. Скорее всего, придется обратиться в специализированный магазин или мастерскую, спросить на заводе.

Прежде чем приступить к изготовлению самого инструмента, стоит подготовить основание, на которое он будет устанавливаться. Сборка стола позволит обрабатывать детали большего размера, затрачивая при этом гораздо меньше усилий. Для основания подойдет какой-нибудь простой материал, вроде листа ДСП, или прочный пластик. Толщина листа должна быть около 12 см.

При изготовлении стола или основы для фрезера, необходимо учитывать качества выбранного материала. Из ДСП стол делать удобнее и быстрее. При работе он будет отчасти поглощать вибрации, но при этом материал боится влаги. Лучше крышку изготавливать из более долговечного материала: фенольного пластика или плит-МДФ.

Лучше крышку изготавливать из более долговечного материала: фенольного пластика или плит-МДФ.

Направляющие для деталей можно также сделать из ДСП или фанеры так, чтобы оставалась возможность регулировать их положение.

При работе с ручным фрезером неиспользующееся пространство вокруг рабочей фрезы нужно закрывать. Для фиксации проталкиваемой детали не лишне установить прижимной механизм.

Из материала для основания вырезается небольшая панель. Для опоры необходимо подготовить 4 деревянных бруска.

На поверхности основания нужно вырезать с помощью электрической ножовки или лобзика отверстие полукруглой формы. Затем сделать отверстия для упорного листа и креплений.

Готовая панель прикрепляется к двигателю с помощью болтового соединения или специальных застежек.

Стол для фрезера – незаменимая деталь. Если нет возможности своими руками собрать основу, можно купить стол.

Приобрести его можно в крупных специализированных магазинах. Цена будет зависеть от функционала, но даже самый простой стол с хорошим покрытием обойдется недешево.

Вернуться к оглавлению

Изготовление ручного фрезера

При изготовлении фрезера из дрели своими руками, необходимо помнить некоторые правила. В первую очередь, важно помнить, что регулировочный лифт изготавливается из твердой древесины и устанавливается на поверхность стола. По этой причине сила оборотов должна быть достаточно большой.

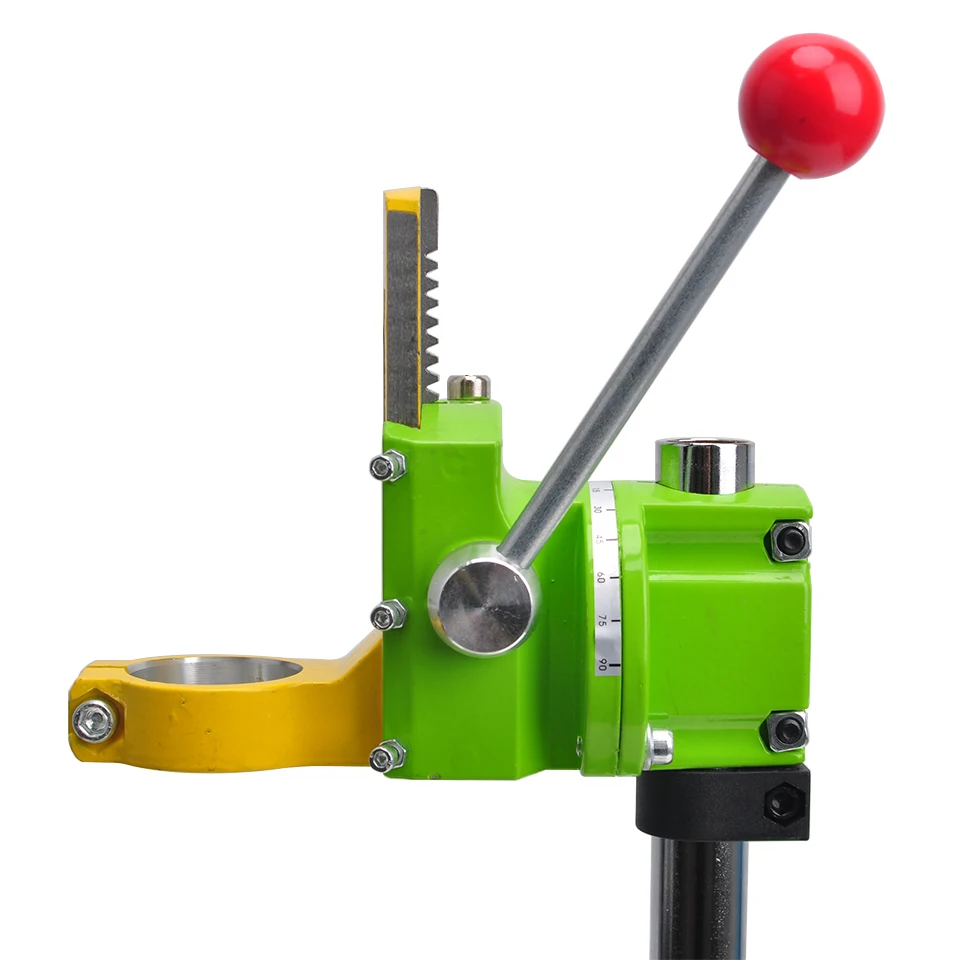

Станок подобного вида изготавливают, не применяя в работе шкивы и ремешки. При этом фрезы насаживаются на моторный вал. Для изготовления лифта понадобится основной корпус, каретки, скользящие полозья, ось с нанесенной резьбой и крепление для фиксации.

При вращении оси каретка передвигается по ней вверх или вниз. В роли направляющих выступают полозья. Затем выставляется высота, и при помощи крепежа устанавливается каретка. Всю конструкцию удерживает несущий корпус, его закрепляют снизу на крышке верстака.

Важно следить, чтобы каретка и мотор не шатались, иначе это скажется на работе фрезера: выборка будет неровной. Подобное устройство позволяет устанавливать вылет фрезы над поверхностью стола.

Подобное устройство позволяет устанавливать вылет фрезы над поверхностью стола.

Некоторые мастера советуют дополнительно изготовить шестерни и оснастить ими самодельную конструкцию, а также поменять положение поворотного рычага, установив его сбоку, а не сверху.

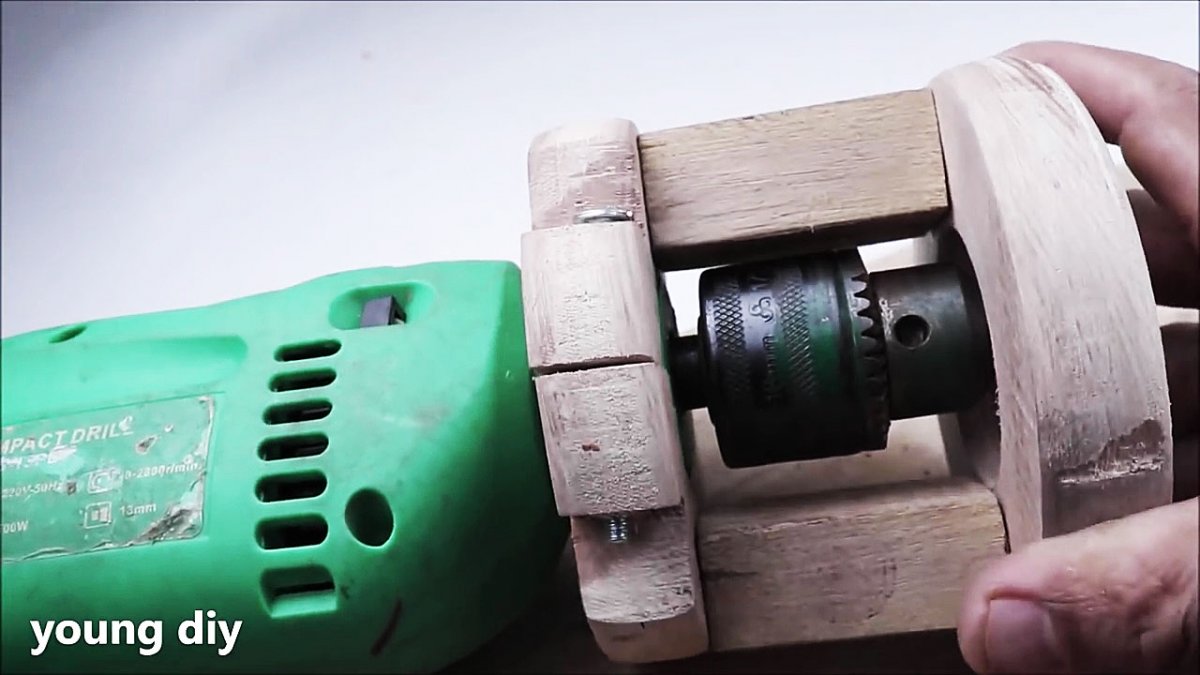

Далее остается самое сложное – закрепить патрон и двигатель. Для этого можно использовать специальный переходник. Купить его можно в магазине. А вот с установкой будет сложнее: сделать эту работу самостоятельно очень сложно, это лучше доверить специалистам.

После установки переходника можно считать, что ручной фрезер готов к работе, можно провести первое испытание. Сначала устанавливается простая легкая фреза. Инструмент подключается к электросети. Если после этого фрезер работает правильно, можно переходить к его постоянной эксплуатации. Теперь с его помощью можно накручивать резьбу, сверлить отверстия на деревянных деталях или обрабатывать кромку.

При ремонте и обустройстве квартиры иногда надо вырезать паз или красиво обточить торец доски. Ради этого не обязательно покупать дорогой электроинструмент. Можно сделать фрезер из дрели своими руками. Принцип передачи крутящего момента на шпиндель у агрегатов идентичный. Достаточно сделать для дрели фрезерный стол, и можно использовать ее в качестве фрезера. Варианты фиксации корпуса инструмента могут быть различными. Главное, чтобы не было перекосов и люфтов.

Ради этого не обязательно покупать дорогой электроинструмент. Можно сделать фрезер из дрели своими руками. Принцип передачи крутящего момента на шпиндель у агрегатов идентичный. Достаточно сделать для дрели фрезерный стол, и можно использовать ее в качестве фрезера. Варианты фиксации корпуса инструмента могут быть различными. Главное, чтобы не было перекосов и люфтов.

Внимание! Нельзя использовать в качестве фрезера ударную дрель.

Материалы и инструменты

Обычно в любом гараже или домашней мастерской легко найти необходимые инструменты. Шуруповерт можно заменить крестовой отверткой, лобзик – ножовкой.

Конструкция фрезера из дрели

Учитывая мощность и количество оборотов, можно сделать только легкий фрезер из дрели. Для качественной обработки доски рабочий инструмент должен быть зафиксировано на столе, а обрабатываемая деталь перемещаться. Конструкция с верхним расположением инструмента позволяет делать детали сложной конфигурации.

Стол с фрезером

Обработку торцов и фрезерование пазов для соединения шип-паз, удобно делать, используя фрезерный стол с выступающим инструментом. У него простая конструкция, чертежи легко разработать самостоятельно. Подойдет небольшой верстачный стол.

Крышка переворачивается. В ней прорезается отверстие. Размер его примерно на 5 мм больше максимального диаметра фрезы, которая будет использоваться. Перпендикулярно столу монтируется планка. Она устанавливается параллельно боковой стороне на таком расстоянии, чтобы ось шпинделя прикрепленной электродрели совпадала с центром отверстия.

Хомутами и упорами к планке крепится корпус электроинструмента. В нормальном состоянии стола патрон должен располагаться под крышкой, а вставленная в него фреза выступать. При обработке деревянная деталь движется по столу, упираясь в шаблон, происходит фрезеровка.

Инструмент можно закрепить другим способом. Главное, чтобы центр отверстия совпадал с осью фрезы. Выключатель и патрон были доступными. Все элементы станка должны крепиться жестко, без перекосов.

Главное, чтобы центр отверстия совпадал с осью фрезы. Выключатель и патрон были доступными. Все элементы станка должны крепиться жестко, без перекосов.

Простой станок

Конструкция станка для создания фрезера из дрели своими руками состоит из 3-х основных деталей, вырезанных из фанеры:

- подошва;

- стойка;

- косынка.

Они должны располагаться строго перпендикулярно. В подошве делается отверстие под выход инструмента. Стойка по ширине равна размеру корпуса электродрели и на 20 мм длиннее. На ней с помощью хомута, расположенного выше патрона, крепится дрель. Она дополнительно фиксируется упором, прижимающим тыльную сторону корпуса с обратной стороны от шпинделя, или вторым хомутом ниже ручки. Косынка обеспечивает жесткость конструкции. Одна сторона прилегает к подошве, вторая к стойке.

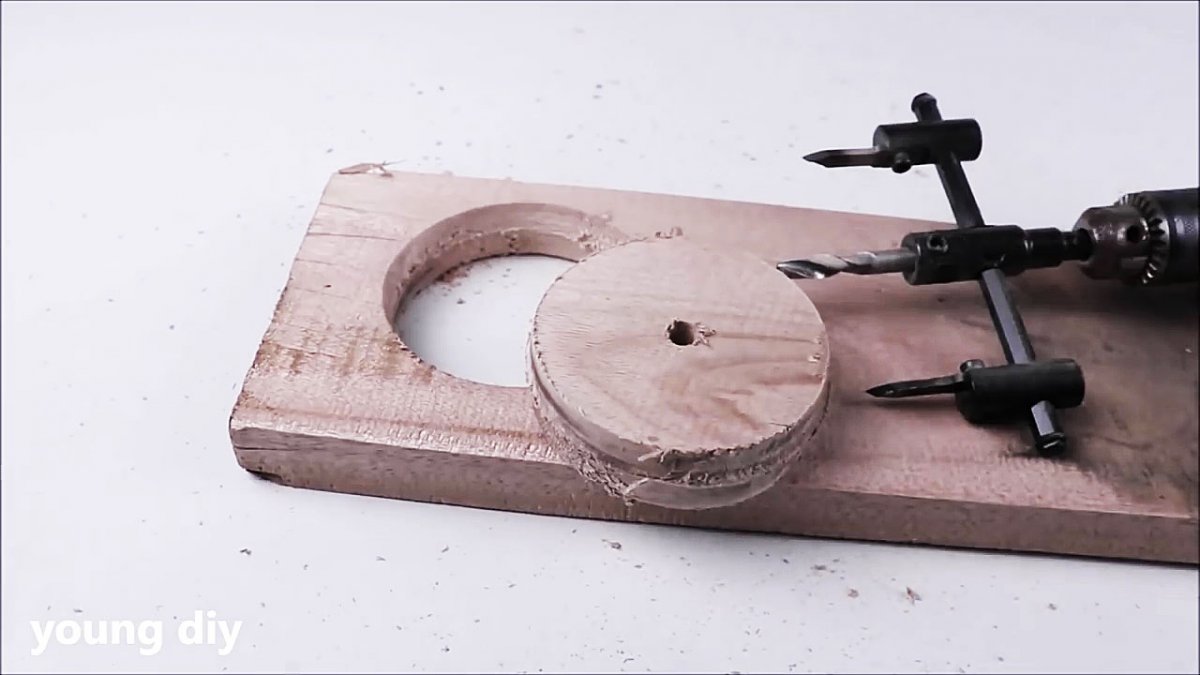

При раскрое подошвы – основания конструкции, надо нарисовать на фанере квадрат, со сторонами равными ширине корпуса электродрели. С двух прилегающих сторон к нему добавить полоски, равные толщине фанеры. Отметить центр расположения инструмента и сделать отверстие корончатым или перьевым сверлом.

Отметить центр расположения инструмента и сделать отверстие корончатым или перьевым сверлом.

Вырезать подошву по контуру. Угол, противоположный соединению стойки и косынки, надо скруглить. На обратной стороне просверлить отверстия 4 мм и сделать углубления – потайные под головки саморезов, сверлом 8 мм. В противном случае шляпки винтов будут выступать и царапать стол, нарушать прилегание подошвы. Образуется перекос.

Снизу на подошву можно наклеить тонкую резину или кусочек линолеума. Это обеспечит плавное скольжение при работе фрезера.

Используя угольник, установить на место стойку и прикрутить ее винтами. Косынка крепится одной стороной к основанию, второй к стойке, обеспечивая жесткость конструкции. Отмечается положение электродрели, когда инструмент опускается ниже подошвы. Прикручивается хомут и упор. Для удобства работы подошву можно сделать из оргстекла.

Станок с вертикальным перемещением фрезы

Недостаток простого станка в невозможности делать глухие шпоночные пазы и выборки. Инструмент может входить в доску только со стороны торца. Небольшое дополнение позволит дрели полностью заменить легкий вертикальный фрезер.

Инструмент может входить в доску только со стороны торца. Небольшое дополнение позволит дрели полностью заменить легкий вертикальный фрезер.

Подошва делается длиннее. К ней прикручивается массивная доска с закрепленным вертикально П-образным профилем – 2 штуки. Это направляющие. На планке с одной стороны установлена дрель, с другой прикручены 2 рейки, которые заведены в металлические профили. Снизу в подошве установлен винт, служащий упором при перемещении корпуса электродрели вниз.

Имея опыт слесаря и необходимый набор деталей, можно установить самодельный фрезер на боковых цилиндрических стойках. Снизу на них одеваются пружины, поднимающие дрель вверх.

Крепление осуществляется металлическими уголками, скобами и саморезами. Глубина фрезерования регулируется винтами-упорами.

Алгоритм сборки

Перед тем, как делать фрезер из дрели, следует подготовить все необходимые материалы и чертеж, с указанием размеров и как будет крепиться дрель, заменяющая ручной фрезер.

- Отметить на столе или подошве центр оси шпинделя.

- Вырезать отверстие под выход инструмента.

- Положить электродрель на стойку и отметить положение хомута и упора, закрепить их.

- Строго под прямым углом прикрутить стойку и косынку.

- Зафиксировать корпус инструмента на основании.

Станок, сделанный своими руками, должен быть прочный, без люфтов и перекосов. Тогда на нем можно будет работать, как фрезером.

Преимущества и недостатки фрезера

Основное преимущество станка для фрезеровки электродрелью – не надо для выполнения единичных операций покупать дорогостоящий фрезер. На самодельном приспособлении легко сделать несколько пазов, обработать край полочки.

В электродрели сверло вставляется в патрон. При работе на самодельном фрезере надо пользоваться фрезой для дрели. В магазинах имеется большой выбор:

- цилиндрические;

- концевые;

- торцевые;

- угловые;

- фигурные;

- дисковые.

Все они имеют хвостовик и легко крепятся в патроне. Замена инструмента происходит быстро. Недостаток патрона в том, что он может открутиться во время работы, особенно при наличии вибрации инструмента. Надо постоянно проверять и затягивать крепление.

Замена инструмента происходит быстро. Недостаток патрона в том, что он может открутиться во время работы, особенно при наличии вибрации инструмента. Надо постоянно проверять и затягивать крепление.

Перед тем, как сделать фрезер из дрели, следует определиться с объемом работы. Самодельный фрезер подходит для выполнения электродрелью домашних ремонтных работ, отдельных операций по обработке деревянных деталей. Фрезеровать дрелью длительное время и с большими нагрузками нельзя.

Основной недостаток фрезерного станка из дрели, малое число оборотов. При сверлении резание происходит по небольшой площади. Чистота при этом не нужна, древесина перерабатывается в стружку. На сверлильном инструменте максимальное вращение достигает 3000 об/мин. В то время как у самого легкого фрезера минимальное значение 4000 об/мин. Каждый специалист знает, что чистота обработки зависит от скорости вращения инструмента. Чем быстрее вращается фреза, тем красивее кромка и торец шпонки. После обработки на самодельном станке, обработанные места придется долго шкурить.

Двигатель на инструменте для сверловки значительно слабее фрезерного. Он рассчитан на непродолжительное включение. Долго работать на предельной мощности он не сможет. Во время фрезеровки дрелью ее надо постоянно выключать, давать ей остыть.

Самодельный станок подойдет для разовых работ. Для постоянной лучше приобрети фрезер.

Часто возникают ситуации, когда нужно сделать паз, аккуратно подравнять край доски или изготовить деталь сложной формы. Обычно такую работу выполняют при помощи фрезера. В хорошо оборудованной мастерской под рукой есть любой инструмент и все необходимые станки.

Но как быть, если, к примеру вместо мастерской гараж, а в наличии только дрель. Можно решить вопрос в ближайшем магазине электроинструмента. Но, как обычно, всё упирается либо в финансы, либо в тот факт, что инструмент для фрезеровки необходим только на время, а потом просто будет пылиться на полке. Как известно, из любой ситуации есть выход, а конкретно из этой – фрезер своими руками из дрели.

Дрель выступает в качестве привода. В патрон зажимают режущий инструмент (фрезу или сверло) и производят обработку. При этом корпус электродрели крепится на каком-либо основании или механизме, обеспечивающем необходимое расположение режущей части относительно заготовки или детали.

Принцип действия аналогичен заводским вариантам фрезеров. Конструкция механической части также схожа или полностью повторяет элементы устройства не кустарного производства. Исключением являются детали крепления дрели. Кроме того, конструкция механизма зависит от материала изготовления.

Фрезеровальное устройство может быть простым и содержать минимум деталей и узлов, но при необходимости ничего не мешает «расширить» возможности электродрели, соорудив достаточно сложную конструкцию. Всё зависит от собственных возможностей и требований к функционалу самодельного инструмента.

Сделать фрезер своими руками из дрели можно, используя любые подручные материалы. Основное требование: конструкция должна быть прочной, наличие люфтов и перекосов не допускается, электродрель должна быть надёжно закреплена.

Для изготовления деталей можно использовать:

- ДСП или многослойную фанеру толщиной от 12 мм;

- обрезки доски подходящей толщины;

- деревянные бруски.

Также возможно использование других материалов. К примеру, можно использовать металл. Неплохая идея – основание, сделанное из толстого оргстекла или акрила. Сквозь такой материал будет видна обрабатываемая поверхность.

Детали соединяют при помощи саморезов. Для надёжности все неподвижные соединения можно проклеить любым подходящим клеем (столярным, ПВА и прочим).

Для крепления подвижных узлов могут понадобиться болты или шпильки диаметром 6 – 8 мм . К ним будут нужны гайки, как обычные, так и барашковые. Для некоторых соединений могут потребоваться шайбы. Возможно использование мебельной фурнитуры: направляющие механизмы, различный крепёж и так далее.

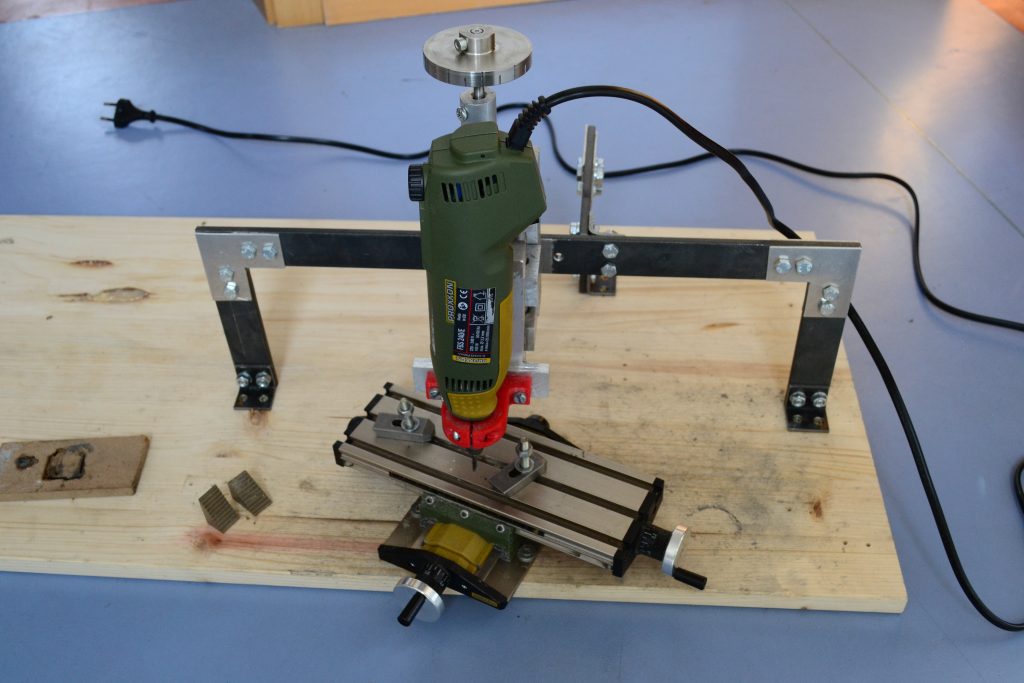

В быту часто используют вертикальный ручной фрезер. Он имеет наиболее простую для повторения конструкцию. Достаточно изготовить стойку с креплением для электродрели, и устройство для выполнения простых операций готов. Пример такого самодельного агрегата на фото ниже.

Достаточно изготовить стойку с креплением для электродрели, и устройство для выполнения простых операций готов. Пример такого самодельного агрегата на фото ниже.

Процесс изготовления подобного основания достаточно прост:

- Первая деталь, с которой лучше начать – основание (подошва). Необходимо вырезать заготовку круглой или овальной формы.

- Далее проделывают отверстие для фрезы. Оно должно иметь смещение относительно центра детали с учётом толщины боковой стойки.

- В зависимости от габаритов электродрели изготавливают стойку необходимого размера и крепят её к основанию саморезами или мебельными конфирматами.

- Жёсткость крепления обеспечивает распорка (косынка). Внутренние стороны этой детали должны иметь угол строго 90 о .

- Следующий элемент – крепление для дрели. Можно использовать хомут для труб, как на фото или изготовить зажим из дерева или фанеры и закрепить его с помощью саморезов.

- В качестве дополнительной фиксации над дрелью устанавливают упор.

Такой вариант подойдёт для выполнения черновой работы или послужит временной альтернативой полноценному инструменту. Для выполнения более точных операций придётся разработать конструкцию посложнее.

Ничего не мешает снабдить свою «самоделку» регулировкой вылета фрезы или возможностью менять угол наклона. Не исключено использование дрели в настольном фрезерном станке. Для этого электродрель устанавливают вертикально под рабочей поверхностью.

Сделать фрезер своими руками из дрели – задача не самая трудная. Сложности проявляются в использовании такого устройства. Стоит учитывать, что электроинструмент не рассчитан на такой способ применения и работа с ним будет иметь некоторые особенности и даже недостатки.

Первое, что необходимо учесть – скорость вращения. Двигатель фрезерного станка может иметь до 20 000 оборотов в минуту

. У электродрели этот показатель находится в районе 3 000

. Отсюда следует, что придётся ограничиться использованием фрез, предназначенных для работы на низких оборотах, а регулятор скорости вращения должен находиться в максимальном положении.

Аналогичная ситуация с мощностью. Двигатель простой электродрели потребляет около 500 – 600 Вт. Мощность фрезера составляет 1 – 2 кВт . Это означает, что самодельный фрезерный станок справится с обработкой не слишком твёрдых материалов (дерево, фанера, пластик).

Точность обработки фрезой также не идеальна. В конструкции заводского фрезера отсутствуют шестерни или редукторы. В электродрелях для передачи вращения от двигателя к патрону используют зубчатую передачу. Из-за этого возможно наличие люфтов, а следовательно, может иметь место биение и вибрация, что будет негативно отражаться на качестве работы.

Видео: Фрезер из дрели Bosch

Простая конструкция, скорее всего, не будет предусматривать регулировку глубины реза. Выставить фрезу или сверло можно, зажав хвостовик в патроне на необходимой высоте.

Также не стоит забывать о технике безопасности. Патрон – не самый идеальный вариант крепления фрезы. На высоких оборотах под действием вибрации плохо затянутый патрон может раскрутиться.

Кнопка включения самодельного фрезера будет расположена в неудобном месте. Следует надёжно удерживать устройство руками во время работы.

Конечно, недостатков у самодельного фрезера из дрели хватает, но есть и положительные стороны. Попробуйте просверлить обычным фрезером стену. Теоретически это возможно, но удобнее сделать это электродрелью. Для этого достаточно извлечь её из крепления и применить по назначению.

Многих любителей мастерить различные изделия часто интересует то, как собрать фрезер из дрели своими руками.

Не у всех есть возможность держать в домашних условиях крупногабаритный фрезерный аппарат.

Но если в помещении проводится ремонт, то свой ручной фрезер часто может быть нужен.

Это устройство может фрезеровать элементы из древесины, производить формовку кромки и совершать другую работу.

Задачи и особенности изготовления фрезерного устройства

Бытовое фрезерное устройство работает следующим образом. Двигатель аппарата вращает шпиндель с надетой на него специальной насадкой – фрезой.

Фреза вставляется в цанговый или кулачковый патрон. Двигатель, обеспечивающий вращение, работает от электросети.

Сделанный самостоятельно фрезерный прибор способен обрабатывать древесину, металл, стекло, пластик и керамику.

Например, сделать отверстия для дверных замков или обработать кромки деталей и полостей.

То, какая насадка будет использована для работы, зависит от фрезеруемого материала и может быть абсолютно разной.

Самое доступное для обрабатывания – дерево, поэтому и фрезы для него доступны по цене и часто встречаются в продаже.

Металлы обладают разной степенью вязкости и жесткости. Для их фрезерования применяют насадки, отличающиеся по своим качествам.

Подбирая их, следует учитывать свойства, присущие обрабатываемому металлу.

Прежде чем сделать фрезер для домашнего использования, нужно сконструировать стол, на который будет установлен аппарат.

Столешницу можно подготовить, используя обычный лист фанеры толщиной 1,2 см. В качестве опоры для нее подойдут четыре бруса из дерева.

В качестве опоры для нее подойдут четыре бруса из дерева.

На поверхности фанеры размечают отверстие, соответствующее размеру фрезера, после чего добавляют направляющую.

Пазовое отверстие для фрезера делают полукруглой формы и вырезают лобзиком с электрическим приводом или ручным. После подготовки столешницы приступают к сборке фрезерного устройства.

Фрезер делают из дрели своими руками, используя электрический привод, мощность которого должна быть от 500 до 1100 Вт в зависимости от ширины обрабатываемого материала.

Наиболее подходящими вариантами являются дрель, болгарка или перфоратор.

Именно дрель считается самым дешевым и доступным инструментом для изготовления фрезера.

Чтобы собрать устройство, понадобятся следующие инструменты, детали и материалы:

- двигатель, работающий от электрической сети;

- ручная ножовка или электролобзик;

- сверло;

- хомут, саморезы, контргайки, винты;

- фреза;

- патрон;

- четыре деревянных бруска;

- струбцины, которые можно быстро зажать;

- ДСП – для основания аппарата.

Для работы с данным перечнем инструментов не обязательно быть профессионалом.

Заранее позаботьтесь проверить работоспособность электроинструментов и соблюдение правил техники безопасности.

Порядок сборки фрезера

Собирать фрезер намного проще, если использовать чертежи. Процесс конструирования аппарата для фрезеровки, использующего в качестве двигателя дрель, условно разделяют на этапы.

Этапы сборки конструкции:

- изготовления основания-подставки;

- подготовка хомута;

- крепление хомута;

- упор;

- сборка.

Изготовление фрезерного аппарата на этом не заканчивается, но пользоваться им можно и в таком состоянии.

Достаточно надежно зафиксировать дрель при помощи хомута, затянуть фрезу в патрон подходящего параметра, закрепить всю конструкцию и начать фрезеровку.

Чтобы работа была более точной и безопасной, оборудование можно дополнить некоторыми элементами.

Для дополнительной точности и безопасности необходимо использовать направляющую.

В результате ее применения обработка материалов будет более качественной, так как не нужно зрительно оценивать расстояние.

Саморезами прикрепляют собранную конструкцию к рабочей поверхности. Если предстоит обработка стопки дощечек или планок, то нужно сделать крепеж максимально надежным.

Быстрозажимающиеся струбцины идеально подходят для фиксации направляющей, контролирующей движение материала.

Собранный собственноручно фрезер обладает несколькими плюсами. Изготовить его несложно, а затраты на работу небольшие.

Чтобы сделать устройство, достаточно воспользоваться инструментами и материалами, имеющимися у каждого любителя мастерить.

Купить нужно будет только хомут и фрезы.

Но серьезных минусов у ручного фрезера существенно больше. Все инструменты, собранные собственноручно и имеющие элементы, вращающиеся при больших скоростях, требуют строгого соблюдения правил техники безопасности.

Нельзя пренебрегать установкой специального щита на аппарат, потому что в процессе работы в домашней мастерской сложно предугадать возникновение опасных для здоровья ситуаций.

Необходимо знать, что дрель имеет малое число оборотов, чтобы фрезеровать. Поэтому обработка твердых материалов и выполнение объемной работы фрезером из дрели затруднительны.

Некорректное использование устройства постепенно приведет дрель в негодность.

Пользоваться аппаратом, собранным своими руками, следует только тогда, когда не нужно соблюдать большую точность.

Даже применение направляющей не может обеспечить максимально верное фрезерование.

Но если нужен аппарат для обработки небольшого количества нетвердого материала, то есть предъявляемые требования к фрезеру невысоки, то устройство можно соорудить собственными руками.

Во время сборки и использования фрезера нужно всегда соблюдать правила техники безопасности – осторожность позволит избежать получения травм.

Любители мастерить различные вещи дома по достоинству оценили появление на рынке такого инструмента, как ручной фрезер в качестве альтернативы фрезерному станку, несмотря на все возможности, которые дает последний.

Держать дома крупногабаритный аппарат зачастую неудобно – он занимает слишком много места.

Ручной

Небольшие фрезерные машины сейчас в достаточно обширном ассортименте представлены на рынке практически всеми компаниями, производящими электроинструменты.

Стоит учесть: готовая фрезерная машина стоит весьма ощутимых денег, так что подчас купить подобный аппарат хочется, а возможности подобной нет.

Однако эта не та проблема, которая действительно может остановить настоящих мастеров своего дела, поскольку фрезер можно несложным образом сделать своими руками.

Инструкций для осуществления подобного небольшого подвига в домашних условиях вместе с фото и видео материалами, приложенными чертежами и подробными рекомендациями в интернете достаточно.

Изготовление подобного инструмента доступно многим людям, которые будут готовы потратить несколько часов времени на изучение материалов, чертежей и самого процесса создания прибора.

Устройство и задачи

Упрощенно устройство фрезерного приспособления можно описать следующим образом: двигатель аппарата передает вращение на шпиндель, на который надета фреза (специальная насадка).

При устройстве ручного инструмента фреза вставляется в специализированный патрон, цанговый или кулачковый.

Знаете ли Вы что: основная задача инструмента – обработка металла, дерева, стекла, керамики, оргстекла или пластиков.

Вполне известный пример – подготовка отверстий под дверные замки в деревянном полотне. Также это может быть нарезка резьбы или обработка кромок деталей, фрезеровка пазов и полостей.

Вращение обеспечивается двигателем, работающим от сети переменного тока. Насадки могут использоваться самые разные, в зависимости от материала, который необходимо фрезеровать.

Самый простой материал для фрезеровки – это дерево, поэтому, как правило, и фрезы для его обработки будут наиболее часто встречающимися и дешевыми.

Для металлов различной степени жесткости и вязкости должны использоваться насадки, отличающиеся по своим характеристикам в зависимости от свойств самого обрабатываемого материала.

Разумеется, фрезы для дерева или металлов не подойдут для обработки стекла или керамики, для подобных материалов необходимо подобрать фрезы с иными характеристиками.

Изготовление

Разумеется, основным элементом приспособления для фрезеровки будет двигатель. Самым простым решением будет подбор электромотора, работающего от обычной сети 220 Вольт.

Таким может послужить двигатель от бытовых приборов, имеющихся дома. Например, подходящий по мощности и оборотам электромотор от дрели, перфоратора или болгарки

Примите к сведению: двигатели от небольших приборов вроде бормашинки, к примеру, для реализации задачи не подойдет.

Для начала необходимо определиться с основанием для крепления электромотора, которое можно изготовить из дерева, фанеры, ДСП или прочного пластика. Поскольку любой двигатель оснащен специальными креплениями под болты, использовать можно их или специальные застежки.

Совет специалиста: крепление вряд ли получится сделать самостоятельно в силу сложности конструкции, поэтому есть смысл обратиться к мастерам, способным реализовать подобную задачу.

Преимущества и недостатки

В изготовлении самодельного фрезера есть вполне очевидные преимущества по сравнению с покупкой подобного инструмента в магазине:

- затраты существенно ниже, чем при покупке готового инструмента;

- простота сборки всей конструкции;

- возможность превращения ручного фрезера в станок;

- обработка различных типов поверхностей.

Недостатки:

- низкая скорость обработки;

- меньшая прочность по сравнению с заводскими инструментами.

Так или иначе, решение о покупке инструмента в магазине или предпочтение в адрес самодельного приспособления остаётся за самим мастером.

Смотрите видео, в котором опытный мастер рассказывает как сделать фрезерный станок из дрели:

типы, виды и их назначение, прямые пазовые, концевые, дисковые, кромочные, как выбрать, спиральные

Фрезеровка — универсальная операция, способная заменить большинство других видов обработки.

Для опытного мастера она намного важнее, чем большинство других процедур. Качественный фрезерный станок способен к выполнению как простейших, так и самых сложных видов резки материалов, созданию изделий сложной конфигурации, копированию деталей или иным специфическим операциям.

Для опытного мастера она намного важнее, чем большинство других процедур. Качественный фрезерный станок способен к выполнению как простейших, так и самых сложных видов резки материалов, созданию изделий сложной конфигурации, копированию деталей или иным специфическим операциям.Такие возможности появляются только благодаря режущему инструменту, сам станок представляет собой электродвигатель с патроном и близок по конструкции к обычной электродрели. Сменный инструмент, обеспечивающий универсальность и многогранность фрезерного станка, обладает большим разнообразием видов и вариантов конструкции. Рассмотрим его внимательнее.

Применение в работе

Главной проблемой, ограничивающей использование дрели при фрезеровании, выступает эргономика. Вся конструкция электроинструмента нацелена на обработку материала, производимую вдоль оси вращения. При фрезеровке требуются движения, направленные перпендикулярно. Обеспечить позиционирование дрели, особенно при удержании одной рукой, в большинстве случаев невозможно. Поэтому уделом владельцев только одного инструмента остаются сверление и легкие виды работ, например шлифовка кромок.

Поэтому уделом владельцев только одного инструмента остаются сверление и легкие виды работ, например шлифовка кромок.

Хорошим выходом из создавшейся ситуации выступает использование специальных приспособлений, аналогичных применяемым во фрезерах по обработке дерева. Сегодня можно найти различные варианты приставок для дрели в виде опорного стола, скользящего основания или вертикальной станины. При отсутствии таковых достаточно закрепить электродрель к столу с помощью хомутов. После этого остается установить фрезу для дрели и можно приступать к фрезеровке.

Бытовые электроприборы не предназначены для выполнения тяжелых операций, поэтому использовать дрель для металлообработки вряд ли получится. В некоторых случаях с ее помощью можно выполнить раскрой листового материала или подправить кромку. Гораздо более широкий спектр работ обеспечивается при обработке древесины. Если не требуется большой производительности, то можно выполнять практически все виды фрезерных операций. То же самое можно сказать и о работах по пластику. Некоторым недостатком в обоих случаях станет сложность подбора режимов, так как далеко не все дрели обеспечат требуемую частоту вращения инструмента. Также следует обращать внимание и на мощность двигателя электроинструмента. Этот параметр в бюджетных моделях может значительно ограничить диаметр используемой оснастки.

То же самое можно сказать и о работах по пластику. Некоторым недостатком в обоих случаях станет сложность подбора режимов, так как далеко не все дрели обеспечат требуемую частоту вращения инструмента. Также следует обращать внимание и на мощность двигателя электроинструмента. Этот параметр в бюджетных моделях может значительно ограничить диаметр используемой оснастки.

Фрезы комбинированные

Изделие представляется собой конструкцию из нескольких видов фрез, собранных на одном хвостовике. При этом можно менять их положение, с помощью втулок, прокладок увеличивать/уменьшать расстояние между ними. Технология позволяет получать заданные по чертежу профили, сделать нужную форму с учетом габаритов заготовки.

Сборка не занимает много времени, важно правильно по размерам подобрать комплектующие, поскольку изменить расстояние от оси вращения до крайней точки устройства нельзя.

Пользоваться для выполнения сложного рисунка можно и базовыми фрезами, но в этом случае нужно делать несколько проходов, каждый раз настраивая оборудования. Сборная конструкция позволит в разы сократить время операции, а все изделия получатся геометрически и качественно одинаковыми.

Сборная конструкция позволит в разы сократить время операции, а все изделия получатся геометрически и качественно одинаковыми.

Конструкция

Конструкция фрез для дрели классическая. На цилиндрический хвостовик установлена режущая часть, оснащенная обрабатывающими лезвиями. В зависимости от их расположения и формы выделяют торцевые, пазовые и фасонные модели, используемые в соответствующих видах работ.

Фрезы по дереву можно зажимать практически в любой электродрели.

Хвостовики современной оснастки имеют диаметр до 8 мм, что позволяет их устанавливать в большинство патронов. Исключение могут составить только самые маленькие модели электроинструмента. Для них подойдут фрезы по дереву для бормашины. Использование шуруповерта также допустимо, но следует иметь в виду низкое число оборотов его шпинделя. Он вряд ли сможет обеспечить качественное фрезерование и использование инструментов с большим диаметром режущей части.

Классификация и предназначение

Функции, которые способна выполнять фреза, обусловлены диаметром и формой лезвия.

В их числе присутствуют многофункциональные образцы, способные выполнять массу разнородных операций.

Используются и специализированные виды, предназначенные только для одной единственной функции.

По типу обработки бывают следующие виды фрез:

- пазовые;

- кромочные;

- концевые;

- копировальные;

- торцевые;

- дисковые;

- фасонные и т.д.

Специфика и приемы работы с фрезами разных категорий принципиально отличаются друг от друга. Для работы с ними необходим опыт, умение пользоваться комплектующими или изготавливать вспомогательные приспособления самостоятельно. Рассмотрим их по порядку.

Пазовые

Пазовые фрезы представляют собой обширную группу.

Они предназначены для изготовления углублений заданной формы и размера.

Часто их используют для врезки замков и петель.

Рабочими поверхностями являются боковые и торцовые стороны.

Используется несколько разновидностей пазовых фрез:

- прямые. Используются для получения паза с плоским дном;

- галтельные. Образуют паз с круглым днищем, подходящим для укладки трубок соответствующего диаметра;

- V-образные. Образуют паз с дном, сходящимся вод углом;

- конструкционные. Это Т-образные или фрезы «ласточкин хвост». Они применяются при изготовлении соединений высокой прочности — мебельных ящиков, коробов и т.п.;

- фасонные. Используются для нанесения рамок на филенках, орнаментов или декоративных элементов на деталях мебели или столярных изделий.

Общим признаком пазовых фрез можно считать отсутствие упорного подшипника на торцовой части инструмента. Они выпускаются в нескольких типоразмерах, с различным диаметром рабочей части. Для работы с ними необходимо наличие дополнительных приспособлений — шаблонов, упоров, циркульной штанги и т. д.

д.

Кромочные

Отличаются от остальных видов наличием подшипника в нижней (торцовой) части.

Рабочая поверхность — только боковая, создать углубление в пластике такой фрезой невозможно.

Различают следующие виды кромочных фрез:

- прямые. Предназначены для создания ровной плоской кромки детали;

- калевочные. Обрабатывают верхнюю часть кромки, скругляют или придают ей фигурный профиль;

- фальцевые. Используются для создания четверти. Диаметры подшипника и рабочей части отличаются на определенную величину, определяющую размер ступеньки. Удобны тем, что не нуждаются в создании и установке шаблона. Некоторые образцы продаются в комплекте с набором подшипников, меняя которые добиваются разного размера четверти;

- конусные. Предназначены для снятия фасок, подготовки деталей для склейки под углом и прочих нужд;

- галтельные. Образуют полукруглый паз или фаску на кромке детали;

- фигурные (фасонные, мультипрофильные).

Образуют определенный рельеф, занимающий всю площадь или только часть кромки;

Образуют определенный рельеф, занимающий всю площадь или только часть кромки; - полустержневые (полувалик). Создают на кромке фигуру, представляющую собой продольную половину цилиндрического стержня. Если пройти фрезой с противоположной стороны по заготовке, толщина которой равна диаметру валика, можно получить стержень круглого сечения;

- комбинированные. Это довольно большая группа инструмента, представляющего набор из нескольких режущих элементов на одном хвостовике. Они могут быть предназначены для изготовления рам, филенок (фигарейные), пазов с шипами. Широко используются специальные зубчатые наборы для сращивания древесины как в продольном, так и в поперечном направлении.

Виды фрез по дереву

Для обработки мягких материалов разработано большое число модификаций режущих инструментов. Разделяют их по результирующей геометрии поверхности изделия.

Простые концевые фрезы применяются для раскроя листового материала и выборки пазов небольшой ширины. Конструкция такой оснастки напоминает сверло, обработка ведется как торцевыми, таки боковыми лезвиями. Количество лезвий в моделях для дерева невелико. Наибольшее распространение получили однозаходные и двухзаходные модели.

Конструкция такой оснастки напоминает сверло, обработка ведется как торцевыми, таки боковыми лезвиями. Количество лезвий в моделях для дерева невелико. Наибольшее распространение получили однозаходные и двухзаходные модели.

Пазовые фрезы используются для формирования длинных выемок в массиве заготовки. В зависимости от геометрии, такая оснастка делится на прямоугольную, v-образную и галтельную. При использовании фасонных моделей совместно с фрезерными насадками на дрель, в заготовках из дерева можно получить и более сложную геометрию.

Кромочные фрезы нацелены на обработку боковых поверхностей плоских заготовок. Их главная особенность заключается в подшипнике, установленном на конце фрезы. Данный элемент позволяет упереть инструмент в край заготовки для выборки соответствующей части. Кромочные модели выпускаются для получения как прямых, так и фасонных кромок.

Инструмент типа шип-паз применяется при формировании на кромке доски соединения соответствующего типа.

Такие фрезы поставляются комплектом из двух штук. В зависимости от конкретной модели, отличается геометрия и количество лезвий. Устанавливать такие фрезы в электродрель не рекомендуется по причине малой мощности двигателя. Аналогично не рекомендуются к применению фигирейные и классические дисковые фрезы.

Фрезеровка сложных рисунков или скульптур на деревянных заготовках доступна при использовании шарошек. Поверхность этих фрез усеяна множество режущих зубцов и в первом приближении напоминает рашпиль. Для финишной отделки могут используются шлифовальные насадки. Вместо режущих лезвий, рабочая часть этого инструмента покрыта наждачной бумагой.

Что это такое?

С точки зрения конструкции, фрезерный станок чрезвычайно прост.

Вся его универсальность обусловлена возможностями режущего инструмента и оснастки.

При осевом вращении с высокими скоростями, рабочая кромка входит в соприкосновение с поверхностью детали и срезает слой материала определенной толщины.

Используя различные приспособления и приемы работы, фрезеровщики получают результаты высокого качества и точности. Инструмент погружается в заготовку и образует выемку, соответствующую своей конфигурации и размерам.

Основным преимуществом ручного фрезера считается простота и безопасность обработки деталей большого размера и площади. Стационарные станки предназначены для работы со стальными заготовками, но ручные рассчитаны на обработку более мягких видов материала:

- древесина разных видов;

- ДСП, ламинированная или обычная;

- МДФ, ДВП, фанера;

- алюминий;

- мягкие виды пластмассы.

Большинство фрез имеют несколько рабочих поверхностей и способны выполнять свои функции при подаче заготовки в разных направлениях. На стационарных станках перемещается обрабатываемая деталь, ручные фрезеры сами движутся по поверхности заготовки, но общий принцип от этого не меняется. Набор функций, доступный ручным станкам, намного шире, чем у стационарного оборудования.![]() В арсенал ручных фрезеров входят следующие операции:

В арсенал ручных фрезеров входят следующие операции:

- обработка кромок;

- изготовление пазов или гребней;

- создание декоративных элементов, рельефного орнамента;

- копирование деталей различной формы и конфигурации;

- изготовление гнезд под элементы фурнитуры, механизмы, ручки и прочие мебельные комплектующие.

Важно! Приведен далеко не исчерпывающий список возможностей этого ручного инструмента. В умелых руках он превращается в многофункциональное устройство, позволяющее создавать изделия сложной конфигурации и с высокой точностью и чистотой обработки. Качество работы зависит от квалификации мастера и от наличия необходимого режущего инструмента.

Параметры выбора

При выборе того или иного способа фрезерования дерева, в первую очередь следует обратить внимание на возможность установки фрезерной насадки на дрель. Для этого электроинструмент должен иметь цилиндрическую шейку, в продолжении которой установлен патрон. При отсутствии таковой, не рекомендуется использовать конкретную модель дрели для фрезерования. Если на специализированное приспособление для дрели, предназначенное для фрезерования, установлено, то можно выбирать фрезы. В первую очередь следует обратить внимание на вид работ. Фрезерный инструмент не является универсальным, поэтому для каждой операции потребуется своя модель оснастки. Диаметр хвостовика должен обеспечивать возможность зажима в конкретном патроне дрели. Не рекомендуется применять крупные фрезы, так как они могут потребовать значительной мощности шпинделя.

При отсутствии таковой, не рекомендуется использовать конкретную модель дрели для фрезерования. Если на специализированное приспособление для дрели, предназначенное для фрезерования, установлено, то можно выбирать фрезы. В первую очередь следует обратить внимание на вид работ. Фрезерный инструмент не является универсальным, поэтому для каждой операции потребуется своя модель оснастки. Диаметр хвостовика должен обеспечивать возможность зажима в конкретном патроне дрели. Не рекомендуется применять крупные фрезы, так как они могут потребовать значительной мощности шпинделя.

Также необходимо учесть режимы обработки. Многие инструменты для дерева требуют высокого числа оборотов, недостижимого для дрелей. Следует помнить, что любая электродрель не рассчитана на длительные нагрузки. Поэтому не рекомендуется прикладывать к ней большие усилия, и выполнять работы непрерывно, в течение длительного времени.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter..jpg)

Вопросы совместимости

Прежде чем начать обзор по функционалу, рассмотрим вопросы совместимости

На валу электроинструмента установлен цанговый зажим. Он прочно удерживает фрезу во время обработки. К этому узлу предъявляются высокие требования безопасности: если фреза выскочит в процессе работы, можно запороть заготовку, или получить травму. Кроме того, требуется высокая точность центровки – осевое биение недопустимо. Поэтому разница в диаметрах зажима и хвостовика фрезы минимальна.

Существует два стандарта: метрический и дюймовый. При переводе из одной системы измерений в другую, появляются значения в сотые доли миллиметра. Например, точный диаметр хвостовика ¼ дюйма составит 6,35 мм. В метрической системе диаметр округляется до целого значения. В результате, мы получаем зазор почти в полмиллиметра.

Такие допуски нежелательны. Поэтому при покупке рабочих наконечников, следует выбирать систему измерений вашего фрезера. В продаже имеются фрезы как дюймового, так и миллиметрового размера.

Набор для ручного фрезера

После покупки электроинструмента возникает вполне нормальный вопрос, какие фрезы лучше выбрать для ручного фрезера и на что обратить внимание. При покупке дополнительного комплекта фрез для ручного электроинструмента есть небольшие нюансы, влияющие на качество работы:

- Качество режущего механизма.

- Каким образом соединена режущая часть с валом.

- Термические характеристики.

По возможности режущий механизм должен быть съемным. Как показывает практика, такая фреза будет работать довольно долго, а в случае поломки механизм можно заменить.

Если режущая часть соединена с хвостовиком сварным швом, а не пайкой, то покупка такой фрезы будет не лучшим вариантом. Необходимо проверить качество металла, из которого изготовлен нож. Для этого следует провести напильником по острию ножа. Если на нем останется зазубрина, то качество металла оставляет желать лучшего. В случае когда нож выглядит нормально и зазубрин нет, то марка стали соответствует стандарту.

Использование ручного фрезера со съемными фрезами позволяет значительно расширить спектр выполняемых работ и облегчить работу с деревянными изделиями.

Кольцевые или корончатое сверло

Для получения отверстий в металлических заготовках применяются кольцевые фрезы, которые еще также называют корончатыми сверлами или коронками. В сравнению со спиральным сверлом, корончатое сверло обеспечивает повышенную производительность (скорость сверления в 4 раза выше), но самое главное, они позволяют сверлить отверстия больших диаметров.

Применяются кольцевые фрезы не только с ручным фрезером, но и магнитными дрелями. В быту кольцевые насадки можно применять на электродрелях, только при этом сверлить разрешается металл, толщина которого не должна превышать 4-5 мм.

В конструкции корончатых сверл имеются центрирующие сверла, которые играют роль керна. Рассматриваемые оснастки также выпускаются двух типов — с подшипниками и без. С подшипниками насадки применяются для работы на ручном фрезере с целью обрабатывания кромок детали. Безподшипниковые коронки позволяют производить обработку на любом участке заготовки, но для точных работ они не подходят.

Безподшипниковые коронки позволяют производить обработку на любом участке заготовки, но для точных работ они не подходят.

Это интересно!

Кольцевые фрезы пользуются популярностью в хозяйстве для сверления отверстий в листовых материалах. Чтобы просверлить отверстие большого диаметра в толстом металле, понадобится не только качественная фреза из твердосплавных материалов, но еще и мощные электроинструменты.

Устройство и принцип работы инструмента

Из всех видов инструментов для обработки металла, фрезы представляют самую большую и разнообразную группу. Их конструкция и принцип работы отличается от всех остальных резцов и сверл. Инструмент, закрепленный на шпинделе, вращается. Деталь перемещается относительно него поступательно по трем осям и под углом в любом направлении. Острые кромки и пластины снимают стружку. В результате на заготовке:

- обрабатываются плоскости;

- зачищаются и делаются фигурные торцы;

- вырезаются шпоночные пазы;

- делаются прорези;

- отрезаются части проката и детали;

- снимаются фаски;

- нарезаются зубья и шлицы;

- делаются т-образные и фигурные пазы;

- сверлятся и растачиваются отверстия.

Фреза относится к многорезцовым инструментам и состоит из корпуса, на котором расположены режущие кромки. Для крепления в патрон имеется конусный или цилиндрический хвостовик. На оправке деталь крепится шайбами, надевая для вращения пазом на выступ. Она может иметь для фрезеровки по металлу вставные пластины и режущие кромки, заточенные из цельной заготовки.

Фрезы фигирейные

Специальный вид изделия для изготовления филенок и похожих на них деталей. Бывают односторонние и двухсторонние. Глубокий заход в тело заготовки создает сложности в работе. Режущая кромка в процессе обработки захватывает большую массу древесины.

Фреза вязнет, либо начинает вибрировать. Опытные мастера проходят сначала деталь кромочным, пазовым аналогом, оставляя небольшой припуск. Чистовую обработку делают затем фигирейной фрезой, которая легко справляется с подавленной задачей. Двухсторонние модели данного изделия могут создавать рисунок различной формы на лицевой и обратной стороне заготовки.

Шпоночная фреза и ее конструктивные особенности

Сходство со сверлом по металлу имеют шпоночные фрезы, конструктивно представленные в виде стального стержня с рабочими кромками на боковой части. Боковые кромки кроме режущей части имеют углубления, выполненные в виде витков. Они предназначены для формирования режущих кромок и отведения стружки при выполнении работ.

Для изготовления шпоночных фрез используется легированная быстрорежущая сталь. Шпоночная фреза имеет конструктивное сходство с концевыми насадками. Главное отличие шпоночной оснастки в том, что у нее рабочими гранями являются боковые кромки. Предназначается оснастка непосредственно для изготовления шпоночных пазов в металлических заготовках. Выпускаются насадки с цилиндрическими и конусными хвостовиками согласно стандарту ГОСТ 9140.

Это интересно!

За счет своей конструкции, шпоночные оснастки позволяют выполнять фрезерование в двух направлениях.

Фрезер из дрели своими руками как сделать фрезер самостоятельно

При проведении ремонта и обустройстве квартиры порой нужно вырезать паз или прекрасно обточить торец доски. Ради этого не обязательно приобретать дорогой электрифицированный инструмент. Можно создать фрезер из дрели собственными руками. Принцип передачи крутящего момента на шпиндель у агрегатов похожий. Нужно только выполнить для дрели фрезерный стол, и можно пользоваться ею в качестве фрезера. Способы фиксации корпуса инструмента бывают самыми разными. Основное, чтобы не было перекосов и люфтов.

Внимание! Нельзя применять в качестве фрезера дрель с ударным механизмом.

Инструменты и материалы

Вертикальный фрезер в отличии от дрели имеет плоское основание – подошву, на которой он стоит и передвигается по отделываемой детали или столу. Корпус зафиксирован и передвигается вертикально по направляющим. Для создания самодельного фрезера из дрели нужно создать стойку и зафиксировать на ней дрель. При изготовления обычной конструкции пригодятся материалы:

- фанера толщиной 12 или 15 мм;

- железный хомут;

- болты с гайками М6;

- шурупы.

Фанеру можно заменить Дсп и ламинатом аналогичный толщины. Фрезер из дрели будет очень удобно в работе, если подошву – базу сделать из органического стекла 10-12 мм толщиной. Тогда отлично будет видна зона для работы, разметка на доске.

Хомут с соединителями подойдёт типовый, для труб водопровода. Размер выбирается по диаметру корпуса дрели выше патрона.

Скрепится станок для фрезеровальных работ по дереву винтами диаметром 4,8 или 5 мм и длиной 19, 20 мм. Шурупы данных размеров нередко применяют во время изготовления изделий из дерева. Ими прикрепляют спайдерные крепежи, крючки и полки. Винты нередко остаются после ремонтных работ. Заменить их можно самосверлящими шурупами диаметром 5,5 мм и длиной 18 и 22 мм.

Для того, чтобы сделать из электрические дрели станок для фрезеровальных работ по дереву, необходимы инструменты:

- дрель;

- корончатое или перьевое сверло;

- электрический лобзик;

- шуруповерт;

- сверла 4 мм и 8 мм;

- ключ для гаек.

В большинстве случаев в любом гараже или мастерской дома не сложно отыскать инструменты которые понадобятся. Шуруповерт можно заменить крестовой отверткой, лобзик – ножовкой.

Конструкция фрезера из дрели

Взяв во внимание мощность и численность оборотов, можно создать только легкий фрезер из дрели. Для хорошей обработки доски инструмент для работы должен быть зафиксировано на столе, а обрабатываемая деталь передвигаться. Конструкция с верхним расположением инструмента дает возможность делать детали сложной формы. Каждый умелец выдумывает собственную конструкцию. Они выделяются креплением и расположением электрические дрели.

Стол с фрезерным станком

Обработку торцов и фрезеровка пазов для сцепления шип-паз, комфортно делать, применяя фрезерный стол с выступающим инструментом. У него обычная конструкция, чертежи легко создать собственными силами. Подойдёт маленькой верстачный стол.

Крышка переворачивается. В ней режется отверстие. Размер его приблизительно на 5 мм больше самого большого диаметра фрезы, которая будет применяться. Перпендикулярно столу устанавливается рейка. Она ставится параллельно боковой стороне на подобном расстоянии, чтобы ось шпинделя прикрепленной электрические дрели совпадала с центром отверстия.

Хомутами и упорами к рейке фиксируется корпус электрифицированного инструмента. В обычном состоянии стола патрон должен находиться под крышкой, а вставленная в него фреза выступать. Во время обработки древесная деталь двигается по столу, упираясь в шаблон, происходит фрезеровка.

Инструмент можно зафиксировать иным вариантом. Основное, чтобы центр отверстия совпадал с осью фрезы. Выключатель и патрон были доступными. Все детали станка должны крепиться жестко, без перекосов.

Простой станок

Конструкция станка для создания фрезера из дрели собственными руками состоит из 3-х важных деталей, вырезанных из фанеры:

Они должны находиться только перпендикулярно. В подошве выполняется отверстие под выход инструмента. Стойка по ширине равна размеру корпуса электрические дрели и на 20 мм длиннее. На ней при помощи хомута, размещенного выше патрона, фиксируется дрель. Она дополнительно крепится упором, прижимающим обратную сторону корпуса с другой стороны от шпинделя, или вторым хомутом ниже ручки. Косынка обеспечивает конструкционную жесткость. Одна сторона примыкает к подошве, вторая до стойки.

При раскрое подошвы – основания конструкции, нужно изобразить на фанере квадрат, со сторонами равными ширине корпуса электрические дрели. С 2-ух прилегающих сторон к нему добавить полосы, равные толщине фанеры. Подчеркнуть центр расположения инструмента и сделать отверстие корончатым или перьевым сверлом.

Вырезать подошву по контуру. Угол, противоположный соединению стойки и косынки, нужно скруглить. С обратной стороны высверлить отверстия 4 мм и сделать углубления – потайные под головки шурупов, сверлом 8 мм. В другом случае шляпки винтов будут выступать и царапать стол, нарушать прилегание подошвы. Образуется перекос.

Снизу на подошву можно приклеить тонкую резину или кусочек линолеума. Это даст плавное скольжение во время работы фрезера.

Применяя угольник, установить на место стойку и привинтить ее винтами. Косынка фиксируется одной стороной к основе, второй до стойки, обеспечивая конструкционную жесткость. Отмечается положение электрические дрели, когда инструмент спускается ниже подошвы. Закручивается хомут и упор. Для облегчения работы подошву можно создать из органического стекла.

Станок с вертикальным перемещением фрезы

Минус обычного станка в невозможности делать глухие шпоночные пазы и выборки. Инструмент входит в доску исключительно со стороны торца. Маленькое добавление даст возможность дрели полностью заменить легкий вертикальный фрезер.

Подошва выполняется длиннее. К ней закручивается доска паркетная с закрепленным вертикально П-образным профилем – 2 штуки. Это направляющие. На рейке с одной стороны поставлена дрель, со второй прикреплены 2 планки, которые заведены в металлопрофили. Снизу в подошве поставлен винт, служащий упором при перемещении корпуса электрические дрели вниз.

Имея навык слесаря и достаточный набор деталей, можно поставить рукодельный фрезер на боковых цилиндрических стойках. Снизу на них одеваются пружины, поднимающие дрель вверх.

Крепление выполняется уголками из металла, скобками и самосверлящими шурупами. Глубина фрезеровки изменяется винтами-упорами.

Алгоритм сборки

Прежде чем делать фрезер из дрели, необходимо приготовить все сопутствующие материалы и чертеж, с указыванием размеров и как будет закрепляться дрель, заменяющая ручной фрезер.

- Подчеркнуть на столе или подошве центр оси шпинделя.

- Вырезать отверстие под выход инструмента.

- Уложить электрическая дрель на стойку и подчеркнуть положение хомута и упора, зафиксировать их.

- Строго под прямым углом привинтить стойку и косынку.

- Закрепить корпус инструмента на основании.

Станок, изготовленный собственными руками, должен быть крепкий, без люфтов и перекосов. Тогда на нем можно будет работать, как фрезерным станком.

Плюсы и минусы фрезера

Важное достоинство станка для фрезеровки электрической дрелью – не нужно для выполнения единичных операций приобретать дорогой фрезер. На самодельном приспособлении очень просто сделать несколько пазов, обработать край полки.

В электрической дрели сверло ставится в патрон. Во время работы на самодельном фрезере нужно пользоваться фрезой для дрели. В точках продажи есть выбор так огромен, что глаза разбегаются:

Они все имеют хвостовик и просто крепятся в патроне. Замена инструмента выполняется быстро. Минус патрона в том, что он может открутиться в рабочий период, тем более при наличии вибрации инструмента. Нужно регулярно проверять и затягивать крепление.

Прежде чем сделать фрезер из дрели, необходимо сформироваться у которой объем работы. Рукодельный фрезер подойдет для выполнения электрической дрелью домашних работ по ремонту, некоторых операций по отделке деталей из дерева. Фрезеровать дрелью долгое время и с чрезмерными нагрузками нельзя.

Главный минус станка для фрезеровочных работ из дрели, небольшое число оборотов. Когда происходит сверление резание выполняется по маленькой площади. Чистота при этом не требуется, древесина перерабатывается в стружку. На сверлильном инструменте максимальное вращение может достигать 3000 оборотов в минуту. Тогда как у самого легкого фрезера небольшое значение 4000 оборотов в минуту. Любой специалист знает, что чистота обработки зависит от частоты вращения инструмента. Чем быстрее крутится фреза, тем прекраснее кромка и торец шпонки. После обработки на самодельном станке, отделанные места нужно будет очень долго шкурить.

Мотор на инструменте для сверловки существенно слабее фрезерного. Он рассчитывается на непродолжительное включение. Долго работать на предельной мощности он не сможет. Во время фрезеровки дрелью ее нужно регулярно отключать, давать ей остынуть.

Рукодельный станок подойдёт для разовых работ. Для постоянной фрезеровки дерева лучше приобрети фрезер.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Моя корзина Ваша корзина пуста Расширенный поиск Название: Артикул: Текст: Выберите категорию: Все Акционные предложения FESTOOL Заклепочники GESIPA » Аккумуляторные заклепочники » Сетевые заклепочники » Пневматические заклепочники » Ручные заклепочники » Автоматические станции » Аксессуары для заклепочников GESIPA »» Аккумуляторы и зарядные устройства »» Сетевой блок питания »» Для вытяжных заклепок »»» Насадки »»»» Стандартные и удлиненные насадки »»»»» для NTS, NTX(F), Ph2-VK, Ph3-VK,Ph2-L »»»»» для SN2**, HN2, Ph2, Ph3, Ph3-KA, Ph2-Axial, Ph3000 »»»»» для SN2** AccuBird, PowerBird »»»»» для серии Taurus »»»» Суперудлиненные насадки »»»»» для NTS, NTX(F), Flipper, PH 1-VK, PH 2-VK, Ph2-L »»»»» для SN2, HN2, Ph2, Ph3, Ph3-KA, PH-Axial, Ph3000 »»»»» для Accubird, Powerbird, Taurus »»»» Пружинные насадки »»»» Для установки на мягкие и хрупкие материалы »»»»» для SN2, HN2, Ph2, Ph3, Ph3-KA, PH-Axial, Ph3000 »»»»» для Accubird, Powerbird, Taurus »»»» Для создания подвижных соединений »»»»» для SN2, HN2, Ph2, Ph3, Ph3-KA, PH-Axial, Ph3000 »»»»» для Accubird и Powerbird »»»» Универсальные насадки ( мундштук ) »»»»» для SN2, HN2, Ph2, Ph3, Ph3-KA, Ph3000 »»»»» для Accubird и Powerbird »»»» для MegaGrip »»»»» для Ph3000 »»»»» для PowerBird »»»» Насадки к Taurus 5-6 »»» Головки »»»» Угловые головки »»»»» для Ph2, Ph3 »»»»» для Taurus 1-4 »»»» Удлиненные головки для Accubird и Powerbird »»»» Удлиненные головки с уменьшенным диаметром для Taurus 1-2 »»»» Головки с уменьшенным диаметром для серии PH »»»» Параллельная головка для Taurus 1-4 »»» Губки »» Для заклепок-гаек »»» Насадки и шпильки для серии заклепочников FireBird »»» Насадки и шпильки для серии заклепочников GBM »»» Насадки и шпильки для серии заклепочников FireFox »» Для заклепок-болтов »» Дополнительная оснастка »»» Устройство отсоса стержней ( VAS) для серии PH »»» Стационарный шланг, для отвода стержней, cерия Taurus »»» Пусковой механизм давления для Taurus 1-4 »»» Ножная педаль »»» Датчик учета качества и количества установленных заклепок Taurus 1-4 »»» Система управления процессом для cерии Taurus 1-4 »» Для Taurus Speed Rivet Инструмент SKytools Вырубные прессы OEMME Пиление » Аккумуляторные дисковые пилы » Пиление: лобзики »» Лобзики »» Оснастка для лобзика »» Пилки для лобзика » Полустационарные монтажные пилы »» Монтажная дисковая пила »» Оснастка для монтажной дисковой пилы »» Оснастка для торцовочно-усовочной пилы »» Оснастка для торцовочной пилы »» Пильные диски для монтажной дисковой пилы »» Пильные диски для торцовочной пилы »» Торцовочная пила с протяжкой »» Торцовочно-усовочная пила SYM » Ручные дисковые пилы »» Погружные пилы »» Оснастка для ручных дисковых пил »» Пильные диски Фрезерование » Вертикальные фрезеры » Дисковые фрезеры » Кромочные фрезеры » Оснастка для вертикальных фрезеров » Оснастка для дисковых фрезеров » Оснастка для кромочного фрезера » Оснастка для модульного кромочного фрезера » Оснастка для оконного фрезера » Фреза для обработки многослойных материалов » Фрезы для дискового фрезера » Фрезы для кромочного фрезера OFK 500 (специальный хвостовик) » Фрезы для кромочных фрезеров OFK/MFK 700 » Фрезы для обработки полимерных материалов » Фрезы по дереву для ручного фрезера » Шипорезная система VS 600 »» Оснастка для VS 600 Сверление и завинчивание » Аккумуляторный перфоратор » Аккумуляторные дрели-шуруповёрты »» Монтажный набор из аккумуляторной дрели-шуруповёрта и маятникового лобзика Li 18 »» Аккумуляторные ударные дрели-шуруповёрты »» Аккумуляторный шуруповёрт для гипсокартона »»» Оснастка для шуруповёрта для гипсокартона DWC » Дрели / ударные дрели » Аккумуляторы и оснастка » Зарядные устройства » Оснастка для сверления и завинчивания »» Инструментальный патрон и насадки » Биты »» Программа бит impactplus »» Биты CENTROTEC » Сверлильные инструменты » Сверлильная стойка Шлифование » Шлифование пневмо инструментами »» Оснастка для пневматических эксцентриковых шлифовальных машинок »» Оснастка для пневматического шлифования »» Пневматическая шлифовальная машинка RUTSCHER »» Пневматическая эксцентриковая шлифовальная машинка »» Оснастка для шлифовальной машинки RUTSCHER » Линейная шлифовальная машинка » Ленточная-шлифовальная машинка » Плоско шлифовальная машинка RUTSCHER для тонкого шлифования » Плоско шлифовальные машинки RUTSCHER для грубого шлифования » Ротационные шлифовальные машинки » Шлифовальная машинка для стен и потолков » Щёточная шлифовальная машинка »» Оснастка для RUSTOFIX » Эксцентриковые шлифовальные машинки » Шлифовальные материалы »» Абразивный материал для всех эксцентриковых шлифмашинок: с редуктором, обычной и пневматической »» Абразивный материал для шлифмашинки для стен и потолков »» Шлифки и абразивный материал для ручного шлифования »» Шлифовальный материал для RUTSCHER, линейной и пневматической шлифовальной машинки »» Шлифовальный материал для ротационных шлифовальных машинок »» Шлифовальный материал на сетчатой основе D125 »» Шлифовальный материал на сетчатой основе D150 »» Шлифовальный материал на сетчатой основе D225 »» Шлифовальный материал на сетчатой основе 80×133 »» Шлифовальный материал на сетчатой основе 100×150/DELTA »» Granat Soft D225 » Оснастка для ленточных шлифовальных машинок » Оснастка для линейных шлифовальных машинок » Оснастка для плоско шлифовальных машинок RUTSCHER » Оснастка для ротационных шлифовальных машинок » Оснастка для шлифовальной машинки для стен и потолков » Оснастка для эксцентриковых шлифмашинок » Оснастка для эксцентриковых шлифовальных машинок с редуктором ROTEX » Аккумуляторные шлифовальные машинки » Аккумулятор для шлифмашинок Полирование » Ротационные полировальные машинки » Эксцентриковая шлифовальная машинка с редуктором » Оснастка для ротационных полировальных машинок » Полировальная оснастка для Rotex » Масляная пропитка и вощение »» Диспенсер »» Оснастка к диспенсеру Строгание » Рубанок » Головки для рубанка и ножи » Оснастка для рубанков Плотницкие инструменты » Плотницкие ручные дисковые пилы » Плотницкий рубанок » Цепнодолбёжный фрезер » Оснастка для цепнодолбёжного фрезера » Оснастка для плотницких ручных дисковых пил » Оснастка для плотницкого рубанка Системы аспирации, пылеудаление » Пылеудаляющий аппарат CT » Пылеудаляющие аппараты CTL » Пылеудаляющий аппарат CTL SYS » Пылеудаляющие аппараты СТМ » Специальный пылеудаляющий аппарат » Оснастка для пылеудаляющих аппаратов СТ и пылеудаляющих аппаратов SR »» Всасывающие шланги »» Мешки-пылесборники »» Фильтры »» Комплекты для уборки »» Насадки »» Муфты, Заглушки, Патрубки »» Адаптеры, Блоки, Держатели »» Компенсаторы кручения »» Дистанционное управление » Поворотная консоль » Сепаратор CT для крупных частиц CT-VA-20 »» Дополнительная оснастка Обработка кромок » Кромко облицовочная машина » Оснастка для кромко облицовочного станка KA 65 » Клей Организация рабочего места » Вакуумная зажимная система » Вытяжные турбины » Инструментальный центр » Консоли, блоки ЕАА, турбины » Рабочая лампа для строительных площадок » Лампа » Оснастка для вакуумной зажимной системы » Оснастка для вытяжных турбин » Оснастка для инструментального центра » Оснастка для консоли и блока EAA » Оснастка для рабочего центра » Оснастка для рабочей лампы » Рабочий центр » Система plug it » Табурет много функциональный » Универсальный центр и комплекты » Лампа бокового света STL » Мобильный верстак Полустационарные работы » Много функциональный стол » Модули CMS » Модульный кронштейн CMS » Оснастка для CMS » Оснастка для много функционального стола » Основание и модули CMS » Шлифовальная лента для CMB и CMS-BS 120 Работа виброинструментом » Виброинструмент » Оснастка для виброинструмента » Пильные диски Резка » Алмазная отрезная система » Алмазные круги для алмазной отрезной системы » Оснастка для отрезных систем Diamant » Аккумуляторные резаки » Оснастка для аккумуляторных резаков Ремонтно-восстановительные работы » Перемешивание »» Перемешиватели »» Оснастка для перемешивателей »» Оснастка, адаптер »» Перемешивающие насадки » Алмазная шлифмашина » Алмазная шлифовальная система » Зачистной фрезер » Машинка для удаления ковровых покрытий » Оснастка для алмазных шлифмашинок » Оснастка для зачистных фрезеров » Оснастка для машинки для удаления ковровых покрытий » Оснастка для устройства для удаления обоев » Устройство для удаления обоев Систейнер, сортейнер и систейнерный порт » Оснастка для систейнера » Систейнеры Festool » Систейнерный порт Система соединений DOMINO » Дюбельный фрезер » Оснастка для дюбельного фрезера DF 500 / XL DF 700 » Оснастка для дюбельного фрезера DF 500 » Оснастка для дюбельного фрезера DF 700 Системы шин-направляющих » Торцовочные шины » Оснастка для шин-направляющих » Шины направляющие Товары с атрибутикой Festool Оборудование для массива древесины Harwi » Раскроечная пила HVS-HVS Performer » Форматно-раскроечные пилы 130-180-210 » Радиально-консольная пила Delta 85-135 » Радиально-консольная пила 450-W » Радиально-консольная пила 625-U 625-H 625-H-2K » Вертикальная пила Piranha » Вертикальная пила Orca » Вертикальная пила OrcaMaticПроизводитель: ВсеSKytoolsAbsolutOEMMEGESIPAFestoolРезультатов на странице: 5203550658095Найти Главная \ Фрезеровка композитных панелей

| |||

выбираем фрезы и шарошки для шлифовки, резки и обработки дерева, а также насадку для вырезания круглых отверстий

Несмотря на то что дрели чаще всего применяют для просверливания отверстий в дереве, они могут успешно справляться с другими, не менее важными задачами. Решение последних предполагает использование насадок по работе с данным материалом – специальных приспособлений, существенно расширяющих возможности мастера. Чтобы добиться наилучшего результата, достаточно знать основные правила эксплуатации таких изделий и выбирать те из них, которые оптимально соответствуют специфике ситуации.

Характеристика насадок

Благодаря внушительному числу разновидностей описываемых приспособлений для дрели, последнюю можно назвать одним из самых универсальных инструментов. В частности, посредством насадок производится качественная шлифовка различных участков поверхности – даже тех, до которых очень тяжело добраться. Кроме того, посредством таких изделий очень удобно зачищать миниатюрные детали, требующие предельной аккуратности от исполнителя.

Другой причиной, объясняющей популярность насадок по работе с деревом, является ощутимая экономия средств. Практика показывает, что эти приспособления позволяют решать подавляющее большинство поставленных задач, эффективно заменяя специализированный и весьма дорогостоящий инструмент. Еще одна примечательная особенность насадок для дрели – возможность их самостоятельного изготовления (при условии, что мастер уделяет должное внимание балансу приспособлений и качеству используемых материалов).

Что касается причин, которые могут воспрепятствовать применению описываемых изделий, то к таковым можно отнести низкую производительность в сравнении с профессиональным инструментом и необходимость наличия определенных навыков у исполнителя. Помимо этого, многие мастера считают насадки менее удобными, нежели специализированное оборудование для обработки дерева.

Виды

Чтобы приобретенная насадка оправдала ожидания своего владельца, последнему стоит подробно ознакомиться с классификацией таких изделий – как по роду осуществляемых с их помощью работ, так и по специфике конструкции.

По назначению

В зависимости от особенностей выполняемых операций, выделяют следующие разновидности описываемых изделий.

Для шлифования

Данный тип приспособлений позволяет придавать желаемый вид обрабатываемым поверхностям и предполагает использование высокоэффективных абразивных материалов. В качестве последних чаще всего выступают карбид кремния, оксид алюминия и синтетический алмаз. Отвечающий за обработку дерева материал может приклеиваться к рабочей поверхности насадки и наносится на основу из бумаги или ткани.

Для фрезеровки

Такие приспособления предназначены для решения широкого спектра задач – в частности, качественного выравнивания пазов и работы с торцевыми кромками заготовок. Если же мастер располагает вспомогательными опорами и приставками, он может превратить дрель в полноценное оборудование для фрезерной обработки дерева.

Для полировки

Рассматриваемая разновидность насадок во многом напоминает шлифовальную, отличаясь от нее спецификой используемого наполнителя. Материал последнего отличается мягкостью (как правило, это поролон или тонкий плотный войлок), благодаря чему такие приспособления успешно применяются для тонкой обработки деревянных поверхностей.

Для зачистки

Решение данной задачи предполагает использование насадок, именуемых щетками. Подобные изделия чаще всего выполняются из жесткой проволоки и применяются для устранения остатков лакокрасочных материалов и в других ситуациях, требующих приведения поверхности в надлежащее состояние. Они подходят для черновой обработки, которая проводится до начала шлифования и других «тонких» операций.

Для резки

Описываемый тип приспособлений отличается сложностью и высокой стоимостью, а работа с ним напоминает использование электрического лобзика. Такие насадки хорошо справляются с резкой дерева, толщина которого достигает 2 см, а также ДСП и фанеры. Отдельного внимания заслуживает универсальность рассматриваемых изделий, позволяющая применять их для резки других материалов – прежде всего, искусственных полимерных соединений и некоторых сплавов.

Для работы с саморезами

Для работы с саморезами Данная самая простая разновидность насадок применяется с дрелями, способными работать на пониженных оборотах. Зачастую производители предлагают комплекты, в которые входят насадки с разными поперечниками, что позволяет использовать их для работы с большинством самонарезающих шурупов.

Также можно приобрести насадки, применяемые для создания больших отверстий, и гибкие сверла, позволяющие добраться до любого труднодоступного места. Такие приспособления используются сравнительно редко, а потому их реализацией занимается далеко не каждый специализированный магазин.

По конструктивному исполнению

На сегодняшний день известно множество насадок для обработки дерева, заметно отличающихся по форме и другим особенностям своего строения. С наиболее востребованными из них можно ознакомиться ниже.

Тарелочные

Представлены в нескольких вариациях, выполняемых с применением различных абразивных материалов. Для шлифовки дерева более всего подходят резиновые и пластиковые насадки, а для полировки оправдано использовать изделия с поверхностью из мелкозернистой наждачки. Также встречаются приспособления, позволяющие менять угол стержня крепления абразива.

Барабанные

В большинстве ситуаций применяются для качественной обработки отверстий и торцевых участков заготовок. Такие насадки выглядят как бочонки правильной цилиндрической формы, к поверхности которых прикрепляется наждачная лента. Изделия барабанного типа позволяют шлифовать дерево без каких-либо затруднений, что особенно актуально для круглых или овальных отверстий.

Чашечные

Такие приспособления хорошо подходят для снятия старой краски и других процедур, предполагающих выполнение грубой обработки деревянной поверхности. Рассматриваемые насадки представляют собой чашу с плотно зафиксированной щеткой, выполненной из проволоки или абразивного нейлона. Чтобы выбрать подходящий вариант, мастеру стоит учитывать степень обработки поверхности, которой необходимо добиться.

Дисковые

Предсталяют собой разновидность изделий, рассмотренных в предыдущем пункте. Ключевое отличие дисковых насадок от чашечных – диаметральное расположение ворсинок, позволяющее обрабатывать древесину в самых труднодоступных местах.

Лепестковые

Конструкция этих насадок, также называемых веерными, предполагает наличие штока, к которому прикрепляется множество наждачных листков. Такие приспособления оптимально подходят для радиусной шлифовки и финишной полировки. Кроме того, лепестковые приспособления оправдано использовать для аккуратной обработки заготовок со сложной поверхностью.

Торцевые

Изделия, относящиеся к данной разновидности, могут иметь существенные внешние отличия и производиться из разных материалов. Чаще всего они применяются для выполнения начального или завершающего этапа обработки отверстий и внутренней поверхности заготовок сложной формы.

Мягкие